JP7013092B2 - チップの製造方法 - Google Patents

チップの製造方法 Download PDFInfo

- Publication number

- JP7013092B2 JP7013092B2 JP2018076834A JP2018076834A JP7013092B2 JP 7013092 B2 JP7013092 B2 JP 7013092B2 JP 2018076834 A JP2018076834 A JP 2018076834A JP 2018076834 A JP2018076834 A JP 2018076834A JP 7013092 B2 JP7013092 B2 JP 7013092B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- modified layer

- holding

- chip

- work piece

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003754 machining Methods 0.000 claims description 62

- 230000002093 peripheral effect Effects 0.000 claims description 40

- 230000003014 reinforcing effect Effects 0.000 claims description 31

- 238000004519 manufacturing process Methods 0.000 claims description 22

- 238000000034 method Methods 0.000 claims description 21

- 239000000463 material Substances 0.000 claims description 13

- 238000001179 sorption measurement Methods 0.000 description 80

- 239000000758 substrate Substances 0.000 description 27

- 238000005520 cutting process Methods 0.000 description 17

- 239000011162 core material Substances 0.000 description 11

- 230000006870 function Effects 0.000 description 11

- 238000012986 modification Methods 0.000 description 11

- 230000004048 modification Effects 0.000 description 11

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 7

- 229910052710 silicon Inorganic materials 0.000 description 7

- 239000010703 silicon Substances 0.000 description 7

- 239000011521 glass Substances 0.000 description 6

- 230000005684 electric field Effects 0.000 description 5

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 5

- WSMQKESQZFQMFW-UHFFFAOYSA-N 5-methyl-pyrazole-3-carboxylic acid Chemical compound CC1=CC(C(O)=O)=NN1 WSMQKESQZFQMFW-UHFFFAOYSA-N 0.000 description 4

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 4

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 4

- GPXJNWSHGFTCBW-UHFFFAOYSA-N Indium phosphide Chemical compound [In]#P GPXJNWSHGFTCBW-UHFFFAOYSA-N 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- 239000005388 borosilicate glass Substances 0.000 description 4

- 230000001678 irradiating effect Effects 0.000 description 4

- GQYHUHYESMUTHG-UHFFFAOYSA-N lithium niobate Chemical compound [Li+].[O-][Nb](=O)=O GQYHUHYESMUTHG-UHFFFAOYSA-N 0.000 description 4

- 229910052594 sapphire Inorganic materials 0.000 description 4

- 239000010980 sapphire Substances 0.000 description 4

- 229910010271 silicon carbide Inorganic materials 0.000 description 4

- 229910002601 GaN Inorganic materials 0.000 description 3

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 230000005611 electricity Effects 0.000 description 3

- 230000003068 static effect Effects 0.000 description 3

- 239000004593 Epoxy Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 238000003776 cleavage reaction Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 239000003989 dielectric material Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000003028 elevating effect Effects 0.000 description 2

- -1 polyethylene Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 230000007017 scission Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000006059 cover glass Substances 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000010897 surface acoustic wave method Methods 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Landscapes

- Laser Beam Processing (AREA)

- Dicing (AREA)

Description

被加工物:シリコンウェーハ

レーザビームの波長:1340nm

レーザビームの繰り返し周波数:90kHz

レーザビームの出力:0.1W~2W

チャックテーブルの移動速度(加工送り速度):180mm/s~1000mm/s、代表的には、500mm/s

被加工物:ヒ化ガリウム基板、リン化インジウム基板

レーザビームの波長:1064nm

レーザビームの繰り返し周波数:20kHz

レーザビームの出力:0.1W~2W

チャックテーブルの移動速度(加工送り速度):100mm/s~400mm/s、代表的には、200mm/s

被加工物:サファイア基板

レーザビームの波長:1045nm

レーザビームの繰り返し周波数:100kHz

レーザビームの出力:0.1W~2W

チャックテーブルの移動速度(加工送り速度):400mm/s~800mm/s、代表的には、500mm/s

被加工物:タンタル酸リチウム基板、ニオブ酸リチウム基板

レーザビームの波長:532nm

レーザビームの繰り返し周波数:15kHz

レーザビームの出力:0.02W~0.2W

チャックテーブルの移動速度(加工送り速度):270mm/s~420mm/s、代表的には、300mm/s

被加工物:ソーダガラス基板、ホウケイ酸ガラス基板、石英ガラス基板

レーザビームの波長:532nm

レーザビームの繰り返し周波数:50kHz

レーザビームの出力:0.1W~2W

チャックテーブルの移動速度(加工送り速度):300mm/s~600mm/s、代表的には、400mm/s

被加工物:窒化ガリウム基板

レーザビームの波長:532nm

レーザビームの繰り返し周波数:25kHz

レーザビームの出力:0.02W~0.2W

チャックテーブルの移動速度(加工送り速度):90mm/s~600mm/s、代表的には、150mm/s

被加工物:シリコンカーバイド基板

レーザビームの波長:532nm

レーザビームの繰り返し周波数:25kHz

レーザビームの出力:0.02W~0.2W、代表的には、0.1W

チャックテーブルの移動速度(加工送り速度):90mm/s~600mm/s、代表的には、シリコンカーバイド基板の劈開方向で90mm/s、非劈開方向で400mm/s

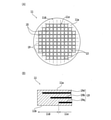

11a 表面

11b 裏面

11c チップ領域

11d 外周余剰領域

13 分割予定ライン(ストリート)

15 領域

17 レーザビーム

19 改質層

19a 第1改質層

19b 第2改質層

19c 第3改質層

21 小片

2 レーザ加工装置

4 基台

6 チャックテーブル(保持テーブル)

6a 保持面

6b 吸引路

8 水平移動機構

10 X軸ガイドレール

12 X軸移動テーブル

14 X軸ボールネジ

16 X軸パルスモータ

18 X軸スケール

20 Y軸ガイドレール

22 Y軸移動テーブル

24 Y軸ボールネジ

26 Y軸パルスモータ

28 Y軸スケール

30 支持台

32 バルブ

34 吸引源

36 支持構造

38 支持アーム

40 レーザ照射ユニット

42 カメラ

44 シート(ポーラスシート)

44a 上面

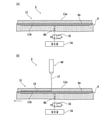

52 切削装置

54 チャックテーブル(保持テーブル)

54a 保持面

54b 吸引路

54c 吸引路

56 バルブ

58 吸引源

60 バルブ

62 切削ユニット

64 スピンドル

66 切削ブレード

72 分割装置

74 静電吸着部材(保持部)

74a 上面(吸着面)

74b 下面

76a,76b 弾性シート(付与機構)

78 接着剤

80a,80b ローラー(付与機構)

82a,82b 回転駆動源(付与機構)

84a,84b 心材

86a,86b 導電部材

88 絶縁部材

90 配線

92 スイッチ

94 直流電源(電源ユニット)

96 搬送ユニット

Claims (3)

- 交差する複数の分割予定ラインによってチップとなる複数の領域に区画されたチップ領域と、該チップ領域を囲む外周余剰領域と、を有する板状の被加工物から複数の該チップを製造するチップの製造方法であって、

被加工物を保持テーブルで直に保持する保持ステップと、

該保持ステップを実施した後に、被加工物に対して透過性を有する波長のレーザビームの集光点を該保持テーブルに保持された被加工物の内部の第1深さの位置に位置づけるように該分割予定ラインに沿って被加工物の該チップ領域にのみ該レーザビームを照射し、該チップ領域の該分割予定ラインに沿って第1改質層を形成するとともに、該外周余剰領域を該第1改質層が形成されていない補強部とする第1レーザ加工ステップと、

該保持ステップを実施した後に、被加工物に対して透過性を有する波長のレーザビームの集光点を該保持テーブルに保持された被加工物の内部の該第1深さとは異なる第2深さの位置に位置づけるように該分割予定ラインに沿って該レーザビームを照射し、該第1改質層より長く該外周余剰領域に端部が重なる第2改質層を該分割予定ラインに沿って形成する第2レーザ加工ステップと、

該第1レーザ加工ステップ及び該第2レーザ加工ステップを実施した後に、該保持テーブルから被加工物を搬出する搬出ステップと、

該搬出ステップを実施した後に、被加工物に力を付与して被加工物を個々の該チップへと分割する分割ステップと、を備え、

該分割ステップでは、1又は複数の該分割予定ラインにより分けられる被加工物の複数の部分をそれぞれ複数の保持部で保持し、該複数の保持部に対して互いに離れる方向に相対的に移動させる力を付与して被加工物を複数の該分割予定ラインに沿って分割する方法で、被加工物を個々の該チップへと分割することを特徴とするチップの製造方法。 - 該第1レーザ加工ステップ及び該第2レーザ加工ステップを実施した後、該分割ステップを実施する前に、該補強部を除去する補強部除去ステップを更に備えることを特徴とする請求項1に記載のチップの製造方法。

- 該保持テーブルの上面は、柔軟な材料によって構成されており、

該保持ステップでは、該柔軟な材料で被加工物の表面側を保持することを特徴とする請求項1又は請求項2に記載のチップの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018076834A JP7013092B2 (ja) | 2018-04-12 | 2018-04-12 | チップの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018076834A JP7013092B2 (ja) | 2018-04-12 | 2018-04-12 | チップの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019186421A JP2019186421A (ja) | 2019-10-24 |

| JP2019186421A5 JP2019186421A5 (ja) | 2020-03-05 |

| JP7013092B2 true JP7013092B2 (ja) | 2022-01-31 |

Family

ID=68337553

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018076834A Active JP7013092B2 (ja) | 2018-04-12 | 2018-04-12 | チップの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7013092B2 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006263754A (ja) | 2005-03-22 | 2006-10-05 | Hamamatsu Photonics Kk | レーザ加工方法 |

| WO2007055270A1 (ja) | 2005-11-10 | 2007-05-18 | Renesas Technology Corp. | 半導体装置の製造方法および半導体装置 |

| JP2008283025A (ja) | 2007-05-11 | 2008-11-20 | Disco Abrasive Syst Ltd | ウエーハの分割方法 |

| JP2012130952A (ja) | 2010-12-22 | 2012-07-12 | Hamamatsu Photonics Kk | レーザ加工方法 |

| JP2013135026A (ja) | 2011-12-26 | 2013-07-08 | Disco Abrasive Syst Ltd | ウェーハの加工方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010003817A (ja) * | 2008-06-19 | 2010-01-07 | Tokyo Seimitsu Co Ltd | レーザーダイシング方法及びレーザーダイシング装置 |

| JP6504977B2 (ja) * | 2015-09-16 | 2019-04-24 | 株式会社ディスコ | ウエーハの加工方法 |

-

2018

- 2018-04-12 JP JP2018076834A patent/JP7013092B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006263754A (ja) | 2005-03-22 | 2006-10-05 | Hamamatsu Photonics Kk | レーザ加工方法 |

| WO2007055270A1 (ja) | 2005-11-10 | 2007-05-18 | Renesas Technology Corp. | 半導体装置の製造方法および半導体装置 |

| JP2008283025A (ja) | 2007-05-11 | 2008-11-20 | Disco Abrasive Syst Ltd | ウエーハの分割方法 |

| JP2012130952A (ja) | 2010-12-22 | 2012-07-12 | Hamamatsu Photonics Kk | レーザ加工方法 |

| JP2013135026A (ja) | 2011-12-26 | 2013-07-08 | Disco Abrasive Syst Ltd | ウェーハの加工方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019186421A (ja) | 2019-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6991656B2 (ja) | チップの製造方法 | |

| KR102575795B1 (ko) | 칩의 제조 방법 | |

| JP7013092B2 (ja) | チップの製造方法 | |

| JP6953076B2 (ja) | チップの製造方法 | |

| JP6973916B2 (ja) | チップの製造方法 | |

| JP6976647B2 (ja) | チップの製造方法 | |

| JP6987436B2 (ja) | チップの製造方法 | |

| JP6987437B2 (ja) | チップの製造方法 | |

| JP2019186426A (ja) | チップの製造方法 | |

| JP6945923B2 (ja) | チップの製造方法 | |

| JP6945924B2 (ja) | チップの製造方法 | |

| JP2019218235A (ja) | チップの製造方法 | |

| JP7191459B2 (ja) | チップの製造方法 | |

| JP2019186424A (ja) | チップの製造方法 | |

| JP2019186423A (ja) | チップの製造方法 | |

| JP2019186425A (ja) | チップの製造方法 | |

| JP2019186422A (ja) | チップの製造方法 | |

| JP2019181531A (ja) | チップの製造方法 | |

| JP2020047902A (ja) | チップの製造方法 | |

| JP2020047903A (ja) | チップの製造方法 | |

| JP2020047904A (ja) | チップの製造方法 | |

| JP2020047906A (ja) | チップの製造方法 | |

| JP2020047905A (ja) | チップの製造方法 | |

| JP2020045270A (ja) | チップの製造方法 | |

| JP6932452B2 (ja) | チップの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200124 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210203 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20220113 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220118 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220118 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7013092 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |