JP6871908B2 - 付加製造プレートをクリーニングするユニット - Google Patents

付加製造プレートをクリーニングするユニット Download PDFInfo

- Publication number

- JP6871908B2 JP6871908B2 JP2018503787A JP2018503787A JP6871908B2 JP 6871908 B2 JP6871908 B2 JP 6871908B2 JP 2018503787 A JP2018503787 A JP 2018503787A JP 2018503787 A JP2018503787 A JP 2018503787A JP 6871908 B2 JP6871908 B2 JP 6871908B2

- Authority

- JP

- Japan

- Prior art keywords

- plate

- enclosure

- cleaning

- equipment

- cleaning device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004140 cleaning Methods 0.000 title claims description 147

- 238000004519 manufacturing process Methods 0.000 title claims description 64

- 239000000843 powder Substances 0.000 claims description 83

- 238000005108 dry cleaning Methods 0.000 claims description 78

- 238000012546 transfer Methods 0.000 claims description 22

- 238000003860 storage Methods 0.000 claims description 15

- 239000007788 liquid Substances 0.000 claims description 13

- 238000001035 drying Methods 0.000 claims description 7

- 230000035939 shock Effects 0.000 claims description 7

- 230000001681 protective effect Effects 0.000 claims description 6

- 239000002245 particle Substances 0.000 description 24

- 238000000034 method Methods 0.000 description 10

- 230000005484 gravity Effects 0.000 description 9

- 230000032258 transport Effects 0.000 description 7

- 239000000654 additive Substances 0.000 description 6

- 230000000996 additive effect Effects 0.000 description 6

- 230000008901 benefit Effects 0.000 description 5

- 238000011084 recovery Methods 0.000 description 4

- 238000007789 sealing Methods 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 238000013519 translation Methods 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 230000001174 ascending effect Effects 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 230000001939 inductive effect Effects 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 230000009471 action Effects 0.000 description 1

- 230000003044 adaptive effect Effects 0.000 description 1

- 230000001680 brushing effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000005670 electromagnetic radiation Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000036541 health Effects 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000012216 screening Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

- 230000007480 spreading Effects 0.000 description 1

- 239000013589 supplement Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 231100000167 toxic agent Toxicity 0.000 description 1

- 231100000419 toxicity Toxicity 0.000 description 1

- 230000001988 toxicity Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

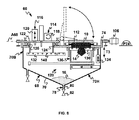

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/30—Auxiliary operations or equipment

- B29C64/35—Cleaning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/10—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration

- B08B3/12—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration by sonic or ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B3/00—Cleaning by methods involving the use or presence of liquid or steam

- B08B3/04—Cleaning involving contact with liquid

- B08B3/10—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration

- B08B3/12—Cleaning involving contact with liquid with additional treatment of the liquid or of the object being cleaned, e.g. by heat, by electricity or by vibration by sonic or ultrasonic vibrations

- B08B3/123—Cleaning travelling work, e.g. webs, articles on a conveyor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B5/00—Cleaning by methods involving the use of air flow or gas flow

- B08B5/04—Cleaning by suction, with or without auxiliary action

- B08B5/043—Cleaning travelling work

- B08B5/046—Cleaning moving webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/02—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by distortion, beating, or vibration of the surface to be cleaned

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/02—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by distortion, beating, or vibration of the surface to be cleaned

- B08B7/026—Using sound waves

- B08B7/028—Using ultrasounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B08—CLEANING

- B08B—CLEANING IN GENERAL; PREVENTION OF FOULING IN GENERAL

- B08B7/00—Cleaning by methods not provided for in a single other subclass or a single group in this subclass

- B08B7/04—Cleaning by methods not provided for in a single other subclass or a single group in this subclass by a combination of operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/60—Treatment of workpieces or articles after build-up

- B22F10/68—Cleaning or washing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/141—Processes of additive manufacturing using only solid materials

- B29C64/153—Processes of additive manufacturing using only solid materials using layers of powder being selectively joined, e.g. by selective laser sintering or melting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/20—Apparatus for additive manufacturing; Details thereof or accessories therefor

- B29C64/245—Platforms or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/20—Apparatus for additive manufacturing; Details thereof or accessories therefor

- B29C64/264—Arrangements for irradiation

- B29C64/268—Arrangements for irradiation using laser beams; using electron beams [EB]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/30—Auxiliary operations or equipment

- B29C64/357—Recycling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/30—Auxiliary operations or equipment

- B29C64/386—Data acquisition or data processing for additive manufacturing

- B29C64/393—Data acquisition or data processing for additive manufacturing for controlling or regulating additive manufacturing processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C67/00—Shaping techniques not covered by groups B29C39/00 - B29C65/00, B29C70/00 or B29C73/00

- B29C67/0033—Shaping techniques not covered by groups B29C39/00 - B29C65/00, B29C70/00 or B29C73/00 by shock-waves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y40/00—Auxiliary operations or equipment, e.g. for material handling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y40/00—Auxiliary operations or equipment, e.g. for material handling

- B33Y40/20—Post-treatment, e.g. curing, coating or polishing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y50/00—Data acquisition or data processing for additive manufacturing

- B33Y50/02—Data acquisition or data processing for additive manufacturing for controlling or regulating additive manufacturing processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C35/00—Heating, cooling or curing, e.g. crosslinking or vulcanising; Apparatus therefor

- B29C35/02—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould

- B29C35/08—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation

- B29C35/0805—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation

- B29C2035/0838—Heating or curing, e.g. crosslinking or vulcanizing during moulding, e.g. in a mould by wave energy or particle radiation using electromagnetic radiation using laser

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/25—Solid

- B29K2105/251—Particles, powder or granules

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Optics & Photonics (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Sustainable Development (AREA)

- Plasma & Fusion (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Cleaning By Liquid Or Steam (AREA)

- Cleaning In General (AREA)

- Powder Metallurgy (AREA)

- Battery Electrode And Active Subsutance (AREA)

- Cleaning And De-Greasing Of Metallic Materials By Chemical Methods (AREA)

- Lubricants (AREA)

- Detergent Compositions (AREA)

Description

Claims (8)

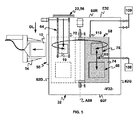

- 粉体を用いて行われる付加製造のためのプレート(10)をクリーニングする設備(20)であって、

クリーニングすべきプレート(10)を受け入れることができる入口ロック(22)と、クリーニング済みのプレート(10)を前記設備から抽出できるようにする出口ロック(26)とを備え、前記設備(20)は、前記プレート(10)が第1の閉じ込めエンクロージャ(E32)内で反転させられ次いで振動及び衝撃を用いてクリーニングされることを可能にするドライクリーニング装置(32)と、第2の閉じ込めエンクロージャ(E34)内で少なくとも1種類の液体を用いてプレート(10)のクリーニングを可能にするウェットクリーニング装置(34)と、前記第1の閉じ込めエンクロージャ(E32)、前記第2の閉じ込めエンクロージャ(E34)、及び前記設備の前記出口ロック(26)間におけるプレート(10)の移送を可能にする少なくとも1つの搬送装置(36、44、46)と、を備えている、

ことを特徴とする設備(20)。 - 前記ウェットクリーニング装置(34)は、そのエンクロージャ(E34)内に、プレート(10)をクリーニング液でクリーニングする少なくとも1つのクリーニングステーション(38)と、プレート(10)をリンス液ですすぐ少なくとも1つのリンスステーション(40)とを備えている、

請求項1に記載の設備(20)。 - 前記クリーニングステーション(38)は、クリーニング液で満たされて、該クリーニング液内に超高周波の超音波を放出する手段を備えたタンクの形を取る、

請求項2に記載の設備(20)。 - 前記ウェットクリーニング装置(34)は、そのエンクロージャ(E34)内に乾燥ステーション(40)を備えている、

請求項2又は3に記載の設備(20)。 - 搬送装置(36、44、46)は、前記設備の前記出口ロック(26)から前記第1の閉じ込めエンクロージャ(E32)に向けたプレート(10)の移送も可能にする、

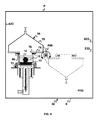

請求項1ないし4のいずれか1項に記載の設備(20)。 - 前記設備は、前記ドライクリーニング装置(32)の前記エンクロージャ(E32)から前記ウェットクリーニング装置(34)の前記エンクロージャ(E34)に向けた、及びこれとは逆に前記ウェットクリーニング装置(34)の前記エンクロージャ(E34)から前記ドライクリーニング装置(32)の前記エンクロージャ(E32)に向けたプレート(10)の移送を可能にする第1のコンベヤ(44)と、前記ウェットクリーニング装置(34)の前記エンクロージャ(E34)から前記出口ロック(26)に向けた、及びこれとは逆に前記出口ロック(26)から前記ウェットクリーニング装置(34)の前記エンクロージャ(E34)に向けたプレート(10)の移送を可能にする第2のコンベヤと、を備えている、

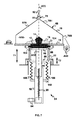

請求項1ないし5のいずれか1項に記載の設備(20)。 - 前記設備は、前記ドライクリーニング装置(32)の前記エンクロージャ(E32)から前記出口ロック(26)に向けた、及びこれとは逆に前記出口ロック(26)から前記ドライクリーニング装置(32)の前記エンクロージャ(E32)に向けたプレート(10)の移送を可能にするコンベヤ(36)と、プレート(10)の一時的保管のための少なくとも1つの保管区域(48、50)と、前記ドライクリーニング装置(32)、前記ウェットクリーニング装置(34)、前記コンベヤ(36)及び各一時的保管区域(48、50)間におけるプレート(10)の移動を可能にするマニピュレータアーム(52)と、を備えている、

請求項1ないし5のいずれか1項に記載の設備(20)。 - 前記設備(20)は、その全体が保護エンクロージャ(28)内に閉じ込められる、

請求項1ないし7のいずれか1項に記載の設備(20)。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1557317A FR3039438B1 (fr) | 2015-07-30 | 2015-07-30 | Installation de nettoyage de plateaux de fabrication additive |

| FR1557317 | 2015-07-30 | ||

| PCT/EP2016/068238 WO2017017272A1 (fr) | 2015-07-30 | 2016-07-29 | Installation de nettoyage de plateaux de fabrication additive |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018529547A JP2018529547A (ja) | 2018-10-11 |

| JP6871908B2 true JP6871908B2 (ja) | 2021-05-19 |

Family

ID=54356527

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018503787A Active JP6871908B2 (ja) | 2015-07-30 | 2016-07-29 | 付加製造プレートをクリーニングするユニット |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US10675814B2 (ja) |

| EP (1) | EP3328559B1 (ja) |

| JP (1) | JP6871908B2 (ja) |

| KR (1) | KR102441802B1 (ja) |

| CN (1) | CN107847986B (ja) |

| FR (1) | FR3039438B1 (ja) |

| WO (1) | WO2017017272A1 (ja) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3039436B1 (fr) | 2015-07-30 | 2021-09-24 | Michelin & Cie | Dispositif de nettoyage a sec d’un plateau de fabrication additive |

| FR3039437B1 (fr) | 2015-07-30 | 2021-12-24 | Michelin & Cie | Procede de nettoyage a sec de plateaux de fabrication additive |

| DE102015011790A1 (de) * | 2015-09-16 | 2017-03-16 | Voxeljet Ag | Vorrichtung und Verfahren zum Herstellen dreidimensionaler Formteile |

| FR3046093B1 (fr) | 2015-12-23 | 2018-01-26 | Compagnie Generale Des Etablissements Michelin | Atelier de fabrication additive |

| FR3046147B1 (fr) | 2015-12-23 | 2019-07-26 | Compagnie Generale Des Etablissements Michelin | Dispositif de convoyage d’ensembles container/plateau de fabrication additive |

| FR3052375B1 (fr) | 2016-06-09 | 2019-08-23 | Compagnie Generale Des Etablissements Michelin | Plateau de fabrication additive equipe d'un raidisseur |

| FR3054108B1 (fr) * | 2016-07-19 | 2020-10-02 | Chanel Parfums Beaute | Applicateur de produit cosmetique. |

| FR3058657B1 (fr) | 2016-11-14 | 2025-11-28 | Michelin & Cie | Installation de fabrication additive a base de poudre a dispositif de nettoyage par soufflage |

| CN110325305B (zh) | 2017-02-21 | 2022-08-19 | 瑞尼斯豪公司 | 粉末床熔融设备和分离装置 |

| EP3720618B1 (en) * | 2017-12-08 | 2024-01-24 | 3M Innovative Properties Company | System and method for washing a 3d-printed object |

| CN112165995B (zh) * | 2018-04-23 | 2022-09-23 | 卡本有限公司 | 增材制造用树脂提取器 |

| JP7027259B2 (ja) * | 2018-06-12 | 2022-03-01 | 株式会社ミマキエンジニアリング | 造形装置及び造形方法 |

| CN108527859A (zh) * | 2018-06-29 | 2018-09-14 | 芜湖启迪打印机科技有限公司 | 一种带清洁刷的3d打印机 |

| DE102018119993A1 (de) * | 2018-08-16 | 2020-02-20 | Eos Gmbh Electro Optical Systems | Auspackvorrichtung für additiv gefertigte Fertigungsprodukte |

| FR3089436B1 (fr) * | 2018-12-11 | 2020-11-13 | Addup | Procédé de nettoyage d’une pièce fabriquée par un procédé de fabrication additive par immersion, solidification et vibrations |

| FR3096284B1 (fr) | 2019-05-24 | 2023-03-24 | Addup | Machine de fabrication additive à distribution de poudre par tamisage. |

| US20200376786A1 (en) * | 2019-05-31 | 2020-12-03 | Hamilton Sundstrand Corporation | Treatment processes and systems for additively formed components |

| EP4028252B1 (en) | 2019-09-12 | 2025-06-04 | Solventum Intellectual Properties Company | Apparatus, system and method of post-curing an article |

| CN111113899B (zh) * | 2019-12-25 | 2021-05-04 | 清华大学 | 3d打印工件的腔体的清理方法 |

| CN111604472A (zh) * | 2020-05-26 | 2020-09-01 | 共享智能铸造产业创新中心有限公司 | 铺砂器清洁装置及清洁方法 |

| JP7549126B2 (ja) | 2020-08-14 | 2024-09-10 | スリーディー システムズ インコーポレーテッド | 効率的なバルク未溶融粉末除去システムおよび方法 |

| CN112024246B (zh) * | 2020-09-07 | 2022-04-05 | 广州海鑫无纺布实业有限公司 | 一种增材制造用喷粉设备 |

| EP4232267A1 (en) | 2020-10-21 | 2023-08-30 | General Electric Company | Material supply system and method for using the same |

| CN112692307B (zh) * | 2020-12-02 | 2021-10-08 | 深圳市金石三维打印科技有限公司 | 一种钛及钛合金3d打印产品清洗装置 |

| US20220219381A1 (en) * | 2021-01-08 | 2022-07-14 | Xerox Corporation | Building an object with a three-dimensional printer using vibrational energy |

| CN113172890A (zh) * | 2021-03-10 | 2021-07-27 | 浙江意动科技股份有限公司 | 一种slm专用清粉设备 |

| JP2023167583A (ja) * | 2022-05-12 | 2023-11-24 | 三菱重工業株式会社 | 洗浄装置及び洗浄方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU4504089A (en) * | 1988-10-05 | 1990-05-01 | Michael Feygin | An improved apparatus and method for forming an integral object from laminations |

| US5490882A (en) * | 1992-11-30 | 1996-02-13 | Massachusetts Institute Of Technology | Process for removing loose powder particles from interior passages of a body |

| US5814161A (en) * | 1992-11-30 | 1998-09-29 | Massachusetts Institute Of Technology | Ceramic mold finishing techniques for removing powder |

| DE19937260B4 (de) | 1999-08-06 | 2006-07-27 | Eos Gmbh Electro Optical Systems | Verfahren und Vorrichtung zum Herstellen eines dreidimensionalen Objekts |

| JP2001334583A (ja) * | 2000-05-25 | 2001-12-04 | Minolta Co Ltd | 三次元造形装置 |

| DE102004041633A1 (de) | 2004-08-27 | 2006-03-02 | Fockele, Matthias, Dr. | Vorrichtung zur Herstellung von Formkörpern |

| FR2984191B1 (fr) | 2011-12-20 | 2014-01-10 | Michelin Soc Tech | Machine et procede pour la fabrication additive a base de poudre |

| EP3360663B1 (en) * | 2012-09-05 | 2021-02-24 | Aprecia Pharmaceuticals LLC | Three-dimensional printing system, equipment assembly and method |

| US8888480B2 (en) * | 2012-09-05 | 2014-11-18 | Aprecia Pharmaceuticals Company | Three-dimensional printing system and equipment assembly |

| DE102013223407A1 (de) | 2013-11-15 | 2015-05-21 | Eos Gmbh Electro Optical Systems | Vorrichtung und Verfahren zum schichtweisen Herstellen eines dreidimensionalen Objekts sowie zum Auspacken des fertiggestellten Objekts |

| FR3027841B1 (fr) | 2014-11-04 | 2017-05-19 | Michelin & Cie | Machine et procede pour la fabrication additive a base de poudre |

| FR3039437B1 (fr) | 2015-07-30 | 2021-12-24 | Michelin & Cie | Procede de nettoyage a sec de plateaux de fabrication additive |

| FR3039436B1 (fr) | 2015-07-30 | 2021-09-24 | Michelin & Cie | Dispositif de nettoyage a sec d’un plateau de fabrication additive |

-

2015

- 2015-07-30 FR FR1557317A patent/FR3039438B1/fr active Active

-

2016

- 2016-07-29 WO PCT/EP2016/068238 patent/WO2017017272A1/fr not_active Ceased

- 2016-07-29 CN CN201680039691.3A patent/CN107847986B/zh active Active

- 2016-07-29 US US15/743,475 patent/US10675814B2/en active Active

- 2016-07-29 JP JP2018503787A patent/JP6871908B2/ja active Active

- 2016-07-29 EP EP16745117.8A patent/EP3328559B1/fr active Active

- 2016-07-29 KR KR1020187002369A patent/KR102441802B1/ko active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20180215097A1 (en) | 2018-08-02 |

| CN107847986B (zh) | 2020-10-30 |

| WO2017017272A1 (fr) | 2017-02-02 |

| EP3328559B1 (fr) | 2025-03-19 |

| JP2018529547A (ja) | 2018-10-11 |

| EP3328559C0 (fr) | 2025-03-19 |

| KR20180034432A (ko) | 2018-04-04 |

| CN107847986A (zh) | 2018-03-27 |

| KR102441802B1 (ko) | 2022-09-08 |

| FR3039438B1 (fr) | 2017-08-18 |

| FR3039438A1 (fr) | 2017-02-03 |

| EP3328559A1 (fr) | 2018-06-06 |

| US10675814B2 (en) | 2020-06-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6871908B2 (ja) | 付加製造プレートをクリーニングするユニット | |

| JP6827463B2 (ja) | 付加製造プレートのドライクリーニング装置 | |

| JP6871911B2 (ja) | 付加製造プレートのドライクリーニング方法 | |

| JP6050154B2 (ja) | 吹付け施工方法 | |

| WO2022018447A1 (en) | Additive manufacturing | |

| US12275063B2 (en) | Device for cleaning three-dimensional components made of adhesive powder particles, said components being printed in a powder bed | |

| CN108407302B (zh) | 用于3d打印尼龙清粉自动化装置的冷却装置 | |

| WO2019020865A1 (en) | ELIMINATION AND RECYCLING OF POWDER | |

| CN108422668B (zh) | 3d打印尼龙清粉自动化装置 | |

| JPH03287377A (ja) | ブラスト装置 | |

| JPH01214405A (ja) | コンクリート型枠上面の清掃方法とその装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190704 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200717 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200727 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201026 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210318 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210416 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6871908 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |