JP6513037B2 - マイクロフィブリル化セルロースを処理する方法 - Google Patents

マイクロフィブリル化セルロースを処理する方法 Download PDFInfo

- Publication number

- JP6513037B2 JP6513037B2 JP2015562195A JP2015562195A JP6513037B2 JP 6513037 B2 JP6513037 B2 JP 6513037B2 JP 2015562195 A JP2015562195 A JP 2015562195A JP 2015562195 A JP2015562195 A JP 2015562195A JP 6513037 B2 JP6513037 B2 JP 6513037B2

- Authority

- JP

- Japan

- Prior art keywords

- microfibrillated cellulose

- paper

- high shear

- cellulose

- aqueous suspension

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229920002678 cellulose Polymers 0.000 title claims description 306

- 239000001913 cellulose Substances 0.000 title claims description 304

- 238000000034 method Methods 0.000 title claims description 211

- 239000011236 particulate material Substances 0.000 claims description 98

- 238000000227 grinding Methods 0.000 claims description 94

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 claims description 81

- 239000000835 fiber Substances 0.000 claims description 73

- 239000007900 aqueous suspension Substances 0.000 claims description 71

- 239000000203 mixture Substances 0.000 claims description 54

- 238000002156 mixing Methods 0.000 claims description 51

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical group O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 claims description 44

- 239000000463 material Substances 0.000 claims description 39

- 230000002708 enhancing effect Effects 0.000 claims description 36

- 239000005995 Aluminium silicate Substances 0.000 claims description 34

- 235000012211 aluminium silicate Nutrition 0.000 claims description 34

- 229910000019 calcium carbonate Inorganic materials 0.000 claims description 32

- 239000010954 inorganic particle Substances 0.000 claims description 25

- 230000008569 process Effects 0.000 claims description 20

- 230000003014 reinforcing effect Effects 0.000 claims description 20

- 239000004927 clay Substances 0.000 claims description 16

- 239000000758 substrate Substances 0.000 claims description 16

- 230000002829 reductive effect Effects 0.000 claims description 15

- -1 alkaline earth metal carbonate Chemical class 0.000 claims description 13

- 229910052784 alkaline earth metal Inorganic materials 0.000 claims description 10

- 239000000725 suspension Substances 0.000 claims description 10

- 230000001965 increasing effect Effects 0.000 claims description 9

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 6

- 239000010445 mica Substances 0.000 claims description 6

- 229910052618 mica group Inorganic materials 0.000 claims description 6

- 239000000454 talc Substances 0.000 claims description 6

- 229910052623 talc Inorganic materials 0.000 claims description 6

- 239000005909 Kieselgur Substances 0.000 claims description 5

- HPTYUNKZVDYXLP-UHFFFAOYSA-N aluminum;trihydroxy(trihydroxysilyloxy)silane;hydrate Chemical compound O.[Al].[Al].O[Si](O)(O)O[Si](O)(O)O HPTYUNKZVDYXLP-UHFFFAOYSA-N 0.000 claims description 5

- SHFGJEQAOUMGJM-UHFFFAOYSA-N dialuminum dipotassium disodium dioxosilane iron(3+) oxocalcium oxomagnesium oxygen(2-) Chemical compound [O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[Na+].[Na+].[Al+3].[Al+3].[K+].[K+].[Fe+3].[Fe+3].O=[Mg].O=[Ca].O=[Si]=O SHFGJEQAOUMGJM-UHFFFAOYSA-N 0.000 claims description 5

- 239000010459 dolomite Substances 0.000 claims description 5

- 229910000514 dolomite Inorganic materials 0.000 claims description 5

- 239000010440 gypsum Substances 0.000 claims description 5

- 229910052602 gypsum Inorganic materials 0.000 claims description 5

- 229910052621 halloysite Inorganic materials 0.000 claims description 5

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 claims description 5

- 239000001095 magnesium carbonate Substances 0.000 claims description 5

- 229910000021 magnesium carbonate Inorganic materials 0.000 claims description 5

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 claims description 5

- 239000000347 magnesium hydroxide Substances 0.000 claims description 5

- 229910001862 magnesium hydroxide Inorganic materials 0.000 claims description 5

- 239000010451 perlite Substances 0.000 claims description 5

- 235000019362 perlite Nutrition 0.000 claims description 5

- 229920003043 Cellulose fiber Polymers 0.000 claims description 4

- 239000010427 ball clay Substances 0.000 claims description 4

- RREGISFBPQOLTM-UHFFFAOYSA-N alumane;trihydrate Chemical compound O.O.O.[AlH3] RREGISFBPQOLTM-UHFFFAOYSA-N 0.000 claims description 3

- 230000009172 bursting Effects 0.000 claims description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 claims 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 claims 1

- 150000001342 alkaline earth metals Chemical class 0.000 claims 1

- 229910052570 clay Inorganic materials 0.000 claims 1

- 235000010980 cellulose Nutrition 0.000 description 287

- 239000000123 paper Substances 0.000 description 208

- 239000000047 product Substances 0.000 description 106

- 239000007787 solid Substances 0.000 description 45

- 239000002245 particle Substances 0.000 description 43

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 26

- 238000003801 milling Methods 0.000 description 22

- 239000000945 filler Substances 0.000 description 19

- 238000000576 coating method Methods 0.000 description 18

- 239000011248 coating agent Substances 0.000 description 17

- 238000012545 processing Methods 0.000 description 14

- 239000000523 sample Substances 0.000 description 14

- 230000035699 permeability Effects 0.000 description 13

- 239000008199 coating composition Substances 0.000 description 12

- 238000009826 distribution Methods 0.000 description 12

- 239000000654 additive Substances 0.000 description 11

- 229940088417 precipitated calcium carbonate Drugs 0.000 description 10

- 239000002270 dispersing agent Substances 0.000 description 8

- 238000002474 experimental method Methods 0.000 description 8

- 239000002609 medium Substances 0.000 description 8

- 238000011068 loading method Methods 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 239000003139 biocide Substances 0.000 description 6

- 239000002657 fibrous material Substances 0.000 description 6

- 229910052500 inorganic mineral Inorganic materials 0.000 description 6

- 238000002356 laser light scattering Methods 0.000 description 6

- 239000011707 mineral Substances 0.000 description 6

- 235000010755 mineral Nutrition 0.000 description 6

- 229940100555 2-methyl-4-isothiazolin-3-one Drugs 0.000 description 5

- 229920001131 Pulp (paper) Polymers 0.000 description 5

- 238000003490 calendering Methods 0.000 description 5

- 230000005484 gravity Effects 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- 230000014759 maintenance of location Effects 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- BEGLCMHJXHIJLR-UHFFFAOYSA-N methylisothiazolinone Chemical compound CN1SC=CC1=O BEGLCMHJXHIJLR-UHFFFAOYSA-N 0.000 description 5

- 239000012764 mineral filler Substances 0.000 description 5

- 238000012360 testing method Methods 0.000 description 5

- 229940100484 5-chloro-2-methyl-4-isothiazolin-3-one Drugs 0.000 description 4

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 4

- 244000025254 Cannabis sativa Species 0.000 description 4

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 4

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- 235000011941 Tilia x europaea Nutrition 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- 239000011805 ball Substances 0.000 description 4

- 230000003115 biocidal effect Effects 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000003795 chemical substances by application Substances 0.000 description 4

- DHNRXBZYEKSXIM-UHFFFAOYSA-N chloromethylisothiazolinone Chemical compound CN1SC(Cl)=CC1=O DHNRXBZYEKSXIM-UHFFFAOYSA-N 0.000 description 4

- 239000002734 clay mineral Substances 0.000 description 4

- 238000007796 conventional method Methods 0.000 description 4

- 239000004571 lime Substances 0.000 description 4

- 235000013336 milk Nutrition 0.000 description 4

- 239000008267 milk Substances 0.000 description 4

- 210000004080 milk Anatomy 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 230000002787 reinforcement Effects 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 238000001238 wet grinding Methods 0.000 description 4

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 3

- 229920000742 Cotton Polymers 0.000 description 3

- 244000299507 Gossypium hirsutum Species 0.000 description 3

- 229920002472 Starch Polymers 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 239000001768 carboxy methyl cellulose Substances 0.000 description 3

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 3

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000010790 dilution Methods 0.000 description 3

- 239000012895 dilution Substances 0.000 description 3

- 229910010272 inorganic material Inorganic materials 0.000 description 3

- 239000011147 inorganic material Substances 0.000 description 3

- 229910052622 kaolinite Inorganic materials 0.000 description 3

- 239000010410 layer Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 238000011020 pilot scale process Methods 0.000 description 3

- 238000007670 refining Methods 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- JVBXVOWTABLYPX-UHFFFAOYSA-L sodium dithionite Chemical compound [Na+].[Na+].[O-]S(=O)S([O-])=O JVBXVOWTABLYPX-UHFFFAOYSA-L 0.000 description 3

- 239000011122 softwood Substances 0.000 description 3

- 239000011343 solid material Substances 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 239000008107 starch Substances 0.000 description 3

- 235000019698 starch Nutrition 0.000 description 3

- 239000002023 wood Substances 0.000 description 3

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 2

- 235000017166 Bambusa arundinacea Nutrition 0.000 description 2

- 235000017491 Bambusa tulda Nutrition 0.000 description 2

- UXVMQQNJUSDDNG-UHFFFAOYSA-L Calcium chloride Chemical compound [Cl-].[Cl-].[Ca+2] UXVMQQNJUSDDNG-UHFFFAOYSA-L 0.000 description 2

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 2

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 244000166124 Eucalyptus globulus Species 0.000 description 2

- 235000019738 Limestone Nutrition 0.000 description 2

- 240000006240 Linum usitatissimum Species 0.000 description 2

- 235000004431 Linum usitatissimum Nutrition 0.000 description 2

- 244000082204 Phyllostachys viridis Species 0.000 description 2

- 235000015334 Phyllostachys viridis Nutrition 0.000 description 2

- 240000000111 Saccharum officinarum Species 0.000 description 2

- 235000007201 Saccharum officinarum Nutrition 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 238000007792 addition Methods 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 239000011425 bamboo Substances 0.000 description 2

- 239000011324 bead Substances 0.000 description 2

- 238000010009 beating Methods 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 238000004061 bleaching Methods 0.000 description 2

- 239000000292 calcium oxide Substances 0.000 description 2

- 235000012255 calcium oxide Nutrition 0.000 description 2

- 235000009120 camo Nutrition 0.000 description 2

- 239000011111 cardboard Substances 0.000 description 2

- 238000005119 centrifugation Methods 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 235000005607 chanvre indien Nutrition 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 230000001186 cumulative effect Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000012470 diluted sample Substances 0.000 description 2

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 2

- 239000000839 emulsion Substances 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000008394 flocculating agent Substances 0.000 description 2

- 238000005188 flotation Methods 0.000 description 2

- 239000011487 hemp Substances 0.000 description 2

- 239000004615 ingredient Substances 0.000 description 2

- 239000011256 inorganic filler Substances 0.000 description 2

- 229910003475 inorganic filler Inorganic materials 0.000 description 2

- 239000002655 kraft paper Substances 0.000 description 2

- 239000006028 limestone Substances 0.000 description 2

- 238000007885 magnetic separation Methods 0.000 description 2

- 238000005649 metathesis reaction Methods 0.000 description 2

- GDOPTJXRTPNYNR-UHFFFAOYSA-N methyl-cyclopentane Natural products CC1CCCC1 GDOPTJXRTPNYNR-UHFFFAOYSA-N 0.000 description 2

- 229910052863 mullite Inorganic materials 0.000 description 2

- 239000011087 paperboard Substances 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000012216 screening Methods 0.000 description 2

- 238000004062 sedimentation Methods 0.000 description 2

- 238000010008 shearing Methods 0.000 description 2

- 235000017550 sodium carbonate Nutrition 0.000 description 2

- 229910000029 sodium carbonate Inorganic materials 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- YIEDHPBKGZGLIK-UHFFFAOYSA-L tetrakis(hydroxymethyl)phosphanium;sulfate Chemical compound [O-]S([O-])(=O)=O.OC[P+](CO)(CO)CO.OC[P+](CO)(CO)CO YIEDHPBKGZGLIK-UHFFFAOYSA-L 0.000 description 2

- 239000010784 textile waste Substances 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- UUIVKBHZENILKB-UHFFFAOYSA-N 2,2-dibromo-2-cyanoacetamide Chemical compound NC(=O)C(Br)(Br)C#N UUIVKBHZENILKB-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 1

- 102000004190 Enzymes Human genes 0.000 description 1

- 108090000790 Enzymes Proteins 0.000 description 1

- SXRSQZLOMIGNAQ-UHFFFAOYSA-N Glutaraldehyde Chemical compound O=CCCCC=O SXRSQZLOMIGNAQ-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 229920002125 Sokalan® Polymers 0.000 description 1

- 239000002174 Styrene-butadiene Substances 0.000 description 1

- QYTDEUPAUMOIOP-UHFFFAOYSA-N TEMPO Chemical group CC1(C)CCCC(C)(C)N1[O] QYTDEUPAUMOIOP-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 235000019270 ammonium chloride Nutrition 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 229910001570 bauxite Inorganic materials 0.000 description 1

- DMSMPAJRVJJAGA-UHFFFAOYSA-N benzo[d]isothiazol-3-one Chemical compound C1=CC=C2C(=O)NSC2=C1 DMSMPAJRVJJAGA-UHFFFAOYSA-N 0.000 description 1

- 239000007844 bleaching agent Substances 0.000 description 1

- 238000005282 brightening Methods 0.000 description 1

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 229920006317 cationic polymer Polymers 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- 238000011437 continuous method Methods 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000004320 controlled atmosphere Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 230000000593 degrading effect Effects 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000004299 exfoliation Methods 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 238000005189 flocculation Methods 0.000 description 1

- 230000016615 flocculation Effects 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 238000013467 fragmentation Methods 0.000 description 1

- 238000006062 fragmentation reaction Methods 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000007646 gravure printing Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- 239000004579 marble Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 210000001724 microfibril Anatomy 0.000 description 1

- 239000011859 microparticle Substances 0.000 description 1

- KRTSDMXIXPKRQR-AATRIKPKSA-N monocrotophos Chemical compound CNC(=O)\C=C(/C)OP(=O)(OC)OC KRTSDMXIXPKRQR-AATRIKPKSA-N 0.000 description 1

- 239000004239 monopotassium glutamate Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000010951 particle size reduction Methods 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 230000019612 pigmentation Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229920001495 poly(sodium acrylate) polymer Polymers 0.000 description 1

- 229920002401 polyacrylamide Polymers 0.000 description 1

- 229920000867 polyelectrolyte Polymers 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 239000003755 preservative agent Substances 0.000 description 1

- 238000010298 pulverizing process Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000012552 review Methods 0.000 description 1

- 238000000518 rheometry Methods 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 238000004513 sizing Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- NNMHYFLPFNGQFZ-UHFFFAOYSA-M sodium polyacrylate Chemical compound [Na+].[O-]C(=O)C=C NNMHYFLPFNGQFZ-UHFFFAOYSA-M 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 238000007655 standard test method Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000011115 styrene butadiene Substances 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- 150000003443 succinic acid derivatives Chemical class 0.000 description 1

- 239000006228 supernatant Substances 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

- 239000010456 wollastonite Substances 0.000 description 1

- 229910052882 wollastonite Inorganic materials 0.000 description 1

- GFQYVLUOOAAOGM-UHFFFAOYSA-N zirconium(iv) silicate Chemical compound [Zr+4].[O-][Si]([O-])([O-])[O-] GFQYVLUOOAAOGM-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21C—PRODUCTION OF CELLULOSE BY REMOVING NON-CELLULOSE SUBSTANCES FROM CELLULOSE-CONTAINING MATERIALS; REGENERATION OF PULPING LIQUORS; APPARATUS THEREFOR

- D21C9/00—After-treatment of cellulose pulp, e.g. of wood pulp, or cotton linters ; Treatment of dilute or dewatered pulp or process improvement taking place after obtaining the raw cellulosic material and not provided for elsewhere

- D21C9/001—Modification of pulp properties

- D21C9/007—Modification of pulp properties by mechanical or physical means

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H11/00—Pulp or paper, comprising cellulose or lignocellulose fibres of natural origin only

- D21H11/16—Pulp or paper, comprising cellulose or lignocellulose fibres of natural origin only modified by a particular after-treatment

- D21H11/18—Highly hydrated, swollen or fibrillatable fibres

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H17/00—Non-fibrous material added to the pulp, characterised by its constitution; Paper-impregnating material characterised by its constitution

- D21H17/63—Inorganic compounds

- D21H17/67—Water-insoluble compounds, e.g. fillers, pigments

- D21H17/675—Oxides, hydroxides or carbonates

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H21/00—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties

- D21H21/14—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties characterised by function or properties in or on the paper

- D21H21/18—Reinforcing agents

- D21H21/20—Wet strength agents

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Paper (AREA)

- Polysaccharides And Polysaccharide Derivatives (AREA)

Description

WO−A−2010/131016に記載の方法により得ることができるマイクロフィブリル化セルロースは、有利な紙破裂強度強化属性を有することが示されているが、マイクロフィブリル化セルロースの1種または複数の紙特性強化属性、例えば、マイクロフィブリル化セルロースの紙破裂強度強化属性を変更する、例えばさらに改善することができれば望ましいと思われる。

第2の態様によれば、第1の態様の方法は、第1の態様の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい、製紙用組成物を調製するステップをさらに含む。

第3の態様によれば、第2の態様の方法は、上記の製紙用組成物に由来する紙製品を調製するステップをさらに含む。

第4の態様によれば、本発明の第1の態様の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液が提供される。

第5の態様によれば、本発明の第2の態様の方法により得ることができる、製紙用組成物が提供される。

第6の態様によれば、本発明の第3の態様の方法により得ることができる紙製品であって、高剪断の前の等量のマイクロフィブリル化セルロースを含む同等な紙製品の第2の紙特性(例えば、破裂強度)よりも高い第1の紙特性(例えば、破裂強度)を有する、紙製品が提供される。

ある種の実施形態では、本方法は、マイクロフィブリル化セルロースの紙破裂強度強化属性を変更する、例えば改善するためであり、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液に、少なくとも部分的に動的剪断要素により生じる高剪断を施して、マイクロフィブリル化セルロースの紙破裂強度強化属性を変更するステップを含む。

ある種の実施形態では、紙特性は、破裂強度、破裂指数、引張強度、Z方向(インターナル(スコット)ボンド)強度、引裂強度)、透気度、平滑度、および不透明度の1つまたは複数から選択される。

ある種の実施形態では、用語「高剪断」は少なくとも約10,000s-1の剪断速度、例えば約10,000s-1〜約120,000s-1、または約20,000s-1〜約120,000s-1、または約40,000s-1〜約110,000s-1、または約60,000s-1〜約100,000s-1、または約70,000s-1〜約90,000s-1、または約75,000s-1〜約85,000s-1の速度を意味する。

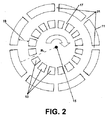

ある種の実施形態では、さらなる剪断イベントは、それを介してマイクロフィブリル化セルロースを含む水性懸濁液が、ロータおよび混合手段の作用により強制的になされる、その円筒形の範囲の周りの一連の穿孔、例えば、機械加工穴、溝、またはノッチを有するステータの使用により引き起こされる。別のロータ/ステータ配設が図2に(平面図において)示されている。この構成では、ロータ(17)は、混合手段として、ロータの中心軸(15)の周りに配設されている複数の歯(13)を有している。このステータ(11)は、その円筒形の範囲の周りに一連のノッチ(21)を有する。やはり、ステータ(11)の半径範囲R1は複数の歯(13)の半径範囲より大きく、ギャップ(19)を生じる。

ある種の実施形態では、ロータの高速回転は、強力な吸引を発揮し、この吸引により、フィードとなるマイクロフィブリル化セルロースを含む水性懸濁液を固定コンパートメント、例えばステータへと引き出す。剪断された材料は、ステータから取り出される、例えばステータの円筒形の範囲の周りの穴、溝、またはノッチから強制的に押し出されるので、新しいフィード原料がステータに引き寄せられて混合周期が維持され、これは連続的であってもよい。

ある種の実施形態では、総投入エネルギー量は、約100kWh/t〜約5,000kWh/tである。

E=P/W (1)

(式中、Eは、マイクロフィブリル化セルロースを含む水性懸濁液中のセルロース材料1トンあたりの総投入エネルギー量(kWh/t)であり、Pは総投入エネルギー量(kWh)であり、Wは、セルロース材料の総乾燥質量(トン)である。

ある種の実施形態では、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液は、水性懸濁液の総質量に対して、約25質量%以下の固体含量、例えば、約0.1〜約20質量%、または約0.1〜約18質量%、または約2〜約16質量%、または約2〜約14質量%固形物の固体含量、または約4〜約12質量%、または約4〜約10質量%、または約5〜約10質量%、または約5〜約9質量%、または約5〜約8.5質量%の固体含量を有する。この工程の任意の段階で、追加の水を加えて、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液の固体含量を変更してもよい。

ある種の実施形態では、マイクロフィブリル化セルロースを含む水性懸濁液は、約8質量%以下の繊維固体含量を有する。

ある種の実施形態では、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液は、粉砕用媒体の存在下、および前記無機粒子材料の存在下でもよく、セルロースを含む繊維基材を粉砕するステップを含む方法により得ることができる。ある種の実施形態では、水性懸濁液は、マイクロフィブリル化セルロースおよび無機粒子材料を含み、この水性懸濁液は、粉砕用媒体および無機粒子材料の存在下で、セルロースを含む繊維基材を粉砕するステップを含む方法により得ることができる。適切な方法は、その全体の内容が参照により本明細書に組み込まれている、WO−A−2010/131016に記載されている。

マイクロフィブリル化ステップは、以下に限定されないが、リファイナーを含めた、いずれの適切な装置でも実施することができる。一実施形態では、マイクロフィブリル化ステップは、粉砕槽において湿式粉砕条件下で行われる。別の実施形態では、マイクロフィブリル化ステップは、ホモジナイザーにおいて行われる。

粉砕は、粒子状粉砕媒体の存在下での、磨砕工程である。粉砕用媒体とは、セルロースを含む繊維基材と共粉砕されてもよい、無機粒子材料以外の媒体を意味する。粉砕用媒体は、粉砕の完了後に除去されることは理解されよう。

ある種の実施形態では、マイクロフィブリル化工程、例えば粉砕は、粉砕可能な無機粒子材料の非存在下で実施される。

粒子状粉砕媒体は、天然または合成材料であってもよい。粉砕用媒体は、例えば、いずれの硬質鉱物製、セラミック製または金属製材料のボール、ビーズまたはペレットを含むことができる。このような材料は、例えばアルミナ、ジルコニア、ケイ酸ジルコニウム、ケイ酸アルミニウム、ムライト、またはカオリン質クレイを約1300〜約1800℃の範囲の温度で焼成することによって生成するムライト高含有材料を含むことができる。

ある種の実施形態では、粉砕用媒体は、約0.5mm〜約12mm、例えば約1〜約9mm、または約1mm〜約6mmの範囲、または約1mm、または約2mm、または約3mm、または約4mm、または約5mmの平均径を有する粒子を含む、媒体である。

粉砕用媒体は、少なくとも約2.5、例えば、少なくとも約3、または少なくとも約3.5、または少なくとも約4.0、または少なくとも約4.5、または少なくとも(least)約5.0、または少なくとも約5.5、または少なくとも約6.0の比重を有することができる。

ある種の実施形態では、粉砕用媒体は、約1mm〜約6mmの範囲の平均径を有する粒子を含み、少なくとも約2.5の比重を有する。

ある種の実施形態では、粉砕用媒体は、約3mmの平均径を有する粒子を含む。

一実施形態では、無機粒子材料の平均粒径(d50)は、共粉砕工程の間に低下させる。例えば、無機粒子材料のd50は、少なくとも約10%(Malvern Mastersizer Sという機械を使用して、レーザー光散乱の分野において使用されている周知の従来法により測定する)低下させることができ、例えば、無機粒子材料のd50は、少なくとも約20%低下させ、または少なくとも約30%低下させ、または少なくとも約50%低下させ、または少なくとも約50%低下させ、または少なくとも約60%低下させ、または少なくとも約70%低下させ、または少なくとも約80%低下させ、または少なくとも約90%低下させることができる。例えば、共粉砕する前に2.5μmのd50を有し、かつ共粉砕後に1.5μmのd50を有する無機粒子材料は、40%の粒径低下を受けたことになろう。ある種の実施形態では、共粉砕工程中に、無機粒子材料の平均粒径は著しくは低下しない。「著しくは低下しない」とは、共粉砕工程中に、無機粒子材料のd50が約10%未満しか低下せず、例えば、無機粒子材料のd50が約5%未満しか低下しないことを意味する。

勾配=100x(d30/d70)

により決定される。

マイクロフィブリル化セルロースは、約100以下の繊維勾配を有することができる。マイクロフィブリル化セルロースは、約75以下、または約50以下、または約40以下、または約30以下の繊維勾配を有することができる。マイクロフィブリル化セルロースは、約20〜約50、または約25〜約40、または約25〜約35、または約30〜約40の繊維勾配を有することができる。

無機物およびマイクロフィブリル化セルロースの粒径分布を決定するための手順は、WO−A−2010/131016に記載されている。具体的には、適切な手順は、WO−A−2010/131016の40頁32行目から41頁34行目までに記載されている。

粉砕は、縦型ミルまたは横型ミルで行うことができる。

ある種の実施形態では、粉砕は、回転ミル(例えば、ロッド、ボール、および自生)、撹拌ミル(例えば、SAMまたはIsaMill)、タワーミル、撹拌媒体デトライター(stirred media detritor:SMD)、またはそれらの間で粉砕されることになるフィードが供給される回転式平行粉砕プレートを備えた粉砕槽などの粉砕槽において行われる。

縦型ミルは、1つまたは複数の粉砕区域の上部にふるいを備えていてもよい。一実施形態では、ふるいは、静止区域および/または分級器に隣接して配設される。ふるいは、粉砕用媒体を生成物であるマイクロフィブリル化セルロースおよび無機粒子材料を含む水性懸濁液から分離するよう、および粉砕用媒体の沈降を強化するようなサイズにすることができる。

別の実施形態では、粉砕は、ふるい付き粉砕器、例えば、撹拌媒体デトライターで行われる。ふるい付き粉砕器は、粉砕用媒体を生成物であるマイクロフィブリル化セルロースおよび無機粒子材料を含む水性懸濁体から分離するためのサイズにされている、1つまたは複数のふるいを備えていてもよい。

粉砕される材料の懸濁液は比較的高い粘度となり得るので、粉砕前または粉砕中に、懸濁液に適切な分散化剤を加えてもよい。この分散化剤は、例えば水溶性縮合ホスフェート、ポリケイ酸もしくはその塩、または高分子電解質、例えば80,000以下の数平均分子量を有するポリ(アクリル酸)もしくはポリ(メタクリル酸)の水溶性塩とすることができる。使用される分散化剤の量は一般に、乾燥無機粒子状固形材料の質量に対して、0.1〜2.0質量%の範囲内にあろう。懸濁液は、4〜100℃の範囲の温度で適切に粉砕され得る。

例示的なマクロフィブリル化工程において、セルロースを含む繊維基材中の乾燥繊維1トンあたりの総投入エネルギー量は、約10,000kWht-1未満、例えば約9000kWht-1未満、または約8000kWht-1未満、または約7000kWht-1未満、または約6000kWht-1未満、または約5000kWht-1未満、例えば約4000kWht-1未満、約3000kWht-1未満、約2000kWht-1未満、約1500kWht-1未満、約1200kWht-1未満、約1000kWht-1未満、または約800kWht-1未満となろう。総投入エネルギー量は、マイクロフィブリル化される繊維基材中の乾燥繊維の量に応じて変動し、粉砕速度および粉砕時間に応じて変動してもよい。

ある種の実施形態、例えば、回分工程において、セルロースを含む繊維基材(無機粒子材料の存在下でもよい)のマイクロフィブリル化によりマイクロフィブリル化セルロースの粒径急勾配の分布勾配が生じる実施形態では、所望のマイクロフィブリル化セルロース勾配を有する、得られた(共加工でもよい)マイクロフィブリル化セルロース(および、無機粒子材料を含んでもよい)組成物(すなわち、マイクロフィブリル化セルロース含有生成物)は、水または他の任意の適切な液体によりマイクロフィブリル化装置、例えば、粉砕槽から洗い出すことができる。

ある状況では、他の鉱物の少量添加が含まれ、例えばカオリン、焼成カオリン、ウォラストナイト、ボーキサイト、タルクまたは雲母の1種または複数のものが存在し得る。

無機粒子材料は、粒子の少なくとも約10質量%、例えば少なくとも約20質量%、例えば少なくとも約30質量%、例えば少なくとも約40質量%、例えば少なくとも約50質量%、例えば少なくとも約60質量%、例えば少なくとも約70質量%、例えば少なくとも約80質量%、例えば少なくとも約90質量%、例えば少なくとも約95質量%、または例えば約100%が2μm未満のe.s.d.を有するような粒径分布を有することができる。

ある種の実施形態では、粒子の少なくとも約50質量%が2μm未満のe.s.dを有し、例えば粒子の少なくとも約55質量%が2μm未満のe.s.dを有し、または粒子の少なくとも約60質量%が2μm未満のe.s.dを有する。

ある種の実施形態では、粒子の少なくとも約50体積%が2μm未満のe.s.dを有し、例えば粒子の少なくとも約55体積%が2μm未満のe.s.dを有し、または粒子の少なくとも約60体積%が2μm未満のe.s.dを有する。

レーザー光散乱の分野において使用されている周知の従来法を使用する、無機粒子材料とマイクロフィブリル化セルロースとの混合物の粒径分布を特徴づけるために使用することができる手順の詳細は上で議論されている。

ある種の実施形態では、無機粒子材料はカオリンクレイである。これ以降、本明細書のこの項目は、カオリンに関して、およびカオリンが加工される、および/または処理される態様と関連して、議論され得る。本発明は、こうした実施形態に限定するものとして解釈すべきではない。すなわち、一部の実施形態では、カオリンは、未加工形態で使用される。

例えば、クレイ鉱物は、亜ジチオン酸ナトリウムなどの還元漂白剤により漂白してもよい。亜ジチオン酸ナトリウムを使用する場合、亜ジチオン酸ナトリウムによる漂白ステップ後に、漂白したクレイ鉱物を脱水してもよく、給水してもよく、再度脱水してもよい。

無機クレイを、例えば当分野で周知のフロキュレーション、浮遊選鉱または磁力選鉱技法により、不純物を除去するよう処理してもよい。あるいは、本発明の第1の態様で使用される無機クレイは、固体の形態、または水性懸濁液として、未処理であってもよい。

上記の通り、純粋に繊維パルプから作製された紙は、繊維パルプの一部分が填料、例えば無機填料により置き換えられている同等の紙よりも紙破裂強度は高いことになろう。したがって、填料含有紙の紙破裂強度は、填料不含紙の紙破裂強度の割合として通常、表される。紙において填料、例えば、従来的な無機填料の置き換えまたは一部置き換えとして使用する場合、無機粒子材料と組み合わせてもよい、WO−A−2010/131016において記載の方法により得られるマイクロフィブリル化セルロースは、予想外にも、紙の破裂強度特性を改善することが見いだされた。すなわち、無機填料しか充填されていない紙に比べると、マイクロフィブリル化セルロースにより充填されている紙は、改善された破裂強度を有することが見いだされた。言い換えると、マイクロフィブリル化セルロース填料は、紙破裂強度強化属性を有することが見いだされた。

本発明に関連して使用される「紙製品」という用語は、例えば、白ボールおよびライナーボード、段ボール、板紙、塗工板紙などのボードを含む、すべての形態の紙を意味すると理解すべきである。本、雑誌、新聞など、および事務用紙に適した紙を含む、本発明により作製することができる様々なタイプの紙、塗工紙または非塗工紙がある。紙は必要に応じてカレンダリングまたはスーパーカレンダリングされ得る。例えば、グラビア印刷およびオフセット印刷用の、スーパーカレンダリングされた雑誌用紙が、本発明の方法に従って作製され得る。軽量塗工(LWC)、中量塗工(MWC)または機械仕上げ顔料塗工(machine finished pigmentisation)(MFP)に適した紙もまた、本発明の方法により作製することができる。食品包装などに適したバリア特性を有する塗工紙および厚紙もまた、本発明の方法により作製することができる。

ある種の実施形態では、本紙製品は、本明細書に記載されている高剪断方法を施されていない、WO−A−2010/131016に記載されている粉砕方法により得られるマイクロフィブリル化セルロースなどのマイクロフィブリル化セルロースを等量含む同等の紙製品と比べて、改善されている紙破裂強度を有する。

本発明の紙製品を調製するために使用することができる、製紙用組成物も提供される。

通常の製紙法では、セルロース含有パルプは、当分野で周知の任意の適切な化学的もしくは機械的処理、またはこれらの組合せによって調製される。パルプは、木材、草(例えば、サトウキビ、竹)、または布(例えば、紡織ウエイスト、綿、麻、または亜麻)などの、任意の適した供給源を由来とすることができる。パルプを、当業者に周知の方法に従って漂白してもよく、本発明における使用に適したそれらの方法は容易に明らかになろう。漂白セルロースパルプは、(当分野において、カナダ標準ろ水度(CSF)としてcm3で報告される)の所定のろ水度にまで叩解、リファイニングまたはそれらの両方を行うことができる。次に、適切な紙料を、漂白および叩解したパルプから調製する。

本発明の製紙用組成物は、適量のパルプを含み、当分野で公知の無機粒子材料および他の従来的な添加物を含んでもよく、それから本発明による紙製品が得られる。

ある種の実施形態では、紙製品は、塗工用組成物により塗工されてもよい。

ある種の実施形態では、塗工用組成物は、本明細書に記載の方法により得られるマイクロフィブリル化セルロース、例えば本発明の第1の態様による方法により得られるマイクロフィブリル化セルロース、および/またはWO−A−2010/131016に記載の方法により得ることができるマイクロフィブリル化セルロースを含むことができる。

塗工用組成物を含む固形分に水を添加することによって、好ましくは、組成物を望ましい目標とする塗工量にまでシート上に塗工する場合に、組成物が1〜1.5barの間の圧力(すなわち、ブレード圧力)により塗工されるのを可能にするのに適切なレオロジーを組成物が有するような固形分濃度にする。

製紙用組成物から最終紙製品の形成におけるステップは、従来的なものであり、当分野で公知であり、一般に、作製される紙のタイプに応じて、目標とする基本質量を有する紙シートの形成を含む。

誤解を避けるために、本出願は、以下の段落番号に記載されている主題を対象としている。

2.マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液に高剪断を施して、マイクロフィブリル化セルロースの紙破裂強度強化属性を改善するステップを含む、マイクロフィブリル化セルロースの紙破裂強度強化属性を改善するための、段落番号1に記載の方法。

4.マイクロフィブリル化セルロースを含む水性懸濁液のマイクロフィブリル化セルロースが、高剪断前に、約20〜約50の繊維勾配を有する、段落番号1から3のいずれかに記載の方法。

6.マイクロフィブリル化セルロースを含む水性懸濁液を得るステップをさらに含み、マイクロフィブリル化セルロースを含む水性懸濁液は、粉砕用媒体の存在下、および繊維材料を含み、無機材料を含んでもよい前記無機粒子材料懸濁液の存在下でもよく、水性環境において、セルロースを含む繊維基材をマイクロフィブリル化するステップを含む加工ステップにより得られてもよい、段落番号1から5のいずれかに記載の方法。

7.前記マイクロフィブリル化工程が、粉砕用媒体の存在下、および無機粒子材料の存在下でもよく、セルロースを含む繊維基材を粉砕するステップを含む、段落番号6に記載の方法。

8.無機粒子材料が、存在する場合、炭酸カルシウム、例えば、天然炭酸カルシウムおよび/または沈降炭酸カルシウム、炭酸マグネシウムなどの炭酸アルカリ土類金属塩または硫酸アルカリ土類金属塩、ドロマイト、石膏、カオリン、ハロイサイトまたはボールクレイなどの含水カンダイトクレイ、メタカオリンまたは完全焼成カオリンなどの無水(焼成)カンダイトクレイ、タルク、雲母、パーライトまたは珪藻土、または水酸化マグネシウム、または三水和アルミニウム、またはそれらの組合せである、段落番号1から7のいずれかに記載の方法。

10.無機粒子材料が、カオリンであり、カオリンの少なくとも約50質量%が、約2μm未満のe.s.d.を有する、段落番号8に記載の方法。

11.高剪断後、マイクロフィブリル化セルロースの繊維のd50が低下、例えば、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約50%低下する、段落番号1から10のいずれかに記載の方法。

12.高剪断後、マイクロフィブリル化セルロースの紙破裂強度強化属性が上昇、少なくとも約1%、例えば、少なくとも約5%、または少なくとも約10%上昇する、段落番号1から11のいずれかに記載の方法。

14.回分法または連続法である、段落番号1から13のいずれかに記載の方法。

15.高剪断の前、および/またはその工程中に、混合用タンクでマイクロフィブリル化セルロースを含む水性懸濁液が撹拌される、段落番号1から14のいずれかに記載の方法。

16.高剪断中の総投入エネルギー量Eが、E=P/Wとして計算され、式中、Eは、マイクロフィブリル化セルロースを含む水性懸濁液中のセルロース材料の1トンあたりの総投入エネルギー量(kWh/t)であり、Pが総投入エネルギー量(kWh)であり、Wがセルロース材料の総質量(トン)である、段落番号1から15のいずれかに記載の方法。

18.製紙用組成物から紙製品を調製するステップをさらに含む、段落番号17に記載の方法。

19.段落番号1から16のいずれか1つに記載の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液。

20.段落番号17に記載の方法により得ることができる、製紙用組成物。

22.約0.1〜約5質量%のマイクロフィブリル化セルロースを含み、無機粒子材料を最大約50質量%含んでもよい、段落番号21に記載の紙製品。

誤解を避けるために、本出願は、以下の段落番号に記載されている主題を対象としている。

2a.マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液に高剪断を施して、マイクロフィブリル化セルロースの紙特性強化属性を変更、例えば改善するステップを含む、マイクロフィブリル化セルロースの1つまたは複数の紙特性強化属性を変更、例えば改善するための、段落番号1aに記載の方法。

3a.動的剪断要素が高剪断ロータ/ステータ混合装置内に収容されており、前記ロータ/ステータ混合装置内で、マイクロフィブリル化セルロースを含む水性懸濁液に高剪断を施して、マイクロフィブリル化セルロースの1つまたは複数の紙特性強化属性を変更、例えば改善するステップを含む、段落番号1aまたは2aに記載の方法。

5a.マイクロフィブリル化セルロースを含む水性懸濁液を得るステップをさらに含む方法であって、マイクロフィブリル化セルロースを含む水性懸濁液が、粉砕用媒体の存在下、および繊維材料を含み、無機材料を含んでもよい前記無機粒子材料懸濁液の存在下でもよい水性環境において、セルロースを含む繊維基材をマイクロフィブリル化するステップを含む加工ステップにより得られてもよい、段落番号1aから4aのいずれか1つに記載の方法。

6a.前記マイクロフィブリル化法が、粉砕用媒体の存在下、および無機粒子材料の存在下でもよく、セルロースを含む繊維基材を粉砕するステップを含む、請求項5aに記載の方法。

8a.(i)無機粒子が、炭酸カルシウムであり、炭酸カルシウムの少なくとも約50質量%が、約2μm未満のe.s.d.を有してもよく、または(ii)無機粒子材料が、カオリンであり、カオリンの少なくとも約50質量%が、約2μm未満のe.s.d.を有してもよい、段落番号7aに記載の方法。

9a.高剪断後、マイクロフィブリル化セルロースの繊維のd50が、例えば、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約50%低下する、段落番号1aから7aのいずれか1つに記載の方法。

(i)マイクロフィブリル化セルロースの紙破裂強度強化属性が、少なくとも約1%、例えば、少なくとも約5%、または少なくとも約10%向上し、かつ/または

(ii)マイクロフィブリル化セルロースの紙破裂指数強化属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%向上し、かつ/または

(iii)マイクロフィブリル化セルロースの引張強度強化属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%向上し、かつ/または

(iv)マイクロフィブリル化セルロースのZ方向(インターナル(スコット)ボンド)強度強化属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約20%、または少なくとも約30%、または少なくとも約40%、または少なくとも約50%向上し、かつ/または

(v)マイクロフィブリル化セルロースの引裂強度強化属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%向上し、かつ/または

(vi)マイクロフィブリル化セルロースの透気度強化(すなわち、透気度の低下)属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約20%、または少なくとも約30%、または少なくとも約40%、または少なくとも約50%、または少なくとも約60%、または少なくとも約70%、または少なくとも約80%上昇し、かつ/または

(vii)マイクロフィブリル化セルロースの平滑度強化属性が、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約20%、または少なくとも約30%上昇し、かつ/または

(viii)マイクロフィブリル化セルロース不透明度強化属性が、少なくとも約0.10%、または少なくとも約0.15%、または少なくとも約0.20%、または少なくとも約0.25%、または少なくとも約0.30%上昇する、段落番号1a〜9aのいずれか1つに記載の方法。

12a.高剪断前、および/またはその工程中に、混合用タンクでマイクロフィブリル化セルロースを含む水性懸濁液を撹拌する、段落番号1aから11aのいずれか1つに記載の方法。

13a.高剪断が施されるマイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液が、約25質量%以下の固体含量、および/または約8質量%以下の繊維固体含量を有する、段落番号1aから12aのいずれか1つに記載の方法。

15a.請求項1aから14aのいずれかの方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい、製紙用組成物を調製するステップをさらに含み、製紙用組成物から紙製品を調製するステップをさらに含んでもよい、段落番号1aから14aのいずれか1つに記載の方法。

16a.段落番号1aから14aのいずれか1つに記載の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液。

18a.(i)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の破裂強度よりも大きな第1の破裂強度、および/または

(ii)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の破裂指数よりも大きな第1の破裂指数、および/または

(iii)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の引張強度よりも大きな第1の引張強度、および/または

(iv)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2のZ方向(インターナル(スコット)ボンド)強度よりも大きな第1のZ方向(インターナル(スコット)ボンド)強度、および/または

(v)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の引裂強度よりも大きな第1の引裂強度、および/または

(vi)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の破裂強度よりも小さな第1の透気度、および/または

(vii)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の平滑度よりも大きな第1の平滑度、および/または

(viii)(高剪断前の)請求項1および4のいずれか1項において定義されているマイクロフィブリル化セルロースを等量含む同等な紙製品の第2の不透明度よりも大きな第1の不透明度

を有し、約0.1〜約5質量%のマイクロフィブリル化セルロースを含んでもよく、最大約50質量%の無機粒子材料を含んでもよい、請求項15aに記載の方法により得ることができる、紙製品。

木材パルプ:ノーザン漂白軟木クラフトパルプ(MetsaBotniaからのBotnia RM90、4時間浸漬)

無機粒子:

(1) 粒子の約60質量%が、2μm未満のe.s.d.を有するような、粒径分布を有する重質炭酸カルシウム

(2) 粒子の約50質量%が、2μm未満のe.s.d.を有するような、粒径分布を有するカオリン粒子

−タワーミルによる生産

使用したタワーミルは、250mmの内径を有する縦型カラム、ならびに円形断面および220cmの直径を有する縦型インペラシャフトからなる、15kW縦型ミルである。無機粒子(1)または(2)を6.4%、および繊維含量1.6%(木材パルプ中の繊維の総乾燥質量に相当する)からなるフィードは、粉砕工程前に、混合用タンクで調製した。この粉砕工程は、粉砕器の底部から供給されるパルプと填料との混合物を含む3mmのジルコニア粉砕用媒体を使用し、500rpmのシャフト速度で実施した。パルプ混合物の統合物(federate)を調節することにより、0〜5000kWh/tの範囲にわたる投入エネルギー量に対して試料を粉砕する。

使用するSMD粉砕器は、185kWの底部ふるい式デトライターであった。インペラは、円筒断面を有する。

各実験に関して、粉砕器に粉砕用媒体、パルプ、無機粒子(1)、および水を投入した。粉砕は、所定のエネルギー設定点に到達すると、停止した。生成物を収集するため、保存用タンクへと取り出す前に、水を粉砕器に加えて生成物を希釈した。

希釈生成物は保存用タンク中で保管し、約1〜2日間、重力濃縮させた。次に、濁りのない上澄み液を除去すると、最終生成物は約8.0%の総固体含量を有した。

高固形ケーキ試料調製の場合、沈殿濃縮段階前の希釈生成物は、実験室規模の遠心デカンタ(Sharples P600)を使用して脱水した。脱水段階前に、異速(ボウル速度とスクロール速度との間の差)を設定かつ制限する媒体に液面(pond depth)を調節することにより、遠心分離を構成した。この異速は、10rpmに設定した一方、最大ボウル速度を2500pmに維持した。

各実験について、粉砕生成物の8%固形物(固形分が>8%の場合、水を加えた)約100Lを測定して混合用タンクに入れ、少なくとも1分間、均質に混合した。次に、この混合生成物をインラインSilversonミキサーに通し、ここで、高剪断作業を行い、混合用タンクに再回収して戻した。この生成物を一定流量で再循環させ、試料500mlを5、10、15、20、25、30、40、50、60、90分間の時間間隔で、ドレイン弁から収集した。Silversonミキサーによる投入エネルギー量Eは、以下の通り計算した。

−粘度試験

粉砕生成物の試料は、繊維含量1.5質量%を与えるのに十分な水により希釈した。この希釈試料を十分に混合し、ブルックフィールドR.V粘度計(スピンドル番号4)を使用し、10rpmでその粘度を測定した。各試料に関して、読取りは、試料を安定化させるために15秒後に行った。

試験前に、分散剤溶液を試料に混合し(乾燥生成物3gあたり、1.5%ポリアクリル酸ナトリウム5ml)、この混合物を脱イオン水を使用して最大80mlまで満たした。次に、試料すべての粒径分布を、MasterSizer 「S」(Malvern、英国)を使用して測定した。

−迅速ハンドシート試験

上の手順により調製した生成物をハンドシートにおける填料として評価した。一般に、ユーカリ70部およびノーザン漂白軟木パルプ30部を含む漂白化学パルプの一回分をバレービーター内で叩解して、CSF520cm3を得た。砕いて2%の希薄な紙料まで希釈した後、繊維を希釈してシート作製するために、0.3質量%濃度に希釈した。

填料スラリー(高剪断加工後のマイクロフィブリル化セルロースおよび無機粒子を含む)を歩留まり向上剤(Ciba、Percol292、完成紙料に対して0.02質量%)を一緒に加えた。ハンドシートは、標準法(例えば、SCAN C26:76(M5:76)に従い、英国製ハンドシート型枠を使用して基本質量80gm-2に作製した。シートは、無機粒子充填量約15部および25部で調製し、無機粒子充填量20%における破裂強度値をこれらのデータから内挿した。20%充填量の破裂は、填料不含値の割合として表した。

紙破裂強度は、SCAN P24に従って、Messemer Buchnel破裂試験器を使用して決定した。

実験1に関するSMD粉砕生成物は、総固形分10%および繊維固体含量2%からなった。

高剪断処理中の比投入エネルギー量が増加すると、破裂強度は、以下の増加傾向に従う。

例えば、試料の破裂強度は、繊維の1000kWh/tにおける未処理試料に比べて、11%という高さの改善を有する。言い換えると、高剪断後のマイクロフィブリル化セルロースの紙破裂強度強化属性は、最大11%改善する。

デカンテーションしたSMD粉砕生成物の総固形分は30%であり、繊維固体は6%であった。

高剪断処理前は、混合用タンク内において水中で混合することにより、高固形分ケーキを8.5%の固形分に下げた。

タワーミル生成物は、総固形分含量8%を有し、繊維含量は1.6%であった。

タワーミル生成物は、総固形分含量8%を有し、繊維含量は1.6%であった。

タワーミル生成物は、総固形分含量8%を有し、繊維含量は1.6%であった。

このタワーミル生成物に、0〜3250kWh/t繊維の範囲にわたる投入エネルギー量で、高剪断処理を行った。結果は表5にまとめられている。

一回分の共粉砕したマイクロフィブリル化セルロースおよび重質炭酸カルシウム填料を、上記の手順(SMDを使用する)に従って調製した。この共粉砕材料の一部に高剪断処理を施した。粉砕生成物の8%固形物(固形分が>8%の場合、水を加えた)約100Lを測定して混合用タンクに入れ、少なくとも1分間、均質に混合した。次に、この混合生成物をインラインSilversonミキサーに通し、ここで、高剪断作業を行った。

ユーカリパルプ70質量%およびBotnia RMA90軟木クラフトパルプ30%のブレンドを、パイロット規模のヒドラパルパー(hydrapulper)を使用して、水中3%の固形分で調製し、パイロット規模のリファイナーを使用して、30°SRのろ水度までリファイニングした。

完成紙のシートは、以下に関する試験前に、一晩、制御雰囲気(23℃および50%RH)中で条件を整えた。

・ 紙強度(破裂、MD引張、CD引裂、スコットボンド)

・ 透気度(ベントセン)

・ 平滑度(ベントセン)

・ 不透明度

各試験は、上記の方法に従い実施した。

〔1〕マイクロフィブリル化セルロースの紙破裂強度強化属性を変更するための方法であって、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液に、少なくとも部分的に動的剪断要素により生じる高剪断を施して、マイクロフィブリル化セルロースの紙破裂強度強化属性を変更することを含む、方法。

〔2〕マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液に高剪断を施して、マイクロフィブリル化セルロースの紙破裂強度強化属性を改善することを含む、マイクロフィブリル化セルロースの紙破裂強度強化属性を改善するための、前記〔1〕に記載の方法。

〔3〕前記動的剪断要素が、高剪断ロータ/ステータ混合装置内に収容されており、前記ロータ/ステータ混合装置内で、マイクロフィブリル化セルロースを含む水性懸濁液に高剪断を施して、マイクロフィブリル化セルロースの紙破裂強度強化属性を変更、例えば改善することを含む、前記〔1〕または〔2〕に記載の方法。

〔4〕(i)マイクロフィブリル化セルロースを含む水性懸濁液のマイクロフィブリル化セルロースが、高剪断前に、約20〜約50の繊維勾配を有し、および/または(ii)マイクロフィブリル化セルロースを含む水性懸濁液のマイクロフィブリル化セルロースが、高剪断前に、少なくとも約50μmの繊維のd 50 を有する、前記〔1〕〜〔3〕のいずれか1項に記載の方法。

〔5〕マイクロフィブリル化セルロースを含む水性懸濁液を得ることをさらに含み、マイクロフィブリル化セルロースを含む水性懸濁液は、粉砕媒体の存在下で、かつ繊維材料を含み、無機材料を含んでもよい無機粒子材料懸濁液の存在下でもよく、水性環境において、セルロースを含む繊維基材をマイクロフィブリル化することを含む加工により得られてもよい、前記〔1〕〜〔4〕のいずれか1項に記載の方法。

〔6〕前記マイクロフィブリル化工程が、粉砕媒体の存在下で、かつ無機粒子材料の存在下でもよく、セルロースを含む繊維基材を粉砕することを含む、前記〔5〕に記載の方法。

〔7〕無機粒子材料が、存在する場合、炭酸カルシウム、例えば、天然炭酸カルシウムおよび/または沈降炭酸カルシウム、炭酸マグネシウムなどの炭酸アルカリ土類金属塩または硫酸アルカリ土類金属塩、ドロマイト、石膏、含水カンダイトクレイ、例えば、カオリン、ハロイサイトまたはボールクレイ、無水(焼成)カンダイトクレイ、例えば、メタカオリンまたは完全焼成カオリン、タルク、雲母、パーライトまたは珪藻土、または水酸化マグネシウム、または三水和アルミニウム、またはそれらの組合せである、前記〔1〕〜〔6〕のいずれか1項に記載の方法。

〔8〕(i)無機粒子が、炭酸カルシウムであり、炭酸カルシウムの少なくとも約50質量%が、約2μm未満のe.s.d.を有してもよく、または(ii)無機粒子材料が、カオリンであり、カオリンの少なくとも約50質量%が、約2μm未満のe.s.d.を有してもよい、前記〔7〕に記載の方法。

〔9〕高剪断後、マイクロフィブリル化セルロースの繊維のd 50 が低下、例えば、少なくとも約1%、または少なくとも約5%、または少なくとも約10%、または少なくとも約50%低下する、前記〔1〕〜〔8〕のいずれか1項に記載の方法。

〔10〕高剪断後、マイクロフィブリル化セルロースの紙破裂強度強化属性が、少なくとも約1%、例えば、少なくとも約5%、または少なくとも約10%上昇する、前記〔1〕〜〔9〕のいずれか1項に記載の方法。

〔11〕高剪断の前および/または該工程中に、混合用タンクでマイクロフィブリル化セルロースを含む水性懸濁液を撹拌する、前記〔1〕〜〔10〕のいずれか1項に記載の方法。

〔12〕前記〔1〕〜〔11〕のいずれかに記載の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい、製紙用組成物を調製することをさらに含み、前記製紙用組成物から紙製品を調製することをさらに含んでもよい、前記〔1〕〜〔11〕のいずれか1項に記載の方法。

〔13〕前記〔1〕〜〔11〕のいずれか1項に記載の方法により得ることができる、マイクロフィブリル化セルロースを含み、無機粒子材料を含んでもよい水性懸濁液。

〔14〕前記〔12〕に記載の方法により得ることができる、製紙用組成物。

〔15〕前記〔13〕の方法により得ることができる紙製品であって、(高剪断前の)前記〔1〕および〔4〕のいずれか1項において定義されたマイクロフィブリル化セルロースを等量含む比較可能紙製品の第2の破裂強度よりも大きな第1の破裂強度を有し、約0.1〜約5質量%のマイクロフィブリル化セルロースを含んでもよく、最大約50質量%の無機粒子材料を含んでもよい、紙製品。

Claims (16)

- マイクロフィブリル化セルロースの紙破裂強度強化属性を改善するための方法であって、マイクロフィブリル化セルロースを含む水性懸濁液に、少なくとも部分的に動的剪断要素により生じる高剪断を施して、前記マイクロフィブリル化セルロースの紙破裂強度強化属性を改善することを含み、前記用語「高剪断」が、少なくとも10,000s-1の剪断速度を意味し、更に、上記方法で調製されたマイクロフィブリル化セルロースを含む製紙組成物から調製された紙製品が、前記高剪断前のマイクロフィブリル化セルロースを等量含む比較可能紙製品の第2の破裂強度よりも大きな第1の破裂強度を有することを特徴とする方法。

- 前記水性懸濁液が、無機粒子材料を更に含む、請求項1に記載の方法。

- (i)マイクロフィブリル化セルロースを含む水性懸濁液の前記マイクロフィブリル化セルロースが、高剪断前に、20〜50の繊維勾配を有し、および/または(ii)マイクロフィブリル化セルロースを含む前記水性懸濁液の前記マイクロフィブリル化セルロースが、高剪断前に、少なくとも50μmの繊維のd50を有する、請求項1又は2に記載の方法。

- マイクロフィブリル化セルロースを含む前記水性懸濁液が、粉砕媒体の存在下で、水性環境において、セルロースを含む繊維基材をマイクロフィブリル化することを含むプロセスにより得られる、請求項1〜3のいずれか1項に記載の方法。

- 前記無機粒子材料が、アルカリ土類金属の炭酸塩もしくは硫酸塩、含水カンダイトクレイ、無水カンダイトクレイ、タルク、雲母、パーライト、珪藻土、水酸化マグネシウム、三水和アルミニウム、またはそれらの組合せである、請求項2に記載の方法。

- 前記アルカリ土類金属の炭酸塩もしくは硫酸塩が、炭酸カルシウム、炭酸マグネシウム、ドロマイトもしくは石膏であるか、前記含水カンダイトクレイが、カオリン、ハロイサイトもしくはボールクレイであるか、または前記無水カンダイトクレイが、メタカオリンもしくは完全焼成カオリンである、請求項5に記載の方法。

- (i)前記無機粒子材料が、炭酸カルシウムであるか、または(ii)前記無機粒子材料が、カオリンである、請求項2に記載の方法。

- 高剪断後、前記マイクロフィブリル化セルロースの繊維のd50が、少なくとも1%低下する、請求項1〜7のいずれか1項に記載の方法。

- 高剪断後、前記マイクロフィブリル化セルロースの紙破裂強度強化属性が、少なくとも1%上昇する、請求項1〜8のいずれか1項に記載の方法。

- 高剪断の前および/または該方法中に、混合用タンクでマイクロフィブリル化セルロースを含む前記水性懸濁液を撹拌する、請求項1〜9のいずれか1項に記載の方法。

- 請求項1〜10のいずれか1項に記載の方法により得ることができる、マイクロフィブリル化セルロースを含む製紙用組成物を調製することを更に含む、請求項1〜10のいずれか1項に記載の方法。

- 前記動的剪断要素が、高剪断ロータ/ステータ混合装置内に収容されており、該方法が、前記ロータ/ステータ混合装置内で、マイクロフィブリル化セルロースを含む前記水性懸濁液に高剪断を施して、前記マイクロフィブリル化セルロースの紙破裂強度強化属性を改善することを含む、請求項1に記載の方法。

- 前記炭酸カルシウムが、2μm未満のe.s.d.を有する、請求項7に記載の方法。

- 前記カオリンの少なくとも50%が、2μm未満のe.s.d.を有する、請求項7に記載の方法。

- 前記マイクロフィブリル化セルロースの紙破裂強度強化属性が、少なくとも5%上昇する、請求項9に記載の方法。

- 前記マイクロフィブリル化セルロースの紙破裂強度強化属性が、少なくとも10%上昇する、請求項9に記載の方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019027341A JP6966493B2 (ja) | 2013-03-15 | 2019-02-19 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13290070 | 2013-03-15 | ||

| EP13290070.5 | 2013-03-15 | ||

| PCT/EP2014/055102 WO2014140275A1 (en) | 2013-03-15 | 2014-03-14 | Process for treating microfibrillated cellulose |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019027341A Division JP6966493B2 (ja) | 2013-03-15 | 2019-02-19 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016515170A JP2016515170A (ja) | 2016-05-26 |

| JP2016515170A5 JP2016515170A5 (ja) | 2017-04-20 |

| JP6513037B2 true JP6513037B2 (ja) | 2019-05-15 |

Family

ID=48083070

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015562195A Active JP6513037B2 (ja) | 2013-03-15 | 2014-03-14 | マイクロフィブリル化セルロースを処理する方法 |

| JP2019027341A Active JP6966493B2 (ja) | 2013-03-15 | 2019-02-19 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

| JP2021172095A Pending JP2022003187A (ja) | 2013-03-15 | 2021-10-21 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

Family Applications After (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019027341A Active JP6966493B2 (ja) | 2013-03-15 | 2019-02-19 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

| JP2021172095A Pending JP2022003187A (ja) | 2013-03-15 | 2021-10-21 | 紙破裂強度強化属性の改善されたマイクロフィブリル化セルロースを含む水性懸濁液、製紙用組成物および紙製品 |

Country Status (13)

| Country | Link |

|---|---|

| US (3) | US10745857B2 (ja) |

| EP (2) | EP3418447B1 (ja) |

| JP (3) | JP6513037B2 (ja) |

| CN (2) | CN105229228B (ja) |

| BR (3) | BR122021020689B1 (ja) |

| CA (1) | CA2906283C (ja) |

| DK (2) | DK2971347T3 (ja) |

| ES (2) | ES2959571T3 (ja) |

| FI (1) | FI3418447T3 (ja) |

| HK (1) | HK1220746A1 (ja) |

| PL (1) | PL3418447T3 (ja) |

| PT (1) | PT3418447T (ja) |

| WO (1) | WO2014140275A1 (ja) |

Families Citing this family (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103590283B (zh) | 2012-08-14 | 2015-12-02 | 金东纸业(江苏)股份有限公司 | 涂料及应用该涂料的涂布纸 |

| GB201304717D0 (en) * | 2013-03-15 | 2013-05-01 | Imerys Minerals Ltd | Paper composition |

| JP6513037B2 (ja) * | 2013-03-15 | 2019-05-15 | ファイバーリーン テクノロジーズ リミテッド | マイクロフィブリル化セルロースを処理する方法 |

| FI127124B2 (en) | 2013-12-05 | 2021-02-15 | Upm Kymmene Corp | A process for making modified cellulosic products and a modified cellulosic product |

| KR102162352B1 (ko) * | 2014-05-30 | 2020-10-07 | 보레가드 에이에스 | 미소섬유상 셀룰로오스 |

| CN104562823B (zh) * | 2014-12-11 | 2017-01-18 | 天津科技大学 | 同步法制备微纤化纤维素及其在纸张增强中的应用 |

| US9970159B2 (en) | 2014-12-31 | 2018-05-15 | Innovatech Engineering, LLC | Manufacture of hydrated nanocellulose sheets for use as a dermatological treatment |

| US9816230B2 (en) * | 2014-12-31 | 2017-11-14 | Innovatech Engineering, LLC | Formation of hydrated nanocellulose sheets with or without a binder for the use as a dermatological treatment |

| CN104863008B (zh) * | 2015-04-23 | 2018-04-17 | 中国制浆造纸研究院有限公司 | 一种采用微纤化纤维素改性填料提高纸张不透明度的方法 |

| US10865280B2 (en) * | 2015-12-31 | 2020-12-15 | Teknologian Tutkimuskeskus Vtt Oy | Method of producing films from high consistency enzyme fibrillated nanocellulose |

| WO2017175063A1 (en) * | 2016-04-04 | 2017-10-12 | Fiberlean Technologies Limited | Compositions and methods for providing increased strength in ceiling, flooring, and building products |

| CN109072551B (zh) | 2016-04-05 | 2020-02-04 | 菲博林科技有限公司 | 纸和纸板产品 |

| US11846072B2 (en) | 2016-04-05 | 2023-12-19 | Fiberlean Technologies Limited | Process of making paper and paperboard products |

| EP3445910B1 (en) * | 2016-04-22 | 2022-08-03 | FiberLean Technologies Limited | Method of improving the physical and/or mechanical properties of re-dispersed microfibrillated cellulose |

| EP4056741A1 (en) * | 2016-04-22 | 2022-09-14 | FiberLean Technologies Limited | A method for preparing an aqueous suspension comprising microfibrillated cellulose |

| CN105952827B (zh) * | 2016-06-01 | 2018-05-01 | 江苏金麦穗新能源科技股份有限公司 | 一种废旧织物纤维刹车片摩擦材料生产工艺 |

| SE1650900A1 (en) * | 2016-06-22 | 2017-11-28 | Stora Enso Oyj | Microfibrillated cellulose film |

| GB201612889D0 (en) * | 2016-07-26 | 2016-09-07 | Natural Resources (2000) Ltd | Moulding of articles |

| JP6470236B2 (ja) * | 2016-08-26 | 2019-02-13 | 大王製紙株式会社 | 水解性シート及び当該水解性シートの製造方法 |

| JP6211160B1 (ja) * | 2016-09-30 | 2017-10-11 | 大王製紙株式会社 | 水解性シート |

| CN106948213A (zh) * | 2017-02-13 | 2017-07-14 | 华南理工大学 | 一种碳酸钙高加填量纤维及其制备方法与应用 |

| CA3059535A1 (en) | 2017-04-21 | 2018-10-25 | Fiberlean Technologies Limited | Microfibrillated cellulose with enhanced properties and methods of making the same |

| SE542671C2 (en) * | 2017-07-05 | 2020-06-23 | Stora Enso Oyj | Dosing of nanocellulose suspension in gel phase |

| WO2019076909A1 (en) * | 2017-10-16 | 2019-04-25 | Microtherm Nv | TISSUE DISPERSION INJECTION EQUIPMENT AND METHOD FOR PRODUCING TISSUE CONTAINING NANOSTRUCTURE PARTICLE POWDER |

| WO2019076922A1 (en) * | 2017-10-16 | 2019-04-25 | Microtherm Nv | TISSUE DISPERSION INJECTION EQUIPMENT AND METHOD FOR PRODUCING TISSUE CONTAINING NANOSTRUCTURE PARTICLE POWDER |

| WO2019076920A1 (en) * | 2017-10-16 | 2019-04-25 | Microtherm Nv | TISSUE DISPERSION INJECTION EQUIPMENT AND METHOD FOR PRODUCING TISSUE CONTAINING NANOSTRUCTURE PARTICLE POWDER |

| JP7252975B2 (ja) * | 2018-11-07 | 2023-04-05 | 日本製紙株式会社 | 微細繊維状セルロース分散体の製造方法 |

| CA3127481A1 (en) | 2019-01-25 | 2020-07-30 | AMVAC Hong Kong Limited | Pesticide formulation comprising mfc as rheology modifier |

| KR20220035871A (ko) * | 2019-07-23 | 2022-03-22 | 파이버린 테크놀로지스 리미티드 | 인장 특성이 향상된 마이크로피브릴화 셀룰로스를 제조하기 위한 조성물 및 방법 |

| JP2023525816A (ja) * | 2020-05-11 | 2023-06-19 | スザノ・エス.エー. | 懸濁液安定化剤 |

| EP4172409A1 (en) * | 2020-09-11 | 2023-05-03 | FiberLean Technologies Limited | Microfibrillated cellulose containing pulp sheets with improved mechanical properties |

| US20220081840A1 (en) * | 2020-09-11 | 2022-03-17 | Fiberlean Technologies Limited | Microfibrillated cellulose containing pulp sheets with improved mechanical properties |

| KR20230066009A (ko) * | 2020-09-11 | 2023-05-12 | 파이버린 테크놀로지스 리미티드 | 개선된 기계적 특성을 갖는 종이 및 판지 적용을 위한 미소섬유화된 셀룰로오스 및 미세다공성 무기 미립자 물질 복합재를 포함하는 충전제 조성물 |

| CN112695563A (zh) * | 2020-12-31 | 2021-04-23 | 江苏理文造纸有限公司 | 一种废纸纤维微纤化的处理工艺 |

| SE544871C2 (en) * | 2021-02-26 | 2022-12-20 | Stora Enso Oyj | Method and device for producing an mfc film |

| US20240240404A1 (en) | 2023-01-13 | 2024-07-18 | Shree Krishna Paper Mills And Industries Limited | Unbleached natural brown copier paper and process thereof |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4374702A (en) | 1979-12-26 | 1983-02-22 | International Telephone And Telegraph Corporation | Microfibrillated cellulose |

| US4481076A (en) * | 1983-03-28 | 1984-11-06 | International Telephone And Telegraph Corporation | Redispersible microfibrillated cellulose |

| GB2275876B (en) | 1993-03-12 | 1996-07-17 | Ecc Int Ltd | Grinding alkaline earth metal pigments |

| JP3036354B2 (ja) | 1994-05-17 | 2000-04-24 | 特種製紙株式会社 | 微細フィブリル化セルロースの製造方法 |

| FR2730252B1 (fr) | 1995-02-08 | 1997-04-18 | Generale Sucriere Sa | Cellulose microfibrillee et son procede d'obtention a partir de pulpe de vegetaux a parois primaires, notamment a partir de pulpe de betteraves sucrieres. |

| US6183596B1 (en) | 1995-04-07 | 2001-02-06 | Tokushu Paper Mfg. Co., Ltd. | Super microfibrillated cellulose, process for producing the same, and coated paper and tinted paper using the same |

| FI105112B (fi) | 1997-01-03 | 2000-06-15 | Megatrex Oy | Menetelmä ja laite kuitupitoisen materiaalin kuiduttamiseksi |

| WO2004009902A1 (ja) | 2002-07-18 | 2004-01-29 | Japan Absorbent Technology Institute | 超微細セルロース繊維の製造方法および製造装置 |

| DE102005025374A1 (de) * | 2005-05-31 | 2006-12-07 | Basf Ag | Polymer-Pigment-Hybride für die Papierherstellung |

| US8444808B2 (en) | 2006-08-31 | 2013-05-21 | Kx Industries, Lp | Process for producing nanofibers |

| US7566014B2 (en) * | 2006-08-31 | 2009-07-28 | Kx Technologies Llc | Process for producing fibrillated fibers |

| WO2010102802A1 (en) | 2009-03-11 | 2010-09-16 | Borregaard Industries Limited, Norge | Method for drying microfibrilated cellulose |

| ES2650373T3 (es) * | 2009-03-30 | 2018-01-18 | Fiberlean Technologies Limited | Procedimiento para la producción de geles de celulosa nanofibrilares |

| DK2808440T3 (da) * | 2009-03-30 | 2019-09-30 | Fiberlean Tech Ltd | Fremgangsmåde til fremstilling af nanofibrillære cellulosesuspensioner |

| GB0908401D0 (en) * | 2009-05-15 | 2009-06-24 | Imerys Minerals Ltd | Paper filler composition |

| US8747612B2 (en) | 2009-10-26 | 2014-06-10 | Stora Enso Oyj | Process for the production of microfibrillated cellulose in an extruder and microfibrillated cellulose produced according to the process |

| GB201019288D0 (en) * | 2010-11-15 | 2010-12-29 | Imerys Minerals Ltd | Compositions |

| AU2012224609B2 (en) * | 2011-03-08 | 2016-06-30 | Sappi Netherlands Services B.V. | Method for dry spinning neutral and anionically modified cellulose and fibres made using the method |

| FI127111B (en) * | 2012-08-20 | 2017-11-15 | Stora Enso Oyj | Process and intermediate for the production of highly refined or microfibrillated cellulose |

| JP6513037B2 (ja) * | 2013-03-15 | 2019-05-15 | ファイバーリーン テクノロジーズ リミテッド | マイクロフィブリル化セルロースを処理する方法 |

-

2014

- 2014-03-14 JP JP2015562195A patent/JP6513037B2/ja active Active

- 2014-03-14 BR BR122021020689-9A patent/BR122021020689B1/pt active IP Right Grant

- 2014-03-14 FI FIEP18184556.1T patent/FI3418447T3/fi active

- 2014-03-14 CA CA2906283A patent/CA2906283C/en active Active

- 2014-03-14 BR BR122021020683-0A patent/BR122021020683B1/pt active IP Right Grant

- 2014-03-14 BR BR112015022072-0A patent/BR112015022072B1/pt active IP Right Grant

- 2014-03-14 ES ES18184556T patent/ES2959571T3/es active Active

- 2014-03-14 EP EP18184556.1A patent/EP3418447B1/en active Active

- 2014-03-14 PT PT181845561T patent/PT3418447T/pt unknown

- 2014-03-14 PL PL18184556.1T patent/PL3418447T3/pl unknown

- 2014-03-14 US US14/775,519 patent/US10745857B2/en active Active

- 2014-03-14 CN CN201480026782.4A patent/CN105229228B/zh active Active

- 2014-03-14 ES ES14711725.3T patent/ES2688874T3/es active Active

- 2014-03-14 EP EP14711725.3A patent/EP2971347B1/en active Active

- 2014-03-14 CN CN201910947938.7A patent/CN110714359B/zh active Active

- 2014-03-14 WO PCT/EP2014/055102 patent/WO2014140275A1/en active Application Filing

- 2014-03-14 DK DK14711725.3T patent/DK2971347T3/en active

- 2014-03-14 DK DK18184556.1T patent/DK3418447T3/da active

-

2016

- 2016-07-20 HK HK16108657.9A patent/HK1220746A1/zh unknown

-

2019

- 2019-02-19 JP JP2019027341A patent/JP6966493B2/ja active Active

-

2020

- 2020-07-07 US US16/922,410 patent/US20200332465A1/en not_active Abandoned

-

2021

- 2021-10-21 JP JP2021172095A patent/JP2022003187A/ja active Pending

-

2022

- 2022-01-19 US US17/579,215 patent/US12018433B2/en active Active

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US12018433B2 (en) | Process for treating microfibrillated cellulose | |

| JP7249383B2 (ja) | 紙填料組成物 | |

| US10309060B2 (en) | Paper composition | |

| EP2931970B2 (en) | Cellulose-derived compositions |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170314 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170314 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20170405 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180319 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180618 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190311 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190409 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6513037 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |