<<< §0. 片持ち梁モデルによる故障検出原理 >>>

本実施の形態によるトルクセンサの説明に先立ち、当該トルクセンサが正常に機能しているか否かを判定するための原理について、片持ち梁のモデルを用いて説明する。

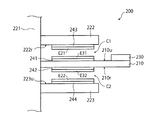

図1は、従来のトルクセンサによるトルクの検出原理を説明するための片持ち梁モデル200である。この片持ち梁モデル200は、水平方向に延在し上面210u(図1における上方の面)と下面210r(図1における下方の面)とを有する、撓み変形可能な片持ち梁210と、片持ち梁210の一端(図1における左端)が固定された第1固定部221と、片持ち梁210の上面210uの他端近傍に設けられた受力体230と、を備えている。第1固定部221は、片持ち梁210の延在方向(長手方向)に直交し、上下方向にある程度の広がりをもった平面を有している。また、受力体230は、片持ち梁210の他端に作用する力を受けるためのものである。この片持ち梁モデル200は、受力体230に作用する力を検出するためのものでありトルクを検出するものではないが、以下に説明する力の検出原理から、トルクの検出原理が類推的に理解され得る。

片持ち梁モデル200は、片持ち梁210の上面210uから所定の間隔が空けられた第2固定部222と、片持ち梁210の下面210rから所定の間隔が空けられた第3固定部223と、を更に備えている。第2及び第3固定部222、223は、共に一端が第1固定部221に固定されている。第2固定部222の下面222rと第3固定部223の上面223uとは、共に片持ち梁210の上面210u及び下面210rと平行な平面となっている。

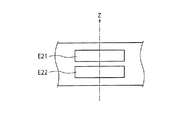

図1に示すように、片持ち梁210の上面210uには、上部可撓基板241と上部可撓電極E31とが上方に向かってこの順序で積層されており、当該片持ち梁210の下面210rには、下部可撓基板242と下部可撓電極E32とが下方に向かってこの順序で積層されている。更に、第2固定部222の下面222rには、上部固定基板243と上部固定電極E21とが下方に向かってこの順序で積層されており、第3固定部223の上面223uには、下部固定基板244と下部固定電極E22とが上方に向かってこの順序で積層されている。この状態で、上部固定電極E21と上部可撓電極E31とが互いに対向しており、下部固定電極E22と下部可撓電極E32とが互いに対向している。更に、図1に示すように、上部可撓電極E31と上部固定電極E21との間には所定の間隔が設けられており、下部可撓電極E32と下部固定電極E22との間にも、同一の所定の間隔が設けられている。以上の構成によって、上部可撓電極E31と上部固定電極E21とによって第1容量素子C1が形成され、下部可撓電極E32と下部固定電極E22とによって第2容量素子C2が形成されている。なお、図1においては、上部可撓電極E31と上部固定電極E21との対向面積が下部可撓電極E32と下部固定電極E22との対向面積に等しい。

以上のような片持ち梁モデル200において、受力体230に下向きの力Fが加えられると、片持ち梁210は下方に向かって湾曲する。これに伴って、上部可撓電極E31及び下部可撓電極E32も下方に向かって湾曲する。このことにより、上部可撓電極E31と上部固定電極E21との離間距離が増大して第1容量素子C1の静電容量値が減少し、その一方で、下部可撓電極E32と下部固定電極E22との離間距離が減少して第2容量素子C2の静電容量値が増加する。これらの静電容量値の変動量に基づいて、両静電容量値の差分として、作用した力を検出することができる。このような差分検出は、同相ノイズやゼロ点ドリフトを押さえた安定した力検出に有効であり、また、温度による各部の膨張の影響を相殺して、精度の高い検出値を得るのに貢献する。

そして、このような差分検出を行うための検出回路として、第1容量素子C1の静電容量値と、第2容量素子C2の静電容量値と、の差に相当する電気信号を、作用した力を示す電気信号として出力する回路を設けておけばよい。

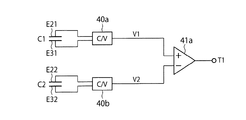

図2は、このような差分検出を行う機能をもった検出回路の一例を示す回路図である。この回路図に示すE21,E31,E22,E32は、図1に示す各電極であり、C1,C2は、これらの電極によって構成される容量素子である。C/V変換器40a、40bは、それぞれ容量素子C1,C2の静電容量値を電圧値V1,V2に変換する回路であり、変換後の電圧値V1,V2は、各容量素子の静電容量値に対応した値になる。差分演算器41aは、電圧値の差分「V1−V2」を求め、これを出力端子T1に出力する機能を有する。

図1に示す例において、各電極E21〜E32を同一形状、同一サイズの電極によって構成し、図1の上方から視た各電極E21〜E32の位置が同一になるように設定すれば、無負荷状態(片持ち梁210に撓みが生じていない状態)において、容量素子C1,C2の静電容量値は等しくなる。したがって、図2に示す検出回路の出力端子T1に出力される電圧値は0になる。

これに対して、受力体230に図1に示す下向きの力が作用すると、片持ち梁210が下方に撓むため、容量素子C1の静電容量値は小さくなり、容量素子C2の静電容量値は大きくなる。これにより、図2に示す検出回路の出力端子T1に出力される電圧値は負の値となり、作用する力が大きいほどその絶対値は大きくなる。逆に、受力体に上向きの力が作用すると、容量素子C1の静電容量値は大きくなり、容量素子C2の静電容量値は小さくなる。これにより、図2に示す検出回路の出力端子T1に出力される電圧値は正の値となり、作用する力が大きいほどその絶対値は大きくなる。かくして、出力端子T1には、符号を含めた力の検出値が得られる。

しかしながら、この片持ち梁モデル200は、当該片持ち梁モデル200が正常に機能しているか否かを判定することができない。すなわち、例えば検出回路に何らかの不具合が生じると、片持ち梁モデル200によって評価された力と実際に受力体230に作用している力との間にズレが生じてしまうが、図1に示す片持ち梁モデル200は、このようなズレが生じているということを識別することができない。これに対し、図3に示す片持ち梁モデル200’によれば、片持ち梁モデル200’が正常に機能しているか否かを判定することができる。以下に、図3を参照して片持ち梁モデル200’について詳細に説明する。

図3に示す片持ち梁モデル200’は、本発明のトルクセンサによるトルクの検出原理及び当該トルクセンサが正常に機能しているか否かの判定原理を説明するためのものであり、図1に示す片持ち梁モデル200の各電極E21〜E32がそれぞれ2等分されたモデルである。すなわち、上部可撓電極E31が第1上部可撓電極E31aと第2上部可撓電極E31bとに2等分されており、下部可撓電極E32が第1下部可撓電極E32aと第2下部可撓電極E32bとに2等分されており、上部固定電極E21が第1上部固定電極E21aと第2上部固定電極E21bとに2等分されており、下部固定電極E22が第1下部固定電極E22aと第2下部固定電極E22bとに2等分されている。そして、第1上部可撓電極E31aとこれに対向する第1上部固定電極E21aとによって第1容量素子C11が形成され、第2上部可撓電極E31bとこれに対向する第2上部固定電極E21bとによって第2容量素子C12が形成され、第1下部可撓電極E32aとこれに対向する第1下部固定電極E22aとによって第3容量素子C21が形成され、第2下部可撓電極E32bとこれに対向する第2下部固定電極E22bとによって、第4容量素子C22が形成されている。

受力体230に力が加えられていない初期状態においては、第1上部可撓電極E31aとこれに対向する第1上部固定電極E21aとの離間距離及び対向面積、第2上部可撓電極E31bとこれに対向する第2上部固定電極E21bとの離間距離及び対向面積、第1下部可撓電極E32aとこれに対向する第1下部固定電極E22aとの離間距離及び対向面積、並びに、第2下部可撓電極E32bとこれに対向する第2下部固定電極E22bとの離間距離及び対向面積、がそれぞれ等しい。すなわち、初期状態において、第1〜第4容量素子C11〜C22の各静電容量値が、互いに等しい。

以上のような片持ち梁モデル200’の受力体230に下向きの力Fが加えられると、片持ち梁210は下方に向かって湾曲する。これに伴って、上部可撓電極E31及び下部可撓電極E32も下方に向かって湾曲する。このことにより、第1及び第2上部可撓電極E31a、E31bと第1及び第2上部固定電極E21a、E21bとの離間距離が増大して第1及び第2容量素子C11、C12の静電容量値が減少し、その一方で、第1及び第2下部可撓電極E32a、E32bと第1及び第2下部固定電極E22a、E22bとの離間距離が減少して第3及び第4容量素子C21、C22の静電容量値が増加する。これらの静電容量値の変動量に基づき、「第1及び第2容量素子C11、C12の静電容量値の和」と、「第3及び第4容量素子C21、C22の静電容量値の和」と、の差分として、作用した力を検出することができる。このような差分検出は、前述の通り、精度の高い検出値を得るのに貢献する。

すなわち、第1容量素子C11と第2容量素子C12とを並列に接続し、第3容量素子C21と第4容量素子C22とを並列に接続した場合、受力体230に加えられている力Fは、下式に基づいて評価され得る。なお、下式において、C11〜C22は、第1〜第4容量素子C11〜C22の静電容量値を示している。また、力と静電容量値とが「=」で結ばれているが、これらは互いに異なる物理量であるため、実際には所定の変換がなされた上で力Fが評価される。また、F1とは、下式の右辺に基づいて評価される力Fを意味しており、後述される他の式に基づいて評価される力Fと区別するための記号である。

[数1]

F1=(C21+C22)−(C11+C12)

受力体230に加えられた力Fは、第1容量素子C11の静電容量値と第3容量素子C21の静電容量値とに基づいて評価することも、第2容量素子C12の静電容量値と第4容量素子C22の静電容量値とに基づいて評価することも、可能である。すなわち、力Fは、以下のF2、F3によっても評価することができる。

[数2]

F2=C21−C11

F3=C22−C12

本発明においては、片持ち梁モデル200’が正常に機能しているか否かを判定するに当たって、上記F1〜F3が利用される。具体的には、片持ち梁モデル200’が正常に機能しているか否かを判定するには、第1容量素子C11と第2容量素子C12とを切り離し、及び、第3容量素子C21と第4容量素子C22とを切り離し、前述のF2及びF3の式に基づいて力Fが評価される。そして、F1とF2との差が所定の範囲内にあるか否かと、F2とF3との差が所定の範囲内にあるか否かと、を評価すればよい。そして、すべての差が所定の範囲内にあれば、片持ち梁モデル200’は正常に機能しており、いずれかの差が所定の範囲外にあれば、当該片持ち梁モデル200’は正常に機能していない(故障している)と判定すればよい。

もちろん、F1とF2との差が所定の範囲内にあるか否かと、F2とF3との差が所定の範囲内にあるか否かと、を評価する代わりに、F1とF3との差が所定の範囲内にあるか否かと、F2とF3との差が所定の範囲内にあるか否かと、を評価しても良い。

図3の片持ち梁モデル200’においては、当該片持ち梁モデル200’の構造上、F2とF3とは完全には一致しない。すなわち、片持ち梁210の第1固定部221側はわずかにしか変位しないが、当該片持ち梁210の受力体230側は相対的に大きく変位するため、F2とF3との間に差異が生じるのである。この差異を加味して、前述の所定の範囲を設定することにより、片持ち梁モデル200’が正常に機能しているか否かが適正に判定され得る。

なお、図3に示す片持ち梁モデル200’においては、第1〜第4容量素子C11〜C22の静電容量値がいずれも等しいことに鑑みると、前述の[数1]及び[数2]の右辺から明らかなように、F2及びF3はF1の略半分の値となる。このため、F1とF2、または、F1とF3を比較する際には、例えばF2ないしF3を2倍して、当該比較が適正に実行されるための処理がなされる。もちろん、この処理は、第1〜第4容量素子C11〜C22の各静電容量値に応じて適切になされるべきものである。

以上の判定方法を、実際の検出回路に基づいて説明する。

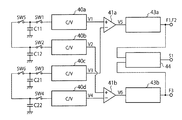

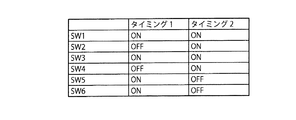

図4は、図3の片持ち梁モデル200’の受力体230に加えられた力を検出するための検出回路の一例を示す回路図であり、図5は、図4の検出回路に設けられているスイッチのON/OFFの接続状態を示す図表である。

図4の回路図においては、便宜上、第1容量素子C11と第2容量素子C12とを上下方向に並べ、第3容量素子C21と第4容量素子C22とを上下方向に並べて示している。図4に示すように、第1容量素子C11は、スイッチSW1を介して第1C/V変換器40aに選択的に接続可能となっており、第2容量素子C12は、スイッチSW2を介して第2C/V変換器40bに選択的に接続可能となっており、第3容量素子C21は、スイッチSW3を介して第3C/V変換器40cに選択的に接続可能となっており、第4容量素子C22は、スイッチSW4を介して第3C/V変換器40dに選択的に接続可能となっている。また、第1容量素子C11と第2容量素子C12とはスイッチSW5を介して選択的に接続可能となっており、第3容量素子要素C21と第4容量素子C22とは、スイッチSW6を介して選択的に接続可能となっている。

第1〜第4C/V変換器40a〜40dは、それぞれの容量素子C11〜C12の静電容量値を電圧値V1〜V4に変換する回路であり、変換後の電圧値V1〜V4は、それぞれ各静電容量値に対応した値になる。図4の第1差分演算器41aは、電圧値の差分「V1−V3(=V5)」を求め、これを第1信号処理部43aに出力する。同様に、第2差分演算器41bは、電圧値の差分「V2−V4(=V6)」を求め、これを第2信号処理部43bに出力する。

第1及び第2信号処理部43a、43bは、当該第1及び第2信号処理部43a、43bによる出力信号を比較するための比較部44に接続され、この比較部44の出力信号に基づいて、片持ち梁モデル200’が正常に機能しているか否かが判定されるようになっている。

受力体230に加えられた力を検出するには、各スイッチSW1〜SW6の接続状態を図5のタイミング1の列に記載されているように制御すればよい。すなわち、スイッチSW1、SW3、SW5及びSW6をONにし(接続し)、残りのスイッチSW2、SW4をOFFにする(切断する)。これにより、第1〜第4C/V変換器40a〜40dの出力V1〜V4は、下式で表される。

[数3]

V1=C11+C12

V2=0

V3=C21+C22

V4=0

従って、第1及び第2差分演算器41a、41bの出力V5、V6は、下式で表される。

[数4]

V5=V1−V3=(C11+C12)−(C21+C22)

V6=0

以上から、V5は「−F1」に対応する([数1]参照)ため、図5のタイミング1の接続状態によって、力Fを計測することができる。

次に、図3に示す片持ち梁モデル200’が正常に機能しているか否かを判定するには、各スイッチSW1〜SW6の接続状態を図5のタイミング2の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW4をONにし(接続し)、残りのスイッチSW5〜SW6をOFFにする(切断する)。これにより、第1〜第4C/V変換器40a〜40dの出力V1〜V4は、下式で表される。

[数5]

V1=C11

V2=C12

V3=C21

V4=C22

従って、第1及び第2差分演算器41a、41bの出力V5、V6は、下式で表される。

[数6]

V5=V1−V3=C11−C21

V6=V2−V4=C12−C22

以上から、V5は「−F2」に対応し、V6は「−F3」に対応する([数2]参照)ため、図5のタイミング2の接続状態にてF2とF3とを評価することができる。

そして、図4の比較部44が、(a)「F1−F2」が所定の範囲内にあるか否か、及び、(b)「F2−F3」が所定の範囲内にあるか否か、を評価する。これら(a)及び(b)の条件の少なくとも一方を満たしていない場合には、片持ち梁モデル200’は正常に機能していない(故障している)と判定される。この場合、図4の出力端子S1から、故障と判定されたことを示す故障診断信号が発信される。

スイッチSW1〜SW6のタイミング1とタイミング2との切替は、マイコンで行えばよい。タイミング1とタイミング2との接続状態は、例えば同じ時間ずつ交互に切り換えても良いし、タイミング1の接続状態とタイミング2の接続状態とを例えば100:1の時間比で切り替えて、力Fの測定時間を長くして、故障診断(タイミング2)の時間を相対的に短縮させても良い。

なお、前述したように、受力体230に作用した力Fは、F1〜F3のいずれによっても評価可能であるが、電極面積が大きい方が力の検出感度が高く、静止ノイズにも優れるため、F1によって測定することが好ましい。

また、図4の比較部44は、(c)「F1−F3」が所定の範囲内にあるか否か、及び、(b)「F2−F3」が所定の範囲内にあるか否か、を評価して、これら(c)及び(b)の条件の少なくとも一方を満たしていない場合に片持ち梁モデル200’が正常に機能していない(故障している)と判定しても良いし、(a)「F1−F2」が所定の範囲内にあるか否か、及び、(c)「F1−F3」が所定の範囲内にあるか否か、を評価し、これら(a)及び(c)の条件の少なくとも一方が当該所定の範囲内に無い場合には、片持ち梁モデル200’が正常に機能していない(故障している)と判定しても良い。

図4の検出回路においては、片持ち梁モデル200’が正常に機能しているか否かを判定するための回路が2系統設けられているため、例えば4つのC/V変換器40a〜40dのうちの1つが故障しても、2つの差分演算器41a、41bのうち1つが故障しても、あるいは2つの信号処理部43a、43bのうちの1つが故障しても、片持ち梁モデル200’が正常に機能しているか否かを判定することが可能である。

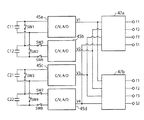

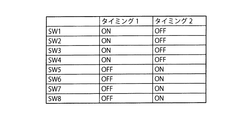

以上の検出回路の一例においては、第1及び第2容量素子C11、C12を並列に接続し、第3及び第4容量素子C21、C22を並列に接続することによって各2つの容量素子の加算ができる、という特徴に基づいて当該検出回路が構成されている。しかしながら、他の例においては、第1〜第4容量素子C11〜C22をそれぞれ独立にC/V変換しても良い。このような検出回路の回路図の例が、図6に示されている。また、図7には、図6の検出回路に設けられているスイッチSW1〜SW8のON/OFFの接続状態を示す図表が示されている。

図6の検出回路によって受力体230に加えられた力Fを検出するには、各スイッチSW1〜SW8の接続状態を図7のタイミング1の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW4をONにし(接続し)、残りのスイッチSW5〜SW8をOFFにする(切断する)。これにより、第1〜第4C/V変換器及びA/D変換器45a〜45dを介して、図6の第1マイコン47a及び第2マイコン47bに「C11+C12」に対応する出力信号と「C21+C22」に対応する出力信号とが、提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいてF1、すなわち「(C21+C22)−(C11+C12)」を演算し、力Fを計測する。

次に、片持ち梁モデル200’が正常に機能しているか否かを判定するには、各スイッチSW1〜SW8の接続状態を図7のタイミング2の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW4をOFFにし(切断し)、残りのスイッチSW5〜SW8をONにする(接続する)。これにより、図6の第1マイコン47a及び第2マイコン47bに対して「C11」、「C12」、「C21」及び「C22」に対応する出力信号がそれぞれ提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいてF2及びF3、すなわち「C11−C21」及び「C12−C22」を演算し、力Fを評価する。

そして、第1及び第2マイコン47a、47bは、例えば(a)「F1−F2」が所定の範囲内にあるか否か、及び、(b)「F2−F3」が所定の範囲内にあるか否か、を評価する。これら(a)及び(b)の条件の少なくとも一方を満たしていない場合には、片持ち梁モデル200’が正常に機能していない(故障している)と判定される。この場合、図6の出力端子S1、S2から、故障と判定されたことを示す故障診断信号が出力される。

図6に示す検出回路においては、2つのマイコン47a、47bが使用されているが、これは、一方のマイコンが故障しても他方のマイコンから、受力体230に加えられた力と、故障診断信号とを出力できるようにするためである。また、本センサのユーザーは、第1マイコン47aから出力されるF1〜F3及び故障診断信号と、第2マイコン47bから出力されるF1〜F3及び故障診断信号と、の両者を比較することができるため、検出回路によって出力された信号の信頼性を確認することができる。

もちろん、この場合も、比較部44は、(c)「F1−F3」が所定の範囲内にあるか否か、及び、(b)「F2−F3」が所定の範囲内にあるか否か、を評価して、これら(c)及び(b)の条件の少なくとも一方を満たしていない場合に片持ち梁モデル200’が正常に機能していない(故障している)と判定しても良いし、(a)「F1−F2」が所定の範囲内にあるか否か、及び、(c)「F1−F3」が所定の範囲内にあるか否か、を評価し、これら(a)及び(c)の条件の少なくとも一方が当該所定の範囲内に無い場合には、片持ち梁モデル200’が正常に機能していない(故障している)と判定しても良い。

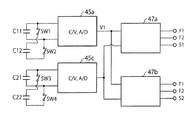

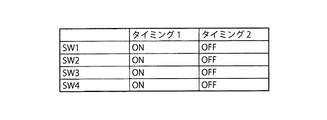

なお、F1及びF2のみによっても、受力体230に加えられた力の検出と、片持ち梁モデル200’が正常に機能しているか否かの判定と、を行うことができる。図8は、図3に示す片持ち梁モデル200’の受力体230に加えられた力を検出するための検出回路の更に他の例を示す回路図であり、図9は、図8の検出回路に設けられているスイッチのON/OFFの接続状態を示す図表である。

図8に示す検出回路においては、図6に示す検出回路から、第2容量素子C12にスイッチSW5及びSW6を介して選択的に接続される第2C/V変換器及びA/D変換器45bと、第4容量素子C22にスイッチSW7及びSW8を介して選択的に接続される第4C/V変換器及びA/D変換器45dとが、省略されている。

図8に示す検出回路によって受力体230に加えられた力Fを検出するには、各スイッチSW1〜SW4の接続状態を図9のタイミング1の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW4を全てONにする(接続する)。これにより、図8の第1マイコン47a及び第2マイコン47bに対して「C11+C12」に対応する出力信号と「C21+C22」に対応する出力信号とが、提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいてF1、すなわち「(C21+C22)−(C11+C12)」を演算し、力F1を評価する。

次に、片持ち梁モデル200’が正常に機能しているか否かを判定するには、各スイッチSW1〜SW4の接続状態を図9のタイミング2の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW4を全てOFFにする(切断する)。これにより、図8の第1マイコン47a及び第2マイコン47bに対して「C11」及び「C21」に対応する出力信号がそれぞれ提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいてF2、すなわち「C11−C21」を演算する。

そして、第1及び第2マイコン47a、47bは、「F1−F2」が所定の範囲内にあるか否かを評価する。「F1−F2」が所定の範囲内にない場合には、片持ち梁モデル200’は正常に機能していない(故障している)と判定される。この場合、図8の出力端子S1、S2から、故障と判定されたことを示す故障診断信号が出力されることになる。

次に、以上のような故障診断の原理を利用した本発明のトルクセンサについて説明する。

<<< §1. 本発明に係るトルクセンサの基本構造部 >>>

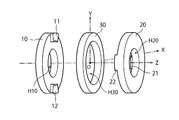

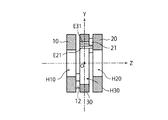

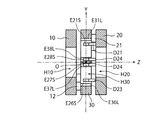

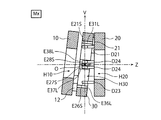

図10は、本発明の基本的な実施形態に係るトルクセンサの基本構造部の分解斜視図である。図示のように、この基本構造部は、左側支持体10と右側支持体20との間に、環状変形体30を配置し、これら3つの構成要素を相互に接合することによって構成される。ここでは、便宜上、図示のとおりXYZ三次元座標系を定義して、以下の説明を行うことにする。ここで、図10の水平方向に描かれたZ軸が、検出対象となるトルクの回転軸に相当し、このトルクセンサは、この回転軸まわり(Z軸まわり)のトルクを検出する機能を果たすことになる。

図10の中央に配置された環状変形体30は、検出対象となるトルクの作用により弾性変形を生じる材質からなり、その内部には、回転軸(Z軸)が挿通する貫通開口部H30が形成されている。一方、図10の左側に配置された左側支持体10は、環状変形体30の左側面を支持する部材であり、図10の右側に配置された右側支持体20は、環状変形体30の右側面を支持する部材である。ここに示す基本的な実施形態の場合、左側支持体10は、回転軸(Z軸)が挿通する貫通開口部H10が形成された環状部材であり、右側支持体20は、回転軸(Z軸)が挿通する貫通開口部H20が形成された環状部材である。

なお、一般に右側および左側という概念は、特定の観察方向から見た場合にのみ意味をもつ概念であるが、ここでは説明の便宜上、図10に示すとおり、回転軸(Z軸)が左右に伸びる水平線をなすような基準観察方向(右方向がZ軸の正方向となるような観察方向)から見たときに、環状変形体30の左側に隣接する位置に配置された支持体を左側支持体10と呼び、環状変形体30の右側に隣接する位置に配置された支持体を右側支持体20と呼ぶことにする。

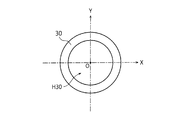

ここでは、環状変形体30の中心位置にXYZ三次元座標系の原点Oを定義しており、左側支持体10,環状変形体30,右側支持体20は、いずれもZ軸を中心軸とする円環状の部材によって構成されている。より具体的には、環状変形体30は、Z軸(回転軸)を中心軸として配置された円盤の中央部に、より径の小さな同心円盤の形状をした貫通開口部H30を形成することにより得られる円環状の部材からなる。同様に、左側支持体10および右側支持体20も、Z軸(回転軸)を中心軸として配置された円盤の中央部に、より径の小さな同心円盤の形状をした貫通開口部H10,H20を形成することにより得られる円環状の部材からなる。もちろん、貫通開口部H10、H20が設けられていなくても良く、左側支持体10と右側支持体20は円盤でも良い。

一方、左側支持体10の右側面には、右方に突出した2つの扇形の凸状部11,12が設けられており、この凸状部11,12の頂面が環状変形体30の左側面に接合されている。図示のとおり、凸状部11は環状変形体30の上部(Y軸正方向に位置する部分)に接合され、凸状部12は環状変形体30の下部(Y軸負方向に位置する部分)に接合される。同様に、右側支持体20の左側面には、左方に突出した2つの扇形の凸状部21,22が設けられており、この凸状部21,22の頂面が環状変形体30の右側面に接合されている。図示のとおり、凸状部21は環状変形体30の奥の部分(X軸正方向に位置する部分)に接合され、凸状部22は環状変形体30の手前の部分(X軸負方向に位置する部分)に接合される。

図11は、図10に示す3つの構成要素を相互に接合することにより得られるトルクセンサの基本構造部の側面図であり、図12は、この基本構造部をYZ平面で切断した側断面図である。ここに示す例の場合、図12に示すとおり、凸状部11,12は、左側支持体10と一体となった構造体であり、その頂面が環状変形体30の左側面に接合されている。同様に、凸状部21,22は、右側支持体20と一体となった構造体であり、その頂面が環状変形体30の右側面に接合されている。

結局、凸状部11,12は、環状変形体30の左側支持体10に対向する左側の側面上の左側接続点を、左側支持体10に接続する左側接続部材として機能し、凸状部21,22は、環状変形体30の右側支持体20に対向する右側の側面上の右側接続点を、右側支持体20に接続する右側接続部材として機能する。

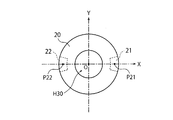

図13は、左側支持体10および凸状部11,12を図10の右方向から見た正面図、図14は、環状変形体30を図10の右方向から見た正面図、図15は、右側支持体20および凸状部21,22を図10の右方向から見た正面図である。図13において、凸状部11,12の中心位置に示されている点P11,P12は左側接続点であり、§2において、環状変形体30に対する接続位置を説明するために用いられる。同様に、図15において、凸状部21,22の中心位置に示されている点P21,P22は右側接続点であり、やはり§2において、環状変形体30に対する接続位置を説明するために用いられる。

なお、図13に示す部品(左側支持体10および凸状部11,12)と図13に示す部品(右側支持体20および凸状部21,22)とは、実際には、全く同一のものにするのが好ましい。この場合、図13に示す部品をY軸を回転軸として180°回転させて裏返し、更に、Z軸を回転軸として90°回転させれば、図15に示す部品に完全に一致する。したがって、実際には、図13に示す部品を2組用意し、図14に示す部品を1組用意すれば、図11に示す基本構造部を構成することができる。

図14に示すとおり、環状変形体30には、円形の貫通開口部H30が設けられているが、これは、検出に必要な弾性変形を生じさせるためのものである。後述するように、この基本構造部に検出対象となるトルクが作用した場合、環状変形体30は楕円形に変形する必要がある。このような環状変形体30の弾性変形のしやすさは、センサの検出感度を左右するパラメータになる。弾性変形しやすい環状変形体30を用いれば、微小なトルクでも検出可能な感度の高いセンサを実現することができるが、検出可能なトルクの最大値は抑制されることになる。逆に、弾性変形しにくい環状変形体30を用いれば、検出可能なトルクの最大値を大きくとることができるが、感度は低下するため、微小なトルクの検出はできなくなる。

環状変形体30の弾性変形のしやすさは、Z軸方向の厚み(薄くするほど弾性変形しやすい)および貫通開口部H30の径(大きくするほど弾性変形しやすい)に依存して決まり、更に、その材質にも依存して決まる。したがって、実用上は、トルクセンサの用途に応じて、環状変形体30の各部の寸法や材質を適宜選択すればよい。

一方、左側支持体10および右側支持体20は、本発明の検出原理上、弾性変形を生じる部材である必要はない。むしろ、作用したトルクが環状変形体30の変形に100%寄与するようにするためには、左側支持体10および右側支持体20は、完全な剛体である方が好ましい。図示の例において、左側支持体10および右側支持体20として、中心部に貫通開口部H10,H20を有する環状の構造体を用いた理由は、弾性変形しやすくするためではなく、回転軸(Z軸)に沿って、左側支持体10、環状変形体30、右側支持体20の各貫通開口部H10,H30,H20を貫く挿通孔が確保されるようにするためである。

図12の側断面図を見れば明らかなように、この基本構造部は、内部が中空となる構造を採っている。このような中空部分を有するトルクセンサを、ロボットアームの関節部分に組み込んで利用する場合、この中空部分に減速機などを配置することができ、総合的に省スペースのロボットアームを設計することが可能になる。これは、中実丸棒形状をしたトーションバーのねじれを利用する従来型のトルクセンサでは実現困難であった利点のひとつである。

このように、本発明に係るトルクセンサでは、環状変形体30は、トルク検出に必要な程度の弾性変形を生じる材質で構成する必要があるが、左側支持体10および右側支持体20は、弾性変形を生じる必要はなく、むしろ剛性の高い材質を用いて構成するのが好ましい。実用上、左側支持体10,右側支持体20,環状変形体30の材料としては、絶縁材料を利用するのであれば、プラスチックなどの合成樹脂を用いれば十分であり、導電材料を利用するのであれば(この場合、後述するように、電極が短絡しないよう必要箇所に絶縁を施す必要がある)、ステンレス、アルミニウムなどの金属を用いれば十分である。もちろん、絶縁材料と導電材料とを組み合わせて利用してもかまわない。

左側支持体10、右側支持体20、環状変形体30は、いずれも軸方向の厚みが小さな扁平構造体によって構成することができるので、センサ全体の軸長を短く設定することが可能になる。また、環状変形体30の形状の変位によってトルク検出が行われるので、環状変形体30としては、弾性変形を生じる材質を用いる必要があるものの、比較的高い剛性をもった材質を利用しても、高精度の検出が可能になる。

<<< §2. 本発明におけるトルクの検出原理 >>>

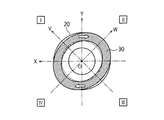

続いて、ここでは、§1で述べた基本構造部にトルクが作用した場合、各部がどのように変形するかを考えてみる。図16は、図11に示す基本構造部をXY平面で切断し、図11の左方向から見た断面図である。なお、この図16に示されたXY座標系は、通常のXY座標系を裏側から見たものになる(X軸正方向は図の左方向になる)。したがって、このXY座標系では、左上領域が第1象限、右上領域が第2象限、右下領域が第3象限、左下領域が第4象限になる。図示のI〜IVは、この座標系の各象限を示すものである。図16にハッチングを施した断面部分は、環状変形体30の部分に相当し、その奥に、右側支持体20が見えている。図16の点P11〜P22は、図13および図15に示した各接続点P11〜P22のXY平面上への正射影投影像である。

すなわち、図16において、Y軸上に配置された点P11,P12は、左側支持体10の凸状部11,12の接合位置(接合面の中心点)を示しており、X軸上に配置された点P21,P22は、右側支持体20の凸状部21,22の接合位置(接合面の中心点)を示している。結局、環状変形体30の左側面は、Y軸に沿った2箇所の接続点P11,P12において左側支持体10に接合され、環状変形体30の右側面は、X軸に沿った2箇所の接続点P21,P22において右側支持体20に接合されていることになる。

このように、環状変形体30の上下の2箇所を左側支持体10に接合し、左右の2箇所を右側支持体20に接合して、各接続点が90°ずつずれるようにすれば、トルクの作用によって、環状変形体30を効率的に変形させることができる。

図16に示す例の場合、環状変形体30の両側面をXY平面上に投影して正射影投影像を得た場合に、第1の右側接続点P21の投影像が正のX軸上、第2の右側接続点P22の投影像が負のX軸上、第1の左側接続点P11の投影像が正のY軸上、第2の左側接続点P12の投影像が負のY軸上に配置されていることになる。このような配置を行うと、環状変形体30を軸対称性をもった楕円に変形させることができるので、軸対称性をもった検出値を得ることができる。

本発明に係るトルクセンサは、図11に示す基本構造部において、左側支持体10と右側支持体20との間に相対的に加わるトルク(回転モーメント)を検出するものであり、検出値は、両支持体10,20間に相対的に作用する力を示すものである。そこで、ここでは説明の便宜上、右側支持体20に負荷がかかった状態において、左側支持体10に加わった回転モーメントを検出対象となるトルクとして考えることにする(もちろん、左側支持体10に負荷がかかった状態において、右側支持体20に加わった回転モーメントを検出対象となるトルクとしても等価である。)。

たとえば、ロボットアームの関節部分にこのトルクセンサを利用した一例として、左側支持体10にモータなどの駆動源を取り付け、右側支持体20にロボットハンドを取り付けた例を考えてみよう。ロボットハンドに重量のある物体が把持されている状態で、駆動源から左側支持体10に対して回転駆動力を加えたとすると、この回転駆動力が関節部分を構成する基本構造部を介して、ロボットハンド側へと伝達されることになる。この場合、右側支持体20を回転駆動させようとするトルクが作用することになり、当該トルクは、右側支持体20を固定した状態において、左側支持体10に加わった回転モーメントに相当する。

さて、このような回転モーメントが、図16に示す構造体にどのような変化をもたらすかを考えてみる。右側支持体20を固定すると、図16に示すX軸上の接続点P21,P22の位置は固定状態となる。一方、左側支持体10に対して、たとえば、図16において時計まわりの方向に回転モーメントが加わったとすると、Y軸上の接続点P11,P12は時計まわりに移動しようとする。そうなると、必然的に、第1象限Iに位置する円弧P21−P11の部分は内側方向に縮み、第2象限IIに位置する円弧P11−P22の部分は外側に膨らみ、第3象限IIIに位置する円弧P22−P12の部分は内側方向に縮み、第4象限IVに位置する円弧P12−P21の部分は外側に膨らむことになる。

図17は、図16に示す構造体に、このような変形が生じた状態を示す断面図である。すなわち、図11に示す基本構造部にZ軸正まわりのトルクが作用した場合に、この基本構造部をXY平面で切断し、図11の左方向から見た断面図である。なお、本願では、任意の座標軸に関して、右ねじを当該座標軸の正方向に進めるための回転方向を正方向と定義し、右ねじを当該座標軸の負方向に進めるための回転方向を負方向と定義している。したがって、図17において、Z軸正まわりのトルクは、図に白抜き矢印で示すとおり時計まわりの方向に作用するトルクということになる。

図17に描かれた破線は、環状変形体30の変形前の状態(図16の状態)を示している。この破線を参考にすれば、Z軸正まわりのトルクが作用したことにより、環状変形体30は楕円形に変形していることが容易に把握できよう。ここでは、説明の便宜上、XY平面上に、原点Oを通りX軸およびY軸に対して45°をなすV軸およびW軸を定義する。V軸は第1象限Iを正方向とする座標軸であり、W軸は第2象限IIを正方向とする座標軸である。図示のとおり、環状変形体30は、V軸を短軸方向、W軸を長軸方向とする楕円に変形しており、V軸およびW軸に対して軸対称性を有している。このような軸対称性は、§3で述べる方法でトルクの検出値を得る場合に好都合である。

図示の実施形態において、軸対称性をもった変形が生じるのは、図16に示すとおり、無負荷時(トルクが作用していない時)に環状変形体30が完全な円形をしており、環状変形体30の両側面をXY平面上に投影して正射影投影像を得た場合に、第1の右側接続点P21の投影像が正のX軸上、第2の右側接続点P22の投影像が負のX軸上、第1の左側接続点P11の投影像が正のY軸上、第2の左側接続点P12の投影像が負のY軸上に配置されているためである。

作用したトルクが大きければ大きいほど、環状変形体30はより扁平した楕円に変形することになる。したがって、図17において、環状変形体30のV軸上に位置する部分の原点Oからの距離や、環状変形体30のW軸上に位置する部分の原点Oからの距離を測定することができれば(これらの距離は、破線で示す変形前の位置からの変位量を示す情報になる)、作用したトルクの大きさを求めることができる。別言すれば、環状変形体30の内周面もしくは外周面の径方向の変位を測定することができればよい。

一方、逆向きにトルクが作用した場合、すなわち、Z軸負まわりのトルクが作用した場合は、図17に示す例とは逆に、環状変形体30(の接続点P11,P12)に対して反時計まわりの回転力が作用するため、環状変形体30は、V軸を長軸方向、W軸を短軸方向とする楕円に変形する。したがって、環状変形体30のV軸上に位置する部分あるいはW軸上に位置する部分の変位方向は、図17に示す例とは逆の方向になる。

結局、環状変形体30のV軸上に位置する部分あるいはW軸上に位置する部分の変位を測定すれば、作用したトルクの方向および大きさの双方を検出することが可能になる。たとえば、環状変形体30の内周面とV軸との交点の位置をモニタした場合、破線で示す基準位置から内側方向に変位した場合はZ軸正まわりのトルクが加わっており、外側方向に変位した場合はZ軸負まわりのトルクが加わっていると判断できる。あるいは、環状変形体30の内周面とW軸との交点の位置をモニタした場合、破線で示す基準位置から外側方向に変位した場合はZ軸正まわりのトルクが加わっており、内側方向に変位した場合はZ軸負まわりのトルクが加わっていると判断できる。もちろん、変位量の絶対値は、作用したトルクの大きさを示すものになる。

本発明に係るトルクセンサにおいて生じる環状変形体30の径方向の変位は、環状変形体30に生じたねじれ角度が小さくても、環状変形体の径次第で比較的大きな変位になる。このため、比較的剛性が高い環状変形体30を用いたとしても、十分な感度をもったトルク検出が可能になる。

以上が、本発明におけるトルクの検出原理である。本発明では、このような原理に基づくトルク検出を行うために、これまで述べてきた基本構造部に、更に、容量素子と検出回路とを付加することになる。

<<< §3. 容量素子と検出回路 >>>

上述したとおり、本発明では、図3に示す基本構造部に、更に、容量素子と検出回路を付加し、トルクセンサを構成することになる。図17に示すように、トルクの作用により、環状変形体30は楕円に変形する。このような変形により、最も大きな変位を生じる部分は、V軸上に位置する部分あるいはW軸上に位置する部分であるから、環状変形体30の特定部分の変位に基づいて、環状変形体30の変形量(作用したトルクの大きさ)を測定するには、V軸上に位置する部分あるいはW軸上に位置する部分の変位を測定するのが最も効率的である。

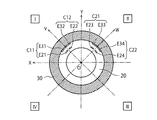

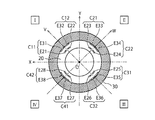

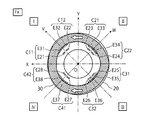

そこで、ここで述べる実施形態では、環状変形体30の内周面のV軸上に位置する領域およびW軸上に位置する領域に変位電極を形成している。図18は、内周面に変位電極E31〜E34を形成した状態の環状変形体30を、図11の左方向から見た平面図である。説明の便宜上、X,Y,V,W軸が重ねて描かれている。変位電極E31及びE32は、V軸の正の領域と環状変形体30の内周面との交差領域に形成された電極であり、変位電極E33及びE34は、W軸の正の領域と環状変形体30の内周面との交差領域に形成された電極である。より具体的には、図11から確認されるように、変位電極E31及びE32はV軸を挟んで、当該V軸近傍に対称的に配置されており、変位電極E33及びE34はW軸を挟んで当該W軸に対称的に配置されている。これら変位電極E31〜E34の奥行き寸法(図18の紙面に垂直方向の寸法)は、環状変形体30の奥行き寸法に等しい。この例の場合、変位電極E31〜E34は、環状変形体30の内周面に、蒸着やメッキ等の方法で形成された金属膜などの導電層によって構成されている。もちろん、環状変形体30がアルミニウムやステンレスのような金属でできている場合は、環状変形体30自体が導電性をもつため、絶縁層を介して変位電極E31〜E34を形成する必要がある。

一方、これら変位電極E31〜E34に対向する位置には、それぞれ固定電極E21〜E24が設けられ、右側支持体20に固定されている。図19は、これら固定電極E21〜E24を取り付けた状態の右側支持体20を、図11の左方向から見た平面図である。ここでも、説明の便宜上、X,Y,V,W軸が重ねて描かれている。固定電極E21及びE22は、V軸の正の領域に配置され、変位電極E31及びE32にそれぞれ対向している。固定電極E23及びE24は、W軸の正の領域に配置され、変位電極E33及びE34にそれぞれ対向している。

図20は、図19に示す右側支持体20の側面図である。図示のとおり、固定電極E23及びE24は、右側支持体20の左側面から回転軸に沿った方向(Z軸負方向)に突き出した導電板によって構成されている。なお、固定電極E21及びE22は、固定電極E23及びE24の奥に隠れているため、図20には現れていない。

図21は、図12に示す基本構造部に変位電極および固定電極を付加した構造体をVZ平面で切断した側断面図である。図12がYZ平面で切断した側断面図であるのに対して、図21はVZ平面で切断した側断面図であるため、図21の上方は、Y軸方向ではなく、図18および図19に示すV軸方向となっている。この図21の側断面図には、V軸上に配置された変位電極E31と固定電極E21とが互いに対向している状態が明瞭に示されている。変位電極E31〜E34は、環状変形体30の内周面に固着された電極であるため、環状変形体30の変形に依存して変位する。一方、固定電極E21〜E24は、右端が右側支持体20に固定されており、環状変形体30の変形にかかわらず、常に一定の位置を保つことになる。

結局、変位電極E31の固定電極E21に対する相対位置及び変位電極E32の固定電極E22に対する相対位置は、環状変形体30の変形に依存して変化することになる。別言すれば、変位電極E31と固定電極E21との電極間距離及び変位電極E32と固定電極E22との電極間距離は、環状変形体30の変形に依存して変化する。図21には示されていないが、W軸近傍に配置された変位電極E33と固定電極E23との関係及び変位電極E34と固定電極E24との関係も、全く同様である。

図22は、図11に示す基本構造部に上述した変位電極および固定電極を付加した構造体をXY平面で切断し、図11の左方向から見た断面図である。この断面図では、V軸上に配置された変位電極E31、E32と固定電極E21、E22とが互いに対向し、W軸上に配置された変位電極E33、E34と固定電極E23、E24とが互いに対向した状態が明瞭に示されている。

本実施の形態の場合、変位電極E31〜E34は、環状変形体30の内周面に形成された導電層によって構成されているため、その表面は環状変形体30の内周に沿った曲面になる。そこで、これらに対向する固定電極E21〜E24も、曲面状の電極にしている。別言すれば、変位電極E31〜E34や固定電極E21〜E24の表面は、Z軸を中心軸とした同心状の円柱表面によって構成されている。もっとも、各電極の表面形状は容量素子を構成する役割を果たすことができれば、どのような形状であってもよいので、表面が平面となる平板状の電極を用いてもかまわない。

なお、本願図面では、図示の便宜上、各変位電極および各固定電極の厚みの実寸を無視して描いてある。たとえば、変位電極E31〜E34を、環状変形体30の内周面に形成された導電層(蒸着層やメッキ層)によって構成した場合、その厚みは、数μm程度に設定することができる。これに対して、固定電極E21〜E24を、右側支持体20の左側面から突き出した導電板(金属板)によって構成した場合、実用上の強度を確保するために、その厚みは、数mm程度確保するのが好ましい。したがって、図22等では、便宜上、変位電極の厚みと固定電極の厚みを同じ寸法で描いてあるが、これら電極の厚みの実寸は、製造工程や実用上の強度を考慮して、それぞれ適当な値に設定されるべきものである。

図23は、図22に示す基本構造部に対して、Z軸正まわりのトルクが作用したときの状態を示すXY断面図である。§2で述べたとおり、このようなトルクが作用すると、環状変形体30は楕円状に変形し、V軸は当該楕円の短軸方向、W軸は当該楕円の長軸方向になる。その結果、V軸近傍に配置された一対の電極E21,E31の電極間隔及び一対の電極E22,E32の電極間隔は共に狭まり、W軸近傍に配置された一対の電極E23,E33の電極間隔及び一対の電極E24,E34の電極間隔は共に広がることになる。そこで、一対の電極E21,E31により容量素子C11を構成し、一対の電極E22,E32により容量素子C12を構成し、一対の電極E23,E33により容量素子C21を構成し、一対の電極E24,E34により容量素子C22を構成しておけば、これら容量素子C11〜C22の静電容量値の変動量として、作用したトルクの方向および大きさを検出することが可能になる。

たとえば、図22に示す無負荷状態(トルクが作用していない状態)を基準として、電極E21,E31からなる容量素子C11の静電容量値及び電極E22,E32からなる容量素子C12の静電容量値の変動に着目すると、図23に示すようにZ軸正まわりのトルクが作用すると、電極間隔が狭まるため、静電容量値は共に増加することになり、逆に、Z軸負まわりのトルクが作用すると、電極間隔が広がるため、静電容量値は共に減少することになる。したがって、静電容量値の増加変動はZ軸正まわりのトルクが作用していることを示し、静電容量値の減少変動はZ軸負まわりのトルクが作用していることを示すことになる。もちろん、変動量の絶対値は、作用したトルクの大きさを示すことになる。

同様に、電極E23,E33からなる容量素子C21の静電容量値及び電極E24,E34からなる容量素子C22の静電容量値の変動に着目すると、図23に示すようにZ軸正まわりのトルクが作用すると、電極間隔が広がるため、静電容量値は共に減少することになり、逆に、Z軸負まわりのトルクが作用すると、電極間隔が狭まるため、静電容量値は共に増加することになる。したがって、静電容量値の減少変動はZ軸正まわりのトルクが作用していることを示し、静電容量値の増加変動はZ軸負まわりのトルクが作用していることを示すことになる。もちろん、変動量の絶対値は、作用したトルクの大きさを示すことになる。

結局、容量素子C11〜C22のいずれを用いても、Z軸まわりのトルク検出が可能であり、理論的には、いずれか1つの容量素子のみを用いれば足りる。ただし、実用上は、容量素子C11〜C22の全てを用いた検出を行うのが好ましい。すなわち、環状変形体30が楕円に変形した際の短軸位置(V軸近傍)に容量素子C11,C12を並列に接続して設けておき、長軸位置(W軸近傍)に容量素子C21,C22を並列に接続して設けておけば、同一のトルクが加わった場合、短軸位置(V軸近傍)では電極間隔が狭まり静電容量値が増加するのに対して、長軸位置(W軸近傍)では電極間隔が広がり静電容量値が減少するので、両静電容量値「C11+C12」とC「21+C22」との差分として、作用したトルクを検出することができる。結局、このような容量素子C11〜C22の静電容量値の変動に基づく差分検出は、§0において説明した片持ち梁モデル200に基づく力の差分検出と共通している。

すなわち、このような差分検出を行うための検出回路としては、図2に示す検出回路を設けておけばよいが、本実施の形態においては、図4に示す検出回路が採用されている。図4の検出回路によれば、§0と同様にして、トルクセンサに作用するトルクを測定することができ、更に、当該トルクセンサが正常に機能しているか否かについて判定することもできる。すなわち、§0における「力」を「トルク」と読み替えることによって、本実施の形態のトルクセンサによるトルクの測定原理及び当該トルクセンサの故障診断原理が理解され得る。

図22に示す例において、変位電極E31〜E34を同一形状、同一サイズの電極によって構成し、固定電極E21〜E24を同一形状、同一サイズの電極によって構成し、V軸に対する電極E31,E21の位置関係及び電極E32,E22の位置関係と、W軸に対する電極E33,E23の位置関係及び電極E34,E24の位置関係と、が同一になるように設定すれば、図22に示す無負荷状態において、容量素子C11〜C22の静電容量値は等しくなる。したがって、図5に示すタイミング1の接続状態において、図4に示す検出回路の出力端子T1,T2に出力される電圧値は0になる。

これに対して、図23に示す例のように、Z軸正まわりのトルクが作用すると、容量素子C11,C12の静電容量値は大きくなり、容量素子C21,C22の静電容量値は小さくなるので、図4に示す検出回路の出力端子T1に出力される電圧値は正の値となり、トルクが大きいほどその絶対値は大きくなる。逆に、Z軸負まわりのトルクが作用すると、容量素子C11,C12の静電容量値は小さくなり、容量素子C21,C22の静電容量値は大きくなるので、図24に示す検出回路の出力端子T1に出力される電圧値は負の値となり、トルクが大きいほどその絶対値は大きくなる。かくして、出力端子T1には、符号を含めたトルクの検出値が得られる。

一方、トルクセンサが正常に機能しているか否かを評価する場合には、§0で説明したように、図5のタイミング1の接続状態において容量素子C11〜C22から測定されるトルクとタイミング2の接続状態とにおいて容量素子C11〜C22から測定されるトルクとを比較し、その差が所定の範囲内にあるか否かを評価すればよい。具体的な評価方法及び故障の判定方法については、§0に記載したとおりである。

なお、ここに示す実施形態では、各固定電極E21〜E24を、右側支持体20に固定しているが、固定電極は左側支持体10に固定してもかまわない。たとえば、図21に示す例の場合、固定電極E21は、右側支持体20の左側面から左側へ突き出した導電板によって構成されているが、左側支持体10の右側面から右側へ突き出した導電板によって固定電極E21を構成してもかまわない。要するに、固定電極E21は、変位電極E31に対向する定位置に、環状変形体30の変形にかかわらず維持されるように設けられていればよい。

また、ここに示す実施形態では、変位電極E31〜E34を、環状変形体30の内周面に固定しているが、変位電極は、環状変形体30の外周面に固定してもかまわない。図23を見れば明らかなように、環状変形体30が楕円に変形した際に変位を生じるのは、環状変形体30の内周面だけではなく、外周面も同じように変位を生じる。したがって、変位電極は環状変形体30の外周面に形成してもよい。この場合、変位電極に対向する固定電極は、変位電極の更に外側に配置すればよい。もっとも、環状変形体30の外側に各電極を配置する構造を採ると、センサの全体的なサイズが大きくなり、また、各電極部分が破損しやすくなるので、実用上は、これまで述べた実施形態のように、環状変形体30の内周面に変位電極を設けるのが好ましい。ただし、後述の図43及び図44に示す変形例では、変位電極を外側に配置してもサイズは同じである。

結局、本発明に係るトルクセンサは、§1で説明した基本構造部(左側支持体10,右側支持体20,環状変形体30)に、環状変形体30の内周面もしくは外周面に固定され環状変形体30の弾性変形に起因した変位を生じる変位電極と、この変位電極に対向する位置に配置され、左側支持体10もしくは右側支持体20に固定された固定電極と、これら変位電極および固定電極によって構成される容量素子の静電容量値の変動量に基づいて、右側支持体20に負荷がかかった状態において左側支持体10に作用した回転軸まわりのトルクを示す電気信号を出力する検出回路と、を付加することにより構成されるセンサということになる。

以上のような本実施の形態のトルクセンサによれば、第1〜第4容量素子C11〜C22の静電容量値の変動量に対応する電気信号に基づくトルクT1と、第1及び第3容量素子C11、C21の静電容量値の変動量、並びに、第2及び第4容量素子C21、C22の静電容量値の変動量、のいずれか一方に対応する電気信号に基づくトルクT2ないしT3と、を比較するため、トルクセンサが正常に機能しているか否かを当該トルクセンサ自身で判定することができる。このため、複数のトルクセンサを使用することなく、すなわちコスト及び設置スペースを最小化しつつ、故障の判定(正常に機能しているか否かの判定)が可能なトルクセンサを提供することができる。

具体的には、検出回路は、トルクT1と、トルクT2ないしT3と、の差が所定の範囲内にあるか否か、及び、トルクT2とトルクT3との差が所定の範囲内にあるか否か、を判定することによって、トルクセンサが正常に機能しているか否かを判定する。このため、トルクセンサが正常に機能しているか否かを容易かつ確実に判定することができる。トルクを検出するためには、(C11+C12)と(C21+C22)との差に基づくトルクT1を利用することが望ましい。これは、C11とC21との差に基づくトルクT2や、C21とC22との差に基づくトルクT3を利用する場合よりも、S/Nの点で優れているためである。

<<< §4. 8組の容量素子を用いる変形例 >>>

§3では、円環状の環状変形体30をトルクの作用により楕円形に変形させる基本構造部を用いて、楕円の短軸方向および長軸方向にそれぞれV軸、W軸を定義し、V軸およびW軸の位置にそれぞれ容量素子を2組ずつ配置してトルクを検出すると共に、トルクセンサが正常に機能しているか否かを判定する方法の一例を述べた。ここでは、合計8組の容量素子を用いて、検出精度を更に向上させた変形例を説明する。

この§4で述べるトルクセンサも、§3で述べた実施形態と同様に、図11に示す基本構造部を用いる。§3で述べた実施形態との相違点は、合計8組の容量素子を用い、検出回路が、この8組の容量素子の静電容量値に基づくトルク検出し、及び、トルクセンサが正常に機能しているか否かを判定する点である。

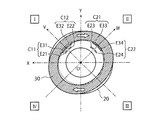

図24は、この8組の容量素子を用いる変形例に係るトルクセンサのXY平面での断面図である。図22に示す基本的な実施形態と比べると、新たに4枚の変位電極E35〜E38と4枚の固定電極E25〜E28が付加されていることがわかる。すなわち、正のV軸近傍には、第1及び第2変位電極E31,E32と第1及び第2固定電極E21、E22とが配置され、正のW軸近傍には、第3及び第4変位電極E33,E34と第3及び第4固定電極E23,E24とが配置され、負のV軸近傍には、第5及び第6変位電極E35,E36と第5及び第6固定電極E25,E26とが配置され、負のW軸近傍には、第7及び第8変位電極E37,E38と第7及び第8固定電極E27,E28とが配置されている。

もちろん、各変位電極E31〜E38はいずれも環状変形体30の内周面に固定されており、各固定電極E21〜E28は、それぞれ各変位電極E31〜E38に対向する位置にくるように、端部が右側支持体20(左側支持体10でもよい)に固定されている。

結局、XY座標系において、第1象限Iには、第1変位電極E31と第1固定電極E21とによって構成される第1容量素子C11及び第2変位電極E32と第2固定電極E22とによって構成される第2容量素子C12が配置され、第2象限IIには、第3変位電極E33と第3固定電極E23とによって構成される第3容量素子C21及び第4変位電極E34と第4固定電極E24とによって構成される第4容量素子C22が配置され、第3象限IIIには、第5変位電極E35と第5固定電極E25とによって構成される第5容量素子C31及び第6変位電極E36と第6固定電極E26とによって構成される第6容量素子C32が配置され、第4象限IVには、第7変位電極E37と第7固定電極E27とによって構成される第7容量素子C41及び第8変位電極E38と第8固定電極E28とによって構成される第8容量素子C42が配置されている。

ここで、前述したトルク検出に関して、第5及び第6容量素子C31,C32の挙動は、第1及び第2容量素子C11,C12の挙動とそれぞれ同じであり、第7及び第8容量素子C41,C42の挙動は、第3及び第4容量素子C21,C22の挙動と同じである。たとえば、図24に示す無負荷状態のセンサに対して、Z軸正まわりのトルクが作用すると、図25に示す変形状態へと遷移し、容量素子C11,C12,C31,C32の電極間隔が狭まるため静電容量値は増加し、容量素子C21,C22,C41,C42の電極間隔が広がるため静電容量値は減少する。Z軸負まわりのトルクが作用した場合は、これと逆の現象が生じる。

したがって、この変形例の場合、図26の回路図に示されているような検出回路を用いれば、Z軸まわりのトルクを検出すると共に、トルクセンサが正常に機能しているか否かを判定することができる。この回路図に示すE21〜E38は、図24および図25に示す各電極であり、C11〜C42は、これらの電極によって構成される容量素子である。C/V変換器40a〜40hは、それぞれ容量素子C11〜C42の静電容量値を電圧値V1〜V8に変換する回路であり、変換後の電圧値V1〜V8は、それぞれ各静電容量値に対応した値になる。図26の第1差分演算器41aは、「V1−V3」なる演算を行い、その演算結果V9を第1及び第2加算演算器42a、42bに出力する。第2差分演算器41bは、「V2−V4」なる演算を行い、その演算結果V10を第3加算演算器42cに出力する。第3差分演算器41cは、「V5−V7」なる演算を行い、その演算結果V11を第1及び第2加算演算器42a、42bに出力する。第4差分演算器41dは、「V6−V8」なる演算を行い、その演算結果V12を第3加算演算器42cに出力する。

そして、第1加算演算器42aは、「V9+V11」なる演算を行い、その演算結果V13を、第1信号処理部43aを介して出力端子T1及び比較部44に出力する。第2加算演算器42bは、第1加算演算器42aと同様に「V9+V11」なる演算を行い、その演算結果V13を、第2信号処理部43bを介して出力端子T2及び比較部44に出力する。第3加算演算器42cは、「V10+V12」なる演算を行い、その演算結果V14を、第3信号処理部43cを介して出力端子T3及び比較部44に出力する。

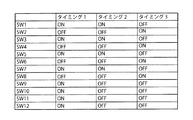

図26に示すように、この回路図にはスイッチSW1〜SW12の12のスイッチが設けられており、これらのスイッチの接続状態が、図27に示す図表に基づいて切り替えられる。すなわち、タイミング1においては、出力V1〜V14は以下の式で表される。

[数7]

V1=C11+C12

V2=0

V3=C21+C22

V4=0

V5=C31+C32

V6=0

V7=C41+C42

V8=0

V9=V1−V3=(C11+C12)−(C21+C22)

V10=V2−V4=0

V11=V5−V7=(C31+C32)−(C41+C42)

V12=V6−V8=0

V13=V9+V11=(C11+C12)−(C21+C22)+(C31+C32)−(C41+C42)

V14=V10+V12=0

結局、図26に示す検出回路は、タイミング1において、「第1容量素子C11の静電容量値と、第2容量素子C12の静電容量値と、第5容量素子C31の静電容量値と、第6容量素子C32の静電容量値の和」と、「第3容量素子C21の静電容量値と、第4容量素子C22の静電容量値と、第7容量素子C41の静電容量値と、第8容量素子C42の静電容量値と、の和」と、の差に相当する電気信号を、作用したトルクT1を示す電気信号として出力する機能を有する。

さらに、図27のタイミング2及びタイミング3の接続状態によって、トルクセンサが正常に機能しているか否かについて判定することができる。タイミング2の接続状態においては、出力V1〜V14は以下の式で表される。

[数8]

V1=C11

V2=0

V3=C21

V4=0

V5=C31

V6=0

V7=C41

V8=0

V9=V1−V3=C11−C21

V10=V2−V4=0

V11=V5−V7=C31−C41

V12=V6−V8=0

V13=V9+V11=(C11−C21)+(C31−C41)

V14=V10+V12=0

結局、図26に示す検出回路は、タイミング2において、「第1容量素子C11の静電容量値と、第3容量素子C21の静電容量値と、の差」と、「第5容量素子C31の静電容量値と、第7容量素子C41の静電容量値、の差」と、の和に相当する電気信号を、作用したトルクT2を示す電気信号として出力する機能を有する。

更に、タイミング3においては、出力V1〜V14は以下の式で表される。

[数10]

V1=0

V2=C12

V3=0

V4=C22

V5=0

V6=C32

V7=0

V8=C42

V9=V1−V3=0

V10=V2−V4=C12−C22

V11=V5−V7=0

V12=V6−V8=C32−C42

V13=V9+V11=0

V14=V10+V12=(C12−C22)+(C32−C42)

結局、図26に示す検出回路は、タイミング3において、「第2容量素子C12の静電容量値と、第4容量素子C22の静電容量値と、の差」と、「第6容量素子C32の静電容量値と、第8容量素子C42の静電容量値、の差」と、の和に相当する電気信号を、作用したトルクT3を示す電気信号として出力する機能を有する。

そして、図26の比較部44は、例えば(a)「T1−T2」が所定の範囲内にあるか否か、並びに、(b)「T2−T3」が所定の範囲内にあるか否か、を評価する。これら(a)及び(b)の条件の少なくとも一方を満たしていない場合には、トルクセンサは正常に機能していない(故障している)と判定される。この場合、図26の出力端子Sから、故障と判定されたことを示す故障診断信号が発信される。

もちろん、比較部44は、(c)「T1−T3」が所定の範囲内にあるか否か、及び、(b)「T2−T3」が所定の範囲内にあるか否か、を評価して、これら(c)及び(b)の条件の少なくとも一方を満たしていない場合にトルクセンサが正常に機能していない(故障している)と判定しても良いし、(a)「T1−T2」が所定の範囲内にあるか否か、及び、(c)「T1−T3」が所定の範囲内にあるか否か、を評価し、これら(a)及び(c)の条件の少なくとも一方が当該所定の範囲内に無い場合には、トルクセンサが正常に機能していない(故障している)と判定しても良い。

このように、合計8組の容量素子C11〜C42を、V軸およびW軸の正負両側に設けるようにすれば、静電容量値が増加する4組の容量素子と、静電容量値が減少する4組の容量素子と、を用いた差分検出が可能になり、検出精度は更に向上する。

図26において、第1信号処理部43aと第2信号処理部43bとは、全く同じ構成である。図27のタイミング1でT1を出力し、タイミング2でT2を出力し、タイミング3でT3を出力することを分かり易く説明するために、第1信号処理部43a及び第2信号処理部43bを設けたが、他の実施の形態では、第2信号処理部43bを省略して、タイミング1における第1信号処理部43aの出力をT2と見なしても良い。

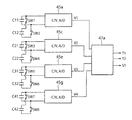

図26に示す回路図の例においては、第1及び第2容量素子C11、C12を並列に接続し、第3及び第4容量素子C21、C22を並列に接続し、第5及び第6容量素子C31、C32を並列に接続し、第7及び第8容量素子C41、C42を並列に接続することによって各2つの容量素子の加算ができるという特徴に基づいて検出回路が構成されている。しかしながら、他の例においては、第1〜第48量素子C11〜C42をそれぞれ独立にC/V変換しても良い。このような検出回路の回路図の一例が、図28に示されている。また、図29には、図28の検出回路に設けられているスイッチのON/OFFの接続状態を示す図表が示されている。

図28の検出回路によってトルクセンサに作用しているトルクTを検出するには、各スイッチSW1〜SW16の接続状態を図29のタイミング1の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW8をONにし(接続し)、残りのスイッチSW9〜SW16をOFFにする(切断する)。これにより、図28の第1マイコン47a及び第2マイコン47bに対して「C11+C12」に対応する出力信号と「C21+C22」に対応する出力信号と、「C31+C32」に対応する出力信号と、「C41+C42」に対応する出力信号とが、提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいて前述のタイミング1のV13に相当する電圧値、すなわち「(C11+C12)−(C21+C22)+(C31+C32)−(C41+C42)」を演算し、トルクT1を評価する。

そして、トルクセンサが正常に機能しているか否かを判定するには、各スイッチSW1〜SW16の接続状態を図29のタイミング2の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW8をOFFにし(切断し)、残りのスイッチSW9〜SW16をONにする(接続する)。これにより、第1〜第8C/V変換器及びA/D変換器45a〜45hを介して、図28の第1及び第2マイコン47a、47bに「C11」、「C12」、「C21」、「C22」、「C31」、「C32」、「C41」及び「C42」に対応する出力信号がそれぞれ提供される。第1及び第2マイコン47a、47bは、各出力信号に基づいて前述のタイミング2のV13に相当する電圧値、すなわち「(C11−C21)+(C31−C41)」と、前述のタイミング3のV14に相当する電圧値、すなわち「(C12−C22)+(C32−C42)」と、を演算し、各演算結果に基づくトルクT2及びT3を評価する。

そして、第1及び第2マイコン47a、47bは、例えば(a)「T1−T2」が所定の範囲内にあるか否か、並びに、(b)「T2−T3」が所定の範囲内にあるか否か、を評価する。これら(a)及び(b)の条件の双方が充足されている場合には、トルクセンサは正常に機能していると判定される。一方、これら(a)及び(b)の条件の少なくとも一方を満たしていない場合には、トルクセンサが正常に機能していない(故障している)と判定される。この場合、図28の出力端子S1、S2から、故障と判定されたことを示す故障診断信号が出力される。

もちろん、この場合も、比較部44は、(c)「T1−T3」が所定の範囲内にあるか否か、及び、(b)「T2−T3」が所定の範囲内にあるか否か、を評価して、これら(c)及び(b)の条件の少なくとも一方を満たしていない場合にトルクセンサが正常に機能していない(故障している)と判定しても良いし、(a)「T1−T2」が所定の範囲内にあるか否か、及び、(c)「T1−T3」が所定の範囲内にあるか否か、を評価し、これら(a)及び(c)の条件の少なくとも一方が当該所定の範囲内に無い場合には、トルクセンサが正常に機能していない(故障している)と判定しても良い。

図28に示す回路図においては、2つのマイコン47a、47bが使用されているが、これは、一方のマイコンが故障しても他方のマイコンから、トルクセンサに作用しているトルクTと、故障診断信号とを出力できるようにするためである。また、2つのマイコン47a、47bが正常に機能している場合には、第1マイコン47aから出力されたトルクT1、T2、T3及び故障診断信号と、第2マイコン47bから出力されたトルクT1、T2、T3及び故障診断信号と、の両者を比較することができるため、図28の検出回路の出力信号の信頼性を確認することができる。もちろん、第1マイコン47aと第2マイコン47bとの一方のみが設けられていても良い。

なお、以上の説明から明らかなとおり、T1及びT2のみによっても、トルクセンサに作用しているトルクTと、故障診断信号とを出力することができる。図30は、トルクセンサに作用する力を検出するための検出回路の更に他の例を示す回路図であり、図31は、図30の検出回路に設けられているスイッチのON/OFFの接続状態を示す図表である。

図30に示す検出回路は、図28に示す検出回路から、第2容量素子C12にスイッチSW9及びSW10を介して選択的に接続される第1C/V変換器及びA/D変換器45bと、第4容量素子C22にスイッチSW11及びSW12を介して選択的に接続される第4C/V変換器及びA/D変換器45dと、第6容量素子C32にスイッチSW13及びSW14を介して選択的に接続される第6C/V変換器及びA/D変換器45fと、第8容量素子C42にスイッチSW15及びSW16を介して選択的に接続される第4C/V変換器及びA/D変換器45hとが、省略された回路である。

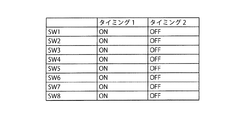

図30に示す検出回路によってトルクセンサに作用しているトルクTを検出するには、各スイッチSW1〜SW8の接続状態を図31のタイミング1の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW8を全てONにする(接続する)。これにより、図30のマイコン47aに対して「C11+C12」に対応する出力信号と、「C21+C22」に対応する出力信号と、「C31+C32」に対応する出力信号と、「C41+C42」に対応する出力信号と、が提供される。マイコン47aは、各出力信号に基づいて、前述の図26の回路図における図27のタイミング1のV13に相当する電圧値、すなわち「(C11+C12)−(C21+C22)+(C31+C32)−(C41+C42)」に対応する電圧値、を生成することによりトルクT1を評価する。

次に、トルクセンサが正常に機能しているか否かを判定するには、各スイッチSW1〜SW8の接続状態を図31のタイミング2の列に記載されているように制御すればよい。すなわち、スイッチSW1〜SW8を全てOFFにする(切断する)。これにより、図30のマイコン47aに対して「C11」、「C21」、「C31」及び「C41」に対応する出力信号がそれぞれ提供される。マイコン47aは、各出力信号に基づいて「C11−C21」及び「C31−C41」を演算し、トルク力T2を評価する。

そして、マイコン47aは、「T1−T2」が所定の範囲内にあるか否かを評価する。「T1−T2」が所定の範囲内にある場合には、トルクセンサは正常に機能していると判定される。一方、「T1−T2」が所定の範囲内にない場合には、トルクセンサは正常に機能していない(故障している)と判定され、図30の出力端子S1から、故障と判定されたことを示す故障診断信号が出力される。

以上のような本実施の形態のトルクセンサによれば、「第1〜第8容量素子C11〜C42の静電容量値の変動量に対応する電気信号」に基づくトルクT1と、「第1、第3、第5及び第7容量素子C11、C21、C31、C41の静電容量値の変動量、並びに、第2、第4、第6及び第8容量素子C21、C22、C32、C42の静電容量値の変動量、のいずれか一方に対応する電気信号」に基づくトルクT2ないしT3と、を比較するため、トルクセンサが正常に機能しているか否かを当該トルクセンサ自身で判定することができる。このため、複数のトルクセンサを使用することなく、すなわちコスト及び設置スペースを最小化しつつ、故障の判定(正常に機能しているか否かの判定)が可能なトルクセンサを提供することができる。

具体的には、検出回路は、トルクT1と、トルクT2ないしT3と、の差が所定の範囲内にあるか否か、及び、トルクT2とトルクT3との差が所定の範囲内にあるか否か、を判定することによって、トルクセンサが正常に機能しているか否かを判定する。このため、トルクセンサが正常に機能しているか否かを容易かつ確実に判定することができる。

なお、本トルクセンサに作用したトルクの計測には、検出する静電容量(面積)が大きい方が、容量変化も大きく、S/Nの点からも有利となることから、トルクは、トルクT1で測定した方がよい。また、§0で述べたとおり、T1とT2及びT3との測定時間を変えてもよい。すなわち、T1の測定時間を長くし、故障診断の時間を相対的に短くしても良い。

なお、以上の説明においては、各容量素子を構成する変位電極及び固定電極がそれぞれの容量素子ごとに配置されている例が採用されたが、いずれかの電極を共通電極として構成することも可能である。すなわち、例えば第1及び第2変位電極E31、E32とが共通電極として一体的に構成され、第3及び第4変位電極E33、E34とが共通電極として一体的に構成され、第5及び第6変位電極E35、E36とが共通電極として一体的に構成され、並びに、第7及び第8変位電極E37、E38とが共通電極として一体的に構成されていても良い。あるいは、環状変形体30を導電性材料(たとえば、ステンレス、アルミニウム、チタンなどの金属材料)から構成し、当該環状変形体30自体を共通の変位電極として機能させることも可能である。もちろん、これらの考えは、§3で説明したトルクセンサに対しても適用可能である。

<<< §5. 容量素子の実効面積を一定に維持する変形例 >>>

ここでは、トルクが作用した場合に、変位電極が回転方向に若干のずれを生じた場合に、すなわち、固定電極に対する変位電極の相対位置が変化した場合に、容量素子の実効面積に変化が生じないようにする工夫を述べる。

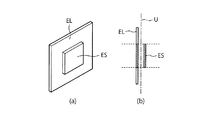

図32は、固定電極に対する変位電極の相対位置が変化した場合にも、容量素子の実効面積を一定に維持する原理を示す図である。いま、図32(a)に示すように、一対の電極EL,ESを互いに対向するように配置した場合を考える。両電極EL,ESは、互いに所定間隔をおいて平行になるように配置されており、容量素子を構成している。ただし、電極ELは電極ESに比べて面積が大きくなっており、電極ESの輪郭を電極ELの表面に投影して正射影投影像を形成した場合、電極ESの投影像は、電極ELの表面内に完全に含まれる。この場合、容量素子としての実効面積は、電極ESの面積になる。

図32(b)は、図32(a)に示す一対の電極ES,ELの側面図である。図にハッチングを施した領域は、実質的な容量素子としての機能を果たす部分であり、容量素子としての実効面積は、このハッチングを施した電極の面積(すなわち、電極ESの面積)ということになる。

いま、図に一点鎖線で示すような鉛直面Uを考える。電極ES,ELは、いずれも鉛直面Uに平行になるように配置されている。ここで、電極ESを鉛直面Uに沿って垂直上方に移動させたとすると、電極EL側の対向部分は上方に移動するものの、当該対向部分の面積に変わりはない。電極ESを下方に移動させても、紙面の奥方向や手前方向に移動させても、やはり電極EL側の対向部分の面積は変わらない。

要するに、電極ELの表面に形成された電極ESの正射影投影像が、電極ELの表面内に完全に含まれている状態(すなわち、一部でもはみ出ることがない状態)であれば、容量素子としての実効面積は、常に電極ESの面積に一致する。すなわち、容量素子の実効面積は、電極ESの移動にかかわらず、一定に維持される。これは、電極EL側を移動させた場合も同様である。

したがって、所定回転方向のトルクが作用した結果、固定電極に対する変位電極の相対位置が変化した場合にも、容量素子を構成する一対の電極の実効対向面積が変化しないように、固定電極および変位電極のうちの一方の面積を他方の面積よりも大きく設定しておけば、トルクが作用した場合でも、容量素子の実効面積は一定に維持されることになる。より厳密に言えば、面積が小さい方の電極ESの輪郭を、面積が大きい方の電極ELの表面に投影して正射影投影像を形成した場合、電極ESの投影像が、電極ELの表面内に完全に含まれる状態を維持している限り、両電極によって構成される容量素子の実効面積は、電極ESの面積に等しくなり、常に一定になる。

図33は、図24に示すトルクセンサに、図32に示す原理を適用した変形例を示すXY平面での断面図である。図24に示すセンサとの相違点は、8枚の変位電極E31〜E38を、より面積の大きな変位電極E31L〜E38Lに置き換え、8枚の固定電極E21〜E28を、より面積の小さな固定電極E21S〜E28Sに置き換えた点のみである。図33を見れば明らかなように、XY平面に沿った断面図において、円周方向に関する各電極の幅を比較すると、常に、変位電極E31L〜E38Lの幅が、固定電極E21S〜E28Sの幅よりも広くなっている。

図34は、図33に示すトルクセンサをVZ平面で切断した側断面図である。図34の上方は、Y軸方向ではなく、図33に示すV軸方向である。図の原点O近傍には、変位電極E37L,E38Lと固定電極E27S,E28Sとの位置関係が明瞭に示されている。この例では、固定電極E27S,E28Sは、絶縁板D24を介して右側支持体20に固定されている。容量素子C41,C42を構成する電極として機能する部分は、原点O近傍に配置された固定電極E27S,E28Sの部分のみであり、絶縁板D24は、固定電極E27S,E28Sを支持するための単なる台座としての役割を果たすだけである。

同様に、図34の上方には、変位電極E31Lと固定電極E21Sとの位置関係が明瞭に示されている。ここでも、絶縁板D21は、固定電極E21Sを支持するための台座としての役割を果たす。また、図34の下方には、変位電極E36Lと固定電極E26Sとの位置関係が明瞭に示されている。ここでも、絶縁板D23は、固定電極E26Sを支持するための台座としての役割を果たす。

結局、この実施例の場合、変位電極E31L〜E38Lが図33における円周方向に変位しても、図34におけるZ軸方向に変位しても、その変位量が所定の許容範囲を超えない限り(すなわち、固定電極の投影像が変位電極の表面からはみ出さない限り)、各容量素子C11〜C42の実効面積は一定に維持されることになる。したがって、各容量素子C11〜C42の静電容量値の変動は、専ら、電極間距離の変化という要因に起因して生じることになり、実効対向面積の変化という要因に起因した静電容量値の変動は生じない。図34においては、変位電極E31L〜E38Lを環状変形体30上に配置したが、このような形態には限られず、例えば、絶縁体を介して変位電極E31L〜E38Lを配置しても良い。

なお、この図33に示す実施例は、検出対象となるトルク以外の余分な力成分(以下、外乱成分という)が作用した場合にも、これら外乱成分の影響を受けない正確なトルク検出が可能になるという付加的な特徴を有しており、実用上、極めて有益である。以下、この付加的な特徴を詳細に説明する。

一般に、XYZ三次元座標系に作用する力は、X軸方向の力Fx,Y軸方向の力Fy,Z軸方向の力Fzという各座標軸方向に作用する力成分と、X軸まわりのモーメントMx,Y軸まわりのモーメントMy,Z軸まわりのモーメントMzという各座標軸まわりに作用するモーメント成分という、合計6つの成分に分けられる。そして、これら6成分のうちの特定成分を検出するセンサには、他の成分の影響を受けずに、当該特定成分のみを独立して検出する機能が備わっているのが好ましい。

そこで、図33に示すトルクセンサに対して、上記6つの成分が作用した場合に、どのような検出結果が得られるかを検討してみる。ここでは、便宜上、右側支持体20に負荷がかかった状態(右側支持体20を固定した状態)において、環状変形体30に対して、個々の力成分が作用した場合を別個に考える。

まず、図35は、図33に示すトルクセンサについて、Z軸正まわりのモーメントMzが作用したときの状態を示すXY平面での断面図である。このZ軸正まわりのモーメントMzは、このトルクセンサにおいて、検出対象となるトルクに他ならない。図33に示す無負荷状態のセンサに対して、Z軸正まわりのモーメントMz(検出対象トルク)が作用すると、図35に示す変形状態へと遷移し、容量素子C11,C12,C31,C32の電極間隔は狭まるため静電容量値は増加し、容量素子C21,C22,C41,C42の電極間隔は広がるため静電容量値は減少する。したがって、既に述べたとおり、図26,図28,図30に示されているような検出回路を用いれば、出力端子T2に、モーメントMz(検出対象トルク)の検出値を得ることができる。

一方、図36は、図33に示すトルクセンサについて、X軸方向の力Fxが作用したときの状態を示すXY平面での断面図である。この場合、環状変形体30を構成する上方の円弧部分についても、下方の円弧部分についても、白抜き矢印で示すとおり、図の左方向へ移動させようとする力が加わることになるので、環状変形体30は図示の状態に変形する。その結果、容量素子C21〜C32の電極間隔は狭まるため静電容量値は増加し、容量素子C11,C12,C41,C42の電極間隔は広がるため静電容量値は減少する。ところが、図26,図28,図30に示す検出回路では、容量素子C21〜C32の静電容量値の変動分は相互に相殺され、容量素子C11,C12,C41,C42の静電容量値の変動分も相互に相殺されてしまうため、出力端子T2に出力される検出値は0になる。結局、X軸方向の力Fxが作用しても、その値は検出されないことになる。

Y軸方向の力Fyが作用したときも同様である。この場合、容量素子C11〜C22の電極間隔は広がるため静電容量値は減少し、容量素子C31〜C42の電極間隔は狭まるため静電容量値は増加する。ところが、図26,図28,図30に示す検出回路では、容量素子C11〜C22の静電容量値の変動分は相互に相殺され、容量素子C31〜C42の静電容量値の変動分も相互に相殺されてしまうため、出力端子T2に出力される検出値は0になる。結局、Y軸方向の力Fyが作用しても、その値は検出されないことになる。

また、Z軸方向の力Fzが作用した場合は、図34において、環状変形体30が図の右方へ平行移動することになるが、各容量素子の電極間隔は変化せずに一定値を維持し、また、変動量が上述した所定の許容範囲内である限り、各容量素子の実効面積も一定のままである。したがって、各容量素子に静電容量値の変動は生じず、Z軸方向の力Fzが作用しても、その値は検出されないことになる。

一方、図37は、図33に示すトルクセンサについて、X軸正まわりのモーメントMxが作用したときの状態を示すZV平面での断面図である。図示のとおり、環状変形体30は、図面上での時計まわりに回転変位することになるので、各変位電極と各固定電極との位置関係は変化する。しかしながら、各容量素子の静電容量値に変化は生じない。たとえば、原点O近傍に描かれている変位電極E37L,E38Lと固定電極E27S,E28Sとは、相互の向きが変化するものの、電極間隔や実効面積に変わりはないので、容量素子C41,C42の静電容量値に変動は生じない。容量素子C21,C22についても同様である。

また、図の上方に描かれている変位電極E31L,32Lと固定電極E21S,E22Sとについては、変位電極E31L,32Lが傾斜したため、相互の位置関係は変化するが、実効面積に変わりはない。しかも、電極間隔については、右側半分では狭くなるが左側半分では広くなる関係にあるので、トータルでは、電極間隔が一定の場合と同等になる。したがって、容量素子C11,C12,C31,C32についても、静電容量値の変動は生じない。

結局、X軸まわりのモーメントMxが作用しても、その値は検出されないことになる。Y軸まわりのモーメントMyについても、全く同様である。

図38は、図33に示すトルクセンサについて、右側支持体20に負荷がかかった状態において、左側支持体10から環状変形体30に対して各座標軸方向の力および各座標軸まわりのモーメントが作用したときの8組の容量素子C11〜C41の静電容量値の変化態様を示す表である。図において、「+」の欄は静電容量値が増加することを示し、「−」の欄は静電容量値が減少することを示し、「0」の欄は静電容量値が変化しないことを示している。このような結果が得られる理由は、既に、図35〜図37を参照して説明したとおりである。この図38の表を参照しながら、図26,図28,図30に示す検出回路の動作を考えると、Z軸まわりのモーメントMz(検出対象となるトルク)が作用した場合にのみ、出力端子T2に検出値が得られ、それ以外の5つの外乱成分Fx,Fy,Fz,Mx,Myが作用しても、出力端子T2には検出値は得られないことが理解できよう。結局、図33に示す実施例に係るトルクセンサでは、検出対象となるトルク以外の余分な力成分(外乱成分)が作用した場合にも、これら外乱成分の影響を受けない正確なトルク検出が可能になる。

なお、この図33に示す実施例に係るトルクセンサでは、X軸方向の力FxおよびY軸方向の力Fyを、

Fx=(C21+C22+C31+C32)−(C11+C12+C41+C42)

Fy=(C31+C32+C41+C42)−(C11+C12+C21+C22)

なる演算によって求めることも可能である。ここで、C11〜C42は、それぞれ容量素子C11〜C42の静電容量値である。このような演算によって、力Fx,Fyが求まる理由は、図38の表に示す結果を踏まえれば、容易に理解できよう。

なお、実際には、図28の検出回路では、図29のタイミング2で各静電容量値C11〜C42をC/V変換器51〜58により電圧値V1〜V8に変換し、これら電圧値を用いて演算を行うことになる。その場合は、

Fx=(V3+V4+V5+V6)−(V1+V2+V7+V8)

Fy=(V5+V6+V7+V8)−(V1+V2+V3+V4)

なる演算を行う演算器を設けておけばよい。

このように、図33に示す実施例に係るセンサは、Z軸まわりのトルクを検出するトルクセンサとしての機能を果たすとともに、X軸方向の力FxおよびY軸方向の力Fyを検出する力センサとしての機能を果たすことができる。

以上のようなトルクセンサによれば、所定回転方向のトルクが作用しても第1〜第8容量素子C11〜C42を構成する各一対の電極の実効対向面積が変化しないため、トルクの検出精度とトルクセンサが正常に機能しているか否かの判定精度とを高めることができる。

もちろん、図32に示す原理は、図22に示す4つの容量素子C11〜C22を有するタイプのトルクセンサにも採用可能である。この場合においても、所定回転方向のトルクが作用しても第1〜第4容量素子C11〜C22を構成する各一対の電極の実効対向面積が変化しないため、トルクの検出精度とトルクセンサが正常に機能しているか否かの判定精度とを高めることができる。

<<< §6. PWM変換回路を用いた検出回路の変形例 >>>

これまで説明したトルクセンサは、スイッチSW1〜SW8のON/OFFを所定のタイミングで切り換えることによって所定の容量素子を選択的に並列接続し、静電容量値の加算演算を行っていた。スイッチSW1〜SW8としては、機械的な接点を有するスイッチを採用可能であるが、検出回路の回路基板を小型化するという観点からは、アナログスイッチを採用することが好ましい。

しかしながら、アナログスイッチは、入出力用の端子に寄生容量が存在し、この寄生容量が各容量素子の静電容量値よりも大きくなる恐れがある。この場合、静電容量値を正確に評価することができず、トルクセンサによって検出されるトルクの精度が低下してしまう。従って、アナログスイッチではなく、電子回路を用いて所定の容量素子の静電容量値の加算演算を行うことが望ましい。各容量素子の静電容量値を電気信号に変換するためには、静電容量値の大きさを、電圧に変換する回路(C/V変換器)、周波数に変換する回路(C/f変換器)、パルス幅に変換する回路(PWM(Pulse Width Modulation:パルス幅変調)回路)等が考えられる。ここでは、一例として、PWM回路を用い、静電容量値をパルス波に変換し、当該パルス波の幅をマイコンのカウンタで計測する方法について、図39乃至図42に基づいて説明する。

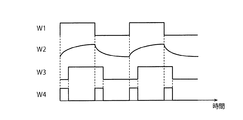

図39は、容量素子にPWM回路を設けた回路図であり、図40は、図39のPWM回路の各構成部において出力される信号の波形を示す概略図である。

図39及び図40に示すように、本回路図におけるPWM回路は、容量素子Cに対して矩形の駆動パルス波W1を提供する駆動部51と、容量素子Cに並列に接続されたローパスフィルタ52と、ローパスフィルタ52を通過した波W2の波形を矩形波W3に変換するコンパレータ53と、駆動部51によって提供された駆動パルス波W1とコンパレータ53によって変換された矩形波W3との排他的論理和の論理演算を行う演算部54と、演算部54による演算後のパルス波W4のパルス幅を計測するカウンタ55と、を備えている。

このPWM回路においては、図40に示すように、ローパスフィルタ52を通過した駆動パルス波W1は、容量素子Cによる当該駆動パルス波W1の伝達遅れのため、波形に鈍りが生じる。この鈍りの程度は、容量素子Cの静電容量値が大きいほど、大きくなるという特性がある。このため、ローパスフィルタ52を通過した後の波W2をコンパレータ53で矩形波W3に変換すると、当該矩形波W3は、駆動部51によって提供された駆動パルス波W1に対して、容量素子Cの静電容量値に応じた分だけ遅延した波となる。従って、駆動パルス波W1と矩形波W3との排他的論理和によって得られるパルス波W4のパルス幅を計測することにより、容量素子Cの静電容量値を評価することができる。

以上のようなPWM回路を本発明によるトルクセンサに採用するには、例えば、図41に示す回路図を構成すればよい。図41は、本発明のトルクセンサに採用され得るPWM回路の一例を示す回路図であり、図42は、図41のPWM回路の各構成部において出力される信号の波形を示す概略図である。

図41に示すPWM回路は、図39に示すPMW回路を並列に2つ配置した構成となっているため、共通する構成部分には図39と同様の符号を付し、その詳細な説明は省略する。一方、図41に示すPWM回路においては、図39に示すPWM回路とは異なり、ローパスフィルタ52a、52bを通過したそれぞれの波W2a、W2bは、コンパレータ53a、53bに加え、差分演算器56にも入力される。そして、差分演算器56から出力された波W5がコンパレータ53cで矩形波W6に整形され、この矩形波W6が、駆動部51aによって提供された駆動パルス波W1aと共に、排他的論理和を演算する演算部54cに入力される。そして、演算部54cによって演算された波W7は、カウンタ55cに入力され、当該波W7のパルス幅が計測される。

なお、図示されている回路図においては、2つの駆動パルス波W1a、W1bは互いに逆位相となっている。このため、差分演算器56によって「W2a−W2b」という演算が行われるのであるが、実際には「W2a+W2b」という加算演算が行われることになる。すなわち、例えば2つの容量素子C1、C2に対して本PWM回路を適用した場合には、容量素子C1に基づく信号がカウンタ55aから出力され、容量素子C2に基づく信号がカウンタ55bから出力される。更に、2つの容量素子C1、C2の静電容量の和(C1+C2)の信号がカウンタ55cから出力される。

以上のPWM回路を、例えば§3で説明した4つの容量素子C11〜C22を有するタイプのトルクセンサに採用するには、4つの容量素子C11〜C22を各2つの容量素子C11及びC12とC21及びC22との2組に分け、各組毎に当該PWM回路を適用すればよい。このような回路構成によれば、容量素子C11、C12を含む回路から、各容量素子C11、C12の静電容量値「C11」、「C12」、及び、静電容量値の和「C11+C12」を評価することができる。同様に、容量素子C21、C22を含む回路から、各容量素子C21、C22の静電容量値「C21」、「C22」、及び、静電容量値の和「C21+C22」を評価することができる。これらの評価結果を用いて、前述の[数1]に対応する演算「(C11+C12)−(C21+C22)」を行うことにより、トルクセンサに作用しているトルクTを評価することができ、更に、前述の[数2]に対応する演算「C21−C11」及び「C22−C12」を行うことにより、§0で詳細に説明した通り、当該トルクセンサが正常に機能しているか否かを評価することもできる。

あるいは、以上のPWM回路を、§4及び§5で説明した8つの容量素子C11〜C42を有するタイプのトルクセンサに採用するには、8つの容量素子C11〜C42を各2つの容量素子の組C11及びC12、C21及びC22、C31及びC32、並びに、C41及びC42の4組に分け、各組毎に当該PWM回路を適用すればよい。このような回路構成によれば、容量素子C11、C12を含む回路からは、各容量素子C11、C12の静電容量値「C11」、「C12」、及び、静電容量値の和「C11+C12」を評価することができる。同様に、容量素子C21、C22を含む回路からは、各容量素子C21、C22の静電容量値「C21」、「C22」、及び、静電容量値の和「C21+C22」を、容量素子C31、C32を含む回路からは、各容量素子C31、C32の静電容量値「C31」、「C32」、及び、静電容量値の和「C31+C32」を、容量素子C41、C42を含む回路からは、各容量素子C41、C42の静電容量値「C41」、「C42」、及び、静電容量値の和「C41+C42」を、それぞれ評価することができる。

これらの評価結果を用いて、前述の[数7]のV13に対応する演算「(C11+C12)−(C21+C22)+(C31+C32)−(C41+C42)」を行うことにより、トルクセンサに作用しているトルクTを評価することができ、更に、前述の[数8]のV13に対応する演算「(C11−C21)+(C31−C41)」及び前述[数9]のV14に対応する演算「(C12−C22)+(C32−C42)」を行うことにより、§4において詳細に説明した通り、当該トルクセンサが正常に機能しているか否かを評価することもできる。

ここで説明したPWM回路によれば、ローパスフィルタ52a、52bを通過した後の波W2a、W2bに同相ノイズ(図42の波W2a、W2bにおいて破線で示されている)が混入しても、波W5の波形に示されるように、差分演算器56で当該ノイズをキャンセルすることができ、静電容量値を高精度に計測することができる。なお、図41においては、3つのカウンタ55a、55b、55cを設けて、「C1」、「C2」及び「C1+C1」を独立に同時に計測しているが、これらのカウンタ55a、55b、55cに代えて、1つのマイコンを採用することも可能である。この場合、「C1」、「C2」及び「C1+C1」を同時に計測することはできないが、回路構成を単純化することができる。

<<< §7. トルクセンサの基本構造部の変形例 >>>

これまで説明したトルクセンサは、環状変形体30が左側支持体10と右側支持体20との間に配置された基本構造部を有していたが、このような形態には限られない。

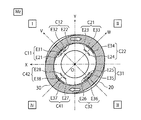

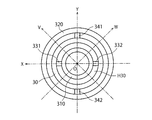

図43は、本発明のトルクセンサに採用され得る基本構造部の変形例を示す概略正面図である。図43に示すように、本変形例の基本構造部は、環状変形体30と、環状変形体30の貫通開口部H30の内部に配置された円環状の内側支持体310と、環状変形体30の外周面を取り囲むように配置された円環状の外側支持体320と、を有している。図示されるように、環状変形体30、内側支持体310及び外側支持体320は、互いに同心である。

また、図43に示すX軸上には、内側支持体310と環状変形体30との間に第1及び第2内側接続部材331,332が原点Oに関して対称に設けられており、これら第1及び第2内側接続部材331,332によって、内側支持体310の外周面と環状変形体30の内周面とが接続されている。更に、Y軸上には、環状変形体30と外側支持体320との間に第1及び第2外側接続部材341,342が原点Oに関して対称に設けられており、これら第1及び第2外側接続部材341,342によって、環状変形体30の外周面と外側支持体320の内周面とが接続されている。従って、本変形例の基本構造部を採用したトルクセンサは、環状変形体30、内側支持体310及び外側支持体320がいずれもXY平面上に配置されているため、前述の図10に示すトルクセンサよりも薄型の構造を有している。

このような基本構造部に対する固定電極及び変位電極の配置を、図44を参照して説明する。図44は、容量素子が環状変形体30と内側支持体310との間に構成される場合における、固定電極及び変位電極の配置を示す図である。

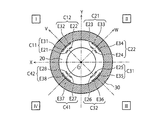

図44においては、基本構造部に8つの容量素子(第1〜第8容量素子)が設けられている。具体的には、説明の便宜上、XY平面上に、原点Oを通りX軸およびY軸に対して45°をなすV軸およびW軸を定義すると、環状変形体30の内周面には、正のV軸近傍に第1及び第2変位電極E31,E32が当該V軸に関して対称的に配置されており、正のW軸近傍に第3及び第4変位電極E33,E34が当該W軸に関して対称的に配置されており、負のV軸近傍に第5及び第6変位電極E35,E36が当該V軸に関して対称的に配置されており、負のW軸近傍に第7及び第8変位電極E37,E38が当該W軸に関して対称的に配置されている。

そして、内側支持体310の外周面には、第1変位電極E31に対向する位置に第1固定電極E21が配置されており、第2変位電極E32に対向する位置に第2固定電極E22が配置されており、第3変位電極E33に対向する位置に第3固定電極E23が配置されており、第4変位電極E34に対向する位置に第4固定電極E24が配置されており、第5変位電極E35に対向する位置に第5固定電極E25が配置されており、第6変位電極E36に対向する位置に第6固定電極E26が配置されており、第7変位電極E37に対向する位置に第7固定電極E27が配置されており、第8変位電極E38に対向する位置に第8固定電極E28が配置されている。換言すれば、内側支持体310の外周面には、正のV軸近傍に第1及び第2固定電極E21,E22が当該V軸に関して対称的に配置されており、正のW軸近傍に第3及び第4固定電極E23,E24が当該W軸に関して対称的に配置されており、負のV軸近傍に第5及び第6固定電極E25,E26が当該V軸に関して対称的に配置されており、負のW軸近傍に第7及び第8固定電極E27,E28が当該W軸に関して対称的に配置されている。

このような構成のトルクセンサは、図24〜図31を参照して既に説明したトルクセンサと同様の機能を提供するため、その詳細な説明は省略する。もちろん、図示されていないが、各容量素子が環状変形体30と外側支持体320との間に構成されていても良い。すなわち、第1〜第8変位電極E31〜E38が環状変形体30の外周面に配置され、第1〜第8固定電極E21〜E22が外側支持体320の内周面に配置されていても良い。この場合、各電極は、前述の変形例と同様にV軸またはW軸に関して対称的に配置されることが好ましい。

なお、第1〜第4容量素子のみを配置しても良く、このようなトルクセンサの作用は、図22及び図23に示すトルクセンサと同様である。この場合も、各容量素子を環状変形体30と内側支持体310との間に設けても良いし、環状変形体30と外側支持体320との間に設けても良い。

また、ここでは、内側支持体310及び外側支持体320が共に円環状である場合を例示したが、このような形態に限定されるものではなく、環状変形体30に対してトルクを伝達することが可能であれば、例えばロッド状や半円状などの他の形態でも良い。

あるいは、他の変形例として、図10に示す構造と図44に示す構造とを組み合わせることも可能である。すなわち、図示されていないが、このような構造の一例として、図44に示す外側支持体320と環状変形体30とが第1及び第2外側接続部材341、342を介して接続され、更に、環状変形体30が図10の右側支持体20に凸状部21、22を介して接続される構造が挙げられる。もちろん、外側支持体320に代えて内側支持体310を採用することも可能であるし、右側支持体20に代えて左側支持体10を採用することも可能である。

<<< §8. 固定電極及び変位電極の配置の変形例 >>>

以上のような実施の形態及び変形例によるトルクセンサにおいては、各一対の容量素子がV軸またはW軸に関して対称的に、環状変形体30、内側支持体310または外側支持体320の周方向に沿って隣接して配置されている。これに対して、当該各一対の容量素子を、XY平面に投影した正射影投影像がV軸上またはW軸上で重なるように、Z軸方向に沿って隣接して配置しても良い。

図45は、一対の固定電極E21,E22がZ軸方向に沿って隣接して配置された状態を示す図である。もちろん、図45に示す配置は、一対の固定電極E21,E22に限らず、一対の固定電極E23,E24、一対の固定電極E25,E26、及び、一対の固定電極E27,E28についても採用され得るし、一対の変位電極E31,E32、一対の変位電極E33,E34、一対の変位電極E35,E36、及び、一対の変位電極E37,E38についても採用され得る。このような電極の配置によっても、図24〜図31を参照して既に説明したトルクセンサと同様の機能を提供する。もちろん、この電極の配置は、4つの容量素子のみを有するトルクセンサ(図22及び図23参照)において採用され得るし、§7で説明した基本構造の変形例においても採用され得る。