JP6222197B2 - Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle - Google Patents

Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle Download PDFInfo

- Publication number

- JP6222197B2 JP6222197B2 JP2015196510A JP2015196510A JP6222197B2 JP 6222197 B2 JP6222197 B2 JP 6222197B2 JP 2015196510 A JP2015196510 A JP 2015196510A JP 2015196510 A JP2015196510 A JP 2015196510A JP 6222197 B2 JP6222197 B2 JP 6222197B2

- Authority

- JP

- Japan

- Prior art keywords

- hub

- end surface

- axial direction

- axial

- central axis

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Mounting Of Bearings Or Others (AREA)

- Rolling Contact Bearings (AREA)

Description

本発明は、例えば、等速ジョイントと組み合わせる事で、車輪駆動用軸受ユニットを構成する車輪支持用転がり軸受ユニットとして使用される、転がり軸受ユニットの製造方法及び製造装置に関する。 The present invention relates to a method and an apparatus for manufacturing a rolling bearing unit that is used as a wheel bearing rolling bearing unit constituting a wheel driving bearing unit, for example, in combination with a constant velocity joint.

図14は、本発明の対象となる転がり軸受ユニットの1種である、車輪支持用転がり軸受ユニットを組み込んだ車輪駆動用軸受ユニットの従来構造の1例として、特許文献1に記載されたものを示している。

図14に示した車輪駆動用軸受ユニットは、車輪支持用転がり軸受ユニット1と、等速ジョイント用外輪2とを組み合わせて成る。

FIG. 14 shows an example of a conventional structure of a wheel driving bearing unit incorporating a wheel supporting rolling bearing unit, which is a type of rolling bearing unit that is an object of the present invention, described in Patent Document 1. Show.

The wheel drive bearing unit shown in FIG. 14 is formed by combining a wheel support rolling bearing unit 1 and a constant velocity joint

前記車輪支持用転がり軸受ユニット1は、外輪3と、ハブ4と、複数個の転動体(図示の例では玉)5、5とを備える。

前記外輪3は、外周面に静止側フランジ6を、内周面に複列の外輪軌道7a、7bを、それぞれ有する。

前記ハブ4は、ハブ本体8と内輪9とを組み合わせて成る。前記ハブ本体8は、外周面のうち、軸方向片端寄り部分に回転側フランジ10を、軸方向中間部に軸方向片側の内輪軌道11aを、軸方向他端部に小径段部12を、それぞれ有すると共に、径方向中心部に軸方向の中心孔13を有する。前記中心孔13の軸方向片端部には、結合部材であるボルト15の杆部16を所定の案内隙間を介して挿通可能な小径部14が存在する。

尚、本明細書で、軸方向に関して「片側」とは、自動車への組み付け状態で車両の幅方向外側となる、図14の左側、図1、3〜5、8〜11の下側を言い、反対に、自動車への組み付け状態で車両の中央側となる、図14の右側、図1、3〜5、8〜11の上側を、軸方向に関して「他側」と言う。

前記内輪9は、外周面に軸方向他側の内輪軌道11bを有するもので、前記ハブ本体8の小径段部12に締り嵌めで外嵌されている。

前記各転動体5、5は、前記両外輪軌道7a、7bと前記両内輪軌道11a、11bとの間に、両列毎に複数個ずつ転動自在に設けられている。又、この状態で、前記ハブ本体8の軸方向他端部に設けた円筒部19のうち、前記内輪9の軸方向他端開口から突出した部分を径方向外方に塑性変形させる事によりかしめ部20を形成している。そして、前記かしめ部20により前記内輪9の軸方向他端面を抑え付ける(前記内輪9に対し、前記ハブ本体8に対する軸方向片側に向いた結合力を付与する)事で、前記各転動体5、5に適正な予圧を付与すると共に、前記ハブ本体8に対する前記内輪9の分離を防止している。又、前記かしめ部20の軸方向他端面には、円周方向に関する凹凸部であるハブ側フェイススプライン21を、全周に亙り形成している。尚、図示の例の場合、前記ハブ側フェイススプライン21の歯先面を、前記ハブ本体8の中心軸に対して直角な平面としている。

The wheel-supporting rolling bearing unit 1 includes an

The

The hub 4 is formed by combining a

In this specification, “one side” in the axial direction means the left side of FIG. 14 and the lower side of FIGS. On the contrary, the right side of FIG. 14 and the upper side of FIGS. 1, 3 to 5, and 8 to 11, which are the center side of the vehicle in the assembled state in the automobile, are referred to as “other side” in the axial direction.

The

Each of the

前記等速ジョイント用外輪2は、カップ状のマウス部22と、前記マウス部22の底部である端壁部23と、前記端壁部23の中心部から軸方向片方に延出する円筒状の軸部24とを有すると共に、前記軸部24の中心孔がねじ孔25である。又、前記端壁部23の軸方向片端面の外周寄り部分には、円周方向に関する凹凸部であるジョイント側フェイススプライン26を、全周に亙り形成している。尚、図示の例の場合、前記ジョイント側フェイススプライン26の歯先面を、前記等速ジョイント用外輪2の中心軸に対して直角な平面としている。又、前記ジョイント側フェイススプライン26の歯数を、前記ハブ側フェイススプライン21の歯数と同じとしている。

The constant velocity joint

そして、前記ハブ本体8と前記等速ジョイント用外輪2との中心軸同士を一致させた状態で、前記ハブ側、ジョイント側両フェイススプライン21、26同士を噛み合わせる事により、前記ハブ本体8と前記等速ジョイント用外輪2との間での回転力の伝達を可能としている。又、この状態で、前記ハブ本体8の中心孔13の小径部14に、軸方向片側からボルト15の杆部16を挿通すると共に、前記杆部16の先端部に設けた雄ねじ部17を前記ねじ孔25に螺合し、更に締め付けている。これにより、前記ボルト15の頭部18と前記等速ジョイント用外輪2との間に前記ハブ本体8を挟持した状態で、これらハブ本体8と等速ジョイント用外輪2とを結合固定している。

Then, the

上述の様に構成する車輪駆動用軸受ユニットを車両に組み付ける際には、前記外輪3の静止側フランジ6を懸架装置に結合固定すると共に、前記ハブ本体8の回転側フランジ10に車輪(駆動輪)及びディスク等の制動用回転部材を支持固定する。又、エンジンによりトランスミッションを介して回転駆動される、図示しない駆動軸の先端部を、前記等速ジョイント用外輪2の内側に設けた等速ジョイント用内輪27の内側にスプライン係合させる。自動車の走行時には、前記等速ジョイント用内輪27の回転を、複数のボール28を介して、前記等速ジョイント用外輪2及びハブ本体8に伝達し、前記車輪を回転駆動する。

When the wheel drive bearing unit configured as described above is assembled to a vehicle, the stationary side flange 6 of the

上述の様な車輪駆動用軸受ユニットを構成する車輪支持用転がり軸受ユニット1を組み立てる際には、先ず、前記ハブ本体8の周囲に前記外輪3を配置すると共に、前記両外輪軌道7a、7bのうち、軸方向片側の外輪軌道7aと、前記軸方向片側の内輪軌道11aとの間に前記各転動体5、5を、軸方向片側の保持器29aにより保持した状態で設ける。次に、前記内輪9の外周面に形成した軸方向他側の内輪軌道11bの周囲に前記各転動体5、5を、軸方向他側の保持器29bにより保持した状態で設置し、この状態で前記内輪9を、前記ハブ本体8の軸方向他端部に形成した小径段部12に締り嵌めで外嵌する。そして、この外嵌作業に伴い、前記軸方向他側の保持器29bにより保持した(軸方向他側列の)前記各転動体5、5の転動面を、前記外輪3の軸方向他端寄り部分の内周面に形成した軸方向他側の外輪軌道7bに当接させる。次いで、前記ハブ本体8の軸方向他端部に形成した円筒部19を径方向外方に塑性変形させる事により、前記かしめ部20を形成する。これと共に、前記かしめ部20の軸方向他端面に前記ハブ側フェイススプライン21を形成する。

When assembling the wheel support rolling bearing unit 1 constituting the wheel drive bearing unit as described above, first, the

前記かしめ部20や前記ハブ側フェイススプライン21は、前記ハブ本体8の軸方向他端面に、前記ハブ本体8の中心軸に対し所定角度だけ傾斜した中心軸を有するロールの加工面を押し付けた状態で、前記ロールを前記ハブ本体8の中心軸を中心として回転(公転)させつつ、自身の中心軸を中心として回転(自転)させる、揺動鍛造を行う事により、比較的小さい加工力で形成する事ができる(例えば、特許文献2、3参照)。

The

しかしながら、上述の様な揺動鍛造を行う場合には、前記ロールの加工面から前記ハブ本体8の軸方向他端部に加わる荷重が、円周方向1箇所のみの荷重となる。即ち、上述の様な揺動鍛造を行う場合には、前記ロールの加工面から前記ハブ本体8の軸方向他端部に、大きな偏荷重(前記ハブ本体8の中心軸から径方向にオフセットした位置に作用する荷重)が加わる。この為、前記かしめ部20や前記ハブ側フェイススプライン21の形成後に、前記かしめ部20が前記内輪9の軸方向他端面を抑え付ける力が円周方向に関して不均一になる可能性がある。

However, when swing forging as described above is performed, the load applied to the other axial end portion of the

本発明は、上述の様な事情に鑑みて、ハブ本体の軸方向他端部(かしめ部、ハブ側フェイススプライン)の加工を行う際に、前記ハブ本体の軸方向他端部に加わる偏荷重を低減又は実質的に零にできる転がり軸受ユニットの製造方法及び製造装置を実現すべく発明したものである。 In view of the circumstances as described above, the present invention provides an eccentric load applied to the other axial end portion of the hub body when the other axial end portion (caulking portion, hub side face spline) of the hub body is processed. The invention was invented to realize a method and an apparatus for manufacturing a rolling bearing unit that can reduce or substantially eliminate the above.

本発明の製造方法の対象となる転がり軸受ユニットは、ハブ本体に外嵌された内輪に対し、前記ハブ本体に対する軸方向片側に向いた結合力を付与する為に、前記ハブ本体の軸方向他端部に設けられた円筒部を径方向外方に塑性変形させて成るかしめ部により、前記内輪の軸方向他端面を抑え付けている。

この様な本発明の製造方法の対象となる転がり軸受ユニットは、例えば、軸方向中間部外周面に軸方向片側の内輪軌道を有するハブ本体と、外周面に軸方向他側の内輪軌道を有し、前記ハブ本体の軸方向他端寄り部分に外嵌された内輪とを備えている。そして、前記ハブ本体の軸方向他端部に設けられた円筒部を径方向外方に塑性変形させて成るかしめ部により、前記内輪の軸方向他端面を抑え付ける事で、前記ハブ本体に前記内輪が固定されている。更に、内周面に複列の外輪軌道を有する外輪と、前記両外輪軌道と前記両内輪軌道との間に、それぞれ複数個ずつ転動自在に設けられた転動体とを備える。

The rolling bearing unit that is the object of the manufacturing method of the present invention is configured to apply an axial force of the hub body to the inner ring that is externally fitted to the hub body in order to apply a coupling force directed to one side of the hub body in the axial direction. The other end surface in the axial direction of the inner ring is held down by a caulking portion formed by plastically deforming a cylindrical portion provided at the end portion radially outward.

Such a rolling bearing unit subject to the manufacturing method of the present invention has, for example, a hub body having an inner ring raceway on one side in the axial direction on an outer peripheral surface in the axial direction and an inner ring raceway on the other side in the axial direction on the outer peripheral surface. And an inner ring that is externally fitted to a portion closer to the other axial end of the hub body. And, by pressing the other end surface in the axial direction of the inner ring by a caulking portion formed by plastically deforming a cylindrical portion provided at the other axial end portion of the hub main body radially outward, the hub main body is The inner ring is fixed. Furthermore, an outer ring having a double row outer ring raceway on the inner peripheral surface, and a plurality of rolling elements provided between the outer ring raceway and the inner ring raceways are provided so as to be capable of rolling.

又、本発明のうち請求項1に記載した転がり軸受ユニットの製造方法は、前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成る、かしめ部用成形型の軸方向片端面(前記各成形型素子の軸方向片端面)を、前記円筒部の軸方向他端面に当接させる。これと共に、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを、前記かしめ部用成形型の軸方向他端面(前記各成形型素子のうち、前記各ローラと対向する一部の成形型素子の軸方向他端面)に転動可能に押し付ける。そして、この状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる(前記各ローラを、順次、前記各成形型素子の軸方向他端面に押し付ける事で、前記各成形型素子の軸方向片端面を、順次、前記円筒部の軸方向他端面に押し付ける)事により、前記円筒部を前記かしめ部に加工する。 The rolling bearing unit manufacturing method according to claim 1 of the present invention is arranged side by side in the circumferential direction centering on the central axis of the hub body, and is capable of axial displacement independent of each other. One end face in the axial direction of the caulking part mold (a single end face in the axial direction of each mold element) formed by combining a plurality of mold elements thus formed is brought into contact with the other axial end face of the cylindrical part. . At the same time, with respect to the circumferential direction centered on the central axis of the hub body, a plurality of rollers arranged at a plurality of locations smaller than the total number of the respective molding die elements are arranged in the axial direction of the caulking portion molding die. It is slidably pressed against the other end surface (the other end surface in the axial direction of a part of the mold elements facing the rollers among the mold elements). And in this state, each roller rolls in a circumferential direction around the central axis of the hub body (by pressing each roller sequentially against the other axial end surface of each mold element, The cylindrical portion is processed into the caulking portion by sequentially pressing one end surface in the axial direction of each mold element against the other axial end surface of the cylindrical portion.

又、本発明のうち請求項2に記載した転がり軸受ユニットの製造方法は、前記かしめ部の軸方向他端面に、円周方向に関する凹凸部であるハブ側フェイススプラインを形成する。

この為に、前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成る、フェイススプライン用成形型の軸方向片端面(前記ハブ側フェイススプラインの歯数と同数の加工歯を有する面。前記各成形型素子の軸方向片端面。)を、前記かしめ部の軸方向他端面に当接させる。これと共に、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを、前記フェイススプライン用成形型の軸方向他端面(前記各成形型素子のうち、前記各ローラと対向する一部の成形型素子の軸方向他端面)に転動可能に押し付ける。そして、この状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる(前記各ローラを、順次、前記各成形型素子の軸方向他端面に押し付ける事で、前記各成形型素子の軸方向片端面を、順次、前記かしめ部の軸方向他端面に押し付ける)事により、前記かしめ部の軸方向他端面に前記ハブ側フェイススプラインを形成する。

本発明を実施する場合に、好ましくは、同一の対象に対し、上述の請求項1に記載した製造方法によりかしめ部を形成した後、上述の請求項2に記載した製造方法によりハブ側フェイススプラインを形成する。

In the rolling bearing unit manufacturing method according to the second aspect of the present invention, a hub-side face spline that is an uneven portion in the circumferential direction is formed on the other axial end surface of the caulking portion.

For this purpose, a face spline is formed by combining a plurality of mold elements that are arranged side by side in the circumferential direction around the central axis of the hub body and that are capable of independent axial displacement. One end surface in the axial direction of the molding die (the surface having the same number of teeth as the number of teeth on the hub-side face spline. One end surface in the axial direction of each molding element) is contacted with the other axial end surface of the caulking portion. Make contact. At the same time, with respect to the circumferential direction centered on the central axis of the hub body, a plurality of rollers arranged at a plurality of locations smaller than the total number of the respective mold elements are arranged in the axial direction of the face spline mold. It is slidably pressed against the other end surface (the other end surface in the axial direction of a part of the mold elements facing the rollers among the mold elements). And in this state, each roller rolls in a circumferential direction around the central axis of the hub body (by pressing each roller sequentially against the other axial end surface of each mold element, The hub-side face spline is formed on the other axial end surface of the caulking portion by sequentially pressing one end surface in the axial direction of each mold element against the other axial end surface of the caulking portion.

In carrying out the present invention, preferably, after the caulking portion is formed on the same object by the manufacturing method described in claim 1, the hub-side face spline is formed by the manufacturing method described in

上述した様な本発明の転がり軸受ユニットの製造方法を実施する場合に、好ましくは、請求項3に記載した発明の様に、前記各ローラを、前記ハブ本体の中心軸を中心とする円周上に、前記ハブ本体の中心軸を中心として回転対称となる位置関係で(例えば、円周方向等間隔に)配置する。

尚、前記回転対称とは、mを2以上の整数とした場合に、或る位置関係を、或る軸を中心として(360/m)゜回転させると、回転前と同じ位置関係になる性質を意味する(その様な位置関係を、m回対称の位置関係と言う)。例えば、或る軸を中心とする円周上に於ける、円周方向等間隔のm箇所の位置関係は、m回対称の位置関係となる。

When implementing the manufacturing method of the rolling bearing unit of the present invention as described above, preferably, as in the invention described in

The rotational symmetry is a property in which when m is an integer of 2 or more and a certain positional relationship is rotated (360 / m) ° about a certain axis, the same positional relationship as before rotation is obtained. (Such a positional relationship is referred to as an m-fold symmetrical positional relationship). For example, the positional relationship of m places at equal intervals in the circumferential direction on the circumference centered on a certain axis is a positional relationship of m-fold symmetry.

又、請求項4に記載した転がり軸受ユニットの製造装置は、上述の請求項1に記載した転がり軸受ユニットの製造方法を実施する場合に使用可能なものであって、かしめ部用成形型と、押圧ユニットと、押圧ユニット用駆動機構とを備える。

このうちのかしめ部用成形型は、前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成り、軸方向片端面(前記各成形型素子の軸方向片端面)を前記ハブ本体の円筒部の軸方向他端面に当接可能である。

又、前記押圧ユニットは、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを備えると共に、前記各ローラを前記かしめ部用成形型の軸方向他端面に転動可能に当接可能である。

又、前記押圧ユニット用駆動機構は、前記かしめ部用成形型の軸方向片端面を、前記円筒部の軸方向他端面に当接させると共に、前記各ローラを前記かしめ部用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる為の駆動力を前記押圧ユニットに付与可能である。

The rolling bearing unit manufacturing apparatus according to claim 4 can be used when the rolling bearing unit manufacturing method according to claim 1 described above is carried out, and includes a caulking portion molding die, A pressing unit and a pressing unit drive mechanism are provided.

Among these, the caulking part molding die is arranged side by side in the circumferential direction centering on the central axis of the hub body, and includes a plurality of molding element elements provided so as to be capable of axial displacement independent of each other. Combining them, one axial end surface (the axial one end surface of each mold element) can be brought into contact with the other axial end surface of the cylindrical portion of the hub body.

In addition, the pressing unit includes a plurality of rollers arranged at a plurality of locations smaller than the total number of the respective mold elements with respect to a circumferential direction centering on a central axis of the hub body, and each of the rollers Can be slidably brought into contact with the other axial end surface of the caulking part molding die.

The pressing unit drive mechanism is configured such that one end surface in the axial direction of the caulking portion molding die abuts on the other end surface in the axial direction of the cylindrical portion, and the rollers are moved in the axial direction of the caulking portion molding die. A driving force for rolling each roller in a circumferential direction around the central axis of the hub main body can be applied to the pressing unit while being pressed against the other end surface in a rollable manner.

又、請求項5に記載した転がり軸受ユニットの製造装置は、上述の請求項2に記載した転がり軸受ユニットの製造方法を実施する場合に使用可能なものであって、フェイススプライン用成形型と、押圧ユニットと、押圧ユニット用駆動機構とを備える。

このうちのフェイススプライン用成形型は、前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成り、軸方向片端面(前記ハブ側フェイススプラインの歯数と同数の加工歯を有する面。前記各成形型素子の軸方向片端面。)を前記かしめ部の軸方向他端面に当接可能である。

又、前記押圧ユニットは、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを備えると共に、前記各ローラを前記フェイススプライン用成形型の軸方向他端面に転動可能に当接可能である。

又、前記押圧ユニット用駆動機構は、前記フェイススプライン用成形型の軸方向片端面を、前記かしめ部の軸方向他端面に当接させると共に、前記各ローラを前記フェイススプライン用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる為の駆動力を前記押圧ユニットに付与可能である。

尚、請求項5に記載した発明を実施する場合には、例えば、前記フェイススプライン用成形型を、前記各加工歯の歯数と同数に分割された前記各成形型素子から成るものとする事ができる。具体的には、これら各成形型素子を、前記各加工歯毎に分割{隣り合う加工歯同士の間に存在する歯底の中央位置(前記フェイススプライン用成形型の円周方向に関する中央位置)で分割}されたものとするか、或いは、前記各加工歯の歯先の中央位置で分割されたものとする事ができる。

The rolling bearing unit manufacturing apparatus according to

Of these, the face spline mold is arranged side by side in the circumferential direction centering on the central axis of the hub body, and a plurality of mold elements provided to be capable of axial displacement independent of each other. It is a combination, and one end surface in the axial direction (a surface having the same number of teeth as the number of teeth of the hub-side face spline. One end surface in the axial direction of each mold element) is brought into contact with the other end surface in the axial direction of the caulking portion. Is possible.

In addition, the pressing unit includes a plurality of rollers arranged at a plurality of locations smaller than the total number of the respective mold elements with respect to a circumferential direction centering on a central axis of the hub body, and each of the rollers Can be slidably brought into contact with the other axial end surface of the face spline mold.

The pressing unit driving mechanism abuts one end surface in the axial direction of the mold for face spline on the other end surface in the axial direction of the caulking portion, and causes each roller to move in the axial direction of the mold for face spline. A driving force for rolling each roller in a circumferential direction around the central axis of the hub main body can be applied to the pressing unit while being pressed against the other end surface in a rollable manner.

In the case of carrying out the invention described in

上述した様な本発明の転がり軸受ユニットの製造装置を実施する場合に、好ましくは、請求項6に記載した発明の様に、前記各ローラを、前記ハブ本体の中心軸を中心とする円周上に、前記ハブ本体の中心軸を中心として回転対称となる位置関係で(例えば、円周方向等間隔に)配置する。 When carrying out the rolling bearing unit manufacturing apparatus of the present invention as described above, preferably, as in the invention described in claim 6, the rollers are arranged with a circumference around the central axis of the hub body. On the top, they are arranged in a positional relationship that is rotationally symmetric about the central axis of the hub body (for example, at equal intervals in the circumferential direction).

本発明の車両の製造方法は、請求項1〜3のうちの何れか1項に記載した転がり軸受ユニットの製造方法を含むものである。The manufacturing method of the vehicle of this invention includes the manufacturing method of the rolling bearing unit described in any one of Claims 1-3.

上述の様な本発明の転がり軸受ユニットの製造方法及び製造装置によれば、ハブ本体の軸方向他端部(かしめ部、ハブ側フェイススプライン)の加工を行う際に、前記ハブ本体の軸方向他端部に加わる偏荷重を低減又は実質的に零にできる。

即ち、請求項1、4に記載した発明の場合、前記かしめ部を形成する際に、前記ハブ本体の軸方向他端部に設けられた円筒部に加わる荷重(加工力)は、前記ハブ本体の中心軸を中心とする円周方向複数箇所に配置された複数個のローラから、一部の成形型素子を介して加わる、円周方向複数箇所の荷重となる。この為、前記かしめ部の加工を揺動鍛造により行う場合に比べて、前記ハブ本体の軸方向他端部に設けられた円筒部に加わる偏荷重を低減又は実質的に零にできる。

又、請求項2、5に記載した発明の場合、前記ハブ側フェイススプラインを形成する際に、前記ハブ本体の軸方向他端部に設けられたかしめ部に加わる荷重(加工力)は、前記ハブ本体の中心軸を中心とする円周方向複数箇所に配置された複数個のローラから、一部の成形型素子を介して加わる、円周方向複数箇所の荷重となる。この為、前記ハブ側フェイススプラインの加工を揺動鍛造により行う場合に比べて、前記ハブ本体の軸方向他端部に設けられたかしめ部に加わる偏荷重を低減又は実質的に零にできる。

According to the method and apparatus for manufacturing a rolling bearing unit of the present invention as described above, the axial direction of the hub main body when the other axial end of the hub main body (caulking portion, hub side face spline) is processed. Uneven load applied to the other end can be reduced or substantially zero.

That is, in the case of the invention described in claims 1 and 4, when the caulking portion is formed, the load (working force) applied to the cylindrical portion provided at the other axial end portion of the hub body is the hub body. Load from a plurality of rollers arranged at a plurality of positions in the circumferential direction centering on the central axis is applied to a plurality of loads in the circumferential direction through a part of the molding element. For this reason, compared to the case where the caulking portion is processed by swing forging, the uneven load applied to the cylindrical portion provided at the other axial end portion of the hub body can be reduced or substantially zero.

In the case of the inventions described in

[実施の形態の第1例]

本発明の実施の形態の第1例に就いて、図1〜7を参照しつつ説明する。

本例の製造方法の対象は、前述の図14に示した様な、外輪3と、ハブ4(軸方向中間部外周面に軸方向片側の内輪軌道11aを有するハブ本体8、及び、外周面に軸方向他側の内輪軌道11bを有する内輪9)と、複数個の転動体5、5とを備えると共に、前記ハブ本体8の軸方向内端部にかしめ部20が形成され、更に、前記かしめ部20の軸方向他端面にハブ側フェイススプライン21が形成された、車輪支持用転がり軸受ユニット1である。

尚、本例の特徴は、前記ハブ本体8の軸方向他端部に設けられた円筒部19に塑性加工を施してかしめ部20(前記ハブ側フェイススプライン21を形成する前のかしめ部20)を形成する方法にある。前記かしめ部20を形成する直前までの、前記車輪支持用転がり軸受ユニット1を構成する各部材の製造方法及び組立方法、並びに、前記かしめ部20を形成した後の前記ハブ側フェイススプライン21の形成方法に就いては、前述した従来の組立方法を含め、従来から広く知られている方法と同様であるから、本例では説明を省略する。

尚、図1、3〜5では、前記車輪支持用転がり軸受ユニット1のうちの、一部分(前記ハブ本体8の軸方向他端側部分及び前記内輪9)のみを図示し、その他の部分の図示を省略している。

又、本例に関する以下の説明中、上下方向は、図1〜6の上下方向を意味する。但し、図1〜6の上下方向は、必ずしも加工時の上下方向と一致するとは限らない。

[First example of embodiment]

A first example of the embodiment of the present invention will be described with reference to FIGS.

The object of the manufacturing method of this example is the

The feature of this example is that the

1 and 3 to 5, only a part of the wheel supporting rolling bearing unit 1 (the other end portion in the axial direction of the

Moreover, in the following description regarding this example, the vertical direction means the vertical direction of FIGS. However, the vertical direction of FIGS. 1-6 does not necessarily correspond with the vertical direction at the time of processing.

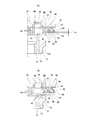

前記かしめ部20を形成する為の加工装置(製造装置)は、基台30(図2にのみ図示)と、前記基台30の上面に支持固定されたホルダ31(図2にのみ図示)と、押圧ユニット32と、押圧ユニット用駆動機構33と、かしめ部用成形型34と、成形型用昇降機構35を備える。

A processing device (manufacturing device) for forming the

前記ホルダ31は、前記ハブ本体8の中心軸を鉛直方向(上下方向)に一致させると共に、前記ハブ本体8の軸方向他端部を上方に向けた状態で、前記車輪支持用転がり軸受ユニット1を保持するものである。

The

前記押圧ユニット32は、ヘッド36と、ローラ治具37と、複数個(例えば2〜6個)のローラ38、38とを備えたもので、前記ハブ本体8の上方に配置されている。

前記ヘッド36の中心軸は、前記ハブ本体8の中心軸に一致している。又、前記ヘッド36は、下端面の径方向中央部に開口する有底の取付孔39を有する。

前記ローラ治具37は、段付円柱状に造られたもので、下端部に大径円柱部40を、上下方向中間部に中径円柱部41を、上端部に小径円柱部42を、それぞれ同軸に備えると共に、前記大径円柱部40の下端面の円周方向等間隔となる複数(前記各ローラ38、38と同数)の箇所に、保持凹部43、43を有している。この様なローラ治具37は、前記ヘッド36の取付孔39内に取付固定されている。この為に、前記取付孔39を有底の段付孔としている。前記取付孔39の上端部に設けられた小径孔部の内周面には、図示しない外径側止め輪溝が形成されており、前記外径側止め輪溝には、図示しない止め輪の径方向外半部が収容されている。尚、前記外径側止め輪溝の溝底の直径寸法は、前記止め輪の自由状態での外径寸法よりも大きくなっている。そして、前記小径円柱部42を前記小径孔部に押し込む事に伴い、前記止め輪を弾性的に拡径させた後、前記止め輪が前記小径円柱部42の外周面に形成された図示しない内径側止め輪溝と整合した時点で、前記止め輪を弾性的に復元させる事により、前記止め輪を前記外径側、内径側両止め輪溝同士の間に掛け渡す事で、前記取付孔39に対する前記ローラ治具37の抜け出し防止を図っている。又、前記取付孔39の上下方向中間部に設けられた中径孔部の内周面と前記中径円柱部41の外周面とをスプライン係合させる事により、前記ヘッド36と前記ローラ治具37との間でのトルク伝達を可能としている。更に、前記取付孔39の下端部に設けられた大径孔部に前記大径円柱部40をがたつきなく内嵌している。

前記各ローラ38、38は、前記各保持凹部43、43内に1個ずつ保持されている。従って、前記各ローラ38、38は、前記ハブ本体8の中心軸を中心とする円周上に、円周方向等間隔に配置されている。即ち、前記各ローラ38、38の総数がN個{Nは、2以上の整数(N=2、3、4、・・)}である場合に、前記各ローラ38、38は、前記円周上に(360/N)゜の中心角ピッチで配置されている。又、前記各ローラ38、38は、それぞれの中心軸を、前記ハブ本体8の中心軸(前記ローラ治具37の中心軸)を中心とする放射方向に一致させた状態で、前記各保持凹部43、43内に、自身の中心軸を中心とする回転のみを可能に保持されている。又、この状態で、前記各ローラ38、38の外周面の一部は、前記各保持凹部43、43の下端開口から、下方に突出している。

The

The central axis of the

The

Each of the

前記押圧ユニット用駆動機構33は、前記押圧ユニット32を回転及び昇降(前記ハブ本体8の軸方向に変位)させる為のもので、前記基台30に固定された支持コラム66に支持されている。この様な押圧ユニット用駆動機構33は、電動モータ44によりダイレクトに(減速機構を介する事なく)回転駆動される、上下方向に配設されたスピンドル45と、前記スピンドル45を昇降駆動する油圧式のシリンダ46とを備えている。前記押圧ユニット32のヘッド36(図2には図示省略)は、前記スピンドル45の下端部に取付固定されている。

The pressing

前記かしめ部用成形型34は、全体を略円筒状に構成されたもので、上下方向に関して前記ハブ本体8と前記押圧ユニット32との間部分に配置されている。前記かしめ部用成形型34は、軸方向片端面である下端面に、前記かしめ部20の軸方向他端面に合致する形状を有する(断面略円弧形で円環状の凹面である)加工面47が設けられていると共に、外周面の軸方向中間部に径方向外方に突出したフランジ部48が全周に亙って設けられている。この様なかしめ部用成形型34は、円周方向に関して複数(例えば20〜40)に分割された(前記ハブ本体8の中心軸を中心とする円周方向に並べて配置された複数の)成形型素子49、49を組み合わせる事により構成されている。換言すれば、前記かしめ部用成形型34は、軸方向から見た形状が扇形で、下端面に前記加工面47の円周方向一部分が設けられた素子本体50と、前記素子本体50の外周面の軸方向中間部に設けられた、前記フランジ部48の円周方向一部分である突出部51とから成る成形型素子49を、円周方向に組み合わせる事により構成されている。この様な構成を有するかしめ部用成形型34は、前記成形型用昇降機構35を構成する保持プレート52に対し、前記各成形型素子49、49の互いに独立した軸方向変位を可能とした状態で支持されている。

The caulking

前記成形型用昇降機構35は、前記かしめ部用成形型34を昇降させる(前記ハブ本体8の軸方向に変位させる)為のもので、保持プレート52と、前記保持プレート52と前記基台30との間に設けられた油圧式又は空気圧式のシリンダ53、53とを備える。

前記保持プレート52は、水平方向に配置されており、中央部に、前記かしめ部用成形型34を径方向及び円周方向のがたつきなく保持する為の保持孔54が設けられている。前記保持孔54は、下側の小径部と上側の大径部とを段差面部55により連続させた段付孔である。尚、このうちの大径部の軸方向寸法は、前記かしめ部用成形型34のフランジ部48の軸方向寸法よりも大きい。又、前記大径部の上半部には、内向鍔部67が設けられている。尚、本例の場合、前記保持プレート52は、径方向に関して2分割可能な構成を有している。又、前記保持孔54内に前記かしめ部用成形型34を保持した状態で、前記保持孔54の大径部に円輪状の抑え板56を内嵌している。前記抑え板56の中心孔は、上側の小径部と下側の大径部とを段差面部57により連続させた段付孔である。又、前記抑え板56の外周面の下半部には、外向鍔部68が設けられている。又、前記抑え板56の外周面の上半部は、前記内向鍔部67の内周面により、径方向のがたつきなく、軸方向の変位を可能に案内されている。又、前記抑え板56は、前記かしめ部用成形型34の姿勢を安定させる為、図6に模式的に示す付勢ばね58により、前記保持孔54の段差面部55に近づく方向に付勢されている。前記かしめ部20を形成する加工を開始する前の状態(図1に示す状態)で、前記かしめ部用成形型34のフランジ部48は、前記付勢ばね58の弾力により、前記保持孔54の段差面部55と前記抑え板56の段差面部57との間に挟持されている。又、この状態で、前記外向鍔部68の上面と前記内向鍔部67の下面との間には、隙間が形成されている。

上述の様な保持プレート52は、前記各シリンダ53、53により前記基台30に対する昇降を可能に支持されている。

The mold raising / lowering

The holding

The holding

上述の様な加工装置を使用して、前記ハブ本体8の軸方向他端部にかしめ部20を形成する際には、先ず、図1に示す様に、前記各シリンダ53、53を操作して前記保持プレート52を、前記かしめ部用成形型34の下端面に設けられた加工面47と、前記ホルダ31に保持された前記車輪支持用転がり軸受ユニット1の軸方向他端面(前記ハブ本体8の円筒部19の軸方向他端面)とが当接しない様に、鉛直方向上方に位置させておく。この状態では、上述した様に、前記かしめ部用成形型34のフランジ部48が、前記付勢ばね58の弾力により、前記保持孔54の段差面部55と前記抑え板56の段差面部57との間に挟持された状態となる。又、前記車輪支持用転がり軸受ユニット1は、前記ホルダ31に、前記ハブ本体8の中心軸を鉛直方向に一致させると共に、前記ハブ本体8の軸方向他端部を上方に向けた状態で保持しておく。

When the

次に、図1→図3に示す様に、前記各シリンダ53、53を操作して前記保持プレート52を下方に変位させる事により、前記かしめ部用成形型34の加工面47と、前記ハブ本体8の円筒部19の軸方向他端面とを当接させる。この状態から、前記保持プレート52を更に下方に変位させる事により、前記かしめ部用成形型34及び前記抑え板56を、前記保持プレート52に対し、前記付勢ばね58の弾力に抗して上方に変位させ、図3及び図6の(A)に示す様に、前記抑え板56の外向鍔部68の上面と、前記保持プレート52の内向鍔部67の下面とを接触させて、前記かしめ部用成形型34のフランジ部48の下面と、前記保持孔54の段差面部55との間に、軸方向(上下方向)の隙間59を形成する。前記隙間59の軸方向寸法L59に就いては、後で説明する。

Next, as shown in FIGS. 1 to 3, by operating the

次に、図3→図4に示す様に、前記押圧ユニット用駆動機構33を操作して前記押圧ユニット32を下方に変位させる事により、前記各ローラ38、38の外周面を、前記かしめ部用成形型34の軸方向他端面である上端面に転動可能に当接させる。

Next, as shown in FIGS. 3 to 4, the pressing

次に、図4→図5{及び図6の(A)→(B)}に示す様に、前記押圧ユニット用駆動機構33を操作する事に基づいて、前記押圧ユニット32を更に下方に変位させる事により、前記各ローラ38、38の外周面を前記かしめ部用成形型34の上端面、即ち、前記各成形型素子49、49の上端面に転動可能に押し付けた状態で、前記押圧ユニット32を回転駆動する事により、前記各ローラ38、38を円周方向に転走させる。これにより、前記各ローラ38、38の転動面を、順次、前記各成形型素子49、49の軸方向他側面に押し付ける事によって、これら各成形型素子49、49の下端面(前記加工面47の一部分)を、順次、前記ハブ本体8の円筒部19の軸方向他端面に押し付ける事で、前記円筒部19を径方向外方に塑性変形させて、前記かしめ部20を形成する。

Next, as shown in FIG. 4 → FIG. 5 {and FIG. 6 (A) → (B)}, the

尚、本例の場合、前記隙間59の軸方向寸法L59は、前記かしめ部20を形成する際に、前記各成形型素子49、49の上端面を1個のローラ38が円周方向に1回通過する毎の、前記各成形型素子49、49の下方への変位量(加工ストローク)よりも大きくしている。又、前記各シリンダ53、53は、前記保持プレート52に下向きの力を掛け続ける事により、前記隙間59の消失を防止している。

In the case of this example, the axial dimension L 59 of the

又、本例の場合、上述の様なかしめ部20を形成する為の加工は、前記円筒部19の塑性加工を開始してから一定時間が経過した時点で終了する。そして、前記一定時間が経過するまでの間に、前記押圧ユニット用駆動機構33を構成するシリンダ46(図2参照)のプレス荷重(前記押圧ユニット32を下方に変位させる為の荷重)が所定値に達していた場合で、且つ、前記押圧ユニット32が所定の位置にある場合には、前記かしめ部20が適正に形成されたと判定する。これに対し、前記一定時間が経過するまでの間に、前記プレス荷重が前記所定値に達しなかった場合、又は、前記押圧ユニット32が所定の位置にない場合には、前記かしめ部20が適正に形成されなかったと判定する。

尚、本発明を実施する場合、上述の様なかしめ部20を形成する為の加工を、前記プレス荷重が前記所定値に達すると共に、前記押圧ユニット32が所定の位置に来るまで継続し、その後、所定時間が経過した後に終了する事もできる。

In the case of this example, the processing for forming the

In carrying out the present invention, the processing for forming the

上述の様な本例の転がり軸受ユニットの製造方法及び製造装置によれば、前記ハブ本体8の軸方向他端部(前記かしめ部20)の加工を行う際に、前記ハブ本体8の軸方向他端部に加わる偏荷重を低減又は実質的に零にできる。

即ち、本例の場合、前記かしめ部20を形成する際に、前記ハブ本体8の軸方向他端部に設けられた円筒部19に加わる荷重(加工力)は、円周方向等間隔に配置された前記各ローラ38、38から、一部の成形型素子49、49を介して加わる、円周方向等間隔の荷重となる。この為、前記円筒部19の軸方向他端面に実質的に偏荷重を加える事なく、前記かしめ部20を形成する事ができる。従って、前記かしめ部20の形成後に、前記かしめ部20が前記内輪9の軸方向他端面を抑え付ける力を全周に亙り均一に近づける事が容易となる。

According to the rolling bearing unit manufacturing method and manufacturing apparatus of the present example as described above, the axial direction of the

That is, in the case of this example, when the

[実施の形態の第2例]

本発明の実施の形態の第2例に就いて、図8〜13を参照しつつ説明する。

本例の製造方法の対象は、前述の図14に示した様な、外輪3と、ハブ4(軸方向中間部外周面に軸方向片側の内輪軌道11aを有するハブ本体8、及び、外周面に軸方向他側の内輪軌道11bを有する内輪9)と、複数個の転動体5、5とを備えると共に、前記ハブ本体8の軸方向内端部にかしめ部20が形成され、更に、前記かしめ部20の軸方向他端面にハブ側フェイススプライン21が形成された、車輪支持用転がり軸受ユニット1である。

尚、本例の特徴は、前記ハブ本体8の軸方向他端部に形成されたかしめ部20に塑性加工を施して、前記ハブ側フェイススプライン21を形成する方法にある。前記ハブ側フェイススプライン21を形成する直前までの、前記車輪支持用転がり軸受ユニット1を構成する各部材の製造方法及び組立方法(前記かしめ部20の形成方法を含む)に就いては、前述した従来の組立方法を含めた、従来から広く知られている方法や、上述した実施の形態の第1例の製造方法と同様であるから、本例では説明を省略する。

尚、図8〜11では、前記車輪支持用転がり軸受ユニット1のうちの、一部分(前記ハブ本体8の軸方向他端側部分及び前記内輪9)のみを図示し、その他の部分の図示を省略している。

又、本例に関する以下の説明中、上下方向は、図8〜12の上下方向を意味する。但し、図8〜12の上下方向は、必ずしも加工時の上下方向と一致するとは限らない。

[Second Example of Embodiment]

A second example of the embodiment of the present invention will be described with reference to FIGS.

The object of the manufacturing method of this example is the

The feature of this example is the method of forming the hub-

8 to 11, only a part (the other axial end part of the

Moreover, in the following description regarding this example, the vertical direction means the vertical direction of FIGS. However, the vertical direction of FIGS. 8-12 does not necessarily correspond with the vertical direction at the time of a process.

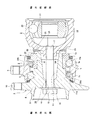

前記ハブ側フェイススプライン21を形成する為の加工装置(製造装置)は、成形型として、かしめ部用成形型34(図1、3〜5参照)の代わりに、フェイススプライン用成形型60を備えている点が、上述した実施の形態の第1例の加工装置と異なる。その他の部分の構造及び作用に就いては、上述した実施の形態の第1例の加工装置と実質的に同じである。

The processing device (manufacturing device) for forming the hub-

前記フェイススプライン用成形型60は、全体を略円筒状に構成されたもので、軸方向片端面である下端面に、前記ハブ側フェイススプライン21の歯数と同数の加工歯61、61が円周方向に等ピッチで形成されていると共に、外周面の軸方向中間部に径方向外方に突出したフランジ部62が全周に亙って設けられている。この様なフェイススプライン用成形型60は、円周方向に関して複数(例えば20〜40。本例の場合には、前記加工歯61、61と同数)に分割された(前記ハブ本体8の中心軸を中心とする円周方向に並べて配置された複数の)成形型素子63、63を組み合わせる事により構成されている。換言すれば、前記フェイススプライン用成形型60は、軸方向から見た形状が扇形で、下端面に1個の加工歯61が設けられた素子本体64と、前記素子本体64の外周面の軸方向中間部に設けられた、前記フランジ部62の円周方向一部分である突出部65とから成る成形型素子63を、円周方向に組み合わせる事により構成されている。

The face spline molding die 60 is formed in a substantially cylindrical shape as a whole, and the processing

本例の場合も、上述した実施の形態の第1例のかしめ部用成形型34の場合と同様、前記フェイススプライン用成形型60は、成形型用昇降機構35を構成する保持プレート52の中央部に設けられた保持孔54内に、前記各成形型素子63、63の互いに独立した軸方向変位を可能とした状態で、径方向及び円周方向のがたつきなく保持されている。又、前記ハブ側フェイススプライン21を形成する加工を開始する前の状態(図8に示す状態)で、前記フェイススプライン用成形型60のフランジ部62は、前記フェイススプライン用成形型60の姿勢を安定させる為の付勢ばね58(図12参照)の弾力により、前記保持孔54の段差面部55と抑え板56の段差面部57との間に挟持されている。又、この状態で、前記抑え板56の外向鍔部68の上面と、前記保持プレート52の内向鍔部67の下面との間には、隙間が形成されている。

Also in the case of this example, as in the case of the caulking part forming die 34 of the first example of the embodiment described above, the face

上述の様な加工装置を使用して、前記かしめ部20の軸方向他端部に前記ハブ側フェイススプライン21を形成する際には、先ず、図8に示す様に、前記成形型用昇降機構35を構成するシリンダ53、53を操作して前記保持プレート52を、前記フェイススプライン用成形型60の下端面に設けられた加工歯61、61と、ホルダ31(図2参照)に保持された前記車輪支持用転がり軸受ユニット1の軸方向他端面(前記かしめ部20の軸方向他端面)とが当接しない様に鉛直方向上方に位置させておく。この状態では、上述した様に、前記フェイススプライン用成形型60のフランジ部62が、前記付勢ばね58の弾力により、前記保持孔54の段差面部55と前記抑え板56の段差面部57との間に挟持された状態となる。又、前記車輪支持用転がり軸受ユニット1は、前記ホルダ31に、前記ハブ本体8の中心軸を鉛直方向に一致させると共に、前記ハブ本体8の軸方向他端部を上方に向けた状態で保持しておく。

When forming the hub-

次に、図8→図9に示す様に、前記各シリンダ53、53を操作して前記保持プレート52を下方に変位させる事により、前記フェイススプライン用成形型60の加工歯61、61と、前記かしめ部20の軸方向他端面とを当接させる。この状態から、前記保持プレート52を更に下方に変位させる事により、前記フェイススプライン用成形型60及び前記抑え板56を、前記保持プレート52に対し、前記付勢ばね58の弾力に抗して上方に変位させ、図9及び図12の(A)に示す様に、前記抑え板56の外向鍔部68の上面と、前記保持プレート52の内向鍔部67の下面とを接触させて、前記フェイススプライン用成形型60のフランジ部62の下面と、前記保持孔54の段差面部55との間に、軸方向(上下方向)の隙間59aを形成する。前記隙間59aの軸方向寸法L59aに就いては、後で説明する。

Next, as shown in FIGS. 8 to 9, by operating the

次に、図9→図10に示す様に、押圧ユニット用駆動機構33を操作して押圧ユニット32を下方に変位させる事により、各ローラ38、38の外周面を、前記フェイススプライン用成形型60の軸方向他端面である上端面に転動可能に当接させる。

Next, as shown in FIGS. 9 to 10, by operating the pressing

次に、図10→図11{及び図12の(A)→(B)}に示す様に、前記押圧ユニット用駆動機構33を操作する事に基づいて、前記押圧ユニット32を更に下方に変位させる事により、前記各ローラ38、38の外周面を前記フェイススプライン用成形型60の上端面、即ち、前記各成形型素子63、63の上端面に転動可能に押し付けた状態で、前記押圧ユニット32を回転駆動する事により、前記各ローラ38、38を円周方向に転走させる。これにより、前記各ローラ38、38の転動面を、順次、前記各成形型素子63、63の軸方向他側面に押し付ける事によって、これら各成形型素子63、63の加工歯61、61を、順次、前記かしめ部20の軸方向他端面に押し付ける事で、前記かしめ部20の軸方向他端面を塑性変形させて、前記ハブ側フェイススプライン21を形成する。

Next, as shown in FIG. 10 → FIG. 11 {and FIG. 12 (A) → (B)}, the

尚、本例の場合、前記隙間59aの軸方向寸法L59aは、前記ハブ側フェイススプライン21を形成する際に、前記各成形型素子63、63の上端面を1個のローラ38が円周方向に1回通過する毎の、前記各成形型素子63、63の下方への変位量(加工ストローク)よりも大きくしている。又、前記各シリンダ53、53は、前記保持プレート52に下向きの力を掛け続ける事により、前記隙間59aの消失を防止している。

In the case of this example, the axial dimension L 59a of the

又、本例の場合、上述の様なハブ側フェイススプライン21を形成する為の加工は、前記かしめ部20の塑性加工を開始してから一定時間が経過した時点で終了する。そして、前記一定時間が経過するまでの間に、前記押圧ユニット用駆動機構33を構成するシリンダ46(図2参照)のプレス荷重(前記押圧ユニット32を下方に変位させる為の荷重)が所定値に達していた場合で、且つ、前記押圧ユニット32が所定の位置にある場合には、前記ハブ側フェイススプライン21が適正に形成されたと判定する。これに対し、前記一定時間が経過するまでの間に、前記プレス荷重が前記所定値に達しなかった場合、又は、前記押圧ユニット32が所定の位置にない場合には、前記ハブ側フェイススプライン21が適正に形成されなかったと判定する。

尚、本発明を実施する場合、上述の様なハブ側フェイススプライン21を形成する為の加工を、前記プレス荷重が前記所定値に達すると共に、前記押圧ユニット32が所定の位置に来るまで継続し、その後、所定時間が経過した後に終了する事もできる。

In the case of this example, the processing for forming the hub-

In carrying out the present invention, the processing for forming the hub-

上述の様な本例の転がり軸受ユニットの製造方法及び製造装置によれば、前記ハブ本体8の軸方向他端部(前記ハブ側フェイススプライン21)の加工を行う際に、前記ハブ本体8の軸方向他端部に加わる偏荷重を低減又は実質的に零にできる。

即ち、本例の場合、前記ハブ側フェイススプライン21を形成する際に、前記かしめ部20の軸方向他端面に加わる荷重(加工力)は、円周方向等間隔に配置された前記各ローラ38、38から、一部の成形型素子63、63を介して加わる、円周方向等間隔の荷重となる。この為、前記かしめ部20の軸方向他端面に実質的に偏荷重を加える事なく、前記ハブ側フェイススプライン21を形成する事ができる。従って、前記ハブ側フェイススプライン21の形成後に、前記かしめ部20が前記内輪9の軸方向他端面を抑え付ける力を全周に亙り均一に近づける事が容易となる。

According to the rolling bearing unit manufacturing method and manufacturing apparatus of this example as described above, when the other axial end portion (the hub-side face spline 21) of the

That is, in this example, when forming the hub-

本発明の製造方法は、上述した各実施の形態で説明した転がり軸受ユニットに限らず、特許請求の範囲に記載した要件を満たす、各種の転がり軸受ユニットを対象として実施する事ができる。

例えば、本発明のうち、かしめ部の形成方法に特徴を有する発明は、完成後の状態でかしめ部の軸方向他端面にハブ側フェイススプラインを有していない転がり軸受ユニットを対象として実施する事もできる。

又、本発明を実施する場合、ハブ本体の中心軸を中心とする円周上に、前記ハブ本体の中心軸を中心として回転対称となる位置関係に複数個のローラを配置する態様は、円周方向等間隔に配置する態様には限られない。例えば、円周方向等間隔となる2箇所位置(或いは、3箇所位置や4箇所位置)に、それぞれローラを2個ずつ(或いは、3個ずつ)円周方向に並べて配置する様な態様を採用する事もできる。この様な態様を採用する場合でも、ハブ本体の円筒部(かしめ部)に実質的に偏荷重を加える事なく、かしめ部(ハブ側フェイススプライン)を形成する事ができる。

The manufacturing method of the present invention can be implemented not only for the rolling bearing units described in the above-described embodiments but also for various rolling bearing units that satisfy the requirements described in the claims.

For example, among the present inventions, the invention characterized by the method of forming the caulking portion is implemented for a rolling bearing unit that does not have a hub-side face spline on the other axial end surface of the caulking portion after completion. You can also.

Further, when carrying out the present invention, a mode in which a plurality of rollers are arranged in a rotationally symmetric positional relationship around the central axis of the hub main body on a circumference around the central axis of the hub main body is a circle. It is not restricted to the aspect arrange | positioned at the circumferential direction equal intervals. For example, a mode is adopted in which two rollers (or three) are arranged side by side in the circumferential direction at two positions (or three positions or four positions) that are equally spaced in the circumferential direction. You can also do it. Even when such an aspect is employed, the caulking portion (hub-side face spline) can be formed without substantially applying an offset load to the cylindrical portion (caulking portion) of the hub body.

1 車輪支持用転がり軸受ユニット

2 等速ジョイント用外輪

3 外輪

4 ハブ

5 転動体

6 静止側フランジ

7a、7b 外輪軌道

8 ハブ本体

9 内輪

10 回転側フランジ

11a、11b 内輪軌道

12 小径段部

13 中心孔

14 小径部

15 ボルト

16 杆部

17 雄ねじ部

18 頭部

19 円筒部

20 かしめ部

21 ハブ側フェイススプライン

22 マウス部

23 端壁部

24 軸部

25 ねじ孔

26 ジョイント側フェイススプライン

27 等速ジョイント用内輪

28 ボール

29a、29b 保持器

30 基台

31 ホルダ

32 押圧ユニット

33 押圧ユニット用駆動機構

34 かしめ部用成形型

35 成形型用昇降機構

36 ヘッド

37 ローラ治具

38 ローラ

39 取付孔

40 大径円柱部

41 中径円柱部

42 小径円柱部

43 保持凹部

44 電動モータ

45 スピンドル

46 シリンダ

47 加工面

48 フランジ部

49 成形型素子

50 素子本体

51 突出部

52 保持プレート

53 シリンダ

54 保持孔

55 段差面部

56 抑え板

57 段差面部

58 付勢ばね

59、59a 隙間

60 フェイススプライン用成形型

61 加工歯

62 フランジ部

63 成形型素子

64 素子本体

65 突出部

66 支持コラム

67 内向鍔部

68 外向鍔部

1 rolling wheel supporting

Claims (7)

前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成る、かしめ部用成形型の軸方向片端面を、前記円筒部の軸方向他端面に当接させると共に、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置されたローラを、前記かしめ部用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる事により、前記円筒部を前記かしめ部に加工する

転がり軸受ユニットの製造方法。 A cylindrical portion provided at the other axial end of the hub main body is radially outwardly provided to the inner ring externally fitted to the hub main body in order to apply a coupling force directed to one side of the hub main body in the axial direction. In order to make a rolling bearing unit that suppresses the other axial end surface of the inner ring by a caulking portion formed by plastic deformation,

A caulking part molding die comprising a plurality of molding die elements which are arranged side by side in a circumferential direction centering on the central axis of the hub main body and which are capable of axial displacement independent of each other. One end surface in the axial direction is brought into contact with the other end surface in the axial direction of the cylindrical portion, and is arranged at a plurality of locations smaller than the total number of the respective mold elements in the circumferential direction around the central axis of the hub body. In a state where the rollers are pressed against the other end surface in the axial direction of the caulking part mold so as to be able to roll, by rolling each roller in a circumferential direction around the central axis of the hub body, A method for manufacturing a rolling bearing unit, wherein the cylindrical portion is processed into the caulking portion.

前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成る、フェイススプライン用成形型の軸方向片端面を、前記かしめ部の軸方向他端面に当接させると共に、前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを、前記フェイススプライン用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる事により、前記かしめ部の軸方向他端面に前記ハブ側フェイススプラインを形成する

転がり軸受ユニットの製造方法。 A cylindrical portion provided at the other axial end of the hub main body is radially outwardly provided to the inner ring externally fitted to the hub main body in order to apply a coupling force directed to one side of the hub main body in the axial direction. The other end surface in the axial direction of the inner ring is suppressed by a caulking portion formed by plastic deformation, and a hub-side face spline that is an uneven portion in the circumferential direction is formed on the other end surface in the axial direction of the caulking portion. To make a rolling bearing unit,

A face spline mold comprising a plurality of mold elements that are arranged side by side in a circumferential direction around the central axis of the hub body and that are capable of axial displacement independent of each other. One end surface in the axial direction is brought into contact with the other end surface in the axial direction of the caulking portion, and is arranged at a plurality of locations less than the total number of the respective mold elements in the circumferential direction around the central axis of the hub body. In a state where the plurality of rollers pressed against the other end surface in the axial direction of the face spline mold are rollable, the rollers roll in a circumferential direction around the central axis of the hub body. The manufacturing method of the rolling bearing unit which forms the said hub side face spline in the other axial end surface of the said crimping part by the thing.

請求項1〜2のうちの何れか1項に記載した転がり軸受ユニットの製造方法。 3. The roller according to claim 1, wherein the rollers are arranged on a circumference centered on the central axis of the hub body in a positional relationship that is rotationally symmetric about the central axis of the hub body. A method for manufacturing a rolling bearing unit according to item 1.

前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成り、軸方向片端面を前記ハブ本体の円筒部の軸方向他端面に当接可能なかしめ部用成形型と、

前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを備えると共に、前記各ローラを前記かしめ部用成形型の軸方向他端面に転動可能に当接可能な押圧ユニットと、

前記かしめ部用成形型の軸方向片端面を、前記円筒部の軸方向他端面に当接させると共に、前記各ローラを前記かしめ部用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる為の駆動力を前記押圧ユニットに付与可能な押圧ユニット用駆動機構と

を備えた転がり軸受ユニットの製造装置。 A cylindrical portion provided at the other axial end of the hub main body is radially outwardly provided to the inner ring externally fitted to the hub main body in order to apply a coupling force directed to one side of the hub main body in the axial direction. An apparatus for manufacturing a rolling bearing unit for producing a rolling bearing unit in which the other end surface in the axial direction of the inner ring is suppressed by a caulking portion formed by plastic deformation,

The hub body is arranged side by side in the circumferential direction centered on the central axis of the hub body, and is formed by combining a plurality of mold elements provided so as to be capable of axial displacement independent of each other. A caulking portion mold that can contact the other axial end surface of the cylindrical portion of the hub body;

A plurality of rollers disposed at a plurality of locations smaller than the total number of the respective molding die elements in a circumferential direction centered on the central axis of the hub body, and the caulking portion molding die. A pressing unit capable of rolling contact with the other axial end surface of

A state in which one end surface in the axial direction of the mold for caulking portion is brought into contact with the other end surface in the axial direction of the cylindrical portion, and the respective rollers are pressed against the other end surface in the axial direction of the mold for caulking portion so as to allow rolling. And a pressing unit driving mechanism capable of applying a driving force for rolling the rollers in a circumferential direction around the central axis of the hub body to the pressing unit. .

前記ハブ本体の中心軸を中心とする円周方向に並べて配置されると共に、互いに独立した軸方向変位を可能に設けられた複数個の成形型素子同士を組み合わせて成り、軸方向片端面を前記かしめ部の軸方向他端面に当接可能なフェイススプライン用成形型と、

前記ハブ本体の中心軸を中心とする円周方向に関して、前記各成形型素子の総数よりも少ない複数の箇所に配置された複数個のローラを備えると共に、前記各ローラを前記フェイススプライン用成形型の軸方向他端面に転動可能に当接可能な押圧ユニットと、

前記フェイススプライン用成形型の軸方向片端面を、前記かしめ部の軸方向他端面に当接させると共に、前記各ローラを前記フェイススプライン用成形型の軸方向他端面に転動可能に押し付けた状態で、前記各ローラを前記ハブ本体の中心軸を中心とする円周方向に転走させる為の駆動力を前記押圧ユニットに付与可能な押圧ユニット用駆動機構と

を備えた転がり軸受ユニットの製造装置。 A cylindrical portion provided at the other axial end of the hub main body is radially outwardly provided to the inner ring externally fitted to the hub main body in order to apply a coupling force directed to one side of the hub main body in the axial direction. The other end surface in the axial direction of the inner ring is suppressed by a caulking portion formed by plastic deformation, and a hub-side face spline that is an uneven portion in the circumferential direction is formed on the other end surface in the axial direction of the caulking portion. A rolling bearing unit manufacturing apparatus for producing a rolling bearing unit,

The hub body is arranged side by side in the circumferential direction centered on the central axis of the hub body, and is formed by combining a plurality of mold elements provided so as to be capable of axial displacement independent of each other. A mold for face spline capable of contacting the other end surface in the axial direction of the caulking portion;

A plurality of rollers arranged at a plurality of locations smaller than the total number of the respective molding die elements in the circumferential direction centering on the central axis of the hub body, and each of the rollers is used as the molding die for the face spline. A pressing unit capable of rolling contact with the other axial end surface of

A state where one end surface in the axial direction of the mold for face spline is brought into contact with the other end surface in the axial direction of the caulking portion, and each roller is pressed against the other end surface in the axial direction of the mold for face spline so as to be able to roll. And a pressing unit driving mechanism capable of applying a driving force for rolling the rollers in a circumferential direction around the central axis of the hub body to the pressing unit. .

請求項4〜5のうちの何れか1項に記載した転がり軸受ユニットの製造装置。 6. The roller according to claim 4, wherein the rollers are arranged on a circumference centered on the central axis of the hub body in a positional relationship that is rotationally symmetric about the central axis of the hub body. A rolling bearing unit manufacturing apparatus according to item 1.

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015196510A JP6222197B2 (en) | 2015-10-02 | 2015-10-02 | Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle |

| PCT/JP2016/070551 WO2017010481A1 (en) | 2015-07-13 | 2016-07-12 | Method and device for manufacuturing bearing unit |

| EP16824461.4A EP3323525B1 (en) | 2015-07-13 | 2016-07-12 | Method and device for manufacuturing bearing unit |

| US15/572,581 US10557505B2 (en) | 2015-07-13 | 2016-07-12 | Method and device for manufacturing bearing unit |

| CN201680040787.1A CN107848014B (en) | 2015-07-13 | 2016-07-12 | Method and apparatus for manufacturing bearing unit |

| US16/700,171 US11162538B2 (en) | 2015-07-13 | 2019-12-02 | Method and device for manufacturing bearing unit |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015196510A JP6222197B2 (en) | 2015-10-02 | 2015-10-02 | Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017067254A JP2017067254A (en) | 2017-04-06 |

| JP2017067254A5 JP2017067254A5 (en) | 2017-09-14 |

| JP6222197B2 true JP6222197B2 (en) | 2017-11-01 |

Family

ID=58494426

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015196510A Active JP6222197B2 (en) | 2015-07-13 | 2015-10-02 | Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6222197B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2019138711A1 (en) | 2018-01-10 | 2019-07-18 | 日本精工株式会社 | Hub-unit-bearing manufacturing method, hub-unit-bearing manufacturing device, and vehicle manufacturing method |

| WO2020208947A1 (en) | 2019-04-10 | 2020-10-15 | 日本精工株式会社 | Method for manufacturing caulking assembly, method for manufacturing hub unit bearing, and method for manufacturing vehicle |

| KR20210149693A (en) | 2019-04-10 | 2021-12-09 | 닛본 세이고 가부시끼가이샤 | A method for manufacturing a caulking assembly, a method for manufacturing a hub unit bearing, and a method for manufacturing a vehicle |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1625131A (en) * | 1924-01-26 | 1927-04-19 | Timken Roller Bearing Co | Die |

| JPS62224833A (en) * | 1986-03-26 | 1987-10-02 | Nec Corp | Suitability inspecting system of data form |

| JPH0718454Y2 (en) * | 1989-12-05 | 1995-05-01 | マツダ株式会社 | Chamfer molding equipment |

| JP3526323B2 (en) * | 1994-05-20 | 2004-05-10 | Ntn株式会社 | Manufacturing method of hub unit bearing outer ring |

| JP3942366B2 (en) * | 2000-12-26 | 2007-07-11 | Ntn株式会社 | Wheel bearing device and manufacturing method thereof |

| JP5502228B2 (en) * | 2013-07-16 | 2014-05-28 | Ntn株式会社 | Outer joint member of fixed type constant velocity universal joint |

-

2015

- 2015-10-02 JP JP2015196510A patent/JP6222197B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017067254A (en) | 2017-04-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101195279B1 (en) | Hub unit, rolling bearing device, producing method for rolling bearing device, and assembling device and assembling method for rolling bearing device | |

| JP7243703B2 (en) | bearing holder | |

| WO2017010481A1 (en) | Method and device for manufacuturing bearing unit | |

| JP6213528B2 (en) | Rolling bearing unit manufacturing method and vehicle manufacturing method | |

| JP2019181571A5 (en) | ||

| JP6222197B2 (en) | Method and apparatus for manufacturing rolling bearing unit and method for manufacturing vehicle | |

| JP6222177B2 (en) | Rolling bearing unit manufacturing method, vehicle manufacturing method | |

| JP2019211084A (en) | Hub unit bearing and manufacturing method thereof, and automobile and manufacturing method thereof | |

| WO2016013668A1 (en) | Method for manufacturing rolling bearing unit | |

| JP2017067254A5 (en) | ||

| KR100760772B1 (en) | Wheel hub and a method for mounting such a wheel hub | |

| JP7512977B2 (en) | Method for manufacturing a crimped assembly, method for manufacturing a hub unit bearing, crimping device, and method for manufacturing a vehicle | |

| US11745249B2 (en) | Rotary caulking device, method of manufacturing hub unit bearing and method of manufacturing vehicle | |

| JP6372627B2 (en) | Manufacturing method and manufacturing apparatus for wheel support bearing unit, and manufacturing method of vehicle | |

| KR20160103564A (en) | Wheel bearing | |

| JP6515774B2 (en) | Double row tapered roller bearing unit for wheel support | |

| JP4894652B2 (en) | Manufacturing method of wheel bearing rolling bearing unit | |

| JP2009002480A5 (en) | ||

| JP4595582B2 (en) | Hub unit | |

| WO2019151365A1 (en) | Seal assembly device and seal assembly method | |

| KR20230072473A (en) | Caulk device and method for bearing units, method and method for manufacturing hub unit bearings, and method for manufacturing vehicles | |

| JP2007263162A (en) | Double row tapered roller bearing unit for wheel | |

| JP2002362105A (en) | Manufacturing method for bearing unit for wheel | |

| JP2013010409A (en) | Bearing device for axle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170804 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170804 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20170804 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20170829 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170905 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170918 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6222197 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |