JP5997235B2 - Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus - Google Patents

Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus Download PDFInfo

- Publication number

- JP5997235B2 JP5997235B2 JP2014238783A JP2014238783A JP5997235B2 JP 5997235 B2 JP5997235 B2 JP 5997235B2 JP 2014238783 A JP2014238783 A JP 2014238783A JP 2014238783 A JP2014238783 A JP 2014238783A JP 5997235 B2 JP5997235 B2 JP 5997235B2

- Authority

- JP

- Japan

- Prior art keywords

- abrasive

- polishing

- composite

- polished

- slurry

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 title claims description 197

- 239000002131 composite material Substances 0.000 title claims description 126

- 238000000034 method Methods 0.000 title claims description 41

- 238000004519 manufacturing process Methods 0.000 title claims description 6

- 239000006061 abrasive grain Substances 0.000 claims description 127

- 239000000463 material Substances 0.000 claims description 83

- 239000002002 slurry Substances 0.000 claims description 63

- 229910052594 sapphire Inorganic materials 0.000 claims description 47

- 239000010980 sapphire Substances 0.000 claims description 47

- 239000002245 particle Substances 0.000 claims description 37

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 30

- 239000000376 reactant Substances 0.000 claims description 29

- 239000003795 chemical substances by application Substances 0.000 claims description 26

- 229910018072 Al 2 O 3 Inorganic materials 0.000 claims description 20

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 20

- 230000009471 action Effects 0.000 claims description 17

- -1 alkali metal salt Chemical class 0.000 claims description 11

- 239000000956 alloy Substances 0.000 claims description 10

- 229910045601 alloy Inorganic materials 0.000 claims description 10

- 229910006501 ZrSiO Inorganic materials 0.000 claims description 8

- 239000000203 mixture Substances 0.000 claims description 8

- 238000003825 pressing Methods 0.000 claims description 6

- 229910018119 Li 3 PO 4 Inorganic materials 0.000 claims description 5

- 229910052783 alkali metal Inorganic materials 0.000 claims description 5

- 229910052784 alkaline earth metal Inorganic materials 0.000 claims description 5

- 239000000835 fiber Substances 0.000 claims description 5

- 239000003365 glass fiber Substances 0.000 claims description 5

- 239000000025 natural resin Substances 0.000 claims description 5

- 239000012209 synthetic fiber Substances 0.000 claims description 5

- 229920002994 synthetic fiber Polymers 0.000 claims description 5

- 239000000057 synthetic resin Substances 0.000 claims description 5

- 229920003002 synthetic resin Polymers 0.000 claims description 5

- 229910052804 chromium Inorganic materials 0.000 claims description 4

- 230000001678 irradiating effect Effects 0.000 claims description 2

- 239000013013 elastic material Substances 0.000 claims 1

- 238000006243 chemical reaction Methods 0.000 description 24

- 239000000758 substrate Substances 0.000 description 23

- 238000007517 polishing process Methods 0.000 description 18

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 16

- 230000000694 effects Effects 0.000 description 14

- 239000007788 liquid Substances 0.000 description 12

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 10

- 239000011575 calcium Substances 0.000 description 10

- 239000000843 powder Substances 0.000 description 10

- 229910003460 diamond Inorganic materials 0.000 description 9

- 239000010432 diamond Substances 0.000 description 9

- 229910000019 calcium carbonate Inorganic materials 0.000 description 8

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 8

- 229910052863 mullite Inorganic materials 0.000 description 8

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 8

- 230000001737 promoting effect Effects 0.000 description 8

- 238000000227 grinding Methods 0.000 description 7

- 238000002156 mixing Methods 0.000 description 7

- 239000002699 waste material Substances 0.000 description 7

- 239000003082 abrasive agent Substances 0.000 description 6

- 229910052782 aluminium Inorganic materials 0.000 description 6

- 239000012298 atmosphere Substances 0.000 description 6

- 239000011651 chromium Substances 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 238000006467 substitution reaction Methods 0.000 description 6

- 230000003746 surface roughness Effects 0.000 description 6

- 239000003513 alkali Substances 0.000 description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 5

- 230000005484 gravity Effects 0.000 description 5

- 229910052814 silicon oxide Inorganic materials 0.000 description 5

- 238000010303 mechanochemical reaction Methods 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 229910004283 SiO 4 Inorganic materials 0.000 description 3

- 239000000292 calcium oxide Substances 0.000 description 3

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 3

- 230000018044 dehydration Effects 0.000 description 3

- 238000006297 dehydration reaction Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000006482 condensation reaction Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- CKFGINPQOCXMAZ-UHFFFAOYSA-N methanediol Chemical compound OCO CKFGINPQOCXMAZ-UHFFFAOYSA-N 0.000 description 2

- 238000001139 pH measurement Methods 0.000 description 2

- 239000002861 polymer material Substances 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 229910008051 Si-OH Inorganic materials 0.000 description 1

- 229910006358 Si—OH Inorganic materials 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 238000000498 ball milling Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- QDOXWKRWXJOMAK-UHFFFAOYSA-N dichromium trioxide Chemical compound O=[Cr]O[Cr]=O QDOXWKRWXJOMAK-UHFFFAOYSA-N 0.000 description 1

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000002612 dispersion medium Substances 0.000 description 1

- 239000012777 electrically insulating material Substances 0.000 description 1

- 230000005496 eutectics Effects 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 230000005281 excited state Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N iron oxide Inorganic materials [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- NDLPOXTZKUMGOV-UHFFFAOYSA-N oxo(oxoferriooxy)iron hydrate Chemical compound O.O=[Fe]O[Fe]=O NDLPOXTZKUMGOV-UHFFFAOYSA-N 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 125000005372 silanol group Chemical group 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

Images

Landscapes

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

本発明は、サファイアの表面を研磨するために使用される、複合砥粒とその製造方法と研磨方法と研磨装置やその研磨に使用するスラリーに関する。 The present invention relates to composite abrasive grains used for polishing the surface of sapphire, a manufacturing method thereof, a polishing method, a polishing apparatus, and a slurry used for polishing.

半導体デバイスの製造工程では、基板(Semiconductor substrate)の表面を平坦にするために、研磨処理(ラッピング)が行われる。従来採用されている一つの方法は、サファイアの基板を、ダイヤモンド砥粒を含んだ油性スラリーを使用して研磨する方法である。サファイアの基板と金属定盤の間に挟まれたスラリーとダイヤモンド砥粒により、基板面が機械的に削られる。ダイヤモンド砥粒はサファイアの基板よりも硬度が高い。従って、この方法は、研磨速度が速く、短時間で目標とする研磨量に達することができる方法である。しかしながら、サファイアの基板の基板面に大きな傷を発生させることがあるので、高品位な研磨面を得ることが難しい。 In the manufacturing process of a semiconductor device, a polishing process (lapping) is performed to flatten the surface of a substrate (Semiconductor substrate). One conventionally employed method is to polish a sapphire substrate using an oily slurry containing diamond abrasive grains. The substrate surface is mechanically scraped by slurry and diamond abrasive grains sandwiched between a sapphire substrate and a metal surface plate. Diamond abrasive grains are harder than sapphire substrates. Therefore, this method has a high polishing rate and can reach the target polishing amount in a short time. However, since a large scratch may be generated on the substrate surface of the sapphire substrate, it is difficult to obtain a high-quality polished surface.

上記の問題を解決するために、メカノケミカルな研磨方法を採用した各種の技術が紹介されている(特許文献1)(特許文献2)。 In order to solve the above problems, various techniques employing mechanochemical polishing methods have been introduced (Patent Document 1) (Patent Document 2).

特許文献1に示された乾式研磨法は、高い摩擦熱を発生させて、メカノケミカル研磨を促進して、研磨速度の向上を図っている。しかし、高い温度にさらされた研磨屑及び研磨剤が研磨装置の内部に付着する。従って研磨装置の清掃作業に長時間を要するという問題があった。一方、特許文献2に示された湿式研磨法は、強アルカリ性スラリーを使用してメカノケミカル研磨を促進して、研磨速度の向上を図っている。しかし、pH10〜14といった強アルカリ性のスラリーは、作業環境を悪化させ、廃液処理のコストを増大させる。

The dry polishing method disclosed in

さらに、ダイヤモンド砥粒を使用した既知の方法では、油性スラリーが、研磨処理の熱で変質するので、砥粒が凝集する。その結果、高価なダイヤモンド砥粒をそのまま再利用できないという問題があった。 Furthermore, in the known method using diamond abrasive grains, the oily slurry is denatured by the heat of the polishing process, so that the abrasive grains aggregate. As a result, there is a problem that expensive diamond abrasive grains cannot be reused as they are.

上記の課題を解決するために、本発明は、湿式研磨を採用し、メカノケミカル作用を利用した、サファイアの高品位な研磨に適する複合砥粒とその製造方法を提供することを目的とする。

さらに、本発明は、環境に影響の少ないスラリーを使用して、サファイアを湿式研磨する、研磨方法と研磨装置を提供することを目的とする。

In order to solve the above problems, an object of the present invention is to provide composite abrasive grains suitable for high-quality polishing of sapphire using wet polishing and utilizing mechanochemical action, and a method for producing the same.

Furthermore, an object of this invention is to provide the grinding | polishing method and polishing apparatus which wet-polish sapphire using the slurry with little influence on an environment.

以下の構成はそれぞれ上記の課題を解決するための手段である。 The following configurations are means for solving the above-described problems.

<構成1>

サファイアを湿式研磨するための砥粒であって、

モース硬度が7以上9以下の粒子状の第1の研磨剤と、

上記被研磨材に対してメカノケミカルな作用を有する粒子状の第2の研磨剤と、

スラリーのために使用する純水に対して難溶性のものであって、アルカリ金属塩またはアルカリ土類金属塩からなる粒子状の摩擦熱反応剤の混合物が、

メカニカルアロイ法により直接結合され粒子状に一体化されており、

上記摩擦熱反応剤は、CaCO 3 、SrCO 3 、MgCO 3 、BaCO 3 、Li 2 CO 3 、Ca 3 (PO 4 ) 2 、Li 3 PO 4 及びAlK(SO 4 ) 2 の群の中から選択された、一種または2種以上の材料であって、上記一体化された粒子の5重量パーセント以上95重量パーセント以下を占めることを特徴とする複合砥粒。

<

Abrasive grains for wet polishing sapphire,

A particulate first abrasive having a Mohs hardness of 7 to 9,

A particulate second abrasive having a mechanochemical action on the material to be polished;

A mixture of particulate frictional heat reactants, which is sparingly soluble in pure water used for the slurry and made of an alkali metal salt or an alkaline earth metal salt,

It is directly bonded by mechanical alloy method and integrated into particles,

The frictional heat reactant is selected from CaCO 3, SrCO 3, MgCO 3 , BaCO 3,

<構成2>

上記第1の研磨剤は、Al2O3、ZrSiO4またはZrO2であって、上記一体化された粒子の5重量パーセント以上95重量パーセント以下を占める構成1に記載の複合砥粒。

<

The composite abrasive according to

<構成3>

上記第2の研磨剤は、Cr2O3、Fe2O3、SiO2の群の中から選択された、一種または2種以上の材料であって、上記一体化された粒子の5重量パーセント以上95重量パーセント以下を占める構成1に記載の複合砥粒。

<

The second abrasive is one or more materials selected from the group consisting of Cr 2 O 3 , Fe 2 O 3 and SiO 2 , and is 5 weight percent of the integrated particles. The composite abrasive grain according to

<構成4>

上記第2の研磨剤としてSiO2を選択したとき、上記第1の研磨剤として、SiO2よりもモース硬度が大きいものが選択される構成1に記載の複合砥粒。

<Configuration 4>

The composite abrasive grain according to

削除 Delete

<構成5>

サファイアを湿式研磨するための砥粒であって、

モース硬度が7以上9以下の粒子状の第1の研磨剤と、

上記被研磨材に対してメカノケミカルな作用を有する粒子状の第2の研磨剤と、

スラリーのために使用する純水に対して難溶性のものであって、アルカリ金属塩またはアルカリ土類金属塩からなる粒子状の摩擦熱反応剤の混合物が、

メカニカルアロイ法により直接結合され粒子状に一体化されており、

上記第1の研磨剤は、Al2O3、ZrSiO4またはZrO2であって、

上記第2の研磨剤は、Cr2O3、Fe2O3、SiO2の群の中から選択された、一種または2種以上の材料であって、

上記摩擦熱反応剤は、CaCO3、SrCO3、MgCO3、BaCO3、Li2CO3、Ca3(PO4)2、Li3PO4及びAlK(SO4)2の群の中から選択された、一種または2種以上の材料である複合砥粒。

<Configuration 5>

Abrasive grains for wet polishing sapphire,

A particulate first abrasive having a Mohs hardness of 7 to 9,

A particulate second abrasive having a mechanochemical action on the material to be polished;

A mixture of particulate frictional heat reactants, which is sparingly soluble in pure water used for the slurry and made of an alkali metal salt or an alkaline earth metal salt,

It is directly bonded by mechanical alloy method and integrated into particles,

The first abrasive is Al 2 O 3 , ZrSiO 4 or ZrO 2 ,

The second abrasive is one or more materials selected from the group consisting of Cr 2 O 3 , Fe 2 O 3 and SiO 2 ,

The frictional heat reactant is selected from the group of CaCO 3 , SrCO 3 , MgCO 3 , BaCO 3 , Li 2 CO 3 , Ca 3 (PO 4 ) 2 , Li 3 PO 4 and AlK (SO 4 ) 2. Further, composite abrasive grains that are one kind or two or more kinds of materials.

<構成6>

構成1または5に記載の第1の研磨剤と第2の研磨剤と摩擦熱反応剤とを、メカニカルアロイ法により結合させて平均粒径0.05μm以上100μm以下の粒子状に一体化させた複合砥粒。

<Configuration 6>

The 1st abrasive | polishing agent of the

<構成7>

構成1または5に記載の第1の研磨剤と第2の研磨剤と摩擦熱反応剤とを、メカニカルアロイ法により結合させて平均粒径0.05μm以上100μm以下の粒子状に一体化する複合砥粒の製造方法。

<Configuration 7>

A composite in which the first abrasive, the second abrasive, and the frictional heat reactive agent according to

<構成8>

純水中に構成1または5に記載の複合砥粒を分散させたスラリーを使用して、上記被研磨材を湿式研磨する研磨方法。

<

A polishing method in which the material to be polished is wet-polished using a slurry in which the composite abrasive grain according to

<構成9>

100ミリリットルの純水中に上記複合砥粒を15重量パーセントの濃度で分散させてスラリーを構成したとき、摂氏25度におけるpHが5以上9以下となるように構成1または5に記載の複合砥粒の配合を選定した、サファイアを湿式研磨する研磨方法。

<Configuration 9>

The composite abrasive according to

<構成10>

構成1または5に記載の複合砥粒のみかけ比容(静置法)が、0.5ml/g以上200ml/g以下であるようにした、サファイアを湿式研磨するためのスラリー。

<

A slurry for wet polishing sapphire, wherein the apparent specific volume (static method) of the composite abrasive grain according to

<構成11>

合成繊維、ガラス繊維、天然繊維、合成樹脂、天然樹脂のいずれかにより構成されるパッド上に構成8乃至10のいずれかに記載のスラリーを供給する装置と、被研磨材を上記パッドに弾力を用いて押しつけて、上記パッドの上面に分散した複合砥粒と上記被研磨材との間に摩擦を発生させる押圧装置とを備えた研磨装置。

<Configuration 11>

An apparatus for supplying the slurry according to any one of

<構成12>

合成繊維、ガラス繊維、天然繊維、合成樹脂、天然樹脂のいずれかにより構成されるパッド上に構成1または5に記載の複合砥粒を分散させて固定し、かつ、上記パッド上に純水を供給する装置と、被研磨材を上記パッドに弾力を用いて押しつけて、上記パッドの上面に分散した複合砥粒と上記被研磨材との間に摩擦を発生させる押圧装置とを備えた研磨装置。

<

The composite abrasive grain according to

<構成13>

研磨スラリーの温度を調整する温度制御装置を設けた構成11または12に記載の研磨装置。

<

13. The polishing apparatus according to

<構成14>

複合砥粒に光を照射する手段を備えた構成11または12に記載の研磨装置。

<

The polishing apparatus according to

<構成1の効果>

2種の研磨剤と摩擦熱反応剤とが、機械的エネルギにより直接結合され粒子状に一体化されている。粒子間の結合エネルギが大きいので、研磨処理中に砥粒が分解することがない。いずれの砥粒も複合砥粒の外表面に露出しており、研磨処理中に被研磨材と直接接触する。複合砥粒の外表面と被研磨材との摩擦により発生する熱で摩擦熱反応剤が反応し、第2の研磨剤のメカノケミカルな作用を促進し、研磨レートを向上させることができる。メカニカルアロイ法は、機械的エネルギにより直接結合された複合砥粒を製造するための最適な方法である。

<構成9の効果>

純水中に複合砥粒を分散させたスラリーは、環境に対する影響が小さい。

<構成11の効果>

純水中に分散させるのに最適な比重の複合砥粒が得られる。

<構成12の効果>

被研磨材をパッドに弾力を用いて押しつけると、パッドの上面に分散した複合砥粒と被研磨材との間の圧力を高めて、摩擦熱を効果的に発生させることができる。

<構成13の効果>

バッド上に複合砥粒を固定して純水を供給しても、湿式研磨ができる。

<構成14の効果>

予め研磨スラリーを加温しておけば、摩擦熱反応剤の化学反応を促進できる。さらに、スラリーを循環させ繰り返して使用する際に、最適な一定の温度条件下で研磨処理ができる。

<構成15の効果>

砥粒の光による励起作用により、化学反応を促進出来る。

<Effect of

The two kinds of abrasives and the frictional heat reaction agent are directly bonded by mechanical energy and integrated into a particulate form. Since the binding energy between the particles is large, the abrasive grains are not decomposed during the polishing process. All the abrasive grains are exposed on the outer surface of the composite abrasive grains, and are in direct contact with the material to be polished during the polishing process. The frictional heat reactive agent reacts with the heat generated by the friction between the outer surface of the composite abrasive and the material to be polished, thereby promoting the mechanochemical action of the second abrasive and improving the polishing rate. Mechanical Nikaruaroi method is a best process for producing a composite abrasive grains bonded directly by mechanical energy.

<Effect of Configuration 9>

A slurry in which composite abrasive grains are dispersed in pure water has little influence on the environment.

<Effect of Configuration 11>

A composite abrasive grain having a specific gravity optimal for dispersion in pure water can be obtained.

<Effect of

When the material to be polished is pressed against the pad using elasticity, the pressure between the composite abrasive grains dispersed on the upper surface of the pad and the material to be polished can be increased, and frictional heat can be effectively generated.

<Effect of

Even if the composite abrasive grains are fixed on the pad and pure water is supplied, wet polishing can be performed.

<Effect of

If the polishing slurry is heated in advance, the chemical reaction of the frictional heat reactant can be promoted. Further, when the slurry is circulated and used repeatedly, polishing treatment can be performed under an optimal constant temperature condition.

<Effect of Configuration 15>

The chemical reaction can be promoted by the excitation action of the abrasive grains with light.

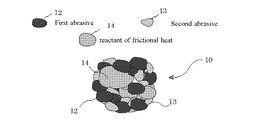

図1は本発明の複合砥粒の実施例概略構造図である。

本発明の複合砥粒10は、サファイアを研磨するために使用される。本発明の複合砥粒10は、図1に示すように、第1の研磨材13と第2の研磨剤13と摩擦熱反応剤14とが直接結合されたものである。この複合砥粒10は、粒子状に一体化されたものである。直接結合されているというのは、接着剤等の結合材料が使用されていないという意味である。

FIG. 1 is a schematic structural diagram of an embodiment of the composite abrasive grain of the present invention.

The composite

粒子状に一体化されているというのは、砥粒としての用途に適するサイズと形状に選定されているという意味である。例えば、サファイア基板のラッピング用としては、求められる表面粗さが0.01μm以下のとき、複合砥粒の平均粒度は10μm以下に選定される。本発明の複合砥粒は、平均粒径0.05μm以上100μm以下の粒子状に製造することができる。従って、様々な面粗さの要求に応えることができる。 Being integrated in the form of particles means that the size and shape suitable for the use as abrasive grains are selected. For example, for lapping sapphire substrates, when the required surface roughness is 0.01 μm or less, the average grain size of the composite abrasive grains is selected to be 10 μm or less. The composite abrasive grains of the present invention can be produced in the form of particles having an average particle diameter of 0.05 μm or more and 100 μm or less. Therefore, various surface roughness requirements can be met.

第1の研磨剤12は、モース硬度が7以上9以下の粒子状である。モース硬度が7以上としたのは、サファイアを研磨するために必要な最小限の固さを備えるためである。モース硬度が9以下としたのは、被研磨材の硬度以下の粒子を使用して、被研磨材に大きな傷を付けずに研磨をするためである。第1の研磨剤12には、例えば、α−Al2O3、γ−Al2O3またはZrSiO4または立方晶ZrO2が適する。 The first abrasive 12 is in the form of particles having a Mohs hardness of 7 or more and 9 or less. The reason why the Mohs hardness is 7 or more is to provide the minimum hardness necessary for polishing sapphire . The reason why the Mohs hardness is set to 9 or less is to use particles having a hardness equal to or lower than that of the material to be polished and to polish the material to be polished without causing a large scratch. For example, α-Al 2 O 3 , γ-Al 2 O 3, ZrSiO 4, or cubic ZrO 2 is suitable for the first abrasive 12.

第1の研磨材12は、上記一体化された粒子の全重量を100としたとき、5重量パーセント以上95重量パーセント以下を占めることが好ましい。第1の研磨材12の配合割合が5パーセントに満たないと、複合砥粒の硬度が不足する。また、第1の研磨材12の配合割合が95パーセントを越えると、化学作用による研磨レートの促進ができない。 The first abrasive 12 preferably occupies 5 weight percent or more and 95 weight percent or less when the total weight of the integrated particles is 100. If the blending ratio of the first abrasive 12 is less than 5%, the hardness of the composite abrasive is insufficient. Further, if the blending ratio of the first abrasive 12 exceeds 95%, the polishing rate cannot be accelerated by chemical action.

第2の研磨材13は、被研磨材に対してメカノケミカルな作用を有する粒子である。メカノケミカルな作用とは、被研磨材を化学的に変質させながら機械的に研削をする機能を発揮することをいう。研磨面に大きな傷を発生させないで、高い研磨レート(removal rate 単位時間当たりの研磨量)で研磨処理をするためである。 The second abrasive 13 is a particle having a mechanochemical action on the material to be polished. The mechanochemical action means that a mechanical grinding function is exhibited while chemically changing the material to be polished. This is because the polishing process is performed at a high polishing rate (removal rate, polishing amount per unit time) without causing large scratches on the polished surface.

第2の研磨材13として、酸化クロム(Cr2O3)、酸化第二鉄(Fe2O3)、シリカ(SiO2)の中から、一種または2種以上の材料を選択して使用することが好ましい。 As the second abrasive 13, one or more materials are selected and used from chromium oxide (Cr 2 O 3 ), ferric oxide (Fe 2 O 3 ), and silica (SiO 2 ). It is preferable.

第2の研磨材13として選択される材料は、例えば、サファイアのアルミニウムイオン(Al3 +)と同形置換が起こりやすい材料である。いずれも、イオン半径がアルミニウム(Al)と近似する物質である。一方、シリカ(SiO2)は、シロキサンの脱水時に生じる置換を生じさせる。これらの化学反応により、被研磨材の表面が変質して、被研磨材と同等以下の硬度の第1の研磨剤で効率よく研磨が可能になる。 The material selected as the second abrasive 13 is, for example, a material that easily undergoes isomorphous substitution with aluminum ions (Al 3 + ) of sapphire. Both are materials whose ionic radii approximate to aluminum (Al). On the other hand, silica (SiO 2 ) causes substitution that occurs during dehydration of siloxane. By these chemical reactions, the surface of the material to be polished is denatured, and polishing can be efficiently performed with the first abrasive having a hardness equal to or lower than that of the material to be polished.

なお、第2の研磨材13にシリカ(SiO2)を使用する場合には、第1の研磨材12に、SiO2よりもモース硬度が大きいものを選択することが好ましい。この理由は、図7で説明する研磨処理の効果の差によって明らかになる。 When silica (SiO 2 ) is used for the second abrasive 13, it is preferable to select the first abrasive 12 having a Mohs hardness greater than that of SiO 2 . The reason is clarified by the difference in the effect of the polishing process described in FIG.

第2の研磨材13は、上記一体化された粒子の全重量を100としたとき、5重量パーセント以上95重量パーセント以下を占めることが好ましい。第2の研磨材13の配合割合が5パーセントに満たないと、十分高い研磨レートを維持できない。また、第2の研磨材13の配合割合が95パーセントを越えると、第1の研磨剤12が不足して複合砥粒の硬度が不足する。また、摩擦熱反応剤14による研磨レート促進効果が不十分になる。

The second abrasive 13 preferably occupies 5 weight percent or more and 95 weight percent or less when the total weight of the integrated particles is 100. If the blending ratio of the second abrasive 13 is less than 5%, a sufficiently high polishing rate cannot be maintained. If the blending ratio of the second abrasive 13 exceeds 95%, the first abrasive 12 is insufficient and the hardness of the composite abrasive grain is insufficient. Further, the effect of promoting the polishing rate by the

摩擦熱反応剤14は、スラリーとして使用する純水に対して難溶性のものであって、アルカリ金属塩またはアルカリ土類金属塩からなる。摩擦熱反応剤14は液体ではなく、固体である。摩擦熱反応剤14が個体であれば、機械的エネルギによって第1の研磨剤12と第2の研磨材13と共に一体化処理をして、複合砥粒を得ることができる。摩擦熱反応剤14が液体である場合、または水に溶解し易い材料である場合には、スラリー中で複合砥粒が分解する。さらに、廃液が環境に悪影響を及ぼす。

The

摩擦熱反応剤14は、CaCO3、SrCO3、MgCO3、BaCO3、Li 2 CO3、Ca3(PO4)2、Li3PO4及びAlK(SO4)2の群の中から選択された、一種または2種以上の材料であることが好ましい。いずれの材料も、研磨時に発生する摩擦熱によって、第2の研磨材13の研磨機能を促進することができる。

The

なお、具体的には、摩擦熱反応剤14として選択される材料は、LiCO3とAlK(SO4)2を除いて、純水に対する溶解度が0.1以下である。即ち、摂氏25度の100グラムの純水に対して溶解する量が、0.1グラム以下である。

Specifically, the materials selected as the

一方、LiCO3の溶解度は1.33、AlK(SO4)2の溶解度は6.74であって、他の材料に比べると水に溶けやすい。しかしながら、複合砥粒として使用した場合に、いずれも、研磨中に分離して純水に多量に溶解することはない。つまり、この程度の溶解度は許容される。従って、複合砥粒を循環させて繰り返し使用することができた。本発明において、難溶性とは、摂氏25度の100グラムの純水に対して溶解する量が、7グラム(溶解度7)以下のものを指す。 On the other hand, the solubility of LiCO 3 is 1.33 and the solubility of AlK (SO 4 ) 2 is 6.74, which is easier to dissolve in water than other materials. However, when used as composite abrasive grains, none of them are separated during polishing and dissolved in a large amount in pure water. That is, this degree of solubility is acceptable. Therefore, the composite abrasive grains could be circulated and used repeatedly. In the present invention, poorly soluble means that the amount dissolved in 100 grams of pure water at 25 degrees Celsius is 7 grams (solubility 7) or less.

摩擦熱反応剤14は、一体化された粒子の全重量を100としたとき、5重量パーセント以上95パーセント以下を占めることが好ましい。摩擦熱反応剤14の配合割合が5重量パーセントに満たないと、第2の研磨材13の研磨機能を促進する効果が不十分になる。摩擦熱反応剤14の配合割合が95重量パーセントを越えると、第1の研磨剤12と第2の研磨材13の量が不足してしまう。

The frictional

第1の研磨剤12の粉末と第2の研磨材13の粉末と摩擦熱反応剤14の粉末とが均一に混ぜ合わされて、繰り返し機械的エネルギが与えられると、機械的に直接結合して粒子状になる。その結果、図1に示した複合砥粒が得られる。例えば、これらの粉末に対して、メカニカルアロイ法により機械的エネルギを与えることができる。

When the powder of the first abrasive 12, the powder of the second abrasive 13, and the powder of the frictional

この複合砥粒は、第1の研磨剤12と第2の研磨材13と摩擦熱反応剤14とが分子間力等により機械的に固く結合している。結合力が強く、研磨処理に使用された後も、第1の研磨剤12と第2の研磨材13と摩擦熱反応剤14とが分離することがない。第2の研磨材13と摩擦熱反応剤14とが化学反応のためにわずかに消費されるだけである。従って、複合砥粒は、繰り返し研磨処理に使用することができるという効果がある。

In this composite abrasive grain, the first abrasive 12, the second abrasive 13, and the frictional heat

第1の研磨剤12の粉末と第2の研磨材13の粉末と摩擦熱反応剤14の粉末とを混合して、砕く、摩擦する、圧縮する、引っ張る、叩く、曲げるまたは衝突させるといった機械的衝撃を繰り返し加えると、機械的エネルギを与えることができる。どの種類の衝撃を与えてもよい。複数種類の衝撃が組み合わされてもよい。例えば、メカニカルアロイ法では、機械的衝撃により粉末が砕かれて、その後、一部の粉末が一体化して粒子状に固まる現象が生じる。分子間力により結合しているという説、共晶により結合しているという説、アモルファス状態になって固まっているという説がある。

Mixing the powder of the first abrasive 12, the powder of the second abrasive 13, and the powder of the frictional

図1に示すように、本発明の複合砥粒は、混合されたいずれの砥粒も複合砥粒の外表面に露出しており、研磨処理中に被研磨材と直接接触する。複合砥粒の外表面と被研磨材との摩擦により発生する熱で摩擦熱反応剤が反応してメカノケミカルな作用を促進し、研磨レートを格段に向上させることができる。また、複数種類の砥粒は、部分的にアモルファス構造を有していると考えられる。アモルファス構造は、熱力学的に非平衡な状態のため、化学反応を促進し易いとも考えられる。摩擦熱反応剤の作用については、実施例の説明で具体的に説明する。 As shown in FIG. 1, in the composite abrasive grains of the present invention, any mixed abrasive grains are exposed on the outer surface of the composite abrasive grains, and are in direct contact with the material to be polished during the polishing process. The frictional heat reactant reacts with the heat generated by the friction between the outer surface of the composite abrasive grains and the material to be polished, thereby promoting the mechanochemical action and greatly improving the polishing rate. Moreover, it is thought that several types of abrasive grains have an amorphous structure partially. Since the amorphous structure is thermodynamically non-equilibrium, it is considered that the chemical reaction is easily promoted. The action of the frictional heat reactant will be specifically described in the description of Examples.

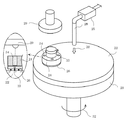

図2は本発明の研磨装置の実施例を示す概略斜視図である。

本発明の複合砥粒を使用する研磨装置は、例えば、この図に示す構造が適する。研磨定盤20は矢印32の方向に回転駆動される。研磨定盤20の上面は研磨パッド22により覆われている。保持装置24は被研磨材26(サファイア基板)を研磨パッド22に押しつけて支持するための装置である。注液器28から矢印30の方向に、スラリーが供給される。スラリーは純水に複合砥粒を分散させたものである。研磨パッド22の表面に押しつけられた被研磨材26は、複合砥粒によって研磨される。スラリーは研磨処理中に連続して定量ずつ供給される。

FIG. 2 is a schematic perspective view showing an embodiment of the polishing apparatus of the present invention.

For example, the structure shown in this figure is suitable for a polishing apparatus using the composite abrasive grains of the present invention. The polishing

本発明の複合砥粒は、例えば、LED用のサファイア基板のポリシング処理(polishing process)に使用できる。サファイア基板はモース硬度が9である。ポリシング処理では、例えば、サファイア基板の表面荒さが0.010μm以下に達するまで研磨する。サファイア基板の研磨にダイヤモンド砥粒を使用すると、ダイヤモンド砥粒がサファイア基板よりもモース硬度が高いので、研磨痕(saw mark)を付けてしまう。そこで、サファイア基板と同程度かこれよりも柔らかい第1の研磨剤12とメカノケミカル作用を有する第2の研磨剤13を使用する。 The composite abrasive grain of the present invention can be used, for example, in a polishing process of a sapphire substrate for LED. The sapphire substrate has a Mohs hardness of 9. In the polishing process, for example, polishing is performed until the surface roughness of the sapphire substrate reaches 0.010 μm or less. When diamond abrasive grains are used for polishing a sapphire substrate, the diamond abrasive grains have a Mohs hardness higher than that of the sapphire substrate, so that a polishing mark (saw mark) is made. Therefore, the first abrasive 12 that is comparable to or softer than the sapphire substrate and the second abrasive 13 having a mechanochemical action are used.

上記のラッピング工程では、例えば、100ミリリットルの純水に上記複合砥粒を15重量パーセントの濃度で分散させた研磨用スラリーを使用する。摂氏25度における上記スラリーのpHは4以上11以下である。実際には、4時間研磨処理後の廃液はほぼpH8程度であった。廃液のpHは5以上9以下が最も望ましい。

In the lapping step, for example, a polishing slurry in which the composite abrasive grains are dispersed at a concentration of 15 weight percent in 100 ml of pure water is used. The pH of the slurry at 25 degrees Celsius is 4 or more and 11 or less. Actually, the waste liquid after polishing for 4 hours was about

スラリーは、純水100に対して、複合砥粒を5重量パーセント以上含有させることが好ましい。その場合に、複合砥粒のみかけ比容(静置法)が0.5ml/g以上200ml/g以下となるように調整することが好ましい。これにより、複合砥粒の比重を最適にする。みかけ比容(静置法)が0.5ml/gに満たないと複合砥粒がスラリー中に沈降して研磨速度が不十分になる。みかけ比容(静置法)が200ml/gを越えても研磨速度の向上はなく、複合砥粒がスラリー中で過剰になり凝集が激しくなる。 The slurry preferably contains 5 weight percent or more of composite abrasive grains with respect to pure water 100. In that case, it is preferable to adjust so that the apparent specific volume (stationary method) of the composite abrasive grains is 0.5 ml / g or more and 200 ml / g or less. This optimizes the specific gravity of the composite abrasive. If the apparent specific volume (static method) is less than 0.5 ml / g, the composite abrasive grains settle in the slurry and the polishing rate becomes insufficient. Even if the apparent specific volume (the standing method) exceeds 200 ml / g, the polishing rate is not improved, and the composite abrasive grains become excessive in the slurry, resulting in intense aggregation.

図2に示した装置において、被研磨材26を研磨パッド22に弾力を用いて押しつけるようにすると、研磨パッド22の上面に分散した複合砥粒と被研磨材26との間で摩擦熱が発生し易い。この摩擦熱により上記の摩擦熱反応剤が活発に反応して、第2の研磨剤のメカノケミカル反応を促進する。

In the apparatus shown in FIG. 2, when the

摩擦熱を起こしやすくするために、例えば、保持装置24を弾力のあるゴム板等で構成することが好ましい。同時に、研磨パッド22は、合成繊維、ガラス繊維、天然繊維、合成樹脂、天然樹脂等により構成されるものが好ましい。適度な弾力を与えることにより、効果的に摩擦熱を発生させて高い研磨レートを実現することができる。また、研磨パッド22上に予め複合砥粒10を分散させて固定して、研磨パッド22上に純水あるいは複合砥粒を分散させた純水を供給するようにしてもよい。

In order to easily cause frictional heat, for example, it is preferable that the holding

また、研磨装置を起動した当初は、摩擦熱の蓄積が無いため、被研磨材26の研磨面の温度上昇が不十分になる。これは研磨レートに影響する。そこで、図2に示した研磨装置に、スラリーの温度を適温に調整する温度制御装置25を設けることが好ましい。温度制御装置25は、例えば、電熱器により構成すればよい。これにより、研磨開始直後から最適な温度条件を設定することができる。

In addition, since the frictional heat does not accumulate at the beginning of starting the polishing apparatus, the temperature rise of the polishing surface of the material to be polished 26 becomes insufficient. This affects the polishing rate. Therefore, it is preferable to provide the polishing apparatus shown in FIG. 2 with a

このほかに、この実施例の研磨装置の保持装置24には、数個の貫通孔34が設けられている。保持装置24の上方には光照射装置29を配置する。図2の左側の一点鎖線の円内に、主要部縦断面図を示した。光照射装置29の発する光は保持装置24の貫通孔34を通り、被研磨材26を通過して複合砥粒10に照射される。保持装置24は矢印33方向に回転しているから、被研磨材26と研磨パッド22の間に挟まれた複合砥粒に照射光が到達する。この光照射によって複合砥粒10は励起状態になり、さらに効率よく反応をさせることができる。

In addition, the holding

図3は既知のメカノケミカル研磨方法の説明図である。

これらは、比較例として列挙したものである。FIG3Aに示した砥粒は、複数種類の研磨剤を混合したものである。A研磨材16とB研磨材18とを混合してスラリーとともに研磨装置に供給する。B研磨材18はA研磨材16の研磨作用を促進する機能を持つ。この場合、A研磨材16とB研磨材18の比重が相違するので、FIG3Bに示すように、両者がスラリー内で分離してしまう。両者が均一に混ざり合って被研磨材に接触しないと、研磨促進効果が発揮できない。

FIG. 3 is an explanatory diagram of a known mechanochemical polishing method.

These are listed as comparative examples. The abrasive grains shown in FIG. 3A are a mixture of a plurality of types of abrasives. The A abrasive 16 and the B abrasive 18 are mixed and supplied to the polishing apparatus together with the slurry. The B abrasive 18 has a function of promoting the polishing action of the A abrasive 16. In this case, since the specific gravities of the A abrasive 16 and the B abrasive 18 are different, as shown in FIG. If they are mixed uniformly and do not contact the material to be polished, the polishing promoting effect cannot be exhibited.

FIG3Cは、A研磨材16の研磨作用を促進するスラリー17を使用した例を示す。この方法は上記の問題を解決しているので、近年広く採用されている。しかしながら、スラリー17には強アルカリ性の溶液が採用されるため、作業環境を悪くする。さらに、研磨処理後の廃液の処理費用が多額になる。

FIG. 3C shows an example in which a

FIG3Dは、A研磨材16を高分子材料19の表面に固定した例を示す。この複合砥粒は、硬脆材料のラッピング工程に適するような平均粒度のものを得難い。即ち、サイズが大きいものしか得られない。また、全体として比重が軽くなり、研磨装置から押し流されてしまう。本発明の複合砥粒は比重が適当であるので、研磨装置のパッド上面に長く滞留し、研磨速度を向上させる。

FIG. 3D shows an example in which the A abrasive 16 is fixed to the surface of the

図4は複合砥粒の写真で、FIG4Aは実施例1の複合砥粒の表面状態を示す顕微鏡写真である。FIG4Bはサファイア基板を4時間研磨した後に回収した複合砥粒の表面状態を示す顕微鏡写真である。

実施例1の複合砥粒は、酸化アルミニウム(Al2O3)と酸化ケイ素(SiO2)と炭酸カルシウム(CaCO3)とを一体化したものである。これらをそれぞれ50重量部、37.5重量部、12.5重量部の割合で混合した。ボールミリング(Ball Milling)法によりこれらを外径1μm以下の粉末になるまで粉砕して、さらに約0.5時間機械的衝撃を加え続けることにより複合砥粒を得た。その中から平均粒度2μmの複合砥粒を選別して使用した。

FIG. 4 is a photograph of the composite abrasive grain, and FIG. 4A is a photomicrograph showing the surface state of the composite abrasive grain of Example 1. FIG. 4B is a photomicrograph showing the surface state of the composite abrasive grains recovered after polishing the sapphire substrate for 4 hours.

The composite abrasive grain of Example 1 is obtained by integrating aluminum oxide (Al 2 O 3 ), silicon oxide (SiO 2 ), and calcium carbonate (CaCO 3 ). These were mixed at a ratio of 50 parts by weight, 37.5 parts by weight and 12.5 parts by weight, respectively. These were pulverized to a powder having an outer diameter of 1 μm or less by a ball milling method and further subjected to mechanical impact for about 0.5 hours to obtain composite abrasive grains. Among them, composite abrasive grains having an average particle size of 2 μm were selected and used.

上記の方法で得た複合砥粒を純水とともに図2に示した装置に供給して、サファイア基板を4時間研磨した。複合砥粒を含むスラリーは研磨処理中に研磨パッド22の上に供給され、順次排出される。排出されたスラリーは再び回収され、研磨パッド22の上に供給されて繰り返し使用される。

The composite abrasive grains obtained by the above method were supplied to the apparatus shown in FIG. 2 together with pure water, and the sapphire substrate was polished for 4 hours. The slurry containing the composite abrasive is supplied onto the

既に説明したとおり、本発明の複合砥粒は機械的強度が高く、研磨処理によっても破壊されないからある程度の時間繰り返し使用できる。サファイア基板を4時間研磨した後にスラリー中から取り出した複合砥粒の顕微鏡写真により、混合した材料の大部分が原形のまま存在していることが分かった。総重量にして約3%は上記の化学反応により消費されていた。 As already described, the composite abrasive grain of the present invention has high mechanical strength and can be used repeatedly for a certain period of time because it is not destroyed by the polishing process. From the micrograph of the composite abrasive grain taken out of the slurry after polishing the sapphire substrate for 4 hours, it was found that most of the mixed material was present in its original form. About 3% of the total weight was consumed by the above chemical reaction.

図5は、サファイア基板を4時間研磨した前後の複合砥粒の成分を比較した図である。

研磨前はアルミニウム(Al)とシリコン(Si)とカルシウム(Ca)の全体に占める割合がそれぞれ38.2重量%、43.8重量%、17.9重量%であった。研磨処理後は41.2重量%,42.3重量%,16.5重量%であった。アルミニウム成分以外の成分の全体に占める割合はほぼ変化していなかった。アルミニウム成分の割合が増加した原因は、サファイアを研磨した研磨屑が新たに含まれたためと考えられる。

FIG. 5 is a diagram comparing the components of the composite abrasive before and after polishing the sapphire substrate for 4 hours.

Prior to polishing, the proportions of aluminum (Al), silicon (Si), and calcium (Ca) in the total were 38.2 wt%, 43.8 wt%, and 17.9 wt%, respectively. After the polishing treatment, they were 41.2 wt%, 42.3 wt%, and 16.5 wt%. The ratio of the components other than the aluminum component to the whole was not substantially changed. The cause of the increase in the proportion of the aluminum component is considered to be that polishing scraps obtained by polishing sapphire were newly included.

研磨処理後のスラリーとともに排出された残渣を分離し分析した。その結果、アルミニウム(Al)とシリコン(Si)とカルシウム(Ca)の全体に占める割合がそれぞれ52%、33%、0.5%の割合で含む残渣が得られた。成分分析の結果、ムライトが含まれていた。 The residue discharged together with the slurry after polishing was separated and analyzed. As a result, a residue containing aluminum (Al), silicon (Si) and calcium (Ca) in the proportions of 52%, 33% and 0.5%, respectively, was obtained. As a result of component analysis, mullite was included.

研磨処理中に、複合砥粒が機械的あるいは熱的に分解してムライトが生成されたものか、それ以外の原因により生成されたものかを検討した。ムライトの生成量は研磨時間に比例していた。しかも、研磨処理前後の複合砥粒の消費量を十分に越える量のムライトが発生していた。即ち、複合砥粒が被研磨材の表面を化学的に変質させながら研磨して、その残渣がムライトであることがわかった。従来のいずれの湿式研磨方法を使用しても、4時間研磨後にこれだけの量のムライトを発生させることは無かった。従って、上記の摩擦熱反応剤が研磨中有効に機能していることが証明された。 During the polishing process, it was examined whether the composite abrasive grains were mechanically or thermally decomposed to produce mullite or other causes. The amount of mullite produced was proportional to the polishing time. Moreover, an amount of mullite was generated that sufficiently exceeded the consumption of the composite abrasive before and after the polishing treatment. That is, it was found that the composite abrasive was polished while chemically altering the surface of the material to be polished, and the residue was mullite. Using any of the conventional wet polishing methods, this amount of mullite was not generated after 4 hours of polishing. Therefore, it was proved that the above-mentioned frictional heat reactive agent functions effectively during polishing.

ムライトは、酸化アルミニウムと二酸化ケイ素の化合物で。その化学式は、3Al2O3・2SiO2〜2Al2O3・SiO2、またはAl6O13Si2で表される。複合砥粒と被研磨材との摩擦により、局部的には摂氏数百度の摩擦熱が発生する。スラリーによりこの熱は拡散するが、複合砥粒と被研磨材とが接する微小領域は高温になる。炭酸カルシウムが、被研磨材と酸化アルミニウムの反応を促進した結果、ムライトが生成されたものと判断できる。 Mullite is a compound of aluminum oxide and silicon dioxide. The chemical formula is represented by 3Al 2 O 3 .2SiO 2 to 2Al 2 O 3 .SiO 2 , or Al 6 O 13 Si 2 . Friction heat of several hundred degrees Celsius is locally generated by friction between the composite abrasive grains and the material to be polished. Although this heat is diffused by the slurry, the micro area where the composite abrasive grains and the material to be polished are in contact with each other becomes high temperature. It can be determined that calcium carbonate has generated mullite as a result of promoting the reaction between the material to be polished and aluminum oxide.

図6は、研磨処理後のスラリーのpH測定結果を示す表である。

いずれも、毎分0.7〜1.0μmという高い研磨レートを実現した。Li 2 CO3とCa3(PO4)2以外の材料を摩擦熱反応剤として使用したとき,研磨前の測定値は、pH4.6 〜 8.0、研磨後の測定値はpH4.2〜8.2の範囲内であった。Li 2 CO3とCa3(PO4)2を摩擦熱反応剤として使用したとき、研磨前の測定値は、それぞれpH10.1と9.0、研磨後の測定値はそれぞれpH11.2と9.6であった。いずれも、弱酸性〜弱アルカリ性の範囲内であり、作業環境への悪影響を抑えることができる。しかも、廃液処理が簡便になる。高温で高アルカリ雰囲気となる領域が微少領域であるから、スラリーのpHに大きく影響しないことがわかった。

FIG. 6 is a table showing the pH measurement results of the slurry after the polishing treatment.

In both cases, a high polishing rate of 0.7 to 1.0 μm per minute was realized. When a material other than Li 2 CO 3 and Ca 3 (PO 4 ) 2 is used as the frictional heat reactant, the measured value before polishing is pH 4.6 to 8.0, and the measured value after polishing is pH 4.2 to 4.2. It was within the range of 8.2. When Li 2 CO 3 and Ca 3 (PO 4 ) 2 are used as frictional heat reactants, the measured values before polishing are pH 10.1 and 9.0, and the measured values after polishing are pH 11.2 and 9 respectively. .6. Both are in the range of weak acidity to weak alkalinity, and the adverse effect on the work environment can be suppressed. Moreover, the waste liquid treatment becomes simple. It was found that since the region of high alkali atmosphere at high temperature is a very small region, the pH of the slurry is not greatly affected.

図7は、各種の砥粒を使用してサファイアの研磨処理をした結果の比較図である。

サンプル1と表示した部分は、Al2O3とSiO2とCaCO3を一体化した複合砥粒を、サファイアの研磨に使用した結果を示す。サンプル2と表示した部分は、Al2O3とFe2O3とCaCO3を一体化した複合砥粒を、サファイアの研磨に使用した結果を示す。サンプル3と表示した部分は、Al2O3とCr2O3とCaCO3を一体化した複合砥粒を、サファイアの研磨に使用した結果を示す。

FIG. 7 is a comparative view of the results of polishing sapphire using various abrasive grains.

The part indicated as

この実施例では、サファィアウエハを平均粒度が#325のGC(green carbonite)で研磨をして、表面粗さRa=0.22μmのものを被研磨剤に使用した。研磨装置の運転条件は、研磨定盤20の回転数を毎分50回転(rpm)、保持装置24の回転数を毎分100回転、保持装置24が被研磨材26を研磨定盤20の方向に押しつける研磨圧力を1平方センチメートルあたり160グラム(g/cm2)とした。複合砥粒は、純水中に15重量%混入されている。こうして調整されたスラリーは、注液器28から毎分1ミリリットル(ml/min)で研磨パッド22上に供給された。

In this example, the sapphire wafer was polished with GC (green carbonite) having an average particle size of # 325, and a surface roughness Ra = 0.22 μm was used as the polishing target. The operating conditions of the polishing apparatus are: the rotation speed of the polishing

以下は、比較例である。ref1は、酸化アルミニウム(Al2O3)のみを砥粒とした結果を示す。ref2は、酸化ケイ素(SiO2)のみを砥粒とした結果を示す。ref3は、炭酸カルシウム(CaCO3)のみを砥粒とした結果を示す。 The following is a comparative example. ref1 shows the result of using only aluminum oxide (Al 2 O 3 ) as abrasive grains. ref2 shows the result of using only silicon oxide (SiO 2 ) as abrasive grains. ref3 shows the result of using only calcium carbonate (CaCO 3 ) as abrasive grains.

ref4は、酸化アルミニウム(Al2O3)と酸化ケイ素(SiO2)を本発明と同様の方法で機械的に結合し一体化した複合砥粒を使用した結果を示す。ref5は、酸化アルミニウム(Al2O3)と炭酸カルシウム(CaCO3)を本発明と同様の方法で機械的に結合し一体化した複合砥粒を使用した結果を示す。 ref4 shows the result of using composite abrasive grains in which aluminum oxide (Al 2 O 3 ) and silicon oxide (SiO 2 ) are mechanically bonded and integrated in the same manner as in the present invention. ref5 shows the result of using composite abrasive grains in which aluminum oxide (Al 2 O 3 ) and calcium carbonate (CaCO 3 ) are mechanically bonded and integrated in the same manner as in the present invention.

ref6は、酸化ケイ素(SiO2)と炭酸カルシウム(CaCO3)を本発明と同様の方法で機械的に結合し一体化した複合砥粒を使用した結果を示す。ref7は、酸化アルミニウム(Al2O3)と酸化ケイ素(SiO2)と炭酸カルシウム(CaCO3)の単なる混合物(一体化されていない)をスラリーに混入して使用した結果を示す。ref8は、平均粒径が1〜3μmのダイヤモンド砥粒を使用した結果を示す。以上の例は、いずれも、研磨パッドとして樹脂パッドを使用し、砥粒を純水に混入したスラリーを使用した。一方、ref9は、平均粒径が1〜3μmのダイヤモンド砥粒を使用し、研磨装置に金属定盤を使用し、油性のスラリーを使用した結果を示す。 ref6 shows the result of using composite abrasive grains in which silicon oxide (SiO 2 ) and calcium carbonate (CaCO 3 ) are mechanically bonded and integrated in the same manner as in the present invention. ref7 shows the result of using a simple mixture (not integrated) of aluminum oxide (Al 2 O 3 ), silicon oxide (SiO 2 ) and calcium carbonate (CaCO 3 ) mixed in the slurry. ref8 shows the result of using diamond abrasive grains having an average particle diameter of 1 to 3 μm. In each of the above examples, a resin pad was used as a polishing pad, and a slurry in which abrasive grains were mixed in pure water was used. On the other hand, ref9 indicates the result of using diamond abrasive grains having an average particle diameter of 1 to 3 μm, using a metal surface plate in the polishing apparatus, and using an oily slurry.

ここで、これら全ての例の研磨レートを比較すると、サンプル1の複合砥粒を使用した場合には、毎分1μmであったのに対して、ref1〜ref8の例では、いずれも毎分約0.3μmを越えることができない。ref9の例でも、研磨レートは毎分0.8μmであって、本発明の研磨レートに及ばない。ref9の例は、既知の最も研磨レートが高いと言われている方法である。

Here, when the polishing rates of all these examples are compared, when the composite abrasive grain of

サンプル1と2の場合には、既知のどの方法よりも高い研磨レートを実現できた。サンプル3の場合はref9と同程度の研磨レートを実現できた。全てのサンプルは、作業環境を悪化せず、廃液処理が容易な純水を分散媒体としたスラリーを使用している。また、金属定盤を使用した場合に、その面は、サファイアの研磨面に要求されるのと同程度に平坦でなければならない。しかしながら、その平坦度を維持するのは容易でない。一方、樹脂パッドは、サファイアの研磨面に複合砥粒を押しつけるための圧力を加えるためのものである。従って、精度の高い構造は求められていない。樹脂パッドは、安価でメンテナンスも容易である。本発明は、樹脂パッドのような柔らかい研磨パッドを使用できるので、金属定盤を使用する場合よりも有利である。

ここで、本発明の複合砥粒による著しい研磨速度向上の理由を説明する。

(1)複合砥粒にモース硬度が7〜9の研磨剤を含めたこと

モース硬度が7〜9の研磨剤は、ZrSiO4とAl2O3とZrO2である。これらの研磨剤は、被研磨材に対して物理的な力を加えて塑性変形層(アモルファス層)を形成する働きをする。さらに、これらの研磨剤は、メカノケミカル研磨材で変質させた変質層を剥ぎ取る働きをする。

Here, the reason for the remarkable improvement in the polishing rate by the composite abrasive of the present invention will be described.

(1) An abrasive having a Mohs hardness of 7-9 was included in the composite abrasive grains. An abrasive having a Mohs hardness of 7-9 was ZrSiO 4 , Al 2 O 3, and ZrO 2 . These abrasives function to form a plastic deformation layer (amorphous layer) by applying a physical force to the material to be polished. Further, these abrasives function to peel off the altered layer that has been altered by the mechanochemical abrasive.

α−Al2O3はモース硬度が9である。γ−Al2O3はモース硬度が8である。ZrSiO4とZrO2はモース硬度が7.5〜8.5である。いずれの研磨剤も被研磨材よりもモース硬度が高く無いので、研磨傷の発生が抑制される。また、ZrSiO4を使用した複合砥粒よりも、Al2O3を使用した複合砥粒のほうが研磨速度が速い。被研磨材の結晶構造が破壊されて、メカノケミカル反応がし易くなると考えられる。 α-Al 2 O 3 has a Mohs hardness of 9. γ-Al 2 O 3 has a Mohs hardness of 8. ZrSiO 4 and ZrO 2 have a Mohs hardness of 7.5 to 8.5. Since none of the abrasives has a Mohs hardness higher than that of the material to be polished, generation of polishing flaws is suppressed. In addition, the composite abrasive grains using Al 2 O 3 have a higher polishing rate than the composite abrasive grains using ZrSiO 4 . It is considered that the crystal structure of the material to be polished is destroyed and the mechanochemical reaction is likely to occur.

(2)複合砥粒にメカノケミカル研磨材を含めたこと

メカノケミカル研磨材は、Cr2O3、Fe2O3またはSiO2である。サファイア(Al2O3)と同形置換( isomorphous substitution )を起こし易い。同型置換とは、イオン半径が近似する物質同士が、外部から圧力や熱を加えられると、イオン群が互いに置き換わる現象である。

(2) The mechanochemical abrasive was included in the composite abrasive grain. The mechanochemical abrasive was Cr 2 O 3 , Fe 2 O 3 or SiO 2 . It is easy to cause isomorphous substitution with sapphire (Al 2 O 3 ). Isomorphous substitution is a phenomenon in which ions having similar ionic radii are replaced with each other when pressure or heat is applied from the outside.

サファイアの六配位(six‐coordination)Al3 +(イオン半径0.54Å(オングストローム))と近いイオン半径をもつ物質は、Fe2O3の六配位Fe3 +(イオン半径0.55Å)や、Cr2O3の六配位Cr3 +(イオン半径0.62Å)である。これらのイオン群が同形置換を起こす。この化学反応が、サファイアの被研磨面を変質させると考えられる。 Substances with an ionic radius close to that of sapphire six-coordination Al 3 + (ionic radius 0.54 Å) are Fe 2 O 3 hexacoordinated Fe 3 + (ionic radius 0.55 Å) and , Cr 2 O 3 hexacoordinate Cr 3 + (ion radius 0.62 Å). These ion groups cause isomorphous substitution. This chemical reaction is thought to alter the polished surface of sapphire.

一方、SiO2は、次のような化学反応をする。シラノール基(≡Si−OH)を有するSiO4の四面体が、脱水縮合反応によって連結する際に、Al3 +がAl(OH)3のような形で脱水縮合反応に加わる。SiO4連結体がサファイアの結晶構造内に取り込まれる。SiO4連結体の内部では、六配位Si4 +(イオン半径0.40Å)が、四配位Al3 +(イオン半径0.39Å)によって置換された状態になる。この同形置換による化学反応が、サファイアの被研磨面を変質させると考えられる。 On the other hand, SiO 2 undergoes the following chemical reaction. When SiO 4 tetrahedrons having silanol groups (≡Si—OH) are linked by a dehydration condensation reaction, Al 3 + is added to the dehydration condensation reaction in the form of Al (OH) 3 . The SiO 4 connector is incorporated into the crystal structure of sapphire. Inside the SiO 4 linked body, hexacoordinate Si 4 + (ionic radius 0.40Å) is replaced by four-coordinate Al 3 + (ionic radius 0.39Å). It is thought that the chemical reaction due to this isomorphous substitution alters the polished surface of sapphire.

第2の研磨剤のメカノケミカルな作用と第1の研磨剤による研削作用により、被研磨材に対して大きな傷を付けることなく研磨処理ができる。従来よりも高い研磨レートで高品質な研磨面を形成できるという効果があった。 Due to the mechanochemical action of the second abrasive and the grinding action of the first abrasive, the polishing process can be performed without damaging the material to be polished. There is an effect that it forms a high-quality polished surface at a high polishing rate than conventional.

(3)摩擦熱反応剤を複合砥粒に含めたこと

摩擦熱反応剤として炭酸カルシウム(CaCO3)を使用した場合の化学反応を説明する。炭酸カルシウムは、複合砥粒と被研磨材の研磨面との摩擦により発生した摩擦熱で、CaOとCO2に分解する。さらに摩擦熱により摂氏数百度の熱が発生したとき、酸化カルシウムCaOが水と反応して発熱し、水酸化カルシウム(Ca(OH2))が生成される。この反応は、被研磨材と複合砥粒とが接触したきわめて狭い領域でのみ生じる。この反応により被研磨材が変質する。同時に、高温の強アルカリ雰囲気で、メカノケミカル研磨剤の化学反応が加速されると考えられる。

(3) Frictional Heat Reactant was Included in Composite Abrasive The chemical reaction when calcium carbonate (CaCO 3 ) was used as the friction heat reactive agent will be described. Calcium carbonate is decomposed into CaO and CO 2 by frictional heat generated by friction between the composite abrasive grains and the polished surface of the material to be polished. Further, when heat of several hundred degrees Celsius is generated by frictional heat, calcium oxide CaO reacts with water to generate heat, and calcium hydroxide (Ca (OH 2 )) is generated. This reaction occurs only in a very narrow region where the material to be polished and the composite abrasive are in contact. This reaction changes the quality of the material to be polished. At the same time, it is considered that the chemical reaction of the mechanochemical abrasive is accelerated in a high-temperature strong alkali atmosphere.

以上のように、本発明の複合砥粒は、被研磨材との間で発生する摩擦熱により、局所的に摩擦熱反応剤による高温強アルカリ雰囲気を形成させる。被研磨材と複合砥粒とが接触している部分の周辺の微小領域が高温強アルカリ雰囲気になる。複合砥粒と一体化された第2の研磨剤が、この雰囲気で活発にメカノケミカル反応をして、被研磨材の研磨面を変質させる。第1の研磨剤は、被研磨材の変質した硬度の低い部分を研削する。この一連の処理が一体化された複合砥粒により連続して短時間で進行するので、高い研磨レートを実現できる。 As described above, the composite abrasive grains of the present invention locally form a high-temperature, strong alkali atmosphere by a frictional heat reactant due to frictional heat generated with the material to be polished. A minute region around the portion where the material to be polished and the composite abrasive grain are in contact with each other becomes a high temperature strong alkali atmosphere. The 2nd abrasive | polishing agent integrated with the composite abrasive grain carries out a mechanochemical reaction actively in this atmosphere, and changes the polishing surface of a to-be-polished material. The first abrasive grinds a portion of the material to be polished that has deteriorated and has low hardness. Since this series of processing proceeds continuously in a short time by the integrated composite abrasive grains, a high polishing rate can be realized.

SrCO3、MgCO3、BaCO3等についても、全く同様の反応が生じるものと推察される。摩擦熱反応剤が高温強アルカリ雰囲気を形成するのは、局所的であるから、第2の研磨剤が至近距離になければメカノケミカル反応を促進する効果がない。従って、第2の研磨剤と摩擦熱反応剤とが分離した状態でスラリー中に含まれていても、この実施例のような研磨速度は得られない。第1の研磨剤がスラリー中に第2の研磨剤とは別個に分散していると、せっかく変質させた被研磨材の研磨面に第1の研磨剤が衝突する確率が低くなる。本発明では、第1の研磨剤が複合砥粒に一体化されているので、被研磨材の変質した面を確実に研削する。以上の結果、本発明の複合砥粒は、湿式研磨により、十分な研磨速度で被研磨材を研磨して、高品位な研磨面を得ることが可能になった。 It is speculated that the same reaction occurs with SrCO 3 , MgCO 3 , BaCO 3 and the like. Since it is local that the frictional heat reactive agent forms a high-temperature strong alkali atmosphere, there is no effect of promoting the mechanochemical reaction unless the second abrasive is at a close distance. Therefore, even if the second abrasive and the frictional heat reactive agent are contained in the slurry in a separated state, the polishing rate as in this embodiment cannot be obtained. If the first abrasive is dispersed separately from the second abrasive in the slurry, the probability that the first abrasive will collide with the polished surface of the material to be polished which has been changed in quality is lowered. In the present invention, since the first abrasive is integrated into the composite abrasive, the altered surface of the material to be polished is reliably ground. As a result of the above, the composite abrasive grain of the present invention was able to obtain a high-quality polished surface by polishing the material to be polished at a sufficient polishing rate by wet polishing.

図8は、研磨後のスラリーの温度と研磨レートの関係を示す表である。

実験例1〜8は、第1の研磨剤にAl2O3を使用し、第2の研磨剤にSiO2を使用し、それぞれ別の摩擦熱反応剤を使用した複合砥粒を使用した実験結果である。これらの複合砥粒は、いずれも、全体に占める割合が、第1の研磨剤は50重量%、第2の研磨剤は37.5重量%、摩擦熱反応剤は12.5重量%で構成されている。研磨条件は全て同一である。被研磨材は、サファイアウエハを平均粒度#325のGC(green carbonite)で研磨した後の表面粗さRa−0.22μmのものである。研磨前のスラリーの温度は摂氏25度であった。サファイアを1時間研磨した後のスラリーの温度を測定した。研磨レートは、研磨後の被研磨材の厚みを測定して、1分(min)あたりの研磨量を計算して求めたものである。

FIG. 8 is a table showing the relationship between the temperature of the slurry after polishing and the polishing rate.

Experimental Examples 1 to 8 are experiments in which composite abrasive grains using Al 2 O 3 as the first abrasive and SiO 2 as the second abrasive and using different frictional heat reactants are used. It is a result. Each of these composite abrasive grains comprises 50% by weight of the first abrasive, 37.5% by weight of the second abrasive, and 12.5% by weight of the frictional heat reactive agent. Has been. The polishing conditions are all the same. The material to be polished is one having a surface roughness Ra−0.22 μm after the sapphire wafer is polished with GC (green carbonite) having an average particle size # 325. The temperature of the slurry before polishing was 25 degrees Celsius. The temperature of the slurry after polishing sapphire for 1 hour was measured. The polishing rate is obtained by measuring the thickness of the polished material after polishing and calculating the polishing amount per minute (min).

ref1は、摩擦熱反応剤を使用しない砥粒を使用した比較例である。ref2は、摩擦熱反応剤(CaCO3)と第2の研磨剤SiO2のみを使用した比較例である。ref3は、摩擦熱反応剤(CaCO3)と第1の研磨剤Al2O3のみを使用した比較例である。 ref1 is a comparative example using abrasive grains that do not use a frictional heat reactant. ref2 is a comparative example in which only the frictional heat reactant (CaCO 3 ) and the second abrasive SiO 2 are used. ref3 is a comparative example using only the frictional heat reactive agent (CaCO 3 ) and the first abrasive Al 2 O 3 .

実験例1〜8の結果から、研磨後のスラリーの温度はいずれも摂氏30度以上であった。これは、被研磨材と研磨剤の摩擦で発生する熱だけでなく、摩擦熱反応剤の化学反応によって、スラリーが加熱されたことを意味する。また研磨後のスラリーの温度が高いものほど、研磨レートが大きいことが分かる。即ち、摩擦熱によって摩擦熱反応剤が活発に化学反応をするほど、研磨速度が速くなることがわかった。 From the results of Experimental Examples 1 to 8, the temperature of the slurry after polishing was 30 degrees Celsius or higher. This means that the slurry was heated not only by heat generated by friction between the material to be polished and the abrasive but also by a chemical reaction of the frictional heat reactant. It can also be seen that the higher the temperature of the slurry after polishing, the higher the polishing rate. That is, it has been found that the more the chemical reaction of the frictional heat agent is caused by frictional heat, the faster the polishing rate becomes.

ref1の場合の研磨レートは0.40μm/minで、研磨後のスラリーの温度は摂氏27度であった。また、ref2(第1の研磨剤が無い)とref3(第2の研磨剤が無い)では、摩擦熱反応剤の発熱によってスラリーが摂氏41度まで加熱されていることが分かった。しかしながら、研磨レートはあまり高く無い。これにより、第1の研磨剤と第2の研磨剤と摩擦熱反応剤とを組み合わせた本発明の複合砥粒だけが、研磨レートを十分に高めることが証明された。 In the case of ref1, the polishing rate was 0.40 μm / min, and the temperature of the slurry after polishing was 27 degrees Celsius. Further, it was found that in ref2 (without the first abrasive) and ref3 (without the second abrasive), the slurry was heated to 41 degrees Celsius due to the heat generated by the frictional heat reactant. However, the polishing rate is not so high. Thus, it was proved that only the composite abrasive grains of the present invention combining the first abrasive, the second abrasive, and the frictional heat reactant sufficiently increase the polishing rate .

図9は、サンプル1〜3の研磨圧力と研磨レートの関係を示すデータである。

この実施例は、研磨圧力を変更したことによる研磨レートの変化を確認するためのものである。この図は、保持装置24が被研磨材26を研磨定盤20の方向に押しつける研磨圧力を1平方センチメートルあたり160グラム(g/cm2)、300g/cm2)、500g/cm2の3種類の実験結果を示している。研磨装置のその他の運転条件は、図10の実施例と同一である。

FIG. 9 is data showing the relationship between the polishing pressure and the polishing rate of

This example is for confirming the change in the polishing rate due to the change in the polishing pressure. In this figure, the holding

この結果によれば、研磨圧力を増加させると、研磨速度が向上する。研磨圧力が160g/cm2の場合には、研磨レートが毎分1ミクロンメータ(μm/min)であるのに対し、研磨圧力が500g/cm2の場合には、研磨レートが3.05μm/minという結果が得られた。研磨速度が3倍になった。しかも、研磨圧力を500g/cm2にしても、研磨傷の無い状態でサファイア基板の研磨後の面粗さを、0.003μmにすることができた。 According to this result, when the polishing pressure is increased, the polishing rate is improved. When the polishing pressure is 160 g / cm 2 , the polishing rate is 1 micrometer per minute (μm / min), whereas when the polishing pressure is 500 g / cm 2 , the polishing rate is 3.05 μm / min. The result of min was obtained. The polishing rate has tripled. Moreover, even when the polishing pressure was 500 g / cm 2 , the surface roughness after polishing of the sapphire substrate could be 0.003 μm without any polishing scratches.

研磨圧力を高めることによって、より多く摩擦熱が発生し、同時に、複合砥粒が被研磨材の研磨面を効率よく削ることが、この実施例によって証明された。サンプル1〜3のいずれの複合砥粒も、従来のどの方法よりも高速で被研磨材の高品質な研磨が可能になる。

By increasing the polishing pressure, more frictional heat was generated, and at the same time, it was proved by this example that the composite abrasive grains efficiently scraped the polished surface of the material to be polished. Any of the composite abrasive grains of

本発明の複合砥粒は、発光ダイオード(LED)素子用基板、その他の電子部品材料、パワー半導体、光学部品、時計、電気絶縁性材料、窓材等に使用される被研磨材の研磨工程に広く利用することができる。そして、従来の研磨方法と比較して、大幅に研磨時間を短縮することができ、大幅に製品のコストダウンが可能となる The composite abrasive grain of the present invention is used in a polishing process of a material to be used for a light emitting diode (LED) element substrate, other electronic component materials, power semiconductors, optical components, watches, electrically insulating materials, window materials, etc. Can be widely used. Compared to conventional polishing methods, the polishing time can be greatly shortened, and the cost of the product can be greatly reduced.

10 複合砥粒

12 第1の研磨材

13 第2の研磨剤

14 摩擦熱反応剤

16 A研磨材

18 B研磨材

17 スラリー

19 高分子材料

20 研磨定盤

22 研磨パッド

24 保持装置

25 温度制御装置

26 被研磨材

28 注液器

29 光照射装置

30 矢印

32 矢印

33 矢印

34 貫通孔

DESCRIPTION OF

Claims (14)

モース硬度が7以上9以下の粒子状の第1の研磨剤と、

上記被研磨材に対してメカノケミカルな作用を有する粒子状の第2の研磨剤と、

スラリーのために使用する純水に対して難溶性のものであって、アルカリ金属塩またはアルカリ土類金属塩からなる粒子状の摩擦熱反応剤の混合物が、

メカニカルアロイ法により直接結合され粒子状に一体化されており、

上記摩擦熱反応剤は、CaCO 3 、SrCO 3 、MgCO 3 、BaCO 3 、Li 2 CO 3 、Ca 3 (PO 4 ) 2 、Li 3 PO 4 及びAlK(SO 4 ) 2 の群の中から選択された、一種または2種以上の材料であって、上記一体化された粒子の5重量パーセント以上95重量パーセント以下を占めることを特徴とする複合砥粒。 Abrasive grains for wet polishing sapphire,

A particulate first abrasive having a Mohs hardness of 7 to 9,

A particulate second abrasive having a mechanochemical action on the material to be polished;

A mixture of particulate frictional heat reactants, which is sparingly soluble in pure water used for the slurry and made of an alkali metal salt or an alkaline earth metal salt,

It is directly bonded by mechanical alloy method and integrated into particles,

The frictional heat reactant is selected from CaCO 3, SrCO 3, MgCO 3 , BaCO 3, Li 2 CO 3, Ca 3 (PO 4) 2, Li 3 PO 4 and AlK (SO 4) 2 groups In addition, a composite abrasive comprising one or two or more materials and occupying 5 to 95 weight percent of the integrated particles.

モース硬度が7以上9以下の粒子状の第1の研磨剤と、

上記被研磨材に対してメカノケミカルな作用を有する粒子状の第2の研磨剤と、

スラリーのために使用する純水に対して難溶性のものであって、アルカリ金属塩またはアルカリ土類金属塩からなる粒子状の摩擦熱反応剤の混合物が、

メカニカルアロイ法により直接結合され粒子状に一体化されており、

上記第1の研磨剤は、Al2O3、ZrSiO4またはZrO2であって、

上記第2の研磨剤は、Cr2O3、Fe2O3、SiO2の群の中から選択された、一種または2種以上の材料であって、

上記摩擦熱反応剤は、CaCO3、SrCO3、MgCO3、BaCO3、Li2CO3、Ca3(PO4)2、Li3PO4及びAlK(SO4)2の群の中から選択された、一種または2種以上の材料である複合砥粒。 Abrasive grains for wet polishing sapphire,

A particulate first abrasive having a Mohs hardness of 7 to 9,

A particulate second abrasive having a mechanochemical action on the material to be polished;

A mixture of particulate frictional heat reactants, which is sparingly soluble in pure water used for the slurry and made of an alkali metal salt or an alkaline earth metal salt,

It is directly bonded by mechanical alloy method and integrated into particles,

The first abrasive is Al 2 O 3 , ZrSiO 4 or ZrO 2 ,

The second abrasive is one or more materials selected from the group consisting of Cr 2 O 3 , Fe 2 O 3 and SiO 2 ,

The frictional heat reactant is selected from the group of CaCO 3 , SrCO 3 , MgCO 3 , BaCO 3 , Li 2 CO 3 , Ca 3 (PO 4 ) 2 , Li 3 PO 4 and AlK (SO 4 ) 2. Further, composite abrasive grains that are one kind or two or more kinds of materials.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014238783A JP5997235B2 (en) | 2014-11-26 | 2014-11-26 | Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014238783A JP5997235B2 (en) | 2014-11-26 | 2014-11-26 | Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014021392 Division | 2014-02-06 | 2014-02-06 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015147922A JP2015147922A (en) | 2015-08-20 |

| JP2015147922A5 JP2015147922A5 (en) | 2016-01-14 |

| JP5997235B2 true JP5997235B2 (en) | 2016-09-28 |

Family

ID=53891551

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014238783A Active JP5997235B2 (en) | 2014-11-26 | 2014-11-26 | Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5997235B2 (en) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015129776A1 (en) * | 2014-02-27 | 2015-09-03 | 堺化学工業株式会社 | Method for producing composite metal oxide polishing material, and composite metal oxide polishing material |

| JP6458554B2 (en) * | 2015-02-26 | 2019-01-30 | 堺化学工業株式会社 | Method for producing composite metal oxide polishing material and composite metal oxide polishing material |

| JP6916634B2 (en) * | 2017-02-28 | 2021-08-11 | アサヒ化成工業株式会社 | Abrasive grains for polishing |

| CN110400742B (en) * | 2019-07-29 | 2020-07-28 | 北京大唐智创科技有限公司 | 5G communication key radio frequency chip material |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA2039998A1 (en) * | 1990-10-09 | 1992-04-10 | Donald C. Zipperian | Mechanochemical polishing abrasive |

| JPH04176556A (en) * | 1990-11-13 | 1992-06-24 | Daido Steel Co Ltd | Magnetic polishing method, abrasive grain for magnetic polishing and manufacture thereof |

| JPH11263968A (en) * | 1998-03-19 | 1999-09-28 | Nec Kansai Ltd | Polishing slurry and polishing method |

| JP2000265160A (en) * | 1999-03-12 | 2000-09-26 | Sumitomo Osaka Cement Co Ltd | Abrasive for high-speed mirror surface polishing |

| JP4345746B2 (en) * | 1999-11-16 | 2009-10-14 | 株式会社デンソー | Mechanochemical polishing equipment |

| JP3563017B2 (en) * | 2000-07-19 | 2004-09-08 | ロデール・ニッタ株式会社 | Polishing composition, method for producing polishing composition and polishing method |

| JP2003113370A (en) * | 2001-07-30 | 2003-04-18 | Toshiba Corp | Slurry for chemical and mechanical polishing (cmp), method of producing semiconductor device, apparatus for producing semiconductor device and method of handling cmp slurry |

| JP2005081485A (en) * | 2003-09-08 | 2005-03-31 | Tube Systems:Kk | High temperature mechano-chemical polishing method and device |

| CA2700413A1 (en) * | 2007-10-05 | 2009-04-09 | Saint-Gobain Ceramics & Plastics, Inc. | Polishing of sapphire with composite slurries |

| JP5384037B2 (en) * | 2008-06-11 | 2014-01-08 | 山口精研工業株式会社 | Polishing liquid composition for sapphire substrate and method for polishing sapphire substrate |

| JP2013099831A (en) * | 2011-11-09 | 2013-05-23 | Femutekku:Kk | Grinding stone |

| JP2013111725A (en) * | 2011-11-30 | 2013-06-10 | Admatechs Co Ltd | Abrasive and method of manufacturing the same |

| JP5860776B2 (en) * | 2012-07-04 | 2016-02-16 | 株式会社ノリタケカンパニーリミテド | Method for producing abrasive and method for adjusting specific surface area of abrasive |

-

2014

- 2014-11-26 JP JP2014238783A patent/JP5997235B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015147922A (en) | 2015-08-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102441869B1 (en) | Abrasive grains and their manufacturing method, polishing method, polishing apparatus and slurry | |

| TW565488B (en) | Fixed abrasive articles | |

| JP5997235B2 (en) | Composite abrasive, manufacturing method thereof, polishing method and polishing apparatus | |

| WO2015118927A1 (en) | Polishing abrasive particle, production method therefor, polishing method, polishing device, and slurry | |

| EP3120379A1 (en) | Abrasive pad and glass substrate abrading method | |

| EP2035190A1 (en) | Compressible abrasive article | |

| KR20170039221A (en) | Polishing solutions and methods of using same | |

| CN108161774A (en) | Grinding pad and its production method | |

| CN112139859A (en) | Method for anhydrous polishing of KDP crystal | |

| JP6731701B2 (en) | Abrasive grain for polishing, its manufacturing method, polishing method, polishing apparatus and slurry | |

| Liu et al. | Effect of graphene additions on polishing of silicon carbide wafer with functional PU/silica particles in CMP slurry | |

| CN115181498B (en) | Polishing solution for KDP crystal and efficient grinding and polishing process | |

| CN104981324B (en) | The Surface Machining grinding plate of the method for surface finish of monocrystal SiC substrate, its manufacture method and monocrystal SiC substrate | |

| JP6054341B2 (en) | Abrasive grains, manufacturing method thereof, polishing method, polishing member and slurry | |

| JP2018141057A (en) | Abrasive grains for polishing | |

| JP4849590B2 (en) | Polishing tool and manufacturing method thereof | |

| JP2016082127A (en) | Polishing tool | |

| JP2001093866A (en) | Oxide single-crystal wafer processing/polishing composition and method of polishing the oxide single- crystal wafer | |

| JP4301434B2 (en) | Polishing abrasive grains and polishing tool | |

| JP6792554B2 (en) | Polishing abrasive grains, polishing slurry and hard brittle material polishing method, and hard brittle material manufacturing method | |

| JP6616171B2 (en) | Polishing apparatus and polishing processing method | |

| JP2008221353A (en) | Polishing device and method of manufacturing same | |

| Moon et al. | Removal mechanisms of glass and sapphire materials by slurry free lapping | |

| JP2005349542A (en) | Grindstone and method of producing the same | |

| JP2003117806A (en) | Mirror-polishing method for polycrystalline ceramics |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151119 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151119 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160610 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160617 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160706 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160816 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160825 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5997235 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |