JP5985926B2 - 金属回収方法、および、それに用いられる金属回収装置 - Google Patents

金属回収方法、および、それに用いられる金属回収装置 Download PDFInfo

- Publication number

- JP5985926B2 JP5985926B2 JP2012181485A JP2012181485A JP5985926B2 JP 5985926 B2 JP5985926 B2 JP 5985926B2 JP 2012181485 A JP2012181485 A JP 2012181485A JP 2012181485 A JP2012181485 A JP 2012181485A JP 5985926 B2 JP5985926 B2 JP 5985926B2

- Authority

- JP

- Japan

- Prior art keywords

- iron

- metal

- leaching

- target metal

- metal recovery

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229910052751 metal Inorganic materials 0.000 title claims description 145

- 239000002184 metal Substances 0.000 title claims description 145

- 238000000034 method Methods 0.000 title claims description 47

- 238000011084 recovery Methods 0.000 title claims description 34

- 238000002386 leaching Methods 0.000 claims description 93

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims description 83

- 229910052742 iron Inorganic materials 0.000 claims description 67

- -1 iron ions Chemical class 0.000 claims description 65

- 241000894006 Bacteria Species 0.000 claims description 47

- 238000006243 chemical reaction Methods 0.000 claims description 40

- 239000007788 liquid Substances 0.000 claims description 40

- 230000009467 reduction Effects 0.000 claims description 29

- 238000000926 separation method Methods 0.000 claims description 24

- 239000011572 manganese Substances 0.000 claims description 16

- 230000008569 process Effects 0.000 claims description 15

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims description 13

- 229910052748 manganese Inorganic materials 0.000 claims description 13

- 230000001603 reducing effect Effects 0.000 claims description 13

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 claims description 12

- 229910052744 lithium Inorganic materials 0.000 claims description 12

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 claims description 9

- 238000006722 reduction reaction Methods 0.000 description 27

- 239000000243 solution Substances 0.000 description 23

- 239000007791 liquid phase Substances 0.000 description 16

- 239000007787 solid Substances 0.000 description 15

- 239000006285 cell suspension Substances 0.000 description 14

- NPFOYSMITVOQOS-UHFFFAOYSA-K iron(III) citrate Chemical compound [Fe+3].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O NPFOYSMITVOQOS-UHFFFAOYSA-K 0.000 description 13

- 238000002156 mixing Methods 0.000 description 13

- 241000894007 species Species 0.000 description 13

- 239000012528 membrane Substances 0.000 description 11

- 150000002739 metals Chemical class 0.000 description 10

- 239000002245 particle Substances 0.000 description 10

- 238000001179 sorption measurement Methods 0.000 description 10

- 239000004280 Sodium formate Substances 0.000 description 9

- 239000003463 adsorbent Substances 0.000 description 9

- 239000000463 material Substances 0.000 description 9

- 229910000000 metal hydroxide Inorganic materials 0.000 description 9

- HLBBKKJFGFRGMU-UHFFFAOYSA-M sodium formate Chemical compound [Na+].[O-]C=O HLBBKKJFGFRGMU-UHFFFAOYSA-M 0.000 description 9

- 235000019254 sodium formate Nutrition 0.000 description 9

- 229910052782 aluminium Inorganic materials 0.000 description 8

- 229910044991 metal oxide Inorganic materials 0.000 description 8

- 150000004706 metal oxides Chemical class 0.000 description 8

- 241000195493 Cryptophyta Species 0.000 description 7

- 150000004692 metal hydroxides Chemical class 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- 229910021645 metal ion Inorganic materials 0.000 description 6

- 239000011259 mixed solution Substances 0.000 description 6

- 239000003795 chemical substances by application Substances 0.000 description 5

- 239000012141 concentrate Substances 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 239000003480 eluent Substances 0.000 description 5

- 238000010828 elution Methods 0.000 description 5

- 229960002413 ferric citrate Drugs 0.000 description 5

- 238000001556 precipitation Methods 0.000 description 5

- 239000002002 slurry Substances 0.000 description 5

- 239000001509 sodium citrate Substances 0.000 description 5

- NLJMYIDDQXHKNR-UHFFFAOYSA-K sodium citrate Chemical compound O.O.[Na+].[Na+].[Na+].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O NLJMYIDDQXHKNR-UHFFFAOYSA-K 0.000 description 5

- 238000003756 stirring Methods 0.000 description 5

- BDAGIHXWWSANSR-UHFFFAOYSA-M Formate Chemical compound [O-]C=O BDAGIHXWWSANSR-UHFFFAOYSA-M 0.000 description 4

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 4

- 229910052500 inorganic mineral Inorganic materials 0.000 description 4

- CWYNVVGOOAEACU-UHFFFAOYSA-N iron (II) ion Substances [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 4

- 229910001416 lithium ion Inorganic materials 0.000 description 4

- 239000011707 mineral Substances 0.000 description 4

- 235000010755 mineral Nutrition 0.000 description 4

- 230000003647 oxidation Effects 0.000 description 4

- 238000007254 oxidation reaction Methods 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- VTLYFUHAOXGGBS-UHFFFAOYSA-N Fe3+ Chemical compound [Fe+3] VTLYFUHAOXGGBS-UHFFFAOYSA-N 0.000 description 3

- 241001518135 Shewanella algae Species 0.000 description 3

- 239000000370 acceptor Substances 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 230000001580 bacterial effect Effects 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 238000011282 treatment Methods 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 229920003043 Cellulose fiber Polymers 0.000 description 2

- 241000605716 Desulfovibrio Species 0.000 description 2

- 241000605739 Desulfovibrio desulfuricans Species 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- 241001135750 Geobacter Species 0.000 description 2

- 241000202373 Geovibrio ferrireducens Species 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- JVTAAEKCZFNVCJ-UHFFFAOYSA-M Lactate Chemical compound CC(O)C([O-])=O JVTAAEKCZFNVCJ-UHFFFAOYSA-M 0.000 description 2

- WAEMQWOKJMHJLA-UHFFFAOYSA-N Manganese(2+) Chemical compound [Mn+2] WAEMQWOKJMHJLA-UHFFFAOYSA-N 0.000 description 2

- 241000205156 Pyrococcus furiosus Species 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 241000168710 Sulfurospirillum barnesii Species 0.000 description 2

- 241000204666 Thermotoga maritima Species 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000003513 alkali Substances 0.000 description 2

- 150000007942 carboxylates Chemical class 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000013522 chelant Substances 0.000 description 2

- 229920001429 chelating resin Polymers 0.000 description 2

- QHGJSLXSVXVKHZ-UHFFFAOYSA-N dilithium;dioxido(dioxo)manganese Chemical compound [Li+].[Li+].[O-][Mn]([O-])(=O)=O QHGJSLXSVXVKHZ-UHFFFAOYSA-N 0.000 description 2

- 238000010494 dissociation reaction Methods 0.000 description 2

- 230000005593 dissociations Effects 0.000 description 2

- 238000004993 emission spectroscopy Methods 0.000 description 2

- 229910001447 ferric ion Inorganic materials 0.000 description 2

- 239000001963 growth medium Substances 0.000 description 2

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 description 2

- 238000011221 initial treatment Methods 0.000 description 2

- 230000003834 intracellular effect Effects 0.000 description 2

- 239000012633 leachable Substances 0.000 description 2

- 229910001437 manganese ion Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000002609 medium Substances 0.000 description 2

- 230000008929 regeneration Effects 0.000 description 2

- 238000011069 regeneration method Methods 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- PFKAKHILNWLJRT-UHFFFAOYSA-H 2-hydroxypropane-1,2,3-tricarboxylate;iron(2+) Chemical compound [Fe+2].[Fe+2].[Fe+2].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O.[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O PFKAKHILNWLJRT-UHFFFAOYSA-H 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 241000607528 Aeromonas hydrophila Species 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- KRKNYBCHXYNGOX-UHFFFAOYSA-K Citrate Chemical compound [O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O KRKNYBCHXYNGOX-UHFFFAOYSA-K 0.000 description 1

- 241000521197 Deferribacter thermophilus Species 0.000 description 1

- 241000125137 Desulfuromonas palmitatis Species 0.000 description 1

- 241001522185 Desulfuromusa kysingii Species 0.000 description 1

- 241000178317 Ferrimonas balearica Species 0.000 description 1

- 241001135751 Geobacter metallireducens Species 0.000 description 1

- 241000168718 Geothrix fermentans Species 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229910015643 LiMn 2 O 4 Inorganic materials 0.000 description 1

- 241000108056 Monas Species 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 241000168712 Pelobacter venetianus Species 0.000 description 1

- 241000205226 Pyrobaculum Species 0.000 description 1

- 241000205223 Pyrobaculum islandicum Species 0.000 description 1

- 241000205160 Pyrococcus Species 0.000 description 1

- 241000204671 Pyrodictium Species 0.000 description 1

- 241000531165 Pyrodictium abyssi Species 0.000 description 1

- 241001223867 Shewanella oneidensis Species 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 241000580834 Sulfurospirillum Species 0.000 description 1

- 241000605939 Wolinella succinogenes Species 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 150000001558 benzoic acid derivatives Chemical class 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 239000010406 cathode material Substances 0.000 description 1

- 239000008139 complexing agent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000000502 dialysis Methods 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000005363 electrowinning Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 239000011640 ferrous citrate Substances 0.000 description 1

- 235000019850 ferrous citrate Nutrition 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- NBZBKCUXIYYUSX-UHFFFAOYSA-N iminodiacetic acid Chemical compound OC(=O)CNCC(O)=O NBZBKCUXIYYUSX-UHFFFAOYSA-N 0.000 description 1

- 239000003014 ion exchange membrane Substances 0.000 description 1

- 238000009630 liquid culture Methods 0.000 description 1

- 229910052976 metal sulfide Inorganic materials 0.000 description 1

- 238000009629 microbiological culture Methods 0.000 description 1

- 244000005700 microbiome Species 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000017066 negative regulation of growth Effects 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- LXXWKCAIQDMAJD-UHFFFAOYSA-N phenol;toluene Chemical compound CC1=CC=CC=C1.OC1=CC=CC=C1 LXXWKCAIQDMAJD-UHFFFAOYSA-N 0.000 description 1

- 239000010970 precious metal Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 150000004728 pyruvic acid derivatives Chemical class 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 238000011946 reduction process Methods 0.000 description 1

- 238000001223 reverse osmosis Methods 0.000 description 1

- 239000010802 sludge Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 241001148471 unidentified anaerobic bacterium Species 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/84—Recycling of batteries or fuel cells

Landscapes

- Manufacture And Refinement Of Metals (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

- Processing Of Solid Wastes (AREA)

Description

(1)目的金属の酸化物または水酸化物を含む被処理物から、前記目的金属を回収する方法であって、

鉄還元細菌により3価鉄イオンを2価鉄イオンに還元する鉄還元工程と、

前記2価鉄イオンを含む浸出液と被処理物を接触させることで、前記2価鉄イオンにより前記目的金属の酸化物または水酸化物を還元するとともに、前記目的金属を前記浸出液中に浸出させる浸出工程と、

前記浸出工程により前記目的金属が浸出した前記浸出液を、浸出貴液として前記被処理物と分離する固液分離工程と、

前記浸出貴液中の前記目的金属を回収する金属回収工程とを含み、

前記鉄還元工程と前記浸出工程とが別個の反応容器内で実施されることを特徴とする、金属回収方法。

前記鉄還元工程で用いられる第1の反応容器と、前記浸出工程で用いられる前記第1の反応容器とは別個の第2の反応容器とを備える、金属回収装置。

前記鉄還元工程で用いられる第1の反応容器と、前記浸出工程で用いられる第2の反応容器と、

前記鉄還元工程の後に前記鉄還元細菌を分離し、前記鉄還元細菌を含まない浸出液を得るために用いられる細胞分離手段とを含む、金属回収装置。

(1)鉄還元細菌により3価鉄イオンを2価鉄イオンに還元する鉄還元工程と、

(2)前記2価鉄イオンを含む浸出液と被処理物とを接触させることで、前記2価鉄イオンにより前記目的金属の酸化物または水酸化物を還元するとともに、前記目的金属を前記浸出液中に浸出させる浸出工程と、

(3)前記浸出工程により前記目的金属が浸出した前記浸出液を、浸出貴液として前記被処理物と分離する固液分離工程と、

(4)前記浸出貴液中の前記目的金属を回収する金属回収工程とを含み、

前記鉄還元工程と前記浸出工程とが別個の反応容器内で実施されることを特徴とする。

(1)鉄還元工程

本工程では、鉄還元細菌により3価鉄イオンを2価鉄イオンに還元する。

先に図2を参照して、本発明における目的金属の浸出機構(バイオリーチング機構)について説明する。まず、鉄還元細菌は、嫌気性条件下(例えば窒素雰囲気下)で、細胞内酸化・還元反応を起こして、電子供与体(例えばギ酸塩)を酸化し、クエン酸第二鉄(クエン酸鉄(III))等の解離により生じる3価鉄(鉄(III))イオンを還元して2価鉄(鉄(II))イオンを生成する。

上記浸出工程後には、目的金属が浸出した浸出液(浸出貴液)と被処理物残渣との混合物である浸出スラリが生成される。本工程では、この浸出スラリ中の浸出貴液と被処理物残渣とを分離する。

本工程では、浸出貴液中から目的金属を回収する。浸出貴液中からの目的金属の回収方法は特に限定されず、種々公知の方法を用いることができるが、一例として、以下の吸着分離工程および溶離工程を含む方法が挙げられる。

図1に示すように、固液分離工程で分離された液体成分(浸出貴液)は、吸着剤を備える吸着分離器4に送られ、目的金属が吸着剤に吸着される。より具体的には、例えば、鉄イオンを吸着せず目的金属を選択的に吸着する吸着剤に、浸出貴液を所定時間通液し、浸出貴液中の目的金属を吸着させるとともに、浸出貴液から目的金属が分離された浸出残液を得る。

本工程では、吸着分離工程で吸着剤に吸着された目的金属を溶離液により溶離することで、目的金属濃縮液(目的金属を含有する溶離液)を得る。溶離液としては塩酸、硝酸、硫酸などの酸溶液で、所定の濃度に調整したものを用いることができる。溶離工程において吸着剤に通液する溶離液の通液量を、吸着分離工程において吸着剤に通液される浸出貴液の量より少なく設定することで、目的金属濃度が濃化された目的金属濃縮溶液を得ることができる。

鉄還元細菌として、ATCC(American Type Culture Collection)から分譲されたATCC 51181株のS.algaeを準備した。S.algaeの培養は、好気環境下において、TSB(トリプトソイブロス)液体培養液(pH7.2)を用いて室温で行った。12〜16hの回分培養を行った後、培養液から細菌細胞を収穫し、S.algae細胞懸濁液を調製した。

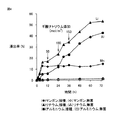

参考例1では、鉄還元細菌の培養(浸出剤のバイオ生産)と、被処理物からの目的金属の浸出とを同じ1つの槽内で行った。なお、本実験は液回分式反応器を用いて実施した。以下、詳細について説明する。

参考例2では、参考例1と同様に、鉄還元細菌の培養と、被処理物からの目的金属の浸出とを同じ1つの槽内で行ったが、被処理物の初期添加量を増加させた。以下、詳細について説明する。

Claims (5)

- 目的金属の酸化物または水酸化物を含む被処理物から、前記目的金属を回収する方法であって、

鉄還元細菌により3価鉄イオンを2価鉄イオンに還元する鉄還元工程と、

前記2価鉄イオンを含む浸出液と被処理物とを接触させることで、前記2価鉄イオンにより前記目的金属の酸化物または水酸化物を還元するとともに、前記目的金属を前記浸出液中に浸出させる浸出工程と、

前記浸出工程により前記目的金属が浸出した前記浸出液を、浸出貴液として前記被処理物と分離する固液分離工程と、

前記浸出貴液中の前記目的金属を回収する金属回収工程とを含み、

前記鉄還元工程と前記浸出工程とが別個の反応容器内で実施され、

前記浸出液は前記鉄還元細菌を含まないことを特徴とする、金属回収方法。 - 前記目的金属は、マンガンおよびリチウムからなる群から選択される少なくとも1種である、請求項1に記載の金属回収方法。

- 少なくとも前記鉄還元工程は嫌気性条件下で行われる、請求項1または2に記載の金属回収方法。

- 請求項1に記載の金属回収方法に用いられる金属回収装置であって、

前記鉄還元工程で用いられる第1の反応容器と、前記浸出工程で用いられる前記第1の反応容器とは別個の第2の反応容器とを備える、金属回収装置。 - 前記鉄還元工程の後に前記鉄還元細菌を分離し、前記鉄還元細菌を含まない浸出液を得るために用いられる細胞分離手段とをさらに備える、請求項4に記載の金属回収装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012181485A JP5985926B2 (ja) | 2012-08-20 | 2012-08-20 | 金属回収方法、および、それに用いられる金属回収装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012181485A JP5985926B2 (ja) | 2012-08-20 | 2012-08-20 | 金属回収方法、および、それに用いられる金属回収装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014037591A JP2014037591A (ja) | 2014-02-27 |

| JP2014037591A5 JP2014037591A5 (ja) | 2015-07-30 |

| JP5985926B2 true JP5985926B2 (ja) | 2016-09-06 |

Family

ID=50285949

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012181485A Expired - Fee Related JP5985926B2 (ja) | 2012-08-20 | 2012-08-20 | 金属回収方法、および、それに用いられる金属回収装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5985926B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015227474A (ja) * | 2014-05-30 | 2015-12-17 | 公立大学法人大阪府立大学 | 白金族金属の分離回収方法 |

| WO2023238635A1 (ja) * | 2022-06-10 | 2023-12-14 | 国立研究開発法人物質・材料研究機構 | リチウム回収剤、リチウム回収方法、リチウム回収システム、リチウム含有マンガン酸化物の製造方法、及びリチウムイオン電池の正極活物質の製造方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5533076B2 (ja) * | 2010-03-16 | 2014-06-25 | Jfeスチール株式会社 | 金属回収方法 |

-

2012

- 2012-08-20 JP JP2012181485A patent/JP5985926B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014037591A (ja) | 2014-02-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Bahaloo-Horeh et al. | Use of adapted metal tolerant Aspergillus niger to enhance bioleaching efficiency of valuable metals from spent lithium-ion mobile phone batteries | |

| Yu et al. | Recent advances in the recovery of metals from waste through biological processes | |

| Biswal et al. | Biological leaching and chemical precipitation methods for recovery of Co and Li from spent lithium-ion batteries | |

| JP5090697B2 (ja) | 金属回収方法 | |

| Hennebel et al. | Biotechnologies for critical raw material recovery from primary and secondary sources: R&D priorities and future perspectives | |

| Xin et al. | Bioleaching of valuable metals Li, Co, Ni and Mn from spent electric vehicle Li-ion batteries for the purpose of recovery | |

| JP5229416B1 (ja) | マンガン回収方法 | |

| Wang et al. | Sequential precipitation of iron, copper, and zinc from wastewater for metal recovery | |

| JP6070898B2 (ja) | 廃乾電池からの有価成分の回収方法および回収設備 | |

| JP6051112B2 (ja) | 白金族金属の回収方法 | |

| KR101570027B1 (ko) | 금속 농축 방법 및 금속 회수 방법, 그리고 금속 농축 장치 및 금속 회수 장치 | |

| JP2011127156A (ja) | 金属回収方法 | |

| CN102642953A (zh) | 一种高盐度含重金属生产污水的化处理方法 | |

| Naseri et al. | Environmentally sustainable and cost-effective recycling of Mn-rich Li-ion cells waste: Effect of carbon sources on the leaching efficiency of metals using fungal metabolites | |

| JP5533076B2 (ja) | 金属回収方法 | |

| JP2013001964A (ja) | レアアースの回収方法 | |

| JP5985926B2 (ja) | 金属回収方法、および、それに用いられる金属回収装置 | |

| Sedlakova-Kadukova et al. | Closing the loop: Key role of iron in metal-bearing waste recycling | |

| Ngan et al. | From contaminant to commodity: a critical review of selenium usage, treatment, and recovery | |

| CN107381705B (zh) | 一种相变调控分离回收水中多种阳离子重金属的方法 | |

| CN103911511B (zh) | 一种从锌溶液中除铁的方法 | |

| Ilyas et al. | Role of green and integrated chemistry in sustainable metallurgy | |

| Velgosova et al. | Influence of selected parameters on nickel bioleaching from spent Ni-Cd batteries | |

| Granados-Contreras et al. | Bioleaching of Iron and Zinc from a galvanized steel waste from automotive industry using Acidithiobacillus thiooxidans: a case of study of the bajío area in México | |

| Hołda et al. | Extraction of selected metals from waste printed circuit boards by bioleaching acidophilic bacteria |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150611 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150611 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160524 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160705 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160726 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160804 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5985926 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R360 | Written notification for declining of transfer of rights |

Free format text: JAPANESE INTERMEDIATE CODE: R360 |

|

| R371 | Transfer withdrawn |

Free format text: JAPANESE INTERMEDIATE CODE: R371 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313115 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |