JP5984528B2 - toner - Google Patents

toner Download PDFInfo

- Publication number

- JP5984528B2 JP5984528B2 JP2012141023A JP2012141023A JP5984528B2 JP 5984528 B2 JP5984528 B2 JP 5984528B2 JP 2012141023 A JP2012141023 A JP 2012141023A JP 2012141023 A JP2012141023 A JP 2012141023A JP 5984528 B2 JP5984528 B2 JP 5984528B2

- Authority

- JP

- Japan

- Prior art keywords

- polyester resin

- toner

- resin

- acid

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は、電子写真法、静電荷像を顕像化するための画像形成方法及びトナージェットに使用されるトナーに関する。 The present invention relates to an electrophotographic method, an image forming method for developing an electrostatic image, and a toner used in a toner jet.

一般的な電子写真法は、像担持体(感光体)上に潜像を形成し、該潜像にトナーを供給して可視像化し、紙などの転写材にトナー画像を転写した後に、熱/圧力により転写材上にトナー画像を定着して複写物を得る方法が知られている。 In general electrophotography, a latent image is formed on an image carrier (photoreceptor), toner is supplied to the latent image to make a visible image, and the toner image is transferred to a transfer material such as paper. A method is known in which a toner image is fixed on a transfer material by heat / pressure to obtain a copy.

電子写真装置の省電力化、ウェイトタイムの短縮化のために、定着装置として、熱容量の小さいセラミックヒーターとフィルムを組み合わせたオンデマンド方式の定着装置が実用化されてきている。 In order to reduce the power consumption and shorten the wait time of an electrophotographic apparatus, an on-demand fixing apparatus combining a ceramic heater with a small heat capacity and a film has been put into practical use as a fixing apparatus.

また近年のプリントスピード高速化に伴い、トナーと紙などのメディアが定着装置のニップ内を通過する時間は年々短くなってきている。

さらに、近年、デジタルカメラ、携帯端末等によって取り込まれた画像データやポスター等、印字比率の高いグラフィック画像などの高画質な画像を、厚紙を用いてユーザーがレーザープリンター(LBP)などの画像形成装置を用いて出力する機会が増加している。

In addition, with the recent increase in printing speed, the time for media such as toner and paper to pass through the nip of the fixing device has become shorter year by year.

Furthermore, in recent years, image data such as image data and posters captured by digital cameras, portable terminals, etc., and high-quality images such as graphic images with a high printing ratio, a user uses an image forming apparatus such as a laser printer (LBP). Opportunities to output using are increasing.

このような背景から、印字比率の高い画像を、短時間で、しかも厚紙を用いるような、より厳しい定着条件下においても、優れた低温定着性を示すトナーが求められてきている。 Against this background, there has been a demand for a toner that exhibits excellent low-temperature fixability even under more severe fixing conditions, such as using images with a high print ratio in a short time and using thick paper.

このような定着装置でトナーの低温定着化を達成するには、トナーが従来のトナー以上の低温定着性を示す必要があり、これに対して、結着樹脂として非晶性ポリエステル樹脂だけでなく、結晶性ポリエステル樹脂を使用するトナーの提案が数多くされている。 In order to achieve low-temperature fixing of the toner with such a fixing device, the toner needs to exhibit low-temperature fixability higher than that of the conventional toner. On the other hand, not only the non-crystalline polyester resin as the binder resin. There have been many proposals of toners using crystalline polyester resins.

結晶性ポリエステル樹脂は、融点付近で急激に溶融することで、非晶性ポリエステル樹脂と相溶化して結着樹脂全体を軟化させることで、低温定着性を改良できることが知られている。

結晶性ポリエステル樹脂をトナーに含有させる場合には、結晶性ポリエステル樹脂をトナー中に微分散させる提案(例えば特許文献1、特許文献2)がなされている。これは非晶性ポリエステル樹脂と結晶性ポリエステル樹脂の接触面積を増やすことによって、両樹脂の相溶化を促進させる技術である。

It is known that the crystalline polyester resin can be improved in low-temperature fixability by being melted rapidly in the vicinity of the melting point to be compatible with the amorphous polyester resin and softening the entire binder resin.

In the case where a crystalline polyester resin is contained in the toner, proposals have been made to finely disperse the crystalline polyester resin in the toner (for example, Patent Document 1 and Patent Document 2). This is a technique for promoting the compatibilization of both resins by increasing the contact area between the amorphous polyester resin and the crystalline polyester resin.

結晶性ポリエステル樹脂を微分散したトナーは定着時に熱が掛った場合、トナー粒子の最表面から徐々に融解が起こる。このようなトナーであっても、厚紙のような熱が伝わり辛いメディアを使用して定着を行う場合には、紙側の定着ローラーの熱がトナーに伝わりにくくなるため、トナー粒子の表面しか融解せず、トナーのメディアへの定着が十分でなかった。解決策としては、印字速度を遅くしてトナーとメディアの定着ニップ内の通過時間をより長くすることにより、定着に十分な熱をトナーに与える方法が採用されている。しかし、紙1枚を印字するために掛る時間が長くなることで、生産性が落ちてしまうという問題があった。 The toner in which the crystalline polyester resin is finely dispersed gradually melts from the outermost surface of the toner particles when heat is applied during fixing. Even with such toner, when fixing using media that is difficult to transmit heat, such as thick paper, the heat of the fixing roller on the paper side is difficult to transfer to the toner, so only the surface of the toner particles melts. The toner was not sufficiently fixed on the medium. As a solution, a method of applying a heat sufficient for fixing to the toner by slowing the printing speed and extending the passing time of the toner and the medium in the fixing nip is adopted. However, there is a problem in that productivity is reduced due to a long time required to print one sheet of paper.

また、一般的に結晶性ポリエステル樹脂を含有したトナーは、電荷を保持した場合でも、結晶性ポリエステル樹脂を通じて電荷を漏洩させてしてしまうため、放置時間によってトナー粒子上の帯電量の低下が起こり、その結果、画像の乱れが発生してしまうという問題があった。これに対する措置としては、再印字前に現像器の空回転を行いトナーに改めて電荷を付与する工程を設けているが、そのためファーストプリントまでの時間が長くなってしまうという問題があった。 In general, a toner containing a crystalline polyester resin leaks the charge through the crystalline polyester resin even when the charge is held, so that the amount of charge on the toner particles is lowered depending on the standing time. As a result, there is a problem that the image is disturbed. As a measure against this, there is a step of idling the developing device to recharge the toner before reprinting. However, there is a problem that the time until the first printing becomes long.

従来から、トナー中の結晶性ポリエステル樹脂の分散状態を制御するためには、アニーリングが多く行われている。しかし、一般的に知られているアニーリングでは、結晶性ポリエステル樹脂は表面張力によりアスペクト比が小さくなるだけで、電荷の漏洩の問題の解決には至らなかった。 Conventionally, many annealing processes have been performed in order to control the dispersion state of the crystalline polyester resin in the toner. However, in the generally known annealing, the crystalline polyester resin has only a small aspect ratio due to surface tension, and has not yet solved the problem of charge leakage.

本発明の目的は上記問題点を解消したトナーを提供することにある。

本発明の目的は、厚紙の様な熱の伝わり辛いメディア等を用いた定着においても定着温度を変えず、さらに印字速度を落とすことなく優れた低温定着性を有し、一定時間放置後も電荷が漏洩しにくいトナーを提供することにある。

An object of the present invention is to provide a toner that solves the above problems.

The object of the present invention is to have an excellent low-temperature fixability without changing the fixing temperature even in fixing using a medium such as cardboard, which is difficult to transmit heat, and without lowering the printing speed. It is to provide a toner that is difficult to leak.

本発明は、ポリエステル樹脂A、ポリエステル樹脂B、及び着色剤を含有するトナーにおいて、

(1)該ポリエステル樹脂Aは、結晶構造をとりうる部位を有する樹脂であり、

(2)該ポリエステル樹脂Bは、結晶構造をとりうる部位を有さない樹脂であり、

(3)透過型電子顕微鏡(TEM)を用いた該トナーの断面観察において、該トナーの断面に該ポリエステル樹脂A由来のドメインを有し、該ドメインの中で長径が最大のドメインの長径が3.0μm以上であり、

(4)該ドメインのアスペクト比(長径/短径)の平均が4.0以上20.0以下であり、

(5)該ポリエステル樹脂Aの融点Taと該ポリエステル樹脂Bの軟化点Tbが下記式1を満足することを特徴とするトナーを提供する。

Ta<Tb ・・・式1

The present invention relates to a toner containing polyester resin A, polyester resin B, and a colorant.

(1) The polyester resin A is a resin having a portion capable of taking a crystal structure,

(2) The polyester resin B is a resin that does not have a portion capable of taking a crystal structure,

(3) In the transmission electron microscope (TEM) cross-section observation of the toner with, the cross-section of the toner has a domain from the polyester resin A, the major diameter of the largest domain diameter in the domain Is 3.0 μm or more,

(4) The average aspect ratio (major axis / minor axis) of the domain is 4.0 or more and 20.0 or less,

(5) A toner is provided in which the melting point Ta of the polyester resin A and the softening point Tb of the polyester resin B satisfy the following formula 1.

Ta <Tb Formula 1

本発明によれば、トナー断面観察における、ポリエステル樹脂A由来のドメインの最大長径およびアスペクト比を一定の範囲に制御し、且つポリエステル樹脂Bの軟化点をポリエステル樹脂Aの融点よりも高くしたトナーを使用することで、良好な定着性を有し、また放置による帯電量の低下を防ぐことができるトナーを得ることができる。 According to the present invention, the toner in which the maximum major axis and aspect ratio of the domain derived from the polyester resin A in the toner cross-section observation are controlled within a certain range and the softening point of the polyester resin B is higher than the melting point of the polyester resin A. By using the toner, it is possible to obtain a toner having good fixability and capable of preventing a decrease in charge amount due to standing.

本発明者らは、結着樹脂として結晶構造をとりうる部位を有するポリエステル樹脂Aと、結晶構造をとりうる部位を有さないポリエステル樹脂Bとを含有するトナーにおいて、トナー中における結晶構造の形状や分散状態などを鋭意検討した。 In the toner containing the polyester resin A having a portion capable of taking a crystal structure as the binder resin and the polyester resin B not having a portion capable of taking a crystal structure, the present inventors have determined the shape of the crystal structure in the toner. And the dispersion state.

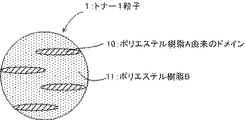

その結果、本発明者らは、トナー粒子断面を観察した際に、ポリエステル樹脂Aからなるドメインが特定の形状になった場合にのみ、トナーは厚紙使用時の定着性に優れ、放置によって帯電量が低下しにくい帯電安定性に優れる効果を発現することを見出した。図1は本発明のトナー1粒子の断面におけるポリエステル樹脂Aとポリエステル樹脂Bとの関係を示す概略図である。本発明のトナー1粒子は、図1に示すように、ポリエステル樹脂A由来のドメイン10がポリエステル樹脂B11内に分散した断面を有している。図1の10で示すように、分散するポリエステル樹脂Aからなるドメインの最大長径を大きくし、ポリエステル樹脂Aからなるドメインを鋭い形状でトナー表面から内部に向かって存在させ、さらにポリエステル樹脂Bの軟化点よりもポリエステル樹脂Aの融点を低くすることで、本発明のトナーは厚紙使用時の定着性に優れ、放置によっても帯電量が低下しにくい効果を発現することを見出した。 As a result, the present inventors, when observing the cross section of the toner particles, are excellent in fixability when using a thick paper, and the toner is charged only when the domain made of polyester resin A has a specific shape. It has been found that it exhibits an effect of excellent charging stability that is difficult to decrease. FIG. 1 is a schematic view showing the relationship between the polyester resin A and the polyester resin B in the cross section of one toner particle of the present invention. As shown in FIG. 1, the toner 1 particle of the present invention has a cross section in which the domain 10 derived from the polyester resin A is dispersed in the polyester resin B11. As shown by 10 in FIG. 1, the maximum long diameter of the domain consisting of the polyester resin A to be dispersed is increased, the domain consisting of the polyester resin A is made in a sharp shape from the toner surface toward the inside, and the polyester resin B is softened. It was found that by lowering the melting point of the polyester resin A than the point, the toner of the present invention is excellent in fixability when using thick paper and exhibits an effect that the charge amount is not easily lowered even when left.

本発明のトナーは、ポリエステル樹脂Aからなるドメインの最大長径が大きく、鋭い形状でトナー表面から内部に向かって存在しているために、定着時に定着ローラーの熱がトナー内部まで伝わりやすいことが特徴である。また、ポリエステル樹脂Aからなるドメインが上記の状態で分散していることで、帯電時の、帯電安定性を増すことが特徴である。 The toner of the present invention is characterized in that the maximum major axis of the domain made of polyester resin A is large, and has a sharp shape from the toner surface toward the inside, so that heat of the fixing roller is easily transmitted to the inside of the toner during fixing. It is. Further, the domain consisting of the polyester resin A is dispersed in the above-described state, whereby the charging stability at the time of charging is increased.

以下、本発明の詳細を説明する。

本発明のトナーは、結着樹脂としてポリエステル樹脂A及びポリエステル樹脂Bを有し、ポリエステル樹脂Aは結晶構造をとりうる部位を有する樹脂であって、ポリエステル樹脂Bは結晶構造をとりうる部位を有さない樹脂である。ポリエステル樹脂Aは、定着時のように融点以上の温度で加熱された場合にのみ、ポリエステル樹脂Bに対して可塑化効果を発揮し、定着性を向上させる。

Details of the present invention will be described below.

The toner of the present invention has polyester resin A and polyester resin B as binder resins, and polyester resin A is a resin having a portion that can take a crystal structure, and polyester resin B has a portion that can take a crystal structure. It is a resin that does not. The polyester resin A exhibits a plasticizing effect on the polyester resin B only when heated at a temperature equal to or higher than the melting point as in fixing, and improves fixability.

本発明のトナーが厚紙の様な熱が伝わり辛いメディアを使用時の定着性に優れ、放置によって帯電量が低下しにくい帯電安定性に優れる理由は定かではないが、以下のように推察される。 The reason why the toner of the present invention is excellent in fixability when using a medium that is difficult to transmit heat such as cardboard and is excellent in charging stability in which the amount of charge is not easily lowered by being left is not clear, but is presumed as follows. .

厚紙を用いて定着を行う際には、普通紙を定着する際と比較して、定着ローラーから与えられる熱量の大部分が紙媒体に吸収されてしまうため、トナーが融解するために十分な熱量がトナー内部まで伝わらない。そのため、紙の搬送速度を遅くして、紙が定着ローラーを通過する時間を長くし、トナーが融解するのに十分な熱量をトナーに与える設計になっている。 When fixing using thick paper, compared to fixing plain paper, most of the amount of heat given from the fixing roller is absorbed by the paper medium, so there is enough heat to melt the toner. Does not reach the inside of the toner. Therefore, the design is such that the conveyance speed of the paper is decreased, the time for the paper to pass through the fixing roller is lengthened, and the toner is given a sufficient amount of heat to melt the toner.

結晶性ポリエステルを微分散させた従来のトナーは、定着時に熱を与えられると、トナー表面からトナー内部に向かって徐々に可塑が進行し定着する。 The conventional toner in which the crystalline polyester is finely dispersed, when heat is applied during fixing, the plasticity gradually proceeds from the toner surface toward the inside of the toner and is fixed.

本発明のトナーは、ポリエステル樹脂Aのドメインがトナー表面からトナー内部に向かって楔のような状態で存在しているため、定着時に熱を与えられると、トナー表面の熱がポリエステル樹脂Aの結晶部位を通じてトナー内部まで瞬時に伝わる。そのため、トナー表面だけでなくトナー内部からも可塑が進行するため、定着速度を落とすことなく定着が可能であると推察される。 In the toner of the present invention, since the domain of the polyester resin A exists in a wedge-like state from the toner surface toward the inside of the toner, when heat is applied during fixing, the heat of the toner surface is converted to the crystal of the polyester resin A. It is transmitted to the inside of the toner instantly through the part. Therefore, since the plasticity progresses not only from the toner surface but also from the inside of the toner, it is assumed that fixing can be performed without reducing the fixing speed.

結晶性ポリエステルを微分散させた従来のトナーは、摩擦によって電荷を保持したあと、一定時間放置を行うと、電荷の漏洩が起こり、帯電量が低下する。これは、結晶性ポリエステルが電荷を漏洩させ易い物質であるためである。 In a conventional toner in which crystalline polyester is finely dispersed, if the charge is retained by friction and then left for a certain period of time, charge leakage occurs and the amount of charge decreases. This is because crystalline polyester is a substance that easily leaks charges.

本発明のトナーは、ポリエステル樹脂Aドメインのアスペクト比が高い。言い換えると、結晶性ポリエステルがトナー中に細長い状態で分散している。また、一般的に結晶性ポリエステルと非晶性ポリエステルは体積抵抗値が異なっていて、結晶性ポリエステルは電荷を通しやすい。本発明のトナーでは、ポリエステル樹脂Aの結晶部位が電気を通す電極の役割を果たし、ポリエステル樹脂Bが絶縁層の役割を果たしていると推察されるため、トナー内部に微小なコンデンサーが複数存在している状態であると推察される。そのため、トナーは摩擦帯電によって与えられた電荷を保持しやすくなり、帯電安定性に優れると推察される。本発明においては、電荷を保持する能力が重要であるため、一般的なコンデンサーでいうところのコンデンサー容量が重要である。コンデンサー容量は、電極の面積に比例し、電極間の距離に反比例することが知られている。本発明のトナーでは、電極の役割を果たすポリエステル樹脂Aからなるドメインはアスペクト比が高い状態で且つ、最大長径が長く存在しているためコンデンサーでいうところの電極の面積が大きい状態であり、電荷の保持効果が発揮されやすくなったと推察される。 The toner of the present invention has a high aspect ratio of the polyester resin A domain. In other words, the crystalline polyester is dispersed in an elongated state in the toner. In general, the crystalline polyester and the amorphous polyester have different volume resistance values, and the crystalline polyester is easy to pass charges. In the toner of the present invention, it is surmised that the crystalline part of the polyester resin A serves as an electrode for conducting electricity, and the polyester resin B serves as an insulating layer. Therefore, a plurality of minute capacitors exist in the toner. It is inferred that the Therefore, it is presumed that the toner easily retains the electric charge given by frictional charging and is excellent in charging stability. In the present invention, since the ability to hold electric charge is important, the capacitor capacity, which is a general capacitor, is important. It is known that the capacitor capacity is proportional to the area of the electrode and inversely proportional to the distance between the electrodes. In the toner of the present invention, the domain composed of the polyester resin A that plays the role of an electrode has a high aspect ratio and a long maximum major axis, so that the area of the electrode in terms of a capacitor is large, It is presumed that the retention effect of has become easier to demonstrate.

本発明の効果を発揮するためには、本発明のトナーはポリエステル樹脂A、ポリエステル樹脂Bを含有しており、ポリエステル樹脂Aは結晶構造をとりうる部位を有する樹脂であり、ポリエステル樹脂Bは結晶構造をとりうる部位を有さない樹脂である必要がある。 In order to exert the effects of the present invention, the toner of the present invention contains polyester resin A and polyester resin B. Polyester resin A is a resin having a portion capable of forming a crystal structure, and polyester resin B is crystalline. It is necessary that the resin does not have a site that can take a structure.

本発明の効果を発揮するためには、トナー断面観察時に、ポリエステル樹脂Aに由来するドメインのうち、長径が最大のドメインの長径が3.0μm以上であることが必要であり、好ましくは4.0μm以上8.0μm以下である。ポリエステル樹脂Aに由来するドメインのうちの長径が最大のドメインの長径については特に制限は無いが、トナー粒子の平均粒径以下となるため、トナーの平均粒径に合わせてその都度変わりうる。トナー粒子の平均粒径は、現在の電子写真システムに鑑みると、4.5μm以上9.0μm以下が好ましい。 In order to exert the effect of the present invention, it is necessary that the major axis of the domain having the largest major axis among the domains derived from the polyester resin A is 3.0 μm or more, preferably 4. It is 0 μm or more and 8.0 μm or less. The major axis of the domain having the largest major axis among the domains derived from the polyester resin A is not particularly limited, but can be changed each time according to the average particle diameter of the toner because it is equal to or less than the average particle diameter of the toner particles. In view of the current electrophotographic system, the average particle diameter of the toner particles is preferably 4.5 μm or more and 9.0 μm or less.

ポリエステル樹脂A由来のドメインの長径のうちの最大長径が3.0μm未満の場合は、定着時にトナー表面に掛った熱を効率的にトナー内部まで伝える効果が薄れると推察される。そのため、厚紙定着のような厳しい定着条件においては、定着性が悪化する。一方で、トナーの平均粒径が9.0μmである場合に、ポリエステル樹脂A由来のドメインの最大長径が8.0μm以上であると、当該トナーは厚紙定着に対しては効果を発揮する。しかし、トナー表面に存在するポリエステル樹脂Aの存在量が多くなるため、電荷の漏洩が起こりやすくなり、トナーの帯電安定性が悪化しやすい。そのため、ポリエステル樹脂A由来のドメインの最大長径は、トナーの平均粒径よりも1.0μm程度短い範囲が好ましい。 When the maximum major axis of the domains derived from the polyester resin A is less than 3.0 μm, it is presumed that the effect of efficiently transferring the heat applied to the toner surface during fixing to the inside of the toner is reduced. Therefore, the fixability deteriorates under severe fixing conditions such as thick paper fixing. On the other hand, when the average particle diameter of the toner is 9.0 μm and the maximum long diameter of the domain derived from the polyester resin A is 8.0 μm or more, the toner exhibits an effect for fixing a thick paper. However, since the amount of the polyester resin A present on the toner surface increases, charge leakage tends to occur, and the charging stability of the toner tends to deteriorate. Therefore, the maximum major axis of the domain derived from the polyester resin A is preferably in the range of about 1.0 μm shorter than the average particle diameter of the toner.

本発明の効果を発揮するためには、ポリエステル樹脂Aドメインのアスペクト比(長径/短径)は、平均が4.0以上20.0以下であることが必要であり、好ましくは5.0以上12.0以下である。アスペクト比の平均が4.0未満である場合、ポリエステル樹脂Aとポリエステル樹脂Bによって形成されるコンデンサーとしての電荷保持効果が薄れるため、電荷の漏洩が起こり、放置後に帯電が悪化する。アスペクト比の平均が20.0を超える場合、ポリエステル樹脂Aドメインの一つ一つが細くなりすぎて、トナー表面に掛った熱をトナー内部に伝える効果が薄れるため、厚紙定着の様な厳しい定着条件では、定着性が悪化する。 In order to exhibit the effects of the present invention, the average aspect ratio (major axis / minor axis) of the polyester resin A domain needs to be 4.0 or more and 20.0 or less, preferably 5.0 or more. 12.0 or less. When the average aspect ratio is less than 4.0, the charge retention effect as a capacitor formed by the polyester resin A and the polyester resin B is diminished, so that charge leakage occurs and the charge deteriorates after being left standing. When the average aspect ratio exceeds 20.0, each of the polyester resin A domains becomes too thin, and the effect of transferring the heat applied to the toner surface to the inside of the toner is diminished. Then, fixability deteriorates.

なお、本発明におけるポリエステル樹脂Aドメインの最大長径及び平均アスペクト比は、透過型電子顕微鏡(TEM)を用いたトナーの断面観察を行うことにより測定することができる。測定方法は限定されるものではなく、ポリエステル樹脂Aのドメインの断面観察ができればよい。

The maximum diameter and average aspect ratio of the polyester resin A domain in the present invention can be determined by performing cross section observation of the toner using a transmission electron microscope (TEM). The measuring method is not limited, and it is only necessary to observe the cross section of the domain of the polyester resin A.

詳細には、トナーを可視光硬化性包埋樹脂(D−800、日新EM社製)で包埋し、超音波ウルトラミクロトーム(EM5、ライカ社製)により60nm厚に切削し、真空染色装置(フィルジェン社製)によりRu染色を行った。その後、透過型電子顕微鏡(H7500、日立社製)により加速電圧120kVで観察を行った。観察するトナーは、重量平均粒径から±2.0μm以内のものを50粒選んで撮影を行った。本発明の構成の場合、Ru染色を行うとトナー中のポリエステル樹脂Aがポリエステル樹脂Bよりも濃淡が濃く、ワックスを用いた場合はワックスがさらに濃く投影される。ポリエステル樹脂Aからなるドメインの最大長径及び平均アスペクト比は、観察画像から判断することが可能であるが、平均アスペクト比に関しては必要に応じて画像処理ソフトを用いて算出することが可能である。 Specifically, the toner is embedded with a visible light curable embedding resin (D-800, manufactured by Nissin EM), cut to a thickness of 60 nm with an ultrasonic ultramicrotome (EM5, manufactured by Leica), and a vacuum dyeing apparatus. Ru staining was performed by (Filgen). Thereafter, observation was performed with a transmission electron microscope (H7500, manufactured by Hitachi) at an acceleration voltage of 120 kV. The toner to be observed was photographed by selecting 50 toners having a weight average particle diameter within ± 2.0 μm. In the case of the configuration of the present invention, when Ru dyeing is performed, the polyester resin A in the toner is darker and darker than the polyester resin B, and when wax is used, the wax is projected darker. The maximum major axis and the average aspect ratio of the domain made of the polyester resin A can be determined from the observed image, but the average aspect ratio can be calculated using image processing software as necessary.

画像処理ソフトとしてはImage−Pro Plus5.1J(MediaCybernetics社製)を使用した。前述した方法で撮影を行ったトナー粒子の断面画像を使用する。まず、解析するトナー粒子を抽出するため、トナー粒子と背景部分を分離するために、トナー粒子部分を選択する。Image−Pro Plus5.1Jの「測定」−「カウント/サイズ」を選択する。「カウント/サイズ」のウインドウから、「測定」−「測定項目」を選択する。測定項目から「直径(最少)」及び「直径(最大)」を選択する。「輝度レンジ選択」では、ポリエステル樹脂Aのみが選択されるよう輝度レンジの調整を行う必要がある。Ru染色の条件によっては、輝度レンジをその都度変更しなければならないが、前述の濃淡の差により、ポリエステル樹脂Aを容易に判別することができる。「カウント」を選択し、測定結果を表示させる。その後、得られた「直径(最少)」を短径とし、「直径(最大)」を長径としてアスペクト比(長径/短径)を求めることができる。尚、カウントを行う際、「カウント/サイズ」の抽出オプションで、「4連結」を選択し、「平滑度8」を入力、「穴を埋める」にチェックを入れることで、ポリエステル樹脂Aの選択が行いやすくなる。こうして得られたトナー1粒子のアスペクト比のデータの中から、直径(最大)が大きいものから順に10点の平均値を求め、それをトナー10粒子分繰り返し、アスペクト比の平均値とした。 Image-Pro Plus 5.1J (Media Cybernetics) was used as the image processing software. A cross-sectional image of toner particles photographed by the method described above is used. First, in order to extract the toner particles to be analyzed, the toner particle portion is selected in order to separate the toner particles from the background portion. Select “Measurement”-“Count / Size” of Image-Pro Plus 5.1J. From the “Count / Size” window, select “Measurement”-“Measurement Item”. Select “Diameter (minimum)” and “Diameter (maximum)” from the measurement items. In “brightness range selection”, it is necessary to adjust the brightness range so that only the polyester resin A is selected. Depending on the conditions of Ru dyeing, the luminance range must be changed each time, but the polyester resin A can be easily discriminated by the above-described difference in shading. Select “Count” to display the measurement result. Thereafter, the obtained “diameter (minimum)” is defined as the minor axis, and the “diameter (maximum)” is defined as the major axis to determine the aspect ratio (major axis / minor axis). When counting, select “4 linked” in the “Count / Size” extraction option, enter “Smoothness 8”, and check “Fill hole” to select polyester resin A. Is easier to do. From the data of the aspect ratio of one toner particle thus obtained, an average value of 10 points was calculated in order from the one with the largest diameter (maximum), and the average value of the aspect ratio was repeated for 10 toner particles.

さらにトナーに本発明の効果を発揮させるためには、ポリエステル樹脂Aの融点Taとポリエステル樹脂Bの軟化点Tbは下記式1を満足する必要がある。

Ta<Tb ・・・式1

Furthermore, in order for the toner to exert the effects of the present invention, the melting point Ta of the polyester resin A and the softening point Tb of the polyester resin B must satisfy the following formula 1.

Ta <Tb Formula 1

ポリエステル樹脂Aは、定着時のように融点以上の温度で加熱された場合にのみ、ポリエステル樹脂Bに対して可塑化効果を発揮し、ポリエステル樹脂B単体で使用した場合と比較してトナーの定着性をさらに向上させる効果がある。ポリエステル樹脂Aとポリエステル樹脂Bとが式1で表される関係を満たさない場合には、ポリエステル樹脂Bが先に軟化するため、ポリエステル樹脂Aを添加したことによる可塑化効果が薄れるため、好ましくない。ポリエステル樹脂Aの融点は示差走査熱量計(DSC)測定において昇温時に測定される吸熱ピークから算出することができる。また、ポリエステル樹脂Bの軟化点は、フローテスターにより樹脂の半分が流出した温度を軟化点として測定することが可能である。 The polyester resin A exhibits a plasticizing effect on the polyester resin B only when heated at a temperature equal to or higher than the melting point as in fixing, and fixes the toner as compared with the case where the polyester resin B is used alone. This has the effect of further improving the performance. When the polyester resin A and the polyester resin B do not satisfy the relationship represented by the formula 1, since the polyester resin B softens first, the plasticizing effect due to the addition of the polyester resin A is reduced, which is not preferable. . The melting point of the polyester resin A can be calculated from an endothermic peak measured at the time of temperature increase in differential scanning calorimetry (DSC) measurement. Further, the softening point of the polyester resin B can be measured by using the temperature at which half of the resin flows out by the flow tester as the softening point.

ポリエステル樹脂Aからなる、トナー中でのドメイン形状を本発明の範囲にするためには、例えば、トナー粒子を熱球形化処理する方法がある。尚、本発明における熱球形化とは、トナー粒子を空気中に拡散させた状態で、瞬間的にトナー粒子を高温の熱風中に存在させ、その直後に冷風によって冷却することにより球形化を行う方法である。 In order to bring the domain shape in the toner made of the polyester resin A into the range of the present invention, for example, there is a method of subjecting the toner particles to a thermal spheroidization treatment. In the present invention, the thermal spheronization means that the toner particles are instantaneously present in high-temperature hot air in a state where the toner particles are diffused in the air, and immediately thereafter, the spheroidization is performed by cooling with cold air. Is the method.

熱球形化を行うと、ポリエステル樹脂Aの分散状態が本発明における所望の範囲になりやすい。熱球形化を施す装置は、特に限定されないが、例えば、サーフュージョンシステム(日本ニユーマチック工業社製)、メテオレインボー(日本ニューマチック工業社製)などがある。熱球形化の方法としては、短時間でポリエステル樹脂Bの軟化点以上の温度の熱風で処理し、その後急冷する方法が好ましい。熱風の温度としては、100℃以上400℃未満が好ましい。これは、ポリエステル樹脂B及びポリエステル樹脂Aが共に融解することにより、分散したポリエステル樹脂Aが凝集するためであり、ポリエステル樹脂Aのアスペクト比は維持したままで、ドメインの最大長径が大きくなるためであると推察される。従来のようにアニーリングによってポリエステル樹脂Aの分散状態を変化させる場合には、ポリエステル樹脂Bは可塑せず、トナー中で分散したポリエステル樹脂Aのみが可塑化する。そのため、ポリエステル樹脂Aドメインの最大長径は変化が起こらず、アスペクト比が表面張力により小さくなってしまうため、ポリエステル樹脂Aの分散状態を本発明の所望の範囲にすることができない。そのため、熱球形化処理は上記の方法によって行う必要がある。 When thermal spheronization is performed, the dispersion state of the polyester resin A tends to be in a desired range in the present invention. The apparatus for performing the thermal spheronization is not particularly limited, and examples thereof include a surffusion system (manufactured by Nippon Neuromatic Industry Co., Ltd.) and meteor embo As a method of heat spheronization, a method of treating with hot air at a temperature equal to or higher than the softening point of the polyester resin B in a short time and then rapidly cooling is preferable. The temperature of the hot air is preferably 100 ° C. or higher and lower than 400 ° C. This is because the polyester resin B and the polyester resin A are melted together, so that the dispersed polyester resin A is aggregated, and the maximum major axis of the domain is increased while maintaining the aspect ratio of the polyester resin A. It is assumed that there is. When the dispersion state of the polyester resin A is changed by annealing as in the prior art, the polyester resin B is not plasticized, and only the polyester resin A dispersed in the toner is plasticized. Therefore, the maximum major axis of the polyester resin A domain does not change, and the aspect ratio becomes small due to the surface tension. Therefore, the dispersion state of the polyester resin A cannot be within the desired range of the present invention. Therefore, it is necessary to perform the thermal spheronization process by the above method.

ポリエステル樹脂Aに由来する、トナー中でのドメイン形状を本発明の範囲にするためには、上記熱球形化処理を行うと同時に、ポリエステル樹脂AのSP値Sa((cal/cm3)1/2)と、ポリエステル樹脂BのSP値Sb((cal/cm3)1/2)を一定の範囲にすることで達成できる。具体的には、ポリエステル樹脂AのSP値Saとポリエステル樹脂BのSP値Sbとが下記式2で表す関係を満足することである。

−0.40≦Sb−Sa≦0.80・・・式2

In order to make the domain shape in the toner derived from the polyester resin A within the scope of the present invention, the SP value Sa of the polyester resin A ((cal / cm 3 ) 1 / 2 ) and the SP value Sb ((cal / cm 3 ) 1/2 ) of the polyester resin B can be achieved within a certain range. Specifically, the SP value Sa of the polyester resin A and the SP value Sb of the polyester resin B satisfy the relationship represented by the following formula 2.

−0.40 ≦ Sb−Sa ≦ 0.80 Formula 2

より好ましくは、Sb−Saが0.2乃至0.5であり、この場合には、上記熱球形化処理を用いなくともドメイン形状について所望の範囲を達成することが可能である。 More preferably, Sb-Sa is 0.2 to 0.5. In this case, it is possible to achieve a desired range for the domain shape without using the thermal spheronization treatment.

Sb−Saは、ポリエステル樹脂Aとポリエステル樹脂Bとの相溶しやすさ、及び相分離しやすさを示した指標である。SP値(溶解度パラメーター)は従来より、樹脂間及び樹脂とワックスとの混ざりやすさなどを示す指標として用いられている。Sb−Saが−0.40未満の場合には、トナー中でポリエステル樹脂Aとポリエステル樹脂Bとが相溶しやすいため、ポリエステル樹脂Aの結晶化が起こりにくいためポリエステル樹脂Aのドメインの最大長径が大きくなりにくい。また、Sb−Saが0.80を超える場合には、ポリエステル樹脂Aとポリエステル樹脂Bが相分離を起こしてしまい、トナー中でポリエステル樹脂Aのドメインのアスペクト比が表面張力によって小さくなる傾向にある。式2を満足すると、ポリエステル樹脂Aはポリエステル樹脂Bに対して、相溶と分離の両方の状態で存在することが可能である。そのため、ポリエステル樹脂Aの結晶化が起こりドメインの最大長径は大きくなるが、アスペクト比は小さいままなので本発明の範囲を満足しやすく好ましい。 Sb-Sa is an index showing the ease of compatibility of the polyester resin A and the polyester resin B and the ease of phase separation. The SP value (solubility parameter) is conventionally used as an index indicating the ease of mixing between resins and between resin and wax. When Sb-Sa is less than -0.40, the polyester resin A and the polyester resin B are easily compatible with each other in the toner, and the crystallization of the polyester resin A hardly occurs. Is difficult to grow. Further, when Sb-Sa exceeds 0.80, the polyester resin A and the polyester resin B cause phase separation, and the aspect ratio of the domain of the polyester resin A in the toner tends to be reduced by the surface tension. . When Expression 2 is satisfied, the polyester resin A can exist in both a compatible state and a separated state with respect to the polyester resin B. Therefore, crystallization of the polyester resin A occurs and the maximum major axis of the domain becomes large. However, since the aspect ratio remains small, the range of the present invention is easily satisfied.

なお、本発明で用いているSP値は一般的に用いられているFedorsの方法[Poly.Eng.Sci.,14(2)147 (1974)]を用い、樹脂を構成するモノマーの種類と比率から算出した。また、ポリエステル樹脂AのSP値は、結晶核剤を除くポリエステル分子鎖のSP値を表している。 Note that the SP value used in the present invention is a commonly used Fedors method [Poly. Eng. Sci. , 14 (2) 147 (1974)], and calculated from the types and ratios of the monomers constituting the resin. The SP value of the polyester resin A represents the SP value of the polyester molecular chain excluding the crystal nucleating agent.

ポリエステル樹脂Aは、ポリエステル分子鎖が結晶構造をとりうる部位を有するものであれば、特に限定されるものではない。

なお、本発明でいう結晶構造をとりうる部位を有するとは、当該樹脂が示差走査熱量計(DSC)測定において昇温時に吸熱ピークがあり、降温時に発熱ピークを有することを指し、その測定は「ASTM D3418−82」測定法に準じて行う。

The polyester resin A is not particularly limited as long as the polyester molecular chain has a portion capable of taking a crystal structure.

In addition, having the part which can take the crystal structure said by this invention means that the said resin has an endothermic peak at the time of temperature rise in differential scanning calorimeter (DSC) measurement, and has an exothermic peak at the time of temperature fall, The measurement The measurement is performed according to the “ASTM D3418-82” measurement method.

原料モノマーであるアルコール成分は、ポリエステル分子鎖の結晶性を高める観点から、炭素数6〜18の脂肪族ジオールを含有する。

炭素数6〜18の脂肪族ジオールとしては、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,11−ウンデカンジオール、1,12−ドデカンジオール等が挙げられる。これらの中でも、定着性及び耐熱安定性の観点から、炭素数6〜12の脂肪族ジオールが好ましい。

The alcohol component which is a raw material monomer contains an aliphatic diol having 6 to 18 carbon atoms from the viewpoint of enhancing the crystallinity of the polyester molecular chain.

Examples of the aliphatic diol having 6 to 18 carbon atoms include 1,6-hexanediol, 1,7-heptanediol, 1,8-octanediol, 1,9-nonanediol, 1,10-decanediol, 1,11 -Undecanediol, 1,12-dodecanediol, etc. are mentioned. Among these, an aliphatic diol having 6 to 12 carbon atoms is preferable from the viewpoint of fixability and heat stability.

また、上記炭素数6〜12の脂肪族ジオールの含有量は、ポリエステル樹脂Aの結晶性をより高める観点から、全アルコール成分中、85モル%以上であることが好ましい。 Moreover, it is preferable that content of the said C6-C12 aliphatic diol is 85 mol% or more in all the alcohol components from a viewpoint of raising the crystallinity of the polyester resin A more.

アルコール成分として使用し得る、炭素数6〜18の脂肪族ジオール以外の多価アルコール成分としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパンのポリオキシプロピレン付加物、2,2−ビス(4−ヒドロキシフェニル)プロパンのポリオキシエチレン付加物等を含む下記式(I)で表されるビスフェノールAのアルキレンオキサイド付加物等の芳香族ジオール;グリセリン、ペンタエリスリトール、トリメチロールプロパン等の3価以上のアルコールが挙げられる。

また、原料モノマーであるカルボン酸成分としては、ポリエステル樹脂Aの結晶性を高める観点から、炭素数6〜18の脂肪族ジカルボン酸化合物が好ましい。

炭素数6〜18の脂肪族ジカルボン酸化合物としては、1,8−オクタン二酸、1,9−ノナン二酸、1,10−デカン二酸、1,11−ウンデカン二酸、1,12−ドデカン二酸等が挙げられる。これらの中でも、トナーの定着性及び耐熱安定性の観点から、炭素数6〜12の脂肪族ジカルボン酸化合物が好ましい。

Moreover, as a carboxylic acid component which is a raw material monomer, from a viewpoint of improving the crystallinity of the polyester resin A, a C6-C18 aliphatic dicarboxylic acid compound is preferable.

Examples of the aliphatic dicarboxylic acid compound having 6 to 18 carbon atoms include 1,8-octanedioic acid, 1,9-nonanedioic acid, 1,10-decanedioic acid, 1,11-undecanedioic acid, 1,12- And dodecanedioic acid. Among these, an aliphatic dicarboxylic acid compound having 6 to 12 carbon atoms is preferable from the viewpoint of toner fixing properties and heat stability.

また、炭素数6〜12の脂肪族ジカルボン酸化合物の含有量は、全カルボン酸成分中、85モル%以上であることが好ましい。 Moreover, it is preferable that content of a C6-C12 aliphatic dicarboxylic acid compound is 85 mol% or more in all the carboxylic acid components.

本発明では、炭素数6〜18の脂肪族ジカルボン酸化合物以外のカルボン酸成分を併用することができる。例えば、芳香族ジカルボン酸化合物、3価以上の芳香族多価カルボン酸化合物等が挙げられるが、特にこれらに限定されるものではない。 In this invention, carboxylic acid components other than a C6-C18 aliphatic dicarboxylic acid compound can be used together. For example, an aromatic dicarboxylic acid compound, a trivalent or higher valent aromatic polycarboxylic acid compound, and the like can be mentioned, but the invention is not particularly limited thereto.

芳香族ジカルボン酸化合物には、縮合反応により芳香族ジカルボン酸由来の構成単位と同じ構成単位となり得る芳香族ジカルボン酸誘導体も含まれる。芳香族ジカルボン酸化合物の具体例としては、フタル酸、イソフタル酸、テレフタル酸等の芳香族ジカルボン酸及びこれらの酸の無水物、並びにそれらのアルキル(炭素数1〜3)エステルが好ましく挙げられる。該アルキルエステル中のアルキル基としては、メチル基、エチル基、プロピル基及びイソプロピル基が挙げられる。 The aromatic dicarboxylic acid compound also includes an aromatic dicarboxylic acid derivative that can become the same structural unit as the structural unit derived from the aromatic dicarboxylic acid by a condensation reaction. Specific examples of the aromatic dicarboxylic acid compound preferably include aromatic dicarboxylic acids such as phthalic acid, isophthalic acid and terephthalic acid, anhydrides of these acids, and alkyl (C1 to C3) esters thereof. Examples of the alkyl group in the alkyl ester include a methyl group, an ethyl group, a propyl group, and an isopropyl group.

3価以上の多価カルボン酸化合物としては、1,2,4−ベンゼントリカルボン酸(トリメリット酸)、2,5,7−ナフタレントリカルボン酸、ピロメリット酸等の芳香族カルボン酸、及びこれらの酸無水物、アルキル(炭素数1〜3)エステル等の誘導体が挙げられる。 Examples of the trivalent or higher polyvalent carboxylic acid compounds include 1,2,4-benzenetricarboxylic acid (trimellitic acid), 2,5,7-naphthalenetricarboxylic acid, and aromatic carboxylic acids such as pyromellitic acid, and these Derivatives such as acid anhydrides and alkyl (1 to 3 carbon atoms) esters may be mentioned.

ポリエステル樹脂Aは、炭素数6以上12以下の脂肪族ジオールを全アルコール成分に対して85モル%以上含有するアルコール成分と、炭素数6以上12以下の脂肪族カルボン酸を全カルボン酸成分に対して85モル%以上含有するジカルボン酸成分とを重縮合して得られるポリエステル樹脂であることが好ましい。

縮重合反応の原料モノマーであるアルコール成分とカルボン酸成分とのモル比(カルボン酸成分/アルコール成分)は、0.80以上1.20以下が好ましい。

The polyester resin A contains an alcohol component containing an aliphatic diol having 6 to 12 carbon atoms in an amount of 85 mol% or more and an aliphatic carboxylic acid having 6 to 12 carbon atoms in the total carboxylic acid component. It is preferably a polyester resin obtained by polycondensation with a dicarboxylic acid component containing 85 mol% or more.

The molar ratio (carboxylic acid component / alcohol component) between the alcohol component and the carboxylic acid component, which are raw material monomers for the condensation polymerization reaction, is preferably 0.80 or more and 1.20 or less.

本発明において、ポリエステル樹脂Aの重量平均分子量は、トナーの定着性と耐熱保存性の観点から、8,000以上、1,000,00以下であることが好ましい。 In the present invention, the weight average molecular weight of the polyester resin A is preferably 8,000 or more and 1,000,00 or less from the viewpoint of toner fixing property and heat-resistant storage stability.

また、ポリエステル樹脂Aの融点は、トナーの低温定着性の観点から、60℃以上120℃以下、好ましくは、70℃以上90℃以下であることが好ましい。 Further, the melting point of the polyester resin A is 60 ° C. or higher and 120 ° C. or lower, preferably 70 ° C. or higher and 90 ° C. or lower, from the viewpoint of low-temperature fixability of the toner.

さらに、ポリエステル樹脂Aの酸価は、2mgKOH/g以上40mgKOH/g以下であることが、トナーの良好な帯電特性の観点から好ましい。 Further, the acid value of the polyester resin A is preferably 2 mgKOH / g or more and 40 mgKOH / g or less from the viewpoint of good charging characteristics of the toner.

また、ポリエステル樹脂Aの水酸基価は、定着性及び、保存安定性の観点から2mgKOH/g以上40mgKOH/g以下であることが好ましい。 Further, the hydroxyl value of the polyester resin A is preferably 2 mgKOH / g or more and 40 mgKOH / g or less from the viewpoints of fixability and storage stability.

本発明のトナーは、ポリエステル樹脂Aの結晶化度を高める目的で、結晶核剤を用いることが好ましい。結晶核剤としては公知のものが利用でき、無機結晶核剤および有機結晶核剤のいずれも使用することができる。具体的には、無機結晶核剤としては、シリカ、タルク、カオリン、アルミナ、ミョウバン、酸化チタンなどが挙げられる。有機結晶核剤としては、ジベンジリデンソルビトール、ビス(p−メチルベンジリデン)ソルビトール、ビス(p−エチルベンジリデン)ソルビトールなどの低級アルキルジベンジリデンソルビトール、又はアルミニウムベンゾエート化合物、リン酸エステル金属塩化合物、直鎖脂肪酸金属塩、ロジン酸金属塩等が挙げられる。 The toner of the present invention preferably uses a crystal nucleating agent for the purpose of increasing the crystallinity of the polyester resin A. Known crystal nucleating agents can be used, and both inorganic crystal nucleating agents and organic crystal nucleating agents can be used. Specifically, examples of the inorganic crystal nucleating agent include silica, talc, kaolin, alumina, alum, and titanium oxide. Organic crystal nucleating agents include dibenzylidene sorbitol, bis (p-methylbenzylidene) sorbitol, lower alkyl dibenzylidene sorbitol such as bis (p-ethylbenzylidene) sorbitol, or aluminum benzoate compound, phosphate metal salt compound, linear chain Examples include fatty acid metal salts and rosin acid metal salts.

また、結晶核剤は、ポリエステル樹脂Aの分子末端に結合していても良い。結晶核剤部位としては、ポリエステル樹脂Aのポリエステル分子末端に結合するものであれば、特に制限されないが、炭素数10以上30以下の脂肪族カルボン酸及び/又は炭素数10以上30以下の脂肪族アルコールに由来する部位であることが好ましい。結晶核剤部位は一定数以上の炭素数を有することで、結晶核剤部位自体の結晶化度が高くなるため好ましい。 The crystal nucleating agent may be bonded to the molecular terminal of the polyester resin A. The crystal nucleating agent site is not particularly limited as long as it is bonded to the polyester molecule terminal of the polyester resin A, but is an aliphatic carboxylic acid having 10 to 30 carbon atoms and / or an aliphatic having 10 to 30 carbon atoms. It is preferably a site derived from alcohol. It is preferable that the crystal nucleating agent site has a certain number or more of carbons because the crystal nucleating agent site itself has high crystallinity.

結晶核剤の添加量については、結晶化速度を上げるという観点から、ポリエステル樹脂A中に原料モノマー100molに対し、結晶核剤を0.1mol以上10.0mol以下含有することが好ましい。 About the addition amount of a crystal nucleating agent, it is preferable to contain 0.1 mol or more and 10.0 mol or less of a crystal nucleating agent with respect to 100 mol of raw material monomers in the polyester resin A from a viewpoint of raising the crystallization speed.

本発明のトナーに使用されるポリエステル樹脂Bは、通常の製造方法によって得られる公知のポリエステル樹脂を使用することができる。 As the polyester resin B used in the toner of the present invention, a known polyester resin obtained by a normal production method can be used.

2価のアルコール成分としては、2,2−ビス(4−ヒドロキシフェニル)プロパンのポリオキシプロピレン付加物、2,2−ビス(4−ヒドロキシフェニル)プロパンのポリオキシエチレン付加物等を含む上記式(I)で表されるビスフェノールAのアルキレンオキサイド付加物、エチレングリコール、1,3−プロピレングリコール、ネオペンチルグリコール等を用いることができる。 Examples of the divalent alcohol component include the above-mentioned formulas including 2,2-bis (4-hydroxyphenyl) propane polyoxypropylene adduct, 2,2-bis (4-hydroxyphenyl) propane polyoxyethylene adduct, and the like. An alkylene oxide adduct of bisphenol A represented by (I), ethylene glycol, 1,3-propylene glycol, neopentyl glycol, or the like can be used.

また、3価以上のアルコール成分としては、例えばソルビトール、ペンタエリスリトール、ジペンタエリスリトール等を用いることができる。 As the trivalent or higher alcohol component, for example, sorbitol, pentaerythritol, dipentaerythritol and the like can be used.

本発明に適用されるポリエステル樹脂Bの製造には、これらの2価のアルコール成分及び3価以上の多価アルコール成分から単独で、又は複数の単量体を用いることができる。 In the production of the polyester resin B applied to the present invention, these divalent alcohol components and trihydric or higher polyhydric alcohol components can be used alone or a plurality of monomers can be used.

また酸成分としての2価のカルボン酸成分としては、マレイン酸、フマル酸、フタル酸、イソフタル酸、テレフタル酸、コハク酸、アジピン酸、n−ドデセニルコハク酸、及びこれらの酸の無水物、もしくは低級アルキルエステル等が挙げられる。 Examples of the divalent carboxylic acid component as the acid component include maleic acid, fumaric acid, phthalic acid, isophthalic acid, terephthalic acid, succinic acid, adipic acid, n-dodecenyl succinic acid, and anhydrides or lower of these acids. Examples include alkyl esters.

3価以上の多価カルボン酸成分としては、例えば1,2,4−ベンゼントリカルボン酸、2,5,7−ナフタレントリカルボン酸、ピロメリット酸、エンポール三量体酸及びこれらの酸無水物、低級アルキルエステル等が挙げられる。 Examples of the trivalent or higher polyvalent carboxylic acid component include 1,2,4-benzenetricarboxylic acid, 2,5,7-naphthalenetricarboxylic acid, pyromellitic acid, emporic trimer acid and acid anhydrides thereof, lower Examples include alkyl esters.

ポリエステルの製造方法は、特に限定されることなく、上記の各単量体等を用いて、エステル化反応、又はエステル交換反応によって製造することができる。原料モノマーを重合させる際には、反応を促進させるため、酸化ジブチル錫等の通常使用されているエステル化触媒等を適宜使用してもよい。 The manufacturing method of polyester is not specifically limited, It can manufacture by esterification reaction or transesterification reaction using said each monomer. When polymerizing the raw material monomer, a commonly used esterification catalyst such as dibutyltin oxide may be appropriately used in order to accelerate the reaction.

ポリエステル樹脂Bのガラス転移温度(Tg)は、定着性及び保存性の観点から45℃以上70℃以下であることが好ましい。

また、ポリエステル樹脂Bの軟化点は、トナーの低温定着性の観点から、80℃以上130℃以下、好ましくは90℃以上120℃以下であることが好ましい。ポリエステル樹脂Bはテトラヒドロフラン(THF)可溶分のゲルパーミエーションクロマトグラフィー(GPC)における重量平均分子量が3,000以上100,000以下であることが好ましい。

The glass transition temperature (Tg) of the polyester resin B is preferably 45 ° C. or higher and 70 ° C. or lower from the viewpoint of fixability and storage stability.

The softening point of the polyester resin B is 80 ° C. or higher and 130 ° C. or lower, preferably 90 ° C. or higher and 120 ° C. or lower, from the viewpoint of low-temperature fixability of the toner. The polyester resin B preferably has a weight average molecular weight of 3,000 to 100,000 in gel permeation chromatography (GPC) soluble in tetrahydrofuran (THF).

さらに、ポリエステル樹脂Bの酸価は、2mgKOH/g以上40mgKOH/g以下であることが、トナーの良好な帯電特性の観点から好ましく、水酸基価は、トナーの定着性及び、保存安定性の観点から2mgKOH/g以上40mgKOH/g以下であることが好ましい。 Further, the acid value of the polyester resin B is preferably 2 mgKOH / g or more and 40 mgKOH / g or less from the viewpoint of good charging characteristics of the toner, and the hydroxyl value is from the viewpoint of toner fixing property and storage stability. It is preferable that it is 2 mgKOH / g or more and 40 mgKOH / g or less.

また、ポリエステル樹脂Aとポリエステル樹脂Bとの質量比は、トナーの低温定着性及び画像の長期保存安定性の観点から、5:95〜40:60であることが好ましい。 The mass ratio of the polyester resin A and the polyester resin B is preferably 5:95 to 40:60 from the viewpoint of low-temperature fixability of the toner and long-term storage stability of the image.

本発明においては、トナーに離型性を与えるために必要に応じてワックスを用いることができる。

該ワックスとしては、トナー中での分散のしやすさ、離型性の高さから、低分子量ポリエチレン、低分子量ポリプロピレン、マイクロクリスタリンワックス、パラフィンワックスの如き炭化水素系ワックスが好ましい。必要に応じて一種又は二種以上のワックスを、少量併用してもかまわない。

In the present invention, a wax can be used as necessary to give the toner releasability.

As the wax, hydrocarbon waxes such as low molecular weight polyethylene, low molecular weight polypropylene, microcrystalline wax, and paraffin wax are preferable because of easy dispersion in the toner and high releasability. If necessary, one or two or more kinds of waxes may be used together in a small amount.

具体的には、例えば、以下のものが挙げられる。ビスコール(登録商標)330−P、550−P、660−P、TS−200 (三洋化成工業社)、ハイワックス400P、200P、100P、410P、420P、320P、220P、210P、110P(三井化学社)、サゾールH1、H2、C80、C105、C77(シューマン・サゾール社)、HNP−1、HNP−3、HNP−9、HNP−10、HNP−11、HNP−12(日本精鑞株式会社)、ユニリン(登録商標)350、425、550、700、ユニシッド(登録商標)、ユニシッド(登録商標)350、425、550、700(東洋ペトロライト社)、木ろう、蜜ろう、ライスワックス、キャンデリラワックス、カルナバワックス(株式会社セラリカNODAにて入手可能)。 Specific examples include the following. Biscol (registered trademark) 330-P, 550-P, 660-P, TS-200 (Sanyo Chemical Industries), high wax 400P, 200P, 100P, 410P, 420P, 320P, 220P, 210P, 110P (Mitsui Chemicals) ), Sazole H1, H2, C80, C105, C77 (Schumann Sazol), HNP-1, HNP-3, HNP-9, HNP-10, HNP-11, HNP-12 (Nippon Seiki Co., Ltd.), Unilin (registered trademark) 350, 425, 550, 700, Unicid (registered trademark), Unicid (registered trademark) 350, 425, 550, 700 (Toyo Petrolite), wood wax, beeswax, rice wax, candelilla wax Carnauba wax (available from Celerica NODA).

該ワックスを添加するタイミングは、トナー製造中の溶融混練時において添加しても良いがポリエステル樹脂Bの製造時であっても良く、既存の方法から適宜選ばれる。又、これらのワックスは単独で使用しても併用しても良い。 The timing of adding the wax may be added at the time of melt kneading during the production of the toner, or may be at the time of producing the polyester resin B, and is appropriately selected from existing methods. These waxes may be used alone or in combination.

該ワックスは結着樹脂100質量部に対して、1質量部以上20質量部以下添加することが好ましい。 The wax is preferably added in an amount of 1 to 20 parts by mass with respect to 100 parts by mass of the binder resin.

本発明のトナーは磁性トナーであっても非磁性トナーであっても良い。磁性トナーとして用いる場合は、磁性酸化鉄を用いることが好ましい。磁性酸化鉄としては、マグネタイト,マグヘマイト,フェライト等の酸化鉄が用いられる。また、磁性酸化鉄はトナー粒子中への微分散性を向上させる目的で、製造時のスラリーにせん断をかけ、磁性酸化鉄を一旦ほぐす処理を施すことが好ましい。 The toner of the present invention may be a magnetic toner or a non-magnetic toner. When used as a magnetic toner, it is preferable to use magnetic iron oxide. As the magnetic iron oxide, iron oxide such as magnetite, maghemite, and ferrite is used. In addition, for the purpose of improving the fine dispersibility in the toner particles, it is preferable that the magnetic iron oxide is subjected to a treatment of shearing the slurry during production to loosen the magnetic iron oxide.

本発明においてトナーに含有させる磁性酸化鉄の量は、トナー中に25質量%以上45質量%以下であることが好ましく、より好ましくは30質量%以上45質量%以下が良い。 In the present invention, the amount of magnetic iron oxide contained in the toner is preferably 25% by mass or more and 45% by mass or less, more preferably 30% by mass or more and 45% by mass or less in the toner.

非磁性トナーとして用いる場合には、着色剤としてカーボンブラックやその他、従来より知られているあらゆる顔料や染料の一種又は二種以上を用いることができる。 When used as a non-magnetic toner, carbon black and other conventionally known pigments and dyes, or one or more of them can be used as the colorant.

着色剤の使用量は樹脂成分100.0質量部に対して、0.1質量部以上60.0質量部以下が好ましく、より好ましくは0.5質量部以上50.0質量部以下である。 The amount of the colorant to be used is preferably 0.1 parts by mass or more and 60.0 parts by mass or less, and more preferably 0.5 parts by mass or more and 50.0 parts by mass or less with respect to 100.0 parts by mass of the resin component.

また本発明のトナーにおいては、無機微粉末としてトナー粒子表面への流動性付与能が高い、流動性向上剤を使用することができる。該流動性向上剤としては、トナー粒子に外添することにより、流動性が添加前後を比較すると増加し得るものならば使用可能である。例えば、以下のものが挙げられる。フッ化ビニリデン微粉末、ポリテトラフルオロエチレン微粉末の如きフッ素系樹脂粉末;湿式製法シリカ、乾式製法シリカの如き微粉末シリカ、それらシリカをシランカップリング剤、チタンカップリング剤、又はシリコーンオイル等により表面処理を施した処理シリカ。好ましい流動性向上剤としては、ケイ素ハロゲン化合物の蒸気相酸化により生成された微粉体であり、乾式法シリカ又はヒュームドシリカと称されるものである。例えば、四塩化ケイ素ガスの酸素、水素中における熱分解酸化反応を利用するもので、反応式は次の様なものである。

SiCl4+2H2+O2→SiO2+4HCl

In the toner of the present invention, a fluidity improver having high fluidity-imparting ability to the toner particle surface can be used as the inorganic fine powder. As the fluidity improver, any fluidity improver can be used as long as the fluidity can be increased by adding the toner particles externally before and after the addition. For example, the following are mentioned. Fluorine resin powders such as vinylidene fluoride fine powder and polytetrafluoroethylene fine powder; wet-process silica, fine-powder silica such as dry-process silica, these silicas by silane coupling agent, titanium coupling agent, or silicone oil Treated silica with surface treatment. A preferred fluidity improver is a fine powder produced by vapor phase oxidation of a silicon halogen compound, and is referred to as dry process silica or fumed silica. For example, the thermal decomposition oxidation reaction of silicon tetrachloride gas in oxygen and hydrogen is utilized, and the reaction formula is as follows.

SiCl 4 + 2H 2 + O 2 → SiO 2 + 4HCl

また、この製造工程において、塩化アルミニウム又は塩化チタンの如き他の金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって得られたシリカと他の金属酸化物の複合微粉体でも良い。 Further, in this production process, a composite fine powder of silica and another metal oxide obtained by using another metal halogen compound such as aluminum chloride or titanium chloride together with a silicon halogen compound may be used.

さらには、該ケイ素ハロゲン化合物の気相酸化により生成されたシリカ微粉体に疎水化処理した処理シリカ微粉体を用いることが好ましい。該処理シリカ微粉体において、メタノール滴定試験によって滴定された疎水化度が30以上98以下の範囲の値を示すようにシリカ微粉体を処理したものが特に好ましい。 Furthermore, it is preferable to use a treated silica fine powder obtained by hydrophobizing a silica fine powder produced by vapor phase oxidation of the silicon halogen compound. Among the treated silica fine powders, those obtained by treating the silica fine powder so that the degree of hydrophobicity titrated by a methanol titration test is in the range of 30 to 98 are particularly preferable.

疎水化方法としては、シリカ微粉体と反応あるいは物理吸着する有機ケイ素化合物で化学的に処理することによって付与される。好ましい方法としては、ケイ素ハロゲン化合物の蒸気相酸化により生成されたシリカ微粉体を有機ケイ素化合物で処理する。そのような有機ケイ素化合物としては、以下のものが挙げられる。ヘキサメチルジシラザン、トリメチルシラン、トリメチルクロルシラン、トリメチルエトキシシラン、ジメチルジクロルシラン、メチルトリクロルシラン、アリルジメチルクロルシラン、アリルフエニルジクロルシラン、ベンジルジメチルクロルシラン、ブロムメチルジメチルクロルシラン、α−クロルエチルトリクロルシラン、β−クロルエチルトリクロルシラン、クロルメチルジメチルクロルシラン、トリオルガノシリルメルカプタン、トリメチルシリルメルカプタン、トリオルガノシリルアクリレート、ビニルジメチルアセトキシシラン、ジメチルエトキシシラン、ジメチルジメトキシシラン、ジフェニルジエトキシシラン、1−ヘキサメチルジシロキサン、1,3−ジビニルテトラメチルジシロキサン、1,3−ジフェニルテトラメチルジシロキサンおよび1分子当り2から12個のシロキサン単位を有し末端に位置する単位にそれぞれ1個宛のSiに結合した水酸基を含有するジメチルポリシロキサン。これらは1種あるいは2種以上の混合物で用いられる。 As a hydrophobizing method, it is applied by chemically treating with an organosilicon compound that reacts or physically adsorbs with silica fine powder. As a preferred method, silica fine powder produced by vapor phase oxidation of a silicon halogen compound is treated with an organosilicon compound. Examples of such organosilicon compounds include the following. Hexamethyldisilazane, trimethylsilane, trimethylchlorosilane, trimethylethoxysilane, dimethyldichlorosilane, methyltrichlorosilane, allyldimethylchlorosilane, allylphenyldichlorosilane, benzyldimethylchlorosilane, bromomethyldimethylchlorosilane, α- Chlorethyltrichlorosilane, β-chloroethyltrichlorosilane, chloromethyldimethylchlorosilane, triorganosilyl mercaptan, trimethylsilyl mercaptan, triorganosilyl acrylate, vinyldimethylacetoxysilane, dimethylethoxysilane, dimethyldimethoxysilane, diphenyldiethoxysilane, 1 -Hexamethyldisiloxane, 1,3-divinyltetramethyldisiloxane, 1,3-diphenyltetramethyl Ludisiloxane and dimethylpolysiloxane containing 2 to 12 siloxane units per molecule and containing hydroxyl groups bonded to one Si at each terminal unit. These are used alone or in a mixture of two or more.

該シリカ微粉体は、シリコーンオイル処理されても良く、また、上記疎水化処理と併せて処理されても良い。 The silica fine powder may be treated with silicone oil, or may be treated in combination with the hydrophobic treatment.

好ましいシリコーンオイルとしては、25℃における粘度が30mm2/s以上1000mm2/s以下のものが用いられる。例えば、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、α−メチルスチレン変性シリコーンオイル、クロルフェニルシリコーンオイル、フッ素変性シリコーンオイルが特に好ましい。 As a preferable silicone oil, one having a viscosity at 25 ° C. of 30 mm 2 / s or more and 1000 mm 2 / s or less is used. For example, dimethyl silicone oil, methylphenyl silicone oil, α-methylstyrene modified silicone oil, chlorophenyl silicone oil, and fluorine modified silicone oil are particularly preferred.

シリコーンオイル処理の方法としては、以下の方法が挙げられる。シランカップリング剤で処理されたシリカ微粉体とシリコーンオイルとをヘンシェルミキサーの如き混合機を用いて直接混合する方法。ベースとなるシリカ微粉体にシリコーンオイルを噴霧する方法。あるいは適当な溶剤にシリコーンオイルを溶解あるいは分散せしめた後、シリカ微粉体を加え混合し溶剤を除去する方法。シリコーンオイル処理シリカは、シリコーンオイルの処理後にシリカを不活性ガス中で温度200℃以上(より好ましくは250℃以上)に加熱し表面のコートを安定化させることがより好ましい。 Examples of the method for treating silicone oil include the following methods. A method in which silica fine powder treated with a silane coupling agent and silicone oil are directly mixed using a mixer such as a Henschel mixer. A method of spraying silicone oil onto silica fine powder as a base. Alternatively, after dissolving or dispersing silicone oil in a suitable solvent, silica fine powder is added and mixed to remove the solvent. More preferably, the silicone oil-treated silica is heated to 200 ° C. or higher (more preferably 250 ° C. or higher) in an inert gas to stabilize the surface coating after the silicone oil treatment.

好ましいシランカップリング剤としては、ヘキサメチルジシラザン(HMDS)が挙げられる。 A preferred silane coupling agent is hexamethyldisilazane (HMDS).

本発明においては、シリカをあらかじめ、カップリング剤で処理した後にシリコーンオイルで処理する方法、又は、シリカをカップリング剤とシリコーンオイルで同時に処理する方法によって処理されたものが好ましい。 In the present invention, the silica is preferably treated by a method in which silica is treated with a coupling agent and then treated with silicone oil, or a method in which silica is treated with a coupling agent and silicone oil at the same time.

無機微粉末は、トナー粒子100.00質量部に対して0.01質量部以上8.00質量部以下、好ましくは0.10質量部以上4.00質量部以下使用するのが良い。 The inorganic fine powder is used in an amount of 0.01 to 8.00 parts by weight, preferably 0.10 to 4.00 parts by weight, based on 100.00 parts by weight of the toner particles.

本発明のトナーには、必要に応じて他の外部添加剤を添加しても良い。例えば、帯電補助剤、導電性付与剤、流動性付与剤、ケーキング防止剤、熱ローラー定着時の離型剤、滑剤、研磨剤の働きをする樹脂微粒子や無機微粒子である。 Other external additives may be added to the toner of the present invention as necessary. For example, there are resin fine particles and inorganic fine particles that function as a charge auxiliary agent, conductivity imparting agent, fluidity imparting agent, anti-caking agent, release agent at the time of fixing with a heat roller, lubricant, and abrasive.

滑剤としては、ポリフッ化エチレン粉末、ステアリン酸亜鉛粉末、ポリフッ化ビニリデン粉末が挙げられる。中でもポリフッ化ビニリデン粉末が好ましい。研磨剤としては、酸化セリウム粉末、炭化ケイ素粉末、チタン酸ストロンチウム粉末が挙げられる。これらの外添剤はヘンシェルミキサー等の混合機を用いて十分混合し本発明のトナーを得ることができる。 Examples of the lubricant include polyfluorinated ethylene powder, zinc stearate powder, and polyvinylidene fluoride powder. Of these, polyvinylidene fluoride powder is preferred. Examples of the abrasive include cerium oxide powder, silicon carbide powder, and strontium titanate powder. These external additives can be sufficiently mixed using a mixer such as a Henschel mixer to obtain the toner of the present invention.

本発明のトナーは、一成分系現像剤としても使用できるが、磁性キャリアと混合して二成分系現像剤として用いることも可能である。 The toner of the present invention can be used as a one-component developer, but can also be mixed with a magnetic carrier and used as a two-component developer.

磁性キャリアとしては、例えば、表面を酸化した鉄粉若しくは未酸化の鉄粉;鉄、リチウム、カルシウム、マグネシウム、ニッケル、銅、亜鉛、コバルト、マンガン、希土類の如き金属粒子、並びにそれらの合金粒子及び酸化物粒子;フェライト;等の磁性体や、磁性体と、この磁性体を分散した状態で保持するバインダー樹脂とを含有する磁性体分散樹脂キャリア(いわゆる樹脂キャリア)等、一般に公知のものを使用できる。 Examples of the magnetic carrier include iron powder with oxidized surface or non-oxidized iron powder; metal particles such as iron, lithium, calcium, magnesium, nickel, copper, zinc, cobalt, manganese, rare earth, and alloy particles thereof. Commonly known materials such as magnetic particles such as oxide particles; ferrite; and a magnetic material-dispersed resin carrier (so-called resin carrier) containing a magnetic material and a binder resin that holds the magnetic material in a dispersed state are used. it can.

本発明のトナーを磁性キャリアと混合して二成分系現像剤として使用する場合、磁性キャリアの混合比率は、現像剤中のトナー濃度として、2質量%以上15質量%以下とすることが好ましい。 When the toner of the present invention is mixed with a magnetic carrier and used as a two-component developer, the mixing ratio of the magnetic carrier is preferably 2% by mass or more and 15% by mass or less as the toner concentration in the developer.

本発明のトナーの製造方法は、特に限定されるものではないが、より低温定着性に優れたトナーとなる点で、ポリエステル樹脂Aとポリエステル樹脂Bを溶融混練して冷却固化される製造工程を含む粉砕法を用いた製造方法であることが好ましい。 The method for producing the toner of the present invention is not particularly limited, but a production process in which the polyester resin A and the polyester resin B are melt-kneaded and cooled and solidified in that the toner has excellent low-temperature fixability. It is preferable that it is a manufacturing method using the crushing method to include.

溶融混練時のせん断を加えて混合することでポリエステル樹脂Aの分子鎖がポリエステル樹脂Bへ入り込み易くなるため溶融時に均一に相溶化させることができ、低温定着性を良化できるため好ましい。 It is preferable to mix by adding shear at the time of melt-kneading because the molecular chain of the polyester resin A easily enters the polyester resin B, so that it can be uniformly compatibilized at the time of melting and the low-temperature fixability can be improved.

原料混合工程では、トナー粒子を構成する材料として、ポリエステル樹脂A、ポリエステル樹脂B、着色剤、その他の添加剤等を、所定量秤量して配合し、混合する。混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサー、メカノハイブリッド(日本コークス工業株式会社製)などが挙げられる。 In the raw material mixing step, a predetermined amount of polyester resin A, polyester resin B, colorant, other additives, and the like are mixed and mixed as materials constituting the toner particles. Examples of the mixing apparatus include a double-con mixer, a V-type mixer, a drum-type mixer, a super mixer, a Henschel mixer, a nauter mixer, and a mechano hybrid (manufactured by Nippon Coke Industries, Ltd.).

次に、混合した材料を溶融混練して、ポリエステル樹脂中に着色剤等を分散させる。溶融混練工程では、加圧ニーダー、バンバリィミキサーの如きバッチ式練り機や、連続式の練り機を用いることができる。連続生産できる優位性から、1軸又は2軸押出機が主流となっている。例えば、KTK型2軸押出機(神戸製鋼所社製)、TEM型2軸押出機(東芝機械社製)、PCM混練機(池貝鉄工製)、2軸押出機(ケイ・シー・ケイ社製)、コ・ニーダー(ブス社製)、ニーデックス(日本コークス工業株式会社製)などが挙げられる。更に、溶融混練することによって得られる樹脂組成物は、2本ロール等で圧延され、冷却工程で水などによって冷却してもよい。 Next, the mixed material is melt-kneaded to disperse the colorant and the like in the polyester resin. In the melt-kneading step, a batch kneader such as a pressure kneader or a Banbury mixer or a continuous kneader can be used. Due to the advantage of continuous production, single-screw or twin-screw extruders are the mainstream. For example, KTK type twin screw extruder (manufactured by Kobe Steel Co., Ltd.), TEM type twin screw extruder (manufactured by Toshiba Machine Co., Ltd.), PCM kneader (manufactured by Ikekai Tekko), twin screw extruder (manufactured by KC K ), Co-kneader (manufactured by Buss), kneedex (manufactured by Nippon Coke Industries Co., Ltd.) Furthermore, the resin composition obtained by melt-kneading may be rolled with two rolls or the like and cooled with water or the like in the cooling step.

ついで、樹脂組成物の冷却物は、粉砕工程で所望の粒径にまで粉砕される。粉砕工程では、例えば、クラッシャー、ハンマーミル、フェザーミルの如き粉砕機で粗粉砕した後、更に、例えば、クリプトロンシステム(川崎重工業社製)、スーパーローター(日清エンジニアリング社製)、ターボ・ミル(ターボ工業製)やエアージェット方式による微粉砕機で微粉砕する。 Next, the cooled product of the resin composition is pulverized to a desired particle size in the pulverization step. In the pulverization step, for example, after coarse pulverization with a pulverizer such as a crusher, a hammer mill, or a feather mill, for example, a kryptron system (manufactured by Kawasaki Heavy Industries), a super rotor (manufactured by Nisshin Engineering), a turbo mill Finely pulverize with a turbomill (made by Turbo Industries) or air jet type fine pulverizer.

その後、必要に応じて慣性分級方式のエルボージェット(日鉄鉱業社製)、遠心力分級方式のターボプレックス(ホソカワミクロン社製)、TSPセパレータ(ホソカワミクロン社製)、ファカルティ(ホソカワミクロン社製)の如き分級機や篩分機を用いて分級し、トナー粒子を得る。 Then, if necessary, classification such as inertial class elbow jet (manufactured by Nippon Steel & Mining Co., Ltd.), centrifugal classification turboplex (manufactured by Hosokawa Micron), TSP separator (manufactured by Hosokawa Micron), Faculty (manufactured by Hosokawa Micron) The toner particles are obtained by classification using a machine or a sieving machine.

更に必要に応じて所望の添加剤をヘンシェルミキサー等の混合機により十分混合し、本発明のトナーを得ることができる。 Furthermore, if necessary, desired additives can be sufficiently mixed by a mixer such as a Henschel mixer to obtain the toner of the present invention.

本発明の樹脂及びトナーに係る物性の測定方法は以下に示すとおりである。後述の実施例もこの方法に基づいている。 A method for measuring physical properties of the resin and toner of the present invention is as follows. Examples described later are also based on this method.

<各種測定前のサンプル調製>

ポリエステル樹脂Aの融点やポリエステル樹脂Bの軟化点は材料を入手できれば、その材料で測定を行うことが好ましい。しかし、トナー作製後であっても、サンプル調製を適正に行えば測定は可能である。サンプル調製方法は特に限定されることはなく、以下は、トナー中のポリエステル樹脂Aとポリエステル樹脂Bの分離方法の一例である。分離が十分でない場合は、適宜条件を変更する必要がある。

トナー約1.5gを秤量し、予め秤量した円筒濾紙(例えば、商品名No.86R(サイズ28×100mm)、アドバンテック東洋社製)に入れてソックスレー抽出器にセットした。溶媒としてテトラヒドロフラン(THF)200mlを用い10時間抽出を行った。THF可溶分を回収し、室温で24時間静置した後、濾過することにより析出した成分(ポリエステル樹脂A)を得た。次に、濾液からエバポレーターを使用してTHFを蒸発させ、析出した成分(ポリエステル樹脂B)を得た。

<Sample preparation before various measurements>

If the melting point of the polyester resin A and the softening point of the polyester resin B are available, it is preferable to measure with the material. However, even after toner preparation, measurement is possible if the sample is prepared properly. The sample preparation method is not particularly limited, and the following is an example of a method for separating the polyester resin A and the polyester resin B in the toner. If separation is not sufficient, it is necessary to change the conditions as appropriate.

About 1.5 g of toner was weighed and placed in a pre-weighed cylindrical filter paper (for example, trade name No. 86R (size 28 × 100 mm), manufactured by Advantech Toyo Co., Ltd.) and set in a Soxhlet extractor. Extraction was performed for 10 hours using 200 ml of tetrahydrofuran (THF) as a solvent. The THF soluble component was collected, allowed to stand at room temperature for 24 hours, and then filtered to obtain a deposited component (polyester resin A). Next, THF was evaporated from the filtrate using an evaporator to obtain a deposited component (polyester resin B).

<GPCによる重量平均分子量の測定>

40℃のヒートチャンバー中でカラムを安定化させ、この温度におけるカラムに溶媒としてTHFを毎分1mlの流速で流し、THF試料溶液を約100μl注入して測定する。試料の分子量測定にあたっては試料の有する分子量分布を数種の単分散ポリスチレン標準試料により作成された検量線の対数値とカウント値との関係から算出した。検量線作成用の標準ポリスチレン試料としては例えば、東ソー社製あるいは昭和電工社製の分子量が102〜107程度のものを用い、少なくとも10点程度の標準ポリスチレン試料を用いるのが適当である。又、検出器はRI(屈折率)検出器を用いる。尚、カラムとしては市販のポリスチレンジェルカラムを複数本組み合わせるのが良く、例えば昭和電工社製のshodex GPC KF−801,802,803,804,805,806,807,800Pの組み合せや、東ソー社製のTSKgel G1000H(HXL)、G2000H(HXL)、G3000H(HXL)、G4000H(HXL)、G5000H(HXL)、G6000H(HXL)、G7000H(HXL)、TSKgurd columnの組み合せを挙げることができる。

<Measurement of weight average molecular weight by GPC>

The column is stabilized in a heat chamber at 40 ° C., THF is flowed through the column at this temperature as a solvent at a flow rate of 1 ml / min, and about 100 μl of the THF sample solution is injected and measured. In measuring the molecular weight of the sample, the molecular weight distribution of the sample was calculated from the relationship between the logarithmic value and the count value of a calibration curve prepared from several types of monodisperse polystyrene standard samples. As a standard polystyrene sample for preparing a calibration curve, for example, a standard polystyrene sample having a molecular weight of about 10 2 to 10 7 manufactured by Tosoh Corporation or Showa Denko KK is suitably used. The detector uses an RI (refractive index) detector. As the column, it is preferable to combine a plurality of commercially available polystyrene gel columns. For example, a combination of shodex GPC KF-801, 802, 803, 804, 805, 806, 807, 800P manufactured by Showa Denko Co., Ltd. of TSKgel G1000H (H XL), G2000H (H XL), G3000H (H XL), G4000H (H XL), G5000H (H XL), G6000H (H XL), G7000H (H XL), include a combination of TSKgurd column be able to.

また、試料は以下のようにして作製する。

試料をTHF中に入れ、25℃で数時間放置した後、十分振とうし、THFとよく混ぜ(試料の合一体が無くなるまで)、更に12時間以上静置する。その時THF中への放置時間が24時間となるようにする。その後、サンプル処理フィルター(ポアサイズ0.2μm以上0.5μm以下、例えばマイショリディスクH−25−2(東ソー社製)など使用できる。)を通過させたものをGPCの試料とする。又、試料濃度は、樹脂成分が0.5mg/ml以上5.0mg/ml以下となるように調整する。

Moreover, a sample is produced as follows.

Place the sample in THF and leave it at 25 ° C. for several hours, then shake it well, mix well with THF (until the sample is no longer integrated), and let stand for more than 12 hours. At that time, the standing time in THF is set to 24 hours. Then, a sample processing filter (pore size of 0.2 μm or more and 0.5 μm or less, for example, Myssho Disc H-25-2 (manufactured by Tosoh Corporation)) can be used as a GPC sample. The sample concentration is adjusted so that the resin component is 0.5 mg / ml or more and 5.0 mg / ml or less.

<ポリエステル樹脂及びワックスの融点及び融解熱量の測定>

ポリエステル樹脂及びワックスの融点は、示差走査熱量分析装置「Q2000」(TA Instruments社製)を用いてASTM D3418−82に準じて測定したDSC曲線において、最大吸熱ピークのピーク温度を融点とし、ピークの面積から求められる熱量を融解熱量とする。

装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。具体的には、試料約2mgを精秤し、これをアルミニウム製のパンの中に入れ、リファレンスとして空のアルミニウム製のパンを用い、測定温度範囲30〜200℃の間で、昇温速度10℃/minで測定を行う。尚、測定においては、一度200℃まで昇温させ、続いて30℃まで降温し、その後に再度昇温を行う。この2度目の昇温過程での温度30〜200℃の範囲におけるDSC曲線の最大の吸熱ピーク温度を、融点、ピークの面積から求められる熱量を融解熱量とする。

<Measurement of melting point and heat of fusion of polyester resin and wax>

The melting point of the polyester resin and the wax is the peak temperature of the maximum endothermic peak in the DSC curve measured according to ASTM D3418-82 using a differential scanning calorimeter “Q2000” (manufactured by TA Instruments). The amount of heat obtained from the area is defined as the heat of fusion.

The temperature correction of the device detection unit uses the melting points of indium and zinc, and the correction of heat uses the heat of fusion of indium. Specifically, about 2 mg of a sample is precisely weighed, placed in an aluminum pan, and an empty aluminum pan is used as a reference. Measurement is performed at ° C / min. In the measurement, the temperature is once raised to 200 ° C., subsequently lowered to 30 ° C., and then the temperature is raised again. The maximum endothermic peak temperature of the DSC curve in the temperature range of 30 to 200 ° C. in the second temperature raising process is defined as the melting point and the amount of heat determined from the peak area as the heat of fusion.

<ポリエステル樹脂のTgの測定>

ポリエステル樹脂及びトナーのTgは、示差走査熱量分析装置「Q2000」(TA Instruments社製)を用いてASTM D3418−82に準じて測定する。

装置検出部の温度補正はインジウムと亜鉛の融点を用い、熱量の補正についてはインジウムの融解熱を用いる。具体的には、試料約2mgを精秤し、これをアルミニウム製のパンの中に入れ、リファレンスとして空のアルミニウム製のパンを用い、測定温度範囲30〜200℃の間で、昇温速度10℃/minで測定を行う。尚、測定においては、一度200℃まで昇温させ、続いて30℃まで降温し、その後に再度昇温を行う。この2度目の昇温過程での温度40℃〜100℃の範囲において比熱変化が得られる。このときの比熱変化が出る前と出た後のベースラインの中間点の線と示差熱曲線との交点を、ポリエステル樹脂のガラス転移温度Tgとする。

<Measurement of Tg of polyester resin>

The Tg of the polyester resin and the toner is measured according to ASTM D3418-82 using a differential scanning calorimeter “Q2000” (manufactured by TA Instruments).

The temperature correction of the device detection unit uses the melting points of indium and zinc, and the correction of heat uses the heat of fusion of indium. Specifically, about 2 mg of a sample is precisely weighed, placed in an aluminum pan, and an empty aluminum pan is used as a reference. Measurement is performed at ° C / min. In the measurement, the temperature is once raised to 200 ° C., subsequently lowered to 30 ° C., and then the temperature is raised again. A specific heat change is obtained in the temperature range of 40 ° C. to 100 ° C. in the second temperature raising process. At this time, the intersection of the intermediate point line of the baseline before and after the change in specific heat and the differential heat curve is defined as the glass transition temperature Tg of the polyester resin.

<ポリエステル樹脂及びトナーの軟化点の測定>

ポリエステル樹脂及びトナーの軟化点の測定は、定荷重押し出し方式の細管式レオメータ「流動特性評価装置 フローテスターCFT−500D」(島津製作所社製)を用い、装置付属のマニュアルに従って行なう。本装置では、測定試料の上部からピストンによって一定荷重を加えつつ、シリンダに充填した測定試料を昇温させて溶融し、シリンダ底部のダイから溶融された測定試料を押し出し、この際のピストン降下量と温度との関係を示す流動曲線を得ることができる。

本発明においては、「流動特性評価装置 フローテスターCFT−500D」に付属のマニュアルに記載の「1/2法における溶融温度」を軟化点とする。尚、1/2法における溶融温度とは、次のようにして算出されたものである。まず、流出が終了した時点におけるピストンの降下量Smaxと、流出が開始した時点におけるピストンの降下量Sminとの差の1/2を求める(これをXとする。X=(Smax−Smin)/2)。そして、流動曲線においてピストンの降下量がXとSminの和となるときの流動曲線の温度が、1/2法における溶融温度である。

測定試料は、約1.0gの試料を、25℃の環境下で、錠剤成型圧縮機(例えば、NT−100H、エヌピーエーシステム社製)を用いて約10MPaで、約60秒間圧縮成型し、直径約8mmの円柱状としたものを用いる。

CFT−500Dの測定条件は、以下のとおりである。

試験モード:昇温法

昇温速度:4℃/min

開始温度:50℃

到達温度:200℃

<Measurement of softening point of polyester resin and toner>

The softening point of the polyester resin and toner is measured using a constant load extrusion type capillary rheometer “Flow Characteristic Evaluation Apparatus Flow Tester CFT-500D” (manufactured by Shimadzu Corporation) according to the manual attached to the apparatus. In this device, while applying a constant load from the top of the measurement sample with the piston, the measurement sample filled in the cylinder is heated and melted, and the melted measurement sample is pushed out from the die at the bottom of the cylinder, and the piston drop amount at this time A flow curve showing the relationship between temperature and temperature can be obtained.

In the present invention, the “melting temperature in the 1/2 method” described in the manual attached to the “flow characteristic evaluation apparatus Flow Tester CFT-500D” is the softening point. The melting temperature in the 1/2 method is calculated as follows. First, ½ of the difference between the piston lowering amount Smax at the time when the outflow ends and the piston lowering amount Smin at the time when the outflow starts is obtained (this is X. X = (Smax−Smin) / 2). And the temperature of the flow curve when the amount of descending piston is the sum of X and Smin in the flow curve is the melting temperature in the 1/2 method.

As a measurement sample, about 1.0 g of a sample is compression-molded at about 10 MPa for about 60 seconds using a tablet molding compressor (for example, NT-100H, manufactured by NPA System) in an environment of 25 ° C. A cylindrical shape having a diameter of about 8 mm is used.

The measurement conditions of CFT-500D are as follows.

Test mode: Temperature rising method Temperature rising rate: 4 ℃ / min

Starting temperature: 50 ° C

Achieving temperature: 200 ° C

<ポリエステル樹脂の酸価の測定>

酸価は試料1gに含まれる酸を中和するために必要な水酸化カリウムのmg数である。ポリエステル樹脂の酸価はJIS K 0070−1992に準じて測定されるが、具体的には、以下の手順に従って測定する。

<Measurement of acid value of polyester resin>

The acid value is the number of mg of potassium hydroxide necessary for neutralizing the acid contained in 1 g of the sample. The acid value of the polyester resin is measured according to JIS K 0070-1992. Specifically, it is measured according to the following procedure.

(1)試薬の準備

フェノールフタレイン1.0gをエチルアルコール(95vol%)90mlに溶かし、イオン交換水を加えて100mlとし、フェノールフタレイン溶液を得る。

特級水酸化カリウム7gを5mlの水に溶かし、エチルアルコール(95vol%)を加えて1lとする。炭酸ガス等に触れないように、耐アルカリ性の容器に入れて3日間放置後、ろ過して、水酸化カリウム溶液を得る。得られた水酸化カリウム溶液は、耐アルカリ性の容器に保管する。前記水酸化カリウム溶液のファクターは、0.1モル/l塩酸25mlを三角フラスコに取り、前記フェノールフタレイン溶液を数滴加え、前記水酸化カリウム溶液で滴定し、中和に要した前記水酸化カリウム溶液の量から求める。前記0.1モル/l塩酸は、JIS K 8001−1998に準じて作成されたものを用いる。

(1) Preparation of Reagent 1.0 g of phenolphthalein is dissolved in 90 ml of ethyl alcohol (95 vol%), and ion exchanged water is added to make 100 ml to obtain a phenolphthalein solution.

7 g of special grade potassium hydroxide is dissolved in 5 ml of water, and ethyl alcohol (95 vol%) is added to make 1 l. In order not to touch carbon dioxide, etc., put in an alkali-resistant container and let stand for 3 days, then filter to obtain a potassium hydroxide solution. The obtained potassium hydroxide solution is stored in an alkali-resistant container. The factor of the potassium hydroxide solution was as follows: 25 ml of 0.1 mol / l hydrochloric acid was placed in an Erlenmeyer flask, a few drops of the phenolphthalein solution were added, titrated with the potassium hydroxide solution, and the hydroxide required for neutralization. Determined from the amount of potassium solution. As the 0.1 mol / l hydrochloric acid, one prepared according to JIS K 8001-1998 is used.

(2)操作

(A)本試験

粉砕したポリエステル樹脂の試料2.0gを200mlの三角フラスコに精秤し、トルエン/エタノール(2:1)の混合溶液100mlを加え、5時間かけて溶解する。次いで、指示薬として前記フェノールフタレイン溶液を数滴加え、前記水酸化カリウム溶液を用いて滴定する。尚、滴定の終点は、指示薬の薄い紅色が約30秒間続いたときとする。

(B)空試験

試料を用いない(すなわちトルエン/エタノール(2:1)の混合溶液のみとする)以外は、上記操作と同様の滴定を行う。

(2) Operation (A) Main test 2.0 g of the pulverized polyester resin sample is precisely weighed into a 200 ml Erlenmeyer flask, and 100 ml of a mixed solution of toluene / ethanol (2: 1) is added and dissolved over 5 hours. Subsequently, several drops of the phenolphthalein solution is added as an indicator, and titration is performed using the potassium hydroxide solution. The end point of titration is when the light red color of the indicator lasts for about 30 seconds.

(B) Blank test Titration is performed in the same manner as above except that no sample is used (that is, only a mixed solution of toluene / ethanol (2: 1) is used).

(3)得られた結果を下記式に代入して、酸価を算出する。

A=[(C−B)×f×5.61]/S

ここで、A:酸価(mgKOH/g)、B:空試験の水酸化カリウム溶液の添加量(ml)、C:本試験の水酸化カリウム溶液の添加量(ml)、f:水酸化カリウム溶液のファクター、S:試料(g)である。

(3) The acid value is calculated by substituting the obtained result into the following formula.

A = [(C−B) × f × 5.61] / S

Here, A: acid value (mgKOH / g), B: addition amount (ml) of a potassium hydroxide solution in a blank test, C: addition amount (ml) of a potassium hydroxide solution in this test, f: potassium hydroxide Solution factor, S: sample (g).

<ポリエステル樹脂の水酸基価の測定>

水酸基価とは,試料1gをアセチル化するとき、水酸基と結合した酢酸を中和するのに要する水酸化カリウムのmg数である。ポリエステル樹脂の水酸基価はJIS K 0070−1992に準じて測定されるが、具体的には、以下の手順に従って測定する。

<Measurement of hydroxyl value of polyester resin>

The hydroxyl value is the number of mg of potassium hydroxide required to neutralize acetic acid bonded to a hydroxyl group when 1 g of a sample is acetylated. The hydroxyl value of the polyester resin is measured according to JIS K 0070-1992. Specifically, it is measured according to the following procedure.

(1)試薬の準備

特級無水酢酸25gをメスフラスコ100mlに入れ、ピリジンを加えて全量を100mlにし、十分に振りまぜてアセチル化試薬を得る。得られたアセチル化試薬は、湿気、炭酸ガス等に触れないように、褐色びんにて保存する。

フェノールフタレイン1.0gをエチルアルコール(95vol%)90mlに溶かし、イオン交換水を加えて100mlとし、フェノールフタレイン溶液を得る。

特級水酸化カリウム35gを20mlの水に溶かし、エチルアルコール(95vol%)を加えて1lとする。炭酸ガス等に触れないように、耐アルカリ性の容器に入れて3日間放置後、ろ過して、水酸化カリウム溶液を得る。得られた水酸化カリウム溶液は、耐アルカリ性の容器に保管する。前記水酸化カリウム溶液のファクターは、0.5モル/l塩酸25mlを三角フラスコに取り、前記フェノールフタレイン溶液を数滴加え、前記水酸化カリウム溶液で滴定し、中和に要した前記水酸化カリウム溶液の量から求める。前記0.5モル/l塩酸は、JIS K 8001−1998に準じて作成されたものを用いる。

(1) Preparation of reagent 25 g of special grade acetic anhydride is placed in a 100 ml volumetric flask, pyridine is added to make a total volume of 100 ml, and shaken sufficiently to obtain an acetylating reagent. The obtained acetylating reagent is stored in a brown bottle so as not to come into contact with moisture, carbon dioxide gas and the like.

Dissolve 1.0 g of phenolphthalein in 90 ml of ethyl alcohol (95 vol%) and add ion exchange water to make 100 ml to obtain a phenolphthalein solution.

Dissolve 35 g of special grade potassium hydroxide in 20 ml of water and add ethyl alcohol (95 vol%) to make 1 liter. In order not to touch carbon dioxide, etc., put in an alkali-resistant container and let stand for 3 days, then filter to obtain a potassium hydroxide solution. The obtained potassium hydroxide solution is stored in an alkali-resistant container. The factor of the potassium hydroxide solution was as follows: 25 ml of 0.5 mol / l hydrochloric acid was placed in an Erlenmeyer flask, a few drops of the phenolphthalein solution were added, titrated with the potassium hydroxide solution, and the hydroxide required for neutralization. Determined from the amount of potassium solution. As the 0.5 mol / l hydrochloric acid, one prepared according to JIS K 8001-1998 is used.

(2)操作

(A)本試験

粉砕したポリエステル樹脂の試料1.0gを200ml丸底フラスコに精秤し、これに前記のアセチル化試薬5.0mlをホールピペットを用いて正確に加える。この際、試料がアセチル化試薬に溶解しにくいときは、特級トルエンを少量加えて溶解する。

フラスコの口に小さな漏斗をのせ、約97℃のグリセリン浴中にフラスコ底部約1cmを浸して加熱する。このときフラスコの首の温度が浴の熱を受けて上昇するのを防ぐため、丸い穴をあけた厚紙をフラスコの首の付根にかぶせることが好ましい。

1時間後、グリセリン浴からフラスコを取り出して放冷する。放冷後、漏斗から水1mlを加えて振り動かして無水酢酸を加水分解する。さらに完全に加水分解するため、再びフラスコをグリセリン浴中で10分間加熱する。放冷後、エチルアルコール5mlで漏斗およびフラスコの壁を洗う。

指示薬として前記フェノールフタレイン溶液を数滴加え、前記水酸化カリウム溶液で滴定する。尚、滴定の終点は、指示薬の薄い紅色が約30秒間続いたときとする。

(B)空試験

ポリエステル樹脂の試料を用いない以外は、上記操作と同様の滴定を行う。

(2) Operation (A) Main test A 1.0 g sample of the pulverized polyester resin is precisely weighed into a 200 ml round bottom flask, and 5.0 ml of the acetylating reagent is accurately added to the sample using a whole pipette. At this time, if the sample is difficult to dissolve in the acetylating reagent, a small amount of special grade toluene is added and dissolved.

A small funnel is placed on the mouth of the flask, and the bottom of the flask is immersed in a glycerin bath at about 97 ° C. and heated. At this time, in order to prevent the temperature of the neck of the flask from rising due to the heat of the bath, it is preferable to cover the base of the neck of the flask with a cardboard having a round hole.

After 1 hour, the flask is removed from the glycerin bath and allowed to cool. After standing to cool, 1 ml of water is added from the funnel and shaken to hydrolyze acetic anhydride. The flask is again heated in the glycerin bath for 10 minutes for further complete hydrolysis. After cooling, wash the funnel and flask walls with 5 ml of ethyl alcohol.

Add several drops of the phenolphthalein solution as an indicator and titrate with the potassium hydroxide solution. The end point of titration is when the light red color of the indicator lasts for about 30 seconds.

(B) Blank test Titration similar to the above operation is performed except that a polyester resin sample is not used.

(3)得られた結果を下記式に代入して、水酸基価を算出する。

A=[{(B−C)×28.05×f}/S]+D

ここで、A:水酸基価(mgKOH/g)、B:空試験の水酸化カリウム溶液の添加量(ml)、C:本試験の水酸化カリウム溶液の添加量(ml)、f:水酸化カリウム溶液のファクター、S:試料(g)、D:ポリエステル樹脂の酸価(mgKOH/g)である。

(3) Substituting the obtained results into the following formula to calculate the hydroxyl value.

A = [{(BC) × 28.05 × f} / S] + D

Here, A: hydroxyl value (mg KOH / g), B: addition amount (ml) of potassium hydroxide solution in blank test, C: addition amount (ml) of potassium hydroxide solution in this test, f: potassium hydroxide Factor of solution, S: sample (g), D: acid value (mgKOH / g) of polyester resin.

<重量平均粒径(D4)の測定方法>

トナーの重量平均粒径(D4)は、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)と、測定条件設定及び測定データ解析をするための付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いて、実効測定チャンネル数2万5千チャンネルで測定し、測定データの解析を行ない、算出した。

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。

尚、測定、解析を行なう前に、以下のように専用ソフトの設定を行なった。