JP5952804B2 - Can manufacturing - Google Patents

Can manufacturing Download PDFInfo

- Publication number

- JP5952804B2 JP5952804B2 JP2013504267A JP2013504267A JP5952804B2 JP 5952804 B2 JP5952804 B2 JP 5952804B2 JP 2013504267 A JP2013504267 A JP 2013504267A JP 2013504267 A JP2013504267 A JP 2013504267A JP 5952804 B2 JP5952804 B2 JP 5952804B2

- Authority

- JP

- Japan

- Prior art keywords

- cup

- punch

- stretching

- base

- metal sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title description 18

- 238000000034 method Methods 0.000 claims description 65

- 230000008569 process Effects 0.000 claims description 50

- 239000002184 metal Substances 0.000 claims description 46

- 239000000463 material Substances 0.000 claims description 23

- 238000010409 ironing Methods 0.000 claims description 13

- 230000009467 reduction Effects 0.000 claims description 4

- 230000009471 action Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 239000005028 tinplate Substances 0.000 description 3

- 229910000831 Steel Inorganic materials 0.000 description 2

- 235000013361 beverage Nutrition 0.000 description 2

- 235000014171 carbonated beverage Nutrition 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- 239000013585 weight reducing agent Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 230000008719 thickening Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D51/00—Making hollow objects

- B21D51/16—Making hollow objects characterised by the use of the objects

- B21D51/26—Making hollow objects characterised by the use of the objects cans or tins; Closing same in a permanent manner

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/24—Deep-drawing involving two drawing operations having effects in opposite directions with respect to the blank

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/30—Deep-drawing to finish articles formed by deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D25/00—Working sheet metal of limited length by stretching, e.g. for straightening

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D25/00—Working sheet metal of limited length by stretching, e.g. for straightening

- B21D25/04—Clamping arrangements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D1/00—Containers having bodies formed in one piece, e.g. by casting metallic material, by moulding plastics, by blowing vitreous material, by throwing ceramic material, by moulding pulped fibrous material, by deep-drawing operations performed on sheet material

- B65D1/12—Cans, casks, barrels, or drums

- B65D1/14—Cans, casks, barrels, or drums characterised by shape

- B65D1/16—Cans, casks, barrels, or drums characterised by shape of curved cross-section, e.g. cylindrical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D1/00—Containers having bodies formed in one piece, e.g. by casting metallic material, by moulding plastics, by blowing vitreous material, by throwing ceramic material, by moulding pulped fibrous material, by deep-drawing operations performed on sheet material

- B65D1/12—Cans, casks, barrels, or drums

- B65D1/14—Cans, casks, barrels, or drums characterised by shape

- B65D1/16—Cans, casks, barrels, or drums characterised by shape of curved cross-section, e.g. cylindrical

- B65D1/165—Cylindrical cans

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Ceramic Engineering (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

- Containers Having Bodies Formed In One Piece (AREA)

- Stackable Containers (AREA)

- Laminated Bodies (AREA)

Description

本発明は金属カップの製造に関し、詳細には(限定されるものではないが)「ツーピース」の金属容器の製造に適する金属カップに関する。 The present invention relates to the manufacture of metal cups and in particular (but not exclusively) to metal cups suitable for the manufacture of “two-piece” metal containers.

1978年6月20日登録の米国特許第4,095,544号明細書(NATIONAL STEEL CORPORATION)には、従来のツーピース金属容器を作るためのカップセクションを製造する「絞り加工及び壁しごき加工」(DWI)及び「絞り及び再絞り加工」(DRD)プロセスが詳述されている。(米国において、DWIは一般にはD&Iと呼ばれることに留意されたい)。用語「ツーピース」は、i)カップセクション及び、ii)後でカップセクションの開口を閉じて容器を形成するための蓋を呼ぶ。 US Pat. No. 4,095,544, registered on June 20, 1978 (NATIONAL STEEL CORPORATION), “Drawing and wall ironing”, which manufactures cup sections for making conventional two-piece metal containers. DWI) and “ draw and redraw” (DRD) processes are detailed. (Note that in the United States, DWI is commonly referred to as D & I). The term “two-piece” refers to i) a cup section and ii) a lid for later closing the opening of the cup section to form a container.

DWI(D&I)プロセスにおいて(米国特許第4,095,544号明細書の図6から10に示すような)、金属シートのロールから打ち抜かれた平らで(一般に)円形のブランクは、パンチの作用により、絞り加工ダイスを通って絞り加工されて浅い第1段階のカップを形成するようになっている。この最初の絞り加工段階は、ブランクの意図的な薄肉化につながらない。その後、一般に緊密嵌合したパンチ又はラムの端面に取り付けられるカップは、カップの側壁の厚さを低減するために1つ又はそれ以上の環状の壁しごき加工ダイスに押し込まれ、結果的にカップの側壁が延伸する。従って、このしごき加工プロセスでは、第1段階のカップの公称直径は全く変化しないはずである。 In the DWI (D & I) process (as shown in FIGS. 6 to 10 of US Pat. No. 4,095,544), flat (generally) circular blanks stamped from rolls of metal sheet are Thus, a shallow first stage cup is formed by drawing through a drawing die. This initial drawing step does not lead to the intentional thinning of the blank. Thereafter, the cup, which is generally attached to the end face of the tightly fitted punch or ram, is pushed into one or more annular wall ironing dies to reduce the thickness of the cup side wall, resulting in a cup The side wall extends. Thus, in this ironing process, the nominal diameter of the first stage cup should not change at all.

図1は、従来のDWI(D&I)プロセスで得られる容器本体の金属分布を示す。図1は例示的であり、正確なスケール調整は意図されていない。図1には3つの領域が示されている。

領域1は、しごき加工されていない基部の材料である。この領域はブランクの到来標準寸法とほぼ同じ厚さのままであり、つまり、この領域は従来のDWIプロセスの別の製造工程の影響を受けていない。

領域2は、しごき加工された側壁の中間セクションである。この厚さは(従って、所望のしごき加工量は)、容器本体に要求される性能によって決まる。

領域3は、しごき加工された側壁の上端セクションである。一般に、缶の製造において、このしごき加工された上端セクションは、ブランクの到来標準寸法の厚さの約50−75%である。

FIG. 1 shows the metal distribution of a container body obtained by a conventional DWI (D & I) process. FIG. 1 is exemplary and is not intended for precise scaling. In FIG. 1, three regions are shown.

DRDプロセスにおいて(米国特許第4,095,544号明細書の図1から5に示すような)、同じ絞り加工技術を使用して第1段階のカップを形成する、しかしながら、しごき加工プロセスを用いる代わりに、次に、第1段階のカップには、カップを徐々に縮径して結果的にカップの側壁を延伸するように作用する1つ又はそれ以上の再絞り加工(re−drawing)が施される。単独で、多くの従来の再絞り加工工程は、結果的にカップ材料の厚さを変えることを目的としていない。しかしながら、一般的なDRDプロセスで製造される容器本体を例にとると、実際には、一般に、完成した容器本体の上端において幾分肥厚化している(10%又はそれ以上のオーダー)。この肥厚化は、再絞り加工プロセス固有の作用であり、大径のカップを小径のカップに再絞り加工する場合は材料への圧縮作用によって説明できる。 In the DRD process (as shown in FIGS. 1 to 5 of US Pat. No. 4,095,544), the same drawing technique is used to form the first stage cup, however, the ironing process is used. Alternatively, then, the first stage of the cup, and gradually reduced in diameter to result in one act to extend the side walls of the cup or more re-drawing the cup (re-drawing) is Applied. Alone, many conventional redrawing steps are not aimed at changing the thickness of the cup material as a result. However, taking a container body manufactured by a typical DRD process as an example, in practice, it is generally somewhat thickened (on the order of 10% or more) at the upper end of the finished container body. This thickening is an action specific to the redrawing process, and can be explained by a compression action on the material when a large diameter cup is redrawn into a small diameter cup.

小径又は複合径の絞りダイスを使用して絞り及び再絞り段階で延伸することで側壁を薄くすることを通じてカップ側壁の厚さの低減を行う、別の公知のDRDプロセスがあることに留意されたい。 It should be noted that there is another known DRD process that reduces the thickness of the cup side wall through thinning the side wall by drawing at the squeezing and redrawing stage using a small or compound diameter drawing die. .

もしくは、しごき加工及び再絞り加工の組み合わせを第1段階のカップに使用することができ、これによりカップの直径及び側壁の厚さが低減する。例えば、ツーピース金属容器(缶)の製造分野において、容器本体は、一般にブランクを第1段階のカップに絞り加工して、所望の公称直径の容器本体に達するまでカップに複数の再絞り加工工程を施し、次に、側壁をしごき加工して所望の側壁の厚さ及び高さとすることで作られる。 Alternatively, a combination of ironing and redrawing can be used for the first stage cup, which reduces the cup diameter and sidewall thickness. For example, in the field of manufacturing two-piece metal containers (cans), the container body is typically drawn from a blank into a first stage cup and subjected to multiple redraw steps in the cup until the container body of the desired nominal diameter is reached. And then ironing the side walls to the desired side wall thickness and height.

しかしながら、大規模工業で用いられるDWI(D&I)及びDRDプロセスには、カップ基部の材料の厚さ(従って、重量)を低減するように作用しないという重大な制限がある。特に、絞り加工は、絞り加工される物体の厚さの低減につながらず、しごき加工だけがカップの側壁に作用する。本質的に、ツーピース容器のカップを製造するための公知のDWI(D&I)及びDRDプロセスに関して、基部の厚さは、ブランクの到来標準寸法から広範に変わらないままである。これにより、基部は、性能目標に要求される厚さよりもはるかに厚くなる場合がある。 However, DWI (D & I) and DRD processes used in large scale industries have significant limitations that do not act to reduce the thickness (and hence weight) of the cup base material. In particular, drawing does not lead to a reduction in the thickness of the object to be drawn, and only the ironing acts on the side wall of the cup. In essence, for the known DWI (D & I) and DRD processes for manufacturing cups for two-piece containers, the thickness of the base remains largely unchanged from the incoming standard dimensions of the blank. This may cause the base to be much thicker than required for performance goals.

金属パッキン業界は競争が激しく、重量軽減は運送コスト及び原材料コストを低減するので主目的である。例えば、一般的なツーピース金属食品容器の製造コストの約65%は原材料コストである。 The metal packing industry is highly competitive and weight reduction is the main objective because it reduces transportation costs and raw material costs. For example, about 65% of the manufacturing cost of a typical two-piece metal food container is the raw material cost.

従って、コスト効率の良い方法で金属カップセクションの軽量化を向上させるニーズがある。本明細書において、用語「カップセクション」及び「カップ」は同義であることに留意されたい。 Accordingly, there is a need to improve the weight reduction of metal cup sections in a cost effective manner. It should be noted that the terms “cup section” and “cup” are synonymous herein.

本発明の第1の態様では(請求項1に定義される)、金属シートから金属カップを製造する方法が提供され、本方法は、

i.金属シートを側壁及び一体の基部を有するカップに絞り加工する段階を含む絞り加工工程と、

ii.カップに施される延伸加工工程と、

を含み、

延伸加工工程は、カップの基部上の環状領域をクランプして周囲を囲まれた部分を画定する段階と、周囲を囲まれた部分に位置する少なくとも一部の基部を変形及び延伸させて結果的に基部の表面積を増大させて厚さを低減する段階とを含み、環状クランプは、延伸加工工程時にクランプ領域から周囲を囲まれた部分への材料の流れを制限又は防止するようになっており、

絞り加工及び延伸加工工程は同じプレス機で行われる。

In a first aspect of the invention (as defined in claim 1), a method for producing a metal cup from a metal sheet is provided, the method comprising:

i. A drawing process comprising drawing a metal sheet into a cup having a side wall and an integral base;

ii. A stretching process applied to the cup;

Including

The stretching process includes a step of clamping an annular region on the base of the cup to define a surrounding portion, and deforming and stretching at least a portion of the base located in the surrounding portion. The annular clamp is designed to limit or prevent the flow of material from the clamp area to the enclosed part during the stretching process. ,

The drawing process and the drawing process are performed by the same press machine.

本発明の第2の態様では(請求項5に定義される)、金属シートから金属カップを製造するためのプレス機が提供され、本プレス機は、

i.金属シートを側壁及び一体の基部を有するカップに絞り加工する手段と、

ii.延伸加工工程時に絞り加工されたカップをクランプするための、絞り加工されたカップの基部の環状領域をクランプして周囲を囲まれた部分を画定するようになったクランプ要素と、

iii.延伸加工工程時に周囲を囲まれた部分内に位置する基部の少なくとも一部を変形及び延伸させて、結果的に基部の表面積を増大させて厚さを低減するようになっている延伸ツールと、

を備え、

クランプ要素は、更に、延伸加工工程時にクランプ領域から周囲を囲まれた部分への材料の流れを制限又は防止するようになっている。

In a second aspect of the present invention (as defined in claim 5) there is provided a press for producing a metal cup from a metal sheet,

i. Means for drawing a metal sheet into a cup having a side wall and an integral base;

ii. A clamping element adapted to clamp an annular region of the base of the drawn cup to define a surrounding portion for clamping the drawn cup during the drawing process;

iii. A stretching tool adapted to deform and stretch at least a portion of the base located in a portion surrounded by the periphery during the stretching process, thereby increasing the surface area of the base and reducing the thickness; and

With

The clamping element is further adapted to limit or prevent the flow of material from the clamping area to the surrounding part during the drawing process.

本発明の異なる態様の方法及び装置は、金属の損失又は消耗を生じることなく、金属シートの到来基準寸法よりも薄い基部を有するカップの製造を実現するという利点がある(公知のプロセス/装置に対して)。これは、単一のプレス機を使用して実現されるので、製造プロセスが簡素化される。ツーピース容器の製造に適用する場合、本発明により、既存の製造技術に比べて、1000個の容器に対して数ドルのオーダーのコスト削減が可能になる。 The method and apparatus of the different aspects of the present invention has the advantage of achieving the manufacture of cups having a base that is thinner than the incoming reference dimensions of the metal sheet without causing loss or wear of the metal (in known processes / apparatuses). for). This is achieved using a single press, thus simplifying the manufacturing process. When applied to the manufacture of two-piece containers, the present invention allows cost savings on the order of several dollars for 1000 containers compared to existing manufacturing techniques.

延伸加工工程時に周囲を囲まれた部分(従って、カップ基部)が確実に延伸及び薄くされるように、延伸加工工程時に絞り加工されたカップの基部は、クランプ領域から周囲を囲まれた部分への材料の流れを制限又は防止するようにしっかりとクランプされる。クランプ荷重が不十分であれば、クランプ領域からの(又はクランプ領域の外側からの)材料は、周囲を囲まれた部分(及びカップ基部)が何らかの薄肉化を被ることなく、周囲を囲まれた部分に単に引き込まれることになる。延伸化及び薄肉化は、クランプ領域から(クランプ領域の外側から)周囲を囲まれた部分への一定限度の材料の流れを許す場合、つまり、金属の流れを完全に防止するのではなく制限する場合に、依然として生じることが分かっている。 The base of the cup that has been drawn during the drawing process is moved from the clamping area to the enclosed part to ensure that the surrounding part (and thus the cup base) is stretched and thinned during the drawing process. It is clamped firmly to limit or prevent the flow of material. If the clamping load is insufficient, the material from the clamping area (or from the outside of the clamping area) is surrounded by the surrounding area (and the cup base) without any thinning. Will simply be drawn into the part. Stretching and thinning restricts the flow of material from the clamping area (from outside the clamping area) to the surrounding part, ie restricts rather than completely prevents metal flow It has been found that the case still occurs.

本発明の方法及び装置は、最終的に得られるカップが容器本体に使用される、金属容器の製造に用いることが最適である。最終的に得られるカップは、カップの開口端への蓋の固定によって閉じた容器に形成できる。例えば、金属缶端部は、最終的に得られるカップの開口端に接合できる。しかしながら、一般に、本発明の方法で得られるカップは、再絞り加工工程及びしごき加工工程の一方又はこれらの組み合わせを被ることになる。再絞り加工工程は、1つ又はそれ以上の段階を含むことができ、各段階は、カップ直径の段階的低減を引き起こす効果がある。しごき加工工程は、本発明の方法及び装置で製作したカップ側壁の高さを増大させるという利点があるはずである。好ましくは、延伸加工工程は、周囲を囲まれた部分内に位置する基部の少なくとも一部をドーム形に変形及び延伸させる段階を含む。炭酸飲料用の金属容器の分野において、製品が発生した圧力に耐えるように容器本体の基部を内向きにドーム形にすることは普通である。本発明の方法及び装置がもたらす「ドーム」は、飲料容器本体の内向きにドーム形の領域として機能する。しかしながら、カップは、缶内圧力に耐えるようにドーム形基部を所望の最終形状にするために、後で矯正加工工程を経る場合もある。 The method and apparatus of the present invention is best used in the manufacture of metal containers, where the final cup is used for the container body. The final cup can be formed into a closed container by securing a lid to the open end of the cup. For example, the metal can end can be joined to the open end of the final cup. However, in general, the cup obtained by the method of the present invention will suffer one or a combination of the redrawing step and the ironing step. The redrawing process can include one or more stages, each stage having the effect of causing a gradual reduction in cup diameter. The ironing process should have the advantage of increasing the height of the cup sidewall made with the method and apparatus of the present invention. Preferably, the stretching process includes a step of deforming and stretching at least a part of a base located in a portion surrounded by the periphery into a dome shape. In the field of metal containers for carbonated beverages, it is common to make the base of the container body domed inward to withstand the pressure generated by the product. The “dome” provided by the method and apparatus of the present invention functions as an inward dome-shaped region of the beverage container body. However, the cup may later undergo a straightening process to bring the dome-shaped base into the desired final shape to withstand the can internal pressure.

本発明の方法は、円形面又は非円形面のカップへの使用に適している。しかしながら。円形カップで最良に作用する。 The method of the present invention is suitable for use on cups with circular or non-circular surfaces. However. Works best with round cups.

従来のDWI及びDR プロセスを使用して製造されるカップセクションの基部の材料量を最小にする他の方法は、薄い標準寸法の原料ストックを使用することであろう。いかしながら、ブリキ板のメートルトン(tonne)毎のコストは、標準寸法が減少するに従って高くなる。このコスト高は、薄鋼の圧延、清浄、及びスズメッキの追加コストによって説明できる。また、ツーピース容器の製造時の材料使用量を考慮する場合、材料の到来標準寸法に対する容器を製造するための正味全体コストの変化を図2のグラフに示す。このグラフはコストの観点から、最も薄い標準寸法の材料は必ずしもコストを低減しないことを示す。本質的に、所定の側壁厚さの任意の容器に関して最も安価な標準寸法の材料が存在する。また、このグラフは、容器の上端及び中間セクションの厚さを低減する効果はコストカーブを押し下げることを示す。図3は、缶製造で一般的に使用される、英国で供給されるブリキ板の実際のデータに基づく同じグラフを示す。図3に示す材料に関して、0.285mmは、コストの観点で最適な厚さであり、より薄い標準寸法の材料を用いると缶製造の正味全体コストが高くなる。図3のグラフは、0.285mmの最適な到来標準寸法厚さから逸脱する場合の1000個の缶に対する正味全体コストの増加割合を示す。 Another way of minimizing the amount of material at the base of the cup section manufactured using conventional DWI and DR processes would be to use a thin standard size raw stock. However, the cost per metric ton of tinplate increases as standard dimensions decrease. This high cost can be explained by the additional costs of rolling, cleaning and tinning thin steel. Also, when considering the amount of material used during the manufacture of the two-piece container, the change in net overall cost for manufacturing the container relative to the incoming standard dimensions of the material is shown in the graph of FIG. This graph shows that, from a cost standpoint, the thinnest standard dimension material does not necessarily reduce costs. In essence, there is the cheapest standard size material for any container of a given sidewall thickness. The graph also shows that the effect of reducing the thickness of the top and middle sections of the container pushes down the cost curve. FIG. 3 shows the same graph based on actual data for tinplate supplied in the UK, commonly used in can manufacturing. For the material shown in FIG. 3, 0.285 mm is the optimum thickness from a cost standpoint, and using thinner standard sized material increases the net overall cost of can manufacturing. The graph of FIG. 3 shows the percentage increase in net overall cost for 1000 cans when deviating from the optimal incoming standard dimension thickness of 0.285 mm.

本発明の最終的に得られるカップは、薄い(従って、軽量な)基部という利点をもたらす。

「金属シート」は大型で高価な金属シートからカットしたブランクを含む。

「環状クランプ」又は「環状領域」のクランプは、絞り加工されたカップの基部を連続的に又は環状様態で間隔をあけてクランプすることを意味する。

クランプ要素は、連続した環状スリーブの形態とすること、もしくは、環状様態に分布した別個のクランプ要素の集合体とすることができ、金属シートに対して作用するようになっている。

The final cup of the present invention provides the advantage of a thin (and thus lightweight) base.

“Metal sheet” includes blanks cut from large, expensive metal sheets.

By "annular clamp" or "annular region" clamp is meant that the base of the drawn cup is clamped continuously or spaced apart in an annular manner.

The clamping element can be in the form of a continuous annular sleeve, or it can be a collection of separate clamping elements distributed in an annular manner, acting on the metal sheet.

本発明の方法及び装置は特定の金属に限定されない。これはDWI(D&I)及びDRDプロセスで一般に使用される何らかの金属への使用に特に適する。また、本発明の方法及び装置から得られるカップの最終用途は限定されない。限定されないので、カップは、食品、飲料、又は他のもののための任意のタイプの容器に使用できる。 The method and apparatus of the present invention is not limited to a particular metal. This is particularly suitable for use with any metal commonly used in DWI (D & I) and DRD processes. Also, the end use of the cup obtained from the method and apparatus of the present invention is not limited. As a non-limiting example, the cup can be used in any type of container for food, beverages, or others.

本発明の実施形態は添付の説明を参照して以下の図面に示される。 Embodiments of the invention are illustrated in the following drawings with reference to the accompanying description.

(絞り加工工程)

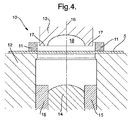

図4は、絞り加工及び延伸加工を組み合わせたプレス機10を示す。金属シートのブランク5は、絞りパッド11の対向面と絞りダイ12の端面との間の適切な位置に「スライド自在にクランプ」される。絞りパンチ13は、金属シートのブランク5の上面の上側に配置される。絞りダイ12が定めるボア内には、環状のクランプ要素15の半径方向内側で該クランプ要素に取り囲まれる延伸パンチ14がある。

(Drawing process)

FIG. 4 shows a

ブランク5が絞りパッド11と絞りダイ12との間に「スライド自在にクランプ」されると、絞りパンチ13は、パンチ端面の周縁環状領域17が対応するブランク5の領域に接触するまで、軸方向下向きに(軸16に沿って)移動する(図5参照)。絞りパンチ13は、絞りダイ12のボアを通って下向きに付勢され、最初は円形のブランク5を側壁31及び一体の基部32を有するカップになるまで徐々に絞るようになっている。

When the blank 5 is “slidably clamped” between the

「スライド自在にクランプ」することは、金属シート5が、金属シート上の絞りパンチ13/絞りダイ12の変形アクションに応じて、クランプ手段が使用される何れに対しても(この場合は「絞りパッド11」)スライドできるように、絞り加工時のクランプ荷重が選択されることを意味する。このスライド自在なクランプの目的は、絞り加工時の材料のしわを防止又は制限することである。

“Slidably clamped” means that the metal sheet 5 can be used with any clamping means (in this case “drawing” depending on the deformation action of the drawing

(延伸加工工程)

絞りパンチ13がストローク端に達すると、絞り加工されたカップの基部32上の環状領域33が環状クランプ要素と絞りパンチ13の端面の周縁環状領域17との間にクランプされるまで、環状のクランプ要素15は軸方向上向きに移動する(図5参照)。この環状クランプによって囲まれるカップ基部の材料は、「周囲を囲まれた部分」34と呼ぶ。

(Stretching process)

When the drawing

次に、延伸パンチ14が上向きに移動して(軸16に沿って)、周囲を囲まれた部分34に接触するようになっている(図6参照)。延伸パンチ14は絞りパンチ13の端面内に形成された凹部18に向かって上向きに付勢され、カップ30の周囲を囲まれた部分34の材料をドーム形に徐々に変形及び延伸するようになっている(図6参照)。環状クランプ要素15と絞りパンチ13の端面の周縁環状領域17との間に加えられるクランプ荷重は、この延伸加工工程の間に、材料がクランプされた環状領域33から周囲を囲まれた部分34へ流れるのを防止又は制限するのに十分な大きさである。保持効果を高めるために、環状クランプ要素15の端面にテクスチャを施すことができ(図示せず)、結果的に、滑らかな研磨された端面を有する環状クランプ要素に比べて、クランプ荷重を低減することができる。

Next, the extending

図6に示すように、プレス機10による延伸工程から得られるカップは、金属シートのブランク5の到来標準寸法に対して基部の厚さが低減している。本発明の概要に示すように、このカップは容器本体として使用できるが、概してカップの直径及び側壁の厚さを最適にするために再絞り加工工程及びしごき加工工程の一方又は両方を施すことができる。更に、発明の概要に示すように、ドーム形領域35は、炭酸飲料等の加圧製品を目的とした容器には特に有用である。

As shown in FIG. 6, the thickness of the base of the cup obtained from the stretching process by the

Claims (8)

i.金属シートを側壁及び一体の基部を有するカップに絞り加工する段階を含む絞り加工工程と、

ii.カップに施される延伸加工工程と、

を含み、

前記絞り加工及び延伸加工工程は同じプレス機で行われ、

前記延伸加工工程は、前記カップの基部上の環状領域をクランプして周囲を囲まれた部分を画定する段階と、前記周囲を囲まれた部分に位置する少なくとも一部の基部を変形及び延伸させて結果的に基部の表面積を増大させて厚さを低減する段階とを含み、前記環状クランプは、延伸加工工程時に前記クランプ領域から前記周囲を囲まれた部分への材料の流れを制限又は防止するようになっており、

その後、前記カップの再絞り加工及びしごき加工の一方またはこれらの組み合わせを行って、カップ直径の段階的な低減及び/又はカップ側壁の高さの増大をそれぞれ導く、方法。 A method of producing a metal cup from a metal sheet, the method comprising:

i. A drawing process comprising drawing a metal sheet into a cup having a side wall and an integral base;

ii. A stretching process applied to the cup;

Including

The drawing process and the drawing process are performed by the same press machine,

The stretching step includes a step of clamping an annular region on the base of the cup to define a surrounding portion, and deforming and stretching at least a portion of the base located in the surrounding portion. And, consequently, increasing the surface area of the base and reducing the thickness thereof, the annular clamp restricts or prevents material flow from the clamp area to the surrounding portion during the stretching process. Is supposed to

Thereafter, one or a combination of said cup redrawing and ironing is performed, leading to a gradual reduction in cup diameter and / or an increase in cup side wall height, respectively .

i.前記金属シートを側壁及び一体の基部を有するカップに絞り加工する手段と、

ii.延伸加工工程時に絞り加工されたカップをクランプするための、前記絞り加工されたカップの基部の環状領域をクランプして周囲を囲まれた部分を画定するようになったクランプ要素と、

iii.前記延伸加工工程時に前記周囲を囲まれた部分内に位置する前記基部の少なくとも一部を変形及び延伸させて、結果的に前記基部の表面積を増大させて厚さを低減するようになっている延伸ツールと、

を備え、

前記クランプ要素は、更に、延伸加工工程時に前記クランプ領域から前記周囲を囲まれた部分への材料の流れを制限又は防止するようになっており、

iV.前記延伸ツールによる前記カップの係合に続いて、カップ直径及び側壁の厚みを最適化するための再絞り及び/又はしごき手段を備える、プレス機。 A press for producing a metal cup from a metal sheet,

i. Means for drawing the metal sheet into a cup having a side wall and an integral base;

ii. A clamping element adapted to clamp an annular region of the base of the drawn cup to define a surrounding portion for clamping a drawn cup during a drawing process;

iii. During the stretching process, at least a part of the base located in a portion surrounded by the periphery is deformed and stretched, and as a result, the surface area of the base is increased to reduce the thickness. A stretching tool;

With

The clamping element is further adapted to limit or prevent the flow of material from the clamping area to the surrounded part during the stretching process ,

iV. Press machine comprising redrawing and / or ironing means to optimize cup diameter and sidewall thickness following engagement of the cup by the stretching tool .

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10159826 | 2010-04-13 | ||

| EP10159826.6 | 2010-04-13 | ||

| PCT/EP2011/055847 WO2011128385A1 (en) | 2010-04-13 | 2011-04-13 | Can manufacture |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013523460A JP2013523460A (en) | 2013-06-17 |

| JP2013523460A5 JP2013523460A5 (en) | 2015-10-08 |

| JP5952804B2 true JP5952804B2 (en) | 2016-07-13 |

Family

ID=42752975

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013504267A Expired - Fee Related JP5952804B2 (en) | 2010-04-13 | 2011-04-13 | Can manufacturing |

Country Status (14)

| Country | Link |

|---|---|

| US (3) | US20130098926A1 (en) |

| EP (1) | EP2558229A1 (en) |

| JP (1) | JP5952804B2 (en) |

| CN (1) | CN102834195A (en) |

| AU (1) | AU2011239981B2 (en) |

| BR (1) | BR112012026177A2 (en) |

| CA (1) | CA2794120C (en) |

| CO (1) | CO6630100A2 (en) |

| MX (1) | MX2012011886A (en) |

| NZ (1) | NZ603524A (en) |

| RU (1) | RU2567077C2 (en) |

| UA (1) | UA112058C2 (en) |

| WO (1) | WO2011128385A1 (en) |

| ZA (1) | ZA201208514B (en) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10525519B2 (en) | 2009-10-21 | 2020-01-07 | Stolle Machinery Company, Llc | Container, and selectively formed cup, tooling and associated method for providing same |

| GB201205243D0 (en) | 2012-03-26 | 2012-05-09 | Kraft Foods R & D Inc | Packaging and method of opening |

| GB2511559B (en) | 2013-03-07 | 2018-11-14 | Mondelez Uk R&D Ltd | Improved Packaging and Method of Forming Packaging |

| GB2511560B (en) | 2013-03-07 | 2018-11-14 | Mondelez Uk R&D Ltd | Improved Packaging and Method of Forming Packaging |

| GB201306765D0 (en) * | 2013-04-12 | 2013-05-29 | Crown Packaging Technology Inc | Method and apparatus for manufacturing a can end |

| US10464116B2 (en) * | 2014-03-28 | 2019-11-05 | Nippon Steel Corporation | Method of manufacturing plate-like molded body having a plurality of thickened portions, and plate-like molded body having a plurality of thickened portions |

| EP3206810A4 (en) | 2014-10-15 | 2018-05-23 | Ball Corporation | Apparatus and method for forming shoulder and neck of metallic container |

| US10239648B2 (en) | 2014-10-28 | 2019-03-26 | Ball Metalpack, Llc | Apparatus and method for forming a cup with a reformed bottom |

| US20170267408A1 (en) * | 2015-12-21 | 2017-09-21 | Bill Martinez | Dry Cup |

| US10286437B2 (en) * | 2016-02-04 | 2019-05-14 | Crown Packaging Technology, Inc. | Anti-wrinkling tooling assembly for a can bodymaker |

| PL3219402T3 (en) | 2016-03-15 | 2020-05-18 | Can - Pack S.A. | A method of forming drawpieces for the manufacture of containers |

| CN106216552A (en) * | 2016-07-22 | 2016-12-14 | 苏玲 | The manufacture method of canister |

| CN109937097B (en) * | 2016-10-06 | 2022-04-08 | 斯多里机械有限责任公司 | Container and selection forming cup, tool for providing same and related method |

| WO2018165429A1 (en) * | 2017-03-08 | 2018-09-13 | Ball Corporation | Apparatus and method for redrawing a cup with a reformed bottom |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3572271A (en) * | 1968-05-23 | 1971-03-23 | Dayton Reliable Tool & Mfg Co | Fabrication of can bodies with integral bottom walls |

| US3760751A (en) * | 1971-10-29 | 1973-09-25 | Pittsburh Aluminum | Container body and a method of forming the same |

| US3820368A (en) * | 1973-02-16 | 1974-06-28 | Kobe Steel Ltd | Process for producing drinking cans made of aluminum plated steel sheet |

| US3855862A (en) * | 1973-04-23 | 1974-12-24 | Continental Can Co | Draw and wall iron process for metal cans |

| DE2625170C2 (en) * | 1976-06-04 | 1985-01-31 | Schmalbach-Lubeca Gmbh, 3300 Braunschweig | Method and device for the production of a container closed at one end from sheet metal |

| US4095544A (en) | 1976-10-26 | 1978-06-20 | National Steel Corporation | Production of corrosion resistant seam-free can bodies from tinplate |

| AU554674B2 (en) * | 1981-08-07 | 1986-08-28 | American National Can Corp. | Redrawing an elongated container |

| US6305210B1 (en) * | 1985-03-15 | 2001-10-23 | Weirton Steel Corporation | One-piece can bodies for pressure pack beverage cans |

| US4685322A (en) * | 1985-09-03 | 1987-08-11 | Aluminum Company Of America | Method of forming a drawn and redrawn container body |

| US4732031A (en) * | 1987-04-20 | 1988-03-22 | Redicon Corporation | Method of forming a deep-drawn and ironed container |

| JP2508780B2 (en) * | 1988-01-08 | 1996-06-19 | 東洋製罐株式会社 | Can body for two-piece can and its forming method |

| JPH07106394B2 (en) * | 1989-05-17 | 1995-11-15 | 東洋製罐株式会社 | Squeeze ironing can manufacturing method |

| SU1722656A1 (en) * | 1989-10-30 | 1992-03-30 | Краматорский Индустриальный Институт | Method of making hollow articles |

| GB2245855B (en) * | 1989-11-13 | 1993-09-22 | Toyo Seikan Kaisha Ltd | Method of redrawing flanged cup |

| WO1994016842A1 (en) * | 1993-01-29 | 1994-08-04 | Mn Maschinenbau & Engineering Martin Nussbaum | Process and installation for producing aluminium cans for beverages or foodstuffs |

| US5394727A (en) * | 1993-08-18 | 1995-03-07 | Aluminum Company Of America | Method of forming a metal container body |

| US5605069A (en) * | 1995-04-12 | 1997-02-25 | Ball Corporation | Beverage container with wavy transition wall geometry and method for producing the same |

| JPH11226684A (en) * | 1998-02-16 | 1999-08-24 | Mitsubishi Materials Corp | Can body forming method, and its forming apparatus |

| NL1008468C2 (en) * | 1998-03-04 | 1999-09-07 | Hoogovens Staal Bv | Method for the manufacture of a can by wall stretches. |

| JP2001286941A (en) * | 2000-04-07 | 2001-10-16 | Sumitomo Electric Fine Polymer Inc | Manufacturing method of aluminum container with glossy side face |

| US6701603B2 (en) * | 2000-12-13 | 2004-03-09 | Asmo Co., Ltd. | Method of manufacturing yoke of electric rotating machine |

| US6505492B2 (en) * | 2001-04-11 | 2003-01-14 | Bethlehem Steel Corporation | Method and apparatus for forming deep-drawn articles |

| US20040035871A1 (en) * | 2002-08-20 | 2004-02-26 | Thomas Chupak | Aluminum aerosol can and aluminum bottle and method of manufacture |

| JP2004209533A (en) * | 2003-01-07 | 2004-07-29 | Matsushita Electric Ind Co Ltd | Drawing method of small diameter |

| JP4476913B2 (en) * | 2004-12-13 | 2010-06-09 | ジヤトコ株式会社 | Method and apparatus for forming cup-shaped member |

| US7124613B1 (en) * | 2005-07-28 | 2006-10-24 | Stolle Machinery Company, Llc | Press and method of manufacturing a can end |

| US20090100892A1 (en) * | 2007-10-22 | 2009-04-23 | Dubravko Nardini | Method and apparatus for producing untrimmed container bodies |

-

2011

- 2011-04-13 RU RU2012148040/02A patent/RU2567077C2/en not_active IP Right Cessation

- 2011-04-13 EP EP11714289A patent/EP2558229A1/en not_active Withdrawn

- 2011-04-13 AU AU2011239981A patent/AU2011239981B2/en not_active Ceased

- 2011-04-13 JP JP2013504267A patent/JP5952804B2/en not_active Expired - Fee Related

- 2011-04-13 WO PCT/EP2011/055847 patent/WO2011128385A1/en active Application Filing

- 2011-04-13 CN CN2011800187578A patent/CN102834195A/en active Pending

- 2011-04-13 UA UAA201212878A patent/UA112058C2/en unknown

- 2011-04-13 NZ NZ603524A patent/NZ603524A/en not_active IP Right Cessation

- 2011-04-13 BR BR112012026177A patent/BR112012026177A2/en not_active IP Right Cessation

- 2011-04-13 MX MX2012011886A patent/MX2012011886A/en not_active Application Discontinuation

- 2011-04-13 CA CA2794120A patent/CA2794120C/en not_active Expired - Fee Related

-

2012

- 2012-04-20 US US13/452,464 patent/US20130098926A1/en not_active Abandoned

- 2012-10-05 CO CO12175597A patent/CO6630100A2/en active IP Right Grant

- 2012-10-15 US US13/651,833 patent/US20130037555A1/en not_active Abandoned

- 2012-11-12 ZA ZA2012/08514A patent/ZA201208514B/en unknown

-

2014

- 2014-11-13 US US14/540,513 patent/US20150283597A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| NZ603524A (en) | 2013-10-25 |

| UA112058C2 (en) | 2016-07-25 |

| CA2794120C (en) | 2018-04-03 |

| CA2794120A1 (en) | 2011-10-20 |

| RU2012148040A (en) | 2014-05-20 |

| BR112012026177A2 (en) | 2016-06-28 |

| JP2013523460A (en) | 2013-06-17 |

| CO6630100A2 (en) | 2013-03-01 |

| AU2011239981B2 (en) | 2016-08-11 |

| US20130098926A1 (en) | 2013-04-25 |

| EP2558229A1 (en) | 2013-02-20 |

| US20130037555A1 (en) | 2013-02-14 |

| ZA201208514B (en) | 2013-09-25 |

| US20150283597A1 (en) | 2015-10-08 |

| WO2011128385A1 (en) | 2011-10-20 |

| AU2011239981A1 (en) | 2012-11-29 |

| MX2012011886A (en) | 2012-11-30 |

| RU2567077C2 (en) | 2015-10-27 |

| CN102834195A (en) | 2012-12-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5952804B2 (en) | Can manufacturing | |

| JP6058002B2 (en) | Can manufacturing method and can manufacturing apparatus | |

| US9555459B2 (en) | Can manufacture | |

| JP2013523460A5 (en) | ||

| US9545655B2 (en) | Can manufacture | |

| JP2013518724A (en) | Can body | |

| EP2353746A1 (en) | Can manufacture | |

| US20130032602A1 (en) | Can manufacture using an annealing step |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140414 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140414 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150420 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150423 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150721 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20150819 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151111 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160511 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160610 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5952804 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |