JP5728026B2 - Polishing pad and method of manufacturing the same - Google Patents

Polishing pad and method of manufacturing the same Download PDFInfo

- Publication number

- JP5728026B2 JP5728026B2 JP2012546101A JP2012546101A JP5728026B2 JP 5728026 B2 JP5728026 B2 JP 5728026B2 JP 2012546101 A JP2012546101 A JP 2012546101A JP 2012546101 A JP2012546101 A JP 2012546101A JP 5728026 B2 JP5728026 B2 JP 5728026B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- layer

- composition

- present disclosure

- polishing pad

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 title claims description 330

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 239000000203 mixture Substances 0.000 claims description 176

- 239000002245 particle Substances 0.000 claims description 123

- 229920000642 polymer Polymers 0.000 claims description 101

- 239000011148 porous material Substances 0.000 claims description 75

- 238000000034 method Methods 0.000 claims description 72

- 230000005855 radiation Effects 0.000 claims description 57

- 229920001187 thermosetting polymer Polymers 0.000 claims description 48

- 239000011342 resin composition Substances 0.000 claims description 28

- 239000000758 substrate Substances 0.000 claims description 19

- 238000010438 heat treatment Methods 0.000 claims description 7

- 239000010410 layer Substances 0.000 description 213

- 229920005989 resin Polymers 0.000 description 119

- 239000011347 resin Substances 0.000 description 119

- -1 polyethylene Polymers 0.000 description 55

- 229920002635 polyurethane Polymers 0.000 description 47

- 239000004814 polyurethane Substances 0.000 description 47

- 239000012948 isocyanate Substances 0.000 description 45

- 150000002513 isocyanates Chemical class 0.000 description 40

- 150000002924 oxiranes Chemical group 0.000 description 39

- 239000000463 material Substances 0.000 description 37

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 34

- 230000000052 comparative effect Effects 0.000 description 32

- 238000009826 distribution Methods 0.000 description 31

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 24

- 239000000835 fiber Substances 0.000 description 22

- 239000003054 catalyst Substances 0.000 description 20

- 229920000647 polyepoxide Polymers 0.000 description 19

- 229920005862 polyol Polymers 0.000 description 18

- 239000000178 monomer Substances 0.000 description 17

- 239000000126 substance Substances 0.000 description 17

- 239000004094 surface-active agent Substances 0.000 description 17

- 238000002360 preparation method Methods 0.000 description 16

- 230000008569 process Effects 0.000 description 16

- 150000003077 polyols Chemical class 0.000 description 15

- 235000012431 wafers Nutrition 0.000 description 15

- 229920001730 Moisture cure polyurethane Polymers 0.000 description 13

- 239000012530 fluid Substances 0.000 description 13

- 229920001228 polyisocyanate Polymers 0.000 description 13

- 239000005056 polyisocyanate Substances 0.000 description 13

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 12

- 238000001000 micrograph Methods 0.000 description 12

- 229920000193 polymethacrylate Polymers 0.000 description 12

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 11

- 239000000047 product Substances 0.000 description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- 239000000853 adhesive Substances 0.000 description 10

- 230000001070 adhesive effect Effects 0.000 description 10

- 239000011248 coating agent Substances 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 229920000768 polyamine Polymers 0.000 description 10

- 238000010998 test method Methods 0.000 description 10

- ZMANZCXQSJIPKH-UHFFFAOYSA-N Triethylamine Chemical compound CCN(CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-N 0.000 description 9

- 239000000654 additive Substances 0.000 description 9

- 125000003118 aryl group Chemical group 0.000 description 9

- 238000002156 mixing Methods 0.000 description 9

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 8

- 229910052782 aluminium Inorganic materials 0.000 description 8

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 8

- 229920000058 polyacrylate Polymers 0.000 description 8

- 238000003848 UV Light-Curing Methods 0.000 description 7

- 239000010408 film Substances 0.000 description 7

- 229920001296 polysiloxane Polymers 0.000 description 7

- 238000001029 thermal curing Methods 0.000 description 7

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 6

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 6

- 244000043261 Hevea brasiliensis Species 0.000 description 6

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 6

- GLUUGHFHXGJENI-UHFFFAOYSA-N Piperazine Chemical compound C1CNCCN1 GLUUGHFHXGJENI-UHFFFAOYSA-N 0.000 description 6

- 125000001931 aliphatic group Chemical group 0.000 description 6

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- 229920003052 natural elastomer Polymers 0.000 description 6

- 229920001194 natural rubber Polymers 0.000 description 6

- 238000007517 polishing process Methods 0.000 description 6

- 229920000728 polyester Polymers 0.000 description 6

- 239000010453 quartz Substances 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- VPWNQTHUCYMVMZ-UHFFFAOYSA-N 4,4'-sulfonyldiphenol Chemical class C1=CC(O)=CC=C1S(=O)(=O)C1=CC=C(O)C=C1 VPWNQTHUCYMVMZ-UHFFFAOYSA-N 0.000 description 5

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 5

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 5

- 238000001723 curing Methods 0.000 description 5

- 125000005442 diisocyanate group Chemical group 0.000 description 5

- 125000000524 functional group Chemical group 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- 229920001084 poly(chloroprene) Polymers 0.000 description 5

- 229920000098 polyolefin Polymers 0.000 description 5

- 239000002002 slurry Substances 0.000 description 5

- 229920003048 styrene butadiene rubber Polymers 0.000 description 5

- 229920001169 thermoplastic Polymers 0.000 description 5

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 5

- 229920002554 vinyl polymer Polymers 0.000 description 5

- 229930185605 Bisphenol Natural products 0.000 description 4

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 4

- 239000012790 adhesive layer Substances 0.000 description 4

- ISAOCJYIOMOJEB-UHFFFAOYSA-N benzoin Chemical compound C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 4

- PXKLMJQFEQBVLD-UHFFFAOYSA-N bisphenol F Chemical compound C1=CC(O)=CC=C1CC1=CC=C(O)C=C1 PXKLMJQFEQBVLD-UHFFFAOYSA-N 0.000 description 4

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 4

- 239000004202 carbamide Substances 0.000 description 4

- 238000007796 conventional method Methods 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 229910003460 diamond Inorganic materials 0.000 description 4

- 229920001971 elastomer Polymers 0.000 description 4

- 238000000445 field-emission scanning electron microscopy Methods 0.000 description 4

- 238000005227 gel permeation chromatography Methods 0.000 description 4

- 239000001257 hydrogen Substances 0.000 description 4

- 229910052739 hydrogen Inorganic materials 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 150000002734 metacrylic acid derivatives Chemical class 0.000 description 4

- 229920000609 methyl cellulose Polymers 0.000 description 4

- 235000010981 methylcellulose Nutrition 0.000 description 4

- 239000011236 particulate material Substances 0.000 description 4

- 229920001515 polyalkylene glycol Polymers 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- 239000005060 rubber Substances 0.000 description 4

- 239000000725 suspension Substances 0.000 description 4

- 150000003512 tertiary amines Chemical class 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- RAXXELZNTBOGNW-UHFFFAOYSA-N 1H-imidazole Chemical compound C1=CNC=N1 RAXXELZNTBOGNW-UHFFFAOYSA-N 0.000 description 3

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical compound OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 3

- QZPSOSOOLFHYRR-UHFFFAOYSA-N 3-hydroxypropyl prop-2-enoate Chemical compound OCCCOC(=O)C=C QZPSOSOOLFHYRR-UHFFFAOYSA-N 0.000 description 3

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 3

- 206010073306 Exposure to radiation Diseases 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 3

- LSDPWZHWYPCBBB-UHFFFAOYSA-N Methanethiol Chemical group SC LSDPWZHWYPCBBB-UHFFFAOYSA-N 0.000 description 3

- 239000004952 Polyamide Substances 0.000 description 3

- 239000002202 Polyethylene glycol Substances 0.000 description 3

- 239000004721 Polyphenylene oxide Substances 0.000 description 3

- 239000004793 Polystyrene Substances 0.000 description 3

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 3

- 244000028419 Styrax benzoin Species 0.000 description 3

- 235000000126 Styrax benzoin Nutrition 0.000 description 3

- 235000008411 Sumatra benzointree Nutrition 0.000 description 3

- 239000004809 Teflon Substances 0.000 description 3

- 229920006362 Teflon® Polymers 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 238000007792 addition Methods 0.000 description 3

- 125000003277 amino group Chemical group 0.000 description 3

- 238000000149 argon plasma sintering Methods 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 229960002130 benzoin Drugs 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 229920002678 cellulose Polymers 0.000 description 3

- 235000010980 cellulose Nutrition 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000006482 condensation reaction Methods 0.000 description 3

- 229920001577 copolymer Polymers 0.000 description 3

- 150000002148 esters Chemical class 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 229920002313 fluoropolymer Polymers 0.000 description 3

- 239000004811 fluoropolymer Substances 0.000 description 3

- 230000004927 fusion Effects 0.000 description 3

- 235000011187 glycerol Nutrition 0.000 description 3

- 238000000227 grinding Methods 0.000 description 3

- 235000019382 gum benzoic Nutrition 0.000 description 3

- 238000013007 heat curing Methods 0.000 description 3

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 3

- 230000000977 initiatory effect Effects 0.000 description 3

- 230000001788 irregular Effects 0.000 description 3

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 3

- 229910052753 mercury Inorganic materials 0.000 description 3

- 239000001923 methylcellulose Substances 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N monopropylene glycol Natural products CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 229920002647 polyamide Polymers 0.000 description 3

- 229920006267 polyester film Polymers 0.000 description 3

- 229920000570 polyether Polymers 0.000 description 3

- 229920001223 polyethylene glycol Polymers 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 150000003141 primary amines Chemical class 0.000 description 3

- 125000006239 protecting group Chemical group 0.000 description 3

- 150000003254 radicals Chemical class 0.000 description 3

- 238000007142 ring opening reaction Methods 0.000 description 3

- 150000003335 secondary amines Chemical class 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 3

- 239000008096 xylene Substances 0.000 description 3

- FYGHSUNMUKGBRK-UHFFFAOYSA-N 1,2,3-trimethylbenzene Chemical compound CC1=CC=CC(C)=C1C FYGHSUNMUKGBRK-UHFFFAOYSA-N 0.000 description 2

- KYZJYDSSXRSBDB-UHFFFAOYSA-N 1-isocyanato-2-(2-isocyanatophenoxy)benzene Chemical compound O=C=NC1=CC=CC=C1OC1=CC=CC=C1N=C=O KYZJYDSSXRSBDB-UHFFFAOYSA-N 0.000 description 2

- VILCJCGEZXAXTO-UHFFFAOYSA-N 2,2,2-tetramine Chemical compound NCCNCCNCCN VILCJCGEZXAXTO-UHFFFAOYSA-N 0.000 description 2

- ZVDSMYGTJDFNHN-UHFFFAOYSA-N 2,4,6-trimethylbenzene-1,3-diamine Chemical compound CC1=CC(C)=C(N)C(C)=C1N ZVDSMYGTJDFNHN-UHFFFAOYSA-N 0.000 description 2

- VHSHLMUCYSAUQU-UHFFFAOYSA-N 2-hydroxypropyl methacrylate Chemical compound CC(O)COC(=O)C(C)=C VHSHLMUCYSAUQU-UHFFFAOYSA-N 0.000 description 2

- RPNUMPOLZDHAAY-UHFFFAOYSA-N Diethylenetriamine Chemical compound NCCNCCN RPNUMPOLZDHAAY-UHFFFAOYSA-N 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- PIICEJLVQHRZGT-UHFFFAOYSA-N Ethylenediamine Chemical compound NCCN PIICEJLVQHRZGT-UHFFFAOYSA-N 0.000 description 2

- RYECOJGRJDOGPP-UHFFFAOYSA-N Ethylurea Chemical compound CCNC(N)=O RYECOJGRJDOGPP-UHFFFAOYSA-N 0.000 description 2

- 239000005058 Isophorone diisocyanate Substances 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- OGTYCYGFMVPCCV-UHFFFAOYSA-N N=C=O.N=C=O.C1=CC=C2C3=CC=CC=C3NC2=C1 Chemical compound N=C=O.N=C=O.C1=CC=C2C3=CC=CC=C3NC2=C1 OGTYCYGFMVPCCV-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 229920005830 Polyurethane Foam Polymers 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- DKGAVHZHDRPRBM-UHFFFAOYSA-N Tert-Butanol Chemical compound CC(C)(C)O DKGAVHZHDRPRBM-UHFFFAOYSA-N 0.000 description 2

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 2

- QYKIQEUNHZKYBP-UHFFFAOYSA-N Vinyl ether Chemical compound C=COC=C QYKIQEUNHZKYBP-UHFFFAOYSA-N 0.000 description 2

- UKLDJPRMSDWDSL-UHFFFAOYSA-L [dibutyl(dodecanoyloxy)stannyl] dodecanoate Chemical compound CCCCCCCCCCCC(=O)O[Sn](CCCC)(CCCC)OC(=O)CCCCCCCCCCC UKLDJPRMSDWDSL-UHFFFAOYSA-L 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 150000001298 alcohols Chemical class 0.000 description 2

- 125000002723 alicyclic group Chemical group 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- 239000003093 cationic surfactant Substances 0.000 description 2

- 239000001913 cellulose Substances 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000007334 copolymerization reaction Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 229910021641 deionized water Inorganic materials 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 150000004985 diamines Chemical class 0.000 description 2

- 239000012975 dibutyltin dilaurate Substances 0.000 description 2

- 235000014113 dietary fatty acids Nutrition 0.000 description 2

- XXBDWLFCJWSEKW-UHFFFAOYSA-N dimethylbenzylamine Chemical compound CN(C)CC1=CC=CC=C1 XXBDWLFCJWSEKW-UHFFFAOYSA-N 0.000 description 2

- 150000002009 diols Chemical class 0.000 description 2

- USIUVYZYUHIAEV-UHFFFAOYSA-N diphenyl ether Chemical compound C=1C=CC=CC=1OC1=CC=CC=C1 USIUVYZYUHIAEV-UHFFFAOYSA-N 0.000 description 2

- BGAYFWMWLVAVCM-UHFFFAOYSA-N diphenylphosphoryl-(2,4,4-trimethylcyclohexa-1,5-dien-1-yl)methanone Chemical compound C1=CC(C)(C)CC(C)=C1C(=O)P(=O)(C=1C=CC=CC=1)C1=CC=CC=C1 BGAYFWMWLVAVCM-UHFFFAOYSA-N 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000000975 dye Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000003628 erosive effect Effects 0.000 description 2

- 150000002170 ethers Chemical class 0.000 description 2

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical class OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 2

- 239000000194 fatty acid Substances 0.000 description 2

- 229930195729 fatty acid Natural products 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000006260 foam Substances 0.000 description 2

- ZSIAUFGUXNUGDI-UHFFFAOYSA-N hexan-1-ol Chemical compound CCCCCCO ZSIAUFGUXNUGDI-UHFFFAOYSA-N 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 150000002430 hydrocarbons Chemical class 0.000 description 2

- 229920001477 hydrophilic polymer Polymers 0.000 description 2

- ZXEKIIBDNHEJCQ-UHFFFAOYSA-N isobutanol Chemical compound CC(C)CO ZXEKIIBDNHEJCQ-UHFFFAOYSA-N 0.000 description 2

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 239000006082 mold release agent Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- LSHROXHEILXKHM-UHFFFAOYSA-N n'-[2-[2-[2-(2-aminoethylamino)ethylamino]ethylamino]ethyl]ethane-1,2-diamine Chemical compound NCCNCCNCCNCCNCCN LSHROXHEILXKHM-UHFFFAOYSA-N 0.000 description 2

- CYQYCASVINMDFD-UHFFFAOYSA-N n,n-ditert-butyl-2-methylpropan-2-amine Chemical compound CC(C)(C)N(C(C)(C)C)C(C)(C)C CYQYCASVINMDFD-UHFFFAOYSA-N 0.000 description 2

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 2

- 239000002736 nonionic surfactant Substances 0.000 description 2

- 238000012634 optical imaging Methods 0.000 description 2

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 2

- KJFMBFZCATUALV-UHFFFAOYSA-N phenolphthalein Chemical compound C1=CC(O)=CC=C1C1(C=2C=CC(O)=CC=2)C2=CC=CC=C2C(=O)O1 KJFMBFZCATUALV-UHFFFAOYSA-N 0.000 description 2

- 235000021317 phosphate Nutrition 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 229920001195 polyisoprene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 229920000909 polytetrahydrofuran Polymers 0.000 description 2

- 239000011496 polyurethane foam Substances 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 2

- 235000013772 propylene glycol Nutrition 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 239000012744 reinforcing agent Substances 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 238000005245 sintering Methods 0.000 description 2

- 239000007779 soft material Substances 0.000 description 2

- 150000003871 sulfonates Chemical class 0.000 description 2

- FAGUFWYHJQFNRV-UHFFFAOYSA-N tetraethylenepentamine Chemical compound NCCNCCNCCNCCN FAGUFWYHJQFNRV-UHFFFAOYSA-N 0.000 description 2

- 239000004634 thermosetting polymer Substances 0.000 description 2

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 2

- 239000012780 transparent material Substances 0.000 description 2

- IMNIMPAHZVJRPE-UHFFFAOYSA-N triethylenediamine Chemical compound C1CN2CCN1CC2 IMNIMPAHZVJRPE-UHFFFAOYSA-N 0.000 description 2

- RKBCYCFRFCNLTO-UHFFFAOYSA-N triisopropylamine Chemical compound CC(C)N(C(C)C)C(C)C RKBCYCFRFCNLTO-UHFFFAOYSA-N 0.000 description 2

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 2

- DNIAPMSPPWPWGF-VKHMYHEASA-N (+)-propylene glycol Chemical compound C[C@H](O)CO DNIAPMSPPWPWGF-VKHMYHEASA-N 0.000 description 1

- QNODIIQQMGDSEF-UHFFFAOYSA-N (1-hydroxycyclohexyl)-phenylmethanone Chemical compound C=1C=CC=CC=1C(=O)C1(O)CCCCC1 QNODIIQQMGDSEF-UHFFFAOYSA-N 0.000 description 1

- 229920002818 (Hydroxyethyl)methacrylate Polymers 0.000 description 1

- DNIAPMSPPWPWGF-GSVOUGTGSA-N (R)-(-)-Propylene glycol Chemical compound C[C@@H](O)CO DNIAPMSPPWPWGF-GSVOUGTGSA-N 0.000 description 1

- QXRRAZIZHCWBQY-UHFFFAOYSA-N 1,1-bis(isocyanatomethyl)cyclohexane Chemical compound O=C=NCC1(CN=C=O)CCCCC1 QXRRAZIZHCWBQY-UHFFFAOYSA-N 0.000 description 1

- VNMOIBZLSJDQEO-UHFFFAOYSA-N 1,10-diisocyanatodecane Chemical compound O=C=NCCCCCCCCCCN=C=O VNMOIBZLSJDQEO-UHFFFAOYSA-N 0.000 description 1

- USGYMDAUQBQWFU-UHFFFAOYSA-N 1,2,5,6-diepoxycyclooctane Chemical compound C1CC2OC2CCC2OC12 USGYMDAUQBQWFU-UHFFFAOYSA-N 0.000 description 1

- FAZUWMOGQKEUHE-UHFFFAOYSA-N 1,2-bis(2-isocyanatoethyl)benzene Chemical compound O=C=NCCC1=CC=CC=C1CCN=C=O FAZUWMOGQKEUHE-UHFFFAOYSA-N 0.000 description 1

- YCFNKSOIDNKUIO-UHFFFAOYSA-N 1,2-bis(4-isocyanatobutyl)benzene Chemical compound O=C=NCCCCC1=CC=CC=C1CCCCN=C=O YCFNKSOIDNKUIO-UHFFFAOYSA-N 0.000 description 1

- WZROIUBWZBSCSE-UHFFFAOYSA-N 1,2-bis(isocyanatomethyl)naphthalene Chemical compound C1=CC=CC2=C(CN=C=O)C(CN=C=O)=CC=C21 WZROIUBWZBSCSE-UHFFFAOYSA-N 0.000 description 1

- PIDUEESSWOVGNT-UHFFFAOYSA-N 1,2-diethyl-3,4-diisocyanatobenzene Chemical compound CCC1=CC=C(N=C=O)C(N=C=O)=C1CC PIDUEESSWOVGNT-UHFFFAOYSA-N 0.000 description 1

- MMJDYWRDMVPQPF-UHFFFAOYSA-N 1,2-diisocyanato-3,4-di(propan-2-yl)benzene Chemical compound CC(C)C1=CC=C(N=C=O)C(N=C=O)=C1C(C)C MMJDYWRDMVPQPF-UHFFFAOYSA-N 0.000 description 1

- QOKSGFNBBSSNAL-UHFFFAOYSA-N 1,2-diisocyanato-3,4-dimethylbenzene Chemical compound CC1=CC=C(N=C=O)C(N=C=O)=C1C QOKSGFNBBSSNAL-UHFFFAOYSA-N 0.000 description 1

- LUYHWJKHJNFYGV-UHFFFAOYSA-N 1,2-diisocyanato-3-phenylbenzene Chemical compound O=C=NC1=CC=CC(C=2C=CC=CC=2)=C1N=C=O LUYHWJKHJNFYGV-UHFFFAOYSA-N 0.000 description 1

- HMDXXHVBUMKDQL-UHFFFAOYSA-N 1,2-diisocyanato-3-propan-2-ylbenzene Chemical compound CC(C)C1=CC=CC(N=C=O)=C1N=C=O HMDXXHVBUMKDQL-UHFFFAOYSA-N 0.000 description 1

- MTZUIIAIAKMWLI-UHFFFAOYSA-N 1,2-diisocyanatobenzene Chemical compound O=C=NC1=CC=CC=C1N=C=O MTZUIIAIAKMWLI-UHFFFAOYSA-N 0.000 description 1

- ZTNJGMFHJYGMDR-UHFFFAOYSA-N 1,2-diisocyanatoethane Chemical compound O=C=NCCN=C=O ZTNJGMFHJYGMDR-UHFFFAOYSA-N 0.000 description 1

- ZXHZWRZAWJVPIC-UHFFFAOYSA-N 1,2-diisocyanatonaphthalene Chemical compound C1=CC=CC2=C(N=C=O)C(N=C=O)=CC=C21 ZXHZWRZAWJVPIC-UHFFFAOYSA-N 0.000 description 1

- MSAHTMIQULFMRG-UHFFFAOYSA-N 1,2-diphenyl-2-propan-2-yloxyethanone Chemical compound C=1C=CC=CC=1C(OC(C)C)C(=O)C1=CC=CC=C1 MSAHTMIQULFMRG-UHFFFAOYSA-N 0.000 description 1

- LFKLPJRVSHJZPL-UHFFFAOYSA-N 1,2:7,8-diepoxyoctane Chemical compound C1OC1CCCCC1CO1 LFKLPJRVSHJZPL-UHFFFAOYSA-N 0.000 description 1

- AZYRZNIYJDKRHO-UHFFFAOYSA-N 1,3-bis(2-isocyanatopropan-2-yl)benzene Chemical compound O=C=NC(C)(C)C1=CC=CC(C(C)(C)N=C=O)=C1 AZYRZNIYJDKRHO-UHFFFAOYSA-N 0.000 description 1

- PCHXZXKMYCGVFA-UHFFFAOYSA-N 1,3-diazetidine-2,4-dione Chemical compound O=C1NC(=O)N1 PCHXZXKMYCGVFA-UHFFFAOYSA-N 0.000 description 1

- LRWMSVQODDCQGL-UHFFFAOYSA-N 1,3-dihydroxypropyl prop-2-enoate Chemical compound OCCC(O)OC(=O)C=C LRWMSVQODDCQGL-UHFFFAOYSA-N 0.000 description 1

- IKYNWXNXXHWHLL-UHFFFAOYSA-N 1,3-diisocyanatopropane Chemical compound O=C=NCCCN=C=O IKYNWXNXXHWHLL-UHFFFAOYSA-N 0.000 description 1

- PZGKKZNEXDOLMI-UHFFFAOYSA-N 1,3-dimorpholin-4-yl-1,3-diphenylurea Chemical class O1CCN(CC1)N(C1=CC=CC=C1)C(=O)N(N1CCOCC1)C1=CC=CC=C1 PZGKKZNEXDOLMI-UHFFFAOYSA-N 0.000 description 1

- YPFDHNVEDLHUCE-UHFFFAOYSA-N 1,3-propanediol Substances OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 1

- NGCDGPPKVSZGRR-UHFFFAOYSA-J 1,4,6,9-tetraoxa-5-stannaspiro[4.4]nonane-2,3,7,8-tetrone Chemical compound [Sn+4].[O-]C(=O)C([O-])=O.[O-]C(=O)C([O-])=O NGCDGPPKVSZGRR-UHFFFAOYSA-J 0.000 description 1

- OVBFMUAFNIIQAL-UHFFFAOYSA-N 1,4-diisocyanatobutane Chemical compound O=C=NCCCCN=C=O OVBFMUAFNIIQAL-UHFFFAOYSA-N 0.000 description 1

- DKEGCUDAFWNSSO-UHFFFAOYSA-N 1,8-dibromooctane Chemical compound BrCCCCCCCCBr DKEGCUDAFWNSSO-UHFFFAOYSA-N 0.000 description 1

- FELBNCXDZSNTIX-UHFFFAOYSA-N 1,8-diisocyanato-4-(isocyanatomethyl)-2,4,7-trimethyloctane Chemical compound O=C=NCC(C)CCC(C)(CN=C=O)CC(C)CN=C=O FELBNCXDZSNTIX-UHFFFAOYSA-N 0.000 description 1

- QUPKOUOXSNGVLB-UHFFFAOYSA-N 1,8-diisocyanatooctane Chemical compound O=C=NCCCCCCCCN=C=O QUPKOUOXSNGVLB-UHFFFAOYSA-N 0.000 description 1

- GHSZVIPKVOEXNX-UHFFFAOYSA-N 1,9-diisocyanatononane Chemical compound O=C=NCCCCCCCCCN=C=O GHSZVIPKVOEXNX-UHFFFAOYSA-N 0.000 description 1

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical class CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 1

- AXIWPQKLPMINAT-UHFFFAOYSA-N 1-ethyl-2,3-diisocyanatobenzene Chemical compound CCC1=CC=CC(N=C=O)=C1N=C=O AXIWPQKLPMINAT-UHFFFAOYSA-N 0.000 description 1

- PFDSAGFDSDFYDQ-UHFFFAOYSA-N 1-ethylpiperazin-2-amine Chemical compound CCN1CCNCC1N PFDSAGFDSDFYDQ-UHFFFAOYSA-N 0.000 description 1

- 239000012956 1-hydroxycyclohexylphenyl-ketone Substances 0.000 description 1

- PAUHLEIGHAUFAK-UHFFFAOYSA-N 1-isocyanato-1-[(1-isocyanatocyclohexyl)methyl]cyclohexane Chemical compound C1CCCCC1(N=C=O)CC1(N=C=O)CCCCC1 PAUHLEIGHAUFAK-UHFFFAOYSA-N 0.000 description 1

- QLOQTKGUQKAAAB-UHFFFAOYSA-N 1-isocyanato-2-(2-isocyanatoethoxy)ethane Chemical compound O=C=NCCOCCN=C=O QLOQTKGUQKAAAB-UHFFFAOYSA-N 0.000 description 1

- DTZHXCBUWSTOPO-UHFFFAOYSA-N 1-isocyanato-4-[(4-isocyanato-3-methylphenyl)methyl]-2-methylbenzene Chemical compound C1=C(N=C=O)C(C)=CC(CC=2C=C(C)C(N=C=O)=CC=2)=C1 DTZHXCBUWSTOPO-UHFFFAOYSA-N 0.000 description 1

- ARXJGSRGQADJSQ-UHFFFAOYSA-N 1-methoxypropan-2-ol Chemical compound COCC(C)O ARXJGSRGQADJSQ-UHFFFAOYSA-N 0.000 description 1

- QWENRTYMTSOGBR-UHFFFAOYSA-N 1H-1,2,3-Triazole Chemical compound C=1C=NNN=1 QWENRTYMTSOGBR-UHFFFAOYSA-N 0.000 description 1

- PIZHFBODNLEQBL-UHFFFAOYSA-N 2,2-diethoxy-1-phenylethanone Chemical compound CCOC(OCC)C(=O)C1=CC=CC=C1 PIZHFBODNLEQBL-UHFFFAOYSA-N 0.000 description 1

- KWVGIHKZDCUPEU-UHFFFAOYSA-N 2,2-dimethoxy-2-phenylacetophenone Chemical compound C=1C=CC=CC=1C(OC)(OC)C(=O)C1=CC=CC=C1 KWVGIHKZDCUPEU-UHFFFAOYSA-N 0.000 description 1

- OWPUOLBODXJOKH-UHFFFAOYSA-N 2,3-dihydroxypropyl prop-2-enoate Chemical compound OCC(O)COC(=O)C=C OWPUOLBODXJOKH-UHFFFAOYSA-N 0.000 description 1

- PISLZQACAJMAIO-UHFFFAOYSA-N 2,4-diethyl-6-methylbenzene-1,3-diamine Chemical compound CCC1=CC(C)=C(N)C(CC)=C1N PISLZQACAJMAIO-UHFFFAOYSA-N 0.000 description 1

- XRPYTMSBOBTVIK-UHFFFAOYSA-N 2,5-bis(isocyanatomethyl)-3-(3-isocyanatopropyl)bicyclo[2.2.1]heptane Chemical compound C1C(CN=C=O)C2C(CCCN=C=O)C(CN=C=O)C1C2 XRPYTMSBOBTVIK-UHFFFAOYSA-N 0.000 description 1

- YXODMIMTGATJKD-UHFFFAOYSA-N 2,5-bis(isocyanatomethyl)furan Chemical compound O=C=NCC1=CC=C(CN=C=O)O1 YXODMIMTGATJKD-UHFFFAOYSA-N 0.000 description 1

- BEWCNXNIQCLWHP-UHFFFAOYSA-N 2-(tert-butylamino)ethyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCCNC(C)(C)C BEWCNXNIQCLWHP-UHFFFAOYSA-N 0.000 description 1

- WFUUAJVRMXKBBI-UHFFFAOYSA-N 2-[1-(2-hydroxyethyl)cyclohexyl]ethanol Chemical compound OCCC1(CCO)CCCCC1 WFUUAJVRMXKBBI-UHFFFAOYSA-N 0.000 description 1

- WMYINDVYGQKYMI-UHFFFAOYSA-N 2-[2,2-bis(hydroxymethyl)butoxymethyl]-2-ethylpropane-1,3-diol Chemical compound CCC(CO)(CO)COCC(CC)(CO)CO WMYINDVYGQKYMI-UHFFFAOYSA-N 0.000 description 1

- LCZVSXRMYJUNFX-UHFFFAOYSA-N 2-[2-(2-hydroxypropoxy)propoxy]propan-1-ol Chemical compound CC(O)COC(C)COC(C)CO LCZVSXRMYJUNFX-UHFFFAOYSA-N 0.000 description 1

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 1

- UHFFVFAKEGKNAQ-UHFFFAOYSA-N 2-benzyl-2-(dimethylamino)-1-(4-morpholin-4-ylphenyl)butan-1-one Chemical compound C=1C=C(N2CCOCC2)C=CC=1C(=O)C(CC)(N(C)C)CC1=CC=CC=C1 UHFFVFAKEGKNAQ-UHFFFAOYSA-N 0.000 description 1

- KMNCBSZOIQAUFX-UHFFFAOYSA-N 2-ethoxy-1,2-diphenylethanone Chemical compound C=1C=CC=CC=1C(OCC)C(=O)C1=CC=CC=C1 KMNCBSZOIQAUFX-UHFFFAOYSA-N 0.000 description 1

- PRIUALOJYOZZOJ-UHFFFAOYSA-L 2-ethylhexyl 2-[dibutyl-[2-(2-ethylhexoxy)-2-oxoethyl]sulfanylstannyl]sulfanylacetate Chemical compound CCCCC(CC)COC(=O)CS[Sn](CCCC)(CCCC)SCC(=O)OCC(CC)CCCC PRIUALOJYOZZOJ-UHFFFAOYSA-L 0.000 description 1

- UPGSWASWQBLSKZ-UHFFFAOYSA-N 2-hexoxyethanol Chemical class CCCCCCOCCO UPGSWASWQBLSKZ-UHFFFAOYSA-N 0.000 description 1

- QPXVRLXJHPTCPW-UHFFFAOYSA-N 2-hydroxy-2-methyl-1-(4-propan-2-ylphenyl)propan-1-one Chemical compound CC(C)C1=CC=C(C(=O)C(C)(C)O)C=C1 QPXVRLXJHPTCPW-UHFFFAOYSA-N 0.000 description 1

- XMLYCEVDHLAQEL-UHFFFAOYSA-N 2-hydroxy-2-methyl-1-phenylpropan-1-one Chemical compound CC(C)(O)C(=O)C1=CC=CC=C1 XMLYCEVDHLAQEL-UHFFFAOYSA-N 0.000 description 1

- CFMZSMGAMPBRBE-UHFFFAOYSA-N 2-hydroxyisoindole-1,3-dione Chemical compound C1=CC=C2C(=O)N(O)C(=O)C2=C1 CFMZSMGAMPBRBE-UHFFFAOYSA-N 0.000 description 1

- GWZMWHWAWHPNHN-UHFFFAOYSA-N 2-hydroxypropyl prop-2-enoate Chemical compound CC(O)COC(=O)C=C GWZMWHWAWHPNHN-UHFFFAOYSA-N 0.000 description 1

- HJHZRZFONUPQAA-UHFFFAOYSA-N 2-isocyanato-1,3,5-trimethylbenzene Chemical compound CC1=CC(C)=C(N=C=O)C(C)=C1 HJHZRZFONUPQAA-UHFFFAOYSA-N 0.000 description 1

- XVSXUVBHGCOFHE-UHFFFAOYSA-N 2-isocyanatopropyl 2,6-diisocyanatohexanoate Chemical compound O=C=NC(C)COC(=O)C(N=C=O)CCCCN=C=O XVSXUVBHGCOFHE-UHFFFAOYSA-N 0.000 description 1

- RIWRBSMFKVOJMN-UHFFFAOYSA-N 2-methyl-1-phenylpropan-2-ol Chemical compound CC(C)(O)CC1=CC=CC=C1 RIWRBSMFKVOJMN-UHFFFAOYSA-N 0.000 description 1

- VXHRHHAEVWHZBK-UHFFFAOYSA-N 2-methyl-4,6-di(propan-2-yl)benzene-1,3-diamine Chemical compound CC(C)C1=CC(C(C)C)=C(N)C(C)=C1N VXHRHHAEVWHZBK-UHFFFAOYSA-N 0.000 description 1

- PVBUTZWGEJHWSJ-UHFFFAOYSA-N 2-morpholin-4-yl-1-phenylpropan-1-one Chemical compound C=1C=CC=CC=1C(=O)C(C)N1CCOCC1 PVBUTZWGEJHWSJ-UHFFFAOYSA-N 0.000 description 1

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 1

- VEORPZCZECFIRK-UHFFFAOYSA-N 3,3',5,5'-tetrabromobisphenol A Chemical compound C=1C(Br)=C(O)C(Br)=CC=1C(C)(C)C1=CC(Br)=C(O)C(Br)=C1 VEORPZCZECFIRK-UHFFFAOYSA-N 0.000 description 1

- CNSYSEMPKHDUHU-UHFFFAOYSA-N 3,5-bis(isocyanatomethyl)-2-(3-isocyanatopropyl)bicyclo[2.2.1]heptane Chemical compound C1C(CN=C=O)C2C(CN=C=O)C(CCCN=C=O)C1C2 CNSYSEMPKHDUHU-UHFFFAOYSA-N 0.000 description 1

- BXMHPINOHFKLMI-UHFFFAOYSA-N 3,5-bis(isocyanatomethyl)-3-(3-isocyanatopropyl)bicyclo[2.2.1]heptane Chemical compound C1C(CN=C=O)C2C(CCCN=C=O)(CN=C=O)CC1C2 BXMHPINOHFKLMI-UHFFFAOYSA-N 0.000 description 1

- CDVAIHNNWWJFJW-UHFFFAOYSA-N 3,5-diethoxycarbonyl-1,4-dihydrocollidine Chemical compound CCOC(=O)C1=C(C)NC(C)=C(C(=O)OCC)C1C CDVAIHNNWWJFJW-UHFFFAOYSA-N 0.000 description 1

- SDXAWLJRERMRKF-UHFFFAOYSA-N 3,5-dimethyl-1h-pyrazole Chemical compound CC=1C=C(C)NN=1 SDXAWLJRERMRKF-UHFFFAOYSA-N 0.000 description 1

- YPACMOORZSDQDQ-UHFFFAOYSA-N 3-(4-aminobenzoyl)oxypropyl 4-aminobenzoate Chemical compound C1=CC(N)=CC=C1C(=O)OCCCOC(=O)C1=CC=C(N)C=C1 YPACMOORZSDQDQ-UHFFFAOYSA-N 0.000 description 1

- GNSFRPWPOGYVLO-UHFFFAOYSA-N 3-hydroxypropyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCCCO GNSFRPWPOGYVLO-UHFFFAOYSA-N 0.000 description 1

- PGSWEKYNAOWQDF-UHFFFAOYSA-N 3-methylcatechol Chemical compound CC1=CC=CC(O)=C1O PGSWEKYNAOWQDF-UHFFFAOYSA-N 0.000 description 1

- UIKUBYKUYUSRSM-UHFFFAOYSA-N 3-morpholinopropylamine Chemical compound NCCCN1CCOCC1 UIKUBYKUYUSRSM-UHFFFAOYSA-N 0.000 description 1

- RXNYJUSEXLAVNQ-UHFFFAOYSA-N 4,4'-Dihydroxybenzophenone Chemical compound C1=CC(O)=CC=C1C(=O)C1=CC=C(O)C=C1 RXNYJUSEXLAVNQ-UHFFFAOYSA-N 0.000 description 1

- YBRVSVVVWCFQMG-UHFFFAOYSA-N 4,4'-diaminodiphenylmethane Chemical compound C1=CC(N)=CC=C1CC1=CC=C(N)C=C1 YBRVSVVVWCFQMG-UHFFFAOYSA-N 0.000 description 1

- OJTHLNYBRBMCBW-UHFFFAOYSA-N 4,4'-propane-2,2-diylbis(tetrachlorophenol) Chemical compound ClC=1C(Cl)=C(O)C(Cl)=C(Cl)C=1C(C)(C)C1=C(Cl)C(Cl)=C(O)C(Cl)=C1Cl OJTHLNYBRBMCBW-UHFFFAOYSA-N 0.000 description 1

- VWGKEVWFBOUAND-UHFFFAOYSA-N 4,4'-thiodiphenol Chemical compound C1=CC(O)=CC=C1SC1=CC=C(O)C=C1 VWGKEVWFBOUAND-UHFFFAOYSA-N 0.000 description 1

- RQEOBXYYEPMCPJ-UHFFFAOYSA-N 4,6-diethyl-2-methylbenzene-1,3-diamine Chemical compound CCC1=CC(CC)=C(N)C(C)=C1N RQEOBXYYEPMCPJ-UHFFFAOYSA-N 0.000 description 1

- VXZYTPQDVJCZMK-UHFFFAOYSA-N 4-(4-hydroxycyclohexyl)oxycyclohexan-1-ol Chemical compound C1CC(O)CCC1OC1CCC(O)CC1 VXZYTPQDVJCZMK-UHFFFAOYSA-N 0.000 description 1

- SSHSENQVVJFLSM-UHFFFAOYSA-N 4-(4-hydroxycyclohexyl)sulfanylcyclohexan-1-ol Chemical class C1CC(O)CCC1SC1CCC(O)CC1 SSHSENQVVJFLSM-UHFFFAOYSA-N 0.000 description 1

- NZGQHKSLKRFZFL-UHFFFAOYSA-N 4-(4-hydroxyphenoxy)phenol Chemical compound C1=CC(O)=CC=C1OC1=CC=C(O)C=C1 NZGQHKSLKRFZFL-UHFFFAOYSA-N 0.000 description 1

- VIOMIGLBMQVNLY-UHFFFAOYSA-N 4-[(4-amino-2-chloro-3,5-diethylphenyl)methyl]-3-chloro-2,6-diethylaniline Chemical compound CCC1=C(N)C(CC)=CC(CC=2C(=C(CC)C(N)=C(CC)C=2)Cl)=C1Cl VIOMIGLBMQVNLY-UHFFFAOYSA-N 0.000 description 1

- OMHOXRVODFQGCA-UHFFFAOYSA-N 4-[(4-amino-3,5-dimethylphenyl)methyl]-2,6-dimethylaniline Chemical compound CC1=C(N)C(C)=CC(CC=2C=C(C)C(N)=C(C)C=2)=C1 OMHOXRVODFQGCA-UHFFFAOYSA-N 0.000 description 1

- QJENIOQDYXRGLF-UHFFFAOYSA-N 4-[(4-amino-3-ethyl-5-methylphenyl)methyl]-2-ethyl-6-methylaniline Chemical compound CC1=C(N)C(CC)=CC(CC=2C=C(CC)C(N)=C(C)C=2)=C1 QJENIOQDYXRGLF-UHFFFAOYSA-N 0.000 description 1

- CDBAMNGURPMUTG-UHFFFAOYSA-N 4-[2-(4-hydroxycyclohexyl)propan-2-yl]cyclohexan-1-ol Chemical compound C1CC(O)CCC1C(C)(C)C1CCC(O)CC1 CDBAMNGURPMUTG-UHFFFAOYSA-N 0.000 description 1

- OMSYGTSAFMZTAU-UHFFFAOYSA-N 4-[[4-amino-3,5-di(propan-2-yl)phenyl]methyl]-2,6-di(propan-2-yl)aniline;4-[(4-amino-3-methyl-5-propan-2-ylphenyl)methyl]-2-methyl-6-propan-2-ylaniline Chemical compound CC1=C(N)C(C(C)C)=CC(CC=2C=C(C(N)=C(C)C=2)C(C)C)=C1.CC(C)C1=C(N)C(C(C)C)=CC(CC=2C=C(C(N)=C(C(C)C)C=2)C(C)C)=C1 OMSYGTSAFMZTAU-UHFFFAOYSA-N 0.000 description 1

- ZRWNRAJCPNLYAK-UHFFFAOYSA-N 4-bromobenzamide Chemical compound NC(=O)C1=CC=C(Br)C=C1 ZRWNRAJCPNLYAK-UHFFFAOYSA-N 0.000 description 1

- YDMNKLQCJMLRAJ-UHFFFAOYSA-N 4-hydroxy-2-(prop-2-enoyloxymethyl)butanoic acid Chemical compound OCCC(C(O)=O)COC(=O)C=C YDMNKLQCJMLRAJ-UHFFFAOYSA-N 0.000 description 1

- SBVKVAIECGDBTC-UHFFFAOYSA-N 4-hydroxy-2-methylidenebutanamide Chemical compound NC(=O)C(=C)CCO SBVKVAIECGDBTC-UHFFFAOYSA-N 0.000 description 1

- SXIFAEWFOJETOA-UHFFFAOYSA-N 4-hydroxy-butyl Chemical group [CH2]CCCO SXIFAEWFOJETOA-UHFFFAOYSA-N 0.000 description 1

- NDWUBGAGUCISDV-UHFFFAOYSA-N 4-hydroxybutyl prop-2-enoate Chemical class OCCCCOC(=O)C=C NDWUBGAGUCISDV-UHFFFAOYSA-N 0.000 description 1

- AKZOLEPNYXGNEH-UHFFFAOYSA-N 4-methyl-2,6-di(propan-2-yl)benzene-1,3-diamine Chemical compound CC(C)C1=CC(C)=C(N)C(C(C)C)=C1N AKZOLEPNYXGNEH-UHFFFAOYSA-N 0.000 description 1

- OECTYKWYRCHAKR-UHFFFAOYSA-N 4-vinylcyclohexene dioxide Chemical compound C1OC1C1CC2OC2CC1 OECTYKWYRCHAKR-UHFFFAOYSA-N 0.000 description 1

- NSPMIYGKQJPBQR-UHFFFAOYSA-N 4H-1,2,4-triazole Chemical compound C=1N=CNN=1 NSPMIYGKQJPBQR-UHFFFAOYSA-N 0.000 description 1

- CDSULTPOCMWJCM-UHFFFAOYSA-N 4h-chromene-2,3-dione Chemical class C1=CC=C2OC(=O)C(=O)CC2=C1 CDSULTPOCMWJCM-UHFFFAOYSA-N 0.000 description 1

- VBGAVNKWFCSKSE-UHFFFAOYSA-N 5-(2-isocyanatoethyl)-3-(isocyanatomethyl)-2-(3-isocyanatopropyl)bicyclo[2.2.1]heptane Chemical compound C1C(CCN=C=O)C2C(CN=C=O)C(CCCN=C=O)C1C2 VBGAVNKWFCSKSE-UHFFFAOYSA-N 0.000 description 1

- YGZKBWLEGAABPL-UHFFFAOYSA-N 5-(2-isocyanatoethyl)-3-(isocyanatomethyl)-3-(3-isocyanatopropyl)bicyclo[2.2.1]heptane Chemical compound C1C(CCN=C=O)C2C(CCCN=C=O)(CN=C=O)CC1C2 YGZKBWLEGAABPL-UHFFFAOYSA-N 0.000 description 1

- OCIFJWVZZUDMRL-UHFFFAOYSA-N 6-hydroxyhexyl prop-2-enoate Chemical compound OCCCCCCOC(=O)C=C OCIFJWVZZUDMRL-UHFFFAOYSA-N 0.000 description 1

- OXQXGKNECHBVMO-UHFFFAOYSA-N 7-oxabicyclo[4.1.0]heptane-4-carboxylic acid Chemical compound C1C(C(=O)O)CCC2OC21 OXQXGKNECHBVMO-UHFFFAOYSA-N 0.000 description 1

- YPMOAQISONSSNL-UHFFFAOYSA-N 8-hydroxyoctyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OCCCCCCCCO YPMOAQISONSSNL-UHFFFAOYSA-N 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- GUBGYTABKSRVRQ-XLOQQCSPSA-N Alpha-Lactose Chemical compound O[C@@H]1[C@@H](O)[C@@H](O)[C@@H](CO)O[C@H]1O[C@@H]1[C@@H](CO)O[C@H](O)[C@H](O)[C@H]1O GUBGYTABKSRVRQ-XLOQQCSPSA-N 0.000 description 1

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 description 1

- FVKFWSHZUPJXCB-UHFFFAOYSA-N CC(CC(C)(C)C)CP(C(C(C(OC)=CC=C1)=C1OC)=O)(C(C(C(OC)=CC=C1)=C1OC)=O)OPC1=C(C(C2=C(C)C=C(C)C=C2C)=O)C(C(C2=C(C)C=C(C)C=C2C)=O)=CC=C1 Chemical compound CC(CC(C)(C)C)CP(C(C(C(OC)=CC=C1)=C1OC)=O)(C(C(C(OC)=CC=C1)=C1OC)=O)OPC1=C(C(C2=C(C)C=C(C)C=C2C)=O)C(C(C2=C(C)C=C(C)C=C2C)=O)=CC=C1 FVKFWSHZUPJXCB-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- 244000301850 Cupressus sempervirens Species 0.000 description 1

- 229920000858 Cyclodextrin Polymers 0.000 description 1

- FBPFZTCFMRRESA-KVTDHHQDSA-N D-Mannitol Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-KVTDHHQDSA-N 0.000 description 1

- 229920001353 Dextrin Polymers 0.000 description 1

- 239000004375 Dextrin Substances 0.000 description 1

- ZFIVKAOQEXOYFY-UHFFFAOYSA-N Diepoxybutane Chemical compound C1OC1C1OC1 ZFIVKAOQEXOYFY-UHFFFAOYSA-N 0.000 description 1

- VIZORQUEIQEFRT-UHFFFAOYSA-N Diethyl adipate Chemical compound CCOC(=O)CCCCC(=O)OCC VIZORQUEIQEFRT-UHFFFAOYSA-N 0.000 description 1

- 239000004386 Erythritol Substances 0.000 description 1

- UNXHWFMMPAWVPI-UHFFFAOYSA-N Erythritol Natural products OCC(O)C(O)CO UNXHWFMMPAWVPI-UHFFFAOYSA-N 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 1

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 1

- 229920002153 Hydroxypropyl cellulose Polymers 0.000 description 1

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 1

- GUBGYTABKSRVRQ-QKKXKWKRSA-N Lactose Natural products OC[C@H]1O[C@@H](O[C@H]2[C@H](O)[C@@H](O)C(O)O[C@@H]2CO)[C@H](O)[C@@H](O)[C@H]1O GUBGYTABKSRVRQ-QKKXKWKRSA-N 0.000 description 1

- 229930195725 Mannitol Natural products 0.000 description 1

- 229920003091 Methocel™ Polymers 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- ZMRNTPSLQDZXBU-UHFFFAOYSA-N N=C=O.N=C=O.C12=CC=CC=C2NC2=C1C=CC=C2CC Chemical compound N=C=O.N=C=O.C12=CC=CC=C2NC2=C1C=CC=C2CC ZMRNTPSLQDZXBU-UHFFFAOYSA-N 0.000 description 1

- TWZLXXVREXAEJX-UHFFFAOYSA-N N=C=O.N=C=O.C1=CC=C2C(C)=CC=CC2=C1 Chemical compound N=C=O.N=C=O.C1=CC=C2C(C)=CC=CC2=C1 TWZLXXVREXAEJX-UHFFFAOYSA-N 0.000 description 1

- DNNXXFFLRWCPBC-UHFFFAOYSA-N N=C=O.N=C=O.C1=CC=CC=C1 Chemical compound N=C=O.N=C=O.C1=CC=CC=C1 DNNXXFFLRWCPBC-UHFFFAOYSA-N 0.000 description 1

- OMRDSWJXRLDPBB-UHFFFAOYSA-N N=C=O.N=C=O.C1CCCCC1 Chemical compound N=C=O.N=C=O.C1CCCCC1 OMRDSWJXRLDPBB-UHFFFAOYSA-N 0.000 description 1

- ZTCFKBWDKVMLMM-UHFFFAOYSA-N N=C=O.N=C=O.C=1C=CC=CC=1C(=O)C1=CC=CC=C1 Chemical compound N=C=O.N=C=O.C=1C=CC=CC=1C(=O)C1=CC=CC=C1 ZTCFKBWDKVMLMM-UHFFFAOYSA-N 0.000 description 1

- WMTLVUCMBWBYSO-UHFFFAOYSA-N N=C=O.N=C=O.C=1C=CC=CC=1OC1=CC=CC=C1 Chemical compound N=C=O.N=C=O.C=1C=CC=CC=1OC1=CC=CC=C1 WMTLVUCMBWBYSO-UHFFFAOYSA-N 0.000 description 1

- HDONYZHVZVCMLR-UHFFFAOYSA-N N=C=O.N=C=O.CC1CCCCC1 Chemical compound N=C=O.N=C=O.CC1CCCCC1 HDONYZHVZVCMLR-UHFFFAOYSA-N 0.000 description 1

- KYIMHWNKQXQBDG-UHFFFAOYSA-N N=C=O.N=C=O.CCCCCC Chemical compound N=C=O.N=C=O.CCCCCC KYIMHWNKQXQBDG-UHFFFAOYSA-N 0.000 description 1

- QORUGOXNWQUALA-UHFFFAOYSA-N N=C=O.N=C=O.N=C=O.C1=CC=C(C(C2=CC=CC=C2)C2=CC=CC=C2)C=C1 Chemical compound N=C=O.N=C=O.N=C=O.C1=CC=C(C(C2=CC=CC=C2)C2=CC=CC=C2)C=C1 QORUGOXNWQUALA-UHFFFAOYSA-N 0.000 description 1

- JEQBFCJBVVFPGT-UHFFFAOYSA-N N=C=O.N=C=O.N=C=O.C1=CC=C(C=CC=C2)C2=C1 Chemical compound N=C=O.N=C=O.N=C=O.C1=CC=C(C=CC=C2)C2=C1 JEQBFCJBVVFPGT-UHFFFAOYSA-N 0.000 description 1

- LRNAHSCPGKWOIY-UHFFFAOYSA-N N=C=O.N=C=O.N=C=O.C1=CC=CC=C1 Chemical compound N=C=O.N=C=O.N=C=O.C1=CC=CC=C1 LRNAHSCPGKWOIY-UHFFFAOYSA-N 0.000 description 1

- RMUFWSRTIRRISK-UHFFFAOYSA-N N=C=O.OC(=O)C=C.CCOC(N)=O Chemical class N=C=O.OC(=O)C=C.CCOC(N)=O RMUFWSRTIRRISK-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- QVHMSMOUDQXMRS-UHFFFAOYSA-N PPG n4 Chemical compound CC(O)COC(C)COC(C)COC(C)CO QVHMSMOUDQXMRS-UHFFFAOYSA-N 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 1

- WTKZEGDFNFYCGP-UHFFFAOYSA-N Pyrazole Chemical compound C=1C=NNC=1 WTKZEGDFNFYCGP-UHFFFAOYSA-N 0.000 description 1

- KAESVJOAVNADME-UHFFFAOYSA-N Pyrrole Chemical class C=1C=CNC=1 KAESVJOAVNADME-UHFFFAOYSA-N 0.000 description 1

- 108010039491 Ricin Proteins 0.000 description 1

- 239000004902 Softening Agent Substances 0.000 description 1

- 229920002125 Sokalan® Polymers 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- UWHCKJMYHZGTIT-UHFFFAOYSA-N Tetraethylene glycol, Natural products OCCOCCOCCOCCO UWHCKJMYHZGTIT-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 239000007983 Tris buffer Substances 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- ORLQHILJRHBSAY-UHFFFAOYSA-N [1-(hydroxymethyl)cyclohexyl]methanol Chemical compound OCC1(CO)CCCCC1 ORLQHILJRHBSAY-UHFFFAOYSA-N 0.000 description 1

- ISKQADXMHQSTHK-UHFFFAOYSA-N [4-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=C(CN)C=C1 ISKQADXMHQSTHK-UHFFFAOYSA-N 0.000 description 1

- GUCYFKSBFREPBC-UHFFFAOYSA-N [phenyl-(2,4,6-trimethylbenzoyl)phosphoryl]-(2,4,6-trimethylphenyl)methanone Chemical compound CC1=CC(C)=CC(C)=C1C(=O)P(=O)(C=1C=CC=CC=1)C(=O)C1=C(C)C=C(C)C=C1C GUCYFKSBFREPBC-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 125000003545 alkoxy group Chemical group 0.000 description 1

- 150000004996 alkyl benzenes Chemical class 0.000 description 1

- 150000005215 alkyl ethers Chemical class 0.000 description 1

- 230000029936 alkylation Effects 0.000 description 1

- 238000005804 alkylation reaction Methods 0.000 description 1

- 239000002280 amphoteric surfactant Substances 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- XKRFYHLGVUSROY-UHFFFAOYSA-N argon Substances [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- 150000008366 benzophenones Chemical class 0.000 description 1

- 239000012964 benzotriazole Substances 0.000 description 1

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 1

- 230000001588 bifunctional effect Effects 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- NSKYMLWGJWRTQE-UHFFFAOYSA-N bis(2-isocyanatoethyl) benzene-1,2-dicarboxylate Chemical compound O=C=NCCOC(=O)C1=CC=CC=C1C(=O)OCCN=C=O NSKYMLWGJWRTQE-UHFFFAOYSA-N 0.000 description 1

- BEMYGMNGZLBNNB-UHFFFAOYSA-N bis(2-methyl-2-thiophen-2-ylmorpholin-4-yl)methanone Chemical class C1COC(C)(C=2SC=CC=2)CN1C(=O)N(C1)CCOC1(C)C1=CC=CS1 BEMYGMNGZLBNNB-UHFFFAOYSA-N 0.000 description 1

- MQDJYUACMFCOFT-UHFFFAOYSA-N bis[2-(1-hydroxycyclohexyl)phenyl]methanone Chemical compound C=1C=CC=C(C(=O)C=2C(=CC=CC=2)C2(O)CCCCC2)C=1C1(O)CCCCC1 MQDJYUACMFCOFT-UHFFFAOYSA-N 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- XUCHXOAWJMEFLF-UHFFFAOYSA-N bisphenol F diglycidyl ether Chemical compound C1OC1COC(C=C1)=CC=C1CC(C=C1)=CC=C1OCC1CO1 XUCHXOAWJMEFLF-UHFFFAOYSA-N 0.000 description 1

- OHJMTUPIZMNBFR-UHFFFAOYSA-N biuret Chemical compound NC(=O)NC(N)=O OHJMTUPIZMNBFR-UHFFFAOYSA-N 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 150000001634 bornane-2,3-dione derivatives Chemical class 0.000 description 1

- CDQSJQSWAWPGKG-UHFFFAOYSA-N butane-1,1-diol Chemical compound CCCC(O)O CDQSJQSWAWPGKG-UHFFFAOYSA-N 0.000 description 1

- IAQRGUVFOMOMEM-UHFFFAOYSA-N butene Natural products CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 1

- 150000001718 carbodiimides Chemical class 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- HDFRDWFLWVCOGP-UHFFFAOYSA-N carbonothioic O,S-acid Chemical compound OC(S)=O HDFRDWFLWVCOGP-UHFFFAOYSA-N 0.000 description 1

- 150000007942 carboxylates Chemical class 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000006184 cosolvent Substances 0.000 description 1

- 239000003431 cross linking reagent Substances 0.000 description 1

- FNTHQRXVZDCWSP-UHFFFAOYSA-N cyclohexane-1,1,2-triol Chemical compound OC1CCCCC1(O)O FNTHQRXVZDCWSP-UHFFFAOYSA-N 0.000 description 1

- PDXRQENMIVHKPI-UHFFFAOYSA-N cyclohexane-1,1-diol Chemical compound OC1(O)CCCCC1 PDXRQENMIVHKPI-UHFFFAOYSA-N 0.000 description 1

- HKLVLHWMVMPJPS-UHFFFAOYSA-N cyclohexane-1,4-diol;methane Chemical compound C.OC1CCC(O)CC1.OC1CCC(O)CC1 HKLVLHWMVMPJPS-UHFFFAOYSA-N 0.000 description 1

- UYDJAHJCGZTTHB-UHFFFAOYSA-N cyclopentane-1,1-diol Chemical compound OC1(O)CCCC1 UYDJAHJCGZTTHB-UHFFFAOYSA-N 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 235000019425 dextrin Nutrition 0.000 description 1

- 239000012973 diazabicyclooctane Substances 0.000 description 1

- WCRDXYSYPCEIAK-UHFFFAOYSA-N dibutylstannane Chemical compound CCCC[SnH2]CCCC WCRDXYSYPCEIAK-UHFFFAOYSA-N 0.000 description 1

- 125000003963 dichloro group Chemical group Cl* 0.000 description 1

- 150000005690 diesters Chemical class 0.000 description 1

- 238000006471 dimerization reaction Methods 0.000 description 1

- SDTDHTCWRNVNAJ-UHFFFAOYSA-L dimethyltin(2+);diacetate Chemical compound CC(=O)O[Sn](C)(C)OC(C)=O SDTDHTCWRNVNAJ-UHFFFAOYSA-L 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- JBKVHLHDHHXQEQ-UHFFFAOYSA-N epsilon-caprolactam Chemical compound O=C1CCCCCN1 JBKVHLHDHHXQEQ-UHFFFAOYSA-N 0.000 description 1

- UNXHWFMMPAWVPI-ZXZARUISSA-N erythritol Chemical compound OC[C@H](O)[C@H](O)CO UNXHWFMMPAWVPI-ZXZARUISSA-N 0.000 description 1

- 235000019414 erythritol Nutrition 0.000 description 1

- 229940009714 erythritol Drugs 0.000 description 1

- MKVYSRNJLWTVIK-UHFFFAOYSA-N ethyl carbamate;2-methylprop-2-enoic acid Chemical compound CCOC(N)=O.CC(=C)C(O)=O.CC(=C)C(O)=O MKVYSRNJLWTVIK-UHFFFAOYSA-N 0.000 description 1

- JZMPIUODFXBXSC-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.OC(=O)C=C.CCOC(N)=O JZMPIUODFXBXSC-UHFFFAOYSA-N 0.000 description 1

- 238000011066 ex-situ storage Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 239000006261 foam material Substances 0.000 description 1

- 239000003205 fragrance Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 150000004676 glycans Chemical class 0.000 description 1

- 125000003055 glycidyl group Chemical group C(C1CO1)* 0.000 description 1

- 230000026030 halogenation Effects 0.000 description 1

- 238000005658 halogenation reaction Methods 0.000 description 1

- 238000013038 hand mixing Methods 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 239000000017 hydrogel Substances 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 235000010977 hydroxypropyl cellulose Nutrition 0.000 description 1

- 238000010191 image analysis Methods 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000000976 ink Substances 0.000 description 1

- 125000001261 isocyanato group Chemical group *N=C=O 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000008101 lactose Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000000594 mannitol Substances 0.000 description 1

- 235000010355 mannitol Nutrition 0.000 description 1

- 239000008204 material by function Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- FQPSGWSUVKBHSU-UHFFFAOYSA-N methacrylamide Chemical class CC(=C)C(N)=O FQPSGWSUVKBHSU-UHFFFAOYSA-N 0.000 description 1

- 150000004702 methyl esters Chemical class 0.000 description 1

- UAEPNZWRGJTJPN-UHFFFAOYSA-N methylcyclohexane Chemical compound CC1CCCCC1 UAEPNZWRGJTJPN-UHFFFAOYSA-N 0.000 description 1

- 125000002816 methylsulfanyl group Chemical group [H]C([H])([H])S[*] 0.000 description 1

- 239000003094 microcapsule Substances 0.000 description 1

- 150000002780 morpholines Chemical class 0.000 description 1

- WHIVNJATOVLWBW-UHFFFAOYSA-N n-butan-2-ylidenehydroxylamine Chemical compound CCC(C)=NO WHIVNJATOVLWBW-UHFFFAOYSA-N 0.000 description 1

- 238000006396 nitration reaction Methods 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- CQRYARSYNCAZFO-UHFFFAOYSA-N o-hydroxybenzyl alcohol Natural products OCC1=CC=CC=C1O CQRYARSYNCAZFO-UHFFFAOYSA-N 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N octane Chemical compound CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 150000002902 organometallic compounds Chemical class 0.000 description 1

- RZFODFPMOHAYIR-UHFFFAOYSA-N oxepan-2-one;prop-2-enoic acid Chemical compound OC(=O)C=C.O=C1CCCCCO1 RZFODFPMOHAYIR-UHFFFAOYSA-N 0.000 description 1

- AUONHKJOIZSQGR-UHFFFAOYSA-N oxophosphane Chemical compound P=O AUONHKJOIZSQGR-UHFFFAOYSA-N 0.000 description 1

- BVJSUAQZOZWCKN-UHFFFAOYSA-N p-hydroxybenzyl alcohol Chemical compound OCC1=CC=C(O)C=C1 BVJSUAQZOZWCKN-UHFFFAOYSA-N 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- FCJSHPDYVMKCHI-UHFFFAOYSA-N phenyl benzoate Chemical class C=1C=CC=CC=1C(=O)OC1=CC=CC=C1 FCJSHPDYVMKCHI-UHFFFAOYSA-N 0.000 description 1

- PWGIEBRSWMQVCO-UHFFFAOYSA-N phosphono prop-2-enoate Chemical class OP(O)(=O)OC(=O)C=C PWGIEBRSWMQVCO-UHFFFAOYSA-N 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 239000004584 polyacrylic acid Substances 0.000 description 1

- 229920005906 polyester polyol Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 229920002959 polymer blend Polymers 0.000 description 1

- 229920000056 polyoxyethylene ether Polymers 0.000 description 1

- 229920006324 polyoxymethylene Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920001282 polysaccharide Polymers 0.000 description 1

- 239000005017 polysaccharide Substances 0.000 description 1

- 229920000166 polytrimethylene carbonate Polymers 0.000 description 1

- 229920006264 polyurethane film Polymers 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 229920002620 polyvinyl fluoride Polymers 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 238000004382 potting Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 125000002924 primary amino group Chemical group [H]N([H])* 0.000 description 1

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 230000004224 protection Effects 0.000 description 1

- 108090000623 proteins and genes Proteins 0.000 description 1

- 102000004169 proteins and genes Human genes 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- WQGWDDDVZFFDIG-UHFFFAOYSA-N pyrogallol Chemical compound OC1=CC=CC(O)=C1O WQGWDDDVZFFDIG-UHFFFAOYSA-N 0.000 description 1

- HNJBEVLQSNELDL-UHFFFAOYSA-N pyrrolidin-2-one Chemical compound O=C1CCCN1 HNJBEVLQSNELDL-UHFFFAOYSA-N 0.000 description 1

- 238000003847 radiation curing Methods 0.000 description 1

- 238000010526 radical polymerization reaction Methods 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- HFHDHCJBZVLPGP-UHFFFAOYSA-N schardinger α-dextrin Chemical compound O1C(C(C2O)O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC(C(O)C2O)C(CO)OC2OC(C(C2O)O)C(CO)OC2OC2C(O)C(O)C1OC2CO HFHDHCJBZVLPGP-UHFFFAOYSA-N 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 125000005504 styryl group Chemical group 0.000 description 1

- 235000000346 sugar Nutrition 0.000 description 1

- 150000008163 sugars Chemical class 0.000 description 1

- PXQLVRUNWNTZOS-UHFFFAOYSA-N sulfanyl Chemical class [SH] PXQLVRUNWNTZOS-UHFFFAOYSA-N 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 229920003051 synthetic elastomer Polymers 0.000 description 1

- 239000005061 synthetic rubber Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 125000003396 thiol group Chemical group [H]S* 0.000 description 1

- XLAIWHIOIFKLEO-OWOJBTEDSA-N trans-stilbene-4,4'-diol Chemical compound C1=CC(O)=CC=C1\C=C\C1=CC=C(O)C=C1 XLAIWHIOIFKLEO-OWOJBTEDSA-N 0.000 description 1

- 238000005829 trimerization reaction Methods 0.000 description 1

- AVWRKZWQTYIKIY-UHFFFAOYSA-N urea-1-carboxylic acid Chemical compound NC(=O)NC(O)=O AVWRKZWQTYIKIY-UHFFFAOYSA-N 0.000 description 1

- 229940042596 viscoat Drugs 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 229910052724 xenon Inorganic materials 0.000 description 1

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 1

- ZPEJZWGMHAKWNL-UHFFFAOYSA-L zinc;oxalate Chemical compound [Zn+2].[O-]C(=O)C([O-])=O ZPEJZWGMHAKWNL-UHFFFAOYSA-L 0.000 description 1

- 239000002888 zwitterionic surfactant Substances 0.000 description 1

- 239000004711 α-olefin Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/02—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent

- B24D3/20—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially organic

- B24D3/28—Resins or natural or synthetic macromolecular compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/34—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties

- B24D3/342—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties incorporated in the bonding agent

- B24D3/344—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties incorporated in the bonding agent the bonding agent being organic

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Polishing Bodies And Polishing Tools (AREA)

- Polyurethanes Or Polyureas (AREA)

Description

(関連出願の相互参照)

本出願は、2009年12月22日に出願された米国特許仮出願第61/288,982号、及び2010年12月13日に出願された同第61/422,442号の利益を主張し、これらの開示内容は、参照によりその全体が本明細書に組み込まれる。

(Cross-reference of related applications)

This application claims the benefit of US provisional application 61 / 288,982 filed on December 22, 2009 and 61 / 422,442 filed on December 13, 2010. The disclosures of which are incorporated herein by reference in their entirety.

半導体デバイス及び集積回路の製造中、シリコンウェハは一連の沈着及びエッチング工程を経て繰り返しプロセスされて、重複する材料の層とデバイスの構造物を形成する。ウェハ表面にわたる高い均一性の、擦れ痕又は凹(ディッシングとして知られる)のない平滑なウェハ表面を得ることを目的として、沈着及びエッチング工程後に残っている表面の不規則性(出っ張り、不均等な高さ、へこみ、溝等)を取り除くために、化学機械的平坦化(CMP)として知られる研磨技法を使用する場合がある。 During the manufacture of semiconductor devices and integrated circuits, silicon wafers are iteratively processed through a series of deposition and etching steps to form overlapping material layers and device structures. In order to obtain a smooth wafer surface with high uniformity across the wafer surface, without scratches or dents (known as dishing), surface irregularities (protruding, non-uniform) remaining after the deposition and etching steps A polishing technique known as chemical mechanical planarization (CMP) may be used to remove height, dents, grooves, etc.).

典型的なCMP研磨プロセスでは、典型的には水中に研磨粒子があるスラリーが存在する加工液及び/又はエッチング化学(an etching chemistry)の存在下で、ウェハのような基材を研磨パッドに対して押し当てて相対的に移動する。研磨スラリーと共に使用される様々なCMP研磨パッドは、例えば、米国特許第5,257,478号(Hydeら);同第5,921,855号(Osterheldら);同第6,126,532号(Sevillaら);同第6,899,598号(Prasad);及び同第7,267,610号(Elmufdiら)に開示されている。また、固定された研磨用の研磨パッドも知られており、米国特許第6,908,366号(Gagliardi)に例示されているものでは、多くの場合、研磨粒子は、正確に形作られた粒子複合体の形状でパッド表面から延びてパッドの表面全体に固定される。最近、圧縮性下層から延びる多数の研磨要素を有する研磨パッドが国際特許出願公開第WO/2006057714号(Bajaj)に記載された。 In a typical CMP polishing process, a substrate, such as a wafer, is exposed to a polishing pad in the presence of a processing liquid and / or an etching chemistry that typically has a slurry of abrasive particles in water. Press and move relatively. Various CMP polishing pads used with polishing slurries are described, for example, in U.S. Pat. Nos. 5,257,478 (Hyde et al.); 5,921,855 (Osterheld et al.); 6,126,532. (Sevilla et al.); 6,899,598 (Prasad); and 7,267,610 (Elmufdi et al.). Fixed polishing pads are also known, and those exemplified in U.S. Pat. No. 6,908,366 (Gagliadi) often have abrasive particles that are precisely shaped particles. It extends from the pad surface in the form of a composite and is secured to the entire surface of the pad. Recently, a polishing pad having a number of polishing elements extending from a compressible underlayer has been described in International Patent Application Publication No. WO / 2006605714 (Bajaj).

多様な種類の研磨パッドが既知であり使用されているが、当該技術分野はなお、比較的大きい直径のダイが使用されているCMPプロセス、あるいは比較的高いレベルのウェハ表面平坦性及び均一性が要求されるCMPプロセスにおいては特に、新しい及び改良されたCMP用研磨パッドを求めている。 Although various types of polishing pads are known and used, the art still has a CMP process in which relatively large diameter dies are used, or a relatively high level of wafer surface flatness and uniformity. Particularly in the required CMP process, there is a need for new and improved CMP polishing pads.

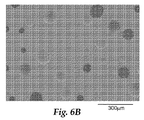

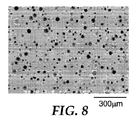

本開示は、熱硬化された成分と放射線硬化された成分とを有する研磨層を備えた多孔質研磨パッドと、そのような研磨パッドの製造方法と、を提供する。ポリマー粒子の使用により、研磨層中に孔が組み込まれる。本明細書に開示する多孔質研磨パッド中の孔は、概してより低い孔径不均一性と、従来の熱硬化された研磨パッドの孔よりも小さい孔径と、を有する独立気泡孔である。孔径及び孔の分布の制御は、例えば、研磨パッドの研磨性能において有利であり得る。 The present disclosure provides a porous polishing pad comprising a polishing layer having a thermally cured component and a radiation cured component, and a method for manufacturing such a polishing pad. Through the use of polymer particles, pores are incorporated into the polishing layer. The pores in the porous polishing pad disclosed herein are closed cell pores that generally have lower pore size non-uniformities and pore sizes that are smaller than those of conventional heat-cured polishing pads. Control of pore size and pore distribution can be advantageous, for example, in polishing performance of the polishing pad.

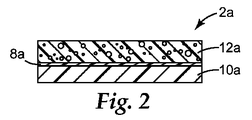

1つの態様において、本開示は研磨パッドを提供し、研磨パッドは、

対向する第1の面及び第2の面を有する柔軟層と、

柔軟層の第1の面上に配置された多孔質研磨層と、を備え、多孔質研磨層は、

熱硬化成分と放射性硬化成分とを含む架橋網状組織であって、放射性硬化成分と熱硬化成分とが架橋網状組織中で共有結合されている、架橋網状組織と、

架橋網状組織中に分散されたポリマー粒子と、

架橋網状組織中に分散された独立気泡孔と、を含む。いくつかの実施形態では、研磨パッドは、柔軟層と多孔質研磨層との間に介在する支持層を更に備える。

In one aspect, the present disclosure provides a polishing pad, the polishing pad comprising

A flexible layer having opposing first and second surfaces;

A porous polishing layer disposed on the first surface of the flexible layer, the porous polishing layer comprising:

A crosslinked network comprising a thermosetting component and a radiation curable component, wherein the radiation curable component and the thermosetting component are covalently bonded in the crosslinked network; and

Polymer particles dispersed in a crosslinked network;

Closed cell pores dispersed in the crosslinked network. In some embodiments, the polishing pad further comprises a support layer interposed between the flexible layer and the porous polishing layer.

別の態様では、本開示は、研磨パッドの製造方法を提供し、方法は、

熱硬化性樹脂組成物、放射線硬化性樹脂組成物、及びポリマー粒子を含む組成物を提供する工程と、

組成物中に孔を形成する工程と、

組成物を支持層上に配置する工程と、

組成物を放射線に暴露して、放射線硬化性樹脂組成物を少なくとも部分的に硬化させ、組成物を加熱して、熱硬化性樹脂組成物を少なくとも部分的に硬化させることにより、支持層上に多孔質研磨層を形成する工程と、を含む。いくつかの実施形態では、本方法は、多孔質研磨層の反対側の支持層表面に柔軟層を接着結合する工程を更に含む。

In another aspect, the present disclosure provides a method of manufacturing a polishing pad, the method comprising:

Providing a thermosetting resin composition, a radiation curable resin composition, and a composition comprising polymer particles;

Forming pores in the composition; and

Placing the composition on a support layer;

By exposing the composition to radiation to at least partially cure the radiation curable resin composition and heating the composition to at least partially cure the thermosetting resin composition on the support layer Forming a porous polishing layer. In some embodiments, the method further comprises adhesively bonding a flexible layer to the support layer surface opposite the porous polishing layer.

更なる態様において、本開示は研磨方法を提供し、方法は、

基材表面を、本開示による研磨パッドの多孔質研磨層と接触させる工程と、

研磨パッドを基材に対して相対的に移動して、基材の表面を擦り減らす工程と、を含む。

In a further aspect, the present disclosure provides a polishing method comprising:

Contacting the substrate surface with a porous polishing layer of a polishing pad according to the present disclosure;

Moving the polishing pad relative to the substrate to reduce the surface of the substrate.

本開示による研磨パッドの代表的な実施形態は、多様な研磨用途にそれらを使用することを可能にする多様な特徴及び特性を有する。いくつかの実施形態では、本開示の研磨パッドは、集積回路及び半導体デバイスの製造に使用されるウェハの化学機械的平坦化(CMP)に特に好適である場合がある。いくつかの実施形態では、本開示に記載される研磨パッドは、以下の利点のいくつか又は全てを提供し得る。 Exemplary embodiments of polishing pads according to the present disclosure have a variety of features and characteristics that allow them to be used in a variety of polishing applications. In some embodiments, the polishing pads of the present disclosure may be particularly suitable for chemical mechanical planarization (CMP) of wafers used in the manufacture of integrated circuits and semiconductor devices. In some embodiments, the polishing pad described in this disclosure may provide some or all of the following advantages.

例えば、いくつかの実施形態では、本開示による研磨パッドは、CMPプロセスで使用される加工液をパッドの研磨表面と基材の被研磨表面との間の境界面に保持することを改善するように作用することによって、増強研磨における加工液の効果を改善することができる。別の代表的な実施形態では、本開示による研磨パッドは、研磨中のウェハ表面のディッシング及び/又はエッジ侵食を低減又は除去することができる。いくつかの代表的な実施形態では、本開示による研磨パッドをCMPプロセスに使用することは、ウェハ内部の研磨均一性の向上、研磨後のウェハ表面の平坦性の向上、ウェハからのエッジダイ収率の向上、並びにCMPプロセス運転条件及び一貫性の向上をもたらすことができる。更なる実施形態では、本開示による研磨パッドの使用は、より大きい直径のウェハの加工を可能にする一方で、高いチップ収率を得るために必要な度合いの表面均一性を維持すること、又はウェハ表面の研磨均一性を維持するためにパッド表面のコンディショニングが必要になる前により多くのウェハを加工すること、又はパッドコンディショナのプロセス時間及び磨耗を減らすこと、を可能にすることができる。 For example, in some embodiments, a polishing pad according to the present disclosure improves retention of a working fluid used in a CMP process at the interface between the pad polishing surface and the substrate polished surface. By acting on, it is possible to improve the effect of the processing liquid in the enhanced polishing. In another exemplary embodiment, a polishing pad according to the present disclosure can reduce or eliminate dishing and / or edge erosion of the wafer surface during polishing. In some exemplary embodiments, using a polishing pad according to the present disclosure in a CMP process may improve polishing uniformity within the wafer, improve wafer surface flatness after polishing, edge die yield from the wafer. As well as improved CMP process operating conditions and consistency. In a further embodiment, the use of a polishing pad according to the present disclosure allows processing of larger diameter wafers while maintaining the degree of surface uniformity necessary to obtain a high chip yield, or It may be possible to process more wafers before pad surface conditioning is required to maintain polishing uniformity on the wafer surface, or to reduce the process time and wear of the pad conditioner.

本開示では、

「孔径の不均一性」とは、孔径の平均の標準偏差を平均孔径により除算し、100を乗算したものを指す。

In this disclosure,

“Pore diameter non-uniformity” refers to the average standard deviation of the pore diameters divided by the average pore diameter and multiplied by 100.

用語「ポリウレタン」は、2つ以上のウレタン結合(−NH−C(O)−O−)、尿素結合(−NH−C(O)−NH−又は−NH−C(O)−N(R)−、式中、Rは水素、脂肪族、環式脂肪族、又は芳香族基であってもよい)、ビウレット、アロファネート、ウレトジオン、又はイソシアヌレート結合を任意の組み合わせで有するポリマーを指す。 The term “polyurethane” refers to two or more urethane bonds (—NH—C (O) —O—), urea bonds (—NH—C (O) —NH— or —NH—C (O) —N (R )-, Where R may be hydrogen, aliphatic, cycloaliphatic, or aromatic groups), biuret, allophanate, uretdione, or a polymer having an isocyanurate bond in any combination.

用語「(メタ)アクリレート」は、アクリレート類及びメタクリレート類を指し、これらはウレタンアクリレート類、メタクリレート類、及びアクリレート類とメタクリレート類との組み合わせを含むことができる。 The term “(meth) acrylate” refers to acrylates and methacrylates, which can include urethane acrylates, methacrylates, and combinations of acrylates and methacrylates.

用語「高分子」は、低相対分子量の分子から誘導される複数の繰り返し単位を含む構造を有する分子を指す。用語「高分子」は、「オリゴマー」を含む。 The term “polymer” refers to a molecule having a structure comprising a plurality of repeating units derived from a molecule of low relative molecular weight. The term “polymer” includes “oligomers”.

「a」、「an」、及び「the」等の用語は、1つの実体のみを指すことを意図するものではなく、具体例を例示のために用いることができる一般分類を含む。用語「a」、「an」、及び「the」は、用語「少なくとも1つ」と同じ意味で使用される。 Terms such as “a”, “an”, and “the” are not intended to refer to only one entity, but include a general classification that can be used for illustration purposes. The terms “a”, “an”, and “the” are used interchangeably with the term “at least one”.

品目リストがその後に続くフレーズ「〜のうちの少なくとも1つ」及び「〜のうちの少なくとも1つを含む」は、リスト内の品目のいずれか1つ及びリスト内の2つ以上の品目の任意の組み合わせを指す。 The phrases “at least one of” and “comprising at least one of” are followed by any one of the items in the list and two or more items in the list. Refers to a combination of

全ての数値範囲は、特に明記しない限り、その端点と、端点間の非整数値を含む。 All numerical ranges include the endpoints and non-integer values between the endpoints unless otherwise specified.

本開示の代表的な実施形態の種々の態様及び利点の概要がまとめられてきた。前述の課題を解決するための手段は、本開示の例示されたそれぞれの実施形態又は全ての実施を記載するものではない。下記の図及び発明を実施するための形態では、本開示のいくつかの実施形態が更に詳細に例示されている。 A summary of various aspects and advantages of exemplary embodiments of the present disclosure has been compiled. The above summary is not intended to describe each illustrated embodiment or every implementation of the present disclosure. In the following figures and detailed description, several embodiments of the present disclosure are illustrated in more detail.

本開示の代表的な実施形態を添付の図面を参照して更に説明する。