JP5391670B2 - Manufacturing method of fine structure - Google Patents

Manufacturing method of fine structure Download PDFInfo

- Publication number

- JP5391670B2 JP5391670B2 JP2008306721A JP2008306721A JP5391670B2 JP 5391670 B2 JP5391670 B2 JP 5391670B2 JP 2008306721 A JP2008306721 A JP 2008306721A JP 2008306721 A JP2008306721 A JP 2008306721A JP 5391670 B2 JP5391670 B2 JP 5391670B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- substrate

- photosensitive film

- manufacturing

- convex portions

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Diffracting Gratings Or Hologram Optical Elements (AREA)

- Surface Treatment Of Optical Elements (AREA)

Description

本発明は、微細な構造を有する素子(例えば、光学素子)の製造技術に関する。 The present invention relates to a technique for manufacturing an element (for example, an optical element) having a fine structure.

表面に設けられた凹凸構造により入射光に対して回折作用を与える回折光学素子が知られている。本願出願人は、このような回折光学素子に対し、前述の凹凸構造よりも更に微小な凸部を形成することによって、回折光学素子に入射光の反射を防止する機能を付加することを検討している。また、本願出願人は、前述の回折光学素子に対し、前述の凹凸よりも更に微小なストライプ状の凸部(ワイヤーグリッド)を形成することによって、回折光学素子に偏光分離機能を付加することも検討している。このように、回折機能のための凹凸構造と、反射防止機能又は偏光分離機能のための微小な凸部とを重畳した回折光学素子が実現されると、その応用範囲は大きく広がる。 2. Description of the Related Art A diffractive optical element that gives a diffractive action to incident light by an uneven structure provided on the surface is known. The applicant of the present application considered adding a function for preventing reflection of incident light to such a diffractive optical element by forming a convex portion that is even smaller than the above-described concavo-convex structure. ing. In addition, the applicant of the present application may add a polarization separation function to the diffractive optical element by forming a stripe-shaped convex portion (wire grid) that is finer than the concavo-convex part of the diffractive optical element. Are considering. As described above, when a diffractive optical element in which a concavo-convex structure for a diffractive function and a minute convex part for an antireflection function or a polarization separation function are superimposed is realized, the application range is greatly expanded.

上述した反射防止機能又は偏光分離機能を担う微小な凸部の形成には、多くの場合、感光膜を用いたフォトリソグラフィ技術が採用される。この場合、基板上の凹凸構造を覆う感光膜が設けられ、この感光膜を露光、現像することによって微小なパターンのマスクが形成される。そして、このマスクを用いてエッチングを行うことにより、微小な凸部が形成される。しかしながら、従来から周知の手法(例えば、スピンコート、スプレーコート)を採用して感光膜を形成した場合、下部の凹凸構造に影響され、感光膜の表面が平坦にならない場合が多い。これは、凹凸構造の凹部に感光膜の材料液が溜まってしまうことが主な要因と考えられる。このため、凹凸構造とこの上に重畳された微小な凸部を有する微細構造体を良好に形成することは難しかった。このような課題は、回折光学素子の製造時に限られるものではなく、同様な構造を有する微細構造体の製造一般に共通するものでもある。また、何らかの機能を意図した凹凸構造上に更なる微小凸部を形成する場合に限らず、単に平坦性の低い基板上へ微小な凸部を形成したい場合においても同様の技術的課題を生じ得る。 In many cases, a photolithographic technique using a photosensitive film is employed to form the minute projections that bear the antireflection function or the polarization separation function. In this case, a photosensitive film is provided to cover the concavo-convex structure on the substrate, and a fine pattern mask is formed by exposing and developing the photosensitive film. Then, by performing etching using this mask, minute convex portions are formed. However, when a photosensitive film is formed by employing a conventionally well-known method (for example, spin coating or spray coating), the surface of the photosensitive film is often not flat due to the influence of the concavo-convex structure below. This is considered to be due to the fact that the material solution of the photosensitive film accumulates in the concave portion of the concave-convex structure. For this reason, it has been difficult to satisfactorily form a microstructure having a concavo-convex structure and a minute convex portion superimposed thereon. Such a problem is not limited to the manufacturing of the diffractive optical element, but is common to the manufacturing of a fine structure having a similar structure. Further, the same technical problem may be caused not only when a further minute convex portion is formed on the concavo-convex structure intended for some function but also when a minute convex portion is simply formed on a substrate having low flatness. .

なお、本願に関連する先行技術文献としては、例えば特表2002−520677号公報(特許文献1)が挙げられる。しかし、この特許文献1には、凹凸構造に重畳して微小な凸部を有する微細構造体の一例が開示されているがその製造方法については十分な開示ないしは示唆がなく、上記した技術的課題を解決するには至っていない。

In addition, as a prior art document relevant to this application, the Japanese translations of PCT publication No. 2002-520777 (patent document 1) is mentioned, for example. However, although this

本発明に係る具体的態様は、平坦性の低い面に微小な凸部が形成されてなる微細構造体を良好に製造し得る製造技術を提供することを一つの目的とする。 A specific aspect of the present invention has an object to provide a manufacturing technique that can satisfactorily manufacture a fine structure in which a minute convex portion is formed on a surface having low flatness.

本発明に係る第1の態様の微細構造体の製造方法は、少なくとも一面に複数の凸部を有する基板と、当該基板の一面に設けられた、前記複数の凸部の各々よりも小さい複数の微小凸部と、を備える微細構造体の製造方法であって、(a)前記基板上に設けられた前記複数の凸部の上に感光膜を形成すること、(b)前記感光膜の上に液体を配置すること、(c)前記液体を挟んで、透明基板を前記基板と対向配置すること、(d)レーザービームを用いて干渉光を発生させ、当該干渉光を前記透明基板及び前記液体を介して前記感光膜に照射すること、(e)前記液体及び前記透明基板を排した後に、前記感光膜を現像すること、(f)前記(e)によって形成された感光膜パターンをマスクとして用いて、前記基板をエッチングすること、を含み、前記(c)において、回折格子を備えた平行平板を用い、前記平行平板を前記回折格子が設けられた面が前記液体に対して反対側となるように前記液体の上に配置し、前記(d)において、単数の前記レーザービームを前記回折格子に入射させることによって前記干渉光を発生させ、前記(b)における前記液体の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、ことを特徴とする。

The manufacturing method of the fine structure according to the first aspect of the present invention includes a substrate having a plurality of projections on at least one surface, and a plurality of projections smaller than each of the plurality of projections provided on one surface of the substrate. A microstructure having a microprojection, comprising: (a) forming a photosensitive film on the plurality of convex portions provided on the substrate; and (b) over the photosensitive film. (C) disposing the transparent substrate opposite to the substrate with the liquid sandwiched therebetween, (d) generating interference light using a laser beam, and transmitting the interference light to the transparent substrate and the substrate Irradiating the photosensitive film through a liquid; (e) developing the photosensitive film after removing the liquid and the transparent substrate; and (f) masking the photosensitive film pattern formed in (e). Etching the substrate, using as Wherein, in the (c), using a parallel plate having a diffraction grating, wherein the diffraction grating parallel plate is provided face disposed on the liquid so that the opposite side with respect to the liquid, In (d), the interference light is generated by causing a single laser beam to enter the diffraction grating, and the refractive index of the liquid in (b) is greater than 1 and equal to the refractive index of the photosensitive film. Or a lower value.

上述した第1の態様の製造方法における(d)において、複数のレーザービームを交叉させることによって干渉光を発生させることができる。また、(c)において、回折格子を備えた透明基板を用い、(d)において、単数のレーザービームを回折格子に入射させることによって干渉光を発生させてもよい。

In (d) in the manufacturing method of the first aspect described above, interference light can be generated by crossing a plurality of laser beams. In (c), a transparent substrate provided with a diffraction grating may be used, and in (d), interference light may be generated by causing a single laser beam to enter the diffraction grating.

また、上述した第1の態様の製造方法における(c)において、平行平板に開口部を有する遮光層を形成することができる。このとき、(c)において、開口部を複数形成し、(d)において、平行平板の上に開口部を個々に露出させる遮蔽板を順次配置して複数の領域に干渉光を照射することができる。また、(c)において、開口部を単数形成し、(d)において、平行平板を移動させて複数の領域に干渉光を照射してもよい。 Moreover, in (c) in the manufacturing method of the 1st aspect mentioned above, the light shielding layer which has an opening part in a parallel plate can be formed. At this time, in (c), a plurality of openings are formed, and in (d), a shielding plate that individually exposes the openings is arranged on the parallel plate to irradiate the plurality of regions with interference light. it can. In (c), a single opening may be formed, and in (d), the parallel plate may be moved to irradiate a plurality of regions with interference light.

本発明に係る第2の態様の微細構造体の製造方法は、少なくとも一面に複数の凸部を有する基板と、当該基板の一面に設けられた、前記複数の凸部の各々よりも小さい複数の微小凸部と、を備える微細構造体の製造方法であって、(a)前記基板上に設けられた前記複数の凸部の上に感光膜を形成すること、(b)前記感光膜の上に水溶性膜を形成すること、(c)レーザービームを用いて干渉光を発生させ、当該干渉光を前記水溶性膜を介して前記感光膜に照射すること、(d)前記感光膜を現像すること、(e)前記(d)によって形成された感光膜パターンをマスクとして用いて、前記基板をエッチングすること、を含み、前記(b)において、前記水溶性膜の前記レーザービームの入射側に回折格子を備えた平行平板を配置し、前記(c)において、前記回折格子により単数の前記レーザービームを回折させることで前記干渉光を発生させ、前記(b)における前記水溶性膜の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、ことを特徴とする。

The method for manufacturing a microstructure according to the second aspect of the present invention includes a substrate having a plurality of projections on at least one surface, and a plurality of projections smaller than each of the plurality of projections provided on one surface of the substrate. A microstructure having a microprojection, comprising: (a) forming a photosensitive film on the plurality of convex portions provided on the substrate; and (b) over the photosensitive film. (C) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the water-soluble film, and (d) developing the photosensitive film. (E) etching the substrate using the photosensitive film pattern formed in (d) as a mask, and in (b), the laser beam incident side of the water-soluble film A parallel plate with a diffraction grating is disposed on the In c), the diffraction grating to generate the interference light by diffracting the laser beam in the singular, the refractive index of the water-soluble film in the (b) is equal to the refractive index of greater than 1 the photoresist Or a lower value.

また、上述した第2の態様の製造方法における(c)において、複数のレーザービームを交叉させることによって干渉光を発生させることができる。

Moreover, in (c) in the manufacturing method of the second aspect described above, interference light can be generated by crossing a plurality of laser beams.

本発明に係る製造方法においては、感光膜の上に、空気に比して高屈折率の液体或いはこれと同等な水溶性膜を配置し、この状態でレーザー干渉露光を行う。液体又は水溶性膜を配置することにより、感光膜に直接に干渉光を入射させる場合(すなわち空気と感光膜とが接した状態で露光する場合)に比較して、感光膜とこれに接した媒体(液体及び透明基板)との屈折率差が小さくなる。それにより、感光膜の表面の凹凸による干渉光の回折が抑制され、感光膜内における干渉光の強度分布が乱れることを回避できる。従って、本発明に係る製造方法によれば、平坦性の低い面においても良好な露光を実現し、良質な微細構造体を製造することが可能となる。

In the manufacturing method according to the present invention, a liquid having a higher refractive index than air or a water-soluble film equivalent to air is disposed on the photosensitive film, and laser interference exposure is performed in this state. By placing a liquid or water-soluble film, the photosensitive film is in contact with the photosensitive film as compared with the case where interference light is directly incident on the photosensitive film (that is, when exposure is performed in the state where the air and the photosensitive film are in contact). The refractive index difference from the medium (liquid and transparent substrate ) becomes small. Thereby, the diffraction of the interference light due to the unevenness of the surface of the photosensitive film is suppressed, and the disturbance of the intensity distribution of the interference light in the photosensitive film can be avoided. Therefore, according to the manufacturing method according to the present invention, it is possible to realize good exposure even on a surface with low flatness, and to manufacture a fine microstructure.

上述した第2の態様の製造方法における上記(d)においては、前記水溶性膜を排した後に前記感光膜を現像することができる。また、水溶性膜を排することなく、感光膜を現像することもできる。すなわち、感光膜の現像以前に水溶性膜を除去することは必須ではない。水溶性膜を設けたままで現像を行った場合には、感光膜にパターンが形成され、水溶性膜も同時に溶解させることができる。 In the above (d) in the manufacturing method of the second aspect, the photosensitive film can be developed after removing the water-soluble film. Further, the photosensitive film can be developed without removing the water-soluble film. That is, it is not essential to remove the water-soluble film before developing the photosensitive film. When development is performed with the water-soluble film provided, a pattern is formed on the photosensitive film, and the water-soluble film can be dissolved at the same time.

好ましくは、前記(a)に先立って、前記基板の一面側に前記複数の凸部を形成すること、を更に含む。ここで、「複数の凸部」とは、例えば入射光に対する回折機能を奏するためのものである。それにより、何らかの凸部を形成した後、更にこれら凸部よりも微小な凸部を形成する場合において良好な露光を実現することができる。 Preferably, the method further includes forming the plurality of convex portions on the one surface side of the substrate prior to (a). Here, the “plurality of convex portions” is, for example, for exhibiting a diffraction function for incident light. Thereby, after forming some convex part, in the case of forming a convex part finer than these convex parts, favorable exposure can be realized.

好ましくは、前記基板がエッチングされた後に、前記感光膜パターンを除去すること、を更に含む。なお、感光膜パターンを残留させる場合には本工程を行わなくてよい。感光膜パターンが最終的に不要な場合にこれを取り除くことができる。 Preferably, the method further includes removing the photoresist pattern after the substrate is etched. If the photosensitive film pattern is left, this step need not be performed. If the photosensitive film pattern is finally unnecessary, it can be removed.

また、前記透明基板は、前記複数のレーザービームが入射する側の面上に反射防止膜を有することも好ましい。それにより、空気層と透明基板との界面で生じる反射光が抑制され、露光むらをより一層低減することが可能となる。

The transparent substrate preferably has an antireflection film on a surface on which the plurality of laser beams are incident. Thereby, the reflected light generated at the interface between the air layer and the transparent substrate is suppressed, and the exposure unevenness can be further reduced.

本発明に係る第3の態様の微細構造体の製造方法は、少なくとも一面に複数の凸部を有する基板と、当該基板の一面に設けられた、前記複数の凸部の各々よりも小さい複数の微小凸部と、を備える微細構造体の製造方法であって、(a)前記基板上に設けられた前記複数の凸部の上に金属膜を形成すること、(b)前記金属膜の上に第1の反射防止膜を形成すること、(c)前記第1の反射防止膜の上に感光膜を形成すること、(d)前記感光膜の上に液体を配置すること、(e)前記液体を挟んで、透明基板を前記基板と対向配置すること、(f)レーザービームを用いて干渉光を発生させ、当該干渉光を前記透明基板及び前記液体を介して前記感光膜に照射すること、(g)前記液体及び前記透明基板を排した後に、前記感光膜を現像すること、(h)前記(g)によって形成された感光膜パターンをマスクとして用いて、前記金属膜及び前記第1の反射防止膜をエッチングすること、を含み、前記(e)において、回折格子を備えた平行平板を用い、前記平行平板を前記回折格子が設けられた面が前記液体に対して反対側となるように前記液体の上に配置し、前記(f)において、単数の前記レーザービームを前記回折格子に入射させることによって前記干渉光を発生させ、前記(d)における前記液体の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、ことを特徴とする。

The manufacturing method of the fine structure according to the third aspect of the present invention includes a substrate having a plurality of convex portions on at least one surface, and a plurality of smaller than each of the plurality of convex portions provided on one surface of the substrate. A microstructure comprising: a microprojection; (a) forming a metal film on the plurality of convex portions provided on the substrate; (b) on the metal film (C) forming a first antireflection film on the first antireflection film, (c) forming a photosensitive film on the first antireflection film, (d) disposing a liquid on the photosensitive film, (e) (B) generating interference light using a laser beam, and irradiating the photosensitive film with the interference light through the transparent substrate and the liquid; (G) developing the photosensitive film after draining the liquid and the transparent substrate; It uses the photoresist pattern formed by (h) the (g) as a mask, etching the metal film and the first antireflection film comprises, in said (e), a diffraction grating The parallel plate is disposed on the liquid so that the surface on which the diffraction grating is provided is opposite to the liquid, and in (f), the single laser beam The interference light is generated by making the light incident on the diffraction grating, and the refractive index of the liquid in (d) is greater than 1 and equal to or lower than the refractive index of the photosensitive film. And

上述した第3の態様の製造方法における(f)において、複数のレーザービームを交叉させることによって干渉光を発生させることができる。また、(e)において、回折格子を備えた透明基板を用い、(f)において、単数のレーザービームを回折格子に入射させることによって干渉光を発生させてもよい。

In (f) in the manufacturing method of the third aspect described above, interference light can be generated by crossing a plurality of laser beams. In (e), a transparent substrate provided with a diffraction grating may be used, and in (f), interference light may be generated by causing a single laser beam to enter the diffraction grating.

また、上述した第3の態様の製造方法における(e)において、透明基板に開口部を有する遮光層を形成することができる。このとき、(e)において、開口部を複数形成し、(f)において、透明基板の上に開口部を個々に露出させる遮蔽板を順次配置して複数の領域に前記干渉光を照射することができる。また、(e)において、開口部を単数形成し、(f)において、透明基板を移動させて複数の領域に干渉光を照射してもよい。

Moreover, in (e) in the manufacturing method of the 3rd aspect mentioned above, the light shielding layer which has an opening part in a transparent substrate can be formed. At this time, in (e), a plurality of openings are formed, and in (f), a shielding plate that individually exposes the openings is arranged on the transparent substrate , and the interference light is irradiated to a plurality of regions. Can do. In (e), a single opening may be formed, and in (f), the transparent substrate may be moved to irradiate a plurality of regions with interference light.

本発明に係る第4の態様の微細構造体の製造方法は、少なくとも一面に複数の凸部を有する基板と、当該基板の一面に設けられた、前記複数の凸部の各々よりも小さい複数の微小凸部と、を備える微細構造体の製造方法であって、(a)前記基板上に設けられた前記複数の凸部の上に金属膜を形成すること、(b)前記金属膜の上に第1の反射防止膜を形成すること、(c)前記第1の反射防止膜の上に感光膜を形成すること、(d)前記感光膜の上に水溶性膜を形成すること、(e)レーザービームを用いて干渉光を発生させ、当該干渉光を前記水溶性膜を介して前記感光膜に照射すること、(f)前記感光膜を現像すること、(g)前記(f)によって形成された感光膜パターンをマスクとして用いて、前記金属膜及び前記第1の反射防止膜をエッチングすること、を含み、前記(b)において、前記水溶性膜の前記レーザービームの入射側に回折格子を備えた平行平板を配置し、前記(c)において、前記回折格子により単数の前記レーザービームを回折させることで前記干渉光を発生させ、前記(d)における前記水溶性膜の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、ことを特徴とする。 The manufacturing method of the fine structure according to the fourth aspect of the present invention includes a substrate having a plurality of convex portions on at least one surface, and a plurality of smaller than each of the plurality of convex portions provided on one surface of the substrate. A microstructure comprising: a microprojection; (a) forming a metal film on the plurality of convex portions provided on the substrate; (b) on the metal film (C) forming a photosensitive film on the first antireflection film, (d) forming a water-soluble film on the photosensitive film, e) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the water-soluble film; (f) developing the photosensitive film; (g) (f) The metal film and the first antireflection film are formed using the photosensitive film pattern formed by the above as a mask. Etching the film, wherein the said (b), the said parallel flat plate having a diffraction grating on the incident side of the laser beam of the water-soluble film disposed, in the (c), by the diffraction grating singular The interference light is generated by diffracting the laser beam, and the refractive index of the water-soluble film in (d) is greater than 1 and equal to or lower than the refractive index of the photosensitive film. Features.

また、上述した第4の態様の製造方法における(e)において、複数のレーザービームを交叉させることによって干渉光を発生させることができる。 Further, in (e) in the manufacturing method of the fourth aspect described above, interference light can be generated by crossing a plurality of laser beams.

本発明に係る製造方法においては、感光膜の上に、空気に比して高屈折率の液体或いはこれと同等な水溶性膜を配置し、この状態でレーザー干渉露光を行う。液体又は水溶性膜を配置することにより、感光膜に直接に干渉光を入射させる場合(すなわち空気と感光膜とが接した状態で露光する場合)に比較して、感光膜とこれに接した媒体(液体及び平行平板)との屈折率差が小さくなる。それにより、感光膜の表面の凹凸による干渉光の回折が抑制され、感光膜内における干渉光の強度分布が乱れることを回避できる。従って、本発明に係る製造方法によれば、平坦性の低い面においても良好な露光を実現し、良質な微細構造体を製造することが可能となる。 In the manufacturing method according to the present invention, a liquid having a higher refractive index than air or a water-soluble film equivalent to air is disposed on the photosensitive film, and laser interference exposure is performed in this state. By placing a liquid or water-soluble film, the photosensitive film is in contact with the photosensitive film as compared with the case where interference light is directly incident on the photosensitive film (that is, when exposure is performed in the state where the air and the photosensitive film are in contact). The refractive index difference from the medium (liquid and parallel plate) is reduced. Thereby, the diffraction of the interference light due to the unevenness of the surface of the photosensitive film is suppressed, and the disturbance of the intensity distribution of the interference light in the photosensitive film can be avoided. Therefore, according to the manufacturing method according to the present invention, it is possible to realize good exposure even on a surface with low flatness, and to manufacture a fine microstructure.

上述した第4の態様の製造方法における上記(f)においては、前記水溶性膜を排した後に前記感光膜を現像することができる。また、水溶性膜を排することなく、感光膜を現像することもできる。すなわち、感光膜の現像以前に水溶性膜を除去することは必須ではない。水溶性膜を設けたままで現像を行った場合には、感光膜にパターンが形成され、水溶性膜も同時に溶解させることができる。 In the above (f) in the manufacturing method of the fourth aspect, the photosensitive film can be developed after removing the water-soluble film. Further, the photosensitive film can be developed without removing the water-soluble film. That is, it is not essential to remove the water-soluble film before developing the photosensitive film. When development is performed with the water-soluble film provided, a pattern is formed on the photosensitive film, and the water-soluble film can be dissolved at the same time.

好ましくは、前記(a)に先立って、前記基板の一面側に前記複数の凸部を形成すること、を更に含む。ここで、「複数の凸部」とは、例えば入射光に対する回折機能を奏するためのものである。それにより、何らかの凸部を形成した後、更にこれら凸部よりも微小な凸部を形成する場合において良好な露光を実現することができる。 Preferably, the method further includes forming the plurality of convex portions on the one surface side of the substrate prior to (a). Here, the “plurality of convex portions” is, for example, for exhibiting a diffraction function for incident light. Thereby, after forming some convex part, in the case of forming a convex part finer than these convex parts, favorable exposure can be realized.

好ましくは、前記金属膜及び前記第1の反射防止膜がエッチングされた後に、前記感光膜パターンを除去すること、を更に含む。なお、感光膜パターンを残留させる場合には本工程を行わなくてよい。感光膜パターンが最終的に不要な場合にこれを取り除くことができる。 Preferably, the method further includes removing the photosensitive film pattern after the metal film and the first antireflection film are etched. If the photosensitive film pattern is left, this step need not be performed. If the photosensitive film pattern is finally unnecessary, it can be removed.

好ましくは、前記感光膜パターンが除去された後に、前記第1の反射防止膜を除去すること、を更に含む。第1の反射防止膜が最終的に不要な場合にこれを取り除くことができる。 Preferably, the method further includes removing the first antireflection film after the photosensitive film pattern is removed. If the first antireflection film is finally unnecessary, it can be removed.

なお、第1の反射防止膜を残留させる場合には本工程を行わなくてよい。それにより、工程の簡素化を図ることができる。 Note that this step is not necessary when the first antireflection film is left. Thereby, the process can be simplified.

また、前記透明基板は、前記複数のレーザービームが入射する側の面上に第2の反射防止膜を有することも好ましい。それにより、空気層と透明基板との界面で生じる反射光が抑制され、露光むらをより一層低減することが可能となる。

The transparent substrate preferably has a second antireflection film on a surface on which the plurality of laser beams are incident. Thereby, the reflected light generated at the interface between the air layer and the transparent substrate is suppressed, and the exposure unevenness can be further reduced.

以下、本発明の実施の形態について図面を参照しながら説明する。なお、各図においては、各構成要素を図面上で認識し得る程度の大きさとするため、各構成要素の寸法や比率を実際のものとは適宜に異ならせてある。 Hereinafter, embodiments of the present invention will be described with reference to the drawings. In each figure, the dimensions and ratios of the constituent elements are appropriately changed from the actual ones in order to make the constituent elements large enough to be recognized on the drawings.

(第1の実施形態)

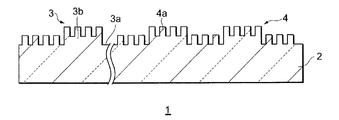

図1は、第1の本実施形態に係る微細構造体の一例である回折光学素子の断面構造を示す模式図である。図1に示す本実施形態の回折光学素子(光学素子)1は、基板2と、回折構造部3と、グリッド部(非回折構造部)4と、を備える。

(First embodiment)

FIG. 1 is a schematic diagram showing a cross-sectional structure of a diffractive optical element which is an example of a fine structure according to the first embodiment. A diffractive optical element (optical element) 1 according to this embodiment shown in FIG. 1 includes a

基板2は、入射光の波長に対して透明な基板である。基板2としては、例えばガラス基板(石英ガラス基板)などの無機材料からなる基板が用いられる。基板2の厚さは、例えば1.2mm程度である。この基板2の一面側に回折構造部3が設けられている。また、基板2の他面は図示のように平面である。

The

回折構造部3は、基板2の一面側に設けられている。この回折構造部3は、交互に配列された複数の凹部3a及び凸部3bを含む。なお、図中では便宜上、各1つずつの凹部3aおよび凸部3bについて符号を付している。これらの凹部3aおよび凸部3bからなる回折構造部3は図示のようにその断面形状が矩形である。なお、多少のテーパを有する形状であってもよい。本実施形態では、回折構造部3は、基板2の一面側を加工することによって形成されている。すなわち、基板2と回折構造部3とは一体に構成されている。

The

グリッド部4は、基板2の一面であって回折構造部3の上面に沿って設けられている。本実施形態のグリッド部4は、上記の基板2、回折構造部3と一体に形成されている。このグリッド部4は、上述した回折構造部3における複数の凸部3bの各々よりもサイズが小さい複数の微小凸部4aを含む。各微小凸部4aは、誘電体材料によって構成される。本実施形態では、各微小凸部4aの構成材料は石英ガラスである。

The

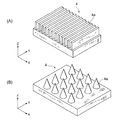

図2は、グリッド部4の一部を拡大して示した模式的な斜視図である。グリッド部4の各微小凸部4aは、例えば図2(A)に示すように、一方向(図示のY方向)に延在するストライプ形状の構造体である。これらの微小凸部4aは、例えばX方向に沿って周期的に配列されている。また、各微小凸部4aは図2(A)に示したような一次元グリッドに限定されず、例えば図2(B)に示すようにマトリクス状に配列されたもの(二次元グリッド)であってもよい。この場合における各微小凸部4aの相互間隔は一定であってもよいし、一定でなくてもよい。なお、図2(B)では、微小凸部4aの一例として円錐形状のものを示しているが、微小凸部4aの形状はこれに限定されない。微小凸部4aの形状は、半球状、角錐状、柱状などいずれの形状であってもよい。

FIG. 2 is a schematic perspective view showing a part of the

図3は、回折構造部3の一部を拡大して示した模式的な斜視図である。図3(A)に示すように、回折構造部3は、一方向(図示のY方向)に延在する複数の凹部3aおよび凸部3bを有する。これらの凹部3aおよび凸部3bは、図示のようにストライプ形状となっており、X方向に沿って周期的に配列されている。なお、各凹部3aおよび凸部3bは図3(A)に示したような一次元状の配列(一次元グリッド)に限定されず、例えば図3(B)に示すように各凹部3aおよび凸部3bが二次元状の配列(二次元グリッド)であってもよい。

FIG. 3 is a schematic perspective view showing a part of the

図4は、回折構造部3とグリッド部4を部分的に拡大して示す模式斜視図である。この図に基づき、グリッド部4の各微小凸部4aが一次元グリッドである場合における回折構造部3とグリッド部4との配置関係の好適な態様について説明する。回折構造部3とグリッド部4との相互の配置関係は、例えば図4(A)に示すような態様とすることができる。具体的には、図4(A)に示す例では、回折構造部3の各凹部3aおよび各凸部3bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部3aおよび凸部3bはX方向に沿って交互に配置されている。同様に、グリッド部4の各微小凸部4aはそれぞれ図示のY方向に沿って延在しており、かつこれらの微小凸部4aはX方向に沿って交互に配置されている。すなわち、各凹部3aおよび各凸部3bの延在方向と微小凸部4aの延在方向とが平行である。

FIG. 4 is a schematic perspective view showing the

また、回折構造部3とグリッド部4との相互の配置関係は、図4(B)や図4(C)に示すように、各凹部3aおよび各凸部3bの延在方向と各微小凸部4aの延在方向とがある角度で交差するようになっていることも好ましい。具体的には、図4(B)に示す例では、回折構造部3の各凹部3aおよび各凸部3bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部3aおよび凸部3bはX方向に沿って交互に配置されている。これに対して、グリッド部4の各微小凸部4aはそれぞれ図示のY方向に対してほぼ45°の角度で交差した方向に沿って延在しており、かつこれらの微小凸部4aは当該交差方向と直交する方向に沿って交互に配置されている。

Further, the mutual arrangement relationship between the

図4(C)に示す例では、回折構造部3の各凹部3aおよび各凸部3bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部3aおよび凸部3bはX方向に沿って交互に配置されている。これに対して、グリッド部4の各微小凸部4aはそれぞれ図示のY方向に対してほぼ90°の角度で交差した方向(すなわちX方向)に沿って延在しており、かつこれらの微小凸部4aは当該交差方向と直交する方向(すなわちY方向)に沿って交互に配置されている。このように、各凹部3aおよび凸部3bと各微小凸部4aとの間を交差させることにより、各凹部3aと各凸部3bとの段差の近傍における微小凸部4aの形成がより容易となる。各凹部3aおよび各凸部3bの延在方向と各微小凸部4aの延在方向との交差角度は適宜設定すればよい。上記の一例とした交差角度である45°および90°は、光学系一般においてよく用いられる角度であるために好ましい。

In the example shown in FIG. 4C, each

図5は、回折構造部3およびグリッド部4の一部を拡大して示した模式断面図である。なお、説明の便宜上、ハッチングが省略されている。この図5に基づいて回折構造部3およびグリッド部4の構造を更に詳細に説明する。図示のように、回折構造部3の各凸部3bの相互間隔(凹凸構造の周期)をδ(nm)、グリッド部4の各微小凸部4aの相互間隔(グリッド周期)をd(nm)、入射光の波長をλ(nm)とする。本実施形態の回折光学素子1においては、この入射光の波長λと回折構造およびグリッド構造との間には以下の(1)式の関係がある。

d<λ かつ λ<δ (1)

回折光学素子1が可視光に対して用いられる場合を考えると、上記のδ、dはそれぞれ、例えばd=300nm、δ=5.0μmと定めることができる。すなわち、グリッド周期dは、入射光の波長λの半分程度かそれより小さい値であればよい。また、凹凸構造の周期δは、入射光の波長λの数倍〜10倍程度であればよい。これらの関係を満たすことにより、凸部3bよりもサイズの小さい微小凸部4aを実現できる。

FIG. 5 is a schematic cross-sectional view showing a part of the

d <λ and λ <δ (1)

Considering the case where the diffractive

また、グリッド部4の周期dと深さhを、入射光の波長λとの関係で例えば以下の(2)式のように定めることができる。

d=0.550λ , h=0.207λ (2)

このような条件でグリッド部4を形成すれば、グリッド部4によって反射光をほぼゼロとすることができる。例えば、λ=532nmとすると、d=293nm、h=110nmとなる。

Moreover, the period d and the depth h of the

d = 0.550λ, h = 0.207λ (2)

If the

他方、回折構造部3の凹凸構造の深さg(凹部3aと凸部3bとの段差)についての好適な条件は以下の(3)式によって定めることができる。

g=λ/2(n−1) (3)

ただし、回折構造部3の素材の屈折率をnとする。(3)式は、波長λに対する適正な深さが存在することを意味する。例えば、λ=532nm、n=1.46とすると、g=578nmとなる。

On the other hand, a suitable condition for the depth g of the concavo-convex structure of the diffractive structure 3 (the step between the

g = λ / 2 (n−1) (3)

However, the refractive index of the material of the

本実施形態の回折光学素子1は以上のような構成を有しており、次にこの回折光学素子1の製造方法について説明する。

図6及び図7は、回折光学素子(微細構造体)の製造方法の一例を示す模式工程図である。回折光学素子1の断面の一部が拡大して示されている。

The diffractive

6 and 7 are schematic process diagrams showing an example of a method for manufacturing a diffractive optical element (fine structure). A part of the cross section of the diffractive

まず、基板2の一面に凹部3aおよび凸部3bからなる回折構造部3が形成される(図6(A))。本工程は、例えば周知のフォトリソグラフィ技術およびエッチング技術を用いて実現できる。具体的には、基板2の一面上に感光膜(レジスト膜等;図示せず)を形成しておき、各凹部3aおよび凸部3bに対応した露光パターンを有する露光マスクを用いてこの感光膜を露光し、現像する。その後、この現像後の感光膜をエッチングマスクとして用いて、ドライエッチングまたはウェットエッチングを行う。それにより、露光マスクのパターンに対応して、基板2の一面に所定の凹凸形状が形成される。ここで、基板2は、例えば上記のように石英ガラス基板であり、その板厚は例えば1.2mmである。また、凹部3aと凸部3bとの段差(すなわち回折構造部3の深さ)は、例えば上記のように578nmである。この深さgは、エッチング時間等によって制御する。

First, the

次に、基板2の一面上に、回折構造部3を覆う感光膜9が形成される(図6(B))。感光膜9は、例えばネガ型またはポジ型のレジスト膜である。感光膜9は、例えばスピンコート法を用いて形成することができる。この感光膜9の膜厚は適宜設定すればよいが、少なくとも各凹部3aおよび凸部3bに重畳する領域を全て覆い、かつ膜表面がほぼ平坦となるようにすることが望ましい。しかし、感光膜9の下側の凹部3a及び凸部3bの影響により、図示のように感光膜9の表面の平坦性が低い場合がある。

Next, a

次に、感光膜9を覆う高屈折率の液体(液状の膜)10を形成し、この液体10を挟んで、透明な平行平板(基板)11を基板2と対向配置する(図6(B))。平行平板11と基板2によって挟まれることにより、図示のように液体10が感光膜9上に保持される。平行平板11の少なくとも液体10と接する面は、高い平坦性(例えば、数nmレベル)を有することが望まれる。平行平板11は、例えば石英ガラス基板からなる。また、図示のように、平行平板11は、後述する複数のレーザービームが入射する側の面上に反射防止膜13を有することも好ましい。反射防止膜13とは、例えば誘電体多層膜などである。

Next, a high refractive index liquid (liquid film) 10 covering the

ここで、液体10は、その屈折率が1より大きく(すなわち、空気の屈折率より大きく)、かつ感光膜9の屈折率と同等(同程度)かそれより低い値であるものが用いられる。液体10としては、例えば、半導体装置の製造時における液浸リソグラフィで使われている高屈折率液体を用いることができる。この場合における液体10の屈折率は、例えば1.53程度の値である。また、感光膜9の屈折率は、例えば1.70程度であり、平行平板11の屈折率は、例えば1.50程度である。液体10の屈折率は、感光膜9の屈折率に近いほど望ましい。なお、例示した各屈折率は後述するレーザーの波長(266nm)における値である。

Here, the liquid 10 having a refractive index larger than 1 (that is, larger than the refractive index of air) and a value equal to (or substantially equal to) or lower than the refractive index of the

次に、基板2の一面上に形成された感光膜9に対して、上述の液体10及び平行平板11を介してレーザー干渉露光が行われる(図6(C))。レーザー干渉露光に用いられる光源としては、例えば波長266nmの連続発振DUV(Deep Ultra Violet)レーザーが挙げられる。このレーザーから出力されるレーザービームを適宜2本のレーザービームL1、L2に分岐し、図示のように所定の角度で交叉させる。それにより、周期的な明暗からなる干渉縞を含む光(干渉光)が発生する。干渉縞のピッチ(明暗の周期)は上記の交叉角度によって決まる。交叉角度を適宜設定することにより、干渉縞のピッチを293nmとすることができる。このような干渉光を感光膜9に照射することにより、感光膜9には干渉縞のピッチに対応した潜像パターンが形成される。上述のように平行平板11に反射防止膜13が設けられている場合には、空気層と平行平板11との界面で生じる反射光が抑制され、露光むらをより一層低減することが可能となる。なお、微細構造体としての回折光学素子1に求められる精度等によってはある程度の露光むらが許容される場合も考えられ、また、平行平板11、液体10、感光膜9のそれぞれの屈折率のバランスによっては空気層と平行平板11との界面における反射光が実用上問題ない程度に抑えられる場合も考えられる。このため、平行平板11に反射防止膜13を設けることは必須ではない。

Next, laser interference exposure is performed on the

次に、干渉光を用いて潜像パターンが形成された感光膜9が現像される(図6(D))。それにより、図示のように干渉縞のピッチに対応した周期を有する感光膜パターン9aが形成される。例えば、干渉縞のピッチを293nmとした場合には、この感光膜パターン9aの周期も概ね293nmとなる。

Next, the

次に、感光膜パターン9aをマスクとしてエッチング(例えば、ドライエッチング)が行われる(図7(A))。それにより、図示のように感光膜パターン9aのパターンが基板2に転写される。その後、感光膜パターン9aが除去される(図7(B))。それにより、図示のように基板2の一面上に、回折構造部3の各凹部3aおよび凸部3bの表面に沿ってグリッド部4(すなわち、各微小凸部4a)が形成される。

Next, etching (for example, dry etching) is performed using the

なお、上記図6及び図7においては一次元グリッドのグリッド部4を含む回折光学素子を製造する方法について示したが、図6(C)に示したレーザー干渉露光を行う際に、干渉光に対する基板2の一面の相対的位置を90度違えて2度の露光を行うことにより、二次元グリッドのグリッド部4を含む回折光学素子を製造することができる。具体的には、干渉光と基板2の一面との相対的位置を変えて2度のレーザー干渉露光を行うにより、感光膜9に二次元格子状の潜像パターンを形成することができる。このような潜像パターンを用いてエッチングを行うことにより、二次元グリッドのグリッド部4を形成することができる。

6 and 7 show the method for manufacturing the diffractive optical element including the

次に、上述した製造方法の変形実施例について説明する。上述した製造方法においては、複数のレーザービームを交叉させて干渉光を発生させていたが、回折格子を用いることにより、単数のレーザービームを用いて干渉光を発生させることが可能となる。

図8は、上述した製造方法における図6に相当する本変形実施例に係る回折光学素子(微細構造体)の製造方法の一例を示す模式工程図である。

Next, a modified embodiment of the manufacturing method described above will be described. In the manufacturing method described above, interference light is generated by crossing a plurality of laser beams. However, by using a diffraction grating, it is possible to generate interference light using a single laser beam.

FIG. 8 is a schematic process diagram showing an example of a method for manufacturing a diffractive optical element (fine structure) according to this modified example corresponding to FIG. 6 in the manufacturing method described above.

上述した製造方法と同様に、まず、基板2の一面に凹部3aおよび凸部3bからなる回折構造部3が形成され(図8(A))、次に、基板2の一面上に、回折構造部3を覆う感光膜9が形成される(図8(B))。

次に、上述した製造方法と同様に、感光膜9を覆う高屈折率の液体(液状の膜)10を形成し、この液体10を挟んで、平行平板(基板)11を基板2と対向配置する(図8(B))。ここで、本変形実施例では、平行平板11のレーザービームが入射する側の面上に後述する回折格子14が形成されている。

Similar to the manufacturing method described above, first, the

Next, similarly to the above-described manufacturing method, a high refractive index liquid (liquid film) 10 covering the

次に、基板2の一面上に形成された感光膜9に対して、上述の液体10及び平行平板11を介してレーザー干渉露光が行われる(図8(C))。レーザー干渉露光に用いられる光源としては、上述した製造方法と同様のものを用い、このレーザーから出力される1本のレーザービームL1を所定の角度で回折格子14に入射させる。それにより、周期的な明暗からなる干渉縞を含む光(干渉光)が発生する。このような干渉光を感光膜9に照射することにより、上述した製造方法と同様に、感光膜9には干渉縞のピッチに対応した潜像パターンが形成される。

Next, laser interference exposure is performed on the

次に、上述した製造方法と同様に、干渉光を用いて潜像パターンが形成された感光膜9が現像される(図8(D))。それにより、図示のように干渉縞のピッチに対応した周期を有する感光膜パターン9aが形成される。

次に、上述した製造方法と同様に、感光膜パターン9aをマスクとしてエッチングが行われ、感光膜パターン9aが除去される(図7参照)。それにより、上述した製造方法と同様に、基板2の一面上に、回折構造部3の各凹部3aおよび凸部3bの表面に沿ってグリッド部4(すなわち、各微小凸部4a)が形成される。

Next, similar to the manufacturing method described above, the

Next, similarly to the manufacturing method described above, etching is performed using the

図9は、回折格子14の拡大図である。

回折格子14の凸部14aの形成方法は、例えば石英の平行平板11の一面上に感光膜(レジスト膜等;図示せず)を形成しておき、各凸部14aに対応した露光パターンを有する露光マスクを用いてこの感光膜を露光し、現像する。その後、この現像後の感光膜をエッチングマスクとして用いて、ドライエッチングまたはウェットエッチングを行う。それにより、露光マスクのパターンに対応して、平行平板11の一面に所定の凹凸形状が形成される。

FIG. 9 is an enlarged view of the

The method of forming the

図示のように、レーザービームの入射角をθi、回折次数をm、入射光の波長をλ、回折格子14の各凸部14aの相互間隔(凹凸構造の周期)をd1(nm)とする。本変形実施形態の回折格子14においては、この入射光の入射角および波長λと回折構造との間には以下の(4)式の関係がある。

sinθi=mλ/(2d1) (4)

As shown in the figure, the incident angle of the laser beam is θ i , the diffraction order is m, the wavelength of the incident light is λ, and the mutual interval (period of the concavo-convex structure) of the

sin θ i = mλ / (2d1) (4)

例えば相互間隔d1=140nm、幅W=70nmの回折格子14に対して波長λ=266nmのレーザービームを入射させ、0次と−1次の回折光を用いて露光する場合、回折次数m=−1とすると入射角θi=71.8°となる。このとき、0次の回折光の回折角θ0=71.8°、−1次の回折光の回折角θ−1=71.8°となり、0次の回折光と−1次の回折光とで形成される干渉縞のピッチ(明暗の周期)は140nmになる。すなわち、2本のレーザービームを交叉させて得られる干渉縞と同様の干渉縞が形成される。

For example, when a laser beam having a wavelength λ = 266 nm is incident on the

0次と−1次の回折光の強度は回折格子の深さDにより、調整することができる。

図10は、縦軸を0次と−1次の回折光の回折効率、横軸を回折格子14の深さDとして、回折光の回折効率と回折格子14の深さDとの関係を示すグラフである。

図10に示すように、深さD=約150nmの回折格子14を用いることで、0次と−1次の回折光の強度が略等しくなることが分かる。したがって、回折格子14の深さDを約150nmとすることで、コントラストの高い干渉縞を得ることができる。

The intensities of the 0th order and −1st order diffracted light can be adjusted by the depth D of the diffraction grating.

FIG. 10 shows the relationship between the diffraction efficiency of the diffracted light and the depth D of the

As shown in FIG. 10, it can be seen that by using the

図11は、基板2にレーザービームが照射される領域を模式的に表した斜視図である。

基板2は、例えば約40cm×約50cm程度の大きさであり、基板2から複数の液晶パネルが形成される。レーザービームの強度分布は基板2上で正規分布を呈している。そのため、図11に示すように、基板2の中央部にレーザービームを照射すると、レーザービームの強度が比較的均一な領域R1と、強度の変動が大きい領域R2が発生する。したがって、領域R1においてはコントラストの高い干渉縞を得ることができるが、領域R2においては干渉縞のコントラストが低下して意図した感光膜9の潜像パターンが得られない。そのため、領域R2においてレーザービームを遮蔽して領域R1にのみレーザービームを照射する必要がある。

FIG. 11 is a perspective view schematically showing a region in which the

The

図12(A)は、液体10を挟んで平行平板11を基板2と対向配置させた状態を示す図8(B)の縮尺を小さくし、平行平板11のより広い領域を示す断面図である。

図12(A)に示すように、平行平板11の液体10側の面には、たとえば金属膜等の遮光性を有する材料により遮光層15が形成されている。遮光層15には、一の液晶パネルの寸法に対応した開口部15aが開口形成されている。開口部15aは、遮光層15をフォトリソグラフィ法、エッチング法等によりパターニングすることで形成されている。開口部15aは、図11に示す領域R1よりも小さくなるように形成されている。

平行平板11の寸法が基板2の寸法と同等かそれ以下の場合には、開口部15aを複数形成することが好ましい。また、平行平板11の寸法が基板2の寸法と比較して十分に大きい場合には、開口部15aは単数であってもよい。

FIG. 12A is a cross-sectional view showing a wider region of the

As shown in FIG. 12 (A), a

When the dimension of the

図12(B)は、図12(A)に示す平行平板11に複数の開口部15aを形成した状態を示す分解斜視図である。

図12(B)に示すように、平行平板11のレーザービームの入射側には、開口部15aの一つを露出させる遮蔽板16が配置されている。図8(c)に示すように、回折格子14を備えた平行平板11にレーザービームL1を照射する際には、図12(B)に示すように、遮蔽板16から露出された開口部15aに、図11に示すレーザービームの強度が均一な領域R1が重なるようにする。これにより、強度の変動が大きい領域R2のレーザービームを遮光層15および遮蔽板16により遮蔽して、コントラストの高い干渉縞を得ることができる。したがって、感光膜9の潜像パターンを均一に形成することができる。

FIG. 12B is an exploded perspective view showing a state in which a plurality of

As shown in FIG. 12B, a shielding

次いで、遮蔽板16を回転させるか、あるいは別の遮蔽板を用いて別の開口部15aを露出させ、同様にレーザービームL1を照射する。このように、個々の開口部15aを順次露出させてレーザービームL1を照射することで、基板2の複数の液晶パネルの形成領域に感光膜9の潜像パターンを均一に形成することができる。

Next, the shielding

図12(C)は、図12(A)に示す平行平板11に単数の開口部15aを形成した状態を示す分解斜視図である。

図12(C)に示すように、平行平板11は基板2に対して十分に大きく形成されている。すなわち、平行平板11は、基板2の周辺部に開口部15aを移動させた状態で、開口部15aにより露出された部分を除いて基板2が平行平板11に形成された遮光層15によって覆われるように形成されている。

FIG. 12C is an exploded perspective view showing a state in which a

As shown in FIG. 12C, the

そのため、平行平板11と基板2とを相対的に移動させて開口部15aに複数の液晶パネルの形成領域を順次露出させ、図11に示すレーザービームの強度が均一な領域R1が重なるようにレーザービームL1を照射することができる。これにより、強度の変動が大きい領域R2のレーザービームを遮光層15により遮蔽して、コントラストの高い干渉縞を得ることができる。したがって、基板2の複数の液晶パネルの形成領域に感光膜9の潜像パターンを均一に形成することができる。

Therefore, the

次に、上述した製造方法の別の変形実施例について説明する。上述した製造方法においては、平行平板11を用いて高屈折率の液体10を保持していたが、この液体10に代えて高屈折率の水溶性膜を用いることにより、平行平板11の使用を省略することが可能となる。

Next, another modified example of the manufacturing method described above will be described. In the manufacturing method described above, the

図13は、変形実施例に係る回折光学素子(微細構造体)の製造方法を示す模式工程図である。なお、上述した図6及び図7に示した製造方法と異なる点のみを示し、共通する部分については図示を省略している。 FIG. 13 is a schematic process diagram showing a method of manufacturing a diffractive optical element (fine structure) according to a modified example. Note that only the differences from the manufacturing method shown in FIGS. 6 and 7 are shown, and the common parts are not shown.

まず、上記と同様に、基板2の一面に凹部3aおよび凸部3bからなる回折構造部3が形成され(図6(A)参照)、この回折構造部3を覆う感光膜9が形成される(図6(B)参照)。

First, in the same manner as described above, the

その後、感光膜9上に水溶性膜12が形成される(図13(A))。水溶性膜12の形成は、例えばスピンコート法によって行われる。水溶性膜12の粘性等を適宜調整することにより、感光膜9の表面の段差を水溶性膜12によって緩和することができる。このような水溶性膜としては、例えば東京応化工業株式会社のTSPシリーズと称される、フォトレジストの表面に塗布するための反射防止膜を利用することができる。水溶性膜12を用いる場合には、上記実施形態のように平行平板11を用いる必要がない。水溶性膜12は、その屈折率が1より大きく、かつ感光膜9の屈折率と同等かそれより低い値であるものが用いられる。例えば、水溶性膜12の屈折率は1.40〜1.50程度である。水溶性膜12の屈折率は、感光膜9の屈折率に近いほど望ましい。

Thereafter, a water-

次に、基板2の一面上に形成された感光膜9に対して、上述の水溶性膜12を介してレーザー干渉露光が行われる(図13(B))。レーザー干渉露光の諸条件は上述した通りである。上述のように2度のレーザー干渉露光を行ってもよい。

また、図13(B)に仮想線(二点鎖線)で示すように、水溶性膜12のレーザービームの入射側に図8〜図12に示す回折格子14を備えた平行平板11を配置して、L1またはL2のいずれか一方のレーザービームを用いてレーザー干渉露光を行ってもよい。

Next, laser interference exposure is performed on the

Further, as shown by a virtual line (two-dot chain line) in FIG . 13B, a

次に、感光膜9が現像される(図6(D)参照)。このとき、水溶性膜12もその水溶性ゆえに容易に除去することができる。具体的には、感光膜9の露光に先立って水溶性膜12を排しておいてもよいし、水溶性膜12を排することなく、感光膜9を現像することもできる。すなわち、感光膜9の現像以前に水溶性膜12を除去することは必須ではない。水溶性膜12を設けたままで現像を行った場合には、感光膜9にパターンが形成され、水溶性膜12も同時に溶解させることができる。これにより得られた感光膜パターン9aをマスクとしてエッチングが行われ(図7(A)参照)、感光膜パターン9aのパターンが基板2に転写される。その後感光膜パターン9aが除去される(図7(B)参照)。それにより、基板2の一面上に、回折構造部3の各凹部3aおよび凸部3bの表面に沿ってグリッド部4(すなわち、各微小凸部4a)が形成される。

Next, the

このように、第1の実施形態の製造方法においては、感光膜の上に、空気に比して高屈折率の液体或いはこれと同等な水溶性膜を配置し、この状態でレーザー干渉露光を行う。液体又は水溶性膜を配置することにより、感光膜に直接に干渉光を入射させる場合(すなわち空気と感光膜とが接した状態で露光する場合)に比較して、感光膜とこれに接した媒体(液体及び平行平板)との屈折率差が小さくなる。それにより、感光膜の表面の凹凸による干渉光の回折が抑制され、感光膜内における干渉光の強度分布が乱れることを回避できる。従って、本実施形態に係る製造方法によれば、平坦性の低い面においても良好な露光を実現し、良質な微細構造体を製造することが可能となる。 As described above, in the manufacturing method of the first embodiment, a liquid having a higher refractive index than air or a water-soluble film equivalent to air is disposed on the photosensitive film, and laser interference exposure is performed in this state. Do. By placing a liquid or water-soluble film, the photosensitive film is in contact with the photosensitive film as compared with the case where interference light is directly incident on the photosensitive film (that is, when exposure is performed in the state where the air and the photosensitive film are in contact). The refractive index difference from the medium (liquid and parallel plate) is reduced. Thereby, the diffraction of the interference light due to the unevenness of the surface of the photosensitive film is suppressed, and the disturbance of the intensity distribution of the interference light in the photosensitive film can be avoided. Therefore, according to the manufacturing method according to the present embodiment, it is possible to realize good exposure even on a surface with low flatness and to manufacture a fine microstructure.

以上の本実施形態に係る製造方法によって製造される回折光学素子は、ガラス基板表面に形成された回折構造体の表面にグリッド構造(サブ波長構造)が重畳されたものであり、例えば入射するレーザービームを複数に分岐する用途や、エネルギー分布を変化させる等のビーム整形を行う用途に用いられる。サブ波長構造によって奏される反射防止機能により、入射光の反射損失を低減し、高い光利用効率を達成することが可能となる。このような回折光学素子は、特に、現時点において適当な反射防止膜の素材が存在しない、紫外線あるいは赤外線領域の光を利用する場合に適している。 The diffractive optical element manufactured by the manufacturing method according to the present embodiment described above has a grid structure (subwavelength structure) superimposed on the surface of a diffractive structure formed on the surface of a glass substrate. It is used for applications such as branching a beam into a plurality of beams and beam shaping such as changing the energy distribution. Due to the antireflection function exhibited by the subwavelength structure, it is possible to reduce the reflection loss of incident light and achieve high light utilization efficiency. Such a diffractive optical element is particularly suitable when using light in the ultraviolet or infrared region, for which there is no suitable antireflection film material at present.

なお、第1の実施形態では、微細構造体の一例として回折光学素子を示したが、本発明の適用範囲はこれに限定されるものではなく、種々の微細構造体を製造する際に適用可能である。また、基板2の一例として石英ガラスを挙げていたが、半導体基板(例えば、シリコン基板)や金属基板(例えば、ニッケル基板)を基板2として用いることも可能である。半導体基板や金属基板に形成された微細構造体は成形型としても利用できる。

In the first embodiment, the diffractive optical element is shown as an example of the fine structure. However, the scope of the present invention is not limited to this, and can be applied when manufacturing various fine structures. It is. Further, although quartz glass has been described as an example of the

(第2の実施形態)

図14は、第2の本実施形態に係る微細構造体の一例である回折光学素子の断面構造を示

す模式図である。図14に示す本実施形態の回折光学素子(光学素子)31は、基板32と、回折構造部33と、グリッド部(非回折構造部)34と、を備える。これらの構成のうち、基板32、回折構造部33はそれぞれ上述した第1の実施形態における基板2、回折構造部3と共通しており、これらについては詳細な説明を省略する。本実施形態における回折光学素子31は、グリッド部34が金属からなる複数の微小凸部34aを含んで構成される点で、上記第1の実施形態の回折光学素子1と相違する。

(Second Embodiment)

FIG. 14 shows a cross-sectional structure of a diffractive optical element which is an example of a fine structure according to the second embodiment.

It is a schematic diagram. A diffractive optical element (optical element) 31 of this embodiment shown in FIG. 14 includes a

グリッド部34は、基板32の一面であって回折構造部33の上面に沿って設けられている。本実施形態のグリッド部34は、上述した回折構造部3における複数の凸部3bの各々よりもサイズが小さい複数の微小凸部34aを含む。各微小凸部34aは、金属材料によって構成される。本実施形態では、各微小凸部34aの構成材料は例えばアルミニウムである。グリッド部34の各微小凸部34aは、上述した第1の実施形態における図2(A)に示したものと同様に、一方向(図示のY方向)に延在するストライプ形状の構造体である。これらの微小凸部34aは、例えばX方向に沿って周期的に配列されている。このようなグリッド部34は、偏光分離機能を奏する。すなわち、本実施形態の回折光学素子31は、回折構造部33による回折機能と、グリッド部34による偏光分離機能とを併せ持つものである。

The

図15は、回折構造部33とグリッド部34を部分的に拡大して示す模式斜視図である。一次元グリッドであるグリッド部34の各微小凸部34aと回折構造部33との配置関係の好適な態様については、上述した第1の実施形態と同様である。すなわち、回折構造部33とグリッド部34との相互の配置関係は、例えば図15(A)に示すような態様とすることができる。具体的には、図15(A)に示す例では、回折構造部33の各凹部33aおよび各凸部33bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部33aおよび凸部33bはX方向に沿って交互に配置されている。同様に、グリッド部34の各微小凸部34aはそれぞれ図示のY方向に沿って延在しており、かつこれらの微小凸部34aはX方向に沿って交互に配置されている。すなわち、各凹部33aおよび各凸部33bの延在方向と微小凸部34aの延在方向とが平行である。

FIG. 15 is a schematic perspective view showing the

また、回折構造部33とグリッド部34との相互の配置関係は、図15(B)や図15(C)に示すように、各凹部33aおよび各凸部33bの延在方向と各微小凸部34aの延在方向とがある角度で交差するようになっていることも好ましい。具体的には、図15(B)に示す例では、回折構造部33の各凹部33aおよび各凸部33bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部33aおよび凸部33bはX方向に沿って交互に配置されている。これに対して、グリッド部34の各微小凸部34aはそれぞれ図示のY方向に対してほぼ45°の角度で交差した方向に沿って延在しており、かつこれらの微小凸部34aは当該交差方向と直交する方向に沿って交互に配置されている。

Further, the mutual arrangement relationship between the

図15(C)に示す例では、回折構造部33の各凹部33aおよび各凸部33bはそれぞれ図示のY方向に沿って延在しており、かつこれらの凹部33aおよび凸部33bはX方向に沿って交互に配置されている。これに対して、グリッド部34の各微小凸部34aはそれぞれ図示のY方向に対してほぼ90°の角度で交差した方向(すなわちX方向)に沿って延在しており、かつこれらの微小凸部34aは当該交差方向と直交する方向(すなわちY方向)に沿って交互に配置されている。このように、各凹部33aおよび凸部33bと各微小凸部34aとの間を交差させることにより、各凹部33aと各凸部33bとの段差の近傍における微小凸部34aの形成がより容易となる。各凹部33aおよび各凸部33bの延在方向と各微小凸部34aの延在方向との交差角度は適宜設定すればよい。上記の一例とした交差角度である45°および90°は、光学系一般においてよく用いられる角度であるために好ましい。

In the example shown in FIG. 15C, each

本実施形態の回折光学素子31は以上のような構成を有しており、次にこの回折光学素子31の製造方法について説明する。

図16及び図17は、回折光学素子(微細構造体)の製造方法の一例を示す模式工程図である。回折光学素子31の断面の一部が拡大して示されている。なお、第1の実施形態と共通する事項については説明を省略する。

The diffractive

16 and 17 are schematic process diagrams showing an example of a method for manufacturing a diffractive optical element (fine structure). A part of the cross section of the diffractive

まず、基板32の一面に凹部33aおよび凸部33bからなる回折構造部33が形成される(図16(A))。本工程は、例えば周知のフォトリソグラフィ技術およびエッチング技術を用いて実現できる。次に、この回折構造部33を覆う金属膜43が形成され、更にこの金属膜43を覆う反射防止膜(第1の反射防止膜)44が形成される(図16(A))。金属膜43とは、上述したように、例えば膜厚120nm程度のアルミニウム膜が適しており、例えばスパッタリング法などの物理気相堆積法を用いて成膜される。また、反射防止膜44とは、例えば膜厚90nm程度のSnO2膜が適している。反射防止膜44としてSiON膜を用いることもできる。

First, the

次に、基板2の一面上に、回折構造部33上の金属膜43及び反射防止膜44を覆う感光膜39が形成される(図16(B))。本工程の詳細は上記した第1の実施形態の場合と同様である。

Next, a

次に、感光膜39の上に高屈折率の液体(液状の膜)40を配置し、この液体40を挟んで、透明な平行平板41を基板32と対向配置する(図16(C))。本工程の詳細は上記した第1の実施形態の場合と同様である。すなわち、図示のように、平行平板41は、後述する複数のレーザービームが入射する側の面上に反射防止膜(第2の反射防止膜)45を有することも好ましい。ここでの反射防止膜45とは、例えば誘電体多層膜などである。

Next, a high refractive index liquid (liquid film) 40 is disposed on the

次に、基板32の一面上に形成された感光膜39に対して、上述の液体40及び平行平板41を介してレーザー干渉露光が行われる(図16(D))。本工程の詳細は上記した第1の実施形態の場合と同様である。本工程により、感光膜39には干渉縞のピッチに対応した潜像パターンが形成される。上述のように平行平板41に反射防止膜45が設けられている場合には、空気層と平行平板41との界面で生じる反射光が抑制され、露光むらをより一層低減することが可能となる。なお、微細構造体としての回折光学素子31に求められる精度等によってはある程度の露光むらが許容される場合も考えられ、また、平行平板41、液体40、感光膜39のそれぞれの屈折率のバランスによっては空気層と平行平板41との界面における反射光が実用上問題ない程度に抑えられる場合も考えられる。このため、平行平板41に反射防止膜45を設けることは必須ではない。

Next, laser interference exposure is performed on the

次に、干渉光を用いて潜像パターンが形成された感光膜39が現像される(図17(A))。それにより、図示のように干渉縞のピッチに対応した周期を有する感光膜パターン39aが形成される。

Next, the

次に、感光膜パターン39aをマスクとしてエッチング(例えば、ドライエッチング)が行われる(図17(B))。それにより、図示のように感光膜パターン39aのパターンが反射防止膜44及び金属膜43に転写される。その後、感光膜パターン39aが除去される(図17(B))。それにより、図示のように基板32の一面上に、回折構造部33の各凹部33aおよび凸部33bの表面に沿ってグリッド部34(すなわち、各微小凸部34a)が形成される。なお、反射防止膜44に感光膜パターン39aのパターンが転写されて得られた膜パターン44aについては、必要に応じて除去され(図17(C)参照)、またはそのまま残される。

Next, etching (for example, dry etching) is performed using the

次に、上述した製造方法の変形実施例について説明する。

まず、上述した製造方法と同様に、基板32の一面に凹部33aおよび凸部33bからなる回折構造部33が形成され、回折構造部33を覆う金属膜43が形成され、更にこの金属膜43を覆う反射防止膜(第1の反射防止膜)44が形成される(図18(A))。

次に、上述した製造方法と同様に、回折構造部33上の金属膜43及び反射防止膜44を覆う感光膜39が形成される(図18(B))。

Next, a modified embodiment of the manufacturing method described above will be described.

First, similarly to the above-described manufacturing method, the

Next, similarly to the manufacturing method described above, a

次に、感光膜39の上に高屈折率の液体(液状の膜)40を配置し、この液体40を挟んで、透明な平行平板41を基板32と対向配置する(図18(C))。ここで、本変形実施例では、平行平板41のレーザービームが入射する側の面上に第1の実施形態の変形実施例と同様の回折格子46が形成されている。

Next, a liquid (liquid film) 40 having a high refractive index is disposed on the

次に、基板32の一面上に形成された感光膜39に対して、上述の液体10及び平行平板11を介してレーザー干渉露光が行われる(図18(D))。レーザー干渉露光に用いられる光源としては、上述した製造方法と同様のものを用い、このレーザーから出力される1本のレーザービームL1を所定の角度で回折格子46に入射させる。それにより、周期的な明暗からなる干渉縞を含む光(干渉光)が発生する。このような干渉光を感光膜39に照射することにより、上述した製造方法と同様に、感光膜39には干渉縞のピッチに対応した潜像パターンが形成される。

Next, the

次に、上述した製造方法と同様に、感光膜39が現像され、感光膜パターン39aをマスクとしてエッチングが行われ、感光膜パターン39aが除去される(図17参照)。それにより、図示のように基板32の一面上に、回折構造部33の各凹部33aおよび凸部33bの表面に沿ってグリッド部34(すなわち、各微小凸部34a)が形成される。

Next, as in the manufacturing method described above, the

次に、上述した製造方法の別の変形実施例について説明する。上述した製造方法においては、平行平板41を用いて高屈折率の液体40を保持していたが、この液体40に代えて水溶性膜を用いることにより、平行平板41の使用を省略することが可能となる。

Next, another modified example of the manufacturing method described above will be described. In the manufacturing method described above, the liquid 40 having a high refractive index is held using the

図19は、変形実施例に係る回折光学素子(微細構造体)の製造方法を示す模式工程図である。なお、上述した図16及び図17に示した製造方法と異なる点のみを示し、共通する部分については図示を省略している。 FIG. 19 is a schematic process diagram showing a method of manufacturing a diffractive optical element (fine structure) according to a modified example. It should be noted that only the differences from the manufacturing method shown in FIGS. 16 and 17 are shown, and the common parts are not shown.

まず、上記と同様に、基板32の一面に凹部33aおよび凸部33bからなる回折構造部33、金属膜43及び反射防止膜44が形成され(図16(A)参照)この反射防止膜44を覆う感光膜39が形成される(図16(B)参照)。

First, in the same manner as described above, the

その後、感光膜39上に水溶性膜42が形成される(図19(A))。水溶性膜42の詳細については、上述した第1の実施形態の変形例における水溶性膜12と同様である。

Thereafter, a water-

次に、基板32の一面上に形成された感光膜39に対して、上述の水溶性膜42を介してレーザー干渉露光が行われる(図19(B))。レーザー干渉露光の諸条件は上述した通りである。

また、図19(B)に仮想線(二点鎖線)で示すように、水溶性膜42のレーザービームの入射側に図18に示す回折格子46を備えた平行平板41を配置して、L1またはL2のいずれか一方のレーザービームを用いてレーザー干渉露光を行ってもよい。

Next, laser interference exposure is performed on the

Further, as shown by a virtual line (two-dot chain line) in FIG. 19B, a

次に、感光膜39が現像される(図17(A)参照)。このとき、水溶性膜42もその水溶性ゆえに容易に除去することができる。具体的には、感光膜39の露光に先立って水溶性膜42を排しておいてもよいし、水溶性膜42を排することなく、感光膜39を現像することもできる。すなわち、感光膜39の現像以前に水溶性膜42を除去することは必須ではない。水溶性膜42を設けたままで現像を行った場合には、感光膜39にパターンが形成され、水溶性膜42も同時に溶解させることができる。これにより得られた感光膜パターン39aをマスクとしてエッチングが行われ(図17(B)参照)、感光膜パターン39aのパターンが金属膜43及び反射防止膜44に転写される。その後感光膜パターン39aが除去される(図17(B)参照)。それにより、基板32の一面上に、回折構造部33の各凹部33aおよび凸部33bの表面に沿ってグリッド部34(すなわち、各微小凸部34a)が形成される。

Next, the

このように、第2の実施形態の製造方法においても、感光膜の上に、空気に比して高屈折率の液体或いはこれと同等な水溶性膜を配置し、この状態でレーザー干渉露光を行う。液体又は水溶性膜を配置することにより、感光膜に直接に干渉光を入射させる場合(すなわち空気と感光膜とが接した状態で露光する場合)に比較して、感光膜とこれに接した媒体(液体及び平行平板)との屈折率差が小さくなる。それにより、感光膜の表面の凹凸による干渉光の回折が抑制され、感光膜内における干渉光の強度分布が乱れることを回避できる。従って、本実施形態に係る製造方法によれば、平坦性の低い面においても良好な露光を実現し、良質な微細構造体を製造することが可能となる。 Thus, also in the manufacturing method of the second embodiment, a liquid having a higher refractive index than air or a water-soluble film equivalent to air is disposed on the photosensitive film, and laser interference exposure is performed in this state. Do. By placing a liquid or water-soluble film, the photosensitive film is in contact with the photosensitive film as compared with the case where interference light is directly incident on the photosensitive film (that is, when exposure is performed in the state where the air and the photosensitive film are in contact). The refractive index difference from the medium (liquid and parallel plate) is reduced. Thereby, the diffraction of the interference light due to the unevenness of the surface of the photosensitive film is suppressed, and the disturbance of the intensity distribution of the interference light in the photosensitive film can be avoided. Therefore, according to the manufacturing method according to the present embodiment, it is possible to realize good exposure even on a surface with low flatness and to manufacture a fine microstructure.

以上の本実施形態に係る製造方法によって製造される回折光学素子は、ガラス基板表面に形成された回折構造体の表面に、金属膜からなる一次元グリッド構造(サブ波長構造)が重畳されたものであり、例えば入射するレーザービームを拡散させる用途や、エネルギー分布を変化させる等のビーム整形を行う用途に用いられる。サブ波長構造によって奏される偏光分離機能により、入射光の一方の偏光成分のみを高い光利用効率で拡散反射させることが可能となる。このような偏光分離機能を備える回折光学素子は、例えば、携帯電話機等の携帯型機器の表示部を構成する部品として、或いは液晶プロジェクタの光変調部を構成する部品として好適に利用される。 The diffractive optical element manufactured by the manufacturing method according to the above embodiment has a one-dimensional grid structure (subwavelength structure) made of a metal film superimposed on the surface of a diffractive structure formed on the surface of a glass substrate. For example, it is used for a purpose of diffusing an incident laser beam or a shape of a beam such as changing an energy distribution. Due to the polarization separation function exhibited by the sub-wavelength structure, only one polarization component of incident light can be diffusely reflected with high light utilization efficiency. A diffractive optical element having such a polarization separation function is preferably used, for example, as a component constituting a display unit of a portable device such as a mobile phone or as a component constituting a light modulation unit of a liquid crystal projector.

なお、第2の実施形態では、微細構造体の一例として回折光学素子を示したが、本発明の適用範囲はこれに限定されるものではなく、種々の微細構造体を製造する際に適用可能である。 In the second embodiment, a diffractive optical element is shown as an example of a fine structure. However, the scope of application of the present invention is not limited to this, and can be applied when manufacturing various fine structures. It is.

(変形実施の態様)

以下に、上述した各実施形態についての変形実施の態様を説明する。

(Modified embodiment)

Below, the deformation | transformation implementation aspect about each embodiment mentioned above is demonstrated.

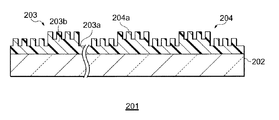

上述した各実施形態では、基板の一面側に対してエッチング等の加工を行うことによって回折構造部を形成していたが、他の製造方法を採用することも可能である。具体的には、基板の一面上に、使用する光波長に対して透明なポリマー(高分子樹脂)膜を形成し、その後このポリマー膜に対してフォトマスク露光およびウェットエッチングを行うことによって、上記と同様な回折光学素子を形成することも可能である。この方法によって形成した光学素子の構造例を図20に示す。図20に示す回折光学素子201は、上述した第1の実施形態に対応するものであり、ガラス等の基板202の一面側に、ポリマー膜を用いて形成された回折構造部203及びグリッド部204が配置されている。回折構造部203は凹部203aおよび凸部203bを含み、これらの凹部203aおよび凸部203bの表面に沿って、複数の微小凸部204aからなるグリッド部204が配置されている。なお、説明及び図示を省略するが第2の実施形態においても同様である。

In each of the above-described embodiments, the diffractive structure is formed by performing processing such as etching on the one surface side of the substrate. However, other manufacturing methods may be employed. Specifically, a polymer (polymer resin) film that is transparent to the light wavelength to be used is formed on one surface of the substrate, and then photomask exposure and wet etching are performed on the polymer film. It is also possible to form a diffractive optical element similar to the above. An example of the structure of an optical element formed by this method is shown in FIG. A diffractive

また、上記以外にも、型成形が可能であり、使用する光波長に対して透明な高屈折率ガラス(n=2.0程度)を用いて、回折構造部を有する基板を一体成形してもよい。この場合、屈折率が高いことにより、回折構造部の深さgをより小さくすることが可能となるので、グリッド部を形成する上で好ましい。また、基板上に他の膜(例えば、SiO2などの無機膜)を形成し、この膜を選択的にエッチングすることにより回折構造部を形成することもできる。この方法によって形成された光学素子の構造例を図21に示す。図21に示す光学素子301は、上述した第1の実施形態に対応するものであり、ガラス等の基板302の一面側に、SiO2などの膜を用いて形成された回折構造部303が配置されている。回折構造部303は凹部303aおよび凸部303bを含み、これらの凹部303aおよび凸部303bの表面に沿って、複数の微小凸部304aからなるグリッド部304が配置されている。なお、説明及び図示を省略するが第2の実施形態においても同様である。

In addition to the above, mold forming is possible, and a substrate having a diffractive structure is integrally formed using high refractive index glass (n = 2.0) that is transparent to the light wavelength used. Also good. In this case, since the refractive index is high, the depth g of the diffractive structure portion can be further reduced, which is preferable in forming the grid portion. Alternatively, the diffraction structure can be formed by forming another film (for example, an inorganic film such as SiO2) on the substrate and selectively etching the film. An example of the structure of an optical element formed by this method is shown in FIG. An

また、基板の一面側における凹凸構造は、上記実施形態における回折構造部のように何らかの機能を発揮するものである場合のほか、単に基板の表面の平坦性が低い場合など、基板が元から凹凸構造を有するであっても本発明を適用することが可能である。 The uneven structure on the one surface side of the substrate is not the one that exhibits some function like the diffractive structure part in the above embodiment, but the substrate is originally uneven, such as when the surface flatness of the substrate is low. The present invention can be applied even if it has a structure.

1…回折光学素子(微細構造体)、2…基板、3…回折構造部、3a…凹部、3b…凸部、4…グリッド部、4a…微小凸部、9…感光膜、9a…感光膜パターン、10…液体、11…平行平板、12…水溶性膜、13…反射防止膜、14…回折格子、15…遮光層、15a…開口部、16…遮蔽板

DESCRIPTION OF

Claims (17)

(a)前記基板上に設けられた前記複数の凸部の上に感光膜を形成すること、

(b)前記感光膜の上に液体を配置すること、

(c)前記液体を挟んで、透明基板を前記基板と対向配置すること、

(d)レーザービームを用いて干渉光を発生させ、当該干渉光を前記透明基板及び前記液体を介して前記感光膜に照射すること、

(e)前記液体及び前記透明基板を排した後に、前記感光膜を現像すること、

(f)前記(e)によって形成された感光膜パターンをマスクとして用いて、前記基板をエッチングすること、

を含み、

前記(c)において、回折格子を備えた平行平板を用い、前記平行平板を前記回折格子が設けられた面が前記液体に対して反対側となるように前記液体の上に配置し、

前記(d)において、単数の前記レーザービームを前記回折格子に入射させることによって前記干渉光を発生させ、

前記(b)における前記液体の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、

微細構造体の製造方法。 A manufacturing method of a fine structure comprising: a substrate having a plurality of convex portions on at least one surface; and a plurality of micro convex portions provided on one surface of the substrate and smaller than each of the plurality of convex portions,

(A) forming a photosensitive film on the plurality of convex portions provided on the substrate;

(B) disposing a liquid on the photosensitive film;

(C) placing a transparent substrate opposite to the substrate across the liquid;

(D) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the transparent substrate and the liquid;

(E) developing the photosensitive film after draining the liquid and the transparent substrate;

(F) etching the substrate using the photoresist pattern formed in (e) as a mask;

Including

In (c), using a parallel plate provided with a diffraction grating, the parallel plate is disposed on the liquid so that the surface on which the diffraction grating is provided is opposite to the liquid,

In (d), the interference light is generated by causing a single laser beam to enter the diffraction grating,

The refractive index of the liquid in (b) is a value larger than 1 and equal to or lower than the refractive index of the photosensitive film,

A manufacturing method of a fine structure.

前記(d)において、前記透明基板の上に前記開口部を個々に露出させる遮蔽板を順次配置して複数の領域に前記干渉光を照射する、請求項2に記載の微細構造体の製造方法。 In (c), a plurality of the openings are formed,

3. The method for manufacturing a microstructure according to claim 2 , wherein in (d), a shielding plate that individually exposes the openings is arranged on the transparent substrate, and the interference light is irradiated to a plurality of regions. .

前記(d)において、前記透明基板を移動させて複数の領域に前記干渉光を照射する、請求項2に記載の微細構造体の製造方法。 In (c), a single opening is formed,

The method for manufacturing a microstructure according to claim 2 , wherein in (d), the transparent substrate is moved to irradiate a plurality of regions with the interference light.

(a)前記基板上に設けられた前記複数の凸部の上に感光膜を形成すること、

(b)前記感光膜の上に水溶性膜を形成すること、

(c)レーザービームを用いて干渉光を発生させ、当該干渉光を前記水溶性膜を介して前記感光膜に照射すること、

(d)前記感光膜を現像すること、

(e)前記(d)によって形成された感光膜パターンをマスクとして用いて、前記基板をエッチングすること、

を含み、

前記(b)において、前記水溶性膜の前記レーザービームの入射側に回折格子を備えた平行平板を配置し、

前記(c)において、前記回折格子により単数の前記レーザービームを回折させることで前記干渉光を発生させ、

前記(b)における前記水溶性膜の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、

微細構造体の製造方法。 A manufacturing method of a fine structure comprising: a substrate having a plurality of convex portions on at least one surface; and a plurality of micro convex portions provided on one surface of the substrate and smaller than each of the plurality of convex portions,

(A) forming a photosensitive film on the plurality of convex portions provided on the substrate;

(B) forming a water-soluble film on the photosensitive film;

(C) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the water-soluble film;

(D) developing the photosensitive film;

(E) etching the substrate using the photoresist pattern formed in (d) as a mask;

Including

In (b), a parallel plate provided with a diffraction grating is disposed on the incident side of the laser beam of the water-soluble film,

In (c), the interference light is generated by diffracting a single laser beam by the diffraction grating,

The refractive index of the water-soluble film in (b) is greater than 1 and equal to or lower than the refractive index of the photosensitive film.

A manufacturing method of a fine structure.

(a)前記基板上に設けられた前記複数の凸部の上に金属膜を形成すること、

(b)前記金属膜の上に第1の反射防止膜を形成すること、

(c)前記第1の反射防止膜の上に感光膜を形成すること、

(d)前記感光膜の上に液体を配置すること、

(e)前記液体を挟んで、透明基板を前記基板と対向配置すること、

(f)レーザービームを用いて干渉光を発生させ、当該干渉光を前記透明基板及び前記液体を介して前記感光膜に照射すること、

(g)前記液体及び前記透明基板を排した後に、前記感光膜を現像すること、

(h)前記(g)によって形成された感光膜パターンをマスクとして用いて、前記金属膜及び前記第1の反射防止膜をエッチングすること、

を含み、

前記(e)において、回折格子を備えた平行平板を用い、前記平行平板を前記回折格子が設けられた面が前記液体に対して反対側となるように前記液体の上に配置し、

前記(f)において、単数の前記レーザービームを前記回折格子に入射させることによって前記干渉光を発生させ、

前記(d)における前記液体の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、

微細構造体の製造方法。 A manufacturing method of a fine structure comprising: a substrate having a plurality of convex portions on at least one surface; and a plurality of micro convex portions provided on one surface of the substrate and smaller than each of the plurality of convex portions,

(A) forming a metal film on the plurality of convex portions provided on the substrate;

(B) forming a first antireflection film on the metal film;

(C) forming a photosensitive film on the first antireflection film;

(D) disposing a liquid on the photosensitive film;

(E) placing the transparent substrate opposite to the substrate with the liquid interposed therebetween;

(F) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the transparent substrate and the liquid;

(G) developing the photosensitive film after removing the liquid and the transparent substrate;

(H) etching the metal film and the first antireflection film using the photoresist pattern formed in (g) as a mask;

Including

In (e), using a parallel plate provided with a diffraction grating, the parallel plate is disposed on the liquid so that the surface on which the diffraction grating is provided is opposite to the liquid,

In (f), the interference light is generated by causing a single laser beam to enter the diffraction grating,

The refractive index of the liquid in (d) is a value greater than 1 and equal to or lower than the refractive index of the photosensitive film.

A manufacturing method of a fine structure.

前記(f)において、前記透明基板の上に前記開口部を個々に露出させる遮蔽板を順次配置して複数の領域に前記干渉光を照射する、請求項10に記載の微細構造体の製造方法。 In (e), a plurality of the openings are formed,

Wherein in (f), said openings successively arranged a shielding plate exposing individually illuminating said interference light into a plurality of regions on the transparent substrate, producing a fine structure according to claim 1 0 Method.

前記(f)において、前記透明基板を移動させて複数の領域に前記干渉光を照射する、請求項10に記載の微細構造体の製造方法。 In (e), a single opening is formed,

In the (f), the transparent substrate is moved to irradiate the interference light into a plurality of regions, method for manufacturing a microstructure according to claim 1 0.

(a)前記基板上に設けられた前記複数の凸部の上に金属膜を形成すること、

(b)前記金属膜の上に第1の反射防止膜を形成すること、

(c)前記第1の反射防止膜の上に感光膜を形成すること、

(d)前記感光膜の上に水溶性膜を形成すること、

(e)レーザービームを用いて干渉光を発生させ、当該干渉光を前記水溶性膜を介して前記感光膜に照射すること、

(f)前記感光膜を現像すること、

(g)前記(f)によって形成された感光膜パターンをマスクとして用いて、前記金属膜及び前記第1の反射防止膜をエッチングすること、

を含み、

前記(b)において、前記水溶性膜の前記レーザービームの入射側に回折格子を備えた平行平板を配置し、

前記(c)において、前記回折格子により単数の前記レーザービームを回折させることで前記干渉光を発生させ、

前記(d)における前記水溶性膜の屈折率が、1より大きく前記感光膜の屈折率と同等かそれより低い値である、

微細構造体の製造方法。 A manufacturing method of a fine structure comprising: a substrate having a plurality of convex portions on at least one surface; and a plurality of micro convex portions provided on one surface of the substrate and smaller than each of the plurality of convex portions,

(A) forming a metal film on the plurality of convex portions provided on the substrate;

(B) forming a first antireflection film on the metal film;

(C) forming a photosensitive film on the first antireflection film;

(D) forming a water-soluble film on the photosensitive film;

(E) generating interference light using a laser beam and irradiating the photosensitive film with the interference light through the water-soluble film;

(F) developing the photosensitive film;

(G) etching the metal film and the first antireflection film using the photoresist pattern formed in (f) as a mask;

Including

In (b), a parallel plate provided with a diffraction grating is disposed on the incident side of the laser beam of the water-soluble film,

In (c), the interference light is generated by diffracting a single laser beam by the diffraction grating,

The refractive index of the water-soluble film in (d) is greater than 1 and equal to or lower than the refractive index of the photosensitive film.

A manufacturing method of a fine structure.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008306721A JP5391670B2 (en) | 2007-12-27 | 2008-12-01 | Manufacturing method of fine structure |

| US12/342,147 US8221963B2 (en) | 2007-12-27 | 2008-12-23 | Method for producing fine structure |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007337900 | 2007-12-27 | ||

| JP2007337900 | 2007-12-27 | ||

| JP2008306721A JP5391670B2 (en) | 2007-12-27 | 2008-12-01 | Manufacturing method of fine structure |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009175707A JP2009175707A (en) | 2009-08-06 |

| JP2009175707A5 JP2009175707A5 (en) | 2012-01-12 |

| JP5391670B2 true JP5391670B2 (en) | 2014-01-15 |

Family

ID=41030803

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008306721A Expired - Fee Related JP5391670B2 (en) | 2007-12-27 | 2008-12-01 | Manufacturing method of fine structure |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5391670B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5360399B2 (en) * | 2009-08-06 | 2013-12-04 | 大日本印刷株式会社 | Diffraction grating phase mask |

| JP5527074B2 (en) * | 2009-11-16 | 2014-06-18 | セイコーエプソン株式会社 | Polarizing element and projector |

| US8415611B2 (en) | 2009-11-19 | 2013-04-09 | Seiko Epson Corporation | Sensor chip, sensor cartridge, and analysis apparatus |

| JP5526851B2 (en) * | 2010-02-19 | 2014-06-18 | セイコーエプソン株式会社 | Polarizing element and projector |

| JP5463947B2 (en) * | 2010-02-19 | 2014-04-09 | セイコーエプソン株式会社 | Polarizing element and projector |

| US9651721B2 (en) * | 2012-08-27 | 2017-05-16 | Avery Dennison Corporation | Retroreflector with low refractive index backing |

| CN108802881B (en) * | 2018-05-21 | 2022-03-08 | 苏州大学 | A kind of high diffraction efficiency grating structure and preparation method |

| CN116931144B (en) * | 2022-04-01 | 2024-10-11 | 比亚迪股份有限公司 | Texture structure, cover plate, mobile terminal and preparation method of cover plate |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01196003A (en) * | 1988-02-01 | 1989-08-07 | Dainippon Printing Co Ltd | Manufacture of decoration body with diffraction effect |

| JPH0962171A (en) * | 1995-08-28 | 1997-03-07 | Dainippon Printing Co Ltd | Production of hologram color filter |

| JPH11305043A (en) * | 1998-04-27 | 1999-11-05 | Victor Co Of Japan Ltd | Method and apparatus for manufacturing hologram color filter |

| JP2000321962A (en) * | 1999-03-10 | 2000-11-24 | Victor Co Of Japan Ltd | Master hologram and production of hologram filter by using the master hologram |

| JP2001074924A (en) * | 1999-09-03 | 2001-03-23 | Canon Inc | Production of diffraction optical device |

| JP3531738B2 (en) * | 2000-02-22 | 2004-05-31 | 日本電気株式会社 | Refractive index correcting method, refractive index correcting apparatus, and optical waveguide device |

| JP2001343512A (en) * | 2000-05-31 | 2001-12-14 | Canon Inc | Diffraction optical device and optical system having the same |

| JP4258958B2 (en) * | 2000-07-10 | 2009-04-30 | コニカミノルタオプト株式会社 | Method and apparatus for manufacturing polarization phase modulation element |

| JP4495722B2 (en) * | 2003-04-22 | 2010-07-07 | オーファオデー キネグラム アーゲー | Microstructure creation method |

| JP4457854B2 (en) * | 2004-11-02 | 2010-04-28 | ソニー株式会社 | Polarizer, liquid crystal panel, and projection display |

| JP4756380B2 (en) * | 2004-12-17 | 2011-08-24 | 株式会社ニコン | Exposure method and apparatus, and electronic device manufacturing method |

| JP2006185562A (en) * | 2004-12-28 | 2006-07-13 | Sanyo Electric Co Ltd | Optical element for optical pickup |

-

2008

- 2008-12-01 JP JP2008306721A patent/JP5391670B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009175707A (en) | 2009-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5391670B2 (en) | Manufacturing method of fine structure | |

| JP5487592B2 (en) | Laser processing method | |

| KR100693024B1 (en) | Manufacturing method of microstructure, exposure apparatus, electronic device | |

| US8092960B2 (en) | Exposing mask and production method therefor and exposing method | |

| KR101755758B1 (en) | Method and apparatus for printing high-resolution two-dimensional periodic patterns | |

| US8617775B2 (en) | Optimized mask design for fabricating periodic and quasi-periodic patterns | |

| JP7250846B2 (en) | Wire grid polarizing plate manufacturing method | |

| JP2007013088A (en) | Double exposure method using double exposure technology and photo mask used therefor | |

| JP3442004B2 (en) | Optical element manufacturing method | |

| TWI331355B (en) | A method and a system for producing a pattern on a substrate | |

| JP2009175707A5 (en) | ||

| JP2002351052A (en) | Mask for correcting light proximity effect and method for producing the same | |

| KR20060012515A (en) | Optical system for spatially controlling polarization of light and method of manufacturing same | |

| CN101614961B (en) | Partial annulus photon sieve and manufacturing method thereof | |

| JPH07506224A (en) | Resolution-enhancing optical phase structure for projection illumination | |

| JP4357803B2 (en) | Phase mask for forming diffraction grating, method for manufacturing the same, and method for forming diffraction grating | |

| JP2006339359A (en) | Microstructure manufacturing method, electronic device | |

| JP2011028233A (en) | Photomask | |

| EP1305672A2 (en) | Process for making a periodic profile | |

| JP7499260B2 (en) | Diffraction grating, method for manufacturing the diffraction grating, and photomask | |

| CN103091991A (en) | Diffraction optical device for extreme ultraviolet lithography | |

| KR20100113273A (en) | Exposure device for manufacturing display substrate and method of manufacturing display substrate using the exposure device | |

| JPH0529197A (en) | Method of forming resist pattern | |

| Naya | Near-Field Optical Photolithography | |

| JP2008089924A (en) | Optical module and method for manufacturing the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20111121 Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111121 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111121 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130329 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130423 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130614 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130917 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130930 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |