JP5380674B2 - Grinding wheel retainer - Google Patents

Grinding wheel retainerInfo

- Publication number

- JP5380674B2 JP5380674B2 JP2009239826A JP2009239826A JP5380674B2 JP 5380674 B2 JP5380674 B2 JP 5380674B2 JP 2009239826 A JP2009239826 A JP 2009239826A JP 2009239826 A JP2009239826 A JP 2009239826A JP 5380674 B2 JP5380674 B2 JP 5380674B2

- Authority

- JP

- Japan

- Prior art keywords

- grinding wheel

- grinding

- coolant

- annular

- grindstone

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000227 grinding Methods 0.000 title claims description 255

- 239000002826 coolant Substances 0.000 claims description 126

- 238000004891 communication Methods 0.000 claims description 23

- 239000000919 ceramic Substances 0.000 claims description 16

- 239000007788 liquid Substances 0.000 claims description 8

- 239000011162 core material Substances 0.000 claims description 3

- 230000035699 permeability Effects 0.000 claims description 2

- 230000002093 peripheral effect Effects 0.000 description 72

- 230000000694 effects Effects 0.000 description 50

- 238000001816 cooling Methods 0.000 description 47

- 238000002347 injection Methods 0.000 description 45

- 239000007924 injection Substances 0.000 description 45

- 238000012545 processing Methods 0.000 description 32

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 29

- 229910001873 dinitrogen Inorganic materials 0.000 description 23

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 23

- 239000000110 cooling liquid Substances 0.000 description 21

- 239000012530 fluid Substances 0.000 description 18

- 230000001629 suppression Effects 0.000 description 18

- 239000000428 dust Substances 0.000 description 16

- 238000000034 method Methods 0.000 description 15

- 230000009471 action Effects 0.000 description 11

- 238000005498 polishing Methods 0.000 description 11

- 238000006073 displacement reaction Methods 0.000 description 10

- 230000020169 heat generation Effects 0.000 description 9

- 230000003647 oxidation Effects 0.000 description 9

- 238000007254 oxidation reaction Methods 0.000 description 9

- 239000007921 spray Substances 0.000 description 8

- 239000007789 gas Substances 0.000 description 7

- 239000008186 active pharmaceutical agent Substances 0.000 description 6

- 238000004880 explosion Methods 0.000 description 6

- 238000003754 machining Methods 0.000 description 5

- 230000008569 process Effects 0.000 description 4

- 239000004575 stone Substances 0.000 description 4

- 238000009834 vaporization Methods 0.000 description 4

- 230000008016 vaporization Effects 0.000 description 4

- 239000010953 base metal Substances 0.000 description 3

- 239000000498 cooling water Substances 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000006061 abrasive grain Substances 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000004070 electrodeposition Methods 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 239000012809 cooling fluid Substances 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

Images

Landscapes

- Constituent Portions Of Griding Lathes, Driving, Sensing And Control (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

- Grinding-Machine Dressing And Accessory Apparatuses (AREA)

- Polishing Bodies And Polishing Tools (AREA)

Description

本発明は、研削ホイールとその保持具、更に冷却方法と冷却装置等に係わり、特に、高圧冷却液を研削ホイールの砥石内部を通過させ、又は砥石側面沿いのフランジ隙間から砥石外周面(研削面)に供給可能とし、更にワークの研削面を高圧冷却液でウオータールーム雰囲気に包囲して、研削効率を飛躍的に向上させた研削ホイールと研削ホイールの保持具とその冷却方法と冷却装置を提供するものである。The present invention relates to a grinding wheel and its holder, and further to a cooling method and a cooling device, and in particular, allows high-pressure coolant to pass inside the grinding wheel of the grinding wheel, or from the flange clearance along the grinding wheel side surface (grinding surface). In addition, the grinding surface of the workpiece is surrounded by a water-room atmosphere with high-pressure coolant to provide a grinding wheel, a grinding wheel holder, a cooling method and a cooling device that dramatically improve the grinding efficiency. To do.

近年、例えば、航空機による国際的な物流増大に対応する事と、対地球環境向上を図るための低燃費性の要求が高まり、航空機のジェットエンジンの軽量化と燃費改善が図られている。その具体的方策として、ジェットエンジンの2基化や小型化、更には、タービンブレードの薄肉化等で対応している。特に、タービンブレードの薄肉化には、高精度な研削技術が必須になっている。この従来の研削方法には、冷却水を研削ホイールの表面に噴射して表面の水冷と切粉,塵埃除去をするものが一般的に知られている。In recent years, for example, there has been an increase in demand for low fuel consumption in order to cope with an increase in international logistics by aircraft and to improve the environment of the earth, and lightening of jet engines and improvement in fuel consumption have been attempted. As specific measures, two jet engines are made smaller and smaller, and further, turbine blades are made thinner. In particular, high-precision grinding technology is essential for reducing the thickness of turbine blades. As this conventional grinding method, there is generally known a method in which cooling water is sprayed onto the surface of a grinding wheel to cool the surface and remove chips and dust.

そこで、研磨ホイールの研磨面に付着する研磨屑を高い原料除去率で除去するクリープ研削処理を達成させるべくした(高速研磨装置)が提供されている。その構成は、薄板切断加工機を対象とし、多孔性の研磨ホイールと、研磨ホイールを取付けると共に毎秒80mにまで達する周速で研磨ホイールを回転させる機械と、高圧で噴出する冷却剤を実質的に加工点に先立つ研磨ホイールの周縁の照準点に方向付ける少なくとも1つのノズル手段を有する高圧冷却剤供給システムと、を備えた高速研磨装置である。上記ノズル手段は、冷却剤の噴射を、実質的に放射方向に研磨ホイールの周の照準点に方向付けるようになし、また、ノズル手段は、研磨ホイールの周の照準点を、加工点に約30mmから40mm先立つ距離に向けられており、また、冷却剤ノズル手段は、加工点に対して相対的に冷却剤噴射照準点を再位置決めするために、機械のスピンドル軸周りに回転可能である(例えば、特許文献1参照。)。 In view of this, a high-speed polishing apparatus has been provided that achieves a creep grinding process for removing polishing debris adhering to the polishing surface of a polishing wheel at a high raw material removal rate. Its structure is intended for thin plate cutting machines, and it consists essentially of a porous grinding wheel, a machine that attaches the grinding wheel and rotates the grinding wheel at a peripheral speed of up to 80 m per second, and a coolant jetted at high pressure. And a high-pressure coolant supply system having at least one nozzle means for directing to a sighting point on the periphery of the polishing wheel prior to the processing point. The nozzle means directs the jet of coolant substantially radially to the aiming point around the grinding wheel, and the nozzle means approximately sets the aiming point around the grinding wheel to the processing point. Oriented at a distance of 30 mm to 40 mm and the coolant nozzle means is rotatable about the spindle axis of the machine to reposition the coolant injection aim point relative to the processing point ( For example, see

更に、研削ホイールに改良を加えて、供給される冷却液を研削ホイール及び被研削物(例えば、半導体ウエハ)の冷却に充分効果的に利用できるようになした研削ホイールが提供されている。その構成は、環状基台と、該基台の下面に装着された砥石手段とから構成された研削ホイールにおいて、該基台の内周には半径方向内方に開放された冷却液溜が形成されており、該基台の内周面及び下面には周方向に間隔をおいて該冷却液溜から該砥石手段まで延びる複数個の冷却液案内溝が形成されている。該冷却液案内溝は該冷却液溜から該砥石手段に向かって周方向片方に傾斜して延びている。また、該冷却液溜は周方向に連続して延在せしめられている。また、該冷却液溜は下方に向かって半径方向外方に傾斜して延びる上部傾斜面と該上部傾斜面の下方を半径方向内方に実質上水平に又は半径方向内方に向かって下方に傾斜して延びる突出面との間に規定されている。更に、該基台にはその上面から該冷却液溜に連通する複数個の連通切欠又は連通穴が周方向に間隔をおいて形成されている。更に、該基台は該突出面の下方において下方に向かって半径方向外方に傾斜して延びる下部傾斜面を有する。そして、該砥石手段は周方向に間隔をおいて配設され周方向に弧状に延びる複数個の砥石から構成されており、該冷却液案内溝は該砥石の各々に対応して形成されているものである(例えば、特許文献2参照。)。 Further, there is provided a grinding wheel in which the grinding wheel is improved so that the supplied coolant can be effectively used for cooling the grinding wheel and an object to be ground (for example, a semiconductor wafer). In the grinding wheel comprised of an annular base and grinding wheel means mounted on the lower surface of the base, a cooling liquid reservoir opened radially inward is formed on the inner periphery of the base. A plurality of cooling liquid guide grooves extending from the cooling liquid reservoir to the grinding wheel means are formed on the inner peripheral surface and the lower surface of the base at intervals in the circumferential direction. The coolant guide groove extends from the coolant reservoir so as to incline in one circumferential direction toward the grinding wheel means. The coolant reservoir is continuously extended in the circumferential direction. The cooling liquid reservoir has an upper inclined surface extending obliquely outward in the radial direction and a lower portion of the upper inclined surface substantially horizontally inward in the radial direction or downward inward in the radial direction. It is prescribed | regulated between the protrusion surfaces extended in inclination. Further, a plurality of communication cutouts or communication holes communicating with the coolant reservoir from the upper surface are formed in the base at intervals in the circumferential direction. Further, the base has a lower inclined surface extending downward and inclined radially outward below the projecting surface. The grindstone means is composed of a plurality of grindstones arranged at intervals in the circumferential direction and extending in an arc shape in the circumferential direction, and the coolant guide groove is formed corresponding to each of the grindstones. (For example, see Patent Document 2).

更に、研削部における冷却性能を向上させることができると共に、超精密仕上げ研削も行うことができる研削砥石及び研削液供給方法がある。その構成は、砥石台金の周囲に砥粒層が設けられ、回転されることにより、前記砥粒層の表面で工作物を研削する研削砥石において、前記砥石台金の側面部に、研削液ノズルから噴射された研削液を受ける研削液受け部を形成すると共に、前記砥石台金に、該研削液受け部から前記砥粒層まで研削液を案内する研削液管路を形成する一方、前記砥粒層は、前記研削液管路からの研削液が砥粒層表面ににじみ出るように多孔質に形成した研削砥石である。また、その研削液供給方法は、研削砥石を回転させると共に、該研削砥石の研削液受け部に研削液を噴射させ、該研削液が遠心力により、前記研削液管路を通して前記砥粒層まで導かれ、該砥粒層中から多孔質を通して該砥粒層の表面までにじみ出させて研削部に研削液を供給するものである(例えば、特許文献3参照。)。 Furthermore, there is a grinding wheel and a grinding fluid supply method that can improve the cooling performance in the grinding section and can also perform ultra-precision finish grinding. In the grinding wheel for grinding a workpiece on the surface of the abrasive grain layer by providing an abrasive grain layer around the grinding wheel base metal and rotating, a grinding liquid is provided on a side surface of the grinding stone base metal. While forming a grinding fluid receiving portion for receiving the grinding fluid ejected from the nozzle, and forming a grinding fluid conduit for guiding the grinding fluid from the grinding fluid receiving portion to the abrasive layer on the grindstone base metal, The abrasive layer is a grinding wheel formed porous so that the grinding fluid from the grinding fluid conduit oozes out to the surface of the abrasive layer. In addition, the grinding fluid supply method rotates the grinding wheel and injects the grinding fluid into the grinding fluid receiving portion of the grinding stone, and the grinding fluid is centrifugally applied to the abrasive layer through the grinding fluid conduit. It is guided and oozes out from the abrasive layer to the surface of the abrasive layer through a porous material and supplies a grinding liquid to the grinding part (for example, refer to Patent Document 3).

上記研削ホイールの研削面に付着する研削屑を高い原料除去率で除去するクリープ研削処理を達成させるべくした(高速研磨装置)では、冷却水,ク−ラントが砥石の高速回転に伴い形成される外周の空気層により跳ね飛ばされ、砥石の目詰まり除去とワーク冷却が十分にできない。重研削では、ワークの研削焼けが発生し易いという問題が解決されていない。In the creep grinding process (high-speed polishing device) that removes grinding scraps adhering to the grinding surface of the grinding wheel at a high raw material removal rate, cooling water and coolant are formed with high-speed rotation of the grindstone. The air is blown off by the outer air layer, and clogging of the grindstone and work cooling cannot be sufficiently performed. In the heavy grinding, the problem that the grinding burn of the workpiece easily occurs is not solved.

また、上記特開平11−254324号公報の研削ホイールでは、多孔質砥石に限定し、高圧冷却剤を砥石に噴射し外縁に形成された空気層を破壊して砥石の目詰まり除去をして新たは砥石研削面を生成し、且つ砥石とワーク面を冷やし重研削してもワークの研削焼けさせないメリットがある。これを確保するには、冷却剤のノズルを2軸NC制御で砥石径の摩耗変化に合わせ追随させる方式とし、常に砥石外周の照準点に合わせて高圧水(約40乃至70Barの圧力)を噴射させることが必須となる。これが為に、高価な高圧冷却剤供給システムが必須であるばかりか、7軸(クーラントノズルが2軸必要)制御のため操作が煩雑で高価(1億円以上)となる欠点,問題点がある。また、この冷却方法では、ブロック材等からの削り出しには向いているものの、薄肉,中量生産のブレード研削には適さないという問題が解決されていない。In addition, the grinding wheel disclosed in Japanese Patent Laid-Open No. 11-254324 is limited to a porous grindstone, and a high-pressure coolant is sprayed onto the grindstone to destroy the air layer formed on the outer edge, thereby removing clogging of the grindstone. Has a merit that a grinding wheel surface is generated, and even if the grinding wheel and the workpiece surface are cooled and subjected to heavy grinding, the workpiece is not ground and burned. In order to ensure this, the coolant nozzle is made to follow the wear change of the grinding wheel diameter by biaxial NC control, and high pressure water (pressure of about 40 to 70 Bar) is always injected in accordance with the aiming point of the grinding wheel circumference. It is essential that For this reason, not only is an expensive high-pressure coolant supply system indispensable, but there are also disadvantages and problems that the operation is complicated and expensive (over 100 million yen) for controlling 7 axes (2 coolant nozzles are required). . Further, although this cooling method is suitable for cutting out from a block material or the like, the problem that it is not suitable for blade grinding for thin-walled and medium-volume production has not been solved.

更に、上記特開2003−89065号公報の研削ホイールは、基台の内周に半径方向内方に開放された冷却液溜を形成し、更に基台の内周面及び下面に冷却液溜から砥石手段まで延びる冷却液案内溝を形成し、研削ホイールの基台に供給された冷却液の半径方向外方への流動を冷却液溜によって一旦阻止した後に、主として冷却液案内溝を通して砥石手段及び被研削物に向けて流出するものである。これにより、供給される冷却液を研削ホイール及び被研削物の冷却に充分効果的に利用できるメリットを有する。しかし、上記研削ホイールは、例えば、半導体ウエーハの如く、平面板のワークに限定され、本発明における主たる目的である薄肉,中量生産のブレード研削には適さないという問題が解決されていない。Furthermore, the grinding wheel of the above-mentioned JP-A-2003-89065 forms a cooling liquid reservoir that is opened radially inward on the inner periphery of the base, and further from the cooling liquid reservoir on the inner peripheral surface and the lower surface of the base. A cooling liquid guide groove extending to the grinding wheel means is formed, and the flow of the cooling liquid supplied to the base of the grinding wheel is prevented from flowing radially outward by the cooling liquid reservoir. It flows out toward the workpiece. Thereby, it has the merit which can utilize the cooling fluid supplied sufficiently effectively for cooling of a grinding wheel and a to-be-ground object. However, the above-described grinding wheel is limited to a flat plate workpiece such as a semiconductor wafer, and the problem that it is not suitable for thin-wall , medium-volume production blade grinding, which is the main purpose of the present invention, has not been solved.

更に、上記特開特開平10−118940号公報の研削砥石及び研削液供給方法は、研削砥石が多孔質に限定されるから、高速回転させてワークを高速度に研削するには多孔質を通過する研削液の供給量に限界があり、研削液の供給不足により研削部でのウオーターカーテン雰囲気が作られず、また、研削砥石の多孔質に目詰まり現象を来す。これにより、本発明における主たる目的である薄肉,中量生産のブレード研削には適さないという問題が解決されていない。Furthermore, since the grinding wheel and the grinding fluid supply method disclosed in Japanese Patent Application Laid-Open No. 10-118940 are limited to a porous grinding wheel, the porous grinding wheel is used to grind the workpiece at a high speed by rotating at a high speed. There is a limit to the amount of grinding fluid to be supplied. Due to insufficient supply of the grinding fluid, a water curtain atmosphere is not created in the grinding section, and the porous grinding wheel is clogged. As a result, the problem that the main object of the present invention is not suitable for thin-walled and medium-volume production blade grinding is not solved.

本発明は、上記研削ホイール及びその冷却水の砥石への噴射方法、研削砥石及び研削液供給方法における問題点に鑑みてなされたもので、特に、高圧冷却液を研削ホイールの砥石内部を通過させ、又は砥石側面沿いのフランジ隙間から砥石外周面(研削面)に供給可能とし、更にワークの研削面を高圧冷却液でウオータールーム雰囲気に包囲して、研削効率を飛躍的に向上させた研削ホイールと研削ホイールの保持具とその冷却方法と冷却装置を提供するものである。The present invention has been made in view of the problems in the grinding wheel and its cooling water injection method to the grinding wheel, the grinding wheel and the grinding fluid supply method, and in particular, allows the high pressure cooling liquid to pass through the grinding wheel. Grinding wheel that can be supplied to the grinding wheel outer peripheral surface (grinding surface) from the flange clearance along the side of the grinding wheel, and the grinding surface of the workpiece is surrounded by a water room atmosphere with a high-pressure coolant to dramatically improve grinding efficiency And a grinding wheel holder, a cooling method thereof, and a cooling device.

上記目的を達成するべく本発明の請求項1による研削ホイールの保持具は、外周に気体または液体を流通させる連絡孔を開けた環状基台と、上記環状基台に芯材となり通気性の有るセラミック円板と、上記セラミック円板の両側面に接合する同形の環状砥石と、上記環状砥石の両側面に接合させるとともに内面側に放射状の通路を形成した小径なフランジ円板と、上記環状基台の連絡孔をセラミック円板及びフランジ円板の通路と連絡させてなる研削ホイールとし、上記研削ホイールの環状基台は高圧冷却液を流通させるセンタースルー孔が開けられた支持軸に嵌着させたことを特徴とする。In order to achieve the above object, a grinding wheel holder according to

本発明の請求項2による研削ホイールの保持具は、請求項1の研削ホイールの保持具において、上記高圧冷却液は、約7メガパスカル相当の圧力としたことを特徴とする。The grinding wheel holder according to

本発明の請求項1による研削ホイールの保持具によると、高圧冷却液は、環状砥石の両側面沿いに通過し易く、砥石外周面から被研削面ワークの被研削面に向けて効率良く噴射される。更に、高圧冷却液は、環状砥石内の通気性のあるセラミック円板内を浸透通過してこの外周面から被研削面ワークの被研削面に向けて効率良く噴射される。 According to the grinding wheel holder according to

本発明の請求項2による研削ホイールの保持具によると、高圧噴射ノズルからの約7メガパスカル相当に加圧された高圧冷却液の噴出で超高能率重研削と連続無人加工ができる。 According to the grinding wheel holder according to

本発明の研削ホイールの保持具について、項目別にその作用効果を記載すれば、(1)、例えば、ブレード研削加工は、高圧噴射ノズルからの約7メガパスカル相当に加圧された高圧冷却液の噴出で超高能率重研削と連続無人加工ができる。(2)、砥石は、多孔質の他電着砥石等の全ての砥石に適用できる。(3)、更に、高圧噴出する冷却液Kは、ワークとの研削面との加工点に噴射して発生する加工熱(摩擦熱)で体積比率3000倍前後に膨張することで、蒸気爆発効果で気化圧力を発生させる。これで、砥石内に堆積する研削塵を吹き飛ばして砥石目詰まり防止効果とワークの研削焼け防止効果が相乗的に発揮できる。即ち、砥石がフィルターとなり砥石内を通過する冷却液Kに対する除塵効果(冷却液に対するフィルター効果)も得られる。(4)、研削ホイールの保持具に包囲体を設ければ、研削面の周辺に高圧冷却液によるウオータールーム雰囲気を形成でき、更なるワークの研削焼け防止効果が相乗的に発揮できる。(5)、NC制御装置が不要で、マシニングセンター,旋盤,研削盤等の加工機に適用できて汎用性が高く、しかも簡単な操作性と装置の低廉化(数千万円前後に抑えられる)が図れる。The operation and effect of the grinding wheel holder of the present invention will be described for each item. (1) For example, the blade grinding process is performed by using a high-pressure coolant pressurized to about 7 megapascals from a high-pressure injection nozzle. Super-high efficiency heavy grinding and continuous unmanned machining can be performed by jetting. (2) The grindstone can be applied to all grindstones such as porous other electrodeposition grindstones. (3) Furthermore, the coolant K that is jetted out at a high pressure expands to a volume ratio of about 3000 times by the processing heat (friction heat) generated by being injected to the processing point of the workpiece and the grinding surface, thereby causing a steam explosion effect. Generate vapor pressure. Thus, the grinding dust accumulated in the grindstone is blown away, and the effect of preventing clogging of the grindstone and the effect of preventing grinding burn of the workpiece can be exhibited synergistically. That is, a dust removing effect (filter effect on the cooling liquid) with respect to the cooling liquid K that passes through the whetstone becomes a filter. (4) If a surrounding body is provided in the holding tool of the grinding wheel, a water room atmosphere by the high-pressure coolant can be formed around the grinding surface, and a further effect of preventing grinding burn of the workpiece can be exhibited synergistically. (5) No NC control device is required, it can be applied to machining centers, lathes, grinders and other processing machines, is highly versatile, and has simple operability and low cost of equipment (reduced to around tens of millions of yen) Can be planned.

以下、図1乃至図14を参照して本発明の各実施の形態を順次に説明する。Hereinafter, sequentially illustrating each embodiment of the present invention with reference to FIGS. 1 to 14.

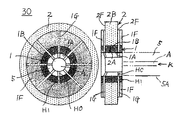

本発明の第1の実施の形態となる研削ホイールを図1に示す。この研削ホイール30は、両縁にフランジ1F,1Fを備えた環状基台1と、上記環状基台1の外周面1Bに内周面2Aを装着された環状砥石2とで構成されている。上記環状基台1の内周面1Aは回転主軸5に嵌着され、上記環状基台1の両縁フランジ1F,1Fが環状砥石2の両側面2F,2Fと接する部位に凹状断面の通路1Gを放射状に設け、上記通路1Gは上記回転主軸5の内部から外周5Aに繋がる冷却液K(高圧冷却液K)の冷却液供給通路Aから連絡孔H0,H1とで連絡させるとともにフランジ外周端で環状砥石2の両側面2F,2Fに開口されている。 FIG. 1 shows a grinding wheel according to a first embodiment of the present invention. The grinding

上記研削ホイール30の保持具60は、図3に示すように、外周に気体または液体を流通させる連絡孔H1を開けた環状基台1と、上記環状基台の外周面1Bに内周面2Aを嵌合された通気性の有る環状砥石2とからなる研削ホイールにおいて、上記研削ホイールの環状基台を回転主軸5に替えて、センター孔33Aが開けられた支持軸33に嵌着させたもので、環状砥石2と、この環状砥石2を2枚のフランジ円板1F,1Fで挟持したものである。その詳細構成は、外周1Bに気体または液体の高圧冷却液Kを流通させる連絡孔H1を複列開けた環状基台1に対して、これに嵌合する環状砥石2と、上記環状砥石の両側面を挟持する小径なフランジ円板1F,1Fとからなり、上記フランジ円板1F,1Fは、環状砥石の両側面2F,2Fに接合する内面側に放射状の通路1G,1Gを形成している。上記環状基台の連絡孔H1は、通路1G,1Gに連絡されている。上記支持軸33の後端に繋がるテーパーシャンク42の中心軸位置に高圧冷却液Kを流通させるセンタースルー孔41があけられている。As shown in FIG. 3 , the holder 60 of the

続いて、上記研削ホイール30と、この研削ホイール30の保持具60による作用及び冷却方法を説明する。図2に示すように、研削ホイール30は、環状基台1の外周面に環状砥石2が嵌着され、両縁にフランジ1F,1Fを備え、上記フランジ円板1F,1Fは、環状砥石2の両側面2F,2Fに接合する内面側に放射状の通路1G,1Gを形成している。これにより、回転主軸の軸芯に穿かれた冷却液供給通路Aから高圧冷却液Kを環状砥石の両側面2F,2Fに接合する内面側の通路1G,1Gに供給される。これで、上記環状砥石2に供給された高圧冷却液Kが環状砥石の両側面2F,2Fから外周面2Bの外部へ噴出されるとともに、研削ホイール30の高速回転による遠心力で、高圧冷却液Kの外周面2Bの外部へ噴出を助長するから、被研削面ワークWの被研削面W1を外側から完全に包囲することで効果的に冷却する。

更に、高圧冷却液Kの高圧噴出は、直接にワークとの研削面に停滞,付着する研削塵の高能率な排除効果と砥石,ワーク研削面の高能率な冷却効果が期待でき、ワークの研削焼け防止効果が期待できる。即ち、高圧噴出する冷却液Kは、ワークとの研削面との加工点に噴射して発生する加工熱(摩擦熱)で体積比率3000倍前後に膨張することで、蒸気爆発効果で気化圧力を発生させる。Next, the action and cooling method of the

Furthermore, the high-pressure jet of the high-pressure coolant K can be expected to have a highly efficient removal effect of grinding dust adhering and adhering directly to the workpiece grinding surface and a highly efficient cooling effect of the grinding wheel and workpiece grinding surface. Anti-burn effect can be expected. That is, the coolant K that is jetted out at a high pressure expands to a volume ratio of about 3000 times by the processing heat (frictional heat) generated by being injected at the processing point between the workpiece and the grinding surface, thereby increasing the vaporization pressure by the steam explosion effect. generate.

更に、第1の実施の形態となる研削ホイール30の効果は、高圧冷却液Kが環状砥石2の両側面2F,2F沿いに通過し易く、上記高圧冷却液Kにより、被研削面W1をウオータールーム雰囲気にして外気との遮蔽が行われて効率良く冷却する。また、空気や窒素ガス等の気体を使用した時は、被研削面W1を気流雰囲気に包み込み、外部空気を遮断する。更に、高圧冷却液が環状砥石2の両側面2F,2F沿いに通過し易く、砥石の目詰まり防止やワークの研削焼け防止効果が期待できる。

更に、研削ホイール30の保持具60は、研削盤の主軸テーパー対して、テーパーシャンク42を介して簡便に着脱交換できる。 Furthermore, the effect of the

Furthermore, the holder 60 of the

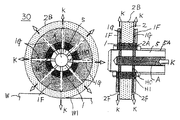

本発明の第2の実施の形態となる研削ホイール40は、図4〜図6に示す。研削ホイール40は、環状基台1と、上記基台1の外周面1Bに装着された環状砥石2とで構成されたものである。上記基台1の内周面1Aには、回転主軸5に嵌着されるとともに該回転主軸内に開けた冷却液Kの供給通路Aが外周5Aに設けた複数の連絡孔H0から冷却液を受ける連絡孔H1を設けている。上記連絡孔H1は、環状砥石内に放射状に開けた通路2Gに繋げられていて、内周面2Aから外周面2Bへ貫通されている。更に、上記環状基台1は両縁にフランジ1F,1Fを備え、上記基台の両縁フランシが環状砥石2の両側面2F,2Fと接する部位に凹状断面の通路1Gを放射状に設けている。上記通路1Gは、上記回転主軸5の軸芯に穿かれた冷却液供給通路Aからこの外周面5Aに繋がる通路孔H0から冷却液を受ける環状記基台の連絡孔H1と連絡されており、複数の冷却液放出口としてフランジ外周端で環状砥石2の両側面2F,2Fに開口されている。Grinding

上記第2の実施の形態となる研削ホイール40による作用及び研削ホイールによる冷却方法を説明する。図5に示すように、上記基台1の内周1A面に設けた連絡孔H1には、回転主軸5に嵌着されるとともに該回転主軸5の外周5Aに設けた複数の連絡孔H0から冷却液Kが供給される。そして、環状砥石2の高速回転による遠心力で回転主軸5から加圧供給される冷却液Kは、上記基台1の連絡孔H1から環状砥石内に開けた通路2Gを通過して砥石外周面2Bの中央位置から被研削面ワークWの被研削面W1に向けて噴射され、被研削面W1の中央位置からその全面を冷却する。更に、上記環状基台1は両縁にフランジ1F,1Fを備え、上記基台の両縁フランジ1F,1Fが環状砥石の両側面2F,2Fと接する部位に凹状断面の通路1Gを放射状に設けている。これで、環状砥石の高速回転による遠心力で回転主軸5から加圧供給される冷却液Kは、上記回転主軸5の内部から基台1の通路1Gに送り込まれる。更に、冷却液Kは、フランジ外周端の開口から環状砥石2の両側面2F,2Fに沿って砥石の外周面及び、被研削面ワークWの被研削面W1の外周縁に噴出され、この部分を冷却する。The action by the grinding

上記第2の実施の形態となる研削ホイール40の効果について、高圧冷却液Kは、環状砥石2の両側面2F,2F沿いに目詰まりすること無く通過し易く、被研削面ワークWの被研削面W1に向けて効率良く噴射できる。更に、高圧冷却液Kは、環状砥石内に開けた通路2Gを通過して砥石外周面の中央位置から被研削面ワークWの被研削面W1の全面に向けて効率良く噴射できる。

しかして、上記高圧冷却液Kにより、被研削面W1をウオータールーム雰囲気にして外気との遮蔽が完璧に行われて効率良く冷却できる。また、空気や窒素ガス等の気体を使用した時は、被研削面W1を気流雰囲気に包み込み、外部空気が遮断できる。更に、高圧冷却液が環状砥石2の両側面2F,2F沿いに通過し易く、砥石の目詰まり防止やワークの研削焼け防止効果が期待できる。Regarding the effect of the

Thus, the high-pressure coolant K makes the surface to be ground W1 a water room atmosphere and is completely shielded from the outside air so that it can be cooled efficiently. Moreover, when gas, such as air and nitrogen gas , is used, the to-be-ground surface W1 is wrapped in an air flow atmosphere, and external air can be shut off . Further, the high-pressure coolant is likely to pass along both side surfaces 2F, 2F of the

本発明の第2の実施の形態となる研削ホイール40の保持具65は、図6に示す。その構成は、上記第2の実施の形態となる研削ホイール40叉は設計変更して研削ホイール40Aとしたものである。先ず、冷却液Kを砥石内中央から外周面2Bに噴射させる通路2Gの代用とする1枚の通気性のあるセラミック円板31と、これを挟む2枚の環状砥石21,22と、この環状砥石21,22を2枚のフランジ円板24,25の両内側面24A,25Aで挟持するように設計変更したものである。具体的には、外周1Bに気体または液体の高圧冷却液Kを流通させる連絡口H0を複列開けた環状基台1に対して、上記環状基台1に芯材となり通気性の有るセラミック円板31と、上記セラミック円板の両側面31A,31Bに接合する同形の環状砥石21,22と、上記環状砥石の両側面21A,22Aに接合する内面側24A,25Aに放射状の溝(通路)24G,25Gを形成した小径なフランジ円板24,25とを積層挟持し、上記環状基台の連絡孔H1をセラミック円板及びフランジ円板の溝(通路)24G,25Gと連絡させた研削ホイール40Aとした。上記研削ホイールの環状基台1は、センター孔33Aが開けられた支持軸33に嵌着させ、これに繋がるテーパーシャンク42の中心軸位置に高圧冷却液Kを流通させるセンタースルー孔41があけられている。

更に、上記環状砥石21,22の少なくとも片側をセラミック円板31と同質とするか、又は両側の環状砥石21,22を異質としたものである。このように、環状砥石21,22を異質とすることにより、研削面の品質と加工能率の向上に貢献することが可能となる。A holder 65 of the

Further, at least one side of the

上記第2の実施の形態となる研削ホイール40Aの保持具65は、以下のように作用する。先ず、保持具40Aは、マシニングセンター,旋盤,研削盤等の加工機における主軸に装着でき汎用性が高い、テーパーシャンク42を備えているから、上記加工機の主軸に容易に装着される。加工機の主軸に装着後は、研削ホイール40Aの保持具65における中心軸位置のセンタースルー孔41から高圧冷却液Kが供給される。その高圧冷却液Kの流れは、1枚の通気性のあるセラミック円板31内を浸透通過してこの外周面から外部へと噴射される。これで、砥石の外周面2Bの中央位置に対面する被研削面ワークWの被研削面W1に向けて噴出して、この部分を冷却する。また、他方、高圧冷却液Kの流れは、2枚の環状砥石21,22の両側面を2枚のフランジ円板24,25で挟持する両内側面24A,25Aに設けた放射状の溝(通路)24G,25Gを通過して、フランジ外周端の開口から環状砥石21,22の両側面21A,22Aに沿って砥石の両側面から被研削面ワークWにおける被研削面W1の外周縁に噴出され、この部分を冷却する。The holder 65 of the

上記研削ホイール40Aの保持具65による効果について、高圧冷却液Kは、環状砥石21,22の両側面21A,22A沿いに通過し易く、被研削面ワークWの被研削面W1に向けて効率良く噴射される。更に、高圧冷却液Kは、環状砥石内のセラミック円板31内を容易に通過して砥石外周面から被研削面ワークWの被研削面W1に向けて効率良く噴射される。

しかして、冷却液Kを使用した時は、被研削面W1をウオータールーム雰囲気にして外気との遮蔽が行われて効率良く冷却できる。また、窒素ガス等の気体を使用した時は、被研削面W1を気流雰囲気に包み込み、外部空気を遮断できる。更に、高圧冷却液が環状砥石21,22の両側面21A,22A沿いに通過し易く、砥石の目詰まり防止やワークの研削焼け防止効果が期待できる。更に、冷却液の高圧噴出は、直接にワークとの研削面に停滞,付着する研削塵の高能率な排除効果と砥石,ワーク研削面の高能率な冷却効果が期待できる。 Regarding the effect of the holder 65 of the

Thus, when the coolant K is used, the surface to be ground W1 is made into a water room atmosphere and is shielded from the outside air, so that it can be cooled efficiently . Moreover, when gas, such as nitrogen gas , is used, the to-be-ground surface W1 can be wrapped in an air flow atmosphere, and external air can be shut off . Furthermore, the high-pressure coolant is likely to pass along both

更に、本発明の研削ホイール30,40,40Aの保持具60,65によると、NC制御装置が不要で、具体的な手段として、マシニングセンター,旋盤,研削盤等の加工機における主軸に装着でき汎用性が高い。しかも、簡単な操作性と加工機の低廉化(数千万円前後に抑えられる)が図れる。Furthermore, according to the holders 60 , 65 of the grinding

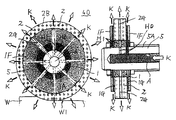

続いて、本発明の第3の実施の形態となる上記研削ホイールの冷却装置100Aについて、図7により説明する。加工機の回転主軸5には、研削ホイール30,40,40Aの他、公知構成となる研削ホイール10,20も嵌着される。上記研削ホイール10の構成は図13に示す。両縁にフランジ1F,1Fを備えた環状基台1と、上記環状基台1の外周面1Bに内周面2Aを装着させた環状砥石2と、環状基台1はこの内周面1Aを回転主軸5に嵌着させている。そして、上記環状基台1と回転主軸5の外周壁5Aとに連絡孔Hが穿かれ、上記回転主軸の軸芯に穿かれた通路孔(通路)Aから高圧冷却液Kを環状砥石2の内周面2Aに供給可能とした構成になっている。上記環状砥石2は、多孔質の砥石粉を焼結又は接着させたもので、環状砥石2の内周面2Aに供給された高圧冷却液Kを容易に通過させるとともに、高圧冷却液K内に混入する僅かな塵,埃等を濾過するフィルター効果を発揮する。

また、上記研削ホイール20の構成は、図14に示す。研削ホイール20は、両縁にフランジ1F,1Fを備えた環状基台1と、上記環状基台1の外周面1Bに内周面2Aを装着させた環状砥石2と、環状基台1はこの内周面1Aを回転主軸5に嵌着させている。そして、上記環状基台1と回転主軸5の外周壁5Aとに連絡孔H0が穿かれ、上記環状基台の連絡孔H0が環状砥石2内を放射方向に貫通する通孔2Cと連通させ、上記回転主軸の軸芯に穿かれた冷却液供給通路Aから連絡孔H1を介して高圧冷却液Kを環状砥石2の通孔2Cから外周面2Bに供給可能としたものである。尚、上記環状砥石2は、多孔質の砥石粉を焼結又は接着させることで、環状砥石2の通孔2Cに供給された高圧冷却液Kの一部が多孔質の砥石内を容易に通過させ、高圧冷却液K内に混入する僅かな塵,埃等を濾過するフィルター効果を発揮する。 Next, the

The configuration of the

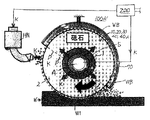

上記回転主軸5は、中心部に冷却液供給通路Aが開けられたセンタースルー方式であり、高圧液供給機200から約7メガパスカル相当に加圧された高圧冷却液Kが研削ホイール10〜40Aに供給されている。また、高圧冷却液Kは、研削ホイールの外周面の噴射位置に高圧冷却液を噴射させる高圧噴射ノズルHNにも供給されている。また、研削ホイールの外周面に向けて外径測定センサDSが配置されており、環状砥石2の摩耗を検出するとともにその検出値は、外径変位値hとして高圧噴射ノズルの噴射位置を微調節する調節手段300に繋がれている。上記調節手段300は、外径変位値hに基づき、駆動ユニットDUを作動して高圧噴射ノズルHNを最適位置に位置制御する。また、被研削面ワークWの被研削面W1の周辺にウオータールーム雰囲気WBを形成させるべく、研削ホイールの約半分をカバーする包囲体70を具備している。更に、上記高圧噴射ノズルHNに併設して窒素ガス噴射ノズルNNを上記包囲体70内に向けて配置され、包囲体70内の空間雰囲気を無酸素と高圧冷却液Kの噴霧状態とする。 The

尚、図8に示すように、本発明の第4の実施の形態となる研削ホイ−ルの冷却装置100A´としても良い。この冷却装置100A´は、上記図7に示す第3の実施の形態となる上記研削ホイ−ルの冷却装置100Aにおいて、外径測定センサDSと窒素ガス噴射ノズルNNとを省略させたものである。その他の構成は、上記研削ホイ−ルの冷却装置100Aと同一につき、説明を省略する。In addition, as shown in FIG. 8 , it is good also as cooling

上記研削ホイ−ルの冷却装置100Aにおいて、研削ホイール10を使用した図9に示す第4の実施の形態の冷却装置100Aは、以下のように作用する。先ず、マシニングセンター,旋盤,研削盤等の加工機における回転主軸5に研削ホイール10が装着される。上記研削ホイール10は、環状基台1の外周面に環状砥石2が嵌着され、両縁にフランジ1F,1Fを備え、上記環状基台1の内周面1Aは回転主軸5に嵌着されている。これにより、回転主軸の軸芯に穿かれた冷却液供給通路Aから高圧冷却液Kを環状砥石2の内周面2Aに供給されると、上記環状砥石2は、多孔質の砥石粉を焼結又は接着させたものであるから、環状砥石2の内周面2Aに供給された高圧冷却液Kを容易に通過させるとともに、高圧冷却液K内に混入する僅かな塵,埃等を濾過するフィルター効果が得られる。即ち、高圧噴出する冷却液Kは、ワークとの研削面との加工点に噴射して発生する加工熱(摩擦熱)で体積比率3000倍前後に膨張することで、蒸気爆発効果で気化圧力を発生させる。これで、砥石内に堆積する研削塵を吹き飛ばして砥石目詰まりを防止するとともに、砥石がフィルターとなり砥石内を通過する冷却液Kに対する除塵効果(冷却液に対するフィルター効果)も得られる。In the

更に、高圧冷却液Kは、図7に示すように、研削ホイール10の外周面の噴射位置に高圧冷却液を噴射させる高圧噴射ノズルHNにも供給され、研削ホイール10の外周面の冷却作用を確保する。また、被研削面ワークWの被研削面W1の周辺に形成されるウオータールーム雰囲気WBを更に確保すべく、包囲体70が研削ホイールの約半分をカバーしている。これにより、上記高圧噴射ノズルHNに併設して窒素ガス噴射ノズルNNを上記包囲体70内に向けて配置しているから、包囲体70内の空間雰囲気を窒素ガスで満たされた無酸素と高圧冷却液Kによるウオータールーム雰囲気WBの噴霧状態とする。しかして、ウオータールーム雰囲気WB内は、この中に閉じ込められた噴霧状態の高圧冷却液Kと、窒素ガスで満たされた無酸素状態となり、より一層強力に環状砥石2の目詰まり除去による被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が図られる。Further, as shown in FIG. 7 , the high-pressure coolant K is also supplied to the high-pressure injection nozzle HN that injects the high-pressure coolant to the injection position on the outer peripheral surface of the

また、研削ホイール10の外周面に向けて配置した外径測定センサDSは、環状砥石2の摩耗を検出している。その検出値は、外径変位値hとして高圧噴射ノズルの噴射位置を微調節する調節手段300により演算される。これにより、上記調節手段300は、外径変位値hに基づき、駆動ユニットDUを作動して高圧噴射ノズルHNを最適位置に位置制御することができるから、環状砥石2の摩耗に係わりなく高圧噴射ノズルの噴射位置を微調節できる。これにより、高圧冷却液Kを環状砥石2の最適位置に噴出でき、被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。 The outer diameter measuring sensor DS arranged toward the outer peripheral surface of the

尚、上記研削ホイ−ルの冷却装置100Aにおいては、高圧冷却液Kを使用したが、空気中の窒素ガスを回収した窒素ガスや窒素ボンベからの窒素ガス等を砥石の冷却に使用したドライ冷却方式としても良い。この方式の最大のメリットは、被研削面ワークWの被研削面W1の無酸素効果での研磨焼けを積極的に防止でき、被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。In the

上記研削ホイ−ルの冷却装置100Aと研削ホイール20を使用した図10に示す第5の実施の形態となる上記研削ホイ−ルの冷却装置100Bは、以下のように作用する。研削ホイール20は、環状基台1の外周面に環状砥石2が嵌着され、両縁にフランジ1F,1Fを備え、上記環状基台1の内周面1Aは回転主軸5に嵌着されている。これにより、回転主軸5の軸芯に穿かれた冷却液供給通路Aから高圧冷却液Kを環状砥石2の放射方向に貫通する通孔2Cに供給されると、上記環状砥石2に供給された高圧冷却液Kが容易に通過して外周面2Bから外部へ噴出され、被研削面ワークWの被研削面W1を効果的に冷却する。The grinding

更に、上記研削ホイール20による作用,効果として、冷却液Kの高圧噴出は、直接にワークとの研削面に停滞,付着する研削塵の高能率な排除効果と環状砥石2と被研削面W1の高能率な冷却効果が期待でき、ワークの研削焼け防止効果が期待できる。即ち、高圧噴出する冷却液Kは、ワークとの研削面との加工点に噴射して発生する加工熱(摩擦熱)で体積比率3000倍前後に膨張することで、蒸気爆発効果で気化圧力を発生させる。Further, operation of the

更に、高圧冷却液Kは、研削ホイール20の外周面の噴射位置に高圧冷却液を噴射させる高圧噴射ノズルHNにも供給され、研削ホイール20の外周面の冷却作用を確保する。また、被研削面ワークWの被研削面W1の周辺に形成されるウオータールーム雰囲気WBを更に確保すべく、包囲体70が研削ホイールの約半分をカバーしている。これにより、上記高圧噴射ノズルHNに併設して窒素ガス噴射ノズルNNを上記包囲体70内に向けて配置され、包囲体70内の空間雰囲気を窒素ガスで満たされた無酸素と高圧冷却液Kによるウオータールーム雰囲気WBの噴霧状態とする。しかして、ウオータールーム雰囲気WB内は、この中に閉じ込められた噴霧状態の高圧冷却液Kと、窒素ガスで満たされた無酸素状態となり、より一層強力に砥石2の目詰まり除去による被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が図られる。Furthermore, the high pressure coolant K is also supplied to the high-pressure injection nozzle HN for injecting high-pressure coolant injection position of the outer peripheral surface of the

また、研削ホイール20の外周面に向けて配置した外径測定センサDSは、環状砥石2の摩耗を検出している。その検出値は、外径変位値hとして高圧噴射ノズルの噴射位置を微調節する調節手段300により演算される。これにより、上記調節手段300は、外径変位値hに基づき、駆動ユニットDUを作動して高圧噴射ノズルHNを最適位置に位置制御することができるから、環状砥石2の摩耗に係わりなく高圧噴射ノズルの噴射位置を微調節できる。これにより、高圧冷却液Kを環状砥石2の最適位置に噴出でき、被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。An outer diameter measuring sensor DS arranged toward the outer peripheral surface of the

尚、上記第5の実施の態様においては、高圧冷却液Kを使用したが、空気中の窒素ガスを回収した窒素ガスや窒素ボンベからの窒素ガス等を砥石の冷却に使用したドライ冷却方式としても良い。この方式の最大のメリットは、被研削面ワークWの被研削面W1の無酸素効果での研磨焼けを積極的に防止でき、被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。In the fifth embodiment, the high-pressure coolant K is used. However, as a dry cooling method using nitrogen gas collected from the air, nitrogen gas from a nitrogen cylinder, or the like for cooling the grindstone. Also good. The greatest merit of this method is that it is possible to actively prevent polishing burn due to the oxygen-free effect of the surface to be ground W1 of the workpiece W to be ground, and to increase the heat generation suppression effect and the oxidation suppression effect of the surface to be ground W1. Always secure.

上記研削ホイールの冷却装置100Aと研削ホイール30を使用した図11に示す第6の実施の形態となる上記研削ホイールの冷却装置100Cは、以下のように作用する。先ず、上記研削ホイール30を使用時には、図7と図12に示すように、マシニングセンター,旋盤,研削盤等の加工機における回転主軸5に研削ホイール30が装着される。上記研削ホイール30は、回転主軸5にこの環状基台1の内面1Aが嵌着されるとともに、環状基台1の両縁フランジ1F,1Fが環状砥石2の両側面2F,2Fと接する部位に凹状断面の通路1Gが放射状に設けられ、この通路1Gは回転主軸5の内部から外周に繋がる冷却液供給通路Aと連絡され、これがフランジ外周端で環状砥石2の両側面2F,2Fに開口されている。これにより、環状砥石の高速回転による遠心力で回転主軸5から加圧供給される冷却液Kは、環状砥石2の両側面2F,2Fに沿って効率良く噴出され、被研削面ワークWの被研削面W1の周辺にウオータールーム雰囲気WBを形成する。これで、被研削面ワークWの被研削面W1に噴出された冷却液Kが周辺に飛散することなく浸漬保持され、効果的に環状砥石2の目詰まりを除去して冷却することが出来て、摩擦熱(研磨焼け)を積極的に除去する。The grinding wheel cooling device 100C according to the sixth embodiment shown in FIG. 11 using the grinding

即ち、環状砥石の高速回転による加工熱(摩擦熱)で冷却液Kは体積比率3000倍前後に膨張する。これで、蒸気爆発し、この効果で気化圧力を発生させ、砥石内に堆積する研削塵を吹き飛ばして砥石の目詰まり防止効果と砥石による冷却液のフィルター効果、ワークの研削焼け防止効果が相乗的に発揮される。 That is, the coolant K expands to a volume ratio of about 3000 times by processing heat (friction heat) due to high-speed rotation of the annular grindstone. This causes a vapor explosion, which generates vaporization pressure, blows away the grinding dust that accumulates in the grinding wheel, and prevents the clogging of the grinding wheel, the filter effect of the coolant by the grinding stone, and the grinding burn prevention effect of the workpiece To be demonstrated.

更に、高圧冷却液Kは、研削ホイール30の外周面の噴射位置に高圧冷却液を噴射させる高圧噴射ノズルHNにも供給され、研削ホイール30の外周面の冷却作用を確保する。また、被研削面ワークWの被研削面W1の周辺に形成されるウオータールーム雰囲気WBを更に確保すべく、包囲体70が研削ホイールの約半分をカバーしている。これにより、上記高圧噴射ノズルHNに併設して窒素ガス噴射ノズルNNを上記包囲体70内に向けて配置され、包囲体70内の空間雰囲気を窒素ガスで満たされた無酸素と高圧冷却液Kによるウオータールーム雰囲気WBの噴霧状態とする。しかして、ウオータールーム雰囲気WB内は、この中に閉じ込められた噴霧状態の高圧冷却液Kと、窒素ガスで満たされた無酸素状態となり、より一層強力に環状砥石2の目詰まり除去による被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が図られる。Further, the high-pressure coolant K is also supplied to a high-pressure injection nozzle HN that injects the high-pressure coolant to the injection position on the outer peripheral surface of the

また、研削ホイール30の外周面に向けて配置した外径測定センサDSは、環状砥石2の摩耗を検出している。その検出値は、外径変位値hとして高圧噴射ノズルの噴射位置を微調節する調節手段300により演算される。これにより、上記調節手段300は、外径変位値hに基づき、駆動ユニットDUを作動して高圧噴射ノズルHNを最適位置に位置制御することができるから、環状砥石2の摩耗に係わりなく高圧噴射ノズルの噴射位置を微調節できる。これにより、高圧冷却液Kを環状砥石2の最適位置に噴出でき、被研削面ワークWの被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。 The outer diameter measuring sensor DS disposed toward the outer peripheral surface of the

尚、上記第6の実施の態様においては、高圧冷却液Kを使用したが、空気中の窒素ガスを回収した窒素ガスや窒素ボンベからの窒素ガス等を砥石の冷却に使用したドライ冷却方式として良い。この方式の最大のメリットは、被研削面ワークWの被研削面W1の無酸素効果での研磨焼けを積極的に防止でき、被研削面W1の発熱抑制効果の増大と酸化抑制効果の増大が常時確保できる。In the sixth embodiment, the high-pressure coolant K is used. However, as a dry cooling method using nitrogen gas collected from the air, nitrogen gas from a nitrogen cylinder, or the like for cooling the grindstone. good. The greatest merit of this method is that it is possible to actively prevent polishing burn due to the oxygen-free effect of the surface to be ground W1 of the workpiece W to be ground, and to increase the heat generation suppression effect and the oxidation suppression effect of the surface to be ground W1. Always secure.

更に、上記研削ホイ−ルの冷却装置100Dと研削ホイール40,(40A)を使用した図7と図12に示す第7の実施の形態において、上記研削ホイール40を使用した作用を示す。先ず、マシニングセンター,旋盤,研削盤等の加工機における主軸に上記研削ホイール40を装着時について説明する。上記研削ホイール40は、回転主軸5の軸芯に穿かれた冷却液供給通路Aから高圧冷却液Kを環状砥石2内に開けた通路2Gを通過して砥石外周面から被研削面ワークWの被研削面W1に向けて噴射され被研削面W1を冷却する。更に、上記環状基台1は両縁にフランジ1F,1Fを備え、上記環状基台1の両縁フランジ1F,1Fが環状砥石の両側面2F,2Fと接する部位に凹状断面の通路1Gを放射状に設けている。これで、環状砥石の高速回転による遠心力で回転主軸5から加圧供給される冷却液Kは、上記回転主軸5の冷却液供給通路Aから外周5Aに繋がる通路孔H0,H1から環状砥石2の通路1Gに送り込まれる。更に、冷却液Kは、フランジ外周端の開口から環状砥石2の両側面2F,2Fに沿って環状砥石2の外周面2B及び被研削面ワークWの被研削面W1に噴出される。これで、被研削面ワークWの被研削面W1の周辺にウオータールーム雰囲気WBを形成する。しかして、ウオータールーム雰囲気WB内において、冷却液Kは、環状砥石の中央通路2Gから被研削面W1に向けて噴射冷却されるとともに、冷却液Kは、環状砥石2の両側面2F,2Fに沿って効率良く噴出されるも、冷却液Kが周辺に飛散することなく浸漬保持され、効果的に砥石2の目詰まりを除去して冷却することが出来て、摩擦熱(研磨焼け)を積極的に除去する。Further, the operation using the

特に、ウオータールーム雰囲気WB内において、環状砥石の中央通路2Gから被研削面W1に向けて噴射冷却されるとともに、環状砥石2の両側面2F,2Fに沿って砥石の外周面及び被研削面ワークWの被研削面W1に噴出されるから、被研削面W1での冷却,目詰まり除去,研削焼け防止効果が相乗的に格段に高くなる。その他の作用,効果は、上記研削ホイール10〜30を使用時と同様に付き、説明を省略する。In particular, in the water room atmosphere WB, jet cooling is performed from the

上記第3〜7の実施の形態となる上記研削ホイ−ルの冷却装置100A〜100Dによると、下記の効果が発揮される。(1)、例えば、ブレード研削加工は、高圧噴射ノズルからの約7メガパスカル相当に加圧された高圧冷却液Kの噴出で超高能率重研削と連続無人加工ができる。(2)、砥石は、多孔質の他電着砥石等の全ての砥石に適用できる。(3)、更に、高圧噴出する冷却液Kは、ワークとの研削面との加工点に噴射して発生する加工熱(摩擦熱)で体積比率3000倍前後に膨張することで、蒸気爆発効果で気化圧力を発生させる。これで、砥石内に堆積する研削塵を吹き飛ばして砥石目詰まり防止効果とワークの研削焼け防止効果が相乗的に発揮できる。即ち、砥石がフィルターとなり砥石内を通過する冷却液Kに対する除塵効果(冷却液に対するフィルター効果)も得られる。(4)、高圧噴射ノズルに併設して窒素ガス噴射ノズルを設けているから、ワークの研削焼け防止効果を更に高められる。(5)、環状砥石の摩耗を検出する外径測定センサにより、砥石の外径変位により高圧噴射ノズルの噴射位置を微調節できるから、高圧噴射ノズルを常に最適位置に調節できる。(6)、研削ホイールの包囲体を設けたから、研削面の周辺に高圧冷却液によるウオータールーム雰囲気を形成でき、更なるワークの研削焼け防止効果が相乗的に発揮できる。(7)、NC制御装置が不要で、マシニングセンター,旋盤,研削盤等の加工機に適用できて汎用性が高く、しかも簡単な操作性と装置の低廉化(数千万円前後に抑えられる)が図れる。The grinding wheel becomes the first 3-7 embodiment - According to

本発明の研削ホイールとその冷却方法と冷却装置及び研削ホイールの保持具は、上記各実施の形態例に限定されず、その発明の要旨内における設計変更が自由に行える。例えば、通路の個数やその放射形状、環状砥石も多孔質や電着やセラミックス等々の任意な物が使用できる。また、冷却液Kは、水,クーラント液,特殊成分入りの物が使用できるほか、空気,窒素ガス,その他の気流を使用できる。更には、研削ホイ−ルの冷却装置100A〜100Dにおいて、その詳細な構成変更や機能の増減も自由にできる。そして、上記各研削ホイール10〜40において、各研削ホイール10〜40を複合構成させた第5の研削ホイールとしても良い。即ち、環状砥石の外周面2Bや両縁2Fや外周面2Bに明けた通孔2Cから総合的に多量の冷却液Kを被研削面ワークWの被研削面W1に均等に噴出させても良い。The grinding wheel of the present invention, the cooling method thereof, the cooling device, and the holder of the grinding wheel are not limited to the above embodiments, and the design can be changed freely within the scope of the invention. For example, the number of passages, the radial shape thereof, and the circular grindstone can be any material such as porous, electrodeposited or ceramic. The coolant K can be water , a coolant , or a special component, or can be air , nitrogen gas , or other airflow. Furthermore, in the

本発明は、その対象物を航空機のジェットエンジンや発電機に使用されているブレードの薄板状の被加工物を対象の実施例で説明したものであるが、様々な製品装置における板状の被加工物を対象としての適用が可能である。 In the present invention, the target object is a thin plate-like workpiece of a blade used in an aircraft jet engine or a generator. However, the target object is a plate-like workpiece in various product apparatuses. Application to workpieces is possible.

1 環状基台

1A 内周面

1B 外周面

1F 両縁フランジ

1G 通路

2 環状砥石

2A 内周面

2B 外周面

2C 通孔

2F 両側面

2G 通路

5 回転主軸

5A 外周

10〜40A 研削ホイール

31 セラミック円板

31A,31B 両側面

33A センター孔

21,22 環状砥石

24,25 フランジ円板

24A,25A 両内側面

24G,25G 溝(通路)

60,65 保持具

41 センタースルー孔

70 包囲体

100A〜100D 研削ホイールの冷却装置

200 高圧液供給機

300 調節手段

A 冷却液供給通路

DS 外径測定センサ

DU 駆動ユニット

H0 連絡孔

H1 連絡孔

HN 高圧噴射ノズル

h 外径変位値

NN 窒素ガス噴射ノズル

K 冷却液(高圧冷却液)

W 被研削面ワーク

W1 被研削面

WB ウオータールーム雰囲気DESCRIPTION OF

60, 65 Holder 41 Center through

W Surface to be ground W1 Surface to be ground WB Water room atmosphere

Claims (2)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009239826A JP5380674B2 (en) | 2009-05-11 | 2009-09-24 | Grinding wheel retainer |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009132530 | 2009-05-11 | ||

| JP2009132530 | 2009-05-11 | ||

| JP2009239826A JP5380674B2 (en) | 2009-05-11 | 2009-09-24 | Grinding wheel retainer |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010284791A JP2010284791A (en) | 2010-12-24 |

| JP2010284791A5 JP2010284791A5 (en) | 2012-09-20 |

| JP5380674B2 true JP5380674B2 (en) | 2014-01-08 |

Family

ID=43540895

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009239826A Expired - Fee Related JP5380674B2 (en) | 2009-05-11 | 2009-09-24 | Grinding wheel retainer |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5380674B2 (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105538093A (en) * | 2015-12-14 | 2016-05-04 | 苏州新协力机器制造有限公司 | Grinding device for cylinder cover |

| CN106607774A (en) * | 2015-10-22 | 2017-05-03 | 中国砂轮企业股份有限公司 | Grinding wheel with internal fluid supply structure |

| EP3744477A1 (en) * | 2019-05-29 | 2020-12-02 | Tur & Development SL | Device and method for removing a low emission layer from a glass panel |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5574243B2 (en) * | 2011-03-08 | 2014-08-20 | 伊藤 幸男 | Grinding method and equipment using foam coolant |

| DE202011004912U1 (en) * | 2011-04-06 | 2011-08-10 | Deckel Maho Seebach Gmbh | polishing tool |

| DE102012223029A1 (en) * | 2012-12-13 | 2014-06-18 | Lufthansa Technik Ag | Grinding wheel for use with integrated aperture for machine tool, has two contiguous sub-grinding wheels and groove provided in one of surfaces of sub-grinding wheels, where groove forms recess |

| JP2014200866A (en) * | 2013-04-02 | 2014-10-27 | エーアイ・マシンテック株式会社 | Grinding device and grinder attached thereto |

| JP6315565B2 (en) * | 2014-04-03 | 2018-04-25 | 株式会社クロイツ | Rotating tool |

| JP6061253B2 (en) * | 2014-09-24 | 2017-01-18 | 伊藤 幸男 | Grooved grinding wheel and manufacturing method thereof |

| JP6195421B2 (en) * | 2015-04-08 | 2017-09-13 | 三菱日立パワーシステムズ株式会社 | Grinding apparatus and manufacturing method of grinding apparatus |

| CN105563361A (en) * | 2015-12-09 | 2016-05-11 | 张嵩 | Grinding wheel |

| CN105563318B (en) * | 2015-12-28 | 2017-10-13 | 宁波鑫晟工具有限公司 | The sanding machine of automatic heat radiation |

| CN108714856B (en) * | 2018-04-08 | 2020-08-21 | 洛阳双瑞金属复合材料有限公司 | Inflammable and explosive dust absorbs dust pelletizing system |

| CN108406620A (en) * | 2018-05-03 | 2018-08-17 | 西安增材制造国家研究院有限公司 | With spray lubricating fluid grinding wheel in modularization abrasive grain and including the grinding attachment of the grinding wheel |

| CN108356629A (en) * | 2018-05-11 | 2018-08-03 | 广西钟山县天顺石材有限公司 | A kind of grinding device of large size slabstone |

| JP6918239B2 (en) * | 2018-06-25 | 2021-08-11 | 三菱電機株式会社 | Elevator guide rail processing equipment |

| CN109822451B (en) * | 2019-03-20 | 2023-10-27 | 深圳市宏通新材料有限公司 | Quick cooling grinding head and grinding device |

| TWM583351U (en) * | 2019-05-10 | 2019-09-11 | 北聯研磨科技股份有限公司 | Grinding wheel center hole protection pad |

| CN114144282B (en) * | 2019-07-15 | 2024-10-15 | 3M创新有限公司 | Abrasive article having internal coolant features and method of making same |

| CN112873045B (en) * | 2021-03-15 | 2024-10-01 | 广东思蒙数控设备有限公司 | Grinding head |

| KR102309539B1 (en) * | 2021-06-09 | 2021-10-05 | 문병갑 | Composite diamond wheel system in lens processing machine |

| CN114310563B (en) * | 2021-12-20 | 2024-04-09 | 湖南理工学院 | Self-adaptive supply instantaneous cooling block type slice diamond grinding wheel |

| KR102709971B1 (en) * | 2022-03-18 | 2024-09-24 | 강주원 | Cutting oil supply structure inside grinding |

| CN118269241A (en) * | 2022-12-30 | 2024-07-02 | 桂林磨院材料科技有限公司 | Resin type semiconductor cutter |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS506890U (en) * | 1973-05-14 | 1975-01-24 | ||

| JPS5988260A (en) * | 1982-11-02 | 1984-05-22 | Matsushita Electric Ind Co Ltd | Grinding fluid supplier |

| JPS60167769A (en) * | 1984-02-10 | 1985-08-31 | Tohoku Metal Ind Ltd | Coolant process for grinding wheel |

| JPS6442111U (en) * | 1987-05-28 | 1989-03-14 | ||

| JPH02126761U (en) * | 1989-03-29 | 1990-10-18 | ||

| JPH03109765U (en) * | 1990-02-27 | 1991-11-11 | ||

| JPH11235670A (en) * | 1998-02-20 | 1999-08-31 | Toshiba Mach Co Ltd | Grinding liquid supplying method for grinding wheel and its grinding wheel |

| JP2006000982A (en) * | 2004-06-18 | 2006-01-05 | Japan Atom Power Co Ltd:The | Method of grinding object to be ground |

-

2009

- 2009-09-24 JP JP2009239826A patent/JP5380674B2/en not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106607774A (en) * | 2015-10-22 | 2017-05-03 | 中国砂轮企业股份有限公司 | Grinding wheel with internal fluid supply structure |

| CN105538093A (en) * | 2015-12-14 | 2016-05-04 | 苏州新协力机器制造有限公司 | Grinding device for cylinder cover |

| EP3744477A1 (en) * | 2019-05-29 | 2020-12-02 | Tur & Development SL | Device and method for removing a low emission layer from a glass panel |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010284791A (en) | 2010-12-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5380674B2 (en) | Grinding wheel retainer | |

| JP2010284791A5 (en) | ||

| JP5520795B2 (en) | Tool holder | |

| JP2895171B2 (en) | Grinding wheel device and its tool holder | |

| JP3160335U (en) | Grinding wheel and its cooling device | |

| EP0340026B1 (en) | Arbor for mounting a tool to a spindle of a machine tool and a machining method of employing the same | |

| CN106607775A (en) | Abrasive Disc with Internal Fluid Supply Structure | |

| CN212095976U (en) | High-rotation-speed cup-shaped grinding wheel | |

| JP6850591B2 (en) | Spindle unit | |

| JP3158872U (en) | Grinding wheel unit | |

| JP4786949B2 (en) | Cutting equipment | |

| JP5787235B2 (en) | Grinding fluid supply device and grinding method for superabrasive electrodeposition grinding wheel | |

| JP6318034B2 (en) | Cutting equipment | |

| JP2018015859A (en) | Spindle unit | |

| JP6084455B2 (en) | Rotary cutting tool | |

| JP5557141B2 (en) | Processing control device | |

| JP2828377B2 (en) | Grinding method and apparatus | |

| JP4182172B2 (en) | Grinding equipment | |

| JP3162200U (en) | Machining tools | |

| JP7273610B2 (en) | spindle unit | |

| JP2007326192A (en) | Grinding fluid supplying device | |

| JP2009137000A (en) | Wire cut electric discharge machine and working fluid nozzle device therefor | |

| KR102060842B1 (en) | The structure for preventing inlet particle of the machine tool | |

| JPH0639699A (en) | Groove processing device | |

| RU2158669C2 (en) | Method of cutting zone protection against spreading of cutting fluid vapors and splashes beyond its boundaries and device intended for its embodiment |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20120717 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120717 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120717 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20120827 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130219 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130405 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130528 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130625 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130903 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130905 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5380674 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |