JP5201667B2 - Leather-like sheet and method for producing the same - Google Patents

Leather-like sheet and method for producing the same Download PDFInfo

- Publication number

- JP5201667B2 JP5201667B2 JP2008085842A JP2008085842A JP5201667B2 JP 5201667 B2 JP5201667 B2 JP 5201667B2 JP 2008085842 A JP2008085842 A JP 2008085842A JP 2008085842 A JP2008085842 A JP 2008085842A JP 5201667 B2 JP5201667 B2 JP 5201667B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- nonwoven fabric

- leather

- fiber

- fibers

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Description

本発明は、堅牢度や充実感に優れる銀付き調またはヌバック調の皮革様シートおよびその製造方法に関するものである。 The present invention relates to a silver-like or nubuck-like leather-like sheet excellent in fastness and fullness and a method for producing the same.

表層に高分子弾性体層を有する皮革様シートは、その表面の立毛状態の有無や立毛数、立毛長等の差異によって銀付き調や銀擦り調、ヌバック調等の名称で呼ばれ、衣料や家具、自動車シート等に多く使用されている。これらの皮革様シートは、一般に不織布に高分子弾性体を含浸した基材に高分子弾性体を塗布して製造される(例えば、特許文献1)。 The leather-like sheet having a polymer elastic body layer on the surface is called with names such as a silvered tone, a silver rubbing tone, a nubuck tone, etc. depending on the presence or absence of the napped state, the number of napped hairs, and the napped length, etc. It is often used for furniture, automobile seats, etc. These leather-like sheets are generally produced by applying a polymer elastic body to a base material in which a nonwoven fabric is impregnated with a polymer elastic body (for example, Patent Document 1).

しかし、高分子弾性体を塗布する際、使用する熱や溶剤等によって不織布内の高分子弾性体に汚染した染料が表面に移行し、堅牢度が低下する問題があった。また、高分子弾性体の存在によりドレープ性が低下し、またゴム状の反発感から低反発で柔軟な風合いを得ることが困難であった。 However, when applying the polymer elastic body, there is a problem that the fastness is lowered because the dye contaminated with the polymer elastic body in the nonwoven fabric is transferred to the surface by the heat or solvent used. In addition, the drapeability is lowered due to the presence of the polymer elastic body, and it has been difficult to obtain a soft texture with low resilience from the rubbery resilience.

一方、高分子弾性体を含浸しない不織布からなるものは、上記課題を解決することが可能である。例えば、未含浸層と含浸層とからなる皮革様シートが提案されている(例えば、特許文献2)。この方法であれば、高分子弾性体を含浸した不織布を基材とした皮革様シートと比較してゴム状反発を抑制でき、低反発で風合いに優れる皮革様シートを得ることができる。しかし、逆に形態安定性は低下し、長期間の使用によって皮革様シートに歪が生じ、型崩れしやすくなる問題がある。従って、ドレープ性や柔軟な風合いと形態安定性を同時に両立することは困難であった。 On the other hand, what consists of a nonwoven fabric which does not impregnate a polymer elastic body can solve the said subject. For example, a leather-like sheet composed of an unimpregnated layer and an impregnated layer has been proposed (for example, Patent Document 2). According to this method, a rubber-like repulsion can be suppressed as compared with a leather-like sheet based on a nonwoven fabric impregnated with a polymer elastic body, and a leather-like sheet having a low rebound and excellent texture can be obtained. However, on the contrary, the form stability is lowered, and there is a problem that the leather-like sheet is distorted by long-term use and easily loses its shape. Therefore, it has been difficult to simultaneously achieve drapeability, flexible texture and form stability.

なお、基材となる不織布に高強力織編物を積層することで形態安定性を向上させる方法がある(例えば、特許文献3)。この方法であれば、荷重に対して高い形態保持性を有するため定荷重法のバギングが優れると想定されるが、一旦伸びると回復しにくいために定伸長法のバギングは不十分となり、十分な形態安定性を得るには至っていない。また、当該技術を用いた場合、不織布に塗布した高分子弾性体が剥離しやすい問題があった。さらに、高分子弾性体を塗布すると、高分子弾性体が不織布に浸透して風合いが硬くなり、高分子弾性体が含浸されていない不織布を用いる効果が薄れる問題があった。

本発明の目的は、ドライクリーニング堅牢度に優れ、柔軟な風合いを有し、かつ、形態安定性に優れる皮革様シートを提供することにある。 An object of the present invention is to provide a leather-like sheet having excellent dry cleaning fastness, a soft texture, and excellent form stability.

本発明は上記課題を解決するために以下の構成を有する。すなわち、本発明の皮革様シートは、0.0001〜0.5デシテックスの極細繊維が相互に絡合し、かつ実質的に繊維素材からなる不織布で構成される不織布層と、非拘束極細繊維に高分子弾性体が付与された混在層とからなり、前記非拘束極細繊維が不織布を構成する繊維と連続してなることを特徴とするものである。

The present invention has the following configuration in order to solve the above problems. That is, the leather-like sheet of the present invention includes a nonwoven fabric layer in which 0.0001 to 0.5 decitex ultrafine fibers are entangled with each other and is substantially made of a nonwoven fabric made of a fiber material, and unconstrained ultrafine fibers. It consists of a mixed layer provided with a polymer elastic body, and the unconstrained ultrafine fibers are continuous with the fibers constituting the nonwoven fabric .

また、本発明の皮革様シートの製造方法は、本発明の皮革様シートを、以下の工程により製造することを特徴とするものである。

A.単繊維繊度0.0001〜0.5デシテックスの極細繊維が発生可能な、単繊維繊度1〜10デシテックスの極細繊維発生型繊維をニードルパンチにより絡合させる工程

B.0.0001〜0.5デシテックスの極細繊維を発生させた後に、10MPa以上の噴射圧力で高速流体処理し、極細繊維不織布層を得る工程

C.極細繊維不織布層における不織布をバフィングする工程

D.極細繊維不織布層を染色する工程

E.高分子弾性体をシート表面に塗布して、非拘束極細繊維と高分子弾性体の混在層を形成する工程

Moreover, the manufacturing method of the leather-like sheet | seat of this invention manufactures the leather-like sheet | seat of this invention by the following processes.

A. Step of entanglement of ultrafine fiber-generating fibers having a single fiber fineness of 1 to 10 dtex, which can generate ultrafine fibers having a single fiber fineness of 0.0001 to 0.5 dtex, with a needle punch B. Step of generating ultrafine fiber nonwoven fabric layer by generating high-velocity fiber of 0.0001 to 0.5 dtex and then performing high-speed fluid treatment at a jet pressure of 10 MPa or more. B. buffing the nonwoven fabric in the ultrafine fiber nonwoven fabric layer Step of dyeing the ultrafine fiber nonwoven fabric layer A process of applying a polymer elastic body to the sheet surface to form a mixed layer of unconstrained ultrafine fibers and a polymer elastic body

本発明の皮革様シートは、堅牢度や形態安定性、耐摩耗性に優れているため、衣料や家具、カーシート、雑貨等に好適に使用することができる。 Since the leather-like sheet of the present invention is excellent in fastness, form stability, and wear resistance, it can be suitably used for clothing, furniture, car seats, miscellaneous goods and the like.

本発明の皮革様シートを構成する不織布の単繊維繊度は0.0001〜0.5デシテックスの極細繊維からなる。単繊維繊度は、好ましくは0.001〜0.3デシテックス、より好ましくは0.005〜0.15デシテックスである。単繊維繊度が0.0001デシテックス未満であると、皮革様シートの強度が低下するため好ましくない。また単繊維繊度が0.5デシテックスを超えると、皮革様シートの表面品位が低下したり、繊維の絡合が不十分になって形態安定性が低下したりする他、風合いの硬化等の問題も発生するため好ましくない。なお、本発明の効果が損なわれない範囲で、単繊維繊度が0.0001デシテックス未満の繊維もしくは単繊維繊度が0.5デシテックスを超える繊維が含まれていてもよい。単繊維繊度が0.0001デシテックス未満の繊維および単繊維繊度が0.5デシテックスを超える繊維の含有量は、数にして、不織布を構成する繊維の30%以下が好ましく、10%以下がより好ましく、全く含まれないことがもっとも好ましい。 The single fiber fineness of the nonwoven fabric constituting the leather-like sheet of the present invention consists of ultrafine fibers of 0.0001 to 0.5 dtex. The single fiber fineness is preferably 0.001 to 0.3 dtex, more preferably 0.005 to 0.15 dtex. If the single fiber fineness is less than 0.0001 dtex, the strength of the leather-like sheet decreases, which is not preferable. In addition, when the single fiber fineness exceeds 0.5 dtex, the surface quality of the leather-like sheet is lowered, the entanglement of the fibers is insufficient, and the shape stability is lowered, and the problem such as hardening of the texture is caused. Is also undesirable. In addition, a fiber having a single fiber fineness of less than 0.0001 dtex or a fiber having a single fiber fineness of more than 0.5 dtex may be included as long as the effect of the present invention is not impaired. The content of fibers having a single fiber fineness of less than 0.0001 dtex and fibers having a single fiber fineness of more than 0.5 dtex is preferably 30% or less of the fibers constituting the nonwoven fabric, and more preferably 10% or less. Most preferably, it is not included at all.

本発明でいう単繊維繊度は、繊維断面を100個無作為に選んで断面積を測定した後、100個の繊維断面積の数平均を求め、繊維の比重から繊度を計算により求めた値を用いる。なお、繊維の比重はJIS L 1015 8.14.2(1999)に従って求めた値を用いる。 The single fiber fineness referred to in the present invention is a value obtained by randomly selecting 100 fiber cross sections and measuring the cross sectional area, then calculating the number average of 100 fiber cross sectional areas, and calculating the fineness from the specific gravity of the fiber. Use. In addition, the value calculated | required according to JISL1015 8.14.2 (1999) is used for the specific gravity of a fiber.

本発明における不織布は、極細繊維が相互に絡合しているものである。繊維を絡み合わせる絡合により、皮革様シートの形態安定性が向上する。本発明においては、高分子弾性体等により固定せずとも、例えば家庭洗濯を行った場合でも不織布形状を維持できる程度に、極細繊維が相互に絡み合っている状態が好ましい。これにより、優れた耐バギング性を得ることができると共に、緻密な表面外観を得ることが可能となる。特に繊維長が1cm以上の場合、形態安定性向上効果が顕著である。従来の極細繊維からなる皮革様シートにおいて、繊維長が1cm以上の場合、極細繊維が集束した繊維束の状態で絡合した構造を有しているのが通常であるが、本発明の皮革様シートは、繊維束がほとんど確認できない程度にまで極細繊維同士が相互に絡合した構造を有しているものである。なお、本発明の効果である形態安定性や耐摩耗性が損なわれない範囲で繊維束の状態で絡合した繊維が含まれていてもよい。 The nonwoven fabric in the present invention is one in which ultrafine fibers are entangled with each other. The form stability of the leather-like sheet is improved by entanglement of fibers. In the present invention, it is preferable that the ultrafine fibers are entangled with each other to such an extent that the nonwoven fabric shape can be maintained even when home washing is performed without fixing with a polymer elastic body or the like. Thereby, it is possible to obtain excellent bagging resistance and to obtain a dense surface appearance. In particular, when the fiber length is 1 cm or more, the effect of improving the form stability is remarkable. In a conventional leather-like sheet made of ultrafine fibers, when the fiber length is 1 cm or more, the leather-like sheet of the present invention usually has a structure in which the ultrafine fibers are entangled in a bundle of fibers. The sheet has a structure in which ultrafine fibers are intertwined with each other to such an extent that fiber bundles can hardly be confirmed. In addition, the fiber entangled in the state of the fiber bundle may be contained in the range which does not impair the form stability and abrasion resistance which are the effects of this invention.

不織布は短繊維からなるものでも、長繊維からなるものでもよい。短繊維不織布は高品位な表面となる点で好ましいが、長繊維不織布は製造工程を単純化できる点で好ましい。また、短繊維不織布の場合、その製造方法から乾式不織布と湿式不織布に類別することができるが、乾式不織布が高品位な表面を形成できるため好ましい。 The nonwoven fabric may be made of short fibers or long fibers. The short fiber nonwoven fabric is preferable in terms of a high-quality surface, but the long fiber nonwoven fabric is preferable in that the manufacturing process can be simplified. Moreover, in the case of a short fiber nonwoven fabric, it can classify | categorize into a dry nonwoven fabric and a wet nonwoven fabric from the manufacturing method, However, Since a dry nonwoven fabric can form a high quality surface, it is preferable.

短繊維の場合の繊維長は、特に限定されるものではないが、20mm以上が好ましく、30mm以上がより好ましい。また、100mm以下が好ましく、70mm以下がさらに好ましい。繊維長が20mm以上となると耐摩耗性が向上し、100mm以下とすると表面品位が向上する傾向があるので好ましい。また、さらに、表面品位を向上させる目的で、20mm〜100mmの極細繊維の中に、0.1mm以上、20mm未満の極細繊維を混在させることも、好ましい態様である。 Although the fiber length in the case of a short fiber is not specifically limited, 20 mm or more is preferable and 30 mm or more is more preferable. Moreover, 100 mm or less is preferable and 70 mm or less is more preferable. When the fiber length is 20 mm or more, the wear resistance is improved, and when the fiber length is 100 mm or less, the surface quality tends to be improved. Furthermore, for the purpose of improving the surface quality, it is also a preferable aspect to mix ultrafine fibers of 0.1 mm or more and less than 20 mm in ultrafine fibers of 20 mm to 100 mm.

本発明でいう繊維長は、任意の3箇所からそれぞれ繊維を100本抜き出して繊維長を測定し、測定した300本分の繊維長の数平均を用いる。 The fiber length referred to in the present invention is the number average of 300 measured fiber lengths after 100 fibers are extracted from each of three arbitrary locations and the fiber length is measured.

また、長繊維不織布の場合、スパンボンド法によって得られる不織布を用いることができ、連続フィラメントの状態で捕集されるものであれば、皮革様シートとする過程において繊維の一部が切断されていてもよい。 In the case of a long-fiber non-woven fabric, a non-woven fabric obtained by a spunbond method can be used, and if it is collected in the form of a continuous filament, part of the fiber is cut in the process of forming a leather-like sheet. May be.

本発明において不織布は実質的に繊維素材からなるものである。これにより、高分子弾性体を表面に塗布する際に、不織布に含浸された高分子弾性体に汚染している染料等のブリードを抑えることができ、堅牢度や耐変色性が向上できる。また、柔軟性にも優れる。 In the present invention, the nonwoven fabric is substantially made of a fiber material. Thereby, when apply | coating a polymeric elastic body to the surface, the bleeding of dye etc. which are contaminated in the polymeric elastic body impregnated with the nonwoven fabric can be suppressed, and fastness and discoloration resistance can be improved. It also has excellent flexibility.

本発明でいう、実質的に繊維素材からなるとは、実質的に高分子弾性体を含まないものをいう。実質的に高分子弾性体を含まないとは、不織布に高分子弾性体が全く含まれていないものの他、本発明の効果を損なわない範囲で少量の高分子弾性体が含まれていることを許容するものである。具体的には、皮革様シートに含まれる高分子弾性体が5重量%以下であることが好ましく、3重量%以下であることがより好ましく、1重量%以下であることがさらに好ましく、全く高分子弾性体を含まないことが最も好ましい。高分子弾性体が5重量%以下であれば、堅牢度の低下が抑制できる。 The term “substantially made of a fiber material” as used in the present invention means a material that does not substantially contain a polymer elastic body. The term “substantially free of polymer elastic body” means that the nonwoven fabric contains no polymer elastic body at all and also contains a small amount of polymer elastic body as long as the effects of the present invention are not impaired. It is acceptable. Specifically, the polymer elastic body contained in the leather-like sheet is preferably 5% by weight or less, more preferably 3% by weight or less, still more preferably 1% by weight or less, and quite high. Most preferably, no molecular elastic body is contained. When the polymer elastic body is 5% by weight or less, a decrease in fastness can be suppressed.

また、本発明の不織布層は、JIS L 1061(1987)B−1法(定荷重法)で得られる耐バギング性の値が4〜8mmであることが好ましい。より好ましくは、7mm以下であり、さらに好ましくは6mm以下である。定荷重法における耐バギング性の値が8mm以下であると、特に力の掛かりやすい部位において型崩れしにくくなる。一方、この値が小さいほど耐バギング性が良いことを示すが、本発明においては、衣料の着用感や成型体での成型性を重視し、なじみ等が優れるものを提供することを目的としていることから、好ましくは4mm以上であり、より好ましくは5mm以上である。 The nonwoven fabric layer of the present invention preferably has a bagging resistance value of 4 to 8 mm obtained by JIS L 1061 (1987) B-1 method (constant load method). More preferably, it is 7 mm or less, More preferably, it is 6 mm or less. When the value of the bagging resistance in the constant load method is 8 mm or less, it becomes difficult to lose its shape particularly in a portion where force is easily applied. On the other hand, the smaller this value is, the better the bagging resistance is. However, in the present invention, emphasis is placed on the feeling of wear of the clothing and the moldability of the molded body, and the object is to provide an item with excellent familiarity. Therefore, it is preferably 4 mm or more, more preferably 5 mm or more.

また、本発明の不織布層は、さらにJIS L 1061(1987)B−2法(定伸長法)で得られる耐バギング性の値が4〜8mmであることが好ましい。より好ましくは7mm以下であり、さらに好ましくは6mm以下である。定伸長法における耐バギング性の値が8mm以下であると、特に伸びやすい部分において型崩れがしにくくなる。また、本発明においては、衣料の着用感や成型体での成型性を重視し、なじみ等が優れるものを提供することを目的としていることから、好ましくは4mm以上であり、より好ましくは5mm以上である。 The nonwoven fabric layer of the present invention preferably further has a bagging resistance value of 4 to 8 mm obtained by JIS L 1061 (1987) B-2 method (constant elongation method). More preferably, it is 7 mm or less, More preferably, it is 6 mm or less. When the value of the bagging resistance in the constant elongation method is 8 mm or less, it becomes difficult to lose the shape particularly in a portion that is easily stretched. In the present invention, the emphasis is on wear feeling of clothing and moldability in a molded body, and it is intended to provide an item having excellent familiarity, so that it is preferably 4 mm or more, more preferably 5 mm or more. It is.

特に、定伸長法及び定荷重法の耐バギング性を特定の範囲で両立させることにより、さらに型崩れなく長期に使用できる衣料や資材を提供することができる。また、銀面層との剥離が生じにくく、高品質な皮革様シートとすることができる。銀付き調皮革様シートを得るためには、ポリウレタン等の高分子弾性体層からなる銀面層を表層に形成させるのが一般的である。不織布層に高分子弾性体が存在している場合には、当該高分子弾性体に汚染している染料が移行し、堅牢度が低下する問題があるが、本発明では堅牢度がほとんど低下しないため、本発明の効果がより発揮できる点で好ましい態様である。 In particular, by making the bagging resistance of the constant elongation method and the constant load method compatible within a specific range, it is possible to provide clothing and materials that can be used for a long time without being out of shape. Moreover, peeling from the silver surface layer hardly occurs, and a high-quality leather-like sheet can be obtained. In order to obtain a textured leather-like sheet with silver, it is common to form a silver surface layer made of a polymer elastic body layer such as polyurethane on the surface layer. When a polymer elastic body is present in the nonwoven fabric layer, there is a problem that dyes contaminating the polymer elastic body migrate and the fastness is lowered, but in the present invention, the fastness is hardly lowered. Therefore, this is a preferred embodiment in that the effect of the present invention can be further exhibited.

ここで、不織布層の伸長率が5%以上であれば、特に定伸長法による耐バギング性を向上させることができる点で好ましい。伸長率は高いほどよい傾向を示すが、25%以下であると、定荷重法による耐バギング性が向上するため好ましい。 Here, if the elongation rate of the nonwoven fabric layer is 5% or more, it is particularly preferable in that the bagging resistance by the constant elongation method can be improved. The higher the elongation rate, the better the tendency. However, when it is 25% or less, the bagging resistance by the constant load method is improved, which is preferable.

さらに、伸長率はタテ方向およびヨコ方向のいずれも5〜25%の範囲にあることが好ましい。一方のみであると、上述した定伸長法または定荷重法のいずれか、又は、その両方の耐バギング性が劣る傾向があるため、いずれも5〜25%の範囲にあることが好ましいのである。タテ方向とヨコ方向の伸長率の比は、定伸長法及び定荷重法の耐バギング性を本発明の数値範囲とするために重要であり、タテ方向の伸長率をヨコ方向の伸長率で割った値が0.6〜1.3の範囲であることが好ましく、0.6〜1.1であることがより好ましく、0.7〜1.0であることがさらに好ましい。0.6以上および1.3以下であると、荷重や伸長が一定方向に偏ることなく、良好な耐バギング性を得ることができる。 Furthermore, it is preferable that the elongation rate is in the range of 5 to 25% in both the vertical direction and the horizontal direction. If only one of them is present, either the above-described constant elongation method or constant load method, or both of them tend to be inferior in bagging resistance. Therefore, it is preferable that both be in the range of 5 to 25%. The ratio of the elongation ratio in the vertical direction and the horizontal direction is important for the bagging resistance of the constant elongation method and the constant load method to be within the numerical range of the present invention, and the elongation ratio in the vertical direction is divided by the elongation ratio in the horizontal direction. The value is preferably in the range of 0.6 to 1.3, more preferably 0.6 to 1.1, and even more preferably 0.7 to 1.0. When it is 0.6 or more and 1.3 or less, good bagging resistance can be obtained without the load or elongation being biased in a certain direction.

本発明でいう伸長率とはJIS L 1096(1999)8.14.1 A法(定速伸長法)で規定される試験片幅5cm(つかみ間隔20cm)に対し14.7Nの荷重をかけた場合(試験片幅1cmあたり2.94N)の伸長率(%)をいう。 The elongation rate referred to in the present invention is a load of 14.7 N applied to a test piece width of 5 cm (grip interval 20 cm) defined by JIS L 1096 (1999) 8.14.1 A method (constant speed elongation method). The elongation rate (%) in the case (2.94 N per 1 cm width of the test piece).

また、本発明の不織布層は、いずれか一方向の伸長回復率が80%以上であることが好ましく、85%以上であることがより好ましく、90%以上であることがさらに好ましい。伸長回復率が80%以上であれば、繰り返しの伸長による型崩れを起こしにくくなるため好ましい。なお、タテ方向およびヨコ方向のいずれも、80%以上であることがより好ましい。いずれの方向も伸長回復率に優れることによって、本発明の特に定伸長法における耐バギング性を向上させることができる。ここで、伸長回復率とは、JIS L 1096(1999)8.14.2 A法(つかみ間隔20cm)で規定されるものをいう。 The nonwoven fabric layer of the present invention preferably has an elongation recovery rate in any one direction of 80% or more, more preferably 85% or more, and further preferably 90% or more. An elongation recovery rate of 80% or more is preferable because it is less likely to lose its shape due to repeated elongation. In addition, it is more preferable that both the vertical direction and the horizontal direction are 80% or more. By being excellent in the elongation recovery rate in any direction, it is possible to improve the bagging resistance particularly in the constant elongation method of the present invention. Here, the elongation recovery rate is defined by the JIS L 1096 (1999) 8.14.2 A method (grab interval 20 cm).

なお、本発明において、不織布層の形成方向をタテ方向とし、幅方向をヨコ方向とするものである。形成方向は、構成する繊維の配向方向、ニードルパンチや高速流体処理等によるスジ跡や処理跡、織編物の組織等の複数の要素から、一般に判断可能である。これらの複数の要素による判断が相反している、明確な配向がない、またはスジ跡などがない等の理由で、明確なタテ方向の推定や判断が不可能な場合には、引張強力が最大となる方向をタテ方向として、それと直交する方向をヨコ方向とするものである。 In the present invention, the formation direction of the nonwoven fabric layer is the vertical direction and the width direction is the horizontal direction. The formation direction can be generally determined from a plurality of elements such as the orientation direction of the constituent fibers, streak traces or treatment traces by needle punching or high-speed fluid treatment, and the texture of the knitted or knitted fabric. If it is impossible to estimate and judge the vertical direction for reasons such as conflicting judgments due to these multiple factors, lack of clear orientation, or streak traces, the maximum tensile strength The vertical direction is the vertical direction, and the direction perpendicular thereto is the horizontal direction.

不織布層の目付は、50g/m2以上であることが好ましく、80g/m2以上であることがより好ましく、100g/m2以上であることがさらに好ましい。500g/m2以下であることが好ましく、400g/m2以下であることがより好ましく、300g/m2以下であることがさらに好ましい。50g/m2以上であれば、緻密な表面層の形成が容易になる。また500g/m2以下であれば、風合いが柔軟となり、また、より高い耐摩耗性を得ることができる。 The basis weight of the nonwoven fabric layer is preferably 50 g / m 2 or more, more preferably 80 g / m 2 or more, and further preferably 100 g / m 2 or more. It is preferably 500 g / m 2 or less, more preferably 400 g / m 2 or less, and even more preferably 300 g / m 2 or less. If it is 50 g / m 2 or more, a dense surface layer can be easily formed. Moreover, if it is 500 g / m < 2 > or less, a texture becomes flexible and higher abrasion resistance can be obtained.

なお、上記に述べた不織布層は、後述する織編物が積層されてなるときは、積層された織編物を含んだものを指すものとする。 In addition, the nonwoven fabric layer mentioned above shall refer to the thing containing the laminated knitted fabric, when the woven / knitted fabric mentioned later is laminated | stacked.

不織布層を構成する繊維は、非弾性繊維からなることが好ましい。具体的には、ポリエステル、ポリアミド、ポリプロピレン、ポリエチレン等からなる繊維が好ましく用いられる。ポリエーテルエステル系繊維やいわゆるスパンデックス等のポリウレタン系繊維などの弾性繊維は好ましくない。 The fibers constituting the nonwoven fabric layer are preferably made of inelastic fibers. Specifically, fibers made of polyester, polyamide, polypropylene, polyethylene or the like are preferably used. Elastic fibers such as polyether ester fibers and polyurethane fibers such as so-called spandex are not preferable.

ポリエステルとしては、繊維化が可能なものであれば特に限定されるものではない。具体的には、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリシクロヘキシレンジメチレンテレフタレート、ポリ乳酸、ポリエチレン−2,6−ナフタレンジカルボキシレ−ト、ポリエチレン−1,2−ビス(2−クロロフェノキシ)エタン−4,4’−ジカルボキシレート等が挙げられる。中でも最も汎用的に用いられているポリエチレンテレフタレートまたは主としてエチレンテレフタレート単位を含むポリエステル共重合体が好適に使用される。 The polyester is not particularly limited as long as it can be fiberized. Specifically, for example, polyethylene terephthalate, polytrimethylene terephthalate, polytetramethylene terephthalate, polycyclohexylene dimethylene terephthalate, polylactic acid, polyethylene-2,6-naphthalenedicarboxylate, polyethylene-1,2-bis (2-chlorophenoxy) ethane-4,4′-dicarboxylate and the like. Of these, the most commonly used polyethylene terephthalate or a polyester copolymer mainly containing ethylene terephthalate units is preferably used.

また、ポリアミドとしては、たとえばナイロン6、ナイロン66、ナイロン610、ナイロン12、等のアミド結合を有するポリマーを挙げることができる。 Examples of the polyamide include polymers having an amide bond such as nylon 6, nylon 66, nylon 610, nylon 12, and the like.

これらのポリマーには、隠蔽性を向上させるためにポリマー中に酸化チタン粒子等の無機粒子を添加してもよいし、潤滑剤、顔料、熱安定剤、紫外線吸収剤、導電剤、蓄熱材、抗菌剤等、種々目的に応じて添加することもできる。 To these polymers, inorganic particles such as titanium oxide particles may be added to the polymer in order to improve the concealing properties, lubricants, pigments, heat stabilizers, ultraviolet absorbers, conductive agents, heat storage materials, It can also be added according to various purposes such as antibacterial agents.

また、本発明では不織布層として不織布と織編物が積層されてなることが、良好な耐バギング性を得ることができる点で好ましい。織編物がない場合、高分子弾性体を多量に塗布することで、例えば定荷重法における耐バギング性を向上させることは可能である。しかし、風合いが硬化すると共に、逆に定伸長法における耐バギング性は低下する傾向にある。ここで、織編物とは織物と編物を指すが、編物は織物と比較して形態安定性に劣る傾向があるため、織物であることがより好ましい。 In the present invention, it is preferable that a nonwoven fabric and a woven or knitted fabric are laminated as the nonwoven fabric layer in terms of obtaining good bagging resistance. When there is no woven or knitted fabric, it is possible to improve the bagging resistance in the constant load method, for example, by applying a large amount of the polymer elastic body. However, as the texture hardens, the bagging resistance in the constant elongation method tends to decrease. Here, the woven or knitted fabric refers to a woven fabric and a knitted fabric. However, since the knitted fabric tends to be inferior in form stability as compared with the woven fabric, the woven fabric is more preferably a woven fabric.

織編物に用いられる繊維は特に限定されるものではないが、皮革様シートの伸長率や耐バギング性に大きく影響する点に留意して選択し、好ましくは伸長性を有する繊維である。また、表面への露出によるいらつきを防止するため、非弾性繊維であることが好ましい。また、リサイクル性や染色性等を考慮して、皮革様シートを構成する繊維、すなわち、不織布及び織編物を構成する繊維が単一素材となるように選択することがより好ましい。 The fiber used in the woven or knitted fabric is not particularly limited, but is selected in consideration of the fact that it greatly affects the stretch rate and the bagging resistance of the leather-like sheet, and is preferably a fiber having stretchability. Moreover, in order to prevent the irritation | stimulation by the exposure to the surface, it is preferable that it is an inelastic fiber. In consideration of recyclability, dyeability, and the like, it is more preferable to select the fibers constituting the leather-like sheet, that is, the fibers constituting the nonwoven fabric and the woven / knitted fabric to be a single material.

ここで単一素材とは、同一の染料で実用上問題ないレベルで染色できる素材の範囲を示し、例えばポリエステル単一素材であれば、ポリエチレンテレフタレートのほか、分散染料で染色できる素材としてポリブチレンテレフタレート、ポリトリメチレンテレフタレート等や、その共重合体を含むが、堅牢度に問題が生じるナイロン6は含まない。逆に、ポリアミド単一素材であれば、酸性染料で染色できるナイロン6、ナイロン66、ナイロン12等や、その共重合体等をいう。 Here, the single material refers to a range of materials that can be dyed with the same dye at a level that does not cause any practical problems. Polytrimethylene terephthalate and the like and copolymers thereof are included, but nylon 6 which causes a problem in fastness is not included. Conversely, if it is a single polyamide material, it means nylon 6, nylon 66, nylon 12, etc. that can be dyed with an acid dye, and copolymers thereof.

また、織編物の伸長率はいずれか一方向の5〜40%であることが好ましく、10〜30%であることがより好ましく、10〜25%であることがさらに好ましい。特に伸長率を5%以上とすると、定伸長法の耐バギング性が向上できる点で好ましい。また、40%以下とすると、不織布層の定荷重法の耐バギング性が向上でき、ドレープ性や形態安定性の悪化を防ぐことができる点で好ましい。なお、タテ方向、ヨコ方向のいずれも上記範囲とすることが、良好な耐バギング性を得る点で好ましい態様である。 Moreover, it is preferable that the elongation rate of a woven / knitted fabric is 5 to 40% of any one direction, It is more preferable that it is 10 to 30%, It is further more preferable that it is 10 to 25%. In particular, an elongation rate of 5% or more is preferable in that the bagging resistance of the constant elongation method can be improved. Moreover, when it is 40% or less, it is preferable at the point which can improve the bagging-proof property of the constant load method of a nonwoven fabric layer, and can prevent the drape property and form stability deterioration. In addition, it is a preferable aspect from the viewpoint of obtaining favorable bagging resistance that both the vertical direction and the horizontal direction are in the above range.

さらに、不織布層の伸長率は織編物が積層されている場合、その伸長率に大きく影響されるため、タテ方向の伸長率をヨコ方向の伸長率で割った値を0.6〜1.3の範囲とするために、織編物のタテ方向の伸長率とヨコ方向の伸長率を0.6〜2.5の範囲とすることが好ましい。ここで、タテ方向の伸長率をヨコ方向の伸長率で割った値について、織編物の方を不織布よりも大きくしておくことが有効である。これは、ヨコ方向の伸長率は織編物の影響を比較的強く反映できる半面、タテ方向の伸長率は、工程張力により低下する傾向があるためである。 Furthermore, when the woven or knitted fabric is laminated, the elongation rate of the nonwoven fabric layer is greatly affected by the elongation rate. Therefore, the value obtained by dividing the elongation rate in the vertical direction by the elongation rate in the horizontal direction is 0.6 to 1.3. Therefore, it is preferable that the warp direction elongation rate and the horizontal direction elongation rate of the woven or knitted fabric be in the range of 0.6 to 2.5. Here, it is effective to make the woven or knitted fabric larger than the nonwoven fabric with respect to a value obtained by dividing the elongation rate in the vertical direction by the elongation rate in the horizontal direction. This is because the stretch rate in the horizontal direction can reflect the influence of the woven or knitted fabric relatively strongly, whereas the stretch rate in the vertical direction tends to decrease due to the process tension.

織編物の組織は特に限定されるものではなく、織物としては例えば平織、綾織、朱子織等が挙げられ、編物としてはたて編み、よこ編みが挙げられる。この内、コストや平滑性の点で平織であることが好ましいが、通気量向上の点で紋紗等適宜選択することができる。 The structure of the woven or knitted fabric is not particularly limited, and examples of the woven fabric include plain weave, twill weave and satin weave, and examples of the knitted fabric include warp knitting and weft knitting. Of these, a plain weave is preferable from the viewpoint of cost and smoothness, but a crest or the like can be appropriately selected from the viewpoint of improving the air flow rate.

また、織編物の目付は、目的とする皮革様シートの目付に合わせ適宜調整することができる。衣料用途の場合は10g/m2以上であることが好ましく、30g/m2以上であることがより好ましい。また、300g/m2以下であることが好ましく、200g/m2以下であることがより好ましい。織編物の目付が10g/m2未満であると、織編物の形態が不安定であり、取り扱い性が悪くなり、300g/m2を超えると得られる皮革様シートのドレープ性が低下するため好ましくない。 Further, the basis weight of the woven or knitted fabric can be appropriately adjusted according to the basis weight of the intended leather-like sheet. In the case of clothing use, it is preferably 10 g / m 2 or more, more preferably 30 g / m 2 or more. Further, it is preferably 300 g / m 2 or less, more preferably 200 g / m 2 or less. If the basis weight of the woven or knitted fabric is less than 10 g / m 2 , the form of the woven or knitted fabric is unstable, the handleability is deteriorated, and if it exceeds 300 g / m 2 , the drapeability of the leather-like sheet is preferably reduced. Absent.

織編物の皮革様シートにおける重量比は、皮革様シート全体の10%以上であることが好ましく、20%以上であることがより好ましい。また、50%以下であることが好ましく、40%以下であることがより好ましい。重量比が10%以上となると耐バギング性や、織編物の有する特性を皮革様シートに反映することが容易となる。ただし、重量比が50%を超えると、得られた皮革様シートが織編物様の風合いとなり、皮革様シートとしての高級感が得られにくくなると共に、耐バギング性も低下するため、好ましくない。 The weight ratio of the woven or knitted leather-like sheet is preferably 10% or more of the entire leather-like sheet, and more preferably 20% or more. Moreover, it is preferable that it is 50% or less, and it is more preferable that it is 40% or less. When the weight ratio is 10% or more, it becomes easy to reflect the bagging resistance and the characteristics of the woven or knitted fabric on the leather-like sheet. However, when the weight ratio exceeds 50%, the obtained leather-like sheet has a texture like a woven or knitted fabric, and it is difficult to obtain a high-grade feeling as a leather-like sheet, and the bagging resistance is also deteriorated.

なお、本発明でいう不織布層とは、実質的に繊維素材からなる不織布を有する層であって、本発明の皮革様シートから後述する非拘束極細繊維と高分子弾性体の混在層を除いた部分をいう。よって、本発明における不織布層の物性等の値は、高分子弾性体を塗布して混在層を形成させる前の不織布、又は、皮革様シートから高分子弾性体層を肉眼で明瞭に観察できないまで研削等により除いた部分、につき測定し、いずれかが本発明の範囲に含まれるものであれば良い。 In addition, the nonwoven fabric layer as used in the field of this invention is a layer which has the nonwoven fabric which consists essentially of a fiber material, Comprising: The mixed layer of the unconstrained extra fine fiber and polymer elastic body mentioned later were excluded from the leather-like sheet | seat of this invention. Say part. Therefore, values such as the physical properties of the nonwoven fabric layer in the present invention are the nonwoven fabric before applying the polymer elastic body to form the mixed layer, or until the polymer elastic body layer cannot be clearly observed with the naked eye from the leather-like sheet. Any part removed by grinding or the like may be measured, and any part may be included in the scope of the present invention.

本発明の皮革様シートは、非拘束極細繊維に高分子弾性体が付与された、これらが混在した層(混在層)を有することを特徴とする。非拘束繊維に高分子弾性体を付与することによって、拘束繊維に高分子弾性体を付与した場合と比較して、より柔軟な風合いを得ることが可能となる。非拘束繊維とは、高分子弾性体が付与される前においては、繊維が手などでこする程度で容易に方向が変わる程度の自由度を有する繊維をいい、例えば織編物やニードルパンチや高速流体処理等によって絡合した不織布を、針布やサンドペーパーにより起毛処理して起毛された部分が挙げられる。ただし、高分子弾性体が付与された「混在層」の状態においては、高分子弾性体により「拘束」されるものである。また、実質的に絡合していない単に交差している極細繊維も含むものである。非拘束繊維として起毛処理により形成される立毛を用いる場合、その長さは、0.1〜5mmが好ましい。より好ましくは0.5mm以上、さらに好ましくは1mm以上である。また、より好ましくは4mm以下であり、さらに好ましくは3mm以下である。0.1mm以上であれば、混在層を形成することが容易となる。一方、5mm以下であれば、混在層を厚くする必要がなく、柔軟な風合いの皮革様シートとすることができる。この非拘束繊維は、布帛を構成する繊維と連続していることが、剥離強力や一体感のある風合いを得る点で好ましく、例えば上述のように、布帛を起毛して得られる繊維であることが好ましい。 The leather-like sheet of the present invention is characterized in that it has a layer (mixed layer) in which a polymer elastic body is imparted to unrestrained ultrafine fibers and these are mixed. By applying a polymer elastic body to the unconstrained fibers, it becomes possible to obtain a softer texture than when a polymer elastic body is applied to the constraining fibers. The unconstrained fiber means a fiber having a degree of freedom that allows the direction to be easily changed by rubbing the fiber with a hand or the like before the polymer elastic body is applied. The part which raised the nonwoven fabric entangled by fluid processing etc. by raising with a cloth and sandpaper is mentioned. However, in the state of the “mixed layer” provided with the polymer elastic body, it is “restrained” by the polymer elastic body. It also includes simply intersecting ultrafine fibers that are not substantially entangled. When using the napping formed by raising process as a non-restraining fiber, the length is preferably 0.1 to 5 mm. More preferably, it is 0.5 mm or more, More preferably, it is 1 mm or more. Further, it is more preferably 4 mm or less, and further preferably 3 mm or less. If it is 0.1 mm or more, it is easy to form a mixed layer. On the other hand, if it is 5 mm or less, it is not necessary to thicken the mixed layer, and a leather-like sheet having a soft texture can be obtained. The unconstrained fibers are preferably continuous with the fibers constituting the fabric from the viewpoint of obtaining a peel strength and a feeling of unity. For example, as described above, the fibers are obtained by raising the fabric. Is preferred.

また、高分子弾性体は、より柔軟な風合いが得られる点で多孔質であることが好ましい。高分子弾性体については、特に限定されるものではないが、ポリウレタン等が柔軟性や物性を両立させることができる点で好ましい。ポリウレタンの種類としては特に制限はなく、例えばポリエーテルジオール系、ポリエステルジオール系、ポリカーボネートジオール系ポリウレタンを用いることができる。また、必要に応じて架橋剤や、コラーゲンやフィブロインなどの蛋白質、酸化防止剤、紫外線吸収剤などの耐候剤、顔料、染料、難燃剤、撥水剤等を含むことができる。 The polymer elastic body is preferably porous in that a more flexible texture can be obtained. The polymer elastic body is not particularly limited, but polyurethane and the like are preferable in that both flexibility and physical properties can be achieved. There is no restriction | limiting in particular as a kind of polyurethane, For example, polyether diol type, polyester diol type, and polycarbonate diol type polyurethane can be used. Moreover, a crosslinking agent, proteins such as collagen and fibroin, weathering agents such as antioxidants and ultraviolet absorbers, pigments, dyes, flame retardants, water repellents and the like can be included as necessary.

本発明に係る皮革様シートでは、非拘束極細繊維と高分子弾性体からなる混在層が存在するため、高分子弾性体のみからなる層で形成された皮革様シートと比較し、高分子弾性体が容易に剥離することなく、優れた耐摩耗性と柔軟性を得ることが可能となる。当該効果をより発揮できる点で、本発明は銀付き調皮革様シートとすることが好ましいが、当該混在層をバフィングし、ヌバック調皮革様シートとすることも可能である。 In the leather-like sheet according to the present invention, since there is a mixed layer composed of unconstrained ultrafine fibers and a polymer elastic body, the polymer elastic body is compared with a leather-like sheet formed of a layer composed only of the polymer elastic body. However, it is possible to obtain excellent wear resistance and flexibility without easily peeling. The present invention is preferably a textured leather-like sheet with silver in that the effect can be more exhibited, but it is also possible to buff the mixed layer into a nubuck-like leather-like sheet.

本発明の皮革様シートの目付は、好ましくは130g/m2以上であり、より好ましくは150g/m2以上、さらに好ましくは170g/m2以上である。また、好ましくは550g/m2以下であり、より好ましくは500g/m2以下、さらに好ましくは450g/m2以下である。皮革様シートの目付が130g/m2以上であると、形態安定性が向上すると共に、良好な反発感が得られやすくなるため好ましい。また皮革様シートの目付が550g/m2以下の場合は、種々の用途への加工性が向上する傾向があるため好ましい。 The basis weight of the leather-like sheet of the present invention is preferably 130 g / m 2 or more, more preferably 150 g / m 2 or more, and further preferably 170 g / m 2 or more. Moreover, Preferably it is 550 g / m < 2 > or less, More preferably, it is 500 g / m < 2 > or less, More preferably, it is 450 g / m < 2 > or less. It is preferable that the basis weight of the leather-like sheet is 130 g / m 2 or more because the shape stability is improved and a good rebound is easily obtained. Moreover, when the fabric weight of a leather-like sheet | seat is 550 g / m < 2 > or less, since there exists a tendency for the workability to various uses to improve, it is preferable.

皮革様シートは染色されてなることが、特に衣料や家具、カーシート等の場合好ましい。本発明においては、不織布が実質的に繊維素材からなり、高分子弾性体をほとんど含まないため、染色されている場合であっても高分子弾性体に汚染した染料はほとんど存在しない。従って、高分子弾性体層を形成させる際に生じる染料のブリードを抑制することができ、変色の抑制の他、高いドライクリーニング堅牢度を得ることが可能となる。特に、繊維がポリエステルからなる場合、ポリエステルを染色する際に使用する分散染料が高分子弾性体に汚染しやすいことから、その効果がより顕著となる点で好ましい態様である。 The leather-like sheet is preferably dyed, particularly in the case of clothing, furniture, car seats and the like. In the present invention, since the nonwoven fabric is substantially made of a fiber material and hardly contains a polymer elastic body, there is almost no dye contaminated by the polymer elastic body even when it is dyed. Therefore, it is possible to suppress the bleeding of the dye that occurs when the polymer elastic layer is formed, and it is possible to obtain high dry cleaning fastness in addition to the suppression of discoloration. In particular, when the fiber is made of polyester, the disperse dye used for dyeing the polyester is likely to contaminate the polymer elastic body, which is a preferable embodiment in that the effect becomes more remarkable.

本発明の不織布層を構成する繊維は上述のように染色されてなるものであるポリエステルであり、かつ、ドライクリーニング堅牢度の汚染が3級以上であることが好ましい。より好ましくは4級以上である。3級以上であると、ドライクリーニングにおいて、他の染色物への汚染を防止することが可能となる。なお、本発明でいうドライクリーニング堅牢度の汚染とは、JIS L0860(1996)A法により測定される汚染をいう。 It is preferable that the fiber constituting the nonwoven fabric layer of the present invention is a polyester that is dyed as described above, and the contamination of the fastness to dry cleaning is grade 3 or higher. More preferably, it is quaternary or higher. If it is 3rd grade or higher, it is possible to prevent contamination of other dyed articles in dry cleaning. In addition, the pollution of the dry cleaning fastness said by this invention means the pollution measured by JISL0860 (1996) A method.

本発明の皮革様シートは、本発明の効果を逸脱しない範囲において、上述した以外に、他の染料、柔軟剤、風合い調整剤、ピリング防止剤、抗菌剤、消臭剤、撥水剤、耐光剤、耐侯剤等の機能性薬剤が含まれていてもよい。 The leather-like sheet of the present invention has other dyes, softeners, texture modifiers, anti-pilling agents, antibacterial agents, deodorants, water repellents, light resistance, in addition to those described above, within the scope not departing from the effects of the present invention. Functional agents such as agents and antifungal agents may be included.

次に、本発明の皮革様シートを得る製造方法の一例を述べる。 Next, an example of the manufacturing method which obtains the leather-like sheet | seat of this invention is described.

本発明の皮革様シートにおいて、不織布を構成するいわゆる極細繊維の製造方法は特に限定されず、通常のフィラメント紡糸法の他、スパンボンド法、メルトブロー法、エレクトロスピニング法、フラッシュ紡糸法等の、不織布として製造する方式であってもよい。また、極細繊維を得る手段として、直接極細繊維を紡糸する方法でもよいが、単繊維繊度0.0001〜0.5デシテックスの極細繊維が発生可能な、単繊維繊度1〜10デシテックスの極細繊維発生型繊維(以下、極細繊維発生型繊維という)を紡糸し、次いで、極細繊維を発生させる方法が好ましい。 In the leather-like sheet of the present invention, the production method of so-called ultrafine fibers constituting the nonwoven fabric is not particularly limited, and other than the usual filament spinning method, the nonwoven fabric such as the spunbond method, the melt blow method, the electrospinning method, the flash spinning method, etc. The method of manufacturing as may be sufficient. In addition, as a means for obtaining ultrafine fibers, a method of directly spinning ultrafine fibers may be used, but ultrafine fibers having a single fiber fineness of 1 to 10 dtex can be generated, and ultrafine fibers having a single fiber fineness of 0.0001 to 0.5 dtex can be generated. A method of spinning a mold fiber (hereinafter referred to as an ultrafine fiber generating fiber) and then generating an ultrafine fiber is preferred.

ここで、極細繊維発生型繊維を用いて極細繊維を得る方法としては、具体的には、海島型繊維を紡糸してから海成分を除去する方法、あるいは、分割型繊維を紡糸してから分割して極細化する方法等の手段を採用することができる。 Here, as a method of obtaining ultrafine fibers using ultrafine fiber generation type fibers, specifically, a method of removing sea components after spinning sea-island type fibers, or splitting after spinning of split-type fibers Thus, it is possible to adopt means such as a method of ultra-thinning.

これら手段の中でも、本発明においては、極細繊維を容易に安定して得ることができる点で、極細繊維発生型繊維によって製造することが好ましく、さらには皮革様シート状物とした場合、同種の染料で染色できる同種ポリマーからなる極細繊維を容易に得ることができる点で、海島型繊維によって製造することがより好ましい。 Among these means, in the present invention, it is preferable to produce ultrafine fibers from the viewpoint that ultrafine fibers can be obtained easily and stably. Further, when a leather-like sheet is used, the same kind is used. It is more preferable to manufacture with an island-in-sea fiber in that an ultrafine fiber made of the same kind of polymer that can be dyed with a dye can be easily obtained.

海島型繊維を得る方法としては、特に限定されず、例えば、以下の(1)〜(4)に記載する方法等が挙げられる。

(1)2成分以上のポリマーをチップ状態でブレンドして紡糸する方法。

(2)予め2成分以上のポリマーを混練してチップ化した後、紡糸する方法。

(3)溶融状態の2成分以上のポリマーを紡糸機のパック内で静止混練器等を用いて混合する方法。

(4)特公昭44−18369号公報、特開昭54−116417号公報等の複合口金を用いて製造する方法。

It does not specifically limit as a method of obtaining a sea-island type fiber, For example, the method etc. which are described in the following (1)-(4) are mentioned.

(1) A method of spinning by blending two or more polymers in a chip state.

(2) A method in which a polymer of two or more components is kneaded in advance to form a chip and then spun.

(3) A method in which two or more polymers in a molten state are mixed in a spinning machine pack using a static kneader or the like.

(4) A method for producing using a composite die such as JP-B-44-18369 and JP-A-54-116417.

本発明においては、いずれの方法でも良好に製造することができるが、ポリマーの選択が容易である点で上記(4)又はこれに類する方法が好ましい。 In the present invention, any method can be used for satisfactory production, but the method (4) or a method similar thereto is preferred in that the polymer can be easily selected.

かかる(4)の方法において、海島型繊維および海成分を除去して得られる島繊維の断面形状は特に限定されず、例えば、丸型、多角形型、Y字型、H字型、X字型、W字型、C字型、π字型等が挙げられる。 In the method (4), the cross-sectional shape of the island fiber obtained by removing the sea-island fiber and the sea component is not particularly limited. For example, the shape is round, polygonal, Y-shaped, H-shaped, X-shaped. Examples include a shape, a W shape, a C shape, and a π shape.

また、用いられるポリマー種の数も特に限定されるものではないが、紡糸安定性や染色性を考慮すると2〜3成分であることが好ましく、特に海成分が1成分で、島成分が1成分の計2成分で構成されることが好ましい。このときの成分比は、島繊維の海島型繊維に対する重量比で0.3以上であることが好ましく、0.4以上がより好ましく、0.5以上がさらに好ましい。また、0.99以下であることが好ましく、0.97以下がより好ましく、0.8以下がさらに好ましい。0.3未満であると、海成分の除去率が多くなるためコスト的に好ましくない。また、0.99を超えると、島成分同士の合流が生じやすくなり、紡糸安定性の点で好ましくない。 The number of polymer species to be used is not particularly limited, but it is preferably 2 to 3 components in consideration of spinning stability and dyeability. Particularly, the sea component is 1 component and the island component is 1 component. It is preferable to be composed of a total of two components. The component ratio at this time is preferably 0.3 or more by weight ratio of island fibers to sea-island fibers, more preferably 0.4 or more, and even more preferably 0.5 or more. Moreover, it is preferable that it is 0.99 or less, 0.97 or less is more preferable, and 0.8 or less is further more preferable. If it is less than 0.3, the removal rate of sea components increases, which is not preferable in terms of cost. On the other hand, if it exceeds 0.99, the island components tend to be joined together, which is not preferable in terms of spinning stability.

また、海島型繊維を製造する方法については、特に限定されず、例えば、上記(4)の方法に示した口金を用いて通常2500m/分以下の紡速で紡糸した未延伸糸を引き取った後、湿熱または乾熱、あるいはその両者によって1段〜3段延伸する方法や、4000m/分以上の紡速で引き取る方法により得ることができる。 Further, the method for producing the sea-island type fiber is not particularly limited. For example, after the undrawn yarn spun at a spinning speed of usually 2500 m / min or less using the die shown in the method (4) above is taken up. , Wet heat, dry heat, or both, and a method of drawing in one to three steps, or a method of drawing at a spinning speed of 4000 m / min or more.

次いで、得られた極細繊維または極細繊維発生型繊維をウェブ化する。その方法としては、不織布が短繊維不織布の場合、カード、クロスラッパー、ランダムウエバー等を用いる乾式法や、抄紙法等の湿式法を採用することができる。また、長繊維不織布の場合は、スパンボンド法を採用することができる。 Next, the obtained ultrafine fiber or ultrafine fiber-generating fiber is formed into a web. As the method, when the non-woven fabric is a short fiber non-woven fabric, a dry method using a card, a cross wrapper, a random weber or the like, or a wet method such as a papermaking method can be employed. In the case of a long-fiber nonwoven fabric, a spunbond method can be employed.

本発明では、実質的に繊維素材からなる不織布を容易に製造できる点でニードルパンチ法と高速流体処理の2種の絡合方法を組み合わせた乾式法が好ましい。 In this invention, the dry method which combined the 2 types of entanglement methods of a needle punch method and a high-speed fluid process is preferable at the point which can manufacture the nonwoven fabric which consists of a fiber material easily.

乾式法の場合、極細繊維発生型繊維から得られたウェブを、ニードルパンチ処理によって、繊維見掛け密度が好ましくは0.12g/cm3以上、より好ましくは0.15g/cm3以上となるようにする。また、好ましくは0.30g/cm3以下、より好ましくは0.25g/cm3以下となるようにする。繊維見掛け密度が0.12g/cm3未満であると、繊維の絡合が不十分であり、引張強力、引裂強力、耐摩耗性等の物性について良好な値が得られにくくなる。また繊維見掛け密度の上限は特に限定されないが、0.30g/cm3を超えると、ニードル針の折れや、針穴が残留するなどの問題が生じるため、好ましくない。 In the case of the dry method, the apparent density of the web is preferably 0.12 g / cm 3 or more, and more preferably 0.15 g / cm 3 or more, by needle punching with respect to the web obtained from the ultrafine fiber generating fiber. To do. Further, it is preferably 0.30 g / cm 3 or less, more preferably 0.25 g / cm 3 or less. If the apparent fiber density is less than 0.12 g / cm 3 , the fiber entanglement is insufficient, and it is difficult to obtain good values for physical properties such as tensile strength, tear strength, and abrasion resistance. The upper limit of the apparent fiber density is not particularly limited, but if it exceeds 0.30 g / cm 3 , problems such as breakage of the needle needle and remaining of the needle hole are not preferable.

また、ニードルパンチを行う際には、極細繊維発生型繊維の単繊維繊度が1デシテックス以上であることが好ましく、2デシテックス以上がより好ましい。また、10デシテックス以下であることが好ましく、8デシテックス以下がより好ましく、6デシテックス以下がさらに好ましい。単繊維繊度が1デシテックス未満である場合や10デシテックスを超える場合は、ニードルパンチによる絡合が不十分となり、良好な物性を得ることが困難になる。 Moreover, when performing needle punching, it is preferable that the single fiber fineness of an ultrafine fiber generation type | mold fiber is 1 dtex or more, and 2 dtex or more is more preferable. Further, it is preferably 10 dtex or less, more preferably 8 dtex or less, and further preferably 6 dtex or less. When the single fiber fineness is less than 1 dtex or exceeds 10 dtex, the entanglement by the needle punch becomes insufficient, and it becomes difficult to obtain good physical properties.

本発明においてニードルパンチは、単なる工程通過性を得るための仮止めとしての役割のみではなく、繊維を十分に絡合させる役割を有するものとすることが好ましい。従って好ましくは、100本/cm2以上の打ち込み密度がよく、より好ましくは500本/cm2以上、さらに好ましくは1000本/cm2以上がよい。また、ニードルは表面品位が優れる点で、1バーブ型を用いることが好ましい。 In the present invention, it is preferable that the needle punch not only has a role as a temporary fixing for obtaining process passability but also has a role of sufficiently entanglement of fibers. Therefore, the driving density is preferably 100 / cm 2 or more, more preferably 500 / cm 2 or more, and still more preferably 1000 / cm 2 or more. Moreover, it is preferable to use a 1 barb type in terms of excellent surface quality.

一方、スパンボンド法の場合、ポリマーを口金から溶融吐出して連続フィラメントを形成させ、これをエジェクター等の牽引作用により2000〜8000m/分の速度で紡糸し、移動する捕集装置上に捕集して長繊維ウェブを得ることができる。 On the other hand, in the case of the spunbond method, a polymer is melted and discharged from a die to form a continuous filament, which is spun at a speed of 2000 to 8000 m / min by a pulling action such as an ejector and collected on a moving collection device. Thus, a long fiber web can be obtained.

得られた長繊維ウェブは、コストの観点からは巻き取ることなく絡合することが好ましいが、搬送性や取扱い性、製造スピードの調整等の観点から一旦巻き取ることも可能である。この場合、巻き取るために一定の形態安定性を付与する観点から80〜240℃の加熱下でプレス処理をすることもできるが、風合いや品位に優れる点では上述と同様の方法でニードルパンチを行うことが好ましい。 The obtained long fiber web is preferably entangled without being wound from the viewpoint of cost, but can also be wound once from the viewpoints of transportability, handleability, adjustment of production speed, and the like. In this case, from the viewpoint of imparting a certain form stability for winding, press treatment can be performed under heating at 80 to 240 ° C., but needle punching is performed in the same manner as described above in terms of excellent texture and quality. Preferably it is done.

このようにして得られた短繊維、又は、長繊維のウェブは、乾熱処理または湿熱処理、あるいはその両者によって収縮させ、さらに高密度化することが好ましい。 The short fiber or long fiber web thus obtained is preferably shrunk by dry heat treatment or wet heat treatment, or both, and further densified.

次いで、極細繊維発生型繊維からなるウェブについて、極細化処理により極細繊維ウェブとし、かかる極細繊維ウェブについて、高速流体処理により極細繊維同士の絡合を行い、不織布を得る。極細化処理をした後に高速流体処理を行ってもよいし、極細化処理と同時に高速流体処理を行っても良い。また極細化処理と同時に高速流体処理を行い、その後に、さらに高速流体処理を行ってもよい。高速流体処理を極細化処理と同時に行う場合、少なくとも極細化処理が大部分終了した後にも高速流体処理を行うことが、極細繊維同士の絡合をより進める上で好ましい。極細化処理を行った後に、高速流体処理を行うことがより好ましい。 Next, the web made of ultrafine fiber generating fibers is made into an ultrafine fiber web by ultrafine treatment, and the ultrafine fiber web is entangled with each other by high-speed fluid treatment to obtain a nonwoven fabric. The high-speed fluid treatment may be performed after the ultrafine processing, or the high-speed fluid processing may be performed simultaneously with the ultrafine processing. Further, high-speed fluid processing may be performed simultaneously with the ultrafine processing, and then further high-speed fluid processing may be performed. When the high-speed fluid treatment is performed at the same time as the ultrafine treatment, it is preferable to perform the high-speed fluid treatment at least after the ultrafine treatment is mostly completed in order to further promote the entanglement between the ultrafine fibers. It is more preferable to perform high-speed fluid processing after performing ultrafine processing.

極細化処理の方法としては、特に限定されるものではないが、例えば機械的方法、および、化学的方法が挙げられる。機械的方法とは、物理的な刺激を付与することによって、極細繊維発生型繊維を極細化する方法である。具体的には、例えば上記のニードルパンチ法やウォータージェットパンチ法等の衝撃を与える方法の他に、ローラー間で加圧する方法、超音波処理を行う方法等が挙げられる。また化学的方法としては、例えば、海島型繊維を構成する少なくとも1成分に対し、薬剤によって膨潤、分解、溶解等の変化を与える方法が挙げられる。特に、海成分としてアルカリ易分解性ポリマーを用いた極細繊維発生型繊維でウェブを作製し、次いで中性〜アルカリ性の水溶液で処理して極細化する方法は、有機溶剤を使用せず作業環境上好ましいことから、本発明の好ましい態様の一つである。ここでいう中性〜アルカリ性の水溶液とは、pH6〜14を示す水溶液である。例えば有機または無機塩類を含み、上記範囲のpHを示す水溶液を好ましく用いることができる。有機または無機塩類としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、炭酸ナトリウム、炭酸水素ナトリウム等のアルカリ金属塩、水酸化カルシウム、水酸化マグネシウム等のアルカリ土類金属塩等が挙げられる。また、必要によりトリエタノールアミン、ジエタノールアミン、モノエタノールアミン等のアミンや減量促進剤、キャリアー等を併用することもできる。中でも水酸化ナトリウムが価格や取り扱いの容易さ等の点で好ましい。さらに上述の中性〜アルカリ性の水溶液処理を施した後、必要に応じて中和および洗浄して残留する薬剤や分解物等を除去してから乾燥を施すことが好ましい。 The ultrafine treatment method is not particularly limited, and examples thereof include a mechanical method and a chemical method. The mechanical method is a method of making ultrafine fiber generating fibers fine by applying a physical stimulus. Specifically, for example, in addition to the method of giving an impact such as the needle punch method or the water jet punch method, a method of pressurizing between rollers, a method of performing ultrasonic treatment, and the like can be mentioned. Moreover, as a chemical method, the method of giving a change of swelling, decomposition | disassembly, melt | dissolution, etc. with a chemical | medical agent with respect to at least 1 component which comprises a sea-island type fiber, for example is mentioned. In particular, the method of producing a web with ultrafine fiber-generating fibers using an alkali-degradable polymer as a sea component, and then treating the web with a neutral to alkaline aqueous solution to make it ultrafine does not use an organic solvent. Since it is preferable, it is one of the preferable embodiments of the present invention. The neutral to alkaline aqueous solution here is an aqueous solution having a pH of 6 to 14. For example, an aqueous solution containing an organic or inorganic salt and exhibiting a pH in the above range can be preferably used. Examples of the organic or inorganic salts include alkali metal salts such as sodium hydroxide, potassium hydroxide, lithium hydroxide, sodium carbonate and sodium hydrogen carbonate, and alkaline earth metal salts such as calcium hydroxide and magnesium hydroxide. Further, if necessary, amines such as triethanolamine, diethanolamine, monoethanolamine, a weight loss accelerator, a carrier, and the like can be used in combination. Of these, sodium hydroxide is preferable in terms of price and ease of handling. Further, after the neutral to alkaline aqueous solution treatment described above is applied, it is preferably neutralized and washed as necessary to remove residual chemicals and decomposition products, and then dried.

高速流体処理としては、作業環境の点で、水流を使用するウォータージェットパンチ処理が好ましい。ウォータージェットパンチ処理において、水は柱状流の状態で行うことが好ましい。柱状流は、通常、直径0.06〜1.0mmのノズルから噴射圧力1〜60MPaで水を噴出させることで得られる。効率的な絡合および良好な表面品位の不織布を得るために、ノズルの直径は0.06〜0.15mm、間隔は5mm以下であることが好ましく、直径0.08〜0.14mm、間隔は1mm以下がより好ましい。これらの構成のノズルプレートは、複数回処理する場合すべて同じものとする必要はなく、例えば大孔径と小孔径のノズルが含まれるノズルプレートを使用したり、異なる構成のノズルプレートを併用したり、また上記範囲外のノズルプレートを併用することも可能である。ノズルの直径が0.15mmを超えると極細繊維同士の絡合が低下し、表面平滑性も低下するため好ましくない。従ってノズル孔径は小さい方が好ましいが、0.06mm未満となるとノズル詰まりが発生しやすくなるため、水を高度に濾過する必要性からコストが高くなり好ましくない。また、ノズル間隔が5mmを超えると、発生する筋が目立ちやすくなるため好ましくない。厚さ方向に均一な交絡を達成する目的、および/または不織布表面の平滑性を向上させる目的で、高速流体処理を複数回繰り返して行うことが好ましい。 As the high-speed fluid treatment, a water jet punch treatment using a water flow is preferable from the viewpoint of the working environment. In the water jet punching process, water is preferably performed in a columnar flow state. The columnar flow is usually obtained by ejecting water from a nozzle having a diameter of 0.06 to 1.0 mm at an injection pressure of 1 to 60 MPa. In order to obtain a nonwoven fabric with efficient entanglement and good surface quality, the nozzle diameter is preferably 0.06 to 0.15 mm, and the interval is preferably 5 mm or less, the diameter is 0.08 to 0.14 mm, and the interval is 1 mm or less is more preferable. The nozzle plates of these configurations do not need to be the same when processing multiple times, for example, using a nozzle plate including nozzles with a large hole diameter and a small hole diameter, using a nozzle plate with a different structure in combination, It is also possible to use a nozzle plate outside the above range. When the diameter of the nozzle exceeds 0.15 mm, the entanglement between the ultrafine fibers decreases and the surface smoothness also decreases, which is not preferable. Therefore, a smaller nozzle hole diameter is preferable, but if it is less than 0.06 mm, nozzle clogging is likely to occur, and this is not preferable because the cost is increased due to the necessity of highly filtering water. Further, if the nozzle interval exceeds 5 mm, the generated streaks tend to stand out, which is not preferable. In order to achieve uniform entanglement in the thickness direction and / or to improve the smoothness of the nonwoven fabric surface, it is preferable to repeat the high-speed fluid treatment a plurality of times.

流体の噴射圧力は、処理する極細繊維ウェブの目付によって適宜選択し、高目付のもの程高圧力とすることが好ましい。さらに、極細繊維同士を高度に絡合させ、目的の引張強力、引裂強力、耐摩耗性等の物性を得るため、少なくとも1回は10MPa以上の噴射圧力で処理することが好ましい。圧力は、15MPa以上であることがより好ましく、20MPa以上であることがさらに好ましい。また圧力の上限は特に限定されないが、圧力が上昇する程コストが高くなり、また、低目付不織布の場合は不織布が不均一になりやすく、繊維の切断により毛羽が発生する場合もあるため、好ましくは40MPa以下であり、より好ましくは35MPa以下である。 The jetting pressure of the fluid is appropriately selected depending on the basis weight of the ultrafine fiber web to be processed, and the higher the basis weight, the higher the pressure. Furthermore, in order to highly entangle the ultrafine fibers and obtain the desired physical properties such as tensile strength, tear strength, and abrasion resistance, it is preferable to perform the treatment at least once with an injection pressure of 10 MPa or more. The pressure is more preferably 15 MPa or more, and further preferably 20 MPa or more. The upper limit of the pressure is not particularly limited, but the cost increases as the pressure increases, and in the case of a low-weight nonwoven fabric, the nonwoven fabric is likely to be non-uniform, and fluff may be generated by cutting the fibers. Is 40 MPa or less, more preferably 35 MPa or less.

なお、少なくとも1回の処理とは、複数のノズル孔を有するノズルプレートを含む1ノズルヘッド(1インジェクター)で処理することを意味する。連続的に複数ノズルヘッドで処理した場合はその複数ノズルヘッド数の回数を処理したとし、1回とはカウントしない。 Note that at least one process means that the process is performed by one nozzle head (one injector) including a nozzle plate having a plurality of nozzle holes. When processing is continuously performed with a plurality of nozzle heads, the number of times of the plurality of nozzle heads is processed, and the number is not counted once.

極細繊維発生型繊維から得た極細繊維の場合、極細繊維が集束した繊維束の状態で絡合しているものが一般的であるが、前記のような条件で高速流体処理を行うことによって、繊維束の状態のままでの絡合がほとんど観察されない程度にまで極細繊維同士が相互に絡合した極細繊維不織布を得ることができる。これにより、一旦繊維束で絡合し、これに加えて極細繊維が絡合することになり、形態安定性に優れる実質的に繊維素材からなる不織布を得ることができる。なお、高速流体処理を行う前に、水浸漬処理を行ってもよい。さらに不織布表面の品位を向上させるために、ノズルヘッドと不織布を相対的に移動させる方法や、不織布とノズルの間に金網等を挿入して散水処理する等の方法を行うこともできる。 In the case of ultrafine fibers obtained from ultrafine fiber generation type fibers, it is common that the ultrafine fibers are intertwined in a bundled fiber bundle, but by performing high-speed fluid treatment under the above conditions, It is possible to obtain an ultrafine fiber nonwoven fabric in which ultrafine fibers are entangled with each other to such an extent that entanglement in a fiber bundle state is hardly observed. As a result, the fiber bundles are once entangled with each other, and in addition to this, the ultrafine fibers are entangled, and a nonwoven fabric substantially made of a fiber material having excellent shape stability can be obtained. In addition, you may perform a water immersion process before performing a high-speed fluid process. Furthermore, in order to improve the quality of the surface of the nonwoven fabric, a method of relatively moving the nozzle head and the nonwoven fabric, a method of inserting a wire mesh between the nonwoven fabric and the nozzle, and performing a watering treatment can be performed.

なお、極細化処理と高速流体処理を同時に行う方法としては、例えば、海成分として水可溶性ポリマーを用いた海島型繊維を用い、ウォータージェットパンチによって海成分の除去と極細繊維の絡合を行う方法、海成分としてアルカリ易溶解性ポリマーを用いた海島型繊維を用い、アルカリ処理液を通して海成分を分解処理した後に、ウォータージェットパンチによって海成分の最終除去および極細繊維の絡合処理を行う方法、等が挙げられる。 In addition, as a method of performing ultrafine treatment and high-speed fluid treatment at the same time, for example, a method of using sea-island fibers using a water-soluble polymer as a sea component, and removing sea components and entanglement of ultrafine fibers by a water jet punch , Using sea-island fibers using an alkali-soluble polymer as a sea component, and after decomposing the sea component through an alkali treatment liquid, performing a final removal of the sea component and entanglement treatment of ultrafine fibers by a water jet punch, Etc.

不織布と織編物を積層する場合、その積層方法は特に限定されず、接着や絡合等により行うことができるが、風合いが柔軟な点で絡合によることが好ましい。この場合、不織布の製造方法に合わせ、ニードルパンチや高速流体処理等で行うことができるが、特に高速流体処理で積層することが、織編物の損傷を防ぐことができる点で好ましい。 When laminating a nonwoven fabric and a woven or knitted fabric, the laminating method is not particularly limited and can be performed by adhesion, entanglement, or the like. In this case, it can be carried out by needle punching or high-speed fluid treatment according to the method for producing the nonwoven fabric, but laminating by high-speed fluid treatment is particularly preferred because damage to the woven or knitted fabric can be prevented.

このようにして得られた不織布層は、ついで起毛する。起毛方法は、針布起毛やサンドペーパーによるバフィングを採用することが出来るが、バフィングの方がより微細な立毛が形成し、均一な表面が得られるため好ましい。 The nonwoven fabric layer thus obtained is then raised. As the raising method, buffing with a needle cloth raising or sandpaper can be adopted, but buffing is preferable because fine napping is formed and a uniform surface is obtained.

品位を向上させるためには、不織布を染色することがよい。染色方法は特に限定されるものではなく、用いる染色機としても、液流染色機、サーモゾル染色機、高圧ジッガー染色機等いずれでもよいが、得られる皮革様シートの風合いが優れる点で液流染色機を用いて染色することが好ましい。また、伸長性に優れる織物と不織布を積層するに際して、織物が工程張力により伸長し、皮革様シートのタテ方向の伸長率が低下する場合がある。この場合、液流染色機等により揉み効果を与えて緩和させることが、タテ方向の伸長性を向上させる点で好ましい。 In order to improve the quality, it is preferable to dye the nonwoven fabric. The dyeing method is not particularly limited, and the dyeing machine to be used may be any of a liquid dyeing machine, a thermosol dyeing machine, a high-pressure jigger dyeing machine, etc., but the liquid dyeing is advantageous in that the texture of the obtained leather-like sheet is excellent. It is preferable to dye using a machine. Moreover, when laminating a woven fabric and a non-woven fabric having excellent extensibility, the woven fabric may be stretched by process tension, and the longitudinal elongation rate of the leather-like sheet may be lowered. In this case, it is preferable to relax by imparting a stagnation effect with a liquid dyeing machine or the like in terms of improving the extensibility in the vertical direction.

また、必要に応じて撥水剤、浸透剤、柔軟剤、樹脂や微粒子等を付与することができるが、その手段としては、パッド法、液流染色機やジッガー染色機を用いる方法、スプレーで噴射する方法等、適宜選択することができる。 In addition, a water repellent, a penetrating agent, a softening agent, a resin, fine particles, and the like can be added as necessary. As the means, a pad method, a method using a liquid dyeing machine or a jigger dyeing machine, or spraying can be used. The method of spraying can be selected as appropriate.

次に、高分子弾性体を塗布する。この際、高分子弾性体は、不織布層に対し10〜300g/m2とすることが好ましく、厚みは30〜150μmとすることが、風合いや折れシボの点で好ましい。 Next, a polymer elastic body is applied. At this time, the polymer elastic body is preferably 10 to 300 g / m 2 with respect to the nonwoven fabric layer, and the thickness is preferably 30 to 150 μm from the viewpoint of texture and crease.

基材に塗布する方法としては、特に制限はなく、基材の表面に直接塗布する方法、基材と膜を別々に形成した後に両者を張り合わせる方法を採用することができる。基材の表面に直接塗布する方法としては、リバースロールコーティング、ナイフコーティング、グラビアコーティング、スリットコーティング、スプレー等の方法を用いることができる。この中で、繊維と高分子弾性体の混在層をより容易に形成できる点で、グラビアコーティング法が好ましく採用される。また、基材と膜を別々に形成した後に両者を張り合わせる方法、例えば、フィルムを単独で形成した後に基材と一体化する方法や、離型紙上に膜を形成した後に基材上に転写する方法も採用することができるが、この場合、繊維との混在層を形成する必要があるため、不織布層と重ねた後、流動状態として積層する必要がある。なお、高分子弾性体を凝固せしめる方法としては、本発明の目的を満足するものであれば、乾式法、湿式法いずれの方法でもかまわない。 There is no restriction | limiting in particular as a method to apply | coat to a base material, The method of apply | coating directly on the surface of a base material and the method of bonding both after forming a base material and a film | membrane separately are employable. As a method of directly applying to the surface of the substrate, methods such as reverse roll coating, knife coating, gravure coating, slit coating, and spraying can be used. Among these, the gravure coating method is preferably employed because a mixed layer of fibers and a polymer elastic body can be formed more easily. In addition, after forming the substrate and the film separately, pasting them together, for example, forming the film alone and then integrating it with the substrate, or transferring the film onto the substrate after forming the film on the release paper However, in this case, since it is necessary to form a mixed layer with the fiber, it is necessary to form a fluidized state after overlapping with the nonwoven fabric layer. As a method for solidifying the polymer elastic body, any of a dry method and a wet method may be used as long as the object of the present invention is satisfied.

銀面層を有する銀付き調皮革様シートの場合は、高分子弾性体による銀面層を形成させた後、必要に応じて耐摩耗性等を向上させるための表面処理を行うことができる。また、スエード調やヌバック調の立毛を有した皮革様シートの場合は、上述の製法で得た積層シートの表面をサンドペーパーやブラシ等により起毛処理することで得ることができる。 In the case of a leather-finished leather-like sheet having a silver surface layer, a surface treatment for improving wear resistance and the like can be performed as necessary after forming a silver surface layer of a polymer elastic body. In addition, in the case of a leather-like sheet having a suede or nubuck-like nap, it can be obtained by raising the surface of the laminated sheet obtained by the above-mentioned production method with sandpaper or a brush.

以下、本発明を実施例で詳細に説明する。なお、実施例中の各物性値の測定方法は、以下の方法を用いた。 Hereinafter, the present invention will be described in detail with reference to examples. In addition, the following method was used for the measuring method of each physical-property value in an Example.

(1)繊維目付、繊維見掛け密度

繊維目付(g/m2)はJIS L 1096 8.4.2(1999)に記載された方法で測定した。また、厚み(mm)として、ダイヤルシックネスゲージ((株)尾崎製作所製、商品名“ピーコックH”)により、無作為に10箇所測定してその平均値を求め、小数点第3位を四捨五入した値を用い、目付の値を厚みの値で割って、繊維見掛け密度(g/cm3)を求め、小数点第3位を四捨五入した。

(1) Fiber basis weight, fiber apparent density The fiber basis weight (g / m 2 ) was measured by the method described in JIS L 1096 8.4.2 (1999). In addition, as thickness (mm), a dial thickness gauge (manufactured by Ozaki Mfg. Co., Ltd., trade name “Peacock H”) was randomly measured at 10 locations to obtain an average value and rounded off to the third decimal place. Was used to determine the apparent fiber density (g / cm 3 ) by dividing the basis weight value by the thickness value and rounded off to the second decimal place.

(2)伸長率、伸長回復率

JIS L 1096(1999)8.14.1 A法(定速伸長法)にて伸長率を測定した(つかみ間隔は20cmである)。

(2) Elongation rate, elongation recovery rate The elongation rate was measured by JIS L 1096 (1999) 8.14.1 A method (constant speed elongation method) (the gripping interval is 20 cm).

また、JIS L 1096(1999)8.14.2 A法(繰り返し定速伸長法)により伸長回復率を求めた(繰り返し定速伸長法)(つかみ間隔は20cmである)。 Further, the elongation recovery rate was determined by the JIS L 1096 (1999) 8.14.2 A method (repetitive constant speed extension method) (repeated constant speed extension method) (the gripping interval is 20 cm).

(3)耐バギング性

JIS L 1061(1987)B−1法(定荷重法)、およびB−2法(定伸長法)により耐バギング性を評価した。

(3) Bagging resistance The bagging resistance was evaluated by JIS L 1061 (1987) B-1 method (constant load method) and B-2 method (constant elongation method).

(4)繊維長

任意の3箇所から、それぞれ繊維を100本抜き出して繊維長を測定した。測定した300本分の繊維長の数平均を求めた。

(4) Fiber length 100 fibers were each extracted from arbitrary three places, and fiber length was measured. The number average of 300 measured fiber lengths was determined.

(5)単繊維繊度

光学顕微鏡にて繊維横断面を100個ランダムに選んで断面積を測定した後、100個の繊維断面積の数平均を求めた。求められた繊維断面積の平均値と繊維の比重から、繊度を計算により求めた。なお、繊維の比重はJIS L 1015(1999)に基づいて測定した。

(5) Single fiber fineness After 100 cross-sectional areas were selected at random using an optical microscope and the cross-sectional area was measured, the number average of 100 cross-sectional areas was determined. From the average value of the obtained fiber cross-sectional area and the specific gravity of the fiber, the fineness was obtained by calculation. The specific gravity of the fiber was measured based on JIS L 1015 (1999).

(6)ドライクリーニング堅牢度

JIS L 0860(1996)に規定するドライクリーニングに対する染色堅牢度試験方法に基づき、A法で汚染を評価した。

(6) Fastness to dry cleaning Contamination was evaluated by A method based on the dyeing fastness test method for dry cleaning specified in JIS L 0860 (1996).

製造例1

極限粘度が0.50のポリエチレンテレフタレート100%からなる低粘度成分と、極限粘度が0.75のポリエチレンテレフタレートからなる高粘度成分とを重量複合比50:50でサイドバイサイドに貼りあわせて紡糸および延伸し、56デシテックス12フィラメントの複合繊維を得た。これを1300T/mで追撚した後、94×65本/2.54cmの織密度で製織した。

Production Example 1

A low viscosity component composed of 100% polyethylene terephthalate having an intrinsic viscosity of 0.50 and a high viscosity component composed of polyethylene terephthalate having an intrinsic viscosity of 0.75 are bonded to the side-by-side at a weight composite ratio of 50:50 and spun and stretched. A composite fiber of 56 dtex 12 filaments was obtained. This was twisted at 1300 T / m and then woven at a density of 94 × 65 / 2.54 cm.

ついでソフサーにて85〜98℃で処理し、液流染色機にて115℃で処理した後、オーバーフィード率3%、180℃でテンターにてセットした。 Subsequently, it processed at 85-98 degreeC with the softener, and it processed at 115 degreeC with the liquid dyeing machine, Then, it set by the tenter at 3% of overfeed rate and 180 degreeC.

得られた織物の密度は123×89本/2.54cm、目付は64.1g/m2、伸長率はタテ18.9%、ヨコ22.4%であった。 The density of the obtained woven fabric was 123 × 89 pieces / 2.54 cm, the basis weight was 64.1 g / m 2 , the elongation was 18.9% in length, and 22.4% in width.

製造例2

56デシテックス24フィラメントのポリエチレンテレフタレートからなる仮撚り加工糸を経糸とし、緯糸に製造例1で用いたものと同一の繊維を用いて平織し、93×80本/2.54cmの織密度で製織した。その後、製造例1と同様にリラックス処理した。

Production Example 2

A false twisted yarn made of polyethylene terephthalate with 56 dtex 24 filaments was used as warp, and the weft was plain-woven using the same fibers as used in Production Example 1, and woven at a weaving density of 93 × 80 / 2.54 cm. . Thereafter, a relaxation treatment was performed in the same manner as in Production Example 1.

得られた織物の密度は、118×84本/2.54cm、目付70.9g/m2、伸長率はタテ5.0%、ヨコ34.3%であった。 The density of the obtained woven fabric was 118 × 84 pieces / 2.54 cm, the weight per unit area was 70.9 g / m 2 , and the elongation was 5.0% vertical and 34.3% horizontal.

実施例1

海成分としてポリスチレン45重量部、島成分としてポリエチレンテレフタレート55重量部からなる単繊維繊度3デシテックス、36島、繊維長51mmの海島型複合短繊維を、カード機およびクロスラッパーに通してウェブを作製した。得られたウェブを、1バーブ型のニードルパンチ機を用いて、2500本/cm2の打ち込み密度でニードルパンチ処理し、繊維見掛け密度0.22g/cm3の複合短繊維不織布を得た。次に95℃に加温した重合度500、ケン化度88%のポリビニルアルコール(PVA)5重量%の水溶液に2分間浸積し、PVAを不織布に、不織布重量に対し固形分換算で12%の付着量になるように含浸させると同時に収縮処理を行った。その後、不織布を100℃にて乾燥して水分を除去した。次いで、この複合短繊維不織布を液温30℃のトリクレンでポリスチレンが完全に除去されるまで処理することにより、複合短繊維から単繊維繊度0.046デシテックスの極細繊維を発現させた。これにより得られたシートを、室田製作所(株)製の標準型漉割機を用いて、厚み方向に対して垂直に2枚にスプリット処理して繊維目付90.5g/m2の極細繊維ウェブを得た。

Example 1

A web was prepared by passing sea island type composite short fibers having a single fiber fineness of 3 dtex, 36 islands, and a fiber length of 51 mm consisting of 45 parts by weight of polystyrene as a sea component and 55 parts by weight of polyethylene terephthalate as an island component through a card machine and a cross wrapper. . The obtained web was subjected to needle punching at a driving density of 2500 / cm 2 using a 1 barb type needle punching machine to obtain a composite short fiber nonwoven fabric having an apparent fiber density of 0.22 g / cm 3 . Next, it is immersed in an aqueous solution of 5% by weight of polyvinyl alcohol (PVA) having a polymerization degree of 500 and a saponification degree of 88% heated to 95 ° C. for 2 minutes. The impregnation was carried out at the same time as the amount of adhesion was reduced. Thereafter, the nonwoven fabric was dried at 100 ° C. to remove moisture. Next, the composite short fiber nonwoven fabric was treated with trichlene at a liquid temperature of 30 ° C. until the polystyrene was completely removed, thereby expressing ultrafine fibers having a single fiber fineness of 0.046 dtex from the composite short fibers. The resulting sheet was split into two pieces perpendicular to the thickness direction using a standard splitting machine manufactured by Murota Manufacturing Co., Ltd., and an ultrafine fiber web having a fiber basis weight of 90.5 g / m 2. Got.

一方、抄造法により作製した単繊維繊度0.33デシテックス、繊維長5mm、目付33g/m2のポリエチレンテレフタレートからなる抄造ウェブに、製造例1で作製した織物をタテ方向に10%伸ばしながら重ね、抄造ウェブ側から0.1mmの孔径で、0.6mm間隔のノズルプレートが挿入されたノズルヘッドを有するウォータージェットパンチ機にて、7m/分の処理速度で、9MPaの噴射圧力で3回ウォータージェットパンチ処理を行った。 On the other hand, on the paper web made of polyethylene terephthalate having a single fiber fineness of 0.33 dtex, a fiber length of 5 mm, and a basis weight of 33 g / m 2 produced by the paper making method, the fabric produced in Production Example 1 is overlapped while being stretched 10% in the vertical direction. Water jet 3 times at a processing speed of 7 m / min and a jet pressure of 9 MPa in a water jet punching machine having a nozzle head with a nozzle diameter of 0.1 mm from the paper making web side and 0.6 mm spacing nozzle plates inserted Punch processing was performed.

次に、極細繊維ウェブを製造例1で得られた織物が中央になるように重ね、極細繊維ウェブの方から上記と同一のウォータージェットパンチ機を用い、7m/分の処理速度で、17MPaの噴射圧力で3回処理し、ついで裏側から同様に3回処理した。 Next, the ultrafine fiber web was stacked so that the woven fabric obtained in Production Example 1 was in the center, and from the ultrafine fiber web, using the same water jet punch machine as above, at a treatment speed of 7 m / min, 17 MPa It processed 3 times with the injection pressure, and it processed 3 times similarly from the back side.

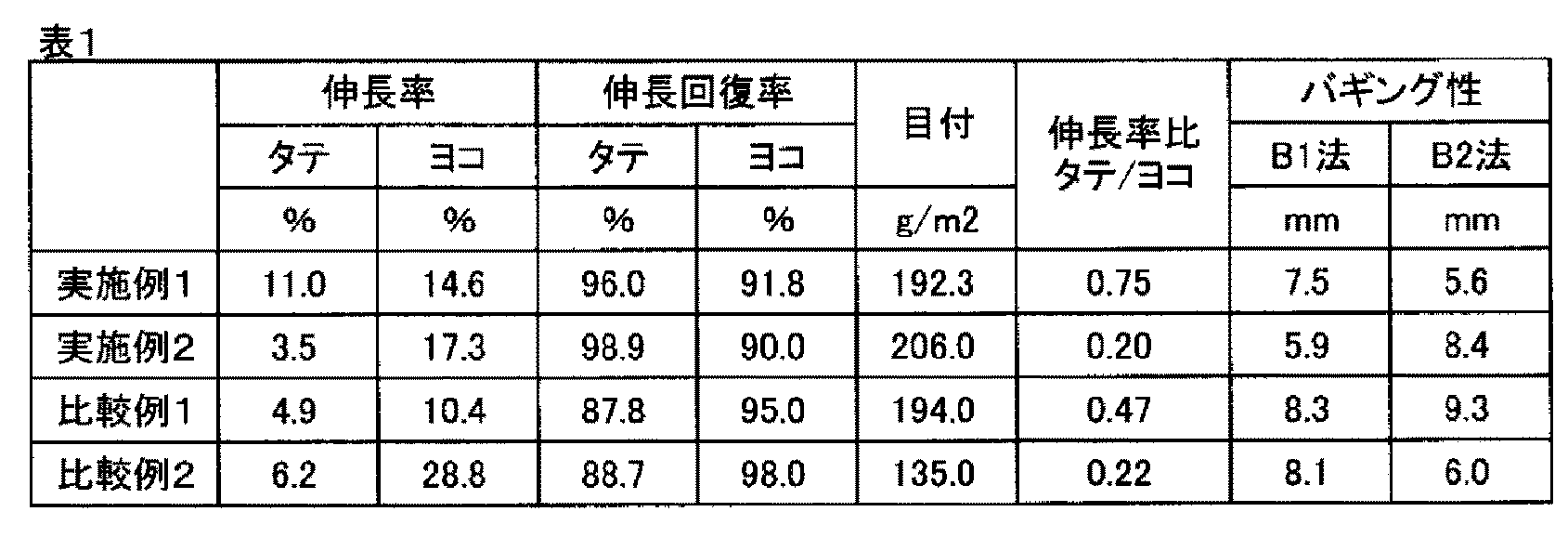

このようにして得られた積層シートの極細繊維不織布側を、株式会社菊川鉄工所製のワイドベルトサンダを用い、粒度がP500の炭化ケイ素砥粒のサンドペーパーにてバフィングし、非拘束繊維としての立毛を形成させた。さらに、液流染色機にて分散染料で黒色に染色した。ここで得られた不織布層を評価した結果を表1に示した。 Using the wide belt sander manufactured by Kikukawa Iron Works, the ultrafine fiber nonwoven fabric side of the laminated sheet thus obtained was buffed with silicon carbide abrasive sandpaper having a particle size of P500, and used as unconstrained fibers. Napped hair was formed. Furthermore, it dye | stained black with the disperse dye with the liquid-flow dyeing machine. Table 1 shows the results of evaluating the nonwoven fabric layer obtained here.

次に、黒顔料を分散させたポリウレタンのジメチルホルムアミド(以下、DMF)溶液を、立毛面へ固形分で5g/m2となるようにグラビアで塗布し、湿式凝固させた。 Next, a dimethylformamide (hereinafter, DMF) solution of polyurethane in which a black pigment was dispersed was applied to the napped surface with a gravure so that the solid content was 5 g / m 2, and wet coagulated.

このようにして得られた皮革様シートの断面を電子顕微鏡で観察したところ、表層には極細繊維とウレタンが混在していることが確認できた。また、形態安定性に優れると共に、ドライクリーニング堅牢度の汚染は3級であった。 When the cross section of the leather-like sheet thus obtained was observed with an electron microscope, it was confirmed that ultrafine fibers and urethane were mixed in the surface layer. In addition to excellent form stability, contamination of fastness to dry cleaning was grade 3.

実施例2

製造例2の織物を用いた以外は実施例1と同様に処理して皮革様シートを得た。

Example 2

A leather-like sheet was obtained in the same manner as in Example 1 except that the fabric of Production Example 2 was used.

ここで得られた不織布層の評価結果は表1に示したように、実施例1の皮革様シートの方が、耐バギング性が優れていることが判った。実施例2においては、織物自体の伸長率は優れるものであったが、織物の高密度性が不織布との一体性を阻害し、皮革様シートの伸長率が低下したことが原因と推定される。 As shown in Table 1, the evaluation results of the nonwoven fabric layer obtained here showed that the leather-like sheet of Example 1 had better bagging resistance. In Example 2, the elongation rate of the woven fabric itself was excellent, but it is estimated that the high density of the woven fabric hindered the integration with the nonwoven fabric and the elongation rate of the leather-like sheet was lowered. .

このようにして得られた皮革様シートの断面を電子顕微鏡で観察したところ、表層には極細繊維とウレタンが混在していることが確認できた。また、形態安定性に優れると共に、ドライクリーニング堅牢度の汚染は3級であった。 When the cross section of the leather-like sheet thus obtained was observed with an electron microscope, it was confirmed that ultrafine fibers and urethane were mixed in the surface layer. In addition to excellent form stability, contamination of fastness to dry cleaning was grade 3.

比較例1

海成分としてポリスチレン45重量部、島成分としてポリエチレンテレフタレート55重量部からなる単繊維繊度3デシテックス、36島、繊維長51mmの海島型複合短繊維を、カード機およびクロスラッパーに通してウェブを作製した。得られたウェブを、1バーブ型のニードルパンチ機を用いて、2800本/cm2の打ち込み密度でニードルパンチ処理し、繊維見掛け密度0.25g/cm3の複合短繊維不織布を得た。次に95℃に加温した重合度500、ケン化度88%のPVA5重量%の水溶液に2分間浸積し、PVAを不織布に、不織布重量に対し固形分換算で12%の付着量になるように含浸させると同時に収縮処理を行った。その後、不織布を100℃にて乾燥して水分を除去した。次いで、この複合短繊維不織布を液温30℃のトリクレンでポリスチレンが完全に除去されるまで処理することにより、複合短繊維から単繊維繊度0.046デシテックスの極細繊維を発現させた。

Comparative Example 1

A web was prepared by passing sea island type composite short fibers having a single fiber fineness of 3 dtex, 36 islands, and a fiber length of 51 mm consisting of 45 parts by weight of polystyrene as a sea component and 55 parts by weight of polyethylene terephthalate as an island component through a card machine and a cross wrapper. . The obtained web was subjected to needle punching at a driving density of 2800 pieces / cm 2 using a 1 barb type needle punching machine to obtain a composite short fiber nonwoven fabric having an apparent fiber density of 0.25 g / cm 3 . Next, it is immersed in an aqueous solution of 5% by weight of PVA heated to 95 ° C. and having a polymerization degree of 500 and a saponification degree of 88% for 2 minutes. At the same time as the impregnation, shrinkage treatment was performed. Thereafter, the nonwoven fabric was dried at 100 ° C. to remove moisture. Next, the composite short fiber nonwoven fabric was treated with trichlene at a liquid temperature of 30 ° C. until the polystyrene was completely removed, thereby expressing ultrafine fibers having a single fiber fineness of 0.046 dtex from the composite short fibers.

次に、ポリエーテル系ポリウレタンのDMF溶液を用い、固形分として極細繊維あたり30重量%となるように含浸させ、湿式凝固させた。 Next, a DMF solution of polyether polyurethane was impregnated so that the solid content was 30% by weight per ultrafine fiber, and wet coagulated.

このシートを厚み方向にスプリット処理し、このようにして得られた積層シートの極細繊維不織布側を、株式会社菊川鉄工所製のワイドベルトサンダを用い、粒度がP320の炭化ケイ素砥粒のサンドペーパーにて起毛処理した。さらに、液流染色機にて分散染料で黒色に染色した。ここで得られた不織布層を評価した結果を表1に示した。 This sheet was split in the thickness direction, and the ultrafine fiber nonwoven fabric side of the laminated sheet obtained in this way was used with a wide belt sander manufactured by Kikukawa Iron Works Co., Ltd. Was brushed. Furthermore, it dye | stained black with the disperse dye with the liquid-flow dyeing machine. Table 1 shows the results of evaluating the nonwoven fabric layer obtained here.

次に、黒顔料を分散させたポリウレタンのDMF溶液を、立毛面へ固形分で5g/m2となるようにグラビアで塗布し、湿式凝固させた。 Next, a DMF solution of polyurethane in which a black pigment was dispersed was applied to the raised surface with a gravure so that the solid content was 5 g / m 2 and wet coagulated.

このようにして得られた皮革様シートの断面を電子顕微鏡で観察したところ、表層には極細繊維とウレタンが混在していることが確認できた。しかし、形態安定性に劣り、ドライクリーニング堅牢度の汚染は1級であった。 When the cross section of the leather-like sheet thus obtained was observed with an electron microscope, it was confirmed that ultrafine fibers and urethane were mixed in the surface layer. However, it was inferior in form stability, and contamination of fastness to dry cleaning was first grade.

比較例2

海成分としてポリエチレン50重量部、島成分としてナイロン50重量部を混合紡糸してなる単繊維繊度3デシテックス、繊維長51mmの海島型複合短繊維を、カード機およびクロスラッパーに通してウェブを作製した。得られたウェブを、1バーブ型のニードルパンチ機を用いて絡合させた後、ポリエーテル系ポリウレタンのDMF成液を用い、固形分で極細繊維あたり60重量%となるように含浸させ、湿式凝固させた。次いで、ポリエチレンをパ−クレンで処理して除去し、株式会社菊川鉄工所製のワイドベルトサンダを用い、粒度がP180の炭化ケイ素砥粒のサンドペーパーにて起毛処理した。その後、液流染色機にて酸性染料で黒色に染色した。

Comparative Example 2

A web was prepared by passing a sea-island type composite short fiber having a single fiber fineness of 3 dtex and a fiber length of 51 mm through a card machine and a cross wrapper, by mixing and spinning 50 parts by weight of polyethylene as a sea component and 50 parts by weight of nylon as an island component. . The obtained web was entangled using a 1 barb type needle punch machine, and then impregnated with a DMF composition of polyether-based polyurethane so that the solid content was 60% by weight per ultrafine fiber. Solidified. Next, the polyethylene was removed by treatment with parklens, and using a wide belt sander manufactured by Kikukawa Iron Works, napping treatment was performed with sandpaper made of silicon carbide abrasive grains having a particle size of P180. Then, it dye | stained black with the acidic dye with the liquid-flow dyeing machine.

得られたシートは、ポリウレタンと極細繊維の間の空隙が広く、かつ、低目付であるため、非常に伸びやすい構造であった。ここで得られた不織布層を評価した結果を表1に示した。 The obtained sheet had a wide gap between the polyurethane and the ultrafine fibers and a low basis weight, and thus had a structure that was very easy to stretch. Table 1 shows the results of evaluating the nonwoven fabric layer obtained here.