JP4409581B2 - Oxygen sensor element - Google Patents

Oxygen sensor element Download PDFInfo

- Publication number

- JP4409581B2 JP4409581B2 JP2007025075A JP2007025075A JP4409581B2 JP 4409581 B2 JP4409581 B2 JP 4409581B2 JP 2007025075 A JP2007025075 A JP 2007025075A JP 2007025075 A JP2007025075 A JP 2007025075A JP 4409581 B2 JP4409581 B2 JP 4409581B2

- Authority

- JP

- Japan

- Prior art keywords

- ceramic

- electrode

- measurement electrode

- oxygen sensor

- sensor element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Measuring Oxygen Concentration In Cells (AREA)

Description

本発明は、自動車等の内燃機関における空気と燃料の比率を制御するための酸素センサ素子に関するものである。 The present invention relates to an oxygen sensor element for controlling the ratio of air and fuel in an internal combustion engine such as an automobile.

現在、自動車等の内燃機関においては、排出ガス中の酸素濃度を検出して、その検出値に基づいて内燃機関に供給する空気および燃料供給量を制御することにより、内燃機関からの有害物質、例えばCO、HC、NOxを低減させる方法が採用されている。 Currently, in an internal combustion engine such as an automobile, by detecting the oxygen concentration in the exhaust gas and controlling the amount of air and fuel supplied to the internal combustion engine based on the detected value, harmful substances from the internal combustion engine, For example, a method of reducing CO, HC, and NOx is adopted.

この検出素子として、主として酸素イオン導電性を有するジルコニアを主分とする固体電解質からなり、一端が封止された円筒管の外面および内面にそれぞれ一対の電極層が形成された固体電解質型の酸素センサが用いられている。この酸素センサの代表的なものとしては、ZrO2固体電解質からなり、先端が封止された円筒管の内面には、センサ部として白金からなり空気などの基準ガスと接触する基準電極が、また円筒管の外面には排気ガスなどの被測定ガスと接触される測定電極が形成されている。 As this detection element, a solid electrolyte type oxygen mainly composed of a solid electrolyte mainly composed of zirconia having oxygen ion conductivity and having a pair of electrode layers formed on the outer surface and the inner surface of a cylindrical tube sealed at one end. A sensor is used. A typical example of this oxygen sensor is a ZrO 2 solid electrolyte. On the inner surface of a cylindrical tube sealed at the tip, a reference electrode made of platinum as a sensor part and in contact with a reference gas such as air is provided. A measurement electrode is formed on the outer surface of the cylindrical tube to be in contact with a gas to be measured such as exhaust gas.

このような酸素センサにおいて、一般に、空気と燃料の比率が1付近の制御に用いられている、いわゆる理論空燃比センサ(λセンサ)としては、測定電極の表面に、セラミック保護層が設けられており、所定温度で円筒管両側に発生する酸素濃度差を検出し、エンジン吸気系の空燃比の制御が行われている。 In such an oxygen sensor, as a so-called theoretical air-fuel ratio sensor (λ sensor), which is generally used for controlling the ratio of air and fuel near 1, a ceramic protective layer is provided on the surface of the measurement electrode. Thus, an oxygen concentration difference generated on both sides of the cylindrical tube at a predetermined temperature is detected, and the air-fuel ratio of the engine intake system is controlled.

上記理論空燃比センサにおいては、センサ部を約700℃付近の作動温度までに加熱する必要があり、そのために、円筒管の内側には、センサ部を作動温度まで加熱するため棒状ヒータが挿入されている。 In the above theoretical air-fuel ratio sensor, it is necessary to heat the sensor section to an operating temperature of about 700 ° C. Therefore, a rod heater is inserted inside the cylindrical tube to heat the sensor section to the operating temperature. ing.

しかしながら、近年排気ガス規制の強化傾向が強まり、エンジン始動直後からのCO、HC、NOxの検出が必要になってきた。このような要求に対して、上述のように、ヒータを円筒管内に挿入してなる間接加熱方式の円筒型酸素センサでは、センサ部が活性化温度に達するまでに要する時間(以下、活性化時間という。)が遅いために排気ガス規制に充分対応できないという問題があった。 However, in recent years, exhaust gas regulations have been strengthened, and it has become necessary to detect CO, HC, and NOx immediately after the engine is started. In response to such a request, as described above, in the indirect heating type cylindrical oxygen sensor in which the heater is inserted into the cylindrical tube, the time required for the sensor unit to reach the activation temperature (hereinafter referred to as the activation time). )) Was slow, and there was a problem that exhaust gas regulations could not be fully met.

近年、この問題を回避する方法として、図5に示すように、大気導入孔50を有する平板状の固体電解質基板51の内面および外面に基準電極52と測定電極53をそれぞれ設けると同時に、セラミック絶縁体54の内部に白金からなる発熱体55を埋設し、測定電極53の表面にセラミック保護層56を形成したヒータ一体型のセンサが提案されている。

しかしながら、このヒータを一体化した酸素センサ素子は、従来の間接加熱方式と異なり、直接加熱方式であるために急速昇温が可能ではあるが、通常、白金電極からなるセンサ部とヒータ部とを高温度で同時焼成して作製されるため、測定電極のガス応答性が悪いという大きな問題があった。その1つの原因が、測定電極を導体ペーストを印刷塗布した後、固体電解質と同時焼成する際に、焼成温度が高いため焼成時に測定電極が緻密化してしまい、その結果、ガスの電極中での拡散速度が減少し、ガス応答性が悪くなるという問題があった。 However, the oxygen sensor element integrated with this heater is different from the conventional indirect heating method in that it is a direct heating method. Since it was fabricated by simultaneous firing at a high temperature, there was a big problem that the gas responsiveness of the measurement electrode was poor. One reason for this is that when the measurement electrode is printed and coated with a conductive paste and then co-fired with the solid electrolyte, the measurement electrode becomes dense during firing due to the high firing temperature. There is a problem that the diffusion rate is reduced and the gas responsiveness is deteriorated.

このような測定電極の緻密化を抑制する上では、測定電極中にセラミック粒子を多量に含有せしめることが考えられるが、セラミック粒子の含有量が多いと、ガス応答性が悪くなるといった問題があった。 In order to suppress such densification of the measurement electrode, it is conceivable to contain a large amount of ceramic particles in the measurement electrode. However, if the content of the ceramic particles is large, there is a problem that gas responsiveness deteriorates. It was.

従って、本発明は、測定電極の緻密化を抑制し、ガス応答性の優れた酸素センサ素子を提供することを目的とするものである。 Accordingly, an object of the present invention is to provide an oxygen sensor element that suppresses densification of measurement electrodes and has excellent gas responsiveness.

本発明者等は、上記の問題について検討した結果、測定電極中のセラミック粒子の配合比率を変えることにより、焼成時の測定電極の緻密化を抑制することが出来るため、その結果、電極中の気孔率が大きくなり、ガス応答性が改善されることを見出し本発明に至った。

As a result of studying the above problems, the present inventors can suppress densification of the measurement electrode during firing by changing the blending ratio of the ceramic particles in the measurement electrode. The inventors have found that the porosity is increased and the gas responsiveness is improved, and the present invention has been achieved.

即ち、本発明の酸素センサ素子は、第1面及び該第1面に対向する第2面を有するジルコニア固体電解質基板と、金属粒子とセラミック粒子とが混在した複合材料の焼成体であって、前記ジルコニア固体電解質基板と同時焼成されることにより前記第1面に形成された測定電極と、前記測定電極の表面に、該測定電極と同時焼成されることにより形成されたセラミック保護層と、前記第2面に形成された基準電極と、を備える酸素センサであって、前記測定電極のセラミック保護層側は、前記第1面側よりも前記セラミック粒子の含有量が多いことを特徴とする。 That is, the oxygen sensor element of the present invention is a sintered body of a composite material in which a zirconia solid electrolyte substrate having a first surface and a second surface facing the first surface, and metal particles and ceramic particles are mixed, A measurement electrode formed on the first surface by co-firing with the zirconia solid electrolyte substrate ; a ceramic protective layer formed on the surface of the measurement electrode by co-firing with the measurement electrode; An oxygen sensor comprising a reference electrode formed on the second surface, wherein the ceramic protective layer side of the measurement electrode has a higher content of the ceramic particles than the first surface side.

また、前記測定電極の表面にセラミック保護層が形成されていることが望ましい。

It is desirable that a ceramic protective layer is formed on the surface of the measurement electrode.

以上詳述したとおり、本発明によれば、測定電極を金属粒子、セラミック粒子との混合材料によって形成するとともに、測定電極の表面側の前記セラミック粒子の含有量を、前記第1面側よりも多くすることによって、被測定ガスと接する測定電極表面の緻密化を抑制し、測定電極の被毒を防止しつつガス応答性の優れた酸素センサ素子を提供できる。

As described above in detail, according to the present invention, the measurement electrode is formed of a mixed material with metal particles and ceramic particles, and the content of the ceramic particles on the surface side of the measurement electrode is set to be higher than that on the first surface side. By increasing the number, it is possible to provide an oxygen sensor element excellent in gas responsiveness while suppressing densification of the surface of the measurement electrode in contact with the measurement gas and preventing poisoning of the measurement electrode.

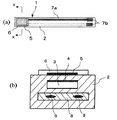

以下、本発明の酸素センサの基本構造の一例の概略平面図を図1(a)に、図1(a)におけるx−x断面図を図1(b)に示した。この酸素センサ素子は、一般的に理論空撚比センサ素子と呼ばれるものである。 FIG. 1A is a schematic plan view showing an example of the basic structure of the oxygen sensor of the present invention, and FIG. 1B is a sectional view taken along line xx in FIG. This oxygen sensor element is generally called a theoretical air twist ratio sensor element.

図1においては、酸素センサ素子1は、ジルコニアからなる酸素イオン導電性を有する固体電解質基板2と、この固体電解質基板2の対向する表面には、空気に接する基準電極4と測定電極5とが形成されており、酸素濃度を検知するセンサ部を形成している。

In FIG. 1, an

即ち、固体電解質基板2は先端が封止された平板状の中空形状からなり、この中空部が大気導入孔3を形成している。そして、この大気導入孔3内壁に、空気などの基準ガスと接触する基準電極4が被着形成され、この基準電極4と対向する固体電解質基板2の外面に、排気ガスなどの被測定ガスと接触する測定電極5が形成されている。また、排気ガスによる電極の被毒を防止する観点から、測定電極5表面には多孔質体からなるセラミック保護層6が形成されている。

That is, the

また、固体電解質基板2の表面には、測定電極5と接続されるリード7aや電極パッド7bがさらに形成される。

Further, leads 7 a and

また、本発明の酸素センサ素子1においては、セラミック絶縁層8中に発熱体9が埋設されたヒータ部が上記センサ部と一体的に形成されている。このヒータ部は、センサ部と同時焼成して形成されたものである。

Further, in the

本発明によれば、かかる酸素センサ素子1において、測定電極5は、金属粒子10とセラミック粒子11とが混在した複合材料によって形成される。

According to the present invention, in such an

そこで、この測定電極5の構造例の拡大図を図2、図3に示した。この図2の例では、測定電極5のジルコニア固体電解質基板2側と、表面側とは、金属粒子10とセラミック粒子11との混合比率が異なり、表面側におけるセラミック粒子含有量が基板2側よりも多くなっている。

Therefore, enlarged views of structural examples of the

本発明によれば、表面側におけるセラミック粒子の含有量を固体電解質基板2側よりも多くすることによって、測定電極の緻密化を防止するとともに、電極自身による被毒防止効果を高めるといった作用効果を奏するものである。

According to the present invention, effects such as by increasing remote by the

上記の作用を効果的に発揮させる上では、金属粒子:セラミック粒子の比率が固体電解質基板2側で40:60〜60:40、特に45:55〜55:45、表面側で35:65〜5:95、特に25:75〜15:85からなることが望ましい。なお、この比率は、縦断面の電子顕微鏡写真を観察したときの、金属粒子10とセラミック粒子11との面積の合計を100としたときの金属粒子10とセラミック粒子11との面積比率であり、各粒子の体積比率での配合比率と実質的に一致するものであった。

On to effectively exhibit the effect described above, the metal particles: the ratio of the ceramic particles

また、測定電極5を形成する金属粒子10は、断面における短軸径の平均が0.3〜1.3μm、セラミック粒子11は、断面における短軸径の平均が0.2〜1.5μmの大きさで存在することが適当である。

Further, the

本発明においては、図3に示すように、電極層aと電極層bとの間に、電極層a、電極層bよりもさらに多量のセラミック粒子を含有する中間層cを介在させることによって、ガス応答性を高めることができる。この場合、中間層cの厚みは、1〜100μm、特に20〜50μmであること、また、中間層c中のセラミック粒子の含有量は80%以上が適当である。

In the present invention, as shown in FIG. 3, an intermediate layer c containing a larger amount of ceramic particles than the electrode layer a and the electrode layer b is interposed between the electrode layer a and the electrode layer b. Gas responsiveness can be improved. In this case, the thickness of the intermediate layer c is 1 to 100 μm, particularly 20 to 50 μm, and the content of ceramic particles in the intermediate layer c is suitably 80% or more.

また、基準電極6は、金属粒子:セラミック粒子が、60:40〜90:10の割合で混合したものであることが望ましい。

The

本発明において、測定電極5および基準電極4を形成する金属粒子10としては、Pt、Rh、Pd、Auの少なくとも一種からなり、とりわけ白金、あるいは白金と、ロジウム、パラジウム、ルテニウムおよび金の群から選ばれる1種との合金が用いられる。また、セラミック粒子11としては、ジルコニアまたはアルミナを主成分とするセラミックスからなることが望ましい。とりわけ、Y、Yb、Sc、Ndの少なくとも1種の希土類元素(RE)をRE2O3換算で3〜15モル%、特に6〜10モル%含有するジルコニアが耐食性及び高強度化の点から望ましい。

In the present invention, the

なお、このセラミック粒子11は、センサ動作時の電極中の金属の粒成長を防止する目的と、応答性に係わる金属粒子と固体電解質と気体との、いわゆる3相界面の接点を増大する目的で混合されるもので、あわせてセラミック粒子の量が増加すると被毒防止の効果を有する。

This

また、電極形状としては、四角形でも楕円形でもよい。また、電極の厚さは、3〜20μm、特に5〜10μmが好ましい。 Further, the electrode shape may be a quadrangle or an ellipse. The thickness of the electrode is preferably 3 to 20 μm, particularly preferably 5 to 10 μm.

一方、発熱体9を埋設するセラミック絶縁層8としては、相対密度が80%以上、開気孔率が5%以下の緻密質なセラミックスによって構成されていることが望ましい。セラミック絶縁層8としては、アルミナセラミックス、AlとMgとの複合酸化物を主体とするセラミックス、Alと希土類元素との複合酸化物を主体とするセラミックスの群から選ばれる少なくとも1種からなることが耐食性、高強度化の点で望ましい。

On the other hand, the ceramic insulating

また、このセラミック絶縁層8には、焼結性を改善する目的でMg、Ca、Siを総和で1〜10重量%含有していてもよいが、Na、K等のアルカリ金属の含有量としては、マイグレーションしてヒータ基板の電気絶縁性を悪くするため酸化物換算で50ppm以下に制御することが望ましい。また、相対密度を上記の範囲とすることによって、基板強度が高くなる結果、酸素センサ自体の機械的な強度を高めることができるためである。セラミック絶縁層8の厚みは、5〜20μmが適当である。

Further, the ceramic insulating

また、発熱体9は、上記セラミック絶縁層8との同時焼結性を高める上で白金によって、5〜50μmの厚みで形成されるが、場合によっては白金とロジウム

、パラジウム、ルテニウムの群から選ばれる1種との合金を用いることができる。発熱体のパターンとしては、図2に示したようなミアンダ(波型)構造のみならず、長手方向に伸び、長手方向の端部で折り返したU字構造であってもよい。

Further, the

本発明の酸素センサ素子において用いられる固体電解質は、ZrO2を含有するセラミックスからなり、安定化剤として、Y2O3およびYb2O3、Sc2O3、Sm2O3、Nd2O3、Dy2O3等の希土類酸化物を酸化物換算で1〜30モル%、好ましくは3〜15モル%含有する部分安定化ZrO2あるいは安定化ZrO2が用いられている。また、焼結性を改善する目的で、上記ZrO2に対して、Al2O3やSiO2を添加含有させることができるが、多量に含有させると、高温におけるクリープ特性が悪くなることから、Al2O3およびSiO2の添加量は総量で5重量%以下、特に2重量%以下であることが望ましい。 The solid electrolyte used in the oxygen sensor element of the present invention is made of a ceramic containing ZrO 2 , and Y 2 O 3 and Yb 2 O 3 , Sc 2 O 3 , Sm 2 O 3 , Nd 2 O are used as stabilizers. 3, Dy 2 O 3 or the like 1 to 30 mol% of rare earth oxide in terms of oxide, preferably the partially stabilized ZrO 2 or stabilized ZrO 2 containing 3 to 15 mol% are used. In addition, for the purpose of improving the sinterability, Al 2 O 3 and SiO 2 can be added to the ZrO 2 , but if it is contained in a large amount, the creep properties at high temperatures deteriorate, The total amount of Al 2 O 3 and SiO 2 is preferably 5% by weight or less, particularly 2% by weight or less.

次に、本発明の酸素センサ素子の製造方法について、図1、図3の酸素センサ素子を例にとり、図4をもとに具体的に説明する。 Next, the manufacturing method of the oxygen sensor element of the present invention will be specifically described with reference to FIG. 4, taking the oxygen sensor element of FIGS. 1 and 3 as an example.

まず、図4に示すようにジルコニアのグリーンシート20を作製する。このグリーンシート20は、ジルコニアの酸素イオン導電性を有するセラミック固体電解質粉末に対して、適宜、成形用有機バインダーを添加してドクターブレード法や、押出成形や、静水圧成形(ラバープレス)あるいはプレス形成などの周知の方法により作製される。

First, as shown in FIG. 4, a zirconia

次に、上記のグリーンシート20の両面に、それぞれ測定電極パターン21、基準電極パターン22、リードパターン23、電極パッド24やスル−ホール25などを、例えば、平均粒径が0.3〜1.3μmの白金などの金属粉末と、平均粒径が0.2〜1.5μmのジルコニア、アルミナなどのセラミック粉末を前述したような比率で混合する。そして、前記測定電極を形成する3つの組成の異なる比率で混合して3種類の導電性ペーストを調製する。このときの比率は、前記各層の面積比率を体積比率として調製する。

Next, the measurement electrode pattern 21, the

そして、グリーンシート20の表面に、前記電極層a,b,中間層cを形成するために、3種類の導電性ペーストを順次印刷塗布して、3層21a、21b、21cを形成する。

Then, in order to form the electrode layers a and b and the intermediate layer c on the surface of the

次に、上記グリーンシート20の基準電極パターン22を形成した側に、大気導入孔27を形成したグリーンシート28および大気導入孔27の下側の壁を形成するグリーンシート29をアクリル樹脂や有機溶媒などの接着剤を介在させるか、あるいはローラ等で圧力を加えながら機械的に接着することによりセンサ用積層体Aを作製する。

Next, on the side of the

次に、ジルコニアグリーンシート30表面に、例えば、アルミナからなるセラミックグリーンシート31aを形成する。この後、このセラミックグリーンシート31aの表面に白金を含有する導電性ペーストを用いて発熱体32およびリード部33をスラリーデッィプ法、あるいはスクリーン印刷、パット印刷、ロール転写で印刷形成し、さらにこの表面にもう一度、アルミナのセラミックグリーンシート31bを形成する。

Next, a ceramic

また、上記のグリーンシート31a、31bを積層する代わりに、アルミナ粉末からなるペーストをスラリーデッィプ法、あるいはスクリーン印刷、パット印刷、ロール転写で印刷して形成することもできる。

Further, instead of laminating the

なお、グリーンシート30の裏面には、電極パッド34が設けられ、リード部33と、グリーンシート30や31aに形成されたスルーホール35を通じて、電極パッド34と接続されている。

An

次に、上述のセンサ用積層体Aとヒータ用積層体Bをアクリル樹脂や有機溶媒などの接着剤を介在させるか、あるいはローラ等で圧力を加えながら両者を機械的に接着することにより接着して積層体を作製する。 Next, the sensor laminate A and the heater laminate B are bonded by interposing an adhesive such as an acrylic resin or an organic solvent, or by mechanically bonding the two while applying pressure with a roller or the like. To produce a laminate.

その後、積層体を焼成は、大気中または不活性ガス雰囲気中、1300℃〜1700℃の温度範囲で1〜10時間焼成する。この際、焼成時の反りを抑制するため、錘として平滑なアルミナ等の基板を積層体の上に置くことにより反り量を低減することができる。 Thereafter, the laminate is fired at 1300 ° C. to 1700 ° C. for 1 to 10 hours in the air or in an inert gas atmosphere. At this time, in order to suppress warping during firing, the amount of warpage can be reduced by placing a smooth substrate such as alumina on the laminate as a weight.

なお、必要に応じて、測定電極の表面に、焼結後に蒸発または燃焼して消失するような、有機物粒子やカーボン粒子からなる気孔形成剤を所定量含有したジルコニアなどのセラミック保護層を形成するためのセラミック組成物を含有するスラリーを用い、スラリーディップ法、あるいはスクリーン印刷、パット印刷、ロール転写により測定電極21表面に所定の厚み印刷した後、上記の焼成と同時に焼成することによって、セラミック保護層26を形成することができる。また、このセラミック保護層は測定電極、固体電解質と同時に焼成して形成することも可能である。

If necessary, a ceramic protective layer such as zirconia containing a predetermined amount of a pore-forming agent composed of organic particles or carbon particles that evaporates or burns away after sintering is formed on the surface of the measurement electrode. Ceramic protection is achieved by using a slurry containing a ceramic composition for the above purpose, printing a predetermined thickness on the surface of the measurement electrode 21 by a slurry dipping method, or screen printing, pad printing, or roll transfer, and then firing simultaneously with the above firing.

図1に示すヒータを一体化した理論空燃比センサ素子を図4に基づき作製した。 A theoretical air-fuel ratio sensor element integrated with the heater shown in FIG. 1 was produced based on FIG.

まず、5モル%のY2O3を含有するジルコニア粉末に、ポリビニルアルコール溶液を添加してスラリーを作製し、押出成形により焼結後、厚さが0.4mmになるようなジルコニアのグリーンシート20を作製した。 First, a zirconia green sheet in which a polyvinyl alcohol solution is added to zirconia powder containing 5 mol% of Y 2 O 3 to prepare a slurry, and after sintering by extrusion molding, the thickness becomes 0.4 mm. 20 was produced.

そして、このグリーンシート20の表面に、平均粒径が0.5μmの白金粉末と、平均粒径が0.8μmのアルミナ粉末、またはY2O3を8モル%含有する平均粒径が0.5μmのジルコニア共沈原料の粉末とを用いて、表1に示す割合でこれらを混合し、この混合物にバインダーとしてアクリル樹脂を添加し、溶媒としてTPOを用いて混合して、組成の異なる白金ペーストを調製し、それらをグリーンシート20の表面から表1の順序で形成した。

The surface of the

また、基準電極パターン22、リードパターン23、電極パッド24を前記白金粉末80体積%、前記ジルコニア粉末20体積%の割合で混合し前記と同様にして調製した白金ペーストを焼成後の厚みが10μmとなるように印刷塗布した。また、グリーンシート20の所定箇所にスルーホール25を形成し、上記白金ペーストを充填した。

Further, a platinum paste prepared by mixing the

次に、大気導入孔27を形成した厚さ600μmのグリーンシート28および厚さ400μmのグリーンシート29とをアクリル樹脂の密着剤により積層しセンサ用積層体Aを得た。

Next, the

次に、厚さ400μmのジルコニアグリーンシート30表面に平均粒径が0.5μmのアルミナ粉末に有機バインダーとしてアクリル樹脂を添加してアルミナスラリーを作製し、このスラリーをスクリーン印刷により焼成後10μmの厚みになるように塗布してセラミック絶縁層31aを形成した。その後、平均粒径が0.5μmのアルミナ粉末を20体積%、白金粉末を80体積%含有する白金ペーストを用いて、焼成後の厚みが約15μmとなるようにスクリーン印刷により発熱体パターン32とリードパターン33を形成した。そして、その表面にもう一度アルミナスラリーを用いてセラミック絶縁層31bを焼成後10μmになるように形成し、ヒータ用積層体Bを作製した。

Next, an acrylic resin is added as an organic binder to an alumina powder having an average particle size of 0.5 μm on the surface of a 400 μm thick zirconia

この後、センサ用積層体Aとヒータ用積層体Bを接着剤を介して接合してヒータ一体化センサ素子の積層体を得た。 Thereafter, the sensor laminate A and the heater laminate B were joined together with an adhesive to obtain a heater integrated sensor element laminate.

また、この後、セラミック保護層として、8モル%イットリア含有のジルコニア粉末に、大きさが約10μmの樹脂ビーズを添加したスラリーを調製し、スクリーン印刷により測定電極パターン表面に、焼成後の厚みが100μmとなる厚みで形成した。 After that, as a ceramic protective layer, a slurry in which resin beads having a size of about 10 μm are added to 8 mol% yttria-containing zirconia powder is prepared, and the thickness after firing is measured on the surface of the measurement electrode pattern by screen printing. It was formed with a thickness of 100 μm.

その後、上記積層体を1500℃の温度で1時間焼成して、ヒータを一体化した酸素センサ素子を作製した。 Thereafter, the laminate was baked at a temperature of 1500 ° C. for 1 hour to produce an oxygen sensor element integrated with a heater.

作製した酸素センサ素子に対して、ガス応答性の評価を行った。評価は、酸素センサ素子を金属性のハウジングに組み込み、排気量1500ccの4気筒ガソリンエンジンの外部のエンジン制御用のコンピュータによって、排気ガス温度を350℃に維持しつつ、排気ガスの空燃比を14.0から15.4へ、また逆に15.4から14.0に切り替えた際、センサ素子の出力が0.6Vから0.3Vへ、また0.3Vから0.6Vへ変化するに必要な応答時間TRLと、TLRをそれぞれ測定した。測定時間は、エンジン始動後100時間と500時間の2回測定した。この際、比較のため市販のヒータ一体型センサ素子も測定に用いた。結果を表1に示す。 The gas responsiveness was evaluated with respect to the produced oxygen sensor element. In the evaluation, the oxygen sensor element is incorporated in a metallic housing, and the exhaust gas air-fuel ratio is set to 14 while maintaining the exhaust gas temperature at 350 ° C. by an engine control computer outside the 1500 cc four-cylinder gasoline engine. Necessary for sensor element output to change from 0.6V to 0.3V and from 0.3V to 0.6V when switching from .0 to 15.4 and vice versa from 15.4 to 14.0 Response time TRL and TLR were measured respectively. The measurement time was measured twice, 100 hours and 500 hours after starting the engine. At this time, a commercially available heater-integrated sensor element was also used for measurement for comparison. The results are shown in Table 1.

この際、測定電極の断面を走査型電子顕微鏡(3000倍)を用いて写真撮影を5個所行い、写真から求めた電極層a、b、cの断面積に対する気孔の総面積の割合を気孔率として算出した。また、測定電極の各層の厚みについては、同様に走査型電子顕微鏡で(300〜1000倍)で断面の写真撮影を5箇所行い、一つの断面につき5個所の厚みを測定し、それらの平均を厚みとした。

表1より、従来品(No.27)と固体電解質基板側のセラミック比率の方が表面層側のセラミック比率よりも多いNo.12の場合、ガス応答性においては、応答時間が150msを越える値を示し、非常に応答性が悪かった。

From Table 1 , the ceramic ratio on the conventional product (No. 27) and the solid electrolyte substrate side is larger than the ceramic ratio on the surface layer side. In the case of 12, in the gas responsiveness, the response time exceeded 150 ms, and the responsiveness was very poor.

これに対して、本発明に基づき、表面側におけるセラミック粒子の含有量を固体電解質基板側よりも多くすることによって500時間経過後においても150ms以下の良好な特性を示した。

In contrast, on the basis of the present invention, the content of the ceramic particles definitive on the surface side showing a 150ms following good characteristics even after 500 hours had passed by many remote I solid electrolyte substrate.

その中でも、固体電解質基板側が金属粒子:セラミック粒子=40:60〜60:40、表面側が金属粒子:セラミック粒子=35:65〜5:95のとき、本発明の試料は全て、ガス応答性および長時間運転における測定電極の被毒防止効果も大きく、ガス応答性の劣化も小さく、500時間経過後においても110ms以下の優れた特性を示した。また、中間層cを設けることによって、さらにガス応答性を高めることができた。

Among them, when the solid electrolyte substrate side is metal particles: ceramic particles = 40: 60 to 60:40 and the surface side is metal particles: ceramic particles = 35: 65 to 5:95, all the samples of the present invention have a gas response. And the poisoning prevention effect of the measurement electrode in a long-time operation was large, the deterioration of gas responsiveness was small, and an excellent characteristic of 110 ms or less was exhibited even after 500 hours. Further, by providing the intermediate layer c, the gas responsiveness could be further improved.

なお、この例における電極層aの厚さは5μm、電極層bは10μm、中間層cは10μmであった。 In this example, the thickness of the electrode layer a was 5 μm, the electrode layer b was 10 μm, and the intermediate layer c was 10 μm.

実施例2

実施例1における表1の試料No.5および試料No.18に示された2層または3層構造の測定電極において、電極層a、b、cの厚みを種々変化させて、ガス応答性について実施例1と同様に評価を行った。

Sample No. 1 in Table 1 in Example 1 was used. 5 and sample no. In the measurement electrode having the two-layer or three-layer structure shown in FIG. 18, the gas responsiveness was evaluated in the same manner as in Example 1 by changing the thicknesses of the electrode layers a, b, and c.

その結果、電極層aが1〜10μm、電極層bが3〜20μm、電極層cが1〜100μmの範囲の時、ガス応答性および長時間運転における電極の被毒防止効果も大きく、ガス応答性の劣化も小さく、500時間経過後においても110ms以下の優れた特性を示した。 As a result, when the electrode layer a is in the range of 1 to 10 μm, the electrode layer b is in the range of 3 to 20 μm, and the electrode layer c is in the range of 1 to 100 μm, the gas responsiveness and the effect of preventing the poisoning of the electrode during long-time operation are great, The deterioration of the property was small, and excellent characteristics of 110 ms or less were exhibited even after 500 hours.

1 酸素センサ素子

2 固体電解質基板

3 大気導入孔

4 基準電極

5 測定電極

6 セラミック保護層

8 セラミック絶縁層

9 発熱体

10 金属粒子

11 セラミック粒子

a,b 電極層

c 中間層

DESCRIPTION OF

Claims (3)

金属粒子とセラミック粒子とが混在した複合材料の焼成体であって、前記ジルコニア固体電解質基板と同時焼成されることにより前記第1面に形成された測定電極と、

前記測定電極の表面に、該測定電極と同時焼成されることにより形成されたセラミック保護層と、

前記第2面に形成された基準電極と、を備える酸素センサであって、

前記測定電極の前記セラミック保護層側は、前記第1面側よりも前記セラミック粒子の含有量が多いことを特徴とする酸素センサ素子。 A zirconia solid electrolyte substrate having a first surface and a second surface facing the first surface;

A sintered body of a composite material in which metal particles and ceramic particles are mixed, and a measurement electrode formed on the first surface by simultaneous firing with the zirconia solid electrolyte substrate;

On the surface of the measurement electrode, a ceramic protective layer formed by co-firing with the measurement electrode,

An oxygen sensor comprising a reference electrode formed on the second surface,

The oxygen sensor element, wherein the ceramic protective layer side of the measurement electrode has a higher content of the ceramic particles than the first surface side.

Metal particles in the measuring electrode, Pt, Rh, Pd, consisting at least one or more kinds of Au, the ceramic particles, claim, characterized by comprising a ceramic mainly composed of zirconia or alumina 1 or claim 2 oxygen sensor element according to.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007025075A JP4409581B2 (en) | 2007-02-05 | 2007-02-05 | Oxygen sensor element |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007025075A JP4409581B2 (en) | 2007-02-05 | 2007-02-05 | Oxygen sensor element |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002220478A Division JP3981307B2 (en) | 2002-07-29 | 2002-07-29 | Oxygen sensor element |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007114216A JP2007114216A (en) | 2007-05-10 |

| JP2007114216A5 JP2007114216A5 (en) | 2007-07-19 |

| JP4409581B2 true JP4409581B2 (en) | 2010-02-03 |

Family

ID=38096516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007025075A Expired - Fee Related JP4409581B2 (en) | 2007-02-05 | 2007-02-05 | Oxygen sensor element |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4409581B2 (en) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4575470B2 (en) * | 2008-03-27 | 2010-11-04 | 日本碍子株式会社 | Sensor element and gas sensor |

| JP5416757B2 (en) * | 2011-02-22 | 2014-02-12 | 日本特殊陶業株式会社 | Gas sensor element and gas sensor |

| JP5073841B2 (en) * | 2011-03-25 | 2012-11-14 | 日本碍子株式会社 | Manufacturing method of sensor element |

| DE112012004890T5 (en) * | 2011-12-14 | 2014-09-11 | Ngk Spark Plug Co., Ltd. | Electrode for gas sensor and gas sensor |

| US9579765B2 (en) | 2012-09-13 | 2017-02-28 | General Electric Technology Gmbh | Cleaning and grinding of sulfite sensor head |

| DE102014211782A1 (en) * | 2014-06-18 | 2015-12-24 | Robert Bosch Gmbh | Sensor element for detecting at least one property of a sample gas in a sample gas space |

| JP6523880B2 (en) * | 2015-08-31 | 2019-06-05 | 株式会社Soken | Gas sensor |

| CN108700545A (en) * | 2016-02-24 | 2018-10-23 | 田中贵金属工业株式会社 | Gas sensors electrode and its manufacturing method |

| EP3421984A4 (en) * | 2016-02-24 | 2019-03-06 | Tanaka Kikinzoku Kogyo K.K. | Metal paste for forming gas sensor electrode |

| JP6752184B2 (en) | 2017-09-15 | 2020-09-09 | 株式会社Soken | Gas sensor element and gas sensor |

| DE112019006637T5 (en) * | 2019-01-10 | 2021-11-11 | Ngk Insulators, Ltd. | Gas sensor |

-

2007

- 2007-02-05 JP JP2007025075A patent/JP4409581B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007114216A (en) | 2007-05-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4409581B2 (en) | Oxygen sensor element | |

| JP4695002B2 (en) | Insulating ceramics, ceramic heaters using them, and heater integrated elements. | |

| JP3981307B2 (en) | Oxygen sensor element | |

| JP2003279528A (en) | Oxygen sensor electrode | |

| JP3668050B2 (en) | Heater integrated oxygen sensor and manufacturing method thereof | |

| JP2002286680A (en) | Lamination type gas sensor element and its manufacturing method | |

| JP2004325196A (en) | Oxygen sensor element | |

| JP4025561B2 (en) | Oxygen sensor element | |

| JP4084505B2 (en) | Heater integrated oxygen sensor element | |

| JP4113479B2 (en) | Oxygen sensor element | |

| JP2003344350A (en) | Oxygen sensor element | |

| JP2003279531A (en) | Oxygen sensor element | |

| JP3814549B2 (en) | Oxygen sensor element | |

| JP3673501B2 (en) | Oxygen sensor element | |

| JP4689859B2 (en) | Heater integrated oxygen sensor element | |

| JP3935754B2 (en) | Oxygen sensor element | |

| JP3677480B2 (en) | Oxygen sensor element | |

| JP3668059B2 (en) | Method for manufacturing heater-integrated oxygen sensor element | |

| JP3694618B2 (en) | Heater integrated oxygen sensor element | |

| JP3898603B2 (en) | Oxygen sensor element | |

| JP4698041B2 (en) | Air-fuel ratio sensor element | |

| JP3677479B2 (en) | Oxygen sensor element | |

| JP3860771B2 (en) | Oxygen sensor element | |

| JP2004241148A (en) | Ceramic heater structure and detection element | |

| JP4189242B2 (en) | Oxygen sensor element |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070605 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070703 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070727 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070904 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071102 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20071210 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080208 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20080221 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20080328 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091111 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121120 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121120 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131120 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |