JP4265780B2 - 醤油粕のメタン発酵処理装置 - Google Patents

醤油粕のメタン発酵処理装置 Download PDFInfo

- Publication number

- JP4265780B2 JP4265780B2 JP2004154741A JP2004154741A JP4265780B2 JP 4265780 B2 JP4265780 B2 JP 4265780B2 JP 2004154741 A JP2004154741 A JP 2004154741A JP 2004154741 A JP2004154741 A JP 2004154741A JP 4265780 B2 JP4265780 B2 JP 4265780B2

- Authority

- JP

- Japan

- Prior art keywords

- soy sauce

- gas

- tank

- sauce cake

- fermenter

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/30—Fuel from waste, e.g. synthetic alcohol or diesel

Landscapes

- Processing Of Solid Wastes (AREA)

Description

また、塩類を含有する有機性廃棄物を脱塩処理した後、メタン発酵処理し、発酵後液を固液分離により固形物スラリーと廃液に分離し、固形物スラリーをメタン発酵で得られたメタン含有ガスの燃焼ガスを熱源として乾燥させることを特徴とする塩類を含有する有機性廃棄物の処理方法(特許文献2)が知られている。

この方法は、脱塩処理の操作が煩雑で、装置が大型化、複雑化し、塩類を含有する有機性廃棄物の処理費用が嵩む欠点を有する。

また本発明の装置によれば、BODが31000mg/lおよびクロルイオン濃度が3900mg/lの醤油粕スラリーにおいて、BOD除去率が約90%を達成することが可能となる。

また、本発明の装置によれば、メタンガス濃度が50〜60%である、地方都市の都市ガスとほぼ同じで、良質なガスが安定して得られる。

また、本発明の装置によれば消化液から固液分離されて得られる固形分は、数十分の一(例えば約1/80)であって、このことから醤油粕を殆ど完全に分解できることが判る。そして該分解物はコンポストとして好適であり、農業における野菜栽培、園芸植物の栽培用肥料として利用でき、また分離液は水処理が容易であり、また液肥としても利用が可能である特徴を有する。

さらにまた、バイオガスは脱硫装置にて硫化水素を取り除き、その後、コジュネ型発電機で電力に変換可能で、また発電機から出る排熱は発酵槽の加温に利用可能となる。

またバイオガス発生量は、期間平均で安定的に発生し、メタンガス濃度もほぼ一定して得られる効果を奏する。

また、BOD除去率が90%近い値が得られ、またCOD除去率もほぼ50%に近い値が得られる。したがって、その後の水処理が比較的容易である利点を有する。

まず、醤油粕を水性液で希釈してスラリー化する手段としては、受入槽6と、該受入槽6内に醤油粕原料投入口6a、醤油粕のメタン発酵処理液(以下、消化液という)、その濾液、又はそれらから分離した活性汚泥(発酵槽の底部から分離採取した活性汚泥、返送汚泥など)含有水性液の投入口6bおよび水の投入口6cがそれぞれ臨んで開口し、また受入槽6内に攪拌手段6dが設けられているものが挙げられる。攪拌手段6dとしては、モーター駆動によるプロペラ式攪拌機、ブレード式攪拌機、圧縮空気による通気攪拌機などが挙げられる。

上記水性液は、水道水又は井戸水などを使用する場合に比べて、メタン菌によるメタン発酵が旺盛にしかも安定的に営まれ、メタン濃度の高いバイオガスを効率良く採取できるので好ましい。

特に消化液から分離した活性汚泥は、水道水又は井戸水に比べてバイオガス発生能力(発酵力)が非常に高いことが判明した。

水希釈は、醤油粕1重量部に水性液(又は水性液の水希釈液)6〜10重量部を混和することが好ましい。すなわち水性液(又は水性液の水希釈液)の混和量が少なすぎるとメタン発酵が旺盛に行われなくなり、効率良く消化ができなくなる。反対に多すぎるとバイオガスのメタン濃度が希薄になり、バイオガスを後で濃縮するための操作を新たに必要とする問題を有する。

この脱硫装置は、任意のものが採用可能であるが、例えば以下の装置が挙げられる。すなわち、発生した発酵ガス(以下バイオガスということがある)は、主要成分であるメタンおよび二酸化炭素の他に硫化水素などの不純ガスを含んでいる。この発生ガス量に対して5〜20%程度の空気を供給し、消化分離液をポンプによって循環させ、脱硫塔壁面、上面および液面に生息していると思われる硫黄酸化細菌により硫化水素を分解する生物脱硫方式の脱硫塔(装置)が挙げられる。なお、16は発電機を示し、17は醤油粕収納ホッパー、18は定量排出機、そして19は移送機(スクリューフィーダー)を示す。

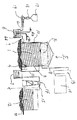

「醤油粕を水性液で希釈してスラリー化する手段」を、受入槽6に醤油粕原料投入口6aと水性液投入口6cを臨ませ、内部に攪拌機(ハンドミキサ)6dを備えたものとし、醤油粕1重量部と水道水8重量部を混和し、ハンドミキサーで軽く攪拌してスラリー化することとし、「該スラリーを空気遮断した状態でメタン発酵処理する手段」を、有底筒状のタンクの上部を開閉可能な蓋体で気密的に密閉した容量10リットルのメタン発酵槽とし、「気相部より発酵ガスを取出す手段」を、合成樹脂チューブとして、「醤油粕のメタン発酵処理装置」を図1の如くセットした。

なお、前記装置を37℃に設定された温水湯浴中にセットし、1日に数回、発酵液を攪拌した。

上記実施例1のメタン発酵処理装置において、「メタン発酵槽」を「容量3リットルのフラスコ」に代える以外は全く同様にして「醤油粕のバッチ式メタン発酵処理装置」を得た。

なお、前記装置を37℃に設定された温水湯浴中にセットし、1日に数回、発酵液を攪拌した。

(1)構成成分

本実験に用いた醤油粕は、短冊状の醤油粕を粉砕したもので、飼料として販売されているものである。このものの構成成分を以下に示す。

水分率 29.2%(W/W)

揮発性有機物(VTS)率 53.5%

炭素分率 9.6%

灰分率 7.7%

醤油粕1重量部に対し、水道水8重量部を加え、ハンドミキサーにて均一に混和し、スラリーを得た。このスラリーは、pH約5.0、電気伝導度約12.0mS/cmであった。

本実験においてメタン発酵の種菌には、株式会社シルビオのバイオガスプラントから採取したものと、有限会社関紀産業のバイオガスプラントから採取したものを用いた。前者のメタン種菌No.1は、牛糞尿を基にして発酵温度37℃で育成したもので、後者のメタン種菌No.2は、豚糞尿を基にして45℃で育成したものである。

(1)3リットルフラスコによるメタン発酵法および醤油粕分解過程の観察

上記メタン種菌汚泥No.1約2200mlに対して、醤油粕スラリー720g(醤油粕80g+水道水640g)を加え、37℃の温水浴中に保持した。

攪拌は、一日に数回行った。発酵日数が7日程度になると醤油粕の減りが目で見ても判るようになった。33日後には含有している麦由来の固形物が若干認められるようになった。この上澄み部分が底に沈殿したものを回収して水で洗浄後乾燥したところ、固形物の量は乾燥状態で1g程度であった。

このことから、本発明の装置によれば、醤油粕を用いて、効率的にメタン発酵を行い、醤油粕を殆ど完全に分解できることが判る。

(1)10リットル発酵槽による繰返しメタン発酵試験

37℃に設定された温水浴槽中に10リットル発酵槽を2基設置し、生成したバイオガスは、20リットルのポリエチレンバッグに補集した。

上記牛糞尿の種汚泥(メタン種菌汚泥No.1)を用いた発酵試験は37℃で行い、豚糞尿の種汚泥(メタン種菌汚泥No.2)を用いた発酵試験は43℃で行い、発酵槽の容量は7リットルとした。

43℃発酵試験については9回、37℃発酵試験については8回繰返した。

それぞれバイオガスの発生量を測定した。

なお、発酵日数を20日、25日とした。また、生成ガス量は醤油粕1kg当りの量に換算した。

上記試験において、塩分の影響を見るために、醤油粕をそのまま8倍の水で希釈したものと、8倍の水希釈し濾紙濾過した後乾燥して得られた脱塩醤油粕を再度8倍の水で希釈したものとを用いた。

この結果、醤油粕をそのまま水で希釈した原料の場合、生成するバイオガスの量(常温)は、43℃発酵で約300リットル/kg、37℃発酵では約350リットル/kgであった。醤油粕を一度水で洗浄したものでは、そのまま発酵させた場合よりも50リットル/kg程度ガスの生成量は減少した。

生成したバイオガスの成分は、37℃発酵2回目の試験時に採取したものを分析した。その結果、メタンが59%、二酸化炭素が35%、硫化水素は1200ppmであった。

バッチ式の発酵試験を繰返すにあたり、投入量にほぼ等しい量の消化液(発酵槽内の液面と底面の中間付近から採取)を抜出した。

この抜出し消化液の電気伝導度(含有するイオン量が多くなると数値も高くなる)およびpH(水素イオン指数)を測定した。

37℃発酵のものについて測定した。その結果、電気伝導度はバッチ試験の繰返し回数とともに上昇しており、その増加量は醤油粕を水で洗浄したものの方が、しないものに比べて低い値になっていた。

pHもバッチ試験回数とともに下がる傾向が見られるが、電気伝導度の変化に比べるとバラツキがあることが判明した。

上記発酵試験においては、20日、25日間のガス生成量を測定し、また発酵時間と伴うガス生成量の変化を調べた。

その結果、バイオガスの生成は発酵温度には関係なく、発酵開始後10日あたりまでが活発であった。また、発酵温度が37℃の場合の方が、43℃で発酵させた場合よりもガス生成量は大きく、10日後生成量で約100リットル/kgの違いが認められた。

発酵日数が10日程度までは、37℃での発酵の場合、醤油粕を水で洗浄したサンプルの方がガス生成量が若干大きい様相が認められた。

しかし、12日後以降ではその関係は逆転し、40日後のガス生成量は水で洗浄したサンプルでは約370リットル/kg、洗浄しないサンプルでは約410リットル/kgであった。

43℃で発酵させた場合、40日後のガス生成量は醤油粕を水で洗浄したサンプルは、約325リットル/kgであったが、洗浄しないもののそれは約380リットル/kgとなった。

37℃の発酵温度で8回の試験を繰返した後の発酵槽内の状況を調べた。

その結果、醤油粕にそのまま水を加えてスラリー化したサンプルを用いた場合および、醤油粕を一度水で洗浄後水を加えてスラリー化したサンプルを用いた場合は、いずれも発酵液は、醤油粕自体の有する色が残り褐色を呈していた。

また、液面には発酵残さが浮いており、その量は両者とも同程度であった。

43℃の発酵温度で9回の試験を繰返した発酵槽内の状況を調べた。

37℃の場合と同様に、醤油粕を水洗浄しない発酵液および醤油粕を水洗浄した発酵液の色は、いずれも濃い褐色を呈し、液面に浮遊している残さは黒色化していた。43℃での発酵の場合、発酵液が黒色になることから、そうした変化が浮遊残さ物内にも生じたためである。

(1)受入槽

搬入された醤油粕は、地下受入槽に投入され、水道水および消化分離液と混合し、スラリー化してバイオガスリアクターに投入可能の状態(含水率90%以上)に調整した。急激な内容物の変化をメタン細菌は嫌うため、牛糞および消化分離液に醤油粕を混合して醤油粕の割合を段階的に増加させた。

(2)発酵槽

直径7mの円筒形を有し、高さ7mの、気密性が完全に保たれる密閉式のタンクを、液面高3.1m、高さ7m(バイオガスリアクター部容積120m3)と、気相部(ガスホルダー室、約70m3)とから構成し、使用した。

なお、発酵槽の外周壁に温水の通流するジャケットを設け、発酵槽内液温を37℃に保持した。

(3)脱硫塔(脱硫装置)

投入する醤油粕の濃度にも依存すると考えられるが、バイオガスは主要成分であるメタンおよび二酸化炭素の他に硫化水素などの腐食性不純ガス成分を含んでいる。

そこで、この腐食性成分の硫化水素を除去するために、発生ガス量に対して5〜20%程度の空気を供給し、消化分離液をポンプによって循環させることにより、脱硫塔壁面、上面および液面に生息していると思われる硫黄酸化細菌による生物脱硫方式により処理した。

(4)バイオガスエンジン発電機(コ・ジェネレーションシステム)

コ・ジェネレーション型とよばれる発電機によりバイオガスを燃焼させ、電力と排熱エネルギーを取得した。

なお、前記装置を37℃に設定された温水湯浴中にセットし、1日に数回、発酵液を攪拌した。

醤油粕に牛糞および消化分離液を混合して、メタン発酵を33日間行った。

結果を以下に示す。

リアクター投入量 3500kg/日

原料含水率 93〜97%

醤油粕投入量 107.4kg/日

牛糞投入量 50.5kg/日

分離液固形分投入量 46.6kg/日

メタンガス濃度 59.1%

二酸化炭素濃度 34.4%

期間平均のガス発生率 25.9m3/t

バイオガス発生は、期間平均で90.6m3/日で、安定して発生した。

メタンガス濃度も、59.1%で安定していた。

BOD(原料) 31000mg/l

同(リアクター) 3100mg/l

同(消化分離液) 1700mg/l

同(除去率) 90%

分解が良好に行われていることが判明した。

CODMN(原料) 27100mg/l

同(リアクター) 14700mg/l

同(消化分離液) 12900mg/l

同(除去率) 46%

分解が良好に行われていることが判明した。

醤油粕の場合、含まれている塩分について考える必要がある。塩分の変動については、硝酸銀滴定法により求めた塩化物イオン濃度をNaClに換算した数値を使用した。

原料塩化物イオン濃度(NaCl換算)3900mg/l(0.64%)

同(リアクター)(同) 2200mg/l(0.36%)

同(消化分離液)(同) 2100mg/l(0.35%)

以上のメタン発生ガス量、メタンガス濃度、BODの測定結果から、本発明の装置によれば、醤油粕を原料として高率良く、安定して、高濃度メタンバイオガスを収量多く得ることが判る。

前記実施例4に引続き、連続して醤油粕に牛糞および消化分離液を混合して、メタン発酵を14日間行った。

結果を以下に示す。

リアクター投入量 3400kg/日

原料含水率 94〜96%

醤油粕投入量 112.4kg/日

牛糞投入量 0kg/日

分離液固形分投入量 60.3kg/日

メタンガス濃度 57.6%

二酸化炭素濃度 31.6%

期間平均のガス発生率 32m3/t

バイオガス発生は、期間平均で109.9m3/日で、安定して発生した。

メタンガス濃度も、57.6%で安定していた。

BOD(原料) 26000mg/l

同(リアクター) 3800mg/l

同(消化分離液) 2700mg/l

同(除去率) 85%

分解が良好に行われていることが判明した。

CODMN(原料) 23900mg/l

同(リアクター) 14300mg/l

同(消化分離液) 14000mg/l

同(除去率) 40%

分解が良好に行われていることが判明した。

醤油粕の場合、含まれている塩分について考える必要がある。塩分の変動については、硝酸銀滴定法により求めた塩化物イオン濃度をNaClに換算した数値を使用した。

原料塩化物イオン濃度(NaCl換算)3400mg/l(0.56%)

同(リアクター)(同) 2600mg/l(0.42%)

同(消化分離液)(同) 2400mg/l(0.39%)

醤油粕と消化分離液との2者混合原料を使用すると、安定的にバイオガスを発生させることが可能であることが判る。また、牛糞由来の有機分が減少して、また牛糞由来のメタン細菌が減少しても、醤油粕由来の有機分が増えたため、バイオガスが増加することが判る。すなわち、醤油粕を単独で使用し、高率良く、安定して、高濃度メタンバイオガスを収量多く得ることが判る。

消化分離液を水道水で水希釈した希釈水を醤油粕に混合して、含水率を約95%に調整し、これを原料としてメタン発酵を12日間行った。

結果を以下に示す。

リアクター投入量 3170kg/日

原料含水率 92〜94%

醤油粕投入量 226.1kg/日

牛糞投入量 0kg/日

分離液固形分投入量 4.2kg/日

メタンガス濃度 57.0%

二酸化炭素濃度 33.9%

期間平均のガス発生率 41.6m3/t

CODMN(原料) 28600mg/l

同(リアクター) 14200mg/l

同(消化分離液) 12800mg/l

同(除去率) 47%

分解が良好に行われていることが判明した。

醤油粕の場合、含まれている塩分について考える必要がある。塩分の変動については、硝酸銀滴定法により求めた塩化物イオン濃度をNaClに換算した数値を使用した。

塩分(NaCl換算) 0.71〜0.84%

同(リアクター)(同) 0.5〜0.65%

同(消化分離液)(同) 0.58〜0.67

以上のメタン発生ガス量、メタンガス濃度、BODの測定結果から、本発明の装置によれば、醤油粕を単独原料として使用して、高率良く、安定して、高濃度メタンバイオガスを収量多く得ることが判る。

醤油粕を水道水希釈し、含水率を90%に調整した後10日間メタン発酵を行った。

結果を以下に示す。

リアクター投入量 3270kg/日

原料含水率 89〜92%

醤油粕投入量 324.8kg/日

牛糞投入量 0kg/日

分離液固形分投入量 0kg/日

メタンガス濃度 53.1%

二酸化炭素濃度 36.4%

期間平均のガス発生率 40.1m3/t

バイオガス発生は、期間平均で131m3/日で、安定して発生した。

メタンガス濃度も、53.1%で安定していた。

COD(原料) 35900mg/l

同(リアクター) 13700mg/l

同(消化分離液) 12600mg/l

同(除去率) 62%

分解が良好に行われていることが判明した。

醤油粕の場合、含まれている塩分について考える必要がある。塩分の変動については、硝酸銀滴定法により求めた塩化物イオン濃度をNaClに換算した数値を使用した。

塩分(原料)(NaCl換算) 0.71〜0.88%

同(リアクター)(同) 0.58〜0.72%

同(消化分離液)(同) 0.52〜0.71%

以上のメタン発生ガス量、メタンガス濃度、BODの測定結果から、本発明の装置によれば、醤油粕を単独原料として使用し、高率良く、安定して、高濃度メタンバイオガスを収量多く得ることが判る。

結果を表1に示す。

なお、消化率は、投入汚泥中の有機分がガス化および液化して減少する割合であり、次式により算出した。

消化率(%)=〔1−A/B〕×100

ただし、A=投入汚泥の無機分(%)×消化汚泥の有機分(%)

B=投入汚泥の有機分(%)×消化汚泥の無機分(%)

受入槽含水率(%) リアクター含水率(%) 消化率(%)

96.8 96.5 71

95 96.7 50

95.7 96.0 87

94.0 97.3 64

94.8 97.3 69

93.5 96.9 68

93.4 96.7 78

90.7 97.9 87

92.0 95.5 62

90.4 96.9 71

91.8 96.3 71

(平均 70.7)

消化率の平均は、70.7であり、分解が良好に進んでいることが判る。

その結果、揮発性有機酸濃度は、通常300〜500mg/lで2000mg/lを超えると、メタン細菌の活動が鈍り、消化に影響があると言われている。

しかし、本発明では、揮発性有機酸濃度は130〜810mg/lの範囲であり、酸の蓄積による発酵障害はないと考えられる。

・定格発電出力 22kw

・総エネルギー変換効率 87.2%

・発電効率 28.2%

・排熱回収効率 58.2%

・騒音 65dBa/10M

・振動 超低振動型

2月および3月のバイオガス発生量を全て、バイオガスエンジン発電機で発電した場合の発電可能能力を調査した。結果を表2に示す。

バイオガス 一日当りの発生量 消費電力

発生量(m3) (m3/日) (kwh/月)

2月 2431 86.8 4452.8

3月 3039 98.0 5142.3

発電可能電力は、2月は4552.8kwhであり、3月は5142.3kwhであった。

本装置によれば、BODが31000mg/lおよびクロルイオン濃度が3900mg/lの醤油粕スラリーにおいて、BOD除去率が約90%を達成することが可能となる。

また、本装置によれば、メタンガス濃度が53%以上と高く、地方都市の都市ガスとほぼ同じで、良質なガスが安定して得られる。

また、消化液から固液分離されて得られる固形分は、コンポストとして好適であり、農業における野菜栽培、園芸植物の栽培用肥料として利用でき、また分離液は水処理が容易であり、また液肥としても利用が可能である特徴を有する。

さらにまた、バイオガスは脱硫装置にて硫化水素を取り除き、その後、コジュネ型発電機で電力に変換可能で、また発電機から出る排熱は発酵槽の加温に利用可能となる。

また本装置によればバイオガス発生量は、期間平均で安定的に発生し、メタンガス濃度もほぼ一定して得られる効果を奏する。

また、本装置によれば、BOD除去率が90%近い値が得られ、またCOD除去率もほぼ50%に近い値が得られる。したがって、その後の水処理が比較的容易である利点を有する。

本装置は、醤油粕を処理原料としており、牛豚糞尿などと比べると分解率が高く、発酵終了後に残る固形物の量が非常に少ない特徴を有する。

2・・ガスホルダー室

3・・発酵槽内液温を所定の品温に加熱する手段

4・・攪拌装置

5・・メタン発酵槽本体

6・・醤油粕の受入槽

6a・・醤油粕原料投入口

6b・・水性液投入口

6c・・水道水の投入口

6d・・攪拌手段

7・・消化液収納槽

8・・ガス排出管

9・・ポンプ

10・・パイプ

11・・パイプ

12・・濾液槽

13・・脱硫装置

14・・固液分離機

15・・パイプ

16・・発電機

17・・醤油粕収納ホッパー

18・・定量排出機

19・・移送機(スクリューフィーダー)

イ・・固形物はコンポストとして利用

ロ・・濾液は水処理装置で処理

Claims (6)

- 醤油粕を消化液、その濾液、又はそれらの活性汚泥含有水性液で、希釈しスラリー化する手段、該スラリーを脱塩処理することなく空気遮断した状態でメタン発酵処理する手段及び気相部から発酵ガスを取出す手段とを備えてなる醤油粕のメタン発酵処理装置。

- 醤油粕を消化液、その濾液、又はそれらの活性汚泥含有水性液で、希釈しスラリー化する手段、該スラリーを脱塩処理することなく密閉式のタンクに移送する手段、該スラリーを空気遮断した状態で攪拌しつつ所定の温度に加温しメタン発酵処理する手段、発酵処理物を抜取る手段及び気相部から発酵ガスを取出す手段とを備えてなる醤油粕のメタン発酵処理装置。

- 醤油粕を消化液、その濾液、又はそれらの活性汚泥含有水性液で、希釈しスラリー化する手段、該スラリーを脱塩処理することなく密閉式のタンクに移送する手段、該スラリーを空気遮断した状態で攪拌しつつ所定の温度に加温しメタン発酵処理する手段、発酵処理物を抜取る手段、該発酵処理物を固液分離する手段、気相部から発酵ガスを取出す手段及び該発酵ガスから不純ガスを分離する手段とを備えてなる醤油粕のメタン発酵処理装置。

- 密閉式のタンクを下部の発酵槽1と上部のガスホルダー室2とで構成し、該発酵槽1外周側壁に発酵槽内液温を所定の品温に加熱する加熱部3を設け、また該発酵槽内に攪拌装置4を設けたメタン発酵槽本体5と、消化液、その濾液、又はそれらの活性汚泥含有水性液及び醤油粕の受入槽6と、メタン発酵終了後の消化液収納槽7と、ガスホルダー室2からガスを取出すガス排出管8とからなり、上記受入槽6内と発酵槽1内とを途中にポンプ9を介してパイプ10で気密的に連通し、また消化液収納槽7と発酵槽1内とをパイプ11で連通したことを特徴とする醤油粕のメタン発酵処理装置。

- 密閉式のタンクを下部の発酵槽1と上部のガスホルダー室2とで構成し、該発酵槽1外周側壁に発酵槽内液温を所定の品温に加熱する手段3を設け、また該発酵槽内に攪拌装置4を設けたメタン発酵槽本体5と、消化液、その濾液、又はそれらの活性汚泥含有水性液及び醤油粕の受入槽6と、メタン発酵終了後の消化液収納槽7と、濾液槽12と、脱硫装置13と、ガスホルダー室2からガスを取出すガス排出管8とからなり、上記受入槽6内と発酵槽1内とを途中にポンプ9を介してパイプ10で気密的に連通し、また消化液収納槽7と発酵槽1内とをパイプ11で連通し、脱硫装置13とガスホルダー室2とをガス排出管8で気密的に連通し、また消化液収納槽7と濾液槽12とを途中に固液分離機14を介してパイプ15で連通したことを特徴とする醤油粕のメタン発酵処理装置。

- 受入槽6は、消化液、その濾液、又はそれらの活性汚泥含有水性液の投入口および醤油粕原料投入口がそれぞれ受入槽6内に臨んで開口し、また受入槽6内に攪拌手段が設けられていることを特徴とする請求項4または5に記載の醤油粕の処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004154741A JP4265780B2 (ja) | 2003-05-26 | 2004-05-25 | 醤油粕のメタン発酵処理装置 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003147275 | 2003-05-26 | ||

| JP2004154741A JP4265780B2 (ja) | 2003-05-26 | 2004-05-25 | 醤油粕のメタン発酵処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005007390A JP2005007390A (ja) | 2005-01-13 |

| JP4265780B2 true JP4265780B2 (ja) | 2009-05-20 |

Family

ID=34106615

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004154741A Expired - Fee Related JP4265780B2 (ja) | 2003-05-26 | 2004-05-25 | 醤油粕のメタン発酵処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4265780B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5484606B2 (ja) * | 2013-01-21 | 2014-05-07 | 三井造船環境エンジニアリング株式会社 | バイオガス生成システム |

| CN106906128A (zh) * | 2017-05-08 | 2017-06-30 | 西南交通大学 | 一种应用气液联合搅拌的两相厌氧发酵系统 |

| CN111139167A (zh) * | 2019-12-26 | 2020-05-12 | 宣城市水阳三宝食品有限公司 | 一种腌制品发酵装置 |

-

2004

- 2004-05-25 JP JP2004154741A patent/JP4265780B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005007390A (ja) | 2005-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6299774B1 (en) | Anaerobic digester system | |

| CN102227383B (zh) | 用于厌氧消化和产物收集的系统和方法 | |

| US6569332B2 (en) | Integrated anaerobic digester system | |

| US9284203B2 (en) | Syngas biomethanation process and anaerobic digestion system | |

| Sagagi et al. | Studies on biogas production from fruits and vegetable waste | |

| KR101616323B1 (ko) | 가축분뇨 및 음식물의 바이오메스를 통한 전기, 액비 및 퇴비의 제조시스템 | |

| Saidu et al. | Biological pre-treated oil palm mesocarp fibre with cattle manure for biogas production by anaerobic digestion during acclimatization phase | |

| KR100972178B1 (ko) | 유기성 폐기물의 혐기성 소화장치 및 방법 | |

| CN105601070A (zh) | 有机废物厌氧消化-微生物电解耦合反应系统及其方法 | |

| Omar et al. | Anaerobic treatment of cattle manure for biogas production | |

| WO2024237005A1 (ja) | メタン発酵装置、及びメタン発酵方法 | |

| CA2911654A1 (en) | Process and device for treating a biomass mixed with water in order to produce drinking water, biogas and combustible solids | |

| JP2004237246A (ja) | メタン発酵処理装置及びメタン発酵処理方法 | |

| JP4338030B2 (ja) | 醤油粕の嫌気的処理法 | |

| JP4265780B2 (ja) | 醤油粕のメタン発酵処理装置 | |

| CN101368190B (zh) | 氢氧化钠湿式固态常温处理提高玉米秸生物气产量的方法 | |

| JP3873114B2 (ja) | 有機性固形廃棄物の処理方法 | |

| Nalinga et al. | Experimental investigation on biogas production from anaerobic co-digestion of water hyacinth and fish waste | |

| CA2138091C (en) | Anaerobic treatment of waste at ambient temperatures | |

| RU2499954C1 (ru) | Способ получения тепловой и электрической энергии из возобновляемых источников | |

| JP2006255538A (ja) | 食品廃棄物の処理方法およびその装置 | |

| WO2010001024A2 (fr) | Procédé de méthanisation à partir de biomasse végétale | |

| JP3800990B2 (ja) | 有機性汚泥の嫌気性消化法とその装置 | |

| JP2006281035A (ja) | 有機性廃棄物の処理装置及び処理方法 | |

| TWI836736B (zh) | 含氮有機廢水處理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061225 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090204 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090210 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090210 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120227 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120227 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130227 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140227 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |