JP4238626B2 - 接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 - Google Patents

接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 Download PDFInfo

- Publication number

- JP4238626B2 JP4238626B2 JP2003130197A JP2003130197A JP4238626B2 JP 4238626 B2 JP4238626 B2 JP 4238626B2 JP 2003130197 A JP2003130197 A JP 2003130197A JP 2003130197 A JP2003130197 A JP 2003130197A JP 4238626 B2 JP4238626 B2 JP 4238626B2

- Authority

- JP

- Japan

- Prior art keywords

- adhesive

- tape

- adhesive tape

- reel

- connection part

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Storage Of Web-Like Or Filamentary Materials (AREA)

- Replacement Of Web Rolls (AREA)

- Controlling Rewinding, Feeding, Winding, Or Abnormalities Of Webs (AREA)

- Adhesives Or Adhesive Processes (AREA)

Description

【発明の属する技術分野】

本発明は、電子部品と回路基板、又は回路基板同士を接着固定すると共に、両者の電極同士を電気的に接続する接着剤テープに関する。また、また、リードフレームの固定やリードフレームのダイ、半導体素子搭載用支持基板に半導体素子(チップ)を接着・固定する半導体装置において使用される接着剤テープに関し、特にリール状に巻かれた接着剤テープリール、接着装置、接着剤テープの接続方法、及びその接続方法により製造される接着剤テープ接続体に関する。

【0002】

【従来の技術】

一般に、液晶パネル、PDP(プラズマディスプレイパネル)、EL(蛍光ディスプレイ)パネル、ペアチップ実装などの電子部品と回路基板、回路基板同士を接着固定し、両者の電極同士を電気的に接続する方法として、接着剤テープが用いられている。また、接着剤テープは、リードフレームのリード固定テープ、LOCテープ、ダイボンドテープ、マイクロBGA・CSP等の接着フィルム等に用いられ、半導体装置全体の生産性、信頼性を向上させるために使用される。

特許文献1には、基材に接着剤が塗布された接着剤テープをリール状に巻き取ったものが開示されている。

この種の従来の電極接続用接着剤テープは、幅が1〜3mm程度であり、リールに巻き取るテープの長さは50m程度である。

接着剤テープを接着装置に装着する場合、接着剤テープをリールに巻いた接着剤テープリールを接着装置に取り付け、接着剤テープの始端部を引き出して、巻取りリールに取り付ける。そして、接着剤テープリールから巻き出された接着剤テープの基材側から加熱加圧ヘッドで接着剤を回路基板等に圧着し、残った基材を巻取りリールに巻き取っている。

そして、一方の接着剤テープリールの接着剤テープが終了すると、終了したリールと、基材を巻き取った巻取りリールを外し、新たな巻取りリールと新たな接着剤テープリールを接着装置に装着し、接着剤テープの始端を巻取りリールに取り付けている。

【0003】

【特許文献1】

特開2001−284005号公報

【0004】

【発明が解決しようとする課題】

しかし、近年のPDP等におけるパネル画面の大型化にともない回路基板の接着面積が増大し、一度に使用する接着剤の使用量が増加してきた。また、接着剤の用途も拡大したため、接着剤の使用量が増加してきた。このため、電子機器の製造工場では、接着剤テープリールの交換頻度が多くなり、接着剤テープリールの交換に手間がかかるため電子機器の生産効率の向上が図れないという問題がある。

かかる問題に対して、リールに巻き取る接着剤テープの巻き数を多くすることで、1リール当りの接着剤量を増やし、リールの交換頻度を低減することが考えられるが、接着剤テープのテープ幅が1〜3mmと狭いため、巻き数を多くすると巻き崩れが生じるおそれがある。また、巻き数を多くするとテープ状に巻いた接着剤テープに作用する圧力が高くなり接着剤がテープの両幅から染み出してブロッキングの原因になるおそれがある。

更に、接着剤テープの巻き数を増やすと、リールの径寸法も大きくなり、既存の接着装置に装着し難く、既存の接着装置が使用できなくなるおそれがある。

そこで、本発明は、接着剤テープリールの交換が簡単にでき、電子機器の生産効率の向上を図ることができる接着剤テープリール、接着装置、接続方法、及びその接続方法により製造される接着剤テープ接続体の提供を目的とする。

【0005】

【課題を解決するための手段】

前記課題を解決するために、請求項1に記載された発明は、一方の接着剤テープの終端部と他方の接着剤テープの始端部とを係止具を用いて接続した接着剤テープリールであって、接続部分は接着剤テープで係止具を覆っていることを特徴とする。

この請求項1に記載の発明では、巻き出しの終了した接着剤テープの終端部と新たに装着する接着剤テープの始端部とを係止具を用いて接続し、接着剤テープリールの交換を行うので、接着装置への新たな接着剤テープリールの装着が簡単にできる。また、新たな接着剤テープリールの交換毎に巻取りテープの交換や新規接着剤テープの始端を巻取りリールに取り付ける作業、所定の経路にガイドピン等の設定作業が必要ないので、新しい接着剤テープリールの交換時間が少なくて済み、電子機器の生産効率が高まる。

接着剤テープを順次使用できるので、1つの接着剤テープリールあたりの接着剤テープの巻き数を増やすことなく、1回の交換作業で使用可能な接着剤量を大幅に増やすことができる。また、接着剤テープの巻き数を増やすことがないから、巻き崩れを防止できるとともに、接着剤がテープの幅方向に染み出して巻いた接着剤テープ同士が接着するいわゆるブロッキングを防止でき、さらに基材が長くなることで生じ易い基材の伸び等の弊害を防止できる。

また、一方の接着剤テープの終端部と他方の接着剤テープの始端部との接続部分は、係止具を接着剤テープで覆っているので、外観が良いとともに、接続部分の係止具が接着剤テープに接触して、接着剤テープが損傷することを防止できたり、接着装置の加熱加圧ヘッド、支持台等の構成部品を係止具で損傷させることがない。

尚、係止具を接着剤テープで覆う方法としては、一方の接着剤テープの終端部及び他方の接着剤テープの始端部を係止具で接続した後、接続部分をテープの長手方向に180度折り返すことで、係止具を接着剤テープで覆うことが好ましい。

また、接続部分を他の接着剤テープで巻いて係止具を覆うようにしても良い。

【0006】

請求項2に記載された発明は、請求項1に記載の接着剤テープリールと、接着剤テープの巻取りリールと、接着剤テープリールと巻取りリールとの間に設けられ、且つ、加熱加圧ヘッドで接着剤テープの接着剤を電子機器の回路基板に圧着する圧着部と、テープの接続部分を検知する接続部検知手段とを備えた接着装置であって、接続部検知手段がテープの接続部分を検知した場合には、接続部分が圧着部を通過するまで一方の接着剤テープを巻取りリールに巻き取ることを特徴とする。

この請求項2に記載の発明によれば、接続部分を接続部検知手段が検知すると、接続部分が圧着部を通過するまで、一方の接着剤テープを巻取りリールに巻き取るので、接続部分が圧着部にきて、圧着動作が行われるという不具合を防止できる。また、接続部分が圧着部を通過するまで、一方の接着剤テープを自動的に巻取りリールに巻き取るので、巻取りの手間を省くことができる。

【0007】

請求項3に記載された発明は、請求項2に記載の発明において、接続部検知手段は、CCDカメラ、厚み検知センサ、透過率検知センサの何れかであることを特徴とする。

この請求項3に記載の発明によれば、請求項2に記載の発明と同様の作用効果を奏するとともに、簡単な構成で接続部分の検知ができ、しかも、これらの手段を用いることで検知精度を高めることができる。

例えば、接続部検知手段としてCCDカメラを用いた場合には、接続部分の表面をモニタ画面に取り込み、画素の濃淡を比較することで、接続部分を検知している。また、厚み検知センサを用いた場合には、接続部分の厚みが接着剤テープの厚みより大きいので、厚みの変化を比較することで、接続部分を検知している。さらに、透過率センサを用いた場合には、接続部分は厚みが厚くなり、また係止具があるので透過率が低くなり、透過率の値を比較することで、接続部分を検知する。

【0008】

請求項4に記載された接着剤テープの接続方法は、一方の接着剤テープの終端部と他方の接着剤テープの始端部とを係止具を用いて接続し、接続部分は接着剤テープで係止具を覆うことを特徴とする。

この請求項4に記載の発明では、巻き出しの終了した接着剤テープの終端部と新たに装着する接着剤テープの始端部とを係止具を用いて接続し、接着剤テープリールの交換を行うので、接着装置への新たな接着剤テープリールの装着が簡単にできる。また、新たな接着剤テープリールの交換毎に巻取りテープの交換や新規接着剤テープの始端を巻取りリールに取り付ける作業、所定の経路にガイドピン等の設定作業が必要ないので、新しい接着剤テープリールの交換時間が少なくて済み、電子機器の生産効率が高まる。

接着剤テープを順次使用できるので、1つの接着剤テープリールあたりの接着剤テープの巻き数を増やすことなく、1回の交換作業で使用可能な接着剤量を大幅に増やすことができる。また、接着剤テープの巻き数を増やすことがないから、巻き崩れを防止できるとともに、接着剤がテープの幅方向に染み出して巻いた接着剤テープ同士が接着するいわゆるブロッキングを防止でき、さらに基材が長くなることで生じ易い基材の伸び等の弊害を防止できる。

また、一方の接着剤テープの終端部と他方の接着剤テープの始端部との接続部分は、係止具を接着剤テープで覆っているので、外観が良いとともに、接続部分の係止具が接着剤テープに接触して、接着剤テープが損傷することを防止できたり、接着装置の加熱加圧ヘッド、支持台等の構成部品を係止具で損傷させることがない。

尚、係止具を接着剤テープで覆う方法としては、一方の接着剤テープの終端部及び他方の接着剤テープの始端部を係止具で接続した後、接続部分をテープの長手方向に180度折り返すことで、係止具を接着剤テープで覆うことが好ましい。

また、接続部分を他の接着剤テープで巻いて係止具を覆うようにしても良い。

請求項5に記載された接着剤テープ接続体は、一方の接着剤テープの終端部と他方の接着剤テープの始端部とを、係止具を用いて接続する接続部分を有する接着剤テープ接続体であって、上記接続部分は、接着剤テープにより係止具が覆われていることを特徴とする。

【0009】

【発明の実施の形態】

以下に添付図面を参照しながら本発明の実施の形態について説明するが、まず図1〜図5を参照して本発明の第1実施の形態について説明する。図1は第1実施の形態にかかる接着剤テープリールを示す図であり、(a)は接着剤テープリールを示す斜視図であり、(b)は(a)における正面図であり、(c)は(a)における接続部分の断面図であり、図2は接着装置における接着剤の圧着工程を示す概略図であり、図3は回路基板同士の接着を示す断面図であり、図4はPDPにおける接着剤の使用状態を示す斜視図であり、図5は接着剤テープの製造方法を示す工程図である。

【0010】

本実施の形態にかかる接着剤テープリールAは、複数の接着剤テープ1の巻き部(以下、巻き部)2、2aを備えており、巻き部2、2aには接着剤テープ1が巻かれたリール3、3aを備えている。各リール3、3aには巻き芯5と接着剤テープ1の両幅側に配置した側板7とが設けられている。図2に示すように、接着剤テープ1は、基材9と、基材9の一側面に塗布された接着剤11とから構成されている。

複数の巻き部2、2aのうち、一方の巻き部2に巻かれた接着剤テープ(以下、一方の接着剤テープ)1の終端部30と他方の巻き部2aに巻かれた接着剤テープ(以下、他方の接着剤テープ)1の始端部32とを、係止具43を用いて接続している。係止具43は、例えば断面略コ字状の係止ピンであり、一方の接着剤テープ1の終端部30と他方の接着剤テープ1の始端部32とを重ね合せ、この重ね合せ部分に係止ピンを挿入して両者を接続している。

さらに、本実施の形態では、接続部分41は図1(c)に示すように、終端部30と始端部32とを、係止具43で接続した後、接続部分41をテープの長手方向に180度折り返すことで、係止具43を接着剤テープ1で覆っている。

【0011】

基材9は、強度及び異方導電材を構成する接着剤の剥離性の面からOPP(延伸ポリプロピレン)、ポリテトラフルオロエチレン、シリコン処理したPET(ポリエチレンテレフタレート)などを用いるが、これらに制限するものではない。

接着剤11は、熱可塑性樹脂、熱硬化性樹脂、または熱可塑性樹脂と熱硬化性樹脂の混合系が用いられている。かかる樹脂の代表的なものには熱可塑性樹脂系としてスチレン樹脂系、ポリエステル樹脂系があり、また熱硬化性樹脂系としてはエポキシ樹脂系、アクリル樹脂系、シリコン樹脂系が用いられる。

接着剤11には、導電粒子13が分散されていても良い。導電粒子13としては、Au,Ag,Pt,Ni,Cu,W,Sb、Sn,はんだなどの金属粒子やカーボン、黒鉛などがあり、これら及び/または非導電性のガラス、セラミックス、プラスチック等の高分子核材等に、前記した導電層を被覆等により形成したものでもよい。さらに前記したような導電粒子を絶縁層で被覆してなる絶縁被覆粒子や、導電粒子と絶縁粒子の併用等も適用可能である。はんだ等の熱溶融金属や、プラスチック等の高分子核材に導電層を形成したものは、加熱加圧もしくは加圧により変形性を有し、接続後の電極間の距離が減少し、接続時に回路との接触面積が増加し信頼性が向上するので好ましい。特に高分子類を核とした場合、はんだのように融点を示さないので軟化の状態を接続温度で広く制御でき、電極の厚みや平坦性のばらつきに対応し易い接続部材が得られるのでより好ましい。

【0012】

次に、本実施の形態にかかる接着剤テープリールの使用方法について説明する。図2に示すように、接着装置15に接着剤テープリールAと、巻取りリール17とを装着し、一方の接着剤テープ1の始端部32をガイドピン22に掛けて巻取りリール17に取り付け、接着剤テープ1を繰り出す(図2中矢印E)。そして、回路基板21上に接着剤テープ1を配置して、両リール3、17間に配置された加熱加圧ヘッド19で接着剤テープ1を基材9側から圧接し、接着剤11を回路基板21に圧着する。その後、基材9を巻取りリール17に巻き取る。

次に、図3に示すように、回路基板21に圧着された接着剤11に配線回路(又は電子部品)23を配置して、クッション材としてポリテトラフルオロエチレン材24を介して加熱加圧ヘッド19により配線回路23を回路基板21に加熱加圧する。これにより回路基板21の電極21aと配線回路23との電極23aを接続する。

図4に本実施の形態による接着剤テープ1を用いたPDP26の接続部分を示すように、接着剤11はPDP26の周囲全体に亘り圧着しており、一度に用いる接着剤11の使用量が従来に比較して格段に多くなることが明らかである。したがって、接着剤テープ1の使用量も多くなり、リール3、3aに巻いた接着剤テープ1は比較的短時間で巻取りリール17に巻き取られる。

【0013】

本実施の形態では、一方の接着剤テープ1の巻き出しが終了したところで、接続部分41を切欠け42から外し、続いて他方の接着剤テープ1の繰り出しを行う(図1b)。本実施の形態では、一方の接着剤テープ1の終端部30と他方の接着剤テープ1の始端部32とが係止具43で接続されているので、一方の接着剤テープ1の巻き出しが終了すると、続けて他方の接着剤テープ1の繰り出しを開始することができる。従って、一方の接着剤テープ1の巻き出しが終了した後、新たな接着剤テープ1を巻取りリール17に取り付ける作業が不要となり、電子機器の生産効率が高まる。また、接続部分41は、係止具43を接着剤テープ1で覆っているので、外観が良いとともに、接続部分41の係止具43が接着剤テープ1に接触して、接着剤テープ1が損傷することを防止できる。

また、接着装置15は、図2に示すように、接続部検知センサ47として厚み検知センサーを備えており、接続部分41を光学的に検知して、接続部分41が加熱加圧ヘッド19の部分をスキップするようにしている。一方の接着剤テープ1と他方の接着剤テープ1との接続部分41は、図1(c)に示すように、接着剤テープ1の厚みに比べて大きくなっており、厚みの違いを検知することで、接続部分41を認識する。厚み検知センサ47は、接着剤テープ1の厚みを常時検知しており、その検知信号を制御装置51に送信している。

検知信号を受けた制御装置51は、接着装置15の両リール3、17を駆動するモータへの制御信号を出力し、モータドライバを介してモータに対する駆動パルスの出力を開始する。そして、モータドライバから印加されるパルス数に応じてモータが回転し、両リール3、17を通常の速度より速い速度で回転させながら、接続部分41の搬送方向の長さに応じた所定の距離だけ接着剤テープ1を巻き出し方向に移動させる。

これにより、他方の接着剤テープ1が加熱加圧ヘッド19の位置まで搬送されるので、一方及び他方の接着剤テープ1の接続部分41が加熱加圧ヘッド19の位置にきて、圧着動作が行われるという不具合を防止できる。また、接続部分41が加熱加圧ヘッド19を通過するまで、一方の接着剤テープ1を自動的に巻取りリール17に巻き取るので、巻取りの手間を省くことができる。

尚、厚み検知センサ47により、接続部分41の先端部41a及び後端部41bを認識し、接続部分41のみをスキップできるようにすれば、接着剤テープ1を有効に利用することができる。

尚、巻取りリール17では基材9だけを巻き取っているので、接着剤テープリールの数本分を巻き取ることができるので、巻取りリール17の交換回数を少なくすることができ、作業効率が良い。

【0014】

ここで、図5を参照して本実施の形態にかかる接着剤テープ1の製造方法について説明する。

巻出機25から巻きだされた基材(セパレータ)にコーター27により、樹脂と導電粒子13が混合された接着剤を塗布し、乾燥炉29で乾燥した後、巻取機31で原反を巻き取る。巻き取られた接着剤テープの原反は、スリッタ33により所定幅に切断されて巻き芯に巻き取れられた後、巻き芯に側板7,7が両側から装着されて、除湿材とともに梱包され、好ましくは、低温(−5℃〜−10℃)に管理されて出荷される。

【0015】

次に、本発明の他の実施の形態について説明するが、以下に説明する実施の形態では上述した実施の形態と同一の部分には同一の符合を付することによりその部分の詳細な説明を省略し、以下では上述した実施の形態と異なる点を主に説明する。

図6に示す第2実施の形態では、複数の巻き部2、2aを備えた接着剤テープリールAを用いずに、1つの巻き部を備えた接着剤テープリール2cを使用している。この場合、接着剤テープ1が巻取りリール17に巻き取られて、一方の接着剤テープ1にエンドマーク28が露出したところで、一方の接着剤テープリール2bを新たな接着剤テープリール2cと交換するため、一方の接着剤テープ1の終端部30と、他方の接着剤テープ1の始端部32とを接続している。

この場合においても、接続部分41を接続部検知手段として厚み検出センサ47で検知することで、接続部分41が加熱加圧ヘッド19の部分をスキップするようにしている。

本発明は、上述した実施の形態に限らず、本発明の要旨を逸脱しない範囲で種々変形可能である。

例えば、上述した第1及び第2実施の形態において、接着剤テープ1同士を接続する係止具43は、係止ピンに限らず、両者の重ね合せ部分を横断面略コ字状の弾性変形可能なクリップで挟んで固定するものや、両者の重ね合せ部分を横断面略コ字状の金属片で挟み、重ね合せ部分の両面側から挟持片を押しつぶして両者を接続する方法であっても良い。

第1及び第2実施の形態において、厚み検知センサ47を用いて、接続部分41の厚みを検知することで、接続部分41を認識するようにしたが、これに限らず、透過率検知センサを用いて接続部分41を認識するものや、CCDカメラを用いて、接続部分の表面をモニタ画面に取り込み、画素の濃淡を比較することで、接続部分を検知しても良い。

【0016】

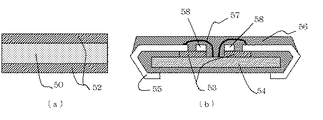

図7、8には、リードフレームの固定、半導体素子搭載用支持基板あるいはリードフレームのダイと半導体素子を接続する接着剤テープのうち、リードフレームの固定と半導体素子をリードフレームに接着・固定するLOC(Leadon Chip)構造の1例を示す。

厚さ50μmの表面処理を施したポリイミドフィルム等の支持フィルム50の両面に、厚さ25μmのポリアミドイミド系接着剤層等の接着剤層52が両面についた図7(a)の構成の接着剤テープを用い、図7(b)に示したLOC構造の半導体装置が得られる。図7(a)に示す接着剤テープを図8に示す接着装置の打ち抜き金型59(雄型(凸部)67、雌型(凹部)68)を用いて短冊状に打ち抜き、例えば、厚さ0.2mmの鉄−ニッケル合金製のリードフレームの上に0.2mm間隔、0.2mm幅のインナーリードが当たるように乗せて400℃で3MPaの圧力で3秒間加圧して圧着し、半導体用接着フィルム付きリードフレームを作製する。次いで、別工程で、この半導体用接着フィルム付きリードフレームの接着剤層面に半導体素子を350℃の温度で3MPaの圧力で3秒間加圧して圧着し、その後、リードフレームと半導体素子を金線でワイヤボンドしてエポキシ樹脂成形材料等の封止材を用いてトランスファ成形により封止し、図7(b)に示すような半導体装置を得る。図7(a)、(b)において、53は接着剤テープから打ち抜かれた半導体用接着フィルム、54は半導体素子、55はリードフレーム、56は封止材、57はボンディングワイヤ、58はバスバーである。図8(a)、(b)、(c)は接着装置であり、(a)、(b)において、59は打ち抜き金型、60はリードフレーム搬送部、61は接着剤テープ打ち抜き、貼り付け部、62はヒーター部、63は接着剤テープリール(接着剤テープ巻き出し部)、64は接着剤テープ(半導体用接着フィルム)、65は接着剤テープ巻き出しローラーである。また図8(c)において、66は接着剤テープ(半導体用接着フィルム)、67は雄型(凸部)、68は雌型(凹部)、69はフィルム押さえ板である。接着剤テープ64は、接着剤テープリール(接着剤テープ巻き出し部)63から、連続して巻き出され接着剤テープ打ち抜き、貼り付け部61で短冊状に打ち抜かれ、リードフレームのリード部分に接着され、半導体用接着フィルム付きリードフレームとしてリードフレーム搬送部から搬送される。打ち抜かれた接着剤テープは接着剤テープ巻き出しローラー65から搬出される。

上記と同様に、接着剤テープを用いて半導体素子搭載用支持基板に半導体素子を接続する。また、同様にリードフレームのダイと半導体素子を接続・接着する。接着剤テープは、単に接着・固定する場合と電極同士を接触により、あるいは導電性粒子を介して電気的に接続する接着剤が目的に応じて使用され、支持フィルムを用いる場合と、単に接着剤のみからなる場合がある。

【0017】

【発明の効果】

請求項1に記載の発明によれば、一方の接着剤テープの終端部と他方の接着剤テープの始端部との接続部分は、係止具を接着剤テープで覆っているので、外観が良いとともに、接続部分の係止具が接着剤テープに接触して接着剤テープを損傷したり接着装置を損傷することを防止できる。

請求項2に記載の発明によれば、接続部分を接続部検知手段が検知すると、接続部分が圧着部を通過するまで、一方の接着剤テープを巻取りリールに巻き取るので、接続部分が圧着部にきて、圧着動作が行われるという不具合を防止できる。また、接続部分が圧着部を通過するまで、一方の接着剤テープを自動的に巻取りリールに巻き取るので、巻取りの手間を省くことができる。

請求項3に記載の発明によれば、請求項2に記載の発明と同様の作用効果を奏するとともに、簡単な構成で接続部分の検知ができ、しかも、これらの手段を用いることで検知精度を高めることができる。

【図面の簡単な説明】

【図1】 第1実施の形態にかかる接着剤テープリールを示す図であり、(a)は接着剤テープリールを示す斜視図であり、(b)は(a)における正面図であり、(c)は(a)における接続部分の断面図である。

【図2】 接着装置における接着剤の圧着工程を示す概略図である。

【図3】 回路基板と配線回路(電子部品)との接着を示す断面図である。

【図4】 PDPにおける接着剤の使用状態を示す斜視図である。

【図5】 接着剤テープの製造方法を示す工程図である。

【図6】 本発明の第2実施の形態における、接着剤テープリールを示す斜視図である。

【図7】 本発明の接着剤テープリールの接着剤テープをLOC構造の半導体装置に用いる場合の、(a)接着剤テープの断面図と(b)LOC構造の半導体装置の断面図である。

【図8】 本発明の接着剤テープリールを用いた接着装置の概略図であり、(a)は正面図、(b)は側面図であり、(c)は(b)における接着剤テープ打ち抜き、貼り付け部9の要部拡大図である。

【符号の説明】

A、2b、2c.接着剤テープリール、 1.接着剤テープ、

2、2a.巻き部、 3、3a.リール、5.巻き芯、 7.側板、

9.基材、 11.接着剤、13.導電粒子、 15.接着装置、

17.巻取りリール、 19.加熱加圧ヘッド、 21.回路基板、

22.ガイドピン、 23.配線回路(電子部品)、25.巻出機、

26.PDP、 27.コーター、28.エンドマーク、 29.乾燥炉、

30.終端部、 31.巻取機、32.始端部、 33.スリッタ、

41.接続部分、 42.切欠け、43.係止具、

47.接続部検知手段(厚み検知センサ)、50.支持フィルム

51.制御装置、52.接着剤層、

53.半導体用接着フィルム(接着剤テープ)、

54.半導体素子、 55.リードフレーム、56.封止材、

57.ボンデリングワイヤ、 58.バスバー、 59.打ち抜き金型、

60.リードフレーム搬送部、 61.接着剤テープ打ち抜き、貼り付け部、

62.ヒーター部、 63.接着剤テープリール(接着剤テープ巻き出し部)、

64.接着剤テープ、 65.接着剤テープ巻き出しローラー、

66.接着剤テープ、 67.雄型(凸部)、 68.雌部(凹部)、

69.フィルム押さえ板。

Claims (5)

- 一方の接着剤テープの終端部と他方の接着剤テープの始端部とを係止具を用いて接続した接着剤テープリールであって、接続部分は接着剤テープで係止具を覆っていることを特徴とする接着剤テープリール。

- 請求項1に記載の接着剤テープリールと、接着剤テープの巻取りリールと、接着剤テープリールと巻取りリールとの間に設けられ、且つ、加熱加圧ヘッドで接着剤テープの接着剤を回路基板に圧着する圧着部と、テープの接続部分を検知する接続部検知手段とを備えた接着装置であって、接続部検知手段がテープの接続部分を検知した場合には、接続部分が圧着部を通過するまで一方の接着剤テープを巻取りリールに巻き取ることを特徴とする接着装置。

- 接続部検知手段は、CCDカメラ、厚み検知センサ、透過率検知センサの何れかであることを特徴とする請求項2に記載の接着装置。

- 一方の接着剤テープの終端部と他方の接着剤テープの始端部とを係止具を用いて接続し、接続部分は接着剤テープで係止具を覆うことを特徴とする接着剤テープの接続方法。

- 一方の接着剤テープの終端部と他方の接着剤テープの始端部とを、係止具を用いて接続する接続部分を有する接着剤テープ接続体であって、

前記接続部分は、接着剤テープにより係止具が覆われていることを特徴とする接着剤テープ接続体。

Priority Applications (18)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003130197A JP4238626B2 (ja) | 2003-05-08 | 2003-05-08 | 接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 |

| TW096139425A TW200823137A (en) | 2002-07-30 | 2003-07-30 | Joining structure and adhesive material reel |

| KR1020087005685A KR100981478B1 (ko) | 2002-07-30 | 2003-07-30 | 접속구조 |

| KR1020107007008A KR20100041890A (ko) | 2002-07-30 | 2003-07-30 | 접착제 테이프 |

| KR1020067012929A KR100700438B1 (ko) | 2002-07-30 | 2003-07-30 | 이방도전재 테이프 |

| KR1020107001127A KR100953011B1 (ko) | 2002-07-30 | 2003-07-30 | 접착제 테이프의 제조방법 |

| KR1020087012294A KR20080064886A (ko) | 2002-07-30 | 2003-07-30 | 접착제 테이프 |

| KR1020097017836A KR100970800B1 (ko) | 2002-07-30 | 2003-07-30 | 접착제 테이프 및 그 제조방법 |

| KR1020087019045A KR20080075565A (ko) | 2002-07-30 | 2003-07-30 | 접착재 릴 |

| TW092120892A TW200409405A (en) | 2002-07-30 | 2003-07-30 | Adhesive material tape, method of connecting, producing, and press-connecting the tape, adhesive material reel, adhering device, adhesive agent-tape cassette, method of press-conducting adhesive agent using same, and anisotropic electroconductive tape |

| TW097143991A TW200913829A (en) | 2002-07-30 | 2003-07-30 | Adhesive material reel |

| TW097143987A TW200913827A (en) | 2002-07-30 | 2003-07-30 | Adhesive material reel |

| KR1020067012942A KR100690379B1 (ko) | 2002-07-30 | 2003-07-30 | 접착재 테이프, 접착재 릴, 접착장치 및 접착재 테이프카세트 |

| CN201410378540.3A CN104152075B (zh) | 2002-07-30 | 2003-07-30 | 粘接材料带及其压接方法 |

| TW097143988A TW200913828A (en) | 2002-07-30 | 2003-07-30 | Adhesive material reel |

| KR1020077011959A KR20070063606A (ko) | 2002-07-30 | 2003-07-30 | 접착재 테이프 및 그 제조방법 |

| PCT/JP2003/009694 WO2004011356A1 (ja) | 2002-07-30 | 2003-07-30 | 接着材テープ、その接続方法、製造方法、圧着方法、接着材テープリール、接着装置、接着剤テープカセット、これを用いた接着剤の圧着方法並びに異方導電材テープ |

| CNB038180847A CN100548840C (zh) | 2002-07-30 | 2003-07-30 | 粘接材料带连接体及粘接材料带的连接方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003130197A JP4238626B2 (ja) | 2003-05-08 | 2003-05-08 | 接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004331330A JP2004331330A (ja) | 2004-11-25 |

| JP2004331330A5 JP2004331330A5 (ja) | 2007-11-29 |

| JP4238626B2 true JP4238626B2 (ja) | 2009-03-18 |

Family

ID=33505794

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003130197A Expired - Fee Related JP4238626B2 (ja) | 2002-07-30 | 2003-05-08 | 接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4238626B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5008964B2 (ja) * | 2006-12-21 | 2012-08-22 | 芝浦メカトロニクス株式会社 | Acfテープ接合装置、acfテープ貼着装置、およびacfテープ接合方法 |

-

2003

- 2003-05-08 JP JP2003130197A patent/JP4238626B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004331330A (ja) | 2004-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102037615B (zh) | 粘接材料卷轴 | |

| JP4434281B2 (ja) | 接着剤テープの接続方法及び接着剤テープ接続体 | |

| CN101683934B (zh) | 粘接剂带卷 | |

| KR100970800B1 (ko) | 접착제 테이프 및 그 제조방법 | |

| WO1999004432A1 (en) | Punched adhesive tape for semiconductor, method of manufacturing lead frame with the adhesive tape, lead frame with the adhesive tape, and semiconductor device comprising the lead frame | |

| JP4239585B2 (ja) | 接着剤テープの接続方法及び接着剤テープ接続体 | |

| JP4238626B2 (ja) | 接着剤テープリール、接着装置、接続方法及び接着剤テープ接続体 | |

| KR100838880B1 (ko) | 접착재 테이프, 그 접속방법, 제조방법, 압착방법 | |

| JP2004202738A5 (ja) | ||

| JP2004331330A5 (ja) | ||

| JP4477823B2 (ja) | 接着剤テープの接続方法及び接着剤テープ接続体 | |

| JP2004196540A (ja) | 接着材テープの接続方法 | |

| JP4333140B2 (ja) | 接着剤テープの製造方法 | |

| JP4654566B2 (ja) | 接着剤テープの接続方法及び接着剤テープ接続体 | |

| JP4608839B2 (ja) | 接着材テープリール及び接着装置 | |

| JP2007331949A (ja) | 接着材リール | |

| JP2004323621A (ja) | 接着材テープ | |

| JP4032961B2 (ja) | 接着材テープの接続方法 | |

| JP4349450B2 (ja) | 接着材テープの接続方法及び接着材テープ接続体 | |

| JP2004211017A (ja) | 接着剤テープ、接着剤テープの製造方法及び接着剤テープの圧着方法 | |

| JP2005330297A (ja) | 接着材テープの接着材形成方法 | |

| JP2004210523A (ja) | 接着剤テープカセット及び接着剤テープカセットを用いた接着剤の圧着方法 | |

| JP2004331833A (ja) | 接着材テープリール | |

| JP2009188414A (ja) | 接着剤テープの圧着方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060328 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20070712 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071015 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20081125 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20081208 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120109 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130109 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |