JP4128552B2 - 半導体装置の作製方法 - Google Patents

半導体装置の作製方法 Download PDFInfo

- Publication number

- JP4128552B2 JP4128552B2 JP2004222717A JP2004222717A JP4128552B2 JP 4128552 B2 JP4128552 B2 JP 4128552B2 JP 2004222717 A JP2004222717 A JP 2004222717A JP 2004222717 A JP2004222717 A JP 2004222717A JP 4128552 B2 JP4128552 B2 JP 4128552B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- silicon film

- atmosphere

- crystalline silicon

- hydrogen

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Formation Of Insulating Films (AREA)

- Thin Film Transistor (AREA)

- Recrystallisation Techniques (AREA)

Description

本発明は、ガラス等の絶縁基板上に形成された非晶質(アモルファス)珪素膜や結晶性シリコン膜に対し、レーザーアニールを施して、結晶化させる、あるいは結晶性を向上させる方法に関する。

本発明は、結晶性珪素膜を用いた薄膜トランジスタのしきい値制御に関する。

絶縁表面を有する基板上に設けられた非単結晶珪素膜を、水素雰囲気中でレーザーアニールする第1の工程と、

前記非単結晶珪素膜上に、ゲイト絶縁膜となる絶縁膜を形成する第2の工程とを有し、

前記第1の工程と前記第2の工程とが連続して行われることを特徴する半導体装置の作製方法である。

レーザー照射室、基板搬送室、処理室を有し、前記各室は気密性を有する連続処理装置を用い、

前記レーザー処理室において、絶縁表面を有する基板上に設けられた非単結晶珪素膜を、水素雰囲気中でレーザーアニールする工程と、

前記基板搬送室を介して前記基板を前記処理室に運ぶ工程と、

前記処理室において、前記非単結晶珪素膜上に、ゲイト絶縁膜となる絶縁膜を形成する工程とでなることを特徴とする半導体装置の作製方法である。

本発明は、非単結晶珪素膜にレーザーアニールを施して、結晶化また結晶性を向上させるに際し、非単結晶珪素膜を、水素を含有する雰囲気中に配置した状態で、レーザー照射を行うものである。

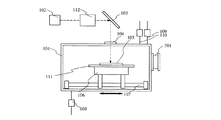

実施例1では、水素雰囲気中でのレーザーアニール工程の例を示す。

図2に、実施例の作製工程を示す。まず、基板201として、127mm角のコーニング1737上に、下地膜としての酸化珪素膜202が200nm、その上に、非晶質珪素膜が、50nm、共にプラズマCVD法にて、連続的に成膜される。

実施例2では、実施例1におけるレーザーアニール時の水素含有雰囲気を実施例1より低下させ、0.5%とし、他は同様として結晶性珪素膜を形成する。

この結晶性珪素膜を用いて作製されたTFTは、S値は実施例1のものとほとんど変わらない。また、従来の空気雰囲気でレーザーアニールされたものよりは、しきい値が正(+)側にシフトされているが、実施例1のTFTより少ないシフト量となる。すなわち、レーザーアニール時の雰囲気中の水素含有量により、しきい値のシフトの程度が制御できることがわかる。

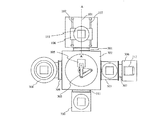

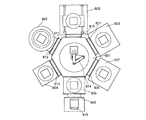

実施例3では、実施例4以降で使用する連続処理装置の例を示す。図8に実施例における連続処理装置の上面図を示す。図8の装置は、図3に示した装置に、プラズマ処理室を2つ加えた構成を有する。この装置を用いて、水素雰囲気中でのレーザーアニール工程に連続してゲイト絶縁膜を形成することができる。

実施例4では、結晶性珪素膜に対する水素雰囲気でのレーザーアニールとゲイト絶縁膜の形成を連続的に行う例を示す。

本実施例では、実施例4に示した薄膜トランジスタの作製工程において、ゲイト絶縁膜を、第1の絶縁膜として酸化珪素(SiO2 )、第2の絶縁膜として窒化珪素(SiN)を用いた例を示す。ゲイト絶縁膜の構成以外は、実施例4と同じである。以下に本実施例を図6、図8を用いて説明する。

実施例6では、第1の絶縁膜として結晶性珪素膜の上面を窒化して形成される窒化珪素膜を用いた例を示す。ゲイト絶縁膜の構成以外は、実施例4と同じである。

102 レーザー発振装置

103 ミラー

104 窓

105 被処理基板

106 台

107 移動機構

108 真空排気ポンプ

109、110 気体供給管

111 ステージ

112 光学系

201 基板

202 酸化珪素膜(下地膜)

203 結晶化珪素膜

205 島状領域

206 ゲイト絶縁膜

207 ゲイト電極

208 ソース

209 ドレイン

210 チャネル形成領域

211 層間絶縁膜

212 ソース電極・配線

213 ドレイン電極・配線

301 ゲイトバルブ

302 基板搬送室

303 アライメント室

305 ロボットアーム

306 ロード/アンロード室

307 ゲイトバルブ

308 予備加熱室

309 ゲイトバルブ

310 徐冷室

311 ゲイトバルブ

312 カセット

Claims (5)

- 基板上に下地膜を形成し、前記下地膜上に非晶質珪素膜を連続形成し、

前記非晶質珪素膜上に酢酸ニッケル水溶液をスピンコート法にて塗布して、前記非晶質珪素膜上に酢酸ニッケル層を形成し、

熱アニールによって前記非晶質珪素膜を結晶性珪素膜にし、

水素含有雰囲気において、前記結晶性珪素膜にレーザーアニールを行って前記結晶性珪素膜の結晶性を向上させ、

前記結晶性珪素膜を島状の結晶性珪素膜にし、

前記島状の結晶性珪素膜上にゲート絶縁膜を形成し、

前記ゲート絶縁膜上にゲート電極を形成し、

前記ゲート電極をドーピングマスクとして、n型又はp型の不純物をドープして前記島状の結晶性珪素膜にソース領域及びドレイン領域を形成し、

レーザーアニール及び窒素雰囲気下での熱アニールを行って前記ドーピングされた不純物を活性化し、

前記ゲート電極及び前記ゲート絶縁膜上に層間絶縁膜を形成し、

前記層間絶縁膜に、前記ソース領域及び前記ドレイン領域に達するコンタクトホールを形成し、

金属膜を形成、エッチングしてソース電極及びドレイン電極を形成し、

水素雰囲気下で熱アニールを行うことを特徴とする半導体装置の作製方法。 - 基板上に下地膜を形成し、前記下地膜上に非晶質珪素膜を連続形成し、

前記非晶質珪素膜上に酢酸ニッケル水溶液をスピンコート法にて塗布して、前記非晶質珪素膜上に酢酸ニッケル層を形成し、

熱アニールによって前記非晶質珪素膜を結晶性珪素膜にし、

前記結晶性珪素膜を島状の結晶性珪素膜にし、

水素含有雰囲気において、前記島状の結晶性珪素膜にレーザーアニールを行って前記島状の結晶性珪素膜の結晶性を向上させ、

前記レーザーアニール後、大気に曝すことなく、前記島状の結晶性珪素膜上にゲート絶縁膜を形成し、

前記ゲート絶縁膜上にゲート電極を形成し、

前記ゲート電極をドーピングマスクとして、n型又はp型の不純物をドープして前記島状の結晶性珪素膜にソース領域及びドレイン領域を形成し、

レーザーアニール及び窒素雰囲気下での熱アニールを行って前記ドーピングされた不純物を活性化し、

前記ゲート電極及び前記ゲート絶縁膜上に層間絶縁膜を形成し、

前記層間絶縁膜に、前記ソース領域及び前記ドレイン領域に達するコンタクトホールを形成し、

金属膜を形成、エッチングしてソース電極及びドレイン電極を形成し、

水素雰囲気下で熱アニールを行うことを特徴とする半導体装置の作製方法。 - 請求項2において、前記水素含有雰囲気でのレーザーアニール後、大気に曝すことなく、前記島状の結晶性珪素膜上に酸化珪素膜を形成し、前記酸化珪素膜上に窒化珪素膜を形成して、前記酸化珪素膜及び前記窒化珪素膜の積層膜からなるゲート絶縁膜を形成することを特徴とする半導体装置の作製方法。

- 請求項2において、前記水素含有雰囲気でのレーザーアニール後、大気に曝すことなく、活性化されたアンモニア雰囲気において、前記島状の結晶性珪素膜の表面にプラズマ窒化処理をすることにより、窒化珪素膜を形成してゲート絶縁膜を形成することを特徴とする半導体装置の作製方法。

- 請求項1乃至4のいずれか一において、前記水素含有雰囲気は水素と窒素の混合気体雰囲気であり、水素が1%以上含有されていることを特徴とする半導体装置の作製方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004222717A JP4128552B2 (ja) | 1995-10-25 | 2004-07-30 | 半導体装置の作製方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP30219095 | 1995-10-25 | ||

| JP30813995 | 1995-11-01 | ||

| JP2004222717A JP4128552B2 (ja) | 1995-10-25 | 2004-07-30 | 半導体装置の作製方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP30125296A Division JPH09186342A (ja) | 1995-10-25 | 1996-10-24 | 半導体装置の作製方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005012232A JP2005012232A (ja) | 2005-01-13 |

| JP4128552B2 true JP4128552B2 (ja) | 2008-07-30 |

Family

ID=34108446

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004222717A Expired - Fee Related JP4128552B2 (ja) | 1995-10-25 | 2004-07-30 | 半導体装置の作製方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4128552B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007073558A (ja) * | 2005-09-02 | 2007-03-22 | Kochi Prefecture Sangyo Shinko Center | 薄膜トランジスタの製法 |

-

2004

- 2004-07-30 JP JP2004222717A patent/JP4128552B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005012232A (ja) | 2005-01-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6444506B1 (en) | Method of manufacturing silicon thin film devices using laser annealing in a hydrogen mixture gas followed by nitride formation | |

| KR100386202B1 (ko) | 반도체 장치 제조 방법 | |

| CN100416750C (zh) | 半导体制造工艺和半导体器件制造工艺 | |

| US6391690B2 (en) | Thin film semiconductor device and method for producing the same | |

| KR100230485B1 (ko) | 반도체 처리장치 | |

| US6017779A (en) | Fabrication method for a thin film semiconductor device, the thin film semiconductor device itself, liquid crystal display, and electronic device | |

| JP3072000B2 (ja) | 半導体装置の作製方法 | |

| US5650338A (en) | Method for forming thin film transistor | |

| US5587330A (en) | Method for manufacturing semiconductor device | |

| US6905920B2 (en) | Method for fabrication of field-effect transistor to reduce defects at MOS interfaces formed at low temperature | |

| JPH06260436A (ja) | 半導体装置の作製方法及び半導体処理装置 | |

| US6897100B2 (en) | Method for processing semiconductor device apparatus for processing a semiconductor and apparatus for processing semiconductor device | |

| JP3977455B2 (ja) | 半導体装置の作製方法 | |

| JP3165324B2 (ja) | 半導体装置の作製方法 | |

| EP0810640A1 (en) | Thin film semiconductor device, method for manufacturing thin film semiconductor device, liquid crystal display, method for manufacturing liquid crystal display, electronic apparatus, method for manufacturing electronic apparatus, and method for depositing thin film | |

| JP3927634B2 (ja) | レーザーアニール方法及び薄膜トランジスタの作製方法 | |

| US6486046B2 (en) | Method of forming polycrystalline semiconductor film | |

| JP3596188B2 (ja) | 薄膜トランジスタの製造方法 | |

| JPH06124890A (ja) | 薄膜状半導体装置の作製方法。 | |

| JP4128552B2 (ja) | 半導体装置の作製方法 | |

| JP3859946B2 (ja) | 半導体装置の作製方法 | |

| JPH09186342A (ja) | 半導体装置の作製方法 | |

| JP3897836B2 (ja) | 半導体装置の作製方法 | |

| JP3565911B2 (ja) | 半導体装置の作製方法 | |

| JP4001645B2 (ja) | 結晶性珪素膜作製方法およびレーザー照射装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080219 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080414 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080513 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080514 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110523 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110523 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110523 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120523 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120523 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130523 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130523 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140523 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |