JP4056928B2 - Method for forming sealing material for fuel cell - Google Patents

Method for forming sealing material for fuel cell Download PDFInfo

- Publication number

- JP4056928B2 JP4056928B2 JP2003142849A JP2003142849A JP4056928B2 JP 4056928 B2 JP4056928 B2 JP 4056928B2 JP 2003142849 A JP2003142849 A JP 2003142849A JP 2003142849 A JP2003142849 A JP 2003142849A JP 4056928 B2 JP4056928 B2 JP 4056928B2

- Authority

- JP

- Japan

- Prior art keywords

- rubber

- fuel cell

- separator

- forming

- thin film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Fuel Cell (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、燃料電池特に固体高分子型燃料電池用のシール材形成方法に関するものである。

【0002】

【従来の技術】

固体高分子型燃料電池は、イオン導電性を有するイオン交換樹脂等の膜を高分子電解質膜として用い、この高分子電解質膜を挟んでその両側にカソード電極(正極)とアノード電極(負極)の両電極を配置し、例えば負極側に水素ガス等の燃料ガスを、一方正極側には酸素ガス又は空気等の酸化ガスを供給して電気化学反応を起こさせることにより、燃料ガスのもつ化学エネルギーを電気量に変換して電気を発生させるものである。

【0003】

このような固体高分子型燃料電池は単セルを複数積層して構成されるが、隣接する単セル間には、電極との間で燃料ガス流路および酸化ガス流路を形成しかつ燃料ガスと酸化ガスを仕切るセパレータが設けられている。そして、電極とセパレータ間は、燃料ガスや酸化ガスが高分子電解質膜の周縁部から漏出しないように気密にガスシールしなければならず、通常、圧縮成形、射出成形あるいはシートの打ち抜き等により成形された薄肉のゴムパッキンを燃料電池の組み立て時に介在させる作業が行われている。

【0004】

【発明が解決しようとする課題】

上記のゴムパッキンは、燃料ガスおよび酸化ガスに対するガスシールであり、そのシールは長期間に亘り厳重に保持する必要があり、当該ゴムパッキンとしては、圧縮永久歪、耐熱性、電気絶縁性等の物性が優れたものが要求されている。また、上記のゴムパッキンは極めて薄いフィルム状の薄膜体であり、圧縮成形、射出成形等により成形した場合には、厚みにばらつきがあり高精度のものが得られないほか、薄肉で柔軟なゴムパッキンを電極とセパレータ間の所定の位置に組み込む作業が困難であり、組み付け時に変形や位置ずれが生じて確実なシール性を確保できない間題点があった。

【0005】

本発明は、上記問題点を解決するものであり、ゴムパッキンを組み込む作業が不要となり、ゴムパッキンが所定位置に確実に配設されてシール性に完全を期すとともに、ゴムパッキンの成分が燃料電池の性能を阻害しないことを目的とするものである。

【0006】

【課題を解決するための手段】

本発明は、上記目的を達成するために、単セルを組立てる以前にあらかじめゴムシール材を架橋してセパレータに直接成形一体化しておくことを基本的手段とし、請求項1に係る発明は、高分子電解質膜、カソード電極およびアノード電極からなる燃料電池本体とセパレータとの間に介在させる、ゴムパッキンからなるシール材の形成方法であって、セパレータの所定位置表面にゴム溶液を塗布して未架橋のゴム薄膜を形成する工程、未架橋のゴム薄膜を架橋することによりセパレータに成形一体化させる工程、架橋ゴム薄膜が成形一体化されたセパレータをカソード電極およびアノード電極に当接し単セルを組立てることにより、高分子電解質膜の周縁部をシールする工程、を備えており、前記ゴム薄膜形成工程において、前記セパレータの周縁部表面にスクリーン印刷によりゴム溶液を塗布して未架橋のゴム薄膜を形成する燃料電池用シール材の形成方法を要旨とするものである。

【0007】

すなわち、請求項1に係る発明は、形成すべきゴム薄膜の平面形状に合致した透孔を有するマスクをセパレータの表面に被覆したうえ、例えばゴムコンパウンドを溶剤により溶解させてなるゴム溶液を前記マスク上から複数回塗布し、前記透孔を通じて所定の厚さのゴム薄膜を形成するものである。したがって、本発明では、より小型化が要求されるセパレータを多数重ね合わせて燃料電池を構成する際にゴムパッキンを組み込む作業が不要になる。

【0008】

また、請求項2に係る発明は、請求項1記載のゴムパッキンのゴム基材として、シリコーンゴムを用い、請求項3に係る発明は、請求項1記載のゴムパッキンのゴム基材として、エチレンプロピレンゴムまたはエチレンプロピレンジエンゴムを用い、請求項4に係る発明は、請求項1記載のゴムパッキンのゴム基材として、フッ素ゴムを用い、請求項5に係る発明は、請求項1記載のゴムパッキンのゴム基材として、天然ゴム , アクリロニトリルブタジエンゴム , クロロプレンゴムおよびアクリルゴムのいずれかのゴムを用いたことを要旨とするものである。

【0009】

なお、前記ゴム薄膜を架橋剤を配合することなく放射線架橋により成形する場合、架橋の際にはゴム分子鎖間を直接C−C結合させるので燃料電池の性能を阻害する陽イオン不純物(例えば酸化亜鉛や酸化マグネシウム等の金属酸化物)が溶出することがない。また、放射線架橋としては、電子線やγ線等のような高エネルギーの活性線による架橋が好ましい。さらに加熱プレスすることなくゴム薄膜を架橋成形するので、カーボングラファイト等で形成されたセパレータに何ら損傷を加えることなくその品質を劣化させる虞がない。

【0010】

さらに、本発明においては、ゴムパッキンの補強用カーボンブラックとして、前記ゴム薄膜にサーマルブラックを配合することができる。このサーマルブラックとは、サーマル(熱分解)法、すなわち燃料を燃焼させて熱分解温度以上に加熱した炉内に天然ガスを導入し、天然ガスの熱分解によりカーボンブラックを生産したもので、他のオイルファーネスブラックやアセチレンブラック等に比較して、大粒径で低ストラクチャーの比表面積が非常に小さいカーボンブラックであり、電気絶縁性能に優れるとともに、完全燃焼法のため灰分や硫黄等の不純物含有量が極端に少ない特長を有し、その窒素吸着比表面積は9.0〜9.5m/g,DBP吸油量は34〜40cm 3 /100g、平均粒子径は240〜310nmの範囲にあるものである。したがって、このサーマルブラックが配合されたゴムパッキンは、燃料電池の発電に悪影響を及ぼす不純物をほとんど含有せず、燃料電池用ゴムパッキンとして好適に使用できる。

【0011】

また、セパレータに成形一体化されるゴムパッキンのゴム基材としては、天然ゴム(NR),シリコーンゴム(Q),エチレンプロピレンゴム(EPM),エチレンプロピレンジエンゴム(EPDM),アクリロニトリルブタジエンゴム(NBR),クロロプレンゴム(CR),アクリルゴム(ACM),フッ素ゴム(FKM)等の任意のゴムまたはこれらの混合物により形成されるが、好ましくは優れたクッション性を有するEPMやEPDMが選択される。なお、前記ゴム基材には必要に応じて可塑剤、その他の一般配合剤を添加してもよいが、燃料電池の発電に悪影響を及ぼさない成分を含むものを選択するのが好ましい。

【0012】

【発明の実施の形態】

以下、本発明の実施形態を図面を参照しながら説明する。図1は、固体高分子型燃料電池を構成する単セル1の概略縦断面図であり、通常燃料電池はこの単セル1を複数積層した積層体(図示せず)として構成されている。図1において、単セル1は、高分子電解質膜2とこの高分子電解質膜2を挟んで両側に配設されるカソード電極3およびアノード電極4とからなる燃料電池本体と、カソード電極3およびアノード電極4にそれぞれ当接するように設けられたセパレータ5,6とにより構成されている。

また、カソード電極側セパレータ5の電極3側には酸化ガス供給用の溝7が設けられ、アノード電極側セパレータ6の電極4側には燃料ガス供給用の溝8が設けられ、溝7は図示しない酸化ガス供給管に、溝8は図示しない燃料ガス供給管にそれぞれ連通している。 上記単セル1には、高分子電解質膜2,カソード電極3およびアノード電極4からなる燃料電池本体の周囲に、燃料ガスおよび酸化ガスの漏洩を防止するとともに、カソード電極側セパレータ5とアノード電極側セパレータ6との間の絶縁を確保する額縁状のゴムパッキン9,10をセパレータ5,6との間に介在させている。

【0013】

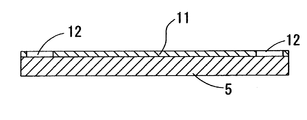

本発明においては、上記ゴムパッキン9,10が、あらかじめセパレータ5,6の周縁部表面に直接成形されたうえ、架橋工程で一体化されたものである。すなわち、ゴムパッキン9,10は、図2および図3に示すように、セパレータ5(6)の表面に額縁状の透孔12を有するマスク11を装填したうえで、マスク上からゴムコンパウンドを溶剤により溶解させたゴム溶液を塗布するスクリーン印刷を所定の回数行い、透孔12を通じてその形状に合致した未架橋のゴム薄膜13を形成し、乾燥して上記溶剤を揮発させてから前記ゴム薄膜13を加熱加圧することなく電子線照射により架橋処理を行い、セパレータ5の周縁部に額縁状のゴム薄膜13(ゴムパッキン9)が架橋して一体に形成された状態を示すものである。このように、あらかじめゴムパッキンが成形一体化されたセパレータを用いて前記単セルが構成され、組立作業の容易な固体高分子型燃料電池が構成されている。なお、ゴム溶液として液状シリコーンゴムのような液状ゴムを使用する場合には、溶剤で溶解することなく塗布することができる。

【0014】

【実施例】

以下、実施例により本発明を詳述する。原料ゴムとして市販のEPDMl00重量部に対し、補強剤としサーマルブラック(キャンカーブ社製、MTカーボンN990ウルトラピュア)40重量部を添加配合し、ミキシングロールで混練してなる未加硫ゴムを約1cm角程度に細片化し、得られた細片をトルエンと共に真空脱泡装置付き攪拌機に投入し、大気圧下で10時間撹絆し溶解後、真空脱泡装置を駆動し真空化で更に15分間攪拌脱泡した。次いで、上記の溶解脱泡したEPDMゴム溶液をカーボングラファイト製セパレータの所定表面にスクリーン印刷により塗布した後、熱風乾燥機(80℃)にて5分間乾燥させて溶剤を揮発させた。この塗布および乾燥の処理を繰り返し7回行い、セパレータ周縁部表面に厚み300μmの未架橋のゴム薄膜を形成した。その後、電子線照射装置に導入しセパレータ上のゴム薄膜を窒素雰囲気中において照射線量15〜80Mradの電子線を照射して架橋することにより、ゴムパッキンが直接成形され接着一体化された燃料電池用セパレータを得た。

【0015】

なお、ゴムパッキンの耐熱性や強度物性を考慮して、放射線照射による架橋は、その照射方法や照射条件を最適化できるほか、ゴムの完全架橋に限らず、プレ架橋として使用し加熱処理やマイクロ波によるポスト架橋をすることができる。

【0016】

また、前記実施例では、セパレータを備える燃料電池として固体高分子型燃料電池としたが、使用環境に耐えるならば他種の燃料電池にも適用することができる。

【0017】

【発明の効果】

本発明に係るシール材形成方法によれば、燃料電池本体とセパレータとの間に介在させるシール材を、あらかじめセパレータの所定位置表面に成形一体化させたゴムパッキンで構成したので、ゴムパッキンを組み込む作業が不要になり、ゴムパッキンの変形や位置ずれを生じることなく、燃料電池本体とセパレータ間におけるガスシールを容易かつ確実に行うことができる。また、請求項2ないし5に係る発明では、任意のゴムによりゴムパッキンを形成でき、特に、EPMやEPDMを選択すれば、優れたクッション性のゴムパッキンを形成できる。

【図面の簡単な説明】

【図1】固体高分子型燃料電池を構成する単セルの概略縦断面図である。

【図2】ゴムパッキンの成形工程の一部を示す図である。

【図3】セパレータにゴムパッキンが一体成形された状態を示す図である。

【符号の説明】

1 単セル

2 高分子電解質膜

3 カソード電極

4 アノード電極

5 カソード電極側セパレータ

6 アノード電極側セパレータ

7、8 溝

9、10 ゴムパッキン

11 マスク

12 透孔

13 ゴム薄膜[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for forming a sealing material for a fuel cell, particularly a polymer electrolyte fuel cell.

[0002]

[Prior art]

A polymer electrolyte fuel cell uses a membrane such as an ion exchange resin having ionic conductivity as a polymer electrolyte membrane, and a cathode electrode (positive electrode) and an anode electrode (negative electrode) on both sides of the polymer electrolyte membrane. By arranging both electrodes, for example, by supplying a fuel gas such as hydrogen gas on the negative electrode side and an oxidizing gas such as oxygen gas or air on the positive electrode side to cause an electrochemical reaction, the chemical energy of the fuel gas is obtained. Is converted into an amount of electricity to generate electricity.

[0003]

Such a polymer electrolyte fuel cell is configured by laminating a plurality of single cells. Between adjacent single cells, a fuel gas channel and an oxidizing gas channel are formed between the cells and the fuel gas. And a separator for partitioning the oxidizing gas. The gap between the electrode and the separator must be gas-tightly sealed so that fuel gas and oxidizing gas do not leak from the peripheral edge of the polymer electrolyte membrane, and usually formed by compression molding, injection molding, sheet punching, or the like. An operation is performed in which the thin rubber packing is interposed when the fuel cell is assembled.

[0004]

[Problems to be solved by the invention]

The above rubber packing is a gas seal against fuel gas and oxidizing gas, and the seal must be held strictly for a long period of time. The rubber packing includes compression set, heat resistance, electrical insulation, etc. Those with excellent physical properties are required. The above rubber packing is a very thin film-like thin film body, and when it is molded by compression molding, injection molding, etc., there is a variation in thickness and high accuracy cannot be obtained. The work of assembling the packing at a predetermined position between the electrode and the separator is difficult, and there is a problem that a reliable sealing performance cannot be ensured due to deformation or positional deviation during assembly.

[0005]

The present invention solves the above-described problems, and does not require the work of incorporating a rubber packing. The rubber packing is securely disposed at a predetermined position to ensure complete sealing, and the rubber packing component is a fuel cell. The purpose is not to impede the performance of the.

[0006]

[Means for Solving the Problems]

In order to achieve the above object, the present invention is based on the basic means that the rubber seal material is previously crosslinked and molded and integrated directly into the separator before assembling the single cell. A method for forming a sealing material comprising a rubber packing interposed between a separator and a fuel cell main body comprising an electrolyte membrane, a cathode electrode and an anode electrode, wherein a rubber solution is applied to a surface of a predetermined position of the separator to form an uncrosslinked A process of forming a rubber thin film, a process of molding and integrating a non-crosslinked rubber thin film into a separator, and a single cell by assembling a separator with a crosslinked rubber thin film molded and integrated into contact with a cathode electrode and an anode electrode , the step of sealing the peripheral portion of the polymer electrolyte membrane comprises a, in the rubber thin film formation process, the separator The method of forming a fuel cell sealing member to form a rubber film of the rubber solution was applied by screen printing on the periphery surface of uncrosslinked it is an gist.

[0007]

That is, the invention according to

[0008]

The invention according to

[0009]

When the rubber thin film is molded by radiation crosslinking without blending a crosslinking agent, a cationic impurity (for example, oxidation) that inhibits the performance of the fuel cell is formed because the rubber molecular chains are directly C—C bonded during crosslinking. Metal oxides such as zinc and magnesium oxide) are not eluted. The radiation crosslinking is preferably crosslinking with a high energy active ray such as electron beam or γ ray. Furthermore, since the rubber thin film is crosslinked and molded without heating and pressing, the quality of the separator formed of carbon graphite or the like is not deteriorated without any damage.

[0010]

Furthermore, in the present invention, thermal black can be blended in the rubber thin film as carbon black for reinforcing rubber packing. This thermal black is a thermal (pyrolysis) method, that is, natural gas is introduced into a furnace heated to a temperature equal to or higher than the pyrolysis temperature by burning fuel, and carbon black is produced by pyrolysis of natural gas. Compared to oil furnace black, acetylene black, etc., this carbon black has a large particle size and low structure and a very small specific surface area. It has excellent electrical insulation performance and contains impurities such as ash and sulfur due to its complete combustion method. the amount has an extremely small features, the nitrogen adsorption specific surface area 9.0~9.5m / g, DBP oil absorption 34~40cm 3 / 100g, average particle size than those in the range of 240~310nm is there. Therefore, the rubber packing containing this thermal black contains almost no impurities that adversely affect the power generation of the fuel cell, and can be suitably used as a rubber packing for a fuel cell.

[0011]

As the base rubber of the rubber packing is formed integrally with the separator, a natural rubber (NR), silicone rubber (Q), ethylene-flop Ropirengomu (EPM), ethylene propylene diene rubber (EPDM), acrylonitrile-butadiene rubber (NBR ), chloroprene rubber (CR), acrylic rubber (ACM), are formed by any rubber or mixture thereof, such as full Tsu-containing rubber (FKM), preferably it is selected EPM or EPDM having excellent cushioning The The rubber base material may be added with a plasticizer and other general compounding agents as required, but it is preferable to select one containing a component that does not adversely affect the power generation of the fuel cell.

[0012]

DETAILED DESCRIPTION OF THE INVENTION

Embodiments of the present invention will be described below with reference to the drawings. FIG. 1 is a schematic longitudinal sectional view of a

Further, an oxidizing

[0013]

In the present invention, the

[0014]

【Example】

Hereinafter, the present invention will be described in detail by way of examples. 40 parts by weight of thermal black (MT Carbon N990 Ultrapure, manufactured by Cancarb Co., Ltd.) as a reinforcing agent is added to and blended with 100 parts by weight of commercially available EPDM 100 parts as raw rubber, and about 1 cm of unvulcanized rubber kneaded with a mixing roll. Finely cut into corners, and the obtained fine pieces together with toluene are put into a stirrer equipped with a vacuum defoaming device, stirred for 10 hours under atmospheric pressure and dissolved, and then the vacuum defoaming device is driven to further vacuum for 15 minutes. Stirred and degassed. Next, the dissolved and defoamed EPDM rubber solution was applied to a predetermined surface of a carbon graphite separator by screen printing, and then dried in a hot air dryer (80 ° C.) for 5 minutes to volatilize the solvent. This coating and drying process was repeated seven times to form an uncrosslinked rubber thin film having a thickness of 300 μm on the peripheral surface of the separator. Thereafter, the rubber thin film on the separator is introduced into an electron beam irradiation device and crosslinked by irradiating with an electron beam with an irradiation dose of 15 to 80 Mrad in a nitrogen atmosphere, so that the rubber packing is directly molded and bonded and integrated. A separator was obtained.

[0015]

In addition, considering the heat resistance and strength properties of rubber packing, the irradiation method and irradiation conditions can be optimized, and not only complete rubber crosslinking, but also pre-crosslinking, heat treatment and micro Wave post-crosslinking can be performed.

[0016]

Moreover, in the said Example, although the polymer electrolyte fuel cell was used as a fuel cell provided with a separator, if it can endure a use environment, it can be applied also to another kind of fuel cell.

[0017]

【The invention's effect】

According to the sealing material forming method of the present invention, the sealing material interposed between the fuel cell main body and the separator is configured by the rubber packing that is molded and integrated in advance on the surface of the separator at a predetermined position. No work is required, and the gas seal between the fuel cell body and the separator can be easily and reliably performed without causing deformation or displacement of the rubber packing. In the inventions according to

[Brief description of the drawings]

FIG. 1 is a schematic longitudinal sectional view of a single cell constituting a solid polymer fuel cell.

FIG. 2 is a diagram showing a part of a rubber packing molding process.

FIG. 3 is a view showing a state in which a rubber packing is integrally formed with a separator.

[Explanation of symbols]

DESCRIPTION OF

Claims (5)

セパレータの所定位置表面にゴム溶液を塗布して未架橋のゴム薄膜を形成する工程、

未架橋のゴム薄膜を架橋することによりセパレータに成形一体化させる工程、

架橋ゴム薄膜が成形一体化されたセパレータをカソード電極およびアノード電極に当接し単セルを組立てることにより、高分子電解質膜の周縁部をシールする工程、

を備えており、

前記ゴム薄膜形成工程において、前記セパレータの周縁部表面にスクリーン印刷によりゴム溶液を塗布して未架橋のゴム薄膜を形成する

ことを特徴とする燃料電池用シール材の形成方法。A method for forming a sealing material made of rubber packing , which is interposed between a separator and a fuel cell main body made of a polymer electrolyte membrane, a cathode electrode and an anode electrode,

Forming a non-crosslinked rubber thin film by applying a rubber solution to a predetermined surface of the separator;

A step of molding and integrating with the separator by crosslinking an uncrosslinked rubber thin film;

A step of sealing the periphery of the polymer electrolyte membrane by assembling a single cell by contacting a separator in which a crosslinked rubber thin film is molded and integrated with a cathode electrode and an anode electrode;

Equipped with a,

A method for forming a sealing material for a fuel cell, wherein in the rubber thin film forming step, an uncrosslinked rubber thin film is formed by applying a rubber solution to the peripheral surface of the separator by screen printing .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003142849A JP4056928B2 (en) | 2003-05-21 | 2003-05-21 | Method for forming sealing material for fuel cell |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003142849A JP4056928B2 (en) | 2003-05-21 | 2003-05-21 | Method for forming sealing material for fuel cell |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000006233A Division JP3456935B2 (en) | 1999-07-26 | 2000-01-12 | Method of forming sealing material for fuel cell |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003303601A JP2003303601A (en) | 2003-10-24 |

| JP2003303601A5 JP2003303601A5 (en) | 2007-02-22 |

| JP4056928B2 true JP4056928B2 (en) | 2008-03-05 |

Family

ID=29398355

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003142849A Expired - Fee Related JP4056928B2 (en) | 2003-05-21 | 2003-05-21 | Method for forming sealing material for fuel cell |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4056928B2 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006302704A (en) * | 2005-04-21 | 2006-11-02 | Toyota Motor Corp | Fuel cell |

| KR101470143B1 (en) * | 2013-04-15 | 2014-12-05 | 현대자동차주식회사 | Gasket device for a fuel cell stack |

-

2003

- 2003-05-21 JP JP2003142849A patent/JP4056928B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003303601A (en) | 2003-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6451469B1 (en) | Sealing structure of fuel cell and process for molding rubber packing | |

| US7897288B2 (en) | Sealing member for fuel cell, fuel cell, and method of manufacturing the fuel cell | |

| US6783883B1 (en) | Gas-proof assembly composed of a bipolar plate and a membrane-electrode unit of polymer electrolyte membrane fuel cells | |

| KR100372926B1 (en) | Polymer electrolyte fuel cell and method of manufacture thereof | |

| US7195838B2 (en) | Membrane electrode assembly and fuel cell | |

| JP2008523574A (en) | Design, method and process for unitizing MEA | |

| KR20010104645A (en) | Improved membrane electrode assembly for pem fuel cell | |

| JPH05242897A (en) | Solid high polymer electrolyte type fuel cell | |

| JP2015537343A (en) | Membrane electrode assembly, fuel cell having such a membrane electrode assembly, and automobile having a fuel cell | |

| US20180212259A1 (en) | Fuel cell microseal and a method of manufacture thereof | |

| JP3511373B2 (en) | Fuel cell seal structure and method of forming rubber packing | |

| JPH08148170A (en) | Sealing method for solid polymeric fuel cell | |

| JP2005011662A (en) | Fuel cell seal material forming method | |

| US10490829B2 (en) | Method for manufacturing a fuel cell | |

| JP2001196082A (en) | Electrode unit for phosphoric acid fuel cell | |

| US20130101917A1 (en) | Polymer electrolyte fuel cell and method of fabricating the same | |

| JP4450607B2 (en) | Method for sealing fuel cell and forming rubber packing for fuel cell | |

| JP3456935B2 (en) | Method of forming sealing material for fuel cell | |

| US9172098B2 (en) | Fuel cell stack with improved corrosion resistance | |

| JP4056928B2 (en) | Method for forming sealing material for fuel cell | |

| JP5849418B2 (en) | Manufacturing method of membrane electrode assembly | |

| JP4676191B2 (en) | Fuel cell separator | |

| CA2360184C (en) | Solid polymer electrolyte membrane comprising a moisture-proof layer and fuel cell comprising same | |

| JP2012109074A (en) | Fuel cell system | |

| JP5162990B2 (en) | Fuel cell seal structure and fuel cell |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070402 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070529 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070529 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071211 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071212 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4056928 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131221 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |