JP4026659B2 - Side-emitting type light emitting device - Google Patents

Side-emitting type light emitting device Download PDFInfo

- Publication number

- JP4026659B2 JP4026659B2 JP2006013478A JP2006013478A JP4026659B2 JP 4026659 B2 JP4026659 B2 JP 4026659B2 JP 2006013478 A JP2006013478 A JP 2006013478A JP 2006013478 A JP2006013478 A JP 2006013478A JP 4026659 B2 JP4026659 B2 JP 4026659B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- light emitting

- emitting device

- package

- semiconductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005452 bending Methods 0.000 claims description 6

- 239000004065 semiconductor Substances 0.000 abstract description 155

- 239000000463 material Substances 0.000 description 80

- 150000004767 nitrides Chemical class 0.000 description 42

- 239000011575 calcium Substances 0.000 description 36

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 36

- 239000000758 substrate Substances 0.000 description 35

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 29

- 239000000126 substance Substances 0.000 description 29

- 229910052791 calcium Inorganic materials 0.000 description 28

- 239000002245 particle Substances 0.000 description 27

- 229910052712 strontium Inorganic materials 0.000 description 27

- 238000009792 diffusion process Methods 0.000 description 25

- 239000000203 mixture Substances 0.000 description 24

- 239000002994 raw material Substances 0.000 description 24

- 229920005989 resin Polymers 0.000 description 24

- 239000011347 resin Substances 0.000 description 24

- 238000007789 sealing Methods 0.000 description 23

- 229910002601 GaN Inorganic materials 0.000 description 22

- 239000011572 manganese Substances 0.000 description 21

- 238000000034 method Methods 0.000 description 21

- 230000003287 optical effect Effects 0.000 description 21

- 229910052782 aluminium Inorganic materials 0.000 description 19

- 229910052751 metal Inorganic materials 0.000 description 19

- 239000002184 metal Substances 0.000 description 19

- 239000010949 copper Substances 0.000 description 18

- 239000010931 gold Substances 0.000 description 18

- 238000010304 firing Methods 0.000 description 17

- 229910052802 copper Inorganic materials 0.000 description 15

- 230000015572 biosynthetic process Effects 0.000 description 13

- 239000012778 molding material Substances 0.000 description 13

- 238000000465 moulding Methods 0.000 description 13

- 229910052727 yttrium Inorganic materials 0.000 description 13

- 239000000853 adhesive Substances 0.000 description 12

- 238000000605 extraction Methods 0.000 description 12

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 11

- 230000001070 adhesive effect Effects 0.000 description 11

- 150000001875 compounds Chemical class 0.000 description 11

- 229910052737 gold Inorganic materials 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 229910052725 zinc Inorganic materials 0.000 description 11

- 239000012298 atmosphere Substances 0.000 description 10

- 230000000694 effects Effects 0.000 description 10

- 229910052749 magnesium Inorganic materials 0.000 description 10

- 229910052759 nickel Inorganic materials 0.000 description 10

- 229910052688 Gadolinium Inorganic materials 0.000 description 9

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 9

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 9

- 229910052788 barium Inorganic materials 0.000 description 9

- -1 polybutylene terephthalate Polymers 0.000 description 9

- 229910052594 sapphire Inorganic materials 0.000 description 9

- 239000010980 sapphire Substances 0.000 description 9

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 8

- 229910052796 boron Inorganic materials 0.000 description 8

- 229910052804 chromium Inorganic materials 0.000 description 8

- 239000010408 film Substances 0.000 description 8

- 230000017525 heat dissipation Effects 0.000 description 8

- 229910052748 manganese Inorganic materials 0.000 description 8

- 238000002156 mixing Methods 0.000 description 8

- 229910052709 silver Inorganic materials 0.000 description 8

- 229910052684 Cerium Inorganic materials 0.000 description 7

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 7

- 229910052693 Europium Inorganic materials 0.000 description 7

- 150000001342 alkaline earth metals Chemical class 0.000 description 7

- 239000003795 chemical substances by application Substances 0.000 description 7

- 239000011651 chromium Substances 0.000 description 7

- 239000002223 garnet Substances 0.000 description 7

- 229910052736 halogen Inorganic materials 0.000 description 7

- 150000002367 halogens Chemical class 0.000 description 7

- 229910052742 iron Inorganic materials 0.000 description 7

- 239000012299 nitrogen atmosphere Substances 0.000 description 7

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 7

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 7

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 6

- 229910052581 Si3N4 Inorganic materials 0.000 description 6

- 229910052586 apatite Inorganic materials 0.000 description 6

- 238000005253 cladding Methods 0.000 description 6

- 239000013078 crystal Substances 0.000 description 6

- 238000009826 distribution Methods 0.000 description 6

- 239000002019 doping agent Substances 0.000 description 6

- 229910052733 gallium Inorganic materials 0.000 description 6

- 239000011521 glass Substances 0.000 description 6

- 229910052738 indium Inorganic materials 0.000 description 6

- VSIIXMUUUJUKCM-UHFFFAOYSA-D pentacalcium;fluoride;triphosphate Chemical compound [F-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O VSIIXMUUUJUKCM-UHFFFAOYSA-D 0.000 description 6

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 229910052761 rare earth metal Inorganic materials 0.000 description 6

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 6

- 229910000679 solder Inorganic materials 0.000 description 6

- 239000011135 tin Substances 0.000 description 6

- 238000006243 chemical reaction Methods 0.000 description 5

- 239000000470 constituent Substances 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 229920000647 polyepoxide Polymers 0.000 description 5

- 238000009877 rendering Methods 0.000 description 5

- 229910052718 tin Inorganic materials 0.000 description 5

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 4

- 229910052771 Terbium Inorganic materials 0.000 description 4

- 239000002585 base Substances 0.000 description 4

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 238000005530 etching Methods 0.000 description 4

- 230000005284 excitation Effects 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 229910052746 lanthanum Inorganic materials 0.000 description 4

- 239000004973 liquid crystal related substance Substances 0.000 description 4

- 239000011368 organic material Substances 0.000 description 4

- 229910052760 oxygen Inorganic materials 0.000 description 4

- 230000002093 peripheral effect Effects 0.000 description 4

- 238000007747 plating Methods 0.000 description 4

- 229910052697 platinum Inorganic materials 0.000 description 4

- 229910052706 scandium Inorganic materials 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000004332 silver Substances 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 238000006467 substitution reaction Methods 0.000 description 4

- 239000010409 thin film Substances 0.000 description 4

- 229910002704 AlGaN Inorganic materials 0.000 description 3

- 229910015363 Au—Sn Inorganic materials 0.000 description 3

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 3

- 229910052765 Lutetium Inorganic materials 0.000 description 3

- 239000004954 Polyphthalamide Substances 0.000 description 3

- 229910007991 Si-N Inorganic materials 0.000 description 3

- 229910006294 Si—N Inorganic materials 0.000 description 3

- 229910006360 Si—O—N Inorganic materials 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 230000002411 adverse Effects 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 239000012300 argon atmosphere Substances 0.000 description 3

- 229910000019 calcium carbonate Inorganic materials 0.000 description 3

- 238000000975 co-precipitation Methods 0.000 description 3

- 239000004020 conductor Substances 0.000 description 3

- 229910001940 europium oxide Inorganic materials 0.000 description 3

- AEBZCFFCDTZXHP-UHFFFAOYSA-N europium(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Eu+3].[Eu+3] AEBZCFFCDTZXHP-UHFFFAOYSA-N 0.000 description 3

- 239000000284 extract Substances 0.000 description 3

- 230000004907 flux Effects 0.000 description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000001746 injection moulding Methods 0.000 description 3

- 238000010030 laminating Methods 0.000 description 3

- 235000006408 oxalic acid Nutrition 0.000 description 3

- 229920006375 polyphtalamide Polymers 0.000 description 3

- 238000010298 pulverizing process Methods 0.000 description 3

- 230000008646 thermal stress Effects 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- 239000010936 titanium Substances 0.000 description 3

- 229910052721 tungsten Inorganic materials 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 2

- 229910052692 Dysprosium Inorganic materials 0.000 description 2

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 2

- 229910052779 Neodymium Inorganic materials 0.000 description 2

- 229910020220 Pb—Sn Inorganic materials 0.000 description 2

- 229910052777 Praseodymium Inorganic materials 0.000 description 2

- 229910052772 Samarium Inorganic materials 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- WAAQUBJIWXTCPY-UHFFFAOYSA-N [O-2].[Al+3].P.[Y+3] Chemical compound [O-2].[Al+3].P.[Y+3] WAAQUBJIWXTCPY-UHFFFAOYSA-N 0.000 description 2

- UHAQRCJYQAKQEE-UHFFFAOYSA-M [O-2].[OH-].O.[Al+3].P Chemical compound [O-2].[OH-].O.[Al+3].P UHAQRCJYQAKQEE-UHFFFAOYSA-M 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- PSBUJOCDKOWAGJ-UHFFFAOYSA-N azanylidyneeuropium Chemical compound [Eu]#N PSBUJOCDKOWAGJ-UHFFFAOYSA-N 0.000 description 2

- OYLGJCQECKOTOL-UHFFFAOYSA-L barium fluoride Chemical compound [F-].[F-].[Ba+2] OYLGJCQECKOTOL-UHFFFAOYSA-L 0.000 description 2

- 229910001632 barium fluoride Inorganic materials 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 229910052790 beryllium Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 239000000969 carrier Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000000295 emission spectrum Methods 0.000 description 2

- OGPBJKLSAFTDLK-UHFFFAOYSA-N europium atom Chemical compound [Eu] OGPBJKLSAFTDLK-UHFFFAOYSA-N 0.000 description 2

- 230000005496 eutectics Effects 0.000 description 2

- 229910052732 germanium Inorganic materials 0.000 description 2

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 description 2

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 2

- 230000031700 light absorption Effects 0.000 description 2

- 238000002488 metal-organic chemical vapour deposition Methods 0.000 description 2

- 238000005424 photoluminescence Methods 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- 229920001707 polybutylene terephthalate Polymers 0.000 description 2

- 238000004080 punching Methods 0.000 description 2

- 239000011342 resin composition Substances 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- 239000010944 silver (metal) Substances 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- XCZXGTMEAKBVPV-UHFFFAOYSA-N trimethylgallium Chemical compound C[Ga](C)C XCZXGTMEAKBVPV-UHFFFAOYSA-N 0.000 description 2

- IBEFSUTVZWZJEL-UHFFFAOYSA-N trimethylindium Chemical compound C[In](C)C IBEFSUTVZWZJEL-UHFFFAOYSA-N 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- DDFHBQSCUXNBSA-UHFFFAOYSA-N 5-(5-carboxythiophen-2-yl)thiophene-2-carboxylic acid Chemical compound S1C(C(=O)O)=CC=C1C1=CC=C(C(O)=O)S1 DDFHBQSCUXNBSA-UHFFFAOYSA-N 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910004709 CaSi Inorganic materials 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 239000004606 Fillers/Extenders Substances 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 241000272168 Laridae Species 0.000 description 1

- 229920000106 Liquid crystal polymer Polymers 0.000 description 1

- 239000004977 Liquid-crystal polymers (LCPs) Substances 0.000 description 1

- 229910019018 Mg 2 Si Inorganic materials 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910003668 SrAl Inorganic materials 0.000 description 1

- 229910004122 SrSi Inorganic materials 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 229910052789 astatine Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000000498 ball milling Methods 0.000 description 1

- 229910002113 barium titanate Inorganic materials 0.000 description 1

- JRPBQTZRNDNNOP-UHFFFAOYSA-N barium titanate Chemical compound [Ba+2].[Ba+2].[O-][Ti]([O-])([O-])[O-] JRPBQTZRNDNNOP-UHFFFAOYSA-N 0.000 description 1

- CCDWGDHTPAJHOA-UHFFFAOYSA-N benzylsilicon Chemical compound [Si]CC1=CC=CC=C1 CCDWGDHTPAJHOA-UHFFFAOYSA-N 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- ZMIGMASIKSOYAM-UHFFFAOYSA-N cerium Chemical compound [Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce][Ce] ZMIGMASIKSOYAM-UHFFFAOYSA-N 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 238000000695 excitation spectrum Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- UIWYJDYFSGRHKR-UHFFFAOYSA-N gadolinium atom Chemical compound [Gd] UIWYJDYFSGRHKR-UHFFFAOYSA-N 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 229910052740 iodine Inorganic materials 0.000 description 1

- 238000007561 laser diffraction method Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229910003465 moissanite Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229920001921 poly-methyl-phenyl-siloxane Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 239000002952 polymeric resin Substances 0.000 description 1

- 229920005672 polyolefin resin Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 238000004382 potting Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000002310 reflectometry Methods 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000000790 scattering method Methods 0.000 description 1

- 229910052711 selenium Inorganic materials 0.000 description 1

- SBIBMFFZSBJNJF-UHFFFAOYSA-N selenium;zinc Chemical compound [Se]=[Zn] SBIBMFFZSBJNJF-UHFFFAOYSA-N 0.000 description 1

- 229920006126 semicrystalline polymer Polymers 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 229910052596 spinel Inorganic materials 0.000 description 1

- 239000011029 spinel Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 230000035882 stress Effects 0.000 description 1

- 229910052714 tellurium Inorganic materials 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

Landscapes

- Led Device Packages (AREA)

- Led Devices (AREA)

Abstract

Description

本発明は、液晶ディスプレイのバックライト、パネルメーター、表示灯や面発光スイッチなどに用いられる発光装置、および光学センサなどに用いられる受光装置並びにそれらを用いた光学装置に関する。 The present invention relates to a light emitting device used for a backlight of a liquid crystal display, a panel meter, an indicator lamp, a surface emitting switch, and the like, a light receiving device used for an optical sensor, and an optical device using them.

今日、発光素子や受光素子に代表される半導体素子と、該発光素子や受光素子を外部環境から保護し、それらの電極と接続するリード電極を備えた支持体とを有する半導体装置が提供されている。 Today, there is provided a semiconductor device having a semiconductor element typified by a light-emitting element and a light-receiving element, and a support provided with a lead electrode that protects the light-emitting element and the light-receiving element from the external environment and connects to those electrodes. Yes.

特に発光装置として、発光素子と該発光素子からの光を吸収して異なる波長を有する光を発光する蛍光体とを組み合わせて白色系の混色光を高輝度に発光可能な発光ダイオードが開発された。その結果、これらの複数の発光ダイオードを配列して構成される光源が種々の分野にて利用されている。このような発光ダイオードは、発光素子がパッケージと呼ばれる支持体に固定され、発光装置とされている。例えば、発光装置の発光面が発光装置の実装面にほぼ垂直な方向に設けられ、発光装置の実装面にほぼ平行な方向に光を照射可能な表面実装型発光装置(例えば、特許文献1参照。)が挙げられる。 In particular, as a light emitting device, a light emitting diode capable of emitting white mixed light with high luminance by combining a light emitting element and a phosphor that emits light having different wavelengths by absorbing light from the light emitting element has been developed. . As a result, light sources configured by arranging a plurality of these light emitting diodes are used in various fields. In such a light emitting diode, a light emitting element is fixed to a support body called a package to form a light emitting device. For example, a light-emitting surface of a light-emitting device is provided in a direction substantially perpendicular to the mounting surface of the light-emitting device, and can be irradiated with light in a direction substantially parallel to the mounting surface of the light-emitting device (see, for example, Patent Document 1) .).

また、発光ダイオード等の発光装置が固定された透光性部材の光入射面から発光ダイオードの光を入射させ、透光性部材内を導光させた後、該透光性部材の光出射面側から光を取り出す光源が知られている。このような光源として例えば、液晶ディスプレイ用バックライト等の面状光源が挙げられる。 In addition, after the light of the light emitting diode is incident from the light incident surface of the light transmissive member to which the light emitting device such as the light emitting diode is fixed and guided in the light transmissive member, the light emission surface of the light transmissive member Light sources that extract light from the side are known. Examples of such a light source include a planar light source such as a backlight for a liquid crystal display.

しかしながら、上記特許文献1に開示されるパッケージは、薄膜電極を絶縁性基板に設けて成り、該絶縁性基板のみにてパッケージの外形が決定する。ここで、絶縁性基板は高温下にて収縮が激しく一定形状がえられにくい。また、絶縁性基板を使用すればパッケージの小型化に限界がある。さらに、薄膜電極を利用しているため、小型化になるほど放熱性が乏しくなる。

However, the package disclosed in

そこで、樹脂の射出成型により形成される成型体をパッケージとすることにより、発光装置の薄型化および小型化を図るとともに放熱性を向上させることとしている。このようなパッケージは、リード電極がパッケージ内に挿入されるように一体成型され、パッケージ成型後リード電極は、パッケージ側面から突出している部分を折り曲げられ、実装基板に対して実装しやすい形状とされる。ここで、半導体素子が載置されるリード電極は、パッケージ全体の大きさに対して比較的大きくすることが容易にできるため、半導体装置の放熱性を向上させることができる。しかしながら、樹脂の射出成型により形成されるパッケージは、リード電極を折り曲げる(フォーミング)強度により公差が生じ、一定形状を量産性良く得ることが困難である。そのため、複数の半導体装置を外部支持体や光学部材等に精度良く嵌め込む際、それぞれ異なるパッケージの外形に対応する外形を外部支持体や光学部材等にそれぞれ設けることが必要となり、効率よく装置を組み立てることが困難であった。 Therefore, by using a molded body formed by resin injection molding as a package, the light emitting device is reduced in thickness and size, and heat dissipation is improved. Such a package is integrally molded so that the lead electrode is inserted into the package, and after forming the package, the lead electrode has a shape that is easy to mount on the mounting board by bending the portion protruding from the side surface of the package. The Here, since the lead electrode on which the semiconductor element is placed can be easily made relatively large with respect to the overall size of the package, the heat dissipation of the semiconductor device can be improved. However, a package formed by resin injection molding has a tolerance due to the strength of bending the lead electrode (forming), and it is difficult to obtain a certain shape with high productivity. Therefore, when a plurality of semiconductor devices are accurately fitted into an external support or an optical member, it is necessary to provide external shapes corresponding to the external shapes of different packages on the external support or the optical member, respectively. It was difficult to assemble.

そこで本発明は、上記問題点を解決し、量産性および実装性に優れた半導体装置およびそれを利用した光学装置を提供する。 Therefore, the present invention solves the above problems and provides a semiconductor device excellent in mass productivity and mountability and an optical device using the same.

本発明は、発光素子と、その発光素子を配置する凹部を有する支持体と、上記発光素子に接続するリード電極と、を備えており、上記支持体の側面のうち、上記凹部を有する主面と垂直かつ上記凹部の長手方向に設けられた側面の一つを実装面とする側面発光型発光装置であって、上記リード電極は、上記支持体の側面から突出された接続端子部を有し、その接続端子部が折り曲げられて配置される支持体の側面のうち、上記凹部の短手側の側面が、ハンガーリードを配置する凹部と、傾斜面とを有することを特徴とする。 The present invention includes a light emitting element, a support having a recess for placing the light-emitting element, provided with a lead electrode connected to the light emitting element, among the side surfaces of the upper Symbol support, mainly with the recess A side-emitting light-emitting device having a mounting surface that is one of the side surfaces provided perpendicular to the surface and in the longitudinal direction of the recess, wherein the lead electrode has a connection terminal portion protruding from the side surface of the support. And the side surface of the short side of the said recessed part has the recessed part which arrange | positions a hanger lead, and an inclined surface among the side surfaces of the support body arrange | positioned by bending the connecting terminal part.

本発明により、リード電極の接続端子部が所定の位置に配置された実装性の高い薄型の側面発光型発光装置とすることができる。

According to the present invention, a thin side-emitting light-emitting device with high mountability in which the connection terminal portion of the lead electrode is disposed at a predetermined position can be obtained.

長手方向と短手方向を有する半導体発光素子と、本願発明にかかるパッケージとを有する発光装置とすることにより、発光装置を薄型化しても凹部底面全体にわたって半導体発光素子が載置される領域とすることができ、さらに発光装置の光取り出し効率を向上させ、有機材料使用の支持体の劣化を防止することができる。 By forming a light emitting device having a semiconductor light emitting element having a longitudinal direction and a short direction and a package according to the present invention, even if the light emitting device is thinned, the semiconductor light emitting element is placed over the entire bottom surface of the recess. Further, the light extraction efficiency of the light emitting device can be improved, and the deterioration of the support using the organic material can be prevented.

本発明者は、種々の実験の結果、インサート型パッケージを利用した半導体装置において、熱作用により形状が変化しにくい部分に、他部材との位置決めが可能となる外形を設けることにより実装性を高めることが可能となることを見出し本発明を成すに至った。即ち、本発明に係る半導体装置においては、支持体の主面が半導体素子を収納する凹部から少なくとも第一の主面と第二の主面を有する。この少なくとも二つの主面の存在により、導光板のような光学部材との高精度な位置決めを行うことが容易にできる。 As a result of various experiments, the present inventor has improved the mountability by providing an external shape capable of positioning with other members in a portion where the shape is difficult to change due to a thermal action in a semiconductor device using an insert type package. As a result, the present invention has been found. That is, in the semiconductor device according to the present invention, the main surface of the support has at least a first main surface and a second main surface from the recess for housing the semiconductor element. Due to the presence of the at least two main surfaces, it is possible to easily perform high-precision positioning with an optical member such as a light guide plate.

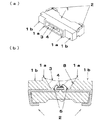

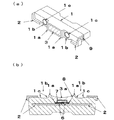

以下、図面を参照しながら本願発明に係る実施の形態について、特に発光装置を例にとり説明する。本発明にかかる半導体装置が発光装置に限定されないことはいうまでもない。図1から図5は、本願発明にかかる発光装置の模式的な斜視図(a)、および該発光装置を発光面に対して垂直な方向に切断した際の模式的な断面図(b)を示す。また、図16(a)〜(d)は、本実施の形態におけるパッケージの成型工程を示す模式的な断面図である。 Hereinafter, embodiments according to the present invention will be described with reference to the drawings, particularly using a light emitting device as an example. It goes without saying that the semiconductor device according to the present invention is not limited to a light emitting device. 1 to 5 are a schematic perspective view (a) of a light emitting device according to the present invention and a schematic cross-sectional view (b) when the light emitting device is cut in a direction perpendicular to the light emitting surface. Show. FIGS. 16A to 16D are schematic cross-sectional views showing a package molding process in the present embodiment.

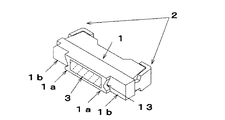

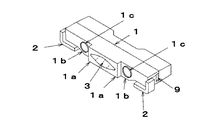

本実施の形態の発光装置において、例えば図1に示すように、パッケージ1は、正負両リード電極2の一端部がパッケージ1に挿入されるように一体成型される。詳細に説明すると、パッケージ1は、主面側に発光素子4を収納することが可能な凹部を有し、その凹部の底面には、正のリード電極の一端部と負のリード電極の一端部とが互いに分離されてそれぞれの主面が露出するように設けられ、正のリード電極と負のリード電極の間には絶縁性の成型材料が充填されている。ここで本明細書中において「主面」とは、パッケージ、リード電極等、半導体装置の各構成部材の表面について、半導体発光素子の光が取り出される発光面側の面のことをいう。また、本発明において、発光装置主面に形成される発光面の形状は、図1に示されるような四角形状に限定されるものではなく、図6に示されるような楕円状としてもよい。このような形状とすることにより、凹部を形成するパッケージ側壁部の機械的強度を保持しながら発光面をできるだけ大きくすることができ、薄型化しても広い範囲に照射可能な発光装置とすることができる。

In the light emitting device of the present embodiment, for example, as shown in FIG. 1, the

本実施の形態の発光装置において正のリード電極および負のリード電極2は、他端部がパッケージ側面より突出するように挿入されている。該リード電極の突出した部分は、上記パッケージの主面に対向する裏面側に向かって、または上記主面と垂直を成す実装面側に向かって折り曲げられている。ここで、本実施の形態の発光装置は、主面と垂直を成し且つ凹部の長手方向と平行を成す面を実装面とし、該実装面に対してほぼ平行な方向へ光を発光する側面発光型発光装置である。

In the light emitting device of the present embodiment, the positive lead electrode and the

本実施の形態の発光装置に用いられるパッケージ1は、主面側にパッケージ内壁面8により凹部が形成され、該凹部に隣接するパッケージ主面の側壁部に段差を有している。具体的には、凹部に隣接する第一の主面1aと、該第一の主面1aより一段低い第二の主面1bとを少なくとも有している。即ち、第一の主面1aと第二の主面1bとの間に段差を有する。この段差は、第一及び第二の主面に対して垂直である必要はない。本発明にかかる半導体装置を外部の支持体や、導光板のような光学部材に嵌め込み易くするため、斜めにすることもあり得る。なお、第一の主面1aおよび第二の主面1bを有する形状に限定されず、さらに第三の主面、第四の主面、…と、3つ以上の主面を設けても構わない。このように構成されることにより、第一の主面1a、第二の主面1b、さらに第一の主面1aと第二の主面1bの間に設けることができる段差構造の側壁により、光学部材と位置決め可能な外形が一定形状で形成される。即ち、本願発明の発光装置の輝度を向上させるため、あるいは所望の光学特性を持たせるため、特定形状のレンズ等の光学部材を設けたり、本願発明の発光装置と導光板等を組み合わせ面状光源とする場合がある。その際、発光装置の第一の主面1aと第二の主面1bを少なくとも有する主面側形状と隙間無く填め込むことが可能な形状を光学部材等に設けることにより、容易に精度良く組み立てることができ、量産性および光学特性に優れた光源が得られる。なお、本実施の形態においては、第一の主面1aと第二の主面1bとの間に段差を有する主面としたが、本発明は、段差を有する形状に限られず、図18に示すように、第二の主面1bが第一の主面1aに対して傾斜するように連続している主面としてもよい。連続した第一の主面1aと第二の主面1bに隙間無く填め込むことが可能な形状に光学部材の装着面を加工することにより、本発明は、特に段差を有さなくても他の光学部材との装着性に優れる発光装置である。

The

図17から図26は、本発明の種々の実施形態を示す。図17に示される実施形態によると、第二の主面1bは支持体(パッケージ1)両端の凸形状により形成される。この凸形状は、凹部を形成するパッケージの内壁面8を発光観測面方向に延長させた面を仮定したとき、その内壁面の外側に形成されていることが好ましい。このように構成することにより、凸形状が出光の妨げとならない発光装置とすることができる。また、この凸形状は、パッケージ1の両端にある必要はなく、導光板等の光学部材や実装基板と半導体装置との位置決めに都合のよい場所に単数あるいは複数設ければよい。なお、この凸形状はパッケージ1の長手方向に対して垂直である必要はなく、図21に示す溝形状の凹部のように斜めでも良い。さらに、凸形状と第一の主面1aとの接続線は、直線である必要はなく、曲線でもよい。

Figures 17 to 26 show various embodiments of the present invention. According to the embodiment shown in FIG. 17, the second

図19及び図20は、第二の主面1bが円盤状の凹部あるいは凸部によって形成される場合の例である。即ち、図19及び図20に示される第二の主面1bは、それぞれ円盤状の凹部の底面、および円盤状の凸部の最上面となる。この円盤状の凹部あるいは凸部は円形である必要はなく、多角形であってもよい。

19 and 20 show an example in which the second

更に凹部あるいは凸部は、図21に示すように、溝形状であっても良い。更に凹部あるいは凸部は、図22及び23に示すように環状の溝、あるいは内部が空洞の環状壁であってもよい。本実施例における凹部あるいは凸部の形状が環状に限定されず、多角形状であってもよいことはいうまでもない。 Furthermore, the concave portion or the convex portion may have a groove shape as shown in FIG. Furthermore, as shown in FIGS. 22 and 23, the concave portion or the convex portion may be an annular groove or an annular wall having a hollow inside. Needless to say, the shape of the concave portion or the convex portion in the present embodiment is not limited to an annular shape, and may be a polygonal shape.

図24から図26においては、第二の主面上にさらに凹部または凸部が形成されている実施の形態を示す。ここで、図24から図26における支持体は、第一及び第二の主面の他、第三の主面を有する。即ち、図24および図26に示される第三の主面は、凸形状の最上面であり、図25に示される第三の主面は、凹形状の底面である。このように構成することにより、本発明にかかる半導体装置は、主面の形状と嵌合可能な形状を有する光学部材と高精度な位置決めができる。なお、本実施の形態における凸形状は、支持体とともに一体成型されてなることが好ましいが、支持体と同じ材料、あるいは異なる材料からなる部材を支持体の主面に固着させることにより形成されてもよい。 24 to 26 show an embodiment in which a concave portion or a convex portion is further formed on the second main surface. Here, the support in FIGS. 24 to 26 has a third main surface in addition to the first and second main surfaces. That is, the third main surface shown in FIGS. 24 and 26 is a convex top surface, and the third main surface shown in FIG. 25 is a concave bottom surface. By comprising in this way, the semiconductor device concerning this invention can position with the optical member which has the shape which can be fitted with the shape of a main surface, and highly accurate. The convex shape in this embodiment is preferably formed integrally with the support, but is formed by fixing a member made of the same material as or a different material to the main surface of the support. Also good.

以上の実施の形態から明らかなように、本発明のパッケージにおける第一の主面及び第二の主面により構成される形状は、本発明の半導体装置の位置決めや、接着剤の流動あるいはその他の要因、例えば半導体素子の大きさ、形状等を考慮して自由に決めることができる。 As is clear from the above embodiments, the shape constituted by the first main surface and the second main surface in the package of the present invention is the positioning of the semiconductor device of the present invention, the flow of the adhesive, or other It can be freely determined in consideration of factors such as the size and shape of the semiconductor element.

図16(a)〜(d)は、本実施の形態におけるパッケージ1の成型工程を示す模式的な断面図である。以下、本発明にかるパッケージの成型方法を(a)〜(d)として順に説明する。まず、(a)金属平板に打ち抜き加工を施して形成されたリードフレーム24を、一対の成型用型である凸型27と凹型28とにより挟持し、凸型27と凹型28の内壁面によって形成される空洞内にリードフレーム24を配置する。このとき、後工程で正負一対のリード電極として形成されるリードフレーム24の先端部が所定の間隔をおいて互いに対向するように配置する。なお、凸型27は、貫通孔に嵌め込まれた棒状の突き出し部材25(例えば、ピン等)を少なくとも一つ以上有し、上記空洞および凹型28方向に可動である。次に、(b)凹型28に対し上記空洞方向に設けられたゲートへパッケージ成型材料26を注入し、上記空洞内をパッケージ成型材料26で満たす。なお、パッケージ成型材料の注入方向は、図16(b)にパッケージ成型材料注入方向29の矢印として示される。また、パッケージ成型材料26の注入時、図16(b)に示されるように、突き出し部材25の下面が凸型27の内壁面(第二の主面を形成する面)とほぼ同一平面となるように配置してもよいが、第二の主面に凹凸を形成する場合は、突き出し部材25の下面が凹型28方向にある程度突出するように配置する。(c)上記空洞内へ充填された成型材料を加熱および冷却することにより硬化させる。(d)最初に凹型28を取り外し、パッケージ主面の第二の主面1bをピンノック面とし、該第二の主面1bに突き出し部材25の下面を圧し当て、突き出し部材25を凹型28の方向に移動させることにより、パッケージ1を凸型27内から取り外す。なお、突き出し部材25の移動方向は、図16(d)に突き出し方向30の矢印として示される。

FIGS. 16A to 16D are schematic cross-sectional views showing the molding process of the

以上説明したように、本実施の形態の発光装置で用いられるパッケージ1の如く、成形型を用いた射出成形にて形成させるパッケージ1は、成形型内にて形成された後、型内部に備えられたピン等の突き出し部材25にて押し出されて型から取り外される。

As described above, the

しかしながら、取り外し作業を行う際、パッケージの成形部材部分はまだ熱を有しており、外圧により変形しやすい状態となっている。例えば、凹部内のリード電極2主面をピンノック面とした場合、成形部材の機械的強度が弱いため、内部に挿入されたリード電極2の保持力が弱く、リード電極2の位置ずれやリード電極2自体に歪みが生じたりする場合があり、リード電極2上に載置される発光素子4は傾いた状態にて配置され、各発光装置間に指向特性のずれが生じる。そこで、パッケージ1の表面にピンノック面を設ける必要があるが、この場合、発光装置を小型化しようとすると、パッケージ1の端部をノック面としなければならなくなる。しかしながら、パッケージ1は型から取り外される際、まだ軟弱であり、ピンにてノックすると成形部材の一部が型の内部へ押し戻されてしまう。このピンノック面が凹部を形成する側壁の上面である場合、押し戻された成型材料は側壁にて形成される光反射面側へ向かうため光反射面の形状が変形し、発光装置の光学特性に悪影響を及ぼす危険性がある。

However, when the removal operation is performed, the molded member portion of the package still has heat and is easily deformed by external pressure. For example, if the

一方、本実施の形態の発光装置は、開口部が発光面となる凹部から発光装置の外側に向かって第一の主面1aと第二の主面1bを順に有しており、この第二の主面1bをピンノック面としてパッケージを成形型から取り出すことで、パッケージ1を小型化した際にも、凹部の形状に変形を加えてしまうことがなくなるため、発光特性に影響を与えることなく量産性良く形成することができる。

On the other hand, the light-emitting device of the present embodiment has a first

本実施の形態において、第二の主面1bの形状は特に限定されないが、第二の主面1b上に凸部1cを有していることが好ましく、凸部1cの高さは第一の主面までの高さよりも低いことが好ましい。これにより、本願発明の発光装置を他の部材に固定する際、第二の主面1b上に接着剤等との接触面積が増大し、接着強度を高めることができる。さらに、図2から図4に示されるように、凸部1cにより内部が空洞である外周壁が形成されていることが好ましい。これにより、内部の空洞に接着剤を充填させ光学部材等に固着させると、接着剤がリード電極や第一の主面1a側にまで流出することは外周壁により防止されるため、信頼および光学特性に優れた発光装置を形成することができる。なお、第二の主面1b上に凸部1cを有する形状は、凸型27の内壁面に凸部1cを成形する形状を設けるだけでなく、突き出し部材25を第二の主面1bに圧し当てることにより、パッケージ1を取り出す工程(図16(d))と同時に形成することもできる。

In the present embodiment, the shape of the second

本実施の形態のパッケージ1は、発光素子4や受光素子を収納することが可能な凹部を有している。凹部を形成する内壁面の形状は、特に限定されないが、発光素子4を載置する場合、開口側へ内径が徐々に大きくなるようなテーパー形状とすることが好ましい。これにより、発光素子4の端面から発光される光を効率よく発光観測面方向へ取り出すことができる。また、光の反射を高めるため、凹部の内壁面に銀等の金属メッキを施すなど、光反射機能を有するようにしてもよい。

The

本実施の形態の発光装置は、以上のように構成されたパッケージ1の凹部内に、発光素子4が載置され、凹部内の発光素子4を被覆するように透光性樹脂が充填され、封止部材3が形成される。次に、本実施の形態にかかる発光装置の製造工程および各構成部材について詳述する。

In the light emitting device of the present embodiment, the

[工程1:リード電極形成]

本実施の形態では、まず、第一の工程として、金属板に対し打ち抜き加工を施し正負一対のリード電極となる端部を複数対有するリードフレームを形成し、該リードフレーム表面に金属メッキを施す。なお、リード電極のカットフォーミング工程から発光装置の分離工程までパッケージを支持するハンガーリードをリードフレームの一部に対して設けることができる。

[Step 1: Lead electrode formation]

In this embodiment, first, as a first step, a metal plate is punched to form a lead frame having a plurality of pairs of positive and negative lead electrodes, and metal plating is applied to the surface of the lead frame. . A hanger lead for supporting the package from the lead electrode cut forming step to the light emitting device separation step can be provided on a part of the lead frame.

(リード電極2)

本実施の形態におけるリード電極2は、発光素子に電力を供給するとともに、該発光素子を載置可能な導電体である。特に、本実施の形態にかかるリード電極2は、一方の端部がパッケージ側面からパッケージ内部に挿入され、他方の端部がパッケージ側面から突出するようにパッケージ成型時に一体成型される。また、パッケージ内部に挿入されたリード電極2の端部の主面は、成型用型の一部をリード電極に接触させることにより、パッケージの凹部底面から露出するように一体成型することができる。なお、パッケージの凹部底面からリード電極2の端部の主面を露出させない構成とした半導体装置は、凹部内に載置された半導体素子と凹部外に露出させたリード電極との接続を導電性ワイヤにより行うこととなる。

(Lead electrode 2)

The

リード電極2の材料は、導電性であれば特に限定されないが、半導体素子と電気的に接続する部材である導電性ワイヤ5やバンプ6等との接着性及び電気伝導性が良いことが求められる。具体的な電気抵抗としては、300μΩ−cm以下が好ましく、より好ましくは3μΩ−cm以下である。これらの条件を満たす材料としては、鉄、銅、鉄入り銅、錫入り銅及び銅、金、銀をメッキしたアルミニウム、鉄、銅等が好適に挙げられる。

The material of the

プレス加工後の長尺金属板の各パッケージに対応する部分において、正のリード電極は、成形後の凹部の底面においてその一端面が負のリード電極の一端面と対向するように負のリード電極とは分離されている。本実施形態では、端部主面が凹部底面で露出されるリード電極2に特別な加工を施していないが、凹部の長手方向を軸とし左右に貫通孔を少なくとも1対設けるなどして成形樹脂との結合強度を強めることも可能である。

In the portion corresponding to each package of the long metal plate after press working, the positive lead electrode is a negative lead electrode so that one end surface thereof faces the one end surface of the negative lead electrode at the bottom surface of the concave portion after molding. And are separated. In this embodiment, the

[工程2:パッケージ形成]

本実施の形態におけるパッケージ1は、発光素子4が載置可能で、発光素子4が載置されるリード電極2を固定保持する支持体として働き、発光素子4や導電性ワイヤ5を外部環境から保護する機能も有する。

[Step 2: Package formation]

The

工程1に続いて、上記長尺金属板を成形用型である凸型および凹型の間に配置させてこれらの型を閉じる。このとき、少なくとも二つのリード電極の端部が凸型および凹型を閉じることにより得られる空洞部内に配置されるようにする。次に、凹型背面に設けられたゲートより空洞部内へ成形材料を注入し、少なくとも二つのリード電極の端部を被覆する。上記空洞部は、パッケージの外形に対応している。本実施の形態において、成形樹脂部を成形するための成形型は、凹部に隣接するパッケージ主面に段差を有し、第一の主面1aと、該第一の主面1aから一段低く且つ該第一の主面1aよりも凹部から外側に配置された第二の主面1bと、を備えたパッケージ1が得られるような形状を有している。また、成形型において、プレス加工された長尺金属板は、プレスの打ち抜き方向と成形型内に樹脂を注入する方向とが一致するように凸型と凹型の間に挿入配置することが好ましい。このように長尺金属板の配置方向を決定すると、正及び負のリード電極の端部により形成される空間に隙間なく樹脂を充填することができ、注入される成形樹脂の一方の主面上への流出を阻止することができる。

Subsequent to step 1, the long metal plate is placed between a convex mold and a concave mold, which are forming molds, and these molds are closed. At this time, the end portions of at least two lead electrodes are arranged in a cavity portion obtained by closing the convex and concave shapes. Next, a molding material is injected into the cavity from the gate provided on the concave back surface to cover the ends of at least two lead electrodes. The hollow portion corresponds to the outer shape of the package. In the present embodiment, the mold for molding the molded resin portion has a step on the package main surface adjacent to the recess, and is one step lower than the first

また、上述したハンガーリードをリードフレームに設けると、図3(a)に示されるように、ハンガーリード先端部の形状によりパッケージ側面に凹部を有するパッケージ1が成型され、フォーミング工程終了までハンガーリードは該凹部を利用してパッケージを支えることができる。

Further, when the hanger lead described above is provided on the lead frame, as shown in FIG. 3A, the

(成形材料)

本発明で用いられるパッケージの成形材料は特に限定されず、液晶ポリマー、ポリフタルアミド樹脂、ポリブチレンテレフタレート(PBT)等、従来から知られているあらゆる熱可塑性樹脂を用いることができる。特に、ポリフタルアミド樹脂のように高融点結晶が含有されてなる半結晶性ポリマー樹脂を用いると、表面エネルギーが大きく、開口内部に設けることができる封止樹脂や後付することができる導光板等との密着性が良好なパッケージが得られる。これにより、封止樹脂を充填し硬化する工程において、冷却過程でのパッケージと封止樹脂との界面に剥離が発生することを抑制することができる。また、発光素子チップからの光を効率よく反射させるために、パッケージ成形部材中に酸化チタンなどの白色顔料などを混合させることができる。

(Molding material)

The molding material for the package used in the present invention is not particularly limited, and any conventionally known thermoplastic resin such as liquid crystal polymer, polyphthalamide resin, polybutylene terephthalate (PBT), or the like can be used. In particular, when a semi-crystalline polymer resin containing a high melting point crystal such as polyphthalamide resin is used, the surface energy is large, and a sealing resin that can be provided inside the opening or a light guide plate that can be retrofitted Thus, a package having good adhesion with the above can be obtained. Thereby, in the process of filling and curing the sealing resin, it is possible to suppress the occurrence of peeling at the interface between the package and the sealing resin during the cooling process. Moreover, in order to reflect the light from a light emitting element chip | tip efficiently, white pigments, such as a titanium oxide, can be mixed in a package shaping | molding member.

このようにして形成された成形部材を型から取り外す。具体的には、まず凹型を開き、次に凸型内部に備えられたピンをパッケージの第二の主面へ向かって突きだす。この際、第二の主面上にピンの径を内壁とする円柱外壁が形成される。このような円柱外壁を有することにより、発光装置を接着剤等にて他部材と固着させる際、接着剤の流れを防止することができ、他部材との固着力が向上する。 The molded member thus formed is removed from the mold. Specifically, the concave mold is first opened, and then the pins provided inside the convex mold are projected toward the second main surface of the package. At this time, a cylindrical outer wall having the pin diameter as an inner wall is formed on the second main surface. By having such a cylindrical outer wall, when the light emitting device is fixed to another member with an adhesive or the like, the flow of the adhesive can be prevented, and the fixing force with the other member is improved.

[工程3:半導体素子載置]

次に、パッケージ1に設けた凹部の底面に露出されたリード電極2に対し、半導体素子を固定する。本実施の形態では、半導体素子として特に発光素子について説明するが、本発明に使用することができる半導体素子は、発光素子に限られず、受光素子、静電保護素子(ツェナーダイオード、コンデンサ等)、あるいはそれらを少なくとも二種以上組み合わせたものを使用することができる。

[Step 3: Placement of semiconductor element]

Next, the semiconductor element is fixed to the

(発光素子4)

本発明における半導体素子として、発光素子、受光素子等の半導体素子が考えられるが、本実施の形態において使用される半導体素子は、発光素子として使用されるLEDチップである。本実施の形態におけるLEDチップは、凹部底面の大きさに合わせて複数用いてもよいし、凹部底面の形状に合わせて種々の形状とすることができる。

(Light emitting element 4)

As the semiconductor element in the present invention, semiconductor elements such as a light emitting element and a light receiving element are conceivable. The semiconductor element used in the present embodiment is an LED chip used as a light emitting element. A plurality of LED chips in the present embodiment may be used in accordance with the size of the bottom surface of the recess, and various shapes can be formed in accordance with the shape of the bottom surface of the recess.

ここで、本発明において発光素子4は特に限定されないが、蛍光物質7を共に用いた場合、該蛍光物質を励起可能な波長を発光できる活性層を有する半導体発光素子が好ましい。このような半導体発光素子として、ZnSeやGaNなど種々の半導体を挙げることができるが、蛍光物質を効率良く励起できる短波長が発光可能な窒化物半導体(InXAlYGa1−X−YN、0≦X、0≦Y、X+Y≦1)が好適に挙げられる。前記窒化物半導体は、所望に応じてボロンやリンを含有させることもできる。半導体の構造としては、MIS接合、PIN接合やpn接合などを有するホモ構造、ヘテロ構造あるいはダブルへテロ構成のものが挙げられる。半導体層の材料やその混晶度によって発光波長を種々選択することができる。また、活性層を量子効果が生ずる薄膜に形成させた単一量子井戸構造や多重量子井戸構造とすることもできる。

Here, the

窒化物半導体を使用した場合、半導体用基板にはサファイア、スピネル、SiC、Si、ZnO、GaN等の材料が好適に用いられる。結晶性の良い窒化物半導体を量産性よく形成させるためにはサファイア基板を用いることが好ましい。このサファイア基板上にMOCVD法などを用いて窒化物半導体を形成させることができる。例えば、サファイア基板上にGaN、AlN、GaAIN等のバッファ層を形成しその上にpn接合を有する窒化物半導体を形成させる。また基板は、半導層を積層した後、取り除くことも可能である。 When a nitride semiconductor is used, a material such as sapphire, spinel, SiC, Si, ZnO, or GaN is preferably used for the semiconductor substrate. In order to form a nitride semiconductor with good crystallinity with high productivity, it is preferable to use a sapphire substrate. A nitride semiconductor can be formed on the sapphire substrate by MOCVD or the like. For example, a buffer layer such as GaN, AlN, or GaAIN is formed on a sapphire substrate, and a nitride semiconductor having a pn junction is formed thereon. The substrate can also be removed after the semiconductor layer is laminated.

窒化物半導体を使用したpn接合を有する発光素子例として、バッファ層上に、n型窒化ガリウムで形成した第1のコンタクト層、n型窒化アルミニウム・ガリウムで形成させた第1のクラッド層、窒化インジウム・ガリウムで形成した活性層、p型窒化アルミニウム・ガリウムで形成した第2のクラッド層、p型窒化ガリウムで形成した第2のコンタクト層を順に積層させたダブルへテロ構成などが挙げられる。窒化物半導体は、不純物をドープしない状態でn型導電性を示す。発光効率を向上させるなど所望のn型窒化物半導体を形成させる場合は、n型ドーパントとしてSi、Ge、Se、Te、C等を適宜導入することが好ましい。一方、p型窒化物半導体を形成させる場合は、p型ドーパントであるZn、Mg、Be、Ca、Sr、Ba等をドープさせる。窒化物半導体は、p型ドーパントをドープしただけではp型化しにくいためp型ドーパント導入後に、炉による加熱やプラズマ照射等により低抵抗化させることが好ましい。電極形成後、半導体ウエハーからチップ状にカットさせることで窒化物半導体からなる発光素子を形成させることができる。また、パターニングにより、各電極のボンディング部のみを露出させ素子全体を覆うようにSiO2等からなる絶縁性保護膜を形成すると、小型化発光装置を信頼性高く形成することができる。本発明の発光ダイオードにおいて白色系を発光させる場合は、蛍光物質からの発光波長との補色関係や透光性樹脂の劣化等を考慮して発光素子の発光波長は400nm以上530nm以下が好ましく、420nm以上490nm以下がより好ましい。発光素子と蛍光物質との励起、発光効率をそれぞれより向上させるためには、450nm以上475nm以下がさらに好ましい。なお、比較的紫外線により劣化されにくい部材との組み合わせにより400nmより短い紫外線領域或いは可視光の短波長領域を主発光波長とする発光素子を用いることもできる。 As an example of a light emitting device having a pn junction using a nitride semiconductor, a first contact layer formed of n-type gallium nitride, a first cladding layer formed of n-type aluminum nitride / gallium, and a nitride layer on a buffer layer Examples include a double hetero structure in which an active layer formed of indium gallium, a second cladding layer formed of p-type aluminum nitride / gallium, and a second contact layer formed of p-type gallium nitride are sequentially stacked. Nitride semiconductors exhibit n-type conductivity without being doped with impurities. When forming a desired n-type nitride semiconductor, for example, to improve luminous efficiency, it is preferable to appropriately introduce Si, Ge, Se, Te, C, etc. as an n-type dopant. On the other hand, when forming a p-type nitride semiconductor, the p-type dopants such as Zn, Mg, Be, Ca, Sr, and Ba are doped. Since nitride semiconductors are not easily converted to p-type by simply doping with a p-type dopant, it is preferable to reduce resistance by heating in a furnace or plasma irradiation after introducing the p-type dopant. After the electrodes are formed, a light emitting element made of a nitride semiconductor can be formed by cutting the semiconductor wafer into chips. Further, if an insulating protective film made of SiO 2 or the like is formed by patterning so as to expose only the bonding portions of the electrodes and cover the entire element, a miniaturized light emitting device can be formed with high reliability. When white light is emitted in the light emitting diode of the present invention, the emission wavelength of the light emitting element is preferably 400 nm or more and 530 nm or less, taking into consideration the complementary color relationship with the emission wavelength from the fluorescent material, deterioration of the translucent resin, and the like. More preferably, it is 490 nm or less. In order to further improve the excitation and emission efficiency of the light emitting element and the fluorescent material, 450 nm or more and 475 nm or less are more preferable. Note that a light-emitting element having a main light emission wavelength in an ultraviolet region shorter than 400 nm or a short wavelength region of visible light can be used in combination with a member that is relatively difficult to be deteriorated by ultraviolet rays.

(バンプ6)

本実施の形態において発光素子4は、同一面側に設けられた一対の電極をパッケージ凹部より露出された一対のリード電極と対向させてなるフリップチップ方式にて実装すると、発光面側に光を遮るものが存在せず、均一な発光を得ることができる。バンプの材料は、導電性であれば特に限定されないが、発光素子の正負両電極およびリード電極のメッキ材料に含まれる材料の少なくとも一種を含有することが好ましい。例えばAg、Au、共晶ハンダ(Au−Sn)、Pb−Sn、鉛フリーハンダ等が挙げられる。本実施の形態では、各リード電極2上にそれぞれAuからなるバンプ6を形成し、各バンプ上に発光素子4の各電極を対向させ、熱、超音波および荷重を印加することによりバンプと電極とを接合する。あるいは別の実施の形態では、まず、発光素子の各電極上にそれぞれバンプ6を形成した後、各バンプ6と各リード電極2を対向させ、同様に超音波にて接合する。それぞれ形成方法の異なるバンプの種類としては、導電性ワイヤの端部をボンディングした後、該端部を残すようにワイヤを切断して得られるスタッドバンプや、所望のマスクパターンを施した後の金属蒸着により得られるバンプ等がある。また、このようなバンプは、リード電極の側に先に設けることもできるし、発光素子の電極の側に先に設けることもできるし、リード電極と発光素子の電極の側にそれぞれ分けて設けることもできる。

(Bump 6)

In the present embodiment, when the

また、フリップチップ方式にて実装する場合、半導体素子は、支持基板としてサブマウントを介して実装することが好ましい。図7は、サブマウントを介して実装する実施例の模式的な斜視図を示す。フリップチップ方式では、パッケージの熱応力によりリード電極がズレ動くため、パンプを介して接合されている発光素子とリード電極との間が剥離しやすい。また、対向する正負両リード電極の先端部の間隔を発光素子の正負両電極の間隔程度まで狭めることが困難であり、発光素子をリード電極に対して安定に接続することが難しい。パッケージ材料の最適化により上記問題はある程度解消するが、サブマウントを介してフリップチップ実装することにより、発光装置の更なる信頼性の向上を図ることが容易にできる。 Moreover, when mounting by a flip-chip system, it is preferable that a semiconductor element is mounted via a submount as a support substrate. FIG. 7 shows a schematic perspective view of an embodiment mounted via a submount. In the flip chip method, the lead electrode is displaced due to the thermal stress of the package, so that the light emitting element and the lead electrode that are joined via the bump are easily separated. In addition, it is difficult to reduce the distance between the tip portions of the opposing positive and negative lead electrodes to the distance between the positive and negative electrodes of the light emitting element, and it is difficult to stably connect the light emitting element to the lead electrode. Although the above-mentioned problem is solved to some extent by optimizing the package material, further reliability improvement of the light-emitting device can be easily achieved by flip-chip mounting via the submount.

サブマウント基板11の表面には、発光素子4に対向する面からリード電極2に対向する面にかけて導電性部材12により導電性パターンが配されている。導電性パターンの間隔は、エッチング等の方法により発光素子4の正負両電極の間隔程度まで狭めて設けることも可能である。サブマウント基板11の材料は、発光素子4と熱膨張係数がほぼ等しいもの、例えば窒化物半導体発光素子に対して窒化アルミニウムが好ましい。このような材料を使用することにより、サブマウント基板11と発光素子4との間に発生する熱応力の影響を緩和することができる。あるいは、サブマウント基板11の材料は、静電保護素子(ツェナーダイオード)の機能を内部に持たせることもでき安価でもあるシリコンが好ましい。このとき、サブマウントの表面には、p型およびn型半導体が露出され、p型およびn型半導体に設けられる電極は、それぞれ発光素子の負電極および正電極に対しバンプを介して逆並列に接続される。また、導電性部材は、反射率の高いアルミニウムや銀、および金とすることが好ましい。さらに、サブマウント基板11に対し、発光素子4の実装に悪影響を与えない箇所に、孔や凹凸形状を設けることが好ましい。このような形状を設けることにより、発光素子4からの熱はサブマウントから効率よく放熱することができる。サブマウント基板11の厚さ方向に少なくとも一つ以上の貫通孔を設け、貫通孔の内壁面に上記導電性部材12が延材するように形成すると、放熱性がさらに向上するため、好ましい。なお、本実施の形態におけるサブマウントは、導電性パターンをリード電極と直接接続しているが、導電性ワイヤを介してリード電極と接続する構成としても構わない。

On the surface of the submount substrate 11, a conductive pattern is disposed by a conductive member 12 from a surface facing the

発光装置の信頼性を向上させるため、発光素子の正負両電極間とサブマウントの間、あるいは発光素子の正負両電極間とパッケージの凹部底面に露出されたリード電極2との間に生じた隙間にはアンダフィルが充填されてもよい。アンダフィルの材料は、例えばエポキシ樹脂等の熱硬化性樹脂である。アンダフィルの熱応力を緩和させるため、さらに窒化アルミニウム、酸化アルミニウム及びそれらの複合混合物等がエポキシ樹脂に混入されてもよい。アンダフィルの量は、発光素子の正負両電極とサブマウントとの間に生じた隙間を埋めることができる量である。

In order to improve the reliability of the light emitting device, a gap formed between the positive and negative electrodes of the light emitting element and the submount, or between the positive and negative electrodes of the light emitting element and the

サブマウントに設けた導電性パターンと発光素子4の電極との接続は、例えばAu、共晶ハンダ(Au−Sn、Pb−Sn)、鉛フリーハンダ等の接合部材10によって超音波接合を行う。また、サブマウントに設けた導電性パターンとリード電極2との接続は、例えばAuペースト、Agペースト等の接合部材10によって行う。

The conductive pattern provided on the submount and the electrode of the

(導電性ワイヤ5)

一方、発光素子4を一方のリード電極上にダイボンド固定した後、発光素子の各電極とリード電極2とをそれぞれ導電性ワイヤ5にて接続してもよい。ここで、ダイボンドに用いられる接合部材は特に限定されず、エポキシ樹脂等の絶縁性接着剤、Au−Sn合金、導電性材料が含有された樹脂やガラス等を用いることができる。含有される導電性材料はAgが好ましく、Agの含有量が80%〜90%であるAgペーストを用いると放熱性に優れて且つ接合後の応力が小さい発光装置が得られる。

(Conductive wire 5)

On the other hand, after the

導電性ワイヤ5としては、発光素子4の電極とのオーミック性、機械的接続性、電気伝導性及び熱伝導性がよいものが求められる。熱伝導度としては0.01cal/(s)(cm2)(℃/cm)以上が好ましく、より好ましくは0.5cal/(s)(cm2)(℃/cm)以上である。また、作業性などを考慮して導電性ワイヤの直径は、好ましくは、Φ10μm以上、Φ45μm以下である。特に、蛍光物質が含有されたコーティング部と蛍光物質が含有されていない封止部材との界面で導電性ワイヤが断線しやすい。それぞれ同一材料を用いたとしても蛍光物質が入ることにより実質的な熱膨張量が異なるため断線しやすいと考えられる。そのため、導電性ワイヤの直径は、25μm以上がより好ましく、発光面積や扱い易さの観点から35μm以下がより好ましい。このような導電性ワイヤとして具体的には、金、銅、白金、アルミニウム等の金属及びそれらの合金を用いた導電性ワイヤが挙げられる。

The

[工程4:封止]

次に、発光素子4を外部環境から保護するため透光性の封止部材3を設ける。発光素子4あるいは導電性ワイヤ5等を覆うようにパッケージ1の凹部内に、封止部材3の材料を充填し、硬化させることにより発光素子4等を被覆する。

[Step 4: Sealing]

Next, a

(封止部材3)

封止部材3の材料は透光性であれば特に限定されず、シリコーン樹脂、エポキシ樹脂、ユリア樹脂、フッ素樹脂、および、それらの樹脂を少なくとも一種以上含むハイブリッド樹脂等、耐候性に優れた透光性樹脂を用いることができる。また、封止部材は有機物に限られず、ガラス、シリカゲルなどの耐光性に優れた無機物を用いることもできる。また、本実施の形態において封止部材は、粘度増量剤、光拡散剤、顔料、蛍光物質等、使用用途に応じてあらゆる部材を添加することができる。光拡散剤として例えば、チタン酸バリウム、酸化チタン、酸化アルミニウム、酸化珪素、二酸化珪素、重質炭酸カルシウム、軽質炭酸カルシウム、および、それらを少なくとも一種以上含む混合物等を挙げることができる。更にまた、封止部材の発光面側を所望の形状にすることによってレンズ効果を持たせることができ、発光素子チップからの発光を集束させたりすることができる。また、半導体素子として受光素子を使用した場合は、封止部材を透過して受光素子に入射する光が、受光素子の方向に集光するようにすると、受光装置の感度を向上させることが可能である。具体的には、凸レンズ形状、凹レンズ形状さらには、発光観測面から見て楕円形状やそれらを複数組み合わせた形状にすることができる。

(Sealing member 3)

The material of the sealing

(蛍光物質7)

本発明では、半導体素子として発光素子を使用した場合、該発光素子、封止部材、ダイボンド材、アンダフィルおよびパッケージ等の各構成部材中および/またはその周辺に無機蛍光物質や有機蛍光物質のような種々の蛍光物質を配置させることができる。また、本実施の形態における蛍光物質は、封止部材の発光観測面側表面を被覆するように封止部材の外部に設けられる他、封止部材の発光観測面側表面および発光素子から離間させた位置に、蛍光体を含む層あるいはフィルターとして封止部材の内部に設けることもできる。このような蛍光物質の一例として、以下に述べる無機蛍光物質である希土類元素を含有する蛍光物質がある。

(Fluorescent substance 7)

In the present invention, when a light-emitting element is used as a semiconductor element, an inorganic fluorescent substance or an organic fluorescent substance is present in and / or around each constituent member such as the light-emitting element, the sealing member, the die bond material, the underfill, and the package. Various fluorescent materials can be arranged. In addition, the fluorescent substance in the present embodiment is provided outside the sealing member so as to cover the light emission observation surface side surface of the sealing member, and is separated from the light emission observation surface side surface of the sealing member and the light emitting element. It is also possible to provide a layer containing a phosphor or a filter inside the sealing member at a certain position. As an example of such a fluorescent substance, there is a fluorescent substance containing a rare earth element which is an inorganic fluorescent substance described below.

希土類元素含有蛍光物質として、具体的には、Y、Lu,Sc、La,Gd、TbおよびSmの群から選択される少なくとも1つの元素と、Al、Ga、およびInの群から選択される少なくとも1つの元素とを有するガーネット(ざくろ石)型蛍光物質が挙げられる。特に、本実施の形態に用いられるアルミニウム・ガーネット系蛍光体とは、AlとY、Lu、Sc、La、Gd、Tb、Eu、Ga、In及びSmから選択された少なくとも一つの元素とを含み、かつ希土類元素から選択された少なくとも一つの元素で付活された蛍光体であり、発光素子から出光された可視光や紫外線で励起されて発光する蛍光体である。例えば、以下に述べるイットリウム・アルミニウム酸化物系蛍光体(YAG系蛍光体)の他、Tb2.95Ce0.05Al5O12、Y2.90Ce0.05Tb0.05Al5O12、Y2.94Ce0.05Pr0.01Al5O12、Y2.90Ce0.05Pr0.05Al5O12等が挙げられる。これらのうち、特に本実施の形態において、Yを含み、かつCeあるいはPrで付活され組成の異なる2種類以上のイットリウム・アルミニウム酸化物系蛍光体が利用される。 As the rare earth element-containing fluorescent material, specifically, at least one element selected from the group of Y, Lu, Sc, La, Gd, Tb and Sm, and at least selected from the group of Al, Ga, and In A garnet (garnet) type phosphor having one element can be mentioned. In particular, the aluminum garnet phosphor used in the present embodiment includes Al and at least one element selected from Y, Lu, Sc, La, Gd, Tb, Eu, Ga, In, and Sm. And a phosphor activated by at least one element selected from rare earth elements, and is a phosphor that emits light when excited by visible light or ultraviolet light emitted from a light emitting element. For example, in addition to the yttrium aluminum oxide phosphor (YAG phosphor) described below, Tb 2.95 Ce 0.05 Al 5 O 12 , Y 2.90 Ce 0.05 Tb 0.05 Al 5 O 12 , Y 2.94 Ce 0.05 Pr 0.01 Al 5 O 12 , Y 2.90 Ce 0.05 Pr 0.05 Al 5 O 12, and the like. Among these, particularly in the present embodiment, two or more kinds of yttrium / aluminum oxide phosphors containing Y and activated by Ce or Pr and having different compositions are used.

また、本発明で使用される窒化物系蛍光体とは、Nを含み、かつBe、Mg、Ca、Sr、Ba、及びZnから選択された少なくとも一つの元素と、C、Si、Ge、Sn、Ti、Zr、及びHfから選択された少なくとも一つの元素とを含み、希土類元素から選択された少なくとも一つの元素で付活された蛍光体である。さらに、本実施の形態に用いられる窒化物系蛍光体としては、発光素子から出光された可視光、紫外線、及びYAG系蛍光体からの発光を吸収することによって励起され発光する蛍光体をいう。窒化物系蛍光体として、例えば、(Sr0.97Eu0.03)2Si5N8、(Ca0.985Eu0.015)2Si5N8、(Sr0.679Ca0.291Eu0.03)2Si5N8、等が挙げられる。以下、それぞれの蛍光体について詳細に説明する。 In addition, the nitride-based phosphor used in the present invention includes at least one element selected from Be, Mg, Ca, Sr, Ba, and Zn, and C, Si, Ge, Sn. , Ti, Zr, and Hf, and a phosphor activated with at least one element selected from rare earth elements. Furthermore, the nitride-based phosphor used in the present embodiment refers to a phosphor that emits light when excited by absorbing visible light, ultraviolet light, and light emitted from the YAG-based phosphor emitted from the light-emitting element. Examples of the nitride phosphor include (Sr 0.97 Eu 0.03 ) 2 Si 5 N 8 , (Ca 0.985 Eu 0.015 ) 2 Si 5 N 8 , (Sr 0.679 Ca 0.291). Eu 0.03 ) 2 Si 5 N 8 , and the like. Hereinafter, each phosphor will be described in detail.

(イットリウム・アルミニウム酸化物系蛍光体)

本実施の形態の発光装置に用いた蛍光物質は、窒化物系半導体を活性層とする半導体発光素子から発光された光により励起されて、異なる波長の光を発光できるセリウムで付活されたイットリウム・アルミニウム酸化物系蛍光物質をベースとしたものである。具体的なイットリウム・アルミニウム酸化物系蛍光物質としては、YAlO3:Ce、Y3Al5O12:Ce(YAG:Ce)やY4Al2O9:Ce、更にはこれらの混合物などが挙げられる。イットリウム・アルミニウム酸化物系蛍光物質にBa、Sr、Mg、Ca、Znの少なくとも一種が含有されていてもよい。また、Siを含有させることによって、結晶成長の反応を抑制し蛍光物質の粒子を揃えることができる。本明細書において、Ceで付活されたイットリウム・アルミニウム酸化物系蛍光物質は特に広義に解釈するものとし、イットリウムの一部あるいは全体を、Lu、Sc、La、Gd及びSmからなる群から選ばれる少なくとも1つの元素に置換され、あるいは、アルミニウムの一部あるいは全体をBa、Tl、Ga、Inの何れか又は両方で置換され蛍光作用を有する蛍光物質を含む広い意味に使用する。

(Yttrium aluminum oxide phosphor)

The phosphor used in the light-emitting device of the present embodiment is yttrium activated by cerium that is excited by light emitted from a semiconductor light-emitting element having a nitride-based semiconductor as an active layer and can emit light of different wavelengths.・ Based on aluminum oxide phosphors. Specific examples of the yttrium / aluminum oxide fluorescent material include YAlO 3 : Ce, Y 3 Al 5 O 12 : Ce (YAG: Ce), Y 4 Al 2 O 9 : Ce, and a mixture thereof. It is done. The yttrium / aluminum oxide phosphor may contain at least one of Ba, Sr, Mg, Ca, and Zn. Moreover, by containing Si, the reaction of crystal growth can be suppressed and the particles of the fluorescent material can be aligned. In this specification, the yttrium / aluminum oxide phosphor activated by Ce is to be interpreted in a broad sense, and a part or all of yttrium is selected from the group consisting of Lu, Sc, La, Gd and Sm. Or a part or the whole of aluminum is substituted with any one or both of Ba, Tl, Ga, and In, and is used in a broad sense including a fluorescent substance having a fluorescent action.

更に詳しくは、一般式(YzGd1−z)3Al5O12:Ce(但し、0<z≦1)で示されるフォトルミネッセンス蛍光物質や一般式(Re1−aSma)3Re’5O12:Ce(但し、0≦a<1、0≦b≦1、Reは、Y、Gd、La、Scから選択される少なくとも一種、Re’は、Al、Ga、Inから選択される少なくとも一種である。)で示されるフォトルミネッセンス蛍光物質である。この蛍光物質は、ガーネット(ざくろ石型)構造のため、熱、光及び水分に強く、励起スペクトルのピークを450nm付近にさせることができる。また、発光ピークも、580nm付近にあり700nmまで裾を引くブロードな発光スペクトルを持つ。

More specifically, the

またフォトルミネッセンス蛍光物質は、結晶中にGd(ガドリニウム)を含有することにより、460nm以上の長波長域の励起発光効率を高くすることができる。Gdの含有量の増加により、発光ピーク波長が長波長に移動し全体の発光波長も長波長側にシフトする。すなわち、赤みの強い発光色が必要な場合、Gdの置換量を多くすることで達成できる。一方、Gdが増加すると共に、青色光によるフォトルミネッセンスの発光輝度は低下する傾向にある。さらに、所望に応じてCeに加えTb、Cu、Ag、Au、Fe、Cr、Nd、Dy、Co、Ni、Ti、Eu、およびPr等を含有させることもできる。 Moreover, the photoluminescence fluorescent substance can increase the excitation light emission efficiency in a long wavelength region of 460 nm or more by containing Gd (gadolinium) in the crystal. As the Gd content increases, the emission peak wavelength shifts to a longer wavelength, and the entire emission wavelength also shifts to the longer wavelength side. That is, when a strong reddish emission color is required, it can be achieved by increasing the amount of Gd substitution. On the other hand, as Gd increases, the emission luminance of photoluminescence by blue light tends to decrease. Furthermore, in addition to Ce, Tb, Cu, Ag, Au, Fe, Cr, Nd, Dy, Co, Ni, Ti, Eu, Pr, and the like can be contained as desired.

また、ガーネット構造を持ったイットリウム・アルミニウム・ガーネット系蛍光物質の組成のうち、Alの一部をGaで置換すると、発光波長は短波長側にシフトすることができる。一方、組成のYの一部をGdで置換すると、発光波長が長波長側にシフトすることができる。Yの一部をGdで置換する場合、Gdへの置換を1割未満にし、且つCeの含有(置換)を0.03から1.0にすることが好ましい。Gdへの置換が2割未満では緑色成分が大きく赤色成分が少なくなるが、Ceの含有量を増やすことで赤色成分を補え、輝度を低下させることなく所望の色調を得ることができる。このような組成にすると蛍光物質自体の温度特性が良好となり発光ダイオードの信頼性を向上させることができる。また、赤色成分を多く有するように調整されたフォトルミネッセンス蛍光物質を使用すると、ピンク等の中間色を発光することが可能となり、演色性に優れた発光装置を形成することができる。 Further, when a part of Al in the composition of the yttrium / aluminum / garnet fluorescent material having a garnet structure is replaced with Ga, the emission wavelength can be shifted to the short wavelength side. On the other hand, when part of Y in the composition is replaced with Gd, the emission wavelength can be shifted to the longer wavelength side. When substituting a part of Y with Gd, it is preferable that the substitution with Gd is less than 10%, and the Ce content (substitution) is 0.03 to 1.0. If the substitution with Gd is less than 20%, the green component is large and the red component is small. However, by increasing the Ce content, the red component can be supplemented and a desired color tone can be obtained without lowering the luminance. With such a composition, the temperature characteristics of the fluorescent substance itself are good, and the reliability of the light emitting diode can be improved. In addition, when a photoluminescent fluorescent material adjusted so as to have a large amount of red component is used, it becomes possible to emit an intermediate color such as pink, and a light emitting device having excellent color rendering properties can be formed.

このようなフォトルミネッセンス蛍光物質は、Y、Gd、Al、及びCeの原料として酸化物、又は高温で容易に酸化物になる化合物を使用し、それらを化学量論比で十分に混合して原料を得る。又は、Y、Gd、Ceの希土類元素を化学量論比で酸に溶解した溶解液を蓚酸で共沈したものを焼成して得られる共沈酸化物と、酸化アルミニウムとを混合して混合原料を得る。これにフラックスとしてフッ化バリウムやフッ化アンモニウム等のフッ化物を適量混合して坩堝に詰め、空気中1350〜1450℃の温度範囲で2〜5時間焼成して焼成品を得、つぎに焼成品を水中でボールミルして、洗浄、分離、乾燥、最後に篩を通すことで得ることができる。 Such a photoluminescent fluorescent material uses an oxide or a compound that easily becomes an oxide at a high temperature as a raw material for Y, Gd, Al, and Ce, and mixes them sufficiently in a stoichiometric ratio. Get. Alternatively, a mixed raw material obtained by mixing a coprecipitation oxide obtained by firing a solution obtained by coprecipitation of a solution obtained by dissolving a rare earth element of Y, Gd, and Ce in an acid in a stoichiometric ratio with oxalic acid and aluminum oxide. Get. An appropriate amount of fluoride such as barium fluoride or ammonium fluoride is mixed as a flux and packed in a crucible, and baked in air at a temperature range of 1350 to 1450 ° C. for 2 to 5 hours to obtain a baked product. Can be obtained by ball milling in water, washing, separating, drying and finally passing through a sieve.

また、上記焼成は、蛍光物質の原料を混合した混合原料とフラックスからなる混合物を、大気中又は弱還元雰囲気中にて行う第一焼成工程と、還元雰囲気中にて行う第二焼成工程とからなる、二段階で焼成することが好ましい。ここで、弱還元雰囲気とは、混合原料から所望の蛍光物質を形成する反応過程において必要な酸素量は少なくとも含むように設定された弱い還元雰囲気のことをいい、この弱還元雰囲気中において所望とする蛍光物質の構造形成が完了するまで第一焼成工程を行うことにより、蛍光物質の黒変を防止し、かつ光の吸収効率の低下を防止できる。また、第二焼成工程における還元雰囲気とは、弱還元雰囲気より強い還元雰囲気をいう。このように二段階で焼成すると、励起波長の吸収効率の高い蛍光物質が得られる。従って、このように形成された蛍光物質にて発光装置を形成した場合に、所望とする色調を得るために必要な蛍光物質量を減らすことができ、光取り出し効率の高い発光装置を形成することができる。 In addition, the firing includes a first firing step in which a mixture of a raw material and a flux mixed with a raw material of a fluorescent material is mixed in the atmosphere or in a weak reducing atmosphere, and a second firing step in which the mixture is performed in a reducing atmosphere. It is preferable to perform firing in two stages. Here, the weak reducing atmosphere refers to a weak reducing atmosphere set so as to include at least the amount of oxygen necessary in the reaction process of forming a desired fluorescent substance from the mixed raw material. By performing the first firing step until the formation of the fluorescent substance structure is completed, blackening of the fluorescent substance can be prevented and a decrease in light absorption efficiency can be prevented. In addition, the reducing atmosphere in the second firing step refers to a reducing atmosphere stronger than the weak reducing atmosphere. When firing in two stages in this way, a fluorescent material with high absorption efficiency at the excitation wavelength can be obtained. Therefore, when a light emitting device is formed using the fluorescent material thus formed, the amount of the fluorescent material necessary for obtaining a desired color tone can be reduced, and a light emitting device with high light extraction efficiency can be formed. Can do.

(シリコンナイトライド系蛍光物質)

また、発光素子から発光される可視光、紫外線、および他の蛍光物質からの可視光を吸収することによって励起され発光する蛍光物質を用いることもできる。具体的には、Mnが添加されたSr−Ca−Si−N:Eu、Ca−Si−N:Eu、Sr−Si−N:Eu、Sr−Ca−Si−O−N:Eu、Ca−Si−O−N:Eu、Sr−Si−O−N:Eu系シリコンナイトライド系蛍光物質を挙げることができる。この蛍光物質の基本構成元素は、一般式LXSiYN(2X/3+4Y/3):Eu若しくはLXSiYOZN(2X/3+4Y/3−2Z/3):Eu(Lは、Sr、Ca、SrとCaのいずれかである。)で表される。一般式中、X及びYは、X=2、Y=5又は、X=1、Y=7であることが好ましいが、任意のものも使用できる。

(Silicon nitride phosphor)

Alternatively, a fluorescent substance that is excited and emits light by absorbing visible light emitted from the light-emitting element, ultraviolet light, or visible light from another fluorescent substance can be used. Specifically, Sr—Ca—Si—N: Eu, Mn added, Ca—Si—N: Eu, Sr—Si—N: Eu, Sr—Ca—Si—O—N: Eu, Ca— Examples thereof include Si—O—N: Eu and Sr—Si—O—N: Eu silicon nitride phosphors. The basic constituent elements of this fluorescent substance are represented by the general formula L X Si Y N (2X / 3 + 4Y / 3) : Eu or L X Si Y O Z N (2X / 3 + 4Y / 3-2Z / 3) : Eu (L is Sr, Ca, or any one of Sr and Ca.) In the general formula, X and Y are preferably X = 2, Y = 5, or X = 1, Y = 7, but any can be used.

より具体的には、基本構成元素は、Mnが添加された(SrXCa1−X)2Si5N8:Eu、Sr2Si5N8:Eu、Ca2Si5N8:Eu、SrXCa1−XSi7N10:Eu、SrSi7N10:Eu、CaSi7N10:Euで表される蛍光物質を使用することが好ましいが、この蛍光物質の組成中には、Mg、Sr、Ca、Ba、Zn、B、Al、Cu、Mn、Cr及びNiからなる群より選ばれる少なくとも1種以上が含有されていてもよい。SrとCaは、所望により配合比を変えることができる。また、組成にSiを用いることにより安価で結晶性の良好な蛍光物質を提供することができる。

More specifically, the basic constituent elements, Mn is added (Sr X Ca 1-X) 2 Si 5 N 8: Eu,

母体のアルカリ土類金属系窒化ケイ素に対して、Eu2+を付活剤として用いる場合、Eu2O3からOを、系外へ除去したものを使用することが好ましい。たとえば、ユウロピウム単体、窒化ユウロピウムを用いることが好ましい。但し、Mnを添加した場合は、その限りではない。Mnを添加すると、Eu2+の拡散が促進され、発光輝度、エネルギー効率、量子効率等の発光効率が向上することができる。Mnは原料中に含有させるか、又は、製造工程中にMn単体若しくはMn化合物を含有させ、原料と共に焼成する。但し、Mnは、焼成後の基本構成元素中に含有されていないか、含有されていても当初含有量と比べて少量しか残存していない。これは、焼成工程において、Mnが飛散したためであると思われる。 The alkali earth metal group silicon nitride as a base case of using Eu 2+ as an activator, O from Eu 2 O 3, it is preferable to use a material obtained by removing out of the system. For example, it is preferable to use europium alone or europium nitride. However, this is not the case when Mn is added. When Mn is added, diffusion of Eu 2+ is promoted, and light emission efficiency such as light emission luminance, energy efficiency, and quantum efficiency can be improved. Mn is contained in the raw material, or Mn alone or a Mn compound is contained in the manufacturing process and fired together with the raw material. However, Mn is not contained in the basic constituent elements after firing, or even if contained, only a small amount remains compared to the initial content. This is probably because Mn was scattered in the firing step.

また、Mg、Sr、Ca、Ba、Zn、B、Al、Cu、Mn、Cr、O及びNiからなる群より選ばれる少なくとも1種以上を有していることにより、容易に大きな粒径を有する蛍光物質を形成できる他、発光輝度を高めたりすることができる。また、B、Al、Mg、Cr及びNiは、残光を抑えることができるという作用を有している。 In addition, having at least one selected from the group consisting of Mg, Sr, Ca, Ba, Zn, B, Al, Cu, Mn, Cr, O and Ni has a large particle size easily. In addition to forming a fluorescent material, the luminance of emitted light can be increased. Further, B, Al, Mg, Cr and Ni have an effect that afterglow can be suppressed.

上記窒化物系蛍光物質は、青色光の一部を吸収して黄から赤色領域の光を発光する。このような窒化物系蛍光物質と、黄色発光の蛍光物質、例えばYAG系蛍光物質と、青色の光を発光する発光素子とを組み合わせると、黄色から赤色光とが混色により暖色系の白色に発光する発光装置が得られる。この白色系の混色光を発光する発光装置は、色温度Tcp=4600K付近において特殊演色評価数R9を40付近まで高めることができる。 The nitride fluorescent material absorbs part of blue light and emits light in the yellow to red region. When such a nitride fluorescent material, a yellow light emitting fluorescent material, for example, a YAG fluorescent material, and a light emitting element that emits blue light are combined, yellow to red light is emitted into a warm white by mixing colors. A light emitting device is obtained. The light-emitting device that emits white mixed color light can increase the special color rendering index R9 to about 40 at a color temperature of about Tcp = 4600K.

次に、蛍光物質((SrXCa1−X)2Si5N8:Eu)の製造方法を説明するが、本製造方法に限定されない。上記蛍光物質には、Mn、Oが含有されている。

Then, the fluorescent substance: While explaining the manufacturing method of ((Sr X Ca 1-X ) 2 Si 5

原料のSr、Caを粉砕する。原料のSr、Caは、単体を使用することが好ましいが、イミド化合物、アミド化合物などの化合物を使用することもできる。また原料Sr、Caには、B、Al、Cu、Mg、Mn、Al2O3などを含有するものでもよい。原料のSr、Caは、アルゴン雰囲気中、グローブボックス内で粉砕を行う。粉砕により得られたSr、Caは、平均粒径が約0.1μmから15μmであることが好ましいが、この範囲に限定されない。Sr、Caの純度は、2N以上であることが好ましいが、これに限定されない。より混合状態を良くするため、金属Ca、金属Sr、金属Euのうち少なくとも1以上を合金状態としたのち、窒化し、粉砕後、原料として用いることもできる。 Raw materials Sr and Ca are pulverized. The raw materials Sr and Ca are preferably used alone, but compounds such as imide compounds and amide compounds can also be used. The raw materials Sr and Ca may contain B, Al, Cu, Mg, Mn, Al 2 O 3 or the like. The raw materials Sr and Ca are pulverized in a glove box in an argon atmosphere. Sr and Ca obtained by pulverization preferably have an average particle diameter of about 0.1 μm to 15 μm, but are not limited to this range. The purity of Sr and Ca is preferably 2N or higher, but is not limited thereto. In order to improve the mixed state, at least one of the metal Ca, the metal Sr, and the metal Eu can be alloyed, nitrided, pulverized, and used as a raw material.

原料のSiを粉砕する。原料のSiは、単体を使用することが好ましいが、窒化物化合物、イミド化合物、アミド化合物などを使用することもできる。例えば、Si3N4、Si(NH2)2、Mg2Siなどである。原料のSiの純度は、3N以上のものが好ましいが、Al2O3、Mg、金属ホウ化物(Co3B、Ni3B、CrB)、酸化マンガン、H3BO3、B2O3、Cu2O、CuOなどの化合物が含有されていてもよい。Siも、原料のSr、Caと同様に、アルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で粉砕を行う。Si化合物の平均粒径は、約0.1μmから15μmであることが好ましい。 The raw material Si is pulverized. The raw material Si is preferably a simple substance, but a nitride compound, an imide compound, an amide compound, or the like can also be used. For example, Si 3 N 4 , Si (NH 2 ) 2 , Mg 2 Si, or the like. The purity of the raw material Si is preferably 3N or more, but Al 2 O 3 , Mg, metal borides (Co 3 B, Ni 3 B, CrB), manganese oxide, H 3 BO 3 , B 2 O 3 , Compounds such as Cu 2 O and CuO may be contained. Si is also pulverized in a glove box in an argon atmosphere or a nitrogen atmosphere in the same manner as the raw materials Sr and Ca. The average particle size of the Si compound is preferably about 0.1 μm to 15 μm.

次に、原料のSr、Caを、窒素雰囲気中で窒化する。この反応式を、以下の式1および式2にそれぞれ示す。

Next, the raw materials Sr and Ca are nitrided in a nitrogen atmosphere. This reaction formula is shown in the following

3Sr + N2 → Sr3N2 ・・・(式1)

3Ca + N2 → Ca3N2 ・・・(式2)

Sr、Caを、窒素雰囲気中、600〜900℃、約5時間、窒化する。Sr、Caは、混合して窒化しても良いし、それぞれ個々に窒化しても良い。これにより、Sr、Caの窒化物を得ることができる。Sr、Caの窒化物は、高純度のものが好ましいが、市販のものも使用することができる。

3Sr + N 2 → Sr 3 N 2 (Formula 1)

3Ca + N 2 → Ca 3 N 2 (Formula 2)

Sr and Ca are nitrided in a nitrogen atmosphere at 600 to 900 ° C. for about 5 hours. Sr and Ca may be mixed and nitrided, or may be individually nitrided. Thereby, a nitride of Sr and Ca can be obtained. Sr and Ca nitrides are preferably of high purity, but commercially available ones can also be used.

次に、原料のSiを、窒素雰囲気中で窒化する。この反応式を、以下の式3に示す。

Next, the raw material Si is nitrided in a nitrogen atmosphere. This reaction formula is shown in the following

3Si + 2N2 → Si3N4 ・・・(式3)

ケイ素Siも、窒素雰囲気中、800〜1200℃、約5時間、窒化する。これにより、窒化ケイ素を得る。本発明で使用する窒化ケイ素は、高純度のものが好ましいが、市販のものも使用することができる。

3Si + 2N 2 → Si 3 N 4 (Formula 3)

Silicon Si is also nitrided in a nitrogen atmosphere at 800 to 1200 ° C. for about 5 hours. Thereby, silicon nitride is obtained. The silicon nitride used in the present invention is preferably highly pure, but commercially available ones can also be used.

Sr、Ca若しくはSr−Caの窒化物を粉砕する。Sr、Ca、Sr−Caの窒化物を、アルゴン雰囲気中、若しくは、窒素雰囲気中、グローブボックス内で粉砕を行う。

同様に、Siの窒化物を粉砕する。また、同様に、Euの化合物Eu2O3を粉砕する。Euの化合物として、酸化ユウロピウムを使用するが、金属ユウロピウム、窒化ユウロピウムなども使用可能である。このほか、Nの原料は、イミド化合物、アミド化合物を用いることもできる。酸化ユウロピウムは、高純度のものが好ましいが、市販のものも使用することができる。粉砕後のアルカリ土類金属の窒化物、窒化ケイ素及び酸化ユウロピウムの平均粒径は、約0.1μmから15μmであることが好ましい。

Sr, Ca or Sr—Ca nitride is pulverized. Sr, Ca, and Sr—Ca nitrides are pulverized in a glove box in an argon atmosphere or a nitrogen atmosphere.

Similarly, Si nitride is pulverized. Similarly, the Eu compound Eu 2 O 3 is pulverized. Europium oxide is used as the Eu compound, but metal europium, europium nitride, and the like can also be used. In addition, an imide compound or an amide compound can also be used as the N raw material. Europium oxide is preferably highly purified, but commercially available products can also be used. The average particle size of the alkaline earth metal nitride, silicon nitride and europium oxide after pulverization is preferably about 0.1 μm to 15 μm.

上記原料中には、Mg、Sr、Ca、Ba、Zn、B、Al、Cu、Mn、Cr、O及びNiからなる群より選ばれる少なくとも1種以上が含有されていてもよい。また、Mg、Zn、B等の上記元素を以下の混合工程において、配合量を調節して混合することもできる。これらの元素は、単独で原料中に添加することもできるが、通常、化合物の形態で添加される。この種の化合物には、H3BO3、Cu2O3、MgCl2、MgO・CaO、Al2O3、金属ホウ化物(CrB、Mg3B2、AlB2、MnB)、B2O3、Cu2O、CuOなどがある。 The raw material may contain at least one selected from the group consisting of Mg, Sr, Ca, Ba, Zn, B, Al, Cu, Mn, Cr, O, and Ni. In addition, the above elements such as Mg, Zn, and B can be mixed by adjusting the blending amount in the following mixing step. These elements can be added alone to the raw material, but are usually added in the form of a compound. Such compounds include H 3 BO 3 , Cu 2 O 3 , MgCl 2 , MgO · CaO, Al 2 O 3 , metal borides (CrB, Mg 3 B 2 , AlB 2 , MnB), B 2 O 3 , Cu 2 O, CuO, and the like.