JP3945211B2 - Cross shaft coupling - Google Patents

Cross shaft coupling Download PDFInfo

- Publication number

- JP3945211B2 JP3945211B2 JP2001313941A JP2001313941A JP3945211B2 JP 3945211 B2 JP3945211 B2 JP 3945211B2 JP 2001313941 A JP2001313941 A JP 2001313941A JP 2001313941 A JP2001313941 A JP 2001313941A JP 3945211 B2 JP3945211 B2 JP 3945211B2

- Authority

- JP

- Japan

- Prior art keywords

- spider

- cross

- shaft

- contact portion

- spider shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Rolling Contact Bearings (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、例えば、車両用ステアリング装置に用いる十字軸継手に関する。

【0002】

【従来の技術】

車両用ステアリング装置においては、例えばステアリングシャフトのアッパーシャフトとロアーシャフトの間に、一対のヨークと十字状のスパイダーとからなり、所定の折曲角度で回転しながらトルクを伝達する十字軸継手が介装してある。

【0003】

例えば、特開2000−170786号公報に開示した十字軸継手では、ヨークの軸受孔に、ニードル軸受を介して、スパイダーの軸部が回転自在に嵌合してある。このスパイダー軸部の軸芯に形成した円錐状孔に、ニードル軸受のカップ内面の軸芯に形成した球面状突部が嵌合して圧接してある。

【0004】

これにより、車輪から振動が伝わったとしても、スパイダー軸部とニードル軸受の間の微小隙間を一様に維持し、両者の干渉による異音の発生を防止している。

【0005】

【発明が解決しようとする課題】

しかしながら、上記特開2000−170786号公報の構成では、各部品の寸法精度が低い場合には、十字軸継手をヨークに組込む際、スパイダー軸部の円錐状孔に、ニードル軸受のカップ内面の球面状突部を適当な予圧で接触させることが困難であり、その結果、スパイダー軸部とニードル軸受の間の微小隙間を一様に維持できず、両者の干渉による異音が発生するといったことがある。

【0006】

一方、各部品の寸法精度を高くすれば、異音の発生を防止することができるが、反面、製造コストの高騰を招来するといったことがある。

【0007】

本発明は、上述したような事情に鑑みてなされたものであって、製造コストの高騰を招来することなく、スパイダー軸部とニードル軸受の干渉による異音の発生を確実に防止することができる十字軸継手を提供することを目的とする。

【0008】

【課題を解決するための手段】

上記の目的を達成するため、請求項1の発明では、ヨークの軸受孔に、転がり軸受を介して、スパイダー軸部を回転自在に嵌合した十字軸継手において、前記スパイダー軸部に、前記スパイダー軸部の外径より大きな外径を有する前記転がり軸受との接触部を形成し、

該接触部と前記転がり軸受とをシメシロ嵌合させ、

前記接触部の軸芯端面に、有底孔を形成したことを特徴とする十字軸継手を提供する。

【0010】

このように、本発明によれば、スパイダー軸部の接触部は、その外径がその中央部の外径よりも大きく形成してあり、この接触部と転がり軸受の嵌め合いをシメシロに設定してある。したがって、車輪から振動が伝わったとしても、スパイダー軸部の中央部と転がり軸受の間の微小隙間を一様に維持して、両者の干渉による異音の発生を確実に防止することができる。

【0011】

一方、スパイダー軸部の接触部は、その軸芯端面に有底孔が形成してある結果、比較的薄肉のリング状になっている。したがって、接触部は、その径方向の剛性が比較的小さく、接触部と転がり軸受の嵌め合いがシメシロであったとしても、接触面圧がそれ程大きくなることがなく、耐久性の問題を生起するといったこともない。また、同様に、十字軸継手をヨークに組み込む際、転がり軸受(ニードル軸受)を挿入(圧入)する荷重も比較的小さく、組み込みに支障をきたすといったこともない。

【0012】

また、各部品の寸法精度を高くする必要がなく、スパイダー軸部の接触部を拡径すると共に有底孔を形成したのみであるため、製造コストの高騰を招来することもない。

【0013】

さらに、スパイダー軸部の接触部は、上記のように、比較的薄肉のリング状になっているため、大荷重が伝わった場合、接触部は撓むが、スパイダー軸部の中央部が荷重の大部分を受けるため、強度上の問題を生起するといったこともない。

【0014】

また、本発明の十字軸継手は、前記ニードル軸受内に封入する潤滑剤に、極圧添加剤が加えてあることを特徴とする。

さらにまた、本発明の十字軸継手は、一対のヨークと、これらヨーク間を接続する十字状スパイダーとから成り、ヨークに形成されたそれぞれ一対の軸受孔にスパイダー軸の対応するスパイダー軸部がそれぞれ転がり軸受を介して回転自在に嵌合された十字軸継手において、前記スパイダー軸部の少なくとも1つについて、スパイダー軸部の外径より大きな外径を有する前記転がり軸受との接触部を形成し、該接触部と前記転がり軸受とをシメシロ嵌合させ、前記接触部の軸芯端面に、有底孔を形成したことを特徴とする。

【0015】

【発明の実施の形態】

以下、本発明の実施の形態に係る十字軸継手を図面を参照しつつ説明する。

【0016】

(第1実施の形態)

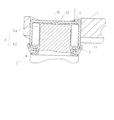

図1は、本発明の第1実施の形態に係る十字軸継手の部分切欠き断面を含む側面図である。図2は、図1に示した十字軸継手の断面図である。

【0017】

図1に示すように、十字軸継手では、一対のヨーク1,2の間に、十字状のスパイダー3が介装してある。具体的には、図2に示すように、ヨーク1の軸受孔4に、ニードル軸受5を介して、スパイダー軸部6が回転自在に嵌合してあり、スパイダー軸部6の下部外周囲には、シール部材7が設けてある。なお、本実施形態および以下の各実施形態において、ヨークは板金、鍛造、鋳造のいずれで作っても良く、またヨークの材料は鉄系、アルミ系のいずれでも良い。

【0018】

また、スパイダー軸部6の軸芯に形成した軸方向孔8には、合成樹脂製ピン9が挿入してある。ニードル軸受5には、軸受孔4に嵌合した金属製のカップ10が設けてあり、このカップ10の内側に、複数のコロ転動体11が配列してある。

【0019】

本実施の形態では、スパイダー軸部6の接触部6aの外径がその中央部6bの外径よりも大きく形成してあると共に、この接触部6aの軸芯端面に、有底孔12が形成してある。

【0020】

このように、スパイダー軸部6の接触部6aは、その外径がその中央部6bの外径よりも大きく形成してあるため、この接触部6aとニードル軸受5の嵌め合いをシメシロ(又は微小隙間)に設定することができる。したがって、車輪から振動が伝わったとしても、スパイダー軸部6の中央部6bとニードル軸受5の間の微小隙間を一様に維持して、両者の干渉による異音の発生を確実に防止することができる。

【0021】

一方、スパイダー軸部6の接触部6aは、その軸芯端面に有底孔12が形成してある結果、比較的薄肉のリング状になっている。したがって、接触部6aは、その径方向の剛性が比較的小さく、接触部6aとニードル軸受5の嵌め合いがシメシロであったとしても、接触面圧がそれ程大きくなることがなく、耐久性の問題を生起するといったこともない。また、同様に、十字軸継手をヨーク1に組み込む際、ニードル軸受5を挿入(圧入)する荷重も比較的小さく、組み込みに支障をきたすといったこともない。

【0022】

さらに、各部品の寸法精度を高くする必要がなく、スパイダー軸部6の接触部6aを拡径すると共に有底孔12を形成したのみであるため、製造コストの高騰を招来することもない。

【0023】

さらに、スパイダー軸部6の接触部6aは、上記のように、比較的薄肉のリング状になっているため、大荷重が伝わった場合、接触部6aは撓むが、スパイダー軸部6の中央部6bが荷重の大部分を受けるため、強度上の問題を生起するといったこともない。

【0024】

なお、スパイダー軸部6の軸径は、約10mmであり、有底孔12の深さは、1.8〜3.5mmであり、好適には、2〜3mmであり、接触部6aの薄肉リング状部の径方向肉厚は、0.6〜1.2mmであり、段差(図2のS、即ち、中央部6bとコロ転動体11の間の微小隙間)は、0.004〜0.020mmである。なお、図2に符号Sで示した微小隙間は、誇張して図示してある。

【0025】

また、スパイダー3の材料は、JISクロムモリブテン鋼鋼材SCM420又は421、又はクロム鋼鋼材SCr420又は430である。さらに、スパイダー3の熱処理は、全面浸炭焼き入れであり、好適には、有底孔12の部分は、防炭してある。さらに、スパイダー軸部6の外径部は、研削加工であり、端面の面取り部は研削していない。さらに、本実施の形態に係る十字継手は、主として、車両用エンジンルームで使用される。

【0026】

(第2実施の形態)

図3は、本発明の第2実施の形態に係る十字軸継手の断面図である。本実施の形態では、合成樹脂製ピン9を設けていないため、有底孔12の形状が円錐形状になっており、第1実施の形態よりコストを下げることができる。

【0027】

但し、本実施の形態に係る十字継手は、運転室内の使用に限定される。また、シール部材7は、ニトリルゴム製である。その他の構成・作用は、第1実施の形態と同様である。

【0028】

(第3実施の形態)

図4は、本発明の第3実施の形態に係る十字軸継手の断面図である。本実施の形態では、スパイダー軸部の接触部を別体に構成している。即ち、スパイダー軸部6に軸方向孔13が形成してあると共に、この軸方向孔13に、別体のスペーサ14が装着してある。

【0029】

このスペーサ14の突部14aは、軸方向孔13に圧入してあり、スペーサ14の薄肉リング状部14bは、第1及び第2実施の形態の接触部6aと同様の働きをするようになっている。本実施の形態では、スパイダー外径の研削が第1及び第2実施の形態より容易である。その他の構成・作用は、第1実施の形態と同様である。

【0030】

(第4実施の形態)

図5は、本発明の第4実施の形態に係る十字軸継手の断面図である。本実施の形態では、第1の実施の形態に対し、有底孔12を設けていない構成としている。

【0031】

このため、第1実施の形態に比較しスパイダー軸部6の加工が容易となる。但し、第1実施の形態に比べニードル軸受5との接触面圧が高くなるため、ニードル軸受5とのシメシロを第1実施の形態より小さくする必要がある。その他の構成・作用は、第1実施の形態と同様である。

【0032】

(第5実施の形態)

図6は、本発明の第5実施の形態に係る十字軸継手の断面図である。本実施の形態では、第1実施の形態に対し、軸方向孔8を設けずスパイダー軸部6を中実とし、ニードル軸受5のカップ10の底中心部15をスパイダー軸部6の端面に接触させた構成としている。

【0033】

このため、第1実施の形態に比較しスパイダー軸部6の加工が容易となる。但し、第1実施の形態に比べニードル軸受5との接触面圧が高くなるため、ニードル軸受5とのシメシロを第1実施の形態より小さくする必要がある。その他の構成・作用は、第1実施の形態と同様である。

【0034】

(第6実施の形態)

図7は、本発明の第6実施の形態に係る十字軸継手の断面図である。本実施の形態では、ニードル軸受5とスパイダー軸部6の接触部6aとの嵌め合いのシメシロとなる部分が、スパイダー軸部6の根元に近い部位と成るよう構成している。

【0035】

このため、第1実施の形態に比較しスパイダー軸部6の加工が容易となる。その他の構成・作用は、第1実施の形態と同様である。

【0036】

なお、第4実施の形態から第6の実施の形態では、スパイダー軸部6の接触部6aはスパイダー軸部6の先端から根元に至る任意の場所に設けても良い。

(第7実施の形態)

図8は、本発明の第7実施の形態に係る十字軸継手の断面図である(図1のジョイント中心縦軸方向の断面図)。本実施の形態では、対向する2つのスパイダー軸部6の一方(図8の上側)をシメシロ嵌合とし、他方(図8の下側)をスキマ嵌合としている。

【0037】

一方のシメシロ嵌合側のスパイダー軸部6(図8の上側)は、根本に近い部位に接触部(大径部)6aを有し、先端部をスキマ嵌合としている。

【0038】

他方のスキマ嵌合側のスパイダー軸部6(図8の下側)は、段部を有しておらず、ストレート形状に形成してある。

【0039】

上記スパイダー軸部6と直交するスパイダー軸部6も同様の構成である。その他の構成・作用は、第1実施の形態と同様である。

【0040】

なお、本実施の形態の場合、第1、第2、第4、第5、第6実施の形態よりコスト安となる場合があるが、異音防止効果は劣る。また、シメシロ嵌合の接触部(大径部)6aを有するスパイダー軸部6を4ヶ所中1ヶ所だけにした場合、さらにコスト安が望めるが、異音防止効果はさらに低下する。

【0041】

(第8実施の形態)

図9は、本発明の第8実施の形態に係る十字軸継手の断面図である。本実施の形態では、シメシロ嵌合となる接触部(大径部)6aをスパイダー軸部6の根本側とし、カップ10の底面とスパイダー軸部6の端面との間に、ピース16が設けてある。その他の構成・作用は、第1実施の形態と同様である。

【0042】

なお、シメシロ部の嵌合長さ(L)は、計算および数多くの試験結果から1.5mm以上、好適には、2mm以上としている。これにより、耐久性を確保できる。また、この数値は、第4〜第7実施の形態でも同様である。

【0043】

また、コロ転動体11の外径は、1.4〜2.3mmであり、コロ転動体11の数は、16〜25本であり、カップ10の外径は、15〜16mmである。これらは、第1〜第8実施の形態でも同様である。

【0044】

さらに、ニードル軸受5の内部空間5a内に封入するグリース(潤滑剤)には、極圧添加剤が加えてある。これにより、折曲トルクをより一層低減することができる。極圧添加剤の具体的な材料としては、例えば、

・二硫化モリブデン

・イオウ系(S)極圧添加剤

・イオウ−リン系(S−P)極圧添加剤

・亜鉛−イオウ−リン系(Zn−S−P)極圧添加剤

などである。なお、このグリースは、他の実施の形態においても使用してもよい。

【0045】

なお、本発明は、上述した実施の形態に限定されず、種々変形可能である。

【0046】

【発明の効果】

以上説明したように、本発明によれば、スパイダー軸部の接触部は、その外径がその中央部の外径よりも大きく形成してあるため、この接触部と転がり軸受の嵌め合いをシメシロに設定してある。したがって、車輪から振動が伝わったとしても、スパイダー軸部の中央部と転がり軸受の間の微小隙間を一様に維持して、両者の干渉による異音の発生を確実に防止することができる。

【0047】

一方、スパイダー軸部の接触部は、その軸芯端面に有底孔が形成してある結果、比較的薄肉のリング状になっている。したがって、接触部は、その径方向の剛性が比較的小さく、接触部と転がり軸受の嵌め合いがシメシロ(又は微小隙間)であったとしても、接触面圧がそれ程大きくなることがなく、耐久性の問題を生起するといったこともない。また、同様に、十字軸継手をヨークに組み込む際、転がり軸受(ニードル軸受)を挿入(圧入)する荷重も比較的小さく、組み込みに支障をきたすといったこともない。

【0048】

また、各部品の寸法精度を高くする必要がなく、スパイダー軸部の接触部を拡径すると共に有底孔を形成したのみであるため、製造コストの高騰を招来することもない。

【0049】

さらに、スパイダー軸部の接触部は、上記のように、比較的薄肉のリング状になっているため、大荷重が伝わった場合、接触部は撓むが、スパイダー軸部の中央部が荷重の大部分を受けるため、強度上の問題を生起するといったこともない。

【図面の簡単な説明】

【図1】本発明の第1実施の形態に係る十字軸継手の部分切欠き断面を含む側面図である。

【図2】図1に示した十字軸継手の断面図である。

【図3】本発明の第2実施の形態に係る十字軸継手の断面図である。

【図4】本発明の第3実施の形態に係る十字軸継手の断面図である。

【図5】本発明の第4実施の形態に係る十字軸継手の断面図である。

【図6】本発明の第5実施の形態に係る十字軸継手の断面図である。

【図7】本発明の第6実施の形態に係る十字軸継手の断面図である。

【図8】本発明の第7実施の形態に係る十字軸継手の断面図である(図1のジョイント中心縦軸方向の断面図)。

【図9】本発明の第8実施の形態に係る十字軸継手の断面図である。

【符号の説明】

1,2 ヨーク

3 スパイダー

4 軸受孔

5 ニードル軸受(転がり軸受)

6 スパイダー軸部

6a 接触部(大径部)

6b 中央部

7 シール部材

8 軸方向孔

9 合成樹脂製ピン

10 カップ

11 コロ転動体

12 有底孔

13 軸方向孔

14 スペーサ

14a 突部

14b 薄肉リング状部

15 底中心部

16 ピース[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a cross joint for use in, for example, a vehicle steering apparatus.

[0002]

[Prior art]

In a vehicle steering system, for example, a cross shaft joint that consists of a pair of yokes and a cross-shaped spider between an upper shaft and a lower shaft of a steering shaft and transmits torque while rotating at a predetermined bending angle is interposed. It is disguised.

[0003]

For example, in the cross shaft joint disclosed in Japanese Patent Application Laid-Open No. 2000-170786, the shaft portion of the spider is rotatably fitted in the bearing hole of the yoke via a needle bearing. A spherical protrusion formed on the shaft core of the inner surface of the cup of the needle bearing is fitted and pressed into a conical hole formed in the shaft core of the spider shaft.

[0004]

Thereby, even if vibration is transmitted from the wheel, the minute gap between the spider shaft and the needle bearing is maintained uniformly, and the generation of noise due to the interference between the two is prevented.

[0005]

[Problems to be solved by the invention]

However, in the configuration of the above Japanese Patent Laid-Open No. 2000-170786, when the dimensional accuracy of each part is low, the spherical surface of the inner surface of the needle bearing cup is inserted into the conical hole of the spider shaft when the cross joint is assembled into the yoke. It is difficult to contact the protruding portion with an appropriate preload, and as a result, the minute gap between the spider shaft and the needle bearing cannot be maintained uniformly, and abnormal noise is generated due to interference between the two. is there.

[0006]

On the other hand, if the dimensional accuracy of each part is increased, the generation of abnormal noise can be prevented, but on the other hand, the manufacturing cost may increase.

[0007]

The present invention has been made in view of the circumstances described above, and can reliably prevent the generation of noise due to interference between the spider shaft and the needle bearing without incurring an increase in manufacturing cost. An object is to provide a cross joint.

[0008]

[Means for Solving the Problems]

In order to achieve the above object, according to the first aspect of the present invention, in the cross shaft joint in which the spider shaft portion is rotatably fitted to the bearing hole of the yoke via the rolling bearing, the spider shaft portion includes the spider shaft. Forming a contact portion with the rolling bearing having an outer diameter larger than the outer diameter of the shaft portion;

The contact portion and the rolling bearing are fitted with each other,

A cross shaft joint is provided in which a bottomed hole is formed in an end face of the shaft core of the contact portion .

[0010]

Thus, according to the present invention, the contact portion of the spider shaft portion has an outer diameter Yes formed larger than the outer diameter of the central portion, to set the fitting of the contact portion between the rolling bearing to Interference It is . Therefore, even if vibration is transmitted from the wheel, the minute gap between the central portion of the spider shaft and the rolling bearing can be maintained uniformly, and the generation of noise due to the interference between the two can be reliably prevented.

[0011]

On the other hand, the contact portion of the spider shaft portion has a relatively thin ring shape as a result of the bottomed hole being formed on the end surface of the shaft core. Therefore, the contact portion has a relatively small radial rigidity, and even if the contact portion and the rolling bearing are fitted to each other, the contact surface pressure does not increase so much, causing a problem of durability. There is no such thing. Similarly, when the cross joint is assembled into the yoke, the load for inserting (press-fitting) the rolling bearing (needle bearing) is relatively small, and there is no problem in assembling.

[0012]

Further, it is not necessary to increase the dimensional accuracy of each component, and the contact portion of the spider shaft portion is enlarged and the bottomed hole is formed, so that the manufacturing cost is not increased.

[0013]

Furthermore, since the contact part of the spider shaft part has a relatively thin ring shape as described above, when a large load is transmitted, the contact part bends, but the center part of the spider shaft part is loaded. Because it receives most, it does not cause any strength problems.

[0014]

The cross joint of the present invention is characterized in that an extreme pressure additive is added to the lubricant enclosed in the needle bearing.

Furthermore, the cross shaft joint of the present invention comprises a pair of yokes and a cross-shaped spider that connects the yokes, and a spider shaft corresponding to the spider shaft is respectively provided in each pair of bearing holes formed in the yoke. In a cross shaft joint that is rotatably fitted via a rolling bearing, at least one of the spider shaft portions forms a contact portion with the rolling bearing having an outer diameter larger than the outer diameter of the spider shaft portion, The contact portion and the rolling bearing are fitted to each other, and a bottomed hole is formed in an end surface of the shaft core of the contact portion .

[0015]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, a cross joint according to an embodiment of the present invention will be described with reference to the drawings.

[0016]

(First embodiment)

FIG. 1 is a side view including a partially cutaway cross section of the cross joint according to the first embodiment of the present invention. 2 is a cross-sectional view of the cross joint shown in FIG.

[0017]

As shown in FIG. 1, in the cross joint, a cross-shaped spider 3 is interposed between a pair of

[0018]

A

[0019]

In the present embodiment, the outer diameter of the

[0020]

Thus, since the outer diameter of the

[0021]

On the other hand, the

[0022]

Further, it is not necessary to increase the dimensional accuracy of each component, and the

[0023]

Furthermore, since the

[0024]

In addition, the shaft diameter of the

[0025]

The material of the spider 3 is JIS chrome molybdenum steel material SCM420 or 421, or chrome steel material SCr420 or 430. Furthermore, the heat treatment of the spider 3 is full-surface carburizing and quenching, and preferably, the bottomed

[0026]

(Second Embodiment)

FIG. 3 is a sectional view of a cross joint according to the second embodiment of the present invention. In the present embodiment, since the

[0027]

However, the cross joint according to the present embodiment is limited to use in the cab. The

[0028]

(Third embodiment)

FIG. 4 is a sectional view of a cross joint according to the third embodiment of the present invention. In the present embodiment, the contact portion of the spider shaft is configured separately. That is, an

[0029]

The

[0030]

(Fourth embodiment)

FIG. 5 is a cross-sectional view of the cross joint according to the fourth embodiment of the present invention. In the present embodiment, the bottomed

[0031]

For this reason, compared with 1st Embodiment, the process of the

[0032]

(Fifth embodiment)

FIG. 6 is a sectional view of a cross joint according to the fifth embodiment of the present invention. In the present embodiment, compared to the first embodiment, the

[0033]

For this reason, compared with 1st Embodiment, the process of the

[0034]

(Sixth embodiment)

FIG. 7 is a cross-sectional view of the cross joint according to the sixth embodiment of the present invention. In the present embodiment, the portion that becomes a squeezing fit between the

[0035]

For this reason, compared with 1st Embodiment, the process of the

[0036]

In the fourth to sixth embodiments, the

(Seventh embodiment)

FIG. 8 is a cross-sectional view of a cross joint according to a seventh embodiment of the present invention (a cross-sectional view in the direction of the longitudinal axis of the joint center in FIG. 1). In the present embodiment, one of the two opposing spider shaft portions 6 (the upper side in FIG. 8) is a shimiro fitting, and the other (the lower side in FIG. 8) is a clearance fitting.

[0037]

One spider shaft 6 (upper side in FIG. 8) on the side of the shimoshiro fitting has a contact portion (large diameter portion) 6a in a portion close to the root, and the tip portion is a gap fitting.

[0038]

The spider shaft portion 6 (the lower side in FIG. 8) on the other clearance fitting side does not have a stepped portion and is formed in a straight shape.

[0039]

The

[0040]

In the case of this embodiment, the cost may be lower than that of the first, second, fourth, fifth, and sixth embodiments, but the noise prevention effect is inferior. In addition, when the

[0041]

(Eighth embodiment)

FIG. 9 is a sectional view of a cross joint according to the eighth embodiment of the present invention. In the present embodiment, the contact portion (large diameter portion) 6 a that is fitted with a shimiro is the base side of the

[0042]

In addition, the fitting length (L) of the shimoshiro portion is set to 1.5 mm or more, preferably 2 mm or more from the calculation and many test results. Thereby, durability can be ensured. This numerical value is the same in the fourth to seventh embodiments.

[0043]

In addition, the outer diameter of the

[0044]

Further, an extreme pressure additive is added to the grease (lubricant) sealed in the

Molybdenum disulfide, sulfur-based (S) extreme pressure additive, sulfur-phosphorus-based (SP) extreme pressure additive, zinc-sulfur-phosphorus-based (Zn-SP) extreme pressure additive, and the like. This grease may also be used in other embodiments.

[0045]

In addition, this invention is not limited to embodiment mentioned above, A various deformation | transformation is possible.

[0046]

【The invention's effect】

As described above, according to the present invention, the contact portion of the spider shaft portion is formed so that the outer diameter thereof is larger than the outer diameter of the central portion thereof. It is set to . Therefore, even if vibration is transmitted from the wheel, the minute gap between the central portion of the spider shaft and the rolling bearing can be maintained uniformly, and the generation of noise due to the interference between the two can be reliably prevented.

[0047]

On the other hand, the contact portion of the spider shaft portion has a relatively thin ring shape as a result of the bottomed hole being formed on the end surface of the shaft core. Therefore, the contact portion has a relatively small radial rigidity, and even if the contact portion and the rolling bearing are fitted to each other, the contact surface pressure does not increase so much. It does not cause any problems. Similarly, when the cross joint is assembled into the yoke, the load for inserting (press-fitting) the rolling bearing (needle bearing) is relatively small, and there is no problem in assembling.

[0048]

Further, it is not necessary to increase the dimensional accuracy of each component, and the contact portion of the spider shaft portion is enlarged and the bottomed hole is formed, so that the manufacturing cost is not increased.

[0049]

Furthermore, since the contact part of the spider shaft part has a relatively thin ring shape as described above, when a large load is transmitted, the contact part bends, but the center part of the spider shaft part is loaded. Because it receives most, it does not cause any strength problems.

[Brief description of the drawings]

FIG. 1 is a side view including a partially cutaway cross section of a cross joint according to a first embodiment of the present invention.

2 is a cross-sectional view of the cross joint shown in FIG. 1. FIG.

FIG. 3 is a cross-sectional view of a cross shaft joint according to a second embodiment of the present invention.

FIG. 4 is a cross-sectional view of a cruciform joint according to a third embodiment of the present invention.

FIG. 5 is a cross-sectional view of a cruciform joint according to a fourth embodiment of the present invention.

FIG. 6 is a cross-sectional view of a cruciform joint according to a fifth embodiment of the present invention.

FIG. 7 is a cross-sectional view of a cruciform joint according to a sixth embodiment of the present invention.

FIG. 8 is a cross-sectional view of a cross joint according to a seventh embodiment of the present invention (a cross-sectional view in the longitudinal direction of the joint center in FIG. 1).

FIG. 9 is a cross-sectional view of a cross joint according to an eighth embodiment of the present invention.

[Explanation of symbols]

1, 2 Yoke 3 Spider 4

6

6b

Claims (3)

前記スパイダー軸部に、前記スパイダー軸部の外径より大きな外径を有する前記転がり軸受との接触部を形成し、

該接触部と前記転がり軸受とをシメシロ嵌合させ、

前記接触部の軸芯端面に、有底孔を形成したことを特徴とする十字軸継手。In the cross shaft joint in which the spider shaft is rotatably fitted in the bearing hole of the yoke via the rolling bearing,

In the spider shaft portion, a contact portion with the rolling bearing having an outer diameter larger than the outer diameter of the spider shaft portion is formed ,

The contact portion and the rolling bearing are fitted with each other,

A cross shaft joint , wherein a bottomed hole is formed in an end surface of the shaft core of the contact portion .

これらヨーク間を接続する十字状スパイダーとから成り、

ヨークに形成されたそれぞれ一対の軸受孔にスパイダー軸の対応するスパイダー軸部がそれぞれ転がり軸受を介して回転自在に嵌合された十字軸継手において、

前記スパイダー軸部の少なくとも1つについて、スパイダー軸部の外径より大きな外径を有する前記転がり軸受との接触部を形成し、

該接触部と前記転がり軸受とをシメシロ嵌合させ、

前記接触部の軸芯端面に、有底孔を形成したことを特徴とする十字軸継手。A pair of yokes;

It consists of a cross-shaped spider that connects these yokes,

In the cross shaft joint in which the corresponding spider shaft portion of the spider shaft is rotatably fitted to each pair of bearing holes formed in the yoke via the rolling bearing,

For at least one of the spider shafts, forming a contact portion with the rolling bearing having an outer diameter larger than the outer diameter of the spider shaft ,

The contact portion and the rolling bearing are fitted with each other,

A cross shaft joint , wherein a bottomed hole is formed in an end surface of the shaft core of the contact portion .

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001313941A JP3945211B2 (en) | 2000-12-06 | 2001-10-11 | Cross shaft coupling |

| EP01310125A EP1213502B1 (en) | 2000-12-06 | 2001-12-04 | Cross joint |

| US10/002,012 US7118484B2 (en) | 2000-12-06 | 2001-12-05 | Cross joint |

| US11/540,516 US7357720B2 (en) | 2000-12-06 | 2006-10-02 | Cross joint |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000371934 | 2000-12-06 | ||

| JP2000-371934 | 2000-12-06 | ||

| JP2001313941A JP3945211B2 (en) | 2000-12-06 | 2001-10-11 | Cross shaft coupling |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002235770A JP2002235770A (en) | 2002-08-23 |

| JP2002235770A5 JP2002235770A5 (en) | 2005-06-16 |

| JP3945211B2 true JP3945211B2 (en) | 2007-07-18 |

Family

ID=26605365

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001313941A Expired - Fee Related JP3945211B2 (en) | 2000-12-06 | 2001-10-11 | Cross shaft coupling |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3945211B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6994627B2 (en) * | 2003-04-14 | 2006-02-07 | American Axle & Manufacturing, Inc. | Universal joint |

-

2001

- 2001-10-11 JP JP2001313941A patent/JP3945211B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002235770A (en) | 2002-08-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7357720B2 (en) | Cross joint | |

| JP2008284920A (en) | Bearing device for wheel | |

| US7101285B2 (en) | Cross-shaped joint | |

| JP2002283804A (en) | Bearing device for drive axle | |

| JP3945211B2 (en) | Cross shaft coupling | |

| JP2011236976A (en) | Constant velocity universal joint | |

| JP2005212713A (en) | Bearing device for wheel | |

| EP1760347A1 (en) | Shaft for constant velocity universal joint | |

| JP2002070882A (en) | Bearing device for driving wheel | |

| JP4773233B2 (en) | Universal joint | |

| JP4716493B2 (en) | Wheel bearing device | |

| JP2014020404A (en) | Wheel bearing device | |

| JP2010002043A (en) | Bearing for cross shaft coupling | |

| JP2007327590A (en) | Cross shaft coupling and steering system for vehicle using cross shaft | |

| JP2003028188A (en) | Universal joint | |

| JP2007303575A (en) | Cross shaft joint and vehicular steering device using the same | |

| JP2007100966A5 (en) | ||

| JP2007100966A (en) | Cross joint | |

| JP2003097592A (en) | Cross coupling | |

| JPH0653820U (en) | Center bearing support | |

| JP2007321924A (en) | Cross joint and steering device for vehicle with same | |

| JPH0880704A (en) | Drive shaft | |

| JP2008039115A (en) | Cardan joint, bearing device for vehicle provided therewith, and assembling method of cardan joint | |

| JP2020139603A (en) | Bearing structure | |

| JP2007309338A (en) | Cross shaft coupling and vehicular steering device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040908 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040908 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061120 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061128 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070125 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070320 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070402 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |