JP3916846B2 - Substrate polishing apparatus and substrate polishing method - Google Patents

Substrate polishing apparatus and substrate polishing method Download PDFInfo

- Publication number

- JP3916846B2 JP3916846B2 JP2000157007A JP2000157007A JP3916846B2 JP 3916846 B2 JP3916846 B2 JP 3916846B2 JP 2000157007 A JP2000157007 A JP 2000157007A JP 2000157007 A JP2000157007 A JP 2000157007A JP 3916846 B2 JP3916846 B2 JP 3916846B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- substrate

- semiconductor substrate

- film thickness

- plating film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Grinding-Machine Dressing And Accessory Apparatuses (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、半導体デバイス製造行程で特にCu等の金属配線を形成する行程で使用する基板面に形成された金属薄膜を研磨する基板研磨装置及び基板研磨方法に関するものである。

【0002】

【従来の技術】

半導体デバイスの集積度の向上に伴い、配線回路を形成する材料として、より導電率の高い材料の採用が要求されている。この要求に対して、配線パターンの溝や穴が形成された基板の表面にめっきにより導電率の高い銅又はその合金の薄膜を形成し、ポリッシング装置で配線パターンの溝や穴を充填した銅又はその合金を残し、化学的機械的研磨(CMP)により、研磨除去する方法が注目されている。

【0003】

半導体基板Wには図1(a)に示すように、半導体素子が形成された半導体基板101上に形成された導電層101aの上にSiO2からなる絶縁膜102が堆積され、リソグラフィ・エッチング技術によってコンタクトホール103と配線用の溝104が形成され、TiN等からなるバリア層105、更にその上に電解めっきのための給電シード層107が形成されている。

【0004】

そして、図1(b)に示すように、前記半導体基板Wの表面に銅めっきを施すことで、半導体基板101のコンタクトホール103及び溝104内にCuを充填させると共に、絶縁膜102上にCuめっき膜層106を堆積させる。その後、化学的機械的研磨により、絶縁膜102上のCuめっき膜層106を除去して、コンタクトホール103及び配線用の溝104に充填させたCuめっき膜層106の表面と絶縁膜102の表面とをほぼ同一平面にする。これにより、図1(c)に示すようなCuめっき膜層106からなる配線が形成される。

【0005】

上記絶縁膜102上に形成された複数種類の膜であるバリア層105、給電シード層107及びCuめっき膜層106を化学的機械的研磨により研磨する場合には、2段及び3段の研磨条件を変えて研磨しなければならない。そして各段の研磨において、研磨テーブルを変えて研磨を行うため、研磨テーブル数が増え、研磨装置が大型化し構成が複雑になると共に、装置が高価なものとなる。また、半導体基板研磨のスループットが向上しないという欠点もある。

【0006】

【発明が解決しようとする課題】

本発明は上述の点に鑑みてなされたもので、半導体基板の複数種類の膜を研磨する際に複数段の研磨を一つの研磨テーブルで行ない、研磨テーブル数が少なくて済み、装置をコンパクトに構成でき、且つ半導体基板研磨のスループットの向上が期待できる基板研磨装置及び基板研磨方法を提供することを目的とする。

【0007】

【課題を解決するための手段】

上記課題を解決するため請求項1に記載の発明は、研磨面を有する研磨テーブルと、基板を保持するトップリングを具備し、該研磨テーブルの研磨面に該トップリングで保持された半導体基板を押圧し、該半導体基板と該研磨面の相対運動により該半導体基板を研磨する基板研磨装置であって、半導体基板はバリア層の上にCuめっき膜層が形成された半導体基板であり、半導体基板を押圧する押圧力を変える押圧力可変手段、トップリング及び/又は研磨テーブルの回転数を変える回転数可変手段及び制御手段を設け、制御手段は押圧力可変手段及び回転数可変手段を介して押圧力及び回転数を変えながら同一研磨テーブル上で複数の研磨工程を経て研磨を行い、基板研磨装置は、さらに研磨テーブル内に渦電流センサ及び光学式センサを備え、該渦電流センサは半導体基板のCuめっき膜層の膜厚を光学式センサが膜厚測定できる所定の膜厚になるまで測定し、光学式センサはCuめっき膜層の膜厚が該所定の膜厚以下になった時に測定することを特徴とする。

【0008】

請求項2に記載の発明は、請求項1に記載の基板研磨装置において、研磨テーブルの研磨面をドレッシングするドレッシング手段又は洗浄する洗浄手段を設け、制御手段は研磨工程間にドレッシング手段又は洗浄手段を制御して研磨テーブルの研磨面のドレッシング又は洗浄を行うことを特徴とする。

【0009】

パターンが形成された半導体基板を研磨する目的は、微小な凹凸(例えば巾が0.1μm〜2μm、高さが500nm〜1000nmの凹凸)を除去して平坦にすることにある。ところが研磨パッドに弾性があるので、ある程度の凹凸にはならってしまい、凹凸が除去できないという問題がある。そのとき軽い荷重(押圧力)、速い回転速度で研磨すると平坦になりやすい。但し、荷重が軽いので研磨速度は遅くなる。そこで上記のように半導体基板を押圧する押圧力、及びトップリング及び/又は研磨テーブル回転数を変えながら同一研磨テーブル上で複数の研磨工程を経て研磨することにより、最初重い荷重、速い回転速度で研磨し、その後、軽い荷重で段差を除去し、被研磨面を平坦にする研磨が可能になる。更に、仕上げ研磨の相対速度を遅くして、表面のスクラッチを除去することが容易となる。

【0010】

請求項3に記載の発明は、研磨テーブルの研磨面に、トップリングで保持した半導体基板を押圧し、該半導体基板と該研磨面の相対運動により該半導体基板を研磨する基板研磨方法であって、半導体基板はバリア層の上にCuめっき膜層が形成された半導体基板であり、半導体基板を押圧する押圧力、及び前記トップリング及び/又は研磨テーブル回転数を変えながら同一研磨テーブル上で複数の研磨工程を経て研磨を行い、該複数の研磨工程の内、半導体基板のCuめっき膜層の膜厚が光学式センサが測定できる所定の膜厚になるまで渦電流センサによって該Cuめっき膜層の膜厚を測定し、該Cuめっき膜厚が該所定の厚さ以下になった時に前記光学式センサで該Cuめっき膜層の膜厚を測定することを特徴とする。

【0011】

請求項4に記載の発明は、請求項3に記載の基板研磨方法において、

前記複数の研磨工程の研磨に際して、pHがpH7に対して同じ側にある研磨液及び/又は薬液を加えて研磨することを特徴とする基板研磨方法。

【0012】

請求項5に記載の発明は、請求項3に記載の基板研磨方法において、複数の研磨工程の研磨に際して、同じ砥粒を用いて研磨することを特徴とする。

【0013】

請求項6に記載の発明は、請求項3に記載の基板研磨方法において、複数の研磨工程間に研磨テーブルの研磨面を洗浄し、その後次段の研磨工程を実施することを特徴とする。

【0014】

【発明の実施の形態】

以下、本発明の実施の形態例を図面に基づいて説明する。図2は本発明に係る基板研磨装置を具備する基板処理装置の平面配置構成を示す図である。本基板研磨装置はロードアンロード部1、第1ロボット2、第2洗浄機3、第2洗浄機4、反転機5、反転機6、第2ロボット7、第1洗浄機8、第1洗浄機9、第1ポリッシング装置10及び第2ポリッシング装置11が配置されて構成されている。

【0015】

ポリッシング装置10は研磨テーブル10−1、トップリング10−2、トップリングヘッド10−3、膜厚測定機10−4、プッシャー10−5及びドレッサー10−10を具備する。また、ポリッシング装置11は研磨テーブル11−1、トップリング11−2、トップリングヘッド11−3、膜厚測定機11−4、プッシャー11−5及びドレッサー11−10を具備する。

【0016】

また、第1ロボット2の近傍には研磨後の乾燥状態の膜厚を測定する乾燥状態膜厚測定機13が配置されている。

【0017】

上記構成の基板処理装置において、給電シード層107及びめっき膜層106を形成した半導体基板W(図1参照)をカセット1−1にセットし、ロードアンロード部1のロードポートに載置する。第1ロボット2で半導体基板Wを該カセットから取り出し、反転機5又は反転機6に渡す。このとき半導体基板Wのめっき膜層106の形成面は上向きであり、反転機5又は反転機6で該めっき膜層106の形成面を下向きに反転させる。

【0018】

第2ロボット7で反転機5又は反転機6で反転された半導体基板Wを取り上げポリッシング装置10のプッシャー10−5又はポリッシング装置11のプッシャー11−5に半導体基板Wを載せる。トップリング10−2又はトップリング11−2で半導体基板Wを吸着し、研磨テーブル10−1又は研磨テーブル11−1の研磨面に該半導体基板Wの被研磨面を押圧して研磨を行う。

【0019】

図3はポリッシング装置10の概略構成を示す図である。図示するようにポリッシング装置10はモータM1により回転する研磨テーブル10−1とモータM2により回転するトップリング10−2を具備し、研磨テーブル10−1及びトップリング10−2は制御部20により、その回転数が可変できるようになっている。また、トップリングヘッド10−3は旋回軸10−8で旋回し、研磨テーブル10−1の上部、膜厚測定機10−4の上部及びプッシャー10−5の上部に位置することができるようになっている。

【0020】

研磨テーブル10−1の研磨面10−1aは発泡ポリウレタン若しくは砥粒を固定又は含浸させたもので構成されている。研磨液供給ノズル10−6から供給される砥液の砥粒には、シリカが用いられ、酸化剤としては、過酸化水素水やアンモニア等Cuを酸化させる材料を用いる。研磨テーブル10−1やスラリー又は、ドレッシング時の水等は調温され化学反応速度を一定に保つようになっている。特に研磨テーブル10−1は、熱伝導性の良いアルミナやSiC等のセラミックが用いられ、内部に調温水を供給できるように調温水配管10−7が配置されている。

【0021】

トップリングヘッド10−3は上下駆動機構10−9により上下動できるようになっており、制御部20の制御によりトップリング10−2に保持された半導体基板Wを押圧力を変えて任意の押圧力で押圧できるようになっている。また、膜厚の終点(エンドポイント)検知に用いる膜厚測定機10−4には、後述する渦電流式若しくは光学式のものを使用し、Cuめっき膜層106、Cuの給電シード層107の膜厚測定、若しくはバリア層105の膜表面や絶縁膜102の検知を行ない、その検知出力を制御部20に伝送するようになっている。また、研磨面10−1aの表面温度は放射温度計10−12により検知され、その検知出力は制御部20に伝送するようになっている。なお、ポリッシング装置11の構成もポリッシング装置10と同一であるのでその説明は省略する。

【0022】

研磨は複数の研磨工程を経て行なう。第1研磨工程ではCuめっき膜層106の研磨を行なう。この第1研磨工程の研磨の主目的はCuめっき膜層106の段差の除去で段差特性に優れたスラリーを用いる。例えば、Cuめっき膜層106の膜厚が100μm程度の当初の段差700nmを20nm以下にできるものを用いる。このとき制御部20は第2研磨工程として半導体基板Wを研磨テーブル10−1の研磨面10−1aに押圧する荷重を前記第1研磨工程の半分以下にし、段差特性をよくする研磨条件を入れる。この荷重の制御は制御部20により上下駆動機構10−9を制御して行う。

【0023】

第2研磨工程における膜厚の終点検知を行なう膜厚測定機10−4には、Cuめっき膜層106を50nm(光学式膜厚測定機で膜厚測定できるCuめっき膜層の膜厚上限値)以上残す場合は、後述する渦電流式の膜厚測定機が用いられ、それ以下の場合やバリア層105の表面まで削る場合は、光学式膜厚測定機が用いられる。

【0024】

Cuめっき膜層106の研磨が終了した後にバリア層105の研磨を行なうが、通常最初に用いたスラリーでは、バリア層105が削れない場合、組成を変更する必要がある。よって第2研磨工程が終了した時点で研磨面に残った、上記第1研磨工程及び第2研磨工程でのスラリーを水ポリッシュ、又はウォータジェット、又はアトマイザー、又はドレッサーにより除去洗浄し、次の第3研磨工程に移る。

【0025】

図4は上記研磨テーブル10−1の研磨面10−1aを洗浄する洗浄機構の構成を示す図である。図示するように、研磨テーブル10−1の上部には純水と窒素ガスを混合して噴射する混合噴射ノズル(アトマイザ−)10−11a〜10−11dが複数個(図では4個)配置されている。各混合噴射ノズル10−11a〜10−11dには窒素ガス供給源14からレギュレータ16で圧力調整された窒素ガスがエアオペレータバルブ18を通して供給されると共に、純水供給源15からレギュレータ17で圧力を調整された純水がエアオペレータバルブ19を通して供給される。

【0026】

混合された気体と液体は噴射ノズルによってそれぞれ液体及び/又は気体の圧力、温度、ノズル形状などのパラメータを変更することによって、供給する液体がノズル噴射によりそれぞれ、(1)液体微粒子化、(2)液体が凝固した微粒子固体化、(3)液体が蒸発した気化体(これら(1)、(2)、(3)をここでは霧状化又はアトマイズと呼ぶ)され、液体由来成分と気体成分の混合体が研磨テーブル10−1の研磨面に向けて所定の方向性を有して噴射される。

【0027】

研磨面10−1aとドレッサー10−10を摺動させ、両者の相対運動により、研磨面10−1aを再生(ドレッシング)するとき、混合噴射ノズル10−11a〜10−11dから純水と窒素ガスの混合流体を研磨面10−1aに噴射して洗浄する。窒素ガスの圧力と純水の圧力は独立して設定できるようになっている。本実施例では純水ライン、窒素ラインともにマニュアル駆動のレギュレータを用いているが外部信号に基づいて設定圧力を変更できるレギュレータをそれぞれ用いても良い。上記洗浄機構を用いて研磨面10−1aを洗浄した結果、5〜20秒洗浄を行なうことにより、上記第1研磨工程及び第2研磨工程で研磨面上に残ったスラリーや研磨かすを除去することができた。なお、図示は省略するが、ポリッシング装置11の研磨面11−1aを洗浄するために、図4に示す構成と同一の洗浄機構が設けられている。

【0028】

上述の例では、アトマイザ−と機械的ドレッシングの両者を同時に行うことを述べた。しかし、研磨面の洗浄手段であるアトマイザー、機械的ドレッシング、水ポリッシュ、ウォータジェットは、それら単独若しくは適宜組合せて研磨面の洗浄を行う。ここでいう機械的ドレッシングとは、図4に示される円板状のドレッサー10−10の下面周縁部にダイヤモンド粒子が電着された帯状の凸部が設けられた構造のダイヤモンドドレッサーが一般的である。機械的ドレッシングを行う場合は、研磨面の目立てと洗浄の両方ができる。ダイヤモンドドレッサーの他に、ナイロンブラシを植毛した構造のドレッサーもある。

【0029】

水ポリッシュとは、図3のように研磨面10−1a上に半導体基板Wを接触させたまま、研磨液供給ノズル10−6から供給されるスラリーを純水に替え、純水供給下のもとで研磨することをいう。水ポリッシュの際には、トップリング10−2の押圧力は、第1研磨工程、第2研磨工程に比べて小さくする。水ポリッシュをすることによって、研磨面上に残留した第1研磨工程及び第2研磨工程で使用した研磨液が純水に置換され、研磨面10−1aの洗浄が行われる。

【0030】

図5は上記研磨テーブル10−1の研磨面10−1aをウォータジェットを用いて洗浄する洗浄機構の構成例を示す図である。図示するように、ドレッシングユニット10−13を具備し、該ドレッシングユニット10−13は研磨テーブル10−1の研磨面10−1a上部に半径方向に沿って等間隔に配置された複数個(図では6個)のウォータジェットノズル10−13cを備えている。各ウォータジェットノズル10−13cは内部に流路10−13bを具備したウォータジェットノズルアーム10−13aに固定されている。

【0031】

ポンプ23によって加圧された純水がチューブ22を通ってウォータジェットノズル10−13cに供給され、該ウォータジェットノズル10−13cから研磨面10−1aに向かってウォータジェットが噴射される。ウォータジェットノズルアーム10−13aの水圧は、所定の圧力に保たれるようにポンプ23の制御部(図示せず)で調整されている。また、各ウォータジェットノズル10−13cは同一のノズルを使用し、各ノズルからのウォータジェットの噴射圧力及び速度は略一定となるようにする。そして、ウォータジェットの圧力はポンプ23を制御することにより、5〜30kg/cm2の範囲の所定圧力に保つことができる。

【0032】

図9は上記第1〜第3研磨工程までの流れと、該研磨工程で用いる砥粒及びスラリーの種類、トップリング押圧力、トップリング回転数の一例を示す図である。図示するように、第1研磨工程においては砥粒及びスラリーとしてシリカ及びCu研磨用スラリーを用い、トップリング押圧力を400g/cm2、トップリング回転数を70rpmとする。続く第2研磨工程においては砥粒及びスラリーとしてシリカ及びCu研磨用スラリーを用い、トップリング押圧力を200g/cm2、トップリング回転数を70rpmとする。Cuめっき膜層106及び給電シード層107が除去されたかをエンドポイント測定で確認する。

【0033】

エンドポイント測定でCuめっき膜層106及び給電シード層107の研磨除去が確認されたら、研磨面10−1aに残った、第1研磨工程及び第2研磨工程でのスラリーを上記水ポリッシュ、又はウォータジェット、又はアトマイザー、又はドレッサーにより除去洗浄し、第3研磨工程に移る。第3研磨工程においては砥粒及びスラリーとしてシリカ及びTa研磨用スラリーを用い、トップリング押圧力を200g/cm2、トップリング回転数を50rpmとする。

【0034】

第3研磨工程のバリア層105の研磨のスラリーに用いられる砥粒は、第1研磨工程及び第2研磨工程のCuめっき膜層106や給電シード層107を研磨するときの研磨の砥粒と同じものが望ましい。また、各研磨工程の研磨液、若しくはスラリーに加える薬液(酸化剤等)のpHも各工程で酸性側若しくはアルカリ性側のどちらかに寄っている。この様な研磨液を用いることにより、研磨面10−1aを構成するクロス上で第1研磨工程及び第2研磨工程で研磨面10−1a上に残った残留物と第3研磨工程で用いる研磨液とが反応して化合物を作らないことが条件である。

【0035】

実験では、両方にシリカの粒子を用いており、ケースとして両方ともアルカリのものと酸性のものどちらでも良い結果が得られた。第3研磨工程の膜厚終点検知には、膜厚が薄いので光学式の膜厚測定機が用いられ、バリア層105の残りを検知し、その検知信号を制御部20に伝送する。なお、固定砥(砥粒を結合剤中に分散固定させたもの)を用いた研磨では、研磨液としてスラリーを用いず薬液若しくは純水を供給して研磨する。

【0036】

この場合、第1、第2研磨工程で用いられる研磨液と第3研磨工程で用いられる研磨液は両者アルカリ若しくは両者酸性が好ましい。pH7に対して同じ側のpHを示す研磨液が望ましい。しかし、中性の研磨液を使う場合は、各工程で中性か若しくは中性とアルカリ、中性と酸性の組合せが考えられる。要は同一研磨テーブル上で酸性とアルカリ性の両方の研磨液を用いなければ良い。

【0037】

なお、第1研磨工程及び第2研磨工程と、第3研磨工程で用いられる砥粒は、組成が同じであれば、粒径が異なるものでも問題はない。また、ここでは研磨液としてスラリー(砥粒を懸濁させた液体)を用いる例を示したが、スラリーに限定されない。例えば第3研磨工程では砥粒を含まない薬液だけで研磨をすることもあり、その場合は、第1研磨工程及び第2研磨工程と第3研磨工程では研磨液のpHだけが問題になる。即ち、一連の工程の研磨で、研磨液が酸性又はアルカリ性に統一されていればよい。

【0038】

また、図示は省略するが、ポリッシング装置10の研磨テーブル10−1及びポリッシング装置11の研磨テーブル11−1の近傍に配置した膜厚測定機10−4、11−4を画像処理装置付き膜厚測定機とし、該膜厚測定機で測定した膜厚を半導体基板Wの加工記録として残したり、該研磨した半導体基板Wを次の工程に移送できるか否かの判定を行なうようにする。また、研磨終了したにもかかわらず所定の研磨量に達していない場合、再研磨を行なう。また、何らかの異常が発生し所定量を超えて研磨された場合は、不良品を増やさないように次の研磨を行なわないように装置を停止する。

【0039】

上記のように、第1研磨工程から第3研磨工程までを、1つの研磨テーブル10−1又は11−1で行なうことができるので、研磨テーブルの個数が少なくてすみ、装置を小型化できると共に基板研磨のスループットを向上させることが可能となる。

【0040】

研磨終了後、トップリング10−2又は11−2で半導体基板Wをプッシャー10−5又は11−5に戻し、第2ロボット7で該半導体基板Wを取り上げ第1洗浄機8又は9に入れ、第1次洗浄を行う。この時プッシャー10−5又は11−5にある半導体基板Wの表面、裏面に薬液を噴射しパーティクルを除去したり、付着しにくくすることもある。

【0041】

第1洗浄機8又は9での第1次洗浄では半導体基板Wの表面及び裏面をスクラブ洗浄する。図6は第1洗浄機8の構成を示す図である。第1洗浄機8は図示するように、半導体基板Wが複数の基板回転用コロ8−1で挟持されて水平面内で回転するようになっている。該半導体基板Wの上下面に回転するPVAスポンジロール8−2、8−2が当接するように配置されている。更に、該半導体基板Wの上下部には超音波振動器8−3を有する陽極イオン水ノズル8−4とDHFノズル8−5が配置されている。半導体基板Wの表面には、主にパーティクル除去のために純水、界面活性材、キレート材、pH調整材が供給され、PVAスポンジロール8−2でスクラブ洗浄される。半導体基板Wの裏面には、DHF等の強い薬液を噴射して拡散しているCuをエッチングしたり、又は拡散の問題がなければ、表面と同じ薬液を用いてPVAスポンジロール等でスクラブ洗浄する。なお、第1洗浄機9も第1洗浄機8と同じ構成である。

【0042】

上記第1洗浄機8又は9での洗浄後、第2ロボット7で半導体基板Wを取り上げ反転機5又は6に渡し、該半導体基板Wを反転させる。第1ロボット2で反転機5又は6から半導体基板を取り上げ第2洗浄機3又は4に入れ、第2次洗浄を行う。第2洗浄機3又は4も図示は省略するが、第1洗浄機8及び9と同様な構成となる。また、純水、界面活性材、キレート材、またpH調整材を入れペンシルスポンジで表面を洗浄しても良い。その後スピンドライをかけて乾燥、その後第1ロボット2で半導体基板Wを取り上げる。

【0043】

第1ロボット2は上記研磨テーブル10−1、11−1の近傍の膜厚測定機10−4、11−4で膜厚を測定している場合は、そのまま半導体基板Wをロードアンロード部1のアンロードポートに載置されているカセット1−1に戻す。多層膜測定を行なう場合は、乾燥状態での測定を行なう必要があるので、乾燥状態膜厚測定機13で膜厚を測定する。そこで半導体基板の加工記録として残したり、次の工程に移すことができるか否かの判定を行なう。

【0044】

図7は第2ロボット7の外観構成例を示す図である。図示するように、第2ロボット7には上下に二つのハンド7−1、7−1を有し、該ハンド7−1、7−1はそれぞれアーム7−2、7−2の先端に取り付けられ、旋回移動できるようになっている。そしてハンド7−1、7−1で半導体基板Wを掬い上げ(半導体基板Wを落とし込む)、所定の場所に移送することができるようになっている。

【0045】

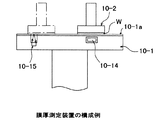

図8は第1ポリッシング装置10に設けられ、研磨中の半導体基板Wの膜厚を測定する膜厚測定機の構成例を示す図である。図示するように、研磨テーブル10−1内に渦電流式の膜厚測定機10−14と光学式の膜厚測定機10−15が設けられ、トップリング10−2に保持された研磨中の半導体基板の研磨面の膜厚を測定するようになっている。

【0046】

渦電流式の膜厚測定機10−14はセンサコイルに高周波電流を流して、半導体基板Wの導電性膜(Cuめっき膜層106や給電シード層107)中に渦電流を発生させ、この渦電流が膜厚によって変化し、センサ回路との合成インピーダンスを監視することで膜厚を測定するものである。

【0047】

また、光学式の膜厚測定機10−15は投光素子と受光素子を具備し,投光素子から半導体基板Wの被研磨面に光を照射し、該被研磨面からの反射光を受光するように構成されている。半導体基板Wの導電性膜(Cu膜)が所定厚の薄膜(膜厚50nm以下)になってくると、投光素子から被研磨面に照射された光の一部が導電性膜を透過し、導電性膜の下層の酸化膜(SiO2)から反射された反射光と、導電性膜の表面から反射された反射光との二種類の反射光が存在することになる。この二種類の反射光を受光素子で受光し処理することにより、膜厚を測定する。

【0048】

【発明の効果】

以上、説明した様に各請求項に記載の発明によれば下記のような優れた効果が得られる。

【0049】

渦電流センサは半導体基板のCuめっき膜層の膜厚を光学式センサが膜厚測定できる所定の膜厚になるまで測定し、光学式センサはCuめっき膜層の膜厚が該所定の膜厚以下になった時に測定することにより、半導体基板の膜厚に応じて渦電流センサと光学式センサを使用することができ、互いの特性を補い合うことができる。即ち、渦電流センサはCuめっき膜層の膜厚が薄くなると感度が悪くなるから、感度が悪くなった時に渦電流センサに代え、膜厚測定が可能となる光学式センサでCuめっき膜層の膜厚を測定するのである。これにより、同一の研磨テーブルで複数の研磨工程を経て研磨するので、研磨テーブルの個数が少なくて済み、装置の小型化ができると共に、精度よく研磨終点を検出できるから、基板研磨のスループットを向上するという優れた効果が得られる。

【図面の簡単な説明】

【図1】 図1(a)乃至(c)は半導体基板上に回路配線を形成する説明図である。

【図2】 本発明に係る基板研磨装置を具備する基板処理装置の平面構成例を示す図である。

【図3】 本発明に係る基板研磨装置のポリッシング装置の構成例を示す図である。

【図4】 本発明に係る基板研磨装置の研磨テーブルの研磨面洗浄機構の構成例を示す図である。

【図5】 本発明に係る基板研磨装置の研磨テーブルの研磨面洗浄機構の構成例を示す図である。

【図6】 本発明に係る基板研磨装置の第1洗浄機の構成例を示す図である。

【図7】 本発明に係る基板研磨装置の第2ロボットの外観構成例を示す図である。

【図8】 本発明に係る基板研磨装置の研磨中の基板膜厚を測定する膜厚測定装置の構成例を示す図である。

【図9】 本発明の研磨装置の研磨工程の流れと用いる砥粒及びスラリーの種類、トップリング押圧力、トップリング回転数の一例を示す図である。

【符号の説明】

1 ロードアンロード部

2 第1ロボット

3 第2洗浄機

4 第2洗浄機

5 反転機

6 反転機

7 第2ロボット

8 第1洗浄機

9 第1洗浄機

10 第1ポリッシング装置

11 第2ポリッシング装置

13 乾燥状態膜厚測定機

14 窒素ガス供給源

15 純水供給源

16 レギュレータ

17 レギュレータ

18 エアオペレータバルブ

19 エアオペレータバルブ

20 制御部

22 チューブ

23 ポンプ[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a substrate polishing apparatus and a substrate polishing method for polishing a metal thin film formed on a substrate surface used particularly in a process of forming a metal wiring such as Cu in a semiconductor device manufacturing process.

[0002]

[Prior art]

As the degree of integration of semiconductor devices increases, it is required to use a material having higher conductivity as a material for forming a wiring circuit. In response to this requirement, a copper or high-conductivity thin film is formed by plating on the surface of the substrate on which the wiring pattern grooves and holes are formed, and the wiring pattern grooves and holes are filled with a polishing apparatus. A method of polishing and removing the alloy by chemical mechanical polishing (CMP) is attracting attention.

[0003]

As shown in FIG. 1A, the semiconductor substrate W is made of SiO on the

[0004]

Then, as shown in FIG. 1B, the surface of the semiconductor substrate W is plated with copper, so that the

[0005]

When the

[0006]

[Problems to be solved by the invention]

The present invention has been made in view of the above points. When polishing a plurality of types of films on a semiconductor substrate, a plurality of stages of polishing are performed on a single polishing table, so that the number of polishing tables can be reduced and the apparatus can be made compact. An object of the present invention is to provide a substrate polishing apparatus and a substrate polishing method that can be configured and can be expected to improve the throughput of semiconductor substrate polishing.

[0007]

[Means for Solving the Problems]

In order to solve the above-mentioned problem, an invention according to claim 1 is provided with a polishing table having a polishing surface and a top ring for holding the substrate, and a semiconductor substrate held by the top ring on the polishing surface of the polishing table is provided. A substrate polishing apparatus for pressing and polishing the semiconductor substrate by relative movement of the semiconductor substrate and the polishing surface,The semiconductor substrate is a semiconductor substrate in which a Cu plating film layer is formed on the barrier layer,There is provided a pressing force variable means for changing the pressing force for pressing the semiconductor substrate, a rotation speed variable means for changing the rotation speed of the top ring and / or the polishing table, and a control means. Polishing through multiple polishing steps on the same polishing table while changing the pressing force and rotation speedThe substrate polishing apparatus further includes an eddy current sensor and an optical sensor in the polishing table, and the eddy current sensor is a predetermined film on which the optical sensor can measure the film thickness of the Cu plating film layer of the semiconductor substrate. Measure until the thickness is reached, and the optical sensor measures when the thickness of the Cu plating film layer is below the specified thicknessIt is characterized by doing.

[0008]

The invention according to

[0009]

The purpose of polishing the semiconductor substrate on which the pattern is formed is to remove and flatten out minute irregularities (for example, irregularities having a width of 0.1 μm to 2 μm and a height of 500 nm to 1000 nm). However, since the polishing pad is elastic, there is a problem in that the unevenness cannot be removed due to the unevenness to some extent. At that time, it tends to become flat when polished with a light load (pressing force) and a high rotational speed. However, since the load is light, the polishing rate becomes slow. Therefore, by polishing through a plurality of polishing steps on the same polishing table while changing the pressing force for pressing the semiconductor substrate and the top ring and / or the polishing table rotation speed as described above, at first heavy load and high rotation speed. Polishing is then performed to remove the step with a light load and to flatten the surface to be polished. Further, it becomes easy to remove the scratches on the surface by reducing the relative speed of the finish polishing.

[0010]

Claim3The invention described in 1 is a substrate polishing method in which a semiconductor substrate held by a top ring is pressed against a polishing surface of a polishing table, and the semiconductor substrate is polished by relative movement of the semiconductor substrate and the polishing surface,The semiconductor substrate is a semiconductor substrate in which a Cu plating film layer is formed on the barrier layer,Polishing through a plurality of polishing steps on the same polishing table while changing the pressing force for pressing the semiconductor substrate and the top ring and / or polishing table rotation speed.And measuring the film thickness of the Cu plating film layer with an eddy current sensor until the film thickness of the Cu plating film layer of the semiconductor substrate reaches a predetermined film thickness that the optical sensor can measure. When the Cu plating film thickness is equal to or less than the predetermined thickness, the optical sensor measures the film thickness of the Cu plating film layer.It is characterized by that.

[0011]

Claim4The described invention is claimed.3In the substrate polishing method according to claim 1,

A method for polishing a substrate, comprising polishing a plurality of polishing steps by adding a polishing solution and / or a chemical solution having a pH on the same side as

[0012]

The invention according to

[0013]

Claim6The invention described in4. The substrate polishing method according to

[0014]

DETAILED DESCRIPTION OF THE INVENTION

Embodiments of the present invention will be described below with reference to the drawings. FIG. 2 is a diagram showing a planar arrangement configuration of a substrate processing apparatus provided with a substrate polishing apparatus according to the present invention. The substrate polishing apparatus includes a load / unload unit 1, a

[0015]

The

[0016]

Further, a dry state film

[0017]

In the substrate processing apparatus having the above configuration, the semiconductor substrate W (see FIG. 1) on which the power

[0018]

The semiconductor substrate W inverted by the reversing

[0019]

FIG. 3 is a diagram showing a schematic configuration of the polishing

[0020]

The polishing surface 10-1a of the polishing table 10-1 is configured by fixing or impregnating polyurethane foam or abrasive grains. Silica is used for the abrasive grains of the abrasive liquid supplied from the polishing liquid supply nozzle 10-6, and a material that oxidizes Cu, such as hydrogen peroxide or ammonia, is used as the oxidizing agent. The polishing table 10-1, slurry, water at the time of dressing, etc. are temperature-controlled to keep the chemical reaction rate constant. In particular, the polishing table 10-1 is made of ceramic such as alumina or SiC having good thermal conductivity, and a temperature-controlled water pipe 10-7 is arranged so that the temperature-controlled water can be supplied inside.

[0021]

The top ring head 10-3 can be moved up and down by a vertical drive mechanism 10-9, and the semiconductor substrate W held on the top ring 10-2 is changed by pressing the semiconductor substrate W held under the control of the

[0022]

Polishing is performed through a plurality of polishing steps. In the first polishing step, the Cu

[0023]

In the film thickness measuring machine 10-4 that detects the end point of the film thickness in the second polishing step, the Cu

[0024]

After the polishing of the Cu

[0025]

FIG. 4 is a diagram showing a configuration of a cleaning mechanism for cleaning the polishing surface 10-1a of the polishing table 10-1. As shown in the drawing, a plurality (four in the figure) of mixed injection nozzles (atomizers) 10-11a to 10-11d for mixing and injecting pure water and nitrogen gas are arranged on the upper part of the polishing table 10-1. ing. Nitrogen gas pressure-adjusted by the

[0026]

The mixed gas and liquid are changed by the jet nozzle, respectively, by changing parameters such as the pressure and temperature of the gas, the gas, and the nozzle shape. ) Solidified fine particles solidified by liquid, (3) Vaporized liquid evaporated (these (1), (2), and (3) are called atomized or atomized here), liquid-derived components and gas components The mixture is sprayed with a predetermined direction toward the polishing surface of the polishing table 10-1.

[0027]

When the polishing surface 10-1a and the dresser 10-10 are slid and the polishing surface 10-1a is regenerated (dressed) by relative movement of both, pure water and nitrogen gas are mixed from the mixed injection nozzles 10-11a to 10-11d. The mixed fluid is sprayed onto the polishing surface 10-1a for cleaning. The pressure of nitrogen gas and the pressure of pure water can be set independently. In this embodiment, manual drive regulators are used for both the pure water line and the nitrogen line, but regulators that can change the set pressure based on an external signal may be used. As a result of cleaning the polishing surface 10-1a using the cleaning mechanism, the slurry and polishing residue remaining on the polishing surface in the first polishing step and the second polishing step are removed by cleaning for 5 to 20 seconds. I was able to. In addition, although illustration is abbreviate | omitted, in order to wash | clean the grinding | polishing surface 11-1a of the polishing

[0028]

In the above example, it has been described that both atomizer and mechanical dressing are performed simultaneously. However, the polishing surface cleaning means, such as an atomizer, mechanical dressing, water polish, and water jet, are used alone or in appropriate combination to clean the polishing surface. The mechanical dressing referred to here is generally a diamond dresser having a structure in which a belt-like convex portion in which diamond particles are electrodeposited is provided on the peripheral edge of the lower surface of the disk-like dresser 10-10 shown in FIG. is there. When performing mechanical dressing, both sharpening and cleaning of the polished surface are possible. In addition to diamond dressers, there are dressers with a nylon brushed structure.

[0029]

Water polish means that the slurry supplied from the polishing liquid supply nozzle 10-6 is replaced with pure water while the semiconductor substrate W is in contact with the polishing surface 10-1a as shown in FIG. It means polishing with. During the water polishing, the pressing force of the top ring 10-2 is made smaller than those in the first polishing process and the second polishing process. By polishing with water, the polishing liquid used in the first polishing step and the second polishing step remaining on the polishing surface is replaced with pure water, and the polishing surface 10-1a is cleaned.

[0030]

FIG. 5 is a diagram showing a configuration example of a cleaning mechanism for cleaning the polishing surface 10-1a of the polishing table 10-1 using a water jet. As shown in the figure, a dressing unit 10-13 is provided, and a plurality of dressing units 10-13 are arranged at equal intervals along the radial direction on the polishing surface 10-1a of the polishing table 10-1. 6) water jet nozzles 10-13c. Each water jet nozzle 10-13c is fixed to a water jet nozzle arm 10-13a having a flow path 10-13b therein.

[0031]

Pure water pressurized by the

[0032]

FIG. 9 is a diagram showing an example of the flow up to the first to third polishing steps, the types of abrasive grains and slurry used in the polishing step, the top ring pressing force, and the top ring rotation speed. As shown in the figure, in the first polishing step, silica and Cu polishing slurry are used as abrasive grains and slurry, and the top ring pressing force is 400 g / cm.2The top ring rotation speed is set to 70 rpm. In the subsequent second polishing step, silica and Cu polishing slurry are used as abrasive grains and slurry, and the top ring pressing force is 200 g / cm.2The top ring rotation speed is set to 70 rpm. It is confirmed by endpoint measurement whether the Cu

[0033]

When the polishing removal of the Cu

[0034]

The abrasive grains used in the polishing slurry for the

[0035]

In the experiment, silica particles were used for both, and good results were obtained for both alkaline and acidic cases. For the film thickness end point detection in the third polishing process, since the film thickness is thin, an optical film thickness measuring machine is used to detect the remaining

[0036]

In this case, the polishing liquid used in the first and second polishing steps and the polishing liquid used in the third polishing step are preferably both alkali or both acidic. A polishing liquid exhibiting a pH on the same side as

[0037]

The abrasive grains used in the first polishing process, the second polishing process, and the third polishing process may have different particle diameters as long as they have the same composition. Moreover, although the example which uses a slurry (the liquid which suspended the abrasive grain) was shown here as polishing liquid, it is not limited to a slurry. For example, in the third polishing step, polishing may be performed only with a chemical solution that does not contain abrasive grains. In that case, only the pH of the polishing solution becomes a problem in the first polishing step, the second polishing step, and the third polishing step. That is, it is only necessary that the polishing liquid is unified to be acidic or alkaline in a series of steps.

[0038]

Although not shown, film thickness measuring devices 10-4 and 11-4 disposed in the vicinity of the polishing table 10-1 of the polishing

[0039]

As described above, since the first polishing step to the third polishing step can be performed by one polishing table 10-1 or 11-1, the number of polishing tables can be reduced, and the apparatus can be miniaturized. It is possible to improve the substrate polishing throughput.

[0040]

After completion of polishing, the semiconductor substrate W is returned to the pusher 10-5 or 11-5 by the top ring 10-2 or 11-2, the semiconductor substrate W is picked up by the

[0041]

In the first cleaning by the

[0042]

After the cleaning by the

[0043]

When the

[0044]

FIG. 7 is a diagram showing an external configuration example of the

[0045]

FIG. 8 is a diagram showing a configuration example of a film thickness measuring device provided in the

[0046]

The eddy current type film thickness measuring device 10-14 generates a eddy current in the conductive film (the Cu

[0047]

The optical film thickness measuring device 10-15 includes a light projecting element and a light receiving element. The light projecting element irradiates the surface to be polished of the semiconductor substrate W, and receives the reflected light from the surface to be polished. Is configured to do. A thin film having a predetermined thickness of the conductive film (Cu film) of the semiconductor substrate W(Film thickness 50nm or less)Then, a part of the light irradiated to the surface to be polished from the light projecting element passes through the conductive film, and an oxide film (

[0048]

【The invention's effect】

As described above, according to the invention described in each claim, the following excellent effects can be obtained.

[0049]

The eddy current sensor measures the film thickness of the Cu plating film layer of the semiconductor substrate until it reaches a predetermined film thickness that can be measured by the optical sensor, and the optical sensor measures the film thickness of the Cu plating film layer. By measuring when it becomes below, an eddy current sensor and an optical sensor can be used according to the film thickness of a semiconductor substrate, and a mutual characteristic can be supplemented. In other words, since the sensitivity of the eddy current sensor decreases when the film thickness of the Cu plating film layer becomes thin, an optical sensor that can measure the film thickness is used instead of the eddy current sensor when the sensitivity decreases. The film thickness is measured. As a result, polishing is performed through a plurality of polishing steps on the same polishing table,The number of polishing tables is small,Since the equipment can be downsized and the polishing end point can be detected accurately,Substrate polishing throughputTheAn excellent effect of improving is obtained.

[Brief description of the drawings]

FIG. 1A to FIG. 1C are explanatory views for forming circuit wiring on a semiconductor substrate.

FIG. 2 is a diagram showing a planar configuration example of a substrate processing apparatus including a substrate polishing apparatus according to the present invention.

FIG. 3 is a diagram showing a configuration example of a polishing apparatus of a substrate polishing apparatus according to the present invention.

FIG. 4 is a diagram showing a configuration example of a polishing surface cleaning mechanism of a polishing table of a substrate polishing apparatus according to the present invention.

FIG. 5 is a diagram showing a configuration example of a polishing surface cleaning mechanism of a polishing table of a substrate polishing apparatus according to the present invention.

FIG. 6 is a diagram showing a configuration example of a first cleaning machine of the substrate polishing apparatus according to the present invention.

FIG. 7 is a diagram showing an external configuration example of a second robot of the substrate polishing apparatus according to the present invention.

FIG. 8 is a diagram showing a configuration example of a film thickness measuring apparatus for measuring a substrate film thickness during polishing of the substrate polishing apparatus according to the present invention.

FIG. 9 is a diagram showing an example of a polishing process flow of the polishing apparatus of the present invention, types of abrasive grains and slurry, top ring pressing force, and top ring rotation speed.

[Explanation of symbols]

1 Load / Unload Department

2 First robot

3 Second washing machine

4 Second washing machine

5 reversing machine

6 Reversing machine

7 Second robot

8 First washing machine

9 First washing machine

10 First polishing apparatus

11 Second polishing apparatus

13 Drying state film thickness measuring machine

14 Nitrogen gas supply source

15 Pure water source

16 Regulator

17 Regulator

18 Air operator valve

19 Air operator valve

20 Control unit

22 tubes

23 Pump

Claims (6)

前記半導体基板はバリア層の上にCuめっき膜層が形成された半導体基板であり、

前記半導体基板を押圧する押圧力を変える押圧力可変手段、前記トップリング及び/又は研磨テーブルの回転数を変える回転数可変手段及び制御手段を設け、

前記制御手段は前記押圧力可変手段及び回転数可変手段を介して押圧力及び回転数を変えながら同一研磨テーブル上で複数の研磨工程を経て研磨を行い、

前記基板研磨装置は、さらに前記研磨テーブル内に渦電流センサ及び光学式センサを備え、該渦電流センサは前記半導体基板のCuめっき膜層の膜厚を前記光学式センサが膜厚測定できる所定の膜厚になるまで測定し、前記光学式センサはCuめっき膜層の膜厚が該所定の膜厚以下になった時に測定することを特徴とする基板研磨装置。A polishing table having a polishing surface; and a top ring for holding the substrate. The semiconductor substrate held by the top ring is pressed against the polishing surface of the polishing table, and the semiconductor substrate and the polishing surface are moved relative to each other. A substrate polishing apparatus for polishing a semiconductor substrate,

The semiconductor substrate is a semiconductor substrate in which a Cu plating film layer is formed on a barrier layer,

A pressing force variable means for changing the pressing force for pressing the semiconductor substrate, a rotation speed variable means for changing the rotation speed of the top ring and / or the polishing table, and a control means are provided,

The control means performs polishing through a plurality of polishing steps on the same polishing table while changing the pressing force and the rotation speed through the pressing force variable means and the rotation speed variable means ,

The substrate polishing apparatus further includes an eddy current sensor and an optical sensor in the polishing table, and the eddy current sensor has a predetermined thickness that allows the optical sensor to measure the film thickness of the Cu plating film layer of the semiconductor substrate. The substrate polishing apparatus is characterized in that measurement is performed until the film thickness is reached, and the optical sensor measures when the film thickness of the Cu plating film layer becomes equal to or less than the predetermined film thickness .

前記研磨テーブルの研磨面をドレッシングするドレッシング手段又は洗浄する洗浄手段を設け、

前記制御手段は前記研磨工程間に前記ドレッシング手段又は洗浄手段を制御して前記研磨テーブルの研磨面のドレッシング又は洗浄を行うことを特徴とする基板研磨装置。The substrate polishing apparatus according to claim 1 ,

A dressing means for dressing the polishing surface of the polishing table or a cleaning means for cleaning;

The substrate polishing apparatus, wherein the control means controls the dressing means or the cleaning means during the polishing process to dress or clean the polishing surface of the polishing table.

前記半導体基板はバリア層の上にCuめっき膜層が形成された半導体基板であり、

前記半導体基板を押圧する押圧力、及び前記トップリング及び/又は研磨テーブル回転数を変えながら同一研磨テーブル上で複数の研磨工程を経て研磨を行い、該複数の研磨工程の内、前記半導体基板のCuめっき膜層の膜厚が光学式センサが測定できる所定の膜厚になるまで渦電流センサによって該Cuめっき膜層の膜厚を測定し、該Cuめっき膜厚が該所定の厚さ以下になった時に前記光学式センサで該Cuめっき膜層の膜厚を測定することを特徴とする基板研磨方法。A substrate polishing method of pressing a semiconductor substrate held by a top ring on a polishing surface of a polishing table and polishing the semiconductor substrate by relative movement of the semiconductor substrate and the polishing surface,

The semiconductor substrate is a semiconductor substrate in which a Cu plating film layer is formed on a barrier layer,

Polishing is performed through a plurality of polishing steps on the same polishing table while changing the pressing force for pressing the semiconductor substrate and the top ring and / or the polishing table rotation speed . The film thickness of the Cu plating film layer is measured by an eddy current sensor until the film thickness of the Cu plating film layer reaches a predetermined film thickness that can be measured by the optical sensor, and the Cu plating film thickness is less than or equal to the predetermined thickness. A substrate polishing method , wherein the thickness of the Cu plating film layer is measured by the optical sensor when it becomes .

前記複数の研磨工程の研磨に際して、pHがpH7に対して同じ側にある研磨液及び/又は薬液を加えて研磨することを特徴とする基板研磨方法。The substrate polishing method according to claim 3 , wherein

A method for polishing a substrate, comprising polishing a plurality of polishing steps by adding a polishing solution and / or a chemical solution having a pH on the same side as pH 7.

前記複数の研磨工程の研磨に際して、同じ砥粒を用いて研磨することを特徴とする基板研磨方法。The substrate polishing method according to claim 3 , wherein

A substrate polishing method, wherein polishing is performed using the same abrasive grains in the polishing in the plurality of polishing steps.

前記複数の研磨工程間に研磨テーブルの研磨面を洗浄し、その後次段の研磨工程を実施することを特徴とする基板研磨方法。 The substrate polishing method according to claim 3, wherein

A substrate polishing method, wherein a polishing surface of a polishing table is washed between the plurality of polishing steps , and then a subsequent polishing step is performed.

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000157007A JP3916846B2 (en) | 2000-05-26 | 2000-05-26 | Substrate polishing apparatus and substrate polishing method |

| US09/864,208 US20020023715A1 (en) | 2000-05-26 | 2001-05-25 | Substrate polishing apparatus and substrate polishing mehod |

| US11/806,581 US20070238395A1 (en) | 2000-05-26 | 2007-06-01 | Substrate polishing apparatus and substrate polishing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000157007A JP3916846B2 (en) | 2000-05-26 | 2000-05-26 | Substrate polishing apparatus and substrate polishing method |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001338902A JP2001338902A (en) | 2001-12-07 |

| JP2001338902A5 JP2001338902A5 (en) | 2005-07-07 |

| JP3916846B2 true JP3916846B2 (en) | 2007-05-23 |

Family

ID=18661708

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000157007A Expired - Fee Related JP3916846B2 (en) | 2000-05-26 | 2000-05-26 | Substrate polishing apparatus and substrate polishing method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3916846B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3916375B2 (en) | 2000-06-02 | 2007-05-16 | 株式会社荏原製作所 | Polishing method and apparatus |

| JP4698144B2 (en) | 2003-07-31 | 2011-06-08 | 富士通セミコンダクター株式会社 | Manufacturing method of semiconductor device |

| KR101958874B1 (en) | 2008-06-04 | 2019-03-15 | 가부시키가이샤 에바라 세이사꾸쇼 | Substrate processing apparatus, substrate processing method, substrate holding mechanism, and substrate holding method |

| JP5744382B2 (en) * | 2008-07-24 | 2015-07-08 | 株式会社荏原製作所 | Substrate processing apparatus and substrate processing method |

| KR101065168B1 (en) | 2009-09-09 | 2011-09-16 | 주식회사 아이매스 | Rotary type polishing apparatus for wafer |

| CN103367105B (en) * | 2012-03-26 | 2016-08-10 | 上海华虹宏力半导体制造有限公司 | A kind of form of a stroke or a combination of strokes sponge fixing device |

| JP6740065B2 (en) | 2016-09-13 | 2020-08-12 | 株式会社Screenホールディングス | Substrate cleaning apparatus, substrate processing apparatus, substrate cleaning method and substrate processing method |

| JP2019167520A (en) * | 2018-03-22 | 2019-10-03 | 住友精化株式会社 | Polypropylene carbonate containing solution, polypropylene carbonate containing layer and manufacturing method of composite member |

-

2000

- 2000-05-26 JP JP2000157007A patent/JP3916846B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001338902A (en) | 2001-12-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20070238395A1 (en) | Substrate polishing apparatus and substrate polishing method | |

| JP3916375B2 (en) | Polishing method and apparatus | |

| KR100804715B1 (en) | Semiconductor substate rotation maintaining apparatus and semiconductor substrate processing apparatus | |

| US6558239B2 (en) | Polishing apparatus | |

| US6022807A (en) | Method for fabricating an integrated circuit | |

| EP1174912A1 (en) | Semiconductor wafer processing apparatus and processing method | |

| JP4127926B2 (en) | Polishing method | |

| WO2003071592A1 (en) | Method and device for polishing | |

| KR20010052820A (en) | A technique for chemical mechanical polishing silicon | |

| US6595220B2 (en) | Apparatus for conveying a workpiece | |

| TWI446993B (en) | Polishing method and polishing apparatus | |

| JP3916846B2 (en) | Substrate polishing apparatus and substrate polishing method | |

| US20200055160A1 (en) | Chemical mechanical polishing method and apparatus | |

| JP2018114582A (en) | Polishing method | |

| JP2007118187A (en) | Polishing device | |

| JP3987305B2 (en) | Substrate polishing method and substrate polishing apparatus | |

| TW393378B (en) | Apparatus and methods for slurry removal in chemical mechanical polishing | |

| JP2002190455A (en) | Apparatus for manufacturing semiconductor substrate | |

| EP1190455A2 (en) | Dual cmp pad conditioner | |

| JP2003188125A (en) | Polishing apparatus | |

| JP2002200552A (en) | Polishing device | |

| JP2001237202A (en) | Method of manufacturing semiconductor device | |

| JP2006272546A (en) | Polishing apparatus and method | |

| US7155963B2 (en) | Cleaning evaluation method for a substrate | |

| JP5257752B2 (en) | Polishing pad dressing method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20041109 Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041109 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20041109 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060908 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060919 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061117 Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20061117 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070206 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070207 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 3916846 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100216 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110216 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120216 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120216 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130216 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140216 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |