JP3891908B2 - Method for manufacturing aluminum nitride bonded structure - Google Patents

Method for manufacturing aluminum nitride bonded structure Download PDFInfo

- Publication number

- JP3891908B2 JP3891908B2 JP2002257589A JP2002257589A JP3891908B2 JP 3891908 B2 JP3891908 B2 JP 3891908B2 JP 2002257589 A JP2002257589 A JP 2002257589A JP 2002257589 A JP2002257589 A JP 2002257589A JP 3891908 B2 JP3891908 B2 JP 3891908B2

- Authority

- JP

- Japan

- Prior art keywords

- aluminum nitride

- paste

- green body

- joint

- thermal conductivity

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Ceramic Products (AREA)

- Devices For Post-Treatments, Processing, Supply, Discharge, And Other Processes (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、接合部における熱伝導性の低下が殆ど無く、且つ高い接合強度を有する窒化アルミニウム接合構造体の製造方法である。

【0002】

【従来の技術】

窒化アルミニウム焼結体は、高い熱伝導性及び電気絶縁性を有するため、種々の装置、機器の放熱部材として使用されている。ところが、上記放熱部材として使用される窒化アルミニウムの構造体の形状は、板状、柱状等の単純な形状のみではなく、中空体や入り入り組んだ面を有する立体等の複雑な形状を要求される場合がある。

【0003】

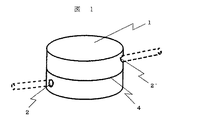

例えば、図1は、上記中空体の形状をした放熱部材についての一態様を示す斜視図である。即ち、図1において、中空体1内には、液供給口2から熱媒体が供給され、熱交換をした後、液排出口2'より取り出される。

【0004】

上記の図1のように内部が中空の放熱部材を一体成形品として製造することは困難である。仮に、一体成形により製造しようとした場合は、先ず、窒化アルミニウム焼結体よりなる外形が同一形状の塊状物を製造し、その内部を削り出すことによって得る方法が考えられるが、かかる方法は、生産効率が悪い上に歩留まりが低く、製造コストが高くなるという問題を有する。

【0005】

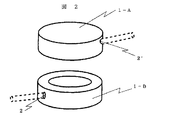

そこで、複雑な形状の窒化アルミニウム焼結体よりなる構造体を製造する方法として、図2に示すように、一体成形が可能な単純な形状のパーツ1−A、1−Bをそれぞれ別個に製造し、これらを接合して上記構造体とする方法が考えられる。

【0006】

上記の接合方法として、従来より、種々の方法が提案されている。例えば、

1.窒化アルミニウム焼結体を鉛ガラス等のガラス材を用いて接合する方法(特許文献1)、

2.窒化アルミニウム焼結体を、チタニウムを含有する銀ロウ等のロウ材及びシリコーン樹脂、エポキシ樹脂等の樹脂を使用して接合する方法、

3.窒化アルミニウム焼結体の接合面同士を密着させて加熱し、窒化アルミニウム粒界相成分の拡散により接合する方法(特許文献2)、

4.接合しようとするセラミックグリーン体の接合面に、該セラミックグリーン体と同組成の粉末とバインダーを含有するペーストを塗布し、該グリーン体を接合面で密着せしめて乾燥した後、冷間静水等方加圧プレス処理に付し、 次いで焼成処理する方法(特許文献3)

が開示されている。

【0007】

【特許文献1】

特開平2−88471号公報

【特許文献2】

特開平2−124778号公報

【特許文献3】

特開平5−254947号公報

【0008】

【発明が解決しようとする課題】

しかしながら、上記1.に記載した、窒化アルミニウム焼結体同士の接合材としてガラス材を用いる方法によって得られる接合構造体は、かかるガラス材の熱伝導率が窒化アルミニウム焼結体よりも低いため、該窒化アルミニウム焼結体の重要な特性の熱伝導率が接合部において損なわれるという問題を有する。かかる接合部における熱伝導率の低下は、前記放熱部品への用途においては致命的である。即ち、前記中空体よりなる放熱部品においては、該中空体内部の熱媒体と該中空体外部平面に接触する半導体素子等の固体物質との熱の授受が中空体の壁を介して行われるが、この場合、中空体外部に接触する固体物質の温度が上昇すると、該中空体の壁を通じて熱が拡散して内部の熱媒体と熱交換が行われる。その際、該中空体を構成する壁の途中に熱伝導率の低い接合部が存在すると、上記接合部分において熱の拡散が阻害されるため、放熱部品の性能が低下するという問題を有する。

【0009】

また、上記2.に記載した、窒化アルミニウム焼結体同士の接合材としてロウ材を用いる方法によって得られる接合構造体は、該ロウ材の導電性により、接合部において窒化アルミニウム焼結体の電気絶縁性が損なわれるばかりでなく、窒化アルミニウムとロウ材の熱膨張率差によって、耐熱衝撃性が劣る。一方、窒化アルミニウム焼結体同士の接合材として樹脂を用いる方法によって得られる接合構造体は、熱伝導率が接合部において損なわれる。また、接合部の強度及び耐熱性が接合部以外の窒化アルミニウム焼結体部分(以下「母材部分」)に比較して劣るという問題をも有している。

【0010】

更に、上記3.に記載した、拡散による接合方法は、接合前に窒化アルミニウム焼結体の接合面同士の密着性を確保するために接合面を高精度で加工したり、接合のための熱処理等が必要とし、接合部において、満足される熱伝導性、接着強度を確保するまで上記処理を行うことが困難である。

【0011】

更にまた、上記4.に記載した、接合面に接合されるセラミックグリーン体間に、該グリーン体と同組成の粉末とバインダーを含有するペーストを介してプレス処理により加圧した後、焼成する方法によって得られる接合構造体は、接合部の強度については十分満足できるが、該接合部における熱伝導性は十分でなく、未だ改良の余地があった。

【0012】

【課題を解決するための手段】

本発明者らは、上記課題を解決すべく、鋭意研究を重ねた。その結果、2以上の窒化アルミニウムのグリーン体の少なくとも一方の接合面に、該グリーン体と同一組成のペーストを塗布し、脱泡処理を行った後、該グリーン体を接合面で密着せしめ、乾燥、脱脂及び焼成することにより、接合部における熱伝導率が極めて高い窒化アルミニウム接合構造体を得ることに成功し、本発明を提案するに至った。

【0013】

即ち、本発明は、2以上の窒化アルミニウムのグリーン体の少なくとも一方の接合面に、窒化アルミニウムを主成分とする固形分を含有するペーストを塗布し、脱泡処理を行った後、該グリーン体を接合面で密着せしめ、乾燥、脱脂及び焼成することを特徴とする窒化アルミニウム接合構造体の製造方法である。

【0014】

尚、本発明において、熱伝導率は、JIS R 1611(一次元のレーザーフラッシュ法)によって測定した値である。

【0015】

【発明の実施の形態】

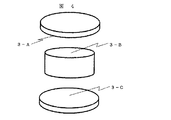

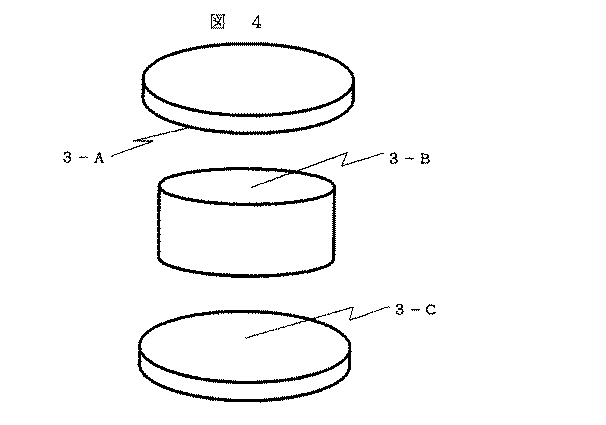

本発明において、窒化アルミニウム接合構造体の対象となる形状は特に制限されない。例えば、図1に示すような中空体、図2に示すような入り込んだ面を有する立体、更には、管状体、長尺体、大型構造体等が挙げられる。これらの構造体は、窒化アルミニウムの一体成形により製造することが困難であり、本発明の方法が好適に適用される。これらの窒化アルミニウム接合構造体は、接合部4において接合されてなる。即ち、図1に示す中空体である窒化アルミニウム接合構造体1においては、図2に示すように1−A及び1−Bの2つの部材を接合して構成され、図3に示す入り込んだ面を有する立体である窒化アルミニウム接合構造体3は、該立体を2、或いはそれ以上に分割した部材(図4において、3−A、3−B、及び3−Cの3部材から構成する態様を示す。)を接合して構成される。

【0016】

勿論、一体成形が可能な構造体に対しても本発明を適用することは、何ら制限されない。

【0017】

本発明の方法に用いる窒化アルミニウムグリーン体は、目的とする窒化アルミニウム接合構造体を構成するためのパーツ毎に成形される。例えば、図1の窒化アルミニウム接合構造体を得る場合は、図2に示すような、1−A、1−Bの形状のパーツにそれぞれ成形され、また、図3の窒化アルミニウム接合構造体を得る場合は、図4に示すような、3−A、3−Bおよび3−Cの形状のパーツにそれぞれ成形される。

【0018】

また、図には示されていないが、長尺体を得る場合は、グリーン体よりなる短いパーツを複数本成形し、これを後記の方法により接合して長尺化すればよい。また、大型の成形体を得る場合は、一体成形が容易な大きさのパーツをそれぞれ別個に製造し、これらを後記の方法により接合して大型化すればよい。

【0019】

上記グリーン体の組成は、窒化アルミニウム粉末及び有機バインダーよりなり、必要に応じて焼結助剤、可塑剤等を配合した組成が一般に採用される。上記有機バインダーとしては、ポリビニルブチラール、ポリメチルメタクリレート、カルボキシメチルセルロース、ポリビニルピロリドン、ポリエチレングリコール、ポリエチレンオキサイド、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、ポリスチレン、アクリル樹脂、エチルセルロース、ワックス類等の公知のものが挙げられる。また、焼結助剤としては、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム等のアルカリ土類金属化合物、酸化イットリウム、酸化ランタン、酸化エルビウム、酸化イッテルビウム、酸化ホルミウム、酸化ジスプロシウム、酸化ガドリニウム等の希土類元素化合物、アルミン酸カルシウム等の複合酸化物の一種又は二種以上が一般に使用される。更に、可塑剤としては、フタール酸系、グリコール系等の可塑剤が挙げられる。

【0020】

上記グリーン体中における有機バインダーの配合割合は、グリーン体の強度を維持するに十分な量であればよいが、後の接合の際にグリーン体の接合面に塗布される、窒化アルミニウム粉末を主成分として含有するペースト中のビヒクルがグリーン体に吸収されることによる乾燥を抑制し、脱泡処理の時間を確保するために、少なくとも1重量%以上、望ましくは4重量%以上含有されることが好ましく、かかる範囲内で前記成形方法に応じてその配合割合を適宜選択すればよい。但し、脱脂時の残存炭素の影響を避けるために該有機バインダーの割合は20重量%以下、特に6重量%以下とすることが望ましい。

【0021】

また、上記グリーン体中への焼結助剤の配合割合は、0〜10重量%、特に、2〜7重量%が好ましい。可塑剤は、前記有機バインダーに対して0〜80重量%、特に、10〜50重量%が適当である。

【0022】

また、上記グリーン体の成形方法は特に制限されず、公知の成形方法が採用される。例えば、成形方法としては、油圧プレス成形、冷間静水圧等方加圧成形、押し出し成形、射出成形及び鋳込み成形等、公知の成形方法が採用される。

【0023】

かかる成形方法において、使用される成形材料の形態は、前記組成にビヒクルを添加して湿潤化した粉体の形態、前記組成にビヒクルを添加してペースト状、或いは粘土状に調製された形態、ビヒクルを使用しない単なる粉体混合物としての形態等が挙げられ、上記成形方法に応じて好適な形態を選択して使用すればよい。上記ビヒクルとしては、窒化アルミニウムと反応せず、且つ蒸発し易い有機溶剤が好適に使用される。一般に、沸点が150℃未満、好ましくは120℃以下、特に、40〜120℃のものが好適である。上記ビヒクルを具体的に例示すれば、トルエン、エチルアルコール、イソプロピルアルコール等が挙げられる。

【0024】

本発明の窒化アルミニウム接合構造体の製造方法において、窒化アルミニウムのグリーン体の接合面に塗布されるペーストの組成は、窒化アルミニウム粉末を主成分として含有し、これにビヒクルを添加してペースト状としたものが特に制限なく使用されるが、有機バインダー等の有機化合物成分を除いた固形分に関して、グリーン体と同一組成の固形分を含有する組成、例えば、窒化アルミニウムに対する焼結助剤の配合割合が同一である組成とすることが好ましい。

【0025】

上記ペーストを構成するビヒクルとしては、窒化アルミニウムと反応しない有機溶剤が一般に使用される。特に好ましくは、後記の脱泡処理において、脱泡のための放置時間内にビヒクルが乾燥しないように、室温での蒸気圧が低く乾燥し難いもの、一般に、沸点が150℃以上、好ましくは、180℃以上、特に180〜300℃のものが好適である。上記ビヒクルを具体的に例示すれば、テルピネオール、n−ブチルカルビトールアセテート等が挙げられる。

【0026】

該ペーストの固形分濃度は、グリーン体へのペーストの塗布方法によって一概に規定できないが、40〜85重量%程度が好ましい。また、上記固形分濃度において、ペーストの好適な粘度は、10000〜150000センチポイズ、特に、20000〜50000センチポイズである。即ち、該粘度が10000センチポイズ未満の場合、一回の塗布では接合面への塗布厚みを十分確保することが困難となる傾向がある。また、ペーストの粘度が150000センチポイズを越えると、後記の脱泡処理において、脱泡に長時間を要したり、場合によっては脱泡が不完全となる傾向がある。

【0027】

また、本発明において接合面に塗布されるペーストは、後記の脱泡処理を効率よく行い、得られる窒化アルミニウム接合構造体の接合部における欠陥を低減するため、塗布前にも脱泡処理を行うことが好ましい。

【0028】

本発明の窒化アルミニウム接合構造体の製造方法では、グリーン体の接合面に上記ペーストを塗布する操作が行われる。かかる接合面にペーストを塗布する態様は、少なくとも一方の接合面にペーストを塗布すればよいが、接合する両方の面に塗布する方がより望ましい。

【0029】

グリーン体へのペーストの塗布方法としては、刷毛塗り法、ローラー塗り法、浸漬法、噴霧法、印刷法、スピンコート法等の公知の方法によって行える。望ましくは、均一な塗布厚みが得られるローラー塗り法及び浸漬法が好ましい。更に望ましくは、印刷法による塗布方法を採用することがペーストの厚みを均一にするためにより好ましい。

【0030】

上記グリーン体表面に塗布するペーストの厚みは特に制限されないが、塗布後1分間以上、好ましくは、3分間以上湿潤状態を維持し得る厚みとすることが、後記の脱泡処理において、該ペースト中の気泡の除去及び及び表面の平滑化を図ることが出来、接合部を介して測定される熱伝導率が、母材部分の熱伝導率の95%以上の窒化アルミニウム接合構造体を再現性良く得るために好ましい。

【0031】

かかる厚みは、ペーストを構成するビヒクルの沸点により一概に限定することができないが、一般には、20〜500μm、好ましくは50〜300μmである。即ち、塗布されたペーストの乾燥は、ビヒクルの蒸発による乾燥よりも、ビヒクルのグリーン体への吸収による乾燥が支配的である。よって、塗布されたペースト表面の乾燥を抑制するためには、ペーストの厚みをある程度厚くする必要がある。

【0032】

本発明の製造方法において、脱泡処理は、グリーンシート表面に塗布したペースト中に含まれる気泡を除去する方法が特に制限なく採用される。一般には、常圧の場合、ペーストを塗布後、2分間以上、好ましくは3分間以上、更に好ましくは5分間以上静置することが好ましい。

【0033】

尚、減圧下で静置する場合は、上記時間を短縮することができる。上記脱泡を減圧下に行う場合、圧力は5×104〜105Paの減圧で行うことが好適である。

【0034】

また、脱泡処理における温度は、室温付近の温度が一般に採用されるが、0〜50℃、好ましくは、10〜25℃の範囲が適当である。

【0035】

上記脱泡処理を行った後、グリーン体に塗布されたペーストが乾燥する前、即ち、ペーストによりグリーン体表面が湿潤している状態で、グリーン体の各々の接合面を密着させる。かかる密着の圧力は、グリーン体が破損しない範囲が採用される。一般には、10〜1000g/cm2、特に、15〜200g/cm2が適当である。

【0036】

次に、接合面を密着したグリーン体は、乾燥、脱脂、焼成の操作を順次実施される。

【0037】

上記乾燥、脱脂、焼成の条件は公知の条件が特に制限なく採用される。

【0038】

例えば、乾燥は、室温から使用したビヒクルの沸点未満の温度範囲で実施することが好ましい。

【0039】

また、脱脂は、一般に、窒素等の不活性雰囲気中または空気中で行うことが望ましく、その際の脱脂温度は上記の雰囲気に応じて300〜1000℃の範囲より選択して実施すればよい。

【0040】

更に、焼結は、窒素等の非酸化雰囲気中、1700〜1950℃の範囲より選ばれた任意の温度で実施するのが一般的である。

【0041】

このようにして作成した窒化アルミニウム構造体は、母材部分に比較してほとんど変わらない熱伝導率及び強度を有する接合部を有している。

【0042】

以上の方法によって製造された本発明の窒化アルミニウム接合構造体の接合部の界面は、走査型顕微鏡によって観察した結果、接合界面は完全に消失し判別出来ない程度に均質化されている。

【0043】

上記の結果は、グリーン体の構成粉末と同一組成の構成紛末と有機バインダーを含有するペーストをグリーン体表面に塗布したとき、ペーストがグリーン体表面の微細な凹凸部を満たし、さらにはグリーン体表面より内部に浸透することによりペーストとグリーン体との接合界面が消失し、あたかも一体成形されたかのようになるものと推定している。

【0044】

また、接合部を形成するペーストの脱泡処理を行うことにより接合部の欠陥をなくすことが出来、高熱伝導性及び高強度の接合部を有する窒化アルミニウム構造体を得ることが出来る。

【0045】

【発明の効果】

以上の説明より理解されるように、本発明の窒化アルミニウム接合構造体は、母材の窒化アルミニウム焼結体に対して、接合部における熱伝導性の低下が極めて少なく、しかも、高い接合強度を有するものである。また、該窒化アルミニウム接合構造体は、前記した方法を採用することにより、極めて簡便に製造することが可能である。

【0046】

【実施例】

以下、本発明を具体的に説明するために実施例を示すが、本発明はこれらの実施例に限定されるものではない。

【0047】

なお、実施例において、窒化アルミニウム焼結体の熱伝導率の測定は一次元のレーザーフラッシュ法を用い、LF/TCM FA8510B(理学電気株式会社)により行った。また、3点曲げ強さの測定は、JIS R1601に従って行った。

【0048】

実施例1

図1に示す構造の窒化アルミニウム接合構造体を以下の方法によって製造した。

【0049】

窒化アルミニウム粉末((株)トクヤマ製、Hグレード)100重量部、焼結助剤として酸化イットリウム微粉末5重量部及び有機バインダーとしてアクリル酸メチルエステル4重量部より成る組成物を成形型に充填し、圧力1000kg/cm2でプレス成形することにより、図2に示すようなシャーレ状のグリーン体を2個成形した。次いで、該グリーン体の側面にパイプ取り付け用の孔部を加工して設けた。

【0050】

一方、ペーストは、窒化アルミニウム100重量部、焼結助剤として酸化イットリウム微粉末5重量部、有機バインダーとしてエチルセルロース(グレード4センチポイズ)3重量部及びビヒクルとしてテルピネオール50重量部を混合して調製した。得られたペーストの粘度は、20000センチポイズであった。

【0051】

上記方法により得られたペーストを80メッシュのスクリーンを用いて、前記グリーン体のそれぞれの接合面に約70μmの厚さで印刷した。

【0052】

ペースト印刷後、9.33×104Paの減圧下に2分間静置して脱泡処理を行うことにより、印刷されたペースト中の気泡の除去及びペースト表面の平滑化を図った。その後に、30g/cm2の圧力でグリーン体の接合面を密着させた。

【0053】

上記の密着せしめたグリーン体を一昼夜室温で乾燥し、大気中600℃の条件で脱脂し、窒素雰囲気中1830℃の条件で焼成して窒化アルミニウム接合構造体を得た。

【0054】

得られた窒化アルミニウム接合構造体の熱伝導率の測定は一次元法で行った。測定用のサンプルの大きさは、φ10×t4mmであり、このサンプルは、上記方法により得られた窒化アルミニウム接合構造体から接合部を含み、且つ該接合部がサンプルの厚みの中央となるように切り出した。

【0055】

また、該接合部を含まない母材部分よりなる同サイズのサンプルも作成して、熱伝導率を測定した。また、接合部の曲げ強度の測定は、接合部が中央に来るようにサンプルを作成し、3点曲げ法で行った。その結果を表1に示した。

【0056】

接合部の熱伝導率は母材部分の100%、曲げ強さは母材部分の99%であった。

【0057】

比較例1

実施例1において、グリーン体の接合面にペーストを印刷後、脱気処理を行うことなく、直ちに2個のグリーン体のそれぞれの接合面を、30g/cm2の圧力で密着させた。

【0058】

以下、実施例1と同様な方法により、乾燥、脱脂、及び焼成して窒化アルミニウム接合構造体を得た。

【0059】

得られた窒化アルミニウム接合構造体について、実施例1と同様にして、熱伝導率、曲げ強度の測定を行った。その結果を表1に示した。

【0060】

接合部の熱伝導率は母材部分の90%、曲げ強さは母材部分の47%であった。

【0061】

実施例2

実施例1において、グリーン体の接合面にペーストを塗布後、脱泡処理の時間を3分間に代え、且つ減圧を行わずに常圧で行った以外は、同様にして窒化アルミニウム接合構造体を得た。

【0062】

得られた窒化アルミニウム接合構造体について、実施例1と同様にして接合部の熱伝導率、曲げ強さを測定した。その結果を表1に示した。

【0063】

接合部の熱伝導率は母材部分と同等、曲げ強さは母材部分の88%であった。

【0064】

実施例3

実施例1において、グリーン体の接合面にペーストを塗布後、脱泡処理の時間を7分間に代え、且つ減圧を行わずに常圧で行った以外は、同様にして窒化アルミニウム接合構造体を得た。

【0065】

得られた窒化アルミニウム接合構造体について、実施例1と同様にして接合部の熱伝導率、曲げ強さを測定した。その結果を表1に示した。

【0066】

接合部の熱伝導率は母材部分と同等、曲げ強さは母材部分の96%であった。

【0067】

実施例4

実施例1のグリーン体と同組成の50×40×15mmのグリーン体2個を、実施例1の方法と同様にして成形した。比較例1と同様に、該グリーン体の50×15mmの面を接合面とし、それぞれの接合面に実施例1と同様なペーストを印刷した。

【0068】

ペーストを印刷後、減圧を行わずに常圧で3分間静置することにより脱泡処理を行い、印刷されたペースト中の気泡の除去及びペースト表面の平滑化を図った。その後、2個のグリーン体の各々の接合面同士を、30g/cm2の圧力で密着させた。

【0069】

上記の密着せしめたグリーン体を一昼夜室温で乾燥後、冷間静水圧等方加圧(1000Kgf/cm2、60秒保持)に付した。

【0070】

上記処理により密着せしめたグリーン体を実施例1と同様の条件で脱脂及び焼結して窒化アルミニウム接合焼結体を得た。

【0071】

得られた窒化アルミニウム接合焼結体について、実施例1と同様にして接合部の熱伝導率、曲げ強さを測定した。その結果を表1に併せて示した。

【0072】

接合部の熱伝導率は母材部分と同等であり、また、曲げ強度は母材部分の99%であった。

【0073】

比較例2

実施例4において、グリーン体のそれぞれの接合面にペーストを印刷後、脱気処理を行うことなく、直ちに2個のグリーン体の各々の所定の面同士を、30g/cm2の圧力で密着させた。

【0074】

以下、実施例4と同様な方法により、乾燥、冷間静水圧等方加圧、脱脂、及び焼成して窒化アルミニウム接合構造体を得た。

【0075】

得られた窒化アルミニウム接合構造体について、実施例1と同様にして、熱伝導率、曲げ強度の測定を行った。その結果を表1に示した。

【0076】

接合部の熱伝導率は母材部分の91%、曲げ強度は母材部分の97%であった。

【0077】

【表1】

【図面の簡単な説明】

【図1】本発明が好適に適用される接合構造体の代表的な態様を示す斜視図

【図2】図2の接合構造体の接合前の状態を示す斜視図

【図3】本発明が好適に適用される接合構造体の代表的な態様を示す斜視図

【図4】図3の接合構造体の接合前の状態を示す斜視図

【符号の説明】

1 中空体よりなる接合構造体

1−A、1−B 接合構造体1のパーツ

2 液供給口

2'液排出口

3 入り組んだ面を有する立体よりなる接合構造体

3−A、3−B、3−C 接合構造体3のパーツ

4 接合部[0001]

BACKGROUND OF THE INVENTION

The present invention is a method for manufacturing an aluminum nitride bonded structure that has almost no decrease in thermal conductivity at a bonded portion and has high bonding strength.

[0002]

[Prior art]

Since the aluminum nitride sintered body has high thermal conductivity and electrical insulation, it is used as a heat radiating member for various apparatuses and devices. However, the shape of the aluminum nitride structure used as the heat radiating member is not limited to a simple shape such as a plate shape or a column shape, but a complicated shape such as a solid body having a hollow body or an intricate surface is required. There is a case.

[0003]

For example, FIG. 1 is a perspective view showing an aspect of the heat dissipation member having the shape of the hollow body. That is, in FIG. 1, a heat medium is supplied into the

[0004]

As shown in FIG. 1, it is difficult to manufacture a heat radiating member having a hollow inside as an integrally molded product. Temporarily, when it is going to manufacture by integral molding, first, the method of obtaining the lump which has the same external shape which consists of an aluminum nitride sintered compact, and carving out the inside can be considered, but this method is, There are problems that the production efficiency is low, the yield is low, and the manufacturing cost is high.

[0005]

Therefore, as a method of manufacturing a structure made of an aluminum nitride sintered body having a complicated shape, simple-shaped parts 1-A and 1-B that can be integrally formed are separately manufactured as shown in FIG. And the method of joining these and making the said structure can be considered.

[0006]

Conventionally, various methods have been proposed as the bonding method. For example,

1. A method of joining an aluminum nitride sintered body using a glass material such as lead glass (Patent Document 1),

2. A method of joining an aluminum nitride sintered body using a brazing material such as silver brazing containing titanium and a resin such as a silicone resin or an epoxy resin,

3. A method in which the joining surfaces of the aluminum nitride sintered body are brought into close contact with each other and heated to join by diffusion of an aluminum nitride grain boundary phase component (Patent Document 2),

4). Apply a paste containing powder and binder of the same composition as the ceramic green body to the joining surface of the ceramic green body to be joined, dry the adherence of the green body on the joining surface, and then cold isostatic Method of subjecting to pressure press treatment and then firing treatment (Patent Document 3)

Is disclosed.

[0007]

[Patent Document 1]

Japanese Patent Laid-Open No. 2-88471 [Patent Document 2]

Japanese Patent Laid-Open No. 2-124778 [Patent Document 3]

JP-A-5-254947 Publication

[Problems to be solved by the invention]

However, the above 1. Since the thermal conductivity of such a glass material is lower than that of the aluminum nitride sintered body, the bonded structure obtained by the method using the glass material as the bonding material between the aluminum nitride sintered bodies described in 1. It has the problem that the thermal conductivity of important properties of the body is impaired at the joint. Such a decrease in thermal conductivity at the joint is fatal in the application to the heat dissipation component. That is, in the heat dissipating part made of the hollow body, heat is transferred between the heat medium inside the hollow body and a solid substance such as a semiconductor element that is in contact with the outer flat surface of the hollow body through the wall of the hollow body. In this case, when the temperature of the solid substance that contacts the outside of the hollow body rises, heat is diffused through the wall of the hollow body and heat exchange is performed with the internal heat medium. At this time, if a joint having low thermal conductivity is present in the middle of the wall constituting the hollow body, heat diffusion is hindered at the joint, thus causing a problem that the performance of the heat dissipation component is deteriorated.

[0009]

In addition, the above 2. In the joint structure obtained by the method using the brazing material as the joining material between the aluminum nitride sintered bodies described in 1), the electrical insulation of the aluminum nitride sintered body is impaired at the joint due to the conductivity of the brazing material. In addition, the thermal shock resistance is inferior due to the difference in thermal expansion coefficient between aluminum nitride and brazing material. On the other hand, in a bonded structure obtained by a method using a resin as a bonding material between aluminum nitride sintered bodies, the thermal conductivity is impaired in the bonded portion. Further, there is a problem that the strength and heat resistance of the joint are inferior to those of the aluminum nitride sintered body portion (hereinafter referred to as “base material portion”) other than the joint.

[0010]

Further, the above 3. The bonding method by diffusion described in the above requires processing the bonding surfaces with high accuracy in order to ensure adhesion between the bonding surfaces of the aluminum nitride sintered body before bonding, heat treatment for bonding, etc. It is difficult to perform the above-mentioned treatment until satisfactory thermal conductivity and adhesive strength are ensured at the joint.

[0011]

Furthermore, the above 4. A bonded structure obtained by a method of pressing between a ceramic green body to be bonded to a bonding surface described above in a press treatment through a paste containing a powder having the same composition as the green body and a binder, followed by firing. However, the strength of the joint is sufficiently satisfactory, but the thermal conductivity at the joint is not sufficient, and there is still room for improvement.

[0012]

[Means for Solving the Problems]

The inventors of the present invention have made extensive studies to solve the above problems. As a result, a paste having the same composition as that of the green body was applied to at least one joint surface of the two or more aluminum nitride green bodies, and after defoaming, the green body was closely adhered to the joint surface and dried. By degreasing and firing, the present inventors succeeded in obtaining an aluminum nitride bonded structure having extremely high thermal conductivity in the bonded portion, and proposed the present invention.

[0013]

That is, the present invention applies a paste containing a solid content mainly composed of aluminum nitride to at least one joint surface of two or more aluminum nitride green bodies, and after defoaming, Is bonded to the bonding surface, dried, degreased, and fired.

[0014]

In the present invention, the thermal conductivity is a value measured by JIS R 1611 (one-dimensional laser flash method).

[0015]

DETAILED DESCRIPTION OF THE INVENTION

In the present invention, the shape of the aluminum nitride bonded structure is not particularly limited. For example, a hollow body as shown in FIG. 1, a solid body having an intruded surface as shown in FIG. 2, a tubular body, a long body, a large structure, and the like can be given. These structures are difficult to manufacture by integral molding of aluminum nitride, and the method of the present invention is suitably applied. These aluminum nitride bonded structures are bonded at the bonding portion 4. That is, in the aluminum

[0016]

Of course, application of the present invention to a structure that can be integrally molded is not limited.

[0017]

The aluminum nitride green body used in the method of the present invention is formed for each part for constituting a target aluminum nitride bonded structure. For example, when the aluminum nitride joint structure of FIG. 1 is obtained, the aluminum nitride joint structure shown in FIG. 2 is molded into 1-A and 1-B parts, respectively, and the aluminum nitride joint structure of FIG. 3 is obtained. In this case, the parts are formed into parts having shapes of 3-A, 3-B, and 3-C as shown in FIG.

[0018]

Although not shown in the drawing, when obtaining a long body, a plurality of short parts made of a green body may be formed and joined by a method described later to make the body long. Moreover, when obtaining a large-sized molded body, it is only necessary to separately manufacture parts of a size that can be easily formed integrally, and join them by the method described later to increase the size.

[0019]

The composition of the green body is composed of an aluminum nitride powder and an organic binder, and a composition in which a sintering aid, a plasticizer and the like are blended as necessary is generally employed. Examples of the organic binder include polyvinyl butyral, polymethyl methacrylate, carboxymethyl cellulose, polyvinyl pyrrolidone, polyethylene glycol, polyethylene oxide, polyethylene, polypropylene, ethylene-vinyl acetate copolymer, polystyrene, acrylic resin, ethyl cellulose, and waxes. Things. As sintering aids, alkaline earth metal compounds such as magnesium oxide, calcium oxide and strontium oxide, rare earth element compounds such as yttrium oxide, lanthanum oxide, erbium oxide, ytterbium oxide, holmium oxide, dysprosium oxide and gadolinium oxide Generally, one or more complex oxides such as calcium aluminate are used. Furthermore, examples of the plasticizer include phthalic acid-based and glycol-based plasticizers.

[0020]

The blending ratio of the organic binder in the green body may be an amount sufficient to maintain the strength of the green body, but the main component is aluminum nitride powder that is applied to the bonding surface of the green body during subsequent bonding. In order to suppress drying due to absorption of the vehicle in the paste contained as a component by the green body and to ensure the time of defoaming treatment, it should be contained at least 1% by weight, preferably 4% by weight or more. Preferably, the blending ratio may be appropriately selected within such a range according to the molding method. However, in order to avoid the influence of residual carbon at the time of degreasing, the ratio of the organic binder is desirably 20% by weight or less, particularly 6% by weight or less.

[0021]

The blending ratio of the sintering aid in the green body is preferably 0 to 10% by weight, particularly 2 to 7% by weight. The plasticizer is suitably 0 to 80% by weight, particularly 10 to 50% by weight, based on the organic binder.

[0022]

The green body molding method is not particularly limited, and a known molding method is employed. For example, as a molding method, a known molding method such as hydraulic press molding, cold isostatic pressing, extrusion molding, injection molding, or casting molding is employed.

[0023]

In such a molding method, the molding material used is in the form of a powder wetted by adding a vehicle to the composition, a form prepared by adding a vehicle to the composition, or a paste, or a clay. Examples include a form as a simple powder mixture that does not use a vehicle, and a suitable form may be selected and used according to the molding method. As the vehicle, an organic solvent that does not react with aluminum nitride and easily evaporates is preferably used. In general, those having a boiling point of less than 150 ° C., preferably 120 ° C. or less, particularly 40 to 120 ° C. are suitable. Specific examples of the vehicle include toluene, ethyl alcohol, isopropyl alcohol and the like.

[0024]

In the method for manufacturing an aluminum nitride bonded structure according to the present invention, the composition of the paste applied to the bonding surface of the aluminum nitride green body contains aluminum nitride powder as a main component, and a vehicle is added to the paste. However, the solid content excluding organic compound components such as an organic binder, the composition containing the solid content of the same composition as the green body, for example, the mixing ratio of the sintering aid to aluminum nitride Are preferably the same composition.

[0025]

As the vehicle constituting the paste, an organic solvent that does not react with aluminum nitride is generally used. Particularly preferably, in the defoaming treatment described later, the vapor pressure at room temperature is low and difficult to dry so that the vehicle does not dry within the standing time for defoaming, generally the boiling point is 150 ° C. or higher, preferably A temperature of 180 ° C. or higher, particularly 180 to 300 ° C. is preferable. Specific examples of the vehicle include terpineol and n-butyl carbitol acetate.

[0026]

The solid content concentration of the paste cannot be generally defined by the method of applying the paste to the green body, but is preferably about 40 to 85% by weight. Moreover, in the said solid content density | concentration, the suitable viscosity of a paste is 10,000-150,000 centipoise, especially 20000-50000 centipoise. That is, when the viscosity is less than 10,000 centipoise, it tends to be difficult to ensure a sufficient coating thickness on the joint surface by a single coating. Moreover, when the viscosity of the paste exceeds 150,000 centipoise, it takes a long time for defoaming in the defoaming process described later, and in some cases, defoaming tends to be incomplete.

[0027]

Moreover, in the present invention, the paste applied to the bonding surface is efficiently defoamed as described later, and defoamed before application in order to reduce defects in the joint portion of the resulting aluminum nitride bonded structure. It is preferable.

[0028]

In the method for manufacturing an aluminum nitride bonded structure according to the present invention, an operation of applying the paste to the bonding surface of the green body is performed. In such a mode of applying the paste to the bonding surfaces, the paste may be applied to at least one of the bonding surfaces, but it is more preferable to apply the paste to both surfaces to be bonded.

[0029]

The paste can be applied to the green body by a known method such as a brush coating method, a roller coating method, a dipping method, a spraying method, a printing method, or a spin coating method. Desirably, a roller coating method and a dipping method capable of obtaining a uniform coating thickness are preferable. More preferably, it is more preferable to adopt a coating method by a printing method in order to make the paste thickness uniform.

[0030]

The thickness of the paste applied to the surface of the green body is not particularly limited, but it may be 1 minute or more after application, preferably 3 minutes or more to maintain a wet state in the defoaming treatment described later in the paste. It is possible to remove the bubbles and smooth the surface, and the aluminum nitride bonded structure having a thermal conductivity measured through the bonded portion of 95% or more of the thermal conductivity of the base material portion is excellent in reproducibility. Preferred for obtaining.

[0031]

Such thickness cannot be generally limited by the boiling point of the vehicle constituting the paste, but is generally 20 to 500 μm, preferably 50 to 300 μm. That is, the drying of the applied paste is dominated by the absorption of the vehicle into the green body rather than the drying by evaporation of the vehicle. Therefore, in order to suppress drying of the applied paste surface, it is necessary to increase the thickness of the paste to some extent.

[0032]

In the production method of the present invention, a method for removing bubbles contained in the paste applied to the surface of the green sheet is employed without particular limitation as the defoaming treatment. In general, in the case of normal pressure, after applying the paste, it is preferable to stand for 2 minutes or longer, preferably 3 minutes or longer, more preferably 5 minutes or longer.

[0033]

In addition, when standing still under reduced pressure, the said time can be shortened. When performing the said deaeration under reduced pressure, it is suitable to perform a pressure by the reduced pressure of 5 * 10 < 4 > -10 < 5 > Pa.

[0034]

The temperature in the defoaming treatment is generally a temperature around room temperature, but 0 to 50 ° C., preferably 10 to 25 ° C. is appropriate.

[0035]

After the defoaming treatment, each bonding surface of the green body is brought into close contact before the paste applied to the green body is dried, that is, in a state where the surface of the green body is wet with the paste. A range in which the green body is not damaged is adopted as the adhesion pressure. Generally, 10 to 1000 g / cm 2 , particularly 15 to 200 g / cm 2 is appropriate.

[0036]

Next, the operations of drying, degreasing, and firing are sequentially performed on the green body having the bonded surfaces in close contact with each other.

[0037]

Known conditions for the drying, degreasing and firing are employed without any particular limitation.

[0038]

For example, the drying is preferably performed in a temperature range from room temperature to the boiling point of the vehicle used.

[0039]

In general, degreasing is desirably performed in an inert atmosphere such as nitrogen or in air, and the degreasing temperature at that time may be selected from a range of 300 to 1000 ° C. according to the atmosphere.

[0040]

Furthermore, the sintering is generally performed at an arbitrary temperature selected from a range of 1700 to 1950 ° C. in a non-oxidizing atmosphere such as nitrogen.

[0041]

The aluminum nitride structure produced in this way has a joint having thermal conductivity and strength that is almost the same as that of the base material.

[0042]

The interface of the bonded portion of the aluminum nitride bonded structure of the present invention produced by the above method is homogenized to the extent that the bonded interface disappears completely and cannot be discriminated as a result of observation with a scanning microscope.

[0043]

The above results show that when a paste containing a constituent powder having the same composition as the constituent powder of the green body and an organic binder is applied to the surface of the green body, the paste fills the fine irregularities on the surface of the green body. It is presumed that the bonding interface between the paste and the green body disappears by penetrating from the surface to the inside, and it is as if it was integrally molded.

[0044]

Moreover, the defect of a junction part can be eliminated by performing the defoaming process of the paste which forms a junction part, and the aluminum nitride structure which has a high thermal conductivity and a high intensity | strength junction part can be obtained.

[0045]

【The invention's effect】

As can be understood from the above description, the aluminum nitride bonded structure of the present invention has a very low decrease in thermal conductivity at the bonded portion with respect to the aluminum nitride sintered body of the base material, and has a high bonding strength. It is what you have. Further, the aluminum nitride bonded structure can be manufactured very simply by employing the above-described method.

[0046]

【Example】

EXAMPLES Examples will be shown below for specifically explaining the present invention, but the present invention is not limited to these examples.

[0047]

In the examples, the thermal conductivity of the aluminum nitride sintered body was measured by LF / TCM FA8510B (Rigaku Corporation) using a one-dimensional laser flash method. The three-point bending strength was measured according to JIS R1601.

[0048]

Example 1

An aluminum nitride bonded structure having the structure shown in FIG. 1 was manufactured by the following method.

[0049]

A mold was filled with a composition comprising 100 parts by weight of aluminum nitride powder (manufactured by Tokuyama Corporation, H grade), 5 parts by weight of fine yttrium oxide powder as a sintering aid, and 4 parts by weight of methyl acrylate as an organic binder. Two petri-shaped green bodies as shown in FIG. 2 were formed by press molding at a pressure of 1000 kg / cm 2 . Next, a hole for attaching a pipe was provided on the side surface of the green body.

[0050]

On the other hand, the paste was prepared by mixing 100 parts by weight of aluminum nitride, 5 parts by weight of fine yttrium oxide powder as a sintering aid, 3 parts by weight of ethyl cellulose (grade 4 centipoise) as an organic binder, and 50 parts by weight of terpineol as a vehicle. The viscosity of the obtained paste was 20000 centipoise.

[0051]

The paste obtained by the above method was printed on each joint surface of the green body with a thickness of about 70 μm using an 80 mesh screen.

[0052]

After paste printing, the defoaming treatment was performed by leaving it under a reduced pressure of 9.33 × 10 4 Pa for 2 minutes to remove bubbles in the printed paste and to smooth the paste surface. Thereafter, the bonding surface of the green body was brought into close contact with a pressure of 30 g / cm 2 .

[0053]

The adhered green body was dried overnight at room temperature, degreased in the atmosphere at 600 ° C., and fired in a nitrogen atmosphere at 1830 ° C. to obtain an aluminum nitride bonded structure.

[0054]

The thermal conductivity of the obtained aluminum nitride bonded structure was measured by a one-dimensional method. The size of the sample for measurement is φ10 × t4 mm, and this sample includes a joint from the aluminum nitride joint structure obtained by the above method, and the joint is at the center of the thickness of the sample. Cut out.

[0055]

Moreover, the sample of the same size which consists of a base material part which does not contain this junction part was also created, and the heat conductivity was measured. Further, the bending strength of the joint was measured by a three-point bending method by preparing a sample so that the joint was at the center. The results are shown in Table 1.

[0056]

The thermal conductivity of the joint was 100% of the base material portion, and the bending strength was 99% of the base material portion.

[0057]

Comparative Example 1

In Example 1, after printing the paste on the bonding surface of the green body, the bonding surfaces of the two green bodies were immediately brought into close contact with each other at a pressure of 30 g / cm 2 without performing a deaeration process.

[0058]

Thereafter, drying, degreasing, and firing were performed in the same manner as in Example 1 to obtain an aluminum nitride bonded structure.

[0059]

About the obtained aluminum nitride joining structure, it carried out similarly to Example 1, and measured thermal conductivity and bending strength. The results are shown in Table 1.

[0060]

The thermal conductivity of the joint was 90% of the base material portion, and the bending strength was 47% of the base material portion.

[0061]

Example 2

In Example 1, after applying the paste to the bonding surface of the green body, the defoaming time was changed to 3 minutes, and the aluminum nitride bonded structure was similarly formed except that the pressure was not reduced and normal pressure was used. Obtained.

[0062]

About the obtained aluminum nitride joining structure, it carried out similarly to Example 1, and measured the thermal conductivity and bending strength of the junction part. The results are shown in Table 1.

[0063]

The thermal conductivity of the joint was the same as that of the base material portion, and the bending strength was 88% of the base material portion.

[0064]

Example 3

In Example 1, after applying the paste on the bonding surface of the green body, the defoaming time was changed to 7 minutes, and the aluminum nitride bonded structure was similarly formed except that the pressure was not reduced and normal pressure was used. Obtained.

[0065]

About the obtained aluminum nitride joining structure, it carried out similarly to Example 1, and measured the thermal conductivity and bending strength of the junction part. The results are shown in Table 1.

[0066]

The thermal conductivity of the joint was the same as that of the base material portion, and the bending strength was 96% of that of the base material portion.

[0067]

Example 4

Two 50 × 40 × 15 mm green bodies having the same composition as the green body of Example 1 were molded in the same manner as in Example 1. As in Comparative Example 1, a 50 × 15 mm surface of the green body was used as a bonding surface, and the same paste as in Example 1 was printed on each bonding surface.

[0068]

After the paste was printed, defoaming treatment was performed by leaving it at normal pressure for 3 minutes without reducing pressure, thereby removing bubbles in the printed paste and smoothing the paste surface. Thereafter, the bonding surfaces of the two green bodies were brought into close contact with each other with a pressure of 30 g / cm 2 .

[0069]

The adhered green body was dried at room temperature for a whole day and night and then subjected to cold isostatic pressing (1000 Kgf / cm 2 , holding for 60 seconds).

[0070]

The green body adhered by the above treatment was degreased and sintered under the same conditions as in Example 1 to obtain an aluminum nitride bonded sintered body.

[0071]

About the obtained aluminum nitride joint sintered compact, it carried out similarly to Example 1, and measured the thermal conductivity and bending strength of the junction part. The results are also shown in Table 1.

[0072]

The thermal conductivity of the joint was the same as that of the base material portion, and the bending strength was 99% of the base material portion.

[0073]

Comparative Example 2

In Example 4, after printing the paste on each joint surface of the green body, the predetermined surfaces of the two green bodies are immediately brought into close contact with each other at a pressure of 30 g / cm 2 without performing a deaeration process. It was.

[0074]

Thereafter, drying, cold isostatic pressing, degreasing, and firing were performed in the same manner as in Example 4 to obtain an aluminum nitride bonded structure.

[0075]

About the obtained aluminum nitride joining structure, it carried out similarly to Example 1, and measured thermal conductivity and bending strength. The results are shown in Table 1.

[0076]

The thermal conductivity of the joint was 91% of the base material portion, and the bending strength was 97% of the base material portion.

[0077]

[Table 1]

[Brief description of the drawings]

FIG. 1 is a perspective view showing a typical embodiment of a bonded structure to which the present invention is preferably applied. FIG. 2 is a perspective view showing a state before the bonded structure of FIG. 2 is bonded. The perspective view which shows the typical aspect of the joining structure suitably applied. FIG. 4 is the perspective view which shows the state before joining of the joining structure of FIG.

DESCRIPTION OF

Claims (2)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002257589A JP3891908B2 (en) | 1995-07-19 | 2002-09-03 | Method for manufacturing aluminum nitride bonded structure |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP7-182517 | 1995-07-19 | ||

| JP18251795 | 1995-07-19 | ||

| JP2002257589A JP3891908B2 (en) | 1995-07-19 | 2002-09-03 | Method for manufacturing aluminum nitride bonded structure |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP18240496A Division JP3402940B2 (en) | 1995-07-19 | 1996-07-11 | Aluminum nitride bonded structure |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003104782A JP2003104782A (en) | 2003-04-09 |

| JP3891908B2 true JP3891908B2 (en) | 2007-03-14 |

Family

ID=26501296

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002257589A Expired - Lifetime JP3891908B2 (en) | 1995-07-19 | 2002-09-03 | Method for manufacturing aluminum nitride bonded structure |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3891908B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4551806B2 (en) * | 2005-04-14 | 2010-09-29 | 株式会社日本触媒 | Zirconia green sheet, zirconia sheet and production method thereof |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0423356Y2 (en) * | 1986-12-12 | 1992-05-29 | ||

| JPH02233566A (en) * | 1989-03-06 | 1990-09-17 | Uingu Haisera:Kk | Jointing method for ceramic member |

| JPH0788005B2 (en) * | 1989-03-30 | 1995-09-27 | 株式会社クボタ | Method for joining ceramic compacts |

| JP3085589B2 (en) * | 1991-04-04 | 2000-09-11 | 東芝セラミックス株式会社 | Method for bonding silicon carbide molded body |

| JPH05254947A (en) * | 1992-03-13 | 1993-10-05 | Kubota Corp | Method for bonding ceramic |

| JPH06191959A (en) * | 1992-12-24 | 1994-07-12 | Kyocera Corp | Method for joining ceramic member |

| JP2783980B2 (en) * | 1994-09-01 | 1998-08-06 | 日本碍子株式会社 | Joint body and method of manufacturing the same |

-

2002

- 2002-09-03 JP JP2002257589A patent/JP3891908B2/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003104782A (en) | 2003-04-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPWO2005123627A1 (en) | Nitride sintered body and manufacturing method thereof | |

| US7381673B2 (en) | Composite material, wafer holding member and method for manufacturing the same | |

| KR101401084B1 (en) | Particle-stabilized ceramic foams coated on ceramic materials and the method for manufacturing the same | |

| US5804289A (en) | Aluminum nitride junction structure | |

| JP3891908B2 (en) | Method for manufacturing aluminum nitride bonded structure | |

| JP3402940B2 (en) | Aluminum nitride bonded structure | |

| JP3230181B2 (en) | Method for manufacturing power module substrate and power module substrate manufactured by the method | |

| JP4062845B2 (en) | Degreasing and firing setter and method for producing the same | |

| JP3891621B2 (en) | Aluminum nitride member | |

| JP3966201B2 (en) | Wafer holder for semiconductor manufacturing apparatus and semiconductor manufacturing apparatus equipped with the same | |

| KR20090083376A (en) | Process for producing union composed of member of sintered aluminum nitride and high-melting-point metal member | |

| KR100716100B1 (en) | Aluminum Nitride Conjugate Body and Method of Producing the Same | |

| JP3389484B2 (en) | Aluminum nitride bonded structure and method of manufacturing the same | |

| JP5096928B2 (en) | Bonding agent | |

| JP5067751B2 (en) | Ceramic joined body and manufacturing method thereof | |

| JP2004296579A (en) | Electrostatic chuck and its manufacturing method | |

| JP4803872B2 (en) | JOINT BODY AND MANUFACTURING METHOD THEREOF | |

| JP4071647B2 (en) | Ceramic joined body and method for producing ceramic joined body | |

| JP3688156B2 (en) | Ceramic joined body and manufacturing method thereof | |

| JPH046163A (en) | Production of carrier consisting of aluminium nitride | |

| JP2000119068A (en) | Degreasing/burning implement for aluminum nitride molded form | |

| JPH0951151A (en) | Circuit board for power module and manufacture thereof | |

| JP2001261458A (en) | Silicon carbide joined body and method for producing the same | |

| JP5084463B2 (en) | Method for manufacturing electrode structure | |

| JP2002255666A (en) | Jointed body and method of producing the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060606 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061115 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061205 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121215 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121215 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151215 Year of fee payment: 9 |

|

| EXPY | Cancellation because of completion of term |