JP3629306B2 - V ring - Google Patents

V ring Download PDFInfo

- Publication number

- JP3629306B2 JP3629306B2 JP20610495A JP20610495A JP3629306B2 JP 3629306 B2 JP3629306 B2 JP 3629306B2 JP 20610495 A JP20610495 A JP 20610495A JP 20610495 A JP20610495 A JP 20610495A JP 3629306 B2 JP3629306 B2 JP 3629306B2

- Authority

- JP

- Japan

- Prior art keywords

- powder

- resin powder

- weight

- ring

- carbon material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Sealing Devices (AREA)

- Sealing Of Bearings (AREA)

- Sealing Material Composition (AREA)

- Lubricants (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Sealing With Elastic Sealing Lips (AREA)

Description

【0001】

【発明の属する技術分野】

この発明はダスト、オイル等の漏れまたは侵入を防止するVリングに関する。

【0002】

【従来の技術】

一般に、リング本体の一端に円錐状リップを連結したゴム製断面V字型のVリングと呼ばれるシールリングが知られている。

【0003】

このようなVリング1の形状を図1および図2を利用して説明すると、このものは、軸方向の断面が台形のリング本体2の一端に、小径のヒンジ部3を介して円錐状のリップ4を一体に形成したものである。

【0004】

図2に示すように、このようなVリング1を使用する際、軸5に嵌めて例えば転がり軸受6のシールリングとして用いると、Vリング1は軸5と共に回転し、リング本体2がリップ4を支えながら軸5をシールして、ダストや飛沫を軸受内に侵入するのを防止すると共に、軸受6内のグリースを外部に漏らさない。

【0005】

このようなVリングは、軸5が回転時に偏心運動したり、または軸の芯出し精度が悪いために軸5が傾斜した状態で回転した場合でも、ヒンジ3の角度が変化してリップ4は軸受5のハウジング7側に弾性的に密接してシール機能を発揮する。

【0006】

このような従来のVリングの成形材料としては、例えば、ニトリルゴム、クロロプレンゴム、フッ素ゴム等が用いられていた。

【0007】

【発明が解決しようとする課題】

しかし、上記したように、従来材料からなるVリングは、非粘着性、低摩擦特性、耐摩耗性の少なくともいずれか一以上の特性が満足できないものであって、長期間の連続使用には耐えられないという問題点がある。

【0008】

そこで、この発明の課題は、上記した問題点を解決し、Vリングを、非粘着性、低摩擦特性および耐摩耗性の全てを兼ね備えたものとして、長時間の連続使用に充分に耐えるものとすることである。

【0009】

【課題を解決するための手段】

上記の課題を解決するため、この発明においては、リング本体の一端に円錐状リップを連結した断面V字型のVリングにおいて、このものを、第1必須成分であるフッ素ゴムと、第2必須成分である熱可塑性フルオロ樹脂と、第3必須成分である数平均分子量5×104 以下の低分子量含フッ素重合体を含んで成り、前記第1必須成分と第2必須成分の配合重量比が50:50〜95:5の範囲であり、かつ第1必須成分と第2必須成分の合計100重量部に対する第3必須成分の配合量が5〜50重量部である潤滑性ゴム組成物から形成したのである。

【0010】

前記第1必須成分であるフッ素ゴムは、テトラフルオロエチレン−プロピレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体、フルオロシリコーン系フッ素ゴムおよびパーフルオロ系フッ素ゴムからなる群から選ばれる一種以上のフッ素ゴムを採用することができる。

【0011】

また、前記第2必須成分である熱可塑性フルオロ樹脂は、テトラフルオロエチレン−エチレン共重合体、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体からなる群から選ばれる一種以上の重合体を採用することができる。

【0012】

また、前記第3必須成分である低分子量含フッ素重合体は、テトラフルオロエチレン重合体、フルオロポリエーテルおよびポリフルオロアルキル基含有化合物からなる群から選ばれる一種以上の重合体を採用することができる。また、第3必須成分である低分子量含フッ素重合体として、平均粒径5μm 以下のテトラフルオロエチレン重合体を採用することができる。

【0013】

前記潤滑性ゴム組成物には、さらに熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末を全組成物量の5〜20重量%添加してもよい。

【0014】

または、Vリングを、アクリロニトリルブタジエンゴムを基材として、テトラフルオロエチレン樹脂粉末と、熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末を配合した潤滑性ゴム組成物で形成したのである。

【0015】

前記熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末は、球状の黒鉛材を採用できる。

【0016】

前記テトラフルオロエチレン樹脂粉末は、乳化重合終了後にカーボン材と共沈させて得られる表面にカーボン材が突出したテトラフルオロエチレン樹脂粉末を採用できる。

【0017】

また、前記テトラフルオロエチレン樹脂粉末は、テトラフルオロエチレン樹脂とカーボン材を乾式混合して得られる表面にカーボン材が突出したテトラフルオロエチレン樹脂粉末を採用できる。

【0018】

また、成分の配合重量比が、アクリロニトリルブタジエンゴム100重量部に対して、テトラフルオロエチレン樹脂粉末10〜100重量部、熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末5〜80重量部である前記Vリングとしたのである。

【0019】

【発明の実施の形態】

まず、この発明におけるフッ素ゴムは、平均して1個以上のフッ素原子を含む単位モノマーの重合体または共重合体であって、ガラス転移点が室温以下であり、室温でゴム状弾性を有するものであれば、特に限定されるものでなく、広範囲のものを例示することができる。

【0020】

フッ素ゴムは、塊状重合、懸濁重合、乳化重合、溶液重合、触媒重合、電離性放射線重合、レドックス重合などの重合方式をその製造段階で採用できる。このようなフッ素ゴムの数平均分子量(Mn)は、通常5×104 以上のものが好ましく、また可及的に高分子量のものが良好な結果を得ることから、Mn7×104 以上、特に望ましくは10×104 〜25×104 程度のものを用いることがより好ましい。

【0021】

以上の条件を満足するフッ素ゴムの市販品としては、テトラフルオロエチレン−プロピレン共重合体である旭硝子社製:アフラス、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体であるデュポン・昭和電工社製:バイトン、フッ化ビニリデン−ヘキサフルオロプロピレン−テトラフルオロエチレン共重合体であるモンテフルオス社製:テクノフロン、フルオロシリコーン系エラストマーであるダウコーニング社製:シラスティックLS、フォスファゼン系フッ素ゴムであるファイアストーン社製:PNF、パーフルオロ系フッ素ゴムであるダイキン工業社製:ダイエルパーフロなどを挙げることができる。

【0022】

この発明における熱可塑性フルオロ樹脂(フッ素樹脂)は、テトラフルオロエチレン−エチレン共重合体(以下ETFEと略記する)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(以下PFAと略記する)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(以下FEPと略記する)からなる群から選ばれる1種以上の重合体であることが好ましい。

【0023】

その他使用可能な熱可塑性フルオロ樹脂としては、テトラフルオロエチレン−ヘキサフルオロプロピレン−パーフルオロアルキルビニルエーテル共重合体(以下EPEと略記する)、トリフルオロクロロエチレン重合体(以下CTFEと略記する)、トリフルオロクロロエチレン−エチレン共重合体(以下ECTFEと略記する)、ポリビニルフルオライド(以下PVFと略記する)およびポリビニリデンフルオライド(以下PVDFと略記する)を挙げることができる。

【0024】

上記した熱可塑性フルオロ樹脂は、触媒乳化重合、懸濁重合、触媒溶液重合、気相重合および電離性放射線照射重合などの各種重合方式が製造段階で採用できる。分子量(Mn)は5×104 以下のものが望ましく、5×103 を越えほぼ2×104 以下のものが特に望ましい。

【0025】

以上の条件に該当する代表例としては、前記したPFAである三井・デュポンフロロケミカル社製PFA MP10、FEPである三井・デュポンフロロケミカル社製テフロンFEP100、ETFEである旭硝子社製アフロンCOPなどが挙げられる。

【0026】

上記したフッ素ゴム及び熱可塑性フルオロ樹脂を混合した組成物は、弾性体としての特性を有する。そして、この発明において低分子量含フッ素重合体はこのような弾性体にさらに優れた摺動特性を付与するために配合されるものである。

【0027】

ここで低分子量含フッ素重合体としては、テトラフルオロエチレン(TFE)、主要構造単位−Cn F2n−O−(nは1〜4の整数)を有するフルオロポリエーテル、下記の化1の式で表わされる主要構造単位を有するポリフルオロアルキル基含有化合物(炭素数2〜20)で分子量(Mn)5×104 以下のものをいうが、より優れた摺動特性を付与するためには分子量5×103 以下のものが特に好ましい。

【0028】

【化1】

【0029】

そして、これらのうち、平均粒径5μm 以下のTFE低次重合体が最も好ましく、市販品としてデュポン社製バイダックスAR、旭硝子社製フルオンルブリカントL169などを挙げることができる。

【0030】

前記した−Cn F2n−O−(nは1〜4の整数)の主要構造単位を有する平均分子量5×104 以下のフルオロポリエーテルとしては、下記の化2で表わされるものを例示することができる。

【0031】

【化2】

【0032】

このような重合体は、他の配合材料や添加剤に対する親和性(密着性)を向上させるために、イソシアネート基、水酸基、カルボキシル基、エステル等の官能基を含む構造単位を有するものが望ましい。

【0033】

このようなフルオロポリエーテルの具体例としては、下記の化3で表わされるものが挙げられ、これらを単独使用しても官能基を有しないものと併用してもよい。

【0034】

【化3】

【0035】

また、官能基に活性化水素が含まれているフルオロポリエーテルとポリフルオロポリエーテル基を含有しないイソシアネート化合物とを併用してもよく、またイソシアネート基を有するフルオロポリエーテルと、各種のフルオロポリエーテル基を含有しないジアミン類、トリアミン類または各種のフルオロポリエーテル基を含有しないジオール類、トリオール類を併用するなどの方法を採用してもよい。

【0036】

特に官能基同士が反応して分子量の増大が起こるようなフルオロポリエーテルを組み合わせて使用することが好ましく、このようなものとして、たとえばイソシアネート基を含む単位を有するものと、水酸基を含む単位を有するものとを組み合わせることは同様に好ましいことである。

【0037】

また、前記したポリフルオロアルキル基含有化合物としては、たとえば下記化4で示されるポリフルオロアルキル基を有するものがあり、炭素数2〜20で分子量(Mn)5×104 以下の具体例としては、下記の化5で表わされるもの(反応性基およびポリフルオロアルキル基を有する化合物と、その反応性基と反応する基を有するエチレン性不飽和化合物との反応物(たとえば、フルオロアルキルアクリレートなど)の重合体や、前記反応性基およびポリフルオロアルキル基を有する化合物とその反応性基と反応する基を有する各種重合体との反応物、または前記化合物の重縮合物など)が挙げられる。

【0038】

【化4】

【0039】

【化5】

【0040】

このようなポリフルオロアルキル基含有化合物は、前記したフルオロポリエーテルと同様に、他の配合材料および添加剤の親和性(密着性)の向上のために、親和性の高い官能基、たとえばイソシアネート基、水酸基、メルカプト基、カルボキシル基、エポキシ基、アミノ基、スルフォン基等を含む単位を有する化合物であることが好ましい。

【0041】

なお、ポリフルオロアルキル基含有化合物は、単独使用または2種以上併用のいずれでもよく、また、活性化水素を有する反応基を有するポリフルオロアルキル基含有化合物と、ポリフルオロアルキル基を有しないイソシアネート化合物とを併用してもよい。また、イソシアネート基を有するポリフルオロアルキル基含有化合物と、各種のポリフルオロアルキル基を含有しないジアミン類、トリアミン類または各種のポリフルオロアルキル基を含有しないジオール類、トリオール類を併用するなどの方法を採用してもよい。

【0042】

このような官能基同士の組み合わせは強度増加のうえからも好ましく、具体的には炭素数2〜20のポリフルオロアルキル基を有し、かつ、水酸基、メルカプト基、カルボキシル基、アミノ基から選ばれる少なくとも1種類を含む含フッ素重合体との組み合わせ、または炭素数2〜20のポリフルオロアルキル基を有し、かつ、イソシアネート基を含む単位を有する含フッ素重合体と、炭素数2〜20のポリフルオロアルキル基を有し、さらに活性化水素を有する反応基を含む単位を有する含フッ素重合体との組み合わせを挙げることができる。

【0043】

特に、上記した低分子量含フッ素重合体のうち、フルオロオレフィン重合体またはフルオロポリエーテルを用いると、潤滑性において優れた結果が得られ、特に平均粒径5μm以下のテトラフルオロエチレン重合体を用いると最も望ましい結果を得ることが判明している。

【0044】

この発明において、フッ素ゴム、熱可塑性フルオロ樹脂および低分子量含フッ素重合体の配合比は、フッ素ゴムと熱可塑性フルオロ樹脂の重量比にて50:50から95:5の範囲が好ましい。なぜならば熱可塑性フルオロ樹脂の配合重量比が50/100を越えると、目的の組成物に充分な弾性特性が得られず、5/100未満では充分な耐摩耗性が得られないからである。

【0045】

また、フッ素ゴムと熱可塑性フルオロ樹脂の合計100重量部に対して低分子量含フッ素重合体5〜50重量部が好ましい。なぜならば、低分子量含フッ素重合体の配合比が5重量部未満では充分な摺動特性が得られず、50重量部を越えるとゴム状弾性特性が損なわれるからである。

【0046】

また、上記潤滑性ゴム組成物に対し、300℃において不溶融な熱硬化性樹脂の硬化粉末、またはガラス転移点が300℃以上の耐熱性樹脂粉末を添加して耐摩耗性を向上させることができる。

【0047】

熱硬化性樹脂の粉末としては、フェノール樹脂、エポキシ樹脂などの熱硬化後の微粉末、ガラス転移点が300℃以上である耐熱性樹脂としては、ポリイミド樹脂、芳香族アラミド樹脂等の微粉末が挙げられる。市販の樹脂粉末のうち、フェノール樹脂の硬化粉砕品としては、鐘紡社製:ベルパールH300、ポリイミド樹脂の硬化粉砕品としては、三笠産業社製:PWA20、芳香族アラミド樹脂の粉砕品としては、旭化成社製:MP−P、ガラス転移点Tgが300℃以上の熱硬化性樹脂粉末としては宇部興産社製:ユーピレックスS(Tg>500)などがある。

【0048】

このような熱硬化性樹脂粉末の粒径は、1〜15μmのものがゴム状弾性の維持と混練工程の容易性の点で好ましい。熱硬化性樹脂粉末は、前記必須成分に対して5〜20重量%添加すればよく、5重量%未満では耐摩耗性向上の効果がなく、20重量%を越える多量ではゴム弾性が低下するので好ましくない。

【0049】

なお、この発明の目的を損なわない範囲で上記成分の他に各種添加剤が配合されていてもよい。たとえば、フッ素ゴムの加硫剤としてイソシアネート、有機過酸化物等、ステアリン酸ナトリウム、酸化マグネシウム、水酸化カルシウムなどの酸化防止剤または受酸剤、カーボンなどの帯電防止剤、シリカ、アルミナなどの充填剤、その他金属酸化物、着色剤、難燃剤などを便宜加えてもよいことはいうまでもない。

【0050】

以上の各種原材料を混合する方法は特に限定するものではなく、通常広く用いられている方法、例えば、主原料になるエラストマー、その他諸原料をそれぞれ個別に順次、または同時にロール混合機その他混合機により混合すればよい。なお、このとき摩擦による発熱を防止する意味で温調器を設けることが望ましい。また、ロール混合機を使用する場合には、仕上げの混合として、ロール間隔を3mm以下程度に締めて薄通しを行なうとさらに良い。

【0051】

この発明のVリングは、成形工程において特に限定した手段を必要とするものではなく、通常のプレス成形方法で一次加硫(140〜170℃で10〜30分、加圧5〜10kgf/cm2 )した後、二次加硫(200〜300℃で2〜20時間、加圧なし)すればよい。

【0052】

また、この発明においては、前記同様の課題を解決するため、Vリングを、アクリロニトリルブタジエンゴムと、テトラフルオロエチレン樹脂粉末と、熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末を含む潤滑性ゴム組成物で形成したのである。特に、前記硬化粉末または熱可塑性樹脂粉末は、球状の黒鉛であるものが好ましい。

【0053】

また、上記したテトラフルオロエチレン樹脂粉末は、乳化重合終了後にカーボン材と共沈させて得られる表面にカーボン材が突出したテトラフルオロエチレン樹脂粉末を採用できる。

【0054】

また、上記したテトラフルオロエチレン樹脂粉末は、テトラフルオロエチレン樹脂とカーボン材を乾式混合して得られる表面にカーボン材が突出したテトラフルオロエチレン樹脂粉末を採用することができる。

【0055】

また、上記配合重量比が、アクリロニトリルブタジエンゴム100重量部に対して、テトラフルオロエチレン樹脂粉末10〜100重量部、球状黒鉛5〜80重量部としたのである。

【0056】

以下に、その詳細を述べる。

この発明におけるアクリロニトリルブタジエンゴム(以下、NBRと略記する。)は、各種合成法にて合成され、室温においてゴム状弾性を有するものであれば、広範囲のものを例示できる。

【0057】

NBRは、ブタジエンとアクリロニトリルの共重合体でアクリロニトリル量を約15〜50%に含めることで、その物性を変化させることができる。ニトリル量は、例えば低ニトリル24%未満、中ニトリル24〜30%、中高ニトリル30〜36%、高ニトリル36〜42%、極高ニトリル42%を越えるものというように分類できる。耐摩耗性、耐老化性、引張強さを増すために、ニトリル量は多いほうがよいが、ゴム弾性、耐寒性、低温特性を損なわない程度に止めるためには、ニトリル量を約24%〜42%の範囲、または約24%を越え42%未満の範囲にすることが好ましい。

【0058】

このNBRの分子量は、通常5万以上のものが望ましく、可及的に高分子量のものが良好な結果を得ることから、より好ましくは7万以上、特に好ましくは10〜50万程度のものを用いる。以上の条件を満足する市販品としては、下記のものを例示できる。

【0059】

日本合成ゴム社製:JSR−N

日本ゼオン社製:NIPOL

グッドイヤー社製:CHEMIGUM

また、この発明におけるテトラフルオロエチレン樹脂(以下、PTFEと略記する。)粉末とは、懸濁重合法により製造されたモールディングパウダー、乳化重合法により製造されたファインパウダーのいずれを使用してもよいが、加圧・加熱処理された後、粉砕または粉砕後、γ線照射処理または電子線照射処理されたもの、または重合後にγ線照射処理または電子線照射処理された平均粒径20μm以内のものを使用することができる。以上の条件を満足する市販品としては、下記のものを例示できる。

【0060】

ダイキン工業社製:ルブロンL10

旭硝子社製:フルオンG163、フルオンCD1、ルーブリカントL169、L182J、

三井デュポンフロロケミカル社製:テフロン7J、

さらに、より好ましいPTFE粉末は、図3にその形態を拡大して示すように、PTFE粉末20の表面に、黒鉛などからなるカーボン材21が突出し、いわゆる突き刺さった状態にあるものである。このものは、例えばファインパウダー製造の乳化重合終了時に、カーボン材と共沈させて凝析、洗浄、乾燥して得られるPTFE粉末である。または、PTFE粉末にカーボン材を乾式混合し、表面に突き刺さった状態にしたものであってもよい。

【0061】

このようなカーボン材は、一般的な炭素粉から黒鉛まで種々の結晶状態の粉末品であってよいが、黒鉛化による結晶構造に潤滑性が期待されるから、特に黒鉛が好ましい。また、ゴム材に汎用されるストラクチュアの大きいカーボンブラックのHAF、SAF、FEFまたはMTなどであってもよい。

【0062】

このようなPTFE粉末20は、図3に示したように、黒鉛等からなるカーボン材21が、全方向(放射状)に突出していることから、ゴム基材22内での物理的な杭効果があり、しかもゴム基材22とカーボン材21の親和性がよいので、ゴム材と通常のPTFE粉末を混練したものよりも高強度のものが得られる。

【0063】

また、この発明に用いる球状黒鉛とは、ピッチから紡糸する工程で副生する球状黒鉛、またはフェノール樹脂を触媒の下でパラフォルムアルデヒドと反応させて球状に重合させたもの、さらにはその後、焼成し粉砕した球状黒鉛が挙げられる。市販の球状黒鉛としては、以下のものが挙げられる。

【0064】

大阪ガスケミカル社製:メソカーボンビーズ

鐘紡社製:ベルパール、

ユニチカ社製:ユニベックス、

日本カーボン社製:マイクロカーボンビーズ、

この発明におけるNBRと、PTFE粉末の配合重量比は、NBR100重量部に対して、10〜100重量部であることが好ましい。なぜなら、PTFE粉末が10重量部未満では、NBRに充分な摩擦特性を付与できず、100重量部を越えて多量に配合すると、ゴム硬度が高くなって弾性特性がなくなり、または機械的強度が極端に低下して実用に耐えない。

【0065】

また、この発明に用いる熱硬化性樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末の配合重量比は、NBR100重量部に対して、5〜80重量部である。その理由は5重量部未満の配合割合では、NBRに充分な耐摩耗性を付与できず、80重量部を越えて多量に配合すると、ゴム硬度が高くなって弾性特性がなくなり、または機械的強度が極端に低下して実用に耐えない。このような傾向から、熱硬化製樹脂の硬化粉末またはガラス転移点が300℃以上の熱可塑性樹脂粉末のより好ましい配合重量比は、NBR100重量部に対して、5〜30重量部である。また、球状黒鉛の配合重量比は、上記同様の理由により、NBR100重量部に対して、5〜80重量部である。

【0066】

なお、この発明には、ゴム用の周知の配合剤または周知の添加剤を配合してもよいのは勿論である。

【0067】

(1)補強剤:カーボンブラック、シリカ、クレー、炭酸カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化アルミニウム、タルク、マイカ、カオリン、ベントナイト、シラス、ウォラストナイト、炭化ケイ素、ガラス粉末、カーボン粉末、ボロン繊維、アラミド繊維等、

(2)加硫助剤:亜鉛華、脂肪酸等、

(3)加硫促進剤:グアニジン類、イオウ類、アルデヒド−アミン類、亜鉛類等、

(4)可塑剤:ジメチルフタレート、ジオクチルフタレート等、

(5)老化紡糸剤:アミン類、フエノール類等、

(6)その他、酸化防止剤、紫外線吸収剤、難燃剤、着色剤など、

さらに、成形時の離型性および表面の非粘着性を向上させるために、オイル、ワックス、グリース類を添加してもよい。その配合量は、ゴム成形品の機械的強度に影響を及ぼさない程度、すなわちNBR100重量部に対して2〜20重量部であることが好ましく、より好ましくは5〜10重量部である。

【0068】

固体潤滑剤として、PTFE以外に溶融フッ素樹脂であるテトラフルオロエチレン−エチレン共重合体(ETFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)などを添加してもよい。

【0069】

以上の各種原材料を混合する方法は特に限定するものではなく、通常広く用いられている方法、例えば、主原料になるNBR、その他の充填剤を個別に順次混合または一括してロール混合機、プロペラ混合機、ニーダ混合機その他の混合機で混合すればよい。なお、このとき摩擦による発熱を防止する意味で温調器を設けることが望ましい。また、ロール混合機を使用する場合には、仕上げ混合として、ロール間隔を3mm以下として薄通しを行なうことが好ましい。

【0070】

【実施例】

実施例および比較例で用いた原材料を一括して示すと以下のとおりである。なお、各成分の配合割合は重量%であるが、(3)〜(7)に示す原材料については(1)、(2)に示す原材料の総重量100に対する重量部で示した。

【0071】

(1)フッ化ビニリデン−フルオロプロピレン共重合体(旭モンテ社製:テクノフロンFOR420)

(2)テトラフルオロエチレン−エチレン共重合体〔ETFE〕(旭硝子社製:アフロンCOP)

(3)低分子量含フッ素重合体〔低分子量TFE〕(旭硝子社製:ルーブリカントL169)

(4)低分子量含フッ素重合体(フルオロポリエーテル)〔低分子量FEP〕(日本エニモント社製:フォンブリンZ−DISOC)

(5)カーボン(ファンデルビルト社製:MTカーボン)

(6)ステアリン酸ナトリウム (一般工業材)

(7)酸化マグネシウム〔MgO〕 (一般試薬)

(8)水酸化カルシウム〔Ca(OH)2 〕 (一般試薬)

(9)フェノール樹脂 (カネボウ社製:ベルパールH300)

(10)ニトリル−ブタジエン系共重合体〔NBR〕(一般工業材 硬度JIS−A70)

(11)クロロプレン系共重合体〔クロロプレンゴム〕(一般工業材 硬度JIS−A70)

〔実施例1〜4、比較例1〜5〕

ロール間隔5〜10mmに調整したロール混合機にフッ素ゴム(1)を巻きつけ、表1に示した割合で順次、MTカーボン、ステアリン酸ナトリウム、MgO、Ca(OH)2 を加えて混練した。その後、ロール間隔を1mmに調整し、素練りを約10回行なった。なお、この時の摩擦熱を防止する目的で、常時ロール内に冷却水を通し、ロール温度を60℃以下に保った。次に、冷却水を止め、ロール内にスチームを通してゴム温度が70℃以上、90℃以下になるように調整し、その後、ロール間隔を5〜10mm程度に戻し、低分子量含フッ素重合体を少量ずつ添加しながら表1に示す配合割合で混練した。その後、再びロール間隔を1mmに狭めて素練りを約10回行なった。

【0072】

以上の工程で得られたコンパウンドにおける150×150×t1(mm)シートを、一次加硫(170℃、10分、プレス圧7kgf/cm2 )および二次加硫(230℃、16時間、フリー)を行なった。このようにして加硫した各試験片について、摩擦・摩耗特性、非粘着性、一般特性、実機耐久性を求めた。各試験方法はつぎのとおりである。

【0073】

(a)摩擦・摩耗試験:

内径φ17mm、外径φ21mmのリング状シート試験片をφ17×φ21×t10(mm)のアルミ合金製リングに接着して摩擦試験片とした。相手材は軸受鋼(SUJ2)の研磨品とし、スラスト型摩擦試験機にて評価した。試験条件は、周速128m/分、面圧3.5kgf/cm2 とし、試験開始当初とその後の摩擦係数と摩耗係数 (×10−10 cm3 /kgf・m)を表中に示した。

【0074】

(b)非粘着性試験:

各試験片の水に対する接触角をゴニオメータ式接触角測定器で測定し、接触角の大きいものほど非粘着性は良いと判断し、結果を表中に併記した。

【0075】

(c)機械的特性:

得られたシート状試験片に対してJIS−K6301に準拠し、引張り強度、伸び、硬度(JIS−A)を調べ、結果を表中に併記した。

【0076】

(d)実機耐久性試験:

軸径(内径)φ32mm、外径φ48mm、幅10mmのVリング形状の試験片を、雰囲気温度を40℃に設定した恒温槽の中で、図2に示した状態にVリングを装着した試験機にて、軸5を毎分200回転の速度で連続500時間運転した。この場合、Vリング1のリップ4が摺接するハウジング7は、軸受鋼(SUSJ2)で形成されたものである。

【0077】

上記試験の結果は、Vリング1の摩耗量が0.001g以下を〇印、摩耗量0.001gを越え0.005g未満を△印、摩耗量0.005g以上を×印の3段階に評価し、これを表中に併記した。

【0078】

【表1】

【0079】

【表2】

【0080】

表2の結果から明らかなように、フッ素ゴム単独の組成物、またはフッ素ゴムにETFEまたは低分子量TFEを添加した組成物からなる比較例の試験片は、摩擦係数が高く、摺動特性に耐久性がなかった。また、ニトリルゴム、クロロプレンゴムからなる試験片でも同様の結果であった。

【0081】

これに対して、全ての条件を満足する実施例1〜4の試験片は、非粘着性、低摩擦特性および耐摩耗性の全てを兼ね備えており、500時間の連続使用に耐えることがわかる。

【0082】

次に、実施例5〜13および比較例6〜11に用いた合成ゴムの基本組成を以下に示す。

【0083】

[NBR基礎配合A](高ニトリルタイプ、ニトリル量36〜42%)

日本合成ゴム社製:JSR220S 100重量部

ステアリン酸ナトリウム:一般工業材 1 〃

カーボンブラック:FEF 30 〃

加硫促進剤1:大内新興化学工業社製:TT 2 〃

加硫促進剤2:大内新興化学工業社製:M 2 〃

加硫助剤:酸化亜鉛(活性亜鉛華) 10 〃

加硫剤:イオウ 1 〃

[NBR基礎配合B](中ニトリルタイプ、ニトリル量24〜30%)

日本合成ゴム社製:JSR240S 100重量部

ステアリン酸ナトリウム:一般工業材 1 〃

カーボンブラック:FEF 30 〃

加硫促進剤1:大内新興化学工業社製:TT 2 〃

加硫促進剤2:大内新興化学工業社製:M 2 〃

加硫助剤:酸化亜鉛(活性亜鉛華) 10 〃

加硫剤:イオウ 1 〃

[潤滑剤]

(1)黒鉛共沈PTFE〔PTFE−1〕

乳化重合にて重合完了後に平均粒径6μmの黒鉛と7:3の重量比で共沈させ、凝析、洗浄して得られたものである。

(2)黒鉛とのドライブレンドPTFE〔PTFE−2〕

旭硝子社製PTFE(ルーブリカントL182J)を平均粒径6μmの黒鉛と7:3の重量比にてヘンシェルミキサーでドライブレンドしたものである。

(3)PTFE〔PTFE−3〕

旭硝子社製:PTFEルーブリカントL182J

(4)ETFE(旭硝子社製:アフロンCOP Z8820)

(5)球状黒鉛(鐘紡社製:ベルパールC2000)

(6)シリコーンオイル(信越シリコーン社製:KF96−300)。

【0084】

〔実施例5〜13、比較例6〜10〕

ロール間隔5〜10mm程度に調整したロール混合機に、NBR(220S)を巻き付け、基礎配合AまたはBに示した割合で無機充填剤、老化防止剤、カーボン、イオウ、加硫促進剤を順次混合し、最後に表3または表4に示した割合でPTFEおよび他の充填剤を混練した。

【0085】

その後、ロール間隔を1mmに調整し、薄通しを10回行なった。なお、このときの摩擦熱を防止する目的で、常時ロール内に冷却水を通し、ロール温度を60℃以下に保った。次に、冷却水を止め、ロール内にスチームを通してゴム温度が70℃以上90℃以下になるように調整し、その後、ロール間隔を1mmで薄通しを10回行ない、それぞれ10kgのコンパウンドを得た。

【0086】

以上のようにして得られたコンパウンドを縦300mm、横300mm、厚さ1mmの金型でプレス成形し、1次加硫(160℃、10分、プレス圧120kgf/cm2 )および2次加硫(150℃、4時間、フリー)を行なった。このようにして加硫を終えたシート状の各試験片について、摩擦・摩耗特性、非粘着性、機械的特性を求めた。

【0087】

また、実際のシール試験片として、図1に示すようなVリングを形成し、実機試験行なった。各試験方法は、前記試験方法(a)で試験条件を、周速1.0m/分、面圧3.0kgf/cm2 、測定を試験開始当初、50時間後、100時間後に変更したこと以外は、前記した(a)〜(d)の通りである。これらの結果は、表5または表6に示した。

【0088】

【表3】

【0089】

【表4】

【0090】

【表5】

【0091】

【表6】

【0092】

なお、表に示される数値の上限値以上で下限値以下、または上限値を越え下限値未満の配合、特性値等として最も適したシール成形体を提供するように、適宜に選択してもよい。

【0093】

〔比較例11〕

比較例6と同様にして、NBR基礎配合Bのコンパウンドを作成し、試験片を成形した。この試験片に対してゴム用市販コーティング剤(日本アチソン社製:エムラロン345)をスプレーコーティング法にて約15μmの被膜を形成した。コーティング後、電気炉にて80℃で1時間乾燥し、さらに焼成して試験片を完成させた。

【0094】

得られた試験片に対して、比較例6と全く同様の試験にて評価し、結果を表6中に併記した。

【0095】

表5および表6の結果からも明らかなように、一般的なNBRの配合物だけの比較例6では摩擦係数が高く、摩耗量が大きかった。また、NBRにPTFEを添加した7、8は、いずれも摩擦係数がゴム基材より若干低くなったが、摩耗特性が充分でなかった。また、球状黒鉛を配合した比較例9では、耐摩耗性が改善されたが、摩擦係数が約0.8と大きく、実機試験でも追従性が徐々に劣化した。シリコーンオイルを配合した比較例10は、機械的強度が著しく低下しており、摩耗特性も極めて悪かった。なお、いずれの比較例でも実機試験での摩耗が多く、トナーの漏れが確認された。

【0096】

一方、カーボン材が表面に突出した粉体状のPTFEと球状黒鉛を併用して添加した実施例1〜12は、機械的強度の低下が少なく、低摩擦係数および耐磨耗性に優れた特性であり、実機試験でも安定した低摩擦・低摩耗特性が確認できた。また、実施例13は、PTFEと共に球状黒鉛を添加したものであるため、比較例に比べて低摩擦・低摩耗特性であり、他の実施例のように使用に耐えるものであった。

【0097】

【効果】

この発明は以上説明したように、Vリングを、フッ素ゴムと熱可塑性フルオロ樹脂と所定分子量の低分子量含フッ素重合体を所定割合で配合した潤滑性ゴム組成物で形成したので、このものが非粘着性、低摩擦特性および耐摩耗性の全てを兼ね備えたものとなり、長時間の連続使用に耐えるものとなる利点がある。

【0098】

また、Vリングを、アクリロニトリルブタジエンゴムとテトラフルオロエチレン樹脂粉末と球状黒鉛を含んだ潤滑性ゴム組成物で形成したVリングとした発明においても、NBR材料本来の充分なゴム特性を有すると共に、低摩擦特性および耐摩耗性を兼ね備えたものとなる利点がある。

【0099】

したがって、この発明のVリングは、ゴム特性を生かしたシール性を充分に発揮すると共に、長寿命で安定した低摩擦特性および耐摩耗性に優れたシール部材となるのである。

【図面の簡単な説明】

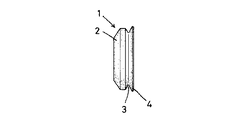

【図1】Vリングを一般的形状を示す正面図

【図2】Vリングの使用状態を説明する縦断面図

【図3】ゴム基材中のテトラフルオロエチレン樹脂を示す模式図

【符号の説明】

1 Vリング

2 リング本体

3 ヒンジ部

4 リップ

5 軸

6 転がり軸受

7 ハウジング[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a V-ring that prevents leakage or intrusion of dust, oil or the like.

[0002]

[Prior art]

In general, a seal ring called a V-ring having a V-shaped cross section made of rubber in which a conical lip is connected to one end of a ring body is known.

[0003]

The shape of such a V-ring 1 will be described with reference to FIGS. 1 and 2. This V-ring 1 has a conical shape through a small-

[0004]

As shown in FIG. 2, when such a V ring 1 is used, when it is fitted to the shaft 5 and used as a seal ring of the rolling

[0005]

Even if such a V-ring rotates eccentrically when the shaft 5 rotates or the shaft 5 is tilted due to poor centering accuracy of the shaft, the angle of the

[0006]

As such a conventional V-ring molding material, for example, nitrile rubber, chloroprene rubber, fluorine rubber and the like have been used.

[0007]

[Problems to be solved by the invention]

However, as described above, a V-ring made of a conventional material cannot satisfy at least one of non-adhesiveness, low friction characteristics, and wear resistance, and can withstand long-term continuous use. There is a problem that it is not possible.

[0008]

Therefore, the object of the present invention is to solve the above-mentioned problems and to sufficiently withstand continuous use for a long time, assuming that the V-ring has all of non-adhesiveness, low friction characteristics and wear resistance. It is to be.

[0009]

[Means for Solving the Problems]

In order to solve the above-mentioned problems, in the present invention, in a V-shaped V-ring having a conical lip connected to one end of a ring body, the V-ring is a first essential component and a second essential component. Thermoplastic fluororesin as a component and number average molecular weight 5 × 10 as a third essential component 4 It comprises the following low molecular weight fluoropolymer, the blending weight ratio of the first essential component and the second essential component is in the range of 50:50 to 95: 5, and the first essential component and the second essential component The blending amount of the third essential component with respect to 100 parts by weight in total was 5 to 50 parts by weight.

[0010]

The fluoro rubber as the first essential component includes tetrafluoroethylene-propylene copolymer, vinylidene fluoride-hexafluoropropylene copolymer, vinylidene fluoride-hexafluoropropylene-tetrafluoroethylene copolymer, fluorosilicone-based fluorine. One or more fluororubbers selected from the group consisting of rubber and perfluoro fluororubber can be employed.

[0011]

The thermoplastic fluororesin as the second essential component is selected from the group consisting of a tetrafluoroethylene-ethylene copolymer, a tetrafluoroethylene-perfluoroalkyl vinyl ether copolymer, and a tetrafluoroethylene-hexafluoropropylene copolymer. One or more selected polymers can be employed.

[0012]

Further, the low molecular weight fluorine-containing polymer as the third essential component may be one or more polymers selected from the group consisting of tetrafluoroethylene polymers, fluoropolyethers and polyfluoroalkyl group-containing compounds. . Moreover, a tetrafluoroethylene polymer having an average particle size of 5 μm or less can be adopted as the low molecular weight fluorine-containing polymer as the third essential component.

[0013]

The lubricating rubber composition may further contain 5 to 20% by weight of a thermosetting resin cured powder or a thermoplastic resin powder having a glass transition point of 300 ° C. or higher.

[0014]

Alternatively, a V-ring is a lubricating rubber composition in which acrylonitrile butadiene rubber is used as a base material and tetrafluoroethylene resin powder and thermosetting resin cured powder or thermoplastic resin powder having a glass transition point of 300 ° C. or higher are blended. It was formed.

[0015]

A spherical graphite material can be adopted as the cured powder of the thermosetting resin or the thermoplastic resin powder having a glass transition point of 300 ° C. or higher.

[0016]

As the tetrafluoroethylene resin powder, a tetrafluoroethylene resin powder having a carbon material protruding on the surface obtained by coprecipitation with a carbon material after completion of emulsion polymerization can be adopted.

[0017]

Further, as the tetrafluoroethylene resin powder, a tetrafluoroethylene resin powder in which a carbon material protrudes on a surface obtained by dry-mixing a tetrafluoroethylene resin and a carbon material can be adopted.

[0018]

Further, the blending weight ratio of the components is 10 to 100 parts by weight of tetrafluoroethylene resin powder, 100% by weight of acrylonitrile butadiene rubber, a cured powder of thermosetting resin, or a thermoplastic resin powder having a glass transition point of 300 ° C. or higher. The V ring was 5 to 80 parts by weight.

[0019]

DETAILED DESCRIPTION OF THE INVENTION

First, the fluororubber in this invention is a polymer or copolymer of unit monomers containing an average of one or more fluorine atoms, and has a glass transition point of room temperature or less and has rubber-like elasticity at room temperature. If it is, it will not specifically limit but a wide range can be illustrated.

[0020]

For the fluororubber, polymerization methods such as bulk polymerization, suspension polymerization, emulsion polymerization, solution polymerization, catalyst polymerization, ionizing radiation polymerization, and redox polymerization can be adopted at the production stage. The number average molecular weight (Mn) of such a fluororubber is usually 5 × 10 4 The above are preferable, and those having a high molecular weight as much as possible will give good results, so

[0021]

As a commercial product of fluororubber satisfying the above conditions, tetrafluoroethylene-propylene copolymer, manufactured by Asahi Glass Co., Ltd .: Aflas, vinylidene fluoride-hexafluoropropylene copolymer, manufactured by DuPont, Showa Denko Co., Ltd .: Viton , Made by Montefluos, a vinylidene fluoride-hexafluoropropylene-tetrafluoroethylene copolymer: Technoflon, made by Dow Corning, a fluorosilicone elastomer: Silastic LS, made by Firestone, a phosphazene fluororubber: PNF, Daikin Kogyo Co., Ltd., which is a perfluoro fluororubber: Daiel Perflo, etc.

[0022]

The thermoplastic fluororesin (fluororesin) in this invention includes tetrafluoroethylene-ethylene copolymer (hereinafter abbreviated as ETFE), tetrafluoroethylene-perfluoroalkyl vinyl ether copolymer (hereinafter abbreviated as PFA), tetrafluoro One or more polymers selected from the group consisting of ethylene-hexafluoropropylene copolymers (hereinafter abbreviated as FEP) are preferred.

[0023]

Other usable thermoplastic fluororesins include tetrafluoroethylene-hexafluoropropylene-perfluoroalkyl vinyl ether copolymer (hereinafter abbreviated as EPE), trifluorochloroethylene polymer (hereinafter abbreviated as CTFE), and trifluoro. Examples include chloroethylene-ethylene copolymer (hereinafter abbreviated as ECTFE), polyvinyl fluoride (hereinafter abbreviated as PVF), and polyvinylidene fluoride (hereinafter abbreviated as PVDF).

[0024]

As the above-mentioned thermoplastic fluororesin, various polymerization methods such as catalyst emulsion polymerization, suspension polymerization, catalyst solution polymerization, gas phase polymerization, and ionizing radiation irradiation polymerization can be adopted at the production stage. Molecular weight (Mn) is 5 × 10 4 The following are desirable: 5 × 10 3 Over 2 × 10 4 The following are particularly desirable:

[0025]

As representative examples corresponding to the above conditions, PFA MP10 manufactured by Mitsui / DuPont Fluorochemical Co., which is the above-mentioned PFA, Teflon FEP100 manufactured by Mitsui / DuPont Fluorochemical Co., Ltd., Aflon COP manufactured by Asahi Glass Co., Ltd., which is ETFE, and the like. It is done.

[0026]

The composition obtained by mixing the above-described fluororubber and thermoplastic fluororesin has characteristics as an elastic body. In the present invention, the low molecular weight fluorine-containing polymer is blended in order to give such an elastic body even better sliding properties.

[0027]

Here, as the low molecular weight fluorine-containing polymer, tetrafluoroethylene (TFE), main structural unit -C n F 2n Fluoropolyether having —O— (n is an integer of 1 to 4), a polyfluoroalkyl group-containing compound (2 to 20 carbon atoms) having a main structural unit represented by the following formula 1, molecular weight (Mn) 5 × 10 4 The following are mentioned, but in order to give better sliding properties, the molecular weight is 5 × 10 3 The following are particularly preferred:

[0028]

[Chemical 1]

[0029]

Of these, a TFE low-order polymer having an average particle size of 5 μm or less is most preferred, and examples of commercially available products include DuPont Vidax AR and Asahi Glass Co., Ltd. Fullon Lubricant L169.

[0030]

-C mentioned above n F 2n Average molecular weight 5 × 10 having a main structural unit of —O— (n is an integer of 1 to 4) 4 As the following fluoropolyether, those represented by the following

[0031]

[Chemical formula 2]

[0032]

Such a polymer preferably has a structural unit containing a functional group such as an isocyanate group, a hydroxyl group, a carboxyl group, or an ester in order to improve the affinity (adhesiveness) to other compounding materials and additives.

[0033]

Specific examples of such a fluoropolyether include those represented by the following

[0034]

[Chemical 3]

[0035]

Moreover, you may use together the fluoropolyether in which the activated hydrogen is contained in the functional group, and the isocyanate compound which does not contain a polyfluoropolyether group. Moreover, the fluoropolyether which has an isocyanate group, and various fluoropolyethers A method of using diamines not containing a group, triamines, diols not containing various fluoropolyether groups, and triols in combination may be employed.

[0036]

In particular, it is preferable to use a combination of fluoropolyethers that cause functional groups to react with each other and increase the molecular weight. As such, for example, those having units containing isocyanate groups and units containing hydroxyl groups are used. Combining things with them is likewise preferred.

[0037]

Moreover, as the above-mentioned polyfluoroalkyl group-containing compound, for example, there is a compound having a polyfluoroalkyl group represented by the following chemical formula 4 having 2 to 20 carbon atoms and a molecular weight (Mn) of 5 × 10 4 Specific examples of the following are compounds represented by the following chemical formula 5 (reaction product of a compound having a reactive group and a polyfluoroalkyl group and an ethylenically unsaturated compound having a group that reacts with the reactive group (for example, , Fluoroalkyl acrylate, etc.), a reaction product of a compound having a reactive group and a polyfluoroalkyl group and various polymers having a group reactive with the reactive group, or a polycondensate of the compound ).

[0038]

[Formula 4]

[0039]

[Chemical formula 5]

[0040]

Such a polyfluoroalkyl group-containing compound is a functional group having a high affinity, such as an isocyanate group, in order to improve the affinity (adhesion) of other compounding materials and additives, like the above-mentioned fluoropolyether. And a compound having a unit containing a hydroxyl group, a mercapto group, a carboxyl group, an epoxy group, an amino group, a sulfone group, or the like.

[0041]

The polyfluoroalkyl group-containing compound may be used alone or in combination of two or more. The polyfluoroalkyl group-containing compound having a reactive group having activated hydrogen and the isocyanate compound not having a polyfluoroalkyl group And may be used in combination. In addition, a method of using a polyfluoroalkyl group-containing compound having an isocyanate group together with various diamines not containing a polyfluoroalkyl group, triamines or various diols not containing a polyfluoroalkyl group, triols, etc. It may be adopted.

[0042]

Such a combination of functional groups is also preferable from the viewpoint of increasing the strength. Specifically, the functional group has a polyfluoroalkyl group having 2 to 20 carbon atoms, and is selected from a hydroxyl group, a mercapto group, a carboxyl group, and an amino group. A combination with a fluorine-containing polymer containing at least one kind, or a fluorine-containing polymer having a polyfluoroalkyl group having 2 to 20 carbon atoms and a unit containing an isocyanate group, and a polycrystal having 2 to 20 carbon atoms Examples thereof include a combination with a fluoropolymer having a unit having a fluoroalkyl group and a reactive group having activated hydrogen.

[0043]

In particular, when a fluoroolefin polymer or a fluoropolyether is used among the low molecular weight fluorine-containing polymers described above, excellent results are obtained in lubricity, and particularly when a tetrafluoroethylene polymer having an average particle size of 5 μm or less is used. It has been found that the most desirable results are obtained.

[0044]

In this invention, the blending ratio of the fluororubber, the thermoplastic fluororesin and the low molecular weight fluoropolymer is preferably in the range of 50:50 to 95: 5 in terms of the weight ratio of the fluororubber to the thermoplastic fluororesin. This is because if the blending weight ratio of the thermoplastic fluororesin exceeds 50/100, sufficient elastic properties cannot be obtained for the target composition, and if it is less than 5/100, sufficient abrasion resistance cannot be obtained.

[0045]

Moreover, 5-50 weight part of low molecular weight fluoropolymers are preferable with respect to a total of 100 weight part of fluororubber and thermoplastic fluororesin. This is because if the blending ratio of the low molecular weight fluoropolymer is less than 5 parts by weight, sufficient sliding properties cannot be obtained, and if it exceeds 50 parts by weight, the rubbery elastic properties are impaired.

[0046]

In addition, it is possible to improve the wear resistance by adding a hardened thermosetting resin powder that is not melted at 300 ° C. or a heat resistant resin powder having a glass transition point of 300 ° C. or higher to the lubricating rubber composition. it can.

[0047]

The thermosetting resin powder is a fine powder after thermosetting such as phenol resin or epoxy resin, and the heat-resistant resin having a glass transition point of 300 ° C. or higher is a fine powder such as polyimide resin or aromatic aramid resin. Can be mentioned. Among the commercially available resin powders, as a cured pulverized product of phenol resin, Kanebo Co., Ltd .: Bell Pearl H300, as a cured pulverized product of polyimide resin, manufactured by Mikasa Sangyo Co., Ltd .: PWA20, as a pulverized product of aromatic aramid resin, Asahi Kasei Company-made: MP-P, and thermosetting resin powder having a glass transition point Tg of 300 ° C. or higher include Upyorex Corporation: Upilex S (Tg> 500).

[0048]

The particle size of such a thermosetting resin powder is preferably 1 to 15 μm from the viewpoint of maintaining rubber-like elasticity and the ease of the kneading process. The thermosetting resin powder may be added in an amount of 5 to 20% by weight based on the essential components, and if it is less than 5% by weight, there is no effect of improving the wear resistance. It is not preferable.

[0049]

Various additives may be blended in addition to the above components as long as the object of the present invention is not impaired. For example, fluorinated rubber vulcanizing agents such as isocyanates, organic peroxides, antioxidants or acceptors such as sodium stearate, magnesium oxide, calcium hydroxide, antistatic agents such as carbon, silica, alumina, etc. Needless to say, agents, other metal oxides, colorants, flame retardants and the like may be added for convenience.

[0050]

The method for mixing the above-mentioned various raw materials is not particularly limited, and is usually a widely used method, for example, an elastomer as a main raw material, and other raw materials individually or sequentially by a roll mixer or other mixer. What is necessary is just to mix. At this time, it is desirable to provide a temperature controller in order to prevent heat generation due to friction. Moreover, when using a roll mixer, it is better to perform thinning by tightening the roll interval to about 3 mm or less as finishing mixing.

[0051]

The V-ring of the present invention does not require any means specifically limited in the molding process, and is subjected to primary vulcanization by a normal press molding method (10 to 30 minutes at 140 to 170 ° C., pressure 5 to 10 kgf / cm). 2 ), Followed by secondary vulcanization (at 200 to 300 ° C. for 2 to 20 hours without pressure).

[0052]

Further, in the present invention, in order to solve the same problem as described above, the V ring is made of acrylonitrile butadiene rubber, tetrafluoroethylene resin powder, a cured powder of a thermosetting resin, or a thermoplastic having a glass transition point of 300 ° C. or higher. It was formed of a lubricating rubber composition containing resin powder. In particular, the cured powder or the thermoplastic resin powder is preferably spherical graphite.

[0053]

Moreover, the tetrafluoroethylene resin powder which the carbon material protruded on the surface obtained by coprecipitating with a carbon material after completion | finish of emulsion polymerization can be employ | adopted for the above-mentioned tetrafluoroethylene resin powder.

[0054]

Moreover, the tetrafluoroethylene resin powder which the carbon material protruded on the surface obtained by dry-mixing tetrafluoroethylene resin and a carbon material can be employ | adopted for the above-mentioned tetrafluoroethylene resin powder.

[0055]

Further, the blending weight ratio is 10 to 100 parts by weight of tetrafluoroethylene resin powder and 5 to 80 parts by weight of spherical graphite with respect to 100 parts by weight of acrylonitrile butadiene rubber.

[0056]

The details will be described below.

The acrylonitrile butadiene rubber (hereinafter abbreviated as NBR) in the present invention is exemplified by a wide range of materials as long as it is synthesized by various synthesis methods and has rubber-like elasticity at room temperature.

[0057]

NBR is a copolymer of butadiene and acrylonitrile, and its physical properties can be changed by including acrylonitrile in an amount of about 15 to 50%. The amount of nitrile can be classified, for example, as low nitrile less than 24%, medium nitrile 24-30%, medium high nitrile 30-36%, high nitrile 36-42%, and extremely high nitrile 42%. In order to increase wear resistance, aging resistance, and tensile strength, it is better to have a large amount of nitrile. However, in order to stop rubber elasticity, cold resistance, and low temperature characteristics from being impaired, the amount of nitrile is about 24% to 42%. % Range, or more than about 24% and less than 42%.

[0058]

The molecular weight of this NBR is usually desirably 50,000 or more, and since a high molecular weight as much as possible obtains good results, it is more preferably 70,000 or more, particularly preferably about 100,000 to 500,000. Use. The following can be illustrated as a commercial item which satisfies the above conditions.

[0059]

Nippon Synthetic Rubber Co., Ltd .: JSR-N

Nippon Zeon: NIPOL

Goodyear, Inc .: CHEMIGUM

The tetrafluoroethylene resin (hereinafter abbreviated as PTFE) powder in the present invention may be either a molding powder produced by a suspension polymerization method or a fine powder produced by an emulsion polymerization method. Is subjected to γ-ray irradiation treatment or electron beam irradiation treatment after pressurization and heat treatment, pulverization or pulverization, or γ-ray irradiation treatment or electron beam irradiation treatment after polymerization and within an average particle size of 20 μm Can be used. The following can be illustrated as a commercial item which satisfies the above conditions.

[0060]

Daikin Industries, Ltd .: Lubron L10

Asahi Glass Co., Ltd .: Fullon G163, Fullon CD1, Lubricant L169, L182J,

Made by Mitsui DuPont Fluorochemicals: Teflon 7J

Further, a more preferable PTFE powder is a so-called stabbed state in which a carbon material 21 made of graphite or the like protrudes from the surface of the

[0061]

Such a carbon material may be a powder product in various crystal states from general carbon powder to graphite, but graphite is particularly preferable since lubricity is expected in the crystal structure by graphitization. Further, it may be a carbon black HAF, SAF, FEF or MT, which is widely used for rubber materials and has a large structure.

[0062]

As shown in FIG. 3, such a

[0063]

Further, the spherical graphite used in the present invention is a spherical graphite produced as a by-product in the process of spinning from pitch, or a product obtained by reacting a phenol resin with paraformaldehyde under a catalyst to polymerize into a spherical shape, and then firing it. And then pulverized spherical graphite. Examples of commercially available spherical graphite include the following.

[0064]

Osaka Gas Chemical Co., Ltd .: Mesocarbon beads

Made by Kanebo: Bell Pearl,

Unitika: Universex,

Nippon Carbon Co., Ltd .: micro carbon beads,

The blending weight ratio of NBR and PTFE powder in this invention is preferably 10 to 100 parts by weight with respect to 100 parts by weight of NBR. This is because if the PTFE powder is less than 10 parts by weight, sufficient frictional properties cannot be imparted to NBR, and if it exceeds 100 parts by weight, the rubber hardness increases and the elastic properties are lost, or the mechanical strength is extremely low. It cannot be put to practical use.

[0065]

The blending weight ratio of the cured resin of the thermosetting resin used in the present invention or the thermoplastic resin powder having a glass transition point of 300 ° C. or higher is 5 to 80 parts by weight with respect to 100 parts by weight of NBR. The reason is that if the blending ratio is less than 5 parts by weight, sufficient wear resistance cannot be imparted to NBR, and if blended in a large amount exceeding 80 parts by weight, the rubber hardness is increased and the elastic properties are lost, or the mechanical strength is reduced. Is extremely lowered and cannot be put to practical use. From such a tendency, a more preferable blending weight ratio of the cured powder of the thermosetting resin or the thermoplastic resin powder having a glass transition point of 300 ° C. or higher is 5 to 30 parts by weight with respect to 100 parts by weight of NBR. Moreover, the compounding weight ratio of spherical graphite is 5 to 80 parts by weight with respect to 100 parts by weight of NBR for the same reason as described above.

[0066]

Of course, a well-known compounding agent for rubber or a well-known additive may be compounded in this invention.

[0067]

(1) Reinforcing agent: carbon black, silica, clay, calcium carbonate, magnesium hydroxide, aluminum hydroxide, aluminum oxide, talc, mica, kaolin, bentonite, shirasu, wollastonite, silicon carbide, glass powder, carbon powder, Boron fiber, aramid fiber, etc.

(2) Vulcanization aid: zinc white, fatty acid, etc.

(3) Vulcanization accelerators: guanidines, sulfurs, aldehyde-amines, zincs, etc.

(4) Plasticizer: dimethyl phthalate, dioctyl phthalate, etc.

(5) Aging spinning agent: amines, phenols, etc.

(6) In addition, antioxidants, UV absorbers, flame retardants, colorants, etc.

Furthermore, oil, wax, and greases may be added to improve mold release properties and non-adhesiveness of the surface during molding. The compounding amount is preferably such that it does not affect the mechanical strength of the rubber molded product, that is, 2 to 20 parts by weight, more preferably 5 to 10 parts by weight with respect to 100 parts by weight of NBR.

[0068]

In addition to PTFE, tetrafluoroethylene-ethylene copolymer (ETFE), tetrafluoroethylene-perfluoroalkyl vinyl ether copolymer (PFA), tetrafluoroethylene-hexafluoropropylene copolymer other than PTFE (FEP) or the like may be added.

[0069]

The method for mixing the above-mentioned various raw materials is not particularly limited, and is usually a widely used method, for example, NBR as a main raw material, and other fillers are mixed individually and sequentially or in a roll mixer, propeller. What is necessary is just to mix with a mixer, a kneader mixer, and other mixers. At this time, it is desirable to provide a temperature controller in order to prevent heat generation due to friction. Moreover, when using a roll mixer, it is preferable to carry out thinning with a roll interval of 3 mm or less as finish mixing.

[0070]

【Example】

The raw materials used in the examples and comparative examples are collectively shown as follows. In addition, although the mixture ratio of each component is weight%, about the raw material shown to (3)-(7), it showed with the weight part with respect to the total weight 100 of the raw material shown to (1) and (2).

[0071]

(1) Vinylidene fluoride-fluoropropylene copolymer (Asahi Monte Co., Ltd .: Technoflon FOR420)

(2) Tetrafluoroethylene-ethylene copolymer [ETFE] (Asahi Glass Co., Ltd .: Aflon COP)

(3) Low molecular weight fluoropolymer [low molecular weight TFE] (Asahi Glass Co., Ltd .: Lubricant L169)

(4) Low molecular weight fluorine-containing polymer (fluoropolyether) [low molecular weight FEP] (Nihon Enmont Co., Ltd .: Fomblin Z-DISOC)

(5) Carbon (Vandelbilt: MT carbon)

(6) Sodium stearate (general industrial material)

(7) Magnesium oxide [MgO] (general reagent)

(8) Calcium hydroxide [Ca (OH) 2 ] (General reagents)

(9) Phenol resin (Kanebo Co., Ltd .: Bell Pearl H300)

(10) Nitrile-butadiene copolymer [NBR] (general industrial material hardness JIS-A70)

(11) Chloroprene-based copolymer [chloroprene rubber] (general industrial material hardness JIS-A70)

[Examples 1 to 4, Comparative Examples 1 to 5]

A fluorocarbon rubber (1) is wound around a roll mixer adjusted to a roll interval of 5 to 10 mm, and MT carbon, sodium stearate, MgO, Ca (OH) are sequentially added at the ratios shown in Table 1. 2 And kneaded. Thereafter, the roll interval was adjusted to 1 mm, and mastication was performed about 10 times. In order to prevent frictional heat at this time, cooling water was always passed through the roll to keep the roll temperature at 60 ° C. or lower. Next, the cooling water is stopped, and the rubber temperature is adjusted to 70 ° C. or higher and 90 ° C. or lower by passing steam into the roll. Thereafter, the roll interval is returned to about 5 to 10 mm, and a small amount of low molecular weight fluoropolymer is added. It knead | mixed in the compounding ratio shown in Table 1, adding each one. Thereafter, the roll interval was narrowed again to 1 mm, and mastication was performed about 10 times.

[0072]

The 150 × 150 × t1 (mm) sheet in the compound obtained by the above steps was subjected to primary vulcanization (170 ° C., 10 minutes,

[0073]

(A) Friction / wear test:

A ring-shaped sheet test piece having an inner diameter of φ17 mm and an outer diameter of φ21 mm was bonded to an aluminum alloy ring of φ17 × φ21 × t10 (mm) to obtain a friction test piece. The mating material was a polished product of bearing steel (SUJ2) and was evaluated with a thrust type friction tester. The test conditions were a peripheral speed of 128 m / min and a surface pressure of 3.5 kgf / cm. 2 Friction coefficient and wear coefficient (× 10 -10 cm 3 / Kgf · m) is shown in the table.

[0074]

(B) Non-adhesion test:

The contact angle of each test piece with respect to water was measured with a goniometer-type contact angle measuring device. The larger the contact angle, the better the non-adhesiveness, and the results are also shown in the table.

[0075]

(C) Mechanical properties:

Based on JIS-K6301, the tensile strength, elongation, and hardness (JIS-A) were investigated with respect to the obtained sheet-like test piece, and the result was written together in the table | surface.

[0076]

(D) Actual machine durability test:

A tester in which a V-ring shaped test piece having a shaft diameter (inner diameter) of φ32 mm, an outer diameter of φ48 mm, and a width of 10 mm is mounted in a state shown in FIG. The shaft 5 was continuously operated for 500 hours at a speed of 200 revolutions per minute. In this case, the

[0077]

As a result of the above test, the wear amount of the V ring 1 is evaluated in three stages: ◯, the wear amount is 0.001 g or less, the wear amount is over 0.001 g and less than 0.005 g is Δ mark, and the wear amount is 0.005 g or more in x mark. This is also shown in the table.

[0078]

[Table 1]

[0079]

[Table 2]

[0080]

As is apparent from the results in Table 2, the test piece of the comparative example composed of a composition containing only fluororubber or a composition obtained by adding ETFE or low molecular weight TFE to fluororubber has a high coefficient of friction and durability against sliding properties. There was no sex. Similar results were obtained with test pieces made of nitrile rubber and chloroprene rubber.

[0081]

On the other hand, it can be seen that the test pieces of Examples 1 to 4 that satisfy all the conditions have all of non-adhesiveness, low friction characteristics, and wear resistance and can withstand continuous use for 500 hours.

[0082]

Next, the basic composition of the synthetic rubber used in Examples 5 to 13 and Comparative Examples 6 to 11 is shown below.

[0083]

[NBR basic blend A] (high nitrile type, nitrile amount 36-42%)

Nippon Synthetic Rubber Co., Ltd .: JSR220S 100 parts by weight

Sodium stearate: General industrial material 1 〃

Carbon black: FEF 30 〃

Vulcanization accelerator 1: Ouchi Shinsei Chemical Co., Ltd .:

Vulcanization accelerator 2: Ouchi Shinsei Chemical Co., Ltd .:

Vulcanization aid: Zinc oxide (active zinc white) 10 〃

Vulcanizing agent: sulfur 1 〃

[NBR basic blend B] (medium nitrile type, nitrile content 24-30%)

Nippon Synthetic Rubber Co., Ltd .: JSR240S 100 parts by weight

Sodium stearate: General industrial material 1 〃

Carbon black: FEF 30 〃

Vulcanization accelerator 1: Ouchi Shinsei Chemical Co., Ltd .:

Vulcanization accelerator 2: Ouchi Shinsei Chemical Co., Ltd .:

Vulcanization aid: Zinc oxide (active zinc white) 10 〃

Vulcanizing agent: sulfur 1 〃

[lubricant]

(1) Graphite co-precipitated PTFE [PTFE-1]

It was obtained by co-precipitation with graphite having an average particle diameter of 6 μm at a weight ratio of 7: 3, coagulation and washing after completion of the polymerization by emulsion polymerization.

(2) Dry blend PTFE with graphite [PTFE-2]

PTFE (Lubricant L182J) manufactured by Asahi Glass Co., Ltd. is dry blended with graphite having an average particle size of 6 μm and a weight ratio of 7: 3 using a Henschel mixer.

(3) PTFE [PTFE-3]

Asahi Glass Co., Ltd .: PTFE Lubricant L182J

(4) ETFE (Asahi Glass Co., Ltd .: Aflon COP Z8820)

(5) Spheroidal graphite (manufactured by Kanebo Co., Ltd .: Bell Pearl C2000)

(6) Silicone oil (manufactured by Shin-Etsu Silicone: KF96-300).

[0084]

[Examples 5 to 13, Comparative Examples 6 to 10]

NBR (220S) is wound around a roll mixer adjusted to a roll interval of about 5 to 10 mm, and inorganic filler, anti-aging agent, carbon, sulfur, and vulcanization accelerator are sequentially mixed in the proportions shown in basic formulation A or B. Finally, PTFE and other fillers were kneaded at the ratio shown in Table 3 or Table 4.

[0085]

Thereafter, the roll interval was adjusted to 1 mm, and thinning was performed 10 times. In order to prevent frictional heat at this time, cooling water was always passed through the roll to keep the roll temperature at 60 ° C. or lower. Next, the cooling water was stopped, and the rubber temperature was adjusted to 70 ° C. or higher and 90 ° C. or lower by passing steam into the roll. After that, thinning was performed 10 times with a roll interval of 1 mm to obtain 10 kg of compounds. .

[0086]

The compound obtained as described above was press-molded with a mold having a length of 300 mm, a width of 300 mm, and a thickness of 1 mm, and primary vulcanization (160 ° C., 10 minutes, press pressure of 120 kgf / cm). 2 ) And secondary vulcanization (150 ° C., 4 hours, free). For each of the sheet-like test pieces thus vulcanized, the friction / wear characteristics, non-adhesiveness, and mechanical characteristics were determined.

[0087]

Further, a V-ring as shown in FIG. 1 was formed as an actual seal test piece, and an actual machine test was performed. Each test method is the same as the test method (a) except that the peripheral speed is 1.0 m / min and the surface pressure is 3.0 kgf / cm. 2 As described above (a) to (d), except that the measurement was changed at the beginning of the test, 50 hours later, and 100 hours later. These results are shown in Table 5 or Table 6.

[0088]

[Table 3]

[0089]

[Table 4]

[0090]

[Table 5]

[0091]

[Table 6]

[0092]

It should be noted that it may be appropriately selected so as to provide a seal molded body most suitable as a composition, a characteristic value, etc., not less than the upper limit value and not more than the lower limit value or exceeding the upper limit value and less than the lower limit value shown in the table. .

[0093]

[Comparative Example 11]

In the same manner as in Comparative Example 6, a compound of NBR basic blend B was prepared and a test piece was molded. A commercially available coating agent for rubber (manufactured by Nippon Atchison Co., Ltd .: Emuralon 345) was formed on this test piece by spray coating to form a film of about 15 μm. After coating, it was dried in an electric furnace at 80 ° C. for 1 hour and further baked to complete a test piece.

[0094]

The obtained test piece was evaluated in the same test as in Comparative Example 6, and the results are shown in Table 6.

[0095]

As is apparent from the results of Tables 5 and 6, Comparative Example 6 containing only a general NBR formulation had a high friction coefficient and a large amount of wear. Further, 7 and 8 obtained by adding PTFE to NBR had a friction coefficient slightly lower than that of the rubber base material, but the wear characteristics were not sufficient. Further, in Comparative Example 9 in which spherical graphite was blended, the wear resistance was improved, but the friction coefficient was as large as about 0.8, and the followability gradually deteriorated even in the actual machine test. In Comparative Example 10 in which silicone oil was blended, the mechanical strength was remarkably lowered and the wear characteristics were extremely poor. In any of the comparative examples, much wear was observed in the actual machine test, and toner leakage was confirmed.

[0096]

On the other hand, Examples 1 to 12, in which powdery PTFE with a carbon material projecting on the surface and spherical graphite were used in combination, had a small decrease in mechanical strength and were excellent in low friction coefficient and wear resistance. In the actual machine test, stable low friction and low wear characteristics were confirmed. In addition, since Example 13 was obtained by adding spherical graphite together with PTFE, it had low friction and low wear characteristics as compared with the comparative example, and was resistant to use as in other examples.

[0097]

【effect】

In the present invention, as described above, the V-ring is formed of a lubricating rubber composition in which a fluorine rubber, a thermoplastic fluororesin, and a low molecular weight fluoropolymer having a predetermined molecular weight are blended in a predetermined ratio. There is an advantage that it has all of adhesiveness, low friction characteristics and wear resistance, and can withstand continuous use for a long time.

[0098]

Also in the invention in which the V-ring is a V-ring formed of a lubricating rubber composition containing acrylonitrile butadiene rubber, tetrafluoroethylene resin powder and spherical graphite, the N-ring material has sufficient rubber characteristics inherently low, There is an advantage of having both frictional characteristics and wear resistance.

[0099]

Therefore, the V-ring of the present invention is a seal member that exhibits a sufficient sealing performance utilizing the rubber characteristics, and has a long life, stable low friction characteristics, and excellent wear resistance.

[Brief description of the drawings]

FIG. 1 is a front view showing a general shape of a V-ring.

FIG. 2 is a longitudinal sectional view for explaining the usage state of a V-ring.

FIG. 3 is a schematic view showing a tetrafluoroethylene resin in a rubber base material.

[Explanation of symbols]

1 V-ring

2 Ring body

3 Hinge part

4 Lips

5 axis

6 Rolling bearing

7 Housing

Claims (5)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP20610495A JP3629306B2 (en) | 1994-08-12 | 1995-08-11 | V ring |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP6-190651 | 1994-08-12 | ||

| JP19065194 | 1994-08-12 | ||

| JP20610495A JP3629306B2 (en) | 1994-08-12 | 1995-08-11 | V ring |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH08193197A JPH08193197A (en) | 1996-07-30 |

| JP3629306B2 true JP3629306B2 (en) | 2005-03-16 |

Family

ID=26506229

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP20610495A Expired - Fee Related JP3629306B2 (en) | 1994-08-12 | 1995-08-11 | V ring |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3629306B2 (en) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3448188B2 (en) * | 1997-07-23 | 2003-09-16 | シャープ株式会社 | Developer processing equipment |

| JP5244469B2 (en) * | 2008-06-13 | 2013-07-24 | 藤倉ゴム工業株式会社 | Method for imparting DME resistance to rubber components |

| JP5416629B2 (en) * | 2010-03-19 | 2014-02-12 | 住友電気工業株式会社 | White resin molded body and LED reflector |

| JP5067466B2 (en) | 2010-11-02 | 2012-11-07 | ユニマテック株式会社 | Fluorine-containing elastomer blend |

| WO2016143548A1 (en) * | 2015-03-09 | 2016-09-15 | 株式会社クレハ | Vinylidene-fluoride-based resin composition, molded resin object, resin film, and protective sheet |

| JP2023159467A (en) * | 2020-07-27 | 2023-11-01 | Nok株式会社 | Rubber molded product |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2902438B2 (en) * | 1990-03-14 | 1999-06-07 | シャープ株式会社 | Developing device |

| JP3017257B2 (en) * | 1990-07-17 | 2000-03-06 | エヌティエヌ株式会社 | Lubricating rubber composition |

| JP3059465B2 (en) * | 1990-07-17 | 2000-07-04 | エヌティエヌ株式会社 | Lubricating rubber composition |

| JP2971923B2 (en) * | 1990-07-26 | 1999-11-08 | エヌティエヌ株式会社 | Lubricating rubber composition |

| JPH05117478A (en) * | 1991-10-29 | 1993-05-14 | Japan Synthetic Rubber Co Ltd | Fluororubber composition |

| JPH05301294A (en) * | 1992-02-24 | 1993-11-16 | Daikin Ind Ltd | Aqueous extrusion auxiliary agent for molding of polytetrafluoroethylene |

| JPH0650346A (en) * | 1992-07-29 | 1994-02-22 | Ntn Corp | Cylindrical roller bearing |

| JPH06184385A (en) * | 1992-12-18 | 1994-07-05 | Ntn Corp | Tetrafluoroethylene resin composition |

-

1995

- 1995-08-11 JP JP20610495A patent/JP3629306B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH08193197A (en) | 1996-07-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2971923B2 (en) | Lubricating rubber composition | |

| JP3629306B2 (en) | V ring | |

| JPH08231165A (en) | Guide shoe | |

| JPH08190270A (en) | Fitting structure of roller axis in developing device | |

| JP3017257B2 (en) | Lubricating rubber composition | |

| JP3059465B2 (en) | Lubricating rubber composition | |

| JPH05171132A (en) | Seal for carbon box | |

| JPH05277187A (en) | Piston sealing material for syringe | |

| JPH0649438A (en) | Valve stem oil sealing material | |

| JP3202853B2 (en) | Lubricating rubber composition | |

| JPH05272543A (en) | Contact seal for rolling bearing | |

| JPH07285522A (en) | Roller for continuous heat-sealing device | |

| JP3059466B2 (en) | Lubricating rubber composition | |

| JP2571179B2 (en) | Disc brake caliper boots | |

| JPH07188470A (en) | Lubricating rubber composition | |

| JP3163142B2 (en) | Drive chain seal | |

| JPH0988952A (en) | Guide roller for sliding mechanism | |

| JPH05209630A (en) | Bearing seal for railway vehicle | |

| JPH05214317A (en) | Seal for roller bearing | |

| JPH06228536A (en) | O-ring of glove box damper mechanism | |

| JPH05302656A (en) | Dust proof device for ball screw | |

| JPH0673370A (en) | Damper sealant | |

| JPH05332369A (en) | Constant velocity joint device | |

| JPH05214318A (en) | Packing material for gasoline-measuring machine | |

| JP3142586B2 (en) | Cleaning blade |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040817 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20041015 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041213 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20071217 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081217 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20081217 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091217 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |