以下、本発明の実施の形態による絞り弁について、油圧ショベルに搭載されるスローリターンバルブの絞り弁に適用した場合を例に挙げ、添付図面を参照しつつ詳細に説明する。

図1ないし図5は、本発明の第1の実施の形態を示している。図1において、建設機械(作業機械)の代表例となる油圧ショベル1は、土砂の掘削作業等に用いられるものである。油圧ショベル1は、自走可能なクローラ式の下部走行体2と、該下部走行体2上に旋回可能に設けられ該下部走行体2と共に車体(本体)を構成する上部旋回体3と、該上部旋回体3の前,後方向の前側に回動可能(俯仰動可能)に取付けられた作業装置8とにより構成されている。

ここで、上部旋回体3は、旋回フレーム4を備えている。旋回フレーム4は、複数の鋼板等を溶接することにより頑丈な支持構造体として形成されている。旋回フレーム4上には、その前部側に運転室を画成するキャブ5が設けられ、該キャブ5の後側には、例えば、後述する原動機10、油圧ポンプ11(いずれも図2参照)等を内部に収容する建屋カバー6が設けられている。旋回フレーム4の後端側には、カウンタウエイト7が設けられている。カウンタウエイト7は、前部側の作業装置8に対して上部旋回体3全体の重量バランスをとるものである。

作業装置8は、旋回フレーム4の前側に設けられている。作業装置8は、ブーム8Aと、アーム8Bと、作業具としてのバケット8Cとを含んで構成されている。ブーム8Aは、基端側が旋回フレーム4の前部に俯仰動可能に取付けられている。アーム8Bは、ブーム8Aの先端側に俯仰動可能に取付けられている。バケット8Cは、例えば土砂等の掘削作業を行うため、アーム8Bの先端側に回動可能に設けられている。

作業装置8のブーム8Aは、ブームシリンダ8Dにより旋回フレーム4に対して上,下に俯仰動される。アーム8Bは、ブーム8Aの先端側でアームシリンダ8Eにより上,下に俯仰動される。バケット8Cは、アーム8Bの先端側で作業具用シリンダとしてのバケットシリンダ8Fにより上,下に回動される。

次に、油圧ショベル1のシリンダ9を駆動する油圧回路について、図2を参照しつつ説明する。

油圧アクチュエータとしての油圧シリンダ9は、例えば、作業装置8のブームシリンダ8D、アームシリンダ8Eまたはバケットシリンダ8Fのいずれかを構成するものである。実施の形態では、油圧シリンダ9は、例えば、ブームシリンダ8Dに対応する。

油圧シリンダ9は、チューブ9A、ピストン9Bおよびロッド9Cを有している。ピストン9Bは、チューブ9A内をボトム側とロッド側の2つの油室9D,9Eに画成している。ロッド9Cは、その基端側がピストン9Bに固着され、ロッド9Cの先端側は、チューブ9A外に突出している。油圧シリンダ9のロッド9Cは、チューブ9A内の油室9D,9Eに給排される圧油により伸長・縮小される。この伸長・縮小により、例えば、ブーム8Aが揺動(俯仰動)する。

原動機10は、カウンタウエイト7の前側で旋回フレーム4上に搭載されている。原動機10は、油圧ポンプ11を回転駆動するもの、即ち、油圧ポンプ11の回転源となるものである。原動機10は、例えば、ディーゼルエンジン、電動モータ等により構成されている。

油圧ポンプ11は、タンク12と共に油圧源を構成するものである。油圧ポンプ11は、原動機10により回転駆動されることにより、タンク12内から吸込んだ作動油を高圧な圧油として吐出する。この圧油は、方向制御弁14を介して、油圧シリンダ9のボトム側油室9Dまたはロッド側油室9Eに供給される。

一対の主管路13A,13Bは、油圧ポンプ11と油圧シリンダ9とを接続するものである。一方の主管路13Aは、油圧シリンダ9のボトム側油室9Dと方向制御弁14とを接続している。他方の主管路13Bは、油圧シリンダ9のロッド側油室9Eと方向制御弁14とを接続している。主管路13A,13Bは、方向制御弁14を介して、油圧ポンプ11からの圧油を油圧シリンダ9の油室9D,9Eに供給、または、油圧シリンダ9の油室9D,9Eからタンク12に排出する。これにより、油圧シリンダ9のロッド9Cを、チューブ9A内から伸長、または、チューブ9A内に縮小させる。

方向制御弁14は、油圧シリンダ9を駆動制御するものである。方向制御弁14は、油圧ポンプ11およびタンク12と油圧シリンダ9との間に設けられた油圧パイロット式方向制御弁からなる。方向制御弁14の左,右両側には、油圧パイロット部14A,14Bが設けられている。方向制御弁14は、複数の方向制御弁14の集合体からなるコントロールバルブ(C/V)を構成するものである。方向制御弁14は、油圧パイロット部14A,14Bにパイロット圧が供給されることにより、中立位置(N)から切換位置(L),(R)のいずれかに切換えられる。

方向制御弁14が中立位置(N)から切換位置(R)に切換えられたときには、油圧ポンプ11からの圧油が、主管路13Aを介して油圧シリンダ9のボトム側油室9Dに供給される。一方、ロッド側油室9E内の油(油液)は、主管路13Bを介してタンク12へと排出される。これにより、油圧シリンダ9はロッド9Cが伸長する方向に駆動される。

方向制御弁14が中立位置(N)から切換位置(L)に切換えられたときには、油圧ポンプ11からの圧油が、主管路13Bを介して油圧シリンダ9のロッド側油室9Eに供給される。一方、ボトム側油室9D内の油は、主管路13Aを介してタンク12へと排出される。これにより、油圧シリンダ9はロッド9Cが縮小する方向に駆動される。

リリーフ弁15は、油圧ポンプ11と方向制御弁14との間に設けられている。リリーフ弁15は、予め設定した圧力以上になると作動油を逃がし、油圧ポンプ11や主管路13A,13Bの損傷を抑制する。

スローリターンバルブ16は主管路13Aに設けられている。スローリターンバルブ16は、方向制御弁14と油圧シリンダ9との間に位置して主管路13Aに設けられた逆止弁17と、該逆止弁17に対して並列接続された後述の絞り弁21とにより構成されている。スローリターンバルブ16は、油圧シリンダ9のボトム側油室9D内に主管路13A側から圧油を供給するときに、逆止弁17が開く。これにより、圧油の流れを円滑にする。

一方、油圧シリンダ9のボトム側油室9Dから主管路13Aを通じて油を排出するときは、スローリターンバルブ16の逆止弁17が閉弁する。このとき、ボトム側油室9Dからの油(戻り油)は、絞り弁21を通じてタンク12側に排出される。これにより、絞り弁21を流通する油には、絞り作用が与えられる。この結果、油圧シリンダ9のロッド9Cがチューブ9A内に向けて縮小する動作は、絞り弁21により遅い速度に抑えられる。

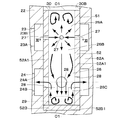

次に、絞り弁21について、図3ないし図5を参照しつつ説明する。

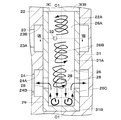

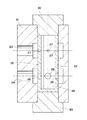

図3ないし図5に示すように、絞り弁21は、通過する油に絞り作用を与えるもので、ハウジング22と、流入部23および流出部24と、弁体25と、プラグ30とを含んで構成されている。

ハウジング22は、絞り弁21の外殻を構成するものである。ハウジング22は、有底筒状に形成されている。即ち、ハウジング22には、一端(図3の上端)が外面に開口した中空筒状で有底の弁体取付穴22Aが設けられている。弁体取付穴22Aは、横断面が円形に形成され、軸線O1−O1の方向に延びている。弁体取付穴22Aの開口は、弁体取付穴22A内に弁体25が挿入された状態で、プラグ30により塞がれる。このために、例えば、ハウジング22には、弁体取付穴22Aの開口に位置してプラグ30の雄ねじ30Cと螺合する雌ねじ22Bが形成されている。

流入部23および流出部24は、ハウジング22に設けられている。流入部23および流出部24は、弁体取付穴22Aの軸線O1−O1の方向に離間して平行に配置されている。流入部23および流出部24は、弁体取付穴22Aに開口して設けられている。流入部23には、ハウジング22の外部から油が流入する。流出部24は、ハウジング22内に流入した油を外部へ流出する。

ここで、流入部23は、弁体取付穴22Aの軸線O1−O1と直交する方向(軸線O2−O2方向)に延びハウジング22の外面に開口する流入側径方向孔23Aと、該流入側径方向孔23Aの下流側に接続され弁体取付穴22Aの内周面の全周にわたって径方向外側に向けて凹入する流入側環状溝23Bとを備えている。ハウジング22の外部から流入部23に流入した油は、流入側径方向孔23Aと流入側環状溝23Bとを通じて弁体25の油室26に流入する。

一方、流出部24は、弁体取付穴22Aの内周面の全周にわたって径方向外側に向けて凹入する流出側環状溝24Aと、該流出側環状溝24Aの底面から弁体取付穴22Aの軸線O1−O1と直交する方向(軸線O3−O3方向)に延びハウジング22の外面に開口する流出側径方向孔24Bとを備えている。ハウジング22内に流入した油(弁体25の油室26内に流入した油)は、流出側環状溝24Aと流出側径方向孔24Bとを通じてハウジング22の外部に流出する。流出部24の流出側径方向孔24Bと流入部23の流入側径方向孔23Aは、平行に配置されている。

弁体25は、ハウジング22の弁体取付穴22Aに取付けられている。弁体25は、中空形状、より具体的には、横断面が円形の有底筒状に形成され、弁体25の内側は、油室26となっている。即ち、弁体25は、横断面が円形で軸線O1−O1方向に延びる筒部25Aと、該筒部25Aと一体に形成され該筒部25Aの端部を塞ぐ底部25Bとにより構成されている。これにより、弁体25は、軸線O1−O1方向の一端(図3の上端)がプラグ30により閉塞される開口端となり、他端(図3の下端)が底部25Bとなって閉塞された筒状体として形成されている。そして、油室26は、弁体25の筒部25Aの内周面と底部25Bの底面(図3の上面)とプラグ30の端面(図3の下面)とにより全体が円柱状の閉塞空間(室)として形成されている。後述するように、油室26には、弁体25の小孔27を通じて流入した油が一時的に滞留し、弁体25内の油は、連通孔28を通じて流出する。

ここで、弁体25の筒部25Aには、絞り孔としての小孔27が複数個(4個)設けられると共に、連通孔28が複数個(4個)設けられている。小孔27は、ハウジング22の流入部23と油室26とを連通し、流入部23から油室26に流入する油を絞るものである。連通孔28は、ハウジング22の流出部24と油室26とを連通するものである。連通孔28は、小孔27に対し弁体25の軸線O1−O1方向に離間して該小孔27と平行に配置されている。小孔27は、軸線O1−O1と直交し、かつ、軸線O1−O1に対し放射方向に延びる貫通孔である。連通孔28は、軸線O1−O1と直交し、かつ、軸線O1−O1に対し放射方向に延びる貫通孔である。

小孔27は、弁体25の開口端、換言すれば、プラグ30の端面から軸線O1−O1方向の他側(図3の下側)に離間して設けられている。連通孔28は、弁体25の閉塞端、換言すれば、底部25Bの底面から軸線O1−O1方向の一側(図3の上側)に離間して設けられている。これにより、図3に示すように、油室26は、小孔27と該小孔27に近い側の油室26の端部(プラグ30の端面)との間に位置して所定の軸方向長さL1を有する絞り側油室26Aと、小孔27と連通孔28との間に位置して所定の軸方向長さL2を有する中間油室26Bと、連通孔28と該連通孔28に近い側の油室26の端部(底部25Bの底面)との間に位置して所定の軸方向長さL3を有する連通側油室26Cとの合計3つの油室26A,26B,26Cを備える構成となっている。

ここで、中間油室26Bの軸方向長さL2、即ち、小孔27と連通孔28との間隔L2は、例えば、弁体25の筒部25Aの直径の2倍ないし5倍とすることができる。また、実施の形態では、各油室26A,26B,26Cの横断面積、換言すれば、各油室26A,26B,26Cの内径寸法は、各油室26A,26B,26Cで同じになっている。即ち、図3に仮想的に示すように、各油室26A,26B,26Cの横断面積は、いずれもCを付した面積となる。

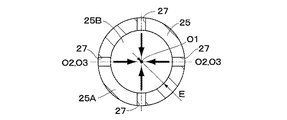

各小孔27は、それぞれ同径に形成され、弁体25の軸線O1−O1に対して対称的に設けられている。即ち、図5に示す各小孔27の位置での横断面図から明らかなように、各小孔27は、弁体25の軸線O1−O1を中心として対称(例えば、軸線O1−O1と直交する線を基準として線対称)に配置されている。換言すれば、各小孔27は、それぞれが軸線O1−O1と直交する方向に延び、かつ、弁体25の周方向に等間隔にそれぞれ90°離間して配置されている。この場合、各小孔27の軸線の延長線は、軸線O1−O1と交わる(交差する)。

各連通孔28は、それぞれ同径に形成され、弁体25の軸線O1−O1に対して対称的に設けられている。即ち、各連通孔28も、各小孔27と同様に、弁体25の軸線O1−O1を中心として対称(例えば、軸線O1−O1と直交する線を基準として線対称)に配置されている。換言すれば、各連通孔28も、それぞれが軸線O1−O1と直交する方向に延び、かつ、弁体25の周方向に等間隔にそれぞれ90°離間して配置されている。この場合、各連通孔28の軸線の延長線は、軸線O1−O1と交わる(交差する)。

そして、連通孔28の合計油路断面積は、小孔27の合計油路断面積よりも大きく設定している。また、油室26の最小油路断面積は、連通孔28の合計油路断面積よりも大きく設定している。さらに、油室26の最小油路断面積は、小孔27の合計油路断面積よりも大きく設定している。即ち、小孔27の合計油路断面積をAとし、油室26の最小油路断面積をBとし、連通孔28の合計油路断面積をCとした場合に、これらA、B、Cは、下記の数1式、好ましくは、下記の数2式の関係に設定されている。なお、第1の実施の形態では、合計油路断面積Aは、1個の小孔27の断面積を4倍したもの(4個分の断面積)で、最小油路断面積Bは、油室26の横断面積となり、合計油路断面積Cは、1個の連通孔28の断面積を4倍したもの(4個分の断面積)となる。

これにより、第1の実施の形態では、各小孔27で絞られた油がこれら各小孔27からキャビテーション噴流となって油室26の軸線O1−O1(軸心)に向かって噴射され、油室26に気泡を充満(ないし滞留)させることができる。これにより、油室26の内部で気泡が破裂してエロージョンの原因となる衝撃波が発生したとしても、油室26に充満した気泡が衝撃波を吸収するクッション効果が働き、弁体25の内面に衝撃波が届きにくくなる。この結果、弁体25の内面のエロージョンを低減することができる。なお、第1の実施の形態では、小孔27の個数と連通孔28の個数とを同じにしているが、異ならせてもよい。

さらに、図4および図5に示すように、弁体25の軸線O1−O1方向で連通孔28に近い側の油室26の端部(底部25Bの底面)と連通孔28との間の距離をD(=図3のL3)とし、油室26の最小断面積の部位での最大内接円の半径をEとした場合に、これらD、Eは、下記の数3式の関係に設定されている。

これにより、第1の実施の形態では、小孔27から連通孔28までの油の流れの途中(具体的には、連通側油室26C)に、図4に二点鎖線で示すように、内径側から外径側へと流れが折り返される凹型流路29を形成することができる。これにより、凹型流路29で気泡過密部が形成され、この気泡過密部で多量気泡によるクッション効果を得ることができる。この結果、この面からも、エロージョンを低減することができる。

プラグ30は、ハウジング22の弁体取付穴22Aの開口側に取付けられている。プラグ30は、弁体25と共に、油室26を形成する。プラグ30は、大径部30Aと該大径部30Aよりも小径の小径部30Bとにより段付き円柱状に形成され、小径部30Bにはハウジング22の雌ねじ22Bと螺合する雄ねじ30Cが形成されている。プラグ30は、ハウジング22の弁体取付穴22Aに弁体25を挿入した状態で、ハウジング22に取付けられる。この場合、プラグ30は、該プラグ30の雄ねじ30Cをハウジング22の雌ねじ22Bに螺着することにより、弁体25を弁体取付穴22Aに固定する。このとき、弁体25は、プラグ30によって、ハウジング22の弁体取付穴22Aに押付けられる。

第1の実施の形態による油圧ショベル1は、上述の如き構成を有するもので、次に、その作動について説明する。

油圧ショベル1のオペレータは、キャブ5に搭乗し、キャブ5内の走行用操作レバー・ペダルを操作することにより、下部走行体2を走行させることができる。また、オペレータは、キャブ5内の作業用操作レバーを操作することにより、作業装置8のブーム8A、アーム8B、バケット8Cを動作させ、例えば土砂の掘削作業を行うことができる。

ここで、油圧ポンプ11から方向制御弁14を介してブームシリンダ8Dとなる油圧シリンダ9のボトム側油室9Dに作動油が圧油となって供給されるときは、スローリターンバルブ16の逆止弁17を通じてボトム側油室9Dに圧油が供給される。一方、油圧シリンダ9のボトム側油室9Dから方向制御弁14を介してタンク12に作動油が排出されるときは、スローリターンバルブ16の絞り弁21を通じてタンク12に作動油が排出される。このとき、絞り弁21を流通する油には絞り作用が与えられるため、油圧シリンダ9の縮小動作を遅い速度に抑えることができる。

ところで、特許文献1の多段絞り弁は、複数の圧力室で圧力を徐々に降下させることにより、各絞り孔での圧力降下を緩和し、キャビテーションの発生を抑制することを意図していると考えられる。即ち、特許文献1の多段絞り弁は、多段の絞り孔によりキャビテーションの発生を抑制することにより、エロージョンの抑制を図っていると考えられる。

しかし、特許文献1の多段絞り弁は、内部の流路が複雑になるため、設計者の負担が増大することに加えて、製造コスト、交換コストが増大することが避けられない。しかも、内部の流路が複雑になることから、圧力室内部の渦や剥離等の発生による絞り以外の圧力損失、液体の流入位置の偏り、油路形状の違い等に起因して、絞り孔の上流側と下流側とで流れ場が同じ流れ場にならない可能性がある。これにより、各絞り孔での圧力差にばらつきが生じ、最も損失が大きくなった部位に絞りの効果(圧力降下)が集中するおそれがある。

この結果、当該部位での圧力差が大きくなり、その圧力の急な落ち込みに基づいて、キャビテーションが発生する可能性が高くなる。そして、例えば、キャビテーションが多段の絞り孔のうちの最下段以外の絞り孔で発生した場合は、キャビテーションが発生した絞り孔の下流側で気泡が押し潰されることによる衝撃波に基づいて、次段の絞り孔でエロージョンが発生する可能性がある。これにより、次段の絞り孔は、設計時の開口面積や液体の流れ状態を維持できなくなり、多段絞り弁全体としての圧力バランスがさらに乱れ、キャビテーションの発生、エロージョンの発生を強める可能性がある。

これに加え、多段絞り弁の内部でエロージョンが発生すると、エロージョンによる破片(壊食粉)がコンタミとなって流路に流れ、このコンタミが下流側の絞り孔や隙間に詰まり、絞り弁としての性能を維持できなくなるおそれもある。このように、多段の絞り弁は、キャビテーションを効果的に抑制できる流れ条件を維持しにくく、エロージョンが発生してしまうと、弁性能や寿命が急激に低下する可能性があり、ロバスト性(一定の性能を維持し続ける特性)を確保しにくいという問題がある。

これに対し、第1の実施の形態では、油圧シリンダ9のボトム側油室9Dから絞り弁21の流入部23に油が流れ込むと、小孔27によって油が急激に絞られ、該小孔27から油室26の軸線O1−O1(軸心)に向かってキャビテーションを伴う高速噴流が噴射される。ここで、弁体25の軸心に対して対称的に配置された各小孔27から噴射された噴流は、油室26内で衝突し、噴流の流れ方向が拡散する。これにより、油室26内の油の流れは、図4および図5に矢印で示すように、渦流れを伴う乱流となる。このとき、キャビテーションによって発生した気泡も流れに巻き込まれながら油室26内に充満する。

そして、油室26の内部で拡散した流れは、徐々に圧力の低い連通孔28方向に流れ、一つの大きな流れとなる。この流れは、自身の慣性により弁体の側面(内周面)に開口する連通孔28に直ぐには流れ込まず、弁体25の底部25B側に形成された凹型流路29へと流れ込む。この凹型流路29の内部では、該凹型流路29へ油が流れ込むことによって、流入する流れと流出する流れが同時に形成され、激しい渦を巻く流れとなる。この渦によって多量の気泡が凹型流路29に溜められ、凹型流路29内部に気泡過密部が形成される。そして、凹型流路29から流出してきた油は、連通孔28を通じて流出部24へ流れる。

かくして、第1の実施の形態によれば、弁体25の各小孔27により設計通りに油を絞ることができる。この場合、各小孔27で発生したキャビテーション噴流同士を油室26内で衝突させることで、この噴流を拡散させ、かつ、噴流が衝突する位置を分散させることができる。これにより、弁体25内部で、エロージョンの原因となるキャビテーション噴流が、弁体25の内面の特定の部分に集中して衝突することを抑制することができる。

これと共に、噴流が拡散することで、油室26の内部に気泡を充満させることができる。これにより、気泡崩壊時に発生する衝撃波を他の多量の気泡が吸収するクッション効果を効果的に得ることができる。この結果、弁体25の内面に衝撃波が届きにくくなり、エロージョンの発生を効果的に低減することができる。

さらに、油室26内の凹型流路29で気泡過密部が形成されることにより、凹型流路29内でもクッション効果を効果的に得ることができ、エロージョンの発生を効果的に低減することができる。これに加えて、油室26内部での気泡の崩壊と衝撃波の吸収および渦によるエネルギの損失によって、油の流れが持つエネルギを減衰させることができる。これにより、エロージョンが発生したとしても、その発生する部位を油室26内部(弁体25の内面)のみに限定することができる。即ち、連通孔28よりも下流側の流路では、エロージョンの発生を確実に抑制することができる。

しかも、油室26内(弁体25の内面)でエロージョンが発生し、さらに、このエロージョンが進行したとしても、小孔27の開口特性に影響を与えにくくできる。このため、小孔27としての性能を維持し続けることができ、ロバスト性を確保することができる。これに加えて、弁体25にエロージョンが発生し、かつ、進行したとしても、必要なときに弁体25を容易に交換することができる。さらに、絞り弁21の構造がシンプルな単段絞りであるため、開口量の設計が容易であり、設計者の負担と製造コストとを低減することができる。

次に、図6および図7は本発明の第2の実施の形態を示している。第2の実施の形態の特徴は、複数個の絞り孔を、その軸線が弁体の軸線と交わらない位置(ねじれの位置)に配置したことにある。なお、第2の実施の形態では、上述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

弁体31は、第1の実施の形態の弁体25と同様に、ハウジング22の弁体取付穴22Aに取付けられている。弁体31は、横断面が円形の有底筒状に形成されている。即ち、弁体31は、横断面が円形で軸線O1−O1方向に延びる筒部31Aと、筒部31Aの端部を塞ぐ底部31Bとにより構成されている。弁体31は、プラグ30と共に、油室26を形成している。

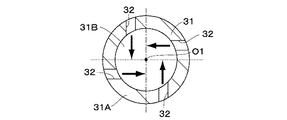

ここで、弁体31の筒部31Aには、絞り孔としての小孔32が複数個(4個)設けられている。この場合、各小孔32は、それぞれ同径に形成され、弁体31の軸線O1−O1に対して対称的に設けられている。即ち、図7に示す各小孔32の位置での横断面図から明らかなように、各小孔32は、弁体31の軸線O1−O1を中心として対称(点対称)に4個設けている。また、各小孔32への軸線は、それぞれ弁体31の軸線O1−O1と交差しないように設けられている。換言すれば、各小孔32は、それぞれが弁体31の軸線O1−O1に対してねじれの位置に、かつ、弁体31の周方向に等間隔にそれぞれ90°離間して配置されている。

第2の実施の形態は、上述のように各小孔32の軸線と弁体31の軸線O1−O1とが交わらないように各小孔32を配置したもので、その基本的作用については、上述した第1の実施の形態によるものと格別差異はない。

特に、第2の実施の形態によれば、図6および図7に矢印で示すように、各小孔32から発生したキャビテーションを伴う油の高速噴流が、油室26内で一定方向の流れを助長するように合流し、旋回流を形成する。このとき、キャビテーション気泡は、旋回流に撹拌されて油室26内で素早く充満する。その後、旋回流を形成しながらも油室26に設けられた凹型流路29へと流入し、該凹型流路29内部に気泡過密部が形成される。そして、凹型流路29から流出してきた油は、連通孔28を通じて流出部24へ流れる。

かくして、第2の実施の形態によれば、油室26に旋回流を発生させることができ、噴流が弁体31の内面の特定の部分に集中して衝突することを抑制することができる。これにより、局所的にエロージョンが発生し、かつ、進行することを抑制することができる。これと共に、旋回流や渦によるエネルギ損失により、エロージョンに寄与する運動エネルギを効果的に減衰することができる。さらに、気泡が旋回流に巻き込まれることにより、油室26内部に気泡を素早く充満させることができる。これにより、クッション効果を効果的に得ることができ、エロージョンの発生を低減することができる。

次に、図8および図9は本発明の第3の実施の形態を示している。第3の実施の形態の特徴は、1個の絞り孔を、その軸線が弁体の軸線と交わらない位置(ねじれの位置)に、かつ、弁体の内周面の接線方向に配置したことにある。なお、第3の実施の形態では、上述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

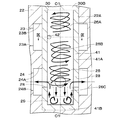

弁体41は、第1の実施の形態の弁体25と同様に、ハウジング22の弁体取付穴22Aに取付けられている。弁体41は、横断面が円形の有底筒状に形成されている。即ち、弁体41は、横断面が円形で軸線O1−O1方向に延びる筒部41Aと、筒部41Aの端部を塞ぐ底部41Bとにより構成されている。弁体41は、プラグ30と共に、油室26を形成している。

ここで、弁体41の筒部41Aには、1個の絞り孔としの小孔42が設けられている。ここで、小孔42の軸線は、弁体41の軸線O1−O1と交差しない。また、小孔42は、弁体41の内周面の接線方向に配置されている。即ち、小孔42は、弁体41の内周面の接線が小孔42の内周面に含まれる(一致する)ように、弁体41の内周面に開口している。換言すれば、小孔42は、該小孔42から噴射される油の高速噴流が弁体41の内周面に沿うように配置されている。

第3の実施の形態は、上述のように小孔42の軸線と弁体41の軸線O1−O1とが交わらないように小孔42を配置し、かつ、小孔42を弁体41の内周面の接線方向に配置したもので、その基本的作用については、上述した第1の実施の形態および第2の実施の形態によるものと格別差異はない。

特に、第3の実施の形態によれば、図8および図9に矢印で示すように、小孔42から発生したキャビテーションを伴う油の高速噴流が、弁体41の内周面に沿って流れ、油室26に旋回流を形成する。このとき、キャビテーション気泡は、旋回流に撹拌されて油室26内で素早く充満する。その後、旋回流を形成しながらも油室26に設けられた凹型流路29へと流入し、該凹型流路29内部に気泡過密部が形成される。そして、凹型流路29から流出してきた油は、連通孔28を通じて流出部24へ流れる。

かくして、第3の実施の形態によれば、第2の実施の形態と同様に、油室26に旋回流を発生させることができ、エロージョンの発生を低減することができる。しかも、1個の小孔42により構成しているため、設計が容易(簡単)になり、設計者の負担をより低減することができる。これと共に、製作時の工数(工程数)を少なくでき、製造コストを低減できる。さらに、小孔42が1個であるため、流入部の圧力分布のばらつきによる流れの乱れ等の要素を考慮しなくて済み、要求される絞り性能を安定して実現できる。

なお、第3の実施の形態では、1個の小孔42を接線方向に配置する構成とした場合を例に挙げて説明した。しかし、これに限らず、例えば、複数個の絞り孔(小孔)を設ける構成としてもよい。この場合、各絞り孔の軸線は、弁体の軸線と交差しないようにする。また、各絞り孔は、弁体の内周面の接線方向に配置する。この場合に、複数個の絞り孔は、弁体の軸線を中心として対称(点対称)に配置することができる。また、複数個の絞り孔は、弁体の周方向に等間隔に配置することができる。

次に、図10および図11は本発明の第4の実施の形態を示している。第4の実施の形態の特徴は、ハウジングの弁体取付穴の横断面および弁体の横断面を四角形状にしたことにある。なお、第4の実施の形態では、上述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

ハウジング22には、横断面が四角形の弁体取付穴51が設けられている。弁体52は、ハウジング22の弁体取付穴51に取付けられている。弁体52は、横断面が四角形の有底筒状に形成されている。即ち、弁体52は、横断面が四角形で軸線O1−O1方向に延びる筒部52Aと、筒部52Aの端部を塞ぐ底部52Bとにより構成されている。この場合、筒部52Aは、4枚の板材52A1により構成され、底部52Bは、筒部52Aとは別体の部材として1枚の板材52B1により構成されている。従って、油室26は、筒部52Aを構成する板材52A1の側面と、底部52Bを構成する板材52B1の側面(図10の上面)と、プラグ30の端面(図10の下面)とにより、全体が四角柱状の閉塞空間(室)として形成されている。

第4の実施の形態は、上述のようにハウジング22の弁体取付穴51の横断面および弁体52の横断面を四角形状にしたもので、その基本的作用については、上述した第1の実施の形態によるものと格別差異はない。

特に、第4の実施の形態では、弁体52、小孔27、連通孔28の加工が容易(簡単)になる。これに加えて、弁体52も、板材52A1,52B1を組み合わせることで製作が可能となり、製造コストを低減できる。

なお、第4の実施の形態は、弁体52の他端を、底部52Bの板材52B1により閉塞する構成とした場合を例に挙げて説明した。しかし、これに限らず、例えば、底部52Bの板材52B1を省略してもよい。即ち、弁体52の他端を、ハウジング22の弁体取付穴51の底面により閉塞する構成としてもよい。

次に、図12は本発明の第5の実施の形態を示している。第5の実施の形態の特徴は、弁体およびプラグの表面に硬化処理を施す(または、弁体およびプラグを硬質部材により形成する)構成としたことにある。なお、第5の実施の形態では、上述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

第5の実施の形態では、図12にドットパターンを付すように、筒部61Aと底部61Bとにより構成される弁体61の表面(少なくとも油室26を形成する内面、具体的には、筒部61Aの内周面と底部61Bの底面)、および、大径部62Aと小径部62Bと雄ねじ63Cとにより構成されるプラグ62の表面(少なくとも油室26を形成する端面、具体的には、小径部62Cの端面)に、硬化処理(硬化表面処理)を施している。なお、弁体61およびプラグ62を、硬質部材により形成してもよい。

第5の実施の形態は、上述のように弁体61およびプラグ62に表面硬化処理を施したもの(または、弁体61およびプラグ62を硬質部材により形成したもの)で、その基本的作用については、上述した第1の実施の形態によるものと格別差異はない。

特に、第5の実施の形態では、エロージョンが発生する可能性がある部分(部材)のみに強化表面処理を施す、または、エロージョンが発生する可能性がある部材のみを硬質部材により形成することができる。このため、エロージョンの発生およびその進行を低減することができる。この場合に、エロージョンに対する耐久性を向上することとコストの増大を抑えることとを両立することができる。

なお、第5の実施の形態では、弁体61とプラグ62との両方に表面硬化処理を施す(または、弁体61とプラグ62との両方を硬質部材により形成する)構成とした場合を例に挙げて説明した。しかし、これに限らず、例えば、弁体とプラグとの一方に表面硬化処理を施す(または、弁体とプラグとの一方を硬質部材により形成する)構成としてもよい。

次に、図13は本発明の第6の実施の形態を示している。第6の実施の形態の特徴は、各絞り孔の内径寸法を異ならせた(流入部の流入側径方向孔に近い側の絞り孔の内径寸法を遠い側の絞り孔の内径寸法よりも小さくした)ことにある。これに加えて、各連通孔の内径寸法を異ならせた(流出部の流出側径方向孔に近い側の連通孔の内径寸法を遠い側の連通孔の内径寸法よりも小さくした)ことにある。なお、第5の実施の形態では、上述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

弁体25の筒部25Aには、絞り孔としての小孔71が複数個(4個)設けられると共に、連通孔72が複数個(4個)設けられている。ここで、各小孔71は、内径寸法を異ならせている。具体的には、各小孔71のうち流入部23の流入側径方向孔23Aに近い側の小孔71の内径寸法を、流入側径方向孔23Aから遠い側の小孔71の内径寸法よりも小さくしている。換言すれば、各小孔71は、流入部23の流入側環状溝23Bから各小孔71を通じて油室26内に流入する油の流量が、各小孔71で同じ流量になるように、それぞれの内径寸法を設定している。

一方、各連通孔72も、内径寸法を異ならせている。具体的には、各連通孔72のうち流出部24の流出側径方向孔24Bに近い側の連通孔72の内径寸法を、流出側径方向孔24Bから遠い側の連通孔72の内径寸法よりも小さくしている。換言すれば、各連通孔72は、油室26内から各連通孔72を通じて流出部24の流出側環状溝24Aに流出する油の流量が、各連通孔72で同じ流量になるように、それぞれの内径寸法を設定している。

第6の実施の形態は、上述のように各小孔71の内径寸法を異ならせると共に、各連通孔72の内径寸法を異ならせたもので、その基本的作用については、上述した第1の実施の形態によるものと格別差異はない。

特に、第6の実施の形態では、各小孔71から同じ流量の油を油室26内に噴射させることができる。即ち、弁体25の各小孔71を油が通過するときに、油が流入してくる方向や流路の形状(例えば、流入側径方向孔23Aと小孔71との位置関係や距離)等に基づいて、弁体25の外周付近(流入側環状溝23B)の圧力分布に偏りが生じる可能性がある。この場合、各小孔71の内径寸法を異ならせているため、各小孔71の入口部分の圧力が異なっても、各小孔71で同じ流量の油を通過させることができる。これにより、各小孔71から同じ流量の油が油室26内に噴射される。各連通孔72についても、同じ流量の油を通過させることができ、一つの連通孔72に流れが集中することを抑制することができる。

かくして、第6の実施の形態によれば、油の流入方向や流路形状に基づいて弁体25付近の圧力分部に偏りが生じたとしても、各小孔71から噴射される噴流の流量は同じになる。これにより、各小孔71からの噴流を油室26内で均等に衝突させることができる。この結果、各小孔71からの噴流は油室26内で偏りなく拡散するため、弁体の内周面の一部に集中的に噴流が当たること、延いては、エロージョンが発生し進行することを抑制することができる。

しかも、連通孔72から流出する油の流量も各連通孔72で同じにできるため、一つの連通孔72に流れが集中することを抑制することができる。これにより、一つの連通孔72に流れが集中して急激に圧力が降下することによるキャビテーションが、流出部24で発生することを抑制できる。

なお、各実施の形態では、ハウジング22に、一端が外面に開口した中空筒状の弁体取付穴22A,51を設ける構成とした場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば、図14に示す第1の変形例のように、ハウジング81に、両端が外面に開口した中空筒状の弁体取付穴82を設ける構成としてもよい。この場合は、弁体取付穴82の一端側の開口にはプラグ30を取付け、弁体取付穴82の他端側の開口には別のプラグ83を取付ける。即ち、弁体取付穴82の両端の開口は、それぞれプラグ30,83で塞ぐ構成とすることができる。

各実施の形態では、弁体25,31,41,52,61は、軸線方向の一端がプラグ30,62により閉塞される開口端となり、他端が底部25B,31B,41B,52B,61Bとなって閉塞される有底筒状体として形成した場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば、図15に示す第2の変形例のように、弁体91を、軸線方向の一端がプラグ30により閉塞される開口端となり、他端が別のプラグ83により閉塞される筒状体として形成してもよい。さらに、図示は省略するが、弁体を、軸線方向の一端がプラグにより閉塞される開口端となり、他端がハウジング(有底の弁体取付穴の底面)により閉塞された筒状体として形成してもよい。

第1の実施の形態では、絞り孔としての小孔27を、弁体25の周面に沿って一列(一組)設ける構成とした場合を例に挙げて説明した。また、連通孔28も、弁体25の周面に沿って一列(一組)設ける構成とした場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば、絞り孔を、弁体の周面に沿って複数列(複数組)設ける構成としてもよい。即ち、複数個の小孔を弁体の軸線方向に離間して設ける構成としてもよい。また、連通孔を、弁体の周面に沿って複数列(複数組)設ける構成としてもよい。即ち、複数個の連通孔を弁体の軸線方向に離間して設ける構成としてもよい。このことは、他の実施の形態および変形例についても同様である。

第1の実施の形態では、絞り孔としての小孔27と連通孔28とを、弁体25の周方向に同位相で配置した場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば、絞り孔と連通孔とを、弁体の周方向に異なる位相で配置してもよい。このことは、他の実施の形態および変形例についても同様である。

各実施の形態では、建設機械(作業機械)として油圧ショベル1を例に挙げて説明した。しかし、本発明はこれに限るものではなく、油圧クレーン、ホイールローダ、フォークリフト等の建設機械を含む各種の産業機械、換言すれば、油圧回路に絞り弁が設けられる各種の機械装置に広く適用することができる。さらに、各実施の形態および各変形例は例示であり、異なる実施の形態および変形例で示した構成の部分的な置換または組み合わせが可能であることは言うまでもない。

以上の実施の形態によれば、エロージョンの発生を低減でき、弁性能のロバスト性を維持できる。

(1).即ち、実施の形態によれば、弁体には絞り孔と連通孔とを弁体の軸線方向に離間して配置することに加えて、絞り孔の合計油路断面積Aと油室の最小油路断面積Bとの関係を、A<Bに設定している。このため、弁体に設けられた絞り孔によって、キャビテーション噴流が油室に向かって噴射され、油室に気泡を充満(ないし滞留)させることができる。これにより、油室内部で気泡が破裂してエロージョンの原因となる衝撃波が発生したとしても、油室に充満した気泡が衝撃波を吸収するクッション効果が働く。この結果、部材表面に衝撃波が届きにくくなり、エロージョンの発生を低減することができる。

さらに、エロージョンが発生する部位を油室内部に制限することができ、油室の下流側となるハウジングの流出部等でエロージョンが発生することを抑制できる。しかも、絞り孔でのエロージョンの発生も抑制することができるため、油室内部でエロージョンが進行したとしても、開口特性が変化することを抑制することができる。このため、絞り弁としての性能を維持し続けることができ、弁性能のロバスト性を維持できる。これに加えて、絞り弁の構造がシンプル(単純)な単段絞りであるため、開口量の設計が容易であり、設計者への負担の低減、製造コストの低減を図ることもできる。

(2).実施の形態によれば、絞り孔は、弁体に対し複数個設けられ、これら各絞り孔は、弁体の軸線を中心として対称に配置している。このため、各絞り孔から噴射されるキャビテーション噴流が油室内部で互いに衝突することによって流れの方向が拡散する。これにより、噴流が一方向に集中することを抑制できると共に、油室内部へより素早く均等に気泡を充満させることができる。この結果、多量気泡によるクッション効果をより効果的に得ることができ、エロージョンをより効果的に低減することができる。

(3).実施の形態によれば、弁体は、断面(横断面)が円形の筒状に形成され、絞り孔は、弁体に対し複数個設けられ、これら各絞り孔は、その軸線が弁体の軸線と交わらず、かつ、弁体の周方向に等間隔に配置している。このため、各絞り孔から噴射されるキャビテーション噴流が油室内部で旋回流を形成することにより、気泡が流れに乗って油室内部で拡散し、油室内部へ素早く気泡を充満させることができる。これにより、より効果的に多量気泡によるクッション効果を得ることができ、エロージョンをより効果的に低減することができる。

(4).実施の形態によれば、弁体は、断面(横断面)が円形の筒状に形成され、絞り孔は、弁体に対し1個が設けられ、この絞り孔は、その軸線が弁体の軸線と交わらず、かつ、弁体の内周面の接線方向に配置している。このため、絞り孔から噴射されるキャビテーション噴流が油室内部で弁体の内周面に沿った旋回流を形成することにより、気泡が流れに乗って油室内部で拡散し、油室内部へ素早く気泡を充満させることができる。これにより、1個の絞り孔でも、より効果的に多量気泡によるクッション効果を得ることができ、エロージョンをより効果的に低減することができる。

(5).実施の形態によれば、弁体の軸線方向で連通孔に近い側の油室の端部と連通孔との間の距離をDとし、油室の最小断面積の部位での最大内接円の半径をEとした場合に、D≧Eに設定している。このため、絞り孔からハウジングの流出部へとつながる油路までの流れの途中に、凹型の流路が設けられることになり、この凹型の流路に油室内の流れが流入することによって油室内にさらに気泡過密部を形成することができる。これにより、凹型の流路において、より効果的に多量気泡によるクッション効果を得ることができ、エロージョンをより効果的に低減することができる。

(6).実施の形態によれば、弁体および/またはプラグは、硬質部材により形成し、または、表面に硬化処理を施してなる。このため、エロージョンが発生する可能性がある部位のみに硬質部材を用いる、または、硬化表面処理を施すことによって、絞り弁の製造コストを抑えつつ、より効果的にエロージョンの発生を低減することができる。

(7).実施の形態によれば、油室は、絞り孔と該絞り孔に近い側の油室の端部との間に位置して所定の軸方向長さを有する絞り側油室と、絞り孔と連通孔との間に位置して所定の軸方向長さを有する中間油室と、連通孔と該連通孔に近い側の油室の端部との間に位置して所定の軸方向長さを有する連通側油室との合計3つの油室を備える構成としている。このため、3つの油室のそれぞれに気泡を充満させることができ、これら3つの油室でクッション効果を安定して得ることができる。この結果、エロージョンをより効果的に低減することができる。