JP2011237331A - ガス透過部材の検査装置および検査方法 - Google Patents

ガス透過部材の検査装置および検査方法 Download PDFInfo

- Publication number

- JP2011237331A JP2011237331A JP2010110271A JP2010110271A JP2011237331A JP 2011237331 A JP2011237331 A JP 2011237331A JP 2010110271 A JP2010110271 A JP 2010110271A JP 2010110271 A JP2010110271 A JP 2010110271A JP 2011237331 A JP2011237331 A JP 2011237331A

- Authority

- JP

- Japan

- Prior art keywords

- gas

- permeable member

- gas permeable

- inspection

- pressure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Examining Or Testing Airtightness (AREA)

Abstract

【課題】圧力容器の作製に用いることができる、ガス透過部材を適切に検査する。

【解決手段】ガス透過部材18の上下方向に所定の押圧力を付与し、ガス透過部材を圧縮する圧縮手段30と、圧縮手段30により圧縮させたガス透過部材18の上面側から、高圧ガスを模擬した所定のガス圧P1を有する検査ガス42を注入する検査ガス注入手段52と、検査ガス42をガス透過部材18の内部に透過させ、ガス透過部材18の外周端面または側端面から排出させる検査ガス透過経路と、ガス透過部材18を透過させた後の検査ガス42のガス圧を測定するガス圧センサ50と、を備える。

【選択図】図1

【解決手段】ガス透過部材18の上下方向に所定の押圧力を付与し、ガス透過部材を圧縮する圧縮手段30と、圧縮手段30により圧縮させたガス透過部材18の上面側から、高圧ガスを模擬した所定のガス圧P1を有する検査ガス42を注入する検査ガス注入手段52と、検査ガス42をガス透過部材18の内部に透過させ、ガス透過部材18の外周端面または側端面から排出させる検査ガス透過経路と、ガス透過部材18を透過させた後の検査ガス42のガス圧を測定するガス圧センサ50と、を備える。

【選択図】図1

Description

本発明は、ガス透過部材の検査装置および検査方法に関し、より詳細には、圧力容器の一部材として用いられるガス透過部材の検査装置および検査方法に関する。

酸素や窒素など、常温常圧状態における容積の大きな気体を高密度、小容量にて貯蔵するための容器として、所定の圧力により圧縮させて液体または気体として貯蔵する、圧力容器が使用されている。中でも、炭素繊維強化樹脂(CFRP)などの繊維強化樹脂(FRP)を用いたFRP製の圧力容器は一般に、金属製圧力容器よりも軽量であるため、車両などの移動体への搭載には有利であり、また、水素用圧力容器として使用する場合における、従来の鋼鉄製容器の課題であった水素脆化その他の懸念も少ないため、特に注目されている。

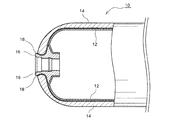

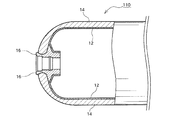

図8は、一般的なFRP製圧力容器の構成の概略を説明するための図である。図8に示す圧力容器110は例えば、6−ナイロン(ナイロン6とも称する)、6,6−ナイロン(ナイロン66とも称する)などのナイロン樹脂、ポリエステル樹脂、ポリプロピレン樹脂などの熱可塑性樹脂で形成された中空形状のライナ12と、ライナ12の外周部分を被覆する繊維強化樹脂層(FRP層)14とを備え、構成されている。圧力容器110にはまた、少なくとも一つの口金16を有する。口金16は、図示しないバルブを接続可能に構成されており、このバルブ操作により圧力容器110の内外への高圧流体の流通を調節することができる。

繊維強化樹脂層14は例えば、長く連続した糸状の繊維(フィラメント)に熱硬化性樹脂などの樹脂液を含浸させ、必要に応じて乾燥させたいわゆるプリプレグ繊維をライナの外周表面に巻きつけて、その後該樹脂液を硬化させることにより形成することができる。このとき、ライナ12の材質および/または厚みの他、例えば、繊維強化樹脂層14を構成する繊維の太さや巻き数を調整し、繊維強化樹脂層14の厚みを調整することにより、圧力容器110の耐圧性能その他の設計強度を制御することができる。

このような構成を有する圧力容器110において、ライナ12の内側部分に貯留された高圧ガスは、口金16に接続されたバルブ(図示せず)を介して、その大半が排出されるが、水素ガスなどの分子量の小さい物質を圧力容器110に高圧充填すると、その一部が、ライナ12を透過する場合がある。これに対し、繊維強化樹脂層14は一般に、高いガスバリア性を有している。ライナ12を透過したガスが、ライナ12と繊維強化樹脂層14との界面およびその近傍に残留し、さらにその一部が繊維強化樹脂層14に入り込むと、容易には外部に排出されないため、長期使用に伴う圧力容器110の強度低下や再充填時の異音の発生の要因ともなり得る。したがって、かかる不具合の要因を除去するために、ライナ12と繊維強化樹脂層14との界面およびその近傍から、残留ガスを排出する手法が検討されている(例えば、特許文献1)。

特許文献1には、タンク内部とタンク外部とを連通させて、樹脂ライナを透過した(水素)ガスをタンク外へと排出させるための、メッシュにより形成されうる連通孔を備える高圧タンクについて開示されている。

一方、図7に例示する圧力容器10のように、ライナ12と繊維強化樹脂層14との間に、空隙率が高く、ガス透過性を有する多孔質の部材(ガス透過部材)18を挟み込んだ構成が知られている。圧力容器10の内部において、ライナ12を透過して残留した残留ガスは、ライナ12と繊維強化樹脂層14との間に挟まれたガス透過部材18内を流通し、口金16の近傍から外部に排出させることができる。

このような構成を有する圧力容器10では、例えば、フェルトやナイロン繊維その他の不織布など、高いガス透過性を有する多孔質部材を選定し、筒状または帯状などの所望の形状に加工してガス透過部材18として適用することが好適である。例えば特許文献2〜6には、試料のガス透過性を評価するための方法または装置が開示されている。

特許文献2には、試料を、一対の円筒形の試料台に圧着して挟み、一方の試料台は該試料から透過した空気を開放する構造とし、もう一方の試料台の底部から加圧空気を送り込み、空気が該試料を透過する際に生じる差圧に基づいて該試料の加圧下における透気度を測定する透気度測定方法および装置について開示されている。

特許文献3には、円筒形試験片の両端面を上下に配置し、その上下端開放部分に、シール材を施した蓋を配置し、アムスラー試験機の台座およびヘッドを利用して加圧密着させることによって円筒形試験片の内孔を密閉し、蓋を貫通して設置したノズルから所定圧力でガスを供給し、所定圧力下で円筒形試験片を貫通して流出する単位時間当たりの空気の通過量を測定に基づいて、単位面積当たりの通気量を得る管状耐火物の品質評価方法について開示されている。

特許文献4には、外気と接する試料に定流量の空気を通過させる際の、該試料による圧力損失に基づいて繊維材料の通気性を測定する方法およびその装置について開示されている。

特許文献5には、土台の上に記録紙を配置し、その上にシリンダをセットし、ピストンを初期位置から移動させる間の圧力変化度合いを圧力センサで測定することにより、被検知物の材質を判別することができる材質判別装置について開示されている。

特許文献6には、載置台に配した多孔質板を押付部材で押さえつけることにより、多孔質板の一端面から他端面に至るまで流体を多孔質板の内部で多孔質板の長手方向(面方向)に通過させる流路が形成された流体透過特性評価装置について開示されている。

選定したガス透過部材材料を使用して図7に示すような圧力容器10を実際に作製し、ガス透過部材18のガス透過性を逐一評価することは困難である。このため、事前にガス透過部材18を模擬した試料を検査し、ガス透過部材18としての適用可能性を予測することが好適である。しかしながら、図7に例示したようなガス透過部材18を適切に評価・選定するための検査装置や検査方法についてはいまだ開示されていない。

本発明は、圧力容器の作製に用いることができる、ガス透過部材のガス透過性を適切に検査するための検査装置および検査方法を提供することを目的とする。

本発明の構成は以下のとおりである。

(1)一方面から流入したガスが外周端面または側端面から排出されるガス透過部材のガス透過性を検査するための検査装置であって、前記ガス透過部材の上下方向に所定の押圧力を付与し、前記ガス透過部材を圧縮する圧縮手段と、前記圧縮手段により圧縮させた前記ガス透過部材の上面側から、前記ガスを模擬した所定のガス圧を有する検査ガスを注入する検査ガス注入手段と、前記検査ガスを前記ガス透過部材の内部に透過させ、前記ガス透過部材の外周端面から排出させる検査ガス透過経路と、前記検査ガス透過経路から排出されたことに伴い変化した前記検査ガスのガス圧を測定する透過後ガス圧測定手段と、を備える、ガス透過部材の検査装置。

(2)上記(1)に記載の検査装置において、前記ガス透過部材が、中空形状のライナと、前記ライナの外周を被覆する繊維強化樹脂層と、を含み、前記ライナの内側部分に高圧ガスを貯留する圧力容器において、前記ライナと前記繊維強化樹脂層との間に残留した残留ガスを前記圧力容器の外部に排出するために、前記ライナと前記繊維強化樹脂層との間であって、前記圧力容器の外部に連通するように配置されてなる、検査装置。

(3)上記(2)に記載の検査装置において、前記圧縮手段と前記ガス透過部材との間に、前記ガス透過部材の上下方向への前記検査ガスの透過をシールするガスシール部材をさらに備える、検査装置。

(4)上記(2)または(3)に記載の検査装置において、前記検査ガスのガス圧変化に基づいて前記ガス透過部材のガス透過性の程度を演算するガス透過性演算手段をさらに備える、検査装置。

(5)上記(2)から(4)のいずれか1つに記載の検査装置において、前記圧縮手段により圧縮された前記ガス透過部材の厚みを計測するための厚み計測手段と、前記圧縮手段による圧縮に伴う前記ガス透過部材の厚みの変化に基づいて前記ガス透過部材の圧縮率を算出する圧縮率算出手段と、をさらに備える、検査装置。

(6)上記(5)に記載の検査装置において、前記厚み計測手段が、前記ガス透過部材の外周端面または側端面を撮像する撮像手段を含む、検査装置。

(7)一方面から流入したガスが外周端面または側端面から排出されるガス透過部材のガス透過性を検査するための検査方法であって、前記ガス透過部材の上下方向に所定の押圧力を付与し、前記ガス透過部材を圧縮する圧縮工程と、前記圧縮工程により圧縮させた前記ガス透過部材の上面側から、前記ガスを模擬した所定のガス圧を有する検査ガスを注入する検査ガス注入工程と、前記検査ガスを前記ガス透過部材の内部に透過させ、前記ガス透過部材の側端面から排出させる検査ガス透過工程と、所定のガス圧で前記ガス透過部材の内部に注入された前記検査ガスが、前記ガス透過部材の側端面から排出されたことに伴うガス圧の変化を測定するガス圧測定工程と、を含む、ガス透過部材の検査方法。

(8)上記(7)に記載の検査方法において、前記ガス透過部材が、中空形状のライナと、前記ライナの外周を被覆する繊維強化樹脂層と、を含み、前記ライナの内側部分に高圧ガスを貯留する圧力容器において、前記ライナと前記繊維強化樹脂層との間に残留した残留ガスを前記圧力容器の外部に排出するために、前記ライナと前記繊維強化樹脂層との間であって、前記圧力容器の外部に連通するように配置されてなる、検査方法。

ガス透過部材のガス透過性を適切に検査することができる。

以下、本発明の実施の形態におけるガス透過部材の検査装置の構成の概略について、図面を用いて詳細に説明する。

[実施の形態1]

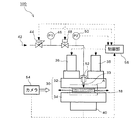

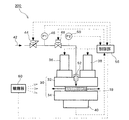

図1に示すガス透過部材の検査装置100は、圧縮手段30と、アクチュエータ36,38と、荷重センサ40と、ガス圧調整バルブ(レギュレータ)44と、ガス圧センサ46,50と、バルブ48と、検査ガス注入手段52と、撮像手段54と、制御部56と、を備える。

図1に示すガス透過部材の検査装置100は、圧縮手段30と、アクチュエータ36,38と、荷重センサ40と、ガス圧調整バルブ(レギュレータ)44と、ガス圧センサ46,50と、バルブ48と、検査ガス注入手段52と、撮像手段54と、制御部56と、を備える。

図示しないガス供給源から送られた検査ガス42は、レギュレータ44、ガス圧センサ46、バルブ48、ガス圧センサ50に順に接続されたガス配管を経由して検査ガス注入手段52に供給されるように配置されている。

また、圧縮手段30は、可動板32と、固定板34とを含み、構成されている。可動板32は、アクチュエータ36,38と固定されており、アクチュエータ36,38が協働して動作することにより、固定板34に対して可動板32を平行移動させることができる。また、可動板32の中央部分には、上下方向に貫通する1または複数のガス流路33が形成されている。

本発明の実施の形態において、可動板32および固定板34は、例えばステンレス鋼など、剛性を有する金属材料または金属合金材料で構成することができる。また、実施の形態において、アクチュエータ36,38は2つに限らず、1または3以上であってもよく、また、形状も図1に例示するものに限定されない。

制御部56は、例えば、内部に信号処理を行うCPUとプログラムや制御データを格納する記憶部とを備えるコンピュータである。アクチュエータ36,38、レギュレータ44、バルブ48はそれぞれ制御部56に接続され、制御部56の指令によって動作するよう構成されている。また、荷重センサ40、ガス圧センサ46,50、撮像手段54はそれぞれ制御部56に接続され、荷重センサ40、ガス圧センサ46,50、撮像手段54の出力信号が制御部56に入力されるよう構成されている。

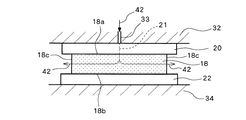

図2は、図1に示す領域Aの拡大図である。図2において、可動板32に設けられたガス流路33を介してガス透過部材18に注入された検査ガス42は、ガス透過部材18の内部を透過する。ガス透過部材18の上面18aおよび下面18bはそれぞれ、可動板32および固定板34によりガス流路を塞がれているため、ガス透過部材18内を透過する検査ガス42は、ガス透過部材18の外周端面(または側端面)18cから排出される。検査ガス42がこのような経路でガス透過部材18の内部を透過する構成を有しているため、図7に示す圧力容器10において、ライナ12を透過した高圧ガスが、ライナ12とFRP層14との間に設けられたガス透過部材18の内部を透過し、外部に排出される様子を模擬することができる。

図2において、ガス透過部材18の上下方向への検査ガス42の透過をより確実にシールするために、ガス透過部材18の上面18a及び下面18bにそれぞれ密着し、気密を保つためのガスシール部材20,22を適用することも好適である。このとき、可動板32側に設けられたガスシール部材20には、検査ガス42の流通を阻害しないように、ガス流路33に対応するように上下方向に貫通する貫通孔21が設けられている。ガスシール部材20,22は例えば、適用する検査ガス42に対し、ガスシール性を有する種々の弾性部材を利用することができ、例えば、熱可塑性樹脂が好適である。

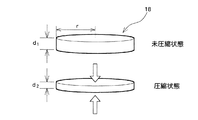

本発明の実施の形態において、ガス透過部材18としては例えば、図3に示すような円柱または円盤状に加工された部材を被検試料とすることができる。このような未圧縮状態のガス透過部材18の半径r(例えば、20〜30mm程度)、厚みd1(例えば、0.1〜3mm程度)などを規定して試料の形状を揃え、その質量、密度、空隙率などを予め計測したものを被検試料とすることができる。なお、本発明の他の実施の形態として、図7に示す圧力容器10で実際に適用されるものと同様の寸法に加工したガス透過部材18を試料とすることも可能であることはいうまでもない。さらに、次に示すように図7に示すライナ12とガス透過部材18とを組み合わせたものに相当する試料を検査することもできる。

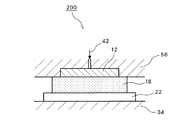

図4は、図7に示すライナ12とガス透過部材18とを組み合わせたものに相当する試料を検査することのできるガス透過部材の検査装置の一例について示す要部拡大図である。ガス透過部材の検査装置200は、可動板32に代えて、ライナ12の外周端部を覆うように形成された可動板58を備えることを除き、図1、2に示すガス透過部材の検査装置100とほぼ同様の構成を有している。ライナ12の外周端部が可動板58で覆われていることにより、ライナ12に透過した検査ガス42がその外周端部分を透過して外気に排出されることなく、適切にガス透過部材18の内部に導入することができる。必要に応じて、可動板58とライナ12および/またはガス透過部材18との間に、図2に示すガスシール部材20に相当するガスシール部材(図示せず)を挟み、ガス透過部材18の上面方向への検査ガス42の透過をより効果的に防止することも好適である。

図1に戻り、荷重センサ40は、アクチュエータ36,38を動作させて可動板32を移動させることにより、ガス透過部材18を押圧する荷重を検知することができるように構成されている。つまり、例えば表面積や厚さなど、予め規定されたガス透過部材18の形状と、荷重センサ40により検知される荷重に基づいて、圧縮手段30により付与されるガス透過部材18への押圧力を算出することができる。この押圧力を適宜調整することにより、図7に示す圧力容器10において、内部に充填された高圧ガスにより、ガス透過部材18を圧力容器10内側から押圧するガス圧力を模擬することができる。つまり、圧力容器10内の圧力が、例えば、70MPaである場合を模擬したい場合には、ガス透過部材18に付与される面圧が70MPaとなるように、荷重センサ40で確認しながらアクチュエータ36,38を動作させると良い。荷重センサ40としては例えば、いわゆるロードセルを適用することができる。

レギュレータ44は、ガスタンクなどの図示しないガス供給源からの検査ガス42のガス圧力を制御することができ、ガス圧センサ46は、レギュレータ44を経由して流入する検査ガス42のガス圧力を測定することができる。バルブ48は、レギュレータ44によりガス圧力を調整した検査ガス42を下流側に流入させることができる開閉可能な弁であり、ガス圧センサ50は、バルブ48を閉→開に切り替えることにより流入する検査ガス42のガス圧力を測定することができる。実施の形態において、検査ガス42としては例えば、安全性の観点から、ヘリウムガスを用いることができる。また、実機試験により近い状態で検査するために、水素ガスを用いてもよい。

可動板32の上方に設けられた検査ガス注入手段52は、ガス透過部材18の上面からガス透過部材18に検査ガス42を漏れなく適切に注入することができるよう構成されている。

撮像手段54は、圧縮手段30により圧縮されるガス透過部材18の厚みを計測するための厚み計測手段として配置することができる。撮像手段54は、ガス透過部材18の外周端面または側端面の厚みを撮像することができるように配置することができる。他の実施の形態として、ガス透過部材18に非接触で計測することができる種々の厚み計測手段を、撮像手段54に代えて、または撮像手段54と組み合わせて適用することができる。得られたガス透過部材18の厚みに関する情報は、ガス透過部材18の圧縮率や空隙率の算出に用いることができる。

本発明の実施の形態において、制御部56には、ガス圧センサ46,50により検出された検査ガス42の圧力差に基づいてガス透過部材18のガス透過性の程度を演算するガス透過性演算手段(図示せず)を備えることができる。ガス透過性演算手段で演算される値としては、ガス透過部材18のガス透過性の評価の指標となりうるものであればいかなるものであってもよいが、例えば、単位時間当たりに透過する検査ガスの量を示すガス透過率とすることができる。

制御部56にはまた、必要に応じて、撮像手段54または厚み計測手段により計測されたガス透過部材18の厚みの、初期状態との間の変化量に基づいてガス透過部材18の圧縮率を算出する圧縮率算出手段(図示せず)を備えることができる。

図1〜3を参照して、本発明の実施の形態におけるガス透過部材の検査方法の概略について説明する。まず、被検試料となるガス透過部材18を用意し、固定板34の上にセットする。アクチュエータ36,38を調節して可動板32を移動させ、所定の押圧力にて押圧圧縮する。次いで、圧縮手段30により圧縮された状態のガス透過部材18を撮像手段54にて撮像し、圧縮状態におけるガス透過部材18の厚みd2を計測する。

その後、バルブ48を閉じた状態でレギュレータ44を調整し、ガス圧センサ46が検出するガス圧力を図7に示す圧力容器10の内圧を模擬した所定値P1となるように制御する。バルブ48を開放し、所定時間(例えば、1秒〜5秒程度)経過後、バルブ48を閉じ、検査ガス42をガス透過部材18に透過させた後のガス圧センサ50が検出するガス圧力P2を測定する。ガス圧センサ50が検出するガス圧力は、バルブ48の開放直後にはほぼP1に等しい。この所定時間でのガス圧センサ50が検出するガス圧力の降下量ΔP(=P1−P2)、検査ガス42が流通する配管容積に基づいてガス透過部材18のガス透過量を算出することができる。必要に応じて、アクチュエータ36,38の調節による押圧力と、図7に示す圧力容器10の内圧を模擬した所定値P1とを変化させることにより、各条件下でのガス透過量を測定することもできる。

そして予め設定しておいた評価項目(例えば、ガス透過率や空隙率など)について、ガス透過部材18としての適用可能性を有するとされる規定値と比較することにより、圧力容器10への適用要否を判断することができる。

また、図1に示すガス透過部材の検査装置100において、上述したような操作を複数回繰り返して実施する、および/またはアクチュエータ36,38の調節による押圧保持時間を変化させる、などにより、圧力容器10の経時変化の様子についても模擬することができるため、ガス透過部材18の耐久性についても評価することもできる。

このように、本発明の実施の形態によれば、ガス透過部材18のガス透過性および圧力容器10への適用要否について多面的に検査することができる。

[実施の形態2]

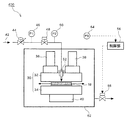

図5に示すガス透過部材の検査装置300は、ガス透過部材18の近傍に、噴霧器60を備えることを除き、図1に示すガス透過部材の検査装置100とほぼ同様の構成を有している。なお、図1に示す撮像手段54に相当する装置については省略している。

図5に示すガス透過部材の検査装置300は、ガス透過部材18の近傍に、噴霧器60を備えることを除き、図1に示すガス透過部材の検査装置100とほぼ同様の構成を有している。なお、図1に示す撮像手段54に相当する装置については省略している。

噴霧器60は、水または水蒸気、海水などの水分や、バッテリ液、融雪剤などの薬液など、圧力容器の使用環境下で混入しうる異物を模擬した物質をガス透過部材18に向けて噴霧することができるように構成されている。本実施の形態によれば、ガス透過部材18への異物の混入に伴う性能低下をも考慮した検査をすることが可能である。

[実施の形態3]

図6に示すガス透過部材の検査装置400は、圧縮手段30、アクチュエータ36,38、荷重センサ40および検査ガス注入手段52を内部に収容したチャンバ62と、チャンバ62内部のガス圧力を検出することができるガス圧センサ64と、チャンバ62内部の検査ガス42を外部に放出することができる開閉可能なバルブ66とを備えることを除き、図1に示すガス透過部材の検査装置100とほぼ同様の構成を有している。なお、図1に示す撮像手段54に相当する装置や、各装置または部材と制御部56との関連については図示を一部省略している。

図6に示すガス透過部材の検査装置400は、圧縮手段30、アクチュエータ36,38、荷重センサ40および検査ガス注入手段52を内部に収容したチャンバ62と、チャンバ62内部のガス圧力を検出することができるガス圧センサ64と、チャンバ62内部の検査ガス42を外部に放出することができる開閉可能なバルブ66とを備えることを除き、図1に示すガス透過部材の検査装置100とほぼ同様の構成を有している。なお、図1に示す撮像手段54に相当する装置や、各装置または部材と制御部56との関連については図示を一部省略している。

本実施の形態において、バルブ66を閉じた状態でバルブ48を開放し、所定のガス圧力P1に設定した検査ガス42をガス透過部材18に所定時間注入すると、ガス圧センサ64が検出するチャンバ62内のガス圧力が上昇する。このとき検出されたチャンバ62内のガス圧力の上昇値P3に基づいて、ガス透過部材18のガス透過率を算出することができる。

本発明は、一方面から流入したガスが外周端面または側端面から排出されるような構成を有するガス透過部材のガス透過性を検査し、評価するために利用することができる。

本発明はまた、一方面にいくらかのガス透過性を有する部材を、他方面にガス透過性を有しない部材をそれぞれ配することにより、一方面から流入したガスを他方面から排出することができず、外周端面または側端面から排出せざるをえないように配置されたガス透過部材のガス透過性を検査し、評価するために利用することができることができる。

本発明は、水素タンクなど、FRP製の圧力容器等の作製のために利用することが可能である。

10,110 圧力容器、12 ライナ、14 繊維強化樹脂層(FRP層)、16 口金、18 ガス透過部材、18a 上面、18b 下面、18c 外周端面または側端面、20,22 ガスシール部材、21 貫通孔、30 圧縮手段、32,58 可動板、33 ガス流路、34 固定板、36,38 アクチュエータ、40 荷重センサ、42 検査ガス、44 ガス圧調整バルブ(レギュレータ)、46,50,64 ガス圧センサ、48,66 バルブ、52 検査ガス注入手段、54 撮像手段、56 制御部、60 噴霧器、62 チャンバ、100,200,300,400 ガス透過部材の検査装置。

Claims (8)

- 一方面から流入したガスが外周端面または側端面から排出されるガス透過部材のガス透過性を検査するための検査装置であって、

前記ガス透過部材の上下方向に所定の押圧力を付与し、前記ガス透過部材を圧縮する圧縮手段と、

前記圧縮手段により圧縮させた前記ガス透過部材の上面側から、前記ガスを模擬した所定のガス圧を有する検査ガスを注入する検査ガス注入手段と、

前記検査ガスを前記ガス透過部材の内部に透過させ、前記ガス透過部材の外周端面から排出させる検査ガス透過経路と、

前記検査ガス透過経路から排出されたことに伴い変化した前記検査ガスのガス圧を測定する透過後ガス圧測定手段と、

を備えることを特徴とするガス透過部材の検査装置。 - 請求項1に記載の検査装置において、前記ガス透過部材が、

中空形状のライナと、前記ライナの外周を被覆する繊維強化樹脂層と、を含み、前記ライナの内側部分に高圧ガスを貯留する圧力容器において、前記ライナと前記繊維強化樹脂層との間に残留した残留ガスを前記圧力容器の外部に排出するために、前記ライナと前記繊維強化樹脂層との間であって、前記圧力容器の外部に連通するように配置されてなることを特徴とする検査装置。 - 請求項2に記載の検査装置において、

前記圧縮手段と前記ガス透過部材との間に、前記ガス透過部材の上下方向への前記検査ガスの透過をシールするガスシール部材をさらに備えることを特徴とする検査装置。 - 請求項2または3に記載の検査装置において、

前記検査ガスのガス圧変化に基づいて前記ガス透過部材のガス透過性の程度を演算するガス透過性演算手段をさらに備えることを特徴とする検査装置。 - 請求項2から4のいずれか1項に記載の検査装置において、

前記圧縮手段により圧縮された前記ガス透過部材の厚みを計測するための厚み計測手段と、

前記圧縮手段による圧縮に伴う前記ガス透過部材の厚みの変化に基づいて前記ガス透過部材の圧縮率を算出する圧縮率算出手段と、

をさらに備えることを特徴とする検査装置。 - 請求項5に記載の検査装置において、

前記厚み計測手段が、前記ガス透過部材の外周端面または側端面を撮像する撮像手段を含むことを特徴とする検査装置。 - 一方面から流入したガスが外周端面または側端面から排出されるガス透過部材のガス透過性を検査するための検査方法であって、

前記ガス透過部材の上下方向に所定の押圧力を付与し、前記ガス透過部材を圧縮する圧縮工程と、

前記圧縮工程により圧縮させた前記ガス透過部材の上面側から、前記ガスを模擬した所定のガス圧を有する検査ガスを注入する検査ガス注入工程と、

前記検査ガスを前記ガス透過部材の内部に透過させ、前記ガス透過部材の側端面から排出させる検査ガス透過工程と、

所定のガス圧で前記ガス透過部材の内部に注入された前記検査ガスが、前記ガス透過部材の側端面から排出されたことに伴うガス圧の変化を測定するガス圧測定工程と、

を含むことを特徴とするガス透過部材の検査方法。 - 請求項7に記載の検査方法において、前記ガス透過部材が、

中空形状のライナと、前記ライナの外周を被覆する繊維強化樹脂層と、を含み、前記ライナの内側部分に高圧ガスを貯留する圧力容器において、前記ライナと前記繊維強化樹脂層との間に残留した残留ガスを前記圧力容器の外部に排出するために、前記ライナと前記繊維強化樹脂層との間であって、前記圧力容器の外部に連通するように配置されてなることを特徴とする検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010110271A JP2011237331A (ja) | 2010-05-12 | 2010-05-12 | ガス透過部材の検査装置および検査方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010110271A JP2011237331A (ja) | 2010-05-12 | 2010-05-12 | ガス透過部材の検査装置および検査方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011237331A true JP2011237331A (ja) | 2011-11-24 |

Family

ID=45325472

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010110271A Pending JP2011237331A (ja) | 2010-05-12 | 2010-05-12 | ガス透過部材の検査装置および検査方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011237331A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111024317A (zh) * | 2019-12-27 | 2020-04-17 | 宁波旭升汽车技术股份有限公司 | 一种用于变速箱壳体的测漏装置 |

-

2010

- 2010-05-12 JP JP2010110271A patent/JP2011237331A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111024317A (zh) * | 2019-12-27 | 2020-04-17 | 宁波旭升汽车技术股份有限公司 | 一种用于变速箱壳体的测漏装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Jena et al. | Characterization of pore structure of filtration media | |

| KR101113784B1 (ko) | 금속용기 내압성 실험장치 및 그 실험장치를 이용한 금속용기 내압성 실험방법 | |

| CN104169718B (zh) | 气敏传感器的功能性测试 | |

| US7882726B2 (en) | Compression vacuapore for determination of pore structure characteristics of hydrophobic materials under compressive stress | |

| KR101009741B1 (ko) | 밸브 유체누설 모의시험장치 | |

| US11473725B2 (en) | High-pressure gas tank and method for producing high-pressure gas tank | |

| US7322228B2 (en) | Evaluating the leaktightness of a device for storing fuel gas under high pressure | |

| JP2008309698A (ja) | 気密検査装置および気密検査方法並びに気密性製品の製造方法 | |

| JP2011237331A (ja) | ガス透過部材の検査装置および検査方法 | |

| JP2006177810A (ja) | 検査装置及び検査方法 | |

| US20100116273A1 (en) | Device for supplying a respirator with breathing gas | |

| Merlonghi et al. | An experimental study of hydrogen sorption and permeation in high-performance polyamides | |

| US8220314B2 (en) | Lighter device with flow restrictor and methods of manufacturing and testing same | |

| Hafner et al. | Advancing hydrogen storage: Development and verification of a high-pressure permeation test setup for polymeric barrier materials | |

| KR20200113982A (ko) | 안전밸브 성능시험 측정장치 | |

| Silvanius et al. | Permeability properties of a pressure induced compacted polymer liner in gas cylinder | |

| Bohse et al. | Acoustic emission testing of high-pressure composite cylinders | |

| KR100679992B1 (ko) | 분말시료의 밀도측정방법 및 장치 | |

| US12411117B2 (en) | Analysis device for gases in a compressed-gas tank | |

| JP2015021778A (ja) | 被検査物の検査方法及びその検査装置 | |

| RU2206879C1 (ru) | Способ испытания изделий на герметичность | |

| JP2017203635A (ja) | 特性試験装置 | |

| JP2007333550A (ja) | ハウジングなどの漏れ検査装置及び漏れ検査方法 | |

| KR101361547B1 (ko) | 흡착성 저투과도 암체 물성측정장치 | |

| Condé-Wolter et al. | Analysis of the effect of impact loadings on the gas permeability properties of CF-PA6 composites |