JP2010084787A - Solenoid valve - Google Patents

Solenoid valve Download PDFInfo

- Publication number

- JP2010084787A JP2010084787A JP2008251428A JP2008251428A JP2010084787A JP 2010084787 A JP2010084787 A JP 2010084787A JP 2008251428 A JP2008251428 A JP 2008251428A JP 2008251428 A JP2008251428 A JP 2008251428A JP 2010084787 A JP2010084787 A JP 2010084787A

- Authority

- JP

- Japan

- Prior art keywords

- iron core

- valve body

- flow path

- movable iron

- solenoid valve

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 156

- 230000002093 peripheral effect Effects 0.000 claims description 21

- 239000000463 material Substances 0.000 claims description 7

- 239000012530 fluid Substances 0.000 claims description 2

- 230000014759 maintenance of location Effects 0.000 description 9

- 238000011109 contamination Methods 0.000 description 6

- 238000003825 pressing Methods 0.000 description 5

- 239000000356 contaminant Substances 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 125000004122 cyclic group Chemical group 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 210000000078 claw Anatomy 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 239000000696 magnetic material Substances 0.000 description 1

- 230000005389 magnetism Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

Images

Abstract

Description

本発明は、油圧制御を行うための弁において、ソレノイドの動作によって開閉するものに関し、特に小型化に好適な構造を有するソレノイド弁に関する。 The present invention relates to a valve for performing hydraulic control, which is opened and closed by the operation of a solenoid, and more particularly to a solenoid valve having a structure suitable for downsizing.

ソレノイド弁は、ソレノイドの動作によって弁の開閉を行うようにしたものである。また、その構造は、例えば特開2001−343081の図1に記載されているように、可動鉄芯(プランジャ)の摺動方向の延長線上に弁体を配置し、可動鉄芯がシャフトを介して弁体を押圧できるようにしているものが多い。また、特開平11−287346の図1に記載されているように、可動鉄芯が弁体を直接押圧する構造としているものもある。 The solenoid valve is configured to open and close by a solenoid operation. Moreover, the structure is such that, for example, as shown in FIG. 1 of JP-A-2001-343081, a valve element is disposed on an extension line in the sliding direction of a movable iron core (plunger), and the movable iron core is interposed via a shaft. Many of them are capable of pressing the valve body. Further, as described in FIG. 1 of JP-A-11-287346, there is also a structure in which the movable iron core directly presses the valve body.

いずれの構造においても、固定鉄芯、可動鉄芯及び弁体を直列的に配置するので、これらを含むソレノイド弁の全長は弁本体部の長さよりも相当程度長くなる。したがって、ソレノイド弁の小型化をはかる場合には、ソレノイド部を含む全長をいかにして短くするかが課題となる。 In any structure, since the fixed iron core, the movable iron core, and the valve body are arranged in series, the total length of the solenoid valve including these is considerably longer than the length of the valve body. Therefore, when miniaturizing the solenoid valve, how to shorten the total length including the solenoid portion becomes a problem.

可動鉄芯や固定鉄芯を小型化することでソレノイド部を小型化した場合、磁気回路を流れる磁束量もこれに比例して減少するので、弁体を保持する力も減少する。したがって、弁をなす部分のシール性が低下してしまう。 When the solenoid part is miniaturized by miniaturizing the movable iron core or the fixed iron core, the amount of magnetic flux flowing through the magnetic circuit also decreases in proportion to this, so the force for holding the valve element also decreases. Therefore, the sealing performance of the part forming the valve is lowered.

油の流路の中に可動鉄芯や固定鉄芯を組み込めば小型化は容易に達成できる。しかしながら、磁性を有する可動鉄芯や固定鉄芯を油中に置くと、油中のコンタミ(金属粉等の夾雑物=コンタミナント)が可動鉄芯等に付着するので、次第に動作性が低下することになる。したがって、この手段は好ましい解決策とは言い難い。

本発明は、上記課題を解決するために、小型化に好適な構造を有するソレノイド弁を提供することを目的とする。 In order to solve the above problems, an object of the present invention is to provide a solenoid valve having a structure suitable for downsizing.

請求項1に記載の発明は、筒状に巻回されたコイルと、前記コイルの内部に一部又は全部が配置された固定鉄芯と、筒状に形成されると共に、前記コイルに通電したときに固定鉄芯に吸着されるようになされた可動鉄芯と、筒状に形成されると共に、前記可動鉄芯の内部に一部又は全部が配置され、かつ、前記コイルに通電したときに前記可動鉄芯に連動して前記固定鉄芯側へ摺動し、前記コイルへの通電を止めたときに通電前の位置に復帰するようになされた弁体と、前記弁体の内部に一部または全部が配置されると共に、周側面が前記弁体に接する、又は、近接するように形成された流路構成体と、前記流路構成体の内部に一部が形成されると共に、当該部の一端が前記流路構成体の周側面に開口し、かつ、その一端が前記コイルへの通電非通電に応じて前記弁体によって開閉されるようになされた流体の流路とを有することを特徴とするソレノイド弁である。 The invention according to claim 1 is formed in a cylindrical shape, a fixed iron core partially or entirely disposed inside the coil, and formed in a cylindrical shape, and the coil is energized. When the movable iron core is made to be attracted to the fixed iron core and is formed in a cylindrical shape, and part or all of the movable iron core is disposed inside the movable iron core, and the coil is energized A valve body that slides toward the fixed iron core in conjunction with the movable iron core and returns to the position before the energization when the energization of the coil is stopped, and a valve element inside the valve body. A part or the whole is disposed, a flow path structure formed so that a peripheral side surface is in contact with or close to the valve body, and a part is formed inside the flow path structure, One end of the part opens to the peripheral side surface of the flow path structure, and one end of the part communicates with the coil. A solenoid valve and having a fluid flow path adapted to be opened and closed by the valve body in accordance with the de-energized.

請求項2に記載の発明は、請求項1に記載の発明において、さらに、前記コイルへの通電を止めたときに前記弁体を通電前の位置に復帰するように前記弁体と前記可動鉄芯との少なくとも一方を押圧するように設けられ、かつ、前記コイルに印加する電流を調節することによって前記可動鉄芯の停止位置を調節できるように付勢力を設定したスプリングを有することを特徴とする請求項1に記載のソレノイド弁である。 According to a second aspect of the present invention, in the first aspect of the present invention, the valve body and the movable iron are further configured to return the valve body to a position before the energization when the energization to the coil is stopped. And a spring provided with a biasing force so that the stop position of the movable iron core can be adjusted by adjusting a current applied to the coil. The solenoid valve according to claim 1.

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記流路構成体は、その周側面の一部が前記弁体の摺動時に前記弁体を案内することを特徴とするソレノイド弁である。 According to a third aspect of the present invention, in the first or second aspect of the present invention, the flow path component is configured such that a part of a peripheral side surface thereof guides the valve body when the valve body slides. It is a solenoid valve characterized by this.

請求項4に記載の発明は、請求項1から請求項3のいずれか一項に記載の発明において、前記可動鉄芯は、前記流路と、前記固定鉄芯と前記可動鉄芯との間の間隙とに連通する油圧調整流路が形成されていることを特徴とするソレノイド弁である。 The invention according to claim 4 is the invention according to any one of claims 1 to 3, wherein the movable iron core is between the flow path, the fixed iron core, and the movable iron core. The solenoid valve is characterized in that a hydraulic pressure adjusting flow path communicating with the gap is formed.

請求項5に記載の発明は、請求項1から請求項4のいずれか一項に記載の発明において、前記可動鉄芯は、前記固定鉄芯と反対側の端部に、前記コイルに通電したときに前記弁体を係止しつつ前記固定鉄芯側へ摺動させる係止部が形成されていることを特徴とするソレノイド弁である。 According to a fifth aspect of the invention, in the invention according to any one of the first to fourth aspects, the movable iron core is energized to the coil at an end opposite to the fixed iron core. The solenoid valve is characterized in that a locking portion is formed which slides toward the fixed iron core while sometimes locking the valve body.

請求項6に記載の発明は、請求項1から請求項5のいずれか一項に記載の発明において、前記弁体は、非磁性材料からなることを特徴とするソレノイド弁である。 The invention according to claim 6 is the solenoid valve according to any one of claims 1 to 5, wherein the valve body is made of a nonmagnetic material.

請求項7に記載の発明は、請求項1から請求項6のいずれか一項に記載の発明において、前記流路構成体は、前記弁体が前記可動鉄芯に連動するときに前記弁体の軸受となることを特徴とするソレノイド弁である。 The invention according to claim 7 is the invention according to any one of claims 1 to 6, wherein the flow path constituting body is configured such that the valve body is operated when the valve body is interlocked with the movable iron core. It is a solenoid valve characterized by becoming a bearing.

請求項1に記載の発明によれば、筒状に形成された可動鉄芯の内部に弁体の一部又は全部を配置し、さらに弁体も筒状に形成し、くわえて弁体の内部に流路構成体を配置しているので、可動鉄芯の中に弁体及び流路構成体、さらに流路の一部が入れ子のように収められて、ソレノイド弁の小型化が容易になる。 According to the first aspect of the present invention, a part or all of the valve body is disposed inside the movable iron core formed in a cylindrical shape, and the valve body is also formed in a cylindrical shape, and in addition to the inside of the valve body. Since the flow path structure is disposed in the movable iron core, the valve body, the flow path structure, and a part of the flow path are stored in a nesting manner, so that the solenoid valve can be easily downsized. .

請求項2に記載の発明によれば、前記コイルに印加する電流を調節することによって前記可動鉄芯の停止位置を調節できるので、比例ソレノイドを有するソレノイド弁の小型化が容易になる According to the second aspect of the present invention, since the stop position of the movable iron core can be adjusted by adjusting the current applied to the coil, the solenoid valve having a proportional solenoid can be easily downsized.

請求項3に記載の発明によれば、前記流路構成体は、その周側面の一部が前記弁体の摺動時に前記弁体を案内するので、可動鉄芯及び弁体の摺動を安定させることができる。ひいては、可動鉄芯又は弁体の加工精度があまり高くない場合でも、動作にがたつきのない、品質の良いソレノイド弁を製造できるので、ソレノイド弁の小型化が容易になる。 According to the third aspect of the present invention, the flow path constituting body guides the valve body when a part of its peripheral side surface slides the valve body, so that the movable iron core and the valve body slide. It can be stabilized. As a result, even when the machining accuracy of the movable iron core or the valve body is not so high, a high-quality solenoid valve that does not play back can be manufactured, so that the solenoid valve can be easily downsized.

請求項4に記載の発明によれば、流路と、固定鉄芯と可動鉄芯との間隙とを連通する油圧調整流路を可動鉄芯に形成しているので、油圧調整のためのスペースを可動鉄芯の周辺に別途設ける必要がなく、ソレノイド弁の小型化が容易になる。 According to the fourth aspect of the present invention, since the hydraulic pressure adjusting flow path that connects the flow path and the gap between the fixed iron core and the movable iron core is formed in the movable iron core, the space for adjusting the hydraulic pressure is provided. Need not be separately provided around the movable iron core, and the solenoid valve can be easily downsized.

請求項5に記載の発明によれば、可動鉄芯が弁体を係止しつつ固定鉄芯側へ摺動させるので、弁体を可動鉄芯に圧入する必要がない。したがって、ソレノイド弁の組立が容易になり、ひいてはソレノイド弁の小型化も容易になる。 According to the fifth aspect of the present invention, since the movable iron core slides toward the fixed iron core while locking the valve body, it is not necessary to press-fit the valve body into the movable iron core. Therefore, the assembly of the solenoid valve becomes easy, and the miniaturization of the solenoid valve is also facilitated.

請求項6に記載の発明によれば、ソレノイド弁を小型化するとコンタミによる好ましくない影響がより大きくなるが、弁体を非磁性のものにしたので小型化によるコンタミの影響を低減することができる。 According to the sixth aspect of the present invention, when the solenoid valve is downsized, the unfavorable influence due to contamination becomes larger, but since the valve body is made nonmagnetic, the influence of contamination due to downsizing can be reduced. .

請求項7に記載の発明によれば、弁体が摺動する際に流路構成体が弁体の軸受として支持するので、弁体の摺動を安定させることができる。ひいては、弁体の加工精度があまり高くない場合でも、動作にがたつきのない、品質の良いソレノイド弁を製造できるので、ソレノイド弁の小型化が容易になる。 According to the seventh aspect of the present invention, when the valve body slides, the flow path component is supported as a bearing of the valve body, so that the sliding of the valve body can be stabilized. As a result, even when the machining accuracy of the valve body is not so high, a high-quality solenoid valve that does not play back can be manufactured, so that the solenoid valve can be easily downsized.

[第1の実施の形態]

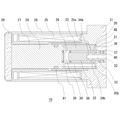

以下に、本発明の第1の実施の形態に係るソレノイド弁を図面に基づいて詳細に説明する。図1は、本発明の第1の実施例に係るソレノイド弁の閉止状態を示す断面図である。図1において、10はソレノイド弁、20は弁体、21は開口隣接部、22は流路構成体、23は可動鉄芯、24は固定鉄芯、25はコイル、26はスプリング、27はボビン、28はケース、29はエンドケース、30はスリーブ、31は弁基体、32は入力ポート、33は入力側流路、34a及び34bは分岐流路、35a及び35bは溝、36は出力側流路、37は出力ポート、38は油圧調整流路、39は油滞留スペース、40及び41はOリング、46はワッシャである。また、図2は、本発明の第1の実施例に係るソレノイド弁の開放状態を示す断面図である。図2の各符号は全て図1と同様である。

[First Embodiment]

Hereinafter, a solenoid valve according to a first embodiment of the present invention will be described in detail with reference to the drawings. FIG. 1 is a sectional view showing a closed state of a solenoid valve according to a first embodiment of the present invention. In FIG. 1, 10 is a solenoid valve, 20 is a valve body, 21 is an opening adjacent portion, 22 is a flow path component, 23 is a movable iron core, 24 is a fixed iron core, 25 is a coil, 26 is a spring, and 27 is a bobbin. , 28 is a case, 29 is an end case, 30 is a sleeve, 31 is a valve base, 32 is an input port, 33 is an input side flow path, 34a and 34b are branch flow paths, 35a and 35b are grooves, and 36 is an output side flow. , 37 is an output port, 38 is a hydraulic pressure adjusting flow path, 39 is an oil retention space, 40 and 41 are O-rings, and 46 is a washer. FIG. 2 is a cross-sectional view showing the opened state of the solenoid valve according to the first embodiment of the present invention. 2 are all the same as those in FIG.

第1の実施の形態に係るソレノイド弁10は、弁体20からOリング41までの各構成部品を備えた弁であり、例えば産業機械、建設機械などの油圧回路に設けられるのに好適なものである。以下に、各部の構成について述べる。

The

図1に示すように、弁体20は、円筒状に形成されている。また、可動鉄芯23の内部に圧入されており、可動鉄芯23の内部空間に収まった状態となっている。したがって、弁体20の外周面は可動鉄芯23の内周面に密着しており、弁体20と可動鉄芯23とは一体的に摺動する。また、弁体20は、入力ポート32側に摺動したときに分岐流路34a及び34bの開口部分である溝35a及び溝35bの全体を被って、流路を遮断する。すなわち、弁体20の入力ポート32側の先端部は、弁体20は、入力ポート32側に最も摺動したときに開口隣接部21まで到達する。この状態において、溝35a及び35bは弁体20に完全に被われ、後述するように弁としての閉止機能が発揮される。さらに、弁体20の固定鉄芯24側の端部はスプリング26によって入力ポート32側に押圧されている。くわえて、弁体20の内部には、流路構成体22の一部が挿入された状態で設けている。したがって、弁体20は、流路構成体22と可動鉄芯23との間に介在するスリーブとしての機能もあわせ持っている。また、弁体20は、非磁性材料から形成されており、磁性体のようにコンタミを吸着することがない。なお、具体的な材料としては、非磁性で、かつ、弁体としての耐摩耗性、耐油性、耐熱性を持ち、スリーブとしての機能を十分に果たすものとしてステンレス鋼が最も好適である。また、弁体20の材料は、この他に、焼き入れしていない鉄、アルミニウムや、ポリイミド系の有機材料なども弁体20の好適な材料として挙げられる。コンタミは、ソレノイド弁を小型化するとその影響がより大きくなる。したがって、弁体20を磁性材料で形成してもソレノイド弁として機能するが、本発明の課題を鑑みると非磁性とすることが好ましい。

As shown in FIG. 1, the

なお、図1に示した弁体20は可動鉄芯23よりも肉薄であるが、可動鉄芯23よりも肉厚であっても良い。また、その内径も図1のものに限られるわけではなく、流路構成体22の全ての部分が収まるように大きな径のものとしてもよい。さらに、その長さも、入力ポート32側に最も摺動したときに開口隣接部21まで到達するのであれば適宜変更できる。また、図1においては、入力ポート32側の端面と可動鉄芯23の端面とが同一平面をなすように配置されているが、これも入力ポート32側に最も摺動したときに開口隣接部21まで到達するのであれば、例えば入力ポート32側の端面の一部又は全部を可動鉄芯23の端面よりも内側に後退させてもよい。このようにすれば、流路構成体22のより多くの部分を可動鉄芯23の中に収めることができ、さらに小型化することができる。いずれにせよ、弁体20の長さと配置は、図1のものに限られるものではない。

The

開口隣接部21は、流路構成体22の外周面の一部であり、分岐流路34a及び34bの開口部分である溝35a及び35bの入力ポート32側に隣接する部分である。開口隣接部21の流路構成体22の軸方向に対する幅は、弁体20が入力ポート32側に最も摺動したときに、弁体20と弁基体31とが衝突しないように設定することが望ましい。

The opening

流路構成体22は、上述のように、入力ポート32、入力側流路33、分岐流路34a及び分岐流路34b、溝35a及び溝35bが形成されており、ソレノイド弁10における油の流路の一部を構成している。すなわち、流路構成体22の内部には、ソレノイド弁10の流路の一部が形成され、その流路の一端は入力ポート32であり、もう一端は溝35a及び溝35bであり、油は入力ポート32から溝35a及び溝35bへ向かって流れる。また、弁体20のガイド及び軸受としての機能も併せ持っている。流路構成体22の外周面と弁体20の内周面とは、弁体20が摺動可能な状態で接して、又は、近接している。ソレノイド弁10の設計条件によっては、流路構成体22の外周面と弁体20の内周面との間隙から微量の油が漏出することも考えられるが、スプール弁と同じ用途で用いる場合にはこの程度の漏れは問題とならない。なお、弁としての機能を発揮する上で支障がないならば、流路構成体22の外周側の形状は、設計上の必要に応じて適宜変形できる。

As described above, the

くわえて、流路構成体22の変形例について説明する。図6は、流路構成体の変形例を示す断面図である。図6において、45a及び45bは周回溝であり、その他の符号は図1と同様である。図6の流路構成体22においては、流路構成体22のスプリング26側の外周面に周回溝45a及び周回溝45bを形成している。周回溝45a及び周回溝45bは、油滞留スペース39と、入力側流路33などの主要な流路との油の差圧を緩和するために形成している。このような周回溝の形成本数は、2本に限らず任意の本数を形成することができる。周回溝45a及び周回溝45bのような溝を形成することにより、油滞留スペース39と、主要な流路との油の差圧によって可動鉄芯23及び弁体20の摺動が妨げられることを防止できる。

In addition, a modified example of the

可動鉄芯23は、円筒状に形成されており、固定鉄芯24、スリーブ30及び弁基体31で構成された円柱状の空間内を摺動する。すなわち、コイル25に通電すると、固定鉄芯24、エンドケース29、ケース28、弁基体31及び可動鉄芯23からなる磁気回路が形成される。そうすると、可動鉄芯23は、スプリング26が弁体20を押圧する力に抗して固定鉄芯24へ向かって摺動し、固定鉄芯24に吸着される。

The

また、可動鉄芯23には、油圧調整流路38が形成されている。油圧調整流路38は、入力側流路33、分岐流路34a及び34bなどの主要な油の流路と、固定鉄芯24と弁基体31との間の油滞留スペース39との圧力差を調整し、弁体20及び可動鉄芯23がスムーズな摺動を助けるために形成されている。この流路は、可動鉄芯23に形成する必然性はないが、可動鉄芯23を貫通するように形成することによって、別途流路を形成した場合に必要となるスペースを省いている。

The

固定鉄芯24は、コイル25への通電時に、エンドケース29、ケース28、弁基体31及び可動鉄芯23と磁気回路を形成する。また、この実施例においては、スプリング26の台座としての機能も持つ。なお、スプリング26の付勢力を大きくする必要がある場合には、スプリング26の一部を埋め込むための凹部を設けてもよい。

The fixed

コイル25は、通電によって、固定鉄芯24、エンドケース29、ケース28、弁基体31及び可動鉄芯23からなる磁気回路を形成する。

The

スプリング26は、一端が固定鉄芯24にはめ込まれた状態で、かつ、固定鉄芯24と弁体20とによって押し縮められた状態で設けられる。したがって、スプリング26の付勢力によって弁体20を入力ポート32側に向かって常時押圧している。したがって、弁体20は、コイル25に通電しない限り入力ポート32側に押しつけられて安定的に保持されている。なお、スプリング26は、弁体20だけでなく可動鉄芯23もあわせて押圧するような形状又は構造としてもよい。また、弁体20が可動鉄芯23に対して強く固着されているならば、スプリング26が可動鉄芯23のみを押圧するようにしてもよい。

The

なお、ソレノイド弁10は、スプリング26の付勢力を調整することによって、比例ソレノイドを有する流量調整弁とすることが可能である。すなわち、いわゆるコントロールストローク領域において、スプリング26の付勢力とコイル25を流れる電流によって生成する吸引力とが釣り合うようにすれば、可動鉄芯23の位置を任意に制御できる。

The

ボビン27は、コイル25が巻き付けられおり、コイル25を固定鉄芯24等の周囲の所定部位に配置する役割を果たす。ケース28及びエンドケース29は、固定鉄芯24、弁基体31及び可動鉄芯23と磁気回路を形成する。スリーブ30は、その内部を可動鉄芯23が摺動する。なお、エンドケース29は、ケース28の端部をかしめることによってケース28に固着されている。弁基体31は、出力側流路36及び出力ポート37が形成されて油の流路を構成すると共に、上述のように磁気回路を形成する。さらに、ケース28及びエンドケース29と共にソレノイド弁10の外被を構成している。Oリング41及び42は、油のリークを防止するために、固定鉄芯24、弁基体31の環状溝に設けられる。なお、可動鉄芯23及び弁体20を角筒状に形成し、流路構成体22を角筒状に形成し、これに応じてスリーブ30や、固定鉄芯24などの形状を変形してもよい。さらに可動鉄芯23及び弁体20を楕円形など他の形状とすることもでき、いずれにせよ基本形状が筒状になっていればよい。また、ワッシャ46は、可動鉄芯23が弁基体31に張り付くことを防止するために設けている。

The

さらに、入力ポート32から出力ポート37までの油の流路について、図5に基づいて詳しく説明する。図5は、流路の詳細な構成を示す断面図である。図5において、35aaは出力ポート側部分、35abは固定鉄芯側部分、35baは出力ポート側部分、35bbは固定鉄芯側部分、44はシール部分であり、その他の符号は図1と同様である。

Further, the oil flow path from the

入力ポート32から入った油は、入力側流路33を通って、分岐流路34aと分岐流路34bとに分かれる。分岐流路34aは、流路構成体22の外周面側に形成された溝35aへ続く。溝35aは、出力ポート側部分35aaと固定鉄芯側部分35abに分かれている。分岐流路34bに続く溝35bにおいても、出力ポート側部分35baと固定鉄芯側部分35bbに分かれている。したがって、これらの溝と弁体20の内周面とが流路の一部を構成するようになっている。

The oil that has entered from the

なお、溝35aの出力ポート側部分35aaと固定鉄芯側部分35ab、及び、溝35bの出力ポート側部分35baと固定鉄芯側部分35bbは、流路構成体22の製造工程において分岐流路34a及び分岐流路34bを穿孔した後に、分岐流路34a及び分岐流路34bの開口部分に生じたバリを取り除きやすくするために形成しているが、流路の一部になることも配慮した上で形成している。また、この実施の形態では、溝35a及び溝35bは、分岐流路34a及び分岐流路34bの開口部分から帯状に延びるように形成しているが、分岐流路34a及び分岐流路34bの開口部分を中心として、流路構成体22を円形又は楕円形、矩形などの形状に彫り込んだ凹みとしても良い。

It should be noted that the output port side portion 35aa and the fixed iron core side portion 35ab of the

図5は、弁体20が開口隣接部21を被うように接している状態を示しており、この接している両者が油の流路を閉止するシール部分44となっている。弁体20が開口隣接部21から離隔して固定鉄芯24側に摺動すると、固定鉄芯側部分35abは出力側流路36と連通するので、入力ポート32から入った油は出力ポート37から出て行く。また、弁体20が入力ポート32側に摺動して開口隣接部21を被うと、弁体20と開口隣接部21とによって再びシールされた状態となる。

FIG. 5 shows a state in which the

さらに、溝35a及び溝35bでは、弁体20が開口隣接部21から離隔して固定鉄芯24側に摺動すると、固定鉄芯側部分35ab及び固定鉄芯側部分35bbと油圧調整流路38とが連通するので、固定鉄芯側部分35ab及び固定鉄芯側部分35bbは油滞留スペース39とも連通する。このとき、図1の油滞留スペース39に滞留している油と、入力側流路33や分岐流路34a及び分岐流路34bを流れる油と差圧が存在する場合には、直ちにこの差圧が解消される。したがって、弁体20及び可動鉄芯23を復帰させるときなどに、このような差圧で弁体20及び可動鉄芯23の摺動が妨げられることを防止できる。

Further, in the

以上説明した第1の実施の形態に係るソレノイド弁10の動作について説明する。図1に示すように、コイル25に通電していないときは、スプリング26の押圧力によって弁体20が溝35a及び溝35bの全ての部分を被っており、ソレノイド弁10は閉止状態となっている。

The operation of the

次に、コイル25に通電すると、図2に示すように、固定鉄芯24、エンドケース29、ケース28、弁基体31及び可動鉄芯23からなる磁気回路が形成され、可動鉄芯23が固定鉄芯24に吸着される。弁体20は、固定鉄芯24側へ摺動して溝35aと出力側流路36とが連通し、入力ポート32から、入力側流路33、分岐流路34a、溝35a及び出力側流路36を経て出力ポート37までの流路がすべて連通して油が流れる(矢印A及び矢印Bに示す流れ)。

Next, when the

また、コイル25に通電しているときは、入力ポート32から、入力側流路33、分岐流路34a、溝35a、油圧調整流路38及び油滞留スペース39へ至る経路と、入力ポート32から、入力側流路33、分岐流路34b、溝35b、油圧調整流路38及び油滞留スペース39へ至る経路も連通するので、これらの間に差圧がない状態となる。

Further, when the

以上のように、第1の実施の形態に係るソレノイド弁10においては、円筒状の可動鉄芯23の中に円筒状の弁体20を収め、さらに弁体20の中に流路構成体22の一部を収める構造としたので、ソレノイド弁10の小型化、特に、入力ポート32及び出力ポート37を形成した部位からエンドケース29の外面までの長さを短くすることが容易になっている。

As described above, in the

また、弁体20は単純な円筒形状であるので、内周側の角部のすべての部位を開口隣接部21に当接する部分として利用できる。したがって、弁体20の組み付け時の方向性がないので、特定方向に向けるための位置合わせをしなくともよい。弁体20が非磁性であるので、弁体20にコンタミが付着しにくくなる。さらに、弁体20が可動鉄芯23の表面を覆っている部分においては、可動鉄芯23にコンタミが直接付着することがない。さらに、流路構成体22は、その先端から開口隣接部21付近までの形状が円柱状となっているので、加工が容易である。したがって、弁体20及び流路構成体22は、油の流路を比較的自由に配置でき、設計の自由度が高くなる。

Further, since the

なお、図1などに示した構成は、本発明の一つの実施例であり、これらの図に示したソレノイド弁に限定されるものではない。例えば、小型化をさらに徹底するために、流路構成体の全部を弁体の中に収める構造とすることもでき、さらに弁基体31のより多くの部分を弁体20の中に収めてもよい。要するに、この発明の実施の形態においては、可動鉄芯の内径を大きくすれば、弁や油の流路として機能する部分の大半を可動鉄芯の中に収めることができる。

The configuration shown in FIG. 1 and the like is one embodiment of the present invention, and is not limited to the solenoid valve shown in these drawings. For example, in order to further reduce the size, it is possible to adopt a structure in which the entire flow path component is accommodated in the valve body, and even if a larger portion of the

[第2の実施の形態]

以下に、本発明の第2の実施の形態に係るソレノイド弁を図面に基づいて詳細に説明する。図3は、本発明の第2の実施例に係るソレノイド弁の閉止状態を示す断面図である。図3において、42は係止部であり、その他の符号は図1と同様である。

[Second Embodiment]

Hereinafter, a solenoid valve according to a second embodiment of the present invention will be described in detail with reference to the drawings. FIG. 3 is a cross-sectional view showing a closed state of the solenoid valve according to the second embodiment of the present invention. In FIG. 3,

第2の実施の形態に係るソレノイド弁10は、弁体20を可動鉄芯23に圧入せずに組み立てるものである。可動鉄芯23の出力ポート37側の端部には、弁体20の端面に被るように係止部42を形成している。また、開口隣接部21の端面と可動鉄芯23の端面とが同一平面をなしておらず、可動鉄芯23の端面の方が開口隣接部21の端面よりも出力ポート37寄りに位置している。その他の構成は、第1の実施の形態に係るソレノイド弁10と同じである。

The

この実施の形態に係るソレノイド弁10では、コイル25に通電していないときは、スプリング26の押圧力によって弁体20が開口隣接部21側に押圧され、弁体20が溝35a及び35bを被い、ソレノイド弁10は閉止状態となっている。同時に、弁体20の端面が可動鉄芯23の係止部42を押圧するので、可動鉄芯23は固定鉄芯24から離隔し、弁体20の端面と係止部42が当接した状態で停止することになる。なお、係止部42は、この実施例では環状に形成しているが、環状でない形状、例えば弁体20の端面の1箇所または複数箇所に爪状に形成するなどしてもよい。

In the

次に、コイル25に通電すると、固定鉄芯24、エンドケース29、ケース28、弁基体31及び可動鉄芯23からなる磁気回路が形成され、可動鉄芯23が固定鉄芯24に吸着される。そうすると、可動鉄芯23は、係止部42が弁体20を係止したままの状態で、弁体20を固定鉄芯24側へ摺動させる。溝35aと出力側流路36とが連通し、ソレノイド弁10は開放状態となる。再び通電を止めれば、スプリング26の押圧力によって弁体20が開口隣接部21を被うところまで摺動してソレノイド弁10が閉止されると共に、可動鉄芯23が固定鉄芯24から離隔した状態で停止する。

Next, when the

以上のように、第2の実施の形態に係るソレノイド弁10においては、可動鉄芯23が係止部42で弁体20を係止したまま弁体20を摺動させ、さらに弁体20が可動鉄芯23の係止部42を押圧して摺動させる構造としたので、弁体20を可動鉄芯23に圧入せずに組み立てることができる。したがって、第1の実施の形態に係るソレノイド弁10と同様に小型化することが可能になると共に、可動鉄芯23及び弁体20の加工コストを低減することが可能となる。

As described above, in the

また、可動鉄芯23と弁体20との間隙は、図3に示したものにより大きくすることも可能である。このような構造にした場合、油圧調整流路38を省略することができるので、可動鉄芯23の加工コストをさらに低減することができる。なお、この場合には、可動鉄芯23及び弁体20のがたつきを抑えるために、可動鉄芯23とスリーブ30との間隙、及び、弁体20と流路構成体22との間隙が過大なものとならないように十分に配慮する必要がある。

Further, the gap between the

[第3の実施の形態]

以下に、本発明の第3の実施の形態に係るソレノイド弁を図面に基づいて詳細に説明する。図4は、本発明の第3の実施例に係るソレノイド弁の閉止状態を示す断面図である。図4において、43はOリングであり、その他の符号は図1と同様である。

[Third Embodiment]

Hereinafter, a solenoid valve according to a third embodiment of the present invention will be described in detail with reference to the drawings. FIG. 4 is a cross-sectional view showing a closed state of the solenoid valve according to the third embodiment of the present invention. In FIG. 4, 43 is an O-ring, and other symbols are the same as those in FIG.

第3の実施の形態に係るソレノイド弁10は、流路構成体22の外周面に、この外周面を1周する溝が形成され、この溝にOリング43がはめ込まれている。その他の構成は、第1の実施の形態に係るソレノイド弁10と同じである。したがって、弁体20と流路構成体22との間隙はOリング43でシールされ、この間隙を通って溝35a及び35bから油滞留スペース39へ油が流れることがない。もちろん、この逆方向に油が流れることもない。

In the

以上のように、第3の実施の形態に係るソレノイド弁10においては、弁体20と流路構成体22との間隙をOリング43でシールする構造としたので、弁体20と開口隣接部21が当接しているときに溝35a及び35bから油滞留スペース39へ油がリークすることを防止できる。第1の実施の形態に係るソレノイド弁10と同様に小型化が可能にあると共に、油の流量が比較的大きい場合に好適な構成である。

As described above, in the

なお、本発明は以上に説明した内容に限定されるものではなく、ボビン、ケース、エンドケース又は弁基体の形状や、流路構成体又は弁基体の流路の構成、入力ポート又は出力ポートの配置などについては、各請求項に記載した範囲を逸脱しない限りにおいて種々の変形を加えることが可能である。また、第1の実施の形態に係るソレノイド弁の構成を説明する段落において述べた各部の変形例は、第2の実施の形態に係るソレノイド弁及び第3の実施の形態に係るソレノイド弁においても、構造的な矛盾を生じない限りにおいて好ましく適用できる。また、これらのソレノイド弁は、油圧装置だけでなく、水圧装置にも好ましく用いることができる。 The present invention is not limited to the above-described contents, and the shape of the bobbin, the case, the end case or the valve base, the flow path structure or the flow path of the valve base, the input port or the output port Various modifications can be made to the arrangement and the like without departing from the scope described in each claim. The modification of each part described in the paragraph explaining the configuration of the solenoid valve according to the first embodiment is also applied to the solenoid valve according to the second embodiment and the solenoid valve according to the third embodiment. As long as there is no structural contradiction, it can be preferably applied. Moreover, these solenoid valves can be preferably used not only for hydraulic devices but also for hydraulic devices.

10 ソレノイド弁

20 弁体

21 開口隣接部

22 流路構成体

23 可動鉄芯

24 固定鉄芯

25 コイル

26 スプリング

27 ボビン

28 ケース

29 エンドケース

30 スリーブ

31 弁基体

32 入力ポート

33 入力側流路

34a 分岐流路

34b 分岐流路

35a 溝

35aa 出力ポート側部分

35ab 固定鉄芯側部分

35b 溝

35ba 出力ポート側部分

35bb 固定鉄芯側部分

36 出力側流路

37 出力ポート

38 油圧調整流路

39 油滞留スペース

40 Oリング

41 Oリング

42 係止部

43 Oリング

44 シール部分

45a 周回溝

45b 周回溝

46 ワッシャ

DESCRIPTION OF

Claims (7)

前記コイルの内部に一部又は全部が配置された固定鉄芯と、

筒状に形成されると共に、前記コイルに通電したときに固定鉄芯に吸着されるようになされた可動鉄芯と、

筒状に形成されると共に、前記可動鉄芯の内部に一部又は全部が配置され、かつ、前記コイルに通電したときに前記可動鉄芯に連動して前記固定鉄芯側へ摺動し、前記コイルへの通電を止めたときに通電前の位置に復帰するようになされた弁体と、

前記弁体の内部に一部または全部が配置されると共に、周側面が前記弁体に接する、又は、近接するように形成された流路構成体と、

前記流路構成体の内部に一部が形成されると共に、当該部の一端が前記流路構成体の周側面に開口し、かつ、その一端が前記コイルへの通電非通電に応じて前記弁体によって開閉されるようになされた流体の流路とを有することを特徴とするソレノイド弁。 A coil wound in a cylindrical shape;

A fixed iron core partially or wholly disposed inside the coil;

A movable iron core formed into a cylindrical shape and adapted to be attracted to the fixed iron core when the coil is energized;

It is formed in a cylindrical shape, and a part or all of it is arranged inside the movable iron core, and slides toward the fixed iron core in conjunction with the movable iron core when energized to the coil, A valve body adapted to return to the position before energization when energization of the coil is stopped;

A flow path structure formed such that a part or all of the inside of the valve body is disposed and a peripheral side surface is in contact with or close to the valve body,

A part is formed inside the flow path structure, and one end of the portion is open to the peripheral side surface of the flow path structure, and the one end is the valve according to energization / non-energization to the coil. A solenoid valve having a fluid flow path that is opened and closed by a body.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008251428A JP5493116B2 (en) | 2008-09-29 | 2008-09-29 | Solenoid valve |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008251428A JP5493116B2 (en) | 2008-09-29 | 2008-09-29 | Solenoid valve |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010084787A true JP2010084787A (en) | 2010-04-15 |

| JP5493116B2 JP5493116B2 (en) | 2014-05-14 |

Family

ID=42248957

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008251428A Active JP5493116B2 (en) | 2008-09-29 | 2008-09-29 | Solenoid valve |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5493116B2 (en) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000055229A (en) * | 1998-08-07 | 2000-02-22 | Mitsubishi Electric Corp | Fluid controlling solenoid valve |

| JP2000130630A (en) * | 1998-10-30 | 2000-05-12 | Ckd Corp | Solenoid valve |

| JP2001200950A (en) * | 2000-01-19 | 2001-07-27 | Shindengen Electric Mfg Co Ltd | Solenoid valve |

| JP2003166664A (en) * | 2001-12-03 | 2003-06-13 | Tgk Co Ltd | Electromagnetic proportional valve |

-

2008

- 2008-09-29 JP JP2008251428A patent/JP5493116B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000055229A (en) * | 1998-08-07 | 2000-02-22 | Mitsubishi Electric Corp | Fluid controlling solenoid valve |

| JP2000130630A (en) * | 1998-10-30 | 2000-05-12 | Ckd Corp | Solenoid valve |

| JP2001200950A (en) * | 2000-01-19 | 2001-07-27 | Shindengen Electric Mfg Co Ltd | Solenoid valve |

| JP2003166664A (en) * | 2001-12-03 | 2003-06-13 | Tgk Co Ltd | Electromagnetic proportional valve |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5493116B2 (en) | 2014-05-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7523763B2 (en) | Three-port electromagnetic valve | |

| JP5307517B2 (en) | solenoid | |

| US8585014B2 (en) | Linear solenoid and valve device using the same | |

| US9435456B2 (en) | Valve | |

| WO2011049178A1 (en) | Solenoid valve | |

| US20090026399A1 (en) | Solenoid valve | |

| JP2010065780A (en) | Solenoid on-off valve | |

| US5174336A (en) | General purpose fluid control valve | |

| JP2007211857A (en) | Electromagnetic spool valve | |

| US20180038317A1 (en) | Gas fuel supply apparatus | |

| US10139008B2 (en) | Solenoid spool valve | |

| JP2004316855A (en) | Proportional solenoid valve | |

| JP2014232768A (en) | Linear solenoid and linear solenoid valve | |

| JP2017166570A (en) | Solenoid valve | |

| KR101820044B1 (en) | Air bypass valve | |

| US6827102B2 (en) | Three port-two way solenoid valve | |

| WO2020054837A1 (en) | Linear solenoid valve | |

| US10132421B2 (en) | Solenoid and solenoid valve | |

| JP5493116B2 (en) | Solenoid valve | |

| JP2018096460A (en) | Valve | |

| US7562675B2 (en) | Valve device | |

| JP5292231B2 (en) | Control valve | |

| JP2010019319A (en) | Electromagnetic spool valve device | |

| JP2009019742A (en) | Bleed type valve device | |

| JP2009079605A (en) | Solenoid valve device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110907 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120913 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120920 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121019 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130606 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130711 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140123 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140206 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5493116 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |