JP2009262003A - 粉砕機及びトナー製造装置 - Google Patents

粉砕機及びトナー製造装置 Download PDFInfo

- Publication number

- JP2009262003A JP2009262003A JP2008111363A JP2008111363A JP2009262003A JP 2009262003 A JP2009262003 A JP 2009262003A JP 2008111363 A JP2008111363 A JP 2008111363A JP 2008111363 A JP2008111363 A JP 2008111363A JP 2009262003 A JP2009262003 A JP 2009262003A

- Authority

- JP

- Japan

- Prior art keywords

- rotor

- stator

- toner

- pulverized

- convex portions

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

- Crushing And Grinding (AREA)

- Crushing And Pulverization Processes (AREA)

Abstract

【解決手段】回転子及び固定子を内蔵する粉砕機において、回転子314及び固定子310表面の凹凸部が、中心回転軸312に対して平行に設けられており、回転子314は内部に冷却用の冷媒流路を特定の条件で具備し、回転子314と固定子310表面の凹凸部距離が粉砕ゾーンにより異なり、回転子314表面の凹凸部距離が粉砕ゾーンにより異なる。

【選択図】図1

Description

該固定子310は該回転子314を内包しており、

該固定子310表面と該回転子314表面とは、所定の間隙を有するように該回転子314は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子314の回転に伴って被粉砕物が粉砕され、

該固定子310表面及び回転子314表面は、いずれも複数の凸部と凹部とを有する粉砕機において、

該凹凸部が、該中心回転軸312に対して平行に設けられており、

該回転子314は内部に冷却用の冷媒流路を具備し、

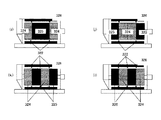

該回転子314表面の凸部と凸部との繰り返し距離をRa、

該固定子310表面の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子314及び固定子310表面の凸部と凸部との繰り返し距離を設定し、

該回転子314において、該Raが異なる範囲が存在するよう、該回転子314表面の凸部と凸部との繰り返し距離を設定することを特徴とする粉砕機に関する。

該固定子310は該回転子314を内包しており、

該固定子310表面と該回転子314表面とは、所定の間隙を有するように該回転子314は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子314の回転に伴って被粉砕物が粉砕され、

該固定子310表面及び回転子314表面は、いずれも複数の凸部と凹部とを有する粉砕機において、

該凹凸部が、該中心回転軸312に対して平行に設けられており、

該回転子314は内部に冷却用の冷媒流路を具備し、

該回転子314表面の凸部と凸部との繰り返し距離をRa、

該固定子310表面の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子314及び固定子310表面の凸部と凸部との繰り返し距離を設定し、

該回転子314において、該Raが異なる範囲が存在するよう、該回転子314表面の凸部と凸部との繰り返し距離を設定することを特徴とする。

該回転子314表面の凸部と凸部との繰り返し距離をRa、

該固定子310表面の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子314及び固定子310表面の該凸部と該凸部との繰り返し距離を設定し、

該回転子314において、該Raが異なる範囲が存在するよう、該回転子314表面の該凸部と該凸部との繰り返し距離を設定することにより、

図1に示す粉砕機おいて、重量平均粒径6μm以下のトナー粒子を、単位時間当りの処理量をより高い状態で得られることが分かった。

該Laが3.5mm未満の範囲をSLaとしたとき、

該固定子310表面の該凸部と該凸部との繰り返し距離を、全てSLaとし、且つ、

該回転子314表面の該Raが3.5mm以上の範囲をLRaとし、

該回転子314表面の該Raが3.5mm未満の範囲をSRaとしたとき、

LRa/SRaを0.1以上7.0以下とすることにより、

図1に示す粉砕機おいて、重量平均粒径6μm以下のトナー粒子を、単位時間当りの処理量をより高い状態で得られることが分かった。

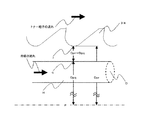

粉体投入口311側或いは、粉体排出口302側の一方向から、中心回転軸312を介して、冷媒を導入するための冷媒流路L、

該回転子314において外層部へ冷媒を搬送するための冷媒流路M、

該回転子314外層部を中心回転軸312と並行に冷媒を搬送するための冷媒流路N、

該回転子314外層部から中心回転軸312に向けて冷媒を搬送するための冷媒流路P、

冷媒導入方向に対して同方向域または逆方向への冷媒を排出するための冷媒流路Q、

の構成であることが好ましい。

該回転子314は、外周面に複数の凹部を有し、

該回転子314は内部に冷却用の冷媒流路を具備し、

該回転子314の中心点pから該回転子の凹部底面rまでを直線で結んだ長さをDprとし、

該回転子314の中心点pから該冷媒流路の最外殻qまでを直線で結んだ長さをDpqとした場合、

以下の式(1)となるように、冷却用の冷媒流路を設けることが好ましい。

式(1) 1.0mm≦Dpr−Dpq≦25.0mm

式(1) 1.0mm≦Dpr−Dpq≦25.0mm

該トナー粒子は、少なくとも、溶融混練工程及び粗粉砕工程、微粉砕工程、分級工程を経て生成されたものであって、

該微粉砕工程に用いられる装置は、被粉砕物を粉砕手段内に投入するための粉体投入口311と、固定子310と、少なくとも中心回転軸312に取り付けられた回転子314と、粉砕された粉体を粉砕手段から排出するための粉体排出口302とを少なくとも有し、

該固定子310は該回転子314を内包しており、

該固定子310表面と該回転子314表面とは、所定の間隙を有するように該回転子314は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子314の回転に伴って被粉砕物が粉砕され、

該固定子310表面及び回転子314表面は、いずれも複数の凸部と凹部とを有する粉砕機であり、

該凹凸部が、該中心回転軸312に沿うよう設けられており、

該回転子314は内部に冷却用の冷媒流路を具備し、

該回転子314表面の凸部と凸部との繰り返し距離をRa、

該固定子314表面の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子314及び固定子310表面の凸部と凸部との繰り返し距離を設定し、

該回転子314において、該Raが異なる範囲が存在するよう、該回転子314表面の凸部と凸部との繰り返し距離を設定することを特徴とする。

カルナバワックス、サゾールワックス、モンタン酸エステルワックスなどの脂肪酸エステルを主成分とするワックス類;及び脱酸カルナバワックスなどの脂肪酸エステル類を一部または全部を脱酸化したものなどが挙げられる。

ステアリルアルコール、アラルキルアルコール、ベヘニルアルコール、カルナウビルアルコール、セリルアルコール、メリシルアルコールなどの飽和アルコール類;長鎖アルキルアルコール類;ソルビトールなどの多価アルコール類;

リノール酸アミド、オレイン酸アミド、ラウリン酸アミドなどの脂肪酸アミド類;メチレンビスステアリン酸アミド、エチレンビスカプリン酸アミド、エチレンビスラウリン酸アミド、ヘキサメチレンビスステアリン酸アミドなどの飽和脂肪酸ビスアミド類;

エチレンビスオレイン酸アミド、ヘキサメチレンビスオレイン酸アミド、N,N’−ジオレイルアジピン酸アミド、N,N−ジオレイルセバシン酸アミドなどの不飽和脂肪酸アミド類;m−キシレンビスステアリン酸アミド、N,N−ジステアリルイソフタル酸アミドなどの芳香族系ビスアミド類;

ステアリン酸カルシウム、ラウリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウムなどの脂肪酸金属塩(一般に金属石けんといわれているもの)、また、脂肪族炭化水素系ワックスにスチレンやアクリル酸などのビニル系モノマーを用いてグラフト化させたワックス類;

また、ベヘニン酸モノグリセリドなどの脂肪酸と多価アルコールの部分エステル化物、また、植物性油脂の水素添加などによって得られるヒドロキシル基を有するメチルエステル化合物などが挙げられる。

トナーの重量平均粒径(D4)および個数平均粒径(D1)は、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)と、測定条件設定及び測定データ解析をするための付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いて、実効測定チャンネル数2万5千チャンネルで測定し、測定データの解析を行ない、算出した。

トナー中の個数基準の微粉量(個数%)は、以下のようにして算出する。

(1)専用ソフトでグラフ/個数%に設定して測定結果のチャートを個数%表示とし、

(2)書式/粒径/粒径統計画面における粒径設定部分の「<」にチェック、その下の粒径入力部に「4」を入力する。そして、

(3)分析/個数統計値(算術平均)画面を表示したときの「<4μm」表示部の数値が、トナー中における4.0μm以下の粒子の個数%である。

トナー中の体積基準の粗粉量(体積%)は、以下のようにして算出する。

(1)専用ソフトでグラフ/体積%に設定して測定結果のチャートを体積%表示とし、

(2)書式/粒径/粒径統計画面における粒径設定部分の「>」にチェック、その下の粒径入力部に「10」を入力する。そして、

(3)分析/体積統計値(算術平均)画面を表示したときの「>10μm」表示部の数値が、トナー中における10.0μm以上の粒子の体積%である。

示差熱分析測定装置(DSC測定装置),DSC−7(パーキンエルマー社製)を用い測定する。測定はASTM D3418−82に準じて行う。測定試料2〜10mgを精秤してアルミパン中に入れ、リファレンスとして空のアルミパンを用い、測定温度範囲30〜200℃の間で、昇温速度10℃/minで常温常湿下で測定を行う。

示差走査熱量計(DSC測定装置),DSC−7(パーキンエルマー社製)を用いてASTM D3418−82に準じて測定する。

GPCによるクロマトグラムの分子量は次の条件で測定される。

結着樹脂の「酸価」は以下のように求められる。基本操作は、JIS−K0070に準ずる。

(a)溶剤エチルエーテル−エチルアルコール混液(1+1または2+1)またはベンゼン−エチルアルコール混液(1+1または2+1)で、これらの溶液は使用直前にフェノールフタレインを指示薬としてN/10水酸化カリウムエチルアルコール溶液で中和しておく。

(b)フェノールフタレイン溶液 フェノールフタレイン1gをエチルアルコール(95v/v%)100mlに溶かす。

(c)N/10水酸化カリウム−エチルアルコール溶液 水酸化カリウム7.0gをできるだけ少量の水に溶かしエチルアルコール(95v/v%)を加えて1リットルとし、2〜3日放置後ろ過する。標定はJIS K 8006(試薬の含量試験中滴定に関する基本事項)に準じて行う。

結着樹脂の「水酸基価」は以下のように求められる。基本操作は、JIS=K0070に準ずる。

(a)アセチル化試薬 無水酢酸25gをメスフラスコ100mlに入れ、ピリジンを加えて全量を100mlにし、十分に振りまぜる(場合によっては、ピリジンを追加しても良い)。アセチル化試薬は、湿気、炭酸ガスおよび酸の蒸気に触れないようにし、褐色びんに保存する。

(b)フェノールフタレイン溶液 フェノールフタレイン1gをエチルアルコール(95v/v%)100mlに溶かす。

(c)N/2水酸化カリウム−エチルアルコール溶液 水酸化カリウム35gをできるだけ少量の水に溶かし、エチルアルコール(95v/v%)を加えて1リットルとし、2〜3日間放置後ろ過する。標定はJIS K 8006によって行う。

試料0.5〜2.0gを丸底フラスコに正しくはかりとり、これにアセチル化試薬5mlを正しく加える。フラスコの口に小さな漏斗をかけ、95〜100℃のグリセリン浴中に底部約1cmを浸して加熱する。このときフラスコの首が浴の熱をうけて温度が上がるのを防ぐために、中に丸い穴をあけた厚紙の円盤をフラスコの首の付根にかぶせる。

B:空試験のN/2水酸化カリウムエチルアルコール溶液の使用量(ml)

C:本試験のN/2水酸化カリウムエチルアルコール溶液の使用量(ml)

f:N/2水酸化カリウムエチルアルコール溶液のファクター

S:試料(g)

D:酸価]

(a)平均粒子径

走査型電子顕微鏡(30000倍)の写真を撮影し、フェレ径にて算出した。

(b)磁気特性

東英工業製振動試料型磁力計VSM−P7を使用して、外部磁場796kA/mにて測定した。

・ハイブリッド樹脂:100質量部

(スチレン、2−エチルヘキシルアクリレート、α−メチルスチレン、ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、コハク酸、無水トリメリット酸、フマル酸からなるハイブリッド樹脂 重量平均分子量(Mw)81300、数平均分子量(Mn)3000、ピーク分子量(Mp)15400、Tg60℃)

・銅フタロシアニン顔料(C.I.ピグメンブルー15:3):4質量部

・パラフィンワックス(最大吸熱ピーク67℃):5質量部

・荷電制御剤(1,4−ジ−t−ブチルサリチル酸アルムニウム化合物):1質量部

上記の処方の材料を、ヘンシェルミキサーでよく混合した後、温度130℃に設定した2軸混練機にて混練した。得られた混練物を冷却し、ハンマーミルにて2mm以下に粗粉砕し、粗粉砕物を得た。

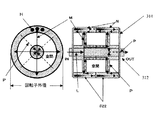

●回転子314外径:750mm,全長:440mm,ディスク322段数:2段

●固定子310の凸部と凸部との繰り返し距離La:SLa

●回転子314、1段目の凸部と凸部との繰り返し距離Ra:LRa

●回転子314、2段目の凸部と凸部との繰り返し距離Ra:SRa

●従って、LRa/SLa=1.0

●冷媒流路形状:冷却孔,冷却孔断面積D:79mm2,冷却孔配列:等間隔・一列

● 冷却流路本数 75本

●系統数:2系統(ディスク322の段数合せ)

●回転子314中心点Pから、回転子314表面凹部底面rまでの距離であるDpr:373mm

●回転子314中心点Pから、冷媒流路Nの最外殻qまでの距離であるDpq:357mm

●従って、Dpr−Dpq=16mm

●冷風温度:−15℃,吸引ブロワ224流量:24m3/min

●定量供給機315からの被粉砕物の供給量:250kg/hr

●回転子314と固定子310の間隙:1.0mm

●冷媒温度及び図9に示す冷媒流路に通す冷媒温度:−10℃

●ジャケット316に通す冷媒流量及び冷媒流路に通す冷媒流量:10l/min

回転子314の回転周速10m/secにおける振動値(S−0)を測定する。次に回転周速25m/sec、50m/sec、100m/sec、125m/sec、150m/secにおける各振動値(S−1)を測定する。各回転周速におけるS−1とS−0との振動差を確認し、以下の基準で評価した。

A:25μm未満

B:25μm以上、50μm未満

C:50μm以上、75μm未満

D:75μm以上、100μm未満

E:100μm以上

粉砕物の所望の重量平均径を5.5±0.2μmとし、該粒径が得られる回転周速を確認する。その際、被粉砕物の投入を停止した状態での粉砕室内温度(T−OFF)を確認する。

A:15℃未満

B:15℃以上、20℃未満

C:20℃以上、25℃未満

D:25℃以上、30℃未満

E:30℃以上

転写性は、4万枚耐久前後の画像を現像,転写し、感光体上の転写前のトナー量(単位面積あたり)と、転写材上のトナー量(単位面積あたり)をそれぞれ測定し、下式により求めた。評価基準は次の通りである。

転写率(%)=(転写材上のトナー量)/(感光体上の転写前のトナー量)×100

A:90%以上

B:88%以上、90%未満

C:86%以上、88%未満

D:85%以下

カブリは白地部分の白色度をリフレクトメーター(東京電色社製)により測定し、その白色度と転写紙の白色度の差からカブリ濃度(%)を算出し、評価した。評価基準は次の通りである。

A:非常に良好(0.5%未満)

B:良好(0.5%〜1.5%)

C:普通(1.5%〜2.5%)

D:やや悪い(2.5%〜3.5%)

E:悪い(3.5%以上)

ドット再現性は、潜像電界によって電界が閉じ易く、再現しにくい小径(40μm)の孤立ドットパターンの画像をプリントアウトし、ドット100個に対するドット再現性を評価した。

A:非常に良好 100個中の欠損が2個以下

B:良好 100個中の欠損が3〜5個

C:実用可 100個中の欠損が6〜10個

D:実用不可 100個中の欠損が11個以上

実施例1で得られた粗粉砕物を本実施例においては、回転子に冷媒を通さず、冷風温度を−25℃と変更した以外は実施例1同様に評価した。結果を表−2に示す。

実施例1で得られた粗粉砕物を本実施例においては、回転子を表−1の構成に変更した以外は実施例1同様に評価した。結果を表−2に示す。。

・ポリエステル樹脂:100質量部

(Tg58℃、酸化20mgKOH/g、水酸基価23mgKOH/g、分子量:Mp6000、Mn3000、Mw55200)

・銅フタロシアニン顔料(C.I.ピグメンブルー15:3):4質量部

・パラフィンワックス(最大吸熱ピーク67℃):5質量部

・荷電制御剤(1,4−ジ−t−ブチルサリチル酸アルムニウム化合物):1質量部

上記の処方の材料を、ヘンシェルミキサーでよく混合した後、温度130℃に設定した2軸混練機にて混練した。得られた混練物を冷却し、ハンマーミルにて2mm以下に粗粉砕し、粗粉砕物を得た。

●回転子314外径:750mm,全長:440mm,ディスク322段数:4段

●固定子310の凸部と凸部との繰り返し距離La:SLa

●回転子314、1段目の凸部と凸部との繰り返し距離Ra:LRa

●回転子314、2段目〜4段目の凸部と凸部との繰り返し距離Ra:SRa

●従って、LRa/SLa=0.3

●冷媒流路形状:冷却孔,冷却孔断面積D:79mm2,冷却孔配列:等間隔・一列

● 冷却流路本数 75本

●系統数:4系統(ディスク322の段数合せ)

●回転子314中心点Pから、回転子314表面凹部底面rまでの距離であるDpr:373mm

●回転子314中心点Pから、冷媒流路Nの最外殻qまでの距離であるDpq:357mm

●従って、Dpr−Dpq=16mm

・結着樹脂:100質量部

(スチレン−アクリル酸ブチル−マレイン酸ブチルハーフエステル共重合体)

(Tg62℃、分子量:Mp13000、Mw600000、分子量1000〜30000の成分の存在比:60%)

・磁性酸化鉄:90質量部

(平均粒子径0.22μm、795.8kA/m磁場での特性Hc5.1kA/m、σs85.1Am2/kg、σr5.1Am2/kg)

・モノアゾ金属錯体(負荷電制御剤、オリエント社製E−88):2質量部

・低分子量エチレン−プロピレン共重合体:3質量部

上記の処方の材料を、ヘンシェルミキサーでよく混合した後、温度130℃に設定した2軸混練機にて混練した。得られた混練物を冷却し、ハンマーミルにて2mm以下に粗粉砕し、トナー製造用粉体原料である粉体原料(粗粉砕物)を得た。

●回転子314外径:750mm,全長:440mm,ディスク322段数:2段

●固定子310の凸部と凸部との繰り返し距離La:SLa

●回転子314、1段目の凸部と凸部との繰り返し距離Ra:LRa

●回転子314、2段目の凸部と凸部との繰り返し距離Ra:SRa

●従って、LRa/SLa=1.0

●冷媒流路形状:冷却孔,冷却孔断面積D:79mm2,冷却孔配列:等間隔・一列

● 冷却流路本数 75本

●系統数:4系統(ディスク322の段数合せ)

●回転子314中心点Pから、回転子314表面凹部底面rまでの距離であるDpr:373mm

●回転子314中心点Pから、冷媒流路Nの最外殻qまでの距離であるDpq:357mm

従って、Dpr−Dpq=16mm

●冷風温度:−15℃,吸引ブロワ224流量:24m3/min

●定量供給機315からの被粉砕物の供給量:250kg/hr

●回転子314と固定子310の間隙:1.0mm

●冷媒温度及び図9に示す冷媒流路に通す冷媒温度:−10℃

●ジャケット316に通す冷媒流量及び冷媒流路に通す冷媒流量:15l/min

評価用トナーを現像器中に入れ、高温高湿室(32.5℃、85%)に一晩(12時間)放置する。現像器の質量を測定後、現像器を設置し、現像スリーブを3分間から回転させた。この時、本体内のクリーナー部及び廃トナー回収部は事前に一旦取外し、質量を測定しておく。印字比率6%のテストチャートを用いて、500枚画出しを行い、転写率を評価した(尚、転写率計算式及び評価基準は実施例1と同様である)。結果を表2に示す。

評価用トナーを現像器中に330g入れ、低温低湿室(15℃,50%)に一晩(12時間以上)放置する。濃度評価用チャートを使用して200枚の画出しを行う。この前後でベタ白画像におけるカブリを測定した。(尚、カブリ計算式及び評価基準は実施例1と同様である)。結果を表2に示す。

実施例1で得られた粗粉砕物を本実施例においては、図1に示す粉砕機を用いて粉砕を行い、下記の条件で粉砕を行った。

●回転子314外径:750mm,全長:440mm,ディスク322段数:4段

●固定子310の凸部と凸部との繰り返し距離La:SLa

●回転子314の凸部と凸部との繰り返し距離Ra:SRa

●冷風温度:−25℃,吸引ブロワ224流量:24m3/min

●定量供給機315からの被粉砕物の供給量:250kg/hr

●回転子314周速:150m/sec,回転子314と固定子310の間隙:1.0mm

●ジャケット316に通す冷媒温度:−10℃

●ジャケット316に通す冷媒流量:10l/min

実施例1で得られた粗粉砕物を本実施例においては、図1に示す粉砕機を用いて粉砕を行い、下記の条件で粉砕を行った。

●回転子314外径:750mm,全長:440mm,ディスク322段数:4段

●固定子310の凸部と凸部との繰り返し距離La:LLa

●回転子314の凸部と凸部との繰り返し距離Ra:LRa

●冷風温度:−25℃,吸引ブロワ224流量:26m3/min

●定量供給機315からの被粉砕物の供給量:250kg/hr

●回転子314周速:150m/sec,回転子314と固定子310の間隙:1.0mm

●ジャケット316に通す冷媒温度:−10℃

●ジャケット316に通す冷媒流量:10l/min

31 冷却ジャケット

32 分散ローター

33 角型ディスク

34 ライナー

35 分級ローター

36 ガイドリング

37 原料投入口

38 原料供給弁

39 原料供給口

40 製品排出口

41 製品排出弁

42 製品抜取口

43 天板

44 微粉排出ケーシング

45 微粉排出口

46 冷風導入口

47 第一の空間

48 第二の空間

49 表面改質ゾーン

50 分級ゾーン

222 バグフィルター

224 ブロワ

229 捕集サイクロン

240 ホッパー

301 粉砕機

302 粉体排出口

310 固定子

311 粉体投入口

312 中心回転軸

313 ケーシング

314 回転子

315 定量供給機

316 ジャケット

317 冷却水供給口

318 冷却水排出口

319 冷風発生装置

320 ブラインチラー

322 ストッパーリング

323 ブラインチラー

324 LRa

325 SRa

326 SLa

327 LLa

362 バグフィルター

364 ブロワ

369 捕集サイクロン

380 原料ホッパー

431 粉砕機

432 分級機

433 原料供給機

434 搬送管

435 ノズル

436 衝突板

437 粉砕室

438 コレクター

439 本体ホッパー部

440 センターコア

441 セパレートコア

442 排出管

443 二次エアー供給口

Claims (4)

- 被粉砕物を粉砕手段内に投入するための粉体投入口と、固定子と、少なくとも中心回転軸に取り付けられた回転子と、粉砕された粉体を粉砕手段から排出するための粉体排出口とを少なくとも有し、

該固定子は該回転子を内包しており、

該固定子表面と該回転子表面とは、所定の間隙を有するように該回転子は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子の回転に伴って被粉砕物が粉砕され、

該固定子表面及び回転子表面は、いずれも複数の凸部と凹部とを有する粉砕機において、

該凹凸部が、該中心回転軸に対して平行に設けられており、

該回転子は内部に冷却用の冷媒流路を具備し、

該回転子表面の凸部と凸部との繰り返し距離をRa、

該固定子表面の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子及び固定子表面の凸部と凸部との繰り返し距離を設定し、

該回転子において、該Raが異なる範囲が存在するよう、該回転子表面の凸部と凸部との繰り返し距離を設定することを特徴とする粉砕機。 - 該固定子は、該Laが3.5mm未満であり、

該回転子の該Raが3.5mm以上であるゾーンをLRa、

該回転子の該Raが3.5mm未満であるゾーンをSRaとしたとき、

LRa/SRaが0.1以上7.0以下であることを特徴とする請求項1に記載の粉砕機。 - 該粉砕機は、被粉砕物を粉砕手段内に投入するための粉体投入口と、固定子と、少なくとも中心回転軸に取り付けられた回転子と、粉砕された粉体を粉砕手段から排出するための粉体排出口とを少なくとも有し、

該固定子は該回転子を内包しており、

該固定子表面と該回転子表面とは、所定の間隙を有するように該回転子は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子の回転に伴って被粉砕物が粉砕され、

該固定子表面及び回転子表面は、いずれも複数の凸部と凹部とを有する粉砕機において、

該凹凸部が、該中心回転軸に対して平行に設けられており、

該回転子は内部に冷却用の冷媒流路を具備することを特徴とする

請求項1または2に記載の粉砕機。 - 結着樹脂及び着色剤を少なくとも含有する重量平均粒子径が4μm乃至12μmのトナー粒子を製造する方法に用いられるトナー製造装置において、

該トナー粒子は、少なくとも、溶融混練工程及び粗粉砕工程、微粉砕工程、分級工程を経て生成されたものであって、

該微粉砕工程に用いられる装置は、

被粉砕物を粉砕手段内に投入するための粉体投入口と、固定子と、少なくとも中心回転軸に取り付けられた回転子と、粉砕された粉体を粉砕手段から排出するための粉体排出口とを少なくとも有し、

該固定子は該回転子を内包しており、

該固定子表面と該回転子表面とは、所定の間隙を有するように該回転子は配置されて粉砕ゾーンを形成しており、

該粉砕ゾーンにおいて、該回転子の回転に伴って被粉砕物が粉砕され、

該固定子表面及び回転子表面は、いずれも複数の凸部と凹部とを有する粉砕機であり、

該凹凸部が、該中心回転軸に沿うよう設けられており、

該回転子は内部に冷却用の冷媒流路を具備し、

該回転子の凸部と凸部との繰り返し距離をRa、

該固定子の凸部と凸部との繰り返し距離をLaとしたとき、

該粉砕ゾーンにおいて、該Raと該Laが互いに異なる範囲が存在するよう、該回転子及び固定子表面の凸部と凸部との繰り返し距離を設定し、

該回転子において、該Raが異なる範囲が存在するよう、該回転子表面の凸部と凸部との繰り返し距離を設定することを特徴とするトナー製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008111363A JP2009262003A (ja) | 2008-04-22 | 2008-04-22 | 粉砕機及びトナー製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008111363A JP2009262003A (ja) | 2008-04-22 | 2008-04-22 | 粉砕機及びトナー製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009262003A true JP2009262003A (ja) | 2009-11-12 |

| JP2009262003A5 JP2009262003A5 (ja) | 2011-05-26 |

Family

ID=41388537

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008111363A Pending JP2009262003A (ja) | 2008-04-22 | 2008-04-22 | 粉砕機及びトナー製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2009262003A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20140263768A1 (en) * | 2013-03-15 | 2014-09-18 | Ricoh Company, Ltd. | Mechanical grinding mill, toner manufacturing device and toner manufacturing method |

| CN108970757A (zh) * | 2018-07-09 | 2018-12-11 | 河南金土商贸有限公司 | 一种食品生产原料加工用水冷式打粉机 |

| CN113368966A (zh) * | 2021-06-04 | 2021-09-10 | 潘凉贵 | 一种可以减小震动和自动除尘的高效率锤式破碎机 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06277545A (ja) * | 1993-03-25 | 1994-10-04 | Mitsubishi Kasei Corp | 静電荷像現像用トナーの製造方法および衝撃式粉砕機 |

| JP2000005614A (ja) * | 1998-06-19 | 2000-01-11 | Kawasaki Heavy Ind Ltd | 微粉砕機 |

| JP2004042029A (ja) * | 2002-05-17 | 2004-02-12 | Nisshin Seifun Group Inc | 機械式粉砕装置 |

| JP2007167757A (ja) * | 2005-12-21 | 2007-07-05 | Turbo Kogyo Co Ltd | 微粉砕機 |

-

2008

- 2008-04-22 JP JP2008111363A patent/JP2009262003A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06277545A (ja) * | 1993-03-25 | 1994-10-04 | Mitsubishi Kasei Corp | 静電荷像現像用トナーの製造方法および衝撃式粉砕機 |

| JP2000005614A (ja) * | 1998-06-19 | 2000-01-11 | Kawasaki Heavy Ind Ltd | 微粉砕機 |

| JP2004042029A (ja) * | 2002-05-17 | 2004-02-12 | Nisshin Seifun Group Inc | 機械式粉砕装置 |

| JP2007167757A (ja) * | 2005-12-21 | 2007-07-05 | Turbo Kogyo Co Ltd | 微粉砕機 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20140263768A1 (en) * | 2013-03-15 | 2014-09-18 | Ricoh Company, Ltd. | Mechanical grinding mill, toner manufacturing device and toner manufacturing method |

| CN108970757A (zh) * | 2018-07-09 | 2018-12-11 | 河南金土商贸有限公司 | 一种食品生产原料加工用水冷式打粉机 |

| CN108970757B (zh) * | 2018-07-09 | 2020-09-29 | 河南金土商贸有限公司 | 一种食品生产原料加工用水冷式打粉机 |

| CN113368966A (zh) * | 2021-06-04 | 2021-09-10 | 潘凉贵 | 一种可以减小震动和自动除尘的高效率锤式破碎机 |

| CN113368966B (zh) * | 2021-06-04 | 2022-11-08 | 泰山石膏(陕西)有限公司 | 一种可以减小震动和自动除尘的高效率锤式破碎机 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5925060B2 (ja) | 粉体粒子の熱処理装置及びトナーの製造方法 | |

| US20140137428A1 (en) | Heat treatment apparatus and method of obtaining toner | |

| JP5094088B2 (ja) | 粉砕機及びトナーの製造方法 | |

| JP4777063B2 (ja) | トナーの製造方法 | |

| JP2009262003A (ja) | 粉砕機及びトナー製造装置 | |

| JP2012171160A (ja) | 粉体粒子の熱処理装置及び粉体粒子の製造方法 | |

| JP5527942B2 (ja) | 粉砕機及びトナー製造装置 | |

| JP4599297B2 (ja) | トナー粒子の製造方法及び製造装置 | |

| JP5264109B2 (ja) | 粉砕機及びトナーの製造方法 | |

| JP5053739B2 (ja) | トナー製造装置及びトナー製造方法 | |

| JP5489400B2 (ja) | 粉砕装置、トナーの製造装置及び製造方法 | |

| JP5374171B2 (ja) | 非磁性一成分負帯電性トナーの製造方法および非磁性一成分負帯電性トナー | |

| JP5235442B2 (ja) | トナーの製造方法 | |

| JP6671137B2 (ja) | トナー用処理装置及びトナーの製造方法 | |

| JP5611410B2 (ja) | トナーの製造方法 | |

| JP2006308640A (ja) | トナーの製造方法 | |

| JP2010091647A (ja) | トナー製造装置及びトナー製造方法 | |

| JP5409176B2 (ja) | トナー粒子の製造方法 | |

| JP2008065023A (ja) | トナー製造装置 | |

| JP2009223011A (ja) | トナーの製造方法 | |

| JP6497863B2 (ja) | トナーの製造方法 | |

| JP6108922B2 (ja) | トナー処理装置及びトナーの製造方法 | |

| JP4194486B2 (ja) | トナーの製造方法及び装置 | |

| JP2012254455A (ja) | 粉砕機及びトナーの製造方法 | |

| JP5371597B2 (ja) | トナーの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110411 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110411 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130108 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130325 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130903 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140603 |