JP2006524412A - 防火性能のためのケーブルおよび物品設計 - Google Patents

防火性能のためのケーブルおよび物品設計 Download PDFInfo

- Publication number

- JP2006524412A JP2006524412A JP2006503988A JP2006503988A JP2006524412A JP 2006524412 A JP2006524412 A JP 2006524412A JP 2006503988 A JP2006503988 A JP 2006503988A JP 2006503988 A JP2006503988 A JP 2006503988A JP 2006524412 A JP2006524412 A JP 2006524412A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- ceramic

- cable

- glaze

- exposure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000013461 design Methods 0.000 title claims description 19

- 239000000919 ceramic Substances 0.000 claims abstract description 196

- 239000004020 conductor Substances 0.000 claims abstract description 58

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 40

- 238000010292 electrical insulation Methods 0.000 claims abstract description 13

- 239000010410 layer Substances 0.000 claims description 387

- 239000000203 mixture Substances 0.000 claims description 141

- 229920000620 organic polymer Polymers 0.000 claims description 49

- 239000011256 inorganic filler Substances 0.000 claims description 46

- 229910003475 inorganic filler Inorganic materials 0.000 claims description 46

- 238000000034 method Methods 0.000 claims description 44

- 229910052751 metal Inorganic materials 0.000 claims description 31

- 239000002184 metal Substances 0.000 claims description 31

- 239000000945 filler Substances 0.000 claims description 21

- 239000000463 material Substances 0.000 claims description 21

- 239000011521 glass Substances 0.000 claims description 19

- 239000000654 additive Substances 0.000 claims description 16

- 238000004519 manufacturing process Methods 0.000 claims description 16

- 239000004114 Ammonium polyphosphate Substances 0.000 claims description 15

- 229920001276 ammonium polyphosphate Polymers 0.000 claims description 15

- 235000019826 ammonium polyphosphate Nutrition 0.000 claims description 15

- 229910052816 inorganic phosphate Inorganic materials 0.000 claims description 13

- 230000000704 physical effect Effects 0.000 claims description 13

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical group [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 claims description 11

- 239000012764 mineral filler Substances 0.000 claims description 10

- 229910052604 silicate mineral Inorganic materials 0.000 claims description 10

- 230000000996 additive effect Effects 0.000 claims description 8

- 238000001125 extrusion Methods 0.000 claims description 6

- 239000011777 magnesium Substances 0.000 claims description 6

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical group [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 claims description 5

- 239000000347 magnesium hydroxide Substances 0.000 claims description 5

- 229910001862 magnesium hydroxide Inorganic materials 0.000 claims description 5

- 235000012245 magnesium oxide Nutrition 0.000 claims description 5

- 230000001681 protective effect Effects 0.000 claims description 5

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 4

- 229910052500 inorganic mineral Inorganic materials 0.000 claims description 4

- 229910052749 magnesium Inorganic materials 0.000 claims description 4

- 239000011707 mineral Substances 0.000 claims description 4

- 235000010755 mineral Nutrition 0.000 claims description 4

- 239000011241 protective layer Substances 0.000 claims description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical class [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 3

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 claims description 3

- 239000006060 molten glass Substances 0.000 claims description 3

- 238000000197 pyrolysis Methods 0.000 claims description 3

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical class [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 claims description 2

- 150000004679 hydroxides Chemical class 0.000 claims 3

- 235000012254 magnesium hydroxide Nutrition 0.000 claims 3

- 229910052782 aluminium Inorganic materials 0.000 claims 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims 2

- 229920000592 inorganic polymer Polymers 0.000 claims 2

- 235000010210 aluminium Nutrition 0.000 claims 1

- 238000003856 thermoforming Methods 0.000 claims 1

- 238000009413 insulation Methods 0.000 abstract description 5

- 229920000642 polymer Polymers 0.000 description 29

- 229920001577 copolymer Polymers 0.000 description 18

- 238000000576 coating method Methods 0.000 description 17

- 229920005573 silicon-containing polymer Polymers 0.000 description 14

- 238000001816 cooling Methods 0.000 description 13

- 230000015572 biosynthetic process Effects 0.000 description 12

- 239000011248 coating agent Substances 0.000 description 11

- 238000010438 heat treatment Methods 0.000 description 11

- 229920001169 thermoplastic Polymers 0.000 description 11

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 9

- 239000002585 base Substances 0.000 description 9

- 239000012212 insulator Substances 0.000 description 9

- 229910052802 copper Inorganic materials 0.000 description 8

- 239000010949 copper Substances 0.000 description 8

- 238000012360 testing method Methods 0.000 description 8

- 150000001336 alkenes Chemical class 0.000 description 7

- 238000005336 cracking Methods 0.000 description 7

- 230000007547 defect Effects 0.000 description 7

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- -1 polyethylene Polymers 0.000 description 7

- 239000004416 thermosoftening plastic Substances 0.000 description 7

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- 239000007788 liquid Substances 0.000 description 6

- 238000002844 melting Methods 0.000 description 6

- 230000008018 melting Effects 0.000 description 6

- 239000010445 mica Substances 0.000 description 6

- 229910052618 mica group Inorganic materials 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 229910010293 ceramic material Inorganic materials 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 5

- 238000002485 combustion reaction Methods 0.000 description 5

- 229920001519 homopolymer Polymers 0.000 description 5

- 150000002978 peroxides Chemical class 0.000 description 5

- 239000002243 precursor Substances 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 4

- 239000005977 Ethylene Substances 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- 229910000323 aluminium silicate Inorganic materials 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 230000006870 function Effects 0.000 description 4

- 239000004615 ingredient Substances 0.000 description 4

- 239000000395 magnesium oxide Substances 0.000 description 4

- 230000014759 maintenance of location Effects 0.000 description 4

- 239000000178 monomer Substances 0.000 description 4

- 239000000843 powder Substances 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 239000007921 spray Substances 0.000 description 4

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 230000001427 coherent effect Effects 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 229960004643 cupric oxide Drugs 0.000 description 3

- 238000000354 decomposition reaction Methods 0.000 description 3

- 239000010433 feldspar Substances 0.000 description 3

- 239000000835 fiber Substances 0.000 description 3

- 239000003365 glass fiber Substances 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 3

- 238000005192 partition Methods 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 230000005855 radiation Effects 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 239000002002 slurry Substances 0.000 description 3

- 239000000454 talc Substances 0.000 description 3

- 229910052623 talc Inorganic materials 0.000 description 3

- 229920001897 terpolymer Polymers 0.000 description 3

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 2

- 240000005428 Pistacia lentiscus Species 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 238000003848 UV Light-Curing Methods 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 239000000378 calcium silicate Substances 0.000 description 2

- 229910052918 calcium silicate Inorganic materials 0.000 description 2

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 238000005524 ceramic coating Methods 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000004927 clay Substances 0.000 description 2

- 229910052570 clay Inorganic materials 0.000 description 2

- 238000004581 coalescence Methods 0.000 description 2

- 239000008199 coating composition Substances 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 239000003431 cross linking reagent Substances 0.000 description 2

- 238000001723 curing Methods 0.000 description 2

- 230000007812 deficiency Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 2

- YGANSGVIUGARFR-UHFFFAOYSA-N dipotassium dioxosilane oxo(oxoalumanyloxy)alumane oxygen(2-) Chemical compound [O--].[K+].[K+].O=[Si]=O.O=[Al]O[Al]=O YGANSGVIUGARFR-UHFFFAOYSA-N 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 238000004924 electrostatic deposition Methods 0.000 description 2

- QHZOMAXECYYXGP-UHFFFAOYSA-N ethene;prop-2-enoic acid Chemical compound C=C.OC(=O)C=C QHZOMAXECYYXGP-UHFFFAOYSA-N 0.000 description 2

- 230000009970 fire resistant effect Effects 0.000 description 2

- 239000003063 flame retardant Substances 0.000 description 2

- 229920000876 geopolymer Polymers 0.000 description 2

- 239000012774 insulation material Substances 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 229910052627 muscovite Inorganic materials 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000098 polyolefin Polymers 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 235000012239 silicon dioxide Nutrition 0.000 description 2

- 229920002379 silicone rubber Polymers 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- 229920002554 vinyl polymer Polymers 0.000 description 2

- 238000011179 visual inspection Methods 0.000 description 2

- AFFLGGQVNFXPEV-UHFFFAOYSA-N 1-decene Chemical compound CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 description 1

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 1

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 206010067484 Adverse reaction Diseases 0.000 description 1

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 1

- 239000005751 Copper oxide Substances 0.000 description 1

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 1

- 229920002943 EPDM rubber Polymers 0.000 description 1

- 241000196324 Embryophyta Species 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- 239000004716 Ethylene/acrylic acid copolymer Substances 0.000 description 1

- 239000004606 Fillers/Extenders Substances 0.000 description 1

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004111 Potassium silicate Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 229910000746 Structural steel Inorganic materials 0.000 description 1

- 235000011941 Tilia x europaea Nutrition 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M acrylate group Chemical group C(C=C)(=O)[O-] NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000001464 adherent effect Effects 0.000 description 1

- 230000006838 adverse reaction Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 229910000272 alkali metal oxide Inorganic materials 0.000 description 1

- 229910052910 alkali metal silicate Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229910000287 alkaline earth metal oxide Inorganic materials 0.000 description 1

- 125000005250 alkyl acrylate group Chemical group 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 229910052810 boron oxide Inorganic materials 0.000 description 1

- 150000001642 boronic acid derivatives Chemical class 0.000 description 1

- 230000001680 brushing effect Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000012993 chemical processing Methods 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229910000431 copper oxide Inorganic materials 0.000 description 1

- BERDEBHAJNAUOM-UHFFFAOYSA-N copper(I) oxide Inorganic materials [Cu]O[Cu] BERDEBHAJNAUOM-UHFFFAOYSA-N 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- KRFJLUBVMFXRPN-UHFFFAOYSA-N cuprous oxide Chemical compound [O-2].[Cu+].[Cu+] KRFJLUBVMFXRPN-UHFFFAOYSA-N 0.000 description 1

- 229940112669 cuprous oxide Drugs 0.000 description 1

- 239000007857 degradation product Substances 0.000 description 1

- 230000000593 degrading effect Effects 0.000 description 1

- GUJOJGAPFQRJSV-UHFFFAOYSA-N dialuminum;dioxosilane;oxygen(2-);hydrate Chemical compound O.[O-2].[O-2].[O-2].[Al+3].[Al+3].O=[Si]=O.O=[Si]=O.O=[Si]=O.O=[Si]=O GUJOJGAPFQRJSV-UHFFFAOYSA-N 0.000 description 1

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000010616 electrical installation Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical class OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 1

- 125000000816 ethylene group Chemical class [H]C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 229920006225 ethylene-methyl acrylate Polymers 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 229920005570 flexible polymer Polymers 0.000 description 1

- 238000009408 flooring Methods 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 239000013538 functional additive Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000007496 glass forming Methods 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 239000008240 homogeneous mixture Substances 0.000 description 1

- 230000008595 infiltration Effects 0.000 description 1

- 238000001764 infiltration Methods 0.000 description 1

- 239000012784 inorganic fiber Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- CYPPCCJJKNISFK-UHFFFAOYSA-J kaolinite Chemical compound [OH-].[OH-].[OH-].[OH-].[Al+3].[Al+3].[O-][Si](=O)O[Si]([O-])=O CYPPCCJJKNISFK-UHFFFAOYSA-J 0.000 description 1

- 229910052622 kaolinite Inorganic materials 0.000 description 1

- 239000002346 layers by function Substances 0.000 description 1

- 239000004571 lime Substances 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 231100000053 low toxicity Toxicity 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- 239000013521 mastic Substances 0.000 description 1

- 229910000000 metal hydroxide Inorganic materials 0.000 description 1

- 150000004692 metal hydroxides Chemical class 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 239000012968 metallocene catalyst Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 229910052901 montmorillonite Inorganic materials 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000003973 paint Substances 0.000 description 1

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 235000021317 phosphate Nutrition 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 229920001748 polybutylene Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 238000012667 polymer degradation Methods 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- NNHHDJVEYQHLHG-UHFFFAOYSA-N potassium silicate Chemical compound [K+].[K+].[O-][Si]([O-])=O NNHHDJVEYQHLHG-UHFFFAOYSA-N 0.000 description 1

- 229910052913 potassium silicate Inorganic materials 0.000 description 1

- 235000019353 potassium silicate Nutrition 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 229910052611 pyroxene Inorganic materials 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000000518 rheometry Methods 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000000779 smoke Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 229920002397 thermoplastic olefin Polymers 0.000 description 1

- 239000004634 thermosetting polymer Substances 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titanium dioxide Inorganic materials O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

- 239000002341 toxic gas Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 229910000314 transition metal oxide Inorganic materials 0.000 description 1

- BIKXLKXABVUSMH-UHFFFAOYSA-N trizinc;diborate Chemical compound [Zn+2].[Zn+2].[Zn+2].[O-]B([O-])[O-].[O-]B([O-])[O-] BIKXLKXABVUSMH-UHFFFAOYSA-N 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 239000010456 wollastonite Substances 0.000 description 1

- 229910052882 wollastonite Inorganic materials 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B7/00—Insulated conductors or cables characterised by their form

- H01B7/17—Protection against damage caused by external factors, e.g. sheaths or armouring

- H01B7/29—Protection against damage caused by extremes of temperature or by flame

- H01B7/295—Protection against damage caused by extremes of temperature or by flame using material resistant to flame

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/02—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of inorganic substances

- H01B3/12—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of inorganic substances ceramics

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/18—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B3/00—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties

- H01B3/18—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances

- H01B3/30—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes

- H01B3/46—Insulators or insulating bodies characterised by the insulating materials; Selection of materials for their insulating or dielectric properties mainly consisting of organic substances plastics; resins; waxes silicones

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2913—Rod, strand, filament or fiber

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31652—Of asbestos

- Y10T428/31663—As siloxane, silicone or silane

Abstract

Description

本発明は、金属支持体を絶縁または保護する、少なくとも1つのセラミック形成層を有する電気ケーブルおよび物品、そして、特に、それらのケーブルおよび物品の設計および製造ならびにそれらの使用に関する。

金属支持体を含有しそして耐火性である製品を設計することが望ましい多数の状況が存在する。例えば、防火性能ケーブル(fire performance cables)は、それらが炎に曝される場合に、作動しそして回路完全性(circuit integrity)を提供し続けることが要求される。基準のいくつかを満たすために、ケーブルは、典型的に、特定時間(例えば、15分、30分、60分、2時間)の間、所定の様式で、特定温度(例えば、650、750、950、1050℃)へ加熱される場合、電気回路完全性を維持しなければならない。いくつかの場合において、ケーブルは、加熱段階の前、間および後に規則的な機械的ショックに供せられる。しばしば、それらはまた、火災の間に経験されそうな他の因子に対するそれらの性能を測定するために、加熱サイクルの後期または加熱段階後のいずれかにおいて、ウォータージェットまたはスプレーに供される。

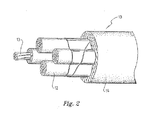

1つの局面によれば、本発明は、少なくとも1つの導線(conductor)、高温へ暴露されるとセラミックを形成する絶縁層(insulating layer)、および高温へ暴露されると絶縁セラミック形成層の物性を増強する少なくとも1つの熱成形性層(heat transformable layer)を備えるケーブルを提供する。

i)炎への暴露の後の組み合わされた層(combined layers)の機械的強度;

ii)炎への暴露後のセラミック形成層の構造的完全性(structural integrity);

iii)炎への暴露後の組み合わされた層の水の侵入に対する耐性(resistance to the ingress of water);および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性(electrical or thermal resistance)、

の少なくとも1つである。

i)高温への暴露後の組み合わされた層(combined layers)の機械的強度;

ii)高温への暴露後のセラミック形成層の構造的完全性の維持;

iii)高温への暴露後の導線への水の侵入に対する耐性;および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性。

該組成物の総重量に基づいて少なくとも15重量%のポリマーベース組成物(少なくとも50重量%の有機ポリマーを含む);

該組成物の総重量に基づいて20〜40重量%の無機ホスフェート(好ましくは、アンモニウムポリホスフェート)、および

該組成物の総重量に基づいて少なくとも15重量%の無機耐火性フィラー(inorganic refractory filler)(好ましくは、シリケートミネラルフィラー(silicate mineral filler))。

a)反応して/組み合わさって高温で溶融ガラスを形成する2以上の材料の組合せ。このような組合せのいくつかの典型的な例としては、アルカリ酸化物、アルカリ土類酸化物、特定の遷移金属酸化物(例えば、酸化亜鉛)および/またはそれらの前駆体と混合された、シリケート(例えば、雲母および長石)、ホスフェート、ボレートならびに/あるいはそれらの前駆体が挙げられる。“前駆体”によって、加熱時に該材料を(コンパウンドの形態で)生成する任意の化合物が意味される。

b)高温で軟化/溶融する、ガラス、またはガラスの混合物。ケーブル適用について、該ガラスは、高温で低導電率を有することが望ましい。従って、ガラスは、好ましくは、低アルカリ金属含有量を有する。

c)(a)および(b)の組合せ。

d)(c)および75%までの耐火性フィラー(例えば、これらに限定されないが、アルミナ、ジルコニア、ルチル、マグネシアおよび石灰)の組合せ。

アンモニウムポリホスフェートおよび本明細書に記載されるような他の鉱物を含有する組成物AのEPポリマーに基づく組成物を製造した。それは、1,000℃への暴露後に、僅かな(2%)膨張を有することが判った。それはまた、他のセラミック形成組成物と比較して密度の高いスキンを有し、そして炎への暴露後に耐水性であることが判った。アンモニウムポリホスフェートを含有しないセラミック形成組成物Bと比較して、それは、PCT/AU/2003/00183に記載される3点曲げ試験(three point blending test)で測定した場合、7.5倍のより高い強度を有した。

35mm2銅導線の3つの200mmセクションを使用して、異なるケーブル設計プロトタイプを作製した。犠牲層として試験した押出し成形可能な組成物は、組成物C(優先的に水酸化アルミニウムが大量に充填され、そして過酸化物を含有する、エチレンプロピレンゴム)および組成物D(熱的に誘発される架橋のための過酸化物を含有する、シリコーンポリマー)であった。高温で加熱されるとセラミック材料を形成する、組成物E(シリコーンポリマー/雲母/ガラス繊維/過酸化物 73:20:5:2)は、全ての3つのプロトタイプにおいて外部層であった。該プロトタイプを、該ケーブル断面上において該組成物を同時に成形および硬化することによって製造した。設計および層厚みを表1に示す。

1.67mm2の19個のワイヤから作製したプレーンな熱処理した銅ストランド導線(plain annealed copper stranded conductor)を、EPポリマーに基づく犠牲層および組成物Eのシリコーンエラストマーベースセラミック形成層で同時に、1.2mmの全体的壁厚みまで、電気的に絶縁した。同様のケーブルを、該シリコーンエラストマーベースセラミック形成層だけで、そして犠牲層無しで、作製した。

EPポリマーベース組成物を、高電気抵抗の内部犠牲層としての使用のために、62%の水酸化マグネシウムを用いて作製した。Mg(OH)2は、1,000℃への暴露時にMgOの粉末へ変換し、セラミック化しない粉末状マスを残したと考えられた。

この実施例において、グレーズ形成組成物を、46重量部の25℃で1175cPsの粘度を有する市販のUV硬化性アクリリック樹脂(TRA−コート15C)を、10重量部の約40μmの平均粒度を有する微細な白雲母および44重量部の525℃の軟化点を有するガラスフリット“F”(表2に与えられる組成)と徹底的に混合して、均一な混合物を製造することによって作製した。次いで、該グレーズ形成組成物を、ソフトブラシを使用して、ケーブルサンプルの組成物Jのセラミック形成層上、そしてまた、25mm×15mm×2mm寸法の同一のセラミック形成絶縁材料のシート上に適用した。該グレーズ形成層のUV硬化を、2m/分のコンベア速度で、空気中、F−600ランプ(120W/cm、365nm)を使用して行った。サンプルは、照射ユニットを一回通過後に硬化された。該グレーズ形成層の厚みは、100〜600ミクロンの範囲であった。次いで、コーティングされたサンプルを、1000℃で30分間、マッフル炉(muffle furnace)において燃焼させた。可視的な検査において、燃焼されたサンプルは、主要な欠損/クラックを有しなかった。グレーズ形成層は、燃焼時に、セラミック形成層上に連続セラミックグレーズを形成したことが判った。このグレーズ層は、下のセラミック形成層へ浸透すること無しに1分間にわたり該グレーズ上の水滴の保持によって明らかとされたように、水に対して不浸透性であった。

上記実施例5において記載されたグレーズ形成組成物において9〜23重量部のガラスフリットを、ホウ酸亜鉛または酸化ホウ素で置換することは、水に対するグレーズ層の不浸透性を更に改善した。

この実施例において、グレーズ形成組成物を、90%水を含有するポリ(ビニルアルコール)の水溶液40重量部を、525℃の軟化点を有するガラスフリット“F”30重量部および800℃の軟化点および表2に与えられる組成を有するガラスフリット“G”30重量部と徹底的に混合して、均一な混合物を製造することによって作製した。次いで、該グレーズ形成組成物を、ソフトブラシを使用して、ケーブルサンプルの組成物K(表3に与えられる)のセラミック形成層上に適用した。該組成物を2時間空気中で乾燥させた。グレーズ形成層の厚みは、150〜300ミクロンの範囲であった。次いで、コーティングされたサンプルを、1000℃で30分間、マッフル炉(muffle furnace)において燃焼させた。可視的な検査において、燃焼されたサンプルは、主要な欠損/クラックを有しなかった。グレーズ形成層は、燃焼時に、セラミック形成層上に連続セラミックグレーズを形成した。このグレーズ層は、下のセラミック形成層へ浸透すること無しに1分間にわたり該グレーズ上の水滴の保持によって明らかとされたように、水に対して不浸透性であった。

上記実施例7に記載のグレーズ形成組成物において10重量部のガラスフリット“G”を、約40μmの平均粒度を有する微細な白雲母で置換することは、均一でありそして水に対して不浸透性であるグレーズ層を生じさせた。

この実施例において、グレーズ形成組成物は、525℃の軟化点を有するガラスフリット“H”(表2に与えられる組成)からなった。ガラスフリット粉末を、ガラスフリット粉末の振動床(vibrating bed)を介してケーブルを引っ張ることによって、ケーブルサンプルの組成物Kのセラミック形成層上に適用した。この適用方法は、商業規模において実用的でないかもしれないが、最終結果は、本質的に、上述の静電的堆積法によって達成されるのと同一である。コーティングされたケーブルサンプルおよびコーティングされていない(換言すれば同一の(identical))ケーブルサンプルを、次いで、2時間1050℃まで、ガスで燃焼させた炉中で燃焼させ、続いて、オーストラリア基準AS3013(12.5l/分の速度、2.5m〜3.0mの距離でウォータースプレーすることを包含する)に従って3分間ウォータースプレーを行った。本発明に従ってコーティングされたケーブルは、グレーズ形成層を備えていない比較ケーブルよりも遥かに優れた耐水性を示すことが判った。後者は実際に1分でショートし、一方、グレーズ形成層を備えるケーブルは、ウォータースプレーの全3分間持続した。これは、高温への暴露後のセラミック形成層への水の浸透を減少させることにおける、グレーズ形成層の効果を明確に実証すると考えられる。

組成物を、異なるキャリアポリマー(アクリリックUV硬化性、およびEPポリマーを含む)において高レベルのガラスフリットFを使用して作製した。これらの組成物を、1.5mm2(7/0.5mm束ねた)プレーン熱処理銅導線上に押出し成形されたセラミック形成組成物K上の薄層(0.2〜0.4mm)として適用した。好適なグレーズ層が提供され得る一方、この層中の材料は、1,000℃でセラミック化絶縁体の電気抵抗の受け入れられない減少を生じさせ、それらをケーブル適用に不適切にしたことが判った。

Claims (70)

- 少なくとも1つの導線、高温へ暴露されるとセラミックを形成する絶縁層、および少なくとも高温への暴露の間または後に該絶縁セラミック形成層の物性を増強する少なくとも1つの追加の熱成形性層を備えるケーブル。

- 前記絶縁層が、火災において経験される高温へ暴露されると、自己支持性セラミック層を形成する、請求項1に記載のケーブル。

- 前記少なくとも1つの追加の熱成形性層によって増強される前記絶縁セラミック形成層の物性が、以下:

i)炎への暴露の前、間または後の組み合わされた層(combined layers)の機械的強度、

ii)炎への暴露後のセラミック形成層の構造的完全性;

iii)炎への暴露後の組み合わされた層の水の侵入に対する耐性;および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性、

からなる群から選択される、請求項1または2に記載のケーブル。 - 前記少なくとも1つの熱成形性層が、前記導線上へ前記絶縁層と共に押出し成形され、そして高温へ暴露されると自己支持性であるセラミックを形成する、第二セラミック形成層である、請求項1または2に記載のケーブル。

- 形成される第二セラミックが、前記絶縁層によって形成されるものよりも強固である、請求項2に記載のケーブル。

- 前記第二セラミック形成層が、有機ポリマー、無機耐火性フィラーおよび無機ホスフェートを含む、請求項2に記載のケーブル。

- 前記無機フィラーがシリケートミネラルフィラーである、請求項6に記載のケーブル。

- 前記無機ホスフェートがアンモニウムポリホスフェートである、請求項6に記載のケーブル。

- 前記アンモニウムポリホスフェートが、組成物の総重量に基づいて20〜40重量%の範囲で提供される、請求項8に記載のケーブル。

- 前記第二セラミック形成層が、更に、マグネシウムおよびアルミニウムの酸化物および水酸化物からなる群から選択される追加の無機フィラーおよび添加剤を含む、請求項6に記載のケーブル。

- 前記追加の無機フィラーが水酸化アルミニウムである、請求項10に記載のケーブル。

- 前記少なくとも1つの熱成形性層が、前記金属導線上に提供される犠牲層であり、該層が有機ポリマーおよび無機フィラーを含む組成物から形成される、請求項1または2に記載のケーブル。

- 前記犠牲層が前記高温でまたはそれ未満で分解し、前記支持体と前記セラミックとの間に前記無機フィラーの層が形成されて、前記金属導線への該セラミックの結合が最小化または防止される、請求項12に記載のケーブル。

- 前記犠牲層が少なくとも50重量%の無機フィラーを含む、請求項13に記載のケーブル。

- 前記犠牲層中の有機ポリマーが、前記セラミック形成層がセラミックを形成する温度でまたはそれ未満で分解する、請求項12に記載のケーブル。

- 前記犠牲層中の有機ポリマーが、熱分解時にほとんどあるいは全く残渣を残さない、請求項12に記載のケーブル。

- 前記犠牲層の厚みが0.2〜2mmである、請求項12に記載のケーブル。

- 前記無機フィラーが水酸化マグネシウムである、請求項12に記載のケーブル。

- 前記少なくとも1つの熱形成層が、高温での暴露後に、冷却して、水に対して実質的に不浸透性であるグレーズ層を形成する成分を含むグレーズ形成層である、請求項1または2に記載のケーブル。

- 前記グレーズ形成層が、2またはそれ以上のグレーズ形成成分を含む、請求項19に記載のケーブル。

- 前記グレーズ形成成分が、火災に関連する高温で軟化/溶融するガラスまたはガラス混合物、反応して/組み合わさって高温で溶融ガラスを形成する材料の2またはそれ以上の組合せからなる群から選択される、請求項19に記載のケーブル。

- 前記グレーズ形成層を構成する組成物が、更に、該グレーズ形成層が前記導線上に前記セラミック形成層と共に共押出しされることを可能にするキャリア成分を含む、請求項19に記載のケーブル。

- 前記グレーズ形成成分とキャリア成分との重量比が、0.9:1〜1.2:1の範囲内である、請求項22に記載のケーブル。

- 前記少なくとも1つの追加の層が、オペレーショナル強度層(operational strength layer)である、請求項1または2に記載のケーブル。

- 前記少なくとも1つの追加の層が、火災に関連する高温でより弱い自己支持性セラミックを形成するシース層である、請求項1または2に記載のケーブルデザイン。

- 導線上に絶縁層を押出し成形する工程(該絶縁層は、高温へ暴露されると自己支持性セラミックを形成する)、および該セラミック形成層の物性を増強させるように火災に関連する温度への暴露の間に変形可能である少なくとも1つの補助層を押出し成形する工程を包含する、ケーブルの製造方法。

- 前記少なくとも1つの補助層によって増強される特性が、以下:

i)炎への暴露の前、間または後の組み合わされた層(combined layers)の機械的強度;

ii)炎への暴露後のセラミック形成層の構造的完全性;

iii)炎への暴露後の水の侵入に対する耐性;および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性、

の少なくとも1つである、請求項26に記載の方法。 - 少なくとも1つの補助層が、高温へ暴露されると異なる強度のものでありそして自己支持性であるセラミックを形成する第二セラミック形成層を含む、請求項26に記載の方法。

- 前記形成される第二セラミックが、前記絶縁層によって形成されるものよりも強固である、請求項28に記載の方法。

- 前記第二セラミック形成層が、有機ポリマー、無機フィラーおよび無機ホスフェートを含む、請求項29に記載の方法。

- 前記無機ホスフェートがアンモニウムポリホスフェートである、請求項30に記載の方法。

- 前記アンモニウムポリホスフェートが、総組成物の20〜40重量%の量で存在する、請求項31に記載の方法。

- 前記無機耐火性フィラーがシリケートミネラルフィラーである、請求項30に記載の方法。

- 前記第二セラミック形成層が、更に、マグネシウムおよびアルミニウムの酸化物および水酸化物からなる群から選択される追加のフィラーおよび添加剤を含む、請求項30に記載の方法。

- 前記追加のフィラーまたは添加剤が水酸化アルミニウムである、請求項34に記載の方法。

- 前記少なくとも1つの補助層が、前記導線上に提供される犠牲層であり、該層が無機ポリマーおよび無機フィラーを含む組成物から形成される、請求項26に記載の方法。

- 前記犠牲層が少なくとも50重量%の無機フィラーを含む、請求項36に記載の方法。

- 前記無機フィラーが水酸化マグネシウムである、請求項37に記載の方法。

- 前記犠牲層の厚みが0.2〜2mmである、請求項36に記載の方法。

- 前記少なくとも1つの補助層が、高温への暴露後に、冷却して、水に対して実質的に不浸透性であるグレーズ層を形成するグレーズ形成層である、請求項26に記載の方法。

- 前記グレーズ形成層が少なくとも1つのグレーズ形成成分およびキャリア成分を含み、該少なくとも1つのグレーズ形成成分とキャリア成分との重量比が、0.9:1〜1.2:1の範囲内である、請求項40に記載の方法。

- 導線上への押出し成形のためのセラミック形成層を選択する工程(該セラミック形成層は、火災の間に経験される高温へ暴露されると、自己支持性セラミック層を形成する)、

炎への暴露の前、間および後の該セラミック形成層の特性を測定する工程;

該セラミック形成層の物性を増強する第二層のための材料を選択する工程;ならびに

該セラミック形成層および該少なくとも1つの補助層を導線上に押出し成形する工程、

を包含する、ケーブルの設計方法。 - 金属支持体、高温へ暴露されるとセラミックを形成する保護層、および高温への暴露の間または後に該保護セラミック形成層の物性を増強する少なくとも1つの熱成形性層を備える、防火性能物品。

- 前記少なくとも1つの追加の熱成形性層によって増強される前記保護セラミック形成層の物性が、以下:

i)炎への暴露の前、間または後の組み合わされた層(combined layers)の機械的強度、

ii)炎への暴露後のセラミック形成層の構造的完全性;

iii)炎への暴露後の組み合わされた層の水の侵入に対する耐性;および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性、

からなる群から選択される、請求項43に記載の物品。 - 前記少なくとも1つの熱成形性層が、自己支持性でありそして異なる強度のものであるセラミックを形成する第二セラミック形成層である、請求項43に記載の物品。

- 前記形成される第二セラミックが、他のセラミック形成層によって産生されるものよりも強固である、請求項45に記載の物品。

- 前記第二セラミック形成層が、金属支持体上に適用され、そして有機ポリマー、無機フィラーおよび無機ホスフェートを含む、請求項45に記載の物品。

- 前記無機ホスフェートがアンモニウムポリホスフェートである、請求項47に記載の物品。

- 前記アンモニウムポリホスフェートが、組成物の総重量に基づいて20〜40重量%の範囲で提供される、請求項48に記載の物品。

- 前記無機耐火性フィラーがミネラルシリケートである、請求項47に記載の物品。

- 前記第二セラミック層が、更に、アルミニウムおよびマグネシウムの酸化物および水酸化物からなる群から選択される追加のフィラーおよび添加剤を含む、請求項47に記載の物品。

- 前記追加のフィラーまたは添加剤が水酸化アルミニウムである、請求項51に記載の方法。

- 前記少なくとも1つの熱成形性層が、前記金属支持体上に提供される犠牲層であり、該層が有機ポリマーおよび無機フィラーを含む組成物から形成される、請求項44に記載の物品。

- 前記犠牲層が前記高温でまたはそれ未満で分解し、前記金属支持体と前記セラミックとの間に無機フィラーの層が形成されて、該支持体への該セラミックの結合が最小化または防止される、請求項53に記載の物品。

- 前記犠牲層が少なくとも50重量%の無機フィラーを含む、請求項54に記載の物品。

- 前記少なくとも1つの熱形成層が、高温での暴露後に、冷却して、水に対して実質的に不浸透性であるグレーズ層を形成する成分を含むグレーズ形成層である、請求項44に記載の物品。

- 前記グレーズ形成成分が、火災に関連する高温で軟化/溶融するガラスまたはガラス混合物、反応して/組み合わさって高温で溶融ガラスを形成する材料の2またはそれ以上の組合せからなる群から選択される、請求項56に記載の物品。

- 前記グレーズ形成層を構成する組成物が、更に、該グレーズ形成層が前記セラミック形成層へ適用されることを可能にするキャリア成分を含む、請求項56に記載の物品。

- 前記少なくとも1つの追加の層が、オペレーショナル強度層(operational strength layer)である、請求項43に記載の物品。

- 前記少なくとも1つの追加の層が、火災に関連する高温でより弱い自己支持性セラミックを形成するオペレーショナル層である、請求項43に記載の物品。

- 金属支持体上にセラミック形成層を適用する工程(該セラミック形成層は、高温へ暴露されると、自己支持性セラミックを形成する)、および該セラミック形成層の物性を増強させるように火災に関連する温度への暴露の間に成形可能である少なくとも1つの補助層を適用する工程を包含する、防火性能物品の製造方法。

- 前記少なくとも1つの補助層によって増強される特性が、以下:

i)炎への暴露の前、間または後の組み合わされた層(combined layers)の機械的強度;

ii)炎への暴露後の水の侵入に対する耐性;

iii)炎への暴露後のセラミック形成層の構造的完全性;および

iv)炎への暴露の間および後の組み合わされた層の電気絶縁性または耐熱性、

の少なくとも1つである、請求項61に記載の方法。 - 少なくとも1つの補助層が、自己支持性でありそして異なる強度のものであるセラミックを形成する第二セラミック形成層を含む、請求項62に記載の方法。

- 前記形成される第二セラミックが、他のセラミック形成層によって産生されるものよりも強固である、請求項63に記載の方法。

- 前記第二セラミック形成層が、有機ポリマー、無機耐火性フィラーおよび無機ホスフェートを含む、請求項63に記載の方法。

- 前記無機ホスフェートがアンモニウムポリホスフェートである、請求項63に記載の方法。

- 前記アンモニウムポリホスフェートが、組成物の総重量に基づいて20〜40重量%の範囲で提供される、請求項66に記載の方法。

- 前記少なくとも1つの補助層が、前記導線上に提供される犠牲層であり、該層が無機ポリマーおよび無機フィラーを含む組成物から形成される、請求項62に記載の方法。

- 前記犠牲層が少なくとも50重量%の無機フィラーを含む、請求項68に記載の方法。

- 前記少なくとも1つの補助層が、高温への暴露後に、冷却して、水に対して実質的に不浸透性であるグレーズ層を形成するグレーズ形成層である、請求項62に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AU2003901872A AU2003901872A0 (en) | 2003-03-31 | 2003-03-31 | Fire performance cable |

| AU2003905779A AU2003905779A0 (en) | 2003-10-21 | Fire resistant systems comprising a sacrificial layer | |

| PCT/AU2004/000410 WO2004088676A1 (en) | 2003-03-31 | 2004-03-31 | Cable and article design for fire performance |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006524412A true JP2006524412A (ja) | 2006-10-26 |

| JP2006524412A5 JP2006524412A5 (ja) | 2008-05-29 |

Family

ID=33132364

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006503988A Pending JP2006524412A (ja) | 2003-03-31 | 2004-03-31 | 防火性能のためのケーブルおよび物品設計 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US7304245B2 (ja) |

| EP (1) | EP1609158B1 (ja) |

| JP (1) | JP2006524412A (ja) |

| KR (1) | KR101036558B1 (ja) |

| CA (1) | CA2520458C (ja) |

| ES (1) | ES2658343T3 (ja) |

| WO (1) | WO2004088676A1 (ja) |

Families Citing this family (49)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1500112A1 (en) * | 2002-04-29 | 2005-01-26 | Pirelli & C. S.p.A. | Fire resistant cable |

| KR20050039838A (ko) | 2002-08-01 | 2005-04-29 | 폴리머스 오스트레일리아 프로프라이어터리 리미티드 | 내화성 실리콘 폴리머 조성물 |

| TWI322176B (en) * | 2002-10-17 | 2010-03-21 | Polymers Australia Pty Ltd | Fire resistant compositions |

| AU2005229156C1 (en) * | 2004-03-31 | 2011-10-13 | Nexans | Ceramifying composition for fire protection |

| KR101249525B1 (ko) * | 2004-03-31 | 2013-04-01 | 올렉스 오스트레일리아 피티와이 리미티드 | 방화용 세라믹화 조성물 |

| EP1911044B1 (fr) | 2005-07-29 | 2012-07-18 | Prysmian Cables Et Systemes France | Cable de securite resistant au feu, sensiblement plat |

| NZ572793A (en) * | 2006-04-21 | 2012-07-27 | Olex Australia Pty Ltd | Fire resistant compositions |

| US7709740B2 (en) * | 2007-05-07 | 2010-05-04 | Jji Technologies, Llc | Flame retardant wire and cable |

| US7939764B2 (en) * | 2007-09-25 | 2011-05-10 | Samuel Gottfried | Fire, heat and high voltage cable protection wrap |

| AU2009254219B2 (en) * | 2008-05-30 | 2014-11-06 | Prysmian Kabel Und Systeme Gmbh | Wire construction for cables having insulation and functionality applying in case of fire |

| US9174781B2 (en) | 2008-10-08 | 2015-11-03 | Nite Ize, Inc. | Tie wrap for bundling objects |

| USD669618S1 (en) | 2008-10-08 | 2012-10-23 | Nite Ize, Inc. | Flexible lighting device |

| USD863945S1 (en) | 2008-10-08 | 2019-10-22 | Nite Ize, Inc. | Tie |

| USD774879S1 (en) | 2008-10-08 | 2016-12-27 | Nite Ize, Inc. | Tie wrap for bundling objects |

| US8387216B1 (en) * | 2008-10-08 | 2013-03-05 | Nite Ize, Inc. | Tie wrap for bundling objects |

| USD669619S1 (en) | 2008-10-08 | 2012-10-23 | Nite Ize, Inc. | Flexible lighting device |

| US8806723B2 (en) | 2008-10-08 | 2014-08-19 | Nite Ize, Inc. | Tie wrap for bundling objects |

| USD863946S1 (en) | 2008-10-08 | 2019-10-22 | Nite Ize, Inc. | Tie |

| AU2012200028B2 (en) * | 2011-05-25 | 2016-10-13 | Nexans | A Fire Resistant Cable |

| USD705210S1 (en) | 2011-08-02 | 2014-05-20 | Nite Ize, Inc. | Carrying case receiver |

| USD675605S1 (en) | 2011-08-02 | 2013-02-05 | Nite Ize, Inc. | Cantilevered snap fit case |

| US8616422B2 (en) | 2011-08-02 | 2013-12-31 | Greg Adelman | Cantilevered snap fit case |

| USD745866S1 (en) | 2011-08-02 | 2015-12-22 | Nite Ize, Inc. | Cantilevered snap fit case |

| USD675606S1 (en) | 2011-08-02 | 2013-02-05 | Nite Ize, Inc. | Cantilevered snap fit case |

| EP2581216A1 (en) | 2011-10-12 | 2013-04-17 | Dow Global Technologies LLC | Panel with fire barrier |

| US8855653B2 (en) | 2012-07-18 | 2014-10-07 | Alcatel Lucent | Method, apparatus and computer readable medium for traffic redistribution in wireless networks |

| USD714278S1 (en) | 2013-07-29 | 2014-09-30 | Nite Ize, Inc. | Mobile phone case |

| US9536635B2 (en) | 2013-08-29 | 2017-01-03 | Wire Holdings Llc | Insulated wire construction for fire safety cable |

| EP2879135A1 (en) * | 2013-11-28 | 2015-06-03 | Nexans | Fire resistant compositions |

| RU2585655C2 (ru) * | 2014-05-26 | 2016-06-10 | Закрытое акционерное общество "Геоптикс" | Геофизический кабель для исследования горизонтальных и восходящих участков скважин |

| JP6043331B2 (ja) * | 2014-11-21 | 2016-12-14 | 株式会社フジクラ | 難燃性樹脂組成物、及び、これを用いたケーブル並びに光ファイバケーブル |

| US10373738B2 (en) | 2015-05-08 | 2019-08-06 | Radix Wire & Cable, Llc | Insulated wire construction with liner |

| MX2018002232A (es) | 2015-08-24 | 2018-06-22 | Aei Compounds Ltd | Composicion de aislado termoestable. |

| US10222547B2 (en) | 2015-11-30 | 2019-03-05 | Corning Incorporated | Flame-retardant optical fiber coating |

| DE102016206266A1 (de) * | 2016-04-14 | 2017-10-19 | Phoenix Contact E-Mobility Gmbh | Ladekabel zur Übertragung elektrischer Energie, Ladestecker und Ladestation zur Abgabe elektrischer Energie an einen Empfänger elektrischer Energie |

| US10854356B2 (en) * | 2016-05-17 | 2020-12-01 | Prysmian S.P.A. | Fire resistant cable with ceramifiable layer |

| US10292463B1 (en) * | 2016-06-08 | 2019-05-21 | National Chain Company | Formable decorative item |

| US9773585B1 (en) * | 2016-12-20 | 2017-09-26 | American Fire Wire, Inc. | Fire resistant coaxial cable |

| US10283239B2 (en) | 2016-12-20 | 2019-05-07 | American Fire Wire, Inc. | Fire resistant coaxial cable and manufacturing technique |

| WO2018160460A1 (en) | 2017-03-01 | 2018-09-07 | Aei Compounds Ltd. | Wire sheathing and insulation compositions |

| US10487201B2 (en) | 2017-03-01 | 2019-11-26 | Aei Compounds Ltd. | Cable sheathing composition |

| US10167396B2 (en) * | 2017-05-03 | 2019-01-01 | Corning Incorporated | Low smoke fire-resistant optical ribbon |

| KR20190007657A (ko) | 2017-07-13 | 2019-01-23 | 넥쌍 | 내화 케이블 |

| ES2912661T3 (es) | 2018-03-28 | 2022-05-26 | Gen Cable Technologies Corp | Cable de comunicación de datos pirorresistente |

| US10672534B1 (en) * | 2018-05-08 | 2020-06-02 | Encore Wire Corporation | Hybrid cable assembly with internal nylon jacket |

| US10726974B1 (en) | 2019-12-13 | 2020-07-28 | American Fire Wire, Inc. | Fire resistant coaxial cable for distributed antenna systems |

| US11942233B2 (en) | 2020-02-10 | 2024-03-26 | American Fire Wire, Inc. | Fire resistant corrugated coaxial cable |

| US20220029405A1 (en) * | 2020-07-24 | 2022-01-27 | Davoud ZAMANI | Composite reinforcement systems for power transmissionlines, and methods of forming same |

| CN113161076B (zh) * | 2020-10-16 | 2023-02-28 | 上海众业通电缆股份有限公司 | 电缆防火层填充方法及采用该方法制备的电缆 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3576940A (en) * | 1968-12-03 | 1971-05-04 | Cerro Corp | Flame-retardant wire and cable |

| US4145404A (en) * | 1975-05-30 | 1979-03-20 | Kyowa Chemical Industry Co., Ltd. | Magnesium hydroxides having novel structure, process for production thereof, and resin compositions containing them |

| JPS5950181B2 (ja) | 1979-03-07 | 1984-12-06 | ト−レ・シリコ−ン株式会社 | 高温でセラミツク化するシリコ−ン組成物 |

| JPS55120658A (en) | 1979-03-13 | 1980-09-17 | Toray Silicone Co Ltd | Silicone composition forming ceramic at high temperature |

| DE3041731A1 (de) * | 1980-11-05 | 1982-06-09 | Bayer Ag, 5090 Leverkusen | Gegebenenfalls geschaeumte intumeszenzmassen und ihre verwendung |

| FR2534735B1 (fr) | 1982-10-15 | 1985-07-05 | Habia Sa | Revetement isolant |

| DE3808275A1 (de) * | 1988-03-12 | 1989-09-21 | Bayer Ag | Brandschutzelemente |

| CN2037862U (zh) | 1988-07-23 | 1989-05-17 | 国家机械工业委员会上海电缆研究所 | 高温绝缘测控电线 |

| DE4132390C2 (de) * | 1991-09-26 | 2000-09-21 | Pirelli Cavi E Sistemi Spa | Flammwidriges elektrisches Kabel |

| US5173960A (en) * | 1992-03-06 | 1992-12-22 | At&T Bell Laboratories | Cable having superior resistance to flame spread and smoke evolution |

| US5597981A (en) * | 1994-11-09 | 1997-01-28 | Hitachi Cable, Ltd. | Unshielded twisted pair cable |

| JP3424803B2 (ja) * | 1998-04-07 | 2003-07-07 | 矢崎総業株式会社 | 耐火電線 |

| GB9821121D0 (en) | 1998-09-29 | 1998-11-25 | James Robinson Ltd | Grey colouring photochromic fused pyrans |

| WO2001061711A1 (en) * | 2000-02-21 | 2001-08-23 | Pirelli Cavi E Sistemi S.P.A. | Impact-resistant self-extinguishing cable |

| JP3830023B2 (ja) * | 2001-01-26 | 2006-10-04 | 矢崎総業株式会社 | 耐火ケーブル |

| FR2837614B1 (fr) * | 2002-03-22 | 2004-06-18 | Nexans | Composition isolante pour cable electrique de securite |

| JP2005126626A (ja) * | 2003-10-27 | 2005-05-19 | Fuji Xerox Co Ltd | 難燃性樹脂組成物及びその製造方法、難燃樹脂成型物 |

-

2004

- 2004-03-31 JP JP2006503988A patent/JP2006524412A/ja active Pending

- 2004-03-31 KR KR1020057018668A patent/KR101036558B1/ko active IP Right Grant

- 2004-03-31 EP EP04724492.6A patent/EP1609158B1/en not_active Expired - Lifetime

- 2004-03-31 ES ES04724492.6T patent/ES2658343T3/es not_active Expired - Lifetime

- 2004-03-31 US US10/551,662 patent/US7304245B2/en not_active Expired - Fee Related

- 2004-03-31 CA CA 2520458 patent/CA2520458C/en not_active Expired - Fee Related

- 2004-03-31 WO PCT/AU2004/000410 patent/WO2004088676A1/en active Application Filing

-

2007

- 2007-10-31 US US11/930,373 patent/US7799998B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP1609158A1 (en) | 2005-12-28 |

| US20060237215A1 (en) | 2006-10-26 |

| US7799998B2 (en) | 2010-09-21 |

| EP1609158B1 (en) | 2017-11-15 |

| KR20060002913A (ko) | 2006-01-09 |

| WO2004088676A1 (en) | 2004-10-14 |

| ES2658343T3 (es) | 2018-03-09 |

| KR101036558B1 (ko) | 2011-05-24 |

| EP1609158A4 (en) | 2008-09-03 |

| US7304245B2 (en) | 2007-12-04 |

| CA2520458C (en) | 2012-08-28 |

| US20080124544A1 (en) | 2008-05-29 |

| CA2520458A1 (en) | 2004-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7799998B2 (en) | Cable and article design for fire performance | |

| CA2502739C (en) | Fire resistant polymeric compositions | |

| US8409479B2 (en) | Ceramifying composition for fire protection | |

| AU2014253577B2 (en) | Fire Resistant Compositions | |

| CA2494278C (en) | Fire-resistant silicone polymer compositions | |

| EP3192082B1 (en) | Fire resistant cable with ceramifiable layer | |

| JP2009534479A (ja) | 耐火性組成物 | |

| CN100370007C (zh) | 耐火聚合物组合物 | |

| AU2004225453B2 (en) | Cable and article design for fire performance | |

| CN1768394B (zh) | 用于防火特性的电缆和产品设计及其生产方法 | |

| CN108648868B (zh) | 一种纤维加强型防火电缆 | |

| Al | MERS AUSTRALIA PTY ITD [AU/AU]; 32 Business Park Drive, Notting Hill, Victoria 3168 (AU).(72) Inventors; and (75) Inventors/Applicants (for US only): ALEXANDER, Graeme [AU/AU]; 2/1 Daff Avenue, Hampton East | |

| AU2003271422C1 (en) | Fire resistant polymeric compositions | |

| AU2005229156B2 (en) | Ceramifying composition for fire protection | |

| Ivanov | 19, United States i, Patent Application Publication to, Pub. No.: US 2015/0147571 A1 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070322 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070322 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070820 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080326 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100421 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100928 |