JP2005298799A - 接着フィルム及び接着剤付き基板の製造方法。 - Google Patents

接着フィルム及び接着剤付き基板の製造方法。 Download PDFInfo

- Publication number

- JP2005298799A JP2005298799A JP2004305236A JP2004305236A JP2005298799A JP 2005298799 A JP2005298799 A JP 2005298799A JP 2004305236 A JP2004305236 A JP 2004305236A JP 2004305236 A JP2004305236 A JP 2004305236A JP 2005298799 A JP2005298799 A JP 2005298799A

- Authority

- JP

- Japan

- Prior art keywords

- adhesive

- layer

- substrate

- release

- release layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 117

- 239000002313 adhesive film Substances 0.000 title claims abstract description 62

- 239000000853 adhesive Substances 0.000 title claims description 70

- 230000001070 adhesive effect Effects 0.000 title claims description 64

- 238000002360 preparation method Methods 0.000 title claims description 3

- 239000010410 layer Substances 0.000 claims abstract description 162

- 239000012790 adhesive layer Substances 0.000 claims abstract description 108

- 239000002245 particle Substances 0.000 claims abstract description 100

- 239000000463 material Substances 0.000 claims description 73

- 239000003795 chemical substances by application Substances 0.000 claims description 50

- 239000008199 coating composition Substances 0.000 claims description 31

- 239000002904 solvent Substances 0.000 claims description 25

- 238000004519 manufacturing process Methods 0.000 claims description 24

- 239000002002 slurry Substances 0.000 claims description 19

- 150000002500 ions Chemical class 0.000 claims description 18

- 239000011247 coating layer Substances 0.000 claims description 17

- 238000000034 method Methods 0.000 claims description 15

- 238000003825 pressing Methods 0.000 claims description 12

- 229910044991 metal oxide Inorganic materials 0.000 claims description 11

- 150000004706 metal oxides Chemical class 0.000 claims description 11

- 239000003960 organic solvent Substances 0.000 claims description 11

- 229920001296 polysiloxane Polymers 0.000 claims description 9

- 230000002950 deficient Effects 0.000 claims description 7

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 6

- 239000011248 coating agent Substances 0.000 claims description 6

- 238000000576 coating method Methods 0.000 claims description 6

- 238000001035 drying Methods 0.000 claims description 5

- 239000000843 powder Substances 0.000 claims description 5

- 239000007787 solid Substances 0.000 claims description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 3

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 claims description 3

- 229910001887 tin oxide Inorganic materials 0.000 claims description 3

- 239000011787 zinc oxide Substances 0.000 claims description 3

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 claims description 2

- 239000000203 mixture Substances 0.000 claims description 2

- 239000000047 product Substances 0.000 claims 2

- 239000012466 permeate Substances 0.000 claims 1

- 230000005611 electricity Effects 0.000 abstract description 2

- 229920005989 resin Polymers 0.000 description 30

- 239000011347 resin Substances 0.000 description 30

- 239000006258 conductive agent Substances 0.000 description 13

- 239000011230 binding agent Substances 0.000 description 9

- 229920002799 BoPET Polymers 0.000 description 8

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 8

- 239000006229 carbon black Substances 0.000 description 6

- 239000003086 colorant Substances 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 229920001187 thermosetting polymer Polymers 0.000 description 6

- 229920002678 cellulose Polymers 0.000 description 5

- 239000001913 cellulose Substances 0.000 description 5

- 238000004132 cross linking Methods 0.000 description 5

- 238000001723 curing Methods 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 238000002156 mixing Methods 0.000 description 5

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 4

- 239000010949 copper Substances 0.000 description 4

- 229910052802 copper Inorganic materials 0.000 description 4

- 239000002923 metal particle Substances 0.000 description 4

- 229910021642 ultra pure water Inorganic materials 0.000 description 4

- 239000012498 ultrapure water Substances 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 239000002216 antistatic agent Substances 0.000 description 3

- 239000003054 catalyst Substances 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000011859 microparticle Substances 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- MRNHPUHPBOKKQT-UHFFFAOYSA-N indium;tin;hydrate Chemical compound O.[In].[Sn] MRNHPUHPBOKKQT-UHFFFAOYSA-N 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 239000011164 primary particle Substances 0.000 description 2

- 150000003242 quaternary ammonium salts Chemical class 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 230000003078 antioxidant effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 238000013007 heat curing Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- 239000003273 ketjen black Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005065 mining Methods 0.000 description 1

- 239000012046 mixed solvent Substances 0.000 description 1

- 229920006287 phenoxy resin Polymers 0.000 description 1

- 239000013034 phenoxy resin Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 239000002574 poison Substances 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920013716 polyethylene resin Polymers 0.000 description 1

- -1 polypropylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920000123 polythiophene Polymers 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

Images

Landscapes

- Adhesive Tapes (AREA)

- Adhesives Or Adhesive Processes (AREA)

Abstract

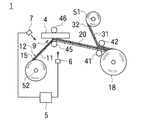

【解決手段】本発明の接着フィルム10は、少なくともプライマー層15に第一の導電性粒子17が添加されることで、プライマー層15の表面抵抗が低くなっており、接着フィルム10を貼着対象物に貼付するときに、第一の基材11が摩擦により帯電しても、電気はプライマー層15でリークされるので、接着剤層25が帯電しない。また、第一の剥離層20とプライマー層15は透明になっており、接着剤層25は第一の基材11とは異なる色にされているので、接着剤層25が貼着対象物に転着された後、剥離フィルム12の第一の剥離層20側の面を観察し、第一の基材11の色が観察できるかどうか調べることで接着剤層25が第一の剥離層20上に残留しているかどうかが分かる。

【選択図】図2

Description

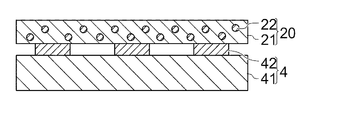

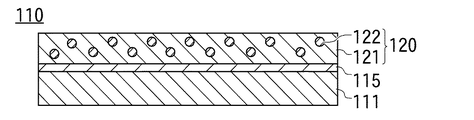

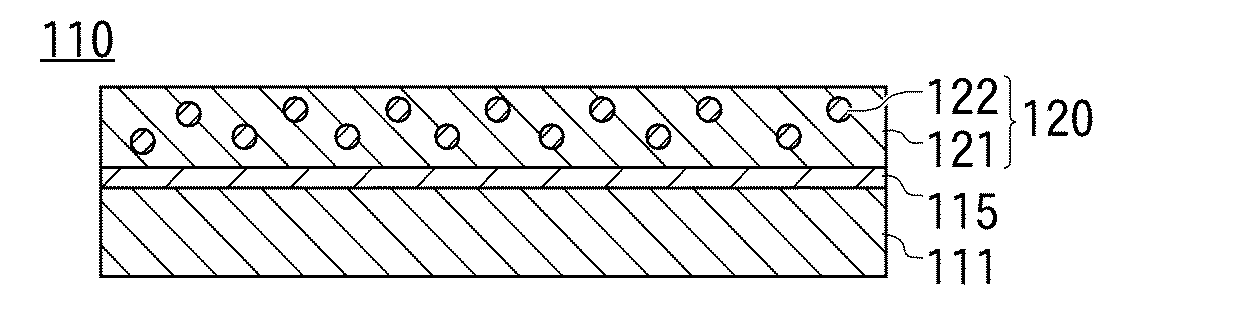

接着フィルム110は、PET(ポリエステルテレフタレート)フィルムからなる基材111と、基材111表面に配置された剥離層115と、剥離層115表面に配置された接着剤層120とを有している。

請求項2記載の発明は、請求項1記載の接着フィルムであって、前記剥離剤は透明であって、前記接着剤層側から前記接着フィルムの表面を観察したときとの色と、前記接着剤層を除去し、前記剥離層を露出させたときに、前記剥離層の露出する表面を観察したときの色は異なるようにされた接着フィルムである。

請求項3記載の発明は、請求項1又は請求項2のいずれか1項記載の接着フィルムであって、前記基材は白色であって、前記接着剤は白以外の色にされた接着フィルムである。

請求項4記載の発明は、請求項1又は請求項2のいずれか1項記載の接着フィルムであって、前記基材は透明であって、前記接着剤は不透明にされた接着フィルムである。

請求項5記載の発明は、請求項1乃至請求項4のいずれか1項記載の接着フィルムであって、前記帯電防止粒子の粒径は、前記剥離層の膜厚よりも小さくされた接着フィルムである。

請求項6記載の発明は、請求項1乃至請求項5のいずれか1項記載の接着フィルムであって、前記剥離層の膜厚は10nm以上1μm以下にされた接着フィルムである。

請求項7記載の発明は、請求項1乃至請求項6のいずれか1項記載の接着フィルムであって、0.2gの前記剥離フィルムを10mlの水に入れ、加熱温度100℃の条件で10時間放置した後、前記水に溶出するイオン量が15ppm以下になる接着フィルムである。

請求項8記載の発明は、基材と、前記基材表面に配置された剥離層と、前記剥離層の表面に密着配置された接着剤層とを有する接着フィルムの、露出された前記接着剤層表面を基板表面に押し当て、前記接着剤層を前記基板表面に貼付する貼付工程と、前記基材を前記剥離層と一緒に前記接着剤層から剥離する剥離工程とを有する接着剤付き基板の製造方法であって、前記剥離層は透明な剥離剤と、透明な導電性粒子とを含有されたものを用い、前記接着剤層の表面を観察したときの色と、前記基材の前記剥離層と密着する面を観察したときの色である基材色を互いに異なる色にされており、前記剥離工程の後に、前記剥離層表面を検査し、前記剥離層の裏面に密着する前記基材の色が観察された場合に良品と判断する接着剤付き基板の製造方法である。

請求項9記載の発明は、基材と、前記基材表面に配置された剥離層と、前記剥離層の表面に密着配置された接着剤層とを有する接着フィルムの、露出された前記接着剤層表面を基板表面に押し当て、前記接着剤層を前記基板表面に貼付する貼付工程と、前記基材を前記剥離層と一緒に前記接着剤層から剥離する剥離工程とを有する接着剤付き基板の製造方法であって、前記剥離層は透明な剥離剤と、透明な導電性粒子とを含有されたものを用い、前記接着剤層を不透明にしておき、前記剥離工程の後に、前記基材と前記剥離層を透過した光の光量を測定し、測定された前記光量が設定値以上の時には良品と判断する接着剤付き基板の製造方法である。

請求項10記載の発明は、請求項8又は請求項9のいずれか1項記載の接着剤付き基板の製造方法であって、前記基材をローラに接触させながら走行させる接着剤付き基板の製造方法である。

請求項11記載の発明は、帯電防止粒子と、剥離剤を有する塗布組成物を作成し、前記塗布組成物を基材表面に塗布して塗布層を形成した後、前記塗布層を乾燥させて剥離層を形成し、前記剥離層表面に接着剤を塗布して接着剤層を形成する接着フィルムを製造方法であって、前記帯電防止粒子を有機溶媒に分散させて溶媒系スラリーを作成した後、シリコーンを主成分とする剥離剤と、前記溶媒系スラリーとを混合して前記塗布組成物を作成する接着フィルムの製造方法である。

請求項12記載の発明は、請求項11記載の接着フィルムの製造方法であって、前記塗布組成物の塗布は、前記塗布層を乾燥した後の前記剥離層の膜厚が10nm以上1μm以下になるように塗布する接着フィルムの製造方法である。

請求項13記載の発明は、請求項11又は請求項12のいずれか1項記載の接着フィルムの製造方法であって、前記塗布組成物の作成は、前記塗布組成物中の微粉末固形分が1重量%以上10重量%以下になるように、前記溶媒系スラリーを添加する接着フィルムの製造方法である。

先ず、粒径が10nm以上60nm以下の帯電防止粒子と、有機溶媒とを混合し、溶媒系スラリーを作成する。次に、溶媒系スラリーと、透明なシリコーンからなる液状の剥離剤と、該剥離剤の架橋反応を促進する硬化剤とを混合し、液状の塗布組成物を作成する。

有機溶媒と帯電防止粒子とからなる溶媒系スラリーと、剥離剤と、硬化触媒とを、下記表1に示す配合比率(重量)で配合し、帯電防止粒子が凝集せず、その粒径が10nm以上60nm以下に維持されるように混合し、分散剤を含有しない剥離剤用の塗布組成物を3種類作成した。ここでは、有機溶媒としてトルエンとメチルエチルケトンの混合溶媒(重量比1:1)を用いた。次いでその塗布組成物をPETフィルムからなる基材11の表面に#6コイルバーを用いて塗布して塗布層15aを形成した後、160℃、1分の条件で乾燥させ、剥離剤16aを硬化させて剥離層15を形成し、実施例1〜7の剥離フィルム12を作成した。塗布組成物の組成を下記表1に示す。

上記表1に記載された配合比率で、剥離剤と、有機溶媒と、硬化触媒とを混合し、帯電防止粒子を含有しない塗布組成物を2種類作成し、これらの塗布組成物を用いて、実施例1〜7と同じ条件で剥離層を形成し、比較例1、2の剥離フィルムを作成した。上記実施例1〜7、比較例1、2の剥離フィルムを用いて下記に示す「剥離力」、「残留接着率」、「抵抗値」、「イオン含有率」の各評価試験を行った。

剥離フィルムの剥離層15が形成された面を貼着対象物に密着し、70℃の温度条件で20時間圧着した後、剥離フィルムを貼着対象物から剥離するときに要した力(剥離力)を測定した。尚、剥離フィルム12として実用上に必要な剥離力は0.5N/cm以上である。

上記「剥離力」試験で剥離力を測定後、剥離フィルム12の剥離層15表面にPETフィルムを貼付した後、剥離フィルム12をPETフィルムから剥がすときの剥離力を測定し、測定剥離力とした。これとは別に標準となる剥離テープ(標準テープ)と新たなPETフィルムとを貼付後、剥離する時の力を標準剥離力とし、測定剥離力÷標準剥離力×100で算出される値を残留接着率(%)とした。尚、残留接着率の値が小さい程、剥離テープの劣化が激しいことを示しており、剥離フィルムとして実用上に必要な残留接着率は80%以上である。

剥離フィルム12を10cm角程度の大きさに切り取って試料片とし、該試料片の表面抵抗をヒューレット・パッカード社製の高抵抗計で測定した。尚、表面抵抗の値が1011Ω未満であれば接着フィルムに用いた時に、十分な帯電防止効果が得られる。

剥離フィルム12を細かく切断後、0.2gを精秤し、10mlの超純水と一緒に容器に入れ、100℃のオーブン内に10時間放置した。この超純水に溶出したイオン量を測定した。これとは別にブランクとして超純水のイオン量を測定し、ブランクのイオン量との比をイオン含有率とした。

剥離フィルム12の剥離層15が形成された側の面に油性の速乾性インクで文字を書き、インクの弾かれ具合を観察した。インクの弾きが観察されなかったものを「5」、小さい点状のハジキが観察されたものを「4」、小円状のハジキが観察されたものを「3」、字が点々状になったものを「2」、字がかすれてしまったものを「1」として評価した。

実施例1〜7の抵抗値は2×108Ωと実用上十分に低かったのに対し、比較例1、2の剥離フィルムの抵抗値は、高抵抗計の測定範囲を超える程に高く、絶縁性が非常に高いことが確認された。従って、実施例1〜7の剥離フィルム12を接着フィルムに用いた場合には帯電防止効果が期待できるが、帯電防止粒子を含有しない比較例1、2の剥離フィルムは帯電防止効果が得られないと推測される。

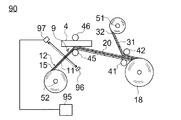

図5の符号90は本発明に用いられる貼付装置の他の例を示している。この貼付装置90は、上述した第一、第二の観察手段6、7の代わりに、反射手段96と観察手段97を有する以外は、上記図2に示した貼付装置1と同じ構成を有している。

Claims (13)

- 基材と、前記基材表面に密着配置された剥離層とを有する剥離フィルムと、前記剥離層の表面に密着配置された接着剤層とを有し、

前記基材と前記剥離層との間の剥離力は、前記剥離層と前記接着剤層との間の剥離力よりも大きくされた接着フィルムであって、

前記剥離層は、剥離剤と、導電性の帯電防止粒子を含有し、

前記帯電防止粒子は、透明な金属酸化物であって、インジウム錫酸化物と、錫酸化物と、亜鉛酸化物とからなる群より選択される、少なくとも1種類の金属酸化物を含有し、

前記帯電防止粒子の粒径は10nm以上60nm以下にされた接着フィルム。 - 前記剥離剤は透明であって、

前記接着剤層側から前記接着フィルムの表面を観察したときとの色と、

前記接着剤層を除去し、前記剥離層を露出させたときに、前記剥離層の露出する表面を観察したときの色は異なるようにされた請求項1記載の接着フィルム。 - 前記基材は白色であって、前記接着剤は白以外の色にされた請求項1又は請求項2のいずれか1項記載の接着フィルム。

- 前記基材は透明であって、前記接着剤は不透明にされた請求項1又は請求項2のいずれか1項記載の接着フィルム。

- 前記帯電防止粒子の粒径は、前記剥離層の膜厚よりも小さくされた請求項1乃至請求項4のいずれか1項記載の接着フィルム。

- 前記剥離層の膜厚は10nm以上1μm以下にされた請求項1乃至請求項5のいずれか1項記載の接着フィルム。

- 0.2gの前記剥離フィルムを10mlの水に入れ、加熱温度100℃の条件で10時間放置した後、前記水に溶出するイオン量が15ppm以下になる請求項1乃至請求項6のいずれか1項記載の接着フィルム。

- 基材と、前記基材表面に配置された剥離層と、前記剥離層の表面に密着配置された接着剤層とを有する接着フィルムの、

露出された前記接着剤層表面を基板表面に押し当て、前記接着剤層を前記基板表面に貼付する貼付工程と、

前記基材を前記剥離層と一緒に前記接着剤層から剥離する剥離工程とを有する接着剤付き基板の製造方法であって、

前記剥離層は透明な剥離剤と、透明な導電性粒子とを含有されたものを用い、

前記接着剤層の表面を観察したときの色と、前記基材の前記剥離層と密着する面を観察したときの色である基材色を互いに異なる色にされており、

前記剥離工程の後に、前記剥離層表面を検査し、前記剥離層の裏面に密着する前記基材の色が観察された場合に良品と判断する接着剤付き基板の製造方法。 - 基材と、前記基材表面に配置された剥離層と、前記剥離層の表面に密着配置された接着剤層とを有する接着フィルムの、

露出された前記接着剤層表面を基板表面に押し当て、前記接着剤層を前記基板表面に貼付する貼付工程と、

前記基材を前記剥離層と一緒に前記接着剤層から剥離する剥離工程とを有する接着剤付き基板の製造方法であって、

前記剥離層は透明な剥離剤と、透明な導電性粒子とを含有されたものを用い、

前記接着剤層を不透明にしておき、

前記剥離工程の後に、前記基材と前記剥離層を透過した光の光量を測定し、測定された前記光量が設定値以上の時には良品と判断する接着剤付き基板の製造方法。 - 前記基材をローラに接触させながら走行させる請求項8又は請求項9のいずれか1項記載の接着剤付き基板の製造方法。

- 帯電防止粒子と、剥離剤を有する塗布組成物を作成し、

前記塗布組成物を基材表面に塗布して塗布層を形成した後、前記塗布層を乾燥させて剥離層を形成し、

前記剥離層表面に接着剤を塗布して接着剤層を形成する接着フィルムを製造方法であって、

前記帯電防止粒子を有機溶媒に分散させて溶媒系スラリーを作成した後、シリコーンを主成分とする剥離剤と、前記溶媒系スラリーとを混合して前記塗布組成物を作成する接着フィルムの製造方法。 - 前記塗布組成物の塗布は、前記塗布層を乾燥した後の前記剥離層の膜厚が10nm以上1μm以下になるように塗布する請求項11記載の接着フィルムの製造方法。

- 前記塗布組成物の作成は、前記塗布組成物中の微粉末固形分が1重量%以上10重量%以下になるように、前記溶媒系スラリーを添加する請求項11又は請求項12のいずれか1項記載の接着フィルムの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004305236A JP2005298799A (ja) | 2004-03-15 | 2004-10-20 | 接着フィルム及び接着剤付き基板の製造方法。 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004071957 | 2004-03-15 | ||

| JP2004305236A JP2005298799A (ja) | 2004-03-15 | 2004-10-20 | 接着フィルム及び接着剤付き基板の製造方法。 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298799A true JP2005298799A (ja) | 2005-10-27 |

Family

ID=35330728

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004305236A Pending JP2005298799A (ja) | 2004-03-15 | 2004-10-20 | 接着フィルム及び接着剤付き基板の製造方法。 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298799A (ja) |

-

2004

- 2004-10-20 JP JP2004305236A patent/JP2005298799A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10820457B1 (en) | Electromagnetic wave shielding sheet and printed wiring board | |

| US4731282A (en) | Anisotropic-electroconductive adhesive film | |

| CN105826418B (zh) | 连接结构的制造方法以及太阳能电池模块的制造方法 | |

| KR101151133B1 (ko) | 접착 필름, 및 접착 필름의 제조 방법 | |

| KR102196833B1 (ko) | 전자파 차폐 시트, 및 전자파 차폐성 배선 회로 기판 | |

| CN101483080A (zh) | 各向异性的导电粘合片材及连接结构体 | |

| JP6287430B2 (ja) | 導電性接着シート、電磁波シールドシートおよびプリント配線板 | |

| JP6624331B1 (ja) | 電磁波シールドシート、および電磁波シールド性配線回路基板 | |

| KR102238608B1 (ko) | 전자파 차폐 시트 및 전자파 차폐성 배선 회로 기판 | |

| KR101552976B1 (ko) | 전자기파 차폐 시트 및 그 제조 방법 | |

| JP6544466B1 (ja) | 電磁波シールドシートおよびプリント配線板 | |

| CN106961826A (zh) | 一种可重复贴装使用的电磁波防护膜 | |

| JP2010242053A (ja) | 常温硬化型の異方性導電接着剤 | |

| TW202110318A (zh) | 電磁波屏蔽片及電磁波屏蔽性配線電路基板 | |

| TW202130262A (zh) | 電磁波屏蔽片及電磁波屏蔽性配線電路基板 | |

| EP0140619A2 (en) | Anisotropic-electroconductive adhesive film and circuit connecting method using the same | |

| KR102088165B1 (ko) | Fpc용 도전성 접착 시트 및 fpc | |

| JP4538266B2 (ja) | 接着フィルム、接着剤付き基板の製造方法、及び接着フィルムの製造方法 | |

| CN111592760B (zh) | 一种有色覆盖膜组合物、有色覆盖膜及覆铜板组件 | |

| JP2005298799A (ja) | 接着フィルム及び接着剤付き基板の製造方法。 | |

| CN107613628B (zh) | 电磁波屏蔽材料 | |

| JP4751583B2 (ja) | 接着剤付き基板の製造方法 | |

| KR101552978B1 (ko) | 전자기파 차폐 시트의 제조 방법 | |

| KR101862734B1 (ko) | 전자 부품 접착 재료 및 전자 부품의 접착 방법 | |

| JP7632575B2 (ja) | 電磁波シールドシート、および電磁波シールド性配線回路基板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051122 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20090401 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Effective date: 20090601 Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20090601 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090728 |