JP2005297429A - Water pressure transfer film and water pressure transfer body - Google Patents

Water pressure transfer film and water pressure transfer body Download PDFInfo

- Publication number

- JP2005297429A JP2005297429A JP2004118914A JP2004118914A JP2005297429A JP 2005297429 A JP2005297429 A JP 2005297429A JP 2004118914 A JP2004118914 A JP 2004118914A JP 2004118914 A JP2004118914 A JP 2004118914A JP 2005297429 A JP2005297429 A JP 2005297429A

- Authority

- JP

- Japan

- Prior art keywords

- film

- layer

- curable resin

- transfer

- hydraulic transfer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Decoration By Transfer Pictures (AREA)

Abstract

【課題】 支持体フィルムの除去工程における洗浄跡等の美観損失を抑制し、水圧転写品を製造し得る水圧転写用フィルムとその製造方法、及び該水圧転写用フィルムを用いて製造される水圧転写体とその製造方法を提供する。

【解決手段】 水溶性もしくは水膨潤性の樹脂からなる支持体フィルムと、前記支持体フィルム上に設けた有機溶剤に可溶な転写層を有し、前記転写層が、樹脂固形分濃度55%となるように有機溶剤で希釈したときの剪断速度0.1s−1における粘度が、5〜10000Pa・sである、活性エネルギー線と加熱の少なくとも一種で硬化可能な硬化性樹脂層を有する水圧転写フィルムと、該水圧転写フィルムを使用した水圧転写体、及びその製造方法。

【選択図】 なし

PROBLEM TO BE SOLVED: To provide a hydraulic transfer film capable of producing a hydraulic transfer product while suppressing loss of aesthetics such as washing marks in a support film removal step, a method for producing the same, and a hydraulic transfer produced using the hydraulic transfer film A body and a method for manufacturing the same are provided.

A support film made of a water-soluble or water-swellable resin, and a transfer layer soluble in an organic solvent provided on the support film, the transfer layer having a resin solid content concentration of 55%. Hydrostatic transfer having a curable resin layer curable with at least one of active energy rays and heating, having a viscosity at a shear rate of 0.1 s -1 when diluted with an organic solvent to be 5 to 10,000 Pa · s. A film, a hydraulic transfer body using the hydraulic transfer film, and a production method thereof.

[Selection figure] None

Description

本発明は各種成形品などの被転写体の表面に硬化性樹脂層、または硬化性樹脂層と装飾層を同時に水圧転写できる水圧転写用フィルムとその製造方法、及び該水圧転写用フィルムを用いて製造される水圧転写体とその製造方法に関する。 The present invention uses a hydraulic transfer film capable of simultaneously hydraulically transferring a curable resin layer, or a curable resin layer and a decorative layer, onto the surface of an object to be transferred such as various molded articles, a manufacturing method thereof, and the hydraulic transfer film. The present invention relates to a hydraulic transfer body to be manufactured and a method for manufacturing the same.

水圧転写法は意匠性に富む装飾層を複雑な三次元形状の成形品に付与できる方法であるが、複雑な三次元形状の成形品の表面に水圧転写フィルムを追従させるためには、水圧転写フィルム自体に充分な柔軟性を持たせなければならない。 The hydraulic transfer method is a method that can add a decorative layer rich in design to a molded product with a complicated three-dimensional shape, but in order to make the hydraulic transfer film follow the surface of the molded product with a complicated three-dimensional shape, The film itself must have sufficient flexibility.

水圧転写フィルムを柔軟化することは、いわゆる、水圧転写法における活性化である。

活性化とは、有機溶剤により皮膜化した転写層を再溶解することである。転写層が硬化性樹脂層と装飾層とが積層された複合層からなる場合、装飾柄を崩さずに柔軟化し、更に該積層構造も保持しなければならない。また、転写層が硬化性樹脂層からなる場合は、該硬化性樹脂層を保持しつつ柔軟化させなければならない。

Making the hydraulic transfer film flexible is activation in a so-called hydraulic transfer method.

Activation is to redissolve the transfer layer formed into a film with an organic solvent. When the transfer layer is composed of a composite layer in which a curable resin layer and a decorative layer are laminated, the decorative pattern must be softened without breaking, and the laminated structure must be maintained. Moreover, when a transfer layer consists of a curable resin layer, it must be made flexible while holding the curable resin layer.

通常の水圧転写フィルムは水溶性もしくは水膨潤性の樹脂からなる支持体フィルム上に転写層を有している。水圧転写体は、該水圧転写フィルムを、転写層を上にし支持体フィルムを下にして水に浮かべ、有機溶剤により転写層を活性化し、次に水圧で被転写基材に転写層を転写し、支持体フィルムを除去することで得られる。 A normal hydraulic transfer film has a transfer layer on a support film made of a water-soluble or water-swellable resin. The hydraulic transfer body floats the hydraulic transfer film on the water with the transfer layer facing up and the support film down, activates the transfer layer with an organic solvent, and then transfers the transfer layer to the transfer substrate with water pressure. It is obtained by removing the support film.

支持体フィルムを除去する方法としては、静水浸漬、流水、放水、水シャワー、水散布、水噴霧等があるが、静水浸漬では支持体フィルムの除去に長時間を要し、工業的に適さないので、通常は、水シャワー、水散布、あるいは水噴霧のような、水圧をかけて短時間に支持体フィルムを除去する方法で行っている。

しかしながら、硬化性樹脂層を有する水圧転写フィルムを用いた場合、このように水圧をかけて支持体フィルムを除去すると、その水圧により、有機溶剤で活性化され柔軟化している未硬化の硬化性樹脂層に、サンドブラスト状、オレンジピール状、クレーター状、バール状、ストリーク状等の洗浄跡が付くことがあり、得られる水圧転写体の美観を損なうことがあった。

As methods for removing the support film, there are still water immersion, running water, water discharge, water shower, water spraying, water spraying, etc., but still water immersion requires a long time to remove the support film and is not industrially suitable. Therefore, it is usually performed by a method of removing the support film in a short time by applying water pressure, such as water shower, water spray, or water spray.

However, when a hydraulic transfer film having a curable resin layer is used, when the support film is removed by applying water pressure in this way, the water pressure activates and softens the uncured curable resin with an organic solvent. The layer may have cleaning marks such as sandblast, orange peel, crater, bar, and streak, which may impair the aesthetics of the resulting hydraulic transfer body.

支持体フィルムを除去する前に、硬化性樹脂層をあらかじめ予備硬化させ、洗浄跡のつかない水圧転写体を得る方法も知られているが(例えば特許文献1参照)、これは前記予備硬化させるために、活性エネルギー線照射装置の照射量や強度切り替えが必要であることや、あるいは、活性エネルギー線照射装置を複数導入しなければならず、効率低下やコスト高になってしまうといった問題があった。また、前記予備硬化は硬化性樹脂層の架橋密度を厳密に規定する必要があり、三次元形状の成形品に対しては簡便な方法ではなかった。 There is also known a method of pre-curing the curable resin layer in advance before removing the support film to obtain a hydraulic transfer body having no cleaning mark (see, for example, Patent Document 1). Therefore, there is a problem that it is necessary to switch the irradiation amount and intensity of the active energy ray irradiating device, or a plurality of active energy ray irradiating devices must be introduced, resulting in a decrease in efficiency and high cost. It was. In addition, the preliminary curing needs to strictly define the crosslink density of the curable resin layer, and is not a simple method for a three-dimensional molded product.

本発明が解決しようとする課題は、水圧による支持体フィルムの除去工程における洗浄跡等の美観損失等のない、水圧転写品を製造し得る水圧転写用フィルムとその製造方法、及び該水圧転写用フィルムを用いて製造される水圧転写体とその製造方法を提供することにある。 The problem to be solved by the present invention is a hydraulic transfer film capable of producing a hydraulic transfer product without loss of aesthetics such as washing marks in the support film removal step by hydraulic pressure, a method for producing the same, and the hydraulic transfer It is providing the hydraulic transfer body manufactured using a film, and its manufacturing method.

本発明者らは、転写層、特に硬化性樹脂層を、活性化時に柔軟化させすぎてしまうと、即ち活性化時に硬化性樹脂層の粘度が下がりすぎると、水圧による支持体フィルムの除去工程において洗浄跡がついてしまうことを見いだした。更に、活性化時の硬化性樹脂層の粘度は、硬化性樹脂層を、固形分濃度55%となるように活性化時に使用する有機溶剤で希釈し、剪断速度0.1s−1で測定したときの粘度とよく相関することを見いだし、この粘度が特定の範囲である硬化性樹脂を水圧転写フィルムの転写層に使用することで、上記課題を解決した。 If the transfer layer, particularly the curable resin layer is too soft when activated, that is, if the viscosity of the curable resin layer is too low during activation, the support film removal step by water pressure I found that there was a trace of washing. Furthermore, the viscosity of the curable resin layer at the time of activation was measured at a shear rate of 0.1 s −1 by diluting the curable resin layer with an organic solvent used at the time of activation so that the solid concentration was 55%. The above problem was solved by using a curable resin having a viscosity in a specific range for the transfer layer of the hydraulic transfer film.

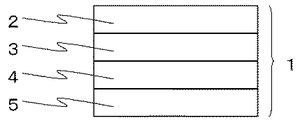

即ち、本発明は、水溶性もしくは水膨潤性の樹脂からなる支持体フィルムと、前記支持体フィルム上に設けた有機溶剤に可溶な転写層を有し、前記転写層が、活性エネルギー線と加熱の少なくとも一種で硬化可能な硬化性樹脂層を有するものであって、該硬化性樹脂層が、固形分濃度55%となるように有機溶剤で希釈したときの剪断速度0.1s−1における粘度が、5〜10000Pa・sである水圧転写フィルムを提供する。 That is, the present invention includes a support film made of a water-soluble or water-swellable resin, and a transfer layer soluble in an organic solvent provided on the support film, and the transfer layer includes active energy rays. It has a curable resin layer that can be cured by at least one kind of heating, and the curable resin layer has a shear rate of 0.1 s −1 when diluted with an organic solvent so as to have a solid content concentration of 55%. A hydraulic transfer film having a viscosity of 5 to 10,000 Pa · s is provided.

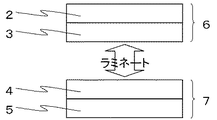

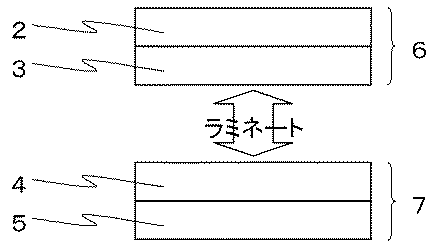

また、本発明は、水溶性もしくは水膨潤性の樹脂からなる支持体フィルム上に、固形分濃度55%となるように有機溶剤で希釈したときの剪断速度0.1s−1における粘度が5〜10000Pa・sであり、活性エネルギー線と加熱の少なくとも一種で硬化可能な硬化性樹脂層を設けたフィルム(A)と、

剥離性フィルム上に印刷インキ皮膜または塗料皮膜からなる有機溶剤に溶解可能な装飾層を設けたフィルム(B)とを、

前記フィルム(A)の硬化性樹脂層と前記フィルム(B)の装飾層とが相対するように重ねてドライラミネーションにより貼り合わせる水圧転写用フィルムの製造方法を提供する。

In the present invention, the viscosity at a shear rate of 0.1 s −1 when diluted with an organic solvent to a solid content concentration of 55% on a support film made of a water-soluble or water-swellable resin is 5 to 5. A film (A) provided with a curable resin layer that is 10000 Pa · s and can be cured by at least one of active energy rays and heating;

A film (B) provided with a decorative layer that can be dissolved in an organic solvent comprising a printing ink film or a paint film on a peelable film,

Provided is a method for producing a hydraulic transfer film which is laminated by dry lamination so that the curable resin layer of the film (A) and the decorative layer of the film (B) face each other.

また、本発明は、上記記載の水圧転写用フィルムを、該フィルムから剥離性フィルムを剥離した後に、前記支持体フィルムを下にして水に浮かべ、有機溶剤により前記転写層を活性化し、前記転写層を被転写体に転写し、前記支持体フィルムを除去し、次いで前記転写層を活性エネルギー線照射と加熱の少なくとも一種で硬化させた水圧転写体の製造方法を提供する。 Further, the present invention provides the hydraulic transfer film described above, after peeling the peelable film from the film, floating in water with the support film down, activating the transfer layer with an organic solvent, There is provided a method for producing a hydraulic transfer body in which a layer is transferred to a transfer medium, the support film is removed, and then the transfer layer is cured by at least one of active energy ray irradiation and heating.

また、本発明は、上記記載の方法により製造された水圧転写体を提供する。 The present invention also provides a hydraulic transfer member produced by the method described above.

本発明の水圧転写フィルムは、活性化時の硬化性樹脂層の粘度が特定の範囲にあるので、水圧による支持体フィルムの除去工程においても洗浄跡等がつかず、所望の装飾及び表面を再現した水圧転写品を製造できる。 In the hydraulic transfer film of the present invention, the viscosity of the curable resin layer at the time of activation is in a specific range. Can be produced.

本発明の水圧転写フィルムは、水溶性もしくは水膨潤性の樹脂からなる支持体フィルムと、前記支持体フィルム上に設けた有機溶剤に可溶な転写層を有し、前記転写層が、固形分濃度55%となるように有機溶剤で希釈したときの剪断速度0.1s−1における粘度が、5〜10000Pa・sである、活性エネルギー線と加熱の少なくとも一種で硬化可能な硬化性樹脂層を有する。 The hydraulic transfer film of the present invention has a support film made of a water-soluble or water-swellable resin and a transfer layer soluble in an organic solvent provided on the support film, and the transfer layer has a solid content. A curable resin layer curable by at least one of active energy rays and heating, having a viscosity at a shear rate of 0.1 s −1 when diluted with an organic solvent so as to have a concentration of 55% is 5 to 10,000 Pa · s. Have.

(硬化性樹脂の粘性評価のための固形分濃度)

転写層特に硬化性樹脂層は、活性化時において、活性化剤となる有機溶剤(以下、活性化剤として使用する有機溶剤を、活性化剤と略す)により再溶解するので必然的に粘度が下がる。活性化剤は、通常、転写層(硬化性樹脂層と装飾層)に対し、硬化性樹脂層の膜厚にも因るが、単位面積あたり転写層質量の90〜150質量%の活性化剤が着地するように噴霧するので、噴霧直後の転写層即ち硬化性樹脂層は、計算上、40〜53%の固形分濃度の活性化剤溶液を塗工した状態と同じとなる。転写は、活性化剤を噴霧してから数秒〜1分の間で行なわれるので、活性化剤の組成によっては、その間に揮発し、固形分濃度が増加する場合もある。本発明では、この値と、実際に活性化時において硬化性樹脂層がどのくらい活性化剤を含んでいるかを検討した結果、固形分濃度55%が、実際の活性化時における硬化性樹脂層の固形分濃度に最も近く、後述する耐洗浄跡性を評価するにあたり、剪断速度と粘度との関係を検討するのにも適していると判断した。

(Concentration of solid content for viscosity evaluation of curable resin)

The transfer layer, particularly the curable resin layer, inevitably has a viscosity because it is redissolved with an organic solvent that becomes an activator (hereinafter, an organic solvent used as an activator is abbreviated as an activator) during activation. Go down. The activator is usually 90 to 150% by mass of the transfer layer mass per unit area with respect to the transfer layer (the curable resin layer and the decorative layer), although depending on the film thickness of the curable resin layer. Therefore, the transfer layer immediately after spraying, that is, the curable resin layer, is the same as the state in which the activator solution having a solid content concentration of 40 to 53% is applied. Since the transfer is carried out within a few seconds to 1 minute after the activator is sprayed, depending on the composition of the activator, it may volatilize during that time and the solid content concentration may increase. In the present invention, as a result of examining this value and how much the curable resin layer actually contains the activation agent at the time of activation, the solid content concentration of 55% is determined to be that of the curable resin layer at the time of actual activation. It was determined to be close to the solid content concentration and suitable for studying the relationship between the shear rate and the viscosity in evaluating the cleaning trace resistance described later.

(粘度測定・剪断速度)

一方、剪断速度と粘度との関係を検討した結果、特に、水洗浄時の水圧(水流)による硬化性樹脂層に与える美観損失の抑制効果は、緩やかな剪断速度で測定した硬化性樹脂層溶液の粘度とよく相関していた。中でも、剪断速度が0.1s−1の時の粘度が、支持体フィルムの除去工程における洗浄跡等の美観損失と最も相関しており、剪断速度が0.1s−1の時の粘度を5〜10000Pa・sとすることで、洗浄跡等のつかない水圧転写体を得ることができる。粘度は、中でも、5〜5000Pa・sが好ましく、8〜1000Pa・sが最も好ましい。

(Viscosity measurement / shear rate)

On the other hand, as a result of examining the relationship between the shear rate and the viscosity, in particular, the effect of suppressing aesthetic loss on the curable resin layer due to the water pressure (water flow) at the time of washing with water is the curable resin layer solution measured at a moderate shear rate. It was well correlated with the viscosity. Among these, the viscosity when the shear rate is 0.1 s −1 is most correlated with the aesthetic loss such as washing marks in the support film removal step, and the viscosity when the shear rate is 0.1 s −1 is 5 By setting the pressure to 10000 Pa · s, it is possible to obtain a hydraulic transfer body having no cleaning marks or the like. Among them, the viscosity is preferably 5 to 5000 Pa · s, and most preferably 8 to 1000 Pa · s.

(粘度)

前記粘度は、硬化性樹脂層の膜厚により適宜調整することが望ましい。例えば、硬化性樹脂層が、100〜200μm位の厚膜である場合は、5〜50Pa・s位の比較的粘度が低い範囲で調整することが好ましい。一方、硬化性樹脂層が3〜5μm位の薄膜である場合は、500〜10000Pa・s位の比較的粘度が高い範囲で調整することが好ましく、500〜5000Pa・sの範囲がより好ましく、500〜1000Pa・sの範囲が最も好ましい。

前記粘度が5Pa・sに満たない場合、特に、支持体フィルムの除去工程における洗浄跡が残りやすい。また、前記粘度が10000Pa・sを越えてしまうと、フィルムの三次元成形品への追従性が劣り、気泡を咬み込んでしまうおそれがある。

(viscosity)

It is desirable that the viscosity is appropriately adjusted according to the film thickness of the curable resin layer. For example, when the curable resin layer is a thick film having a thickness of about 100 to 200 μm, it is preferably adjusted within a relatively low range of about 5 to 50 Pa · s. On the other hand, when the curable resin layer is a thin film of about 3 to 5 μm, it is preferably adjusted within a relatively high viscosity range of about 500 to 10000 Pa · s, more preferably in the range of 500 to 5000 Pa · s, The range of ˜1000 Pa · s is most preferable.

When the viscosity is less than 5 Pa · s, a cleaning mark is likely to remain particularly in the support film removal step. On the other hand, if the viscosity exceeds 10,000 Pa · s, the followability of the film to a three-dimensional molded product is inferior, and there is a possibility that air bubbles may be bitten.

本発明において、粘度は、0.1s−1の剪断速度で測定できるようなブルックフィールド(B)型粘度計等の粘度計を使用して測定すればよい。粘度計としては、例えば、コーンプレート型、円筒型等が挙げられる。本発明においては、キャリメ社製のCS型ストレス制御式レオメーターを使用して、測定温度25℃、応力5.968×10−3〜596.8Paの条件で測定し、剪断速度0.1s−1における粘度を算出した。 In the present invention, the viscosity may be measured using a viscometer such as a Brookfield (B) viscometer that can be measured at a shear rate of 0.1 s- 1 . Examples of the viscometer include a cone plate type and a cylindrical type. In the present invention, a CS-type stress control rheometer manufactured by Calime Co., Ltd. is used and measured under the conditions of a measurement temperature of 25 ° C. and a stress of 5.968 × 10 −3 to 596.8 Pa, and a shear rate of 0.1 s − The viscosity at 1 was calculated.

固形分濃度55%となるように活性化剤で希釈したときの粘度が5〜10000Pa・sとなるように、硬化性樹脂層を調整するには、例えば、高分子量の硬化性樹脂のような、溶液粘度の高くなる硬化性樹脂を選択する方法や、粘度調整剤を添加して粘度を調整する方法が挙げられる。中でも、粘度調整剤を添加する方法は、所望の粘度に調整することが簡単であり好ましい。所望の意匠や特性を満足すれば、粘度調整剤の種類に何ら制限はなく、無機物又は有機物等を用いることができ、活性化剤に可溶または膨潤するものでも不溶なものでも良い。 In order to adjust the curable resin layer so that the viscosity when diluted with an activator so as to be a solid content concentration of 55% is 5 to 10,000 Pa · s, for example, a high molecular weight curable resin And a method for selecting a curable resin having a high solution viscosity and a method for adjusting the viscosity by adding a viscosity modifier. Among them, the method of adding a viscosity modifier is preferable because it is easy to adjust to a desired viscosity. If the desired design and characteristics are satisfied, there is no limitation on the type of the viscosity modifier, and inorganic or organic substances can be used, which may be soluble or swellable or insoluble in the activator.

(粘度調整剤)

無機物としては、無機顔料、カーボン、酸化チタン、グラファイト、亜鉛華等の無機着色顔料;炭酸石灰粉、沈降性炭酸カルシウム、石膏、クレー(China Clay)、シリカ粉、珪藻土、タルク、カオリン、アルミナホワイト、硫酸バリウム、ステアリン酸アルミニウム、炭酸マグネシウム、バライト粉、砥の粉等の無機体質顔料;等の無機顔料や、シリコーン、ガラスビーズ、無機結晶などがあげられる。

(Viscosity modifier)

Inorganic materials include inorganic pigments, inorganic pigments such as carbon, titanium oxide, graphite, zinc white; carbonated lime powder, precipitated calcium carbonate, gypsum, clay (China Clay), silica powder, diatomaceous earth, talc, kaolin, alumina white Inorganic pigments such as barium sulfate, aluminum stearate, magnesium carbonate, barite powder, and abrasive powder; inorganic pigments such as silicone, glass beads, and inorganic crystals.

有機物としては、有機着色顔料、有機結晶やポリマー微粒子があげられる。

有機着色顔料としては、アゾ顔料、フタロシアニン顔料、スレン顔料、キナクリドン顔料等の汎用の顔料があげられる。

有機着色顔料は、粒径や添加量により、転写層中の装飾層、あるいは装飾層を持たない場合は下地(転写基材)の隠蔽効果が異なるので、要求される意匠によって適宜有機着色顔料の粒径及び添加量を制御すればよい。

有機結晶としては、結晶性ポリ尿素、結晶性ポリウレタン、結晶性ポリアミド、結晶性アミノ酸、結晶性ポリペプチド、結晶性有機金属錯体等が挙げられる。

また、ポリマー微粒子としては、架橋アクリル系微粒子、架橋ポリスチレン系樹脂微粒子、架橋ウレタン微粒子、フェノール樹脂微粒子、シリコーン樹脂微粒子、ポリエチレン微粒子、フッ素微粒子、メラミン微粒子、ポリカーボネート微粒子およびフェノール微粒子などをあげることができる。

Examples of organic substances include organic coloring pigments, organic crystals, and polymer fine particles.

Examples of organic coloring pigments include general-purpose pigments such as azo pigments, phthalocyanine pigments, selenium pigments, and quinacridone pigments.

Depending on the particle size and amount of addition, the organic color pigment has a concealing effect on the base layer (transfer base material) in the case where the decorative layer in the transfer layer or the decorative layer is not provided, depending on the particle size and addition amount. What is necessary is just to control a particle size and addition amount.

Examples of the organic crystal include crystalline polyurea, crystalline polyurethane, crystalline polyamide, crystalline amino acid, crystalline polypeptide, crystalline organometallic complex, and the like.

Examples of the polymer particles include crosslinked acrylic particles, crosslinked polystyrene resin particles, crosslinked urethane particles, phenol resin particles, silicone resin particles, polyethylene particles, fluorine particles, melamine particles, polycarbonate particles, and phenol particles. .

前記粘度調整剤の中でも、無機顔料、有機結晶及びポリマー微粒子は、粘度調整効果が高く、且つ、水圧転写工程における支持体フィルム除去工程においても硬化性樹脂層の粘度を適切に制御し、硬化性樹脂表面の意匠的劣化を抑制するので好ましい。無機体質顔料及び有機結晶は特に効果が高いのでなお好ましい。また、前記粘度調整剤のうち、炭酸石灰粉、沈降性炭酸カルシウム、石膏、クレー(China Clay)、シリカ粉、珪藻土、タルク、カオリン、アルミナホワイト、硫酸バリウム、ステアリン酸アルミニウム、炭酸マグネシウム、バライト粉、砥の粉等の無機体質顔料、架橋アクリル系微粒子、架橋ポリスチレン系樹脂微粒子、架橋ウレタン微粒子、フェノール樹脂微粒子、シリコーン樹脂微粒子、ポリエチレン微粒子、フッ素微粒子、メラミン微粒子、ポリカーボネート微粒子およびフェノール微粒子などの有機微粒子等は、艶消し剤として使用されており、これらを使用することで、表面物性に優れ、かつ、高級な意匠感を与える艶消し調を呈する水圧転写体を得ることができる。中でも、シリカ粉は、少量の添加で高い艶消し効果が得られ、好ましい。 Among the viscosity modifiers, inorganic pigments, organic crystals, and polymer fine particles have a high viscosity adjustment effect, and also appropriately control the viscosity of the curable resin layer in the support film removal step in the hydraulic transfer step, and are curable. This is preferable because design deterioration of the resin surface is suppressed. Inorganic extender pigments and organic crystals are still preferred because they are particularly effective. Among the viscosity modifiers, lime carbonate powder, precipitated calcium carbonate, gypsum, clay (China Clay), silica powder, diatomaceous earth, talc, kaolin, alumina white, barium sulfate, aluminum stearate, magnesium carbonate, barite powder , Inorganic extender pigments such as abrasive powder, cross-linked acrylic fine particles, cross-linked polystyrene resin fine particles, cross-linked urethane fine particles, phenol resin fine particles, silicone resin fine particles, polyethylene fine particles, fluorine fine particles, melamine fine particles, polycarbonate fine particles, phenol fine particles, etc. Is used as a matting agent, and by using these, it is possible to obtain a hydraulic transfer body that is excellent in surface properties and has a matte tone that gives a high-class design feeling. Among them, silica powder is preferable because a high matting effect can be obtained with a small amount of addition.

前記粘度調整剤の添加量は、硬化性樹脂層を活性化剤で固形分濃度55%となるように希釈したときの粘度が、5〜10000Pa・sとなるような量であれば特に制限はなく、粘度調整剤単独で使用してもよいし、混合して使用してもよい。 The amount of the viscosity modifier added is not particularly limited as long as the viscosity is 5 to 10,000 Pa · s when the curable resin layer is diluted with an activator so as to have a solid content concentration of 55%. However, the viscosity modifier may be used alone or in combination.

(支持体フィルム)

本発明の水圧転写用フィルムに用いる支持体フィルムは、水溶性もしくは水膨潤性の樹脂から成るフィルムである。

水溶性もしくは水膨潤性の樹脂から成る樹脂としては、例えば、ポリビニルアルコール(PVA)、ポリビニルピロリドン、アセチルセルロース、ポリアクリルアミド、アセチルブチルセルロース、ゼラチン、にかわ、アルギン酸ナトリウム、ヒドロキシエチルセルロース、カルボキシメチルセルロース等が使用できる。なかでも一般に水圧転写用フィルムとして用いられているPVAフィルムが水に溶解し易く、入手が容易で、硬化性樹脂層の印刷にも適しており、特に好ましい。これらの樹脂層は単層でも多層でも良く、層厚みは10〜200μm程度が好ましい。

(Support film)

The support film used for the hydraulic transfer film of the present invention is a film made of a water-soluble or water-swellable resin.

Examples of resins comprising water-soluble or water-swellable resins include polyvinyl alcohol (PVA), polyvinyl pyrrolidone, acetyl cellulose, polyacrylamide, acetyl butyl cellulose, gelatin, glue, sodium alginate, hydroxyethyl cellulose, carboxymethyl cellulose, etc. it can. Among them, a PVA film generally used as a hydraulic transfer film is particularly preferable because it is easily dissolved in water, easily available, and suitable for printing a curable resin layer. These resin layers may be a single layer or multiple layers, and the layer thickness is preferably about 10 to 200 μm.

(転写層(硬化性樹脂層、装飾層))

転写層は、硬化性樹脂層、あるいは、硬化性樹脂層と装飾層とが積層された複合層からなる。

(Transfer layer (curable resin layer, decorative layer))

The transfer layer is composed of a curable resin layer or a composite layer in which a curable resin layer and a decoration layer are laminated.

(硬化性樹脂層)

硬化性樹脂層は、活性エネルギー線照射と加熱の少なくとも1種で硬化可能な硬化性樹脂を含有する。装飾層が積層されているときは、得られる水圧転写体の装飾層の意匠性が良く発現できることから、硬化性樹脂層は透明であることが好ましい。但し、水圧転写体の要求特性、及び、意匠性によるが、基本的に得られる水圧転写体の装飾層の色や柄が透けて見えれば良く、硬化性樹脂層は完全に透明であることを要せず、透明から半透明なものまでを含む。また、着色されていてもよい。

(Curable resin layer)

The curable resin layer contains a curable resin that can be cured by at least one of active energy ray irradiation and heating. When the decorative layer is laminated, it is preferable that the curable resin layer is transparent because the design of the decorative layer of the obtained hydraulic transfer body can be expressed well. However, depending on the required characteristics and design properties of the hydraulic transfer body, it is sufficient that the color and pattern of the decorative layer of the hydraulic transfer body to be basically obtained can be seen through, and that the curable resin layer is completely transparent. It does not need to include transparent to translucent ones. Moreover, it may be colored.

(硬化性樹脂層 硬化性樹脂)

硬化性樹脂層の成分である活性エネルギー線照射と加熱の少なくとも1種で硬化可能な樹脂は、具体的には下記の(1)〜(6)が挙げられる。

(1)活性エネルギー線硬化性樹脂を含む硬化性樹脂層。

(2)活性エネルギー線硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層。

(3)熱硬化性樹脂を含む硬化性樹脂層。

(4)熱硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層。

(5)活性エネルギー線硬化性樹脂と熱硬化性樹脂を含む硬化性樹脂層。

(6)活性エネルギー線硬化性樹脂、熱硬化性樹脂および熱可塑性樹脂を含む硬化性樹脂層。

次に、硬化性樹脂層の上記具体的構成(1)〜(6)について説明する。

(Curable resin layer curable resin)

Specific examples of the resin curable by at least one of active energy ray irradiation and heating, which are components of the curable resin layer, include the following (1) to (6).

(1) A curable resin layer containing an active energy ray-curable resin.

(2) A curable resin layer containing an active energy ray-curable resin and a thermoplastic resin.

(3) A curable resin layer containing a thermosetting resin.

(4) A curable resin layer containing a thermosetting resin and a thermoplastic resin.

(5) A curable resin layer containing an active energy ray curable resin and a thermosetting resin.

(6) A curable resin layer containing an active energy ray curable resin, a thermosetting resin, and a thermoplastic resin.

Next, the specific configurations (1) to (6) of the curable resin layer will be described.

(1)活性エネルギー線硬化性樹脂を含む硬化性樹脂層

活性エネルギー線硬化性樹脂は、1分子中に活性エネルギー線によって硬化可能な重合性基や構造単位を有するオリゴマーとポリマーである。ここでいう活性エネルギー線とは紫外線と電子線であり、これらにより硬化するオリゴマーとポリマーはいずれも使用可能であるが、特に紫外線硬化性樹脂が好適である。

(1) Curable resin layer containing active energy ray-curable resin The active energy ray-curable resin is an oligomer and a polymer having a polymerizable group or a structural unit curable by active energy rays in one molecule. The active energy rays referred to here are ultraviolet rays and electron rays, and both oligomers and polymers that are cured by these can be used, but ultraviolet curable resins are particularly suitable.

紫外線源としては、低圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等が用いられる。 As the ultraviolet ray source, a low-pressure mercury lamp, a high-pressure mercury lamp, an ultrahigh-pressure mercury lamp, a carbon arc lamp, a metal halide lamp, a xenon lamp, or the like is used.

活性エネルギー線によって硬化可能な重合性基や構造単位は、例えば、(メタ)アクリロイル基、スチリル基、ビニルエステル、ビニルエーテル、マレイミド基などの重合性不飽和二重結合を有する基や構造単位が挙げられ、なかでも、(メタ)アクリロイル基が好ましい。なかでも、1分子中に3つ以上の(メタ)アクリロイル基を有する活性エネルギー線硬化性のオリゴマーまたはポリマーが好ましい。より具体的には、1分子中に3つ以上の(メタ)アクリロイル基を有する質量平均分子量が300〜1万、より好ましくは300〜5000の活性エネルギー線硬化性のオリゴマーまたはポリマーが好ましく用いられる。 Examples of polymerizable groups and structural units that can be cured by active energy rays include groups and structural units having a polymerizable unsaturated double bond such as a (meth) acryloyl group, a styryl group, a vinyl ester, a vinyl ether, and a maleimide group. Of these, a (meth) acryloyl group is preferred. Of these, an active energy ray-curable oligomer or polymer having three or more (meth) acryloyl groups in one molecule is preferable. More specifically, an active energy ray-curable oligomer or polymer having a mass average molecular weight of 300 to 10,000, more preferably 300 to 5,000, having three or more (meth) acryloyl groups in one molecule is preferably used. .

(メタ)アクリロイル基を有するオリゴマーまたはポリマーは、塗料用樹脂として使用されるものであれば問題なく使用することができ、具体例を挙げれば、ポリウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリアクリル(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリアルキレングリコールポリ(メタ)アクリレート、ポリエーテル(メタ)アクリレート等が挙げられ、中でもポリウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレートおよびエポキシ(メタ)アクリレートが好ましく用いられる。 The oligomer or polymer having a (meth) acryloyl group can be used without any problem as long as it is used as a coating resin. Specific examples include polyurethane (meth) acrylate, polyester (meth) acrylate, poly Examples include acrylic (meth) acrylate, epoxy (meth) acrylate, polyalkylene glycol poly (meth) acrylate, polyether (meth) acrylate, and polyurethane (meth) acrylate, polyester (meth) acrylate, and epoxy (meth) acrylate. Is preferably used.

特に、1分子中に3つ以上の(メタ)アクリロイル基を有する質量平均分子量が300〜1万、より好ましくは300〜5000の紫外線硬化型のポリウレタン(メタ)アクリレートが活性エネルギー線硬化性樹脂として特に好ましく用いられる。これらは、1種類だけでも、2種類以上混合して用いても良い。 In particular, an ultraviolet ray-curable polyurethane (meth) acrylate having three or more (meth) acryloyl groups in one molecule and a weight average molecular weight of 300 to 10,000, more preferably 300 to 5,000, is an active energy ray curable resin. Particularly preferably used. These may be used alone or in combination of two or more.

これらの活性エネルギー線硬化性樹脂を含む硬化性樹脂層には、必要に応じて慣用の光重合開始剤や光増感剤が含まれて良い。光重合開始剤の代表的なものとしては、ジエトキシアセトフェノン、1−ヒドロキシシクロヘキシル−フェニルケトンの如きアセトフェノン系化合物;ベンゾイン、ベンゾインイソプロピルエーテルの如きベンゾイン系化合物;2,4,6−トリメチルベンゾインジフェニルホスフィンオキシドの如きアシルホスフィンオキシド系化合物;ベンゾフェノン、o−ベンゾイル安息香酸メチル−4−フェニルベンゾフェノンの如きベンゾフェノン系化合物;2,4−ジメチルチオキサントンの如きチオキサントン系化合物;4,4′−ジエチルアミノベンゾフェノンの如きアミノベンゾフェノン系化合物;ポリエーテル系マレイミドカルボン酸エステル化合物などが挙げられ、これらは併用して使用することもできる。 The curable resin layer containing these active energy ray-curable resins may contain a conventional photopolymerization initiator or photosensitizer as necessary. Typical photopolymerization initiators include acetophenone compounds such as diethoxyacetophenone and 1-hydroxycyclohexyl-phenyl ketone; benzoin compounds such as benzoin and benzoin isopropyl ether; 2,4,6-trimethylbenzoin diphenylphosphine. Acyl phosphine oxide compounds such as oxides; benzophenone, o-benzoylbenzoic acid methyl-4-phenylbenzophenone compounds such as benzophenone compounds; thioxanthone compounds such as 2,4-dimethylthioxanthone; amino compounds such as 4,4'-diethylaminobenzophenone Examples thereof include benzophenone compounds; polyether maleimide carboxylic acid ester compounds, and the like, and these can be used in combination.

光重合開始剤の使用量は用いる活性エネルギー線硬化性樹脂に対して、通常、0.1〜15質量%、好ましくは0.5〜8質量%である。光増感剤としては、例えば、トリエタノールアミン、4−ジメチルアミノ安息香酸エチルの如きアミン類が挙げられる。さらに、ベンジルスルホニウム塩やベンジルピリジニウム塩、アリールスルホニウム塩などのオニウム塩は、光カチオン開始剤として知られており、これらの開始剤を用いることも可能であり、上記の光重合開始剤と併用することもできる。 The usage-amount of a photoinitiator is 0.1-15 mass% normally with respect to the active energy ray curable resin to be used, Preferably it is 0.5-8 mass%. Examples of the photosensitizer include amines such as triethanolamine and ethyl 4-dimethylaminobenzoate. Furthermore, onium salts such as benzylsulfonium salt, benzylpyridinium salt, and arylsulfonium salt are known as photocationic initiators, and these initiators can also be used, and are used in combination with the above photopolymerization initiators. You can also

(2)活性エネルギー線硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層

活性エネルギー線硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層は上述した活性エネルギー線硬化性樹脂と熱可塑性樹脂を含む。熱可塑性樹脂を活性エネルギー線硬化性樹脂と併せて用いることは硬化性樹脂層の粘着性低減とガラス転移温度(Tg)の向上および硬化性樹脂層の凝集破壊強度の向上に極めて効果的である。但し、硬化性樹脂層に含ませる熱可塑性樹脂の量が多いと硬化性樹脂の硬化反応を阻害するので、硬化性樹脂層の全樹脂量100質量部に対して熱可塑性樹脂は70質量部を超えない範囲で添加することが好ましい。

(2) Curable resin layer containing active energy ray curable resin and thermoplastic resin The curable resin layer containing active energy ray curable resin and thermoplastic resin contains the active energy ray curable resin and thermoplastic resin described above. . Use of a thermoplastic resin in combination with an active energy ray curable resin is extremely effective in reducing the tackiness of the curable resin layer, improving the glass transition temperature (Tg), and improving the cohesive fracture strength of the curable resin layer. . However, if the amount of the thermoplastic resin to be included in the curable resin layer is large, the curing reaction of the curable resin is inhibited. Therefore, the thermoplastic resin should be 70 parts by mass with respect to 100 parts by mass of the total resin of the curable resin layer. It is preferable to add in the range which does not exceed.

熱可塑性樹脂は用いる活性エネルギー線硬化性樹脂に相溶できるものであり、具体例としては、ポリメタアクリレート、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、ポリエステルなどが挙げられる。これらはホモポリマーまたは複数のモノマーが共重合したものであって良い。熱可塑性樹脂は、非重合性であることが好ましい。 The thermoplastic resin is compatible with the active energy ray curable resin to be used, and specific examples include polymethacrylate, polystyrene, polyvinyl chloride, polyvinylidene chloride, polyvinyl acetate, and polyester. These may be a homopolymer or a copolymer of a plurality of monomers. The thermoplastic resin is preferably non-polymerizable.

なかでも、ポリスチレンおよびポリメタアクリレートは、Tgが高く硬化性樹脂層の粘着性低減に適しているために好ましく、特にポリメチルメタアクリレートを主成分としたポリメタアクリレートが透明性、耐溶剤性および耐擦傷性に優れる点で好ましい。 Among them, polystyrene and polymethacrylate are preferable because they have high Tg and are suitable for reducing the adhesiveness of the curable resin layer, and in particular, polymethacrylate mainly composed of polymethyl methacrylate is transparent, solvent resistant, and It is preferable at the point which is excellent in abrasion resistance.

また、熱可塑性樹脂の分子量とTgは塗膜形成能に大きな影響を与える。硬化性樹脂の流動性を抑制し、かつ硬化性樹脂層の有機溶剤による活性化を容易にするために、熱可塑性樹脂の質量平均分子量は好ましくは3,000〜40万、より好ましくは1万〜20万であり、Tgは好ましくは35℃〜200℃、より好ましくは35℃〜150℃である。Tgが35℃付近の比較的低いTgを有する熱可塑性樹脂を用いる場合は、熱可塑性樹脂の質量平均分子量は10万以上であることが好ましい。 Further, the molecular weight and Tg of the thermoplastic resin have a great influence on the film-forming ability. In order to suppress the fluidity of the curable resin and facilitate activation of the curable resin layer with an organic solvent, the mass average molecular weight of the thermoplastic resin is preferably 3,000 to 400,000, more preferably 10,000. The Tg is preferably 35 ° C to 200 ° C, more preferably 35 ° C to 150 ° C. When using a thermoplastic resin having a relatively low Tg of around 35 ° C., the mass average molecular weight of the thermoplastic resin is preferably 100,000 or more.

活性エネルギー線硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層としては、これらのなかでも、1分子中に3つ以上の(メタ)アクリロイル基を有する質量平均分子量300〜1万、より好ましくは300〜5000である活性エネルギー線硬化性樹脂と、この活性エネルギー線硬化性樹脂に相溶するTgが35℃〜200℃、好ましくは35℃〜150℃で、質量平均分子量が3000〜40万、好ましくは1万〜20万である熱可塑性樹脂を含有する硬化性樹脂層が好ましい。さらに、前記活性エネルギー線硬化性樹脂が、1分子中に3つ以上の(メタ)アクリロイル基を有するポリウレタン(メタ)アクリレートであり、熱可塑性樹脂がポリメタアクリレート、特にポリメチルメタアクリレートである硬化性樹脂層がとりわけ好ましい。 Among these, as the curable resin layer containing the active energy ray-curable resin and the thermoplastic resin, a mass average molecular weight of 300 to 10,000 having three or more (meth) acryloyl groups in one molecule, more preferably 300 to 5000 active energy ray-curable resin, and Tg compatible with this active energy ray-curable resin is 35 ° C to 200 ° C, preferably 35 ° C to 150 ° C, and a mass average molecular weight is 3000 to 400,000, A curable resin layer containing a thermoplastic resin that is preferably 10,000 to 200,000 is preferable. Further, the active energy ray-curable resin is a polyurethane (meth) acrylate having three or more (meth) acryloyl groups in one molecule, and the thermoplastic resin is a polymethacrylate, particularly polymethyl methacrylate. An especially preferred resin layer is preferred.

(3)熱硬化性樹脂を含む硬化性樹脂層

熱硬化性樹脂は、熱または触媒の作用により重合する官能基を分子中に有する化合物であるか、または主剤となる熱硬化性化合物に硬化剤となる熱反応性化合物を配合したものである。熱または触媒の作用により重合する官能基としては、例えば、N−メチロール基、N−アルコキシメチル基、エポキシ基、メチロール基、酸無水物、炭素−炭素二重結合などが挙げられる。

(3) Curable resin layer containing a thermosetting resin The thermosetting resin is a compound having in its molecule a functional group that is polymerized by the action of heat or a catalyst, or a curing agent as a main component of the thermosetting compound. A heat-reactive compound is blended. Examples of the functional group that is polymerized by the action of heat or a catalyst include an N-methylol group, an N-alkoxymethyl group, an epoxy group, a methylol group, an acid anhydride, and a carbon-carbon double bond.

炭素−炭素二重結合を分子内に有し重合による架橋反応が可能なものは、活性エネルギー線硬化性樹脂と同種の硬化性樹脂が使用可能であり、これらの硬化性樹脂と加熱によってラジカルソースを発生する熱重合開始剤とを組み合わせることにより熱硬化性樹脂として用いることができる。この際の熱重合開始剤としては、過酸化ベンゾイル、アゾビスイソブチロニトリルなどの通常の熱重合開始剤が用いられる。 For those having a carbon-carbon double bond in the molecule and capable of crosslinking reaction by polymerization, curable resins of the same type as the active energy ray curable resin can be used, and these curable resins and radical sources by heating. It can be used as a thermosetting resin by combining with a thermopolymerization initiator that generates. As the thermal polymerization initiator at this time, usual thermal polymerization initiators such as benzoyl peroxide and azobisisobutyronitrile are used.

主剤と硬化剤の具体例的な組み合わせとしては、例えば、水酸基やアミノ基を有する主剤樹脂と硬化剤としてイソシアネート;水酸基やカルボキシル基を有する主剤樹脂と硬化剤としてN−メチロール化またはN−アルコキシメチル化メラミン、ベンゾグアナミン等のアミノ樹脂;エポキシ基や水酸基を有する主剤樹脂と硬化剤として無水フタル酸の如き酸無水物;カルボキシル基や炭素−炭素二重結合、ニトリル基、エポキシ基を有する主剤樹脂と硬化剤としてフェノール樹脂;カルボキシル基やアミノ基を有する主剤樹脂と硬化剤としてエポキシ基含有化合物などを用いることができる。 Specific combinations of the main agent and the curing agent include, for example, a main resin having a hydroxyl group or an amino group and an isocyanate as a curing agent; a main resin having a hydroxyl group or a carboxyl group and an N-methylol or N-alkoxymethyl as a curing agent. Amino resins such as melamine and benzoguanamine; main resin having epoxy group and hydroxyl group and acid anhydride such as phthalic anhydride as curing agent; main resin having carboxyl group, carbon-carbon double bond, nitrile group and epoxy group A phenol resin as a curing agent; a main resin having a carboxyl group or an amino group and an epoxy group-containing compound as a curing agent can be used.

これらの熱硬化性樹脂は常温でも保存中に徐々に硬化反応が進行するものが多い。保存期間中に硬化反応が進むと、有機溶剤による転写層の活性化が十分行われず転写不良を起こす原因となる。このため、熱硬化性樹脂の中でも主剤としてポリオール、硬化剤としてブロックイソシアネートを用いる系が好ましい。 Many of these thermosetting resins undergo a gradual curing reaction during storage even at room temperature. If the curing reaction proceeds during the storage period, the transfer layer is not sufficiently activated by the organic solvent, which causes a transfer failure. For this reason, among thermosetting resins, a system using polyol as the main agent and blocked isocyanate as the curing agent is preferable.

ブロックイソシアネートはイソシアネート基を慣用のブロック剤で保護したものを用いることができ、これら慣用のブロック剤は、フェノール、クレゾール、芳香族第2アミン、第3級アルコール、ラクタム、オキシムなどが挙げられる。 As the blocked isocyanate, those obtained by protecting an isocyanate group with a conventional blocking agent can be used. Examples of the conventional blocking agent include phenol, cresol, aromatic secondary amine, tertiary alcohol, lactam, oxime and the like.

ブロックイソシアネートは装飾層の耐熱性や被転写体の耐熱性に合わせてブロック基の脱離温度が好適なものを選べば良い。

ポリオールとしては、アクリルポリオール、ポリ−p−ヒドロキシスチレン、ポリエステルポリオール、ポリエチレンビニルアルコール共重合体などが挙げられるが、特にアクリルポリオールが好ましく、なかでも、質量平均分子量が3,000〜10万のアクリルポリオール、より好ましくは1万〜7万のアクリルポリオールが好適である。

As the block isocyanate, a block isocyanate having a suitable desorption temperature for the block group may be selected in accordance with the heat resistance of the decorative layer and the heat resistance of the transfer target.

Examples of the polyol include acrylic polyol, poly-p-hydroxystyrene, polyester polyol, and polyethylene vinyl alcohol copolymer. Acrylic polyol is particularly preferable, and an acrylic having a mass average molecular weight of 3,000 to 100,000 is particularly preferable. Polyols, more preferably 10,000 to 70,000 acrylic polyols are suitable.

熱硬化性樹脂も印刷性または塗工性が必要であることから、硬化前の樹脂の分子量は高いほうが好ましく、質量平均分子量1000〜10万が好ましく、さらに好ましくは3,000〜3万である。より具体的には、質量平均分子量が3,000〜10万、より好ましくは1万〜7万のポリオール(特に好ましくはアクリルポリオール)を主剤とし、ブロックイソシアネートを硬化剤として含むものが好ましく用いられる。 Since the thermosetting resin also needs printability or coatability, it is preferable that the resin has a high molecular weight before curing, preferably a mass average molecular weight of 1,000 to 100,000, more preferably 3,000 to 30,000. . More specifically, those containing a polyol (particularly preferably acrylic polyol) having a mass average molecular weight of 3,000 to 100,000, more preferably 10,000 to 70,000 as a main component and a blocked isocyanate as a curing agent are preferably used. .

(4)熱硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層

熱硬化性樹脂と熱可塑性樹脂を含む硬化性樹脂層としては、(3)に記載した熱硬化性樹脂と、(2)に記載した熱可塑性樹脂を含むものである。

用いる熱硬化性樹脂は(3)で記載した熱硬化性樹脂と同様であり、好ましい熱硬化性樹脂も(3)と同様にブロックイソシアネートとポリオールであり、特にポリオールはアクリルポリオールであり、なかでも質量平均分子量が3,000〜10万、より好ましくは1万〜7万のものである。

(4) Curable resin layer containing a thermosetting resin and a thermoplastic resin As the curable resin layer containing a thermosetting resin and a thermoplastic resin, the thermosetting resin described in (3), and (2) The thermoplastic resin described is included.

The thermosetting resin to be used is the same as the thermosetting resin described in (3), and the preferred thermosetting resin is also a blocked isocyanate and a polyol as in (3). Particularly, the polyol is an acrylic polyol. The weight average molecular weight is 3,000 to 100,000, more preferably 10,000 to 70,000.

熱硬化性樹脂としてブロックイソシアネートとポリオールを用いる場合は、一般にポリオールが塗膜形成能を有するので、併用する熱可塑性樹脂の量は少なくてよい。用いる熱可塑性樹脂は用いる熱硬化性樹脂と相溶する必要があり、熱硬化性樹脂としてブロックイソシアネートとポリオールを用いる場合は、ポリオールに溶解する熱可塑性樹脂が好ましい。また、熱可塑性樹脂は、Tgが35℃〜200℃、より好ましくはTgが35℃〜150℃、質量平均分子量が3000〜40万の熱可塑性樹脂が好ましく用いられ、中でもポリメタアクリレートとりわけポリメチルメタアクリレートが好ましい。熱可塑性樹脂は、非重合性であることが好ましい。 When a blocked isocyanate and a polyol are used as the thermosetting resin, since the polyol generally has a coating film forming ability, the amount of the thermoplastic resin used in combination may be small. The thermoplastic resin to be used must be compatible with the thermosetting resin to be used. When a blocked isocyanate and a polyol are used as the thermosetting resin, a thermoplastic resin that is soluble in the polyol is preferable. As the thermoplastic resin, a thermoplastic resin having a Tg of 35 ° C. to 200 ° C., more preferably a Tg of 35 ° C. to 150 ° C., and a mass average molecular weight of 3000 to 400,000 is preferably used. Methacrylate is preferred. The thermoplastic resin is preferably non-polymerizable.

(5)活性エネルギー線硬化性樹脂と熱硬化性樹脂を含む硬化性樹脂層

活性エネルギー線硬化性樹脂と熱硬化性樹脂を含む硬化性樹脂層としては、それぞれ(1)に記載した活性エネルギー線硬化性樹脂と、(3)に記載した熱硬化性樹脂を用いることが出来る。例えば、1分子中に3つ以上の(メタ)アクリロイル基を有する(メタ)アクリレートと、ブロックイソシアネートとポリオールとを含むものである。

(5) Curable resin layer containing active energy ray curable resin and thermosetting resin As the curable resin layer containing active energy ray curable resin and thermosetting resin, the active energy rays described in (1), respectively. A curable resin and the thermosetting resin described in (3) can be used. For example, it contains (meth) acrylate having three or more (meth) acryloyl groups in one molecule, blocked isocyanate and polyol.

なかでも、(1)に記載した活性エネルギー線硬化性樹脂の好ましい樹脂と、(3)に記載した熱硬化性樹脂の各々の好ましい樹脂をそれぞれ含むものが好ましく、例えば、質量平均分子量300〜1万、より好ましくは300〜5000の1分子中に3つ以上の(メタ)アクリロイル基を有するオリゴマーまたはポリマー、なかでも好ましくはポリウレタン(メタ)アクリレート、またはブロックイソシアネートと質量平均分子量が3,000〜10万、より好ましくは1万〜7万のアクリルポリオールを含むものである。 Especially, what contains each preferable resin of the active energy ray-curable resin described in (1) and each preferable resin of the thermosetting resin described in (3) is preferable, for example, mass average molecular weight 300-1 More preferably, an oligomer or polymer having three or more (meth) acryloyl groups in one molecule of 300 to 5,000, particularly preferably a polyurethane (meth) acrylate, or a blocked isocyanate and a weight average molecular weight of 3,000 to 3,000. It contains 100,000, more preferably 10,000 to 70,000 acrylic polyols.

(6)活性エネルギー線硬化性樹脂、熱硬化性樹脂および熱可塑性樹脂を含む硬化性樹脂層

活性エネルギー線硬化性樹脂、熱硬化性樹脂および熱可塑性樹脂を含む硬化性樹脂層は、(1)に記載した活性エネルギー線硬化性樹脂と、(3)に記載した熱硬化性樹脂、および(2)に記載した活性エネルギー線硬化性樹脂と併用する熱可塑性樹脂を含む硬化性樹脂層である。熱可塑性樹脂は、非重合性であることが好ましい。

(6) Curable resin layer containing active energy ray curable resin, thermosetting resin and thermoplastic resin The curable resin layer containing active energy ray curable resin, thermosetting resin and thermoplastic resin is (1) It is a curable resin layer containing the active energy ray-curable resin described in 1., the thermosetting resin described in (3), and the thermoplastic resin used in combination with the active energy ray-curable resin described in (2). The thermoplastic resin is preferably non-polymerizable.

硬化性樹脂層は、水圧転写の際、活性化剤によって活性化出来なければならない。そのため、硬化性樹脂層は膜厚の増加に伴い、活性化剤に対する溶解性を向上させなければならない。しかしながら、硬化性樹脂層は、未硬化状態の硬化性樹脂層を有する水圧転写フィルムとしての形状安定性(保存安定性)も必要であり、このような二律背反する要求のバランスを取るために、硬化性樹脂層に熱可塑性樹脂を含むことが好ましい。

本発明の活性化では、活性化剤が転写層に着地し、活性化剤は速やかに浸透し、硬化性樹脂層を溶解(活性化)することができる。また、熱可塑性樹脂を含ませることにより硬化性樹脂層は、活性化剤の浸透に対して、適度の抵抗と、硬化前においてもしっかりした自己保持力を有し、より穏やかに活性化されることが可能になり、急激な活性化による硬化性樹脂層の溶解ムラや装飾層の柄割れなどを抑制することができる。

The curable resin layer must be able to be activated by an activator during hydraulic transfer. Therefore, the curable resin layer must improve the solubility with respect to an activator with the increase in film thickness. However, the curable resin layer also requires shape stability (storage stability) as a hydraulic transfer film having an uncured curable resin layer. In order to balance such contradictory requirements, The thermoplastic resin layer preferably contains a thermoplastic resin.

In the activation of the present invention, the activator lands on the transfer layer, the activator penetrates quickly, and the curable resin layer can be dissolved (activated). In addition, by including a thermoplastic resin, the curable resin layer has a moderate resistance to the penetration of the activator and has a firm self-holding power before curing, and is activated more gently. This makes it possible to suppress uneven dissolution of the curable resin layer and cracking of the decorative layer due to rapid activation.

硬化性樹脂層の転写時における溶解性を確保するためには、溶解性の高い活性エネルギー線と加熱の少なくとも一種で硬化可能な樹脂を45質量%以上用いることが好ましい。

一方、硬化性樹脂層の形成能、乾燥性、保存安定性をより良く確保するためには、硬化性樹脂層中に含まれる熱可塑性樹脂量が25質量%以上であることが好ましく、さらに好ましくは30質量%以上である。

したがって、本発明の熱可塑性樹脂に対する活性エネルギー線と加熱の少なくとも一種で硬化可能な樹脂の質量比P:(ラジカル重合性化合物の質量総和)/(熱可塑性樹脂の質量総和)は、45/55以上75/25以下が好ましく、50/50以上70/30以下が更に好ましく、最も好適には60/40である。

In order to ensure the solubility of the curable resin layer at the time of transfer, it is preferable to use 45% by mass or more of a resin that can be cured by at least one of highly soluble active energy rays and heating.

On the other hand, the amount of the thermoplastic resin contained in the curable resin layer is preferably 25% by mass or more, more preferably, in order to better ensure the forming ability, drying property, and storage stability of the curable resin layer. Is 30% by mass or more.

Therefore, the mass ratio P of the resin that can be cured by at least one of active energy rays and heating with respect to the thermoplastic resin of the present invention: (mass sum of radical polymerizable compounds) / (mass sum of thermoplastic resins) is 45/55. It is preferably 75/25 or less, more preferably 50/50 or more and 70/30 or less, and most preferably 60/40.

有機溶剤による活性化をしやすくするためには、熱可塑性樹脂として質量平均分子量2万以上30万以下のポリアクリレート、あるいは質量平均分子量5000以上5万以下のポリエステルを用いることが好ましい。

使用する熱可塑性樹脂の分子量が上記範囲を上回ると、活性化時の硬化性樹脂層の粘度を調整する点では効果があるが、水圧転写を行なう時間内における活性化剤による活性化が困難になり易い。一方、分子量が上記範囲を下回ると、未硬化の硬化性樹脂層の流動性や粘着性を抑制しにくく、かつ硬化後の塗膜では高温において熱可塑樹脂が塗膜表面に移行して塗膜性能を低下させる。

また、塗膜形成時の乾燥性を高めるには、熱可塑性樹脂として質量平均分子量15万以上のポリアクリレート、あるいは質量平均分子量3万以上のポリエステルを用いることが好ましい。

一方、熱可塑性樹脂のガラス転移温度(Tg)は、25℃〜250℃、更には50℃〜150℃であることが好ましい。熱可塑性樹脂のTgが20℃未満であると、未硬化の硬化性樹脂層の粘着性を抑制しにくく、かつ硬化後の塗膜の耐熱性に悪影響を及ぼし、反対に250℃を超えて大きいと硬化性樹脂との混和が困難になる。

In order to facilitate activation with an organic solvent, it is preferable to use a polyacrylate having a mass average molecular weight of 20,000 to 300,000 or a polyester having a mass average molecular weight of 5,000 to 50,000 as the thermoplastic resin.

When the molecular weight of the thermoplastic resin used exceeds the above range, it is effective in adjusting the viscosity of the curable resin layer at the time of activation, but it is difficult to activate with an activator within the time of hydraulic transfer. Easy to be. On the other hand, if the molecular weight is below the above range, it is difficult to suppress the fluidity and tackiness of the uncured curable resin layer, and the cured resin film moves to the coating film surface at a high temperature. Reduce performance.

Moreover, in order to improve the drying property at the time of coating film formation, it is preferable to use a polyacrylate having a mass average molecular weight of 150,000 or more or a polyester having a mass average molecular weight of 30,000 or more as the thermoplastic resin.

On the other hand, the glass transition temperature (Tg) of the thermoplastic resin is preferably 25 ° C to 250 ° C, more preferably 50 ° C to 150 ° C. If the Tg of the thermoplastic resin is less than 20 ° C., it is difficult to suppress the adhesiveness of the uncured curable resin layer, and adversely affects the heat resistance of the cured coating film. And curable resin become difficult to mix.

上述した硬化性樹脂層は、その乾燥膜厚が厚いほど、得られる水圧転写体の表面保護効果は大きく、また装飾層の凹凸を吸収する効果が大きいために成形品に優れた光沢を持たせることができて好ましい。したがって、保護層としての機能や装飾層の凹凸を吸収する効果を満足させるためには、硬化性樹脂層の乾燥膜厚は3〜200μmであることが好ましく、未硬化の硬化性樹脂層の保存安定性の観点から100μm以下であることが好ましい。しかし、乾燥膜厚が厚過ぎると活性化剤による硬化性樹脂層の活性化(可溶化)が不十分になり易い。従って、活性化剤による硬化性樹脂層の活性化が十分なされ、かつ、保護層としての機能、及び、意匠性を満足させるには、5〜50μmであることが好ましく、10〜45μmであることがさらに好ましい。

硬化性樹脂層は硬化性樹脂の有機溶剤溶液(塗料)を塗布、乾燥することにより、形成することができるが、塗布時の粘度は塗布方式に適した粘度に適宜調整すればよい。粘度の調整は塗料濃度により調整することができる。

The above-described curable resin layer has a greater surface protection effect of the obtained hydraulic transfer body as the dry film thickness is thicker, and has a greater effect of absorbing irregularities of the decorative layer, so that the molded product has an excellent gloss. This is preferable. Therefore, in order to satisfy the function as the protective layer and the effect of absorbing the irregularities of the decorative layer, the dry film thickness of the curable resin layer is preferably 3 to 200 μm, and the uncured curable resin layer is stored. From the viewpoint of stability, it is preferably 100 μm or less. However, if the dry film thickness is too thick, activation (solubilization) of the curable resin layer by the activator tends to be insufficient. Therefore, in order to sufficiently activate the curable resin layer with the activator and satisfy the function as a protective layer and the design, it is preferably 5 to 50 μm, and preferably 10 to 45 μm. Is more preferable.

The curable resin layer can be formed by applying and drying an organic solvent solution (paint) of a curable resin, and the viscosity at the time of application may be appropriately adjusted to a viscosity suitable for the application method. The viscosity can be adjusted by adjusting the paint concentration.

上記(1)〜(6)には、前記粘度調整剤の他、意匠性、硬化性を阻害しない限り、消泡剤、沈降防止剤、顔料分散剤、ブロッキング防止剤、帯電防止剤、酸化防止剤、光安定化剤、紫外線吸収剤、シリカゾル、オルガノシリカゾルなどの慣用の各種添加剤を加えてもよい。これらの添加剤は液体でも固体でもよいし、溶解するものであっても、分散するだけであってもよい。 In the above (1) to (6), the antifoaming agent, the anti-settling agent, the pigment dispersing agent, the anti-blocking agent, the antistatic agent, and the antioxidant, as long as the design property and curability are not impaired in addition to the viscosity modifier Various conventional additives such as an agent, a light stabilizer, an ultraviolet absorber, a silica sol, and an organosilica sol may be added. These additives may be liquid or solid, and may be dissolved or only dispersed.

(装飾層)

本発明の水圧転写用フィルムの装飾層形成に用いる印刷インキ又は塗料は、活性化剤によって活性化されて被転写体に転写層を転写する際に十分な柔軟性が得られることが好ましく、特に高画質画像を得やすいという観点からグラビア印刷インキにより形成されることが好ましい。また絵柄のない着色層を塗布によって形成することもできる。

(Decoration layer)

The printing ink or paint used for forming the decorative layer of the hydraulic transfer film of the present invention is preferably activated by an activator to obtain sufficient flexibility when transferring the transfer layer to the transfer target. From the viewpoint of easily obtaining a high-quality image, it is preferably formed with gravure printing ink. A colored layer having no pattern can also be formed by coating.

装飾層に使用される樹脂、すなわち印刷インキ又は塗料に用いられる基材樹脂は、アクリル樹脂、ポリウレタン樹脂、ポリアミド樹脂、ウレア樹脂、エポキシ樹脂、ポリエステル樹脂、ビニル樹脂(塩ビ、酢ビ、塩ビ−酢ビ共重合樹脂)、ビニリデン樹脂(ビニリデンクロライド、ビニリデンフルオネート)、エチレン−ビニルアセテート樹脂、ポリオレフィン樹脂、塩素化オレフィン樹脂、エチレン−アクリル樹脂、石油系樹脂、セルロース誘導体樹脂などの熱可塑性樹脂が用いられる。これらの中でもポリウレタン樹脂、ポリエステル樹脂、塩ビ−酢ビ共重合樹脂が、有機溶剤への溶解性、流動性、顔料分散性、転写性に優れることから好ましく用いられ、ポリウレタン樹脂及びポリエステル樹脂が好ましく、ポリウレタン樹脂が特に好ましい。 Resin used for the decoration layer, that is, base resin used for printing ink or paint is acrylic resin, polyurethane resin, polyamide resin, urea resin, epoxy resin, polyester resin, vinyl resin (vinyl chloride, vinyl acetate, PVC-vinegar) Uses thermoplastic resins such as vinyl copolymer resins), vinylidene resins (vinylidene chloride, vinylidene fluoride), ethylene-vinyl acetate resins, polyolefin resins, chlorinated olefin resins, ethylene-acrylic resins, petroleum-based resins, and cellulose derivative resins. It is done. Among these, polyurethane resins, polyester resins, and vinyl chloride-vinyl acetate copolymer resins are preferably used because of their excellent solubility in organic solvents, fluidity, pigment dispersibility, and transferability, and polyurethane resins and polyester resins are preferred. A polyurethane resin is particularly preferred.

前記印刷インキ又は塗料に用いられるポリウレタン樹脂は、数平均分子量(ポリスチレン検量線によるGPCによる測定値)が2,000〜60,000、より好ましくは2,500〜56,000、更に好ましくは2,500〜40,000であるものが有機溶剤への溶解性および剥離性フィルムとの適度な密着性を有することから好ましい。ポリウレタン樹脂の数平均分子量が2,000より小さいと、耐候性が低下し、数平均分子量が60,000を超えて大きいと、ガラス転移温度が高くなり、印刷インキ又は塗料の密着性、流動性、顔料分散性、転移性が低下する。また、ポリウレタン樹脂のガラス転移温度は、−5℃以上70℃以下であることが、有機溶剤への溶解性および被転写物との適度な密着性を有することから好ましい。 The polyurethane resin used in the printing ink or paint has a number average molecular weight (measured by GPC using a polystyrene calibration curve) of 2,000 to 60,000, more preferably 2,500 to 56,000, and even more preferably 2. What is 500-40,000 is preferable from having moderate adhesiveness with the solubility to an organic solvent, and a peelable film. When the number average molecular weight of the polyurethane resin is smaller than 2,000, the weather resistance is lowered, and when the number average molecular weight is larger than 60,000, the glass transition temperature is increased, and the adhesiveness and fluidity of the printing ink or paint are increased. , Pigment dispersibility and transferability are reduced. In addition, the glass transition temperature of the polyurethane resin is preferably −5 ° C. or more and 70 ° C. or less because it has solubility in an organic solvent and appropriate adhesion to a transfer target.

ポリウレタン樹脂の水酸基価は低いものが好ましく、水酸基を有しないポリウレタンが好ましい。ポリウレタン樹脂の水酸基価が大きいほど、ポリウレタン樹脂分子同士が水素結合等により巨大分子化しやすく、ガラス転移温度が高くなり転写性が低下する傾向がある。 A polyurethane resin having a low hydroxyl value is preferred, and a polyurethane having no hydroxyl group is preferred. The higher the hydroxyl value of the polyurethane resin, the more easily the polyurethane resin molecules become macromolecules due to hydrogen bonds or the like, and the glass transition temperature tends to increase and the transferability tends to decrease.

前記印刷インキ又は塗料に用いられるポリエステル樹脂は、数平均分子量は、2,000〜8,000であると、剥離性フィルムと適度な密着性を有するために好ましく、より好ましくは2,500〜7,500、最も好ましくは2,500〜7,000である。数平均分子量が2,000より小さいと、柔軟性や破断伸度が低下して、転写時の被転写体への追随性が低下し、得られる水圧転写体に形成される装飾層の画質が低下する。数平均分子量が8,000を超えて大きいと、ポリエステル樹脂分子同士が水素結合等により巨大分子化しやすく、ガラス転移温度が高くなり、転写性が低下する。また、印刷インキ又は塗料に用いるポリエステル樹脂のガラス転移温度は、−5℃以上70℃以下であると、被転写物と適度な密着性を有することから好ましい。 The polyester resin used in the printing ink or coating material preferably has a number average molecular weight of 2,000 to 8,000 in order to have appropriate adhesion to the peelable film, and more preferably 2,500 to 7 , 500, most preferably 2,500 to 7,000. When the number average molecular weight is less than 2,000, the flexibility and elongation at break are lowered, the followability to the transferred material at the time of transfer is lowered, and the image quality of the decorative layer formed on the obtained hydraulic transfer body is improved. descend. If the number average molecular weight is larger than 8,000, the polyester resin molecules tend to become large molecules due to hydrogen bonding or the like, the glass transition temperature becomes high, and the transferability decreases. Moreover, it is preferable that the glass transition temperature of the polyester resin used for printing ink or a coating material is -5 degreeC or more and 70 degrees C or less from having moderate adhesiveness with a to-be-transferred material.

前記ポリエステル樹脂は、水酸基の少ないポリエステルが好ましく、具体的には水酸基価が5以下であるポリエステルが好ましい。

ポリエステル樹脂の水酸基価が大きいと、ポリエステル樹脂分子同士が水素結合等により巨大分子化しやすくなり、ガラス転移温度が高くなって、印刷インキ又は塗料の転移性が低下する傾向がある。他の樹脂を配合してインキや塗料のガラス転移温度を低く調製する場合は、ポリエステル樹脂以外の樹脂として、上記のポリウレタン樹脂を用いることが好ましい。

The polyester resin is preferably a polyester having a small number of hydroxyl groups, specifically a polyester having a hydroxyl value of 5 or less.

When the hydroxyl value of the polyester resin is large, the polyester resin molecules tend to become large molecules due to hydrogen bonds or the like, the glass transition temperature becomes high, and the transfer property of the printing ink or paint tends to decrease. When other resins are blended and the glass transition temperature of ink or paint is prepared to be low, it is preferable to use the above polyurethane resin as a resin other than the polyester resin.

装飾層と剥離性フィルムとの剥離力を調整するために装飾層に剥離剤を含有させてもよい。用いる剥離剤は、インキ化又は塗料化した装飾層に分散可能であれば何ら制限されないが、フッ素系化合物やシリコーン系化合物を用いることが好ましく、分子量や化学構造を制御しやすいことから、シリコーン系化合物が特に好ましい。シリコーン系化合物の中でも、ポリエーテル変性ポリシロキサン、ポリシロキサン−ポリエーテルブロック共重合体を好適に用いることができる。

印刷インキ又は塗料中のシリコーン系化合物の含有量は、不揮発分中0.01質量%以上6.0質量%以下であることが好ましく、より好ましくは0.05質量%以上4.0質量%以下である。0.01質量%未満では剥離剤の効果が不十分であり、6.0質量%を超えると、後述する多層印刷性時にはじきなどが起こり、印刷性が低下しやすくなる、あるいは、本発明の水圧転写フィルムを使用する際、装飾層と硬化性樹脂層との間で剥離を引き起こしやすくなる。

In order to adjust the peeling force between the decorative layer and the peelable film, the decorative layer may contain a release agent. The release agent to be used is not limited at all as long as it can be dispersed in the decoration layer formed into an ink or paint. However, it is preferable to use a fluorine-based compound or a silicone-based compound, and it is easy to control the molecular weight and chemical structure. Compounds are particularly preferred. Among silicone compounds, polyether-modified polysiloxanes and polysiloxane-polyether block copolymers can be suitably used.

The content of the silicone compound in the printing ink or paint is preferably 0.01% by mass or more and 6.0% by mass or less, more preferably 0.05% by mass or more and 4.0% by mass or less in the nonvolatile content. It is. If the content is less than 0.01% by mass, the effect of the release agent is insufficient. If the content exceeds 6.0% by mass, repellency or the like occurs during multi-layer printability, which will be described later, and the printability tends to be reduced. When using a hydraulic transfer film, it becomes easy to cause peeling between a decoration layer and a curable resin layer.

前記印刷インキ又は塗料には、前記基材樹脂のほか、顔料又は染料等の着色剤を含む。着色剤の配合量は装飾目的に応じて適宜決定すればよいが、通常、1〜50質量部の範囲であり、より好ましくは3〜30質量部の範囲である。 The printing ink or paint contains a colorant such as a pigment or a dye in addition to the base resin. The blending amount of the colorant may be appropriately determined according to the purpose of decoration, but is usually in the range of 1 to 50 parts by mass, more preferably in the range of 3 to 30 parts by mass.

着色剤としては、例えば、黒色顔料としてカーボンブラック;黄色顔料として、黄鉛、アントラキノンイエロー、ミネラルファストイエロー、チタンイエロー;赤色顔料として、ベンガラ、カドミウムレッド、キナクリドンレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウオッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ;青色顔料として、紺青、コバルトブルー、アルカリブルーレーキ、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー;緑色顔料として、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ;白色顔料として、チタンホワイト等を使用できる。 Examples of the colorant include carbon black as a black pigment; yellow lead, yellow lead, anthraquinone yellow, mineral fast yellow, titanium yellow; red pigments such as Bengala, cadmium red, quinacridone red, permanent red 4R, risol red, and pyrazolone. Red, Watching Red Calcium Salt, Lake Red D, Brilliant Carmine 6B, Eosin Lake; Blue Pigment, Bitumen, Cobalt Blue, Alkaline Blue Lake, Victoria Blue Lake, Phthalocyanine Blue, Metal-free Phthalocyanine Blue; Green Pigment, Chrome Green , Chromium oxide, pigment green B, malachite green lake; titanium white or the like can be used as a white pigment.

前記印刷インキ又は塗料には、必要に応じて可塑剤、界面活性化剤、酸化防止剤、紫外線吸収剤、艶消し剤、溶媒などを含有させてよい。 The printing ink or paint may contain a plasticizer, a surfactant, an antioxidant, an ultraviolet absorber, a matting agent, a solvent, or the like as necessary.

装飾層の形成は、グラビア印刷、オフセット印刷、スクリーン印刷、インクジェット印刷などにより行うことができ、高画質画像を得やすいため、グラビア印刷が好ましい。装飾層の乾燥膜厚は0.5〜15μmであることが好ましく、更に好ましくは、1〜7μmである。 The decoration layer can be formed by gravure printing, offset printing, screen printing, ink jet printing, and the like, and gravure printing is preferable because a high-quality image can be easily obtained. It is preferable that the dry film thickness of a decoration layer is 0.5-15 micrometers, More preferably, it is 1-7 micrometers.

装飾層の印刷インキ又は塗料を希釈する目的で使用する有機溶剤としては、公知のものを使用すればよく、例えばトルエン、キシレン等の芳香族炭化水素、酢酸エチル、酢酸ブチル等のエステル系溶媒、ジメチルエーテル、ジエチルエーテル等のエーテル系溶媒、メチルエチルケトン等のケトン系溶媒、メタノール、エタノール、イソプロパノール等のアルコール系溶媒などを挙げることができる。有機溶剤の配合量は、印刷インキ又は塗料全体の100質量部に対して20〜80質量部が好ましく、より好ましくは30〜60質量部である。配合量が20質量部より少ないと、粘度が高くなって作業性が低下し、また熱可塑性樹脂への着色剤の分散が十分行われない。一方、有機溶剤の配合量が80質量部を超えて多いと、印刷後の乾燥に長時間を要し生産性が低下する。 As the organic solvent used for the purpose of diluting the printing ink or paint of the decorative layer, a known one may be used, for example, aromatic hydrocarbons such as toluene and xylene, ester solvents such as ethyl acetate and butyl acetate, Examples thereof include ether solvents such as dimethyl ether and diethyl ether, ketone solvents such as methyl ethyl ketone, and alcohol solvents such as methanol, ethanol and isopropanol. 20-80 mass parts is preferable with respect to 100 mass parts of printing ink or the whole coating material, and, as for the compounding quantity of an organic solvent, More preferably, it is 30-60 mass parts. When the blending amount is less than 20 parts by mass, the viscosity becomes high and workability is lowered, and the colorant is not sufficiently dispersed in the thermoplastic resin. On the other hand, if the blending amount of the organic solvent exceeds 80 parts by mass, it takes a long time for drying after printing, and the productivity is lowered.

装飾層の乾燥膜厚は、水圧転写時の活性化と装飾性とのバランスを考え、0.5〜15μmの範囲が好ましい。さらに好ましくは、1〜7μmである。なお、意匠性や展延性を阻害しない限り、装飾層中に消泡剤、沈降防止剤、顔料分散剤、流動性改質剤、ブロッキング防止剤、帯電防止剤、酸化防止剤、光安定化剤、紫外線吸収剤などの慣用の各種添加剤を加えても構わない。 The dry film thickness of the decorative layer is preferably in the range of 0.5 to 15 μm in consideration of the balance between activation and decorativeness during hydraulic transfer. More preferably, it is 1-7 micrometers. As long as the design and spreadability are not impaired, the anti-foaming agent, anti-settling agent, pigment dispersant, fluidity modifier, anti-blocking agent, antistatic agent, antioxidant, light stabilizer in the decorative layer Various conventional additives such as ultraviolet absorbers may be added.

(剥離性フィルム)

本発明の水圧転写用フィルムは、剥離性フィルム上に積層にして製造し、水圧転写に際して、該剥離フィルムから剥離して使用する態様を挙げることができる。

剥離フィルムを有する水圧転写フィルムの製造方法の一例を下記に示す。

(Peelable film)

The hydraulic transfer film of the present invention may be produced by laminating on a peelable film, and may be used by peeling from the release film during hydraulic transfer.

An example of a method for producing a hydraulic transfer film having a release film is shown below.

装飾層を、剥離性フィルム(A)上に塗工または印刷した剥離性フィルム(A)と、硬化性樹脂層を積層した支持体フィルム(B)とを、ドライラミネーション(乾式積層法)により貼り合わせて製造することができる。その際には、フィルム繰り出し等の作業や取扱で装飾層が剥がれ落ちない剥離力で剥離性フィルム上に固着されている必要がある。 The decorative layer is applied to the peelable film (A) with a peelable film (A) and a support film (B) on which a curable resin layer is laminated by dry lamination (dry lamination method). Can be manufactured together. In that case, it is necessary that the decorative layer is fixed on the peelable film with such a peeling force that the decorative layer is not peeled off by the work or handling such as film feeding.

このため、装飾層と剥離性フィルムとの界面における剥離力を測定し、好ましい剥離性フィルムと転写層の組み合わせを選定することが好ましい。また、必要に応じて、剥離性フィルムにさらに表面処理を行うことにより、剥離力をさらに小さくすることも可能である。 For this reason, it is preferable to measure the peeling force at the interface between the decorative layer and the peelable film and select a preferable combination of the peelable film and the transfer layer. Further, if necessary, it is possible to further reduce the peeling force by further surface-treating the peelable film.

剥離性フィルムとして、具体的には、ポリプロピレンやポリエチレン、ポリエステル、ナイロン、ポリ塩化ビニルなどの素材からなるフィルムを用いることができ、その厚みは20μm〜250μmであるものが好ましい。 Specifically, a film made of a material such as polypropylene, polyethylene, polyester, nylon, or polyvinyl chloride can be used as the peelable film, and the thickness is preferably 20 μm to 250 μm.

(水圧転写用フィルムの製造方法)

次に、本発明の水圧転写用フィルムの製造方法の一例を下記に示す。

本発明の水圧転写用フィルムの製造方法は、水溶性もしくは水膨潤性の樹脂から成る支持体フィルム上に前記硬化性樹脂層を設けたフィルム(A)と、剥離性フィルム上に印刷インキ皮膜または塗料皮膜からなる有機溶剤(即ち活性化剤)に溶解可能な疎水性の装飾層を設けたフィルム(B)とを、フィルム(A)の硬化性樹脂層と、フィルム(B)の装飾層とが相対するように重ねてドライラミネーション(乾式積層法)により貼り合わせることが好ましい。

(Method for producing hydraulic transfer film)

Next, an example of the manufacturing method of the hydraulic transfer film of the present invention is shown below.

The method for producing a hydraulic transfer film of the present invention comprises a film (A) in which the curable resin layer is provided on a support film made of a water-soluble or water-swellable resin, and a printing ink film or a peelable film. A film (B) provided with a hydrophobic decorative layer that can be dissolved in an organic solvent (that is, an activator) comprising a paint film, a curable resin layer of the film (A), a decorative layer of the film (B), It is preferable that the layers are laminated so as to face each other and bonded together by dry lamination (dry lamination method).

転写層に装飾層を有さず、転写層が硬化性樹脂層からなる場合は、支持体フィルム上に硬化性樹脂層を有するフィルム(A)と剥離性フィルムとを、フィルム(A)の硬化性樹脂層と剥離性フィルムとが相対するように重ねてドライラミネーション(乾式積層法)により貼り合わせる。 When the transfer layer does not have a decorative layer and the transfer layer is composed of a curable resin layer, the film (A) having the curable resin layer on the support film and the peelable film are cured with the film (A). The layers are laminated so that the resin layer and the peelable film face each other and are bonded together by dry lamination (dry lamination method).

本発明の水圧転写用フィルムの製造はドライラミネーターを用いて行うことが好ましい。すなわち、ドライラミネーターの一方の繰り出しロール(第1の繰り出しロール)に支持体フィルムを装着し、もう一方の繰り出しロール(第2の繰り出しロール)に予め剥離性フィルムに絵柄模様の装飾層を印刷したフィルム(B)を装着する。第1の繰り出しロールから繰り出された支持体フィルムの水溶性もしくは水膨潤性の樹脂層面に前記硬化性樹脂の有機溶剤溶液が塗布され、さらにドライヤーにて乾燥されて支持体フィルム上に硬化性樹脂層が形成されたフィルム(A)が得られる。次いで、このフィルム(A)の硬化性樹脂層と、第2の繰り出しロールから繰り出されるフィルム(B)の装飾層とが相対するように重ね合わされ、加熱圧着ロールで貼り合わされて巻き取りロールに巻き取られることにより、本発明の水圧転写用フィルムが製造される。 The production of the hydraulic transfer film of the present invention is preferably carried out using a dry laminator. That is, a support film was attached to one feeding roll (first feeding roll) of a dry laminator, and a decorative layer with a pattern was printed on the peelable film in advance on the other feeding roll (second feeding roll). Mount the film (B). An organic solvent solution of the curable resin is applied to the surface of the water-soluble or water-swellable resin layer of the support film fed from the first feed roll, and further dried by a drier to be curable resin on the support film. A film (A) in which a layer is formed is obtained. Next, the curable resin layer of the film (A) and the decorative layer of the film (B) fed out from the second feeding roll are overlaid so as to face each other, and bonded together by a thermocompression-bonding roll and wound around a winding roll. By being taken, the hydraulic transfer film of the present invention is manufactured.

支持体フィルムに前記硬化性樹脂の有機溶剤溶液を塗布するには、スリットリバースコーター、ダイコーター、コンマコーター、バーコーター、ナイフコーター、グラビアコーター、グラビアリバースコーター、マイクログラビアコーター、フレキソコーター、ブランケットコーター、ロールコーター、エアナイフコーター等を用いることが出来る。 To apply the organic solvent solution of the curable resin to the support film, slit reverse coater, die coater, comma coater, bar coater, knife coater, gravure coater, gravure reverse coater, micro gravure coater, flexo coater, blanket coater A roll coater, an air knife coater or the like can be used.

また、剥離性フィルムに積層した支持体フィルムを用いることにより、塗工または印刷基材として、たるみの影響をほとんど受けず、寸法安定性が良好であるため、前記硬化性樹脂の有機溶剤溶液の塗布膜厚を精密に制御することが可能になる。 In addition, by using a support film laminated on a peelable film, the coating or printing substrate is hardly affected by sagging and has good dimensional stability. It becomes possible to precisely control the coating film thickness.

剥離性フィルム上に装飾層を有するフィルム(B)の製造は、塗布でも良いが印刷により行うことが好ましく、特に柄模様を印刷する場合は、グラビア印刷、フレキソ印刷、オフセット印刷またはシルク印刷が好ましい。剥離性フィルム上に装飾層を塗布または印刷後、乾燥してフィルム(B)を得る。 The production of the film (B) having a decorative layer on the peelable film may be applied but is preferably carried out by printing. In particular, when printing a pattern, gravure printing, flexographic printing, offset printing or silk printing is preferred. . A decorative layer is applied or printed on the peelable film and then dried to obtain a film (B).

装飾層は、

(i)支持体フィルム上の硬化性樹脂層上へ塗布または印刷する方法、

あるいは、

(ii)支持体フィルム上に硬化性樹脂層が形成されたフィルム(A)と剥離性フィルム(2)上に装飾層を有するフィルム(B)とのドライラミネートする方法

により水圧転写用フィルム中に積層することができる。

(i)の支持体フィルム上の硬化性樹脂層上へ塗工または印刷する場合、硬化性樹脂層表面の濡れ性等の塗装または印刷に対する適正が必要になる。また、グラビア印刷機を用いた多層印刷により柄のついた装飾層を導入する場合、通常のベタから淡い柄、濃い柄へと印刷していくのとは順序が逆になるので、転写時に被転写体と密着するベタ層の平滑性を確保し難くなる。更に、印刷工程における、前の版で印刷されたインキが後の版に取られてしまう現象、所謂、逆転移が起こりやすくなる。

The decorative layer

(I) A method of coating or printing on a curable resin layer on a support film,

Or

(Ii) In a film for hydraulic transfer by dry laminating a film (A) having a curable resin layer formed on a support film and a film (B) having a decorative layer on a peelable film (2). Can be stacked.

When coating or printing on the curable resin layer on the support film of (i), appropriateness for coating or printing such as wettability of the surface of the curable resin layer is required. In addition, when a decorative layer with a pattern is introduced by multi-layer printing using a gravure printing machine, the order is reversed from printing from a normal solid to a light or dark pattern. It becomes difficult to ensure the smoothness of the solid layer in close contact with the transfer body. Furthermore, in the printing process, a phenomenon in which the ink printed on the previous plate is taken on the subsequent plate, so-called reverse transition, is likely to occur.

これに対して、(ii)のあらかじめ剥離フィルム上に装飾層を形成する場合は、通常の印刷で対応することができ、上記のような問題が起こらない。このため、(ii)の剥離性フィルム上に装飾層を有するフィルム(B)と支持体フィルム上に硬化性樹脂層が形成されたフィルム(A)とのドライラミネートにより積層する方法が好ましい。 On the other hand, when the decorative layer is previously formed on the release film (ii), it can be handled by ordinary printing, and the above-described problems do not occur. For this reason, the method of laminating | stacking by the dry lamination of the film (A) in which the film (B) which has a decoration layer on the peelable film of (ii), and the curable resin layer was formed on the support body film is preferable.

支持体フィルム上に硬化性樹脂層を設けたフィルム(A)と、剥離性フィルム上に装飾層を設けたフィルム(B)とを貼り合わせる工程では、一般に、PVAフィルムをはじめとする支持体フィルムの耐熱性が低く、130℃を超える温度で貼り合わせると、フィルムの収縮やラミネートじわが入りやすくなる問題が生じ易いことから、フィルム(A)の乾燥、加熱加圧による貼り合わせは、40〜120℃の温度範囲で行うことが好ましく、40〜100℃の温度範囲で行うことがより好ましい。 In the step of bonding the film (A) having a curable resin layer provided on a support film and the film (B) having a decorative layer provided on a peelable film, generally a support film including a PVA film is used. When the film is pasted at a temperature exceeding 130 ° C., the film tends to shrink or the wrinkle of the laminate easily enters. It is preferable to carry out in a temperature range of 120 ° C, and more preferably in a temperature range of 40 to 100 ° C.

ドライラミネーターを用いて、硬化性樹脂層のみを有する水圧転写用フィルムを製造するには、支持体フィルム上に硬化性樹脂層が形成されたフィルム(A)の製造までは、上述の硬化性樹脂層と装飾層を有する水圧転写用フィルムの製造と同様である。次いで、製造されたフィルム(A)の硬化性樹脂層と第2の繰り出しロールから繰り出される剥離性フィルムが重ね合わされ、加熱圧着ロールで貼り合わされて巻き取りロールに巻き取られることにより、硬化性樹脂層のみを有する水圧転写用フィルムが製造される。 In order to produce a hydraulic transfer film having only a curable resin layer using a dry laminator, the above curable resin is used until the production of a film (A) having a curable resin layer formed on a support film. This is the same as the production of a hydraulic transfer film having a layer and a decorative layer. Next, the curable resin layer of the produced film (A) and the peelable film fed from the second feeding roll are overlapped, bonded by a thermocompression-bonding roll, and wound on a winding roll, thereby curable resin. A hydraulic transfer film having only a layer is produced.

得られた本発明の水圧転写用フィルムは、ロールに巻き取って遮光紙で覆い、倉庫などの暗所に保管すれば硬化反応が不必要に進行することはなく、保存中にフィルムのブロッキングが発生せず、水圧転写の際にロールからの繰り出しが良好で、鮮明な装飾層の水圧転写が可能なものであり、積極的に紫外線や太陽光に曝さない限り十分な市場流通性を有するものである。本発明の水圧転写用フィルムは、従来の水圧転写用フィルムの水圧転写と同様な方法で水圧転写を行うことができる。 The obtained film for hydraulic transfer of the present invention is wound around a roll and covered with light-shielding paper, and if stored in a dark place such as a warehouse, the curing reaction does not proceed unnecessarily, and the film is blocked during storage. It does not occur, it can be fed out from the roll at the time of water pressure transfer, it can transfer the water of a clear decorative layer, and has sufficient market distribution unless it is actively exposed to ultraviolet rays and sunlight. It is. The water pressure transfer film of the present invention can be subjected to water pressure transfer in the same manner as the water pressure transfer of a conventional water pressure transfer film.

(水圧転写体の製造方法)

本発明の水圧転写体は、本発明の水圧転写用フィルムを、(剥離性フィルムがあるときは剥離性フィルムを剥離した後に)転写層を上にして、支持体フィルムを下にして水に浮かべ、活性化剤により転写層を活性化し(活性化は水に浮かべる前に行っても良い)、転写層を被転写体に転写し、支持体フィルムを除去し、次いで転写層の硬化性樹脂層を活性エネルギー線照射と加熱の少なくとも一種で硬化させることにより得られる。

(Method for producing hydraulic transfer body)

The hydraulic transfer body of the present invention floats the hydraulic transfer film of the present invention in water (after peeling the peelable film if there is a peelable film) with the transfer layer up and the support film down. The transfer layer is activated by an activator (activation may be performed before floating in water), the transfer layer is transferred to a transfer target, the support film is removed, and then the curable resin layer of the transfer layer Is cured by at least one of irradiation with active energy rays and heating.

具体的には、剥離性フィルムを剥離した水圧転写用フィルムの支持体フィルムを下にして水槽中の水に浮かべ、支持体フィルムを水で溶解もしくは膨潤させる。

次に、転写層に活性化剤を塗布または噴霧することにより装飾層と硬化樹脂層からなる転写層を活性化させる。なお、転写層の活性化剤による活性化は、フィルムを水に浮かべる前に行っても良い。

次に、転写層に被転写体を押し付けながら、被転写体と水圧転写用フィルムを水中に沈めて行き、水圧によって転写層を被転写体に密着させて転写する。

最後に、水から出した被転写体から支持体フィルムを除去し、被転写体に転写された転写層の硬化性樹脂層を活性エネルギー線照射と加熱の少なくとも一種により硬化させて、硬化した樹脂層もしくは硬化した樹脂層と装飾層とを有する水圧転写体を得る。

Specifically, the support film of the hydraulic transfer film from which the peelable film has been peeled is floated on the water in the water tank, and the support film is dissolved or swollen with water.

Next, the transfer layer comprising the decorative layer and the cured resin layer is activated by applying or spraying an activator to the transfer layer. The activation of the transfer layer with the activator may be performed before the film is floated on water.

Next, the member to be transferred and the hydraulic transfer film are submerged in water while pressing the member to be transferred against the transfer layer, and the transfer layer is brought into close contact with the member to be transferred by water pressure and transferred.

Finally, the support film is removed from the transfer medium that has been removed from the water, and the cured resin layer of the transfer layer transferred to the transfer medium is cured by at least one of active energy ray irradiation and heating to be cured resin. A hydraulic transfer body having a layer or a cured resin layer and a decorative layer is obtained.

(水)

水圧転写における水槽の水は、転写層を転写する際に水圧転写用フィルムの硬化性樹脂層もしくは硬化性樹脂層と装飾層とを被転写体の三次元曲面に密着させる水圧媒体として働く他、支持体フィルムを膨潤または溶解させるものであり、具体的には、水道水、蒸留水、イオン交換水などの水で良く、また用いる支持体フィルムによっては、水にホウ酸等の無機塩類を10%以下、またはアルコール類を50%以下溶解させてもよい。

(water)

The water in the water tank in the hydraulic transfer functions as a hydraulic medium that adheres the curable resin layer of the hydraulic transfer film or the curable resin layer and the decorative layer to the three-dimensional curved surface of the transfer object when transferring the transfer layer, The support film is swelled or dissolved. Specifically, water such as tap water, distilled water or ion exchange water may be used. Depending on the support film used, 10 salts of inorganic salts such as boric acid may be added to the water. % Or less, or 50% or less alcohol may be dissolved.

(活性化剤)

本発明に用いる活性化剤は、転写層、すなわち、硬化性樹脂層と装飾層とを可溶化させる有機溶剤である。本発明に用いる活性化剤は、一般の水圧転写に用いる活性化剤と同様なものを用いることができ、具体的には、トルエン、キシレン、ブチルセロソルブ、ブチルカルビトールアセテート、カルビトール、カルビトールアセテート、セロソルブアセテート、メチルイソブチルケトン、酢酸エチル、酢酸イソブチル、イソブチルアルコール、イソプロピルアルコール、n−ブタノール、ソルフィットアセテートなど及びそれらの混合物が挙げられる。

(Activator)

The activator used in the present invention is an organic solvent that solubilizes the transfer layer, that is, the curable resin layer and the decorative layer. As the activator used in the present invention, the same activator used for general hydraulic transfer can be used. Specifically, toluene, xylene, butyl cellosolve, butyl carbitol acetate, carbitol, carbitol acetate , Cellosolve acetate, methyl isobutyl ketone, ethyl acetate, isobutyl acetate, isobutyl alcohol, isopropyl alcohol, n-butanol, solfit acetate, and the like, and mixtures thereof.

この活性化剤中に印刷インキ又は塗料と成形品との密着性を高めるために、若干の樹脂成分を含ませてもよい。例えば、ポリウレタン、アクリル樹脂、エポキシ樹脂といった、インキのバインダーに類似の構造のものを1〜10%含ませることによって密着性が高まることがある。

活性化剤の噴霧量は、一般的には転写層に対し、単位面積あたり90〜150質量%の範囲が好ましい。本発明においては、活性化剤をあまり多量に噴霧してしまうと、設計した硬化性樹脂層の粘度よりも低い粘度となる可能性があるので好ましくない。噴霧量をこの範囲とすることで、噴霧直後の転写層即ち硬化性樹脂層は、計算上、40〜53%の固形分濃度の有機溶剤溶液を塗工した状態と同じとなる。

In order to improve the adhesion between the printing ink or paint and the molded product, this activator may contain some resin components. For example, adhesion may be increased by including 1 to 10% of an ink binder having a similar structure such as polyurethane, acrylic resin, or epoxy resin.

In general, the spray amount of the activator is preferably in the range of 90 to 150% by mass per unit area with respect to the transfer layer. In the present invention, if the activator is sprayed too much, it is not preferable because the viscosity may be lower than the viscosity of the designed curable resin layer. By setting the spray amount within this range, the transfer layer immediately after spraying, that is, the curable resin layer, is the same as the state in which an organic solvent solution having a solid content concentration of 40 to 53% is applied.

被転写体に転写層を水圧転写した後、支持体フィルムを水で溶解もしくは剥離して除去した後、乾燥させる。

支持体フィルムの水による溶解除去するためには、静水浸漬、流水、放水、水シャワー、水散布、水噴霧等を用いればよく、これらの1種を採用してもよいし、2種以上組み合わせてもよい。

静水浸漬では支持体フィルムの除去に長時間を要し、工業的に適さないので、水圧を掛けて短時間に支持体フィルムを除去する方法(流水、放水、水シャワー、水散布、水噴霧等)が好ましい。

After the transfer layer is hydraulically transferred to the transfer target, the support film is removed by dissolving or peeling with water and then dried.

In order to dissolve and remove the support film with water, water immersion, running water, water discharge, water shower, water spraying, water spraying, etc. may be used, one of these may be adopted, or a combination of two or more May be.