JP2005296043A - ゴルフクラブヘッドおよびその製造方法 - Google Patents

ゴルフクラブヘッドおよびその製造方法 Download PDFInfo

- Publication number

- JP2005296043A JP2005296043A JP2004112100A JP2004112100A JP2005296043A JP 2005296043 A JP2005296043 A JP 2005296043A JP 2004112100 A JP2004112100 A JP 2004112100A JP 2004112100 A JP2004112100 A JP 2004112100A JP 2005296043 A JP2005296043 A JP 2005296043A

- Authority

- JP

- Japan

- Prior art keywords

- flange

- face

- golf club

- club head

- sole

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 14

- 229920005989 resin Polymers 0.000 claims abstract description 27

- 239000011347 resin Substances 0.000 claims abstract description 27

- 239000000835 fiber Substances 0.000 claims abstract description 25

- 229910052751 metal Inorganic materials 0.000 claims abstract description 13

- 239000002184 metal Substances 0.000 claims abstract description 13

- 230000003014 reinforcing effect Effects 0.000 claims description 29

- 238000005304 joining Methods 0.000 claims description 26

- 238000000465 moulding Methods 0.000 claims description 10

- 238000000034 method Methods 0.000 abstract description 7

- 239000000853 adhesive Substances 0.000 description 33

- 230000001070 adhesive effect Effects 0.000 description 33

- 239000010410 layer Substances 0.000 description 15

- 239000012783 reinforcing fiber Substances 0.000 description 15

- 229920000049 Carbon (fiber) Polymers 0.000 description 10

- 239000004917 carbon fiber Substances 0.000 description 10

- 230000005484 gravity Effects 0.000 description 8

- 239000000463 material Substances 0.000 description 8

- 239000003822 epoxy resin Substances 0.000 description 6

- 229920000647 polyepoxide Polymers 0.000 description 6

- 239000002243 precursor Substances 0.000 description 6

- 229920002430 Fibre-reinforced plastic Polymers 0.000 description 5

- 239000011151 fibre-reinforced plastic Substances 0.000 description 5

- 239000011159 matrix material Substances 0.000 description 5

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 5

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 4

- 229910001069 Ti alloy Inorganic materials 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 230000002787 reinforcement Effects 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- 229910001080 W alloy Inorganic materials 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 239000012790 adhesive layer Substances 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 229920006231 aramid fiber Polymers 0.000 description 2

- 238000005422 blasting Methods 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 238000005242 forging Methods 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 238000009863 impact test Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 239000004745 nonwoven fabric Substances 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- 229920002972 Acrylic fiber Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 229910000851 Alloy steel Inorganic materials 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- PEEHTFAAVSWFBL-UHFFFAOYSA-N Maleimide Chemical compound O=C1NC(=O)C=C1 PEEHTFAAVSWFBL-UHFFFAOYSA-N 0.000 description 1

- 229920000459 Nitrile rubber Polymers 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000037237 body shape Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- NTXGQCSETZTARF-UHFFFAOYSA-N buta-1,3-diene;prop-2-enenitrile Chemical compound C=CC=C.C=CC#N NTXGQCSETZTARF-UHFFFAOYSA-N 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005058 metal casting Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- -1 polyethylene Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000002407 reforming Methods 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229920006337 unsaturated polyester resin Polymers 0.000 description 1

- 229920001567 vinyl ester resin Polymers 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Golf Clubs (AREA)

Abstract

【課題】 フェース板のフランジとクラウンとがそれぞれの端面で突き合わされた場合でも、打撃時におけるフェース板のフランジとクラウンとの接触部付近の変形が防止されて表面の段差が少なく、意匠性が高いゴルフクラブヘッドおよびその製造方法を提供する。

【解決手段】 本発明のゴルフクラブヘッド1は、フェース11および該フェース11の端縁から打撃面12の反対側に延在して形成したフランジ13を具備する金属製のフェース板10と、繊維強化樹脂製のクラウン30およびソール40からなるヘッドボディ2とを有し、フェース板10のフランジ13の端面とヘッドボディ2の端面の少なくとも一部が接し、フランジ13からヘッドボディ2に繊維強化樹脂からなる接合体50が架け渡されて一体化したゴルフクラブヘッド1であって、ヘッドボディ2におけるフランジ13との接触部の剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲にある。

【選択図】 図1

【解決手段】 本発明のゴルフクラブヘッド1は、フェース11および該フェース11の端縁から打撃面12の反対側に延在して形成したフランジ13を具備する金属製のフェース板10と、繊維強化樹脂製のクラウン30およびソール40からなるヘッドボディ2とを有し、フェース板10のフランジ13の端面とヘッドボディ2の端面の少なくとも一部が接し、フランジ13からヘッドボディ2に繊維強化樹脂からなる接合体50が架け渡されて一体化したゴルフクラブヘッド1であって、ヘッドボディ2におけるフランジ13との接触部の剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲にある。

【選択図】 図1

Description

本発明は、金属部材および繊維強化プラスチック(FRP)部材から構成されるゴルフクラブヘッドおよびその製造方法に関する。

ゴルフクラブは、ゴルフボールを打撃したときに、ゴルフボールがよく飛ぶことと、その飛びの方向安定性が高いものであることが要求される。そのため、ゴルフクラブヘッドとしては、低重心で軽量かつ強度の高いものが求められ、近年、金属部材とFRP部材とを組み合わせて成形したゴルフクラブヘッドが提案されている(例えば、特許文献1〜3参照)。

さらに、デザインとして、ゴルフクラブヘッドの表面(特に上面)の段差が少なく、意匠性の高いものが求められる。ゴルフクラブヘッドの表面の段差を少なくするには、いくつかの方法が考えられる。例えば、図5に示すような、フェース71aとフェース71aの端縁から打撃面71bの反対側に延在して形成されたフランジ71cとを具備するフェース板71と、金属製のソール板72と、FRP製のクラウン73およびソール74と、フランジ71cからクラウン73またはソール74に架け渡されたFRP製の接合体75とを有し、フェース板71のフランジ71cの端面とクラウン73またはソール74の端面とが突き合わされて接するものが考えられる。なお、この場合、接合体75は、接着剤76を介してフランジ71cに接する。

このように、フランジ71cの端面とクラウン73またはソール74の端面とが突き合わされて接する場合には、フランジ71cの外表面とクラウン73またはソール74の外表面とを同一面にできるので、表面の段差を少なくすることができ、意匠性が高い。

特許第2773009号公報

特開昭59−90578号公報

特開2002−336389号公報

さらに、デザインとして、ゴルフクラブヘッドの表面(特に上面)の段差が少なく、意匠性の高いものが求められる。ゴルフクラブヘッドの表面の段差を少なくするには、いくつかの方法が考えられる。例えば、図5に示すような、フェース71aとフェース71aの端縁から打撃面71bの反対側に延在して形成されたフランジ71cとを具備するフェース板71と、金属製のソール板72と、FRP製のクラウン73およびソール74と、フランジ71cからクラウン73またはソール74に架け渡されたFRP製の接合体75とを有し、フェース板71のフランジ71cの端面とクラウン73またはソール74の端面とが突き合わされて接するものが考えられる。なお、この場合、接合体75は、接着剤76を介してフランジ71cに接する。

このように、フランジ71cの端面とクラウン73またはソール74の端面とが突き合わされて接する場合には、フランジ71cの外表面とクラウン73またはソール74の外表面とを同一面にできるので、表面の段差を少なくすることができ、意匠性が高い。

しかしながら、上述したゴルフクラブヘッドでは、打撃時の衝撃力によってフェース板のフランジがクラウンまたはソールを突き押すため、クラウンまたはソールにおけるフランジ近傍が変形し、その結果、クラウンまたはソールが割れたり、剥離したり、切断したりすることがあった。さらに、ゴルフクラブヘッドにおいては表面を塗装することがあるが、その場合には、打撃時に表面の塗装が剥離することがあった。このようなことから、従来、フランジの端面とクラウンまたはソールの端面とが突き合わされて接するゴルフクラブヘッドを得ることができなかった。よって、表面の段差が少なく、意匠性が高いゴルフクラブヘッドが得られなかった。

本発明は、前記事情を鑑みてなされたものであり、フェース板のフランジとクラウンとがそれぞれの端面で突き合わされた場合でも、打撃時におけるフェース板のフランジとクラウンとの接触部付近の変形が防止されて、表面の段差が少なく、意匠性が高いゴルフクラブヘッドおよびその製造方法を提供することを目的とする。

本発明は、前記事情を鑑みてなされたものであり、フェース板のフランジとクラウンとがそれぞれの端面で突き合わされた場合でも、打撃時におけるフェース板のフランジとクラウンとの接触部付近の変形が防止されて、表面の段差が少なく、意匠性が高いゴルフクラブヘッドおよびその製造方法を提供することを目的とする。

本発明のゴルフクラブヘッドは、フェースおよび該フェースの端縁から打撃面の反対側に延在して形成したフランジを具備する金属製のフェース板と、繊維強化樹脂製のクラウンおよびソールからなるヘッドボディとを有し、フェース板のフランジの端面とヘッドボディの端面の少なくとも一部が接し、フランジからヘッドボディに繊維強化樹脂からなる接合体が架け渡されて一体化したゴルフクラブヘッドであって、

ヘッドボディにおけるフランジとの接触部における剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲にあることを特徴とする。

本発明のゴルフクラブヘッドにおいては、ヘッドボディにおけるフランジとの接触部に繊維強化樹脂からなる補強体が設けられていることが好ましい。

また、本発明のゴルフクラブヘッドにおいては、接合体は、ヘッドボディと接する部分の厚さが、フェースから離間するにつれて薄くなっていることが好ましい。

さらに、本発明のゴルフクラブヘッドにおいては、金属製のソール板を有することが好ましい。

本発明のゴルフクラブヘッドの製造方法は、プリプレグをヘッドボディの形状に予備賦形してプリフォームを形成するプリフォーム形成工程と、

プリフォームと、フェースとフェースの端縁から打撃面の反対側に延在して形成されたフランジとを具備する金属製のフェース板とを、プリフォームの端面とフェース板のフランジの端面とで接触させつつ、フランジからプリフォームに接合用プリプレグを架け渡す接合工程と、

これらを成形型内に配置し、内圧成形する内圧成形工程とを有するゴルフクラブヘッドの製造方法であって、

内圧成形工程前に、プリフォームにおけるフランジとの接触部に補強用プリプレグを貼付しておくことを特徴とする。

ヘッドボディにおけるフランジとの接触部における剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲にあることを特徴とする。

本発明のゴルフクラブヘッドにおいては、ヘッドボディにおけるフランジとの接触部に繊維強化樹脂からなる補強体が設けられていることが好ましい。

また、本発明のゴルフクラブヘッドにおいては、接合体は、ヘッドボディと接する部分の厚さが、フェースから離間するにつれて薄くなっていることが好ましい。

さらに、本発明のゴルフクラブヘッドにおいては、金属製のソール板を有することが好ましい。

本発明のゴルフクラブヘッドの製造方法は、プリプレグをヘッドボディの形状に予備賦形してプリフォームを形成するプリフォーム形成工程と、

プリフォームと、フェースとフェースの端縁から打撃面の反対側に延在して形成されたフランジとを具備する金属製のフェース板とを、プリフォームの端面とフェース板のフランジの端面とで接触させつつ、フランジからプリフォームに接合用プリプレグを架け渡す接合工程と、

これらを成形型内に配置し、内圧成形する内圧成形工程とを有するゴルフクラブヘッドの製造方法であって、

内圧成形工程前に、プリフォームにおけるフランジとの接触部に補強用プリプレグを貼付しておくことを特徴とする。

本発明では、フェース板のフランジとクラウンとがそれぞれの端面で突き合わされている場合でも、打撃時にクラウンが割れたり、剥離したり、切断したりすることを防止でき、表面を塗装した場合には、表面の塗装の剥離を防止できる。よって、フランジの端面とクラウンまたはソールの端面とを突き合わせて接触させることができ、その結果、表面の段差が少なくなり、意匠性を高くできる。

本発明のゴルフクラブヘッドおよびその製造方法の一実施形態例について説明する。

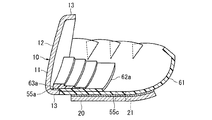

図1に、本実施形態例のゴルフクラブヘッドの断面図を示す。このゴルフクラブヘッド1は、フェース11およびフェース11の端縁から打撃面12の反対側に延在して形成したフランジ13とを具備するフェース板10と、金属製のソール板20と、繊維強化樹脂製のクラウン30およびソール40からなるヘッドボディ2とを有している。

図1に、本実施形態例のゴルフクラブヘッドの断面図を示す。このゴルフクラブヘッド1は、フェース11およびフェース11の端縁から打撃面12の反対側に延在して形成したフランジ13とを具備するフェース板10と、金属製のソール板20と、繊維強化樹脂製のクラウン30およびソール40からなるヘッドボディ2とを有している。

このゴルフクラブヘッド1においては、フェース板10のフランジ13の端面とクラウン30およびソール40の端面とが突き合わされた状態で接している。さらに、フランジ13からクラウン30およびソール40に接合体50が架け渡されて一体化している。ここで、接合体50はフランジ13とはフィルム状接着剤55a,55bを介して接しており、クラウン30またはソール40とは補強体31,41を介して接している。

また、ヘッドボディ2においては、クラウン30およびソール40におけるフランジ13との接触部には、繊維強化樹脂からなる補強体31,41を有しており、クラウン30およびソール40におけるフランジ13との接触部の剛性の大きさがフランジ13における剛性の大きさの0.1〜5倍の範囲内になっている。ここで、クラウンおよびソール(ヘッドボディ)におけるフランジとの接触部とは、フランジと接触する端面からの距離が20mm以内の部分のことである。

さらに、ソール40とソール板20とは、フィルム状接着剤55cを介して接合されている。

また、ヘッドボディ2においては、クラウン30およびソール40におけるフランジ13との接触部には、繊維強化樹脂からなる補強体31,41を有しており、クラウン30およびソール40におけるフランジ13との接触部の剛性の大きさがフランジ13における剛性の大きさの0.1〜5倍の範囲内になっている。ここで、クラウンおよびソール(ヘッドボディ)におけるフランジとの接触部とは、フランジと接触する端面からの距離が20mm以内の部分のことである。

さらに、ソール40とソール板20とは、フィルム状接着剤55cを介して接合されている。

このゴルフクラブヘッド1において、フェース板10およびソール板20は、金属の鋳造、鍛造または切削によって作製されたものであり、その材料としては、チタン合金、アルミニウム高力合金、ステンレス鋼が挙げられるが、チタン合金が強度と比重のバランスの点で好ましい。また、フェース板10とソール板20とは同じ材質であってもよいし、異なる材質であってもよく、特にゴルフクラブヘッドの重心を容易に低くできることから、ソール板20として、フェース板10より比重が大きいものを用いることが好ましい。例えば、ソール板20として、ステンレス製のものを使用し、フェース板10としてチタン製のものを使用する。

さらに、フェース板10およびソール板20においては、接着強度が高くなることから、クラウン30またはソール40と接合する面が予めブラスト加工などによって粗面化されて、表面粗さRaが1μm〜20μmになっていることが好ましい。同様の理由から、クラウン30またはソール40と接合する面が、メチルエチルケトンやアセトンなどにより脱脂処理されていることが好ましい。

さらに、フェース板10およびソール板20においては、接着強度が高くなることから、クラウン30またはソール40と接合する面が予めブラスト加工などによって粗面化されて、表面粗さRaが1μm〜20μmになっていることが好ましい。同様の理由から、クラウン30またはソール40と接合する面が、メチルエチルケトンやアセトンなどにより脱脂処理されていることが好ましい。

フェース板10のフランジ13は、クラウン30およびソール40との接合部であり、その長さが長いとフランジ13とクラウン30およびソール40との接合強度を高くできるが、フランジ13の長さが長くなればゴルフクラブヘッド1が重くなる。これらの点から、好ましいフランジ13の長さは10mm〜15mmである。

ソール板20には、このゴルフクラブヘッド1の製造の際に使用する加圧バッグを挿入するための孔21が形成されている。この孔21は、ネジ孔(このネジ孔をプラダー孔と呼ぶことがある)であることが好ましい。孔21がネジ孔であれば、加圧バッグをネジ孔から抜き出した後にネジを螺合して孔を塞ぎやすい。そのネジ孔に螺合されるネジとして、タングステン合金製など比重の大きいものを用いると、ゴルフクラブヘッドの重心がより低くなる。

クラウン30およびソール40は、繊維強化樹脂の層が複数積層し、一体化したものである。各繊維強化樹脂の層は、強化繊維の方向が一方向に配向しており、その配向方向が互いに直交するように積層している。具体的には、強化繊維が打撃面12と直交方向に配向した層と、打撃面12と平行方向に配向した層とが積層している。

クラウン30およびソール40をなす繊維強化樹脂に含まれるマトリックス樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、マレイミド樹脂、フェノール樹脂等が挙げられる。また、強化繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、炭化珪素繊維、高強度ポリエチレン、PBO繊維、ステンレススチール繊維等が挙げられる。これらの強化繊維の中でも、強度の点から、炭素繊維が好ましい。

クラウン30およびソール40をなす繊維強化樹脂に含まれるマトリックス樹脂としては、例えば、エポキシ樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、マレイミド樹脂、フェノール樹脂等が挙げられる。また、強化繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、炭化珪素繊維、高強度ポリエチレン、PBO繊維、ステンレススチール繊維等が挙げられる。これらの強化繊維の中でも、強度の点から、炭素繊維が好ましい。

補強体31,41は、クラウン30およびソール40と同種の繊維強化樹脂からなり、強化繊維が打撃面12に対して直交方向に配向した層である。補強体31,41中の強化繊維が打撃面12に対して直交方向に配向することでクラウン30およびソール40の剛性の大きさを高めることができる。

接合体50は、クラウン30およびソール40と同種の繊維強化樹脂からなり、強化繊維が打撃面12に対して直交方向に配向した層であり、クラウン30またはソール40と接する部分の厚さが、フェース11から離間するにつれて薄くなっているものである。このように厚みを変化させるには、繊維強化樹脂の層の数を変えればよい。接合体50でフランジ13と補強体31,41とを接合すれば、これらを確実に接合できる上に、打撃時の耐久性をより高くできる。

接合体50は、フェース板10とクラウン30またはソール40とを強固に一体化できることから、フランジ13とクラウン30またはソール40とにそれぞれ10mm以上の長さで接合されていることが好ましい。

接合体50は、フェース板10とクラウン30またはソール40とを強固に一体化できることから、フランジ13とクラウン30またはソール40とにそれぞれ10mm以上の長さで接合されていることが好ましい。

フィルム状接着剤55a,55b,55cは均一の厚みを有する接着剤である。このような接着剤を用いれば、斑が生じ難くいため、安定な接着強度が得られる。

ここで、フィルム状接着剤55a,55b,55cを構成する樹脂としては、エポキシ樹脂、ポリエステル樹脂、アクリル樹脂などが挙げられ、接着強度の点でエポキシ樹脂が好ましい。エポキシ樹脂組成としてエポキシ樹脂成分、硬化剤成分以外にエラストマー成分を含有することが更に好ましい。エラストマー成分としてCarboxy-Terminated Butadiene Acrylonitrile Copolymer(CTBN)などが挙げられる。

さらにフィルム状接着剤55a,55b,55cが不織布又は織布からなる基材を含むことで、フィルム状接着剤55a,55b,55cの取り扱い性や接着剤保持性が向上する。更に、硬化後接着剤層に応力が負荷された場合、微小な亀裂が発生しても、亀裂の進展を抑えることができるので、接着剤層の破壊強度を向上させることができる。

フィルム状接着剤55a,55b,55cに用いられる不織布及び織布の材料としては、ポリエステル繊維、ナイロン繊維、アラミド繊維、アクリル繊維、ガラス繊維などが挙げられるが、これに限定するものではない。

ここで、フィルム状接着剤55a,55b,55cを構成する樹脂としては、エポキシ樹脂、ポリエステル樹脂、アクリル樹脂などが挙げられ、接着強度の点でエポキシ樹脂が好ましい。エポキシ樹脂組成としてエポキシ樹脂成分、硬化剤成分以外にエラストマー成分を含有することが更に好ましい。エラストマー成分としてCarboxy-Terminated Butadiene Acrylonitrile Copolymer(CTBN)などが挙げられる。

さらにフィルム状接着剤55a,55b,55cが不織布又は織布からなる基材を含むことで、フィルム状接着剤55a,55b,55cの取り扱い性や接着剤保持性が向上する。更に、硬化後接着剤層に応力が負荷された場合、微小な亀裂が発生しても、亀裂の進展を抑えることができるので、接着剤層の破壊強度を向上させることができる。

フィルム状接着剤55a,55b,55cに用いられる不織布及び織布の材料としては、ポリエステル繊維、ナイロン繊維、アラミド繊維、アクリル繊維、ガラス繊維などが挙げられるが、これに限定するものではない。

なお、フランジ13とクラウン30およびソール40、ソール板20とソール40とは、液状接着剤で接合されてもよいが、ゴルフクラブヘッド1のような立体形状において、液状接着剤を均一厚さ、幅で塗布することに十分な注意を払う必要がある。接着剤の塗布斑、厚み斑は、接着強度低下を引き起こすので安定な強度を有するゴルフクラブヘッドを得ることは難しくなる。

次に、上述したゴルフクラブヘッド1の製造方法について説明する。

まず、鋳造、鍛造または切削によって、フェースとフランジとを具備する金属製のフェース板とソール板とを別々に得る。

また、プリフォーム形成工程において、プリプレグをソールの形状に予備賦形して第1のプリフォームを作製するとともに、プリプレグをクラウンの形状に予備賦形して第2のプリフォームを作製する。第1のプリフォーム作製の際には、ソール板に形成されるネジ孔を塞がないような開口部を形成しておく。ここで、予備賦形とは、複数のプリプレグを積層し、その粘着力で一体化して最終的なクラウンまたはソールに近い概略の形状に賦形することである。

まず、鋳造、鍛造または切削によって、フェースとフランジとを具備する金属製のフェース板とソール板とを別々に得る。

また、プリフォーム形成工程において、プリプレグをソールの形状に予備賦形して第1のプリフォームを作製するとともに、プリプレグをクラウンの形状に予備賦形して第2のプリフォームを作製する。第1のプリフォーム作製の際には、ソール板に形成されるネジ孔を塞がないような開口部を形成しておく。ここで、予備賦形とは、複数のプリプレグを積層し、その粘着力で一体化して最終的なクラウンまたはソールに近い概略の形状に賦形することである。

プリフォームの製造においては、予備賦形前に、プリプレグに予め切れ目を形成しておくことが好ましい。プリプレグに予め切れ目を入れておけば、この積層したプリプレグを予備賦形する際に、この切れ目の端部同士を貼り合せることにより、曲線形状であるソールまたはクラウンの形状を形成しやすくなる。

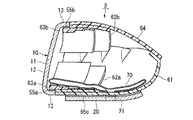

次いで、接合工程において、図2に示すように、第1のプリフォーム61の底面とソール板20の上面とを、フィルム状接着剤55cを介して接合し、次いで、第1のプリフォーム61におけるフランジとの接触部に、強化繊維が打撃面12に対し直交方向の一方向に配向するように補強用プリプレグ62aを貼り付ける。

それとともに、フランジ13の下部内面にフィルム状接着剤55aを貼付し、そのフィルム状接着剤55a上に、強化繊維が打撃面12に対し直交方向の一方向に配向するように接合用プリプレグ63aの一部を貼り付ける。接合用プリプレグ63aの厚さが変化している場合には、最も厚い部分をフェース11側にすることが好ましい。そして、第1のプリフォーム61の端面とフェース板10のフランジ13の下部端面とを接触させつつ、接合用プリプレグ63aを第1のプリフォーム61に貼付された補強用プリプレグ62aを貼付してフランジ13から第1のプリフォーム61に接合用プリプレグを架け渡す。この際、接合用プリプレグ63aを、フィルム状接着剤55aおよび補強用プリプレグ62aのそれぞれに10mm以上の長さで貼り付けることが好ましい。また、最も厚い部分を打撃面12側に位置させることが好ましい。

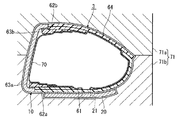

次に、図3に示すように、ソール板20の孔21から加圧バッグ70を挿入する。加圧バッグ70の材質としては、例えば、シリコーンゴムやナイロン、ポリエステルなどが挙げられる。

それとともに、フランジ13の下部内面にフィルム状接着剤55aを貼付し、そのフィルム状接着剤55a上に、強化繊維が打撃面12に対し直交方向の一方向に配向するように接合用プリプレグ63aの一部を貼り付ける。接合用プリプレグ63aの厚さが変化している場合には、最も厚い部分をフェース11側にすることが好ましい。そして、第1のプリフォーム61の端面とフェース板10のフランジ13の下部端面とを接触させつつ、接合用プリプレグ63aを第1のプリフォーム61に貼付された補強用プリプレグ62aを貼付してフランジ13から第1のプリフォーム61に接合用プリプレグを架け渡す。この際、接合用プリプレグ63aを、フィルム状接着剤55aおよび補強用プリプレグ62aのそれぞれに10mm以上の長さで貼り付けることが好ましい。また、最も厚い部分を打撃面12側に位置させることが好ましい。

次に、図3に示すように、ソール板20の孔21から加圧バッグ70を挿入する。加圧バッグ70の材質としては、例えば、シリコーンゴムやナイロン、ポリエステルなどが挙げられる。

また、プリプレグを積層して、ゴルフクラブヘッドのクラウンの形状に予備賦形した第2のプリフォームを得る。次いで、第2のプリフォーム64におけるフランジとの接触部に、強化繊維が打撃面12に対し直交方向の一方向に配向するように補強用プリプレグ62bを貼付する。

それとともに、フランジ13の上部内面にフィルム状接着剤55bを貼付し、そのフィルム状接着剤55b上に、強化繊維が打撃面12に対し直交方向の一方向に配向するように接合用プリプレグ63bの一部を貼り付ける。そして、第2のプリフォーム64の端面とフェース板10のフランジ13の上部端面とを接触させつつ、接合用プリプレグ63bを第2のプリフォーム64に貼付された補強用プリプレグ62bを貼付してフランジ13から第2のプリフォーム64に接合用プリプレグを架け渡す。この際、接合用プリプレグ63bを、フィルム状接着剤55bおよび補強用プリプレグ62bのそれぞれに10mm以上の長さで貼り付けることが好ましい。また、最も厚い部分を打撃面12側に位置させることが好ましい。

このようにして成形品前駆体3を得る。

それとともに、フランジ13の上部内面にフィルム状接着剤55bを貼付し、そのフィルム状接着剤55b上に、強化繊維が打撃面12に対し直交方向の一方向に配向するように接合用プリプレグ63bの一部を貼り付ける。そして、第2のプリフォーム64の端面とフェース板10のフランジ13の上部端面とを接触させつつ、接合用プリプレグ63bを第2のプリフォーム64に貼付された補強用プリプレグ62bを貼付してフランジ13から第2のプリフォーム64に接合用プリプレグを架け渡す。この際、接合用プリプレグ63bを、フィルム状接着剤55bおよび補強用プリプレグ62bのそれぞれに10mm以上の長さで貼り付けることが好ましい。また、最も厚い部分を打撃面12側に位置させることが好ましい。

このようにして成形品前駆体3を得る。

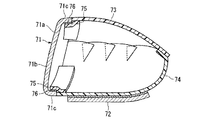

次いで、内圧成形工程において、この成形品前駆体3を内圧成形する。具体的には、図4に示すように、上型71aと下型71bとからなる金型71内に成形品前駆体3を配置し、金型を閉じ、続いて、加圧バッグ70に空気を送って加圧バック70を膨張させる。そして、膨張した加圧バッグ70によって第1のプリフォーム61および第2のプリフォーム64を金型71に押圧させつつ、金型71をマトリックス樹脂の硬化温度に応じた温度に加熱して各プリフォームのマトリックス樹脂を熱硬化させて成形する。この成形によって、第1のプリフォーム61がソールになり、第2のプリフォーム64がクラウンになり、補強用プリプレグ62aがソールの補強体になり,補強用プリプレグ62bがクラウンの補強体になり、接合用プリプレグ63aがソールとフェース板との接合体になり、接合用プリプレグ63bがクラウンとフェース板との接合体になる。

次いで、金型を開き、得られた成形品を取り出すとともに、加圧バッグを孔から抜き出す。最後に、ソール板の孔に合金製ネジを螺合し、ネジ孔を塞いでゴルフクラブヘッドを得る。ここで、ソール板のネジ孔に螺合されるネジは、ゴルフクラブヘッドをより低重心にできることから、比重が大きいものが好ましく、例えば、銅合金やタングステン合金製のものが挙げられる。

以上説明した実施形態例では、クラウンおよびソールにおけるフランジとの接触部に補強体が設けられており、クラウンおよびソールにおけるフランジとの接触部の剛性の大きさが高くなっている。その結果、クラウンおよびソールにおけるフランジとの接触部の剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲内になっている。したがって、クラウンおよびソールにおけるフランジとの接触部の剛性の大きさとフランジにおける剛性の大きさとがほぼ同等であるので、打撃時での変形が抑えられ、クラウンの損傷を防ぐことができる。また、ゴルフクラブヘッドの表面を塗装した場合において、打撃時の塗装の剥離を防止できる。

このように、本実施形態例のゴルフクラブヘッドでは、金属部材のフランジの端面とクラウンの端面とが突き合わされた場合でも、打撃時の変形が抑えられるので、フランジ外表面とクラウン外表面とを同一面できる。よって、このゴルフクラブヘッドは、段差が少なく、意匠性が高い。

さらに、接合体は、クラウンまたはソールと接する部分の厚さが、フェースから離間するにつれて薄くなっているので、打撃時における接合体の耐久性を高めたままフランジとクラウンまたはソールとを接合できる上に、無駄が少なく、ゴルフクラブヘッドを軽くできる。

このように、本実施形態例のゴルフクラブヘッドでは、金属部材のフランジの端面とクラウンの端面とが突き合わされた場合でも、打撃時の変形が抑えられるので、フランジ外表面とクラウン外表面とを同一面できる。よって、このゴルフクラブヘッドは、段差が少なく、意匠性が高い。

さらに、接合体は、クラウンまたはソールと接する部分の厚さが、フェースから離間するにつれて薄くなっているので、打撃時における接合体の耐久性を高めたままフランジとクラウンまたはソールとを接合できる上に、無駄が少なく、ゴルフクラブヘッドを軽くできる。

本発明における「剛性の大きさ」とは、以下の式で求められる値である。

剛性の大きさ(N・m)=素材のヤング率(N/m2)×(板厚(m))3

例えば、ヤング率1.1×1011N/m2のチタン合金を用いて、厚さ1.5mm(=1.5×10−3m)のフランジをフェース板に形成した場合、このフランジの剛性の大きさは3.7×102N・mとなる。

繊維強化樹脂のように、測定する際の繊維の配向方向によってヤング率が異なる異方性素材をゴルフクラブヘッドに用いる場合もある。そこで、本発明では、「フランジとの接触部の剛性の大きさ」は、ゴルフクラブヘッドとしたときに、フランジ端面の長手方向に対して平行な直線に沿う方向へ繊維強化樹脂に荷重をかけて測定したときのヤング率を用いてその剛性の大きさとする。

さらに、複数層からなる積層体の場合の剛性の大きさは、各層の剛性の大きさの和として得ることができる。例えば、上述のように、クラウンと接合体からなる接触部とした場合には、クラウンの剛性の大きさと接合体の剛性の大きさの和が、接触部の剛性の大きさとなる。

剛性の大きさ(N・m)=素材のヤング率(N/m2)×(板厚(m))3

例えば、ヤング率1.1×1011N/m2のチタン合金を用いて、厚さ1.5mm(=1.5×10−3m)のフランジをフェース板に形成した場合、このフランジの剛性の大きさは3.7×102N・mとなる。

繊維強化樹脂のように、測定する際の繊維の配向方向によってヤング率が異なる異方性素材をゴルフクラブヘッドに用いる場合もある。そこで、本発明では、「フランジとの接触部の剛性の大きさ」は、ゴルフクラブヘッドとしたときに、フランジ端面の長手方向に対して平行な直線に沿う方向へ繊維強化樹脂に荷重をかけて測定したときのヤング率を用いてその剛性の大きさとする。

さらに、複数層からなる積層体の場合の剛性の大きさは、各層の剛性の大きさの和として得ることができる。例えば、上述のように、クラウンと接合体からなる接触部とした場合には、クラウンの剛性の大きさと接合体の剛性の大きさの和が、接触部の剛性の大きさとなる。

なお、本発明は、上述した実施形態例に限定されない。例えば、上述した実施形態例では、クラウンおよびソールがフランジとの接触部のみに補強体が設けられて剛性を高めていたが、接触部以外の部分にも設けられてもよく、具体的には、クラウンまたはソール全体にわたって補強体が設けられていてもよい。

また、接合体は、クラウンまたはソールと接する部分の厚さが、フェースから離間するにつれて薄くなっていたが、同じ厚さであってもよい。さらに、接合体は、強化繊維が打撃面に対して直交方向に配向していたが、別方向または二方向に配向していてもよい。ただし、剛性を高める点では、強化繊維が打撃面に対して直交方向の一方向に配向していることが好ましい。

また、ゴルフクラブヘッドの表面(打撃面を除く)には装飾層を設けてもよい。装飾層を設ければゴルフクラブヘッドの意匠性がさらに向上する。装飾層としては、強化繊維からなる織物で形成した層を用いると意匠性の向上とともに、ゴルフクラブヘッドの強度向上の面からも好ましい

また、接合体は、クラウンまたはソールと接する部分の厚さが、フェースから離間するにつれて薄くなっていたが、同じ厚さであってもよい。さらに、接合体は、強化繊維が打撃面に対して直交方向に配向していたが、別方向または二方向に配向していてもよい。ただし、剛性を高める点では、強化繊維が打撃面に対して直交方向の一方向に配向していることが好ましい。

また、ゴルフクラブヘッドの表面(打撃面を除く)には装飾層を設けてもよい。装飾層を設ければゴルフクラブヘッドの意匠性がさらに向上する。装飾層としては、強化繊維からなる織物で形成した層を用いると意匠性の向上とともに、ゴルフクラブヘッドの強度向上の面からも好ましい

さらに、上述した実施形態例では、繊維強化樹脂部分がクラウンとソールの2つに分割されていたが、3つ以上に分割されていてもよい。プリフォームを3つ以上に分割する例としては、ヘッドボディを、ソール、クラウン、サイドの3つに分割する例が挙げられる。

まず、鋳造によって、フェース(厚さ2.8mm)とフランジ(厚さ1.5mm)とを具備するチタン合金(ヤング率:1.1×1011N/m2)製のフェース板とステンレス製のソール板とを別々に製造し、ソール板およびフェース板のプリフォームと接合する面をブラスト加工により粗面化処理し、アセトンで脱脂した。

次いで、プリフォーム形成工程において、一方向に引き揃えた炭素繊維に、エポキシ樹脂を含浸したプリプレグ(三菱レイヨン株式会社製パイロフィル(登録商標)TR350)を、各層の炭素繊維の配向方向が、0°/90°/0°/90°となるように4層積層し、ゴルフクラブヘッドのソールの形状に予備賦形して第1のプリフォームを得た(厚さ1.0mm)。なお、第1のプリフォームには、ソール板のネジ孔を塞がないような開口部を形成した。

次いで、接合工程において、図2に示すように、第1のプリフォーム61の底面とソール板20の上面とを、フィルム状接着剤55cを介して接合した。このとき、前記プリプレグのうち炭素繊維の配向方向が0°方向になるように積層したプリプレグの炭素繊維の長手方向と、次いで、第1のプリフォーム61におけるフランジとの接触部に、炭素繊維が打撃面12に対し互いに直交する2方向に配向するように補強用プリプレグ62a(厚さ1.0mm)を貼付した。

それとともに、フランジ13の下部内面にフィルム状接着剤55aを貼付し、そのフィルム状接着剤55a上に、炭素繊維が打撃面12に対し直交方向の一方向に配向するように長さ30mmの接合用プリプレグ63a(厚さ0.75mm)の一部を貼り付けた。接合用プリプレグ63aは3段階の厚さになっており、最も厚い部分をフェース11側にした。そして、第1のプリフォーム61の端面とフェース板10のフランジ13の下部端面とを接触させつつ、接合用プリプレグ63aを第1のプリフォーム61に貼付された補強用プリプレグ62aを貼付してフランジ13から第1のプリフォーム61に接合用プリプレグを架け渡した。この際、接合用プリプレグ63aのフィルム状接着剤55a上の長さを10mm、補強用プリプレグ62a上の長さを20mmとした。

次いで、プリフォーム形成工程において、一方向に引き揃えた炭素繊維に、エポキシ樹脂を含浸したプリプレグ(三菱レイヨン株式会社製パイロフィル(登録商標)TR350)を、各層の炭素繊維の配向方向が、0°/90°/0°/90°となるように4層積層し、ゴルフクラブヘッドのソールの形状に予備賦形して第1のプリフォームを得た(厚さ1.0mm)。なお、第1のプリフォームには、ソール板のネジ孔を塞がないような開口部を形成した。

次いで、接合工程において、図2に示すように、第1のプリフォーム61の底面とソール板20の上面とを、フィルム状接着剤55cを介して接合した。このとき、前記プリプレグのうち炭素繊維の配向方向が0°方向になるように積層したプリプレグの炭素繊維の長手方向と、次いで、第1のプリフォーム61におけるフランジとの接触部に、炭素繊維が打撃面12に対し互いに直交する2方向に配向するように補強用プリプレグ62a(厚さ1.0mm)を貼付した。

それとともに、フランジ13の下部内面にフィルム状接着剤55aを貼付し、そのフィルム状接着剤55a上に、炭素繊維が打撃面12に対し直交方向の一方向に配向するように長さ30mmの接合用プリプレグ63a(厚さ0.75mm)の一部を貼り付けた。接合用プリプレグ63aは3段階の厚さになっており、最も厚い部分をフェース11側にした。そして、第1のプリフォーム61の端面とフェース板10のフランジ13の下部端面とを接触させつつ、接合用プリプレグ63aを第1のプリフォーム61に貼付された補強用プリプレグ62aを貼付してフランジ13から第1のプリフォーム61に接合用プリプレグを架け渡した。この際、接合用プリプレグ63aのフィルム状接着剤55a上の長さを10mm、補強用プリプレグ62a上の長さを20mmとした。

また、上記プリプレグをゴルフクラブヘッドのクラウンの形状に予備賦形した第2のプリフォームを得た(厚さ0.7mm)。次いで、第2のプリフォーム64のフランジとの接触部に、炭素繊維が打撃面12に対し互いに直交する2方向に配向するように補強用プリプレグ62b(厚さ1.0mm)を貼付した。

それとともに、フランジ13の上部内面にフィルム状接着剤55bを貼付し、そのフィルム状接着剤55b上に、炭素繊維が打撃面12に対し直交方向の一方向に配向するように長さ30mmの接合用プリプレグ63b(厚さ0.75mm)の一部を貼り付けた。接合用プリプレグ63bは3段階の厚さになっており、最も厚い部分をフェース11側にした。そして、第2のプリフォーム64の端面とフェース板10のフランジ13の上部端面とを接触させつつ、接合用プリプレグ63bを第2のプリフォーム64に貼付された補強用プリプレグ62bを貼付してフランジ13から第2のプリフォーム64に接合用プリプレグを架け渡した。この際、接合用プリプレグ63bのフィルム状接着剤55b上の長さを10mm、補強用プリプレグ62b上の長さを20mmとした。

このようにして成形品前駆体3を得た。

それとともに、フランジ13の上部内面にフィルム状接着剤55bを貼付し、そのフィルム状接着剤55b上に、炭素繊維が打撃面12に対し直交方向の一方向に配向するように長さ30mmの接合用プリプレグ63b(厚さ0.75mm)の一部を貼り付けた。接合用プリプレグ63bは3段階の厚さになっており、最も厚い部分をフェース11側にした。そして、第2のプリフォーム64の端面とフェース板10のフランジ13の上部端面とを接触させつつ、接合用プリプレグ63bを第2のプリフォーム64に貼付された補強用プリプレグ62bを貼付してフランジ13から第2のプリフォーム64に接合用プリプレグを架け渡した。この際、接合用プリプレグ63bのフィルム状接着剤55b上の長さを10mm、補強用プリプレグ62b上の長さを20mmとした。

このようにして成形品前駆体3を得た。

次いで、内圧成形工程において、この成形品前駆体3を内圧成形した。具体的には、図4に示すように、上型71aと下型71bとからなる金型71内に成形品前駆体3を配置し、油圧プレスで金型を閉じ、続いて、加圧バッグ70に空気を送って加圧バック70を膨張させた。そして、膨張した加圧バッグ70によって第1のプリフォーム61および第2のプリフォーム64を金型71に2気圧の圧力で押圧させつつ、金型71をマトリックス樹脂の硬化温度に応じた温度に加熱して各プリフォームのマトリックス樹脂を熱硬化させて成形した。この成形によって、第1のプリフォーム61がソールになり、第2のプリフォーム64がクラウンになり、補強用プリプレグ62aがソールの補強体になり、補強用プリプレグ62bがクラウンの補強体になり、接合用プリプレグ63aがソールとフェース板との接合体になり、接合用プリプレグ63bがクラウンとフェース板との接合体になった。

次いで、金型を開き、得られた成形品を取り出すとともに、加圧バッグを孔から抜き出す。最後に、ソール板の孔にタングステン合金製ネジを螺合し、ネジ孔を塞いでゴルフクラブヘッドを得た。

得られたゴルフクラブヘッドの、フランジの剛性の大きさは、3.7×102N・mであった。一方、フランジとの接触部の剛性の大きさを測定したところ、クラウンのフェース板のフランジとの接触部が3.4×102N・m、ソールのフェース板のフランジとの接触部が5.6×102N・mであり、フランジの剛性の大きさに対して、それぞれ0.91倍、1.5倍であった。

得られたゴルフクラブヘッドの、フランジの剛性の大きさは、3.7×102N・mであった。一方、フランジとの接触部の剛性の大きさを測定したところ、クラウンのフェース板のフランジとの接触部が3.4×102N・m、ソールのフェース板のフランジとの接触部が5.6×102N・mであり、フランジの剛性の大きさに対して、それぞれ0.91倍、1.5倍であった。

このゴルフクラブヘッドは、フェース板のフランジとクラウンとがそれぞれの端面で突き合わされているが、クラウンおよびソールにおけるフランジとの接触部に補強体が設けられており、打撃時にクラウンが割れたり、剥離したり、切断したりすることを防止できた。具体的には、50m/秒のヘッドスピードで3000発の打撃試験を行ってもその打撃試験に耐える耐久性を有していた。

1 ゴルフクラブヘッド

2 ヘッドボディ

10 フェース板

11 フェース

12 打撃面

13 フランジ

20 ソール板

30 クラウン

40 ソール

31,41 補強体

50 接合体

61 第1のプリフォーム(プリフォーム)

62a,62b 補強用プリプレグ

63a,63b 接合用プリプレグ

64 第2のプリフォーム(プリフォーム)

2 ヘッドボディ

10 フェース板

11 フェース

12 打撃面

13 フランジ

20 ソール板

30 クラウン

40 ソール

31,41 補強体

50 接合体

61 第1のプリフォーム(プリフォーム)

62a,62b 補強用プリプレグ

63a,63b 接合用プリプレグ

64 第2のプリフォーム(プリフォーム)

Claims (5)

- フェースおよび該フェースの端縁から打撃面の反対側に延在して形成したフランジを具備する金属製のフェース板と、繊維強化樹脂製のクラウンおよびソールからなるヘッドボディとを有し、フェース板のフランジの端面とヘッドボディの端面の少なくとも一部が接し、フランジからヘッドボディに繊維強化樹脂からなる接合体が架け渡されて一体化したゴルフクラブヘッドであって、

ヘッドボディにおけるフランジとの接触部における剛性の大きさがフランジにおける剛性の大きさの0.1〜5倍の範囲にあることを特徴とするゴルフクラブヘッド。 - ヘッドボディにおけるフランジとの接触部に繊維強化樹脂からなる補強体が設けられていることを特徴とする請求項1に記載のゴルフクラブヘッド。

- 接合体は、ヘッドボディと接する部分の厚さが、フェースから離間するにつれて薄くなっていることを特徴とする請求項2に記載のゴルフクラブヘッド。

- さらに、金属製のソール板を有することを特徴とする請求項1〜3のいずれかに記載のゴルフクラブヘッド。

- プリプレグをヘッドボディの形状に予備賦形してプリフォームを形成するプリフォーム形成工程と、プリフォームと、フェースとフェースの端縁から打撃面の反対側に延在して形成されたフランジとを具備する金属製のフェース板とを、プリフォームの端面とフェース板のフランジの端面とで接触させつつ、フランジからプリフォームに接合用プリプレグを架け渡す接合工程と、

これらを成形型内に配置し、内圧成形する内圧成形工程とを有するゴルフクラブヘッドの製造方法であって、

内圧成形工程前に、プリフォームにおけるフランジとの接触部に補強用プリプレグを貼付しておくことを特徴とするゴルフクラブヘッドの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112100A JP2005296043A (ja) | 2004-04-06 | 2004-04-06 | ゴルフクラブヘッドおよびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112100A JP2005296043A (ja) | 2004-04-06 | 2004-04-06 | ゴルフクラブヘッドおよびその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296043A true JP2005296043A (ja) | 2005-10-27 |

Family

ID=35328327

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004112100A Withdrawn JP2005296043A (ja) | 2004-04-06 | 2004-04-06 | ゴルフクラブヘッドおよびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296043A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7607992B2 (en) * | 2006-03-03 | 2009-10-27 | Sri Sports Limited | Golf club head |

| JP2018183333A (ja) * | 2017-04-25 | 2018-11-22 | 東レ株式会社 | ゴルフクラブヘッドの製造方法 |

| US11338179B2 (en) | 2020-07-15 | 2022-05-24 | Bridgestone Sports Co., Ltd. | Golf club head |

-

2004

- 2004-04-06 JP JP2004112100A patent/JP2005296043A/ja not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7607992B2 (en) * | 2006-03-03 | 2009-10-27 | Sri Sports Limited | Golf club head |

| JP2018183333A (ja) * | 2017-04-25 | 2018-11-22 | 東レ株式会社 | ゴルフクラブヘッドの製造方法 |

| US11338179B2 (en) | 2020-07-15 | 2022-05-24 | Bridgestone Sports Co., Ltd. | Golf club head |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4441462B2 (ja) | ゴルフクラブおよびゴルフクラブヘッド | |

| JP4639749B2 (ja) | ゴルフクラブヘッドの製造方法 | |

| US9283449B1 (en) | Golf club head with composite face | |

| JP4922912B2 (ja) | ゴルフクラブおよびそのクラブ・ヘッドに使用される複合材フェース・プレートの加工方法 | |

| US20050215352A1 (en) | Golf club head | |

| US9283447B1 (en) | Golf club head with composite face | |

| JP2005058748A (ja) | ゴルフクラブヘッド | |

| US20150360094A1 (en) | Golf club head with improved composite material | |

| JP2003320060A (ja) | ゴルフクラブヘッド | |

| JP2005304728A (ja) | ゴルフクラブヘッド | |

| JP4680554B2 (ja) | ゴルフクラブヘッドの製造方法 | |

| JP2005296043A (ja) | ゴルフクラブヘッドおよびその製造方法 | |

| JP4651442B2 (ja) | ゴルフクラブヘッド | |

| JP4714293B2 (ja) | ゴルフクラブヘッドの製造方法 | |

| JP4550452B2 (ja) | ゴルフクラブヘッドの製造方法 | |

| JP4019676B2 (ja) | ゴルフクラブヘッド | |

| JP2005168565A (ja) | ゴルフクラブヘッドの製造方法 | |

| JP2008183436A (ja) | ゴルフクラブヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20070703 |