JP2005271017A - 自動溶接機の給電方法および給電装置。 - Google Patents

自動溶接機の給電方法および給電装置。 Download PDFInfo

- Publication number

- JP2005271017A JP2005271017A JP2004086118A JP2004086118A JP2005271017A JP 2005271017 A JP2005271017 A JP 2005271017A JP 2004086118 A JP2004086118 A JP 2004086118A JP 2004086118 A JP2004086118 A JP 2004086118A JP 2005271017 A JP2005271017 A JP 2005271017A

- Authority

- JP

- Japan

- Prior art keywords

- welding

- power supply

- contactor

- electrode

- axis

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

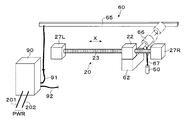

【解決手段】X軸用中間給電路手段61の接触器66と溶接用電極50と,給電路部材65と上流側接触器76とをそれぞれに常時電気接続し、Y軸用中間給電路手段71の給電路部材75と上流側接触器86と,Z軸用中間給電路手段81の給電路部材85と溶接用電源装置90(91)とを常時電気接続し、移動時に進退動用アクチュエータ(62)が接触器(66)を退動させて両者(66,65)を非接触状態に、給電時に接触器(66)を進動させて両者(66,65)を接触状態に切換えて溶接用電源装置90から溶接用電極50に溶接用電源を供給可能に形成した。

【選択図】 図2

Description

本自動溶接機10の給電装置は、本給電方法を実施するために好適な固定側配設型で、図1〜図3に示す如く、中間給電路手段60を各駆動軸23,33,43に対応させたX軸用中間給電路手段61とY軸用中間給電路手段71とZ軸用中間給電路手段81とから構成し、X軸用中間給電路手段61の接触器66と溶接用電極50とを電気的に常時接続しかつ給電路部材65とY軸用中間給電路手段71の接触器76とを電気的に常時接続し、Y軸用中間給電路手段71の給電路部材75とZ軸用中間給電路手段81の接触器86とを電気的に常時接続しかつZ軸用中間給電路手段81の給電路部材85と溶接用電源装置90(91)とを電気的に常時接続するとともに、機械的非接触モード(移動時)において各軸[X(Y,Z)]に対応する進退動用アクチュエータ(62)が接触器(66)を退動させて当該接触器(66)と対応給電路部材(65)とを非接触状態に切換え可能で、機械的接触モード(給電時)において進退動用アクチュエータ(62)が接触器(66)を進動させて当該接触器(66)と対応給電路部材(65)とを接触状態に切換え溶接用電源装置90から溶接用電極50に溶接用電源を供給可能に形成されている。

この第2の実施の形態は、図4に示す如く、電極移動機構20が1次元(X軸用)方式とされ、第1の実施の形態の場合と同じ固定側配設型である。

この第3の実施の形態は、第1の実施形態の場合(固定側配設型)とは異なる可動側配設型である。ただし、基本的構造・機能は第1の実施形態の場合(図1〜図3)と同様(乃至、それから容易に想起することができる。)であるから図示省略したが、以下では各構成要素の符号については図1〜図3に示した符号と同じ符号を用いて説明する。

20 電極移動機構

21 X軸移動機構

22 Xスライダー

23 X駆動軸

23M X駆動モータ

24 Xガイドバー

31 Y軸移動機構

32 Yスライダー

33 Y駆動軸

33M Y駆動モータ

34 Yガイドバー

41 Z軸移動機構

42 Zスライダー

43 Z駆動軸

43M Z駆動モータ

44 Zガイドバー

50 溶接用電極

60 中間給電路手段

61 X軸用中間給電路手段

62 シリンダ装置(進退動用アクチュエータ)

65 給電路部材(給電路要素)

66 接触器(給電路要素)

67 給電線

71 Y軸用中間給電路手段

72 シリンダ装置(進退動用アクチュエータ)

75 給電路部材(給電路要素)

76 接触器(給電路要素)

77 給電線

81 Z軸用中間給電路手段

82 シリンダ装置(進退動用アクチュエータ)

85 給電路部材(給電路要素)

86 接触器(給電路要素)

87 給電線

90 溶接用電源装置(溶接用電源)

91 給電線

92 給電線

100 コンピュータ(運転制御装置)

104T ポイントテーブル

201 給電ケーブル(元電源)

202 給電ケーブル(元電源)

Claims (6)

- 電極移動機構によって溶接用電極を溶接位置に移動させ、溶接用電源装置から溶接用電極に中間給電路手段を介して溶接用電源を供給しつつ溶接可能に形成された自動溶接機の給電方法であって、

前記溶接用電極の移動中は前記中間給電路手段を構成する給電路要素間を機械的に非接触状態とすることで前記溶接用電源装置と前記溶接用電極との電気的接続を解除し、

前記溶接用電極が前記溶接位置に停止している期間中に前記中間給電路手段を構成する給電路要素間を機械的に接触状態とすることで前記溶接用電源装置と前記溶接用電極とを電気的に接続しかつ前記溶接用電源装置から前記溶接用電極に溶接用電源を供給する、

ことを特徴とする自動溶接機の給電方法。 - 電極移動機構によって溶接用電極を駆動軸の軸線方向に移動させて溶接位置に位置決め可能で、溶接用電源装置から溶接用電極に中間給電路手段を介して溶接用電源を供給しつつ溶接可能に形成された自動溶接機の給電装置であって、

前記中間給電路手段を、前記駆動軸に並行配設された給電路部材と,前記駆動軸に往復移動可能に装着されたスライダーと,このスライダーに取付けられた接触器と,スライダーとともに前記軸線方向に移動可能でかつ接触器を給電路部材に対して進退動可能な進退動用アクチュエータとを備え、

給電路部材を前記溶接用電源装置側に電気的に常時接続しかつ接触器を前記溶接用電極側に電気的に常時接続するとともに、機械的非接触モードにおいて進退動用アクチュエータが接触器を退動させて接触器と給電路部材とを非接触状態に切換え可能かつ機械的接触モードにおいて接触器を進動させて接触器と給電路部材とを接触状態に切換えることで前記溶接用電源装置から前記溶接用電極に溶接用電源を供給可能に形成した、ことを特徴とする自動溶接機の給電装置。 - 互いに直交する3つの駆動軸を含み溶接用電極を3次元方向に移動可能な電極移動機構によって溶接用電極を溶接位置に位置決めし、溶接用電源装置から溶接用電極に中間給電路手段を介して溶接用電源を供給しつつ溶接可能に形成された自動溶接機の給電装置であって、

前記中間給電路手段を各駆動軸に対応させたX軸用中間給電路手段とY軸用中間給電路手段とZ軸用中間給電路手段とから構成し、

X軸用中間給電路手段の接触器と前記溶接用電極とを電気的に常時接続しかつ給電路部材とY軸用中間給電路手段の接触器とを電気的に常時接続し、Y軸用中間給電路手段の給電路部材とZ軸用中間給電路手段の接触器とを電気的に常時接続し、かつZ軸用中間給電路手段の給電路部材と前記溶接用電源装置とを電気的に常時接続するとともに、

機械的非接触モードにおいて各軸に対応する進退動用アクチュエータが当該各接触器を退動させて当該接触器と対応給電路部材とを非接触状態に切換え可能に形成し、機械的接触モードにおいて各軸に対応する進退動用アクチュエータが当該各接触器を進動させて当該接触器と対応給電路部材とを接触状態に切換えることで前記溶接用電源装置から前記溶接用電極に溶接用電源を供給可能に形成した、ことを特徴とする自動溶接機の給電装置。 - 前記進退動用アクチュエータが前記スライダー側に固着されたシリンダとこのシリンダ内に進退動可能に嵌装されたピストンとを含むシリンダ装置から形成され、かつピストンの先端部に取付けられた接触器と対応する給電路部材または溶接用電極とが可撓性に富んだ電路要素材で常時接続されている、請求項2または請求項3に記載された自動溶接機の給電装置。

- 電極移動機構によって溶接用電極を溶接位置に移動させ、溶接用電極に接近配設されかつ電気的に常時接続された溶接用電源装置に中間給電路手段を介して元電源を供給することで溶接用電源装置から溶接用電極に溶接用電源を供給しつつ溶接可能に形成された自動溶接機の給電方法であって、

前記溶接用電極の移動中は前記中間給電路手段を構成する給電路要素間を機械的に非接触状態とすることで前記元電源と前記溶接用電源装置との電気的接続を解除し、

前記溶接用電極が前記溶接位置に停止している期間中に前記中間給電路手段を構成する給電路要素間を機械的に接触状態とすることで前記元電源と前記溶接用電源装置とを電気的に接続しかつ前記溶接用電源装置から前記溶接用電極に溶接用電源を供給する、

ことを特徴とする自動溶接機の給電方法。 - 互いに直交する3つの駆動軸を含み溶接用電極を3次元方向に移動可能な電極移動機構によって溶接用電極を溶接位置に位置決めし、溶接用電極に接近配設されかつ電気的に常時接続された溶接用電源装置に中間給電路手段を介して元電源を供給することで溶接用電源装置から溶接用電極に溶接用電源を供給しつつ溶接可能に形成された自動溶接機の給電装置であって、

前記中間給電路手段を各駆動軸に対応させたX軸用中間給電路手段とY軸用中間給電路手段とZ軸用中間給電路手段とから構成し、

X軸用中間給電路手段の接触器と前記溶接用電源装置とを電気的に常時接続しかつ給電路部材とY軸用中間給電路手段の接触器とを電気的に常時接続し、Y軸用中間給電路手段の給電路部材とZ軸用中間給電路手段の接触器とを電気的に常時接続し、かつZ軸用中間給電路手段の給電路部材と前記元電源とを電気的に常時接続するとともに、

機械的非接触モードにおいて各軸に対応する進退動用アクチュエータが当該各接触器を退動させて当該接触器と対応給電路部材とを非接触状態に切換え可能に形成し、機械的接触モードにおいて各軸に対応する進退動用アクチュエータが当該各接触器を進動させて当該接触器と対応給電路部材とを接触状態に切換えることで前記溶接用電源装置に前記元電源を供給することで溶接用電源装置から溶接用電極に溶接用電源を供給可能に形成した、ことを特徴とする自動溶接機の給電装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004086118A JP2005271017A (ja) | 2004-03-24 | 2004-03-24 | 自動溶接機の給電方法および給電装置。 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004086118A JP2005271017A (ja) | 2004-03-24 | 2004-03-24 | 自動溶接機の給電方法および給電装置。 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005271017A true JP2005271017A (ja) | 2005-10-06 |

| JP2005271017A5 JP2005271017A5 (ja) | 2007-12-13 |

Family

ID=35171211

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004086118A Pending JP2005271017A (ja) | 2004-03-24 | 2004-03-24 | 自動溶接機の給電方法および給電装置。 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005271017A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104493350A (zh) * | 2014-12-02 | 2015-04-08 | 温州松港机械设备制造有限公司 | 全自动点焊机 |

| CN104551369A (zh) * | 2015-01-07 | 2015-04-29 | 南京中电熊猫照明有限公司 | 一种自动交流点焊机及其用于焊接灯架的方法 |

| WO2017165998A1 (zh) * | 2016-03-26 | 2017-10-05 | 广州微点焊设备有限公司 | 三轴联动自动焊接设备 |

-

2004

- 2004-03-24 JP JP2004086118A patent/JP2005271017A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104493350A (zh) * | 2014-12-02 | 2015-04-08 | 温州松港机械设备制造有限公司 | 全自动点焊机 |

| CN104551369A (zh) * | 2015-01-07 | 2015-04-29 | 南京中电熊猫照明有限公司 | 一种自动交流点焊机及其用于焊接灯架的方法 |

| WO2017165998A1 (zh) * | 2016-03-26 | 2017-10-05 | 广州微点焊设备有限公司 | 三轴联动自动焊接设备 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102423803B1 (ko) | 피공작물 파지 장치 | |

| JP2580029B2 (ja) | 溶接ロボットにおけるピッチ可変型スポット溶接ガン装置 | |

| JP6517871B2 (ja) | 溶接ロボットの教示システムおよび教示方法 | |

| JP4089755B2 (ja) | タンデムアーク溶接装置 | |

| KR0127842B1 (ko) | 레이저 가공방법과 동방법을 실시하기 위한 레이저 로보트 | |

| CN103813880A (zh) | 焊枪零件夹具装置和方法 | |

| EP2463429A2 (en) | Belt loop sewing apparatus and method of controlling belt loop sewing apparatus | |

| JP2013071128A (ja) | スポット溶接装置 | |

| JP2005271017A (ja) | 自動溶接機の給電方法および給電装置。 | |

| US6555786B2 (en) | Welding machine manipulated by automated equipment | |

| JP2010221226A (ja) | アーク溶接システムおよびアーク溶接方法 | |

| JP2011054391A (ja) | 電線交換機能付き電線調尺装置 | |

| JP2014097522A (ja) | 片側スポット溶接機 | |

| CN212419991U (zh) | 一种防卡死的机械臂式自动焊设备 | |

| JPH0819973A (ja) | 2関節同時駆動源を装備した2関節ア−ム機構とその動作制御方法 | |

| JP2005334929A (ja) | 溶接方法および自動溶接機 | |

| EP1473104A1 (en) | Wire electric discharge machine | |

| JP4275447B2 (ja) | 複数トーチを用いた溶接方法 | |

| JP2008023592A (ja) | 軸状部品をパイプ部材に溶接する溶接装置 | |

| JP2007000904A (ja) | 溶接ワイヤ自動切換え装置 | |

| CN112518080A (zh) | 机器人用焊接工具及机器人 | |

| KR20130042247A (ko) | 팔렛타이징 매니퓰레이터 장치 | |

| WO2022074810A1 (ja) | 工作機械、工作機械のワーク支持具、工作機械の動作方法、および、プログラム | |

| EP1864745A1 (en) | Method of switching between single torch and tandem torch | |

| JP3180535B2 (ja) | スポット溶接装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060529 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071030 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080201 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20090203 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20090213 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090408 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091007 |