JP2005265644A - 腐食管理システムおよび腐食管理プログラム - Google Patents

腐食管理システムおよび腐食管理プログラム Download PDFInfo

- Publication number

- JP2005265644A JP2005265644A JP2004079314A JP2004079314A JP2005265644A JP 2005265644 A JP2005265644 A JP 2005265644A JP 2004079314 A JP2004079314 A JP 2004079314A JP 2004079314 A JP2004079314 A JP 2004079314A JP 2005265644 A JP2005265644 A JP 2005265644A

- Authority

- JP

- Japan

- Prior art keywords

- data

- corrosion

- unit

- equipment

- measurement data

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

- Testing Resistance To Weather, Investigating Materials By Mechanical Methods (AREA)

Abstract

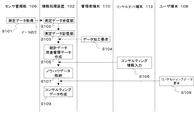

【解決手段】センサから取得された測定値はセンサ管理部により所定の識別情報が付加され、測定データ記憶部に格納され、管理者端末の要求に応じて加工され、記憶部に格納される。所定期間測定データが蓄積されると、コンサルタント用インターフェースを介してコンサルティングレポート作成要求が送信され、コンサルティングデータ記憶部へレポートが登録される。ユーザ端末はトラブル対応時等において、情報処理装置へトラブル対応レポートを求めることができる。かかる要求は情報処理装置からコンサルタント端末へ伝達され、データベース群にアクセスして必要な情報を得た上でレポートを作成し、これをコンサルティングデータ記憶部へ登録する。ユーザは登録されたレポートを閲覧することで有用な情報を得ることができる。

【選択図】 図1

Description

測定データ収集部は、センサ104およびセンサ管理部106により構成されている。センサ管理部106は、監視対象となる設備に配設されたセンサ104により得られた測定値を受信し、情報処理装置102内の測定データ管理部114へリアルタイムに送信する。図1ではセンサ管理部106を一つ示しているが、設備やクライアントの数等に応じて複数としてもよい。測定値を送信する形態は、ここでは測定値が得られるたびに送信するリアルタイム送信としたが、所定の期間ごとに、複数の測定値を送信する間欠送信としてもよい。

(i)測定データID

(ii)パス情報

(iii)設備ID

(iv)クライアントコード

(v)設備グループコード

上記コードが付与された測定データは、測定データ記憶部130へ格納される。

情報処理装置102はデータベース群118を備えている。データベース群118は、測定データ記憶部130、加工データ記憶部132、資産管理データ記憶部134およびコンサルティングデータ記憶部136を含む。

管理者端末110は、情報処理装置102に対し測定データの加工を要求することができる。データ加工部120は、管理者の要求に対応してデータを加工する。測定データ記憶部130から測定データを取得し、これを加工する。得られた加工データは加工データ記憶部132に格納される。たとえばデータ加工部120は、測定データ記憶部130からデータを抽出し、統計演算をすることにより標準データを作成する。作成された標準データは加工データ記憶部132に格納される。標準データとは、前述したとおり、同種の設備における腐食の標準的な進行を示すデータである。たとえば、同一設備グループコードが付された設備における平均腐食進行推移データ等である。

本システムでは、センサ104による測定値の取得が所定の時間毎に行われ、得られた測定データは、センサ管理部106を経由してリアルタイムに測定データ管理部114に送信され測定データ記憶部130に格納される。こうしたデータが所定期間蓄積されたとき、測定データ管理部114はコンサルタント用インターフェース123を介してコンサルタント端末112へコンサルティング情報の入力を要求する。情報入力を要求するタイミングは、所定の時間が経過したときであってもよいし、対象となる設備について蓄積されたデータ数が所定値に到達したときであってもよい。

情報処理装置102は、ユーザの要求に応じて所定の情報をユーザ端末108に提示する。ユーザ端末108の要求は、入力部128により受け付けられ、これがデータベース制御部149へ送出される。データベース制御部149では、要求の内容に応じてデータベース群118内の所定の記憶部にアクセスして必要な情報を取得し、上記要求に対応するデータを作成する。

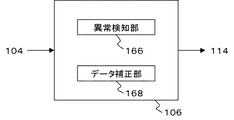

上記実施形態において、センサ管理部106は図2の構成とすることができる。このセンサ管理部106は、異常検知部166およびデータ補正部168により構成されている。異常検知部166は、センサ104からのデータ送信が中断している等、データ送信エラーが発生したことを検知する。データ補正部168は、こうした異常があった場合のデータの補正を行う。

上記実施形態において、測定データ管理部114は図4の構成とすることができる。この測定データ管理部114は、異常検出部150、異常データ対応部152および識別情報付与部160により構成されている。識別情報付与部160は、設備情報抽出部154、ID情報データベース156および測定データ付与部158を有している。

(i)測定データID

(ii)設備ID

(iii)クライアントコード

(iv)設備グループコード

上記実施形態において、データ比較部142は図7の構成とすることができる。このデータ比較部142は、測定値推移分析部155および標準データ比較部157により構成されている。

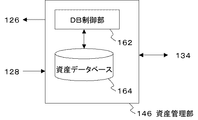

上記実施形態において、図1の資産管理部146を図9に示す構成とすることができる。資産管理部146は、入力部128を介して受け付けたユーザ端末108の要求に応じて資産管理データ記憶部134にアクセスし、資産管理データを取得する。そして取得したデータを、出力部126を介してユーザ端末108へ提示する(図1)。

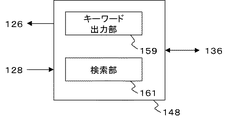

上記実施形態において、図1のトラブル対応部148を図11に示す構成とすることができる。本実施形態に係るトラブル対応部148は、キーワード検索によりデータベース群118から必要な情報を取得する。このトラブル対応部148は、キーワード出力部159および検索部161を備えている。キーワード出力部159はあらかじめ用意されたキーワードを出力部126に提示する。

たとえば、図1の構成では管理者端末を備えているが、これを省略してもよい。この場合、データ比較部142がデータ加工部120の機能を有するものとし、資産管理部146が資産管理データ作成部122の機能を有するものとすることができる。

また、データベース群118は種々の態様とすることができる。図1の構成では4つの記憶部を示したが、これらのうち一部を備えるものとしてもよいし、これら以外のデータ記憶部を設けても良い。

104 センサ

106 センサ管理部

108 ユーザ端末

110 管理者端末

112 コンサルタント端末

114 測定データ管理部

118 データベース群

120 データ加工部

122 資産管理データ作成部

123 コンサルタント用インターフェース

124 入出力部

125 データベース制御部

126 出力部

128 入力部

130 測定データ記憶部

132 加工データ記憶部

134 資産管理データ記憶部

136 コンサルティングデータ記憶部

140 測定データ報告部

142 データ比較部

144 腐食異常通知部

146 資産管理部

148 トラブル対応部

149 データベース制御部

150 異常検出部

152 異常データ対応部

154 設備情報抽出部

155 測定値推移分析部

156 ID情報データベース

157 標準データ比較部

158 測定データID付与部

159 キーワード出力部

160 識別情報付与部

161 検索部

162 DB制御部

164 資産データベース

166 異常検知部

168 データ補正部

Claims (9)

- 設備に配設され、該設備の腐食度に関する測定値を取得するセンサと、

前記測定値に対し、その測定値に対応する設備の識別情報を付与して測定データを作成する測定データ管理部と、

前記測定データを、その測定データに対応する設備の前記識別情報およびその設備に対応するユーザの識別情報に関連づけて記憶する測定データ記憶部と、

コンサルタントに対し前記測定データに対応する設備に関するコンサルティング情報を求めるとともに、入力された前記コンサルティング情報を受け付ける入出力部と、

前記測定データと関連づけて前記コンサルティング情報を記憶するコンサルティングデータ記憶部と、

前記測定データと、前記測定データに関連づけられた前記コンサルティング情報とを、前記ユーザに提示する出力部と、

を備えることを特徴とする腐食管理システム。 - 請求項1に記載のシステムにおいて、

前記設備の識別情報は、当該設備と同種の設備のグループに付与された設備グループ識別情報と関連づけられており、

当該腐食管理システムは、前記ユーザまたは前記コンサルタントの要求に応じ、一の設備に関する情報を提示する際、同一設備グループ内の他の設備に関する情報または同一設備グループの統計情報をあわせて提示可能に構成されたことを特徴とする腐食管理システム。 - 請求項1または2に記載のシステムにおいて、

複数の設備に配設された複数のセンサを備え、

前記複数の設備の腐食度に関する測定値を比較可能な形式に加工した加工データを作成するデータ加工部をさらに有し、

前記出力部は、前記ユーザに対し、前記加工データを提示することを特徴とする腐食管理システム。 - 請求項3に記載のシステムにおいて、

前記データ加工部は、同種の設備における標準的な腐食の進行を表す標準データを作成する標準データ作成部を含み、

前記加工データは、前記標準データを含むことを特徴とする腐食管理システム。 - 請求項3または4に記載のシステムにおいて、

前記データ加工部は、各設備の腐食度と前記標準データとの乖離度を表すパラメータを算定する乖離度評価部を含み、

前記加工データは、前記パラメータを含むことを特徴とする腐食管理システム。 - 請求項1乃至5いずれかに記載のシステムにおいて、

前記測定データ管理部は、前記測定値を入手したパスを検出することで該測定値に対応する設備を認識し、その測定値に対し対応する設備の識別情報を付与することを特徴とする腐食管理システム。 - 請求項1乃至6いずれかに記載のシステムにおいて、

入出力部は、

前記コンサルタントの要求に応じ、前記コンサルティングデータ記憶部にアクセスし、前記コンサルティング情報作成に必要なコンサルティングデータを抽出して前記コンサルタントに提示することを特徴とする腐食管理システム。 - 請求項1乃至7いずれかに記載のシステムにおいて、

前記測定データに基づいて資産管理データを作成する資産管理部をさらに備えることを特徴とする腐食管理システム。 - コンピュータシステムを;

設備に配設されたセンサから、該設備の腐食度に関する測定値を取得するデータ受信部と、

前記測定値に対し、その測定値に対応する設備の識別情報を付与して測定データを作成する測定データ管理部と、

前記測定データを、その測定データに対応する設備の前記識別情報およびその設備に対応するユーザの識別情報に関連づけて記憶する測定データ記憶部と、

コンサルタントに対し前記測定データに対応する設備に関するコンサルティング情報を求めるとともに、入力された前記コンサルティング情報を受け付ける入出力部と、

前記測定データと関連づけて前記コンサルティング情報を記憶するコンサルティングデータ記憶部と、

前記測定データと、前記測定データに関連づけられた前記コンサルティング情報とを、前記ユーザに提示する出力部として機能させるための腐食管理プログラム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004079314A JP2005265644A (ja) | 2004-03-18 | 2004-03-18 | 腐食管理システムおよび腐食管理プログラム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004079314A JP2005265644A (ja) | 2004-03-18 | 2004-03-18 | 腐食管理システムおよび腐食管理プログラム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005265644A true JP2005265644A (ja) | 2005-09-29 |

| JP2005265644A5 JP2005265644A5 (ja) | 2007-03-15 |

Family

ID=35090357

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004079314A Pending JP2005265644A (ja) | 2004-03-18 | 2004-03-18 | 腐食管理システムおよび腐食管理プログラム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005265644A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016527582A (ja) * | 2013-04-30 | 2016-09-08 | エスセーアー・ハイジーン・プロダクツ・アーベー | 吸収性製品の状態に関するデータを収集および記憶するためのプロセスおよび配列 |

| KR102376996B1 (ko) * | 2021-05-28 | 2022-03-21 | 롯데이네오스화학(주) | 배관 수명관리를 위한 부식 알람 시스템 및 그 방법 |

-

2004

- 2004-03-18 JP JP2004079314A patent/JP2005265644A/ja active Pending

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016527582A (ja) * | 2013-04-30 | 2016-09-08 | エスセーアー・ハイジーン・プロダクツ・アーベー | 吸収性製品の状態に関するデータを収集および記憶するためのプロセスおよび配列 |

| US10950340B2 (en) | 2013-04-30 | 2021-03-16 | Essity Hygiene And Health Aktiebolag | Process and arrangement for collecting and storing data related to a condition of an absorbent product |

| KR102376996B1 (ko) * | 2021-05-28 | 2022-03-21 | 롯데이네오스화학(주) | 배관 수명관리를 위한 부식 알람 시스템 및 그 방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11586193B2 (en) | Remote diagnostic systems and methods for predictive maintenance programs | |

| CN106951984B (zh) | 一种系统健康度动态分析预测方法及装置 | |

| CN110347124B (zh) | 利用了网络的诊断服务系统以及诊断方法 | |

| US6834256B2 (en) | Method and system for determining motor reliability | |

| EP2433142B1 (en) | System and method for automatic quality control of clinical diagnostic processes | |

| US7254747B2 (en) | Complex system diagnostic service model selection method and apparatus | |

| EP3413154B1 (en) | Equipment diagnostic device, equipment diagnostic method, and equipment diagnostic program | |

| US20050096759A1 (en) | Distributed power generation plant automated event assessment and mitigation plan determination process | |

| US20080270207A1 (en) | Compliance Monitoring | |

| CN102257520A (zh) | 应用的性能分析 | |

| RU2008102140A (ru) | Система и способ централизованого мониторинга и управления режимом работы силовых трансформаторов, установленных на разных подстанциях и в центрах мониторинга | |

| Tiddens et al. | The adoption of prognostic technologies in maintenance decision making: a multiple case study | |

| KR20190021560A (ko) | 빅데이터를 활용한 고장예지보전시스템 및 고장예지보전방법 | |

| CN101470426A (zh) | 一种故障检测的方法和系统 | |

| JP2009003561A (ja) | 故障予測診断装置及びこれを用いた故障予測診断システム | |

| JP2009086896A (ja) | コンピュータの障害予測システムおよび障害予測方法 | |

| JP2002073154A (ja) | 設備機器診断システム | |

| Zwetsloot et al. | Monitoring univariate processes using control charts: Some practical issues and advice | |

| KR20080026471A (ko) | 산업 프로세스 평가 장치, 산업 프로세스 평가 방법 및산업 프로세스 평가 프로그램을 기록한 기록 매체 | |

| KR20150123653A (ko) | 빅데이터에 기초하는 개인 상태 진단 방법 및 개인 상태 진단 시스템 | |

| JP2004170225A (ja) | プラントのライフサイクル保全計画立案システム | |

| JP2009009538A (ja) | 運転状況分析方法および運転状況分析システム | |

| JP2002023841A (ja) | 設備機器診断システム | |

| Al Rashdan et al. | Methods of data collection in nuclear power plants | |

| JP2005265644A (ja) | 腐食管理システムおよび腐食管理プログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070131 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070131 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090130 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090210 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090413 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090630 |