FR2491821A1 - Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus - Google Patents

Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus Download PDFInfo

- Publication number

- FR2491821A1 FR2491821A1 FR8022199A FR8022199A FR2491821A1 FR 2491821 A1 FR2491821 A1 FR 2491821A1 FR 8022199 A FR8022199 A FR 8022199A FR 8022199 A FR8022199 A FR 8022199A FR 2491821 A1 FR2491821 A1 FR 2491821A1

- Authority

- FR

- France

- Prior art keywords

- sep

- blowing agent

- product

- process according

- waste

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B17/00—Recovery of plastics or other constituents of waste material containing plastics

- B29B17/0026—Recovery of plastics or other constituents of waste material containing plastics by agglomeration or compacting

- B29B17/0042—Recovery of plastics or other constituents of waste material containing plastics by agglomeration or compacting for shaping parts, e.g. multilayered parts with at least one layer containing regenerated plastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B17/00—Recovery of plastics or other constituents of waste material containing plastics

- B29B17/04—Disintegrating plastics, e.g. by milling

- B29B17/0412—Disintegrating plastics, e.g. by milling to large particles, e.g. beads, granules, flakes, slices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/02—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles for articles of definite length, i.e. discrete articles

- B29C44/12—Incorporating or moulding on preformed parts, e.g. inserts or reinforcements

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/0085—Use of fibrous compounding ingredients

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2027/00—Use of polyvinylhalogenides or derivatives thereof as moulding material

- B29K2027/06—PVC, i.e. polyvinylchloride

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2061/00—Use of condensation polymers of aldehydes or ketones or derivatives thereof, as moulding material

- B29K2061/04—Phenoplasts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/06—Condition, form or state of moulded material or of the material to be shaped containing reinforcements, fillers or inserts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2313/00—Use of textile products or fabrics as reinforcement

- B29K2313/02—Use of textile products or fabrics as reinforcement coated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/732—Floor coverings

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2361/00—Characterised by the use of condensation polymers of aldehydes or ketones; Derivatives of such polymers

- C08J2361/04—Condensation polymers of aldehydes or ketones with phenols only

- C08J2361/06—Condensation polymers of aldehydes or ketones with phenols only of aldehydes with phenols

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

Abstract

PROCEDE DE RECYCLAGE DE DECHETS FIBREUX PAR MOULAGE AVEC DES RESINES. DES DECHETS FIBREUX SUBISSENT UN TRAITEMENT A L'AIDE D'UN BROYEUR A COUTEAUX DE MANIERE A OBTENIR UN PRODUIT BROYE DONT LA PLUS GRANDE DIMENSION EST INFERIEURE A 5MM, SUIVI D'UN MELANGE D'HOMOGENEISATION AVEC AU MOINS UNE RESINE PHENOLIQUE ET UN CATALYSEUR ADEQUAT AINSI QU'UN AGENT GONFLANT, APRES QUOI LE PRODUIT EST TRANSFERE SUR LES PLATEAUX D'UNE PRESSE CHAUFFEE AU MOINS A LA TEMPERATURE D'EXPANSION DU PRODUIT, QUI EST MAINTENUE D'ABORD EN FERMETURE COMPLETE, CE QUI PROVOQUE L'ETALEMENT DU PRODUIT DANS LA PRESSE ET DONT LES PLATEAUX SONT ENSUITE ESPACES AFIN DE PRODUIRE UNE EXPANSION DU PRODUIT TOUT EN ASSURANT LEUR MOULAGE SUR TOUTES LEURS FACES APPARENTES. APPLICATION A LA REALISATION DE PRODUITS MOULES ISOLANTS.

Description

Procédé de recyclage de déchets fibreux par moulage avec des résines phénoliques et produits obtenus.

Les usines de production de revêtements de sol ou de mur produisent un grand volume de déchets à constituants essentiellement textiles et plastiques, provenant notamment de chutes et de lisières de fabrication. Ces déchets sont non recyclables dans la production par les techniques de fabrication actuelles.

Une étude réalisée en 1974 indique qu'il y aurait 20.000 t/an de déchets industriels plastiques-textiles en France et plus de 100.000 t/an dans la CEE.

On peut estimer que ces déchets sont constitués à raison d'environ un tiers par de la matière plastique du type

PVC supporté, à majorité de PVC et deux tiers de déchets fibreux, à majorité textile.

PVC supporté, à majorité de PVC et deux tiers de déchets fibreux, à majorité textile.

L'impossibilité actuelle de recycler ces matières entraîne une perte importante de matière première, des frais de transport pour leur mise à la décharge et une atteinte à l'environnement par suite de la présence de constituants non biodégradables.

On connaît actuellement certains procédés de traitement de déchets de PVC supporté, à majorité de PVC comportant l'obtention par mélange à l'état fondu d'un alliage polymérique.

On peut citer notamment le procédé à vis Patfoord (CRIF), le procédé Holzapfel (Replag) et le procédé Reverzer (Mitsubishi).

Pour le traitement de déchets à majorité textile, on peut recourir à une technique d'agglomération en présence de liants, mais cette technique est peu développée actuellement.

;La présente invention vise à la mise au point d'une procédé d'agglomération de déchets fibreux contenant éventuellement des matières plastiques non fibreuses du type prémentionné, en vue d'obtenir des produits à rapport coût/performances (en particulier propriétés isolantes et mécaniques) intéressant.

Un débouché commercial particulièrement intéressant est la réalisation d'un produit présentant de bonnes propriétés mécaniques, en formes réalisables par moulage.

Le procédé selon l'invention est caractérisé par le fait que des déchets fibreux contenant éventuellement des matières plastiques non fibreuses, subissent un traitement à l'aide d'un broyeur à couteaux de manière à obtenir un produit broyé dont la plus grande dimension est inférieure à 5 mm, et est de préférence de l'ordre de 1 à 2 mm, suivi d'un mélange d'homogénéisation avec au moins une résine phénolique et un catalyseur adéquat ainsi qu'un agent gonflant, après quoi le produit est transféré sur les plateaux d'une presse chauffée au moins à la température d'expansion du produit, qui est maintenue d'abord en fermeture complète, ce qui provoque l'étalement du produit dans la presse et dont les plateaux sont ensuite espacés afin de produire une expansion du produit tout en assurant leur moulage sur toutes leurs faces apparentes.

Les déchets du type précité convenant particulièrement pour la mise en pratique de l'invention peuvent tre des chutes et lisières de fabrication de revêtements de sols en PVC sur fibres de jute, en fibres de polyamides avec adjonction possible de polyester et/ou de polypropylène ou en fibres de polyamides (avec adjonction possible de polyester et/ou de polypropylène), de latex SBR et d'autres déchets fibreux.

Les fibres que ces déchets contiennent sont à majorité de nature textile; il s'agit notamment de produits aiguilletés ou tuftés, dont la nature est telle qu'une récupération par effilochage n'est pas envisageable économiquement.

De manière générale, les déchets contiennent aussi bien des matières thermodurcissables que thermoplastiques.

Le broyage de ces matières peut s'effectuer avec n'importe quelle installation connue du type broyeurs à couteaux.

La réalisation du mélange homogène s'effectue dans un mélangeur lent du type mélangeur LODIGE pendant une durée de l'ordrede 2 à 10 minutes. C'est au cours de cette opération qu'on ajoutera au moins une résine phénolique et un catalyseur corres pondant ainsi que l'agent gonflant.

Comme agents gonflants (ou moussants) on a recours de préférence à des hydrocarbures ou à des hydrocarbures chl or o- fluorés présentant un point d'ébullition de l'ordre de 50 à 1200C.

L'hexane s'est révélé un agent d'expansion intéressant en combinaison avec le type de déchets traités et le choix d'une résine phénolique. Dans le cas de l'utilisation de l'hexane, les plateaux de la presse sont chauffés à une température de l'ordre de 160 à 1700C. Cette température assure également la polycondensation de la résine.

Les résines phénoliques sont de préférence des résines phénol-formaldéhyde liquides du type Résol réticulables ou polycondensables à chaud.

Le catalyseur sera de préférence un catalyseur acide fort tel que l'acide sulfurique diulé, l'acide phénolsulfonique etc..

La pression appliquée initialement à la presse doit être suffisante pour étaler et former le produit de manière régulière.

Les deux plateaux de presse seront conformés en fonction de la forme (exception faite de l'épaisseur) que I'on désire donner au produit fini.

On applique avantageusement la pression de moulage jusqu'à ce qu'une valeur de 150 bars ou une durée de 5 secondes soit réalisée, après quoi on relâche la pression.

Lorsque la pression est ainsi relâchée, la température de la presse et le caractère exothermique de la réaction de polycondensation provoque la vaporisation de l'agent gonflant et confère au produit sa structure expansée.

La presse est maintenue à température à l'état relâché pendant un temps suffisant pour obtenir le temps de cuisson nécessaire à la réalisation d'un produit de propriétés adéquates.

La durée totale de l'opération dépend de la température appliquée et peut varier de 30 minutes pour une température de 1300C à 10 minutes pour une température de 1500C, par exemple.

La technique utilisée permet d'obtenir des produits moulés de bonne rigidité et présentant de bonnes propriétés d'isolation phonique et autres, qui sont dues à la nature isolante intrinsèque des déchets mis en oeuvre et à leur caractère de mousse résultant de l'utilisation d'un agent gonflant.

Le temps nécessaire à la production est également considérablement réduit, comparé à des produits formés par moulage simple (sans utilisation d'une presse) qui nécessite des temps de cuisson atteignant deux heures.

L'invention sera décrite plus en détail à l'aide des exemples qui suivent donnés à titre d'illustration.

Exemples

On a réalisé différents échantillons constitués comme suit

- résine 1207 N (Résol)

- déchets - fibres PA

- catalyseur

- agent d'expansion (hexane).

On a réalisé différents échantillons constitués comme suit

- résine 1207 N (Résol)

- déchets - fibres PA

- catalyseur

- agent d'expansion (hexane).

Les différentes variantes opératoires sont reprises dans le tableau I qui suit.

Dans tous les essais les différents constituants sont introduits dans les proportions indiquées avec addition de 1 % de Rhodorsyl dans un moule sans préchauffage. Dans les exemples 1 à 12 on permet à la température indiquée une expansion libre sous l'effet de l'hexane tandis que dans les exemples 13 à 19 le moulage s'effectue sous pression de 150 bars et, des que les 150 bars sont atteints et à peu près stables, on relache la pression. Dans ce cas, le temps de cuisson est décompté à partir du moment où la température est atteinte. On place des cales de l'épaisseur voulue et le refroidissement s'effectue donc sans pression. Le mélange à la main s'effectue par malaxage de 5 mm dans un récipient évasé et a un aspect très homogène contrairement au malaxage à la spatule.

Les tableaux II et III donnent pour les différents échantillons, les résultats d'essai de flexion et de traction.

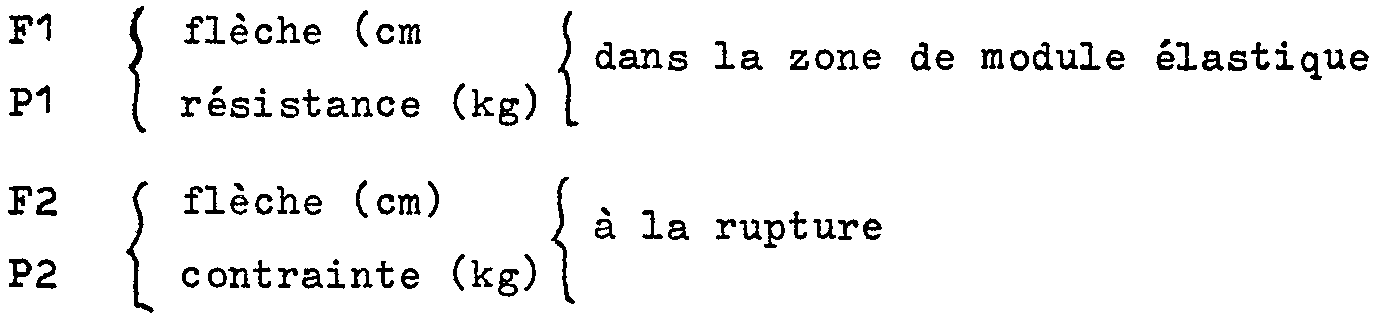

Les abréviations utilisées dans les tableaux II et III sont les suivantes

Abréviations du tableau II : e = épaisseur (cm) de l'échantillon testé 1 = largeur (cm)

L = 15 x e (cm) = distance d'appui D

Abréviations du tableau II : e = épaisseur (cm) de l'échantillon testé 1 = largeur (cm)

L = 15 x e (cm) = distance d'appui D

F1 <SEP> flèche <SEP> (cm

<tb> # <SEP> <SEP> # <SEP> dans <SEP> la <SEP> zone <SEP> de <SEP> module <SEP> élastique

<tb> P1 <SEP> résistance <SEP> (kg)

<tb> F2 <SEP> flèche <SEP> (cm)

<tb> # <SEP> # <SEP> <SEP> à <SEP> la <SEP> rupture

<tb> P2 <SEP> contrainte <SEP> (kg)

<tb>

E = Module d'élasticité (bars)

R3 = Contrainte à la rupture (en bars).

<tb> # <SEP> <SEP> # <SEP> dans <SEP> la <SEP> zone <SEP> de <SEP> module <SEP> élastique

<tb> P1 <SEP> résistance <SEP> (kg)

<tb> F2 <SEP> flèche <SEP> (cm)

<tb> # <SEP> # <SEP> <SEP> à <SEP> la <SEP> rupture

<tb> P2 <SEP> contrainte <SEP> (kg)

<tb>

E = Module d'élasticité (bars)

R3 = Contrainte à la rupture (en bars).

<tb> e <SEP> = <SEP> épaisseur <SEP> (cm)

<tb> <SEP> # <SEP> de <SEP> <SEP> l'éprouvette

<tb> l <SEP> = <SEP> largeur <SEP> (cm)

<tb> AL <SEP> = <SEP> allongement <SEP> (cm)

<tb> <SEP> #à <SEP> la <SEP> rupture

<tb> P <SEP> = <SEP> Résistance <SEP> (kg)

<tb>

R = Contrainte à la rupture (bars) # 1

AL = x 100 Allongement relatif (en %).

<tb> <SEP> # <SEP> de <SEP> <SEP> l'éprouvette

<tb> l <SEP> = <SEP> largeur <SEP> (cm)

<tb> AL <SEP> = <SEP> allongement <SEP> (cm)

<tb> <SEP> #à <SEP> la <SEP> rupture

<tb> P <SEP> = <SEP> Résistance <SEP> (kg)

<tb>

R = Contrainte à la rupture (bars) # 1

AL = x 100 Allongement relatif (en %).

Ex. <SEP> poids <SEP> de <SEP> Résine <SEP> Cataly- <SEP> hexane <SEP> T <SEP> Temps <SEP> de <SEP> Refroid. <SEP> Epais. <SEP> Emploi <SEP> Cales <SEP> Den- <SEP> Malaxage

<tb> polyamide <SEP> seur <SEP> cuisson <SEP> tissu <SEP> épais. <SEP> sité

<tb> (g.) <SEP> (g.) <SEP> (g.) <SEP> (g.) <SEP> C <SEP> mn <SEP> mn <SEP> mm <SEP> de <SEP> verre <SEP> mm

<tb> 1 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 6,6 <SEP> 5 <SEP> 0,574 <SEP> spatule

<tb> 2 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 7,1 <SEP> 5 <SEP> 0,582 <SEP> spatule

<tb> 3 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 6,6 <SEP> avec <SEP> 5 <SEP> 0,580 <SEP> spatule

<tb> 4 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 100 <SEP> 30 <SEP> 15 <SEP> 5,4 <SEP> 5 <SEP> 0,802 <SEP> spatule

<tb> 5 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 120 <SEP> 30 <SEP> 15 <SEP> 4,8 <SEP> 6 <SEP> 0,891 <SEP> spatule

<tb> 6 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,639 <SEP> spatule

<tb> 7 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 140 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,634 <SEP> spatule

<tb> 8 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,9 <SEP> 7 <SEP> 0,657 <SEP> spatule

<tb> 9 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,676 <SEP> spatule

<tb> 10 <SEP> 50 <SEP> 25 <SEP> 5,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,776 <SEP> spatule

<tb> 11 <SEP> 50 <SEP> 25 <SEP> 5,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,7 <SEP> 7 <SEP> 0,723 <SEP> spatule

<tb> 12 <SEP> 40 <SEP> 20 <SEP> 4,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,6 <SEP> avec <SEP> 7 <SEP> 0,583 <SEP> spatule

<tb> 13 <SEP> 51 <SEP> 15 <SEP> 3,0 <SEP> 5 <SEP> 150 <SEP> 30 <SEP> 15 <SEP> 9,1 <SEP> 10 <SEP> 0,504 <SEP> main

<tb> 14 <SEP> 50 <SEP> 25 <SEP> 3,1 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 8,8 <SEP> 10 <SEP> 0,590 <SEP> main

<tb> 15 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 9,9 <SEP> 11 <SEP> 0,496 <SEP> main

<tb> 16 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 180 <SEP> 10 <SEP> 15 <SEP> 9,8 <SEP> 11 <SEP> 0,525 <SEP> main

<tb> 17 <SEP> 50 <SEP> 50 <SEP> 7,50 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 10,8 <SEP> 11 <SEP> 0,591 <SEP> main

<tb> 18 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 11,3 <SEP> 12 <SEP> main

<tb> 19 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 7,5 <SEP> 150 <SEP> 15 <SEP> 15 <SEP> 10,0 <SEP> 11 <SEP> 0,501 <SEP> main

<tb> TABLEAU II (flexion)

<tb> polyamide <SEP> seur <SEP> cuisson <SEP> tissu <SEP> épais. <SEP> sité

<tb> (g.) <SEP> (g.) <SEP> (g.) <SEP> (g.) <SEP> C <SEP> mn <SEP> mn <SEP> mm <SEP> de <SEP> verre <SEP> mm

<tb> 1 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 6,6 <SEP> 5 <SEP> 0,574 <SEP> spatule

<tb> 2 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 7,1 <SEP> 5 <SEP> 0,582 <SEP> spatule

<tb> 3 <SEP> 48 <SEP> 14,4 <SEP> 0,43 <SEP> 5 <SEP> 90 <SEP> 15 <SEP> 15 <SEP> 6,6 <SEP> avec <SEP> 5 <SEP> 0,580 <SEP> spatule

<tb> 4 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 100 <SEP> 30 <SEP> 15 <SEP> 5,4 <SEP> 5 <SEP> 0,802 <SEP> spatule

<tb> 5 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 120 <SEP> 30 <SEP> 15 <SEP> 4,8 <SEP> 6 <SEP> 0,891 <SEP> spatule

<tb> 6 <SEP> 48 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,639 <SEP> spatule

<tb> 7 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 140 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,634 <SEP> spatule

<tb> 8 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,9 <SEP> 7 <SEP> 0,657 <SEP> spatule

<tb> 9 <SEP> 50 <SEP> 20 <SEP> 3,5 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,676 <SEP> spatule

<tb> 10 <SEP> 50 <SEP> 25 <SEP> 5,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,8 <SEP> 7 <SEP> 0,776 <SEP> spatule

<tb> 11 <SEP> 50 <SEP> 25 <SEP> 5,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,7 <SEP> 7 <SEP> 0,723 <SEP> spatule

<tb> 12 <SEP> 40 <SEP> 20 <SEP> 4,0 <SEP> 5 <SEP> 130 <SEP> 30 <SEP> 15 <SEP> 6,6 <SEP> avec <SEP> 7 <SEP> 0,583 <SEP> spatule

<tb> 13 <SEP> 51 <SEP> 15 <SEP> 3,0 <SEP> 5 <SEP> 150 <SEP> 30 <SEP> 15 <SEP> 9,1 <SEP> 10 <SEP> 0,504 <SEP> main

<tb> 14 <SEP> 50 <SEP> 25 <SEP> 3,1 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 8,8 <SEP> 10 <SEP> 0,590 <SEP> main

<tb> 15 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 9,9 <SEP> 11 <SEP> 0,496 <SEP> main

<tb> 16 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 180 <SEP> 10 <SEP> 15 <SEP> 9,8 <SEP> 11 <SEP> 0,525 <SEP> main

<tb> 17 <SEP> 50 <SEP> 50 <SEP> 7,50 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 10,8 <SEP> 11 <SEP> 0,591 <SEP> main

<tb> 18 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 5 <SEP> 150 <SEP> 10 <SEP> 15 <SEP> 11,3 <SEP> 12 <SEP> main

<tb> 19 <SEP> 50 <SEP> 25 <SEP> 3,75 <SEP> 7,5 <SEP> 150 <SEP> 15 <SEP> 15 <SEP> 10,0 <SEP> 11 <SEP> 0,501 <SEP> main

<tb> TABLEAU II (flexion)

L

<tb> Ex. <SEP> e <SEP> l <SEP> F1 <SEP> F2 <SEP> P1 <SEP> P2 <SEP> E <SEP> R3

<tb> = <SEP> 15 <SEP> e

<tb> 1 <SEP> 2,5

<tb> 2 <SEP> (éprouvette <SEP> cassée)

<tb> 3 <SEP> " <SEP> "

<tb> 4 <SEP> 0,543 <SEP> 8,1 <SEP> 0,22 <SEP> 2,07 <SEP> 0,550 <SEP> 2,000 <SEP> 844 <SEP> 33

<tb> 5 <SEP> 0,479 <SEP> 7,2 <SEP> 0,07 <SEP> 1,53 <SEP> 1,500 <SEP> 7,400 <SEP> 7 <SEP> 238 <SEP> 139

<tb> 6 <SEP> (éprouvette <SEP> cassée)

<tb> 7 <SEP> 0,684 <SEP> 10,3 <SEP> (éprouvette <SEP> cassée)

<tb> 8 <SEP> 0,692 <SEP> 10,4 <SEP> 0,15 <SEP> 1,10 <SEP> 1,000 <SEP> 4,200 <SEP> 2 <SEP> 250 <SEP> 55

<tb> 9 <SEP> 0,683 <SEP> 10,2 <SEP> 0,08 <SEP> 1,30 <SEP> 1,100 <SEP> 1,900 <SEP> 4 <SEP> 642 <SEP> 25

<tb> 10 <SEP> 0,675 <SEP> 10,1 <SEP> 0,10 <SEP> 1,23 <SEP> 1,350 <SEP> 7,400 <SEP> 4 <SEP> 556 <SEP> 98

<tb> 11 <SEP> 0,670 <SEP> 10 <SEP> 0,09 <SEP> 1,62 <SEP> 3,100 <SEP> 11,000 <SEP> 11 <SEP> 627 <SEP> 14,8

<tb> 12 <SEP> 0,657 <SEP> 9,9 <SEP> 0,15 <SEP> 0,51 <SEP> 1,950 <SEP> 4,450 <SEP> 4 <SEP> 288 <SEP> 61

<tb> 13 <SEP> (éprouvette <SEP> cassée)

<tb> 14 <SEP> 0,880 <SEP> 11,1 <SEP> 0,11 <SEP> 1,20 <SEP> 0,850 <SEP> 1,975 <SEP> 1 <SEP> 073 <SEP> 20

<tb> 15 <SEP> 0,99 <SEP> 14,8 <SEP> 0,17 <SEP> 0,82 <SEP> 1,280 <SEP> 4,100 <SEP> 2 <SEP> 541 <SEP> 37

<tb> 16 <SEP> 0,978 <SEP> 14,7 <SEP> 0,12 <SEP> 0,47 <SEP> 1,400 <SEP> 2,800 <SEP> 2 <SEP> 938 <SEP> 35

<tb> 17 <SEP> 1,080 <SEP> 16,2 <SEP> 0,10 <SEP> 0,50 <SEP> 3,700 <SEP> 10,300 <SEP> 12 <SEP> 487 <SEP> 90

<tb> 18 <SEP> 1,130 <SEP> 11 <SEP> 0,08 <SEP> 1,42 <SEP> 0,600 <SEP> 4,450 <SEP> 2 <SEP> 531 <SEP> 35

<tb> 19 <SEP> 1,00 <SEP> 15 <SEP> 0,16 <SEP> 0,72 <SEP> 0,400 <SEP> 4,100 <SEP> 2 <SEP> 953 <SEP> 37

<tb> TABLEAU III (traction)

<tb> Ex. <SEP> e <SEP> l <SEP> F1 <SEP> F2 <SEP> P1 <SEP> P2 <SEP> E <SEP> R3

<tb> = <SEP> 15 <SEP> e

<tb> 1 <SEP> 2,5

<tb> 2 <SEP> (éprouvette <SEP> cassée)

<tb> 3 <SEP> " <SEP> "

<tb> 4 <SEP> 0,543 <SEP> 8,1 <SEP> 0,22 <SEP> 2,07 <SEP> 0,550 <SEP> 2,000 <SEP> 844 <SEP> 33

<tb> 5 <SEP> 0,479 <SEP> 7,2 <SEP> 0,07 <SEP> 1,53 <SEP> 1,500 <SEP> 7,400 <SEP> 7 <SEP> 238 <SEP> 139

<tb> 6 <SEP> (éprouvette <SEP> cassée)

<tb> 7 <SEP> 0,684 <SEP> 10,3 <SEP> (éprouvette <SEP> cassée)

<tb> 8 <SEP> 0,692 <SEP> 10,4 <SEP> 0,15 <SEP> 1,10 <SEP> 1,000 <SEP> 4,200 <SEP> 2 <SEP> 250 <SEP> 55

<tb> 9 <SEP> 0,683 <SEP> 10,2 <SEP> 0,08 <SEP> 1,30 <SEP> 1,100 <SEP> 1,900 <SEP> 4 <SEP> 642 <SEP> 25

<tb> 10 <SEP> 0,675 <SEP> 10,1 <SEP> 0,10 <SEP> 1,23 <SEP> 1,350 <SEP> 7,400 <SEP> 4 <SEP> 556 <SEP> 98

<tb> 11 <SEP> 0,670 <SEP> 10 <SEP> 0,09 <SEP> 1,62 <SEP> 3,100 <SEP> 11,000 <SEP> 11 <SEP> 627 <SEP> 14,8

<tb> 12 <SEP> 0,657 <SEP> 9,9 <SEP> 0,15 <SEP> 0,51 <SEP> 1,950 <SEP> 4,450 <SEP> 4 <SEP> 288 <SEP> 61

<tb> 13 <SEP> (éprouvette <SEP> cassée)

<tb> 14 <SEP> 0,880 <SEP> 11,1 <SEP> 0,11 <SEP> 1,20 <SEP> 0,850 <SEP> 1,975 <SEP> 1 <SEP> 073 <SEP> 20

<tb> 15 <SEP> 0,99 <SEP> 14,8 <SEP> 0,17 <SEP> 0,82 <SEP> 1,280 <SEP> 4,100 <SEP> 2 <SEP> 541 <SEP> 37

<tb> 16 <SEP> 0,978 <SEP> 14,7 <SEP> 0,12 <SEP> 0,47 <SEP> 1,400 <SEP> 2,800 <SEP> 2 <SEP> 938 <SEP> 35

<tb> 17 <SEP> 1,080 <SEP> 16,2 <SEP> 0,10 <SEP> 0,50 <SEP> 3,700 <SEP> 10,300 <SEP> 12 <SEP> 487 <SEP> 90

<tb> 18 <SEP> 1,130 <SEP> 11 <SEP> 0,08 <SEP> 1,42 <SEP> 0,600 <SEP> 4,450 <SEP> 2 <SEP> 531 <SEP> 35

<tb> 19 <SEP> 1,00 <SEP> 15 <SEP> 0,16 <SEP> 0,72 <SEP> 0,400 <SEP> 4,100 <SEP> 2 <SEP> 953 <SEP> 37

<tb> TABLEAU III (traction)

Ex.<SEP> e <SEP> l <SEP> AL <SEP> P <SEP> R <SEP> AL

<tb> 1 <SEP> 0,660 <SEP> 1 <SEP> 0,16 <SEP> 13,4 <SEP> 3,2

<tb> 2 <SEP> 0,710 <SEP> (éprouvette <SEP> cassée)

<tb> 3 <SEP> 0,66 <SEP> 0,25 <SEP> 3,2 <SEP> 4,850 <SEP> 5

<tb> 4 <SEP> 0,543 <SEP> 0,28 <SEP> 13 <SEP> 23,940 <SEP> 5,6

<tb> 5 <SEP> 0,479 <SEP> 0,38 <SEP> 31,3 <SEP> 65,350 <SEP> 7,6

<tb> 6 <SEP> 0,680 <SEP> 0,15 <SEP> 24 <SEP> 35,300 <SEP> 3

<tb> 7 <SEP> 0,684 <SEP> (éprouvette <SEP> cassée)

<tb> 8 <SEP> 0,692 <SEP> 0,13 <SEP> 4,150 <SEP> 6,000 <SEP> 2,6

<tb> 9 <SEP> 0,683 <SEP> non <SEP> valable

<tb> 10 <SEP> 0,675 <SEP> 0,29 <SEP> 28 <SEP> 41,500 <SEP> 5,8

<tb> 11 <SEP> 0,670 <SEP> 0,14 <SEP> 26 <SEP> 38,800 <SEP> 2,8

<tb> 12 <SEP> 0,657 <SEP> 0,19 <SEP> 11,5 <SEP> 17,500 <SEP> 3,8

<tb> 13 <SEP> 0,910 <SEP> 0,17 <SEP> 1,650 <SEP> 1,800 <SEP> 3,4

<tb> 14 <SEP> 0,880 <SEP> 0,25 <SEP> 5 <SEP> 5,700 <SEP> 5

<tb> 15 <SEP> 0,990 <SEP> 0,14 <SEP> 6,150 <SEP> 6,200 <SEP> 2,8

<tb> 16 <SEP> 0,978 <SEP> 0,14 <SEP> 10 <SEP> 10,200 <SEP> 2,8

<tb> 17 <SEP> 1,080 <SEP> 0,09 <SEP> 13,500 <SEP> 12,500 <SEP> 1,8

<tb> 18 <SEP> 1,130 <SEP> 0,25 <SEP> 14,700 <SEP> 13 <SEP> 5

<tb> 19 <SEP> 1,000 <SEP> 0,17 <SEP> 39,500 <SEP> 39,500 <SEP> 3,4

<tb>

<tb> 1 <SEP> 0,660 <SEP> 1 <SEP> 0,16 <SEP> 13,4 <SEP> 3,2

<tb> 2 <SEP> 0,710 <SEP> (éprouvette <SEP> cassée)

<tb> 3 <SEP> 0,66 <SEP> 0,25 <SEP> 3,2 <SEP> 4,850 <SEP> 5

<tb> 4 <SEP> 0,543 <SEP> 0,28 <SEP> 13 <SEP> 23,940 <SEP> 5,6

<tb> 5 <SEP> 0,479 <SEP> 0,38 <SEP> 31,3 <SEP> 65,350 <SEP> 7,6

<tb> 6 <SEP> 0,680 <SEP> 0,15 <SEP> 24 <SEP> 35,300 <SEP> 3

<tb> 7 <SEP> 0,684 <SEP> (éprouvette <SEP> cassée)

<tb> 8 <SEP> 0,692 <SEP> 0,13 <SEP> 4,150 <SEP> 6,000 <SEP> 2,6

<tb> 9 <SEP> 0,683 <SEP> non <SEP> valable

<tb> 10 <SEP> 0,675 <SEP> 0,29 <SEP> 28 <SEP> 41,500 <SEP> 5,8

<tb> 11 <SEP> 0,670 <SEP> 0,14 <SEP> 26 <SEP> 38,800 <SEP> 2,8

<tb> 12 <SEP> 0,657 <SEP> 0,19 <SEP> 11,5 <SEP> 17,500 <SEP> 3,8

<tb> 13 <SEP> 0,910 <SEP> 0,17 <SEP> 1,650 <SEP> 1,800 <SEP> 3,4

<tb> 14 <SEP> 0,880 <SEP> 0,25 <SEP> 5 <SEP> 5,700 <SEP> 5

<tb> 15 <SEP> 0,990 <SEP> 0,14 <SEP> 6,150 <SEP> 6,200 <SEP> 2,8

<tb> 16 <SEP> 0,978 <SEP> 0,14 <SEP> 10 <SEP> 10,200 <SEP> 2,8

<tb> 17 <SEP> 1,080 <SEP> 0,09 <SEP> 13,500 <SEP> 12,500 <SEP> 1,8

<tb> 18 <SEP> 1,130 <SEP> 0,25 <SEP> 14,700 <SEP> 13 <SEP> 5

<tb> 19 <SEP> 1,000 <SEP> 0,17 <SEP> 39,500 <SEP> 39,500 <SEP> 3,4

<tb>

Claims (12)

1. Procédé de recyclage de déchets fibreux par moulage avec des résines caractérisé par le fait que des déchets fibreux contenant éventuellement des matières plastiques non fibreuses, subissent un traitement à l'aide d'un broyeur à couteaux de manière à obtenir un produit broyé dont la plus grande dimension est inférieure à 5 mm, et est de préférence de l'ordre de 1 à 2 mm, suivi d'un mélange d'homogénéisation avec au moins une résine phénolique et un catalyseur adéquat ainsi qu'un agent gonflant, après quoi le produit est transféré sur les plateaux d'une presse chauffée au moins à la température d'expansion du produit, qui est maintenue d'abord en fermeture complète, ce qui provoque l'étalement du produit dans la presse et dont les plateaux sont ensuite espacés afin de produire une expansion du produit tout en assurant leur moulage sur toutes leurs faces apparentes.

2. Procédé selon la revendication 1 caractérisé en ce que les déchets utilisés sont constitués par des chutes et lisières de fabrication de revêtements de sols en PVC sur fibres de jute, en fibres de polyamides avec adjonction possible de polyester et/ou de polypropylène ou en fibres de polyamides (avec adjonction possible de polyester et/ou de polypropylène), de latex SBR et d'autres déchets fibreux.

3. Procédé selon la revendication 2 caractérisé en ce que les fibres que ces déchets contiennent sont à majorité de nature textile et notamment de produits aiguilletés ou tuftés.

4. Procédé selon la revendication 2 ou 3 caractérisé en te que les déchets contiennent aussi bien des matières thermodurcissables que thermoplastiques.

5. Procédé selon l'une quelconque des revendications 1 à 4 caractérisé en ce que la réalisation du mélange homogène s'effectue dans un mélangeur lent du type mélangeur LODIGE pendant une durée de l'ordre de 10 minutes.

6. Procédé selon l'une quelconque des revendications 7 à 5 caractérisé en ce qu'on ajoute au moins une résine phénolique et un catalyseur correspondant ainsi que l'agent gonflant au cours du mélange d'homogénéisation.

7. Procédé selon l'une quelconque des revendications 1 à 6 caractérisé en ce qu'on utilise comme agent gonflant des hydrocarbures ou des hydrocarbures chlorofluorés présentant un point d'ébullition de l'ordre de 25 à 700C.

8. Procédé selon la revendication 7 caractérisé en ce que l'on utilise l'hexane comme agent gonflant.

9. Procédé selon la revendication 8 caractérisé en ce que les plateaux de la presse sont chauffés à une température de l'ordre de 160 à 1700C.

10. Procédé selon l'une quelconque des revendications 7 à 9 caractérisé en ce que les résines phénoliques utilisées sont des résines phénol-formaldéhyde liquides du type Résol.

11. Procédé selon l'une quelconque des revendications 7 à 10 caractérisé en ce que le catalyseur utilisé est un catalyseur acide fort.

12. Procédé selon l'une quelconque des revendications 1 à 11 caractérisé en ce qu'on applique une pression de moulage jusqu'à ce qu'une valeur de 150 bars ou une durée de 5 secondes soit réalisée, après quoi on relâche la pression.

13e Procédé selon la revendication 12 caractérisé en ce que la presse est maintenue à température à l'état relâché pendant un temps suffisant pour obtenir le temps de cuisson nécessaire à la réalisation d'un produit de propriétés adéquates.

14o Produits obtenus par le procédé d'une quelconque des revendications 1 à 13.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8022199A FR2491821A1 (fr) | 1980-10-14 | 1980-10-14 | Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8022199A FR2491821A1 (fr) | 1980-10-14 | 1980-10-14 | Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| FR2491821A1 true FR2491821A1 (fr) | 1982-04-16 |

| FR2491821B1 FR2491821B1 (fr) | 1983-01-14 |

Family

ID=9246996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| FR8022199A Granted FR2491821A1 (fr) | 1980-10-14 | 1980-10-14 | Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus |

Country Status (1)

| Country | Link |

|---|---|

| FR (1) | FR2491821A1 (fr) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3337955A1 (de) * | 1983-10-19 | 1985-05-02 | Walter 8903 Bobingen Vöst | Verfahren zur herstellung von formteilen |

| EP0688644A3 (fr) * | 1994-06-23 | 1996-11-27 | Kuesters Eduard Maschf | Pièce moulée et son procédé de fabrication |

| US5662994A (en) * | 1994-06-23 | 1997-09-02 | Eduard Kusters Maschinenfabrik Gmbh & Co. Kg | Molded part and method of its production |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2288610A1 (fr) * | 1974-02-07 | 1976-05-21 | Medevielle Pierre | Procede pour la fabrication par moulage d'objets en resine formophenolique |

-

1980

- 1980-10-14 FR FR8022199A patent/FR2491821A1/fr active Granted

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2288610A1 (fr) * | 1974-02-07 | 1976-05-21 | Medevielle Pierre | Procede pour la fabrication par moulage d'objets en resine formophenolique |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3337955A1 (de) * | 1983-10-19 | 1985-05-02 | Walter 8903 Bobingen Vöst | Verfahren zur herstellung von formteilen |

| EP0688644A3 (fr) * | 1994-06-23 | 1996-11-27 | Kuesters Eduard Maschf | Pièce moulée et son procédé de fabrication |

| US5662994A (en) * | 1994-06-23 | 1997-09-02 | Eduard Kusters Maschinenfabrik Gmbh & Co. Kg | Molded part and method of its production |

| US5786280A (en) * | 1994-06-23 | 1998-07-28 | Eduard Kusters Maschinenfabrik Gmbh & Co. Kg | Molded part and method of its production |

Also Published As

| Publication number | Publication date |

|---|---|

| FR2491821B1 (fr) | 1983-01-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Yeng et al. | Thermal and flexural properties of regenerated cellulose (RC)/poly (3-hydroxybutyrate)(PHB) biocomposites | |

| Ragoubi et al. | Impact of corona treated hemp fibres onto mechanical properties of polypropylene composites made thereof | |

| US9309392B2 (en) | Reinforced polymer composites from recycled plastic | |

| John et al. | Tensile properties of unsaturated polyester-based sisal fiber–glass fiber hybrid composites | |

| Chen et al. | Biocomposites based on rice husk flour and recycled polymer blend: effects of interfacial modification and high fibre loading | |

| Cho et al. | Property improvement of natural fiber-reinforced green composites by water treatment | |

| Han et al. | Henequen/poly (butylene succinate) biocomposites: electron beam irradiation effects on henequen fiber and the interfacial properties of biocomposites | |

| FR2491821A1 (fr) | Procede de recyclage de dechets fibreux par moulage avec des resines phenoliques et produits expanses et moules obtenus | |

| WO2011068077A1 (fr) | Polyoléfine moulée | |

| Mohamad et al. | The Effect of Alkaline Treatment on Mechanical Properties of Polylactic Acid Reinforced with Kenaf Fiber Mat Biocomposite | |

| EP4251389A1 (fr) | Procede de preparation d'un materiau polymere charges en fibres textiles recyclees | |

| Nasution et al. | Mechanical properties of microcrystalline cellulose from coconut fiber reinforced waste styrofoam composite: the effect of compression molding temperature | |

| Rohit et al. | Tensile and impact behaviour of thermoplastic BOPP/milk pouches blends reinforced with sisal fibers | |

| Owen et al. | Improved Thermal and Mechanical Properties of Kenaf Fiber/ABS Polymer Composites via Resin Coating Treatment. | |

| BE1005057A3 (fr) | Procede de recyclage pour des matieres plastiques thermodurcissables non renforcees par des fibres. | |

| FR2964588A1 (fr) | Procede de recyclage de dechets plastiques en melange et produit obtenu par ce procede | |

| FR2491824A1 (fr) | Procede de recyclage de dechets fibreux par agglomeration et produits obtenus | |

| Alodan et al. | Effect of Fiber Loading on Physical, Mechanical, and Thermal Properties of Low Density Polyethylene/Palm Tree Waste Fiber Composites | |

| EP0933191B2 (fr) | Article à base de fibres végétales utile pour la fabrication de pièces de véhicules routiers | |

| Ding | Development of Polylactic Acid/Cellulose Nanofiber Biocomposite Foams | |

| Yoon | Heat expandable biopolymers for one-step production of foam core sandwich composites | |

| Koay et al. | Kenaf/polypropylene key chain product fabricated by injection moulding | |

| US3708442A (en) | Process for preparing foam materials resistant to pressure and heat from mixtures of bituminous masses and phenolic resins | |

| FR2947555A1 (fr) | Materiau polymerique metastabilise en poudre | |

| RU2191797C2 (ru) | Способ получения битумов |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TP | Transmission of property | ||

| ST | Notification of lapse |