EP4407231A2 - Brennerkopf, brennersystem und verfahren zum betreiben eines brennersystems - Google Patents

Brennerkopf, brennersystem und verfahren zum betreiben eines brennersystems Download PDFInfo

- Publication number

- EP4407231A2 EP4407231A2 EP24154006.1A EP24154006A EP4407231A2 EP 4407231 A2 EP4407231 A2 EP 4407231A2 EP 24154006 A EP24154006 A EP 24154006A EP 4407231 A2 EP4407231 A2 EP 4407231A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- outlet opening

- fuel

- section

- mixing

- oxidizer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C9/00—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber

- F23C9/006—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber the recirculation taking place in the combustion chamber

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/02—Premix gas burners, i.e. in which gaseous fuel is mixed with combustion air upstream of the combustion zone

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/46—Details

- F23D14/62—Mixing devices; Mixing tubes

- F23D14/64—Mixing devices; Mixing tubes with injectors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/46—Details

- F23D14/70—Baffles or like flow-disturbing devices

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2202/00—Fluegas recirculation

- F23C2202/10—Premixing fluegas with fuel and combustion air

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2202/00—Fluegas recirculation

- F23C2202/30—Premixing fluegas with combustion air

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D2900/00—Special features of, or arrangements for burners using fluid fuels or solid fuels suspended in a carrier gas

- F23D2900/14—Special features of gas burners

- F23D2900/14021—Premixing burners with swirling or vortices creating means for fuel or air

Definitions

- Such a burner head is from the KR 10 2 437 328 B1 known.

- a mixing device for supplying fuel and oxidizer is shown, in which an opening arrangement for sucking in recirculated exhaust gas into a mixing area is present in a burner tube. A flame is present in the mixing area during operation.

- a fuel line leads centrally into an injection block and radially into radially spaced injection channels for the oxidizer upstream of the oxidizer outlet openings.

- a known burner head is used, for example, in a mouth-mixing fan burner under atmospheric pressure.

- the fresh gases fuel and oxidizer are introduced into a mixing area within a combustion tube by means of the feed arrangement. Downstream of the mixing area, between the combustion tube and a flame tube arranged downstream of it, there is a radial opening arrangement for sucking in exhaust gas recirculated in the combustion chamber, which is sucked into the premixed fresh gas flow.

- Another burner head of a forced draught burner comprising a swirl-generating baffle plate, is known from EN 10 2016 125 526 B3 known.

- the US 11 226 096 B2 shows a burner with a connected burner tube, which opens into a combustion chamber.

- the invention is based on the object of providing a burner head, a burner system and a method in which a very low emission level is achieved with comparatively little effort.

- the at least one fuel outlet opening is arranged within the mixing tube section downstream of the at least one opening arrangement, preferably downstream of the oxidizer outlet opening and/or upstream of the burner mouth.

- the opening arrangement is positioned on the circumference of the burner tube in such an axial position that the opening arrangement is arranged within the combustion chamber when the burner system is installed.

- the opening arrangement can be designed at least essentially as a precisely ring-shaped circumferential opening, with fastening elements, e.g. in the form of webs, being arranged in the area of the opening, e.g. between the guide tube section and the mixing tube section.

- the opening arrangement can comprise a plurality of individual openings, in particular those which are designed in an equivalent manner (axially and radially positioned in the same way and/or with the same shape) and/or arranged equidistantly in the circumferential direction.

- a plurality of individual openings These are preferably arranged at least in the direction of rotation in the region of the fuel outlet opening(s).

- the guide tube section ends at and/or (immediately) downstream of the oxidizer outlet opening.

- the feed space of the oxidizer feed device is preferably circumferentially surrounded by the guide tube section, wherein the guide tube section forms the radially outer wall of the feed space.

- the guide tube section and the mixing tube section have, for example, the same diameter or differ slightly in diameter, e.g. by up to 20%.

- the mixing area extends within the mixing tube section downstream of the oxidizer outlet opening to the end of the mixing tube section or burner tube on the combustion chamber side.

- the oxidizer preferably comprises air or is formed from it.

- the fuel preferably comprises a fuel gas or is formed from it, for example natural gas, hydrogen and/or synthesis gas (a gas mixture containing in particular hydrogen and/or carbon monoxide) or a gas mixture comprising these and/or other components.

- the exhaust gas recirculated internally (within the combustion chamber) can contain residual oxygen as a reactive component.

- the proposed design results in an improved mixing of the fresh gases with the exhaust gas upstream of the heat release zone.

- extremely low nitrogen oxide (NO x ) emissions can be achieved without the use of, for example, complex external exhaust gas recirculation.

- the mixing of exhaust gases in the burner head which takes place relatively far upstream, means that a shorter heat release zone can be achieved compared to conventional burner systems with internal and/or external exhaust gas recirculation. This avoids the formation of a very long flame, which in the worst case scenario can thermally envelop the rear wall of a boiler or combustion chamber.

- the at least one opening arrangement is arranged axially between the guide tube section and the mixing tube section or in the mixing tube section, in particular in the area of the oxidizer outlet opening(s).

- “In the area” means in particular axially upstream or downstream adjacent, overlapping or slightly offset, for example up to half the axial extent of the opening arrangement.

- "in the area” means such that a suction effect (suction effect through a negative pressure area) generated by the oxidizer flow at the oxidizer outlet opening(s) acts on the opening arrangement and in this way exhaust gas is sucked into the burner tube.

- the flow energy of the oxidizer can thus advantageously be used to generate the suction effect in the manner of a jet pump.

- the at least one fuel outlet opening is expediently arranged downstream of the oxidizer outlet opening (and/or the opening arrangement) in such a way that, during operation, an at least partial premixing of oxidizer and internally recirculated exhaust gas takes place upstream of the fuel outlet opening.

- the position of the fuel outlet opening downstream of the oxidizer outlet opening can, for example, be between 0.02 and 0.5 times a radius of the mixing tube section.

- the fuel is advantageously added to the oxidizer flow that is already enriched with exhaust gas and/or at least partially mixed.

- the exhaust gas reduces the oxygen content upstream of the heat release zone and creates an additional heat capacity. Both effects also reduce nitrogen oxide emissions in the event of early ignition of the fuel within the mixing area.

- the fuel supply device comprises a plurality of fuel lines, e.g. lance-shaped (significantly, e.g. more than three times longer than their diameter), with fuel outlet openings arranged at their ends, which are arranged, preferably radially and/or circumferentially equidistant, around the central longitudinal axis.

- fuel lines and/or the fuel outlet openings are arranged, preferably radially and/or circumferentially equidistant, around the central longitudinal axis.

- there is exactly one fuel outlet opening per fuel line which is arranged, for example, perpendicular to a central axis of the respective fuel line.

- the fuel lines preferably pass through at least partially the supply space of the oxidizer supply device within the guide tube section.

- a particularly effective enrichment of the fuel flow with exhaust gas during operation can be achieved by arranging the opening arrangement in the direction of rotation at least in the area of the fuel outlet opening(s). If there are several individual openings, one individual opening is preferably arranged in the area of each fuel outlet opening.

- the fuel supply device is preferably designed for the axial and/or radial supply of fuel with an axial and/or radial directional component (swirl-free, without a tangential directional component) into the mixing area and/or into the combustion chamber, wherein for addition with a radial directional component the fuel outlet opening is arranged pointing radially inwards, in particular with a radially inwardly inclined end section of the, if applicable, respective fuel line(s).

- the axial directional component is preferably greater than the radial directional component.

- the addition preferably takes place at a high axial or axial-radial speed, e.g.

- the fuel jet also improves the suction effect on the exhaust gas and/or the oxidizer and the local mixing.

- the oxidizer outlet opening is designed as a single ring opening running around the central longitudinal axis, whereby a circumferential outer edge is formed by the downstream end of the guide tube section, in particular the conical section and/or the cross-sectional reduction section.

- the radially inner boundary or the inner wall or edge of the oxidizer outlet opening is formed, for example, by a combustion chamber wall of a centrally arranged pilot stage.

- the oxidizer outlet opening comprises a plurality of individual openings arranged in a ring around the central longitudinal axis, which are arranged, for example, at the downstream end of the guide tube section, e.g. in the conical section and/or in the cross-sectional reduction section(s). If there are a plurality of individual openings, these are preferably designed to be equivalent (axially and radially positioned in the same way and/or with the same shape) and/or arranged equidistantly in the circumferential direction.

- the oxidizer outlet opening(s) is/are arranged radially further inward than the fuel outlet opening(s), at least in the peripheral region of the fuel outlet opening(s), wherein a radial distance of a radial outer edge of the oxidizer outlet opening(s) from the central longitudinal axis is the same or less than a smallest radial distance of the fuel outlet opening(s).

- fuel and oxidizer are introduced into the mixing area radially offset from one another. In this way, a premix of the two fresh gases can be initially enhanced with exhaust gas that is internally recirculated through the opening arrangement and sucked into the mixing area.

- the oxidizer outlet opening is preferably designed for the swirl-free, axial supply of oxidizer into the mixing area.

- a radial directional component (less than the axial directional component) can be present.

- the oxidizer outlet opening is preferably designed such that the oxidizer flow at a high axial speed, for example of up to to 150 m/s, e.g. between 80 m/s and 120 m/s, flows out of the oxidizer outlet opening.

- the suction effect of the oxidizer flow on the exhaust gas can advantageously be increased by the oxidizer supply device having a narrowest flow cross-section at the oxidizer outlet opening, at the downstream end of the guide tube section.

- the mixing device uses the high speed of the oxidizer at the oxidizer outlet opening with the narrowest flow cross-section to generate a negative pressure area in the manner of a current pump, which induces the suction effect.

- the guide tube section tapers radially towards the narrowest flow cross-section via an axial section, in particular by means of a circumferential conical section.

- the narrowest flow cross-section can be further tapered all the way around, at least in sections, by the guide tube section having at least one cross-sectional reduction section at the narrowest flow cross-section at least in the direction of rotation in the area of the fuel outlet opening(s), in particular axially adjacent to the conical section.

- the cross-sectional reduction section(s) can in particular be designed to be steeper than the conical section, e.g. aligned at an angle of 90° to the central longitudinal axis. In this way, the speed of the oxidizer can be increased particularly strongly at least in sections all the way around in the area of the fuel outlet openings, thus forcing the suction effect.

- the entire flow cross-section of the oxidizer outlet opening can be designed to be sufficiently large in order to avoid excessive pressure loss.

- an air flap usually found upstream of the burner head in forced draught burners for regulating or throttling the oxidizer flow is replaced by the adjustment device.

- the pressure loss caused by this air flap is thus prevented, particularly in the low/partial load range and in the medium load range, and is locally shifted to the narrowest flow cross-section, whereby the flow energy is not lost but is effectively used to generate the suction effect on the exhaust gas flow.

- the adjustment device can expediently be designed to adjust the narrowest flow cross-section by means of axial displacement of at least one adjustment body.

- the adjustment body can be designed, for example, as a continuous, circumferential ring. If there are several individual oxidizer outlet openings, for example, there is a correspondingly shaped adjustment body for each oxidizer outlet opening.

- the drive source can be, for example, a servomotor that is arranged outside the burner system and which transmits an adjustment movement to the adjustment body or bodies by means of at least one power transmission device.

- the adjusting body preferably has a continuous cross-section change section, e.g. a wedge section, which can be inserted into the narrowest flow cross-section.

- a continuous cross-section change section e.g. a wedge section

- a pilot stage is arranged centrally on the central longitudinal axis and is radially surrounded by the feed arrangement (as the main stage).

- the pilot stage can be designed for operation with swirl-free or swirl-affected flow.

- the pilot stage can also have an adjustment device.

- the pilot stage is operated leaner than the main stage in order to achieve lower NO x emissions, for example with a combustion air ratio of ⁇ > 1.5.

- the main stage ie the feed arrangement, is operated less lean, for example with a combustion air ratio of ⁇ ⁇ 1.2, whereby low NO x emissions are achieved in particular by means of the exhaust gas admixture upstream of the heat release zone.

- the combined combustion air ratio during operation, over the entire burner head is almost stoichiometric or lean ( ⁇ > 1) to minimize exhaust gas losses.

- the pilot stage opens into the mixing area with an opening, the opening being arranged axially downstream of the oxidizer outlet opening and/or upstream of the burner outlet opening, in particular the constriction, and preferably upstream of the fuel outlet opening.

- the pilot stage can ignite the exhaust gas/fresh gas mixture of the main stage during operation.

- Such a design can be particularly advantageous in conjunction with a radially inward-directed fuel line and/or the constriction at the downstream end of the mixing tube section, so that the flow is directed radially in the direction of the flow from the pilot stage.

- the fuel outlet opening is designed as a gap which partially encircles a central axis of the fuel line(s), with a closed side without a gap being present between two gap ends (in the direction of rotation), and with the partially encircling gap and a connecting line which virtually connects the gap ends via the closed side enclosing an inner surface.

- the gap has a significantly greater length (preferably more than twice) than the maximum gap height, if any.

- the gap height can be constant or vary over the length of the gap.

- the inner surface is preferably aligned perpendicular to the central longitudinal axis of the burner system.

- a partially open space is formed in the fuel jet exiting the outlet opening.

- gas e.g. internally recirculated exhaust gas and/or oxidizer

- the partially circumferential gap is preferably symmetrical, in particular mirror-symmetrical, with respect to a plane of symmetry of the fuel outlet opening.

- the partially circumferential gap can be expediently rounded, e.g. partially circular and/or U-shaped. It is also possible for the partially circumferential gap to be partially polygonal (comprising several sides of a polygon, e.g. three sides of a quadrilateral).

- an advantageous suction effect on the surrounding gas flow and/or a large contact area between the fuel flow and the gas flow with simultaneously good inflow possibilities of the gas into the fuel flow can be achieved if the partially circumferential gap is formed circumferentially between 180° and 330°, preferably between 180° and 270°, around the central axis, wherein preferably the remaining circumferential section is formed by the closed side (in the area of the connecting line).

- the closed side is aligned in the direction of a flow that is preferentially drawn in during operation. In this way, a premix of fuel with the corresponding flow component is initially forced.

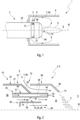

- Fig.1 shows parts of a burner system 1 extending along a central longitudinal axis M, which can be assigned in particular to the group of orifice-mixing blower burners, which are generally operated under atmospheric pressure.

- the burner system has a combustion chamber 5 and a burner head 2 arranged on the inlet side of the combustion chamber 5, comprising a mixing device 3.

- the combustion chamber 5 and the burner head 2 with the mixing device 3 are in particular designed to be rotationally symmetrical to the central longitudinal axis M.

- the combustion chamber 5 surrounds a combustion chamber 4, within which a flame with a central heat release zone 6 is formed during operation.

- a recirculation flow 7 with exhaust gas 80 is formed during operation, particularly in the radial outer region of the heat release zone 6, which causes an internal exhaust gas recirculation, i.e. formed within the combustion chamber 4.

- the mixing device 3 serves to add fresh gases (fuel 12 and oxidizer 14) into the combustion chamber 4, generating a flow distribution for mixing the different fluids participating in the combustion process (inert and/or reactive) in a mixing area 16, in particular the fresh gases and preferably internally recirculated exhaust gas 80.

- the mixing device 3 is designed such that the mixing region 16 is formed (at least largely) upstream of the combustion chamber 4. It would also be possible to design it such that the mixing region 16 is formed at least partially within the combustion chamber 4.

- the structure of the burner head 2 with the mixing device 3 is partly made of Fig.1 and more precisely from the following figures, Fig. 2 to Fig. 6 , can be seen.

- the burner head 2 comprises a burner tube 8 extending longitudinally to the central longitudinal axis M, in which the mixing region 16 is arranged.

- the burner tube 8 projects at least partially into the combustion chamber 4 and has at its downstream end a burner mouth 70 of the burner head 2 in the combustion chamber 4.

- the burner tube 8 has a guide tube section 22 and a mixing tube section 66 arranged further downstream.

- the mixing region 16 is arranged at least partially in the mixing tube section 66 and is circumferentially bordered at least in sections by the mixing tube section 66.

- the diameter of the mixing tube section 66 here corresponds, for example, at least substantially to the diameter of the guide tube section 22.

- the diameter can also be made larger or smaller, taking into account the flow distribution, in particular with regard to the recirculating exhaust gas 80. In this case, sufficient space should remain in the radially outer region for the formation of the recirculation flow 7 with recirculating exhaust gas 80.

- the burner mouth 70 of the burner head 2 in the combustion chamber 4 is formed, which in plan view looking out of the combustion chamber 4 is particularly circular.

- the opening arrangement 72 can be designed as exactly one ring-shaped circumferential opening arrangement 72 (with interposed, e.g. web-shaped fastening elements between the guide tube section 22 and the mixing tube section 66) or comprising several, in particular equivalently designed (axially and radially equally positioned and with the same shape) and/or equidistantly arranged individual openings. If there are several individual openings, these are preferably arranged at least in the direction of rotation in the area of the fuel outlet opening(s) 42. Internally recirculated exhaust gas can be sucked in through the opening arrangement 72 during operation and guided into the mixing area 16.

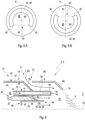

- Fig. 2 shows a part of the burner head 2 in longitudinal section.

- the mixing device 3 has a feed arrangement 10 with an oxidizer feed device 18.

- the oxidizer feed device 18 comprises, in the present example, precisely one feed chamber 20, which is circumferentially bordered by the guide tube section 22.

- the guide tube section 22 forms the radially outer wall of the feed chamber 20.

- the oxidizer feed device 18 comprises an oxidizer outlet opening 24, through which oxidizer 14 is added to the mixing area 16 during operation.

- the mixing tube section 66 extends axially from the oxidizer outlet opening 24 to the burner mouth 70.

- the oxidizer outlet opening 24 forms a narrowest flow cross-section 26 of the oxidizer supply device 18, at which the oxidizer flow is accelerated during operation to high axial flow velocities, preferably up to 150 m/s, for example between 80 m/s and 120 m/s.

- the guide tube section 22 is radially tapered by means of a circumferential conical section 28, starting from a cylindrical section 27, which is used here as an example, towards the narrowest flow cross-section 26, whereby a favorable flow guidance is achieved during operation.

- the guide tube section 22 at the oxidizer outlet opening 24 with the narrowest flow cross-section 26 has a cross-sectional reduction section 30.

- the cross-sectional reduction section 30 is arranged here, for example, only in the circumferential area of fuel outlet openings 42 and these are arranged radially overlapping slightly, for example by up to a diameter of the fuel outlet openings 42 on both sides.

- a fuel line 44 of a fuel supply device 40 protrudes axially through the cross-sectional reduction section 30.

- the cross-sectional reduction section 30 is also possible, for example depending on the pressure loss, to arrange the cross-sectional reduction section 30 over the entire circumferential circumference of the oxidizer outlet opening 24.

- the cross-sectional reduction section 30 is aligned steeper with respect to the cylindrical section 27 than the conical section 28, for example at an angle of approximately 90°. In this way, a further reduction in cross-section and thus an acceleration of the oxidizer flow during operation is achieved in the circumferential direction in the area of the fuel outlet openings 42 compared to the conical section 28. Due to the circumferential arrangement only in the area of the fuel outlet openings 42, the entire flow cross-section of the oxidizer outlet opening 24 can be designed to be sufficiently large in favor of a low pressure loss.

- the oxidizer outlet opening 24 is designed here, for example, as a single ring opening 19 running around the central axis M. It is also possible to have a design consisting of several individual openings arranged on a ring around the central longitudinal axis M.

- a radially inner boundary of the oxidizer outlet opening 24 is formed in the present case by an axially extending, in particular cylindrically designed combustion chamber wall 62 of a pilot stage 60 of the burner head 2.

- the combustion chamber wall 62 extends axially from upstream of the oxidizer outlet opening 24 to downstream thereof into the mixing region 16.

- the oxidizer outlet opening 24 is designed for the swirl-free, axial supply of oxidizer 14 into the mixing region 16, preferably without a radial directional component.

- the supply arrangement 10 comprises the fuel supply device 40 for adding fuel 12 into the mixing region 16, at the downstream end of which the at least one fuel outlet opening 42 is arranged.

- the fuel supply device 40 comprises one or preferably several fuel lines 44, at the downstream ends of which one of the fuel outlet openings 42 is arranged. If there are several fuel lines 44, these are preferably of the same design and/or arranged rotationally symmetrically about the central longitudinal axis M, wherein they are arranged at least partially radially at the same distance from the central longitudinal axis M and/or circumferentially equidistant from one another.

- a fuel line 44 is shown as an example.

- the fuel line 44 is in this case lance-like, elongated with a constant flow cross-section up to the fuel outlet opening 42.

- the fuel line 44 runs through the supply chamber 20 in the guide tube section 22.

- the oxidizer outlet opening 24 is arranged radially closer to the central longitudinal axis M than the respective fuel outlet opening 42, wherein the outlet openings 24, 42 do not radially overlap in the area of the cross-sectional reduction section 30 (a radial outer edge 25 of the oxidizer outlet opening 24, formed by a radial inner edge of the guide tube section 22, is the same or further away from the central longitudinal axis M than the radially innermost position of the fuel outlet opening 42).

- a radial distance r1 of the outer edge 25 of the oxidizer outlet opening 24, in the present case at the cross-sectional reduction section 30, is equal to or smaller than a smallest radial distance r2 of the fuel outlet opening 42 (with respect to its lower edge, which has the smallest radial distance of the fuel outlet opening 42 from the central longitudinal axis M) from the central longitudinal axis M.

- fuel 12 and oxidizer 14 are introduced into the mixing area 16 in the area of the cross-sectional reduction section 30 in a radially offset manner. In this way, the two fresh gases can first be premixed with exhaust gas 80 which is internally recirculated through the opening arrangement 72 and sucked into the mixing area 16.

- the fuel outlet opening 42 is arranged downstream of the opening arrangement 72 and the oxidizer outlet opening 24 within the mixing tube section 66, upstream of the burner mouth 70.

- the fuel outlet opening 42 is arranged in particular downstream of the oxidizer outlet opening 24 such that, during operation, an at least partial premixing of oxidizer 14 and the internally recirculated exhaust gas 80 takes place upstream of the fuel outlet opening 42.

- the opening arrangement 72 is preferably arranged axially in the region of the oxidizer outlet opening 24, in particular adjacent and/or overlapping upstream or downstream.

- An arrangement offset slightly upstream or downstream is also possible, but preferably upstream of the fuel outlet opening 42, such that during operation the exhaust gas is preferably sucked into the mixing region 16 upstream of the fuel outlet opening 42.

- the fuel supply device 40 is designed for swirl-free, exclusively axial supply ( Fig. 4A ) or twist-free axial-radial feed ( Fig. 4B ) of fuel 12 into the mixing area 16.

- the fuel line 44 has in particular a radially inwardly inclined end section 46.

- the radial direction component of the inclination is smaller than the axial direction component, ie the End section 46 is inclined by less than 45° relative to the axial direction (central longitudinal axis M).

- the mixing tube 66 has a conical constriction 68 at its downstream end region, which causes a flow deflection inwards during operation.

- the constriction 68 is arranged axially preferably at least partially downstream of the fuel outlet opening 42.

- the burner head 2 has a pilot stage 60 arranged centrally on the central longitudinal axis M.

- the pilot stage 60 is circumferentially surrounded by the feed arrangement 10 with the combustion chamber wall 62 of the pilot stage 60 interposed.

- the pilot stage 60 opens with a burner mouth 64 at the downstream end of the combustion chamber wall 62, axially preferably downstream of the oxidizer outlet opening 24 and upstream of the fuel outlet opening 42.

- the pilot stage 60 can be designed for operation with swirl-free flow, for example as a jet-stabilized burner, or with swirl-affected flow.

- the pilot stage 60 in its central arrangement, replaces in particular a swirl-generating baffle plate, which is often present in orifice-mixing forced draft burners known from the state of the art.

- the axial positioning of the flow openings for adding the fluids to the mixing area 16 is summarized as follows:

- the opening arrangement 72 for intake of recirculated exhaust gas 80 is positioned furthest upstream in the present example.

- the oxidizer outlet opening 24 is located at the axial position of its downstream axial end.

- the burner mouth 64 in the pilot stage 60 is arranged downstream of the oxidizer outlet opening 24 and upstream of the fuel outlet opening 42.

- the fuel outlet opening 42 is upstream of the Burner mouth 70 and preferably upstream, e.g. at the upstream end, of the constriction 68.

- oxidizer 14 is added axially into the mixing region 16 through the oxidizer outlet opening 24.

- the oxidizer flow is accelerated to the high axial flow velocities.

- the flow energy (dynamic pressure) inherent in the high flow velocities creates a negative pressure region 38 at the oxidizer outlet opening 24 and/or downstream thereof.

- Internally recirculating exhaust gas 80 is sucked in from the outside of the combustion chamber 4 into the mixing region 16 inside the burner tube 8 through the opening arrangement 72 present upstream or in the region of the negative pressure region 38.

- Fig. 5A and Fig. 5B show a variant of the fuel outlet opening 42, by means of which a particularly favorable mixing of fuel 12 can be achieved within the mixing area 16.

- the fuel outlet opening 42 is designed as a gap 48 that partially surrounds a central axis M1 of the fuel line 44. Between two gap ends 50 of the partially circumferential gap 48 there is a closed side 52, without a gap. With a connecting line 54 that virtually connects the gap ends 50 via the closed side 52 (which does not intersect the partially circumferential gap 48), the partially circumferential gap 48 encloses an inner surface 56.

- a vacuum region is formed in the manner of a jet pump, particularly in the radial and circumferential region of the inner surface 56.

- the vacuum region sucks the surrounding flow, particularly from the direction of the closed side 52, into the fuel jet, into the center of the jet.

- a vortex distribution is also achieved downstream of the fuel outlet opening 42, which increases the mixing of the surrounding flow with the fuel jet.

- the partially circumferential gap 48 is mirror-symmetrical and/or rounded with respect to a plane of symmetry S of the fuel outlet opening 42 comprising the central axis M1, e.g., as in the present case, in the shape of a partial circular arc and/or U-shaped.

- the partially circumferential gap 48 is preferably formed circumferentially between 180° and 330° around the central axis M1. The remaining circumferential section is taken up by the closed side 52.

- the closed side 52 is oriented in the direction of a flow that is preferably sucked in during operation.

- the closed side 52 can be oriented radially inward, in the direction of the central longitudinal axis M (cf. Fig. 5A ). In this way, the mixing of oxidizer 14 into the fuel jet is increased.

- the closed side 52 can be oriented radially outward, in the direction of the opening arrangement 72 (cf. Fig. 5B ). In this way, the mixing of exhaust gas 80 into the fuel jet is increased.

- the exhaust gas 80 present in the mixed flow reduces the oxygen content in the mixed flow and forms a heat capacity, which reduces the NO x emissions. In this way, emissions released during combustion, in particular NO x emissions, can be minimized in an extremely advantageous manner, even without further emission reduction measures, such as external exhaust gas recirculation.

- the burner head 2 according to the invention can thus be used without modification for different fuels 12, those with high or with comparatively low reactivity (e.g. natural gas), ie with fuel flexibility.

- the fluid mixture formed within the mixing region 16, consisting of exhaust gas 80, oxidizer 14 and fuel 12, is directed radially inward into the exhaust gas flow downstream of the burner mouth 64 of the pilot stage 60.

- the fluid mixture formed in the main stage, comprising the supply arrangement 10 and the mixing region 16 is specifically ignited in this region by means of the pilot stage 60.

- the pilot stage 60 is operated with a higher combustion air ratio (e.g. ⁇ > 1.5) than the main stage, which is preferably operated with a combustion air ratio of ⁇ ⁇ 1.2. In total, an almost stoichiometric operation or an operation with excess air should take place.

- the mixing device 3 uses the high speed of the oxidizer 14 at the narrowest flow cross-section 26 to generate the negative pressure region 38 in the manner of a jet pump.

- the burner head 2 preferably has an adjustment device 32 for reducing the narrowest flow cross-section 26, in particular in the partial load range.

- the adjustment device 32 has an axially displaceable adjustment body 34, which can be displaced into the narrowest cross section 26 by means of a wedge section 36.

- the axial displacement takes place outside or during operation, for example by means of a servomotor, the driving force of which is transmitted to the adjustment body 34 by means of at least one force transmission device 37.

- the partial section 36 enables a continuous change of the narrowest flow cross-section 26, in particular in correlation with the mass flow of oxidizer 14, up to a complete closure of the flow cross-section 26. By closing it when the burner system 1 is switched off, a subsequent flow of oxidizer 14 can be prevented.

- the adjusting body 34 is adapted in particular in its shape to the geometry of the oxidizer supply device 18, in particular the oxidizer outlet opening 24, and/or the fuel supply device 40.

- the adjusting body 34 can also be designed in a circumferential ring shape.

- the narrowest flow cross-section 26 is adjusted by means of the adjustment device 32, for example in correlation to the mass flow of the oxidizer 14 in order to adjust the speed of the oxidizer flow at the narrowest flow cross-section 26.

- the aim is to maintain the speed at the narrowest cross-section 26 at the highest possible level, ideally corresponding to the speed range in the full load range of up to 150 m/s, e.g. between 80 m/s and 120 m/s. In this way, the pressure level in the negative pressure region 38, which is correlated with the strength of the intake effect on the exhaust gas 80 and the associated reduction in NO x emissions, is maintained.

- an air flap usually present in forced draught burners upstream of the burner head 2 for regulating or throttling the oxidizer flow is replaced by the adjustment device 32 (not shown here).

- the pressure loss generated by this air flap is thus prevented, particularly in the low/partial load range and in the medium load range, and is locally shifted to the narrowest flow cross-section 26, whereby the flow energy is not lost but is effectively used to generate the suction effect on the exhaust gas flow.

- the pilot stage 60 can also have an adjusting device which is suitably designed to reduce the oxidizer mass flow through the pilot stage (not shown here).

- a burner head 2 is thus provided, by means of which operation with an extremely low emission level for differently reactive fuels, in particular combustion gases, over a wide operating range is made possible with comparatively little effort.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Gas Burners (AREA)

Abstract

- einem sich längs zu einer Mittellängsachse (M) erstreckenden Brennerrohr (8), umfassend einen Leitrohrabschnitt (22) und einen stromab des Leitrohrabschnitts (22) angeordneten Mischrohrabschnitt (66), wobei der Mischrohrabschnitt (66) einen Mischbereich (16) zur zumindest teilweisen Vormischung zumindest der Frischgase im Betrieb umlaufend umgrenzt,

- einer Zufuhranordnung (10) zur, insbesondere drallfreien, Zufuhr der Frischgase in den Mischbereich (16), umfassend

- zumindest eine Oxidator-Zufuhreinrichtung (18) aufweisend zumindest einen in dem Leitrohrabschnitt (22) angeordneten Zufuhrraum (20), und zumindest eine am stromabseitigen Ende des Leitrohrabschnitts (22) angeordnete Oxidator-Austrittsöffnung (24) zur Zufuhr von Oxidator (14) in den Mischbereich (16), und

- zumindest eine Brennstoff-Zufuhreinrichtung (40) zur Zufuhr von Brennstoff (12) in den Mischbereich (16), die zumindest eine an ihrem stromabseitigen Ende angeordnete Brennstoff-Austrittsöffnung (42) aufweist,

Description

- Die Erfindung betrifft einen Brennerkopf zum Einsatz in einem Brennersystem, mit einer Mischeinrichtung zur Zufuhr von Frischgasen, Brennstoff und Oxidator, in einen Brennraum unter Mischung zumindest der Frischgase, mit

- einem sich längs zu einer Mittellängsachse erstreckenden Brennerrohr, umfassend einen Leitrohrabschnitt und einen stromab des Leitrohrabschnitts angeordneten Mischrohrabschnitt, wobei der Mischrohrabschnitt einen Mischbereich zur zumindest teilweisen Vormischung zumindest der Frischgase im Betrieb umlaufend umgrenzt,

- einer Zufuhranordnung zur, insbesondere drallfreien, Zufuhr der Frischgase in den Mischbereich, umfassend

- zumindest eine Oxidator-Zufuhreinrichtung aufweisend zumindest einen in dem Leitrohrabschnitt angeordneten Zufuhrraum, und zumindest eine am stromabseitigen Ende des Leitrohrabschnitts angeordnete Oxidator-Austrittsöffnung zur Zufuhr von Oxidator in den Mischbereich, und

- zumindest eine Brennstoff-Zufuhreinrichtung zur Zufuhr von Brennstoff in den Mischbereich, die zumindest eine an ihrem stromabseitigen Ende angeordnete Brennstoff-Austrittsöffnung aufweist,

- Ein derartiger Brennerkopf ist aus der

KR 10 2 437 328 B1 - Ein weiterer, aus der

DE 39 20 078 A1 bekannter Brennerkopf kommt beispielsweise in einem mündungsmischenden Gebläsebrenner unter Atmosphärendruck zum Einsatz. Bei dem bekannten Brennerkopf werden die Frischgase Brennstoff und Oxidator mittels der Zufuhranordnung in einen Mischbereich innerhalb eines Brennrohrs eingebracht. Stromab des Mischbereichs ist zwischen dem Brennrohr und einem stromab davon angeordneten Flammrohr eine radiale Öffnungsanordnung zur Ansaugung von in der Brennkammer rezirkuliertem Abgas vorhanden, welches in die vorgemischte Frischgasströmung eingesaugt wird. - Ein weiterer Brennerkopf eines Gebläsebrenners, umfassend eine drallerzeugende Stauscheibe, ist aus der

DE 10 2016 125 526 B3 bekannt. - Die

US 11 226 096 B2 - Eine weitere Brenneranordnung ist in der

US 2012 / 0 183 914 A1 angegeben. - Der Erfindung liegt die Aufgabe zugrunde, einen Brennerkopf, ein Brennersystem und ein Verfahren bereitzustellen, bei dem ein sehr geringes Emissionsniveau mit vergleichsweise geringem Aufwand erreicht wird.

- Für den Brennerkopf wird die Aufgabe mit den Merkmalen des Anspruchs 1, für das Brennersystem mit den Merkmalen des Anspruchs 18 und für das Verfahren mit den Merkmalen des Anspruchs 19 gelöst.

- Bei dem Brennerkopf ist vorgesehen, dass die zumindest eine Brennstoff-Austrittsöffnung innerhalb des Mischrohrabschnitts stromab der zumindest einen Öffnungsanordnung, vorzugsweise stromab der Oxidator-Austrittsöffnung und/oder stromauf der Brennermündung, angeordnet ist.

- Dabei ist die Öffnungsanordnung auf dem Umfang des Brennerrohres auf einer derartigen axialen Position positioniert, dass die Öffnungsanordnung bei montiertem Brennersystem innerhalb des Brennraums angeordnet ist.

- Die Öffnungsanordnung kann zumindest im Wesentlichen als genau eine ringförmig umlaufende Öffnung ausgebildet sein, wobei im Bereich der Öffnung, z. B. zwischen dem Leitrohrabschnitt und dem Mischrohrabschnitt, z. B. stegartig ausgebildeten Befestigungselemente angeordnet sind. Alternativ kann die Öffnungsanordnung mehrere, insbesondere äquivalent ausgebildete (axial und radial gleich positionierte und/oder mit gleicher Formgebung) und/oder in Umlaufrichtung äquidistant angeordnete Einzelöffnungen umfassen. Bei dem Vorhandensein mehrerer Einzelöffnungen sind diese vorzugsweise zumindest in Umlaufrichtung im Bereich der Brennstoff-Austrittsöffnung/en angeordnet.

- Der Leitrohrabschnitt endet an und/oder (unmittelbar) stromab an der Oxidator-Austrittsöffnung. Der Zufuhrraum der Oxidator-Zufuhreinrichtung ist vorzugsweise von dem Leitrohrabschnitt umlaufend umgrenzt, wobei der Leitrohrabschnitt die radial äußere Wandung des Zufuhrraums bildet. Der Leitrohrabschnitt und der Mischrohrabschnitt weisen beispielsweise den gleichen Durchmesser auf oder unterscheiden sich im Durchmesser geringfügig, z. B. um bis zu 20 %.

- Der Mischbereich erstreckt sich innerhalb des Mischrohrabschnittes stromab der Oxidator-Austrittsöffnung bis zum brennkammerseitigen Ende des Mischrohrabschnittes bzw. Brennerrohres.

- Der Oxidator weist vorzugsweise Luft auf oder ist daraus gebildet. Der Brennstoff umfasst vorzugsweise ein Brenngas oder wird daraus gebildet, beispielsweise Erdgas, Wasserstoff und/oder Synthesegas (ein Gasgemisch enthaltend insbesondere Wasserstoff und/oder Kohlenmonoxid) oder ein Gasgemisch umfassend diese und/oder andere Komponenten. Das intern (innerhalb der Brennkammer) rezirkulierte Abgas kann Restsauerstoff als reaktive Komponente enthalten.

- Durch die vorgeschlagene Ausbildung erfolgt eine verbesserte Mischung der Frischgase mit dem Abgas stromauf der Wärmefreisetzungszone. Auf diese Weise können auch ohne Einsatz z. B. einer aufwändigen externen Abgasrezirkulation äußerst geringe Sickoxid-(NOx-)Emissionen erreicht werden. Zudem kann durch die vergleichsweise weit stromauf erfolgende Einmischung von Abgas in dem Brennerkopf eine im Vergleich zu üblichen Brennersystemen mit interner und/oder externer Abgas-Rezirkulation verkürzt Wärmefreisetzungszone erreicht werden. Damit wird die Ausbildung einer sehr langen Flamme vermieden, die im ungünstigsten Fall eine Rückwand eines Kessels bzw. Brennkammer thermisch überlassen kann.

- Vorzugsweise ist die zumindest eine Öffnungsanordnung axial zwischen dem Leitrohrabschnitt und dem Mischrohrabschnitt oder in dem Mischrohrabschnitt, insbesondere im Bereich der Oxidator-Austrittsöffnung/en, angeordnet. "Im Bereich" bedeutet insbesondere, axial stromauf oder stromab angrenzend, überlappend oder leicht versetzt, beispielsweise bis zu einer halben axialen Ausdehnung der Öffnungsanordnung. Insbesondere bedeutet "im Bereich" derart, dass eine durch die Oxidatorströmung an der/den Oxidator-Austrittsöffnung/en erzeugte Ansaugwirkung (Sogwirkung durch einen Unterdruckbereich) auf die Öffnungsanordnung wirkt und auf diese Weise Abgas in das Brennerrohr eingesaugt wird. So kann vorteilhafterweise die Strömungsenergie des Oxidators zur Erzeugung der Ansaugwirkung nach Art einer Strahlpumpe benutzt werden.

- In einer Ausbildungsvariante ist zweckmäßigerweise die zumindest eine Brennstoff-Austrittsöffnung derart stromab der Oxidator-Austrittsöffnung (und/oder der Öffnungsanordnung) angeordnet, dass im Betrieb stromauf der Brennstoff-Austrittsöffnung eine zumindest teilweise Vormischung von Oxidator und intern rezirkuliertem Abgas erfolgt. Die Position der Brennstoff-Austrittsöffnung stromab der Oxidator-Austrittsöffnung kann beispielsweise zwischen 0,02 und 0,5-mal einem Radius des Mischrohrabschnitts betragen. Auf diese Weise wird vorteilhaft der Brennstoff in die bereits mit Abgas angereicherte und/oder zumindest teilweise vermischte Oxidatorströmung zugegeben. Das Abgas reduziert den Sauerstoffgehalt stromauf der Wärmefreisetzungszone und bildet eine zusätzliche Wärmekapazität. Beide Effekte senken auch im Falle einer frühen Zündung des Brennstoffes, innerhalb des Mischbereiches, die Stickoxid-Emissionen.

- Vorzugsweise umfasst die Brennstoff-Zufuhreinrichtung mehrere, z. B. lanzenartig ausgebildete (wesentlich, z. B. mehr als dreimal, länger als ihr Durchmesser), Brennstoffleitungen mit an ihren Enden angeordneten Brennstoff-Austrittsöffnungen, die, vorzugsweise radial und/oder umlaufend äquidistant, um die Mittellängsachse angeordnet sind. So ergibt sich eine Anordnung der Brennstoffleitungen und/oder der Brennstoff-Austrittsöffnungen auf einem gedachten Ring um die Mittellängsachse des Brennerkopfes bzw. des Brennersystems. Vorzugsweise ist je Brennstoffleitung genau eine Brennstoff-Austrittsöffnung vorhanden, die beispielsweise senkrecht zu einer Mittelachse der jeweiligen Brennstoffleitung angeordnet ist. Die Brennstoffleitungen durchlaufen vorzugsweise zumindest teilweise den Zufuhrraum der Oxidator-Zufuhreinrichtung innerhalb des Leitrohrabschnitts.

- Eine besonders effektive Anreicherung der Brennstoff-Strömung mit Abgas im Betrieb ist dadurch erreichbar, dass die Öffnungsanordnung in Umlaufrichtung zumindest im Bereich der Brennstoff-Austrittsöffnung/en angeordnet ist. Bei Vorhandensein mehrerer Einzelöffnungen ist vorzugsweise jeweils eine Einzelöffnung im Bereich einer Brennstoff-Austrittsöffnung angeordnet.

- Vorzugsweise ist die Brennstoff-Zufuhreinrichtung zur axialen und/oder radialen Zufuhr von Brennstoff, mit axialer und/oder radialer Richtungskomponente (drallfrei, ohne tangentiale Richtungskomponente), in den Mischbereich und/oder in den Brennraum ausgebildet, wobei zur Zugabe mit radialer Richtungskomponente die Brennstoff-Austrittsöffnung radial nach innen weisend angeordnet ist, insbesondere mit einem radial nach innen geneigten Endabschnitt der, ggf. jeweiligen, Brennstoffleitung/en. Dabei ist vorzugsweise die axiale Richtungskomponente größer als die radiale Richtungskomponente. Die Zugabe erfolgt vorzugsweise mit hoher axialer oder axial-radialer Geschwindigkeit, von z. B. zwischen 120 m/s und 300 m/s m/s, wobei insbesondere Brennstoffe mit geringer Dichte, z. B. Wasserstoff, mit vergleichsweise sehr hoher Geschwindigkeit eingebracht werden. Auf diese Weise wird auch durch den Brennstoffstrahl eine Ansaugwirkung auf das Abgas und/oder den Oxidator und die lokale Mischung verbessert.

- In einer bevorzugten Ausbildungsvariante ist die Oxidator-Austrittsöffnung als einzelne, ringförmig um die Mittellängsachse umlaufende Ringöffnung ausgebildet, wobei eine umlaufende Außenkante von dem stromabseitigen Ende des Leitrohrabschnitts, insbesondere dem konischen Abschnitt und/oder dem Querschnittsreduktionsabschnitt, gebildet ist. Die radial innere Begrenzung bzw. die Innenwand bzw. -kante der Oxidator-Austrittsöffnung wird z. B. durch eine Brennkammerwand einer zentral angeordneten Pilotstufe gebildet.

- Alternativ oder zusätzlich umfasst die Oxidator-Austrittsöffnung mehrere, zu einem Ring um die Mittellängsachse angeordnete, Einzelöffnungen, die z. B. an dem stromabseitigen Ende des Leitrohrabschnitts, z. B. in dem konischen Abschnitt und/oder in dem oder den Querschnittsreduktionsabschnitt/en, angeordnet sind. Bei Vorhandensein mehrerer Einzelöffnungen sind diese vorzugsweise äquivalent ausgebildet (axial und radial gleich positioniert und/oder mit gleicher Formgebung) und/oder in Umlaufrichtung äquidistant angeordnet.

- Vorzugsweise ist/sind die Oxidator-Austrittsöffnung/en zumindest im umlaufenden Bereich der Brennstoff-Austrittsöffnung/en radial weiter innen liegend angeordnet als die Brennstoff-Austrittsöffnung/en, wobei ein radialer Abstand einer radialen Außenkante der Oxidator-Austrittsöffnung/en von der Mittellängsachse gleich oder weniger weit beabstandet ist als ein kleinster radialer Abstand der Brennstoff-Austrittsöffnung/en. Auf diese Weise werden im Betrieb Brennstoff und Oxidator radial versetzt zueinander in den Mischbereich eingebracht. So kann zunächst eine Vormischung der beiden Frischgase mit durch die Öffnungsanordnung intern rezirkuliertem, in den Mischbereich eingesaugtem Abgas verstärkt werden.

- Insbesondere im Zusammenhang mit der erstrebten Ansaugwirkung ist vorzugsweise die Oxidator-Austrittsöffnung zur drallfreien, axialen Zufuhr von Oxidator in den Mischbereich ausgebildet. Eine radiale Richtungskomponente (geringer als die axiale Richtungskomponente) kann vorhanden sein. So wird eine Jet-stabilisierte Konfiguration erreicht, wobei die Oxidator-Austrittsöffnung vorzugsweise derart ausgelegt ist, dass die Oxidatorströmung mit hoher axialer Geschwindigkeit, beispielsweise von bis zu 150 m/s, z. B. zwischen 80 m/s und 120 m/s, aus der Oxidator-Austrittsöffnung ausströmt.

- Die Ansaugwirkung durch die Oxidatorströmung auf das Abgas kann vorteilhafterweise dadurch verstärkt werden, dass die Oxidator-Zufuhreinrichtung an der Oxidator-Austrittsöffnung, an dem stromabseitigen Ende des Leitrohrabschnitts, einen engsten Strömungsquerschnitt aufweist. Auf diese Weise nutzt die Mischeinrichtung die hohe Geschwindigkeit des Oxidators an der Oxidator-Austrittsöffnung mit dem engsten Strömungsquerschnitt zur Erzeugung eines Unterdruckbereichs nach Art einer Strompumpe, welches die Ansaugwirkung induziert.

- In einer besonders strömungsgünstigen Ausbildungsvariante läuft der Leitrohrabschnitt zu dem engsten Strömungsquerschnitt hin über einen axialen Abschnitt sich radial verjüngend zu, insbesondere mittels eines umlaufenden konischen Abschnitts.

- Der engste Strömungsquerschnitt kann umlaufend zumindest abschnittsweise dadurch weiter verjüngt werden, dass der Leitrohrabschnitt an dem engsten Strömungsquerschnitt zumindest in Umlaufrichtung im Bereich der Brennstoff-Austrittsöffnung/en, insbesondere axial anschließend an den konischen Abschnitt, zumindest einen Querschnittsreduktionsabschnitt aufweist. Der oder die Querschnittsreduktionsabschnitt/e können insbesondere steiler als der konische Abschnitt ausgebildet sein, z. B. im Winkel von 90° zu der Mittellängsachse ausgerichtet sein. Auf diese Weise kann zumindest abschnittsweise umlaufend im Bereich der Brennstoff-Austrittsöffnungen die Geschwindigkeit des Oxidators besonders stark erhöht und somit die Ansaugwirkung forciert werden. Zugleich kann zugunsten eines nicht übermäßigen Druckverlustes der gesamte Strömungsquerschnitt der Oxidator-Austrittsöffnung ausreichend groß ausgelegt sein.

- Besonders vorteilhaft kann zur Verstellung des engsten Strömungsquerschnittes eine Verstelleinrichtung vorhanden sein, die insbesondere auch im Betrieb verstellbar ist.

- Dies ermöglicht eine Verstellung des engsten Strömungsquerschnittes, wobei die vorteilhaft hohen Strömungsgeschwindigkeiten an der Oxidator-Austrittsöffnung verbunden mit der Ansaugwirkung auf das intern rezirkulierte Abgas auch im Teillastbereich aufrechterhalten werden können. Vorzugsweise wird eine üblicherweise bei Gebläsebrennern stromauf des Brennerkopfes vorhandene Luftklappe zur Regelung bzw. Drosselung des Oxidatorstromes durch die Verstelleinrichtung ersetzt. Somit wird der durch diese Luftklappe erzeugte Druckverlust insbesondere im Klein-/Teillastbereich und im Mittellastbereich verhindert und örtlich an den engsten Strömungsquerschnitt verlagert, wobei die Strömungsenergie nicht verloren geht, sondern effektiv zur Erzeugung des Ansaugeffekts auf die Abgasströmung genutzt wird.

- Zweckmäßigerweise kann die Verstelleinrichtung zur Verstellung des engsten Strömungsquerschnittes mittels axialer Verschiebung zumindest eines Verstellkörpers ausgebildet sein. Bei Ausbildung der Oxidator-Austrittsöffnung als eine einzige, umlaufende Öffnung kann der Verstellkörper z. B. als zusammenhängender, umlaufender Ring ausgebildet sein. Bei Vorhandensein mehrerer einzelner Oxidator-Austrittsöffnungen ist beispielsweise pro Oxidator-Austrittsöffnung ein entsprechend geformter Verstellkörper vorhanden. Als Antriebsquelle kann z. B. ein Stellmotor dienen, der außerhalb des Brennersystems angeordnet ist und welcher eine Verstellbewegung mittels zumindest einer Kraftübertragungsvorrichtung auf den oder die Verstellkörper überträgt.

- Zugunsten einer kontinuierlichen Querschnittsveränderung weist der Verstellkörper vorzugsweise einen kontinuierlichen Querschnittsänderungsabschnitt, z. B. einen Keilabschnitt, auf, der in den engsten Strömungsquerschnitt einschiebbar ist.

- In einer günstigen Ausbildungsvariante ist eine zentral auf der Mittellängsachse angeordnete Pilotstufe vorhanden, die von der Zufuhranordnung (als Hauptstufe) radial umgeben ist. Die Pilotstufe kann zum Betrieb mit drallfreier oder drallbehafteter Strömung ausgebildet sein. Um die Oxidator-Aufteilung zwischen der Hauptstufe und der Pilotstufe zu regulieren, kann auch die Pilotstufe eine Verstelleinrichtung aufweisen.

- In einer bevorzugten Verfahrensvariante wird die Pilotstufe zugunsten geringer NOx-Emissionen magerer betrieben als die Hauptstufe, beispielsweise mit einem Verbrennungsluftverhältnis von λ > 1,5. Die Hauptstufe, d. h. die Zufuhranordnung, wird weniger mager betrieben, beispielsweise mit einem Verbrennungsluftverhältnis von λ < 1,2, wobei geringe NOx-Emissionen insbesondere mittels der Abgasbeimischung stromauf der Wärmefreisetzungszone erreicht werden. Vorzugsweise ist das kombinierte Verbrennungsluftverhältnis im Betrieb, über den gesamten Brennerkopf, zur Minimierung von Abgasverlusten nahezu stöchiometrisch oder mager (λ > 1).

- In einer bevorzugten Ausbildungsvariante mündet die Pilotstufe mit einer Mündung in den Mischbereich, wobei die Mündung axial stromab der Oxidator-Austrittsöffnung und/oder stromauf der Brennermündung, insbesondere der Einschnürung, und vorzugsweise stromauf der Brennstoff-Austrittsöffnung, angeordnet ist. Durch eine derart vergleichsweise axial zurück versetzte Anordnung der Pilotstufe kann die Pilotstufe im Betrieb das Abgas-Frischgas-Gemisch der Hauptstufe zünden. Besonders vorteilhaft kann eine derartige Ausbildung in Zusammenhang mit einer radial nach innen gerichteten Brennstoffleitung und/oder der Einschnürung am stromabseitigen Ende des Mischrohrabschnittes sein, sodass die Strömung radial in Richtung Strömung aus der Pilotstufe gelenkt wird.

- In einer hinsichtlich der Brennstoff-Einmischung besonders günstigen Ausbildungsvariante ist die Brennstoff-Austrittsöffnung als um eine Mittelachse der Brennstoffleitung/en teilumlaufender Spalt ausgebildet, wobei zwischen zwei Spaltenden (in Umlaufrichtung) eine geschlossene Seite, ohne Spalt, vorhanden ist und wobei der teilumlaufende Spalt und eine die Spaltenden über die geschlossene Seite virtuell verbindende Verbindungslinie eine Innenfläche einschließen.

- Der Spalt weist eine wesentlich größere (vorzugsweise mehr als die doppelte) Längenausdehnung als die ggf. maximale Spalthöhe auf. Die Spalthöhe kann über die Längenausdehnung des Spalts konstant sein oder variieren.

- Die Innenfläche ist vorzugsweise senkrecht zu der Mittellängsachse des Brennersystems ausgerichtet.

- Durch die Ausbildung als teilumlaufender Spalt mit der geschlossenen Seite wird in dem aus der Austrittsöffnung austretenden Brennstoffstrahl ein teiloffener Raum gebildet. Durch einen mittels hoher axialer Geschwindigkeit induzierten Unterdruckbereich wird Gas, z. B. intern rezirkuliertes Abgas und/oder Oxidator, insbesondere aus Richtung der geschlossenen Seite in den teiloffenen Raum, gleichsam in die Strahlmitte, eingesaugt, was in Kombination mit der großen Oberfläche des Brennstoffstrahls eine gute Mischung bewirkt.

- Dabei ist vorzugsweise der teilumlaufende Spalt bezüglich einer Symmetrieebene der Brennstoff-Austrittsöffnung symmetrisch, insbesondere spiegelsymmetrisch ausgebildet.

- Zweckmäßigerweise kann der teilumlaufende Spalt gerundet, z. B. teilkreisbogenförmig und/oder U-förmig, ausgebildet ist. Möglich ist auch eine Ausbildung des teilumlaufenden Spalts in teil-polygonaler Form (umfassend mehrere Seiten eines Polygons, beispielsweise drei Seiten eines Vierecks).

- Eine vorteilhafte Ansaugwirkung auf die umgebende Gasströmung und/oder eine große Kontaktfläche zwischen der Brennstoffströmung und der Gasströmung mit gleichzeitig guten Einströmmöglichkeiten des Gases in die Brennstoffströmung ist erreichbar, wenn der teilumlaufende Spalt umlaufend zwischen 180° und 330°, vorzugsweise zwischen 180° und 270°, um die Mittelachse ausgebildet ist, wobei vorzugsweise der übrige umlaufende Abschnitt von der geschlossenen Seite (im Bereich der Verbindungslinie) gebildet ist.

- Vorzugsweise ist die geschlossene Seite in Richtung einer im Betrieb bevorzugt anzusaugenden Strömung ausgerichtet. Auf diese Weise wird zunächst eine Vormischung von Brennstoff mit der entsprechenden Strömungskomponente forciert.

- Vorteilhafte Ausführungsmöglichkeiten des Verfahrens sind vorstehend in Zusammenhang mit dem Brennerkopf sinngemäß beschrieben.

- Nachfolgend wird die Erfindung anhand von Ausführungsbeispielen unter Bezugnahme auf die Zeichnungen näher erläutert. Es zeigen:

- Fig. 1

- ein Brennersystem mit einem Brennerkopf in schematischer Darstellung in seitlicher Ansicht,

- Fig. 2

- den Brennerkopf gemäß

Fig. 1 in Teildarstellung im Längsschnitt, - Fig. 3

- den Brennerkopf gemäß

Fig. 1 im Querschnitt mit Blickrichtung aus dem Brennraum ohne Darstellung eines Mischrohrabschnitts, - Fig. 4 A, B

- einen Endabschnitt einer Brennstoffleitung zur axialen Zufuhr (

Fig. 4A ) und zur axial-radialen Zufuhr (Fig. 4B ) von Brennstoff im Längsschnitt, - Fig. 5 A, B

- eine Brennstoff-Austrittsöffnung in Ausbildung als teilumlaufender Spalt in unterschiedlichen Ausrichtungen in Draufsicht aus Richtung des Brennraums und

- Fig. 6

- den Brennerkopf gemäß

Fig. 2 mit zusätzlich dargestelltem Verstellkörper einer Verstelleinrichtung. -

Fig. 1 zeigt Teile eines sich entlang einer Mittellängsachse M erstreckenden Brennersystems 1, das insbesondere der Gruppe der mündungsmischenden Gebläsebrenner zuzuordnen ist, welche in der Regel unter Atmosphärendruck betrieben werden. Das Brennersystem weist eine Brennkammer 5 und einen eingangsseitig der Brennkammer 5 angeordneten Brennerkopf 2 umfassend eine Mischeinrichtung 3 auf. Die Brennkammer 5 und der Brennerkopf 2 mit der Mischeinrichtung 3 sind insbesondere rotationssymmetrisch zu der Mittellängsachse M ausgebildet. - Die Brennkammer 5 umgibt einen Brennraum 4, innerhalb dessen sich im Betrieb eine Flamme mit einer zentralen Wärmefreisetzungszone 6 ausbildet. Zudem bildet sich im Betrieb insbesondere im radialen Außenbereich der Wärmefreisetzungszone 6 eine Rezirkulationsströmung 7 mit Abgas 80 aus, die eine interne, d. h. innerhalb des Brennraums 4 ausgebildete, Abgasrezirkulation bewirkt.

- Die Mischeinrichtung 3 dient zur Zugabe von Frischgasen (Brennstoff 12 und Oxidator 14) in den Brennraum 4 unter Erzeugung einer Strömungsverteilung zur Mischung der unterschiedlichen, am Verbrennungsprozess (inert und/oder reaktiv) teilnehmenden Fluide in einem Mischbereich 16, insbesondere der Frischgase und vorzugsweise intern rezirkuliertes Abgas 80.

- Vorliegend ist die Mischeinrichtung 3 so ausgebildet, dass sich der Mischbereich 16 (zumindest großteils) stromauf des Brennraums 4 ausbildet. Möglich wäre auch eine Ausbildung derart, dass sich der Mischbereich 16 zumindest teilweise innerhalb des Brennraums 4 ausbildet.

- Der Aufbau des Brennerkopfes 2 mit der Mischeinrichtung 3 ist teilweise aus

Fig. 1 und genauer aus den nachfolgenden Figuren,Fig. 2 bis Fig. 6 , ersichtlich. - Wie

Fig. 1 zeigt, umfasst der Brennerkopf 2 ein sich längs zu der Mittellängsachse M erstreckendes Brennerrohr 8, in dem der Mischbereich 16 angeordnet ist. Das Brennerrohr 8 ragt zumindest teilweise in den Brennraum 4 hinein und weist an seinem stromabseitigen Ende eine Brennermündung 70 des Brennerkopfes 2 in den Brennraum 4 auf. - Das Brennerrohr 8 weist einen Leitrohrabschnitt 22 und einen weiter stromab angeordneten Mischrohrabschnitt 66 auf. In dem Mischrohrabschnitt 66 ist zumindest teilweise der Mischbereich 16 angeordnet, der von dem Mischrohrabschnitt 66 zumindest abschnittsweise umlaufend umgrenzt ist.

- Der Durchmesser des Mischrohrabschnitts 66 entspricht hier beispielhaft zumindest im Wesentlichen dem Durchmesser des Leitrohrabschnitts 22. Der Durchmesser kann auch unter Berücksichtigung der Strömungsverteilung, insbesondere bezüglich des rezirkulierenden Abgases 80, größer oder kleiner ausgebildet sein. Dabei sollte im radial äußeren Bereich ausreichend Raum zur Ausbildung der Rezirkulationsströmung 7 mit rezirkulierendem Abgas 80 verbleiben.

- Am stromabseitigen Ende des Brennerrohres 8, an dem Mischrohrabschnitt 66, ist die, in Draufsicht mit Blickrichtung aus dem Brennraum 4 insbesondere kreisförmige, Brennermündung 70 des Brennerkopfes 2 in den Brennraum 4 gebildet.

- Zwischen dem Leitrohrabschnitt 22 und dem Mischrohrabschnitt 66 ist eine in dem Brennraum 4 angeordnete Öffnungsanordnung 72 zum Ansaugen von intern rezirkuliertem Abgas 80 in den Mischbereich 16 vorhanden. Die Öffnungsanordnung 72 kann als genau eine ringförmig umlaufende Öffnungsanordnung 72 ausgebildet sein (mit dazwischen angeordneten, z. B. stegartig ausgebildeten Befestigungselementen zwischen dem Leitrohrabschnitt 22 und dem Mischrohrabschnitt 66) oder umfassend mehrere, insbesondere äquivalent ausgebildete (axial und radial gleich positioniert und mit gleicher Formgebung) und/oder äquidistant angeordnete Einzelöffnungen umfassen. Bei dem Vorhandensein mehrerer Einzelöffnungen sind diese vorzugsweise zumindest in Umlaufrichtung im Bereich der Brennstoff-Austrittsöffnung/en 42 angeordnet. Durch die Öffnungsanordnung 72 kann im Betrieb intern rezirkuliertes Abgas angesaugt und in den Mischbereich 16 geleitet werden.

-

Fig. 2 zeigt einen Teil des Brennerkopfes 2 im Längsschnitt. Die Mischeinrichtung 3 weist eine Zufuhranordnung 10 mit einer Oxidator-Zufuhreinrichtung 18 auf. Die Oxidator-Zufuhreinrichtung 18 umfasst vorliegend beispielhaft genau einen Zufuhrraum 20, der von dem Leitrohrabschnitt 22 umlaufend umgrenzt ist. Der Leitrohrabschnitt 22 bildet dabei die radial äußere Wandung des Zufuhrraums 20. Am stromabseitigen Ende des Zufuhrraums 20, d. h. des Leitrohrabschnitts 22, umfasst die Oxidator-Zufuhreinrichtung 18 eine Oxidator-Austrittsöffnung 24, durch welche im Betrieb Oxidator 14 in den Mischbereich 16 zugegeben wird. - Der Mischrohranschnitt 66 erstreckt sich axial ausgehend von der Oxidator-Ausströmöffnung 24 bis an die Brennermündung 70.

- Die Oxidator-Austrittsöffnung 24 bildet einen engsten Strömungsquerschnitt 26 der Oxidator-Zufuhreinrichtung 18, an dem die Oxidatorströmung im Betrieb auf hohe axiale Strömungsgeschwindigkeiten, von vorzugsweise bis zu 150 m/s, beispielsweise zwischen 80 m/s und 120 m/s, beschleunigt wird. Zur Bildung des engsten Strömungsquerschnitt 26 ist der Leitrohrabschnitt 22 ausgehend von einem hier beispielhaft zylindrischen Abschnitt 27 zum engsten Strömungsquerschnitt 26 hin mittels eines umlaufenden konischen Abschnitts 28 radial verjüngt, wodurch im Betrieb eine günstige Strömungsführung erreicht wird.

- Wie

Fig. 3 in einem Querschnitt eines Ausschnitts des Brennerkopfes 2 (dargestellt ohne den Mischrohrabschnitt 66) mit Blickrichtung aus dem Brennraum 4 zeigt, weist der Leitrohrabschnitt 22 an der Oxidator-Austrittsöffnung 24 mit dem engsten Strömungsquerschnitt 26 einen Querschnittsreduktionsabschnitt 30 auf. Der Querschnittsreduktionsabschnitt 30 ist hier beispielhaft lediglich in dem umlaufenden Bereich von Brennstoff-Austrittsöffnungen 42 und diese etwas, beispielsweise um bis zu einem Durchmesser der Brennstoff-Austrittsöffnungen 42 zu beiden Seiten hin, radial überlappend angeordnet. Eine Brennstoffleitung 44 einer Brennstoffzufuhreinrichtung 40 ragt durch den Querschnittsreduktionsabschnitt 30 axial hindurch. Möglich ist, z. B. je nach Druckverlust, auch eine Anordnung des Querschnittsreduktionsabschnitts 30 über den gesamten umlaufenden Umfang der Oxidator-Austrittsöffnung 24. Der Querschnittsreduktionsabschnitt 30 ist steiler bezüglich des zylindrischen Abschnitts 27 ausgerichtet als der konische Abschnitt 28, z. B. im Winkel von etwa 90°. Auf diese Weise wird in Umlaufrichtung im Bereich der Brennstoff-Austrittsöffnungen 42 gegenüber dem konischen Abschnitt 28 eine weitere Querschnittsreduktion und somit Beschleunigung der Oxidator-Strömung im Betrieb bewirkt. Aufgrund der Anordnung umlaufend lediglich etwa im Bereich der Brennstoff-Austrittsöffnungen 42 kann der gesamte Strömungsquerschnitt der Oxidator-Austrittsöffnung 24 zugunsten eines geringen Druckverlustes ausreichend groß ausgestaltet sein. - Die Oxidator-Austrittsöffnung 24 ist hier beispielhaft als einzelne, ringförmig um die Mittelachse M umlaufende Ringöffnung 19 ausgebildet. Möglich ist auch eine Ausbildung aus mehreren, auf einem Ring um die Mittellängsachse M angeordneten Einzelöffnungen.

- Eine radial innere Begrenzung der Oxidator-Austrittsöffnung 24 wird vorliegend durch eine sich axial erstreckende, insbesondere zylindrisch ausgebildete Brennkammerwand 62 einer Pilotstufe 60 des Brennerkopfes 2 gebildet. Die Brennkammerwand 62 erstreckt sich axial von stromauf der Oxidator-Austrittsöffnung 24 bis stromab derselben in den Mischbereich 16 hinein.

- Die Oxidator-Austrittsöffnung 24 ist zur drallfreien, axialen Zufuhr von Oxidator 14 in den Mischbereich 16 ausgebildet, vorzugsweise ohne radiale Richtungskomponente.

- Weiterhin umfasst die Zufuhranordnung 10 die Brennstoff-Zufuhreinrichtung 40 zur Zugabe von Brennstoff 12 in den Mischbereich 16, an deren stromabseitigem Ende die zumindest eine Brennstoff-Austrittsöffnung 42 angeordnet ist.

- Die Brennstoff-Zufuhreinrichtung 40 umfasst eine oder vorzugsweise mehrere, Brennstoffleitungen 44, an deren stromabseitigen Enden jeweils eine der Brennstoff-Austrittsöffnungen 42 angeordnet ist. Beim Vorhandensein mehrerer Brennstoffleitungen 44 sind diese vorzugsweise gleich ausgebildet und/oder drehsymmetrisch um die Mittellängsachse M angeordnet, wobei sie zumindest teilweise radial gleich beabstandet zur Mittellängsachse M und/oder umlaufend äquidistant zueinander angeordnet sind.

- In

Fig. 2 undFig. 3 ist jeweils beispielhaft eine Brennstoffleitung 44 gezeigt. Die Brennstoffleitung 44 ist vorliegend lanzenartig, länglich mit bis zu der Brennstoff-Austrittsöffnung 42 konstantem Strömungsquerschnitt, ausgebildet. Die Brennstoffleitung 44 durchläuft in dem Leitrohrabschnitt 22 den Zufuhrraum 20. - In den Bereichen der Brennstoff-Austrittsöffnungen 42 (bzgl. der Umlaufrichtung) ist die Oxidator-Austrittsöffnung 24 vorliegend radial näher an der Mittellängsachse M angeordnet als die jeweilige Brennstoff-Austrittsöffnung 42, wobei die Austrittsöffnungen 24, 42 im Bereich des Querschnittsreduktionsabschnitts 30 radial nicht überlappen (eine radiale Außenkante 25 der Oxidator-Austrittsöffnung 24, gebildet durch eine radiale Innenkante des Leitrohrabschnitts 22, ist gleich oder weiter beabstandet von der Mittellängsachse M als die radial innerste Position der Brennstoff-Austrittsöffnung 42). Zu diesem Zweck ist ein radialer Abstand r1 der Außenkante 25 der Oxidator-Austrittsöffnung 24, vorliegend an dem Querschnittsreduktionsabschnitt 30, gleich oder kleiner als ein geringster radialer Abstand r2 der Brennstoff-Austrittsöffnung 42 (bezüglich deren Unterkante, die radial den geringsten Abstand der Brennstoff-Austrittsöffnung 42 zur Mittellängsachse M aufweist) von der Mittellängsachse M. Auf diese Weise werden im Betrieb im Bereich des Querschnittsreduktionsabschnitts 30 Brennstoff 12 und Oxidator 14 radial versetzt zueinander in den Mischbereich 16 eingebracht. So kann zunächst eine Vormischung der beiden Frischgase mit durch die Öffnungsanordnung 72 intern rezirkuliertem, in den Mischbereich 16 eingesaugtem Abgas 80 erfolgen.

- Bezüglich der axialen Richtung ist die Brennstoff-Austrittsöffnung 42 stromab der Öffnungsanordnung 72 und der Oxidator-Austrittsöffnung 24 innerhalb des Mischrohrabschnittes 66 angeordnet, stromauf der Brennermündung 70. Die Brennstoff-Austrittsöffnung 42 ist insbesondere derart stromab der Oxidator-Austrittsöffnung 24 angeordnet, dass im Betrieb stromauf der Brennstoff-Austrittsöffnung 42 eine zumindest teilweise Vormischung von Oxidator 14 und dem intern rezirkulierten Abgas 80 erfolgt.

- Zu diesem Zweck ist die Öffnungsanordnung 72 axial vorzugsweise im Bereich der Oxidator-Austrittsöffnung 24 angeordnet, insbesondere stromauf oder stromab angrenzend und/oder überlappend. Auch eine etwas stromauf oder stromab versetzte Anordnung ist möglich, vorzugsweise jedoch stromauf der Brennstoff-Austrittsöffnung 42, derart, dass im Betrieb das Abgas vorzugsweise stromauf der Brennstoff-Austrittsöffnung 42 in den Mischbereich 16 eingesaugt wird.

- Wie

Fig. 4A und Fig. 4B zeigen, ist die Brennstoff-Zufuhreinrichtung 40 zur drallfreien, ausschließlich axialen Zufuhr (Fig. 4A ) oder drallfreien axial-radialen Zufuhr (Fig. 4B ) von Brennstoff 12 in den Mischbereich 16 ausgebildet. Bei Ausbildung zur axial-radialen Zufuhr (Fig. 4B ) weist die Brennstoffleitung 44 insbesondere einen radial nach innen geneigten Endabschnitt 46 auf. Vorzugsweise ist die radiale Richtungskomponente der Neigung kleiner als die axiale Richtungskomponente, d. h. der Endabschnitt 46 ist um weniger als 45° gegenüber der axialen Richtung (Mittellängsachse M) geneigt. - Das Mischrohr 66 weist an seinem stromabseitigen Endbereich eine hier beispielhaft konische Einschnürung 68 auf, die im Betrieb eine Strömungsumlenkung nach innen bewirkt. Die Einschnürung 68 ist axial vorzugsweise zumindest teilweise stromab der Brennstoff-Austrittsöffnung 42 angeordnet.

- Der Brennerkopf 2 weist neben der Zufuhranordnung 10, die eine Hauptstufe des Brennersystems bildet, eine zentral auf der Mittellängsachse M angeordnete Pilotstufe 60 auf. Die Pilotstufe 60 ist unter Zwischenordnung der Brennkammerwand 62 der Pilotstufe 60 umlaufend von der Zufuhranordnung 10 umgeben. Die Pilotstufe 60 mündet mit einer Brennermündung 64 am stromabseitigen Ende der Brennkammerwand 62 axial vorzugsweise stromab der Oxidator-Austrittsöffnung 24 und stromauf der Brennstoff-Austrittsöffnung 42. Die Pilotstufe 60 kann zum Betrieb mit drallfreier Strömung, beispielsweise als Jet-stabilisierter Brenner, oder mit drall-behafteter Strömung ausgebildet sein.

- Die Pilotstufe 60 ersetzt in ihrer zentralen Anordnung insbesondere eine drallerzeugende Stauscheibe, die bei aus dem Stand der Technik bekannten mündungsmischenden Gebläsebrennern häufig vorhanden ist.

- Die axiale Positionierung der Strömungsöffnungen zur Zugabe der Fluide in den Mischbereich 16 beläuft sich zusammengefasst wie folgt: Die Öffnungsanordnung 72 zur Ansaugung von rezirkuliertem Abgas 80 ist vorliegend beispielhaft am weitesten stromauf positioniert. An der axialen Position ihres stromabseitigen axialen Endes befindet sich die Oxidator-Austrittsöffnung 24. Die Brennermündung 64 in der Pilotstufe 60 ist stromab der Oxidator-Austrittsöffnung 24 und stromauf der Brennstoff-Austrittsöffnung 42 angeordnet. Die Brennstoff-Austrittsöffnung 42 ist stromauf der Brennermündung 70 und vorzugsweise stromauf, z. B. am stromaufseitigen Ende, der Einschnürung 68 angeordnet.

- Im Betrieb wird Oxidator 14 durch die Oxidator-Austrittsöffnung 24 axial in den Mischbereich 16 zugegeben. An dem engsten Strömungsquerschnitt 26 auf Höhe der Oxidator-Austrittsöffnung 24 wird die Oxidatorströmung auf die hohen axialen Strömungsgeschwindigkeiten beschleunigt. Durch die den hohen Strömungsgeschwindigkeiten innewohnende Strömungsenergie (dynamischer Druck) wird an der Oxidator-Austrittsöffnung 24 und/oder stromab derselben ein Unterdruckbereich 38 erzeugt. Durch die stromauf oder im Bereich des Unterdruckbereichs 38 vorhandene Öffnungsanordnung 72 wird intern rezirkulierendes Abgas 80 aus dem Außenbereich des Brennraums 4 in den Mischbereich 16 innerhalb des Brennerrohrs 8 angesaugt.

- Aufgrund der Ausgestaltung des Brennerkopfes 2 wird zunächst eine zumindest teilweise Vormischung von Oxidator 14 und angesaugtem Abgas 80 erhalten. In dieses Oxidator-Abgas-Gemisch wird weiter stromab, jedoch stromauf der Brennermündung 70, Brennstoff 12 mit hohen Geschwindigkeiten (120 - 300 m/s, auch abhängig von der Dichte des Brennstoffs) parallel oder annähernd parallel zugegeben. So findet eine Vermischung von Oxidator 14 und Brennstoff 12 mit Abgas 80 deutlich stromauf der Brennermündung 70 der Mischeinrichtung 3 bzw. des Brennerkopfes 2 in den Brennraum 4 statt, wodurch eine Vormischung der Frischgase mit dem Abgas stromauf des Brennraums 4 erreicht wird.

-

Fig. 5A und Fig. 5B zeigen einer Ausbildungsvariante der Brennstoff-Austrittsöffnung 42, mittels der eine besonders günstige Einmischung von Brennstoff 12 innerhalb des Mischbereiches 16 bewirkt werden kann. Dabei ist die Brennstoff-Austrittsöffnung 42 als um eine Mittelachse M1 der Brennstoffleitung 44 teilumlaufender Spalt 48 ausgebildet. Zwischen zwei Spaltenden 50 des teilumlaufenden Spalts 48 ist eine geschlossene Seite 52, ohne Spalt, vorhanden. Mit einer die Spaltenden 50 über die geschlossene Seite 52 virtuell verbindenden Verbindungslinie 54 (welche den teilumlaufenden Spalt 48 nicht schneidet) schließt der teilumlaufende Spalt 48 eine Innenfläche 56 ein. - Durch die Ausbildung als teilumlaufender Spalt 48 wird insbesondere im radialen und umlaufenden Bereich der Innenfläche 56 ein Unterdruckbereich nach Art einer Strahlpumpe ausgebildet. Durch den Unterdruckbereich wird die umgebende Strömung insbesondere aus Richtung der geschlossenen Seite 52 gleichsam in den Brennstoffstrahl, in die Strahlmitte, eingesaugt. Auch stromab der Brennstoff-Austrittsöffnung 42 wird eine Wirbelverteilung erreicht, die die Einmischung der umgebenden Strömung mit dem Brennstoffstrahl verstärkt.

- Für eine günstige Mischung ist der teilumlaufende Spalt 48 bezüglich einer die Mittelachse M1 umfassenden Symmetrieebene S der Brennstoff-Austrittsöffnung 42 spiegelsymmetrisch und/oder gerundet, z. B. wie vorliegend teilkreisbogenförmig, und/oder U-förmig ausgebildet.

- Der teilumlaufende Spalt 48 ist vorzugsweise umlaufend zwischen 180° und 330° um die Mittelachse M1 ausgebildet. Den übrigen umlaufenden Abschnitt nimmt die geschlossene Seite 52 ein.

- Die geschlossene Seite 52 ist in Richtung einer im Betrieb bevorzugt anzusaugenden Strömung ausgerichtet. So kann die geschlossene Seite 52 beispielsweise radial nach innenweisend, in Richtung der Mittellängsachse M, ausgerichtet sein (vgl.

Fig. 5A ). Auf diese Weise wird die Einmischung von Oxidator 14 in den Brennstoffstrahl verstärkt. - Alternativ kann die geschlossene Seite 52 radial nach außen weisend, in Richtung Öffnungsanordnung 72, ausgerichtet sein (vgl.

Fig. 5B ). Auf diese Weise wird die Einmischung von Abgas 80 in den Brennstoffstrahl verstärkt. - Das in der Mischströmung vorhandene Abgas 80 reduziert den Sauerstoffgehalt in der Mischströmung und bildet eine Wärmekapazität, was die NOx-Emissionen senkt. Auf diese Weise können äußerst vorteilhaft bei der Verbrennung freigesetzte Emissionen, insbesondere NOx-Emissionen, auch ohne weitere Emission-Minderungsmaßnahmen, wie z. B. externer Abgas-Rezirkulation, minimiert werden. So kann der erfindungsgemäße Brennerkopf 2 ohne Änderung für unterschiedliche Brennstoffe 12, solche mit hoher oder mit vergleichsweise niedriger Reaktivität (z. B. Erdgas), d. h. brennstoffflexibel, genutzt werden.