EP4190973B1 - Bodenfräsmaschine, insbesondere stablisierer oder recycler, und verfahren zum betreiben einer bodenfräsmaschine - Google Patents

Bodenfräsmaschine, insbesondere stablisierer oder recycler, und verfahren zum betreiben einer bodenfräsmaschine Download PDFInfo

- Publication number

- EP4190973B1 EP4190973B1 EP22210922.5A EP22210922A EP4190973B1 EP 4190973 B1 EP4190973 B1 EP 4190973B1 EP 22210922 A EP22210922 A EP 22210922A EP 4190973 B1 EP4190973 B1 EP 4190973B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roller flap

- roller

- flap

- milling

- milling machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C23/00—Auxiliary devices or arrangements for constructing, repairing, reconditioning, or taking-up road or like surfaces

- E01C23/06—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C23/00—Auxiliary devices or arrangements for constructing, repairing, reconditioning, or taking-up road or like surfaces

- E01C23/06—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road

- E01C23/08—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for roughening or patterning; for removing the surface down to a predetermined depth high spots or material bonded to the surface, e.g. markings; for maintaining earth roads, clay courts or like surfaces by means of surface working tools, e.g. scarifiers, levelling blades

- E01C23/085—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road for roughening or patterning; for removing the surface down to a predetermined depth high spots or material bonded to the surface, e.g. markings; for maintaining earth roads, clay courts or like surfaces by means of surface working tools, e.g. scarifiers, levelling blades using power-driven tools, e.g. vibratory tools

- E01C23/088—Rotary tools, e.g. milling drums

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C23/00—Auxiliary devices or arrangements for constructing, repairing, reconditioning, or taking-up road or like surfaces

- E01C23/06—Devices or arrangements for working the finished surface; Devices for repairing or reconditioning the surface of damaged paving; Recycling in place or on the road

- E01C23/065—Recycling in place or on the road, i.e. hot or cold reprocessing of paving in situ or on the traffic surface, with or without adding virgin material or lifting of salvaged material; Repairs or resurfacing involving at least partial reprocessing of the existing paving

Definitions

- the invention relates to a ground milling machine, in particular a stabilizer or recycler, which has a machine frame supported by drives on which a milling/mixing roller is arranged, which is arranged in a roller housing which is open at the bottom and which has a roller flap at the rear in the working direction which can be pivoted about a pivot axis running transversely to the longitudinal direction of the ground milling machine.

- the invention relates to a method for operating such a ground milling machine.

- Stabilizers are known for stabilizing soils that do not have sufficient bearing capacity. These are used to introduce a powdered or liquid binding agent into the soil to increase its bearing capacity. There are self-propelled and non-self-propelled stabilizers that are attached to a towing vehicle or towed by a towing vehicle.

- the known recyclers differ from stabilizers in that the recyclers are not only used to improve or consolidate soils, but also to repair damaged surface layers of roads or paths.

- Stabilizers or recyclers have a machine frame on which a milling/mixing roller is arranged for milling the soil to be stabilized or the surface layer to be rehabilitated, which is located in a roller housing that is open at the bottom.

- the roller housing has a roller flap at the front in the working direction and a roller flap at the rear in the working direction, which can be pivoted about a pivot axis that runs transversely to the longitudinal direction of the machine frame.

- the roller housing is closed at the sides by side parts that extend in the longitudinal direction.

- the volume enclosed by the roller housing forms a mixing space for the milled material and the binding agent.

- a roller flap adjustment device which has at least one actuator for pivoting the front or rear roller flap and a control device for actuating the at least one actuator, so that the lower edge of the front or rear roller flap can be adjusted in height relative to the ground.

- the control device of the rear roller flap is designed such that the at least one actuator is controlled during milling operation such that the rear roller flap rests on the ground in a floating position with a predetermined contact force.

- the known stabilizers or recyclers have a milling/mixing roller adjustment device, which is designed such that the height of the milling/mixing roller can be adjusted relative to the machine frame, so that the milling depth can be changed.

- Such a stabilizer or recycler is from the US 2021/317621 known.

- the rear roller flap exerts a considerable counterpressure on the material in the roller housing, even in the floating position.

- this counterpressure can lead to a material jam in the mixing chamber. If there is a material jam, the mixing ratio of material and binding agent may no longer meet the specifications.

- Another disadvantage is that a higher power is required to operate the milling/mixing roller, or the milling process can only be carried out at a lower working speed.

- Raising the lower edge of the rear roller flap after attaching the milling/mixing roller or increasing the milling depth can prevent the accumulated material from the roller housing when the soil milling machine is fed forward.

- the rear roller flap is opened too far, there is a risk that material will be thrown backwards out of the roller housing.

- the invention is based on the object of improving the operation of a soil milling machine or its working results, in particular when the milling/mixing roller is set up to start milling or when the milling depth is increased during milling.

- One object of the invention is in particular to avoid a material jam when the milling/mixing roller is set up or when the milling depth is increased or to ensure an optimal mixing ratio of milled material and binding agent.

- a further object of the invention is to avoid an increase in the power required to operate the milling/mixing roller or a reduction in the working speed when the milling/mixing roller is set up or when the milling depth is increased.

- the soil milling machine according to the invention in particular a stabilizer or recycler, and the method according to the invention are characterized by a roller flap position correction mode, which can be activated manually or automatically after the milling/mixing roller has been attached and the soil milling machine has started or during the actual milling operation after the milling depth has been increased.

- the roller flap position correction mode includes at least one roller flap position correction cycle to optimize the position of the rear roller flap so that material accumulation and the resulting problems are largely avoided.

- the roller flap position correction mode can be activated manually by the machine operator or can be started fully automatically so that manual intervention is not necessary. Manual intervention is not required while the floor milling machine is operating in the roller flap position correction mode. After the roller flap position has been corrected, the roller flap position correction mode can be automatically deactivated again.

- the control device of the roller flap adjustment device is designed such that in the at least one roller flap correction cycle, in a first step the floating position of the rear roller flap is canceled and the rear roller flap is pivoted upwards from a first pivot position into a second pivot position so that the lower edge of the rear roller flap is raised. Consequently, the material accumulated in the roller housing can flow out.

- the pivot angle by which the roller flap is pivoted upwards can be specified by the control device.

- the roller housing should be opened wide enough so that accumulated material can flow out of the roller housing unhindered on the one hand, but on the other hand should not be opened so wide that there is a greater risk of material being thrown out.

- the floating position is reset so that the rear roller flap assumes a third pivot position in which the lower edge of the rear roller flap rests on the ground.

- the at least one roller flap position correction cycle includes a checking routine.

- the basic principle of the checking routine is to monitor the movement of the roller flap after the floating position has been reset.

- the checking routine provides for comparing a variable correlating with the third pivot position with a threshold value or comparing a variable correlating with the third pivot position with the value of a variable correlating with the first pivot position, wherein the roller flap position correction mode is deactivated on the basis of a comparison of the value of a variable correlating with the third pivot position with a threshold value or on the basis of a comparison of the value of a variable correlating with the third pivot position with the value of a variable correlating with the first pivot position.

- the raised roller flap falls back to a lower position after the floating position has been reset, i.e. does not remain in the raised position, it is assumed that a continuous material flow has been established in which the milled material accumulating in the mixing chamber and the material flowing out of the mixing chamber under the roller flap are in a state of equilibrium so that a material jam does not occur.

- it can be checked whether the roller flap sinks back to the position from which it was raised. In this case, the roller flap position correction mode can be deactivated.

- a threshold value can be defined for the movement of the roller flap. If the movement of the roller flap after resetting the floating position is less than or equal to the threshold value, i.e. the roller flap has not fallen back by a specified amount, another roller flap position correction cycle is carried out. If, on the other hand, the movement of the roller flap is greater than the threshold value, i.e. the roller flap has fallen back by a specified amount, the roller flap position correction mode is deactivated.

- the quantity correlating with the swivel positions can be a quantity that can be easily measured with little technical effort.

- the evaluation of the values of this quantity depends on whether the quantity increases or decreases when the roller flap is raised. For example, if the quantity is a swivel angle, the evaluation depends on which angle is defined as the swivel angle. Different mathematical methods can be used to compare the quantities correlating with the swivel positions before and after the milling flap is raised.

- the quantity correlating with the first and third pivot positions is a quantity correlating with the height of the lower edge of the rear roller flap. The value of this quantity increases when the roller flap is opened.

- the roller flap position correction cycles are carried out until it is determined at least once that the height of the lower edge of the rear roller flap in the third pivot position is equal to or less than the height of the lower edge of the rear roller flap in the first pivot position.

- a further roller flap position correction cycle is carried out if the height of the lower edge of the rear roller flap in the third pivot position is greater than the height of the lower edge of the rear roller flap in the first pivot position. Consequently, the roller flap position correction mode can be terminated after only one or more roller flap position correction cycles.

- the roller flap position correction mode can therefore only include one roller flap position correction cycle if it is only to be checked once that the lower edge of the rear roller flap in the third swivel position is equal to or less than the height of the lower edge of the rear roller flap in the first swivel position and this is also the case.

- the repeated determination of these conditions has the advantage that the roller flap position correction mode is only deactivated when a state of equilibrium has been permanently established.

- the height of the lower edge of the roller flap is a value related to a reference plane, which can be the unmilled floor. If the height of the floor relative to the machine frame or the roller housing is known, the height of the lower edge of the roller flap can be determined from the height of the roller flap relative to the machine frame or the roller housing.

- the at least one actuator of the roller flap adjustment device can be a piston-cylinder arrangement acting on the roller flap, wherein a measuring unit that detects the position of the piston of the piston-cylinder arrangement, in particular a distance sensor, can be provided to detect the variable correlating with the first and/or third pivot position.

- the piston of the piston-cylinder arrangement can be pivotally attached to the machine frame and its cylinder to the roller flap, or vice versa.

- This embodiment can be easily implemented without major technical effort.

- the comparison of the pivot positions can be carried out simply by comparing the stroke of the piston when raising with the stroke of the piston when lowering. If the piston is extended by a smaller distance when lowering than the piston was retracted when raising the roller flap, i.e. the roller flap maintains its upper position or is raised even further by the material flow, another roller flap position correction cycle is carried out. However, if the roller flap falls back to a lower position after being raised due to the lack of material flow, the test is terminated.

- the control device of the roller flap adjustment device is preferably designed such that the floating position is reset in the second step after a predetermined time interval has elapsed or after a predetermined distance has been covered after the floating position has been removed or the roller flap has been pivoted into the second pivot position.

- the time interval or the distance can be measured taking into account the dynamic conditions with regard to the material flow during milling operation.

- the swivel angle by which the roller flap is swiveled upwards depends on the volume of the milled material.

- a further preferred embodiment provides a memory in which a swivel angle or a value correlating with the swivel angle is stored for different milling depths, by which the rear roller flap is swiveled from the first to the second swivel position, wherein the control device of the roller flap adjustment device is designed such that the swivel angle or a value correlating with the swivel angle is read from the memory depending on the set milling depth.

- the control device of the roller flap adjustment device can have an operating element, for example a knob or switch or a button on a touch-sensitive screen (touch screen), wherein the control device is designed such that the roller flap position correction mode is activated by actuating the operating element.

- an operating element for example a knob or switch or a button on a touch-sensitive screen (touch screen)

- touch screen touch-sensitive screen

- the control device of the roller flap adjustment device can also be designed in such a way that the roller flap position correction mode is activated fully automatically when a predetermined time interval has elapsed after the ground milling machine has started to start milling or the ground milling machine has covered a predetermined distance.

- the point in time at which the ground milling machine starts can be determined by monitoring control signals that can be made available by the central control and computing device of the ground milling machine or by recording measured values from suitable sensors, for example distance sensors.

- a soil milling machine generally has a milling/mixing roller adjustment device which is designed such that the height of the milling/mixing roller can be adjusted relative to the machine frame so that the milling depth can be changed

- the control device of the roller flap adjustment device can be designed such that the roller flap position correction mode is activated when the milling/mixing roller adjustment device has increased the milling depth by a predetermined value during milling operation and a predetermined time interval has elapsed after the milling depth has been increased or the milling/mixing roller adjustment device has increased the milling depth by a predetermined value during milling operation and the soil milling machine has covered a predetermined distance after the milling depth has been increased.

- the time interval or the distance can be measured taking into account the dynamic conditions during milling operation.

- the milling/mixing drum can be adjusted in height relative to the machine frame, whereby the machine frame is supported by lifting columns attached to undercarriages so that the machine frame can be adjusted in height relative to the ground.

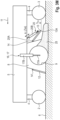

- Fig. 1 shows a floor milling machine according to the invention in side view, which in the EP 2 977 514 B1 is described in detail.

- the ground milling machine has a chassis 1 which comprises two front drives 2 and two rear drives 3.

- the drives 2, 3 are wheels.

- Lifting columns 4 are attached to the drives 2, 3, which support a machine frame 5 so that the machine frame can be adjusted in height relative to the ground 6.

- the driver's cab 7 is located on the machine frame 5 in front of the front drives 2 in the working direction 11.

- a roller housing 8 which is open at the bottom and in which a milling/mixing roller 9 is located is arranged on the machine frame 5 between the drives. The direction of rotation of the milling/mixing roller is marked with an arrow 10.

- the roller housing 8 has a front roller flap 12 in the working direction 11 and a rear roller flap 13 in the working direction, which can each be pivoted about a pivot axis 14' or 14 running transversely to the longitudinal direction of the machine frame.

- the roller housing is closed at the sides by side parts 15 extending in the longitudinal direction, which Fig. 1 are only vaguely represented.

- the floor milling machine has a milling/mixing roller adjustment device 16, which in the present embodiment comprises a piston-cylinder arrangement 17 with a piston 17A and a cylinder 17B.

- a milling/mixing roller adjustment device 16 By actuating the piston 17A of the piston-cylinder arrangements 17, the milling/mixing roller 9 can be adjusted in height relative to the machine frame 5 or the floor 6, with the axis of the milling/mixing roller moving on a circular path.

- the height of the milling/mixing roller 9 relative to the floor 6 is also possible by retracting or extending the lifting columns 4.

- a Fig. 1 A control device 18 (not shown) is provided, which provides a control and Computing unit 18A, which can form a separate control and computing unit or can be part of a central control and computing device of the ground milling machine (not shown) ( Fig. 2 ).

- a front and rear roller flap adjustment device 19 is provided for adjusting the position of the front and rear roller flaps 12, 13 in the working direction. In the embodiments described below, only the rear roller flap is considered.

- the roller flap adjustment device 19 of the rear roller flap 13 has at least one actuator 20 acting on the roller flap.

- the actuator is a piston-cylinder arrangement 20, the piston 20A of which is pivotally attached to the machine frame 5 and the cylinder 20B of which is pivotally attached to the rear roller flap 13.

- the rear roller flap 13 can be pivoted up or down about the pivot axis 14 running transversely to the working direction into a predetermined pivot position ⁇ or by a predetermined pivot angle ⁇ , which correlates with the distance ⁇ a, so that the lower edge 13A of the roller flap 13 can be raised or lowered relative to the floor 6 ( Fig. 3A ).

- the roller flap adjustment device 19 has a Fig. 1 not shown control device 21, which comprises a control and computing unit 21A, which can form a separate control and computing unit or can be part of the central control and computing device of the ground milling machine ( Fig. 2 ).

- the control and computing unit 21A of the control device 21 of the roller flap adjustment device 19 can, for example, have a general processor, a digital signal processor (DSP) for continuously processing digital signals, a microprocessor, an application-specific integrated circuit (ASIC), an integrated circuit consisting of logic elements (FPGA) or other integrated circuits (IC) or hardware components in order to carry out the control of the actuators.

- DSP digital signal processor

- ASIC application-specific integrated circuit

- FPGA logic elements

- IC integrated circuits

- a data processing program software can run on the hardware components.

- a combination of the various components is also possible.

- the roller flap adjustment device 19 comprises further components known to the person skilled in the art, in particular hydraulic components, for example hydraulic pumps, hydraulic valves, hydraulic lines.

- the ground milling machine has a drive device (not shown) for hydraulic components, such as hydraulic pumps or hydraulic motors, for example to drive the undercarriages.

- the operator moves the soil milling machine into the desired position with the milling/mixing roller 9 raised.

- the lifting columns 4 are largely extended and the milling/mixing roller 9 is moved to an upper position ( Fig. 3A ).

- the lifting columns 4 are then largely retracted and the milling/mixing roller 9 is brought into a position in which it can 6. This process is also called scratching.

- the piston 20A of the piston-cylinder arrangement 20 is in the position "a 0 " and the roller flap 13 is in the swivel position " ⁇ 0 " ( Fig. 3B ).

- a zero adjustment takes place for the milling/mixing roller adjustment device 16, so that a further lowering of the milling/mixing roller or a movement of the piston 17A of the piston-cylinder arrangement 17 of the milling/mixing roller adjustment device 16 by a predetermined distance corresponds to the milling depth. It must be taken into account that the change in length of the piston-cylinder arrangement does not necessarily have to correspond to a change in milling depth in a ratio of 1:1. The change in milling depth can be calculated from the stroke of the piston 17A, taking the geometric conditions into account.

- the zero adjustment establishes a reference plane which corresponds to the surface of the unmilled ground 6.

- the milling depth can thus be set via the distance to be covered by which the milling/mixing roller 9 is lowered relative to the machine frame 5 or the ground surface or the piston 17A is extended or retracted, or the milling depth can be determined from the distance covered when the milling/mixing roller is lowered or the piston is moved.

- the distance can be recorded using the known distance sensors.

- the milling/mixing roller 9 is now lowered to the desired milling depth so that the milling process begins ( Fig. 3C ).

- Fig. 2 shows a simplified hydraulic circuit diagram of an embodiment for realizing a floating position for the piston-cylinder arrangement 20 of the roller flap adjustment device 19.

- a hydraulic valve 22 connects the upper and lower cylinder chambers of the piston-cylinder arrangement via the hydraulic lines 23, 24 connected to the cylinder connections 20 for raising and lowering the rear roller flap 13 with a hydraulic tank (not shown) so that the chambers are not subjected to system pressure.

- the hydraulic valve 22 is a 4/3 way valve.

- the hydraulic lines leading to the hydraulic valve 22 are in Fig. 2 not shown for the sake of simplicity. Since no specific hydraulic force acts on the cylinder, the piston 20A can move in the cylinder 20B so that the roller flap 13 moves downwards due to its weight.

- one or the other hydraulic line 23, 24 can be subjected to the system pressure (pressure line) or connected to the tank (tank line) so that the piston 20A is moved up or down.

- the roller flap adjustment device 19 can also be designed in such a way that the roller flap 13 does not rest on the ground with its own weight, but is loaded or relieved with an additional contact force. If both chambers are subjected to a pressure in the floating position, but this pressure preferably does not correspond to the system pressure, the downward movement of the roller flap can be supported by a corresponding design of the effective contact surfaces of the cylinder, for example if the pressure in both cylinder chambers is the same.

- the invention can also be implemented by a roller flap adjustment device 19 with a single-acting piston-cylinder arrangement.

- a single-acting piston-cylinder arrangement is characterized by the fact that it can only be operated in one direction.

- the roller flap adjustment device 19 only needs to be able to raise the roller flap.

- the floating position is achieved by the fact that, when no hydraulic pressure is applied to the piston-cylinder arrangement, the roller flap sinks in the direction of gravity due to its own weight.

- the mixing chamber of the roller housing 8 fills with the milled material, which is deposited behind the milling/mixing roller 9 in the working direction.

- FIGS 3C and 3D show the roller housing 8 when attaching the milling/mixing roller 9 ( Fig. 3C ) and after starting the soil milling machine ( Fig. 3D ).

- the mixing chamber is increasingly filled with milled material 25, whereby a certain angle of repose is established depending on the feed rate and the material properties.

- Fig. 3D shows the time at which the material 25 has reached the rear roller flap 13.

- the rear roller flap 13 Since the rear roller flap 13 is in the floating position, the rear roller flap can move away, which in Fig. 3E is indicated when the mixing chamber continues to fill with material as the milling machine advances (a 1 , ⁇ 1 or ⁇ a 1 , ⁇ 1 ).

- the aim is that the Fig. 3F shown equilibrium state between milled and deposited material is established, in which the lower edge 13A of the rear roller flap 13 in the floating position rests on the material 25 thrown up to the rear and closes the roller housing 8 at the rear, whereby the material is pulled off the rear roller flap.

- the control device 21 of the roller flap adjustment device 19 or the central control and computing device of the ground milling machine, which can comprise the control and computing unit of the control device of the roller flap adjustment device, is configured such that the following method steps are carried out.

- the roller flap adjustment device 19 provides a manually or automatically activatable roller flap position correction mode, which comprises at least one roller flap position correction cycle.

- the control device 21 of the roller flap adjustment device 19 has a control element 26 ( Fig. 2 ) which the machine operator can operate after starting the soil milling machine or setting a greater milling depth during milling operation.

- a control signal is generated which is received by the control and computing unit 21A of the control device 21 of the roller flap adjustment device 19.

- the roller flap position correction mode After receiving the control signal, the roller flap position correction mode is switched on so that a first roller flap position correction cycle is carried out.

- the control device switches off the floating position of the rear roller flap 13 and controls the piston-cylinder arrangement 20 of the roller flap adjustment device in such a way that the rear roller flap 13 is moved from a first pivot position (floating position) with a first pivot angle ⁇ 1 ( Fig.

- the distance a 2 or ⁇ a 2 which is a value correlating with the swivel position, in particular the height of the lower edge 13A of the roller flap 13, can be read from a memory 27 ( Fig. 2 ) can be read out, in which a swivel angle or a path correlated with the swivel angle is stored for different milling depths to be set.

- the piston 20A moves from the position "a 2 " to the position "a 3 " or the piston is extended by ⁇ as.

- Fig. 3G shows the time at which the rear roller flap 13 is moved from the first swivel position (h 11 ) ( Fig. 3E ) has been raised to the second swivel position (h 21 ) after the floating position has been removed

- Fig. 3H shows the time at which the rear roller flap 13 has taken the third swivel position (h 31 ) after resetting the floating position. Since milled material has flowed in in the meantime, it can be seen that the third swivel position ( Fig. 3H ) largely the second swivel position ( Fig. 3G ), ie in the present embodiment h 31 ⁇ h 21.

- h 31 is greater than h 11 .

- the drive device When the soil milling machine is started and the milling depth is greater than zero, the drive device generates a control signal which is received by the control and computing unit 21A of the control device 21 of the roller flap adjustment device 19. After receiving the control signal, a timer 21AA or an odometer 21AB is started. set.

- the timer and/or odometer can be part of the roller flap adjustment device 19, in particular its control and computing unit 21A, or other components of the ground milling machine.

- the control device 21 switches off the floating position in a first step and pivots the rear roller flap 13 from the first pivot position ( Fig.

- the roller flap position correction mode is also automatically activated when the milling/mixing roller adjustment device 16 generates a control signal which signals to the control and computing unit 21A of the control device 21 of the roller flap adjustment device 19 that the milling/mixing roller adjustment device has increased the milling depth by a predetermined value during the milling operation.

- the rear roller flap 13 still exerts a considerable counterpressure on the material, so that material can continue to build up. This applies both to the case of starting up and to the case of increasing the milling depth.

- another roller flap position correction cycle is carried out.

- the roller flap position correction cycles are carried out until it is determined that the Fig. 3F shown equilibrium state has been established.

- the roller flap position correction cycle of the roller flap position correction mode includes a check routine.

- control device 21 of the roller flap adjustment device 19 is in one embodiment such configured such that a state of equilibrium is concluded on the basis of a comparison of the value of the variable correlating with the third pivot position, which in the present embodiment is the distance ⁇ a, with a threshold value. Taking the dynamic conditions into account, different threshold values can be set, which can be stored in the memory 27 and read out by the control and computing unit 21A of the control device 21 of the roller flap adjustment device 19.

- the control device records the distance ⁇ a 3 that the piston 20A of the piston-cylinder arrangement 20 of the roller flap adjustment device 19 has moved when pivoting from the second to the third pivot position ( Fig. 3G , Fig. 3H ).

- the distance ⁇ as is measured when a specified time interval has elapsed after the floating position has been reset or the soil milling machine has covered a specified distance.

- the timer 21AA which specifies a specified time interval, or the distance counter 21AB is started.

- other timers or distance counters can also be provided.

- the time interval or distance for the check can be different from the time interval or distance for the automatic activation of the roller flap position correction mode.

- the control device 21 of the roller flap adjustment device 19 controls its piston-cylinder arrangement 20 again in such a way that the first and second steps described above are carried out.

- the floating position is switched off and the rear roller flap 13 is moved from a first pivot position ( Fig. 3I ), in which the rear roller flap floats on the milled material 25 rests (h 12 ), upwards into a second swivel position ( Fig. 3J ) is pivoted (h 22 ).

- the piston 20A of the piston-cylinder arrangement 20 of the roller flap adjustment device 19 is retracted by a predetermined distance ⁇ a.

- the floating position is then switched on again so that the rear roller flap 13 drops into a third pivot position (h 32 ) ( Fig. 3K ).

- the control device again records the distance ⁇ a that the piston 20A of the piston-cylinder arrangement 20 of the roller flap adjustment device 19 has moved when pivoting from the second to the third pivot position.

- the check routine described above is then carried out again.

- the roller flap 13 If the distance ⁇ a is less than or equal to the threshold value, ie the roller flap 13, such as the Figures 3I to 3K show, has not fallen back by a minimum amount from the second pivot position, it is not concluded that an equilibrium state has been reached and the checking cycle is repeated. If, however, the distance ⁇ a is greater than the threshold value, ie the roller flap has fallen back, it is concluded that an equilibrium state has been reached. The checking cycle is repeated until the Fig. 3F shown equilibrium state has been established, ie it is determined that the distance ⁇ a is greater than the threshold value.

- Fig. 3L shows the first swivel position (h 13 ), Fig. 3M the second swivel position (h 23 ) and Fig. 3N the third swivel position (h 33 ) of a further roller flap position correction cycle.

- the roller flap 13 drops by a relatively large amount, with the distance ⁇ a being greater than the threshold value, so that a state of equilibrium can be concluded (h 33 ⁇ h 23 ).

- the roller flap position correction mode is then deactivated.

- the roller flap position correction mode is not yet deactivated if it is only determined once that the distance ⁇ a is greater than the threshold value. Instead, a further check cycle is carried out to check whether the roller flap falls back again by an amount that is greater than the threshold value.

- a state of equilibrium is determined on the basis of a comparison of the value of the third pivot position ( Fig. 3H ) correlating quantity, which in the present embodiment is the distance a 3 or ⁇ as, with the value of the value associated with the first swivel position ( Fig. 3E ) correlating quantity, which in the present embodiment is the distance a 1 or ⁇ a 1. If an equilibrium state has been determined at least once, the checking routine is terminated and the roller flap position correction mode is deactivated. Otherwise, another checking cycle is carried out.

- control device 21 of the roller flap adjusting device 19 is configured such that the distance ⁇ a (hereinafter referred to as ⁇ A) by which the piston 20A of the piston-cylinder arrangement 20 of the roller flap adjusting device 19 is retracted to raise the rear roller flap 13 is compared with the distance ⁇ a (hereinafter referred to as ⁇ B) by which the piston of the piston-cylinder arrangement is extended when the rear roller flap falls back, ie the amount by which the roller flap is raised is compared with the amount by which the milling/mixing roller falls back.

- the control device carries out another roller flap position correction mode when the distance ⁇ B is smaller than the distance ⁇ A.

- the roller flap position correction mode is deactivated when it is determined that the distance ⁇ B is equal to the distance ⁇ A or greater than the distance ⁇ A.

- the roller flap thus remains in the floating position and is pulled floating over the surface of the milled soil.

- the roller flap position correction mode is only deactivated when the distance ⁇ B is equal to the distance ⁇ A or greater than the distance ⁇ A in at least two consecutive roller flap position correction cycles.

- the Fig. 3G or Fig. 3J shows the rear roller flap 13 in the second swivel position and Fig. 3H or Fig. 3K shows that the roller flap has pivoted upwards into the third pivot position (h 31 >h 11 or h 32 >h 12 ) compared to the first pivot position, since material has flowed in in the meantime, ie the roller flap has lowered itself after a predetermined time interval or after covering a predetermined distance by an amount that is smaller than the amount by which the roller flap was raised, which is determined by comparing the recorded distances ⁇ A and ⁇ B.

- the height of the lower edge 13A of the roller flap 13 is in the third pivot position ( Fig. 3H or Fig. 3K ) higher than before lifting (3E or Fig.

- the control device 21 of the roller flap adjustment device 19 can also be configured in such a way that the roller flap position correction mode can only be automatically activated again when the milling/mixing roller has been returned to the zero position. This prevents the roller flap position correction mode from being automatically activated after a temporary standstill of the soil milling machine.

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Mechanical Engineering (AREA)

- Road Repair (AREA)

- Crushing And Grinding (AREA)

Description

- Die Erfindung betrifft eine Bodenfräsmaschine, insbesondere einen Stablisierer oder Recycler, welche einen von Laufwerken getragenen Maschinenrahmen aufweist, an dem eine Fräs-/Mischwalze angeordnet ist, welche in einem nach unten offenen Walzengehäuse angeordnet ist, welches eine in Arbeitsrichtung hintere Walzenklappe aufweist, welche um eine quer zur Längsrichtung der Bodenfräsmaschine verlaufende Schwenkachse schwenkbar ist. Darüber hinaus betrifft die Erfindung ein Verfahren zum Betreiben einer derartigen Bodenfräsmaschine.

- Zur Stabilisierung von ungenügend tragfähigen Böden sind Stabilisierer bekannt, mit denen ein pulverförmiges oder flüssiges Bindemittel in den Boden eingebracht wird, um dessen Tragfähigkeit zu erhöhen. Es sind selbstfahrende und nicht selbstfahrende Stabilisierer bekannt, die an ein Zugfahrzeug angebaut bzw. von einem Zugfahrzeug geschleppt werden. Die bekannten Recycler unterscheiden sich von den Stabilisierern dadurch, dass die Recycler nicht nur der Verbesserung oder Verfestigung von Böden, sondern auch der Sanierung schadhafter Deckschichten von Straßen oder Wegen dienen.

- Stabilsierer oder Recycler verfügen über einen Maschinenrahmen, an dem eine Fräs-/Mischwalze zum Auffräsen des zu stabilisierenden Bodens bzw. der zu sanierenden Deckschicht angeordnet ist, welche sich in einem nach unten offenen Walzengehäuse befindet. Das Walzengehäuse weist eine in Arbeitsrichtung vordere Walzenklappe und eine in Arbeitsrichtung hintere Walzenklappe auf, welche um eine quer zur Längsrichtung des Maschinenrahmens verlaufende Schwenkachse schwenkbar sind. An den Seiten ist das Walzengehäuse von sich in Längsrichtung erstreckenden Seitenteilen verschlossen.

- Das von dem Walzengehäuse eingeschlossene Volumen bildet einen Mischraum für das aufgefräste Material und das Bindemittel. An dem Walzengehäuse befinden sich eine oder mehrere Dosiereinrichtungen, die eine für das Volumen des Mischraums vorgegebene Menge an ggf. unterschiedlichen Bindemitteln oder Wasser bereitstellen.

- Zum Verschwenken der vorderen und hinteren Walzenklappe ist jeweils eine Walzenklappen-Verstelleinrichtung vorgesehen, welche mindestens einen Aktor zum Verschwenken der vorderen bzw. hinteren Walzenklappe und eine Steuereinrichtung zur Betätigung des mindestens einen Aktors aufweist, so dass die untere Kante der vorderen bzw. hinteren Walzenklappe in der Höhe gegenüber dem Boden verstellbar ist. Die Steuereinrichtung der hinteren Walzenklappe ist derart ausgebildet ist, dass der mindestens eine Aktor im Fräsbetrieb derart angesteuert wird, dass die hintere Walzenklappe in einer Schwimmstellung mit einer vorgegebenen Aufstandskraft auf dem Boden aufliegt. Darüber hinaus verfügen die bekannten Stabilisierer oder Recycler über eine Fräs-/Mischwalzen-Verstelleinrichtung, die derart ausgebildet ist, dass die Höhe der Fräs-/Mischwalze gegenüber dem Maschinenrahmen einstellbar ist, so dass die Frästiefe veränderbar ist.

- Ein solcher Stabiliser oder Recycler ist aus der

US 2021/317621 bekannt. - Beim Ansetzen der Fräs-/Mischwalze und bei der Aufnahme des Fräsbetriebs sowie bei einer Erhöhung der Frästiefe während des Fräsbetriebs übt die hintere Walzenklappe auch in der Schwimmstellung einen nicht unerheblichen Gegendruck auf das in dem Walzengehäuse befindliche Material aus. In der Praxis hat sich gezeigt, dass dieser Gegendruck zu einem Materialstau im Mischraum führen kann. Bei einem Materialstau kann das Mischungsverhältnis von Material und Bindemittel nicht mehr den Vorgaben entsprechen. Nachteilig ist auch, dass eine höhere Leistung für den Betrieb der Fräs-/Mischwalze notwendig ist bzw. der Fräsprozess nur mit einer niedrigeren Arbeitsgeschwindigkeit durchgeführt werden kann.

- Das Anheben der unteren Kante der hinteren Walzenklappe nach dem Ansetzen der Fräs-/Mischwalze oder der Erhöhung der Frästiefe kann das Ausströmen des aufgestauten Materials beim Vorschub der Bodenfräsmaschine aus dem Walzengehäuse erleichtern. Wenn die hintere Walzenklappe aber zu weit geöffnet wird, besteht das Risiko, das aus dem Walzengehäuse Material nach hinten herausgeschleudert wird.

- Der Erfindung liegt die Aufgabe zugrunde, den Betrieb einer Bodenfräsmaschine bzw. deren Arbeitsergebnis insbesondere beim Ansetzen der Fräs-/Mischwalze zur Aufnahme des Fräsbetriebs oder bei der Erhöhung der Frästiefes während des Fräsbetriebs, zu verbessern. Eine Aufgabe der Erfindung liegt insbesondere darin, beim Ansetzen der Fräs-/Mischwalze oder bei der Erhöhung der Frästiefe einen Materialstau zu vermeiden bzw. ein optimales Mischungsverhältnis von aufgefrästem Material und Bindemittel sicherzustellen. Eine weitere Aufgabe der Erfindung ist, eine Erhöhung der zum Betrieb der Fräs-/Mischwalze notwendigen Leistung bzw. eine Reduzierung der Arbeitsgeschwindigkeit beim Ansetzen der Fräs-/Mischwalze oder bei der Erhöhung der Frästiefe zu vermeiden

- Darüber hinaus liegt eine Aufgabe der Erfindung darin, ein Verfahren bereitzustellen, mit dem eine Bodenfräsmaschine insbesondere beim Ansetzen der Fräs-/Mischwalze zur Aufnahme des Fräsbetriebs oder bei der Erhöhung der Frästiefe während des Fräsbetriebs zur Vermeidung eines Materialstaus betrieben werden kann.

- Die Lösung dieser Aufgaben erfolgt erfindungsgemäß mit den Merkmalen der unabhängigen Patentansprüche. Die abhängigen Ansprüche betreffen vorteilhafte Ausführungsformen der Erfindung.

- Die erfindungsgemäße Bodenfräsmaschine, insbesondere Stabilisierer oder Recycler, und das erfindungsgemäße Verfahren zeichnen sich durch einen Walzenklappenstellungs-Korrekturmodus aus, welcher nach dem Ansetzen der Fräs-/Mischwalze und dem Anfahren der Bodenfräsmaschine oder während des eigentlichen Fräsbetriebs nach der Erhöhung der Frästiefe manuell aktiviert werden kann oder automatisch aktiviert wird. Der Walzenklappenstellungs-Korrekturmodus umfasst mindestens einen Walzenklappenstellungs-Korrekturzyklus, um die Stellung der hinteren Walzenklappe zu optimieren, so dass eine Materialanhäufung und die sich daraus ergebenden Probleme weitgehend vermieden werden. Der Walzenklappenstellungs-Korrekturmodus kann vom dem Maschinenführer oder der Maschinenführerin manuell aktiviert werden oder vollautomatisch in Gang gesetzt werden, so dass ein manueller Eingriff nicht notwendig ist. Während des Betriebs der Bodenfräsmaschine im Walzenklappenstellungs-Korrekturmodus ist ein manueller Eingriff nicht erforderlich. Nach der Korrektur der Walzenklappenstellung kann der Walzenklappenstellungs-Korrekturmodus automatisch wieder deaktiviert werden.

- Die Steuereinrichtung der Walzenklappen-Verstelleinrichtung ist derart ausgebildet, dass in dem mindestens einen Walzenklappen-Korrekturzyklus in einem ersten Schritt die Schwimmstellung der hinteren Walzenklappe aufgehoben wird und die hintere Walzenklappe aus einer ersten Schwenkstellung in eine zweite Schwenkstellung nach oben verschwenkt wird, so dass die untere Kante der hinteren Walzenklappe angehoben ist. Folglich kann das in dem Walzengehäuse aufgestaute Material ausströmen. Der Schwenkwinkel, um den die Walzenklappe nach oben verschwenkt wird, kann von der Steuereinrichtung vorgegeben werden. Das Walzengehäuse sollte so weit geöffnet werden, dass aufgestautes Material aus dem Walzengehäuse einerseits ungehindert ausströmen kann, andererseits nicht so weit geöffnet werden, dass eine größere Gefahr des Herausschleuderns von Material besteht. In einem zweiten Schritt, nachdem die hintere Walzenklappe die zweite Schwenkstellung eingenommen hat, wird die Schwimmstellung wieder eingestellt, so dass die hintere Walzenklappe eine dritte Schwenkstellung einnimmt, in der die untere Kante der hinteren Walzenklappe auf dem Boden aufliegt.

- Eine bevorzugte Ausführungsform sieht vor, dass der mindestens eine Walzenklappenstellungs-Korrekturzyklus eine Überprüfungsroutine umfasst. Das Grundprinzip der Überprüfungsroutine liegt in der Überwachung der Bewegung der Walzenklappe nach der Wiedereinstellung der Schwimmstellung.

- Die Überprüfungsroutine sieht vor, eine mit der dritten Schwenkstellung korrelierende Größe mit einem Schwellwert oder eine mit der dritten Schwenkstellung korrelierenden Größe mit dem Wert einer mit der ersten Schwenkstellung korrelierenden Größe zu vergleichen, wobei der Walzenklappenstellungs-Korrekturmodus auf der Grundlage eines Vergleichs des Werts einer mit der dritten Schwenkstellung korrelierenden Größe mit einem Schwellwert oder auf der Grundlage eines Vergleichs des Werts einer mit der dritten Schwenkstellung korrelierenden Größe mit dem Wert einer mit der ersten Schwenkstellung korrelierenden Größe deaktiviert wird.

- Wenn die angehobene Walzenklappe nach der Wiedereinstellung der Schwimmstellung in eine untere Stellung zurückfällt, d. h. nicht in der angehobenen Stellung verbleibt, wird davon ausgegangen, dass sich ein kontinuierlicher Materialfluss eingestellt hat, bei dem sich das aufgefräste Material, das sich im Mischraum ansammelt, und das aus dem Mischraum unter der Walzenklappe ausströmende Material in einem Gleichgewichtszustand befindet, so dass ein Materialstau nicht auftritt. Insbesondere kann überprüft werden, ob die Walzenklappe wieder in die Position absinkt, aus der sie angehoben worden ist. In diesem Fall kann der Walzenklappenstellungs-Korrekturmodus deaktiviert werden.

- Für die Bewegung der Walzenklappe kann ein Schwellwert definiert werden. Wenn die Bewegung der Walzenklappe nach der Wiedereinstellung der Schwimmstellung kleiner als der Schwellwert oder gleich dem Schwellwert ist, d. h. die Walzenklappe nicht um einen vorgegebenen Betrag zurückgefallen ist, wird ein weiterer Walzenklappenstellungs-Korrekturzyklus durchgeführt. Ist die Bewegung der Walzenklappe hingegen größer als der Schwellwert, d. h. die Walzenklappe ist um einen vorgegebenen Betrag zurückgefallen ist, wird der Walzenklappenstellungs-Korrekturmodus deaktiviert.

- Die mit den Schwenkstellungen korrelierende Größe kann eine Größe sein, die sich mit einem geringen technischen Aufwand leicht erfassen lässt. Die Auswertung der Werte dieser Größe hängt davon ab, ob die Größe mit dem Anheben der Walzenklappe zunimmt oder abnimmt. Wenn die Größe beispielsweise ein Schwenkwinkel ist, hängt die Auswertung davon ab, welcher Winkel als Schwenkwinkel definiert wird. Für den Vergleich der mit den Schwenkstellungen korrelierende Größen vor und nach dem Anheben der Fräsklappe können unterschiedliche mathematische Verfahren angewandt werden.

- Eine bevorzugte Ausführungsform sieht vor, dass die mit der ersten und dritten Schwenkstellung korrelierende Größe eine mit der Höhe der unteren Kante der hinteren Walzenklappe korrelierende Größe ist. Der Wert dieser Größe nimmt beim Öffnen der Walzenklappe zu. Bei dieser Ausführungsform werden die Walzenklappenstellungs-Korrekturzyklen solange durchgeführt, bis in zumindest einmal festgestellt wird, dass die Höhe der unteren Kante der hinteren Walzenklappe in der dritten Schwenkstellung gleich der Höhe oder kleiner als die Höhe der unteren Kante der hinteren Walzenklappe in der ersten Schwenkstellung ist. Ein weiterer Walzenklappenstellungs-Korrekturzyklus wird hingegen durchgeführt, wenn die Höhe der unteren Kante der hinteren Walzenklappe in der dritten Schwenkstellung größer als die Höhe der unteren Kante der hinteren Walzenklappe in der ersten Schwenkstellung ist. Folglich kann der Walzenklappenstellungs-Korrekturmodus nach nur einem oder mehreren Walzenklappenstellungs-Korrekturzyklen beendet sein. Der Walzenklappenstellungs-Korrekturmodus kann also nur einen Walzenklappenstellungs-Korrekturzyklen umfassen, wenn nur einmal überprüft werden soll, dass die untere Kante der hinteren Walzenklappe in der dritten Schwenkstellung gleich der Höhe oder kleiner als die Höhe der unteren Kante der hinteren Walzenklappe in der ersten Schwenkstellung ist und dies auch der Fall ist. Die mehrmalige Feststellung dieser Bedingungen hat aber den Vorteil, dass der Walzenklappenstellungs-Korrekturmodus erst dann deaktiviert wird, wenn sich ein Gleichgewichtszustand dauerhaft eingestellt hat.

- Die Höhe der unteren Kante der Walzenklappe ist eine sich auf eine Bezugsebene beziehenden Größe, die der ungefräste Boden sein kann. Wenn die Höhe des Bodens gegenüber dem Maschinenrahmen bzw. zum Walzengehäuse bekannt ist, kann die Höhe der unteren Kante der Walzenklappe aus der Höhe der Walzenklappe gegenüber dem Maschinenrahmen bzw. dem Walzengehäuse ermittelt werden.

- Der mindestens eine Aktor der Walzenklappen-Verstelleinrichtung kann eine an der Walzenklappe angreifende Kolben-Zylinder-Anordnung sein, wobei zur Erfassung der mit der ersten und/oder dritten Schwenkstellung korrelierenden Größe eine die Stellung des Kolbens der Kolben-Zylinder-Anordnung erfassende Messeinheit, insbesondere ein Wegstreckensensor, vorgesehen sein kann. Beispielsweise kann der Kolben der Kolben-Zylinder-Anordnung an dem Maschinenrahmen und deren Zylinder an der Walzenklappe, oder umgekehrt, schwenkbar befestigt sein. Diese Ausführungsform lässt sich ohne größeren technischen Aufwand einfach realisieren. Bei dieser Ausführungsform kann der Vergleich der Schwenkstellungen einfach dadurch erfolgen, dass der Hub des Kolbens beim Anheben mit dem Hub des Kolbens beim Absenken verglichen wird. Wenn der Kolben beim Absenken, um eine kleinere Wegstrecke ausgefahren wird, um die der Kolben beim Anheben der Walzenklappe eingefahren worden ist, d. h. die Walzenklappe behält ihre obere Stellung bei oder wird durch den Materialstrom noch weiter angehoben, wird ein weiterer Walzenklappenstellungs-Korrekturzyklus durchgeführt. Wenn die Walzenklappe nach dem Anheben wegen des Ausbleibens eines Materialstroms hingegen in eine untere Stellung zurückfällt, wird die Überprüfung beendet.

- Die Steuereinrichtung der Walzenklappen-Verstelleinrichtung ist vorzugsweise derart ausgebildet, dass die Schwimmstellung in dem zweiten Schritt nach Ablauf eines vorgegebenen Zeitintervalls oder nach Zurücklegen einer vorgegebenen Wegstrecke nach der Aufhebung der Schwimmstellung oder dem Verschwenken der Walzenklappe in die zweite Schwenkstellung wieder eingestellt wird. Das Zeitintervall bzw. die Wegstrecke kann unter Berücksichtigung der dynamischen Verhältnisse in Bezug auf den Materialfluss beim Fräsbetrieb bemessen werden.

- Der Schwenkwinkel, um den die Walzenklappe nach oben verschwenkt wird, ist von dem Volumen des aufgefrästen Materials abhängig. Eine weitere bevorzugte Ausführungsform sieht einen Speicher vor, in dem für unterschiedliche Frästiefen jeweils ein Schwenkwinkel bzw. eine mit dem Schwenkwinkel korrelierende Größe gespeichert ist, um den die hinter Walzenklappe aus der ersten in die zweite Schwenkstellung verschwenkt wird, wobei die Steuereinrichtung der Walzenklappen-Verstelleinrichtung derart ausgebildet ist, dass in Abhängigkeit von der eingestellten Frästiefe der Schwenkwinkel bzw. eine mit dem Schwenkwinkel korrelierende Größe aus dem Speicher ausgelesen wird.

- Zur manuellen Aktivierung des Walzenklappenstellungs-Korrekturmodus kann die Steuereinrichtung der Walzenklappen-Verstelleinrichtung ein Bedienelement, beispielsweise ein Knopf oder Schalter oder einen Button auf einem berührungsempfindlichen Bildschirm (Touchscreen) aufweisen, wobei die Steuereinrichtung derart ausgebildet ist, dass der Walzenklappenstellungs-Korrekturmodus durch Betätigung des Bedienelements aktiviert wird.

- Die Steuereinrichtung der Walzenklappen-Verstelleinrichtung kann auch derart ausgebildet sein, dass der Walzenklappenstellungs-Korrekturmodus vollautomatisch aktiviert wird, wenn nach dem Anfahren der Bodenfräsmaschine zur Aufnahme des Fräsbetriebs ein vorgegebenes Zeitintervall abgelaufen ist oder die Bodenfräsmaschine eine vorgegebene Wegstrecke zurückgelegt hat. Der Zeitpunkt, zu dem die Bodenfräsmaschine anfährt, kann durch die Überwachung von Steuersignalen, die von der zentralen Steuer- und Recheneinrichtung der Bodenfräsmaschine zur Verfügung gestellt werden können, oder durch die Erfassung von Messwerten geeigneter Sensoren, beispielsweise Wegstreckensensoren, ermittelt werden.

- Da eine Bodenfräsmaschine im Allgemeinen eine Fräs-/Mischwalzen-Verstelleinrichtung aufweist, die derart ausgebildet ist, dass die Höhe der Fräs-/Mischwalze gegenüber dem Maschinenrahmen einstellbar ist, so dass die Frästiefe veränderbar ist, kann die Steuereinrichtung der Walzenklappen-Verstelleinrichtung derart ausgebildet sein, dass der Walzenklappenstellungs-Korrekturmodus aktiviert wird, wenn die Fräs-/Mischwalzen-Verstelleinrichtung die Frästiefe während des Fräsbetriebs um einen vorgegebenen Wert erhöht hat und nach der Erhöhung der Frästiefe ein vorgegebenes Zeitintervall abgelaufen ist oder die Fräs-/Mischwalzen-Verstelleinrichtung die Frästiefe während des Fräsbetriebs um einen vorgegebenen Wert erhöht hat und nach der Erhöhung der Frästiefe die Bodenfräsmaschine eine vorgegebene Wegstrecke zurückgelegt hat. Das Zeitintervall bzw. die Wegstrecke kann unter Berücksichtigung der dynamischen Verhältnisse beim Fräsbetrieb bemessen werden. Die Fräs-/Mischwalze kann gegenüber dem Maschinenrahmen in der Höhe verstellbar sein, wobei der Maschinenrahmen von Hubsäulen getragen wird, die an Laufwerken befestigt sind, so dass der Maschinenrahmen gegenüber dem Boden in der Höhe verstellbar ist.

- Im Folgenden werden Ausführungsbeispiele der Erfindung unter Bezugnahme auf die Zeichnungen im Einzelnen beschrieben.

- Es zeigen:

- Fig. 1

- ein Ausführungsbeispiel einer erfindungsgemäßen Bodenfräsmaschine in teilweiser geschnittener Darstellung,

- Fig. 2

- ein Schaubild zur Veranschaulichung des Aufbaus der Walzenklappen-Verstelleinrichtung und der Fräs-/M ischwalzen-Verstel leinrichtung,

- Fig. 3A bis Fig. 3N

- die Bodenfräsmaschine in einer stark vereinfachten schematischen Darstellung mit den unterschiedlichen Positionen der hinteren Walzenklappe beim Anfahren und beim Betrieb der Bodenfräsmaschine.

-

Fig. 1 zeigt eine erfindungsgemäße Bodenfräsmaschine in der Seitenansicht, die in derEP 2 977 514 B1 im Einzelnen beschrieben ist. Die Bodenfräsmaschine weist ein Fahrwerk 1 auf, das zwei vordere Laufwerke 2 und zwei hintere Laufwerke 3 umfasst. Bei dem vorliegenden Ausführungsbeispiel sind die Laufwerke 2, 3 Räder. An den Laufwerken 2, 3 sind jeweils Hubsäulen 4 befestigt, die einen Maschinenrahmen 5 tragen, so dass der Maschinerahmen in der Höhe gegenüber dem Boden 6 verstellbar ist. In Arbeitsrichtung 11 vor den vorderen Laufwerken 2 befindet sich am Maschinenrahmen 5 der Fahrerstand 7. Zwischen den Laufwerken ist an dem Maschinenrahmen 5 ein nach unten offenes Walzengehäuse 8 angeordnet, in dem sich eine Fräs-/Mischwalze 9 befindet. Die Rotationsrichtung der Fräs-/Mischwalze ist mit einem Pfeil 10 gekennzeichnet. Das Walzengehäuse 8 weist eine in Arbeitsrichtung 11 vordere Walzenklappe 12 und eine in Arbeitsrichtung hintere Walzenklappe 13 auf, welche jeweils um eine quer zur Längsrichtung des Maschinenrahmens verlaufende Schwenkachse 14' bzw. 14 schwenkbar sind. An den Seiten ist das Walzengehäuse von sich in Längsrichtung erstreckenden Seitenteilen 15 verschlossen, die inFig. 1 nur andeutungsweise dargestellt sind. - Zur Höhenverstellung der Fräs-/Mischwalze 9 weist die Bodenfräsmaschine eine Fräs-/Mischwalzen-Verstelleinrichtung 16 auf, die bei dem vorliegenden Ausführungsbeispiel eine Kolben-Zylinderanordnung 17 mit einem Kolben 17A und einem Zylinder 17B umfasst. Durch Betätigung des Kolbens 17A der Kolben-Zylinder-Anordnungen 17 kann die Fräs-/Mischwalze 9 in der Höhe gegenüber dem Maschinenrahmen 5 bzw. dem Boden 6 verstellt werden, wobei sich die Achse der Fräs-/Mischwalze auf einer Kreisbahn bewegt. Eine Höhenverstellung der Fräs-/Mischwalze 9 gegenüber dem Boden 6 ist auch durch Einfahren bzw. Ausfahren der Hubsäulen 4 möglich. Zur Ansteuerung der Kolben-Zylinderanordnung 17 der Fräs-/Mischwalzen-Verstelleinrichtung 16 ist eine in

Fig. 1 nicht dargestellte Steuereinrichtung 18 vorgesehen, welche eine Steuer- und Recheneinheit 18A umfasst, welche eine separate Steuer- und Recheneinheit bilden kann oder Bestandteil einer nicht dargestellten zentralen Steuer- und Recheneinrichtung der Bodenfräsmaschine sein kann (Fig. 2 ). - Zur Einstellung der Position der in Arbeitsrichtung vorderen und hinteren Walzenklappe 12, 13 ist eine vordere und hintere Walzenklappen-Verstelleinrichtung 19 vorgesehen. In den nachfolgend beschriebenen Ausführungsbeispielen wird nur die hintere Walzenklappe betrachtet.

- Die Walzenklappen-Verstelleinrichtung 19 der hinteren Walzenklappe 13 weist mindestens einen an der Walzenklappe angreifenden Aktor 20 auf. Bei dem vorliegenden Ausführungsbeispiel ist der Aktor eine Kolben-Zylinder-Anordnung 20, deren Kolben 20A an dem Maschinenrahmen 5 und deren Zylinder 20B an der hinteren Walzenklappe 13 schwenkbar befestigt ist.

- Durch Bewegen des Kolbens 20A der Kolben-Zylinder-Anordnung 20 in eine bestimmte Position, die nachfolgend mit a bezeichnet wird, bzw. durch Einfahren bzw. Ausfahren des Kolbens 20A aus einer Ausgangsposition um eine vorgegebene Wegstrecke, die nachfolgend mit Δa bezeichnet wird, kann die hintere Walzenklappe 13 um die quer zur Arbeitsrichtung verlaufende Schwenkachse 14 in eine vorgegebene Schwenkstellung α bzw. um einen vorgegebenen Schwenkwinkel Δα, der mit der Wegstrecke Δa korreliert, nach oben bzw. unten verschwenkt werden, so dass die untere Kante 13A der Walzenklappe 13 gegenüber dem Boden 6 angehoben bzw. abgesenkt werden kann (

Fig. 3A ). - Zur Ansteuerung des Aktors 20 weist die Walzenklappen-Verstelleinrichtung 19 eine in

Fig. 1 nicht dargestellte Steuereinrichtung 21 auf, welche eine Steuer- und Recheneinheit 21A umfasst, welche eine separate Steuer- und Recheneinheit bilden kann oder Bestandteil der zentralen Steuer- und Recheneinrichtung der Bodenfräsmaschine sein kann (Fig. 2 ). - Die Steuer- und Recheneinheit 21A der Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 kann beispielsweise einen allgemeinen Prozessor, einen digitalen Signalprozessor (DSP) zur kontinuierlichen Bearbeitung digitaler Signale, einen Mikroprozessor, eine anwendungsspezifische integrierte Schaltung (ASIC), einen aus Logikelementen bestehenden integrierten Schaltkreis (FPGA) oder andere integrierte Schaltkreise (IC) oder Hardware-Komponenten aufweisen, um die Ansteuerung der Aktoren auszuführen. Auf den Hardware-Komponenten kann ein Datenverarbeitungsprogramm (Software) laufen. Es ist auch eine Kombination der verschiedenen Komponenten möglich.

- Die Walzenklappen-Verstelleinrichtung 19 umfasst noch weitere dem Fachmann bekannte Komponenten, insbesondere Hydraulikkomponenten, beispielsweise Hydraulikpumpen, Hydraulikventile, Hydraulikleitungen.

- Darüber hinaus verfügt die Bodenfräsmaschine über eine nicht dargestellte Antriebseinrichtung für hydraulischen Komponenten, beispielsweise Hydraulikpumpen oder Hydraulikmotoren beispielsweise zum Antrieb der Laufwerke.

- Nachfolgend wird die Ansteuerung der hinteren Walzenklappe 13 durch die Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 unter Bezugnahme auf die

Figuren 3A bis 3N im Einzelnen beschrieben, in denen die einander entsprechenden Teile mit den gleichen Bezugszeichen versehen sind. Zunächst wird das Ansetzen der Fräs-/Mischwalze 9 zur Aufnahme des Fräsbetriebs beschrieben. - Zum Ansetzen der Fräs-/Mischwalze 9 wird die Bodenfräsmaschine vom Maschinenführer oder der Maschinenführerin mit angehobener Fräs-/Mischwalze 9 in die gewünschte Position gefahren. In dieser Position sind die Hubsäulen 4 weitgehend ausgefahren und die Fräs-/Mischwalze 9 ist in eine obere Position gefahren (

Fig. 3A ). Daraufhin werden die Hubsäulen 4 weitgehend eingefahren und die Fräs-/Mischwalze 9 wird in eine Position gebracht, in der diese den Boden 6 berührt. Dieser Vorgang wird auch als Ankratzen bezeichnet. In dieser Position befindet sich der Kolben 20A der Kolben-Zylinder-Anordnung 20 in der Position "a0" und die Walzenklappe 13 in der Schwenkstellung "α0" (Fig. 3B ). Wenn die Fräs-/Mischwalze 9 den Boden 6 berührt, findet für die Fräs-/Mischwalzen-Verstelleinrichtung 16 ein Null-Abgleich statt, so dass ein weiteres Absenken der Fräs-/Mischwalze bzw. ein Bewegen des Kolbens 17A der Kolben-ZylinderAnordnungen 17 der Fräs-/Mischwalzen-Verstelleinrichtung 16 um eine vorgegebene Wegstrecke der Frästiefe entspricht. Dabei ist zu berücksichtigen, dass die Längenänderung der Kolben-Zylinder-Anordnung nicht zwangsläufig in einem Verhältnis von 1:1 einer Frästiefenänderung entsprechen muss. Die Frästiefenänderung kann unter Berücksichtigung der geometrischen Verhältnisse aus dem Hub des Kolbens 17A berechnet werden. Mit dem Null-Abgleich wird eine Referenzebene festgelegt, welche der Oberfläche des ungefrästen Bodens 6 entspricht. Die Frästiefe kann somit über die zurückzulegende Wegstrecke, um welche die Fräs-/Mischwalze 9 gegenüber dem Maschinenrahmen 5 bzw. der Bodenoberfläche abgesenkt wird bzw. der Kolben 17A ein- bzw. ausgefahren wird, eingestellt oder die Frästiefe kann beim Absenken der Fräs-/Mischwalze bzw. Bewegen des Kolbens aus der zurückgelegten Wegstrecke ermittelt werden. Die Wegstrecke kann mit den bekannten Wegstreckensensoren erfasst werden. Die Fräs-/Mischwalze 9 wird nunmehr auf die gewünschte Frästiefe abgesenkt, so dass der Fräsvorgang beginnt (Fig. 3C ). In der abgesenkten Position wird die hintere Walzenklappe 13 in eine Schwimmstellung gebracht, in der die unteren Kante 13A der Walzenklappe mit einer vorgegebenen Aufstandskraft auf dem Boden 6 aufliegt, so dass das Walzengehäuse 8 hinten verschlossen ist (h=0). Hydraulische Anordnungen zur Realisierung einer Schwimmstellung gehören zum Stand der Technik (DE 10 2004 012 382 B4 ). -

Fig. 2 zeigt einen vereinfachten Hydraulikschaltplan eines Ausführungsbeispiels zur Realisierung einer Schwimmstellung für die Kolben-Zylinder-Anordnung 20 der Walzenklappen-Verstelleinrichtung 19. Ein Hydraulikventil 22 verbindet in der Schwimmstellung über die an den Zylinderanschlüssen angeschlossenen Hydraulikleitungen 23, 24 den oberen und unteren Zylinderraum der Kolben-Zylinder-Anordnung 20 zum Anheben und Absenken der hinteren Walzenklappe 13 mit einem nicht dargestellten Hydrauliktank, so dass die Kammern nicht mit dem Systemdruck beaufschlagt werden. Bei dem Hydraulikventil 22 handelt es sich um ein 4/3 Wegeventil. Die zu dem Hydraulikventil 22 führenden Hydraulikleitungen sind inFig. 2 der Einfachheit halber nicht dargestellt. Da auf den Zylinder keine spezifische Hydraulikkraft wirkt, kann sich der Kolben 20A in dem Zylinder 20B verschieben, so dass sich die Walzenklappe 13 aufgrund ihrer Gewichtskraft nach unten bewegt. Durch Umschalten des Hydraulikventils 22 kann jeweils die eine oder andere Hydraulikleitung 23, 24 mit dem Systemdruck beaufschlagt werden (Druckleitung) oder mit dem Tank verbunden werden (Tankleitung), so dass der Kolben 20A nach oben oder unten gefahren wird. - Die Walzenklappen-Verstelleinrichtung 19 kann auch derart ausgebildet sein, dass die Walzenklappe 13 nicht mit ihrem Eigengewicht auf dem Boden aufliegt, sondern mit einer zusätzlichen Aufstandskraft belastet oder entlastet wird. Wenn beide Kammern in der Schwimmstellung mit einem Druck beaufschlagt sind, der aber vorzugsweise nicht dem Systemdruck entspricht, kann beispielsweise bei gleichem Druck in beiden Zylinderräumen die Bewegung der Walzenklappe nach unten durch eine entsprechende Ausbildung der wirksamen Anlageflächen des Zylinders unterstützt werden.

- Grundsätzlich kann die Erfindung auch durch eine Walzenklappen-Verstelleinrichtung 19 mit einer nur einfach wirkenden Kolben-Zylinder-Anordnung umgesetzt werden. Eine einfach wirkende Kolben-Zylinder-Anordnung zeichnet sich dadurch aus, dass diese lediglich in eine Richtung betätigt werden kann. Die Walzenklappen-Verstelleinrichtung 19 braucht lediglich in der Lage zu sein, die Walzenklappe anzuheben. Die Schwimmstellung wird dadurch realisiert, dass, wenn kein Hydraulikdruck an der Kolben-Zylinder-Anordnung anliegt, die Walzenklappe aufgrund ihres Eigengewichtes in Schwerkraftrichtung absinkt.

- Wenn die Bodenfräsmaschine in Gang gesetzt wird und sich in Arbeitsrichtung 11 bewegt, füllt sich der Mischraum des Walzengehäuses 8 mit dem aufgefrästen Material, das in Arbeitsrichtung hinter der Fräs-/Mischwalze 9 abgelegt wird.

- Die

Figuren 3C und3D zeigen das Walzengehäuse 8 beim Ansetzen der Fräs-/Mischwalze 9 (Fig. 3C ) und nach dem Anfahren der Bodenfräsmaschine (Fig. 3D ). Der Kolben 20A der Kolben-Zylinder-Anordnung 20 befindet sich nach dem Ansetzen in der Position "a0" und die Walzenklappe 13 in der Schwenkstellung "α0".so dass die Höhe der unteren Kante 13A der hinteren Walzenklappe 13 über dem ungefrästen Boden 6, der eine Referenzebene bildet, Null ist (h=0). Es zeigt sich, dass sich der Mischraum zunehmend mit aufgefrästem Material 25 füllt, wobei sich in Abhängigkeit von der Vorschubgeschwindigkeit und den Materialeigenschaften ein bestimmter Schüttwinkel einstellt.Fig. 3D zeigt den Zeitpunkt, zu dem das Material 25 die hintere Walzenklappe 13 erreicht hat. Da sich die hintere Walzenklappe 13 in der Schwimmstellung befindet, kann die hintere Walzenklappe ausweichen, was inFig. 3E angedeutet ist, wenn sich der Mischraum beim Vorschub der Bodenfräsmaschine weiter mit Material füllt (a1, α1 bzw. Δa1, Δα1). Das Ziel ist, dass sich der inFig. 3F gezeigte Gleichgewichtszustand zwischen aufgefrästem und abgelegtem Material einstellt, in dem die untere Kante 13A der hinteren Walzenklappe 13 in der Schwimmstellung auf dem nach hinten aufgeworfenem Material 25 aufliegt und das Walzengehäuse 8 hinten verschließt, wobei das Material von der hinteren Walzenklappe abgezogen wird. - In der Praxis hat sich jedoch gezeigt, dass nach dem Ansetzen der Fräs-/Mischwalze 9 während des Vorschubs der Bodenfräsmaschine ein Materialstau im Walzengehäuse 8 auftreten kann, da die Fräs-/Mischwalze in der Schwimmstellung einen nicht unerheblichen Gegendruck auf das aufgefräste Material ausübt. Im Fall eines Materialstaus kann das Mischungsverhältnis von Material und Bindemittel nicht mehr den Vorgaben entsprechen und die zum Antrieb der Fräs-/Mischwalze erforderliche Antriebsleistung zunehmen. Im ungünstigsten Fall kann aufgestautes Material die Fräs-/Mischwalze so stark in der Bewegung hemmen, dass der Verbrennungsmotor der Antriebseinrichtung abgewürgt wird. Das oben beschriebene Problem kann auch dann auftreten, wenn die Frästiefe während des Fräsbetriebs vergrößert wird.

- Die Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 bzw. die zentrale Steuer- und Recheneinrichtung der Bodenfräsmaschine, welche die Steuer- und Recheneinheit der Steuereinrichtung der Walzenklappen-Verstelleinrichtung umfassen kann, ist derart konfiguriert, dass die folgenden Verfahrensschritte durchgeführt werden. Die Walzenklappen-Verstelleinrichtung 19 sieht einen manuell oder automatisch aktivierbaren Walzenklappenstellungs-Korrekturmodus vor, der mindestens einen Walzenklappenstellungs-Korrekturzyklus umfasst.

- Zur manuellen Aktivierung des Walzenklappenstellungs-Korrekturmodus weist die Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 ein Bedienelement 26 (

Fig. 2 ) auf, welches der Maschinenführer oder die Maschinenführerin nach dem Anfahren der Bodenfräsmaschine oder der Einstellung einer größeren Frästiefe während des Fräsbetriebs betätigen kann. Bei der Betätigung des Bedienelements 26 wird ein Steuersignal erzeugt, welches die Steuer- und Recheneinheit 21A der Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 empfängt. - Nach dem Empfangen des Steuersignals wird der Walzenklappenstellungs-Korrekturmodus eingeschaltet, so dass ein erster Walzenklappenstellungs-Korrekturzyklus durchgeführt wird. In dem Walzenklappenstellungs-Korrekturzyklus schaltet die Steuereinrichtung die Schwimmstellung der hinteren Walzenklappe 13 aus und steuert die Kolben-Zylinder-Anordnung 20 der Walzenklappen-Verstelleinrichtung derart an, dass die hintere Walzenklappe 13 aus einer ersten Schwenkstellung (Schwimmstellung) mit einem ersten Schwenkwinkel α1 (

Fig. 3E ), in der die untere Kante 13A der hinteren Walzenklappe 13 auf dem aufgefrästen Material 25 schwimmend aufliegt, wobei die Höhe deren unterer Kante über dem Boden h11 ist, aus der Schenkstellung "α1" um den Winkel Δα2 nach oben in eine zweite Schwenkstellung mit einem zweiten Schwenkwinkel α2 (Höhe über dem Boden = h21) verschwenkt wird (Fig. 3G ). Hierzu wird der Kolben 20A der Kolben-Zylinderanordnung 20 um eine vorgegebene Wegstrecke Δa2, die mit einem Wegstreckensensor 28 (Fig. 2 ) erfasst werden kann, eingefahren. Die Wegstrecke a2 bzw. Δa2, die eine mit der Schwenkstellung, insbesondere der Höhe der unteren Kante 13A der Walzenklappe 13, korrelierende Größe ist, kann aus einem Speicher 27 (Fig. 2 ) ausgelesen werden, in dem für unterschiedliche einzustellende Frästiefen jeweils ein Schwenkwinkel bzw. eine mit dem Schwenkwinkel korrelierende Wegstrecke gespeichert ist. Daraufhin wird in einem zweiten Schritt, die Schwimmstellung der hinteren Walzenklappe 13 wieder eingeschaltet, so dass die hintere Walzenklappe 13 eine dritte Schwenkstellung mit einem dritten Schwenkwinkel α3 (Höhe über dem Boden = h31) einnimmt, in der die untere Kante der Walzenklappe auf dem aufgefrästen Material aufliegt (Fig. 3H ). Dabei bewegt sich der Kolben 20A aus der Position "a2" in die Position "a3" bzw. der Kolben wird um Δas ausgefahren. -

Fig. 3G zeigt den Zeitpunkt, zu dem die hintere Walzenklappe 13 aus der ersten Schwenkstellung (h11) (Fig. 3E ) nach Aufhebung der Schwimmstellung in die zweite Schwenkstellung (h21) angehoben worden ist, undFig. 3H zeigt den Zeitpunkt, zu dem die hintere Walzenklappe 13 nach Wiedereinstellung der Schwimmstellung die dritte Schwenkstellung (h31) eingenommen hat. Da in der Zwischenzeit aufgefrästes Material nachgeströmt ist, zeigt sich, dass die dritte Schwenkstellung (Fig. 3H ) weitgehend der zweiten Schwenkstellung (Fig. 3G ) entspricht, d. h. bei dem vorliegenden Ausführungsbeispiel h31≈h21 ist. Dabei ist h31 größer h11. - Nachfolgend wird die automatische Aktivierung des Walzenklappenstellungs-Korrekturmodus beschrieben. Beim Start der Bodenfräsmaschine und einer Frästiefe größer Null wird von der Antriebseinrichtung ein Steuersignal erzeugt, welches die Steuer- und Recheneinheit 21A der Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 empfängt. Nach dem Empfangen des Steuersignals wird ein Zeitglied 21AA oder ein Wegstreckenzähler 21AB in Gang gesetzt. Zeitglied und/oder Wegstreckenzähler können Bestandteil der Walzenklappen-Verstelleinrichtung 19, insbesondere deren Steuer- und Recheneinheit 21A, oder anderer Komponenten der Bodenfräsmaschine sein. Wenn das vorgegebene Zeitintervall abgelaufen ist bzw. die Bodenfräsmaschine die vorgegebene Wegstrecke zurückgelegt hat, schaltet die Steuereinrichtung 21 in einem ersten Schritt die Schwimmstellung aus und verschwenkt die hintere Walzenklappe 13 aus der ersten Schwenkstellung (

Fig. 3E ) nach oben in die zweite Schwenkstellung (Fig. 3G ). Daraufhin wird in einem zweiten Schritt die Schwimmstellung wieder eingeschaltet, so dass die hintere Walzenklappe 13 eine dritte Schwenkstellung (Fig. 3H ) einnimmt, in der deren untere Kante 13A auf dem aufgefrästen Material 25 aufliegt. - Der Walzenklappenstellungs-Korrekturmodus wird auch dann automatisch aktiviert, wenn die Fräs-/Mischwalzen-Verstelleinrichtung 16 ein Steuersignal erzeugt, welches der Steuer- und Recheneinheit 21A der Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 signalisiert, dass die Fräs-/Mischwalzen-Verstelleinrichtung während des Fräsbetriebs die Frästiefe um einen vorgegebenen Wert erhöht hat.

- Wenn sich der in

Fig. 3F gezeigte Gleichgewichtszustand noch nicht eingestellt haben sollte, übt die hintere Walzenklappe 13 nach wie vor einen nicht unerheblichen Gegendruck auf das Material aus, so dass sich weiterhin Material aufstauen kann. Dies gilt sowohl für den Fall des Anfahrens als auch der Erhöhung der Frästiefe. In diesem Fall wird ein weiterer Walzenklappenstellungs-Korrekturzyklus durchgeführt. Die Walzenklappenstellungs-Korrekturzyklen werden solange durchgeführt, bis festgestellt wird, dass sich der inFig. 3F gezeigte Gleichgewichtszustand eingestellt hat. Hierfür umfasst der Walzenklappenstellungs-Korrekturzyklus des Walzenklappenstellungs-Korrekturmodus eine Überprüfungsroutine. - Zur Durchführung der Überprüfungsroutine ist die Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 bei einer Ausführungsform derart konfiguriert, dass auf der Grundlage eines Vergleichs des Werts der mit der dritten Schwenkstellung korrelierenden Größe, die bei dem vorliegenden Ausführungsbeispiel die Wegstrecke Δa ist, mit einem Schwellwert, auf einen Gleichgewichtszustand geschlossen wird. Unter Berücksichtigung der dynamischen Verhältnisse können unterschiedliche Schwellwerte festgelegt werden, die in dem Speicher 27 gespeichert und von der Steuer- und Recheneinheit 21A der Steuereinrichtung 21 der Walzenklappen-Verstelleinrichtung 19 ausgelesen werden können.

- Für diese Überprüfung erfasst die Steuereinrichtung die Wegstrecke Δa3, die der Kolben 20A der Kolben-Zylinder-Anordnung 20 der Walzenklappen-Verstelleinrichtung 19 beim Verschwenken von der zweiten in die dritte Schwenkstellung eingefahren worden ist (

Fig. 3G ,Fig. 3H ). Die Wegstrecke Δas wird gemessen, wenn nach der Wiedereinstellung der Schwimmstellung ein vorgegebenes Zeitintervall abgelaufen ist oder die Bodenfräsmaschine eine vorgegebene Wegstrecke zurückgelegt hat. Hierfür wird das Zeitglied 21AA, das ein vorgegebenes Zeitintervall vorgibt, oder der Wegstreckenzähler 21 AB gestartet. Es können aber auch andere Zeitglieder bzw. Wegstreckenzähler vorgesehen sein. Das Zeitintervall bzw. die Wegstrecke für die Überprüfung können von dem Zeitintervall bzw. der Wegstrecke für die automatische Aktivierung des Walzenklappenstellungs-Korrekturmodus verschieden sein. - Wenn die Wegstrecke Δas kleiner als der Schwellwert oder gleich dem Schwellwert ist, d. h. die Walzenklappe 13, wie die