EP3757504A1 - Vorrichtung zur hochdruckreinigung der rohre eines wärmetauschers und ein diese vorrichtung verwendendes verfahren - Google Patents

Vorrichtung zur hochdruckreinigung der rohre eines wärmetauschers und ein diese vorrichtung verwendendes verfahren Download PDFInfo

- Publication number

- EP3757504A1 EP3757504A1 EP20182617.9A EP20182617A EP3757504A1 EP 3757504 A1 EP3757504 A1 EP 3757504A1 EP 20182617 A EP20182617 A EP 20182617A EP 3757504 A1 EP3757504 A1 EP 3757504A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- axis

- pressure

- camera

- zero

- guide unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28G—CLEANING OF INTERNAL OR EXTERNAL SURFACES OF HEAT-EXCHANGE OR HEAT-TRANSFER CONDUITS, e.g. WATER TUBES OR BOILERS

- F28G15/00—Details

- F28G15/02—Supports for cleaning appliances, e.g. frames

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28G—CLEANING OF INTERNAL OR EXTERNAL SURFACES OF HEAT-EXCHANGE OR HEAT-TRANSFER CONDUITS, e.g. WATER TUBES OR BOILERS

- F28G15/00—Details

- F28G15/003—Control arrangements

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28G—CLEANING OF INTERNAL OR EXTERNAL SURFACES OF HEAT-EXCHANGE OR HEAT-TRANSFER CONDUITS, e.g. WATER TUBES OR BOILERS

- F28G15/00—Details

- F28G15/04—Feeding and driving arrangements, e.g. power operation

- F28G15/06—Automatic reversing devices

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28G—CLEANING OF INTERNAL OR EXTERNAL SURFACES OF HEAT-EXCHANGE OR HEAT-TRANSFER CONDUITS, e.g. WATER TUBES OR BOILERS

- F28G15/00—Details

- F28G15/08—Locating position of cleaning appliances within conduits

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28G—CLEANING OF INTERNAL OR EXTERNAL SURFACES OF HEAT-EXCHANGE OR HEAT-TRANSFER CONDUITS, e.g. WATER TUBES OR BOILERS

- F28G3/00—Rotary appliances

- F28G3/16—Rotary appliances using jets of fluid for removing debris

- F28G3/163—Rotary appliances using jets of fluid for removing debris from internal surfaces of heat exchange conduits

Definitions

- the invention relates to an automated device for high pressure cleaning of the tubes of a heat exchanger by means of water or another suitable cleaning liquid under high pressure, as well as to a method that uses this device.

- a heat exchanger has a mirror into which a plurality of tubes arranged parallel to one another open.

- the mouths of the tubes are arranged in a regular structure.

- flange bores arranged on an arc of a circle are usually provided in the mirror.

- pipes fail, for example because they are leaking or clogged in a way that cannot be cleaned, the mouths of these pipes are usually closed, welded or otherwise made inaccessible.

- High pressure is understood to mean a pressure of the cleaning fluid used of at least 25 bar, but in particular at least 100 and preferably at least 500 bar.

- Water is preferably used as the cleaning fluid.

- the water jets emerging from a nozzle have such a high impulse that they mechanically remove impurities from the inner walls of the tubes of the heat exchanger.

- water is used without additives; in any case, additives are avoided as far as possible.

- the water contains cleaning additives, for example Abrasive or sand, are added, but this has a disadvantage because, for example, abrasive and sand further reduce the already short service life of the nozzles.

- pneumatically operated motors are used to move the positioning device. Due to the high water load, efforts are made to dispense with electrical units as far as possible.

- a motorized positioning device for cleaning heat exchangers are part of the state of the art; reference is made to here DE 10 2015 218 114 B4 , DD 255 202 A1 and US 4095305 A .

- a motorized positioning device a high-pressure unit, several cameras and also a control unit are known from it.

- the high-pressure unit works with several parallel lances.

- the cameras are used for general surveillance; their respective images are displayed on screens in a control panel.

- an auxiliary part is used which is made of plastic, for example; this auxiliary part is used to achieve mechanical positioning.

- a high-pressure unit is known as it is similarly used in the present invention. There are no displacement sensors for the hoses.

- the object of the invention is to avoid the disadvantages of the previously known devices and the previously known methods and to further improve them in such a way that the work processes are safer and easier to carry out, and a light and essentially compact device is obtained that can be easily transported to different locations and enables safe work.

- electric motors preferably electric motors designed as stepper motors

- the electric motors are sufficiently encapsulated, for example IP6K, so that they can work safely under the given conditions. All electrical parts are preferably operated with low voltage, especially below 48 V.

- Positioning in the starting position is made possible via the zero sensors.

- An orthogonal x-y-z system is preferably used.

- Other coordinate systems, for example with polar coordinates, are possible.

- the two zero sensors are preferably identical in construction. It can be used inductively working sensors.

- the sensors preferably have a first, active part, it has electrical connection lines and is fixedly attached to an axis, and a second, passive part, for example a reference surface, is attached to the movable slide.

- the guiding unit has the task of guiding the hoses parallel to the z-axis and at a distance from one another. This makes them parallel to the axes of the pipes.

- the distance between the individual hoses in the guide unit is adjustable. Individual hoses can also be removed from the guide unit.

- the displacement sensors, which are each assigned to a hose, are preferably arranged within the guide unit.

- each high-pressure hose there is a lower stop for each high-pressure hose between the guide unit and the mirror of the heat exchanger. It ensures that the hose cannot be pulled up out of the guide unit. It is positioned so that when it hits the guide unit, the nozzle, which forms the end of the high-pressure hose, is free from the mirror. Furthermore, an upper stop is provided, which is located on the other side of the guide unit. It is connected to the guide hose in an adjustable manner. He will be on the length positioned that corresponds to the length of the pipes plus an allowance. If this upper stop comes into contact with the guide unit, the nozzle is in the deepest part of the pipe. The detection of the path by means of the path sensors can be reset to zero in each case via the described contact of the stops, in particular the lower stop.

- the path measurements are set to zero, then the hoses are in their uppermost position and the lower stops are in contact with the guide unit.

- the stops can also interact with other components that are fixedly connected to the guide unit.

- the camera has an optical axis that is parallel to the z direction. She looks at the mirror at a right angle. If the optical axis of the camera is positioned exactly over the mouth of a pipe, the mouth of the pipe is shown as a circle. In contrast, those in the edge area of the image captured by the camera are shown as ellipses.

- the opening angle of the camera is preferably limited, for example to a cone angle of a maximum of 30 °, preferably a maximum of 20 °. As a rule, this means that a large number of partial images are recorded by the camera. Since the camera is attached to the z-axis, the position of the optical axis is known. The x-y position of the camera can thus be assigned to each partial image. This significantly simplifies the combination of the partial images to form the desired overall image. Adjacent partial images usually overlap.

- the camera it is advantageous to connect the camera to the z-axis in a removable manner. Then there is an option to remove them before the cleaning process starts.

- the camera can also be covered by a special protective device as soon as it is no longer required and before the cleaning process starts.

- the control unit is preferably equipped with a computer (data processing system). It is electrically connected to all of the active components described via connections.

- the signal from the camera is recorded in the control unit and processed there. There it is evaluated, evaluated and the assembled image is created, on the basis of which it can then be calculated in a second step of the calculation how the pipe mouths actually found It is best to clean first with three hoses, then the remaining ones with fewer hoses.

- the camera which has an optical axis

- the camera looks directly into the tube mouth lying below it on the optical axis.

- the pipe mouths lying in an edge area of the image of the camera are seen at an angle to. This angle exists between the optical axis and the beam connecting the camera with the muzzle of the pipe under consideration.

- Such pipe mouths appear as an ellipse in the picture. Since the optical axis runs at right angles to the mirror, pipe mouths in an edge region of the image appear as deformed ellipses as well as pipe mouths in the edge region opposite the optical axis.

- the angle should preferably not be too large.

- the ellipse should not deviate too much from the circular shape.

- the ratio of the major axis to the minor axis should not be less than 1: 2, preferably not less than 1: 1.3. This makes it easier to identify the pipe mouths located in the edge areas.

- the evaluation of the camera can be designed accordingly. If it recognizes ellipses that deviate even more from the circular shape, it can sort them out.

- the tube mirror can have a first set of tubes with a first diameter and a second set of tubes with a second diameter.

- the device can be adapted to this situation; it is preferably input in advance that a first sentence is scanned, the data of which is given, and then the second sentence.

- a mirror is first clamped into the device.

- the rows of holes in the pipe mouths are aligned, as far as possible, parallel to at least one of the x-axis and y-axis.

- Several partial images of the mirror are then preferably recorded by the camera and sent to the data processing system.

- the respective xy position of the camera for each partial image is recorded and assigned to the partial image.

- an image of the mirror can be calculated in the data processing system.

- the mirror is preferably scanned in lines.

- the individual partial images are preferably subjected to histogram equalization in order to avoid inhomogeneous Balance lighting.

- the assembly of the partial images is preferably done by means of 2D correlation of the overlapping partial images.

- a binary image is preferably created from the entire image obtained by means of adapted filtering. All contours in the image are then preferably interpolated as circles, these are then examined according to their radius and filtered using a threshold value. As a result, only those circles are recorded which, within a specified deviation, correspond to a mean radius of the mouths. Preferably, only those shapes are recorded as circles which have a ratio of transverse dimension to longitudinal dimension that is in the area of the ellipses that the camera records in the image.

- the standard configuration consists of three hoses or nozzles arranged parallel to one another on a straight line. In the data processing system, a favorable way is now calculated how the groups of the individual pipe mouths can be approached one after the other.

- the length of the tubes of the heat exchanger to be cleaned is known. Usually it is entered into the control unit by the operator. This can now calculate and display the cleaning time for the selected arrangement.

- the actual cleaning process can now be started with high-pressure water.

- the cleaned pipes can be visualized on a screen of the control device. When the cleaning is finished, this will be displayed on the screen.

- the control device is preferably arranged at a greater distance from the positioning device. This largely protects it. It is preferably housed in a separate cabin.

- the control unit can have a second, mirrored operator panel in the form of a tablet connected to it wirelessly.

- the sequence can preferably be interrupted by a user at any time, for example in the event of an irregular operating state (interrupted operation).

- the cleaning process is stopped, the high-pressure pump is switched off, the hoses are completely pulled out of the tubes of the heat exchangers as far as the lower stop, the electric motors are no longer operated, but the carriages remain in their respective positions.

- the operator can now move the slides manually, reference them again, continue the cleaning process or make changes, e.g. Enter changes to the pipes to be cleaned or the cleaning route.

- the pipes that have already been cleaned are saved.

- the entire cleaning process continues where it was stopped. Pipes that were just cleaned when the interruption occurred will be cleaned again. Changes made by a user during the interruption are taken into account.

- the device and the method offer the advantage that the control unit is currently informed about the position of the z-axis relative to the mirror and about the current position of each individual high-pressure hose relative to the guide unit.

- the device can be designed relatively easily, for example with a total weight of less than 30, preferably less than 20 kg (without the hoses and the high-pressure pump). As a result, it can be brought to different locations without major tools. The danger to people from high-pressure water is largely eliminated, since an operator does not have to come into contact with the actual cleaning process.

- a right-handed, orthogonal x-y-z coordinate system is used for the description. This agreed with the coordinate system on which the device to be described is based and according to which it works.

- Figure 1 shows a plan view of a mirror 20 of a heat exchanger. In an upper region it has a first set of pipe mouths 22 with pipes 24 of a first diameter, in the lower region a second set of pipe mouths with pipes of a second diameter is shown. Not all pipe mouths are shown for both sets, but only a selection from the large number of pipes that more or less completely fill the corresponding fields.

- the mirror 20 has flange bores 26 in a known manner. Like the pipe mouths 22, these are round, but must not later be recognized as a pipe mouth. They have a different, here larger diameter than the pipe mouths and are sorted out later on the basis of their larger diameter than areas that cannot be cleaned. In addition, they can be recognized as irrelevant because they lie in the absolute vicinity of the edge of the mirror 20 and / or lie on an arc of a circle.

- the mirror 20 is mechanically fixed in a known manner, not shown here, to a motorized positioning device.

- This device is discussed below. It has two mutually parallel, structurally identical x-axes 28. These are mechanically firmly connected to the mirror 20. Preferably are assigned to them over the entire length of the toothed strips, not shown.

- An x slide 30 is guided freely displaceably on each x axis 28.

- An x-electric motor designed as a stepper motor is used for its movement. He engages with a pin (not shown) in the rack.

- a balance shaft (not shown) preferably connects the two x-axes 28, so that the two x-slides 30 are always moved and positioned synchronously.

- the part 34 is designed, for example, as an inductive proximity sensor.

- a two-part max sensor with the active part 38 and the passive part 40 is located at the respective left end of the x-axes 28.

- the passive parts 36, 40 are each attached to the associated x-slide 30, the active parts 34, 38 are stationary, whereby their electrical connection is simplified.

- the two x-slides 30 are connected by a y-axis 42, the y-axis 42 is carried by them and moves with them.

- a y-slide 44 is guided freely displaceably on the (single) y-axis 42; it is preferably structurally identical to the x-slide 30.

- it is made by one electric stepper motor, driven here by the y electric motor 48.

- a drive via a pinion which engages in a rack of the y-axis 42 is advantageous.

- the y-axis 42 is equipped with sensors, as is the case with every x-axis. They are identical to the sensors on the x-axis. In detail there are the components 48, 50, 52 and 54, see also the list of reference symbols.

- the y-slide 44 is mechanically firmly connected to a z-axis 56, it carries this.

- the high-pressure unit has, see also Figure 2 , three high-pressure hoses 58, also called hose for short.

- a base unit 60 belongs to this high-pressure unit. In a known manner, it has a reel for the individual hoses 58. In the base unit 60, the first ends of the hoses 58 are connected to a high-pressure source.

- the base unit 60 has a motorized drive device for propulsion and / or for the return movement of each individual Hose 58.

- the base unit 60 does not belong to the part of the high pressure unit which is connected to the z-axis 56.

- the hoses 58 each have a nozzle 61 at their other end in a known manner.

- the hoses 58 and the nozzles 61 are structurally identical.

- a guide unit 62 also belongs to the high-pressure unit. It is detachably connected to the z-axis 56. The three tubes 58 are guided in it; there are three guide channels 64 for this purpose. The spacing of these guide channels from one another can be varied so that the tube mouths 22 can be adjusted to different geometrical arrangements, in particular periodicity.

- a window is provided in each case in the area of the guide channels 64, there the respective hose is freely accessible for and in the field of vision of a displacement sensor 66.

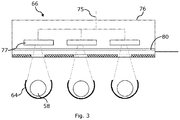

- the displacement sensors 66 are described with reference to FIG Figure 3 described in more detail below.

- Each hose 58 is encompassed by a lower stop 68. He is how Figure 2 shows, in abutment on the guide unit 62 when the tubes 58 are fully withdrawn, like this Figure 2 shows. This position is also the zero or reference position from which the hose movement is recorded and measured.

- upper stops 70 are connected to the hoses 58. When they are in the stop on the other side of the guide unit 62, the hoses 58 are extended to the maximum, adjustable to the maximum length of the pipes to be cleaned. Accordingly, the position of the upper stops 70 can be adjusted in each case, in adaptation to the heat exchanger to be cleaned.

- the lower stops 68 can also be adjustable.

- the upper stops 70 are at a distance d from their stop, which is formed here by the guide unit 62.

- the dimension d is the sum of the clear distance between the nozzle 61 and the mirror 20 plus the length of the pipes 24 to be cleaned.

- the stops 68, 70 can also interact with other counter stops than with the guide unit 62.

- a camera 72 is detachably connected to the z-axis 56. Its optical axis runs parallel to the z-direction, ie to the z-axis 56.

- the opening angle of its optics is chosen so that pipe mouths 22 detected in the edge region of an image of the camera 72, which appear as an ellipse in the image, do not appear as an overly flat ellipse .

- Pipe mouths 22 located in an edge region of the image of the camera should be at an angle of less than 30 °, preferably less than 20 ° and in particular less than 15 ° to the optical axis of the camera. Since the camera 72 is detachable with is connected to the z-axis 56, it can be removed before carrying out an actual cleaning process.

- a protective device can also be provided for the camera 72 so that it does not have to be removed.

- the device has a control unit 74. All active components of the device are connected to it via connections 75, in particular the camera 72, the high-pressure unit with its drives and the displacement sensors 66, all the electric motors and all the sensors.

- the control unit 76 controls the electric motors and is informed of the current position of the individual carriages via their step function. It controls the process, as can also be seen from the following process description.

- Tracking sensors 77 are used, e.g. from PixArt, which can detect the speed of an object moving parallel to the sensor, specifically only the speed of an object moving parallel to the respective sensor, in this case one of the tubes 58. All three tracking sensors are housed in a sensor housing 76. On its lower side, facing a hose 58 through a window in the guide channel 64, it is completely and tightly closed by a window 80, for example made of acrylic glass. In front of it there is a dirt screen with openings for the sensor viewing areas. The space between the disk 80 and the dirt screen is ventilated with flushing air under pressure, so that flushing air constantly emerges from the holes in the dirt screens, which prevents the penetration of water droplets or dirt particles. The measured speeds of the individual tubes 58 are used in the control unit 74 for calculating and monitoring the feed path of the tubes 58.

- the y-carriage is then moved along the y-axis 42 by about 280 mm and then the next line is scanned accordingly by moving the x-carriage in the opposite direction, etc. This happens until the lower row of images has been recorded.

- the current position of the camera with x-coordinate and y-coordinate is assigned to each individual image.

- the individual images are subjected to histogram equalization and put together to form an entire image by means of 2D correlation of the overlapping partial images.

- a binary image is created from this entire image by means of adapted filtering. Then all contours in this binary image are interpolated as circles. The dimension of the major semi-axis of an ellipse is retained. Here it is possible to only convert ellipses into circles that do not exceed a certain ratio of major to minor axes. The circles obtained are then examined for their radius and filtered using a threshold value. Here it is possible to use preferably those flange bores for determining the threshold value which are located directly on or at least in the area of the optical axis of the camera.

- the positions of the pipe mouths 22 presumed in this way are displayed in a user device (tablet) and on a monitor. This gives the operator the option of adding missing pipes, removing or correcting incorrectly recognized positions, for example welded pipes.

- the operator must enter the length of the tubes 24.

- the respective durations of the cleaning steps are calculated for the individual pairings and paths.

- the operator is given the opportunity to decide which path arrangement should be used to clean the heat exchanger. Among other things is offered the fastest cleaning.

- the actual cleaning process can now be started.

- the cleaned pipes are visualized on the screen.

- a message is also issued and a log is output.

- the device can work independently during this time.

- the depth of penetration of the nozzle 61 into the relevant pipe 24 determined via the respective displacement sensor 66 is stored.

- the corresponding pipe is shown as not cleaned in the log.

- other tubes 24 are also cleaned at the same time, as is the case, for example, with a pair of three, their cleaning process is carried out and they are shown as being cleaned if they can be cleaned. This is made possible by the fact that the drive of each individual hose 58 in the base unit 60 acts on the hose with a certain fiction, so that the drive continues to work, but no longer drives the hose. The other hoses in the pairing are not affected. It is also possible to switch off the drive of a hose 58 in question if a threshold value for a propulsive force is exceeded.

- Special procedures may possibly be used for cleaning a pipe 24 that is not easy to clean. For example, a oscillating movement of the hose 58 in the area of the blockage.

- the procedure for cleaning the second set of tubes 24 is similar. Before this, it may be necessary to exchange the guide unit 62; it may also be necessary to use thinner hoses 58 and thus a different base unit 60.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Cleaning In General (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine automatisierte Vorrichtung zur Hochdruckreinigung der Rohre eines Wärmetauschers mittels Wasser oder einer anderen geeigneten Reinigungsflüssigkeit unter Hochdruck, sowie auf ein Verfahren, dass diese Vorrichtung einsetzt.

- Derartige Wärmetauscher werden auch als Rohrbündelapparate bezeichnet. Ein Wärmetauscher hat einen Spiegel, in den eine Vielzahl von parallel zueinander angeordneten Rohren münden. Die Mündungen der Rohre sind in einer regelmäßigen Struktur angeordnet. Es liegt innerhalb gewisser Bereiche eine zweidimensionale Periodizität vor. Diese Regelmäßigkeit erstreckt sich jedoch einerseits nur über einen gewissen Bereich oder gewisse Bereiche. Sie erstreckt sich nur bis zu einem Rand des Wärmetauschers hin, wo in der Regel noch auf einem Kreisbogen angeordnete Flanschbohrungen im Spiegel vorgesehen sind. Weiterhin finden sich auch im Innenbereich des Spiegels häufig Streifen, in denen keine Mündungen vorgesehen sind. Im Laufe der Zeit fallen Rohre aus, beispielsweise weil sie undicht sind oder in einer nicht zu reinigenden Weise verstopft sind, die Mündungen dieser Rohre werden in der Regel verschlossen, verschweißt oder andererseits unzugänglich gemacht. Bei einer Reinigung kann man sich also nur in einem gewissen Umfang auf die Periodizität verlassen. Es ist erforderlich, jede einzelne aktive Mündung zu erfassen, also ihre x-y- Position zu kennen, und passive Bereiche, Randbereiche und inaktive Mündungen auszuschließen. Dies stellt eine erhebliche Anforderung bei der Handreinigung dar, wie sie derzeit praktischer Stand der Technik ist. Die Innendurchmesser der Rohre sind in der Regel nicht voneinander verschieden. Die Mündungen liegen in einer Ebene, der x-y-Ebene.

- Unter Hochdruck wird ein Druck der verwendeten Reinigungsflüssigkeit von mindestens 25 bar, insbesondere aber mindestens 100 und vorzugsweise mindestens 500 bar verstanden. Als Reinigungsflüssigkeit wird vorzugsweise Wasser verwendet. Bei den hohen Druckwerten haben die aus einer Düse austretenden Wasserstrahlen einen so hohen Impuls, dass sie Verunreinigungen an den Innenwänden der Rohre des Wärmetauschers mechanisch abtragen. Es wird in der Regel mit Wasser ohne Zusatz gearbeitet, jedenfalls wird möglichst auf Zusätze verzichtet. Es ist zwar möglich, dass dem Wasser Reinigungszusätze, zum Beispiel Schleifkörper oder Sand, zugesetzt werden, dies hat allerdings eher einen Nachteil, weil zum Beispiel Schleifkörper und Sand die ohnehin kurze Standzeit der Düsen noch weiter verringern.

- Man ist bestrebt, bei der Hochdruckreinigung eingesetztes Personal so weit wie möglich vom eigentlichen Reinigungsort fernzuhalten. Bei den hohen, verwendeten Drucken können erhebliche Verletzungen auftreten, wenn etwas nicht ordnungsgemäß läuft.

- Nach dem aktuellen Stand der Technik werden für die Bewegung der Positionsvorrichtung pneumatisch betätigte Motoren eingesetzt. Aufgrund der hohen Wasserlast ist man bestrebt, möglichst auf elektrische Aggregate zu verzichten.

- Motorische Positionsvorrichtungen für die Reinigung von Wärmetauschern gehören zum Stand der Technik, hierzu sei verwiesen auf

DE 10 2015 218 114 B4 ,DD 255 202 A1 US 4095305 A . AusUS 2009/255557 A1 ist eine automatisierte Reinigungsvorrichtung bekannt. Aus ihr sind eine motorische Positionsvorrichtung, eine Hochdruckeinheit, mehrere Kameras und auch eine Steuereinheit bekannt. Die Hochdruckeinheit arbeitet mit mehreren, zueinander parallelen Lanzen. Die Kameras dienen der allgemeinen Überwachung, ihre jeweiligen Bilder werden auf Bildschirmen in einem Bedienungspult wiedergegeben. Um die richtige Positionierung der Lanzen zu den Mündungen im Spiegel einstellen zu können, wird ein Hilfsteil verwendet, das beispielsweise aus Kunststoff ist, mit diesem Hilfsteil wird die mechanische Positionierung erreicht. AusDE 691 04 934 T2 ist eine Hochdruckeinheit bekannt, wie sie ähnlich auch in der vorliegenden Erfindung eingesetzt wird. Es fehlen Wegsensoren für die Schläuche. - Aufgabe der Erfindung ist es, die Nachteile der vorbekannten Vorrichtungen und der vorbekannten Verfahren zu vermeiden und diese dahingehend weiter zu verbessern, dass die Arbeitsabläufe sicherer und einfacher durchzuführen sind, eine leichte und im wesentlichen kompakte Vorrichtung erhalten wird, die bequem zu unterschiedlichen Einsatzorten transportiert werden kann und ein sicheres Arbeiten ermöglicht.

- Diese Aufgabe wird gelöst durch eine Vorrichtung mit den Merkmalen des Anspruchs 1.

- Durch den Einsatz von Elektromotoren, vorzugsweise als Schrittmotoren ausgebildete Elektromotoren, wird eine präzise Positionierung der jeweiligen Schlitten entlang der zugeordneten Achse erreicht. Eine derartig genaue Positionierung ist mit pneumatischen oder hydraulisch betriebenen Motoren nicht erreichbar. Die Elektromotoren sind ausreichend gekapselt, beispielsweise IP6K, damit unter den gegebenen Bedingungen ausreichend sicher gearbeitet werden kann. Vorzugsweise werden alle elektrischen Teile mit Niedrigspannung, insbesondere unter 48 V, betrieben.

- Über die Nullsensoren wird eine Positionierung in der Ausgangsposition, auch Referenzposition genannt, ermöglicht. Dort ist x = null und y = null. Es wird vorzugsweise ein orthogonales x-y-z System eingesetzt. Andere Koordinatensysteme, beispielsweise mit Polarkoordinaten, sind möglich. Die beiden Nullsensoren sind vorzugsweise baugleich. Es können induktiv arbeitende Sensoren eingesetzt werden. Vorzugsweise haben die Sensoren einen ersten, aktiven Teil, er hat elektrische Anschlussleitungen und ist stationär an einer Achse befestigt, und einen zweiten, passiven Teil, beispielsweise eine Referenzfläche, er ist am verfahrbaren Schlitten angebracht.

- Als sehr vorteilhaft hatte sich erwiesen, die x-Achse und die y-Achse auf ihrer Gesamtlänge jeweils mit einer Zahnstange zu versehen. Die Elektromotoren greifen dann über ein Ritzel in die Zahnstange ein. Dadurch wird insgesamt eine präzise Positionierung erreicht. Es ist dann möglich, über einen Näherungssensor, der der Zahnstange zugeordnet ist, zusätzlich eine Positionierung in Richtung der jeweiligen Achse zu erfassen.

- Die Führungseinheit hat in bekannter Weise die Aufgabe, die Schläuche parallel zur z-Achse und im Abstand zueinander zu führen. Dadurch sind sie parallel zu den Achsen der Rohre. Der Abstand der einzelnen Schläuche voneinander in der Führungseinheit ist einstellbar. Es können auch einzelne Schläuche aus der Führungseinheit herausgenommen werden. Vorzugsweise sind die Wegsensoren, die jeweils einem Schlauch zugeordnet sind, innerhalb der Führungseinheit angeordnet.

- Zwischen Führungseinheit und Spiegel des Wärmetauschers befindet sich ein unterer Anschlag für jeden Hochdruckschlauch. Er sorgt dafür, dass der Schlauch nicht aus der Führungseinheit nach oben herausgezogen werden kann. Er ist so positioniert, dass bei Anschlag an die Führungseinheit die Düse, die das Ende des Hochdruckschlauchs bildet, frei von dem Spiegel ist. Weiterhin ist ein oberer Anschlag vorgesehen, der sich auf der anderen Seite der Führungseinheit befindet. Er ist einstellbar mit dem Führungsschlauch verbunden. Er wird auf die Länge positioniert, die der Länge der Rohre plus einer Zugabe entspricht. Kommt dieser obere Anschlag in Kontakt mit der Führungseinheit, befindet sich die Düse im Tiefsten des Rohres. Über den beschriebenen Kontakt der Anschläge, insbesondere des unteren Anschlags, kann die Erfassung des Wegs mittels der Wegsensoren jeweils auf null zurückgestellt werden. Insbesondere bei Beginn einer neuen Schicht oder einer neuen Reinigungsaufgabe werden die Wegmessungen auf null gestellt, dann befinden sich die Schläuche in ihrer obersten Position, die unteren Anschläge sind in Kontakt mit der Führungseinheit. Die Anschläge können auch mit anderen, mit der Führungseinheit ortsfest zusammenhängenden Bauteilen zusammenwirken.

- Die Kamera hat eine optische Achse, die parallel zur z- Richtung ist. Sie schaut dadurch im rechten Winkel auf den Spiegel. Wenn die optische Achse der Kamera genau über eine Mündung eines Rohres positioniert ist, wird dessen Rohrmündung als Kreis abgebildet. Dagegen werden die im Randbereich des von der Kamera erfassten Bildes als Ellipsen dargestellt. Um die Erkennung der Rohrmündungen auch im Randbereich zu erleichtern, wird vorzugsweise der Öffnungswinkel der Kamera begrenzt, zum Beispiel auf einen Kegelwinkel von maximal 30°, vorzugsweise maximal 20°. Dies führt in der Regel dazu, dass eine Vielzahl von Teilbildern durch die Kamera aufgenommen wird. Da die Kamera an der z-Achse befestigt ist, ist die Position der optischen Achse bekannt. Jedem Teilbild kann somit die x-y-Position der Kamera zugeordnet werden. Dadurch wird die Zusammenfassung der Teilbilder zu dem gewünschten gesamten Bild deutlich vereinfacht. Benachbarte Teilbilder überlappen sich in der Regel.

- Es ist vorteilhaft, die Kamera demontierbar mit der z-Achse zu verbinden. Dann besteht die Möglichkeit, sie zu entfernen, bevor der Reinigungsvorgang gestartet wird. Alternativ kann die Kamera auch durch eine besondere Schutzvorrichtung abgedeckt werden, sobald sie nicht mehr benötigt wird und bevor der Reinigungsvorgang einsetzt.

- Die Steuereinheit ist vorzugsweise mit einem Computer (Datenverarbeitungsanlage) ausgerüstet. Sie ist mit allen beschriebenen aktiven Bauteilen über Verbindungen elektrisch verbunden. Das Signal der Kamera wird in der Steuereinheit aufgenommen und dort verarbeitet. Es wird dort ausgewertet, bewertet und das zusammengefügte Bild erstellt, auf dessen Basis dann in einem zweiten Rechenschritt berechnet werden kann, wie die tatsächlich aufgefundenen Rohrmündungen am günstigsten zunächst mit drei Schläuchen, danach die übrig gebliebenen mit weniger Schläuchen, gereinigt werden können.

- Als vorteilhaft hatte sich herausgestellt, wenn die Kamera, die eine optische Achse hat, so ausgerichtet wird, dass die optische Achse parallel zur z-Achse verläuft. Dann schaut die Kamera direkt in die unter ihr auf der optischen Achse liegende Rohrmündung hinein. Die in einem Randbereich des Bildes der Kamera liegenden Rohrmündungen werden in einem Winkel zu gesehen. Dieser Winkel besteht zwischen der optischen Achse und dem die Kamera mit der betrachteten Rohrmündung verbindenden Strahl. Derartige Rohrmündungen erscheinen im Bild als Ellipse. Da die optische Achse im rechten Winkel zum Spiegel verläuft, erscheinen Rohrmündungen in einem Randbereich des Bildes als ebenso verformte Ellipsen wie Rohrmündungen im bezüglich der optischen Achse gegenüberliegenden Randbereich. Der Winkel sollte vorzugsweise nicht zu groß sein. Die Ellipse sollte nicht zu stark von der Kreisform abweichen. Das Verhältnis von Hauptachse zur Nebenachse sollte nicht kleiner als 1 : 2 sein, vorzugsweise nicht kleiner als 1 : 1,3. Dadurch wird das Erkennen der in Randbereichen liegenden Rohrmündungen erleichtert. Die Auswertung der Kamera kann entsprechend ausgelegt werden. Wenn sie noch stärker von der Kreisform abweichende Ellipsen erkennt kann sie diese aussortieren.

- Es ist auch möglich, dass der Rohrspiegel einen ersten Satz Rohre mit einem ersten Durchmesser und einen zweiten Satz Rohre mit einem zweiten Durchmesser aufweist. Dieser Situation kann die Vorrichtung angepasst werden, vorzugsweise wird ihr im vorab eingegeben, dass zunächst ein erster Satz abgescannt wird, dessen Daten gegeben sind, anschließend der zweite Satz.

- Weiterhin wird die Aufgabe durch ein Verfahren gemäß Anspruch 8 gelöst.

- Für die Hochdruckreinigung wird ein Spiegel zunächst in die Vorrichtung eingespannt. Dabei werden die Lochreihen der Rohrmündungen, so weit wie möglich, parallel zu zumindest einer von x- Achse und y-Achse ausgerichtet. Anschließend werden vorzugsweise mehrere Teilbilder des Spiegels durch die Kamera aufgenommen und der Datenverarbeitungsanlage zugeleitet. Die jeweilige x-y-Position der Kamera bei jedem Teilbild wird erfasst und dem Teilbild zugeordnet. Dadurch kann in der Datenverarbeitungsanlage ein Abbild des Spiegels errechnet werden. Vorzugsweise wird der Spiegel zeilenförmig abgetastet. Vorzugsweise werden die einzelnen Teilbilder einem Histogramm-Equalizing unterzogen, um inhomogene Beleuchtung auszugleichen. Das Zusammensetzen der Teilbilder geschieht vorzugsweise mittels 2D-Korrelation der überlappenden Teilbilder. Aus dem erhaltenen gesamten Bild wird vorzugsweise durch adaptierte Filterung ein Binärbild erstellt. Vorzugsweise werden anschließend alle in dem Abbild befindlichen Konturen als Kreise interpoliert, diese werden danach entsprechend ihrem Radius untersucht und mittels eines Schwellenwertes gefiltert. Dadurch werden nur solche Kreise erfasst, die innerhalb einer vorgegebenen Abweichung mit einem mittleren Radius der Mündungen übereinstimmen. Vorzugsweise werden nur solche Formen als Kreise erfasst, die ein Verhältnis von Querabmessung zur Längsabmessung haben, das im Bereich der Ellipsen sind, die die Kamera im Bild erfasst.

- Es ist vorteilhaft, die so von der Datenverarbeitungseinheit (vom Rechner) ermittelten Daten optisch darzustellen, damit ein Bediener sie überprüfen kann. Er kann dann vorzugsweise fehlende Rohre hinzufügen oder falsch erkannte Rohre entfernen.

- Wenn alle Rohrpositionen bekannt sind, werden die Koordinaten für die Positionen der Schläuche bestimmt. Die Standardkonfiguration besteht aus drei parallel zueinander angeordneten, auf einer Geraden nebeneinander ausgerichteten Schläuchen bzw. Düsen. In der Datenverarbeitungsanlage wird nun ein günstiger Weg errechnet, wie die Gruppen der einzelnen Rohrmündungen nacheinander angefahren werden können.

- Die Länge der Rohre des zu reinigenden Wärmetauschers ist bekannt. Üblicherweise wird sie vom Bediener in die Steuereinheit eingegeben. Diese kann nun die Reinigungszeit für die gewählte Anordnung errechnen und anzeigen.

- Nun kann, nach eventueller Demontage der Kamera, der eigentliche Reinigungsvorgang mit Hochdruck Wasser gestartet werden. Dabei kann eine Visualisierung der gereinigten Rohre auf einem Bildschirm der Steuervorrichtung erfolgen. Nach Beendigung der Reinigung wird dies auf dem Bildschirm angezeigt.

- Die Steuervorrichtung ist vorzugsweise in einem größeren Abstand von der Positionsvorrichtung angeordnet. Dadurch ist sie weitgehend geschützt. Vorzugsweise ist sie in einer separaten Kabine untergebracht.

- Die Steuereinheit kann ein zweites, gespiegeltes Bedienerfeld in Form eines drahtlos mit ihr verbundenen Tablets aufweisen.

- Der Ablauf kann vorzugsweise jederzeit, beispielsweise bei einem irregulären Betriebszustand, durch einen Benutzer abgebrochen werden (unterbrochener Betrieb). Dabei wird der Reinigungsvorgang gestoppt, die Hochdruckpumpe wird ausgeschaltet, die Schläuche werden komplett aus den Rohren der Wärmetauscher bis zum Anschlag des unteren Anschlags herausgezogen, die Elektromotoren werden nicht mehr betätigt, sondern die Schlitten bleiben an der jeweiligen Position. Der Bediener kann nun die Schlitten manuell verfahren, neu referenzieren, den Reinigungsvorgang fortsetzen, oder Änderungen vornehmen, z.B. Änderungen der zu reinigenden Rohre oder des Reinigungswegs eingeben. Die schon gereinigten Rohre bleiben gespeichert. Der gesamte Reinigungsvorgang wird bei Weiterfahrt der Anlage dort fortgesetzt, wo er angehalten wurde. Rohre, die bei der Unterbrechung gerade gereinigt wurden, werden erneut gereinigt. Die Änderungen, die ein Benutzer während der Unterbrechung eingegeben hat, werden berücksichtigt.

- Weiterhin gibt es vorzugsweise den Zustand "Not-Aus". Hierbei wird der Reinigungsvorgang gestoppt, die Hochdruckpumpe für Reinigungswasser wird abgeschaltet und alle elektrischen Stromverbraucher bis auf die Steuereinheit werden spannungsfrei gemacht. Letztere bleibt unter Spannung, sodass nach erneuter Inbetriebnahme folgende Aktionen durchzuführen sind:

- a) Referenzfahrt der beiden Achsen und

- b) Scannen des Spiegels.

- Nach erneuter Inbetriebnahme werden die noch nicht gereinigten Rohre angefahren und gereinigt mit der gleichen Einschränkung, wie beim unterbrochenen Betrieb.

- Die Vorrichtung und das Verfahren bieten den Vorteil, dass die Steuereinheit jeweils aktuell über die Position der z-Achse relativ zum Spiegel und über die aktuelle Position jedes einzelnen Hochdruckschlauchs relativ zur Führungseinheit informiert ist. Die Vorrichtung lässt sich relativ leicht ausbilden, beispielsweise mit einem Gesamtgewicht unter 30, vorzugsweise unter 20 kg (ohne die Schläuche und die Hochdruckpumpe). Sie kann dadurch ohne größere Hilfsmittel zu unterschiedlichen Einsatzorten gebracht werden. Die Gefahr für Menschen durch Hochdruckwasser ist weitestgehend ausgeschlossen, da ein Bediener nicht mit dem eigentlichen Reinigungsvorgang in Kontakt kommen muss.

- Weitere Merkmale und Vorteile finden sich in den Unteransprüchen.

- Im Folgenden wird ein Ausführungsbeispiel der Vorrichtung unter Bezugnahme auf die Zeichnung näher erläutert und beschrieben, dieses Ausführungsbeispiel ist nicht einschränkend zu verstehen. In der Zeichnung zeigen:

- Fig. 1

- eine Draufsicht (in negativer z-Richtung) auf die Vorrichtung und einen mit der Vorrichtung verbundenen Spiegel eines Wärmetauschers mit zwei Gruppen von Rohrmündungen,

- Fig. 2

- eine Draufsicht auf eine Hochdruckeinheit mit drei Schläuchen, Blickrichtung ist die negative y-Achse,

- Fig. 3

- eine schematische Darstellung eines Wegsensors.

- In den unterschiedlichen Figuren sind hinsichtlich ihrer Funktion gleichwertige Teile stets mit denselben Bezugszeichen versehen, sodass diese in der Regel auch nur einmal beschrieben werden.

- Für die Beschreibung wird ein rechtshändiges, orthogonales x-y-z Koordinatensystem verwendet. Dieses stimmten mit dem Koordinatensystem überein, das der zu beschreibenden Vorrichtung zu Grunde liegt und nach dem diese arbeitet.

-

Figur 1 zeigt eine Draufsicht auf einen Spiegel 20 eines Wärmetauschers. Er hat in einem oberen Bereich einen ersten Satz von Rohrmündungen 22 mit Rohren 24 eines ersten Durchmessers, im unteren Bereich ist ein zweiter Satz von Rohrmündungen mit Rohren eines zweiten Durchmessers gezeigt. Für beide Sätze sind nicht alle Rohrmündungen dargestellt, vielmehr nur eine Auswahl aus der die entsprechenden Felder mehr oder weniger komplett ausfüllenden Vielzahl der Rohre. - Der Spiegel 20 hat in bekannter Weise Flanschbohrungen 26. Diese sind wie die Rohrmündungen 22 rund, dürfen aber später nicht als Rohrmündung erkannt werden. Sie haben einen anderen, hier größeren Durchmesser als die Rohrmündungen und werden anhand ihres größeren Durchmessers später aussortiert als nicht zu reinigende Bereiche. Zudem können sie dadurch als unrelevant erkannt werden, dass sie in absoluter Nähe des Randes des Spiegels 20 liegen, und/oder auf einem Kreisbogen liegen.

- Der Spiegel 20 ist in bekannter Weise, hier nicht dargestellt, mit einer motorischen Positionsvorrichtung mechanisch fest verbunden. Auf diese Vorrichtung wird im Folgenden eingegangen. Sie hat zwei zueinander parallele, baugleiche x-Achsen 28. Diese sind mit dem Spiegel 20 mechanisch fest verbunden. Vorzugsweise sind ihnen auf der gesamten Länge Zahnleisten zugeordnet, nicht dargestellt. Auf jeder x-Achse 28 ist ein x-Schlitten 30 frei verschiebbar geführt. Für seine Bewegung ist ein x-Elektromotor eingesetzt, der als Schrittmotor ausgebildet ist. Er greift mit einem Ritsel (nicht dargestellt) in die Zahnstange ein. Vorzugsweise verbindet eine Ausgleichswelle (nicht dargestellt) die beiden x-Achsen 28, so dass die beiden x-Schlitten 30 stets synchron verfahren werden und positioniert sind.

- Am jeweils in der

Figur 1 rechten Ende der x-Achsen 28 ist ein erster, aktiver Teil 34 eines x=null Sensors angeordnet. Er wirkt mit einem passiven, zweiten Teil 36 zusammen. Der Teil 34 ist beispielsweise als induktiver Näherungsgeber ausgebildet. Entsprechend befindet sich am jeweils linken Ende der x-Achsen 28 ein zweiteiliger max Sensor mit dem aktiven Teil 38 und dem passiven Teil 40. - Die passiven Teile 36, 40 sind jeweils am zugehörigen x-Schlitten 30 befestigt, die aktiven Teile 34, 38 sind stationär, wodurch ihre elektrische Verbindung vereinfacht ist.

- Die beiden x-Schlitten 30 sind durch eine y-Achse 42 verbunden, die y-Achse 42 wird von ihnen getragen und verfährt mit ihnen. In analoger Weise wie bei jeder x-Achse 28 ist auf der (einzigen) y-Achse 42 ein y-Schlitten 44 frei verschiebbar geführt, er ist vorzugsweise baugleich mit den x-Schlitten 30. Er wird, ebenso wie diese letzteren, von einem elektrischen Schrittmotor, hier dem y-Elektromotor 48 angetrieben. Auch hier ist ein Antrieb über ein Ritzel, das in eine Zahnstange der y-Achse 42 eingreift, vorteilhaft.

- Die y-Achse 42 ist mit Sensoren ausgerüstet, wie dies auch bei jeder x-Achse der Fall ist. Sie sind baugleich mit den Sensoren der x-Achse. Im Einzelnen gibt es die Bauteile 48, 50, 52 und 54, siehe auch Bezugszeichenliste.

- Der y-Schlitten 44 ist mechanisch fest verbunden mit einer z-Achse 56, er trägt diese.

- Mit der z-Achse ist nur ein Teil einer Hochdruckeinheit verbunden. Die Hochdruckeinheit hat im gezeigten Ausführungsbeispiel, siehe auch

Figur 2 , drei Hochdruckschläuche 58, verkürzt auch Schlauch genannt. Zu dieser Hochdruckeinheit gehört eine Basiseinheit 60. Sie hat in bekannter Weise eine Haspel für die einzelnen Schläuche 58. In der Basiseinheit 60 sind die ersten Enden der Schläuche 58 mit einer Hochdruckquelle verbunden. Die Basiseinheit 60 hat eine motorische Antriebsvorrichtung für Vortrieb und/oder für die Rückbewegung jedes einzelnen Schlauchs 58. Die Basiseinheit 60 gehört nicht zu dem Teil der Hochdruckeinheit, der mit der z-Achse 56 verbunden ist. - Die Schläuche 58 tragen an ihrem anderen Ende in bekannter Weise jeweils eine Düse 61. Vorzugsweise sind die Schläuche 58 und die Düsen 61 baugleich.

- Weiterhin gehört zur Hochdruckeinheit eine Führungseinheit 62. Sie ist mit der z-Achse 56 lösbar verbunden. In ihr sind die drei Schläuche 58 geführt, hierzu gibt es drei Führungskanäle 64. Der Abstand dieser Führungskanäle voneinander ist variierbar, so das auf unterschiedliche geometrische Anordnungen, insbesondere Periodizität, der Rohrmündungen 22 eingestellt werden kann. Im Bereich der Führungskanäle 64 ist jeweils ein Fenster vorgesehen, dort ist der jeweilige Schlauch frei zugänglich für und im Sichtbereich eines Wegsensors 66. Die Wegsensoren 66 werden unter Bezug auf

Figur 3 weiter unten näher beschrieben. - Jeder Schlauch 58 wird von einem unteren Anschlag 68 umgriffen. Er ist, wie

Figur 2 zeigt, im Anschlag an der Führungseinheit 62, wenn die Schläuche 58 vollständig zurückgezogen sind, wie diesFigur 2 zeigt. Diese Position ist auch die Null- bzw. Referenzposition, von der aus die Schlauchbewegung erfasst und gemessen wird. Auf der anderen Seite der Führungseinheit 62 sind obere Anschläge 70 mit den Schläuchen 58 verbunden. Wenn sie im Anschlag an der anderen Seite der Führungseinheit 62 sind, sind die Schläuche 58 maximal ausgefahren, einstellbar auf die maximale Länge der zu reinigenden Rohre. Dementsprechend kann die Position der oberen Anschläge 70 jeweils eingestellt werden, in Anpassung an den zu reinigenden Wärmetauscher. Auch die unteren Anschläge 68 können einstellbar sein. GemäßFigur 2 befinden sich die oberen Anschläge 70 in einem Abstand d von ihrem Anschlag, der hier von der Führungseinheit 62 gebildet ist. Das Maß d ist die Summe aus dem lichten Abstand zwischen Düse 61 und Spiegel 20 plus der Länge der zu reinigenden Rohre 24. Die Anschläge 68, 70 können auch mit anderen Gegenanschlägen zusammenwirken als mit der Führungseinheit 62. - Mit der z-Achse 56 ist eine Kamera 72 lösbar verbunden. Ihre optische Achse verläuft parallel zur z-Richtung, also zur z-Achse 56. Der Öffnungswinkel ihrer Optik ist so gewählt, dass im Randbereich eines Bildes der Kamera 72 erfasste Rohrmündungen 22, die im Bild als Ellipse erscheinen, nicht als zu flache Ellipse erscheinen. In einem Randbereich des Bildes der Kamera liegende Rohrmündungen 22 sollen in einem Winkel kleiner 30°, vorzugsweise kleiner 20° und insbesondere kleiner 15° zur optischen Achse der Kamera liegen. Da die Kamera 72 lösbar mit der z-Achse 56 verbunden ist, kann sie vor Durchführen eines eigentlichen Reinigungsvorgang entfernt werden. Es kann auch eine Schutzvorrichtung für die Kamera 72 vorgesehen sein, um diese nicht entfernen zu müssen.

- Schließlich hat die Vorrichtung eine Steuereinheit 74. Mit ihr sind alle aktiven Bauteile der Vorrichtung über Verbindungen 75 verbundenen, insbesondere die Kamera 72, die Hochdruckeinheit mit ihren Antrieben und den Wegsensoren 66, alle Elektromotoren und alle Sensoren. Die Steuereinheit 76 steuert die Elektromotoren und ist über deren Schrittfunktion jeweils über die aktuelle Position der einzelnen Schlitten informiert. Sie steuert den Ablauf, wie auch anhand der noch folgenden Verfahrensbeschreibung ersichtlich wird.

- Im Folgenden werden die Wegsensoren 66 detailliert beschrieben. Verwendet werden Tracking Sensoren 77, z.B. der Firma PixArt, die die Geschwindigkeit eines parallel zu dem Sensor bewegten Objekts erfassen können, und zwar nur die Geschwindigkeit eines parallel zu dem jeweiligen Sensor bewegten Objekts, hier also jeweils eines der Schläuche 58. Alle drei Tracking Sensoren sind in einem Sensorgehäuse 76 untergebracht. Es ist an seiner unteren, durch ein Fenster im Führungskanal 64 einem Schlauch 58 zugewandten Seite durch eine Sichtscheibe 80, zum Beispiel aus Acrylglas, vollständig und dicht abgeschlossen. Davor befindet sich eine Schmutzblende mit Öffnungen für die Sensorsichtbereiche. Der Raum zwischen der Scheibe 80 und der Schmutzblende wird mit Spülluft unter Druck belüftet, so dass aus den Löchern der Schmutzblenden spülende Luft ständig austritt, die das Eindringen von Wassertropfen oder Schmutzpartikeln verhindert. Die gemessenen Geschwindigkeiten der einzelnen Schläuche 58 werden in der Steuereinheit 74 zur Berechnung und Überwachung des Vorschubwegs der Schläuche 58 verwendet.

- Im Folgenden wird der Ablauf eines regulären Reinigungsverfahrens beschrieben:

Nach dem vollständigen Aufbau der Anlage, wozu auch die Verbindung der beiden x-Achsen 28 mit dem Spiegel 20 gehört, werden die beiden Elektromotoren 32,46 betätigt, sie werden in die Nullposition gefahren. Diese wird dadurch erkannt, dass die null Sensoren 34,36,48,50 ein sprechendes Ausgangssignal über eine der Verbindungen 75 an die Steuereinheit 74 ausgeben. Gegebenenfalls werden auch die max Sensoren angefahren. Weiterhin wird festgestellt, ob die unteren Anschläge 68 in Kontakt mit der Führungseinheit 62 sind, auf diese Weise erfährt die Steuereinheit 74 über die zugehörige Verbindung 75, dass die Wegmessung mittels der Wegsensoren 66 in der Nullstellung ist. Es ist vorteilhaft, in der Führungseinheit 62 Näherungssensoren für die unteren Anschläge unterzubringen, die baugleich sind mit den Sensoren der Achsen. Dadurch kann der Zustand des Kontakts jedes unteren Anschlags 68 mit der Führungseinheit 62 von der Steuereinheit 74 festgestellt werden. - Nun erfolgt ein kompletter Scan der Oberfläche des Spiegels 20. Es werden mittels der Kamera 72 jeweils Teilbilder erfasst. Die Kamera hat ein Objektfeld von etwa 300 x 300 mm. Ausgehend von der Position x = null und y = null werden nun die x-Schlitten jeweils um ca. 280 mm in positiver Richtung der x-Achse 28 verfahren und wird ca. aller 280 mm ein Bild aufgenommen. Daraufhin wird der y-Schlitten entlang der y-Achse 42 um etwa 280 mm bewegt und danach entsprechend die nächste Zeile durch Verschieben der x-Schlitten in Gegenrichtung abgetastet, usw.. Dies geschieht, bis die untere Bildreihe aufgenommen wurde.

- Jedem Einzelbild wird die aktuelle Position der Kamera mit x-Koordinate und y-Koordinate zugeordnet. Die Einzelbilder werden einem Histogramm-Equalizing unterzogen und mittels 2D- Korrelation der überlappenden Teilbilder zusammengesetzt zu einem gesamten Bild.

- Aus diesem gesamten Bild wird durch adaptierte Filterung ein Binärbild erstellt. Anschließend werden alle in diesem Binärbild befindlichen Konturen als Kreise interpoliert. Dabei wird das Maß der großen Halbachse einer Ellipse beibehalten. Hier ist es möglich, nur Ellipsen zu Kreisen umzuformen zuzulassen, die ein gewisses Verhältnis von großer zu kleiner Achse nicht überschreiten. Danach werden die erhaltenen Kreise nach dem Radius untersucht und mittels eines Schwellenwertes gefiltert. Hier ist es möglich, bevorzugt diejenigen Flanschbohrungen für die Ermittlung des Schwellenwertes heranzuziehen, die sich unmittelbar auf der oder zumindest im Bereich der optischen Achse der Kamera befinden.

- Die so vermuteten Positionen der Rohrmündungen 22 werden in einem Usergerät (Tablet) und auf einem Monitor dargestellt. Dadurch hat der Bediener die Möglichkeit, fehlende Rohre hinzuzufügen, falsch erkannte Positionen, zum Beispiel zugeschweisste Rohre, zu entfernen oder zu korrigieren.

- Wenn alle Rohrpositionen bekannt sind, werden die Koordinaten für die Position der Düsen 61 errechnet. Zunächst wird mit drei parallel zueinander angeordneten Schläuchen 58 als Normalkonfiguration gestartet. Es wird nun im Bild auf dem Monitor dargestellt und markiert, welche Dreierpaarungen so gereinigt werden können. Es wird ein günstiger Weg zwischen den einzelnen Dreiergruppen errechnet. Entlang dieses Weges wird die Führungseinheit 62 während der Reinigung verfahren werden. Es bleiben einzelne Rohrmündungen 22 übrig, die nur in Zweierpaarung oder nur als einzelne erreicht werden können. Eine Datenverarbeitungsanlage 78 der Steuereinheit 74 errechnet nun, ob es günstiger ist, zunächst in einer Anordnung mit zwei Schläuchen 58 zu arbeiten und dann die noch verbliebenen Rohre 24 mit einem Einzelschlauch zu reinigen, oder ob die Reinigung aller verbliebenen Rohre 24 mit einem Einzelschlauch günstiger ist. Bei ihr wäre nur eine Umrüstung, die durch den Bediener ausgeführt werden muss, notwendig.

- Der Bediener muss die Länge der Rohre 24 eingeben.

- Die jeweiligen Zeitdauern der Reinigungsschritte werden für die einzelnen Paarungen und Wege errechnet. Dem Bediener wird die Möglichkeit gegeben, zu entscheiden, mit welcher Bahnanordnung der Wärmetauscher gereinigt werden soll. Angeboten wird u.a. die schnellste Reinigung.

- Nun kann der eigentliche Reinigungsvorgang gestartet werden. Dabei erfolgt eine Visualisierung der gereinigten Rohre auf dem Bildschirm. Nach Beendigung der Reinigung erfolgt ebenfalls eine Meldung, es wird ein Protokoll ausgegeben. Die Vorrichtung kann in dieser Zeit selbstständig arbeiten.

- Wenn während der Reinigung festgestellt wird, dass ein Rohr 24 verstopft ist, wird die über den jeweiligen Wegsensor 66 ermittelte Eindringtiefe der Düse 61 in das betreffende Rohr 24 abgespeichert. Das entsprechende Rohr wird als nicht gereinigt im Protokoll angezeigt. Wenn zugleich auch andere Rohre 24, wie dies zum Beispiel bei einer Dreierpaarung der Fall ist, gereinigt werden, wird deren Reinigungsvorgang durchgeführt und sie werden als gereinigt, wenn sie sich reinigen lassen, dargestellt. Dies wird dadurch möglich, dass der Antrieb jedes einzelnen Schlauchs 58 in der Basiseinheit 60 mit einer gewissen Fiktion auf den Schlauch wirkt, so dass der Antrieb zwar weiter arbeitet, aber den Schlauch nicht mehr vorantreibt. Die anderen Schläuche der Paarung sind dadurch nicht betroffen. Es ist auch möglich, den Antrieb eines betreffenden Schlauches 58 abzuschalten, wenn ein Schwellenwert einer Vortriebskraft überschritten wird.

- Eventuell können für die Reinigung eines nicht einfach zu reinigenden Rohrs 24 besondere Verfahrensweisen genutzt werden. So kann beispielsweise eine oszillierende Bewegung des Schlauchs 58 im Bereich der Verstopfungsstelle ausgeführt werden.

- Für die Reinigung des zweiten Satzes von Rohren 24 wird entsprechend verfahren. Zuvor kann es erforderlich sein, die Führungseinheit 62 auszutauschen, eventuell müssen auch dünnere Schläuche 58 und damit eine andere Basiseinheit 60 eingesetzt werden.

- Begriffe wie im Wesentlichen, vorzugsweise und dergleichen sowie möglicherweise als ungenau zu verstehende Angaben sind so zu verstehen, dass eine Abweichung um plusminus 5 %, vorzugsweise plusminus 2 % und insbesondere plus minus ein Prozent vom Normalwert möglich ist. Die Anmelderin behält sich vor, beliebige Merkmale und auch Untermerkmale aus den Ansprüchen und/oder beliebige Merkmale und auch Teilmerkmale aus einem Satz der Beschreibung in beliebiger Art mit anderen Merkmalen, Untermerkmalen oder Teilmerkmalen zu kombinieren, dies auch außerhalb der Merkmale unabhängiger Ansprüche. Die Anmelderin behält sich weiterhin vor, beliebige Merkmale und auch Teilmerkmale zu streichen.

- Die Vorrichtung zur automatisierten Hochdruckreinigung der Rohre 24 eines Wärmetauschers mit a) einer motorischen Positionsvorrichtung, die a eine x-Achse 28, b einen entlang der x-Achse 28 mittels eines x-Elektromotors 32 verfahrbaren x-Schlitten 30, c einen x=null Sensor 34, 36, d eine von dem x-Schlitten 28 getragene y-Achse 42, e einen entlang der y-Achse 42 mittels eines y-Elektromotors 46 verfahrbaren y-Schlitten 44, e einen y=null Sensor 48, 50, und eine von dem y-Schlitten 44 getragene z-Achse 56 aufweist, und b) einer Hochdruckeinheit mit mehr als einem Hochdruckschlauch 58, mit einem jedem Hochdruckschlauch 58 jeweils zugeordneten Wegsensor 66 zum Erfassen der Schlauchbewegung, mit einer Führungseinheit 62, die an der z-Achse 56 angeordnet ist, mit jeweils einem unteren Anschlag 68 für jeden Hochdruckschlauch 58 und mit jeweils einem oberen Anschlag 70, der vorzugsweise auf der der Düse 61 gegenüberliegenden Seite der Führungseinheit 62 angeordnet ist, hat c) eine Kamera 72, die an der z-Achse 56 lösbar angeordnet ist, und d) eine Steuereinheit, die mit der Kamera 72, der Hochdruckeinheit, den Elektromotoren 32, 46, den Wegsensoren 66 und den Nullsensoren 34,36, 48,50 verbunden ist und zu der eine Datenverarbeitungsanlage 78 gehört.

-

- 20

- Spiegel

- 22

- Rohrmündung

- 24

- Rohr

- 26

- Flanschbohrung

- 28

- x-Achse

- 30

- x-Schlitten

- 32

- x-Elektromotor

- 34

- x=null Sensor (erster Teil)

- 36

- zweiter Teil von 34

- 38

- x=max Sensor (erster Teil)

- 40

- zweiter Teil von 38

- 42

- y-Achse

- 44

- y-Schlitten

- 46

- y-Elektromotor

- 48

- y=null Sensor (erster Teil)

- 50

- zweiter Teil von 48

- 52

- y=max Sensor (erster Teil)

- 54

- zweiter Teil von 50

- 56

- z-Achse

- 58

- Hochdruckschlauch

- 60

- Basiseinheit

- 61

- Düse

- 62

- Führungseinheit

- 64

- Führungskanal

- 66

- Wegsensor

- 68

- unterer Anschlag

- 70

- oberer Anschlag

- 72

- Kamera

- 74

- Steuereinheit CON

- 75

- elektrische Verbindung

- 76

- Sensorgehäuse

- 77

- Tracking Sensor

- 78

- Datenverarbeitungsanlage

- 80

- Scheibe

Claims (14)

- Vorrichtung zur automatisierten Hochdruckreinigung der Rohre (24) eines Wärmetauschers mit- einer motorischen Positionsvorrichtung, die a) eine x-Achse (28), b) einen entlang der x-Achse (28) mittels eines x-Elektromotors (32), vorzugsweise eines Schrittmotors, verfahrbaren x-Schlitten (30), c) einen x=null Sensor (34, 36), d) eine von dem x-Schlitten (28) getragene y-Achse (42), e) einen entlang der y-Achse (42) mittels eines y-Elektromotors (46), vorzugsweise eines Schrittmotors, verfahrbaren y-Schlitten (44), e) einen y=null Sensor (48, 50), und eine von dem y-Schlitten (44) getragene z-Achse (56) aufweist,- einer Hochdruckeinheit mit mehr als einem Hochdruckschlauch (58), vorzugsweise mit drei Hochdruckschläuchen (58), die jeweils an einem Ende mit einer Hochdruckquelle verbindbar sind und an ihrem anderen Ende eine Düse (61) tragen, mit einem jedem Hochdruckschlauch (58) jeweils zugeordneten Wegsensor (66) zum Erfassen der Schlauchbewegung, mit einer Führungseinheit (62), die an der z-Achse (56) angeordnet ist und die Hochdruckschläuche (58) aufnimmt, mit jeweils einem unteren Anschlag (68) für jeden Hochdruckschlauch (58), der zwischen Düse (61) und Führungseinheit (62) angeordnet ist und mit jeweils einem oberen Anschlag (70), der vorzugsweise auf der der Düse (61) gegenüberliegenden Seite der Führungseinheit (62) angeordnet ist,- einer Kamera (72), die an der z-Achse (56) lösbar angeordnet ist, und- einer Steuereinheit, die mit der Kamera (72), der Hochdruckeinheit, den Elektromotoren (32, 46), den Wegsensoren (66) und den Nullsensoren (34,36, 48,50) verbunden ist und zu der eine Datenverarbeitungsanlage (78) gehört.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass der x=null Sensor zweiteilig ist, wobei ein erster Teil (34) an der x-Achse (28) und ein zweiter Teil am x-Schlitten (30) angeordnet ist, und/oder dass der y=null Sensor zweiteilig ist, wobei ein erster Teil (48) an der y-Achse (42) und ein zweiter Teil (50) am y-Schlitten angeordnet ist.

- Vorrichtung nach einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass der untere Anschlag (68) zwischen Düse (61) und Führungseinheit (62) angeordnet ist, und dass der obere Anschlag (70) auf der der Düse (61) gegenüberliegenden Seite der Führungseinheit (62) angeordnet ist, und dass mindestens einer der Anschläge entlang des jeweiligen Hochdruckschlauchs (58) verstellbar ausgeführt ist.

- Vorrichtung nach einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass die Positionsvorrichtung weiterhin einen x=max Sensor (38, 40) und einen y=max Sensor (52, 54) aufweist, die mit der Steuereinheit (74) verbunden sind, und dass diese beiden Sensoren vorzugsweise baugleich mit den Sensoren gemäß Anspruch 2 sind.

- Vorrichtung nach einem der vorangegangenen Ansprüche, dass in der Steuereinheit ein Softwareprogramm für eine Bildverarbeitung und ein Softwareprogramm für die Steuerung der Elektromotoren (32, 46) enthalten sind.

- Vorrichtung nach einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass die optische Achse der Kamera (72) parallel zur z-Achse ausgerichtet ist.

- Vorrichtung nach einem der vorangegangenen Ansprüche, dadurch gekennzeichnet, dass die von der Kamera (72) erfasste Teilfläche des Spiegels (20) dergestalt ausgewählt ist, dass im Randbereich des Bildes der Kamera (72) liegende Rohrmündungen (22) in einem Winkel kleiner 30°, vorzugsweise kleiner 20° und insbesondere kleiner 15° zur optischen Achse der Kamera (72) liegen.

- Verfahren zur automatisierten Hochdruckreinigung der Rohre (24) eines Wärmetauschers mittels einer Vorrichtung nach einem der vorangegangenen Ansprüche und mit folgenden Verfahrensschritten:A. Aufnahme mindestens eines Bildes mit der Kamera (72) eines mit der Positionsvorrichtung verbundenen Spiegels (20) eines Wärmetauschers,B. Auswerten, Bewerten und Fertigstellen eines computerlesbaren Abbilds des Spiegels (20) hieraus,C. Berechnen eines Reinigungsweges, entlang dessen die Führungseinheit in der x-y-Ebene bewegt wird und die Düsen (61) jeweils benachbarten Rohren (24) des zu reinigenden Wärmetauschers zugeordnet sind, in der Datenverarbeitungsanlage (78) und anhand des Abbilds,D. Durchführen einer Reinigung einzelner, vorzugsweise benachbarter Rohre (24), wobei die Eindringtiefe der Düsen (61) in die Rohre (24) über den Wegsensor (66), der dem jeweiligen Hochdruckschlauch (589 zugeordnet ist, erfasst wird, undE. Ausgabe eines Protokolls über die erfolgte Reinigung.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, dass im Schritt A. eine Mehrzahl von Teilbildern des Spiegels (20) erstellt wird, wobei mindestens zwei Teilbilder sich jeweils teilweise überlappen und für jedes Teilbild die x-y-Position erfasst und zugeordnet wird, und dass in der Datenverarbeitungsanlage (78) die Teilbilder zu einem gesamten Bild des Spiegels (20) zusammengesetzt werden.

- Verfahren nach einem der vorangegangenen Verfahrensansprüche, dadurch gekennzeichnet, dass im Schritt B. das Bewerten derart stattfindet, dass die Radien der aufgefundenen Rohrmündungen (22) der Rohre (24) bewertet werden und nur solche im Bild des Wärmetauschers vorhandenen Elemente als Rohrmündungen (22) bewertet werden, die in einem vorgegebenen Abweichungsbereich zu einem mittleren Radius liegen.

- Verfahren nach einem der vorangegangenen Verfahrensansprüche, dadurch gekennzeichnet, dass im Schritt C. zunächst ein erster Reinigungsweg berechnet wird, bei dem alle in der Führungseinheit (62) geführten Hochdruckschläuche (58) eingesetzt werden, dass danach ein zweiter Reinigungsweg berechnet wird, bei dem nur eine Unterzahl der in der Führungseinheit (62) geführten Hochdruckschläuche (58) eingesetzt ist und die anderen passiv sind oder entfernt sind.

- Verfahren nach einem der vorangegangenen Verfahrensansprüche, dadurch gekennzeichnet, dass dann, wenn im Schritt D. über den Wegsensor (66) festgestellt wird, dass mindestens eine Düse (61) nicht bis zur vollen Länge des zu reinigenden Rohrs (24) in dieses eintaucht, sondern in einer gewissen Tiefe nicht weiter vorankommt, der Reinigungsvorgang für dieses Rohr (24) abgebrochen wird und im Protokoll gemäß Schritt E. dieses Rohr (24) als nicht gereinigt angegeben wird.

- Verfahren nach einem der vorangegangenen Verfahrensansprüche, dadurch gekennzeichnet, dass vor dem Schritt A. die Schlitten (30, 44) in eine Position gefahren werden, in der beide null-Sensoren (34,36, 48,50) einen Anschlag in der x=null und der y=null Stellung der Positionsvorrichtung anzeigen.

- Verfahren nach einem der vorangegangenen Verfahrensansprüche, dadurch gekennzeichnet, dass vor dem Schritt A. die Schläuche (58) in die Position gefahren werden, bei der der untere Anschlag (68) in Kontakt mit der Führungseinheit (62) ist, und dass die Erfassung mittels der Wegsensoren (66) in diesem Zustand auf null gestellt wird.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102019117324 | 2019-06-27 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3757504A1 true EP3757504A1 (de) | 2020-12-30 |

| EP3757504B1 EP3757504B1 (de) | 2023-06-14 |

Family

ID=71574921

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20182617.9A Active EP3757504B1 (de) | 2019-06-27 | 2020-06-26 | Vorrichtung zur hochdruckreinigung der rohre eines wärmetauschers und ein diese vorrichtung verwendendes verfahren |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP3757504B1 (de) |

| PL (1) | PL3757504T3 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022167306A1 (de) * | 2021-02-03 | 2022-08-11 | Lobbe Industrieservice Gmbh & Co Kg | Verfahren und reinigungsvorrichtung zur innenreinigung eines rohrs |

| CN116580000A (zh) * | 2023-05-08 | 2023-08-11 | 江阴市良友化工设备制造有限公司 | 化工换热器清洁效果辨识系统 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4095305A (en) | 1975-10-31 | 1978-06-20 | C. H. Heist Corporation | Cleaning apparatus for tubes and tube bundles |

| DD255202A1 (de) | 1986-12-22 | 1988-03-23 | Schwarze Pumpe Gas Veb | Rohrbuendelinnenreinigungsmanipulator |

| DE69104934T2 (de) | 1990-08-31 | 1995-03-23 | Stork Nedserv Bv | Reinigungslanze zur Reinigung von Wärmetauscher-Rohrbündeln. |

| US6681839B1 (en) * | 2001-02-23 | 2004-01-27 | Brent A. Balzer | Heat exchanger exchange-tube cleaning lance positioning system |

| WO2009117143A2 (en) * | 2008-03-20 | 2009-09-24 | Hydrochem Industrial Services, Inc. | Automated heat exchanger tube cleaning assembly and system |

| US20170016687A1 (en) * | 2014-03-28 | 2017-01-19 | Lobbe Industrieservice Gmbh & Co Kg | Method and device for cleaning tube bundles |

| EP3336478A1 (de) * | 2016-12-19 | 2018-06-20 | Veolia environnement-VE | Verfahren zur führung einer vorrichtung zum hochdruckreinigen von leitungen eines wärmetauschers |

| DE102015218114B4 (de) | 2015-09-21 | 2018-10-18 | Lobbe Industrieservice Gmbh & Co Kg | Verfahren und Vorrichtung zum Reinigen von Rohrbündeln |

-

2020

- 2020-06-26 PL PL20182617.9T patent/PL3757504T3/pl unknown

- 2020-06-26 EP EP20182617.9A patent/EP3757504B1/de active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4095305A (en) | 1975-10-31 | 1978-06-20 | C. H. Heist Corporation | Cleaning apparatus for tubes and tube bundles |

| DD255202A1 (de) | 1986-12-22 | 1988-03-23 | Schwarze Pumpe Gas Veb | Rohrbuendelinnenreinigungsmanipulator |

| DE69104934T2 (de) | 1990-08-31 | 1995-03-23 | Stork Nedserv Bv | Reinigungslanze zur Reinigung von Wärmetauscher-Rohrbündeln. |

| US6681839B1 (en) * | 2001-02-23 | 2004-01-27 | Brent A. Balzer | Heat exchanger exchange-tube cleaning lance positioning system |

| WO2009117143A2 (en) * | 2008-03-20 | 2009-09-24 | Hydrochem Industrial Services, Inc. | Automated heat exchanger tube cleaning assembly and system |

| US20090255557A1 (en) | 2008-03-20 | 2009-10-15 | Hydrochem Industrial Services, Inc. | Automated heat exchanger tube cleaning assembly and system |

| US20170016687A1 (en) * | 2014-03-28 | 2017-01-19 | Lobbe Industrieservice Gmbh & Co Kg | Method and device for cleaning tube bundles |

| DE102015218114B4 (de) | 2015-09-21 | 2018-10-18 | Lobbe Industrieservice Gmbh & Co Kg | Verfahren und Vorrichtung zum Reinigen von Rohrbündeln |

| EP3336478A1 (de) * | 2016-12-19 | 2018-06-20 | Veolia environnement-VE | Verfahren zur führung einer vorrichtung zum hochdruckreinigen von leitungen eines wärmetauschers |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2022167306A1 (de) * | 2021-02-03 | 2022-08-11 | Lobbe Industrieservice Gmbh & Co Kg | Verfahren und reinigungsvorrichtung zur innenreinigung eines rohrs |

| US20240093953A1 (en) * | 2021-02-03 | 2024-03-21 | Lobbe Industrieservice Gmbh & Co Kg | Method and cleaning device for cleaning the interior of a pipe |

| CN116580000A (zh) * | 2023-05-08 | 2023-08-11 | 江阴市良友化工设备制造有限公司 | 化工换热器清洁效果辨识系统 |

| CN116580000B (zh) * | 2023-05-08 | 2023-11-03 | 江阴市良友化工设备制造有限公司 | 化工换热器清洁效果辨识系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| PL3757504T3 (pl) | 2023-10-09 |

| EP3757504B1 (de) | 2023-06-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3122224B1 (de) | Verfahren zum reinigen einer bodenfläche und bodenreinigungsgerät | |

| EP3412399B1 (de) | Verfahren zur kontrolle von laserschneidvorgängen im hochleistungsbereich mit schneidvorgangunterbrechung entsprechende vorrichtung und computerprogrammprodukt | |

| EP3329203B1 (de) | Verfahren und vorrichtung zum reinigen von rohrbündeln | |

| EP3843914B1 (de) | Verfahren zum betreiben einer biegemaschine | |

| EP2331441B1 (de) | Qualitätsuberwachung von spleissen in einem länglichen textilen prüfgut | |

| EP2280852B1 (de) | Fahrzeugbehandlungsanlage und verfahren zu deren betrieb | |

| DE102018212531B4 (de) | Artikeltransfervorrichtung | |

| DE69901118T2 (de) | Visuelles system zur nachprüfung der position von röhren | |

| EP3403049B1 (de) | Verfahren zur bestimmung von einer x-y-z-referenzkoordinate eines werkstücks und bearbeitungsmaschine | |

| EP3757504B1 (de) | Vorrichtung zur hochdruckreinigung der rohre eines wärmetauschers und ein diese vorrichtung verwendendes verfahren | |

| EP2743399A1 (de) | Baumaschine mit Einrichthilfesystem für eine Sensoreinheit | |

| EP3465079B1 (de) | Vorrichtung zur messung eines gewindes | |

| DE4039376A1 (de) | Verfahren und vorrichtung zum warten der sekundaerseite eines waermetauschers | |

| DE102007048587A1 (de) | Werkzeugmaschinensteuerung | |

| DE102015119806A1 (de) | Verfahren zur Darstellung der Bearbeitung in einer Werkzeugmaschine | |

| DE102006050127A1 (de) | Filtervorrichtung | |

| EP3650793A1 (de) | Verfahren und vorrichtung zur reinigung von luftkühlern | |

| DE102019130076A1 (de) | Dreiachsige Federherstellungsmaschine und -verfahren | |

| EP3790678B1 (de) | Verfahren mit einer fertigungseinrichtung zum umformen von blech | |

| DE102014205701A1 (de) | Verfahren und Vorrichtung zur Bestimmung der Position und/oder Orientierung zumindest eines Steckkontakts | |

| DE10130875B4 (de) | Wechseleinrichtung für einen Linsenhalter eines Anschlußkopfes zur Bearbeitung eines Werkstücks mittels eines Laserstrahls und Verfahren zur Kontrolle einer Fokussieroptik für die Laserbearbeitung | |

| EP3857211B1 (de) | Verfahren zur oberflächenaufnahme eines rotierenden körpers | |

| EP3290855B1 (de) | Vorrichtung und verfahren zur hochdruckreinigung von rohren eines wärmeübertragers | |

| EP3848305B1 (de) | Verfahren zum betreiben einer kommissioniervorrichtung für arzneimittel sowie kommissioniervorrichtung zum durchführen des verfahrens | |

| EP3811821B1 (de) | Verfahren zum überprüfen einer stopfzunge eines stopfwerkzeugs einer bürstenherstellungsmaschine sowie bürstenherstellungsmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20210624 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20230102 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502020003765 Country of ref document: DE |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230606 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1579504 Country of ref document: AT Kind code of ref document: T Effective date: 20230715 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG9D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |