EP3672903B1 - Verfahren zum befüllen von behältern mit einem füllprodukt - Google Patents

Verfahren zum befüllen von behältern mit einem füllprodukt Download PDFInfo

- Publication number

- EP3672903B1 EP3672903B1 EP18759594.7A EP18759594A EP3672903B1 EP 3672903 B1 EP3672903 B1 EP 3672903B1 EP 18759594 A EP18759594 A EP 18759594A EP 3672903 B1 EP3672903 B1 EP 3672903B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filling

- valves

- valve

- volume flow

- control

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/28—Flow-control devices, e.g. using valves

- B67C3/286—Flow-control devices, e.g. using valves related to flow rate control, i.e. controlling slow and fast filling phases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/28—Flow-control devices, e.g. using valves

- B67C3/287—Flow-control devices, e.g. using valves related to flow control using predetermined or real-time calculated parameters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C2003/2685—Details of probes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/007—Applications of control, warning or safety devices in filling machinery

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/20—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus with provision for metering the liquids to be introduced, e.g. when adding syrups

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F17—STORING OR DISTRIBUTING GASES OR LIQUIDS

- F17C—VESSELS FOR CONTAINING OR STORING COMPRESSED, LIQUEFIED OR SOLIDIFIED GASES; FIXED-CAPACITY GAS-HOLDERS; FILLING VESSELS WITH, OR DISCHARGING FROM VESSELS, COMPRESSED, LIQUEFIED, OR SOLIDIFIED GASES

- F17C2250/00—Accessories; Control means; Indicating, measuring or monitoring of parameters

- F17C2250/04—Indicating or measuring of parameters as input values

- F17C2250/0404—Parameters indicated or measured

- F17C2250/0426—Volume

Definitions

- the present invention relates to a method for filling containers with a filling product in a filling product filling plant.

- filling product filling systems it is known to fill containers to be filled with a filling product, the actual introduction of the filling product into the respective container to be filled being carried out by means of a so-called filling valve.

- the filling valve provides a connection between the filling product reservoir, in which the filling product to be filled is provided before the actual filling, and the container to be filled.

- the filling process is initiated by means of the filling valve and the product to be filled is guided into the container to be filled and the filling process is terminated again after a specific specification has been reached, for example after a specified filling weight, a specified filling height or a specified filling volume has been reached.

- Various sensors are known for determining the respective end of filling and thus for determining the respective state or time at which the filling valve is closed again, by means of which, for example, the filling level, the filling weight or the filling volume of the filling product in the container to be filled is determined.

- Filling valves are known which merely open and close the respective connection between the filling product reservoir and the container to be filled.

- a throttle device is often connected upstream of these simply switching filling valves, by means of which a modulation of the filling product flow into the container to be filled can be achieved.

- filling valves which are also referred to as proportional valves, in which the respective filling valve cone is stepped or stepless relative to its filling valve seat can be raised or lowered, as a result of which the gap or annular gap forming between the filling valve cone and the filling valve seat can be varied in its cross section.

- proportional valves in which a variation of the effective cross section and thus also a variation of the filling product flow flowing through the proportional valve can be achieved. It is thus possible with the proportional valve to specify or to control a predetermined volume flow profile for the filling of the respective container to be filled.

- the highest possible volume flow is set in order to achieve rapid filling of the container to be filled.

- the volume flow is then reduced again in order to make it possible to reliably reach the specified end of filling and to prevent the filling product from overflowing or squirting out of the container to be filled.

- Proportional valves are often coupled in a control loop with a flow meter associated with this proportional valve. In this way, it is possible to use the combination of flow meter and proportional valve to specify a volume flow from a higher-level system control, which is then maintained via the control loop.

- both the flow meter and the corresponding evaluation device and the control of the proportional valve entail a certain inertia and time delay, so that an immediate reaction to changes in the initial conditions and in particular to changes in the supply of the filling product to the proportional valve can only be corrected with a certain time delay be able.

- flow meters are often dependent on the properties of the respective filling product.

- each filling valve is connected directly to the filling product reservoir

- the filling product reservoir acts as a buffer, such that each filling valve and in particular each proportional valve is operated independently of the other filling valves or proportional valve.

- they change Initial conditions for the respective filling valve not when an adjacent filling valve is opened or closed, since the filling product reservoir serves as a large-volume buffer.

- the initial conditions for each individual filling valve are influenced due to the properties of the line. This is the case, for example, if the filling product reservoir in which the filling product to be filled is provided is designed as a boiler provided and the filling product is connected to all filling valves of the filler carousel via a single filling product feed line, which is routed to the respective filler carousel via a rotary distributor.

- the pressure provided in the filling product feed line decreases when, at the beginning of the filling operation, starting from a state in which all filling valves are closed, one filling valve after the other is opened.

- the filling product supply line cannot then act as a quasi-unlimited buffer, but rather the volumetric flow flowing through the filling product supply line is dependent on the line radius to the fourth power.

- the filling valves influence each other accordingly--at least until a steady state of equilibrium has been reached. This can mean that even with a filling valve controlled by a flow meter, the actually required flow rate is not achieved at least at the beginning of the respective filling operation due to the inertia of the control loop. This behavior of the filling valves is also observed towards the end of the filling operation, when all filling valves are closed one after the other before production is ended. Here, too, it happens that even with a filling valve controlled by a flow meter, the actually required flow rate is not achieved at the end of the respective filling operation due to the inertia of the control loop.

- the EP 2 695 846 A1 describes a method for calculating the filling quantity in a rotary device and also a method for filling a container with a filling product in a filling product filling system having several filling valves by means of differential pressure determination, volume flow calculation and timed valve control based on the determined differential pressure.

- the WO 97/00224 A1 describes a method for filling containers with a pressurized liquid.

- the EP 1 127 835 A1 describes a system and method for filling containers with a liquid product.

- a method for filling a container with a filling product in a filling product filling system having a control valve is proposed with the following steps: determining a differential pressure ⁇ p v dropping across the control valve and regulating and/or controlling the control valve depending on the determined differential pressure ⁇ p v .

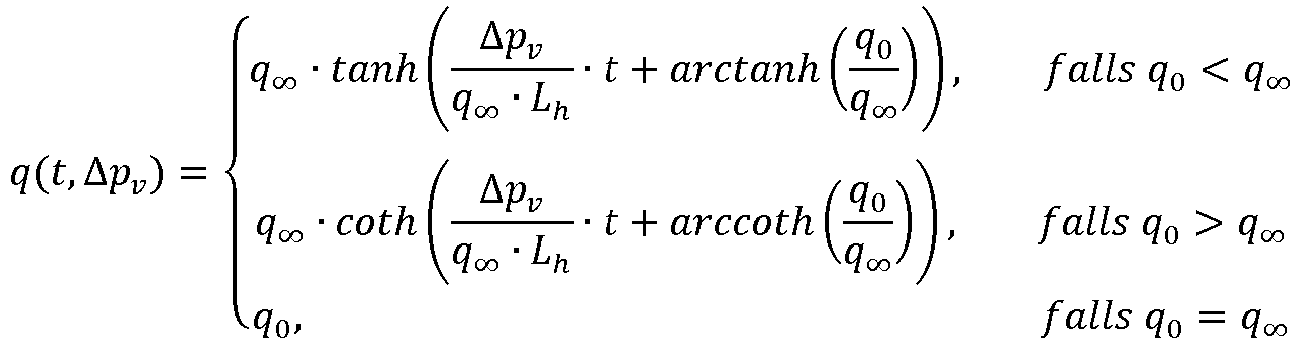

- a function of the volume flow q ( t , ⁇ p v ) for the control valve as a function of the differential pressure ⁇ p v dropping across the control valve is preferably determined, the volume flow q ( t , ⁇ p v ) through the control valve based on the determined differential pressure ⁇ p v is calculated and the control valve is regulated and/or controlled as a function of the calculated volume flow q ( t , ⁇ p v ), t is the time.

- control behavior can also be included and, in particular, the transient behavior of the control valve can be taken into account.

- At least two filling valves connected in parallel are provided in the filling product filling system, and a function of the volume flow q ( t , ⁇ p v ) for at least two of the filling valves connected in parallel is determined as a function of a differential pressure ⁇ p v across the filling valves connected in parallel, the differential pressure ⁇ p v over the parallel connected filling valves is determined, the volume flow q ( t , ⁇ p v ) through at least one of the filling valves connected in parallel is calculated on the basis of the determined differential pressure ⁇ p v and the at least one filling valve is controlled as a function of the calculated volume flow q ( t , ⁇ p v ).

- Regulating and/or controlling the at least one filling valve correspondingly includes compensation for the opening position of the filling valve when the differential pressure ⁇ p v changes using the calculated current volume flow q ( t , ⁇ p v ) .

- a function of the volume flow q ( t, ⁇ p v ) is determined as a function of a differential pressure ⁇ p v across the filling valves connected in parallel and the at least one filling valve is activated as a function of the calculated volume flow q ( t, ⁇ p v ) is controlled, it can be achieved that the control behavior is improved when filling the respective container.

- the control behavior is improved when filling the respective container.

- due to the lower inertia of the differential pressure measurement it is possible to react more quickly to a change in the differential pressure within the device, which is usually due to the fact that further filling valves connected in parallel are switched on or off.

- the filling process begins and the first filling valve is opened first, while all other filling valves are still closed, a higher differential pressure will result, so that initially, in principle, due to this differential pressure, a higher volume flow through the or the few open filling valves is to be expected.

- the corresponding filling valve is regulated or controlled according to the calculated volume flow in comparison to the desired volume flow, so that it is opened to a lesser extent.

- the filling product can flow in with the desired volume flow.

- the differential pressure dropping across the filling valves decreases accordingly, so that the volume flow through the first filling valve and then also through the second filling valve decreases slightly.

- the regulation based on the differential pressure reacts much more quickly than regulation using a flow meter, for example, could.

- a time delay in the regulation of the filling valve is therefore shorter and the result achieved, namely the maintenance of the specified volume flow, is therefore more precise by means of the regulation and/or control based on the calculated volume flow.

- the determined function of the volume flow which depends on the differential pressure across the filling valves connected in parallel, can be used to calculate the volume flow through the filling valve and, with a correspondingly varying differential pressure across the filling valves connected in parallel, the respective opening stroke of the filling valves can be adjusted in order to to maintain the desired or predetermined volume flow in the respective container to be filled, regardless of the number and degree of opening of the other filling valves connected in parallel.

- a volume flow profile predetermined by the filling method for the respective filling product and the respective container to be filled is particularly preferred.

- the filling valves are, for example, controlled via their respective individual flow meters, driven towards the specified volume flow profile. Accordingly, the respective filling valve is set to a predetermined opening value, which is assumed to correspond to the corresponding volume flow predetermined by the volume flow profile, and is then regulated precisely to this value via the respective flow meter.

- the corresponding filling valve can be controlled to the appropriate position, which results from the volume flow profile with compensation by the calculated volume flow based on the determined differential pressure .

- the compensation based on the differential pressure can take place, for example, in a time range of one millisecond due to the fast-reacting pressure sensors.

- regulation by changing the flow rate using the flow meter would require a regulation time of around 50 milliseconds.

- due to the compensation modulated onto the volume flow profile provided a more precise filling behavior can be achieved, so that incorrect filling can be better avoided.

- filling can take place with a correct filling product volume flow.

- each additional filling valve that is opened it decreases the differential pressure across the filling valves connected in parallel to one another, since the total cross-section of the open filling valves increases and the pressure above the filling valves is reduced.

- the volume flow through the individual filling valves is thus also reduced in such a way that the filling valves have to be opened further in order to maintain the filling product volume flow desired according to the volume flow profile.

- the regulation and/or control of the filling valve includes the actuation of an open position of the filling valve based on the current volume flow q ( t , ⁇ pv ) .

- the regulation and/or control of the at least one filling valve is preferably carried out taking into account a predetermined volume flow profile for filling the container to be filled with the filling product.

- the volume flow can also be calculated for a complex system with a large number of filling valves on the basis of the differential pressure, with the mutual influence of the volume flows of the filling valves on one another being taken into account by these equations.

- the calculation in this way enables a more precise calculation of the volume flow and thus an improved filling result.

- FIG 1 a schematic perspective view of a filler carousel 10 is shown, which has a large number of filling valves 12 arranged around the circumference of the filler carousel 10, each of which has a filling valve outlet 14 under which the containers to be filled, not shown in this figure, are arranged.

- the container to be filled which is arranged underneath, is filled with a filling product via the respective filling valve outlet 14 .

- the filling valve 12 serves to fill the desired volume, the desired mass or the desired level of filling product into each container to be filled.

- the filler carousel 10 rotates about its axis of rotation in order to produce a constant stream of filled containers.

- a dedicated fill product reservoir 16 in the form of a dedicated fill product kettle is provided.

- the filling product is stored in the filling product reservoir 16 before the containers to be filled are actually filled.

- the filling level of the filling product in the filling product reservoir 16 can be kept constant via a separate mechanism, for example by means of a filling level sensor in the filling product reservoir 16, via which a supply of filling product into the filling product reservoir 16 is regulated.

- the advantage of keeping the filling level in the filling product reservoir 16 constant is that the pressure and flow conditions in the system areas downstream of the filling product reservoir 16 can be determined more easily, since the hydrostatic pressure applied via the filling product reservoir 16 is always the same.

- the filling level of the filling product in the filling product reservoir 16 can also be determined via a filling level sensor and the system parts located downstream of the filling product reservoir 16 can be controlled or regulated according to the filling level of the filling product.

- the filling product reservoir 16 is connected to the individual filling valves 12 via a filling product line 18 which is routed to the filler carousel 10 via a rotary distributor 19 .

- all filling valves 12 are connected to the filling product reservoir 16 that is provided via the filling product supply line 18 and the rotary distributor 19 .

- the individual filling valves 12 are connected to one another via a ring line 11 located on the filler carousel 10 and the ring line 11 is connected to the filling product supply line 18 via four distributor lines 17 with the rotary distributor 19 being interposed.

- Other line-based constellations for connecting the filling product supply line 18 to the filling valves 12 can also be provided here.

- This structure of the filler with an adjacent filling product reservoir 16 makes it possible to dispense with the construction of a boiler on the filler carousel 10, which means that costs can be saved.

- the filler carousel 10 itself can also be dimensioned smaller with regard to the bearings and the statics due to the lower rotating mass, and the required drives and drive energy can be reduced. This not only results in a lower investment volume, but also reduced operating costs.

- containers to be filled are fed to the filler carousel 10 in a manner known per se in the area of the respective filling product outlets 14 of the filling valves 12, filled at these and then the filled containers are discharged from the filler carousel 10 again in a manner known per se.

- a first container is correspondingly initially supplied and the corresponding filling valve 12 is opened. Then the second container to be filled is fed in and the second filling valve 12 is opened. The process continues in this way until equilibrium has been reached and all filling points in the filling angle are occupied.

- the filling valves 12 are moved from a situation in which all filling valves 12 are closed to an operation in which a large number of filling valves 12 are open at the same time.

- a large number of filling valves 12 are then operated simultaneously—which is a steady state here Equilibrium is because constantly at the beginning of the filling angle a filling valve 12 is opened and shortly before or shortly after at the end of the filling angle another filling valve 12 is closed.

- the supplied stream of containers to be filled is correspondingly filled with the filling product, and after the filling process is complete, a stream of filled containers can leave the filler carousel 10 again.

- This operation of a filler carousel 10 is known in principle.

- control valves or proportional valves the control valves being designed accordingly in such a way that, in addition to a fully closed position and a fully open position, they also have at least one intermediate position, preferably a large number of intermediate positions or stepless adjustment of the active filling cross section, enable.

- a filling valve cone can be lifted out of its corresponding filling valve seat in steps or continuously, so that the annular gap formed between the filling valve cone and the filling valve seat or its cross section can be changed in the said steps or continuously.

- the filling valve designed in this way as a control valve makes it possible to control the flow of filling product through the filling valve 12 via the position of the filling valve cone relative to the filling valve seat.

- Control valves are also used at other positions within a filling product bottling plant in order to vary the flow of media and, in particular, of the filling product.

- the explanations of the present disclosure given here below are carried out by way of example on a filling device in which control valves are used as filling valves 12 . In principle, however, the considerations can be transferred to the control and regulation of each control valve within a filling product filling system.

- Each filling valve 12 is usually in communication with an individual flow meter or a load cell in such a way that a desired volume flow can be specified, which can then be regulated by the filling valve 12 via its associated flow meter.

- the filling valve 12 is usually first moved into a predetermined opening position, which is also referred to as the pilot position, which is assumed to correspond to the desired volume flow, and then the resulting volume flow is measured via the flow meter accordingly by varying the opening stroke of the Filling valve 12 regulated precisely.

- the pre-control position has so far been determined for steady-state operation and is based on the conditions in steady-state operation.

- each individual filling valve 12 leads to changing pressure conditions in the filling product feed line 18. This is due, among other things, to the hydraulic inductance of the fluid in the filling product supply line 18 is based. Accordingly, at the beginning of the filling process, when first a first filling valve 12 and then more and more filling valves 12 are opened, starting from an initial differential pressure, the differential pressure decreases more and more slowly, which correspondingly influences the volume flow through the already opened filling valves 12.

- the control loop between the individual filling valve 12 and the flow meter assigned to this filling valve 12 is too sluggish to reliably compensate for these volume flow fluctuations.

- the basis for the improved control process proposed here is precise knowledge of the filling valve 12 and, in particular, of the control valve used in each case.

- Knowledge of the relationship between the conductivity K V and the stroke H of the control valve plays a role here:

- a function of the conductance K V (H) of the control valve is determined for each opening position H of the control valve.

- the conductance K V is also referred to as the flow factor or flow coefficient of the control valve. It is a measure of the achievable throughput of a liquid or gas through the control valve, is given here in the unit ml/sec and can be interpreted as the effective cross-section.

- Each K V value only applies to the associated opening position H of the control valve.

- the filling product flow q(H) from the control valve is measured at this opening position H i and from this in the steady state the conductance K V is determined, for example by means of a measurement a measuring cell such as a load cell. This is carried out for a large number of discrete opening positions H i of the control valve.

- the differential pressure ⁇ p and the density p of the filling product flowing through the control valve must also be determined.

- the density p of the filling product is usually known or can be determined using known measurement methods.

- the density can be assumed to be approximately 1000 kg/m 3 , so that it then does not need to be changed for a large number of filling products to be filled.

- a compensating curve is determined by the respective conductances K V (H i ) determines a function of the conductance over the opening positions of the control valve.

- the regression curve can be determined, for example, by linear regression, the least squares method, a fit algorithm or other known methods for determining a regression curve from measured values. This determination and calculation is performed for various discrete values of the opening position Hi .

- a sixth-order polynomial for example, can be used as a regression curve, as is the case, for example, in figure 4 is shown, in which the conductance is plotted against the respective opening position of the control valve.

- a first range of values for the opening positions from 0 to 2 mm and a second range of values for the opening positions from 2 mm to 6 mm were used to determine the compensating curve.

- the discrete values 20 in the first value range and the discrete values 22 in the second value range were used to form the curve of the K V values 2 over the opening position H of the control valve to form a compensating curve using a 6th order polynomial.

- K V H c 6 * H 6 + c 5 * H 5 + c 4 * H 4 + c 3 * H 3 + c 2 * H 2 + c 1 * H + c 7

- c 1 to c 7 are the corresponding coefficients for fitting the function to the measured values.

- K VInlet Conductance inflow

- K V1-n Conductance single filling valve

- L inlet Hydraulic inductance feed

- 1-n Hydraulic inductance filling valve

- ⁇ p differential pressure

- q flow rate inlet

- q1-n Flow rate filling valve

- the opening position or the degree of opening of the filling valve 12 influences the system variables KV1-n and L 1-n and thus indirectly the potential and flow variables.

- the filling product supply line 18 accordingly comprises a hydraulic inductance L supply and a conductance K V-supply , with which the behavior of the filling product supply line 18 can be described according to the electrical-fluidic analogy.

- the entire volume flow q which is supplied from the filling product reservoir provided, is supplied to the individual filling valves 12 accordingly via the filling product feed line 18 .

- each filling valve 12 is connected in parallel to one another and are all connected to the filling product supply line 18 .

- each filling valve 12 also has a hydraulic inductance L 1 and a conductance K V1 , by means of which the flow behavior of each filling valve 12 can be represented according to the electrical-fluidic analogy.

- the formula can be used for more complicated line geometries in infinitesimally small sections.

- the resulting individual inductances are then to be added up or integrated to form a total inductance.

- This mesh equation is now to be set up for each of the filling valves 12 of the respective filling product bottling plant 1, from which a complex differential equation system results accordingly.

- This differential equation system describes the mutual influence of the filling valves 12 when the filling valves 12 are connected in parallel given the differential pressure ⁇ p v dropping across these filling valves 12 .

- the differential pressure ⁇ p v can be determined in a simple manner in the filling product bottling plant 1 by means of appropriate pressure sensors.

- the pressure sensors have a very short response time, for example in the range of 1ms, and are sufficiently accurate. This results in a very quick measurement of the differential pressure ⁇ p v and thus the possibility of a quick determination of the resulting volume flow through the respective filling valve.

- the same pressure prevails at the filling valve outlet 14 of all filling valves 12 .

- This pressure can, for example, the ambient pressure in a free jet process or the Pressure of a defined applied bias in the container to be filled.

- the corresponding pressure at the filling valve outlet 14 is therefore known in principle and is equal to a first approximation for each filling valve 12 at the respective start of filling.

- the same pressure also prevails above the filling valves 12 in a first approximation. Accordingly, to simplify the method, an individual consideration of the individual filling valves 12 can be dispensed with.

- the measured differential pressure ⁇ p v corresponds to the differential pressure across all active control valves that are present in the corresponding parallel circuit.

- the volume flow q ( t , ⁇ p v ) calculated in this way based on the differential pressure ⁇ p v is then transferred to a controller or regulator in order to achieve appropriate control of the valve position of the respective control valve to maintain the specified target volume flow.

- the control which is carried out on the basis of the volume flow q ( t , ⁇ p v ) calculated based on the currently measured differential pressure ⁇ p v , can be modulated onto the remaining control and/or regulation steps of a higher-level system control.

- the remaining control and/or regulation behavior of the individual filling valve 12 is not changed as a result. Rather, the compensation via the volume flow q ( t , ⁇ p v ) calculated based on the currently measured differential pressure ⁇ p v achieves more precise compliance with the required volume flow profile, regardless of the number of filling valves 12 opened at the same time.

- the method for compensation can be used at the beginning and at the end of the respective filling operation until a steady equilibrium of the number of filling valves 12 opened in parallel has resulted in full operation.

- the method can also be continuously compensated during the entire filling operation to compensate for the opening position of all filling valves 12, taking into account the differential pressure ⁇ p v .

- a control valve 180 is provided in the filling product supply line 18, by means of which the common inflow to the separate individual filling valves 12 can be controlled.

- the filling valves 12 are not designed as control valves, but as simple switching valves (open/closed).

- control behavior of the filling valves 12 which is achieved in the above-described embodiments via the filling valves designed as control valves, can be taken over in this embodiment by the one control valve 180 arranged in the filling product feed line 18.

- the control valve 180 in the inlet 18 thus exhibits a behavior in which, at the start of production, it is initially adjusted to a lower conductance value K V and then the first filling valve 12 is opened.

- the conductance K V of the control valve 180 is then gradually increased synchronously with the increase in the number of open filling valves 12, so that each individual filling valve 12 sees the same differential pressure in principle.

- the pressure drop ⁇ p inlet is varied by means of the control valve 180 in the inlet, so that ⁇ p valve can be kept constant.

Landscapes

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Filling Of Jars Or Cans And Processes For Cleaning And Sealing Jars (AREA)

- Basic Packing Technique (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zum Befüllen von Behältern mit einem Füllprodukt in einer Füllproduktabfüllanlage.

- In Füllproduktabfüllanlagen ist es bekannt, zu befüllende Behälter mit einem Füllprodukt zu befüllen, wobei das eigentliche Einleiten des Füllprodukts in den jeweiligen zu befüllenden Behälter mittels eines sogenannten Füllventils durchgeführt wird. Das Füllventil stellt eine Verbindung zwischen dem Füllproduktreservoir, in dem das abzufüllende Füllprodukt vor der eigentlichen Abfüllung vorgesehen ist, und dem zu befüllenden Behälter bereit. Mittels des Füllventils wird der Füllvorgang initiiert und das Füllprodukt in den zu befüllenden Behälter geleitet und nach Erreichen einer bestimmten Vorgabe, beispielsweise nach Erreichen eines vorgegebenen Füllgewichts, einer vorgegebenen Füllhöhe beziehungsweise eines vorgegebenen Füllvolumens, der Füllvorgang wieder beendet. Zur Ermittlung des jeweiligen Füllendes und damit zur Ermittlung des jeweiligen Zustandes oder Zeitpunkts, zu welchem das Füllventil wieder geschlossen wird, sind unterschiedliche Sensoren bekannt, mittels welchen beispielsweise die Füllhöhe, das Füllgewicht oder das Füllvolumen des Füllprodukts in dem zu befüllenden Behälter ermittelt wird.

- Es sind Füllventile bekannt, mittels welchen lediglich ein Öffnen und ein Schließen der jeweiligen Verbindung zwischen dem Füllproduktreservoir und dem zu befüllenden Behälter erreicht wird. Diesen einfach schaltenden Füllventilen wird häufig eine Drosselvorrichtung vorgeschaltet, mittels welcher eine Modulation des Füllproduktstroms in den zu befüllenden Behälter erreicht werden kann.

- Weiterhin bekannt sind Füllventile, welche auch als Proportionalventile bezeichnet werden, bei welchen der jeweilige Füllventilkegel gegenüber seinem Füllventilsitz in Stufen oder stufenlos angehoben beziehungsweise abgesenkt werden kann, wodurch entsprechend der sich zwischen dem Füllventilkegel und dem Füllventilsitz ausbildende Spalt beziehungsweise Ringspalt in seinem Querschnitt variiert werden kann. Entsprechend kann bei einem solchen Proportionalventil eine Variation des wirksamen Querschnitts und damit auch eine Variation des das Proportionalventil durchfließenden Füllproduktstroms erreicht werden. Damit ist es mit dem Proportionalventil möglich, einen vorgegebenen Volumenstromverlauf für die Befüllung des jeweils zu befüllenden Behälters vorzugeben beziehungsweise zu steuern. Damit ist es beispielsweise möglich, zu Beginn des Füllvorgangs zunächst einen reduzierten Füllproduktstrom in den zu befüllenden Behälter einzuleiten, um auf diese Weise eine Aufschäumneigung zu reduzieren. In dem Bereich der Hauptfüllung des zu befüllenden Behälters wird hingegen ein möglichst hoher Volumenstrom eingestellt, um ein schnelles Befüllen des zu befüllenden Behälters zu erreichen. Zum Ende des Füllvorgangs hin wird der Volumenstrom dann wieder reduziert, um ein zuverlässiges Erreichen des jeweils vorgegebenen Füllendes zu ermöglichen und ein Überlaufen beziehungsweise Ausspritzen des Füllprodukts aus dem zu befüllenden Behälter zu vermeiden.

- Proportionalventile sind häufig in einer Regelschleife gekoppelt mit einem diesem Proportionalventil zugeordneten Durchflussmesser. Auf diese Weise ist es möglich, mittels der Kombination aus Durchflussmesser und Proportionalventil von einer übergeordneten Anlagensteuerung aus einen Volumenstrom vorzugeben, welcher dann über die Regelschleife gehalten wird. Sowohl der Durchflussmesser als auch die entsprechende Auswertungsvorrichtung und die Ansteuerung des Proportionalventils bringen jedoch eine gewisse Trägheit und Zeitverzögerung mit sich, so dass ein unmittelbares Reagieren auf Änderungen der Ausgangsbedingungen und insbesondere auf Änderungen der Zufuhr des Füllprodukts zu dem Proportionalventil erst mit einer gewissen Zeitverzögerung ausgeregelt werden können. Weiterhin sind Durchflussmesser häufig von den Eigenschaften des jeweiligen Füllprodukts abhängig.

- Bei einem Aufbau einer Füllvorrichtung in einer Füllproduktabfüllvorrichtung derart, dass jedes Füllventil direkt mit dem Füllproduktreservoir verbunden ist, beispielsweise bei einem Aufbau, in welchem die um den Umfang eines Füllerkarussells herum angeordneten Füllventile jeweils individuell mit dem Füllproduktreservoir, beispielsweise in Form eines Zentralkessels oder eines Ringkessels, verbunden sind, wirkt das Füllproduktreservoir als Puffer, derart, dass jedes Füllventil und insbesondere jedes Proportionalventil unabhängig von den anderen Füllventilen beziehungsweise Proportionalventil betrieben wird. Mit anderen Worten ändern sich die Ausgangsbedingungen für das jeweilige Füllventil nicht, wenn ein benachbartes Füllventil geöffnet oder geschlossen wird, da das Füllproduktreservoir als großvolumiger Puffer dient.

- Bei einem alternativen Anlagenaufbau hingegen, bei welchem mindestens zwei der Füllventile oder einer Vielzahl von Füllventilen beziehungsweise sämtlichen Füllventile über eine einzige gemeinsame Füllproduktzuleitung mit dem Füllproduktreservoir verbunden sind, findet eine Beeinflussung der Ausgangsbedingungen für jedes individuelle Füllventil aufgrund der Eigenschaften der Leitung statt. Dies ist beispielsweise der Fall, wenn das Füllproduktreservoir, in welchem das abzufüllende Füllprodukt bereitgestellt wird, als beigestellter Kessel ausgebildet ist und das Füllprodukt über eine einzige Füllproduktzuleitung, welche über einen Drehverteiler auf das jeweilige Füllerkarussell geleitet wird, mit sämtlichen Füllventilen des Füllerkarussells angebunden ist.

- Insbesondere nimmt in dieser Ausbildung der in der Füllproduktzuleitung bereitgestellte Druck ab wenn zu Beginn des Füllbetriebs ausgehend von einem Zustand, in welchem alle Füllventile geschlossen sind, ein Füllventil nach dem anderen geöffnet werden. Die Füllproduktzuleitung kann dann nicht als quasi unbegrenzter Puffer wirken, sondern der die Füllproduktzuleitung durchfließende Volumenstrom ist in der vierten Potenz vom Leitungsradius abhängig.

- Die Füllventile beeinflussen sich entsprechend - zumindest bis sich ein eingeschwungener Gleichgewichtszustand eingestellt hat - gegenseitig. Dies kann dazu führen, dass selbst bei einem über einen Durchflussmesser geregelten Füllventil der eigentlich geforderte Durchfluss aufgrund der Trägheit der Regelschleife zumindest zu Beginn des jeweiligen Füllbetriebs nicht erreicht wird. Dieses Verhalten der Füllventile wird auch zum Ende des Füllbetriebs hin beobachtet, wenn nach und nach alle Füllventile geschlossen werden bevor die Produktion beendet wird. Auch hier kommt es dazu, dass selbst bei einem über einen Durchflussmesser geregelten Füllventil der eigentlich geforderte Durchfluss aufgrund der Trägheit der Regelschleife zum Ende des jeweiligen Füllbetriebs nicht erreicht wird.

- Die

EP 2 695 846 A1 beschreibt ein Verfahren zur Berechnung der Füllmenge in einer Rundläufervorrichtung und weiterhin ein Verfahren zum Befüllen eines Behälters mit einem Füllprodukt in einer mehrere Füllventile aufweisenden Füllproduktabfüllanlage mittels Differenzdruckermittlung, Volumenstromberechnung und zeitlicher Ventilsteuerung basierend auf dem ermittelten Differenzdruck. - Die

WO 97/00224 A1 EP 1 127 835 A1 beschreibt ein System sowie Verfahren zum Füllen von Behältern mit einem flüssigen Füllgut. - Ausgehend von dem bekannten Stand der Technik ist es eine Aufgabe der vorliegenden Erfindung, ein Verfahren zum Befüllen von Behältern mit einem Füllprodukt in einer Füllproduktabfüllanlage anzugeben, welches ein weiter verbessertes Füllverhalten zeigt.

- Diese Aufgabe wird durch ein Verfahren zum Befüllen von Behältern mit einem Füllprodukt mit den Merkmalen des Anspruchs 1 gelöst. Vorteilhafte Weiterbildungen ergeben sich aus den Unteransprüchen, der vorliegenden Beschreibung sowie den Figuren.

- Entsprechend wird ein Verfahren zum Befüllen eines Behälters mit einem Füllprodukt in einer ein Regelventil aufweisenden Füllproduktabfüllanlage mit den folgenden Schritten vorgeschlagen: Ermitteln eines über dem Regelventil abfallenden Differenzdrucks Δpv und Regeln und/oder Steuern des Regelventils in Abhängigkeit von dem ermittelten Differenzdruck Δpv.

- Dadurch, dass die Steuerung und/oder Regelung des Regelventils auf Grundlage des Differenzdrucks Δpv durchgeführt wird, kann eine sehr zuverlässige Regelung erreicht werden, die schnell anspricht, von den Eigenschaften des Füllprodukts entkoppelt ist und die Trägheit eines Durchflusssensors nicht mehr aufweist. Damit kann in einer Füllproduktabfüllanlage ein zuverlässiges und schnelles Steuerungs- und/oder Regelungsverhalten erreicht werden.

- Bevorzugt wird eine Funktion des Volumenstroms q(t, Δpv ) für das Regelventil in Abhängigkeit von dem über dem Regelventil abfallenden Differenzdruck Δpv ermittelt, der Volumenstrom q(t, Δpv ) durch das Regelventil auf Basis des ermittelten Differenzdrucks Δpv berechnet und das Regelventil in Abhängigkeit von dem berechneten Volumenstrom q(t, Δpv ) geregelt und/oder gesteuert, t ist dabei die Zeit.

- Damit können noch weitere Komponenten des Regelverhaltens mit einbezogen werden und insbesondere das Einschwingverhalten des Regelventils berücksichtigt werden.

- Erfindungsgemäß sind in der Füllproduktabfüllanlage mindestens zwei parallel zueinander geschaltete Füllventile vorgesehen, und es wird eine Funktion des Volumenstroms q(t, Δpv ) für mindestens zwei der parallel geschalteten Füllventile in Abhängigkeit von einem Differenzdruck Δpv über die parallel geschalteten Füllventile bestimmt, der Differenzdrucks Δpv über die parallel geschalteten Füllventile bestimmt, der Volumenstroms q(t, Δpv ) durch mindestens eines der parallel geschalteten Füllventile auf Basis des ermittelten Differenzdrucks Δpv berechnet und das mindestens eine Füllventil in Abhängigkeit von dem berechneten Volumenstrom q(t, Δpv ) gesteuert und/oder geregelt. Das Regeln und/oder Steuern des mindestens einen Füllventils umfasst entsprechend eine Kompensation der Öffnungsstellung des Füllventils bei sich änderndem Differenzdruck Δpv anhand des berechneten aktuellen Volumenstroms q(t, Δpv ).

- Dadurch, dass eine Funktion des Volumenstroms q(t, Δpv ) in Abhängigkeit von einem Differenzdruck Δpv über die parallel zueinander geschalteten Füllventile ermittelt wird und das mindestens eine Füllventil in Abhängigkeit von dem berechneten Volumenstrom q(t, Δpv ) geregelt wird, kann erreicht werden, dass das Regelverhalten beim Befüllen der jeweiligen Behälter verbessert wird. Insbesondere kann aufgrund der geringeren Trägheit der Differenzdruckmessung schneller auf eine Veränderung des Differenzdrucks innerhalb der Vorrichtung reagiert werden, welcher üblicherweise daher rührt, dass weitere, parallel geschaltete Füllventile zubeziehungsweise abgeschaltet werden.

- Mit anderen Worten kann auf Grundlage des Verfahrens auch bei einer Ausbildung einer Vorrichtung mit mehreren parallel zueinander geschalteten Füllventilen, welche während des gesamten Füllvorganges nacheinander zu- beziehungsweise abgeschaltet werden, erreicht werden, dass dennoch ein zuverlässiges und gleichmäßiges Füllergebnis in den jeweils zu befüllenden Behältern erreicht wird.

- Beispielsweise wird in einer Anfahrphase, in welcher das Füllverfahren beginnt und entsprechend zunächst das erste Füllventil geöffnet wird, wobei sämtliche anderen Füllventile noch geschlossen sind, ein höherer Differenzdruck resultieren, so dass zunächst prinzipiell aufgrund dieses Differenzdrucks ein höherer Volumenstrom durch das beziehungsweise die wenigen geöffneten Füllventile zu erwarten ist. Um nun den gewünschten Volumenstrom in den zu befüllenden Behälter zu erreichen, wird das entsprechende Füllventil gemäß dem berechneten Volumenstrom im Vergleich zu dem gewünschten Volumenstrom so geregelt oder angesteuert, dass es weniger weit geöffnet ist. Damit kann in Abhängigkeit des berechneten Volumenstroms auf Basis des ermittelten Differenzdrucks entsprechend das Einfließen des Füllprodukts mit dem gewünschten Volumenstrom erreicht werden.

- Sobald dann das zweite Füllventil öffnet, um einen auf dem Füllerkarussell nachfolgenden Behälter mit dem Füllprodukt zu befüllen, sinkt entsprechend der über den Füllventilen abfallende Differenzdruck etwas ab, so dass der Volumenstrom durch das erste Füllventil und dann auch durch das zweite Füllventil leicht abnimmt. Über die Ermittlung des Differenzdrucks kann erreicht werden, dass der entsprechende Volumenstrom an dem ersten Füllventil korrekt vorhergesagt wird und das erste Füllventil entsprechend zusammen mit dem Absinken des Differenzdrucks ein Stück weiter geöffnet wird, um den gewünschten Volumenstrom weiterhin aufrecht zu erhalten. Die Regelung anhand des Differenzdrucks reagiert dabei deutlich schneller, als es beispielsweise eine Regelung mittels eines Durchflussmessers könnte. Eine Zeitverzögerung bei der Regelung des Füllventils ist damit kleiner und damit das erreichte Ergebnis, nämlich das Aufrechterhalten des vorgegebenen Volumenstroms, durch das Regeln und/oder Steuern anhand des berechneten Volumenstroms genauer.

- Entsprechend kann durch die ermittelte Funktion des Volumenstroms, welche von dem Differenzdruck über die parallel zueinander geschalteten Füllventile abhängt, der Volumenstrom durch das Füllventil berechnet werden und bei entsprechend variierendem Differenzdruck über die parallel zueinander geschalteten Füllventile der jeweilige Öffnungshub der Füllventile angepasst werden, um entsprechend den gewünschten beziehungsweise vorgegebenen Volumenstrom in die jeweiligen zu befüllenden Behälter unabhängig von der Anzahl und dem Öffnungsgrad der weiteren parallel geschalteten Füllventile aufrecht zu erhalten.

- Sobald der Vollbetrieb erreicht ist und sich ein eingeschwungenes Gleichgewicht der gleichzeitig geöffneten Füllventile eingestellt hat, ist eine Variation des Differenzdrucks, der sich aus dem Öffnen und Schließen der jeweiligen Füllventile ergibt, aufgrund der Vielzahl der gleichzeitig geöffneten Ventile kaum noch detektierbar. Entsprechend findet im Vollbetrieb ein Nachregeln der jeweiligen Füllventile auf Grundlage des ermittelten Differenzdrucks und dem darüber berechneten Volumenstrom nur noch in sehr geringem Umfang statt.

- Es ist daher bevorzugt, die entsprechende Regelung und/oder Steuerung des Füllventils in Abhängigkeit vom berechneten Volumenstrom im Vollbetrieb entweder auszusetzen, oder die Regelung und/oder Steuerung nur dann vorzunehmen, wenn der resultierende Hub des Füllventils eine bestimmte festzusetzende Schwelle überschreitet. Mit anderen Worten kann auf diese Weise verhindert werden, dass ein hochfrequentes Steuern beziehungsweise Regeln der parallel zueinander angeordneten Füllventile im Vollbetrieb stattfindet. Vielmehr werden nur längerfristige Veränderungen im Druckverhalten, welche beispielsweise einen Trend erkennen lassen, übernommen und ausgeregelt. Ein solcher Trend kann beispielsweise dann vorliegen, wenn das Füllproduktreservoir, aus welchem die Zufuhr an Füllprodukt zu den parallel zueinander geschalteten Füllventilen vorgenommen wird, ein geändertes Niveau beziehungsweise geänderte Druckverhältnisse aufweist. Entsprechend kann mittels des vorgeschlagenen Verfahrens auch eine Kompensation in einem Fall erreicht werden, in welchem der über den Füllventilen anstehende Gesamtdruck aufgrund der Zufuhr des Füllprodukts verändert wird.

- Besonders bevorzugt ist ein von dem Füllverfahren für das jeweilige Füllprodukt und den jeweils zu befüllenden Behälter vorgegebenes Volumenstromprofil vorgegeben. Die Füllventile werden, beispielswese über ihre jeweiligen individuellen Durchflussmesser geregelt, auf das vorgegebene Volumenstromprofil hin angesteuert. Entsprechend wird das jeweilige Füllventil auf einen vorgegebenen Öffnungswert hin eingestellt, von welchem angenommen wird, dass er dem entsprechenden von dem Volumenstromprofil vorgegebenen Volumenstrom entspricht, und dann über den jeweiligen Durchflussmesser genau auf diesen Wert hin geregelt.

- Dieser Ansteuerung des Füllventils mittels des vorgegebenen Volumenstromprofils wird überlagert durch die Regelung und/oder Steuerung mittels des vorgeschlagenen Verfahrens, welches eine Kompensation des Füllproduktstroms in den zu befüllenden Behälter aufgrund des ermittelten Differenzdrucks ermöglicht.

- Mit anderen Worten kann über die Messung oder Bestimmung des Differenzdrucks, welche wesentlich schneller ist, als die Messung des Durchflusses, das entsprechende Füllventil auf die entsprechende Position gesteuert werden, welche sich aus dem Volumenstromprofil unter Kompensation durch den berechneten Volumenstrom auf Grundlage des ermittelten Differenzdruckes ergibt. Die Kompensation auf Grundlage des Differenzdrucks kann aufgrund der schnell reagierenden Drucksensoren beispielsweise in einem Zeitbereich von einer Millisekunde erfolgen. Eine Regelung über eine Veränderung des Durchflusses mittels des Durchflussmessers würde hingegen eine Regelungszeit von etwa 50 Millisekunden erfordern. Entsprechend kann aufgrund der auf das vorgesehen Volumenstromprofil aufmodulierten Kompensation ein genaueres Füllverhalten erreicht werden, so dass Fehlfüllungen besser vermieden werden können.

- Insbesondere kann gleich zu Beginn des Füllprozesses mit einem korrekten Füllproduktvolumenstrom gefüllt werden. Mit jedem weiteren Füllventil, welches geöffnet wird, sinkt der Differenzdruck über die parallel zueinander geschalteten Füllventile, da sich der Gesamtquerschnitt der geöffneten Füllventile vergrößert und damit der oberhalb der Füllventile anstehende Druck reduziert wird. Damit reduziert sich auch der Volumenstrom durch die einzelnen Füllventile derart, dass die Füllventile weiter geöffnet werden müssen, um den gemäß dem Volumenstromprofil gewünschten Füllproduktvolumenstrom aufrecht zu erhalten.

- Gleiches gilt zum Ende des Füllprozesses hin, wenn die letzten zu befüllenden Behälter durch die Anlage hindurchfahren und entsprechend ein Füllventil nach dem anderen in die geschlossene Stellung gefahren wird und in dieser verbleibt. Hier ist es so, dass der Differenzdruck mit jedem sich schließenden Füllventil ansteigt und entsprechend der Volumenstrom, welcher durch die letzten Füllventile strömt, ein größerer wäre, wenn nicht entsprechend gegengesteuert werden würde und die Füllventile auf Grundlage des berechneten Volumenstroms immer weiter geschlossen werden würden.

- Damit ergibt sich, dass sowohl die ersten befüllten Behälter als auch die letzten befüllten Behälter in den Füllverfahren immer noch korrekt befüllt werden und entsprechend die Gefahr von Fehlfüllungen weiter reduziert ist.

- Eine genaue Kompensation des jeweiligen Differenzdruckes funktioniert bei dem beschriebenen Anlagenaufbau mit einer Vielzahl von parallel zueinander geschalteten Füllventilen auch deshalb besonders gut, da die Füllventile in Form von Proportionalventilen bauartbedingt zur Ansteuerung des gewünschten Öffnungsgrades eine gewisse Zeit benötigen. Mit anderen Worten wird das jeweilige Füllventil nach und nach von der vollständig geschlossenen Position in die gewünschte Öffnungsposition gefahren. Entsprechend findet kein schlagartiges Öffnen der Füllventile statt, so wie es bei reinen Schaltventilen der Fall wäre, sondern das Öffnen findet so statt, dass der Volumenstrom durch das Füllventil langsam ansteigt und entsprechend der Differenzdruck, der sich durch ein weiteres sich öffnendes Füllventil ergibt, ebenfalls nur langsam reduziert wird.

- In Kombination mit dem deutlich schnelleren Drucksensor, welcher ein erheblich schnelleres Ermittlungsverhalten aufweist als beispielsweise ein Durchflusssensor, kann entsprechend eine Kompensation des jeweiligen sich öffnenden Füllventils erreicht werden, welche schlussendlich zu einem quasi unbeeinflussten beziehungsweise gleichmäßigen Volumenstrom in den bereits geöffneten Füllventilen führt.

- In einer weiteren bevorzugten Ausgestaltung umfasst das Regeln und/oder Steuern des Füllventils das Ansteuern einer Öffnungsstellung des Füllventils anhand des aktuellen Volumenstroms q(t, Δpv ).

- Bevorzugt wird das Regeln und/oder Steuern des mindestens einen Füllventils unter Berücksichtigung eines vorgegeben Volumenstromprofils zur Befüllung des zu befüllenden Behälters mit dem Füllprodukt durchgeführt.

-

- Auf diese Weise kann der Volumenstrom auch für ein komplexes System mit einer Vielzahl von Füllventilen aufgrund des Differenzdrucks berechnet werden, wobei die gegenseitige Beeinflussung der Volumenströme der Füllventile untereinander durch diese Gleichungen berücksichtigt wird. Mit anderen Worten ermöglicht die Berechnung auf diese Weise eine genauere Berechnung des Volumenstroms und damit eine verbessertes Füllergebnis.

- Bevorzugte weitere Ausführungsformen der Erfindung werden durch die nachfolgende Beschreibung der Figuren näher erläutert. Dabei zeigen:

- Figur 1

- eine schematische perspektivische Darstellung eines Füllerkarussells mit einem nebengestellten Füllproduktreservoir,

- Figur 2

- eine schematische Darstellung der exemplarisch gemessenen Volumenströme von vier parallel geschalteten Füllventilen ohne Kompensation;

- Figur 3

- eine schematische Darstellung eines exemplarisch gemessenen Volumenstroms eines Füllventils beim nachfolgenden Öffnen weiterer, parallel geschalteter Füllventile in einer vergrößerten Detaildarstellung;

- Figur 4

- eine schematische Darstellung einer Kurve eines Leitwerts Kv über den Hub H eines Proportionalventils;

- Figur 5

- ein Ersatzschaltbild in einer elektrisch-fluidtechnischen Analogie für den Fülleraufbau gemäß

Figur 1 ; - Figur 6

- ein Ersatzschaltbild in einer elektrisch-fluidtechnischen Analogie eines einzelnen Füllventils;

- Figur 7

- ein Ersatzschaltbild in einer elektrisch-fluidtechnischen Analogie eines einzelnen Füllventils unter Berücksichtigung des Differenzdrucks;

- Figur 8

- eine schematische Darstellung der einzelnen Maschen in einem Ersatzschaltbild in einer elektrisch-fluidtechnischen Analogie des Fülleraufbaus beispielsweise nach

Figur 1 ; - Figur 9

- schematische Darstellung der Überlegung zur Reduktion der Differenzialgleichungen aus den Maschengleichungen unter Berücksichtigung des Differenzdrucks; und

- Figur 10

- schematische Darstellung einer alternativen Ausführungsform.

- Im Folgenden werden bevorzugte Ausführungsbeispiele anhand der Figuren beschrieben. Dabei werden gleiche, ähnliche oder gleichwirkende Elemente in den unterschiedlichen Figuren mit identischen Bezugszeichen versehen, und auf eine wiederholte Beschreibung dieser Elemente wird teilweise verzichtet, um Redundanzen zu vermeiden.

- In

Figur 1 ist schematisch in einer perspektivischen Darstellung ein Füllerkarussell 10 gezeigt, welches eine Vielzahl am Füllerkarussell 10 um dessen Umfang herum angeordneter Füllventile 12 aufweist, welche jeweils einen Füllventilauslauf 14 aufweisen, unter denen jeweils die in dieser Figur nicht gezeigten zu befüllenden Behälter angeordnet werden. Über den jeweiligen Füllventilauslauf 14 wird der jeweils darunter angeordnete zu befüllende Behälter mit einem Füllprodukt befüllt. Das Füllventil 12 dient dazu, in jeden zu befüllenden Behälter das gewünschte Volumen, die gewünschte Masse oder die gewünschte Füllhöhe an Füllprodukt einzufüllen. Im Füllbetrieb rotiert das Füllerkarussell 10 um seine Rotationsachse, um einen steten Strom an befüllten Behältern zu produzieren. - Ein beigestelltes Füllproduktreservoir 16 in Form eines beigestellten Füllproduktkessels ist vorgesehen. In dem Füllproduktreservoir 16 ist das Füllprodukt vor der eigentlichen Befüllung der zu befüllenden Behälter gespeichert.

- Der Füllstand des Füllprodukts im Füllproduktreservoir 16 kann über einen separaten Mechanismus konstant gehalten werden, beispielsweise mittels eines Füllhöhensensors im Füllproduktreservoir 16, über welchen eine Zufuhr von Füllprodukt in das Füllproduktreservoir 16 geregelt wird. Vorteilhaft an der Konstanthaltung des Füllstands im Füllproduktreservoir 16 ist, dass die Druckund Strömungsverhältnisse in den stromabwärts des Füllproduktreservoirs 16 liegenden Anlagenbereichen einfacher bestimmt werden können, da der über das Füllproduktreservoir 16 aufgebrachte hydrostatische Druck immer gleich ist.

- Alternativ oder zusätzlich kann aber auch über einen Füllhöhensensor die Füllhöhe des Füllprodukts im Füllproduktreservoir 16 bestimmt werden und die stromabwärts des Füllproduktreservoirs 16 liegenden Anlagenteile entsprechend der Füllhöhe des Füllprodukts gesteuert oder geregelt werden.

- Das Füllproduktreservoir 16 ist über eine Füllproduktleitung 18, welche über einen Drehverteiler 19 auf das Füllerkarussell 10 geführt wird, mit den einzelnen Füllventilen 12 verbunden. Entsprechend sind sämtliche Füllventile 12 über die Füllproduktzuleitung 18 und den Drehverteiler 19 mit dem beigestellten Füllproduktreservoir 16 verbunden.

- In der gezeigten Ausführungsform sind die einzelnen Füllventile 12 über eine sich auf dem Füllerkarussell 10 befindlichen Ringleitung 11 miteinander verbunden und die Ringleitung 11 steht mit der Füllproduktzuleitung 18 über vier Verteilerleitungen 17 unter Zwischenschaltung des Drehverteilers 19 in Verbindung. Hier können auch andere leitungsbasierte Konstellationen zur Verbindung der Füllproduktzuleitung 18 mit den Füllventilen 12 vorgesehen sein.

- Durch diesen Aufbau des Füllers mit einem nebengestellten Füllproduktreservoir 16 kann auf den Aufbau eines Kessels an dem Füllerkarussell 10 verzichtet werden, wodurch Kosten eingespart werden können. Neben dem einfacher aufzubauenden Füllproduktreservoir 16 kann auch das Füllerkarussell 10 selbst bezüglich der Lagerungen und der Statik aufgrund der geringeren rotierenden Masse geringer dimensioniert werden und die erforderlichen Antriebe und Antriebsenergien können reduziert werden. Damit ergeben sich nicht nur ein geringeres Investitionsvolumen, sondern auch verringerte Betriebskosten.

- Im laufenden Füllbetrieb werden zu befüllende Behälter in an sich bekannter Weise dem Füllerkarussell 10 im Bereich der jeweiligen Füllproduktausläufe 14 der Füllventile 12 zugeführt, an diesen befüllt und dann die befüllten Behälter auf an sich bekannte Weise wieder aus dem Füllerkarussell 10 ausgeleitet.

- Zu Beginn des jeweiligen Füllbetriebs wird entsprechend zunächst ein erster Behälter zugeführt, und das entsprechende Füllventil 12 geöffnet. Dann wird der zweite zu befüllende Behälter zugeführt und das zweite Füllventil 12 wird geöffnet. So wird weiter verfahren, bis sich ein eingeschwungenes Gleichgewicht eingestellt hat und alle Füllstellen im Füllwinkel belegt sind.

- Entsprechend werden zu Beginn des jeweiligen Füllbetriebs die Füllventile 12 von einer Situation, in welcher alle Füllventile 12 geschlossen sind, hin zu einem Betrieb geführt, bei welchem eine große Anzahl an Füllventilen 12 gleichzeitig geöffnet ist. Im vollen Füllbetrieb werden dann die eine große Anzahl von Füllventilen 12 gleichzeitig betrieben - wobei es sich hier um ein eingeschwungenes Gleichgewicht handelt, da ständig am Anfang des Füllwinkels ein Füllventil 12 geöffnet wird und kurz davor oder kurz danach am Ende des Füllwinkels ein anderes Füllventil 12 geschlossen wird. Im vollen Füllbetrieb wird entsprechend der zugeführte Strom an zu befüllenden Behältern mit dem Füllprodukt befüllt und nach Abschluss des Füllverfahrens kann ein Strom an befüllten Behältern das Füllerkarussell 10 wieder verlassen. Dieser Betrieb eines Füllerkarussells 10 ist prinzipiell bekannt.

- Bei den Füllventilen 12, welche in der

Figur 1 gezeigt sind, handelt es sich um sogenannte Regelventile beziehungsweise Proportionalventile, wobei die Regelventile entsprechend so ausgestaltet sind, dass sie neben einer vollständig geschlossenen Position und einer vollständig geöffneten Position auch mindestens eine Zwischenposition, bevorzugt eine Vielzahl von Zwischenpositionen beziehungsweise ein stufenloses Verstellen des aktiven Füllquerschnitts, ermöglichen. Entsprechend kann ein Füllventilkegel aus seinem entsprechenden Füllventilsitz in Stufen oder stufenlos herausgehoben werden, so dass entsprechend der sich zwischen dem Füllventilkegel und dem Füllventilsitz ausbildende Ringspalt beziehungsweise dessen Querschnitt in den genannten Stufen oder stufenlos verändern lässt. Entsprechend ermöglicht es das auf diese Weise als Regelventil ausgebildete Füllventil, den Durchfluss an Füllprodukt durch das Füllventil 12 hindurch über die Stellung des Füllventilkegels relativ zum Füllventilsitz zu steuern. - Regelventile werden auch an anderen Positionen innerhalb einer Füllproduktabfüllanlage verwendet, um Durchflüsse von Medien und insbesondere des Füllprodukts zu variieren. Die hier im Nachfolgenden gegebenen Erläuterungen der vorliegenden Offenbarung werden exemplarisch an einer Füllvorrichtung durchgeführt, in welcher Regelventile als Füllventile 12 verwendet werden. Die Überlegungen lassen sich prinzipiell aber auf die Steuerung und Regelung jedes Regelventils innerhalb einer Füllproduktabfüllanlage übertragen.

- Die nachfolgenden Erläuterungen, die anhand von als Regelventilen ausgebildeten Füllventilen 12 gegeben werden, sind daher beispielsweise auch auf Aufbauten einer Füllproduktabfüllanlage übertragbar, bei welchen vor den eigentlichen, dann als einfache Schaltventile (Auf/Zu) ausgebildeten, Füllventilen jeweils noch Regelventile zur Durchflussvariation vorgesehen sind. Die Erläuterungen sind beispielsweise auch auf Aufbauten übertragbar, bei denen ein einzelnes Regelventil im Zulauf zu einem Füller vorgesehen ist - ein solcher Aufbau ist beispielsweise in

Figur 10 beschrieben. - Im Nachfolgenden wird aber zunächst auf einen Aufbau Bezug genommen, bei dem alle betrachteten Füllventile 12 als Regelventile ausgebildet sind.

- Üblicherweise steht jedes Füllventil 12 mit einem individuellen Durchflussmesser oder einer Wägezelle so in Kommunikation, dass ein gewünschter Volumenstrom vorgegeben werden kann, welcher dann von dem Füllventil 12 über dessen zugeordneten Durchflussmesser eingeregelt werden kann.

- Hierzu wird üblicherweise das Füllventil 12 zunächst in eine vorbestimmte Öffnungsposition, die auch als Vorsteuerposition bezeichnet wird, bewegt, von welcher angenommen wird, dass sie dem gewünschten Volumenstrom entspricht, und dann wird der sich einstellende Volumenstrom über den Durchflussmesser entsprechend über eine Variation des Öffnungshubes des Füllventils 12 genau eingeregelt.

- Die Vorsteuerposition wird bisher für den Gleichgewichtsbetrieb bestimmt und richtet sich entsprechend nach den Bedingungen im Gleichgewichtsbetrieb.

- In dem gezeigten Ausführungsbeispiel des Füllers, bei welchem sämtliche Füllventile 12 über die Füllproduktzuleitung 18 mit dem nebengestellten Füllproduktreservoir 16 in Verbindung stehen, führt jedoch das Öffnen jedes einzelnen Füllventils 12 zu sich verändernden Druckverhältnissen in der Füllproduktzuleitung 18. Dies liegt unter anderem in der hydraulischen Induktivität des Fluides in der Füllproduktzuleitung 18 begründet. Entsprechend findet zu Beginn des Füllverfahrens, wenn zunächst ein erstes Füllventil 12, und dann nachfolgend immer weitere Füllventile 12 geöffnet werden, ausgehend von einem initialen Differenzdruck eine immer langsamer werdende Verringerung des Differenzdrucks statt, welcher entsprechend den Volumenstrom durch die bereits geöffneten Füllventile 12 beeinflusst.

- Dieses Verhalten ist schematisch in

Figur 2 gezeigt, in welchem der Volumenstrom durch vier direkt benachbarte Füllventile a) - d) gezeigt ist, die im Abstand von ca. 1 Sekunde nacheinander aufgeschaltet werden. - Bei einer Ansteuerung der ersten Füllventile 12 auf die im Gleichgewichtsbetrieb bestimmte Vorsteuerposition wird daher nicht der erwartete Volumenstrom erreicht, sondern ein höherer Volumenstrom, der dann nach und nach abnimmt. Dies ist schematisch noch einmal in

Figur 3 gezeigt, in der das Verhalten des Füllventils a) aus derFigur 2 noch einmal in einer höheren Auflösung gezeigt ist. Der Einbruch des Volumenstroms liegt in diesem speziellen gemessenen Beispiel bei mehr als 100 ml/sek. - Gleiches findet zum Ende des Füllbetriebes statt, wenn die letzten zu befüllenden Behälter in dem Füllerkarussell 10 aufgenommen sind und immer mehr Füllventile 12 geschlossen werden, bis schließlich nur noch ein letztes Füllventil 12 übrig ist, welches dann geschlossen wird. Hier findet ein allmählicher Anstieg des Drucks statt, so dass sich entsprechend wiederum die Strömungsverhältnisse und insbesondere der Volumenstrom durch die individuellen, verbliebenen beziehungsweise verbleibenden Füllventile 12 verändert.

- Das beobachtete Verhalten am Ende des Füllbetriebs entspricht damit im Wesentlichen dem aus den

Figuren 2 und3 , nur mit zeitlich umgekehrtem Verlauf, bei dem der Volumenstrom des letzten Füllventils 12 dann entsprechend ansteigt. - Für ein zuverlässiges Ausregeln dieser Volumenstromschwankungen ist die Regelschleife zwischen individuellem Füllventil 12 und dem diesem Füllventil 12 zugeordneten Durchflussmesser zu träge.

- Um dieses Verhalten der Füllventile 12 besser zu verstehen, sind die nachfolgenden Überlegungen zu berücksichtigen.

- Grundlage für den hier vorgeschlagenen verbesserten Regelungsprozess sind genaue Kenntnisse über das Füllventil 12 und im speziellen über das jeweils eingesetzte Regelventil. Hierbei spielt die Kenntnis über den Zusammenhang zwischen dem Leitwert KV und dem Hub H des Regelventils eine Rolle:

Zunächst wird eine Funktion des Leitwerts KV(H) des Regelventils für jede Öffnungsposition H des Regelventils bestimmt. Der Leitwert KV wird auch als Durchflussfaktor oder Durchflusskoeffizient des Regelventils bezeichnet. Er ist ein Maß für den erzielbaren Durchsatz einer Flüssigkeit oder eines Gases durch das Regelventil, wird hier in der Einheit ml/sek angegeben und ist als effektiver Querschnitt interpretierbar. Jeder KV -Wert gilt nur für die zugehörige Öffnungsposition H des Regelventils. - Zur Bestimmung des Leitwerts KV wird in einem initialen Kalibriervorgang eine bestimmte Öffnungsposition Hi des Regelventils angefahren, der Füllproduktstrom q(H) aus dem Regelventil bei dieser Öffnungsposition Hi gemessen und daraus im eingeschwungenen Zustand der Leitwert KV, beispielsweise über eine Messung mittels einer Messzelle wie einer Wiegezelle, bestimmt. Dies wird für eine Vielzahl diskreter Öffnungspositionen Hi des Regelventils durchgeführt.

-

- Entsprechend müssen zur exakten Bestimmung des Leitwerts KV neben der oben genannten Messung des Volumenstroms bei einer bestimmten Öffnungsposition auch noch der Differenzdruck Δp und die Dichte p des das Regelventils durchfließenden Füllprodukts bestimmt werden.

- Die Dichte p des Füllproduktes ist meist bekannt oder kann über die bekannten Messmethoden ermittelt werden. Für Wasser und wasserähnliche Füllprodukte, die vorwiegend in Getränkeabfüllanlagen abgefüllt werden, kann die Dichte näherungsweise mit 1000 kg/m3 angenommen werden, so dass sie dann für eine Vielzahl von abzufüllenden Füllprodukten nicht verändert zu werden braucht.

-

- Um hier eine Funktion des Leitwerts KV (H) über die Öffnungspositionen Hi zu ermitteln, wird nach der Bestimmung aller Leitwerte KV (Hi) durch Bestimmung einer Ausgleichskurve durch die jeweiligen Leitwerte KV (Hi) eine Funktion des Leitwerts über der Öffnungspositionen des Regelventils ermittelt. Die Ausgleichskurve kann beispielsweise durch lineare Regression, die Methode der kleinsten Quadrate, einen Fit-Algorithmus oder andere bekannte Verfahren zur Bestimmung einer Ausgleichskurve durch Messwerte bestimmt werden. Diese Bestimmung und Berechnung wird für verschiedene diskrete Werte der Öffnungsposition Hi durchgeführt.

- Als Ausgleichskurve kann beispielsweise ein Polynom 6. Ordnung verwendet werden, so wie es beispielsweise in

Figur 4 gezeigt ist, in welcher der Leitwert über der jeweiligen Öffnungsposition des Regelventils aufgezeichnet ist. In derFigur 4 wurden zur Bestimmung der Ausgleichskurve ein erster Wertebereich der Öffnungspositionen von 0 bis 2mm und ein zweiter Wertebereich der Öffnungsposition von 2mm bis 6mm verwendet. Dabei wurden zur Ausbildung der Kurve der KV-Werte 2 über die Öffnungsposition H des Regelventils entsprechend die diskreten Werte 20 im ersten Wertebereich und die diskreten Werte 22 im zweiten Wertebereich zur Ausbildung einer Ausgleichskurve unter Verwendung eines Polynoms 6. Ordnung verwendet. -

- Wobei c1 bis c7 die entsprechenden Koeffizienten zur Anpassung der Funktion an die Messewerte sind.

-

- Hierbei ist jedoch zu beachten, dass es sich bei dieser Funktion des Leitwerts KV (H) des Regelventils für jede Öffnungsposition um den jeweiligen Volumenstrom im eingeschwungenen Zustand, also nach Konstant halten der Öffnungsposition und längerem Warten handelt. Beim Öffnen, Schließen oder Verfahren des Regelventils von einer Öffnungsposition in eine andere Öffnungsposition kommen hingegen noch weitere dynamische Einflüsse zur Geltung.

- Um die dynamischen Einflüsse durch das Öffnen beziehungsweise Schließen der benachbarten oder übrigen als Regelventil ausgebildeten Füllventile des Füllerkarussells zu betrachten, wird zunächst eine Analogie aus dem Bereich der Elektrotechnik gezogen, wobei die in der nachfolgenden Tabelle genannte elektrisch-mechanische Analogie hinzugezogen wird:

elektrische Betrachtung mechanische Betrachtung Ohmscher Widerstand Kv-Wert Spannung Differenzdruck Strom Volumenstrom Induktivität beschleunigte Masse - In

Figur 5 ist entsprechend der strömungsmechanische Aufbau einiger als Regelventile ausgebildeter Füllventile 12 a) bis d), die über die Füllproduktzuleitung 18 mit dem beigestellten Füllproduktreservoir in Kommunikation stehen, in einer elektrisch-fluidtechnischen Analogie mit Hilfe eines Ersatzschaltbildes schematisch dargestellt. - Dabei sind in

Figur 5 :KVZulauf : Leitwert Zulauf KV1-n : Leitwert einzelnes Füllventil LZulauf: Hydraulische Induktivität Zulauf L1-n : Hydraulische Induktivität Füllventil Δp: Differenzdruck q: Volumenstrom Zulauf q1-n: Volumenstrom Füllventil n: Anzahl der Füllventile - Die Öffnungsposition beziehungsweise der Öffnungsgrad des Füllventils 12 beeinflusst die System-Größen KV1-n und L1-n und damit indirekt die Potential- und Flussgrößen.

- Die Füllproduktzuleitung 18 umfasst entsprechend eine hydraulische Induktivität LZulauf und einen Leitwert KV-Zulauf, mit welchen entsprechend das Verhalten der Füllproduktzuleitung 18 gemäß der elektrisch-fluidtechnischen Analogie beschrieben werden kann.

- Der gesamte Volumenstrom q, welcher aus dem beigestellten Füllproduktreservoir zugeführt wird stammt, wird entsprechend über die Füllproduktzuleitung 18 den einzelnen Füllventilen 12 zugeführt.

- Die einzelnen Füllventile 12 sind parallel zueinander geschaltet und sämtlich mit der Füllproduktzuleitung 18 verbunden. Jedes Füllventil 12 weist entsprechend ebenfalls eine hydraulische Induktivität L1 und einen Leitwert KV1 auf, mittels welchen das Strömungsverhalten eines jeden Füllventils 12 gemäß der elektrisch-fluidtechnischen Analogie dargestellt werden kann.

- Um ein verbessertes Steuer- und/oder Regelverhalten der Füllproduktabfüllanlage 1 insbesondere zu Beginn und zum Ende des jeweiligen Füllbetriebs zu erreichen, sind folgende weiteren Überlegungen anzustellen:

InFigur 6 ist schematisch der Aufbau eines einzelnen als Regelventil ausgebildeten Füllventils 12 dargestellt. -

-

-

- l = wirksame Leitungslänge

- ρ = Dichte der Flüssigkeit

- A = wirksamer Fließquerschnitt

- Die Formel kann für kompliziertere Leitungsgeometrien in infinitesimal kleinen Abschnitten angewendet werden. Die entstehenden Einzelinduktivitäten sind dann zu einer Gesamtinduktivität aufzuaddieren beziehungsweise aufzuintegrieren.

- Nun wird die Differentialgleichung des Einzelventils aufgestellt und nach dem Volumenstrom aufgelöst. Dieser berechnete Volumenstrom wird letztendlich einem gewöhnlichen Regelungsalgorithmus zur Kompensation der Volumenstromeinbrüche übergeben - beispielsweise über eine Anpassung einer Vorsteuerposition.

-

- Diese Maschengleichung ist nun für jedes der Füllventile 12 der jeweiligen Füllproduktabfüllanlage 1 aufzustellen, woraus sich entsprechend ein komplexes Differentialgleichungssystem ergibt.

- Der Aufbau des Differenzialgleichungssystems ergibt sich schematisch aus der

Figur 8 , in der die jeweiligen Maschen I, II, ..., die jeweils eine Zeile des Differentialgleichungssystems repräsentieren, gezeigt sind. - Dieses Differentialgleichungssystem beschreibt die gegenseitige Beeinflussung der Füllventile 12 bei einer Parallelschaltung der Füllventile 12 bei dem über diese Füllventile 12 abfallenden Differenzdruck Δpv .

- Ein solches Differentialgleichungssystem ist jedoch nicht mehr analytisch lösbar, sondern muss nummerisch gelöst werden. Mit der verfügbaren Rechenleistung eines Steuerrechners ist dies im Füllbetrieb allerdings nicht praktikabel und wäre zu langsam. Weiterhin müssten - wie sich aus der

Figur 8 ergibt, auch die Materialgrößen KvZulauf und LZulauf bestimmt werden und für die jeweilige Maschine gemessen werden. - Um diese Probleme zu umgehen, wird das zugrunde liegende Ersatzschaltbild und damit das Differentialgleichungssystem reduziert. Es hat sich ergeben, wie aus

Figur 9 zu entnehmen, dass durch die Messung des Differenzdrucks Δpv über der Parallelschaltung der Füllventile 12 das Ersatzschaltbild reduziert werden kann und auf eine getrennte Bestimmung des Leitwerts und der hydraulischen Induktivität verzichtet werden kann. - Mit anderen Worten kann durch die Messung des Differenzdrucks Δpv über dem einzelnen Füllventil 12 beziehungsweise über der Parallelschaltung der aktiven Füllventile 12 eine Vereinfachung der Bestimmung des Durchflusses erreicht werden.

- Der Differenzdruck Δpv kann in der Füllproduktabfüllanlage 1 auf einfache Weise mittels entsprechender Drucksensoren bestimmt werden. Die Drucksensoren haben eine sehr kurze Reaktionszeit die beispielsweise im Bereich von 1ms liegt und sind hinreichend genau. Damit ergibt sich eine sehr schnelle Messung des Differenzdrucks Δpv und damit die Möglichkeit einer schnellen Bestimmung des resultierenden Volumenstroms durch das jeweilige Füllventil.

-

-

- Am Füllventilauslauf 14 aller Füllventile 12 herrscht jedoch in erster Näherung der gleiche Druck. Dieser Druck kann beispielsweise der Umgebungsdruck bei einem Freistrahlverfahren oder der Druck einer definiert aufgebrachten Vorspannung in dem zu befüllenden Behälter sein. Der entsprechende Druck am Füllventilauslauf 14 ist also prinzipiell bekannt und beim jeweiligen Füllbeginn für jedes Füllventil 12 in erster Näherung gleich.

- Weiterhin herrscht durch die gemeinsame Anbindung aller Füllventile 12 an die Füllproduktzufuhr 18 - beispielsweise über die Ringleitung 11 - ebenfalls in erster Näherung der gleiche Druck oberhalb der Füllventile 12. Entsprechend kann zur Vereinfachung des Verfahrens auf eine individuelle Betrachtung der einzelnen Füllventile 12 verzichtet werden. Der gemessene Differenzdruck Δpv entspricht mit anderen Worten dem Differenzdruck über alle aktiven Regelventile, die in der entsprechenden Parallelschaltung vorliegen.