EP3544751B1 - Bandlageregelung mit kraftbegrenzter anstellung von seitenführungen an das metallband und korrektur der walzenanstellung - Google Patents

Bandlageregelung mit kraftbegrenzter anstellung von seitenführungen an das metallband und korrektur der walzenanstellung Download PDFInfo

- Publication number

- EP3544751B1 EP3544751B1 EP17816453.9A EP17816453A EP3544751B1 EP 3544751 B1 EP3544751 B1 EP 3544751B1 EP 17816453 A EP17816453 A EP 17816453A EP 3544751 B1 EP3544751 B1 EP 3544751B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roll stand

- strip

- force

- rolling train

- operating method

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/68—Camber or steering control for strip, sheets or plates, e.g. preventing meandering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B39/00—Arrangements for moving, supporting, or positioning work, or controlling its movement, combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B39/14—Guiding, positioning or aligning work

- B21B39/16—Guiding, positioning or aligning work immediately before entering or after leaving the pass

- B21B39/165—Guides or guide rollers for rods, bars, rounds, tubes ; Aligning guides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2273/00—Path parameters

- B21B2273/12—End of product

- B21B2273/14—Front end or leading end

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2273/00—Path parameters

- B21B2273/22—Aligning on rolling axis, e.g. of roll calibers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2273/00—Path parameters

- B21B2273/24—Web positioning

Definitions

- the present invention is further based on a computer program that includes machine code that can be processed by a control device for a rolling train, the processing of the machine code by the control device causing the control device to operate the rolling train according to such an operating method.

- the present invention is further based on a control device for a rolling train, the control device being programmed with such a computer program, so that the control device operates the rolling train according to such an operating method.

- Such an operating method, the corresponding computer program, the control device and the rolling train are for example from the WO 2006/119 984 A1 known.

- the metal strip does not run straight, but in an arc (also called saber in professional circles) towards the next roll stand.

- the metal strip therefore arrives eccentrically at the downstream roll stand. This in turn results in an asymmetrical reduction in the downstream roll stand.

- the metal strip can therefore also run out of the downstream roll stand with a saber. The saber can point in the same direction as before or in the opposite direction.

- Lateral guides are provided to limit the lateral migration of the metal strip.

- the lateral guides are operated in a position-controlled manner in the prior art. If the lateral position of the metal strip deviates only slightly from the target position, the metal strip does not contact the side guides. Otherwise, the sideways migration is caused by one-sided grinding on one of the two side guides limited or takes place in a snake shape within the two side guides. One-sided sanding damages the belt edges. Because of the uncontrolled lateral movement of the strip, a snake-like wandering leads to an off-center piercing in the downstream roll stand and thus to flatness errors. In the extreme case, the strip head can completely miss the roll gap of the following roll stand or enter the roll gap of the following roll stand twice.

- the side guides are usually set tightly in order to leave the metal strip only a small amount of lateral movement. This also has the consequence that the tape edges are ground off by the side guides and that the tape is tensioned in itself.

- an operating method for a rolling train is known in which a metal strip is rolled, which has a tape head.

- the rolling train has a front and a rear roll stand, between which side guides for the metal strip are arranged.

- the lateral position of the strip head is detected by means of an optical detection device and used to track the adjustment of the upstream roll stand. This approach gives good results.

- the optical detection device is required.

- the object of the present invention is to create ways of being able to adjust the tape position quickly, easily and reliably.

- the presence of an independent detection device for the deviation of the lateral position of the metal strip from the target position should not be necessary.

- the risk of tape doublers should be reduced or avoided.

- the time derivative of the deviation of the lateral position of the tape head from the target position is used when determining the setting command, and the setting command is determined in such a way that a change in the deviation of the lateral position of the tape head from the target position - mind you, the change - is counteracted .

- the metal strip runs out of the front roll stand as straight as possible by means of a finely metered counter control.

- the lateral guides prefferably be set against the metal strip in a force-controlled manner via a respective force regulator and for a force setpoint effecting the force limitation to be specified for the respective force regulator.

- both side guides are always in contact with the metal band. This has the advantage that even slight deviations of the lateral position of the metal strip from the desired position can be easily detected.

- the force regulators are preferably only activated at a point in time at which the strip head has run out of the front roll stand by a predetermined length. This ensures that the tape head can reliably run into the area between the two side guides. In particular, this prevents the front edge of the belt extending in the direction of the width of the belt from hitting one of the side guides and thereby causing a high walker.

- the force regulators can in particular determine a respective additional setpoint value for a respective subordinate position regulator, by means of which a position control of the respective lateral guidance takes place.

- the lateral guides can be moved to a respective reference position in a position-controlled manner via a respective position controller.

- the reference positions are preferably specified in such a way that, in the case of a central, completely straight transport, the metal strip has a respective distance from both side guides.

- the position regulators each determine a force setpoint for a respective subordinate force regulator as the respective manipulated variable.

- the respective force setpoint is limited to a force limit value by means of a respective limiter.

- the limiters can be part of the respective position regulator or independent units arranged between the position regulators and the force regulators.

- the strip position controller preferably determines the control command in such a way that the change in the deviation is reduced as much as possible, in particular becomes zero.

- the metal strip runs out of the front roll stand as straight as possible - in the ideal case completely straight - from the point in time at which the change in the deviation is reduced as much as possible.

- the strip position controller When determining the setting command, the strip position controller preferably takes into account a current length by which the strip head has run out of the front roll stand. This results in a linearization of the positioning action of the belt position controller.

- a setting is made using a model of the rolling train of the front roll stand determines to which the front roll stand is set from the entry of the strip head into the front roll stand. This setting is retained until the deviation of the lateral position of the tape head from the target position is detected by means of the side guides.

- the model is preferably adapted on the basis of the setting command determined by the strip position controller and, when a further metal strip is rolled, the setting of the front roll stand is determined on the basis of the adapted model. As a result, the model can be gradually improved, so that continuously improved settings can be determined for metal strips to be rolled in the future.

- a model of the rolling train can also be used to determine a setting of the rear roll stand to which the rear roll stand is set at the point in time at which the strip head enters the rear roll stand. It is possible that when determining the setting of the rear roll stand, the adjustment command determined by the strip position controller for the front roll stand and / or the deviation of the lateral position of the strip head from the target position and / or the temporal change in the lateral position of the strip head are taken into account. In this way, under certain circumstances, the strip run can already be optimized for the strip currently being rolled.

- the object is also achieved by a computer program with the features of claim 11.

- the processing of the computer program causes the control device to operate the rolling train according to an operating method according to the invention.

- control device for a rolling train having the features of claim 12.

- the control device is programmed with a computer program according to the invention, so that the control device operates the rolling train according to an operating method according to the invention.

- control device operates the rolling train in accordance with an operating method according to the invention.

- the front and rear roll stands are preferably roll stands of a rolling train designed as a finishing train.

- a metal strip 1 is to be rolled in a rolling train.

- the metal strip 1 is conveyed through the rolling train in a transport direction x.

- the metal band 1 can be, for example, a steel band, an aluminum band, a copper band, a brass band or a band made of another metal.

- the rolling train has several rolling stands 2. As a rule, the rolling train is designed as a finishing train. Accordingly, the roll stands 2 are generally the roll stands 2 of a finishing train.

- the number of roll stands 2 is usually between four and eight, for example five, six or seven. Of the roll stands 2 are in FIG 1 (and also in the other figures) only their work rolls 3 are shown. As a rule, however, the roll stands 2 have, in addition to the work rolls 3, additional rolls, especially in the case of four-high stands in addition to the work rolls 3, and in the case of six-high stands, in addition to the work rolls, 3 back-up rolls and intermediate rolls.

- the work rolls 3, the intermediate rolls and / or the backup rolls can be axially displaceable. However, this is not absolutely necessary. Behind the last roll stand 2 there is often a cooling section and / or a reel (not shown in the figures).

- the rolling train is controlled by a control device 4.

- the control device 4 usually controls the entire rolling train. It is therefore usually only available once for all roll stands 2 of the rolling train. A parameterization of the control device 4 with regard to the individual roll stands 2 can, however, be different from roll stand 2 to roll stand 2.

- the control device 4 is generally designed as a software-programmable control device 4. It is therefore usually programmed with a computer program 5.

- the computer program 5 determines the mode of operation of the control device 4.

- the computer program 5 comprises machine code 6 which can be processed by the control device 4.

- the processing of the machine code 6 has the effect that the control device 4 operates the rolling train in accordance with an operating method which is explained in more detail below in connection with the other FIG.

- the front roll stand 2 of FIG 2 and 3 ie that roll stand from which the metal strip 1 runs out is the mainly relevant roll stand 2.

- the rear roll stand 2 it is essentially only important that the metal strip 1 is guided to the rear roll stand 2.

- the reference symbol 2a is used below for the front roll stand 2 and the reference symbol 2b is used for the rear roll stand 2.

- the tape head 7 of the metal tape 1 i.e. the beginning of the metal strip 1 has already run out of the front roll stand 2a, but has not yet reached the rear roll stand 2b. This state is usually and also hereinafter referred to as the strip head 7 running out of the front roll stand 2a.

- the rolling train also has between two roll stands 2 each - this is only shown in FIG FIG 3 for the area between the front and rear roll stands 2a, 2b - side guides 8, 8 '.

- the side guides 8, 8 ' are adjustable via corresponding adjusting devices 9, 9'.

- the actuating devices 9, 9 ' are generally designed as hydraulic cylinder units. The type and manner of adjustability is, however, of subordinate importance in the context of the present invention.

- the metal strip 1 is guided laterally by means of the side guides 8, 8 '.

- the side guides 8, 8 ' (more precisely: the actuating devices 9, 9') are operated in a force-limited manner within the scope of the present invention. This is true at least during the period between the exit of the strip head 7 from the front roll stand 2a and the entry of the strip head 7 into the rear roll stand 2b. Forces F, F ', which are exerted by the side guides 8, 8' on the side edges 10, 10 'of the metal strip 1, are therefore limited. In particular, the side guides 8, 8 'yield when the metal strip 1 exerts too great a force - that is, a force above a force limit value Fmax - on the side guides 8, 8'.

- the force limit value Fmax can for example be between 2 kN and 10 kN, in particular between 4 kN and 6 kN. According to the representation in FIG 3 the control device 4 can be specified as a parameter. Regardless of whether the force limit value Fmax is specified as a parameter or not, the force limit value Fmax is kept constant within the scope of the operating method according to the invention.

- the respective position p, p 'of the side guides 8, 8' can be detected by means of corresponding sensors 11, 11 '. If the detection takes place while the strip head 7 is between the front roll stand 2a and the rear roll stand 2b, the positions p, p 'are for the lateral position y of the tape head 7 and thus also for the deviation ⁇ y of the lateral position y from one Target position y * characteristic. This will be explained in more detail later in connection with two possible embodiments of the present invention.

- the deviation ⁇ y of the lateral position y of the tape head 7 from a desired position y * can thus be quantitatively determined by means of the side guides 8, 8 '. It can therefore not only be recorded in a purely binary manner that the deviation ⁇ y has occurred and which direction the deviation ⁇ y may have. Rather, the extent of the deviation ⁇ y can also be recorded, that is to say to what extent the deviation ⁇ y occurred.

- the positions p, p ′ can therefore be fed to a determination device 12.

- the determination device 12 can use the detected positions p, p 'to determine the lateral position y of the tape head 7 and the deviation ⁇ y of the lateral position y of the tape head 7 from the target position y *.

- the lateral position y can, as required, be related to one of the two side edges 10, 10 'or to a location between the two side edges 10, 10' - in particular the middle of the strip.

- the lateral layer y is on the middle of the tape - in FIG 3 indicated by a dashed line - is related. This definition facilitates the arithmetic and the explanation of the invention, but is not associated with a content restriction.

- the control device 4 implements as shown in FIG FIG 3 while processing the computer program 5, often a strip position controller 13 for the front roll stand 2a, among other things.

- the strip position controller 13 can be designed, for example, as a conventional PI controller. Alternatively, the strip position controller can be designed as a model predictive controller, for example.

- the deviation ⁇ y is fed to the strip position controller 13.

- the strip position controller 13 determines a control command S for the front roll stand 2a.

- the change in the deviation ⁇ y (that is to say not the absolute value of the deviation ⁇ y, but the speed at which the tape head 7 migrates laterally) is counteracted by means of the setting command S.

- the roll stand 2a is acted upon in accordance with the control command S determined.

- the control command S can in particular cause a differential rolling force or a differential rolling gap.

- the strip position controller 13 acts on the front roll stand 2a according to the determined control command S.

- the side guides 8, 8 ' are according to the illustration in FIG 4 Attached to the metal strip 1 in a force-controlled manner via a respective force regulator 14, 14 '.

- the force regulators 14, 14 ′ are implemented by the control device 4 on the basis of the execution of the computer program 5.

- the force regulators 14, 14 ' can be designed as conventional regulators, in particular as a P controller or PI controller.

- the force limit value Fmax is given uniformly to the two force regulators 14, 14 'as the force setpoint F *, F' *.

- the two force regulators 14, 14 ' According to the difference between the force setpoint F *, F '* and the respective actual force value F, F', the two force regulators 14, 14 'determine corresponding control commands q, q' for the actuating devices 9, 9 'and control them accordingly.

- the specification of the force limit value Fmax as the force setpoint value F *, F '* for both force regulators 14, 14' causes the force to be limited in this case.

- the two positions p, p ' are preferably used.

- the accuracy of the determination of the lateral position y can be improved.

- the sign of the sum of the positions p, p ′ can be evaluated, for example.

- both side guides 8, 8 'rest on the side edges 10, 10' are therefore preferably only activated at a point in time at which the tape head 7 has run out of the front roll stand 2a by a predetermined length Lmin .

- the predetermined length Lmin is as shown in FIG FIG 3 greater than the distance between the side guides 8, 8 'from the front roll stand 2a.

- the force regulators 14, 14 are only activated after the mentioned point in time and the side guides 8, 8 'are thereby positioned against the side edges 10, 10'.

- a position control can be active which holds the side guides 8, 8 'in a retracted position.

- the current length L by which the strip head 7 has run out of the front roll stand 2a can be determined, for example, by integrating a transport speed v at which the metal strip 1 runs out of the roll stand 2a.

- the force regulators 14, 14 ' act on the lateral guides 8, 8' via subordinate position regulators 15, 15 '.

- the position of the respective lateral guide 8, 8 ' is controlled by means of the subordinate position regulators 15, 15'.

- the position regulators 15, 15 'as shown in FIG FIG 5 corresponding reference positions p *, p '* and the associated positions p, p' are supplied.

- the force controllers 14, 14 ' determine a respective additional setpoint ⁇ p, ⁇ p' for the respective subordinate position controller 15, 15 '.

- the force regulators 14, 14 ' are generally designed as I regulators, that is to say they have an integrating effect.

- the force regulators 14, 14 'in this case are generally followed by a respective limiter 16, 16', by means of which the output signal of the respective force regulator 14, 14 'is limited on one side. It is thereby achieved that the force regulators 14, 14 'can cause the lateral guides 8, 8' to yield, but not the closing of the lateral guides 8, 8 '.

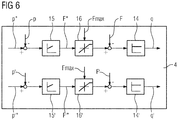

- the side guides 8, 8 ' are according to the illustration in FIG FIG 6 Moved to a respective reference position p *, p '* in a position-controlled manner via a respective position controller 15, 15'.

- the reference positions p *, p '* are as before in connection with FIG 5 explained, determined in such a way that their difference is slightly greater than the width b of the metal strip 1.

- the two position regulators 15, 15 '- independently of one another - each determine a force setpoint F *, F' * as the respective manipulated variable.

- the two force setpoints F *, F '* are fed to limiters 16, 16'.

- the force setpoints F *, F' * are limited on one side to the uniform force limit value Fmax.

- the force setpoints F *, F '*, which may be limited, are then fed to the force regulators 14, 14'.

- the force regulators 14, 14 ' are within the scope of the embodiment of FIG 6 the position regulators 15, 15 are subordinated.

- a maximum of one of the two side guides 8, 8 ' is usually in contact with the respective adjacent side edge 10, 10'.

- the other side guide 8 ', 8 is spaced apart from its adjacent side edge 10', 10. Only the position p, p 'of the side guide 8, 8', which rests on its associated side edge 10, 10 ', can be used to quantitatively determine the lateral position y. Which of the two side guides 8, 8 'this is can easily be determined using the forces F, F' and the positions p, p '.

- the tape position controller 13 does not use the deviation ⁇ y of the lateral position y from the target position y * as part of the determination of the control command S, but rather its time derivative, i.e. the speed at which the tape head 7 migrates laterally.

- the belt position controller 13 can also take into account the current length L and possibly other variables such as the transport speed v as part of the determination of the setting command S. This allows the behavior of the control to be linearized. If necessary, the strip position controller 13 can continue to smooth and / or limit the control command S.

- the strip position controller 13 preferably determines the setting command S in such a way that the change in the deviation ⁇ y is reduced as much as possible, in particular to zero. Especially The reduction in the change in the deviation ⁇ y to zero means that the metal strip 1 is just running out of the front roll stand 2a from this point in time. This control is thus the desired control of the roll stand 2a. In contrast, the control command S is not determined in such a way that the deviation ⁇ y itself is reduced as far as possible.

- the control device 4 implements, among other things, a model 17 of the rolling train based on the processing of the computer program 5 or the machine code 6.

- the control device 4 uses the model 17 to determine a setting of the respective roll stand 2 to which the respective roll stand 2 is set. This determination is made before the strip head 7 enters the respective roll stand 2.

- the determined setting applies to the point in time from the entry of the strip head 7 into the respective roll stand 2 or - essentially equivalent to this - for the point in time at which the strip head 7 the respective roll stand 2 is reached. This applies to each roll stand 2 of the rolling train and thus also to the front roll stand 2a and the rear roll stand 2b.

- the setting determined by means of the model 17 for the front roll stand 2a is retained until the deviation ⁇ y of the lateral position y of the strip head 7 from the target position y * is detected by means of the side guides 8, 8 '. Up to this point in time, the setting of the front roll stand 2a is not corrected. Without further measures, a subsequent further metal strip 1 is therefore initially rolled with the same, possibly faulty settings.

- the model 17 is therefore preferably adapted on the basis of the actuating command S determined by the strip position controller 13. This makes it possible to use the adapted model 17 as the basis for determining the setting of the front roll stand 2a when rolling the further metal strip 1.

- the control command S is that control command S in which the change in the deviation ⁇ y is reduced as much as possible.

- the adjustment of the front roll stand 2a is adjusted in advance by means of the model, despite the adjustment 17 determined setting of the rear roll stand 2b retained unchanged.

- the setting command S determined by the strip position controller 13 for the front roll stand 2a and / or the deviation ⁇ y of the lateral position y of the strip head 7 from the target position y * and / or the time Change in the lateral position y must be taken into account, i.e. correct the previously determined setting.

- This correction can also take place without adapting the model 17.

- the model 17 can be designed in such a way that it determines the setting of the roll stands 2 taking into account the variables mentioned.

- the control command S is that control command S in which the change in the deviation ⁇ y is reduced as far as possible.

- the control device 4 which implements the operating method according to the invention, is designed in this way on the basis of the programming with the computer program 5.

- the computer program thus effects as shown in FIG 3 , 4 and 5 that the control device 4 realizes corresponding software blocks.

- the invention has many advantages.

- damage to the side edges 10, 10 'and also to the side guides 8, 8' can be reliably avoided.

- the risk of tape Doppler can also be significantly reduced. Nevertheless, it can be ensured in a simple manner that the metal strip 1 runs out of the front roll stand 2a as straight as possible.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Control Of Metal Rolling (AREA)

Description

- Bandlageregelung mit kraftbegrenzter Anstellung von Seitenführungen an das Metallband und Korrektur der Walzenanstellung

- Die vorliegende Erfindung geht aus von einem Betriebsverfahren für eine Walzstraße, in der ein Metallband gewalzt wird,

- wobei die Walzstraße mindestens ein vorderes Walzgerüst und ein dem vorderen Walzgerüst nachgeordnetes hinteres Walzgerüst aufweist und weiterhin zwischen den beiden Walzgerüsten Seitenführungen für das Metallband aufweist,

- wobei die Seitenführungen kraftbegrenzt betrieben werden,

- wobei während des Zeitraums zwischen dem Auslaufen des Bandkopfes aus dem vorderen Walzgerüst und dem Einlaufen des Bandkopfes in das hintere Walzgerüst mittels der Seitenführungen eine Abweichung der seitlichen Lage des Bandkopfes von einer Solllage quantitativ erfasst wird,

- wobei mittels eines Bandlagereglers ein Stellbefehl für das vordere Walzgerüst ermittelt wird,

- wobei das vordere Walzgerüst vom Bandlageregler entsprechend dem ermittelten Stellbefehl beaufschlagt wird.

- Die vorliegende Erfindung geht weiterhin aus von einem Computerprogramm, das Maschinencode umfasst, der von einer Steuereinrichtung für eine Walzstraße abarbeitbar ist, wobei die Abarbeitung des Maschinencodes durch die Steuereinrichtung bewirkt, dass die Steuereinrichtung die Walzstraße gemäß einem derartigen Betriebsverfahren betreibt.

- Die vorliegende Erfindung geht weiterhin aus von einer Steuereinrichtung für eine Walzstraße, wobei die Steuereinrichtung mit einem derartigen Computerprogramm programmiert ist, so dass die Steuereinrichtung die Walzstraße gemäß einem derartigen Betriebsverfahren betreibt.

- Die vorliegende Erfindung geht weiterhin aus von einer Walzstraße zum Walzen eines Metallbandes, das einen Bandkopf aufweist,

- wobei die Walzstraße mindestens ein vorderes Walzgerüst und ein dem vorderen Walzgerüst nachgeordnetes hinteres Walzgerüst aufweist und weiterhin zwischen den beiden Walzgerüsten Seitenführungen für das Metallband aufweist,

- wobei die Walzstraße eine derartige Steuereinrichtung aufweist, welche die Walzstraße gemäß einem derartigen Betriebsverfahren betreibt.

- Ein derartiges Betriebsverfahren, das entsprechende Computerprogramm, die Steuereinrichtung und die Walzstraße sind beispielsweise aus der

WO 2006/119 984 A1 bekannt. - Aus der

WO 2006/119 984 A1 ist bekannt, eine Bramme in einem Vorgerüst zu walzen. Sowohl vor als auch hinter dem Vorgerüst sind kräftige Seitenführungen angeordnet. Mittels der Anordnung derWO 2006/119 984 A1 soll gezielt die Geometrie eines Vorbandes beeinflusst werden, um ein gerades Vorband ohne Dickenkeil und ohne seitliche Krümmung zu erzeugen. Die Steuerungen der Seitenführungen und des Vorgerüsts sind derart miteinander verknüpft, dass eine säbelige oder keilige Bramme in ein gerades und keilfreies Vorband umgeformt wird. Die Seitenführungen werden mit hoher Kraft auf ihren Anstellungen gehalten und weichen nur dann aus, wenn dies zum Schutz der Seitenführungen und/oder des Vorgerüsts vor Schäden erforderlich ist. Die entsprechende Position der Seitenführungen wird quantitativ erfasst. Der Walzspalt im Vorgerüst wird in Abhängigkeit von verschiedenen Größen so geregelt, dass er parallel bleibt. - Aus der

DE 10 2004 043 790 A1 ist bekannt, vor und/oder hinter einem Walzgerüst Seitenführungen anzuordnen und die seitliche Lage der Seitenführungen und/oder vom Metallband auf die Seitenführungen ausgeübte Kräfte zu erfassen. In Abhängigkeit von den erfassten Werten wird die Geometrie des Walzspaltes verändert, um einen Säbel und/oder einen Keil zu vermeiden. - Beim Walzen von Metallband in einer Warmband-Fertigstraße soll das Metallband nach Möglichkeit mit höchster Laufstabilität und mit einem optimalen Planheitsergebnis durch die einzelnen Walzgerüste der Walzstraße geführt werden. Zu diesem Zweck ist insbesondere anzustreben, das Metallband mittig und gerade durch die einzelnen Walzgerüste der Walzstraße zu führen. Dies gilt auch und insbesondere in der Einfädelphase des Metallbandes, wenn also der Anfang des Metallbandes (= Bandkopf) bereits aus einem der Walzgerüste ausgetreten ist und dem nächsten Walzgerüst zustrebt.

- Erfolgt in dem Walzgerüst in der Einfädelphase eine asymmetrische Verformung (wird das Metallband also mit einem Dickenkeil beaufschlagt), läuft das Metallband nicht gerade, sondern in einem Kreisbogen (in Fachkreisen auch Säbel genannt) auf das nächste Walzgerüst zu. Das Metallband trifft daher außermittig bei dem nachgeordneten Walzgerüst ein. Dies hat im nachgeordneten Walzgerüst wiederum eine asymmetrische Reduktion zur Folge. Das Metallband kann daher auch aus dem nachgeordneten Walzgerüst wieder mit einem Säbel auslaufen. Der Säbel kann in die gleiche Richtung wie zuvor oder in die umgekehrte Richtung gerichtet sein.

- Zur Begrenzung des seitlichen Auswanderns des Metallbandes sind Seitenführungen vorgesehen. Die Seitenführungen werden im Stand der Technik positionsgeregelt betrieben. Weist die seitliche Lage des Metallbandes nur eine geringe Abweichung von der Solllage auf, kontaktiert das Metallband die Seitenführungen nicht. Anderenfalls wird das seitliche Auswandern durch ein einseitiges Schleifen an einer der beiden Seitenführungen begrenzt oder spielt sich schlangenförmig innerhalb der beiden Seitenführungen ab. Ein einseitiges Schleifen beschädigt die Bandkanten. Ein schlangenförmiges Wandern führt wegen der unkontrollierten seitlichen Bandbewegung zu einem außermittigen Anstechen im nachgeordneten Walzgerüst und dadurch zu Planheitsfehlern. Im Extremfall kann der Bandkopf den Walzspalt des nachfolgenden Walzgerüsts komplett verpassen oder gedoppelt in den Walzspalt des nachfolgenden Walzgerüsts einlaufen. Dies gilt insbesondere für die hinteren Walzgerüste einer mehrgerüstigen Fertigstraße, wenn also das Metallband bereits eine relativ geringe Dicke aufweist. Sowohl das Doppeln des Bandkopfes als auch das Verpassen des Walzspaltes führen zu negativen Ergebnissen. Im Extremfall ist es möglich, dass das Metallband nur noch als Schrott verwertet werden kann oder dass sogar die Walzstraße beschädigt wird.

- Im Stand der Technik werden die Seitenführungen üblicherweise eng eingestellt, um dem Metallband nur einen geringen seitlichen Bewegungsspielraum zu lassen. Dies hat weiterhin zur Folge, dass die Bandkanten durch die Seitenführungen abgeschliffen werden und dass das Band in sich verspannt wird.

- Steuerleute versuchen in der Praxis durch schnelle Korrekturen der Schräglage der Arbeitswalzen den Geradeauslauf des Bandkopfes auf Sicht zu beeinflussen. Diese Tätigkeit ist sehr anspruchsvoll und erfordert große Erfahrung. Darüber hinaus gelingt dies sogar erfahrenen Steuerleuten oftmals nur eingeschränkt, da die Sicht von der Steuerbühne auf das Metallband aus einem ungünstigen Winkel erfolgt. Auch beeinträchtigen oftmals Dampf und Staub die Sicht. Weiterhin sind nur Ausschnitte des Metallbandes zwischen den Walzgerüsten sichtbar. Darüber hinaus ist bei den hinteren Walzgerüsten der Walzstraße aufgrund der hohen Transportgeschwindigkeiten eine sehr schnelle Reaktion erforderlich.

- Aus der

DE 10 2014 215 397 A1 ist ein Betriebsverfahren für eine Walzstraße bekannt, in der ein Metallband gewalzt wird, das einen Bandkopf aufweist. Die Walzstraße weist ein vorderes und ein hinteres Walzgerüst auf, zwischen denen Seitenführungen für das Metallband angeordnet sind. Bei derDE 10 2014 215 397 A1 wird mittels einer optischen Erfassungseinrichtung die seitliche Lage des Bandkopfes erfasst und zur Nachführung der Anstellung des vorgeordneten Walzgerüsts verwendet. Diese Vorgehensweise führt zu guten Ergebnissen. Nachteilig ist jedoch, dass die optische Erfassungseinrichtung erforderlich ist. - Die Aufgabe der vorliegenden Erfindung besteht darin, Möglichkeiten zu schaffen, die Bandlage schnell, einfach und zuverlässig einstellen zu können. Hierbei soll insbesondere das Vorhandensein einer eigenständigen Erfassungseinrichtung für die Abweichung der seitlichen Lage des Metallbandes von der Solllage nicht erforderlich sein. Weiterhin soll die Gefahr von Banddopplern verringert oder vermieden werden.

- Die Aufgabe wird durch ein Betriebsverfahren für eine Walzstraße mit den Merkmalen des Anspruchs 1 gelöst. Vorteilhafte Ausgestaltungen des Betriebsverfahrens sind Gegenstand der abhängigen Ansprüche 2 bis 10.

- Erfindungsgemäß wird ein Betriebsverfahren der eingangs genannten Art dadurch ausgestaltet,

- dass der Bandlageregler den Stellbefehl unter Verwertung der zeitlichen Ableitung der Abweichung der seitlichen Lage des Bandkopfes von der Solllage derart ermittelt, dass einer Änderung der Abweichung der seitlichen Lage des Bandkopfes von der Solllage entgegengewirkt wird.

- Durch die Kraftbegrenzung wird - im Gegensatz zum positionsgeregelten Betrieb des Standes der Technik - erreicht, dass beim Anschlagen des Metallbandes an die Seitenführung die entsprechende Seitenführung nachgibt. Dadurch werden zunächst die von der Seitenführung auf das Metallband ausgeübten Kräfte begrenzt. Dies reduziert die Gefahr von Banddopplern. Aufgrund des Umstands, dass die Breite des Metallbandes bekannt ist und eine Seitenkante des Metallbandes an der nachgebenden Seitenführung anliegt, kann weiterhin auch die seitliche Lage des Metallbandes quantitativ erfasst werden. Vor allem aber wird bei der Ermittlung des Stellbefehls die zeitliche Ableitung der Abweichung der seitlichen Lage des Bandkopfes von der Solllage verwertet und dadurch der Stellbefehl derart ermittelt, dass einer Änderung der Abweichung der seitlichen Lage des Bandkopfes von der Solllage - wohlgemerkt der Änderung - entgegengewirkt wird. Dadurch kann erreicht werden, dass das Metallband mittels einer feindosierten Gegensteuerung möglichst gerade aus dem vorderen Walzgerüst ausläuft.

- Es ist möglich, dass die Seitenführungen über einen jeweiligen Kraftregler kraftgeregelt an das Metallband angestellt werden und dass dem jeweiligen Kraftregler ein die Kraftbegrenzung bewirkender Kraftsollwert vorgegeben wird. In diesem Fall liegen stets beide Seitenführungen am Metallband an. Dies bringt den Vorteil mit sich, dass auch geringe Abweichungen der seitlichen Lage des Metallbandes von der Solllage ohne weiteres erfasst werden können.

- Im Falle einer Kraftregelung werden vorzugsweise die Kraftregler erst zu einem Zeitpunkt aktiviert, zu dem der Bandkopf um eine vorbestimmte Länge aus dem vorderen Walzgerüst ausgelaufen ist. Dadurch wird erreicht, dass der Bandkopf zuverlässig in den Bereich zwischen den beiden Seitenführungen einlaufen kann. Insbesondere wird dadurch vermieden, dass die vordere, sich in Bandbreitenrichtung erstreckende Bandkante gegen eine der Seitenführungen stößt und dadurch einen Hochgeher verursacht.

- Die Kraftregler können insbesondere einen jeweiligen Zusatzsollwert für einen jeweiligen unterlagerten Positionsregler ermitteln, mittels derer eine Positionsregelung der jeweiligen Seitenführung erfolgt.

- Alternativ ist es möglich, dass die Seitenführungen über einen jeweiligen Positionsregler positionsgeregelt auf eine jeweilige Referenzposition gefahren werden. Die Referenzpositionen werden in diesem Fall vorzugsweise derart vorgegeben, dass das Metallband im Falle eines mittigen, vollständig geraden Transports von beiden Seitenführungen einen jeweiligen Abstand aufweist. Im Falle der Positionsregelung ermitteln die Positionsregler als jeweilige Stellgröße jeweils einen Kraftsollwert für einen jeweiligen unterlagerten Kraftregler. Der jeweilige Kraftsollwert wird jedoch mittels eines jeweiligen Begrenzers auf einen Kraftgrenzwert begrenzt. Die Begrenzer können Bestandteil des jeweiligen Positionsreglers oder eigenständige, zwischen den Positionsreglern und den Kraftreglern angeordnete Einheiten sein.

- Im Falle der unterlagerten oder überlagerten Positionsregelung existiert ein Toleranzbereich, innerhalb dessen das Metallband (in der Regel geringfügig) auswandern kann, ohne die Seitenführungen zu kontaktieren. In diesem Fall werden die Bandkanten bei einem mittigen Geradeauslauf des Metallbandes von den Seitenführungen überhaupt nicht beschädigt.

- Vorzugsweise ermittelt der Bandlageregler den Stellbefehl derart, dass die Änderung der Abweichung so weit wie möglich reduziert wird, insbesondere zu Null wird. Dadurch läuft das Metallband ab dem Zeitpunkt, zu dem die Änderung der Abweichung so weit wie möglich reduziert ist, so gerade wie möglich - im Idealfall völlig gerade - aus dem vorderen Walzgerüst aus.

- Vorzugsweise berücksichtigt der Bandlageregler bei der Ermittlung des Stellbefehls eine aktuelle Länge, um die der Bandkopf jeweils aus dem vorderen Walzgerüst ausgelaufen ist. Dadurch ergibt sich eine Linearisierung der Stellwirkung des Bandlagereglers.

- Vor dem Einlaufen des Bandkopfes in das vordere Walzgerüst wird mittels eines Modells der Walzstraße eine Einstellung des vorderen Walzgerüsts ermittelt, auf welche das vordere Walzgerüst ab dem Einlaufen des Bandkopfes in das vordere Walzgerüst eingestellt wird. Diese Einstellung wird beibehalten, bis mittels der Seitenführungen die Abweichung der seitlichen Lage des Bandkopfes von der Solllage erfasst wird. Vorzugsweise wird das Modell anhand des vom Bandlageregler ermittelten Stellbefehls adaptiert und wird beim Walzen eines weiteren Metallbandes der Ermittlung der Einstellung des vorderen Walzgerüsts das adaptierte Modell zugrunde gelegt. Dadurch kann das Modell nach und nach immer weiter verbessert werden, so dass für zukünftig zu walzende Metallbänder immer weiter verbesserte Einstellungen ermittelt werden können.

- In analoger Weise kann vor dem Einlaufen des Bandkopfes in das hintere Walzgerüst mittels eines Modells der Walzstraße auch eine Einstellung des hinteren Walzgerüsts ermittelt werden, auf welche das hintere Walzgerüst zu dem Zeitpunkt eingestellt wird, zu dem der Bandkopf in das hintere Walzgerüst einläuft. Es ist möglich, dass bei der Ermittlung der Einstellung des hinteren Walzgerüsts der vom Bandlageregler ermittelte Stellbefehl für das vordere Walzgerüst und/oder die Abweichung der seitlichen Lage des Bandkopfes von der Solllage und/oder die zeitliche Änderung der seitlichen Lage des Bandkopfes berücksichtigt werden. Dadurch kann unter Umständen bereits für das momentan gewalzte Band der Bandlauf optimiert werden.

- Die Aufgabe wird weiterhin durch ein Computerprogramm mit den Merkmalen des Anspruchs 11 gelöst. Erfindungsgemäß bewirkt die Abarbeitung des Computerprogramms, dass die Steuereinrichtung die Walzstraße gemäß einem erfindungsgemäßen Betriebsverfahren betreibt.

- Die Aufgabe wird weiterhin durch eine Steuereinrichtung für eine Walzstraße mit den Merkmalen des Anspruchs 12 gelöst. Erfindungsgemäß ist die Steuereinrichtung mit einem erfindungsgemäßen Computerprogramm programmiert, so dass die Steuereinrichtung die Walzstraße gemäß einem erfindungsgemäßen Betriebsverfahren betreibt.

- Die Aufgabe wird weiterhin durch eine Walzstraße mit den Merkmalen des Anspruchs 13 gelöst. Erfindungsgemäß betreibt die Steuereinrichtung die Walzstraße jeweils gemäß einem erfindungsgemäßen Betriebsverfahren.

- Vorzugsweise sind das vordere und das hintere Walzgerüst Walzgerüste einer als Fertigstraße ausgebildeten Walzstraße.

- Die oben beschriebenen Eigenschaften, Merkmale und Vorteile dieser Erfindung sowie die Art und Weise, wie diese erreicht werden, werden klarer und deutlicher verständlich im Zusammenhang mit der folgenden Beschreibung der Ausführungsbeispiele, die in Verbindung mit den Zeichnungen näher erläutert werden. Hierbei zeigen in schematischer Darstellung:

- FIG 1

- eine Walzstraße mit mehreren Walzgerüsten,

- FIG 2

- zwei Walzgerüste der Walzstraße in perspektivischer Ansicht,

- FIG 3

- die zwei Walzgerüste der Walzstraße von

FIG 2 von oben, - FIG 4

- eine Regelanordnung,

- FIG 5

- eine weitere Regelanordnung und

- FIG 6

- eine weitere Regelanordnung.

- Gemäß

FIG 1 soll in einer Walzstraße ein Metallband 1 gewalzt werden. Das Metallband 1 wird in einer Transportrichtung x durch die Walzstraße gefördert. Das Metallband 1 kann beispielsweise ein Stahlband, ein Aluminiumband, ein Kupferband, ein Messingband oder ein aus einem anderen Metall bestehendes Band sein. Die Walzstraße weist mehrere Walzgerüste 2 auf. In der Regel ist die Walzstraße als Fertigstraße ausgebildet. Demzufolge sind die Walzgerüste 2 in der Regel die Walzgerüste 2 einer Fertigstraße. - Die Anzahl an Walzgerüsten 2 liegt in der Regel zwischen vier und acht, beispielsweise bei fünf, sechs oder sieben. Von den Walzgerüsten 2 sind in

FIG 1 (und auch in den anderen Figuren) nur deren Arbeitswalzen 3 dargestellt. In der Regel weisen die Walzgerüste 2 jedoch zusätzlich zu den Arbeitswalzen 3 weitere Walzen auf, insbesondere bei Quartogerüsten zusätzlich zu den Arbeitswalzen 3 Stützwalzen und bei Sextogerüsten zusätzlich zu den Arbeitswalzen 3 Stützwalzen und Zwischenwalzen. Die Arbeitswalzen 3, die Zwischenwalzen und/oder die Stützwalzen können axial verschiebbar sein. Dies ist jedoch nicht zwingend erforderlich. Hinter dem letzten Walzgerüst 2 sind oftmals eine Kühlstrecke und/oder ein Haspel (in den FIG nicht dargestellt) vorhanden. - Die Walzstraße wird von einer Steuereinrichtung 4 gesteuert. Die Steuereinrichtung 4 steuert in der Regel die gesamte Walzstraße. Sie ist also in der Regel nur einmal für alle Walzgerüste 2 der Walzstraße vorhanden. Eine Parametrierung der Steuereinrichtung 4 bezüglich der einzelnen Walzgerüste 2 kann jedoch von Walzgerüst 2 zu Walzgerüst 2 verschieden sein.

- Die Steuereinrichtung 4 ist in der Regel als softwareprogrammierbare Steuereinrichtung 4 ausgebildet. Sie ist daher in der Regel mit einem Computerprogramm 5 programmiert. Das Computerprogramm 5 bestimmt die Wirkungsweise der Steuereinrichtung 4. Das Computerprogramm 5 umfasst Maschinencode 6, der von der Steuereinrichtung 4 abarbeitbar ist. Die Abarbeitung des Maschinencodes 6 bewirkt, dass die Steuereinrichtung 4 die Walzstraße gemäß einem Betriebsverfahren betreibt, das nachfolgend in Verbindung mit den weiteren FIG näher erläutert wird.

- Die nachfolgend näher erläuterte erfindungsgemäße Vorgehensweise wird weiterhin in der Regel für jedes Paar von Walzgerüsten 2 ergriffen. Nachfolgend wird daher in Verbindung mit den

FIG 2 und3 und auch den weiteren FIG nur ein einzelnes Paar von Walzgerüsten 2 betrachtet. Die entsprechenden Ausführungen können jedoch für jede derartige Gruppe von zwei in Transportrichtung x des Metallbandes 1 unmittelbar aufeinanderfolgenden Walzgerüsten 2 gelten. - Das vordere Walzgerüst 2 von

FIG 2 und3 , d.h. dasjenige Walzgerüst, aus dem das Metallband 1 ausläuft, ist das hauptsächlich relevante Walzgerüst 2. Bezüglich des hinteren Walzgerüsts 2 kommt es im wesentlichen nur darauf an, dass das Metallband 1 zu dem hinteren Walzgerüst 2 geführt wird. Nachstehend werden für das vordere Walzgerüst 2 das Bezugszeichen 2a und für das hintere Walzgerüst 2 das Bezugszeichen 2b verwendet. - Von Bedeutung ist in vielen Fällen weiterhin, dass der Bandkopf 7 des Metallbandes 1, d.h. der Anfang des Metallbandes 1, zwar bereits aus dem vorderen Walzgerüst 2a ausgelaufen ist, das hintere Walzgerüst 2b jedoch noch nicht erreicht hat. Dieser Zustand wird üblicherweise und auch nachfolgend als Auslaufen des Bandkopfes 7 aus dem vorderen Walzgerüst 2a bezeichnet.

- Die Walzstraße weist weiterhin zwischen jeweils zwei Walzgerüsten 2 - dargestellt ist dies nur in

FIG 3 für den Bereich zwischen dem vorderen und dem hinteren Walzgerüst 2a, 2b - Seitenführungen 8, 8' auf. Die Seitenführungen 8, 8' sind über entsprechende Stelleinrichtungen 9, 9' verstellbar. Die Stelleinrichtungen 9, 9' sind in der Regel als Hydraulikzylindereinheiten ausgebildet. Die Art und Weise der Verstellbarkeit ist im Rahmen der vorliegenden Erfindung jedoch von untergeordneter Bedeutung. Mittels der Seitenführungen 8, 8' wird das Metallband 1 seitlich geführt. - Die Seitenführungen 8, 8' (genauer: die Stelleinrichtungen 9, 9') werden im Rahmen der vorliegenden Erfindung kraftbegrenzt betrieben. Dies gilt zumindest während des Zeitraums zwischen dem Auslaufen des Bandkopfes 7 aus dem vorderen Walzgerüst 2a und dem Einlaufen des Bandkopfes 7 in das hintere Walzgerüst 2b. Kräfte F, F', die von den Seitenführungen 8, 8' auf die Seitenkanten 10, 10' des Metallbandes 1 ausgeübt werden, werden also begrenzt. Insbesondere geben die Seitenführungen 8, 8' nach, wenn das Metallband 1 eine zu starke Kraft - also eine Kraft oberhalb eines Kraftgrenzwerts Fmax - auf die Seitenführungen 8, 8' ausübt. Der Kraftgrenzwert Fmax kann beispielsweise zwischen 2 kN und 10 kN liegen, insbesondere zwischen 4 kN und 6 kN. Er kann entsprechend der Darstellung in

FIG 3 der Steuereinrichtung 4 als Parameter vorgebbar sein. Unabhängig davon, ob der Kraftgrenzwert Fmax als Parameter vorgegeben wird oder nicht, wird der Kraftgrenzwert Fmax im Rahmen des erfindungsgemäßen Betriebsverfahrens jedoch konstant gehalten. - Die jeweilige Position p, p' der Seitenführungen 8, 8' kann mittels entsprechender Sensoren 11, 11' erfasst werden. Sofern die Erfassung erfolgt, während der Bandkopf 7 sich zwischen dem vorderen Walzgerüst 2a und dem hinteren Walzgerüst 2b befindet, sind die Positionen p, p' für die seitliche Lage y des Bandkopfes 7 und damit auch für die Abweichung δy der seitlichen Lage y von einer Solllage y* charakteristisch. Dies wird später in Verbindung mit zwei möglichen Ausgestaltungen der vorliegenden Erfindung noch näher erläutert werden. Mittels der Seitenführungen 8, 8' kann somit die Abweichung δy der seitlichen Lage y des Bandkopfes 7 von einer Solllage y* quantitativ erfasst werden. Es kann also nicht nur rein binär erfasst werden, dass die Abweichung δy erfolgt ist und welche Richtung die Abweichung δy gegebenenfalls aufweist. Es kann vielmehr auch das Ausmaß der Abweichung δy erfasst werden, also in welchem Umfang die Abweichung δy erfolgt ist.

- Die Positionen p, p' können daher einer Ermittlungseinrichtung 12 zugeführt werden. Die Ermittlungseinrichtung 12 kann anhand der erfassten Positionen p, p' die seitliche Lage y des Bandkopfes 7 und die Abweichung δy der seitlichen Lage y des Bandkopfes 7 von der Solllage y* ermitteln.

- Die seitliche Lage y kann nach Bedarf auf eine der beiden Seitenkanten 10, 10' oder auf einen Ort zwischen den beiden Seitenkanten 10, 10' - insbesondere die Bandmitte - bezogen sein. Nachfolgend wird angenommen, dass die seitliche Lage y auf die Bandmitte - in

FIG 3 durch eine gestrichelte Linie angedeutet - bezogen ist. Diese Festlegung erleichtert die Arithmetik und die Erläuterung der Erfindung, ist jedoch nicht mit einer inhaltlichen Beschränkung verbunden. - Die Steuereinrichtung 4 implementiert entsprechend der Darstellung in

FIG 3 unter Abarbeitung des Computerprogramms 5 oftmals unter anderem einen Bandlageregler 13 für das vordere Walzgerüst 2a. Der Bandlageregler 13 kann beispielsweise als konventioneller PI-Regler ausgebildet sein. Alternativ kann der Bandlageregler beispielsweise als modellprädiktiver Regler ausgebildet sein. Dem Bandlageregler 13 wird die Abweichung δy zugeführt. Der Bandlageregler 13 ermittelt einen Stellbefehl S für das vordere Walzgerüst 2a. Mittels des Stellbefehls S wird der Änderung der Abweichung δy (also nicht dem absoluten Wert der Abweichung δy, sondern der Geschwindigkeit, mit der der Bandkopf 7 seitlich auswandert) entgegengewirkt. Das Walzgerüst 2a wird entsprechend dem ermittelten Stellbefehl S beaufschlagt. Der Stellbefehl S kann insbesondere eine Differenzwalzkraft oder einen Differenzwalzspalt bewirken. Der Bandlageregler 13 beaufschlagt das vordere Walzgerüst 2a entsprechend dem ermittelten Stellbefehl S. - In einer möglichen Ausgestaltung der vorliegenden Erfindung werden die Seitenführungen 8, 8' entsprechend der Darstellung in

FIG 4 über einen jeweiligen Kraftregler 14, 14' kraftgeregelt an das Metallband 1 angestellt. Die Kraftregler 14, 14' werden von der Steuereinrichtung 4 aufgrund der Ausführung des Computerprogramms 5 implementiert. Die Kraftregler 14, 14' können als konventionelle Regler ausgebildet sein, insbesondere als P-Regler oder PI-Regler. Den beiden Kraftreglern 14, 14' wird als Kraftsollwert F*, F'* einheitlich der Kraftgrenzwert Fmax vorgegeben. Entsprechend der Differenz zwischen Kraftsollwert F*, F'* und jeweiligem Kraftistwert F, F' ermitteln die beiden Kraftregler 14, 14' entsprechende Steuerbefehle q, q' für die Stelleinrichtungen 9, 9' und steuern diese entsprechend an. Die Vorgabe des Kraftgrenzwerts Fmax als Kraftsollwert F*, F'* für beide Kraftregler 14, 14' bewirkt in diesem Fall die Kraftbegrenzung. -

- Vorzugsweise wird jedoch nur eine der beiden Positionen p, p' verwendet. Insbesondere ist es möglich, anhand der Positionen p, p' zu ermitteln, nach welcher Seite das Metallband 1 ausgelenkt ist, und nur die Position p, p' an dieser Seite zu verwerten. Dadurch kann die Genauigkeit der Ermittlung der seitlichen Lage y verbessert werden. Um zu ermitteln, nach welcher Seite das Metallband 1 ausgelenkt ist, kann beispielsweise das Vorzeichen der Summe der Positionen p, p' ausgewertet werden. Je nach Richtung der Auslenkung kann dann die seitliche Lage y - je nach Vorzeichen - gemäß einer der beiden nachstehenden Gleichungen ermittelt werden, wobei b die - ohne weiteres bekannte - Breite des Metallbandes 1 ist:

- Im Falle einer reinen Kraftregelung liegen beide Seitenführungen 8, 8' an den Seitenkanten 10, 10' an. Um ein ordnungsgemäßes Einführen des Bandkopfes 7 in den Bereich zwischen den beiden Seitenführungen 8, 8' zu gewährleisten, werden daher vorzugsweise die Kraftregler 14, 14' erst zu einem Zeitpunkt aktiviert, zu dem der Bandkopf 7 um eine vorbestimmte Länge Lmin aus dem vorderen Walzgerüst 2a ausgelaufen ist. Die vorbestimmte Länge Lmin ist entsprechend der Darstellung in

FIG 3 größer als der Abstand der Seitenführungen 8, 8' vom vorderen Walzgerüst 2a. Erst nach dem genannten Zeitpunkt werden die Kraftregler 14, 14 aktiviert und dadurch die Seitenführungen 8, 8' an die Seitenkanten 10, 10' angestellt. Zuvor kann beispielsweise eine Positionsregelung aktiv sein, welche die Seitenführungen 8, 8' in einer zurückgezogenen Position hält. Die jeweils aktuelle Länge L, um die der Bandkopf 7 aus dem vorderen Walzgerüst 2a ausgelaufen ist, kann beispielsweise durch Integrieren einer Transportgeschwindigkeit v, mit der das Metallband 1 aus dem Walzgerüst 2a ausläuft, ermittelt werden. - In einer weiteren möglichen Ausgestaltung der vorliegenden Erfindung wirken die Kraftregler 14, 14' über unterlagerte Positionsregler 15, 15' auf die Seitenführungen 8, 8'. In diesem Fall erfolgt mittels der unterlagerten Positionsregler 15, 15' eine Positionsregelung der jeweiligen Seitenführung 8, 8'. Zu diesem Zweck werden den Positionsreglern 15, 15' entsprechend der Darstellung in

FIG 5 entsprechende Referenzpositionen p*, p'* und die zugehörigen Positionen p, p' zugeführt. -

- Die Kraftregler 14, 14' ermitteln einen jeweiligen Zusatzsollwert δp, δp' für den jeweiligen unterlagerten Positionsregler 15, 15'. In diesem Fall sind die Kraftregler 14, 14' in der Regel als I-Regler ausgebildet, wirken also integrierend. Weiterhin ist den Kraftreglern 14, 14' in diesem Fall in der Regel ein jeweiliger Begrenzer 16, 16' nachgeordnet, mittels dessen das Ausgangssignal des jeweiligen Kraftreglers 14, 14' einseitig begrenzt wird. Dadurch wird erreicht, dass mittels der Kraftregler 14, 14' zwar ein Nachgeben der Seitenführungen 8, 8' bewirkt werden kann, nicht aber ein Zufahren der Seitenführungen 8, 8'.

- In einer weiteren möglichen Ausgestaltung der vorliegenden Erfindung werden die Seitenführungen 8, 8' entsprechend der Darstellung in

FIG 6 über einen jeweiligen Positionsregler 15, 15' positionsgeregelt auf eine jeweilige Referenzposition p*, p'* gefahren. Die Referenzpositionen p*, p'* sind, wie zuvor in Verbindung mitFIG 5 erläutert, derart bestimmt, dass ihre Differenz geringfügig größer als die Breite b des Metallbandes 1 ist. - In diesem Fall ermitteln die beiden Positionsregler 15, 15' - unabhängig voneinander - als jeweilige Stellgröße jeweils einen Kraftsollwert F*, F'*. Die beiden Kraftsollwerte F*, F'* werden Begrenzern 16, 16' zugeführt. In den Begrenzern 16, 16' werden die Kraftsollwerte F*, F'* einseitig auf den einheitlichen Kraftgrenzwert Fmax begrenzt. Die - gegebenenfalls begrenzten - Kraftsollwerte F*, F'* werden sodann den Kraftreglern 14, 14' zugeführt. Die Kraftregler 14, 14' sind im Rahmen der Ausgestaltung von

FIG 6 den Positionsreglern 15, 15 unterlagert. Sie ermitteln - wie zuvor im Falle der Kraftregelung gemäßFIG 4 - entsprechend der Differenz zwischen dem jeweiligen (gegebenenfalls begrenzten) Kraftsollwert F*, F'* und dem jeweiligem Kraftistwert F, F' entsprechende Steuerbefehle q, q' für die Stelleinrichtungen 9, 9' und steuern diese entsprechend an. - Im Falle der Kraftregelung mit unterlagerter Positionsregelung und auch im Falle der Positionsregelung mit Kraftbegrenzung und unterlagerter Kraftregelung liegt in der Regel maximal eine der beiden Seitenführungen 8, 8' an der jeweils benachbarten Seitenkante 10, 10' an. Die andere Seitenführung 8', 8 ist von ihrer benachbarten Seitenkante 10', 10 beabstandet. Nur die Position p, p' der Seitenführung 8, 8', die an ihrer zugehörigen Seitenkante 10, 10' anliegt, kann verwendet werden, um die seitliche Lage y quantitativ zu ermitteln. Welche der beiden Seitenführungen 8, 8' dies ist, kann ohne weiteres anhand der Kräfte F, F' und der Positionen p, p' ermittelt werden. Insbesondere befindet sich diejenige Seitenführung 8, 8', welche ihre Seitenkante 10, 10' nicht kontaktiert, auf ihrer jeweiligen Referenzposition p*, p'*. Auch ist zum Halten dieser Seitenführung 8, 8' mangels Kontakt mit der entsprechenden Seitenkante 10, 10' keine Kraft F, F' erforderlich. Für diese Kraft F, F' gilt also, dass sie den Wert 0 aufweist. Für die Ermittlung der ausgelenkten Seitenführung 8, 8' kann insbesondere die eine Bedingung, die andere Bedingungen oder eine Kombination beider Bedingungen herangezogen werden.

- Im Rahmen der Ermittlung des Stellbefehls S verwertet der Bandlageregler 13, wie bereits erwähnt, nicht die Abweichung δy der seitlichen Lage y von der Solllage y*, sondern deren zeitliche Ableitung, also die Geschwindigkeit, mit der der Bandkopf 7 seitlich auswandert. Der Bandlageregler 13 kann im Rahmen der Ermittlung des Stellbefehls S weiterhin die aktuelle Länge L und gegebenenfalls auch andere Größen wie beispielsweise die Transportgeschwindigkeit v mit berücksichtigen. Dadurch kann das Verhalten der Regelung linearisiert werden. Gegebenenfalls kann der Bandlageregler 13 weiterhin eine Glättung und/oder eine Begrenzung des Stellbefehls S vornehmen.

- Vorzugsweise ermittelt der Bandlageregler 13 den Stellbefehl S derart, dass die Änderung der Abweichung δy so weit wie möglich reduziert wird, insbesondere zu Null wird. Insbesondere bedeutet die Reduktion der Änderung der Abweichung δy auf Null, dass das Metallband 1 ab diesem Zeitpunkt gerade aus dem vorderen Walzgerüst 2a ausläuft. Diese Ansteuerung ist somit die gewünschte Ansteuerung des Walzgerüsts 2a. Hingegen wird der Stellbefehl S nicht derart ermittelt, dass die Abweichung δy selbst so weit wie möglich reduziert wird.

- Die Steuereinrichtung 4 implementiert aufgrund der Abarbeitung des Computerprogramms 5 bzw. des Maschinencodes 6 unter anderem ein Modell 17 der Walzstraße. Die Steuereinrichtung 4 verwendet das Modell 17 dazu, um eine Einstellung des jeweiligen Walzgerüsts 2 zu ermitteln, auf welche das jeweilige Walzgerüst 2 eingestellt wird. Diese Ermittlung erfolgt vor dem Einlaufen des Bandkopfes 7 in das jeweilige Walzgerüst 2. Die ermittelte Einstellung gilt für den Zeitpunkt ab dem Einlaufen des Bandkopfes 7 in das jeweilige Walzgerüst 2 bzw. - hiermit im wesentlichen gleichwertig - für den Zeitpunkt, zu dem der Bandkopf 7 das jeweilige Walzgerüst 2 erreicht. Dies gilt für jedes Walzgerüst 2 der Walzstraße und somit auch für das vordere Walzgerüst 2a und das hintere Walzgerüst 2b. Die mittels des Modells 17 für auf das vordere Walzgerüst 2a ermittelte Einstellung wird beibehalten, bis mittels der Seitenführungen 8, 8' die Abweichung δy der seitlichen Lage y des Bandkopfes 7 von der Solllage y* erfasst wird. Bis zu diesem Zeitpunkt erfolgt also keine Korrektur der Einstellung des vorderen Walzgerüsts 2a. Ohne weitergehende Maßnahmen wird daher auch ein nachfolgendes weiteres Metallband 1 zunächst mit denselben, gegebenenfalls fehlerbehafteten Einstellungen gewalzt. Vorzugsweise wird daher das Modell 17 anhand des vom Bandlageregler 13 ermittelten Stellbefehls S adaptiert. Dadurch ist es möglich, beim Walzen des weiteren Metallbandes 1 der Ermittlung der Einstellung des vorderen Walzgerüsts 2a das adaptierte Modell 17 zugrunde zu legen. Der Stellbefehl S ist derjenige Stellbefehl S, bei dem die Änderung der Abweichung δy so weit wie möglich reduziert ist.

- Im einfachsten Fall wird trotz der Nachführung der Einstellung des vorderen Walzgerüst 2a die vorab mittels des Modells 17 ermittelte Einstellung des hinteren Walzgerüsts 2b unverändert beibehalten. Es ist jedoch alternativ möglich, bei der Ermittlung der Einstellung des hinteren Walzgerüsts 2b den vom Bandlageregler 13 ermittelten Stellbefehl S für das vordere Walzgerüst 2a und/oder die Abweichung δy der seitlichen Lage y des Bandkopfes 7 von der Solllage y* und/oder die zeitliche Änderung der seitlichen Lage y zu berücksichtigen, die zuvor ermittelte Einstellung also zu korrigieren. Diese Korrektur kann auch ohne Adaption des Modells 17 erfolgen. Insbesondere kann das Modell 17 derart ausgebildet sein, dass es die Einstellung der Walzgerüste 2 unter Berücksichtigung der genannten Größen ermittelt. Auch hier ist der Stellbefehl S derjenige Stellbefehl S, bei dem die Änderung der Abweichung δy so weit wie möglich reduziert ist.

- Die Steuereinrichtung 4, welche die Implementierung des erfindungsgemäßen Betriebsverfahrens realisiert, ist aufgrund der Programmierung mit dem Computerprogramm 5 derart ausgebildet. Das Computerprogramm bewirkt also entsprechend der Darstellung in den

FIG 3 ,4 und 5 , dass die Steuereinrichtung 4 entsprechende Softwareblöcke realisiert. - Die Erfindung weist viele Vorteile auf. Insbesondere sind die Seitenführungen 8, 8' in der Regel sowieso vorhanden. Es sind daher keinerlei zusätzliche Einrichtungen erforderlich, um die seitliche Lage y des Bandkopfes 7 zu ermitteln. Weiterhin können aufgrund derer Kraftbegrenzung Schäden an den Seitenkanten 10, 10' und auch an den Seitenführungen 8, 8' zuverlässig vermieden werden. Die Gefahr von Banddopplern kann ebenfalls deutlich reduziert werden. Dennoch kann auf einfache Weise gewährleistet werden, dass das Metallband 1 so gerade wie möglich aus dem vorderen Walzgerüst 2a ausläuft.

- Obwohl die Erfindung im Detail durch die bevorzugten Ausführungsbeispiele näher illustriert und beschrieben wurde, so ist die Erfindung nicht durch die offenbarten Beispiele eingeschränkt und andere Variationen können vom Fachmann hieraus abgeleitet werden, ohne den Schutzumfang der Erfindung zu verlassen.

-

- 1

- Metallband

- 2

- Walzgerüste allgemein

- 2a

- vorderes Walzgerüst

- 2b

- hinteres Walzgerüst

- 3

- Arbeitswalzen

- 4

- Steuereinrichtung

- 5

- Computerprogramm

- 6

- Maschinencode

- 7

- Bandkopf

- 8, 8'

- Seitenführungen

- 9, 9'

- Stelleinrichtungen

- 10, 10'

- Seitenkanten

- 11, 11'

- Sensoren

- 12

- Ermittlungseinrichtung

- 13

- Bandlageregler

- 14, 14'

- Kraftregler

- 15, 15'

- Positionsregler

- 16, 16'

- Begrenzer

- 17

- Modell

- b

- Breite

- F*, F'*

- Kraftsollwerte

- F, F'

- Kräfte

- Fmax

- Kraftgrenzwert

- L

- aktuelle Länge

- Lmin

- vorbestimmte Länge

- p, p'

- Positionen

- p*, p'*

- Referenzpositionen

- q, q'

- Stellbefehle für Stelleinrichtungen

- S

- Stellbefehl für vorderes Walzgerüst

- v

- Transportgeschwindigkeit

- x

- Transportrichtung

- y

- seitliche Lage

- y*

- Solllage

- δ

- Schranke

- δp, δp'

- Zusatzsollwerte

- δy

- Abweichung

Claims (14)

- Betriebsverfahren für eine Walzstraße, in der ein Metallband (1) gewalzt wird, das einen Bandkopf (7) aufweist,- wobei die Walzstraße mindestens ein vorderes Walzgerüst (2a) und ein dem vorderen Walzgerüst (2a) nachgeordnetes hinteres Walzgerüst (2b) aufweist und weiterhin zwischen den beiden Walzgerüsten (2a, 2b) Seitenführungen (8, 8') für das Metallband (1) aufweist,- wobei die Seitenführungen (8, 8') kraftbegrenzt betrieben werden,- wobei während des Zeitraums zwischen dem Auslaufen des Bandkopfes (7) aus dem vorderen Walzgerüst (2a) und dem Einlaufen des Bandkopfes (7) in das hintere Walzgerüst (2b) mittels der Seitenführungen (8, 8') eine Abweichung (δy) der seitlichen Lage (y) des Bandkopfes (7) von einer Solllage (y*) quantitativ erfasst wird,- wobei mittels eines Bandlagereglers (13) ein Stellbefehl (S) für das vordere Walzgerüst (2a) ermittelt wird,- wobei das vordere Walzgerüst (2a) vom Bandlageregler (13) entsprechend dem ermittelten Stellbefehl (S) beaufschlagt wird,- dadurch gekennzeichnet, dass der Bandlageregler (13) den Stellbefehl (S) unter Verwertung der zeitlichen Ableitung der Abweichung (δy) der seitlichen Lage (y) des Bandkopfes (7) von der Solllage (y*) derart ermittelt, dass einer Änderung der Abweichung (δy) der seitlichen Lage (y) des Bandkopfes (7) von der Solllage (y*) entgegengewirkt wird.

- Betriebsverfahren nach Anspruch 1,

dadurch gekennzeichnet,

dass die Seitenführungen (8, 8') über einen jeweiligen Kraftregler (14, 14') kraftgeregelt an das Metallband (1) angestellt werden und dass dem jeweiligen Kraftregler (14, 14') ein die Kraftbegrenzung bewirkender Kraftsollwert (F*, F'*) vorgegeben wird. - Betriebsverfahren nach Anspruch 2,

dadurch gekennzeichnet,

dass die Kraftregler (14, 14') erst zu einem Zeitpunkt aktiviert werden, zu dem der Bandkopf (7) um eine vorbestimmte Länge (Lmin) aus dem vorderen Walzgerüst (2a) ausgelaufen ist. - Betriebsverfahren nach Anspruch 2 oder 3,

dadurch gekennzeichnet,

dass die Kraftregler (14, 14') einen jeweiligen Zusatzsollwert (δp, δp') für einen jeweiligen unterlagerten Positionsregler (15, 15') ermitteln, mittels derer eine Positionsregelung der jeweiligen Seitenführung (8, 8') erfolgt. - Betriebsverfahren nach Anspruch 1,

dadurch gekennzeichnet,

dass die Seitenführungen (8, 8') über einen jeweiligen Positionsregler (15, 15') positionsgeregelt auf eine jeweilige Referenzposition (p*, p'*) gefahren werden, dass die Positionsregler (15, 15') als jeweilige Stellgröße jeweils einen Kraftsollwert (F*, F'*) für einen jeweiligen unterlagerten Kraftregler (14, 14') ermitteln und dass der jeweilige Kraftsollwert (F*, F'*) mittels eines jeweiligen Begrenzers (16, 16') auf einen Kraftgrenzwert (Fmax) begrenzt wird. - Betriebsverfahren nach einem der obigen Ansprüche,

dadurch gekennzeichnet,

dass der Bandlageregler (13) den Stellbefehl (S) derart ermittelt, dass die Änderung der Abweichung (δy) so weit wie möglich reduziert wird, insbesondere zu Null wird. - Betriebsverfahren nach einem der obigen Ansprüche,

dadurch gekennzeichnet,

dass der Bandlageregler (13) bei der Ermittlung des Stellbefehls (S) eine aktuelle Länge (L) berücksichtigt, um die der Bandkopf (7) jeweils aus dem vorderen Walzgerüst (2a) ausgelaufen ist. - Betriebsverfahren nach einem der obigen Ansprüche,

dadurch gekennzeichnet,

dass vor dem Einlaufen des Bandkopfes (7) in das vordere Walzgerüst (2a) mittels eines Modells (17) der Walzstraße eine Einstellung des vorderen Walzgerüsts (2a) ermittelt wird, auf welche das vordere Walzgerüst (2a) ab dem Einlaufen des Bandkopfes (7) in das vordere Walzgerüst (2a) eingestellt wird, bis mittels der Seitenführungen (8, 8') die Abweichung (δy) der seitlichen Lage (y) des Bandkopfes (7) von der Solllage (y*) erfasst wird, dass das Modell (17) anhand des vom Bandlageregler (13) ermittelten Stellbefehls (S) adaptiert wird und dass beim Walzen eines weiteren Metallbandes (1) der Ermittlung der Einstellung des vorderen Walzgerüsts (2a) das adaptierte Modell (17) zugrunde gelegt wird. - Betriebsverfahren nach einem der obigen Ansprüche,

dadurch gekennzeichnet,

dass vor dem Einlaufen des Bandkopfes (7) in das hintere Walzgerüst (2b) mittels eines Modells (17) der Walzstraße eine Einstellung des hinteren Walzgerüsts (2b) ermittelt wird, auf welche das hintere Walzgerüst (2b) zu dem Zeitpunkt eingestellt wird, zu dem der Bandkopf (7) in das hintere Walzgerüst (2b) einläuft, und dass bei der Ermittlung der Einstellung des hinteren Walzgerüsts (2b) der vom Bandlageregler (13) ermittelte Stellbefehl (S) für das vordere Walzgerüst (2a) und/oder die Abweichung (δy) der seitlichen Lage (y) des Bandkopfes (7) von der Solllage (y*) und/oder die zeitliche Änderung der seitlichen Lage (y) des Bandkopfes (7) berücksichtigt werden. - Betriebsverfahren nach einem der obigen Ansprüche,

dadurch gekennzeichnet,

dass das vordere und das hintere Walzgerüst (2a, 2b) Walzgerüste (2a, 2b) einer als Fertigstraße ausgebildeten Walzstraße sind. - Computerprogramm, das Maschinencode (6) umfasst, der von einer Steuereinrichtung (4) für eine Walzstraße abarbeitbar ist, wobei die Abarbeitung des Maschinencodes (6) durch die Steuereinrichtung (4) bewirkt, dass die Steuereinrichtung (4) die Walzstraße gemäß einem Betriebsverfahren nach einem der obigen Ansprüche betreibt.

- Steuereinrichtung für eine Walzstraße, wobei die Steuereinrichtung mit einem Computerprogramm (5) nach Anspruch 11 programmiert ist, so dass die Steuereinrichtung die Walzstraße gemäß einem Betriebsverfahren nach einem der Ansprüche 1 bis 10 betreibt.

- Walzstraße zum Walzen eines Metallbandes (1), das einen Bandkopf (7) aufweist,- wobei die Walzstraße mindestens ein vorderes Walzgerüst (2a) und ein dem vorderen Walzgerüst (2a) nachgeordnetes hinteres Walzgerüst (2b) aufweist und weiterhin zwischen den beiden Walzgerüsten (2a, 2b) Seitenführungen (8, 8') für das Metallband (1) aufweist,- wobei die Walzstraße eine Steuereinrichtung (4) aufweist, welche die Walzstraße gemäß einem Betriebsverfahren nach einem der Ansprüche 1 bis 10 betreibt.

- Walzstraße nach Anspruch 13,

dadurch gekennzeichnet,

dass das vordere und das hintere Walzgerüst (2a, 2b) Walzgerüste (2a, 2b) einer als Fertigstraße ausgebildeten Walzstraße sind.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP16200523 | 2016-11-24 | ||

| PCT/EP2017/078333 WO2018095717A1 (de) | 2016-11-24 | 2017-11-06 | Bandlageregelung mit kraftbegrenzter anstellung von seitenführungen an das metallband und korrektur der walzenanstellung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP3544751A1 EP3544751A1 (de) | 2019-10-02 |

| EP3544751B1 true EP3544751B1 (de) | 2020-12-30 |

Family

ID=57394476

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17816453.9A Active EP3544751B1 (de) | 2016-11-24 | 2017-11-06 | Bandlageregelung mit kraftbegrenzter anstellung von seitenführungen an das metallband und korrektur der walzenanstellung |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP3544751B1 (de) |

| WO (1) | WO2018095717A1 (de) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3599038A1 (de) | 2018-07-25 | 2020-01-29 | Primetals Technologies Austria GmbH | Verfahren und vorrichtung zur ermittlung der seitlichen bandkontur eines laufenden metallbandes |

| CN112823941B (zh) * | 2019-11-21 | 2022-02-22 | 宝山钢铁股份有限公司 | 基于火花识别的热轧卷取侧导板控制方法 |

| DE102021205275A1 (de) * | 2021-05-21 | 2022-11-24 | Sms Group Gmbh | Verfahren zum Betreiben eines Walzgerüstes |

| TWI779910B (zh) * | 2021-10-28 | 2022-10-01 | 中國鋼鐵股份有限公司 | 偵測邊導器鋼帶品質的軋延系統與偵測方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004043790A1 (de) | 2004-09-08 | 2006-03-09 | Betriebsforschungsinstitut VDEh - Institut für angewandte Forschung GmbH | Verfahren und Vorrichtung zum Walzen eines Metallbands |

| DE102005021769A1 (de) | 2005-05-11 | 2006-11-23 | Sms Demag Ag | Verfahren und Vorrichtung zur gezielten Beeinflussung der Vorbandgeometrie in einem Vorgerüst |

| EP2910316A1 (de) * | 2014-02-21 | 2015-08-26 | Primetals Technologies Germany GmbH | Einfache Vorsteuerung einer Keilanstellung eines Vorgerüsts |

| DE102014215397B4 (de) | 2014-08-05 | 2016-04-28 | Primetals Technologies Germany Gmbh | Bandlageregelung mit optimierter Reglerauslegung |

| DE102014215396A1 (de) * | 2014-08-05 | 2016-02-11 | Primetals Technologies Germany Gmbh | Differenzzugregelung mit optimierter Reglerauslegung |

-

2017

- 2017-11-06 WO PCT/EP2017/078333 patent/WO2018095717A1/de not_active Ceased

- 2017-11-06 EP EP17816453.9A patent/EP3544751B1/de active Active

Non-Patent Citations (1)

| Title |

|---|

| None * |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2018095717A1 (de) | 2018-05-31 |

| EP3544751A1 (de) | 2019-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3411162B1 (de) | Modellprädiktive bandlageregelung | |

| EP3544751B1 (de) | Bandlageregelung mit kraftbegrenzter anstellung von seitenführungen an das metallband und korrektur der walzenanstellung | |

| WO2009049964A1 (de) | Betriebsverfahren zum einbringen eines walzguts in ein walzgerüst eines walzwerks, steuereinrichtung, datenträger und walzwerk zum walzen eines bandförmigen walzgutes | |

| DE60016999T2 (de) | Verfahren und Vorrichtung zum Regeln der Bandform beim Bandwalzen | |

| WO2010149192A1 (de) | Verfahren und vorrichtung zum bearbeiten einer bramme | |

| EP2910316A1 (de) | Einfache Vorsteuerung einer Keilanstellung eines Vorgerüsts | |

| EP3208673B1 (de) | Inline-kalibrierung des walzspalts eines walzgerüsts | |

| EP2162245B1 (de) | Walzen eines bandes in einer walzstrasse unter nutzung des letzen gerüsts der walzstrasse als zugverringerer | |

| EP2790846B1 (de) | Verfahren zur bearbeitung von walzgut in einem warmwalzwerk | |

| EP2293889B1 (de) | Konti-walzstrasse mit ein- und/oder ausgliedern von walzgerüsten im laufenden betrieb | |

| DE102014215397B4 (de) | Bandlageregelung mit optimierter Reglerauslegung | |

| EP2741870B1 (de) | Walzanlage und verfahren zum walzen | |

| EP2864062B1 (de) | Verfahren zur gezielten beeinflussung der geometrie eines walzguts | |

| EP0108379B1 (de) | Verfahren und Regelkreis zum Regeln der Zugspannungsverteilung beim Kaltwalzen von Bändern | |

| DE112007000641T5 (de) | Kontinuierliche Kaltwalzanlagen | |

| EP2283941A1 (de) | Verfahren zum Steuern und/oder Regeln eines von einer Walzstraße umfassten Schlingenhebers, Steuer- und/oder Regeleinrichtung für eine Walzstraße und Walzstraße | |

| EP2188074A1 (de) | Betriebsverfahren für eine walzstrasse mit krümmungserkennung | |

| DE102014215396A1 (de) | Differenzzugregelung mit optimierter Reglerauslegung | |

| EP3231522B1 (de) | Robuste bandzugregelung | |

| DE10159608C5 (de) | Walzverfahren und Walzstraße für ein Band mit einer Schweißnaht | |

| EP4277756B1 (de) | Walzen mit minimierung des einbruchs der biegekraft beim anstich | |

| WO2022207151A1 (de) | Verfahren und vorrcihtung zum führen und zentrieren eines metallenen walzguts in einer walzstrasse | |

| DE102021209261A1 (de) | Verfahren zur Steuerung einer Walzgutführung in einer Walzstraße sowie Zwischengerüstführung | |

| DE102023205866A1 (de) | Verfahren und Regelkreis zum Betreiben eines Walzgerüstes | |

| EP2653241A1 (de) | Herstellungsverfahren für ein Band |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: UNKNOWN |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20190624 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20200720 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1349414 Country of ref document: AT Kind code of ref document: T Effective date: 20210115 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502017008899 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |