EP1975103A2 - Verfahren und Vorrichtung zur Ermittlung der Bahnspannung in einer Bedruckstoffbahn - Google Patents

Verfahren und Vorrichtung zur Ermittlung der Bahnspannung in einer Bedruckstoffbahn Download PDFInfo

- Publication number

- EP1975103A2 EP1975103A2 EP08005103A EP08005103A EP1975103A2 EP 1975103 A2 EP1975103 A2 EP 1975103A2 EP 08005103 A EP08005103 A EP 08005103A EP 08005103 A EP08005103 A EP 08005103A EP 1975103 A2 EP1975103 A2 EP 1975103A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- web

- prevailing

- web tension

- tension

- printing material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000000463 material Substances 0.000 title claims abstract description 48

- 238000000034 method Methods 0.000 title claims description 8

- 239000000758 substrate Substances 0.000 claims abstract description 19

- 238000011144 upstream manufacturing Methods 0.000 claims description 3

- 238000001514 detection method Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H23/00—Registering, tensioning, smoothing or guiding webs

- B65H23/04—Registering, tensioning, smoothing or guiding webs longitudinally

- B65H23/044—Sensing web tension

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H23/00—Registering, tensioning, smoothing or guiding webs

- B65H23/04—Registering, tensioning, smoothing or guiding webs longitudinally

- B65H23/18—Registering, tensioning, smoothing or guiding webs longitudinally by controlling or regulating the web-advancing mechanism, e.g. mechanism acting on the running web

- B65H23/188—Registering, tensioning, smoothing or guiding webs longitudinally by controlling or regulating the web-advancing mechanism, e.g. mechanism acting on the running web in connection with running-web

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/03—Image reproduction devices

- B65H2801/21—Industrial-size printers, e.g. rotary printing press

Definitions

- the invention relates to a method for determining the web tension or the web tension in a printing substrate according to the preamble of claim 1. Furthermore, the invention relates to a device for determining the web tension or the web tension in a printing material according to the preamble of claim. 2

- a printing material web to be printed is usually taken from a stocking roll held ready in the area of a roll changer, transported for printing by printing units and fed to a folder for further processing.

- the transport of the printing material web through the web-fed rotary printing machine serve so-called draw rolls as well as so-called web guide rolls.

- Pull rollers are driven by the same associated drives.

- Web guiding rollers are not assigned any drives. Rather, web guide rollers are dragged by friction of the printing material web.

- the web train is a force, wherein a web tension is then determined from the web train when it is divided by the width of the web to be recovered.

- each position of the transport path of the printing material, for which the web tension or the web must be determined each associated with a device which provides a signal which a conclusion on the prevailing at the respective position web tension or the At the respective position prevailing train allows. If it is therefore necessary, as seen in the transport direction of the printing material at a position downstream of a tension roller and at a position upstream of a tension roller to determine the web tension or the web tension, so each of these two positions is associated with such a device and thus measuring point. This is complicated and expensive.

- the present invention is based on the problem to provide a novel method and a novel device for determining the web tension or of the web tension in a printing material web.

- the web tension prevailing at a second position along the transport path of the printing material web or the web tension prevailing at the second position are calculated, namely from the web tension prevailing at the first position or from the web tension prevailing at the first position and from forces acting on the first position at least one driven roller and / or at least one towed roller, which is arranged along the transport path of the printing material between the first position and the second position, enter in the printing material web.

- the present invention it is proposed for the first time to mathematically determine the web tension prevailing at a position along a transport path of the printing material web or the web train prevailing at this position, based on the web tension or the web tension prevailing at another position along the transport path the other position prevailing Web tension and based on forces that enter at least one driven roller and / or at least one towed roller, which is arranged along the transport path between these two positions in the printing material web.

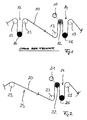

- Fig. 1 schematically shows a section of a transport path of a printing substrate 10 by a web-fed rotary printing press, wherein in the section of the transport path shown a driven by a drive 11 roller 12, which is also referred to as a tension roller is positioned.

- a tension roller which is also referred to as a tension roller is positioned.

- the tension roller 12 can have a promoting or braking effect and register corresponding forces in the printing material web 10.

- towed rollers 13 are further arranged, wherein the towed rollers 13 are so-called web guide rollers.

- the web guide rollers 13 are driven by friction entrained by the printing substrate 10 and also contribute forces in the printing material 10 a.

- a device 16 is arranged at each of these two positions 14 and 15, each of which supplies a signal which makes it possible to draw conclusions about the web tension prevailing at the respective position 14, 15 or the web tension prevailing at the respective position 14, 15.

- These devices 16 are in particular measuring rollers.

- Fig. 2 shows a section of a transport path of a printing material web 20 by a web-fed rotary printing press, wherein in the region of this section again a driven by a drive 21 roller 22 is arranged.

- the roller 22 is therefore again a draw roller.

- rollers 23 are arranged along the transport path of the printing material web, which are dragged by friction of the printing material web 10.

- the rollers 23 are again web guide rollers.

- Fig. 2 shall be determined for two positions 24, 25 along the transport path of the printing material web through the web-fed rotary printing press the respectively prevailing in the substrate web tension or the prevailing web tension.

- a device 26 which provides a signal which allows a conclusion about the prevailing at the first position 24 web tension or prevailing at this position 24 web tension.

- the device 26 is preferably a measuring roller.

- the device 26 may also be a dancer roller or a dancer roller.

- the web tension prevailing at the second position, namely at the position 25, of the transport path or the web tension prevailing at the position 25 is calculated according to the invention, namely from the web tension prevailing at the first position 24 or from the web tension prevailing at the position 24 and from the forces which enter the rollers 22, 23 in the printing material, which are arranged along the transport path of the printing material between the two positions 24 and 25.

- the position for which the web tension or the web tension is determined by calculation, seen in the transport direction of the printing material downstream of the position is arranged, for which the web tension or the web train by means of a device determined by measurement becomes.

- more than two rollers are positioned between the two positions 24, 25.

- the web tension or the web tension is calculated for the position 25, taking into account the measured in the position 24 by means of the device 26 web tension or the train and on the basis of the forces which between the two Positions 24, 25 arranged rollers 22, 23 enter into the printing substrate 20.

- the force introduced by a driven roller or tension roller 22 into the printing material web 20 can be detected via the power consumption of the drive 21 of the draw roller 22.

- the power consumption of the drive 21 is proportional to the torque at the tension roller 22 and thus proportional to the introduced from the tension roller 22 in the printing material 20 force.

- the characteristics of the drive 21 the drive ratio between the drive 21 and the tension roller 22 and the diameter of the tension roller 22 can therefore be derived from the tension roller 22 introduced into the printing material 20 force.

- the torque intrinsic demand of the draw roller 22, which results from bearing friction and possibly coupling losses, is taken into account. This torque demand of the tension roller can be determined either mathematically or metrologically in advance.

- the forces introduced by the towed web guide rollers 23 into the printing material web 20 are, in particular, forces as a result of the torque intrinsic requirement of the web guide rollers, which results in particular from the bearing friction of the web guide rollers. These can also be determined in advance by calculation or metrology.

Landscapes

- Controlling Rewinding, Feeding, Winding, Or Abnormalities Of Webs (AREA)

- Inking, Control Or Cleaning Of Printing Machines (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn nach dem Oberbegriff des Anspruchs 1. Des weiteren betrifft die Erfindung eine Vorrichtung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn nach dem Oberbegriff des Anspruchs 2.

- In Rollenrotationsdruckmaschinen wird eine zu bedruckende Bedruckstoffbahn üblicherweise von einer im Bereich eines Rollenwechslers bereitgehaltenen Bedruckstoffrolle abgezogen, zum Bedrucken durch Druckwerke transportiert und nach dem Bedrucken zur Weiterverarbeitung einem Falzapparat zugeführt. Dem Transport der Bedruckstoffbahn durch die Rollenrotationsdruckmaschine dienen dabei sogenannte Zugwalzen sowie sogenannte Bahnleitwalzen. Zugwalzen werden von denselben zugeordneten Antrieben angetrieben. Bahnleitwalzen sind keine Antriebe zugeordnet. Vielmehr werden Bahnleitwalzen über Reibung von der Bedruckstoffbahn mitgeschleppt.

- Für den ordnungsgemäßen Betrieb einer Rollenrotationsdruckmaschine ist es erforderlich, an definierten Positionen entlang des Transportwegs der Bedruckstoffbahn durch die Rollenrotationsdruckmaschine die in der Bedruckstoffbahn herrschende Bahnspannung bzw. den in der Bedruckstoffbahn herrschenden Bahnzug zu kennen. Bei dem Bahnzug handelt es sich um eine Kraft, wobei aus dem Bahnzug dann, wenn derselbe durch die Breite der einzuziehenden Bedruckstoffbahn geteilt wird, eine Bahnspannung ermittelt wird.

- Bei aus der Praxis bekannten Rollenrotationsdruckmaschinen ist jeder Position des Transportwegs der Bedruckstoffbahn, für den die Bahnspannung bzw. der Bahnzug ermittelt werden muss, jeweils eine Einrichtung zugeordnet, die ein Signal liefert, welches einen Rückschluss auf die an der jeweiligen Position herrschenden Bahnspannung bzw. den an der jeweiligen Position herrschenden Bahnzug ermöglicht. Ist es demnach erforderlich, in Transportrichtung des Bedruckstoffs gesehen an einer Position stromabwärts einer Zugwalze sowie an einer Position stromaufwärts einer Zugwalze die Bahnspannung bzw. den Bahnzug zu ermitteln, so ist jeder dieser beiden Positionen eine derartige Einrichtung und damit Messstelle zugeordnet. Dies ist aufwendig und teuer.

- Hiervon ausgehend liegt der vorliegenden Erfindung das Problem zugrunde, ein neuartiges Verfahren und eine neuartige Vorrichtung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn zu schaffen.

- Dieses Problem wird durch ein Verfahren zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn gemäß Anspruch 1 gelöst. Erfindungsgemäß wird die an einer zweiten Position entlang des Transportwegs der Bedruckstoffbahn herrschende Bahnspannung bzw. der an der zweiten Position herrschende Bahnzug rechnerisch ermittelt, nämlich aus der an der ersten Position herrschenden Bahnspannung bzw. aus dem an der ersten Position herrschenden Bahnzug sowie aus Kräften, die mindestens eine angetriebene Walze und/oder mindestens eine geschleppte Walze, die entlang des Transportwegs der Bedruckstoffbahn zwischen der ersten Position und der zweiten Position angeordnet ist, in die Bedruckstoffbahn eintragen.

- Mit der hier vorliegenden Erfindung wird erstmals vorgeschlagen, die an einer Position entlang eines Transportwegs der Bedruckstoffbahn herrschende Bahnspannung bzw. den an dieser Position herrschenden Bahnzug rechnerisch zu ermitteln, und zwar auf Grundlage der an einer anderen Position entlang des Transportwegs herrschenden Bahnspannung bzw. des an der anderen Position herrschenden Bahnzugs sowie auf Grundlage von Kräften, die mindestens eine angetriebene Walze und/oder mindestens eine geschleppte Walze, die entlang des Transportwegs zwischen diesen beiden Positionen angeordnet ist, in die Bedruckstoffbahn eintragen. Hierdurch ist es möglich, den hardwareseitigen Aufwand zu reduzieren und die Bahnspannung und damit den Bahnzug an Positionen entlang des Transportwegs der Bedruckstoffbahn durch eine Rollenrotationsdruckmaschine mit geringerem Aufwand und damit kostengünstiger zu ermitteln.

- Bevorzugte Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen und der nachfolgenden Beschreibung. Ausführungsbeispiele der Erfindung werden, ohne hierauf beschränkt zu sein, an Hand der Zeichnung näher erläutert. Dabei zeigt:

- Fig. 1:

- eine aus dem Stand der Technik bekannte Anordnung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn;

- Fig. 2:

- eine erfindungsgemäße Anordnung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn.

- Bevor nachfolgend unter Bezugnahme auf

Fig. 2 die Erfindung im größeren Detail beschrieben wird, sei vorab unter Bezugnahme aufFig. 1 der Stand der Technik beschrieben. -

Fig. 1 zeigt schematisiert einen Ausschnitt aus einem Transportweg einer Bedruckstoffbahn 10 durch eine Rollenrotationsdruckmaschine, wobei in dem gezeigten Ausschnitt des Transportwegs eine von einem Antrieb 11 angetriebene Walze 12, die auch als Zugwalze bezeichnet wird, positioniert ist. Abhängig von dem vom Antrieb 11 aufgebrachten Moment kann die Zugwalze 12 eine fördernde oder bremsende Wirkung haben und entsprechende Kräfte in die Bedruckstoffbahn 10 eintragen. - Gemäß

Fig. 1 sind entlang des Transportwegs der Bedruckstoffbahn 10 zusätzlich zu der angetriebenen Zugwalze 12 weiterhin geschleppte Walzen 13 angeordnet, wobei es sich bei den geschleppten Walzen 13 um sogenannte Bahnleitwalzen handelt. Die Bahnleitwalzen 13 werden über Reibung von der Bedruckstoffbahn 10 mitgeschleppt angetrieben und tragen ebenfalls Kräfte in die Bedruckstoffbahn 10 ein. - Ist es nun von Bedeutung, an einer ersten Position 14 entlang des Transportwegs der Bedruckstoffbahn 10, die in Transportrichtung der Bedruckstoffbahn gesehen stromabwärts der Zugwalze 12 angeordnet ist, sowie an einer zweiten Position 15 entlang des Transportwegs der Bedruckstoffbahn 10, die in Transportrichtung der Bedruckstoffbahn 10 gesehen stromabwärts der Zugwalze 12 angeordnet ist, jeweils die in der Bedruckstoffbahn 10 herrschende Bahnspannung bzw. den in der Bedruckstoffbahn 10 herrschenden Bahnzug zu ermitteln, so ist gemäß

Fig. 1 an jeder dieser beiden Positionen 14 und 15 jeweils eine Einrichtung 16 angeordnet, die jeweils ein Signal liefert, welches einen Rückschluss auf die an der jeweiligen Position 14, 15 herrschende Bahnspannung bzw. den an der jeweiligen Position 14, 15 herrschenden Bahnzug ermöglicht. Bei diesen Einrichtungen 16 handelt es sich insbesondere um Messwalzen. AusFig. 1 folgt demnach, dass nach dem Stand der Technik jeder Position eines Transportwegs der Bedruckstoffbahn 10, für welche die Bahnspannung bzw. der Bahnzug der Bedruckstoffbahn 10 bekannt sein muss, eine Einrichtung 16 und damit eine Messstelle zur messtechnischen Erfassung der Bahnspannung bzw. des Bahnzugs zugeordnet ist. Dies ist aufwendig und teuer. -

Fig. 2 zeigt einen Ausschnitt aus einem Transportweg einer Bedruckstoffbahn 20 durch eine Rollenrotationsdruckmaschine, wobei im Bereich dieses Ausschnitts wiederum eine über einen Antrieb 21 angetriebene Walze 22 angeordnet ist. Bei der Walze 22 handelt es sich demnach wiederum um eine Zugwalze. - Zusätzlich zu der Zugwalze 22 sind entlang des Transportwegs der Bedruckstoffbahn 20 geschleppte Walzen 23 angeordnet, die über Reibung von der Bedruckstoffbahn 10 mitgeschleppt werden. Bei den Walzen 23 handelt es sich wiederum um Bahnleitwalzen.

- Auch in

Fig. 2 soll für zwei Positionen 24, 25 entlang des Transportwegs der Bedruckstoffbahn durch die Rollenrotationsdruckmaschine die jeweils in der Bedruckstoffbahn herrschende Bahnspannung bzw. der jeweils herrschende Bahnzug ermittelt werden. - Hierzu ist gemäß

Fig. 2 erfindungsgemäß ausschließlich einer Position, nämlich gemäßFig. 2 der ersten Position 24, eine Einrichtung 26 zugeordnet, die ein Signal liefert, welches einen Rückschluss auf die an der ersten Position 24 herrschende Bahnspannung bzw. den an dieser Position 24 herrschenden Bahnzug ermöglicht. Bei der Einrichtung 26 handelt es sich vorzugsweise um eine Messwalze. Alternativ kann es sich bei der Einrichtung 26 auch um eine Tänzerwalze oder Pendelwalze handeln. - Die an der zweiten Position, nämlich an der Position 25, des Transportwegs herrschende Bahnspannung bzw. der an der Position 25 herrschende Bahnzug wird erfindungsgemäß rechnerisch ermittelt, nämlich aus der an der ersten Position 24 herrschenden Bahnspannung bzw. aus dem an der Position 24 herrschenden Bahnzug sowie aus den Kräften, welche die Walzen 22, 23 in die Bedruckstoffbahn eintragen, die entlang des Transportwegs der Bedruckstoffbahn zwischen den beiden Positionen 24 und 25 angeordnet sind.

- Gemäß

Fig. 2 sind zwischen den beiden Positionen 24 und 25 zwei Walzen angeordnet, nämlich die angetriebene Walze 22 sowie eine mitgeschleppte Walze 23. - Im gezeigten Ausführungsbeispiel der

Fig. 2 ist die Position 25, für welche die Bahnspannung bzw. der Bahnzug rechnerisch ermittelt wird, in Transportrichtung der Bedruckstoffbahn 20 gesehen stromaufwärts der Position 24, für welche die Bahnspannung bzw. der Bahnzug mit Hilfe der Einrichtung 26 ermittelt wird, angeordnet. Im Unterschied hierzu ist es jedoch auch möglich, dass die Position, für welche die Bahnspannung bzw. der Bahnzug rechnerisch ermittelt wird, in Transportrichtung der Bedruckstoffbahn gesehen stromabwärts der Position angeordnet ist, für welche die Bahnspannung bzw. der Bahnzug mit Hilfe einer Einrichtung messtechnisch ermittelt wird. Ebenso ist es im Unterschied zum Ausführungsbeispiel derFig. 2 möglich, dass zwischen den beiden Positionen 24, 25 mehr als zwei Walzen positioniert sind. - Wie bereits ausgeführt, wird für die Position 25 die Bahnspannung bzw. der Bahnzug rechnerisch ermittelt, und zwar unter Berücksichtigung der in der Position 24 mit Hilfe der Einrichtung 26 messtechnisch ermittelten Bahnspannung bzw. des Bahnzugs sowie auf Basis der Kräfte, welche die zwischen den beiden Positionen 24, 25 angeordneten Walzen 22, 23 in die Bedruckstoffbahn 20 eintragen.

- Die von einer angetriebenen Walze bzw. Zugwalze 22 in die Bedruckstoffbahn 20 eingebrachte Kraft kann über die Stromaufnahme des Antriebs 21 der Zugwalze 22 erfasst werden. So ist die Stromaufnahme des Antriebs 21 proportional zum Drehmoment an der Zugwalze 22 und damit proportional zu dem von der Zugwalze 22 in die Bedruckstoffbahn 20 eingebrachten Kraft. Aus der Stromaufnahme des Antriebs 21, den Kenndaten des Antriebs 21, der Antriebsübersetzung zwischen dem Antrieb 21 und der Zugwalze 22 sowie dem Durchmesser der Zugwalze 22 kann demnach die von der Zugwalze 22 in die Bedruckstoffbahn 20 eingebrachte Kraft abgeleitet werden. Dabei wird der Drehmomenteigenbedarf der Zugwalze 22, der sich durch Lagerreibungen und gegebenenfalls Kupplungsverluste ergibt, berücksichtigt. Dieser Drehmomenteigenbedarf der Zugwalze kann entweder rechnerisch oder messtechnisch vorab ermittelt werden.

- Bei den durch die geschleppten Bahnleitwalzen 23 in die Bedruckstoffbahn 20 eingebrachten Kräften handelt es sich insbesondere um Kräfte in Folge des Drehmomenteigenbedarfs der Bahnleitwalzen, der sich insbesondere aus der Lagerreibung der Bahnleitwalzen ergibt. Auch diese können vorab rechnerisch oder messtechnisch ermittelt werden.

- Um die Genauigkeit bei der erfindungsgemäßen Ermittlung der Bahnspannung bzw. des Bahnzugs zu erhöhen, können zusätzlich Massenträgheitsmomente der Walzen 22, 23 berücksichtigt werden. Diese Massenträgheitsmomente spielen dann eine Rolle, wenn eine Zugwalze 12 abgebremst bzw. beschleunigt wird. Bei einem stationären Betrieb mit gleichförmig angetriebener Zugwalze 22 spielen Massenträgheitsmomente hingegen eine untergeordnete Rolle.

- Es liegt demnach im Sinne der hier vorliegenden Erfindung, Messstellen zur messtechnischen und damit hardwareseitigen Erfassung der Bahnspannung bzw. des Bahnzugs an definierten Positionen entlang des Transportwegs einer Bedruckstoffbahn durch eine Rollenrotationsdruckmaschine einzusparen und für diese Positionen, für welche keine Messstellen vorliegen, die Bahnspannung bzw. den Bahnzug unter Berücksichtigung von Messergebnissen anderer Positionen rechnerisch zu ermitteln.

-

- 10

- Bedruckstoffbahn

- 11

- Antrieb

- 12

- Walze/Zugwalze

- 13

- Walze/Bahnleitwalze

- 14

- Position

- 15

- Position

- 16

- Einrichtung/Messwalze

- 20

- Bedruckstoffbahn

- 21

- Antrieb

- 22

- Walze/Zugwalze

- 23

- Walze/Bahnleitwalze

- 24

- Position

- 25

- Position

- 26

- Einrichtung/Messwalze

Claims (8)

- Verfahren zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn, wobei an einer ersten Position entlang eines Transportwegs der Bedruckstoffbahn eine Einrichtung angeordnet ist, die ein Signal liefert, welches einen Rückschluss auf die an der ersten Position herrschende Bahnspannung bzw. den an der ersten Position herrschenden Bahnzug ermöglicht, dadurch gekennzeichnet, dass die an einer zweiten Position entlang des Transportwegs der Bedruckstoffbahn herrschende Bahnspannung bzw. der an der zweiten Position herrschende Bahnzug rechnerisch ermittelt wird, nämlich aus der an der ersten Position herrschenden Bahnspannung bzw. aus dem an der ersten Position herrschenden Bahnzug sowie aus Kräften, die mindestens eine angetriebene Walze und/oder mindestens eine geschleppte Walze, die entlang des Transportwegs der Bedruckstoffbahn zwischen der ersten Position und der zweiten Position angeordnet ist, in die Bedruckstoffbahn eintragen.

- Vorrichtung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn, wobei an einer ersten Position entlang eines Transportwegs der Bedruckstoffbahn eine Einrichtung angeordnet ist, die ein Signal liefert, welches einen Rückschluss auf die an der ersten Position herrschende Bahnspannung bzw. den an der ersten Position herrschenden Bahnzug ermöglicht, gekennzeichnet durch eine Einrichtung, welche die an einer zweiten Position (25) entlang des Transportwegs der Bedruckstoffbahn (20) herrschende Bahnspannung bzw. den an der zweiten Position (25) herrschenden Bahnzug rechnerisch ermittelt, nämlich aus der an der ersten Position (24) herrschenden Bahnspannung bzw. aus dem an der ersten Position (24) herrschenden Bahnzug sowie aus Kräften, die mindestens eine angetriebene Walze (22) und/oder mindestens eine geschleppte Walze (21), die entlang des Transportwegs der Bedruckstoffbahn (20) zwischen der ersten Position (24) und der zweiten Position (25) angeordnet ist, in die Bedruckstoffbahn (20) eintragen.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die zweite Position in Transportrichtung des Bedruckstoffs gesehen stromabwärts der ersten Position angeordnet ist.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass die zweite Position (25) in Transportrichtung des Bedruckstoffs gesehen stromaufwärts der ersten Position (24) angeordnet ist.

- Vorrichtung nach einem oder mehreren der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass zwischen der ersten Position (24) und der zweiten Position (25) mindestens eine vorzugsweise als Zugwalze ausgebildete angetriebene Walze (22) und mindestens eine als Bahnleitwalze ausgebildete geschleppte Walze (23) positioniert ist.

- Verfahren nach einem oder mehreren der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass die an der ersten Position (24) angeordnete Einrichtung (26), deren Signal einen Rückschluss auf die an der ersten Position herrschende Bahnspannung bzw. den an der ersten Position herrschenden Bahnzug ermöglicht, als Messwalze ausgebildet ist.

- Verfahren nach einem oder mehreren der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass die an der ersten Position (24) angeordnete Einrichtung (26), deren Signal einen Rückschluss auf die an der ersten Position herrschende Bahnspannung bzw. den an der ersten Position herrschenden Bahnzug ermöglicht, als Tänzerwlze ausgebildet ist.

- Verfahren nach einem oder mehreren der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass die an der ersten Position (24) angeordnete Einrichtung (26), deren Signal einen Rückschluss auf die an der ersten Position herrschende Bahnspannung bzw. den an der ersten Position herrschenden Bahnzug ermöglicht, als Pendelwalze ausgebildet ist.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007015785A DE102007015785A1 (de) | 2007-03-30 | 2007-03-30 | Verfahren und Vorrichtung zur Ermittlung der Bahnspannung bzw. des Bahnzugs in einer Bedruckstoffbahn |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1975103A2 true EP1975103A2 (de) | 2008-10-01 |

| EP1975103A3 EP1975103A3 (de) | 2009-10-14 |

Family

ID=39586242

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08005103A Withdrawn EP1975103A3 (de) | 2007-03-30 | 2008-03-19 | Verfahren und Vorrichtung zur Ermittlung der Bahnspannung in einer Bedruckstoffbahn |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7647845B2 (de) |

| EP (1) | EP1975103A3 (de) |

| DE (1) | DE102007015785A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3416010A1 (de) * | 2017-06-12 | 2018-12-19 | Siemens Aktiengesellschaft | Verfahren und vorrichtung zur bestimmung eines bahnzugs einer warenbahn, computerprogrammprodukt, industrielle anlage und produktionsmaschine |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009028597A1 (de) | 2009-08-17 | 2011-02-24 | Manroland Ag | Verfahren und Vorrichtung zur Regelung der Bahnspannung einer Rollendruckmaschine |

| DE102010050821A1 (de) | 2010-11-09 | 2012-05-10 | Robert Bosch Gmbh | Verfahren zur Regelung der Bahnspannung in einem einen Tänzer aufweisenden ersten Bahnspannungsabschnitt |

| US9816906B2 (en) | 2014-04-25 | 2017-11-14 | Honeywell International Inc. | Apparatus and method for stretch measurements of tissue webs |

| KR102814136B1 (ko) * | 2020-06-23 | 2025-05-28 | 주식회사 엘지에너지솔루션 | 금속 호일 피로 시험 장치 및 이를 사용한 방법 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3701493A (en) * | 1970-09-14 | 1972-10-31 | Western Gear Corp | Taper tension web winding machine |

| FR2214294A5 (de) * | 1973-01-11 | 1974-08-09 | Etudes De Machines Speciales | |

| DE3590509C2 (de) * | 1984-10-12 | 1991-01-10 | Mitsubishi Jukogyo K.K., Tokio/Tokyo, Jp | |

| DE3923163A1 (de) * | 1989-07-13 | 1991-01-17 | Kronseder Maschf Krones | Verfahren und vorrichtung zum anspleissen von bedruckten etikettenbaendern |

| GB9017420D0 (en) * | 1990-08-08 | 1990-09-19 | Ncr Co | Apparatus for assessing the stiffness of a sheet |

| US5357178A (en) * | 1993-07-09 | 1994-10-18 | Gettys Corporation | Web tensioning control system |

| DE4426405C1 (de) * | 1994-07-26 | 1995-08-31 | Freudenberg Carl Fa | Vorrichtung und Verfahren zur Messung der Reißfestigkeit von textilen Flächengebilden |

| US6122978A (en) * | 1998-04-02 | 2000-09-26 | Cleveland Motion Controls | Web tension cantilever transducer apparatus |

| US6985789B2 (en) * | 2003-12-22 | 2006-01-10 | 3M Innovative Properties Company | Real-time determination of web tension and control using position sensors |

| DE19942031B4 (de) * | 1999-09-03 | 2005-10-06 | Man Roland Druckmaschinen Ag | Verfahren zum Betreiben einer Rollenrotations-Druckmaschine |

| US6250146B1 (en) * | 1999-09-14 | 2001-06-26 | Cleveland Motion Controls, Inc. | Web tension transducer apparatus |

| DE10027471A1 (de) * | 2000-02-04 | 2001-08-09 | Koenig & Bauer Ag | Verfahren zur Regelung einer Bahnspannung in einer Rotationsdruckmaschine |

| DE10014535A1 (de) * | 2000-03-23 | 2001-09-27 | Roland Man Druckmasch | Verfahren zum Betreiben einer Rollenrotationsdruckmaschine |

| DE10024120B4 (de) * | 2000-05-18 | 2005-08-25 | Maschinenfabrik Wifag | Rollenwechsler mit Motorbremse |

| US6433499B1 (en) * | 2000-11-29 | 2002-08-13 | Heidelberger Druckmaschinen Ag | Device and method for automatic tension transducer calibration |

| US6752013B2 (en) * | 2000-11-29 | 2004-06-22 | Heidelberger Druckmaschinen Ag | Device and method for web tension measurement |

| US6763749B2 (en) * | 2002-01-15 | 2004-07-20 | The Procter & Gamble Company | Web speed metering apparatus and method |

| DE10335885A1 (de) * | 2003-08-06 | 2005-03-17 | Man Roland Druckmaschinen Ag | Verfahren und Vorrichtung zur Regelung der Bahnzugkräfte und der Schnittregisterfehler einer Rollenrotationsdruckmaschine |

| US6993964B2 (en) * | 2004-02-04 | 2006-02-07 | The Procter & Gamble Company | Method of determining a modulus of elasticity of a moving web material |

| US6991144B2 (en) * | 2004-02-04 | 2006-01-31 | The Procter & Gamble Company | Method of controlling tension in a moving web material |

| DE102005028333B4 (de) * | 2005-06-18 | 2013-05-02 | Koenig & Bauer Aktiengesellschaft | Tänzerwalzensystem |

| DE102005058810A1 (de) * | 2005-12-09 | 2007-06-14 | Bosch Rexroth Ag | Verfahren zum Bestimmen einer Bahnspannung |

-

2007

- 2007-03-30 DE DE102007015785A patent/DE102007015785A1/de not_active Withdrawn

-

2008

- 2008-03-19 EP EP08005103A patent/EP1975103A3/de not_active Withdrawn

- 2008-03-28 US US12/058,372 patent/US7647845B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3416010A1 (de) * | 2017-06-12 | 2018-12-19 | Siemens Aktiengesellschaft | Verfahren und vorrichtung zur bestimmung eines bahnzugs einer warenbahn, computerprogrammprodukt, industrielle anlage und produktionsmaschine |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1975103A3 (de) | 2009-10-14 |

| DE102007015785A1 (de) | 2008-10-02 |

| US7647845B2 (en) | 2010-01-19 |

| US20080236299A1 (en) | 2008-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0424874B1 (de) | Verfahren und Einrichtung zum Vermindern von Makulatur in Rollenrotationsdruckmaschinen | |

| DE3590509C2 (de) | ||

| DE102008046902A1 (de) | Verpackungsmaschine mit dynamischer Kettenspannung | |

| EP4237788B1 (de) | Verfahren zum ermitteln der dicke eines materialbandes beim zuführen des materialbandes zur bearbeitungszone einer werkzeugmaschine | |

| DE10158985A1 (de) | Dehnungssteuerung im Einzug einer Druckmaschine | |

| EP1975103A2 (de) | Verfahren und Vorrichtung zur Ermittlung der Bahnspannung in einer Bedruckstoffbahn | |

| DE19611878B4 (de) | Verfahren zur Störungserfassung im Transport einer durchgehenden Papierbahn in einer Druckmaschine | |

| DE3515626C2 (de) | ||

| DE19725726C2 (de) | Verfahren zur Planheitsmessung von Bändern, insbesondere Metallbändern | |

| DE10236028A1 (de) | Vorrichtung und Verfahren für das Ausrichten von Banknoten | |

| DE102015221919A1 (de) | Wickelvorrichtung für bahnförmiges Material und Verfahren zum Einziehen zumindest einer Materialbahn in zumindest eine Wickelvorrichtung | |

| DE102006061252A1 (de) | Verfahren und Vorrichtung zur Regelung eines Einzugwerks | |

| EP2699365B1 (de) | Verfahren zum walzen von platten, computerprogramm, datenträger und steuereinrichtung | |

| DE112011102502B4 (de) | Anordnung, Vorrichtung und Verfahren zur Ermittlung eines Klingendrucks | |

| DE19511801A1 (de) | Verfahren und Vorrichtung zur Dickenvorsteuerung beim Folienwalzen | |

| DE10345593A1 (de) | Verfahren zur Bestimmung von produktionsrelevanten Materialeigenschaften der Bedruckstoffe und/oder von Aufzügen | |

| DE202015106767U1 (de) | Banddickenmessgerät | |

| DE102009047776B4 (de) | Verfahren und Vorrichtung zum Messen einer Laufrichtung einer Substratbahn | |

| DE102006044488B4 (de) | Verfahren zur Ermittlung einer Rapportlängen-Bahnspannungs-Funktion an einer Druckmaschine und Regelungshilfsvorrichtung zur Durchführung | |

| DE102006004307A1 (de) | Vorrichtung und Verfahren zum Messen und Einstellen der Bahnspannung zwischen Farbwerken einer Mehrfarbenmaschine | |

| DE69708558T2 (de) | Stoffschau- und Repariermaschine für Bände | |

| DE10231323B4 (de) | Vorrichtung zur Messung einer Lage von Materialbahnen | |

| EP2666558A1 (de) | Seitenführung für eine Walzstraße | |

| DE102008018521A1 (de) | Falzapparat einer Druckmaschine | |

| DE1240031B (de) | Warenschaumaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| 17P | Request for examination filed |

Effective date: 20100413 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| 17Q | First examination report despatched |

Effective date: 20100629 |

|

| 19U | Interruption of proceedings before grant |

Effective date: 20120201 |

|

| 19W | Proceedings resumed before grant after interruption of proceedings |

Effective date: 20140203 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Effective date: 20140311 |