EP1779943B1 - Verfahren und Anlage zum Giessen von Leichtmetall-Zylinderkurbelgehäusen in Sandformen - Google Patents

Verfahren und Anlage zum Giessen von Leichtmetall-Zylinderkurbelgehäusen in Sandformen Download PDFInfo

- Publication number

- EP1779943B1 EP1779943B1 EP06018816A EP06018816A EP1779943B1 EP 1779943 B1 EP1779943 B1 EP 1779943B1 EP 06018816 A EP06018816 A EP 06018816A EP 06018816 A EP06018816 A EP 06018816A EP 1779943 B1 EP1779943 B1 EP 1779943B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cylinder

- casting

- core

- sand mould

- light metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Revoked

Links

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 54

- 239000002184 metal Substances 0.000 title claims abstract description 54

- 238000005266 casting Methods 0.000 title claims abstract description 46

- 239000004576 sand Substances 0.000 title claims abstract description 31

- 238000000034 method Methods 0.000 title claims description 9

- 229910001092 metal group alloy Inorganic materials 0.000 claims abstract description 9

- 238000005299 abrasion Methods 0.000 claims abstract description 5

- 239000011248 coating agent Substances 0.000 claims abstract description 5

- 238000000576 coating method Methods 0.000 claims abstract description 5

- 238000004519 manufacturing process Methods 0.000 claims abstract description 5

- 230000035515 penetration Effects 0.000 claims abstract 2

- 238000009434 installation Methods 0.000 claims description 5

- 239000011148 porous material Substances 0.000 claims 2

- 241000282472 Canis lupus familiaris Species 0.000 claims 1

- 238000007711 solidification Methods 0.000 abstract description 9

- 230000008023 solidification Effects 0.000 abstract description 9

- 238000003780 insertion Methods 0.000 abstract 1

- 230000037431 insertion Effects 0.000 abstract 1

- 239000000155 melt Substances 0.000 abstract 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 10

- 238000001816 cooling Methods 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 5

- 239000000956 alloy Substances 0.000 description 5

- 230000017525 heat dissipation Effects 0.000 description 5

- 229910052742 iron Inorganic materials 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000004512 die casting Methods 0.000 description 4

- 230000005484 gravity Effects 0.000 description 4

- 229910000831 Steel Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000007528 sand casting Methods 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 229910001338 liquidmetal Inorganic materials 0.000 description 2

- 238000003801 milling Methods 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910000789 Aluminium-silicon alloy Inorganic materials 0.000 description 1

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 1

- 229910001060 Gray iron Inorganic materials 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229910000861 Mg alloy Inorganic materials 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229910000676 Si alloy Inorganic materials 0.000 description 1

- CSDREXVUYHZDNP-UHFFFAOYSA-N alumanylidynesilicon Chemical compound [Al].[Si] CSDREXVUYHZDNP-UHFFFAOYSA-N 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 238000006263 metalation reaction Methods 0.000 description 1

- 239000003110 molding sand Substances 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D15/00—Casting using a mould or core of which a part significant to the process is of high thermal conductivity, e.g. chill casting; Moulds or accessories specially adapted therefor

- B22D15/02—Casting using a mould or core of which a part significant to the process is of high thermal conductivity, e.g. chill casting; Moulds or accessories specially adapted therefor of cylinders, pistons, bearing shells or like thin-walled objects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/02—Sand moulds or like moulds for shaped castings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22C—FOUNDRY MOULDING

- B22C9/00—Moulds or cores; Moulding processes

- B22C9/10—Cores; Manufacture or installation of cores

- B22C9/101—Permanent cores

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D15/00—Casting using a mould or core of which a part significant to the process is of high thermal conductivity, e.g. chill casting; Moulds or accessories specially adapted therefor

- B22D15/04—Machines or apparatus for chill casting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D18/00—Pressure casting; Vacuum casting

- B22D18/04—Low pressure casting, i.e. making use of pressures up to a few bars to fill the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D21/00—Casting non-ferrous metals or metallic compounds so far as their metallurgical properties are of importance for the casting procedure; Selection of compositions therefor

- B22D21/002—Castings of light metals

- B22D21/007—Castings of light metals with low melting point, e.g. Al 659 degrees C, Mg 650 degrees C

Definitions

- cylinder crankcases made of aluminum and / or magnesium alloys are used in large numbers in internal combustion engines for motor vehicles. Depending on their geometry, component requirements and cost-effectiveness, these are produced using the following methods: die casting, gravity die casting, low-pressure die casting, gravity die casting or low-pressure sand casting.

- the casting installation comprises precise guides for the core package and the metal quills and centering devices on the guide in relation to the core package.

- These centering devices can be realized in a multi-cylinder V-motor particularly simple if the guides for the cooled metal quills sit on inclined according to the cylinder angle surfaces of the cover core.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

- Cylinder Crankcases Of Internal Combustion Engines (AREA)

Description

- Die Erfindung betrifft das Herstellen von Leichtmetall-Zylinderkurbelgehäusen mit einem oder mehreren Zylindern im Sandguss.

- Auf Grund des gegenüber Eisenwerkstoffen niedrigeren spezifischen Gewichts werden in Verbrennungskraftmaschinen für Kraftfahrzeuge in großen Stückzahlen Zylinderkurbelgehäuse aus Aluminium- und/oder Magnesiumlegierungen eingesetzt. Diese werden je nach ihrer Geometrie, den Bauteilanforderungen und der Wirtschaftlichkeit mit den Verfahren: Druckguss, Schwerkraftkokillenguss, Niederdruckkokillenguss, Schwerkraftsandguss oder Niederdrucksandguss hergestellt.

- Auf Grund der Eigenschaften der Aluminium- und Magnesiumgusslegierungen sind diese Werkstoffe, mit Ausnahme der übereutektischen Aluminium-Silizium-Legierungen, ohne zusätzliche Maßnahmen nicht geeignet, eine abriebfeste Zylinderlauffläche bei Kolbenmotoren darzustellen. Deshalb werden in den meisten Fällen separate Zylinderbuchsen aus speziellen Werkstoffen, z.B. Grauguss, eingegossen oder nachträglich eingesetzt. Eine weitere Alternative stellt das Eingießen von komplexen Inserts dar. Nur durch Abguss eines Zylinderkurbelgehäuses als so genannter Monoblock aus einer übereutektischen Alsi-Legierung lassen sich ausreichend abriebfeste Zylinderlaufflächen ohne eingesetzte oder eingegossene Zylinderlaufbuchsen oder Inserts erreichen, jedoch sind diese übereutektischen Alsi-Legierungen schwierig zu vergießen und mechanisch zu bearbeiten.

- Eine weitere Möglichkeit zum Erzielen geeigneter Laufflächen bietet das Beschichten der Zylinderrohre nach unterschiedlichen Verfahren, z. B. dem Nickelbeschichten oder Lichtbogen-Drahtspritzen, wobei unterschiedliche Präparate auf die Laufflächen aufgebracht werden. Dadurch erübrigt sich das Einsetzen von Buchsen mit dem Vorteil, ein breites Spektrum an Gusslegierungen für das Gehäuse verwenden zu können.

- Zwar ist es bekannt, in Sandformen eine gezielte Wärmeabfuhr durch das Einformen von Kühleisen zu erreichen. Zweck dieser Kühleisen ist es, durch eine gezielte Wärmeabfuhr in Bereichen mit dicken Wandstärken eine gerichtete Erstarrung mit guter Durchspeisung über die gesamte Wandstärke zu erreichen, um eine Lunkerbildung in den Bereichen mit größeren Wandstärken zu vermeiden. Das Einformen von Kühleisen ist kompliziert und aufwändig, die Intensität der Kühlung ist durch die Geometrie und Masse der Kühleisen beschränkt, da diese die vom flüssigen Metall aufgenommene Wärme lediglich an die Sandform abgeben können, die eine schlechte Wärmeleitfähigkeit besitzt. Auch das Entfernen der mit Kühleisen versehenen Kerne ist aufwändig.

- Andererseits sind gekühlte Metallpinolen beim Druck- und Kokillenguss, die mechanisch in die Dauerform eingefahren werden, ebenfalls bekannt. Diese gekühlten Metallpinolen dienen jedoch nicht dazu, die Oberflächenqualität der sie berührenden Metallschmelze zu verbessern, sondern dienen dazu, im Gussstück Hohlräume zu schaffen und dienen somit im Wesentlichen als Gießkerne, die wie die anderen Bereiche einer Dauerform stets gekühlt sein müssen und die selbstverständlich zum Entformen des Gussstücks aus der Form herausgefahren werden müssen, wenn sie nicht in Entformungsrichtung verlaufen.

- In der

DE 195 33 529 A1 ist ein Verfahren zum Gleßen eines Motorblocks aus Aluminium, dessen Laufflächen nach dem Ausfräsen der Zylinder-Hohlräume mit einem härteren Metall, insbesondere Nickel, beschichtet werden, beschrieben, bei dem der Motorblock in einer Sandform gegossen wird und die Zylinderhohlräume durch in die Sandform eingesetzte, ungekühlte Metallkokillen geformt werden. Vorzugsweise werden die Kokillen vor dem Gießen induktiv beheizt. In Folge der höheren Wärmeleitfähigkeit der Metallkokille erstarrt das eingegossene Aluminium an der Oberfläche der Kokille schneller als an der Oberfläche der Sandform. Dadurch entsteht dort bis in eine Tiefe, innerhalb deren der Metallabtrag durch das Ausfräsen bleibt, ein besseres Gefüge, vor allem ist die schrumpfungsbedingte Porosität erheblich vermindert. - In der

JP-0219285 A1 - Der Erfindung liegt die Aufgabe zu Grunde, die Herstellung von Leichtmetall-Zylinderkurbelgehäusen mit einem oder mehreren Zylindern in Reihen- oder V-Anordnung im Sandgussverfahren zu ermöglichen, deren Zylinderlaufflächen nach einer Beschichtung ausreichend abriebfest sind, ohne eingegossene Zylinderlaufbuchsen oder eine abriebfeste, jedoch schwierig zu bearbeitende übereutektische AlSi-Legierung zu erfordern.

- Ausgehend von dieser Aufgabenstellung wird eine Gießanlage zum Gießen eines Zylinderkurbelgehäuses aus einer Leichtmetalllegierung in einer als Kernpaket ausgebildeten Sandform mit einer Gießplatte, auf der das Kernpaket mittels Knaggen definiert positioniert ist, einem mittels eines Hubzylinders absenkbaren, mittels Zentrierstücken und Elementen zur Höhenjustierung an der Gießplatte definiert positionierten Aufnahmerahmen und wenigstens einer am Aufnahmerahmen in einer Führung definiert positioniert, in wenigstens eine Öffnung in der Sandform nach dem Schließen derselben einfahrbaren, gekühlten Metallpinole als Kern für die Bildung des Zylinderhohlraums vorgeschlagen.

- Des Weiteren wird zur Lösung der Aufgabe ein Verfahren zum Herstellen von Zylinderkurbelgehäusen aus einer Leichtmetalllegierung mit wenigstens einem Zylinder durch Gießen in einer Sandform vorgeschlagen, bei dem wenigstens eine gekühlte Metallpinole nach dem Schließen der Sandform als Kern für die Bildung des Zylinderhohlraums definiert positioniert in die Sandform eingefahren und nach einer gezielten, intensiven Wärmeabfuhr aus der Leichtmetallschmelze und dadurch bewirkten, gerichteten, möglichst porenfreien Erstarrung im Bereich der Zylinderlauffläche bei guter Durchspeisung über die gesamte Wandstärke wieder ausgefahren wird.

- Weitere vorteilhafte Merkmale der Erfindung ergeben sich aus den abhängigen Ansprüchen 2 und 3 sowie 5 bis 8.

- Die Erfindung geht somit von der Überlegung aus, dass die bisher üblichen Sandkerne für die Zylinderhohlräume durch in die Sandform ein- und ausfahrbare, gekühlte Metallpinolen ersetzt werden, die nicht ortsfeste oder verschiebbare Bestandteile der Gussform sind, sondern die unabhängig von der Sandform, die vorzugsweise als Kernpaket ausgebildet ist, an der Gießanlage befestigt sind und von dort in die entsprechenden Öffnungen der präzise positionierten Zylinderkurbelgehäuseform ein- und ausfahren.

- Dieses Ein- und Ausfahren lässt sich programmieren und automatisch durchführen, wobei die Bewegung der gekühlten Metallpinolen in der Weise programmiert ist, dass das Ausfahren aus der Sandform in Abhängigkeit von der Gießtemperatur und der Erstarrungsgeschwindigkeit zeitlich gesteuert so erfolgt, dass kein Aufschrumpfen der Zylinderwand auf die Metallpinole und keine Beschädigung der Oberfläche der Zylinderwand eintreten.

- Dies ist bei kleinen gekühlten Metallpinolen, wie sie in der

US 4,875,518 in Verbindung mit dem Niederdruck-Kokillenguss beschrieben ist, nicht notwendig, da die in das Gussstück hineinragenden Pinolenteile kleinen Durchmessers stark konisch ausgebildet sein können und daher leicht entformbar sind. Die erfindungsgemäßen gekühlten Metallpinolen haben einen Durchmesser der im Wesentlichen der Zylinderbohrung entspricht, und ihre Länge beträgt in der Regel ungefähr das Doppelte der Zylinderbohrung. Bei diesen Abmessungen ist eine stark konische Gestaltung der gekühlten Metallpinolen nicht möglich, da hierdurch im Bereich des kleinsten Durchmessers bei der mechanischen Bearbeitung so viel Metall abgetragen werden müsste, dass die porenfreie Oberflächenschicht der Zylinderlauffläche mit abgetragen würde und der mit der Erfindung angestrebte Zweck verfehlt würde. Dementsprechend werden die gekühlten Metallpinolen aus der Gießform herausgezogen, sobald das flüssige Metall in diesem Bereich ausreichend erstarrt und formhaltend ist. - Dabei kann das Ausfahren beim Vorhandensein von mehreren Metallpinolen, das heißt bei Mehrzylinderkurbelgehäusen, aus der Sandform gleichzeitig oder zeitlich versetzt erfolgen.

- Durch die gezielte, intensive Wärmeabfuhr aus der Leichtmetallschmelze für eine gerichtete, möglichst porenfreie Erstarrung im Bereich der Zylinderlaufflächen mit guter Durchspeisung über die gesamte Wandstärke und über das gesamte Gussstück werden die Erstarrungszeiten des Gussteiles insgesamt verkürzt, und entferntere Partien, zum Beispiel Lagerstühle, erhalten ebenfalls verbesserte Gefügemerkmale. Auch die Produktivität lässt sich insgesamt steigern.

- Sehr wichtig ist es, die Sandform bezüglich der Metallpinolen genau auszurichten und die Metallpinolen mit Bezug auf die Zylinderbohrungen genau zu zentrieren. Dementsprechend umfasst die Gießanlage, wie bereits erwähnt, genaue Führungen für das Kernpaket und die Metallpinolen und Zentriereinrichtungen an der Führung gegenüber dem Kernpaket. Diese Zentriereinrichtungen lassen sich bei einem mehrzylindrigen V-Motor besonders einfach verwirklichen, wenn die Führungen für die gekühlten Metallpinolen auf entsprechend dem Zylinderwinkel geneigte Flächen des Deckkerns aufsetzen.

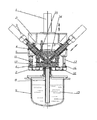

- Die Erfindung wird nachstehend anhand eines in der Zeichnung dargestellten Ausführungsbeispiels des Näheren erläutert. In der Zeichnung ist eine Gießanlage zum Gießen eines Zylinderkurbelgehäuses aus einer Leichtmetalllegierung für einen V-Motor schematisch dargestellt.

- Es handelt sich um eine Niederdruck-Gießanlage, jedoch ist die Erfindung gleichermaßen auch zur Anwendung in einer Schwerkraft-Gießanlage geeignet.

- Eine feststehende Gießplatte 7 ist oberhalb eines mit Leichtmetallschmelze 13 gefüllten Niederdruckofens 9 angeordnet und mit diesem über ein Steigrohr 8 verbunden. Auf der Gießplatte ist eine als Kernpaket 6 ausgebildete Sandform angeordnet, die in der Kernmontagestation auf die Gießplatte 7 gesetzt und dort mittels Knaggen 10 definiert positioniert wird.

- Mittels einer Kolben-Zylinder-Einheit 1 lässt sich ein Aufnahmerahmen 2 auf das Kernpaket 6 absenken, wobei sich am Aufnahmerahmen 2 angeordnete Zentrierelemente 11 in entsprechende Gegenstücke 12 auf der Gießplatte 7 einfügen, so dass eine definierte, exakte Position des Kernpakets 6 zum Aufnahmerahmen 2 gewährleistet ist. Zur definierten Höheneinstellung dienen die Elemente 17 am Aufnahmerahmen 2 und 16 auf der Gießplatte 7, die auf Anschlag gefahren werden.

- In der dargestellten, abgesenkten Stellung des Aufnahmerahmens 2 ist das Kernpaket 6 mittels einer Druckplatte 14 unter Einwirkung von Druckfedern 15 auf die Gießplatte 7 aufgepresst und wird gegenüber dem Gießdruck, der durch Beaufschlagung der Leichtmetallschmelze 13 mit Gasdruck im druckfesten Niederdruckofen 9 bei der Formfüllung entsteht, zusammengehalten.

- Vor dem Füllen der Form mit Metallschmelze werden am Aufnahmerahmen 2 in Führungen 4 verschiebbare gekühlte Metallpinolen 5 programmgesteuert und durch Kolben-Zylinder-Einheiten 3 betätigt in den Formhohlraum eingeführt. Nach dem Füllen der Form mit Metallschmelze und Erstarrung wenigstens der Zylinderwände werden die Metallpinolen 5 automatisch nach einem vorgegebenen Programm herausgezogen.

- Um eine Aufschrumpfen und eine mögliche Beschädigung an der Oberfläche der Zylinderwandung zu verhindern, werden die Metallpinolen 5 programmgesteuert auf Grund vorgegebener Zeiten und Temperaturen gleichzeitig oder zeitlich versetzt aus der Form herausgezogen. Hierdurch ist es möglich, die Metallpinolen 5 ohne oder nur mit einer geringfügigen Entformungsschräge zu versehen. Durch die gezielte Wärmeabfuhr über die gekühlten Metallpinolen wird eine rasche, gerichtete Erstarrung der Zylinderwände erreicht und somit eine gute Oberfläche mit niedriger Porosität erzielt.

- Durch die gezielte Wärmeabfuhr in den Gießformen mit gerichteter Erstarrung und guter Durchspeisung über die gesamte Wandstärke lassen sich die Gefügemerkmale auch in entfernteren Partien, zum Beispiel in den Lagerstühlen, verbessern und die Produktivität insgesamt steigern.

- Wesentlich für die Erfindung ist, dass die Metallpinolen 5 gegenüber dem Kernpaket 6 mit den Zylinderbohrungen genau und mit kleinen Toleranzen positioniert werden, was durch die Positionierung des Kernpakets 6 mittels der Bolzen 10, der Zentrierelemente 11, 12 und der Elemente 16, 17 zur Höhenjustierung zwischen der Gießplatte 7 und dem Aufnahmerahme 2, der genauen Führung der Metallpinolen 5 am Aufnahmerahmen 2, sowie bei dem dargestellten Ausführungsbeispiel eines Zylinderkurbelgehäuses eines V-Motors dadurch erreicht wird, dass die Führungen 4 für die Metallpinolen 5 entsprechend dem Zylinderwinkel auf geneigte Flächen des Deckkerns des Kernpakets 6 aufsetzen und dadurch ein Zentrieren und Ausrichten der Metallpinolen 5 gegenüber dem Kernpaket 6 bewirken.

Claims (8)

- Gießanlage zum Gießen eines Zylinderkurbelgehäuses aus einer Leichtmetalllegierung in einer als Kernpaket (6) ausgebildeten Sandform mit einer Gießplatte (7), auf der das Kernpaket (6) mittels Knaggen (10) definiert positioniert ist, einem mittels eines Hubzylinders (1) absenkbaren, mittels Zentrierstücken (11, 12) und Elementen (16, 17) zur Höhenjustierung der Gießplatte (7) definiert positionierten Aufnahmerahmen (2) und wenigstens einer am Aufnahmerahmen (2) in einer Führung (4) definiert positionierten, in wenigstens eine Öffnung in der Sandform nach dem Schließen derselben einfahrbaren, gekühlten Metallpinole (5) als Kern für die Bildung des Zylinderhohlraums.

- Gießanlage nach Anspruch 1, mit Zentriereinrichtungen an der Führung (4) gegenüber dem Kernpaket (6).

- Gießanlage nach Anspruch 1 oder 2 mit mehreren gekühlten Metallpinolen (5) für einen mehrzylindrigen V-Motor, bei der die Führung (4) für die gekühlten Metallpinolen (5) auf entsprechend dem Zylinderwinkel geneigten Flächen des Deckkerns aufsetzen und die Zentriereinrichtungen bilden.

- Verfahren zum Herstellen von Zylinderkurbelgehäusen aus einer Leichtmetalllegierung mit wenigstens einem Zylinder durch Gießen in einer Sandform, bei dem wenigstens eine gekühlte Metallpinole nach dem Schließen der Sandform als Kern für die Bildung des Zylinderhohlraums definiert positioniert in die Sandform eingefahren und nach einer gezielten, intensiven Wärmeabfuhr aus der Leichtmetallschmelze und einer dadurch bewirkten, gerichteten, möglichst porenfreie Erstarrung im Bereich der Zylinderlauffläche mit guter Durchspeisung über die gesamte Wandstärke wieder ausgefahren wird.

- Verfahren nach Anspruch 4, bei dem die wenigstens eine gekühlte Metallpinole programmierbar automatisch in die Sandform hinein- und daraus herausgefahren wird.

- Verfahren nach Anspruch 4 oder 5, bei dem das Ausfahren aus der Sandform in Abhängigkeit von der Gießtemperatur und der Erstarrungsgeschwindigkeit zeitlich gesteuert so erfolgt, dass kein Aufschrumpfen der Zylinderwand auf die Metallpinole und keine Beschädigung der Zylinderlauffläche eintreten.

- Verfahren nach Anspruch 4, 5 oder 6, bei dem mehrere gekühlte Metallpinolen aus der Sandform gleichzeitig oder zeitlich versetzt aus der Sandform ausgefahren werden.

- Verwendung von wenigstens einer gekühlten, nach dem Schließen einer Sandform unabhängig von dieser ein- und ausführbaren Metallpinole in einer Gießanlage nach einem der Ansprüche 1-3 als Kern für die Bildung des Zylinderhohlraums beim Gießen eines Zylinderkurbelgehäuses aus einer Leichtmetalllegierung mit wenigstens einem Zylinder in der Sandform zur gezielten, intensiven Wärmeabfuhr aus der Leichtmetallschmelze für eine gerichtete, möglichst porenfreie Erstarrung im Bereich der Zylinderlauffläche, die zum Aufbringen einer abriebfesten Beschichtung geeignet ist.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL06018816T PL1779943T3 (pl) | 2005-10-26 | 2006-09-08 | Sposób i urządzenie do odlewania kadłubów cylindrowych ze stopów lekkich w formach piaskowych |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102005051561A DE102005051561B3 (de) | 2005-10-26 | 2005-10-26 | Verfahren und Anlage zum Gießen von Leichtmetall-Zylinderkurbelgehäusen in Sandformen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1779943A1 EP1779943A1 (de) | 2007-05-02 |

| EP1779943B1 true EP1779943B1 (de) | 2008-05-07 |

Family

ID=37562786

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP06018816A Revoked EP1779943B1 (de) | 2005-10-26 | 2006-09-08 | Verfahren und Anlage zum Giessen von Leichtmetall-Zylinderkurbelgehäusen in Sandformen |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP1779943B1 (de) |

| AT (1) | ATE394186T1 (de) |

| DE (2) | DE102005051561B3 (de) |

| PL (1) | PL1779943T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2606995A2 (de) | 2011-12-23 | 2013-06-26 | Martinrea Honsel Germany GmbH | Gießvorrichtung zum Gießen von Zylinderkurbelgehäusen nach dem Niederdruckverfahren |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102008019200A1 (de) * | 2008-04-17 | 2009-10-22 | Honsel Ag | Verfahren und Anordnung zum Gießen von Leichtmetall-Zylindergehäusen sowie Gießform |

| DE102008048761B4 (de) * | 2008-09-24 | 2019-03-28 | Volkswagen Ag | Verfahren zum Gießen eines Gusskörpers, insbesondere Zylinderkurbelgehäuses und Gießvorrichtung zur Durchführung des Verfahrens |

| DE102011079356A1 (de) * | 2011-07-18 | 2013-01-24 | Mahle International Gmbh | Gießkern einer Gussform zur Herstellung eines Zylinders |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| YU43348B (en) * | 1984-03-13 | 1989-06-30 | Tam | Combined kernel for casting cylinders of grey cast iron for air cooled internal combustion motors |

| US4875518A (en) * | 1987-08-21 | 1989-10-24 | Honda Giken Kogyo Kabushiki Kaisha | Method of and apparatus for low-pressure casting of light metal alloy |

| JP2832970B2 (ja) * | 1989-01-18 | 1998-12-09 | 三菱自動車工業株式会社 | シリンダブロックの鋳造方法 |

| DE4313336C2 (de) * | 1993-04-23 | 1995-07-06 | Heinz Bieler | Verfahren zur Herstellung von Grauguß-Zylinderköpfen und Abkühlelement zur Durchführung des Verfahrens |

| DE19533529C2 (de) * | 1995-09-11 | 2001-10-11 | Vaw Alucast Gmbh | Verfahren zum Gießen eines Motorblockes aus Aluminium |

| DE19731804A1 (de) * | 1997-07-24 | 1999-01-28 | Bayerische Motoren Werke Ag | Herstellverfahren für eine Zylinderbüchse einer Brennkraftmaschine |

-

2005

- 2005-10-26 DE DE102005051561A patent/DE102005051561B3/de not_active Expired - Lifetime

-

2006

- 2006-09-08 EP EP06018816A patent/EP1779943B1/de not_active Revoked

- 2006-09-08 AT AT06018816T patent/ATE394186T1/de active

- 2006-09-08 PL PL06018816T patent/PL1779943T3/pl unknown

- 2006-09-08 DE DE502006000745T patent/DE502006000745D1/de active Active

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2606995A2 (de) | 2011-12-23 | 2013-06-26 | Martinrea Honsel Germany GmbH | Gießvorrichtung zum Gießen von Zylinderkurbelgehäusen nach dem Niederdruckverfahren |

| DE102011056985A1 (de) | 2011-12-23 | 2013-06-27 | Martinrea Honsel Germany Gmbh | Gießvorrichtung zum Gießen von Zylinderkurbelgehäusen nach dem Niederdruckverfahren |

Also Published As

| Publication number | Publication date |

|---|---|

| DE502006000745D1 (de) | 2008-06-19 |

| EP1779943A1 (de) | 2007-05-02 |

| PL1779943T3 (pl) | 2008-10-31 |

| ATE394186T1 (de) | 2008-05-15 |

| DE102005051561B3 (de) | 2007-01-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2091678B1 (de) | Giessform zum giessen eines gussteils und verwendung einer solchen giessform | |

| DE102014101080B3 (de) | Vorrichtung zur Herstellung eines Zylinderkurbelgehäuses im Niederdruck- oder Schwerkraftgießverfahren | |

| EP3645192B1 (de) | Verfahren, giessform und vorrichtung zur herstellung eines fahrzeugrads | |

| EP2352608A1 (de) | VERFAHREN UND VORRICHTUNG ZUM GIEßEN EINES GUSSTEILS AUS EINER METALLSCHMELZE | |

| EP0872295B1 (de) | Giessform und Verfahren zum Herstellen von metallischen Hohlgiesslingen sowie Hohlgiesslinge | |

| DE112009000915B4 (de) | Verfahren zum Druckgießen eines Aluminium- oder Magnesiumlegierungsgegenstandes mithilfe einer Opferhülse | |

| WO2015155170A1 (de) | Druckgiessmaschine und druckgussverfahren zur herstellung mehrerer gussstücke | |

| DE19533529C2 (de) | Verfahren zum Gießen eines Motorblockes aus Aluminium | |

| DE69124804T2 (de) | Verfahren und vorrichtung zum giessen von gegenständen | |

| EP1779943B1 (de) | Verfahren und Anlage zum Giessen von Leichtmetall-Zylinderkurbelgehäusen in Sandformen | |

| EP2340901B9 (de) | Verfahren zur Herstellung eines Gussteils | |

| WO2009112177A1 (de) | Zylinderkurbelgehäuse und verfahren zu dessen herstellung | |

| WO2010048916A1 (de) | Vorrichtung zum druckgiessen, die verwendung einer solchen vorrichtung und ein verfahren zum druckgiessen | |

| DE102013015431A1 (de) | Verfahren zum Herstellen eines gegossenen metallischen Bauteiles und gegossenes metallisches Bauteil | |

| DE4244789C2 (de) | Gießform zur Herstellung von Gußstücken | |

| WO2016026638A1 (de) | GIEßWERKZEUG UND VERFAHREN ZUR HERSTELLUNG EINES KOLBENS FÜR EINEN VERBRENNUNGSMOTOR | |

| EP2636467A2 (de) | Vorrichtung zur Herstellung eines Zylinderkurbelgehäuses in V-Bauform | |

| WO2009056244A1 (de) | Verfahren zur herstellung eines zylinderkurbelgehäuses | |

| EP1498197A1 (de) | Verfahren zum Giessen von Kurbelgehäusen für Hubkolbenbrennkraftmaschinen | |

| DE10328654A1 (de) | Gießverfahren für metallische Bauteile | |

| DE102015216452A1 (de) | Werkzeug und Kokillengießverfahren zur Herstellung eines Zylinderkurbelgehäuses | |

| DE102015225588A1 (de) | Gießverfahren und Kühleinsatz zur Herstellung eines Gussteiles | |

| EP1753564A2 (de) | Verfahren zur herstellung von gussteilen | |

| EP1000688B1 (de) | Verfahren und Anlage zur Herstellung von Gussstücken aus Aluminium mit Einlagen | |

| DE102016220240A1 (de) | Rotationsgießverfahren |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20070313 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK YU |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| AKX | Designation fees paid |

Designated state(s): AT DE FR HU PL |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE FR HU PL |

|

| REF | Corresponds to: |

Ref document number: 502006000745 Country of ref document: DE Date of ref document: 20080619 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: PL Ref legal event code: T3 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| REG | Reference to a national code |

Ref country code: HU Ref legal event code: AG4A Ref document number: E004194 Country of ref document: HU |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: KS ALUMINIUM-TECHNOLOGIE AG Effective date: 20090206 |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: HONSEL AG |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20110817 Year of fee payment: 6 Ref country code: HU Payment date: 20110905 Year of fee payment: 6 Ref country code: FR Payment date: 20111005 Year of fee payment: 6 Ref country code: DE Payment date: 20110927 Year of fee payment: 6 Ref country code: AT Payment date: 20110922 Year of fee payment: 6 |

|

| PLAB | Opposition data, opponent's data or that of the opponent's representative modified |

Free format text: ORIGINAL CODE: 0009299OPPO |

|

| R26 | Opposition filed (corrected) |

Opponent name: KS ALUMINIUM-TECHNOLOGIE GMBH Effective date: 20090206 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502006000745 Country of ref document: DE Representative=s name: CHRISTOPHERSEN & PARTNER, PATENTANWAELTE, DE Effective date: 20120628 Ref country code: DE Ref legal event code: R081 Ref document number: 502006000745 Country of ref document: DE Owner name: MARTINREA HONSEL GERMANY GMBH, DE Free format text: FORMER OWNER: HONSEL GMBH & CO KG, 59872 MESCHEDE, DE Effective date: 20120628 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R064 Ref document number: 502006000745 Country of ref document: DE Ref country code: DE Ref legal event code: R103 Ref document number: 502006000745 Country of ref document: DE |

|

| RDAF | Communication despatched that patent is revoked |

Free format text: ORIGINAL CODE: EPIDOSNREV1 |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT REVOKED |

|

| 27W | Patent revoked |

Effective date: 20121009 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MA03 Ref document number: 394186 Country of ref document: AT Kind code of ref document: T Effective date: 20121009 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R107 Ref document number: 502006000745 Country of ref document: DE Effective date: 20130926 |