EP1538336B1 - Dosing pump - Google Patents

Dosing pump Download PDFInfo

- Publication number

- EP1538336B1 EP1538336B1 EP03027090A EP03027090A EP1538336B1 EP 1538336 B1 EP1538336 B1 EP 1538336B1 EP 03027090 A EP03027090 A EP 03027090A EP 03027090 A EP03027090 A EP 03027090A EP 1538336 B1 EP1538336 B1 EP 1538336B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- piston

- stop

- borehole

- cylinder

- per

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000033001 locomotion Effects 0.000 claims abstract description 29

- 238000005086 pumping Methods 0.000 claims description 35

- 239000000463 material Substances 0.000 claims description 20

- 238000005461 lubrication Methods 0.000 claims description 9

- 238000013459 approach Methods 0.000 claims description 7

- 230000007246 mechanism Effects 0.000 claims description 5

- 238000007789 sealing Methods 0.000 claims description 3

- 230000008878 coupling Effects 0.000 claims description 2

- 238000010168 coupling process Methods 0.000 claims description 2

- 238000005859 coupling reaction Methods 0.000 claims description 2

- 238000007599 discharging Methods 0.000 claims 1

- 238000010276 construction Methods 0.000 description 15

- 230000006835 compression Effects 0.000 description 5

- 238000007906 compression Methods 0.000 description 5

- 230000009471 action Effects 0.000 description 4

- 239000000314 lubricant Substances 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000032258 transport Effects 0.000 description 3

- 238000005452 bending Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000011295 pitch Substances 0.000 description 2

- 241000282887 Suidae Species 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000036316 preload Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 238000010408 sweeping Methods 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B53/00—Component parts, details or accessories not provided for in, or of interest apart from, groups F04B1/00 - F04B23/00 or F04B39/00 - F04B47/00

- F04B53/007—Cylinder heads

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B49/00—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00

- F04B49/16—Control, e.g. of pump delivery, or pump pressure of, or safety measures for, machines, pumps, or pumping installations, not otherwise provided for, or of interest apart from, groups F04B1/00 - F04B47/00 by adjusting the capacity of dead spaces of working chambers

Definitions

- the invention relates to a metering pump for a pumped material, with a pump housing and a cylinder bore formed in the pump housing into which a suction bore and a discharge bore for the intake or the squeezing of the pumped material and in the two pistons in the cylinder bore, the Sweeping the area of the suction bore and the dispensing bore, with sealing against the cylinder wall slidably and without rigid mutual coupling are arranged and with their faces to each other to be moved towards each other, with an attacking on the first piston alternating drive in its axial direction with a movement phase of approach the second piston, a first stop on to which the second piston moves in its case of the approach of the first piston, in particular against a biasing force occurring backward movement and optionally, but not in any case, reached or he also permanently touched, and one of the second piston in its movement towards the first piston reached adjustable second stop.

- Metering pumps can be used in a variety of ways, for example in chemistry and pharmacy, for inoculating liquid streams or also for delivering lubricant to friction surfaces.

- loads such as half pigs, which are hung on hooks, are transported along the rail on which hang the hooks.

- central lubrication machines are known, which apply from time to time to predetermined points, which are connected via a respective pipe to the lubrication machine, small amounts of the lubricant on the rail.

- a metering pump in the form of a double-piston pump is known, for example from the US 3 302 578 A , In the cylinder bore slide axially in succession two pistons, one of which is driven by a drive unit and the other is driven by the first piston via an external friction rail, said second piston is moved between two stops, one of which is adjustable, and holds stationary from the respective stop by sliding friction on the friction rail.

- the known pump proves to be imprecise in terms of exploited for the pump function friction forces and as expensive in terms of the guides due to the bending forces occurring.

- From the DE 25 00 473 A is also a metering pump, in particular as a feed pump for a diaphragm pump, known, which also has two located in a cylinder bore piston, one of which is a reciprocating working piston and the other an adjustable, stationary during the pumping adjustment piston.

- the adjusting piston is connected to a wedge on the inclined surface engages a further wedge connected to an adjusting screw, whereby the adjusting piston can be adjusted so that its end face is more or less deep in the cylinder bore.

- From the EP 1 195 518 A is a metering pump with two aligned with a common axis piston, namely a fixed and a reciprocating by a piezoelectric actuator longitudinally movable piston and described with a movable housing in the same direction.

- the maximum distance between the piston end faces can be changed by the fact that a set screw is seated in a holder, the acts on the piezoelectric actuator and by adjusting the piston position can be selected.

- the pistons are forced relative to each other.

- the attack of the screw on the drive, namely on the piezoelectric actuator leads in other types of drives, for example in a cam drive, to complex and thus heavy and prone to failure constructions.

- the invention is a simple with little components producible, robust and insensitive construction for the metering of the flow rate of the pump to be created. This is made possible by starting from a metering pump of the type described above in that the second stop sits on a relative to the pump housing along the axis of the cylinder bore by means of threaded adjustable by twisting screw. With the second stop the delivery stroke is set.

- the screw thus forms a kind of small extension of the pump housing, the movable and adjustable components of the pump can be arranged coaxially and thus bending load-free and the volume adjustment is done by simply rotating the screw, which in turn can be secured by locking or locking mechanisms against unwanted rotation.

- a suction or a pressure valve are, and on the other hand such that the suction bore and the discharge bore along the cylinder axis offset in the Cylinder bore open and are controllable by passing over the mouth points away piston on passage or blocking.

- the pistons are partially expediently under a biasing force that generates the piston movement in one of the possible directions, in particular springs, preferably coil springs, in Question come.

- springs preferably coil springs

- Coil springs can be due to their cylindrical basic configuration best integrate into the pump design.

- a first preferred spring construction is that the second piston is urged by spring force in the direction of the first piston and finds in this direction at the second stop connected to the screw one end of its trajectory; and a second basic construction is that the second piston is urged by spring force counter to the direction of the first piston and finds in this pressing direction on a movable parallel to the axial direction of the cylinder bore stop one end of its trajectory, said slidable stop in turn between two spaced along the cylinder axis arranged stops is displaceable, namely on the one hand is pressed by spring force in the direction of the first piston and finds in this direction on the second stop connected to the screw one end of its trajectory and on the other hand finds a stop on the housing one end of its trajectory.

- the pump housing, the piston and the screw sleeve have a matching basic construction for all these design variants.

- the screw fastening of the screw sleeve there are two preferred constructions available for the screw fastening of the screw sleeve, which are used together according to a particularly preferred embodiment.

- the first construction is that the screw is rotatably screwed onto a bolt which is fixed to the pump housing, wherein the pump housing, a bracket is fixed, which extends into the region of the extension of the cylinder axis and in this area has a threaded bore, in which is screwed the adjustable bolt and in which he is fixed in position.

- the screw optionally in addition to the screw with the bolt, with an external thread in a coaxial bore to the cylinder bore in the pump housing, compared to the cylinder bore a larger diameter has screwed, twisted.

- the screw sleeve is screwed on or screwed in both inside and outside, the two threads naturally having the same pitch, this leads to a clear stabilization and guidance of the screw sleeve with reduced axial clearance.

- drive for the first piston of the metering pump for example, a cam drive, an electromagnet or a pneumatic cylinder comes into question.

- the provision of a resilient stop as a second stop is appropriate because then too much drive can cause any damage in the pump.

- the adjustable metering pump according to the invention has a simple, robust construction. It can be manufactured in various construction variants using essentially the same components. In addition, multiple pumps are possible, which contain a plurality of cylinder bores in a common pump housing, the delivery rates can be adjusted by a common Justierinstallation.

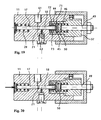

- the drawings show, in changing imaging scales, sections through dosing pumps according to the invention in various embodiments.

- the metering pumps are essentially of cylindrical basic shape.

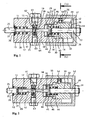

- FIGS. 1 to 4 show a metering pump according to a first basic embodiment in longitudinal section in different working phases. The basic construction will be explained with reference to FIG. 1, in which the working phase is shown in the waiting position or at the beginning of the pumping stroke.

- the metering pump has a pump housing 11, in which centrally and coaxially to the pump housing 11, a cylinder bore 12 is located.

- a cylinder bore 12 is located in the extension of the cylinder bore 12

- blind holes 13 and 14 are formed on both sides in the housing enlarged diameter compared to the cylinder bore 12, each with a lying in a radial plane diameter stage 15 and 16.

- In the cylinder are two each at the end of the Diameter stage 15 or 16 protruding pin-shaped piston, namely a first piston 17 and a second piston 18 are arranged, which slide in a known manner with sealing against the cylinder wall in the cylinder bore 12. They have oppositely directed end faces 19 and 20, which are in the working position of Fig. 2 at a distance from each other and include a pumping space 21 between them.

- the axis of the cylinder bore 12 and in the illustrated embodiment of the entire pump housing 11 is designated 22.

- the first piston 17 continues outward in an external plunger 25, to which an unillustrated drive engages, which displaces the plunger 25 in alternating or in accordance with the control respectively individual longitudinal movements in the direction of the axis 22.

- an unillustrated drive engages, which displaces the plunger 25 in alternating or in accordance with the control respectively individual longitudinal movements in the direction of the axis 22.

- It may, for example, be an electric, pneumatic or a cam or crank drive.

- a radially outwardly resilient washer 26 through the annular opening of the piston 17 is inserted therethrough, and in an annular groove in the piston 17 is a radially inwardly resilient annular disc 27, on the one hand finds an annular stop on the annular disc 26 and on the other hand represents a support for a helical compression spring 28 which is arranged in the blind bore 13 coaxial with this and the piston 17, the latter surrounding and on the other hand supported on the diameter stage 15.

- the first piston 17 is therefore advanced by the drive, which acts axially on the plunger 25, against the force of the spring 28 in the cylinder bore 12 and withdrawn after the end of the driving force by the spring 28 again.

- the located on the side of the second piston 18 coaxial in the pump housing 11 blind bore 14 is designed in two stages, with a subsequent to the cylinder bore 12 portion 29 of smaller diameter and opening at the end face of the pump housing 11 part 30 of larger diameter.

- a thread 31 is cut, and in this a screw sleeve 32 is screwed.

- This in turn has an axial bore which consists of a cylinder bore 12 directed to the first bore 37 and a side facing away from the cylinder bore 12 second bore 38, wherein the bore 38 has a smaller diameter and is provided with an internal thread 39.

- a diameter step 40th Between the first and the second bore 37, 38 of the screw sleeve 32 is a diameter step 40th

- a radially outwardly resilient annular disc 44 is used in an inner circumferential annular groove, which serves as a stop in the direction of the cylinder bore 12 for a sliding in the first bore 37, rigidly connected to the piston 18 stop plate 45.

- a helical compression spring 46 is clamped, which presses the stopper plate 45 and the second piston 18 in the direction of the first piston 17.

- a threaded bolt 49 is screwed, the end face 50 serves as a stop for the stop plate 45.

- the threaded bolt 49 is adjustable and then locked by a lock nut 51. He sits for this purpose in a bracket 52 which is fixedly attached to the pump housing 11 and may have the shape of a twice bent strip, a cage or a cap. In the case of the cap, however, he must have at one point an opening through which the screw sleeve 32 can be reached for their adjustment.

- the threaded bolt 49 is screwed in the illustrated embodiment in the bracket 52 and the lock nut 51 serves the non-positive locking of the position of the threaded bolt 49.

- the thread pitches of the thread 31 on the one hand and the thread 39 on the other hand are the same in the sense that the screw sleeve 32 rotatable and because of this, due to the two threads each by an equal amount, forward and backward is.

- the stop disc 45 which is pressed by the spring 46 to the annular disc 44, moves together with the latter in the bore member 29 relative to the pump housing 11 back and forth.

- a snap mechanism 54 consisting of a helical compression spring 55, a radially outwardly projecting ball 56 and circumferential grooves 57 which run along generatrices of the screw sleeve 32, prevents an independent unwanted rotation of the screw sleeve 32 (FIG. 5).

- a spindle mechanism 58 acting on the screw sleeve 32 is shown in FIG.

- the threaded bolt 49 has been adjusted and fixed in the bracket 52 at a first setting and is therefore not changed during normal operation of the metering pump.

- the location of the mouths of these holes in the cylinder bore 12 is located in the swept from the end faces 19 and 20 of the piston 17 and 18 in their pumping movements cylinder bore area.

- the suction hole 61 is connected to a pumping gas tank, not shown, for. B. a lubricant tank, connected.

- 63 longitudinal grooves 65 are mounted in the cylinder bore 12 in the region of the mouth of the suction bore 61 and the discharge bore, which communicate with the bores 61 and 64 and increase the possible piston clearance.

- the suction or squeezing of pumped material is only possible when the pumping space 21 communicates with the bore 61 and 63, respectively.

- Fig.n 1 and 2 the pump is shown with a setting in which the pumping chamber 21 is large and correspondingly the per pump stroke expressed Pumpgutvolumen is also large. This has been adjusted by the fact that the threaded sleeve 32 in the part 29 of the blind bore 14 is further unscrewed back and thus the second piston 18 in its return movement after squeezing the pumped material after a short movement due to the impact of the stop plate 45 on the annular disc 44 Standing comes.

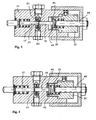

- Fig. 4 shows the initial position for minimum pumping volume, with fully screwed screw 32.

- the end face 50 of the threaded bolt 49 is located in the same position as in Fig.n 1 to 3.

- the second piston 18 then follows the first piston 17 in the return movement until very close to its end position, and then between the end faces 19 and 20 then resulting very small distance determines the minimum pumping volume.

- Fig. 7 shows an embodiment with a relatively shorter first piston 17, whereby the pumping space 21 is correspondingly larger in the initial position.

- the spring 46 can also be omitted in comparison to the embodiment according to FIGS.

- the second piston 18 is then tightened during the backward movement of the first piston 17 by the otherwise resulting vacuum.

- the spring 28 can be omitted. The pushing back of the first piston 17 then worried the pressure of the pumped material.

- FIG. 8 and 9 show a construction in which the spring 46 is omitted and the threaded bolt 49 is not fixed in the bracket 52 but in the threaded sleeve 32. He is screwed in this far enough that the stopper plate 45 is firmly clamped between the annular disc 44 and the end face 50 of the threaded bolt.

- the second piston 18 is in this case rigidly connected to the screw sleeve 32 and by its rotation forward or backward, but he does not move during the pumping stroke.

- Fig. 8 shows the initial position and Fig. 9, the end position of the pumping stroke.

- the pump according to the Fig.n 1 to 7 can also be installed in the setting so that the threaded bolt 49 is withdrawn so far that it no longer reaches the stop plate 45 (Fig. 10), since previously the spring 46 to a standstill second piston 18 leads.

- the bolt 49 can be omitted entirely, which is shown in Fig. 11.

- the first stop is in this case an elastically resilient, yielding stop.

- This variant has the possibly desirable consequence that only at a pressure drop in the delivery line additional pumped material is promoted, so more or less pumped to constant pressure, and is also advantageous if the force acting on the plunger 25 drive width is not uniform and possibly goes beyond the measure that by the stop of the second piston 18 at the End face 50 is given. Then the pump could possibly be damaged. This is avoided by the elastic stop, as it represents the force of the spring 46.

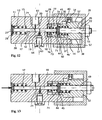

- FIGS. 12 to 25 differs from that of FIGS. 1 to 11 on the one hand in that the suction bore 61 and the discharge bore 63 offset open into the cylinder bore 12, and on the other hand characterized in that the second piston 18 in the direction of the stop disc 45 is spring-loaded and is limited in the opposite direction in its movement by a stop.

- FIGS. 12 to 18 show the mode of operation with the screw sleeve 32 screwed out at maximum and thus in a setting for maximum pumping volume

- FIGS. 19 to 21 show the working position with the middle position of the screw sleeve 32 and thus in a setting for medium pumping volume

- FIGS Fig.n 22 to 24 at maximum screwed screw 32 and thus in a setting for minimum pumping volume.

- the suction bore 61 is axially offset closer to the region of the first piston 17 and is not equipped here with the check valve 62.

- the discharge bore 63 is offset axially closer to the region of the second piston 18 and is here provided with the check valve 64.

- the distance of the mouths of the two holes corresponds to the maximum length of the pump chamber 21.

- On the second piston 18 is located in the vicinity of the pump chamber 21 remote from the end in a circumferential groove radially inwardly resiliently inserted annular disc 71, between the and the diameter stage sixteenth a helical compression spring 72 is inserted.

- a stop sleeve 73 which limits the path of the second piston 18 in the pump chamber 21 inside.

- the outer diameter of the stop sleeve 73 is smaller than the inner diameter of the portion 29 of the threaded sleeve 32, so that the stop sleeve 73 does not hinder the screwing of the threaded sleeve 32. Otherwise, the construction of the according to Fig.n 1 to 7.

- Fig. 12 shows the waiting and starting position with filled pumping chamber 21

- Fig. 13 shows the beginning of the advance of the first piston 17

- Fig. 14 is a slightly later phase in which the pumped material is squeezed out.

- the drive indicated in FIG. 13 as an arrow pushes the first piston 17 first past the mouth of the suction bore 61, the pumped material thus displaced being pushed back into this bore.

- the end face 19 of the first piston 17 passes through this mouth, the suction hole is blocked and the pumped material in the pump chamber 21 pushes the second piston 18, which rests against the stop disc 45 from the beginning, with this against the force of the spring 46 to the rear ,

- the second piston 18 has the mouth of the discharge hole 63 is released, so that the check valve 64 is opened and the pumped material is discharged.

- the end face 19 of the first piston 17 approaches the end face 20 of the second piston 18 which, in turn, expediently reaches the stop 50 in this working phase (FIG. 15). If he does not reach him, so in the case of a continued drive movement and the second piston 18 is further pushed against the force of the spring 46 in the drawing to the right from the cylinder bore.

- the amount of pumping material dispensed in the course of operation according to FIGS. 12 to 15 per working stroke is determined by the distance between the orifices of the bores 61 and 63. This is the maximum possible pumping amount.

- the maximum range of movement of the drive and thus the piston 17 corresponds to the distance between the mouths of the bores 61 and 63 in the cylinder bore 12. In this setting for maximum pumping volume is at the beginning of the stroke of the piston 18 via the disc 45 at the stop 50 on.

- the dose amount can be reduced, as shown by the example of FIGS. 19 to 21.

- the threaded sleeve 32 is screwed deeper into the pump housing 11, whereby the serving as a stop annular disc 45 is moved closer to the pumping chamber 21.

- Fig. 19 shows the rest and waiting phase in which the end face 19 of the first piston 17, the mouth of the suction bore 61 is tangent. After the start of the pumping movement, first the first piston 17 pushes back a small amount of the volume of the pumped material into the suction bore 61 and reaches the position according to FIG.

- the check valve 64 remains closed.

- the stop disk 45 comes into abutment against the stop ring disk 44, but the second piston 18 is pulled further into the cylinder bore due to the vacuum effect in the pump chamber 21. until the end faces 19 and 20 come into the region of the mouth of the suction hole 61.

- the movement of the second piston 18 due to the stop of the annular disc 71 on the stop sleeve 73 an end.

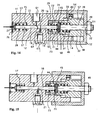

- Figs. 22 to 24 show the same minimum volume working phases.

- the end faces 19 and 20 are spaced apart by a little more than the diameter of the mouth of the suction bore 61.

- the pumping space 21 is largely emptied back into the suction bore 61.

- the pump chamber 21, which is reduced to almost zero, moves into the region of the mouth of the delivery bore 63, through which the residual volume in the pump chamber 21 is released due to the counterforce of the spring 46 or the stop 50.

- the construction can be simplified when the pumped material is under pressure.

- the spring 72 may be omitted.

- the provision of the first piston 17 is effected by the force of the spring 28.

- a crank on the other hand sits on a shaft connected to a crank pin, so that the piston 17 in two directions is forcibly moved by the shaft.

- an elastic stop can also be provided for the second basic embodiment, depending on the required pump characteristics, instead of the stop end face 50, which results when the threaded bolt 49 is omitted by the spring 46.

- Fig. 25 shows such a design, at the end of the pumping stroke.

- more than one cylinder bore may be present, it being possible to use a separate threaded sleeve 49 for each cylinder and each pair of pistons, or to adjust more or all cylinders and piston pairs by a common screw.

- a need for such a multi-cylinder pump may, for. B. result in a chain lubrication, in which the chain intermittently progresses and is lubricated in their short periods of rest at the hinge points. For example, with four cylinders in the pump housing, four hinge points of the chain can be lubricated at the same time. Another application could be in the preparation of certain mixtures. If the pump is specially set up for the relevant purpose of use, different component quantities of a mixture can be predetermined by different diameters of the cylinder bores even with synchronous adjustment by a single screw sleeve.

- FIGS. 26 to 29 show an embodiment with two cylinder bores and FIGS. 30 to 33 show an embodiment with four cylinder bores.

- the two cylinder bores are designated 12a, 12b.

- suction holes 61a, 61b coaxially arranged in a first diametrical plane (Fig. 27) and discharge holes 63a, 63b arranged in the illustrated example in two parallel axial planes perpendicular to the plane of the suction holes (Fig. 28).

- Fig. 29 In each of the cylinder bores 12a, 12b slide the first and the second piston, wherein in the drawing, only the two second piston 18a, 18b are designated (Fig. 29).

- the embodiment according to FIGS. 30 to 33 contains four cylinder bores 12a, 12b, 12c and 12d arranged in cross-section in the pump housing 11, which is octagonal in cross section.

- the octagons serve to facilitate the arrangement of four separate discharge bores 63a, 63b, 63c and 63d. which emanate in a common radial plane star-shaped from the four cylinder bores.

- intake bores 61a, 61b, 61c and 61d are provided separately for individual cylinder bores in the illustrated example to achieve faster intake and thereby a higher pumping rate, they could be placed from cylinder bore to cylinder bore in a series arrangement, which is not critical , As shown in FIG. 31, in the illustrated example, the suction holes 61a and 61b project from a common port volume 81 and the suction holes 61c and 61d from a common port volume 82.

- first pistons 17a, 17b, 17c and 17d Of four first pistons 17a, 17b, 17c and 17d, only the pistons 17a and 17b are visible in Fig. 30, and second pistons 18a, 18b, 18c and 18d are seen in Fig. 33. They are connected together with the stop plate 45 or are also loose and pressed only by the action of force on this.

- the annular disk 31 of FIG. 12 corresponds to an annular disk 71a which is fitted onto the four pistons 18a to 18d and is pressed against this diameter stage by a diameter step of these pistons under the force of the spring 72.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Reciprocating Pumps (AREA)

- Details Of Reciprocating Pumps (AREA)

- Eye Examination Apparatus (AREA)

- Measuring Pulse, Heart Rate, Blood Pressure Or Blood Flow (AREA)

- Drying Of Semiconductors (AREA)

Abstract

Description

Die Erfindung bezieht sich auf eine Dosierpumpe für ein Pumpgut, mit einem Pumpengehäuse und einer im Pumpengehäuse gebildeten Zylinderbohrung, in die eine Ansaugbohrung und eine Abgabebohrung für den Einzug bzw. das Auspressen des Pumpguts münden und in der zwei Kolben, die in der Zylinderbohrung, den Bereich der Ansaugbohrung und der Abgabebohrung überstreichend, mit Abdichtung gegen die Zylinderwand gleitfähig und ohne starre gegenseitige Kopplung angeordnet sind und mit ihren Stirnseiten bis zur Aneinanderlage aufeinander zu bewegbar sind, mit einem am ersten Kolben angreifenden alternierenden Antrieb in seiner Axialrichtung mit einer Bewegungsphase der Annäherung an den zweiten Kolben, einem ersten Anschlag, auf den zu sich der zweite Kolben bei seiner bei der Annäherung des ersten Kolbens insbesondere entgegen einer Vorbelastungskraft erfolgenden Rückwärtsbewegung bewegt und ihn gegebenenfalls, aber nicht jedenfalls, erreicht oder den er auch dauerhaft berührt, und einem vom zweiten Kolben in seiner Bewegung in Richtung zum ersten Kolben erreichten verstellbaren zweiten Anschlag.The invention relates to a metering pump for a pumped material, with a pump housing and a cylinder bore formed in the pump housing into which a suction bore and a discharge bore for the intake or the squeezing of the pumped material and in the two pistons in the cylinder bore, the Sweeping the area of the suction bore and the dispensing bore, with sealing against the cylinder wall slidably and without rigid mutual coupling are arranged and with their faces to each other to be moved towards each other, with an attacking on the first piston alternating drive in its axial direction with a movement phase of approach the second piston, a first stop on to which the second piston moves in its case of the approach of the first piston, in particular against a biasing force occurring backward movement and optionally, but not in any case, reached or he also permanently touched, and one of the second piston in its movement towards the first piston reached adjustable second stop.

Dosierpumpen sind vielfältig anwendbar, beispielsweise in der Chemie und Pharmazie, zum Impfen von Flüssigkeitsströmen oder auch zur Abgabe von Schmiermittel an Reibungsflächen. Zu letzterer Anwendung sei als Beispiel genannt das Schmieren von Transportschienen, an denen gewichtsbelastete Gleithalter beispielsweise durch einen Zugantrieb bewegt entlanggleiten. Wiederum als Beispiel hierfür seien Schlachthöfe genannt, bei denen in unregelmäßigen Abständen Lasten wie beispielsweise halbe Schweine, die an Haken aufgehängt sind, entlang der Schiene transportiert werden, an denen die Haken hängen. Für diese Anwendungen sind zentrale Schmierautomaten bekannt, die von Zeit zu Zeit an vorgegebene Punkte, die über jeweils eine Rohrleitung mit dem Schmierautomaten verbunden sind, kleine Mengen des Schmiermittels auf der Schiene aufbringen. Der weite Weg vom zentralen Schmierautomaten zu den entfernteren Schmierstellen erfordert jedoch speziell bei Fetten hoher Viskosität einen sehr hohen Pumpendruck, außerdem erfolgt die Schmierung weitgehend unabhängig vom Bedarf, der an verschiedenen Stellen des Transportschienennetzes je nach örtlicher Zahl der Transporte unterschiedlich ist. Auch sind die Schmiermittel-Rohrleitungen relativ teuer, was sich bei den großen Entfernungen zwischen dem Schmierautomaten und den Schmierstellen sehr bemerkbar macht.Metering pumps can be used in a variety of ways, for example in chemistry and pharmacy, for inoculating liquid streams or also for delivering lubricant to friction surfaces. For the latter application may be mentioned as an example the lubrication of transport rails on which weight-loaded slide holder, for example, by a traction drive moves along. Again, such as slaughterhouses are mentioned, in which at irregular intervals loads such as half pigs, which are hung on hooks, are transported along the rail on which hang the hooks. For these applications, central lubrication machines are known, which apply from time to time to predetermined points, which are connected via a respective pipe to the lubrication machine, small amounts of the lubricant on the rail. However, the long way from the centralized lubrication system to the more remote lubrication points requires very high pump pressure, especially for high viscosity greases, and lubrication is largely independent of demand, which varies at different locations on the transport rail network, depending on the local number of transports. Also, the lubricant pipelines are relatively expensive, which is very noticeable in the long distances between the lube and the lubrication points.

Als Dosierpumpen für kleine Mengen eignen sich besonders gut Doppelkolbenpumpen, die in verschiedenen Ausführungen bekannt sind.As dosing pumps for small quantities are particularly well double piston pumps, which are known in various designs.

Eine Dosierpumpe in Form einer Doppelkolbenpumpe ist beispielsweise bekannt aus der

Aus der

Aus der

Aus der

Durch die Erfindung soll eine einfach mit wenigen Bauteilen herstellbare, robuste und unempfindliche Konstruktion für die Dosierung der Fördermenge der Pumpe geschaffen werden. Dies wird ausgehend von einer Dosierpumpe der eingangs angegebenen Gattung dadurch ermöglicht, daß der zweite Anschlag an einer relativ zum Pumpengehäuse entlang der Achse der Zylinderbohrung mittels Gewinde durch Verdrehung verstellbaren Schraubhülse sitzt. Mit dem zweiten Anschlag wird der Förderhub eingestellt. Die Schraubhülse bildet also eine Art kleine Verlängerung des Pumpengehäuses, die beweglichen und verstellbaren Bauteile der Pumpe können koaxial und damit biegebelastungsfrei angeordnet sein und die Volumenjustierung erfolgt durch einfaches Verdrehen der Schraubhülse, die ihrerseits durch Rast- oder Arretiermechanismen gegen eine ungewollte Verdrehung gesichert sein kann.The invention is a simple with little components producible, robust and insensitive construction for the metering of the flow rate of the pump to be created. This is made possible by starting from a metering pump of the type described above in that the second stop sits on a relative to the pump housing along the axis of the cylinder bore by means of threaded adjustable by twisting screw. With the second stop the delivery stroke is set. The screw thus forms a kind of small extension of the pump housing, the movable and adjustable components of the pump can be arranged coaxially and thus bending load-free and the volume adjustment is done by simply rotating the screw, which in turn can be secured by locking or locking mechanisms against unwanted rotation.

Für die Dosierpumpe sind vorzugsweise zwei Grundbauarten und auch Kombinationen hiervon möglich, nämlich einerseits derart, daß sich in der Ansaugbohrung und der Abgabebohrung ein Saug- bzw. ein Druckventil befinden, und andererseits derart, daß die Ansaugbohrung und die Abgabebohrung entlang der Zylinderachse versetzt in die Zylinderbohrung münden und durch die sich über die Mündungsstellen hinweg verschiebbaren Kolben auf Durchlaß oder Sperrung steuerbar sind.For the metering pump, two basic types and combinations thereof are preferably possible, namely on the one hand such that in the suction bore and the discharge bore a suction or a pressure valve are, and on the other hand such that the suction bore and the discharge bore along the cylinder axis offset in the Cylinder bore open and are controllable by passing over the mouth points away piston on passage or blocking.

Zur Vereinfachung und Verbilligung der Konstruktion des Pumpenmechanismus und des Angriffs des Antriebs sowie gegebenenfalls zur Schaffung einer gewissen Elastizität gegenüber dem Antrieb stehen die Kolben teilweise zweckmäßigerweise unter einer Vorbelastungskraft, die die Kolbenbewegung in einer der möglichen Richtungen erzeugt, wofür insbesondere Federn, vorzugsweise Schraubenfedern, in Frage kommen. Schraubenfedern lassen sich aufgrund ihrer zylindrischen Grundkonfiguration am besten in die Pumpenkonstruktion integrieren. Eine erste bevorzugte Federkonstruktion besteht darin, daß der zweite Kolben durch Federkraft in die Richtung zum ersten Kolben gedrückt ist und in dieser Richtung an dem mit der Schraubhülse verbundenen zweiten Anschlag ein Ende seiner Bewegungsbahn findet; und eine zweite Grundkonstruktion besteht darin, daß der zweite Kolben durch Federkraft entgegen der Richtung zum ersten Kolben gedrückt ist und in dieser Drückrichtung an einem parallel zur Axialrichtung der Zylinderbohrung verschiebbaren Anschlag ein Ende seiner Bewegungsbahn findet, wobei dieser verschiebbare Anschlag seinerseits zwischen zwei im Abstand entlang der Zylinderachse angeordneten Anschlägen verschiebbar ist, nämlich einerseits durch Federkraft in die Richtung zum ersten Kolben gedrückt ist und in dieser Richtung am mit der Schraubhülse verbundenen zweiten Anschlag ein Ende seiner Bewegungsbahn findet und andererseits an einem gehäusefesten Anschlag ein Ende seiner Bewegungsbahn findet. Es ist jedoch auch möglich, den zweiten Kolben starr einzuspannen, wobei dann auf ihn keine Vorbelastungskraft ausgeübt werden muß. Das Pumpengehäuse, die Kolben und die Schraubhülse haben für alle diese Konstruktionsvarianten eine übereinstimmende Grund-Bauweise.To simplify and cheapen the construction of the pump mechanism and the attack of the drive and possibly to create a certain elasticity with respect to the drive, the pistons are partially expediently under a biasing force that generates the piston movement in one of the possible directions, in particular springs, preferably coil springs, in Question come. Coil springs can be due to their cylindrical basic configuration best integrate into the pump design. A first preferred spring construction is that the second piston is urged by spring force in the direction of the first piston and finds in this direction at the second stop connected to the screw one end of its trajectory; and a second basic construction is that the second piston is urged by spring force counter to the direction of the first piston and finds in this pressing direction on a movable parallel to the axial direction of the cylinder bore stop one end of its trajectory, said slidable stop in turn between two spaced along the cylinder axis arranged stops is displaceable, namely on the one hand is pressed by spring force in the direction of the first piston and finds in this direction on the second stop connected to the screw one end of its trajectory and on the other hand finds a stop on the housing one end of its trajectory. However, it is also possible to rigidly clamp the second piston, in which case no preload force has to be exerted on it. The pump housing, the piston and the screw sleeve have a matching basic construction for all these design variants.

Für die Schraubbefestigung der Schraubhülse stehen zwei bevorzugte Konstruktionen zur Verfügung, die gemäß einer besonders bevorzugten Ausführungsform gemeinsam angewendet werden. Die erste Konstruktion besteht darin, daß die Schraubhülse verdrehbar auf einen Schraubbolzen aufgeschraubt ist, der am Pumpengehäuse fixiert ist, wobei am Pumpengehäuse ein Bügel befestigt ist, der sich bis in den Bereich der Verlängerung der Zylinderachse erstreckt und in diesem Bereich eine Gewindebohrung aufweist, in die der verstellbare Schraubbolzen eingeschraubt ist und in der er in seiner Stellung fixiert ist. Die andere besteht darin, daß die Schraubhülse, gegebenenfalls zusätzlich zur Schraubverbindung mit dem Schraubbolzen, mit einem Außengewinde in eine zur Zylinderbohrung koaxiale Gewindebohrung im Pumpengehäuse, die im Vergleich zur Zylinderbohrung einen größeren Durchmesser hat, verdrehbar eingeschraubt ist. Ist bei einer Kombination dieser Schraubmöglichkeiten die Schraubhülse sowohl innen als auch außen auf- bzw. eingeschraubt, wobei die beiden Gewinde natürlich gleiche Steigung haben müssen, so führt dies zu einer deutlichen Stabilisierung und Führung der Schraubhülse bei vermindertem Axialspiel. Als Antrieb für den ersten Kolben der Dosierpumpe kommt beispielsweise ein Nockenantrieb, ein Elektromagnet oder ein Pneumatikzylinder in Frage. Für den Fall der Verwendung eines Antriebs, dessen Antriebsbewegung mal weiter, mal weniger weit geht, ist das Vorsehen eines federnd nachgiebigen Anschlags als zweiter Anschlag zweckmäßig, da dann ein zu weiter Antrieb keine Schädigungen in der Pumpe hervorrufen kann.There are two preferred constructions available for the screw fastening of the screw sleeve, which are used together according to a particularly preferred embodiment. The first construction is that the screw is rotatably screwed onto a bolt which is fixed to the pump housing, wherein the pump housing, a bracket is fixed, which extends into the region of the extension of the cylinder axis and in this area has a threaded bore, in which is screwed the adjustable bolt and in which he is fixed in position. The other is that the screw, optionally in addition to the screw with the bolt, with an external thread in a coaxial bore to the cylinder bore in the pump housing, compared to the cylinder bore a larger diameter has screwed, twisted. If, in a combination of these screwing possibilities, the screw sleeve is screwed on or screwed in both inside and outside, the two threads naturally having the same pitch, this leads to a clear stabilization and guidance of the screw sleeve with reduced axial clearance. As drive for the first piston of the metering pump, for example, a cam drive, an electromagnet or a pneumatic cylinder comes into question. In the case of using a drive whose drive movement times further, sometimes less far, the provision of a resilient stop as a second stop is appropriate because then too much drive can cause any damage in the pump.

Die erfindungsgemäße justierbare Dosierpumpe ist von einfachem, robustem Aufbau. Sie kann in verschiedenen Bauvarianten unter Verwendung von im wesentlichen gleicher Bauelemente hergestellt werden. Außerdem sind Mehrfachpumpen möglich, die in einem gemeinsamen Pumpengehäuse eine Mehrzahl von Zylinderbohrungen enthalten, deren Förderraten durch eine gemeinsame Justierinstallation eingestellt werden können.The adjustable metering pump according to the invention has a simple, robust construction. It can be manufactured in various construction variants using essentially the same components. In addition, multiple pumps are possible, which contain a plurality of cylinder bores in a common pump housing, the delivery rates can be adjusted by a common Justierinstallation.

Weitere Einzelheiten, Vorteile und Weiterbildungen der Erfindung ergeben sich aus der folgenden Beschreibung bevorzugter Ausführungsbeispiele unter Bezugnahme auf die Zeichnung. Es zeigen:

Fig.n 1 bis 4- Längsschnitte durch eine erste Grund-Ausführungsform der Dosierpumpe in verschiedenen Arbeitsstellungen;

- Fig. 5

- einen Querschnitt durch die dargestellte Ausführungsform in einer Ebene (5)-(5) in Fig. 1;

- Fig. 6

- eine gegenüber der Ausführung von Fig. 5 abgewandelte Ausführung;

- Fig.n 7 bis 11

- Abwandlungen der Ausführungsform nach den

Fig.n 1 bis 4 in entsprechenden Längsschnittdarstellungen; Fig.n 12 bis 18- Längsschnitte durch eine Dosierpumpe gemäß einer zweiten GrundAusführungsform in verschiedenen Arbeitsstellungen bei Einstellung für ein maximales Fördervolumen;

Fig.n 19 bis 21- Darstellungen entsprechend den

Fig.n 12 bis 14 bei einer Einstellung für ein mittleres Fördervolumen; Fig.n 22 bis 24- Darstellungen entsprechend den

Fig.n - Fig. 25

- einen Längsschnitt durch eine Dosierpumpe gemäß einer Abwandlung der zweiten Grund-Ausführungsform;

- Fig. 26

- einen Längsschnitt durch eine weitere Abwandlung der zweiten Grund-Ausführungsform, nämlich mit zwei parallelen Zylinderbohrungen;

Fig.n 27 bis 29- Querschnitte durch die Dosierpumpe von Fig. 26 in Schnittebenen (27)-(27), (28)-(28), bzw. (29)-(29);

- Fig. 30

- einen Längsschnitt durch eine weitere Abwandlung der zweiten Grund-Ausführungsform, nämlich mit vier parallelen Zylinderbohrungen;

Fig.n 31 bis 33- Querschnitte durch die Dosierpumpe von Fig. 30 in Schnittebenen (31)-(31), (32)-(32) bzw. (33)-(33).

-

Fig.n 1 to 4 - Longitudinal sections through a first basic embodiment of the metering pump in different working positions;

- Fig. 5

- a cross-section through the illustrated embodiment in a plane (5) - (5) in Fig. 1;

- Fig. 6

- an embodiment modified from the embodiment of FIG. 5;

- Fig.n 7 to 11

- Modifications of the embodiment of Figures 1 to 4 in corresponding longitudinal sectional views.

-

Fig.n 12 to 18 - Longitudinal sections through a metering pump according to a second basic embodiment in different working positions when setting for a maximum delivery volume;

-

Fig.n 19 to 21 - Representations according to the Figures 12 to 14 at a setting for a medium delivery volume.

-

Fig.n 22 to 24 - Representations according to the Figures 12, 13 and 15 at a setting for a minimum delivery volume;

- Fig. 25

- a longitudinal section through a metering pump according to a modification of the second basic embodiment;

- Fig. 26

- a longitudinal section through a further modification of the second basic embodiment, namely with two parallel cylinder bores;

-

Fig.n 27 to 29 - Cross sections through the metering pump of Figure 26 in sectional planes (27) - (27), (28) - (28), and (29) - (29).

- Fig. 30

- a longitudinal section through a further modification of the second basic embodiment, namely with four parallel cylinder bores;

-

Fig.n 31 to 33 - Cross sections through the metering pump of Fig. 30 in sectional planes (31) - (31), (32) - (32) and (33) - (33).

Die Zeichnungen zeigen in wechselnden Abbildungsmaßstäben Schnitte durch erfindungsgemäße Dosierpumpen in verschiedenen Ausführungsformen. Die Dosierpumpen sind im wesentlichen von zylindrischer Grundgestalt.The drawings show, in changing imaging scales, sections through dosing pumps according to the invention in various embodiments. The metering pumps are essentially of cylindrical basic shape.

Die Fig.n 1 bis 4 zeigen eine Dosierpumpe gemäß einer ersten Grund-Ausführungsform im Längsschnitt in verschiedenen Arbeitsphasen. Die Grundkonstruktion wird an Hand von Fig. 1 erläutert, in der die Arbeitsphase in der Wartestellung bzw. zu Beginn des Pumphubs gezeigt ist.FIGS. 1 to 4 show a metering pump according to a first basic embodiment in longitudinal section in different working phases. The basic construction will be explained with reference to FIG. 1, in which the working phase is shown in the waiting position or at the beginning of the pumping stroke.

Die Dosierpumpe weist ein Pumpengehäuse 11 auf, in dem sich zentral und koaxial zum Pumpengehäuse 11 eine Zylinderbohrung 12 befindet. In der Verlängerung der Zylinderbohrung 12 sind an beiden Seiten im Gehäuse 11 Sackbohrungen 13 bzw. 14 von im Vergleich zur Zylinderbohrung 12 vergrößertem Durchmesser ausgebildet, mit jeweils einer in einer Radialebene liegenden Durchmesserstufe 15 bzw. 16. Im Zylinder sind zwei jeweils am Ende über die Durchmesserstufe 15 bzw. 16 überstehende stiftförmige Kolben, nämlich ein erster Kolben 17 und ein zweiter Kolben 18 angeordnet, die in bekannter Weise unter Abdichtung gegen die Zylinderwand in der Zylinderbohrung 12 gleiten. Sie weisen gegeneinandergerichtete Stirnseiten 19 bzw. 20 auf, die in der Arbeitsstellung von Fig. 2 im Abstand zueinander liegen und zwischen sich einen Pumpraum 21 einschließen. Die Achse der Zylinderbohrung 12 und in der dargestellten Ausführungsform des gesamten Pumpgehäuses 11 ist mit 22 bezeichnet.The metering pump has a

Der erste Kolben 17 setzt sich nach außen in einem externen Stößel 25 fort, an dem ein nicht dargestellter Antrieb angreift, der den Stößel 25 in alternierende oder gemäß der Steuerung jeweils einzelne Längsbewegungen in der Richtung der Achse 22 versetzt. Es kann sich beispielsweise um einen elektrischen, pneumatischen oder einen Nocken- oder Kurbelantrieb handeln. In der Wand der Sackbohrung 13 sitzt nahe von deren offenem Ende in einer Ringnut des Pumpengehäuses 11 eine radial auswärts federnde Ringscheibe 26, durch deren Ringöffnung der Kolben 17 hindurchgesteckt ist, und in einer Ringnut im Kolben 17 befindet sich eine radial einwärts federnde Ringscheibe 27, die einerseits einen ringförmigen Anschlag an der Ringscheibe 26 findet und andererseits eine Abstützung für eine Schraubendruckfeder 28 darstellt, die in der Sackbohrung 13 koaxial zu dieser und zum Kolben 17, letzteren umgebend, angeordnet ist und sich andererseits an der Durchmesserstufe 15 abstützt. Der erste Kolben 17 wird also durch den Antrieb, der axial auf den Stößel 25 einwirkt, entgegen der Kraft der Feder 28 in der Zylinderbohrung 12 vorgeschoben und nach Ende der Antriebskraft durch die Feder 28 wieder zurückgezogen.The

Die auf der Seite des zweiten Kolbens 18 koaxial im Pumpengehäuse 11 befindliche Sackbohrung 14 ist zweistufig ausgeführt, mit einem an die Zylinderbohrung 12 anschließenden Teil 29 kleineren Durchmessers und einem an der Stirnseite des Pumpengehäuses 11 mündenden Teil 30 größeren Durchmessers. Im Teil 29 ist ein Gewinde 31 eingeschnitten, und in dieses ist eine Schraubhülse 32 eingeschraubt. Diese weist ihrerseits eine axiale Bohrung auf, die aus einer zur Zylinderbohrung 12 gerichteten ersten Bohrung 37 und einer von der Zylinderbohrung 12 abgewandten zweiten Bohrung 38 besteht, wobei die Bohrung 38 einen kleineren Durchmesser hat und mit einem Innengewinde 39 versehen ist. Zwischen der ersten und der zweiten Bohrung 37, 38 der Schraubhülse 32 befindet sich eine Durchmesserstufe 40.The located on the side of the

In die erste Bohrung 37 ist in eine innen umlaufende Ringnut eine radial auswärts federnde Ringscheibe 44 eingesetzt, die als Anschlag in Richtung zur Zylinderbohrung 12 zu für eine in der ersten Bohrung 37 gleitende, mit dem Kolben 18 starr verbundene Anschlagscheibe 45 dient. Zwischen der Anschlagscheibe 45 und der Durchmesserstufe 40 ist eine Schraubendruckfeder 46 eingespannt, die die Anschlagscheibe 45 und den zweiten Kolben 18 in Richtung zum ersten Kolben 17 drückt.In the

In das Innengewinde 39 ist ein Gewindebolzen 49 eingeschraubt, dessen Stirnfläche 50 als Anschlag für die Anschlagscheibe 45 dient. Der Gewindebolzen 49 ist einstellbar und dann durch eine Gegenmutter 51 arretiert. Er sitzt hierfür in einem Bügel 52, der fest am Pumpengehäuse 11 befestigt ist und die Form eines zweimal gebogenen Streifens, eines Käfigs oder auch einer Kappe haben kann. Im Fall der Kappe muß er allerdings an einer Stelle eine Öffnung haben, durch die die Schraubhülse 32 zu deren Verstellung erreichbar ist. Der Gewindebolzen 49 ist bei der dargestellten Ausführung in den Bügel 52 eingeschraubt und die Gegenmutter 51 dient der kraftschlüssigen Arretierung der Stellung des Gewindebolzens 49. Die Gewindesteigungen des Gewindes 31 einerseits und des Gewindes 39 andererseits sind gleich in dem Sinne, daß die Schraubhülse 32 verdrehbar und hierdurch, aufgrund der beiden Gewinde jeweils um ein gleiches Maß, vor- und zurückstellbar ist. Hierdurch verschiebt sich die Anschlagscheibe 45, die durch die Feder 46 an die Ringscheibe 44 gedrückt ist, zusammen mit letzterer im Bohrungsteil 29 relativ zum Pumpengehäuse 11 vor und zurück.In the

Ein Schnappmechanismus 54, bestehend aus einer Schraubendruckfeder 55, einer von dieser radial vorgeschobenen Kugel 56 und Umfangsrillen 57, die entlang Mantellinien der Schraubhülse 32 verlaufen, verhindert eine selbständige ungewollte Verdrehung der Schraubhülse 32 (Fig. 5). Als weitere Möglichkeit der Anschlagverstellung ist in Fig. 6 ein an der Schraubhülse 32 angreifender Spindelmechanismus 58 dargestellt. Der Gewindebolzen 49 ist im Bügel 52 bei einer Ersteinstellung einjustiert und fixiert worden und wird darum im normalen Betrieb der Dosierpumpe nicht mehr verändert.A

In die Zylinderbohrung 12 münden radial eine Ansaugbohrung 61 mit einem Rückschlagventil 62 und eine Abgabebohrung 63 mit einem Rückschlagventil 64. Der Ort der Mündungen dieser Bohrungen in die Zylinderbohrung 12 liegt in dem von den Stirnseiten 19 und 20 der Kolben 17 und 18 bei deren Pumpbewegungen überstrichenen Zylinderbohrungsbereich. Die Ansaugbohrung 61 ist an einen nicht dargestellten Pumpguttank, z. B. einem Schmiermitteltank, angeschlossen.In the cylinder bore 12 open radially a suction bore 61 with a

In der in den Figuren dargestellten Weise sind in der Zylinderbohrung 12 im Bereich der Mündung der Ansaugbohrung 61 und der Abgabebohrung 63 Längsnuten 65 angebracht, die mit den Bohrungen 61 bzw. 64 kommunizieren und das mögliche Kolbenspiel vergrößern. Das Ansaugen bzw. Auspressen von Pumpgut ist nur möglich, wenn der Pumpraum 21 mit der Bohrung 61 bzw. 63 kommuniziert.In the manner shown in the figures, 63 longitudinal grooves 65 are mounted in the cylinder bore 12 in the region of the mouth of the suction bore 61 and the discharge bore, which communicate with the

Bei einer Betätigung des ersten Kolbens 17 wird dieser aus der Stellung von Fig. 1 heraus in der Zeichnung nach rechts bewegt. Das Rückschlagventil 62 sperrt und das Rückschlagventil 64 öffnet bei Erreichen eines gegebenen Drucks im Pumpraum 21. Noch vor Erreichen dieses Drucks wird der zweiten Kolben 18 entgegen der Wirkung der Druckfeder 46 in der Zeichnung nach rechts verschoben, so daß der Pumpraum 21 in der Zylinderbohrung 12 ein Stück weit wandert, bis die vom zweiten Kolben 18 vorgeschobene Anschlagscheibe 45 auf die Stirnfläche 50 des Gewindebolzens 49 stößt. Bei sich fortsetzender Bewegung des erstens Kolbens 17 wird nun der Druck im Pumpraum 21 so erhöht, daß das Rückschlagventil 64 öffnet und das vorher angesaugte Pumpgut aus dem Pumpraum 21 über die Abgabebohrung 63 ausgedrückt wird. Die Stellung am Ende des Pumphubs ist in Fig. 2 dargestellt.Upon actuation of the

Nach Beendigung der Krafteinwirkung auf den Stößel 25 wird der erste Kolben 17 durch die Wirkung der Feder 28 wieder in seine ursprüngliche Stellung zurückgezogen. Der zweite Kolben 18 folgt soweit, als er durch die Feder 46 und die Anschlagscheibe 45 zurückgeschoben wird. Nach dem Anschlag der Scheibe 45 an der Ringscheibe 44 bleibt der zweiten Kolben 18 stehen und die Stirnseiten 19 und 20 entfernen sich voneinander, wobei sich das Rückschlagventil 62 öffnet und Pumpgut durch die Ansaugbohrung 61 in den sich vergrößernden Pumpraum 21 gesaugt wird, bis auch der erste Kolben 17 seine Ausgangsstellung (Fig. 1) erreicht hat. Fig. 3 zeigt den Zustand während des Rücklaufs der Kolben.After completion of the force on the

In den Fig.n 1 und 2 ist die Pumpe mit einer Einstellung gezeigt, bei der der Pumpraum 21 groß und entsprechend das je Kolbenhub ausgepreßte Pumpgutvolumen auch groß ist. Dies ist dadurch einjustiert worden, daß die Schraubhülse 32 im Teil 29 der Sackbohrung 14 weiter nach hinten ausgeschraubt ist und somit der zweite Kolben 18 bei seiner Rückstellbewegung nach dem Auspressen des Pumpguts schon nach kurzer Bewegung aufgrund des Auftreffens der Anschlagscheibe 45 an der Ringscheibe 44 zum Stehen kommt.In

Fig. 4 zeigt die Anfangsstellung für minimales Pumpvolumen, mit vollständig eingeschraubter Schraubhülse 32. Die Stirnfläche 50 des Gewindebolzen 49 befindet sich an der gleichen Stelle wie bei Fig.n 1 bis 3. Der zweite Kolben 18 folgt dann dem ersten Kolben 17 bei der Rückstellbewegung bis sehr nahe an dessen Endstellung, und der zwischen den Stirnseiten 19 und 20 sich dann noch ergebende sehr kleine Abstand bestimmt das Mindestpumpvolumen.Fig. 4 shows the initial position for minimum pumping volume, with fully screwed

Das Pumpvolumen hängt natürlich von den Dimensionierungen der Pumpenelemente ab. Fig. 7 zeigt eine Ausführung mit einem relativ kürzeren ersten Kolben 17, wodurch der Pumpraum 21 in der Anfangsstellung entsprechend größer ist.Of course, the pumping volume depends on the dimensions of the pump elements. Fig. 7 shows an embodiment with a relatively shorter

Im Falle einer relativ hohen Druckschwelle des Rückschlagventils 62 in der Ansaugbohrung 61 kann im Vergleich zu der Ausführung nach den Fig.n 1 bis 7 die Feder 46 auch entfallen. Der zweite Kolben 18 wird dann bei der Rückwärtsbewegung des ersten Kolbens 17 durch das andernfalls entstehende Vakuum nachgezogen. In Fällen, in denen das Pumpgut an der Ansaugbohrung 61 mit Druck ansteht, kann die Feder 28 entfallen. Das Zurückschieben der ersten Kolbens 17 besorgt dann der Druck des Pumpguts.In the case of a relatively high pressure threshold of the

Die Fig.n 8 und 9 zeigen eine Konstruktion, bei der die Feder 46 weggelassen ist und der Gewindebolzen 49 nicht im Bügel 52, sondern in der Schraubhülse 32 fixiert ist. Er ist in dieser soweit eingeschraubt, daß die Anschlagscheibe 45 fest zwischen der Ringscheibe 44 und der Stirnfläche 50 des Gewindebolzens eingespannt ist. Der zweite Kolben 18 ist hierbei starr mit der Schraubhülse 32 verbunden und durch deren Verdrehung vor- oder zurückstellbar, er bewegt sich aber während des Pumphubs nicht. Fig. 8 zeigt die Anfangsstellung und Fig. 9 die Endstellung des Pumphubs.8 and 9 show a construction in which the

Die Pumpe nach den Fig.n 1 bis 7 kann auch bei der Einstellung so installiert werden, daß der Gewindebolzen 49 so weit zurückgezogen ist, daß ihn die Anschlagscheibe 45 nicht mehr erreicht (Fig. 10), da vorher die Feder 46 zum Stillstand des zweiten Kolbens 18 führt. In diesem Fall kann der Bolzen 49 auch gänzlich entfallen, was in Fig. 11 dargestellt ist. Der erste Anschlag ist in diesem Fall ein elastisch federnder, nachgiebiger Anschlag. Diese Variante hat die gegebenenfalls erwünschte Folge, daß nur bei einem Druckabfall in der Förderleitung zusätzliches Pumpgut gefördert wird, also mehr oder weniger auf Konstantdruck gepumpt wird, und ist auch dann von Vorteil, wenn die auf den Stößel 25 einwirkende Antriebsweite nicht gleichmäßig ist und eventuell über das Maß hinausgeht, das durch den Anschlag des zweiten Kolbens 18 an der Stirnfläche 50 gegeben ist. Dann könnte möglicherweise die Pumpe beschädigt werden. Dies wird durch den elastischen Anschlag, wie ihn die Kraft der Feder 46 darstellt, vermieden.The pump according to the

Die Grund-Ausführungsform nach den Fig.n 12 bis 25 unterscheidet sich von der nach den Fig.n 1 bis 11 einerseits dadurch, daß die Ansaugbohrung 61 und die Abgabebohrung 63 versetzt in die Zylinderbohrung 12 münden, und andererseits dadurch, daß der zweite Kolben 18 in Richtung auf die Anschlagscheibe 45 zu federbelastet ist und in der entgegengesetzten Richtung in seiner Bewegung durch einen Anschlag begrenzt ist.The basic embodiment according to FIGS. 12 to 25 differs from that of FIGS. 1 to 11 on the one hand in that the suction bore 61 and the discharge bore 63 offset open into the cylinder bore 12, and on the other hand characterized in that the

Die Fig.n 12 bis 18 zeigen die Arbeitsweise bei maximal herausgeschraubter Schraubhülse 32 und somit in einer Einstellung für maximales Pumpvolumen, die Fig.n 19 bis 21 die Arbeitsstellung mit mittlerer Stellung der Schraubhülse 32 und somit in einer Einstellung für mittleres Pumpvolumen, und die Fig.n 22 bis 24 bei maximal eingeschraubter Schraubhülse 32 und somit in einer Einstellung für minimales Pumpvolumen.FIGS. 12 to 18 show the mode of operation with the

Bei der beschriebenen Ausführungsform befindet sich die Ansaugbohrung 61 axial versetzt näher am Bereich des ersten Kolbens 17 und ist hier nicht mit dem Rückschlagventil 62 ausgestattet. Die Abgabebohrung 63 befindet sich axial näher zum Bereich des zweiten Kolbens 18 versetzt und ist hier mit dem Rückschlagventil 64 versehen. Der Abstand der Mündungen der beiden Bohrungen entspricht der maximalen Länge des Pumpraums 21. Auf dem zweiten Kolben 18 befindet sich in der Nähe von dessen dem Pumpraum 21 abgewandten Ende eine in eine umlaufende Nut radial einwärts federnd eingesetzte Ringscheibe 71, zwischen der und der Durchmesserstufe 16 eine Schraubendruckfeder 72 eingesetzt ist. Um eine Teillänge der Feder 72 verläuft, von der Durchmesserstufe 16 ausgehend, eine Anschlaghülse 73, die den Weg des zweiten Kolbens 18 in den Pumpraum 21 hinein begrenzt. Der Außendurchmesser der Anschlaghülse 73 ist kleiner als der Innendurchmesser des Teils 29 der Schraubhülse 32, so daß die Anschlaghülse 73 das Einschrauben der Schraubhülse 32 nicht behindert. Im übrigen entspricht die Konstruktion der nach den Fig.n 1 bis 7.In the described embodiment, the suction bore 61 is axially offset closer to the region of the

Fig. 12 zeigt die Warte- und Anfangsstellung mit gefülltem Pumpraum 21, Fig. 13 zeigt den Beginn des Vorschubs des ersten Kolbens 17 und Fig. 14 eine noch etwas später liegende Phase, in der das Pumpgut ausgepreßt wird. Ausgehend von der Betriebsphase nach Fig. 12, schiebt der in Fig. 13 als Pfeil angedeutete Antrieb den ersten Kolben 17 zunächst an der Mündung der Ansaugbohrung 61 vorbei, wobei das insoweit verdrängte Pumpgut in diese Bohrung zurückgeschoben wird. Hat jedoch die Stirnseite 19 des ersten Kolbens 17 diese Mündung passiert, so ist die Ansaugbohrung gesperrt und das Pumpgut im Pumpraum 21 schiebt den zweiten Kolben 18, der von Anfang an an der Anschlagscheibe 45 anliegt, mit dieser entgegen der Kraft der Feder 46 nach hinten. In der Arbeitsphase nach Fig. 14 hat der zweite Kolben 18 die Mündung der Abgabebohrung 63 freigegeben, so daß das Rückschlagventil 64 geöffnet ist und das Pumpgut abgegeben wird. Die Stirnseite 19 des ersten Kolbens 17 kommt hierbei bis an die Stirnseite 20 des zweiten Kolbens 18 heran, der seinerseits in dieser Arbeitsphase zweckmäßigerweise den Anschlag 50 erreicht (Fig. 15). Erreicht er ihn nicht, so wird im Fall einer fortgesetzten Antriebsbewegung auch der zweite Kolben 18 entgegen der Kraft der Feder 46 noch weiter in der Zeichnung nach rechts aus der Zylinderbohrung ausgeschoben.Fig. 12 shows the waiting and starting position with filled pumping

Der anschließende Rücklauf der Kolben erfolgt dann wie in den Fig.n 16 und 17 dargestellt. Der in Fig.n 13 bis 15 als Pfeil dargestellte Antrieb endet, das Rückschlagventil 64 schließt und die Feder 28 zieht den ersten Kolben 17 zurück, wobei aufgrund des andernfalls entstehenden Vakuums in dem nur noch aus einem schmalen Spalt bestehenden Pumpraum 21 der zweite Kolben 18 zunächst unter der Kraft der Feder 46 und später entgegen der Kraft der Feder 72 nachfolgt, an der Mündung der Abgabebohrung 63 vorbei (Fig. 16) und bis zum Erreichen der Mündung der Ansaugbohrung 61. Nachdem diese erreicht ist, füllt Pumpgut aus der Ansaugbohrung 61 den sich vergrößernden Pumpraum 21, der erste Kolben 17 vollendet seine Rückwärtsbewegung und der zweite Kolben 18 wird durch die Kraft der Feder 72 bis zum Anschlag an der Scheibe 45 in die Stellung von Fig. 12 zurückgefahren. Im Zustand nach Fig. 12 wartet die Dosierpumpe wieder auf den nächsten Arbeitsgang. Es ist klar, daß die Federkräfte der beteiligten Federn 28, 46 und 72 so aufeinander abgestimmt sein müssen, daß der beschriebene Arbeitsablauf sich einstellt.The subsequent return of the piston then takes place as shown in FIGS. 16 and 17. The drive shown as arrow in FIGS. 13 to 15 ends, the

Die beim Arbeitsablauf nach den Fig.n 12 bis 15 je Arbeitshub abgegebene Menge an Pumpgut ist durch den Abstand zwischen den Mündungen der Bohrungen 61 und 63 bestimmt. Es ist dies die maximal mögliche Pumpmenge. Bei der dargestellten Ausführungsform entspricht die maximale Bewegungsweite des Antriebs und damit des Kolbens 17 dem Abstand zwischen den Mündungen der Bohrungen 61 und 63 in die Zylinderbohrung 12. Bei dieser Einstellung für maximales Pumpvolumen steht am Anfang des Hubs der Kolben 18 über die Scheibe 45 am Anschlag 50 an.The amount of pumping material dispensed in the course of operation according to FIGS. 12 to 15 per working stroke is determined by the distance between the orifices of the

Die Dosismenge kann jedoch verkleinert werden, wie am Beispiel nach den Fig.n 19 bis 21 gezeigt ist. Dort ist die Schraubhülse 32 tiefer in das Pumpengehäuse 11 hineingeschraubt, wodurch die als Anschlag dienende Ringscheibe 45 näher zum Pumpraum 21 gerückt ist. Fig. 19 zeigt die Ruhe- und Wartephase, in der die Stirnseite 19 des ersten Kolbens 17 die Mündung der Ansaugbohrung 61 tangiert. Nach Beginn der Pumpbewegung schiebt zunächst der erste Kolben 17 eine kleine Menge des Volumens des Pumpguts in die Ansaugbohrung 61 zurück und erreicht die Stellung nach Fig. 20, in der er beginnt, über das Pumpvolumen den zweiten Kolben 18 gegen die Wirkung der Feder 46 zurückzuschieben. Dieses Zurückschieben erfolgt, bis der Pumpraum 21 die Mündung der Abgabebohrung 64 erreicht und der Kolben 18 über die Scheibe 45 den Anschlag 50 erreicht, so daß die Kolben 17 sich dann unter Auspressung des Pumpguts an die Stirnseite 20 des Kolbens 18 annähert.However, the dose amount can be reduced, as shown by the example of FIGS. 19 to 21. There, the threaded

Am anschließenden Rückweg der Kolben aufgrund der Summe der Kräfte der Federn 28 und 46 und entgegen der Kraft der Feder 72 bleibt das Rückschlagventil 64 geschlossen. Die Anschlagscheibe 45 kommt in Anschlag an die Anschlag-Ringscheibe 44, der zweite Kolben 18 wird aber aufgrund des Vakuumeffekts im Pumpraum 21 noch weiter in die Zylinderbohrung hineingezogen, bis die Stirnflächen 19 und 20 in den Bereich der Mündung der Ansaugbohrung 61 kommen. Hier findet auch die Bewegung des zweiten Kolbens 18 aufgrund des Anschlags der Ringscheibe 71 an der Anschlaghülse 73 ein Ende. Durch die Kommunikation mit der Ansaugbohrung 61 kann nun der Pumpraum 21 wieder mit Pumpgut gefüllt werden. Dies geschieht, indem die Feder 72 den zweiten Kolben 18 zurück bis an die Anschlagscheibe 45 schiebt, wodurch das Dosisvolumen für diese Stellung der Schraubhülse 32 zuzüglich der geringen Zurückpumpmenge für die Kolbenbewegung entlang der Mündung der Bohrung 61 sich im Pumpraum 21 befindet.At the subsequent return of the piston due to the sum of the forces of the

Die Fig.n 22 bis 24 zeigen die gleichen Arbeitsphasen für minimales Volumen. In Fig. 22 sind die Stirnseiten 19 und 20 um wenig mehr als den Durchmesser der Mündung der Ansaugbohrung 61 beabstandet. Bei Beginn der Kolbenbewegung nähert sich zunächst die Stirnfläche 19 der Stirnfläche 20 an, während der Pumpraum 21 zum großen Teil in die Ansaugbohrung 61 zurükkentleert wird. Der auf nahezu null reduzierte Pumpraum 21 bewegt sich in den Bereich der Mündung der Abgabebohrung 63, durch die aufgrund der Gegenkraft der Feder 46 bzw. des Anschlags 50 das im Pumpraum 21 befindliche Restvolumen abgegeben wird.Figs. 22 to 24 show the same minimum volume working phases. In FIG. 22, the end faces 19 and 20 are spaced apart by a little more than the diameter of the mouth of the suction bore 61. At the beginning of the piston movement, first the

Auch bei dieser Ausführungsform kann die Konstruktion vereinfacht werden, wenn das Pumpgut unter Druck ansteht. In diesem Fall kann die Feder 72 weggelassen werden.Also in this embodiment, the construction can be simplified when the pumped material is under pressure. In this case, the

Bei den dargestellten Ausführungsformen erfolgt die Rückstellung des ersten Kolbens 17 durch die Kraft der Feder 28. Generell ist es auch möglich, am Kolben 17 eine Kurbel angreifen zu lassen, die andererseits an einem mit einer Welle verbundenen Kurbelzapfen sitzt, so daß der Kolben 17 in beiden Richtungen durch die Welle zwangsbewegt wird.In the illustrated embodiments, the provision of the

Vergleichbar der Ausführung von Fig. 11, kann auch für die zweite Grund-Ausführungsform je nach geforderten Pumpencharakteristiken anstelle der Anschlag-Stirnfläche 50 ein elastischer Anschlag vorgesehen werden, der sich bei Weglassung des Gewindebolzens 49 durch die Feder 46 ergibt. Fig. 25 zeigt eine solche Ausführung, und zwar am Ende des Pumphubs. Würde der zweite Kolben 18 durch fortgesetzten Antriebsschub gegebenenfalls nach einer Verdrehung der Schraubhülse 32 in der Ruhestellung noch weiter nach hinten verschoben, so wäre trotzdem das Pumpvolumen nicht höher, da nach dem Überstreichen der Mündung der Abgabebohrung 63 durch den ersten Kolben 17 die weitere Pumpgutabgabe gesperrt ist.Comparable to the embodiment of FIG. 11, an elastic stop can also be provided for the second basic embodiment, depending on the required pump characteristics, instead of the

Im Pumpengehäuse 11 können auch mehr als eine Zylinderbohrung vorhanden sein, wobei es möglich ist, für jeden Zylinder und jedes Kolbenpaar eine eigene Schraubhülse 49 einzusetzen, oder mehrere oder alle Zylinder und Kolbenpaare durch eine gemeinsame Schraubhülse einzujustieren. Ein Bedarf für eine solche Mehrzylinderpumpe kann sich z. B. ergeben bei einer Kettenschmierung, bei der die Kette intermittierend fortschreitet und in ihren kurzen Ruhephasen an den Gelenkpunkten geschmiert wird. Durch beispielsweise vier Zylinder im Pumpengehäuse können vier Gelenkpunkte der Kette gleichzeitig geschmiert werden. Eine andere Anwendung könnte in der Präparation bestimmter Gemische liegen. Sofern die Pumpe auf den betreffenden Gebrauchszweck speziell eingerichtet ist, können auch bei synchroner Justierung durch nur eine einzige Schraubhülse unterschiedliche Komponentenmengen eines Gemischs durch unterschiedliche Durchmesser der Zylinderbohrungen vorgegeben werden.In the

Die Fig.n 26 bis 29 zeigen eine Ausführung mit zwei Zylinderbohrungen und die Fig.n 30 bis 33 eine Ausführung mit vier Zylinderbohrungen.FIGS. 26 to 29 show an embodiment with two cylinder bores and FIGS. 30 to 33 show an embodiment with four cylinder bores.

In den Fig.n 26 bis 29 sind die beiden Zylinderbohrungen mit 12a, 12b bezeichnet. In sie münden Ansaugbohrungen 61a, 61b, die koaxial in einer ersten Diametralebene angeordnet sind (Fig. 27), und Abgabebohrungen 63a, 63b, die beim dargestellten Beispiel in zwei parallelen axialen Ebenen, die zur Ebene der Ansaugbohrungen im rechten Winkel liegen, angeordnet sind (Fig. 28). In den Zylinderbohrungen 12a, 12b gleiten jeweils der erste und der zweite Kolben, wobei in der Zeichnung nur die beiden zweiten Kolben 18a, 18b bezeichnet sind (Fig. 29). Die Ausbildung der Justieranordnung mit dem ersten Anschlag in Form der Stirnseite 50 des Gewindebolzens 49 oder gegebenenfalls der Kraft der Feder 46, dem zweiten Anschlag in Form der Ringscheibe 44 und der Schraubhülse 32 entspricht der Ausführung von Fig. 12.In FIGS. 26 to 29, the two cylinder bores are designated 12a, 12b. Into them, there are

Die Ausführung nach den Fig.n 30 bis 33 enthält vier im Querschnitt im Quadrat angeordnete Zylinderbohrungen 12a, 12b, 12c und 12d im im Querschnitt achteckigen Pumpengehäuse 11. Die Achteckigkeit dient der erleichterten Anordnung von vier getrennten Abgabebohrungen 63a, 63b, 63c und 63d, die in einer gemeinsamen Radialebene sternförmig von den vier Zylinderbohrungen ausgehen. Ansaugbohrungen 61a, 61b, 61c und 61d sind zwar beim dargestellten Beispiel getrennt für einzelnen Zylinderbohrungen vorhanden, um ein schnelleres Ansaugen und hierdurch eine höhere Pumprate zu erzielen, sie könnten aber, worauf es hierauf nicht ankommt, von Zylinderbohrung zu Zylinderbohrung in einer Reihenanordnung gelegt sein. Wie Fig. 31 zeigt, gehen beim dargestellten Beispiel die Ansaugbohrungen 61a und 61b von einem gemeinsamen Anschlußvolumen 81 und die Ansaugbohrungen 61c und 61d von einem gemeinsamen Anschlußvolumen 82 aus.The embodiment according to FIGS. 30 to 33 contains four

Von vier ersten Kolben 17a, 17b, 17c und 17d sind in Fig. 30 nur die Kolben 17a und 17b sichtbar, und zweite Kolben 18a, 18b, 18c und 18d sind in Fig. 33 erkennbar. Sie sind gemeinsam mit der Anschlagscheibe 45 verbunden oder liegen auch lose und nur durch Krafteinwirkung angedrückt an dieser an. Der Ringscheibe 31 von Fig. 12 entspricht gemäß den Fig.n 30 und 33 eine Ringscheibe 71a, die auf die vier Kolben 18a bis 18d aufgesteckt ist und durch eine Durchmesserstufe dieser Kolben unter der Kraft der Feder 72 an diese Durchmesserstufe angedrückt wird.Of four

Bei den Ausführungsformen nach den Fig.n 26 bis 33 wird davon ausgegangen, daß der Antrieb der mehreren ersten Kolben synchron erfolgt, beispielsweise durch ein (nicht dargestelltes) gemeinsames Antriebsjoch oder durch eine gemeinsame pneumatische oder elektromagnetische Druckbeaufschlagung.In the embodiments according to FIGS. 26 to 33 it is assumed that the drive of the plurality of first pistons takes place synchronously, for example by a common drive yoke (not shown) or by a common pneumatic or electromagnetic pressurization.

Claims (14)

- Dosing pump for pumping material, with a pump casing (11) and a cylinder borehole (12) formed in the pump casing along a longitudinal axis (22), in which a suction borehole (61) and a discharge borehole (63) for drawing in and discharging the pumped material end, two pistons (17, 18) are arranged in the cylinder borehole (12) stroking over the area around the suction borehole (61) and the discharge borehole (63) with sliding sealing against the cylinder wall and without rigid mutual coupling, which can move towards each other until their faces (19, 20) touch, with an alternating drive (77, 78, 25) engaged on the first piston (17) in its axial direction with a movement phase of approach towards the second piston (18), a first stop (50, 46) towards which the second piston (18) moves in its backward movement on the approach of the first piston (17), and an adjustable second stop (44) reached by the second piston (18) in its movement towards the first piston (17), characterised in that the second stop (44) sits on a screw sleeve (32) adjustable by turning by means of a thread (31, 39) relative to the pump casing (11) along the axis (22) in the cylinder borehole (12).

- Dosing pump as per claim 1, characterised in that a suction valve (62) and/or a thrust valve (64) is/are located in the suction borehole (61) and/or in the discharge borehole (63).

- Dosing pump as per claim 1 or 2, characterised in that the suction borehole (61) and the discharge borehole (63) end offset in the cylinder borehole (12) along the cylinder axis (22) and can be set to intake or blocked by the pistons (17, 18) sliding beyond the ending point.

- Dosing pump as per one of the claims 1 to 3, characterised in that the second piston (18) is pushed towards the first piston (17) by spring power (46) and its path of movement in this direction ends at the second stop (44) connected to the screw sleeve (32).

- Dosing pump as per claim 4, characterised in that the second piston (18) is coupled to a radial disk positioned on the second stop (44) .

- Dosing pump as per one of the claims 1 to 3, characterised in that the second piston (18) is pushed against the direction towards the first piston (17) by spring power (72)

and its path of movement in this pressing direction ends at a movable stop (45) parallel to the axis (22) of the cylinder borehole (12), whereby the movable stop (45) can in turn slide between the two stops (44, 50) arranged at a distance along the cylinder axis, namely is pushed on the one hand by spring power (46) towards the first piston (17) and its path of movement in this direction ends at the second stop (44) connected to the screw sleeve (32), and on the other hand its path of movement ends at the first stop (49, 50) fixed to the casing. - Dosing pump as per claim 6, characterised in that the movable stop has the form of a radial disk (45).

- Dosing pump as per claim 5 or 7, characterised in that the distance between the first stop (50) and the second stop (44) is larger than/the same as the thickness of the disk (45).

- Dosing pump as per claims 1 to 8, characterised in that the screw sleeve (32) can be turned and is screwed to a threaded bolt (49) which is fixed to the pump casing (11).

- Dosing pump as per claim 9, characterised in that a bracket (52) is fastened to the pump casing (11) which reaches into the area of extension of the cylinder axis (22) and has a threaded borehole in this area, into which the initially adjustable threaded bolt (49) is screwed and in which this is fixed into position.

- Dosing pump as per claims 1 to 10, characterised in that the screw sleeve (32), possibly in addition to the screw union with the threaded bolt (49), can be turned and is screwed into the pump casing (11) with an external thread (31) in a threaded borehole coaxial to the cylinder borehole (12) and which has a larger diameter compared to the cylinder borehole (12).

- Dosing pump as per claims 9 to 11, characterised in that the screw sleeve (32) in its turn position can be undone from its fixing by means of a snap mechanism (54).

- Dosing pump as per claims 1 to 12, characterised in that several parallel cylinder boreholes (12a, 12b, 12c, 12d) are formed in the pump casing, which respectively contain the two pistons and which are connected to a suction borehole (61a ... 61d) and a discharge borehole (63a ... 63d), and that the first stop (50, 46) and the second stop (44) seated on the screw sleeve (32) jointly serve for the second pistons (18a ... 18d).