EP0464165B1 - Höchstdruckplungerpumpe - Google Patents

Höchstdruckplungerpumpe Download PDFInfo

- Publication number

- EP0464165B1 EP0464165B1 EP91901687A EP91901687A EP0464165B1 EP 0464165 B1 EP0464165 B1 EP 0464165B1 EP 91901687 A EP91901687 A EP 91901687A EP 91901687 A EP91901687 A EP 91901687A EP 0464165 B1 EP0464165 B1 EP 0464165B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- sleeve

- insert body

- pressure plunger

- high pressure

- plunger pump

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000007789 sealing Methods 0.000 claims abstract description 17

- 238000010276 construction Methods 0.000 claims 1

- 239000000463 material Substances 0.000 abstract description 4

- 230000007704 transition Effects 0.000 abstract description 3

- 238000004140 cleaning Methods 0.000 abstract 1

- 238000000034 method Methods 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 abstract 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B53/00—Component parts, details or accessories not provided for in, or of interest apart from, groups F04B1/00 - F04B23/00 or F04B39/00 - F04B47/00

- F04B53/16—Casings; Cylinders; Cylinder liners or heads; Fluid connections

- F04B53/162—Adaptations of cylinders

- F04B53/166—Cylinder liners

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05C—INDEXING SCHEME RELATING TO MATERIALS, MATERIAL PROPERTIES OR MATERIAL CHARACTERISTICS FOR MACHINES, ENGINES OR PUMPS OTHER THAN NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES

- F05C2201/00—Metals

- F05C2201/04—Heavy metals

- F05C2201/0433—Iron group; Ferrous alloys, e.g. steel

- F05C2201/0436—Iron

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05C—INDEXING SCHEME RELATING TO MATERIALS, MATERIAL PROPERTIES OR MATERIAL CHARACTERISTICS FOR MACHINES, ENGINES OR PUMPS OTHER THAN NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES

- F05C2201/00—Metals

- F05C2201/04—Heavy metals

- F05C2201/0433—Iron group; Ferrous alloys, e.g. steel

- F05C2201/0448—Steel

Definitions

- the invention relates to a high-pressure plunger pump, each with a pressure and suction valve arranged coaxially to the cylinder axis and with a floating bearing on the plunger and at its end facing the pump head, on a sleeve with a valve seat surface for the suction valve body and with suction channels the sleeve is equipped with a sliding bush and the suction valve is designed as a plate valve, the suction valve body of which is designed as a ring is spring-loaded and is supported on the valve seat surface from which the suction channels originate, the insert body fixed in the pump head.

- a high-pressure plunger pump of this type is known (US Pat. No. 4,174,194), in which the sleeve at the end facing the pump head tapers inwards and the slide bushing for the plunger extends only over the cylindrical part of the sleeve.

- This version can be used up to working pressures of approx. 1,000 bar. At higher working pressures, the hydraulic force acting on the end face of the sliding bush becomes so great that it overcomes the adhesive force between the sliding bush and the sleeve and these are displaced against one another, which leads to faults.

- Press medium can also get between the sliding bush and the sleeve, so that the sliding bush is pressed onto the plunger, which also leads to failures. Furthermore, a high surface pressure between the front end of the sleeve and the insert body is required so that a metallic seal is created.

- the invention has for its object to design a high-pressure plunger pump of the type mentioned so that it is at the highest, in the pressure range of 2,000 to 4,000 bar working pressures in the transition area from the sleeve to the insert body with a relatively low stress on the material of the sleeve and the insert body is working.

- the slide bushing for the plunger extends to the end of the sleeve facing the pump head, rests with its end face against the insert body and in the flow channel delimited by the slide bushing and the insert body there is an abutment surface between the insert body and the sleeve overlapping sealing sleeve is arranged.

- the arrangement of the sealing sleeve means that the surface pressure in the area of the abutting surface between the insert body and the sleeve surrounding the plunger is very low, since the pressure of the conveying medium acts only on a small annular surface of the sliding bush in the direction of the abutting surface. If this sealing sleeve is not available, the strength limits of the materials are quickly reached even when using the highest quality steels at the high working pressures mentioned, since a very high surface pressure is required for sealing on the joint surface. It was also possible to manufacture the sleeve and the sliding bush as a single unit if a material was found that had the fatigue strength of the sleeve and the sliding and emergency running properties of the sliding bush together.

- the design according to the invention considerably reduces the stress on the components mentioned.

- the stresses can e.g. be reduced by half.

- the sealing sleeve also has the effect that no pressure medium can escape through the joint between the end of the sleeve surrounding the plunger and the insert body, so that the wear of the above-mentioned components delimiting the stop joint is prevented by escaping pressure medium.

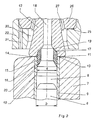

- a pump housing 1 consists essentially of a pump housing 1, a pump head 2 connected to the pump housing, a suction valve 4 and pressure valve 5 arranged coaxially to the cylinder axis 3, and a sleeve 7 floating on the plunger 6, in its cylindrical bore 8 a sliding bush 9 is arranged.

- the plunger 6 moves back and forth in this sliding bush.

- the slide bushing 9 extends over the entire length of the sleeve 7. In the range of movement of the plunger 6, the slide bushing has an inner diameter D, while the inner diameter of the slide bushing in the region of the sleeve end facing the pump head is d.

- the area ratio of the corresponding diameters of D and d is approximately 1: 0.9.

- a hydraulically effective surface 10 on which the working pressure of the conveying medium is loaded during the delivery stroke, so that the sliding bush 9 is pressed onto the abutment surface 11 of an insert body 12 with a force thereby achieved.

- This abutting surface 11 delimits an abutting joint with the end surface 13 of the sliding bush 9 and the end surface 14 of the sleeve 7, which is overlapped by a sealing sleeve 15 inserted into the flow channel delimited by the sliding bush 9 and the insert body 12.

- the sealing sleeve 15 has conical end faces 16, 17.

- the part of the sealing sleeve 15 protruding into the insert body 12 is received by a recess extending from the abutment surface 11, which tapers conically on the side facing away from the sleeve 7 to form a through-flow channel 18 of smaller diameter.

- the angles in the insert body 12 and the sealing sleeve 15 are designed such that at position 19 the first annular contact between the sealing sleeve 15 and the insert body 12 takes place. Furthermore, the diameter of the sliding bush 9 and the sealing sleeve 15 are designed so that an annular seal takes place at position 20.

- the pump head 2 consists of the parts 21 and 22 which are interconnected by screws 23 and the housing 1. Between the parts 21 and 22 there is a separation plane 24 extending at right angles to the cylinder axis 3.

- the part 22 of the pump head 2 facing the housing 1 has a bearing surface 25 for an annular flange 26 of the insert body 12.

- the insert body 12 is provided with suction channels 27 which extend from a valve seat surface 2 of the plate-shaped suction valve body 29 to extend to the lower boundary surface of the ring flange 26 and open into a ring channel 30 delimited by the insert body 12 and the part 22 of the pump head 2 facing the housing 1.

- At least one leakage channel 31 extends from the support surface 25 of the part 22 to the suction space 32.

- a negative pressure is generated in the cylindrical working chamber 8 of the pump, so that the conveyed medium can flow from the suction chamber 32 through the suction channels 27 when the suction valve body 29 is lifted off into the working chamber of the pump.

- the suction valve body closes the suction channels 27 under spring action.

- the conveyed medium flows through the channel 18 to the pressure valve 5, lifts the valve body 33 from the valve seat and reaches the channel 34 leading to the consumer.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Details Of Reciprocating Pumps (AREA)

- Electromagnetic Pumps, Or The Like (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf eine Höchstdruckplungerpumpe mit jeweils einem koaxial zur Zylinderachse angeordneten Druck- und Saugventil und einer auf dem Plunger schwimmend gelagerten und an ihrem dem Pumpenkopf zugewandten Ende sich an einem mit einer Ventilsitzfläche für den Saugventilkörper und mit Saugkanälen versehenen Einsatzkörper abstützenden Hülse, wobei die Hülse mit einer Gleitbuchse ausgerüstet und das Saugventil als Plattenventil ausgebildet ist, dessen als Ring gestalteter Saugventilkörper federbelastet ist und sich an der Ventilsitzfläche, von der die Saugkanäle ausgehen, des im Pumpenkopf festgelegten Einsatzkörpers abstützt.

- Es ist eine Höchstdruckplungerpumpe dieser Art bekannt (US-A-4 174 194), bei der die Hülse an der dem Pumpenkopf zugewandten Ende sich innen konnisch verjüngt und sich die Gleitbuchse für den Plunger nur über den zylindrischen Teil der Hülse erstreckt.

- Diese Ausführung ist bis zu Arbeitsdrücken von ca. 1.000 bar zu verwenden. Bei höheren Arbeitsdrücken wird die auf der Stirnfläche der Gleitbuchse wirkende hydraulische Kraft so groß, daß diese die Haftkraft zwischen Gleitbuchse und Hülse überwindet und diese gegeneinander verschoben werden, was zu Störungen führt.

- Ebenfalls kann Preßmedium zwischen Gleitbuchse und Hülse gelangen, so daß die Gleitbuchse auf den Plunger gepreßt wird, was ebenfalls zu Ausfällen führt.

Ferner ist eine hohe Flächenpressung zwischen dem Stirnende der Hülse und dem Einsatzkörper erforderlich, damit eine metallische Abdichtung zustande kommt. - Der Erfindung liegt die Aufgabe zugrunde, eine Höchstdruckplungerpumpe der eingangs genannten Art so zu gestalten, daß sie bei höchsten, im Druckbereich von 2.000 bis 4.000 bar liegenden Arbeitsdrücken im Übergangsbereich von der Hülse zum Einsatzkörper mit einer relativ geringen Beanspruchung des Werkstoffes der Hülse und des Einsatzkörpers arbeitet.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß die Gleitbuchse für den Plunger sich bis zu dem dem Pumpenkopf zugewandten Ende der Hülse erstreckt, mit ihrer Stirnfläche an dem Einsatzkörper anliegt und in dem von der Gleitbuchse und dem Einsatzkörper begrenzten Strömungskanal eine die Stoßfläche zwischen dem Einsatzkörper und der Hülse überlappende Dichtungshülse angeordnet ist.

- Durch die Anordnung der Dichtungshülse wird die Flächenpressung im Bereich der Stoßfläche zwischen dem Einsatzkörper und der den Plunger umschließenden Hülse sehr gering, da der Druck des Fördermediums nur auf einer kleinen Ringfläche der Gleitbuchse in Richtung der Stoßfläche wirkt. Sofern diese Dichtungshülse nicht vorhanden ist, werden selbst bei der Verwendung von Stählen höchster Qualität bei den genannten hohen Arbeitsdrücken die Festigkeitsgrenzen der Werkstoffe schnell erreicht, da für das Abdichten an der Stoßfläche eine sehr hohe Flächenpressung benötigt wird.

Ebenfalls konnten Hülse und Gleitbuchse als eine Einheit gefertigt werden, falls ein Material gefunden wird, welches die Dauerwechselfestigkeit der Hülse und die Gleit- und Notlaufeigenschaft der Gleitbuchse gemeinsam besitzt. - Durch die erfindungsgemäße Konstruktion wird die Beanspruchung der genannten Bauteile erheblich vermindert. Je nach der Gestaltung der Dichtungshülse und der Wahl ihrer Wandungsdicke können die Beanspruchungen z.B. um die Hälfte herabgesetzt werden.

- Die Dichtungshülse bewirkt ferner, daß durch die Fuge zwischen dem Stirnende der den Plunger umschließenden Hülse und dem Einsatzkörper kein Druckmedium austreten kann, so daß der Verschleiß der genannten, die Anschlagfuge begrenzenden Bauteile durch austretendes Druckmedium verhindert wird.

- Weitere Merkmale der Erfindung ergeben sich aus den Unteransprüchen.

- Ein Ausführungsbeispiel der Erfindung ist in den Zeichnungen dargestellt. Es zeigen:

- Fig. 1 eine Höchstdruckplungerpumpe im Längsschnitt und

- Fig. 2 eine Teilvergrößerung aus der Fig. 1.

- Die in der Fig. 1 dargestellte Höchstdruckplungerpumpe besteht im wesentlichen aus einem Pumpengehäuse 1, einem mit dem Pumpengehäuse verbundenen Pumpenkopf 2, einem koaxial zur Zylinderachse 3 angeordneten Saugventil 4 und Druckventil 5 sowie einer Schwimmend auf dem Plunger 6 gelagerten Hülse 7, in deren zylindrischer Bohrung 8 eine Gleitbuchse 9 angeordnet ist. In dieser Gleitbuchse bewegt sich der Plunger 6 hin und her.

- Die Gleitbuchse 9 erstreckt sich über die gesamte Länge der Hülse 7. In dem Bewegungsbereich des Plungers 6 weist die Gleitbuchse einen Innendurchmesser D auf, während der Innendurchmesser der Gleitbuchse im Bereich des Hülsenendes, das dem Pumpenkopf zugewandt ist, d beträgt.

- Das Flächenverhältnis der entsprechenden Durchmesser von D und d ist ca. 1 : 0,9. Am Übergang der Gleitbuchse von dem Innendurchmesser D zum Innendurchmesser d ergibt sich eine hydraulisch wirksame Fläche 10, auf der beim Förderhub der Arbeitsdruck des Fördermediums lastet, so daß die Gleitbuchse 9 mit einer hierdurch erzielten Kraft auf die Stoßfläche 11 eines Einsatzkörpers 12 gepreßt wird. Diese Stoßfläche 11 begrenzt mit der Stirnfläche 13 der Gleitbuchse 9 und der Stirnfläche 14 der Hülse 7 eine Stoßfuge, die durch eine in den von der Gleitbuchse 9 und dem Einsatzkörper 12 begrenzten Strömungskanal eingesetzte Dichtungshülse 15 überlappt wird.

- Die Dichtungshülse 15 weist konisch verlaufende Stirnflächen 16,17 auf. Der in den Einsatzkörper 12 ragende Teil der Dichtungshülse 15 wird von einer von der Stoßfläche 11 ausgehenden Ausnehmung aufgenommen, die sich an der der Hülse 7 abgewandten Seite zu einem Durchströmkanal 18 kleineren Durchmessers konisch verjüngt.

- Um die Funktion der Dichtungshülse 15 sicherzustellen, werden die Winkel im Einsatzkörper 12 und der Dichtungshülse 15 so ausgeführt, daß bei der Position 19 die erste ringförmige Berührung zwischen der Dichtungshülse 15 und dem Einsatzkörper 12 stattfindet. Weiterhin werden die Durchmesser der Gleitbuchse 9 und der Dichtungshülse 15 so gestaltet, daß bei der Position 20 eine ringförmige Abdichtung stattfindet.

- Aus der Fig. 1 ergibt sich, daß der Pumpenkopf 2 aus den Teilen 21 und 22 besteht, die untereinander durch Schrauben 23 und mit dem Gehäuse 1 verbunden sind. Zwischen den Teilen 21 und 22 ist eine rechtwinklig zur Zylinderachse 3 sich erstreckende Trennungsebene 24 vorgesehen.

- Der dem Gehäuse 1 zugewandte Teil 22 des Pumpenkopfes 2 weist eine Auflagefläche 25 für einen Ringflansch 26 des Einsatzkörpers 12 auf.

- Der Einsatzkörper 12 ist mit Saugkanälen 27 versehen, die sich von einer Ventilsitzfläche 2 des plattenförmigen Saugventilkörpers 29 bis zur unteren Begrenzungsfläche des Ringflansches 26 erstrecken und in einen durch den Einsatzkörper 12 und dem dem Gehäuse 1 zugewandten Teil 22 des Pumpenkopfes 2 begrenzten Ringkanal 30 einmünden.

- Von der Auflagefläche 25 des Teiles 22 erstreckt sich mindestens ein Leckagekanal 31 zum Saugraum 32.

- Beim Saughub des Plungers 6 wird im zylindrischen Arbeitsraum 8 der Pumpe ein Unterdruck erzeugt, so daß das Fördermedium aus dem Saugraum 32 durch die Saugkanäle 27 bei abgehobenem Saugventilkörper 29 in den Arbeitsraum der Pumpe strömen kann. Beim Druckhub verschließt der Saugventilkörper unter Federwirkung die Saugkanäle 27. Das Fördermedium strömt durch den Kanal 18 zum Druckventil 5, hebt den Ventilkörper 33 vom Ventilsitz ab und gelangt in den zum Verbraucher führenden Kanal 34.

Claims (8)

- Höchstdruckplungerpumpe mit jeweils einem koaxial zur Zylinderachse angeordneten Druck- und Saugventil und einer auf dem Plunger schwimmend gelagerten und an ihrem dem Plungerkopf zugewandten Ende sich an einem mit einer Ventilsitzfläche für den Saugventilkörper und mit Saugkanälen versehenen Einsatzkörper abstützenden Hülse, wobei die Hülse mit einer Gleitbuchse ausgerüstet und das Saugventil als Plattenventil ausgebildet ist, dessen als Ring gestalteter Saugventilkörper federbelastet ist und sich an der Ventilsitzfläche, von der die Saugkanäle ausgehen, des im Pumpenkopf festgelegten Einsatzkörpers abstützt, dadurch gekennzeichnet, daß die Gleitbuchse (9) für den Plunger (6) sich bis zu dem dem Pumpenkopf (2) zugewandten Ende der Hülse (7) erstreckt, mit ihrer Stirnfläche an dem Einsatzkörper (12) anliegt und in dem von der Gleitbuchse und dem Einsatzkörper begrenzten Strömungskanal eine die Stoßfläche bzw. Stoßfuge zwischen dem Einsatzkörper (12) und der Hülse (7) überlappende Dichtungshülse (15) angeordnet ist.

- Höchstdruckplungerpumpe nach Anspruch 1, dadurch gekennzeichnet, daß die Dichtungshülse (15) konisch verlaufende Stirnflächen aufweist und der in den Einsatzkörper (12) ragende Teil der Dichtungshülse (15) von einer von der Stoßfläche ausgehenden Ausnehmung aufgenommen wird, die sich an der der Hülse (7) abgewandten Seite zu einem Durchströmkanal (18) kleineren Durchmessers konisch verjüngt.

- Höchstdruckplungerpumpe nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß das Flächenverhältnis der entsprechenden Durchmesser D und d ca. 1 : 0,9 ist.

- Höchstdruckplungerpumpe nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Pumpenkopf (2) zweiteilig aufgebaut ist und zwischen den Teilen (21,22) eine rechtwinklig zur Zylinderachse (3) sich erstreckende Trennungsebene (24) vorgesehen ist.

- Höchstdruckplungerpumpe nach Anspruch 4, dadurch gekennzeichnet, daß der dem Gehäuse (1) zugewandte Teil (22) des Pumpenkopfes (2) eine Auflagefläche (25) für einen Ringflansch (26) des Einsatzkörpers (12) aufweist.

- Höchstdruckplungerpumpe nach Anspruch 5, dadurch gekennzeichnet, daß die Saugkanäle (27) sich von der Ventilsitzfläche (28) bis zur unteren Begrenzungsfläche des Ringflansches (26) erstrecken und einmünden in einen durch den Einsatzkörper (12) und den Teil (22) des Pumpenkopfes (2) begrenzten Ringkanal (30).

- Höchstdruckplungerpumpe nach Anspruch 5, dadurch gekennzeichnet, daß von der Auflagefläche (25) sich mindestens ein Leckagekanal (31) zum Saugraum (32) erstreckt.

- Höchstdruckplungerpumpe nach Anspruch 1, dadurch gekennzeichnet, daß die Hülse (7) und die Gleitbuchse (9) einstückig ausgebildet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4001335A DE4001335C1 (en) | 1990-01-18 | 1990-01-18 | High-pressure plunger pump - incorporates adjustable sleeve and disc-types inlet valve |

| DE4001335 | 1990-01-18 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0464165A1 EP0464165A1 (de) | 1992-01-08 |

| EP0464165B1 true EP0464165B1 (de) | 1993-07-28 |

Family

ID=6398313

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91901687A Expired - Lifetime EP0464165B1 (de) | 1990-01-18 | 1991-01-11 | Höchstdruckplungerpumpe |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5147189A (de) |

| EP (1) | EP0464165B1 (de) |

| JP (1) | JPH04504455A (de) |

| DE (2) | DE4001335C1 (de) |

| WO (1) | WO1991010830A1 (de) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4200536A1 (de) * | 1992-01-11 | 1993-07-15 | Paul Hammelmann | Hochdruckplungerpumpe, vorzugsweise fuer arbeitsdruecke oberhalb 2.000 bar |

| DE4424445A1 (de) * | 1994-07-12 | 1996-01-18 | Hammelmann Paul Maschf | Auf dem Plunger einer Hochdruckplungerpumpe schwimmend gelagerte Hülse |

| US5733108A (en) * | 1996-05-28 | 1998-03-31 | White Consolidated Industries, Inc. | Hermetic refrigeration compressor |

| US20030172972A1 (en) * | 2002-03-06 | 2003-09-18 | Ingersoll-Rand Company | Replaceable check valve seats |

| RU2247262C2 (ru) * | 2003-05-19 | 2005-02-27 | Федеральное государственное унитарное предприятие Российский Федеральный Ядерный Центр-Всероссийский Научно-исследовательский институт технической физики им. акад. Е.И. Забабахина (РФЯЦ- ВНИИТФ) | Плунжерный насос сверхвысокого давления |

| US8287256B2 (en) * | 2007-11-01 | 2012-10-16 | Caterpillar Inc. | Valve assembly |

| US20150211641A1 (en) | 2014-01-24 | 2015-07-30 | Gardner Denver Water Jetting Systems, Inc. | Valve cartridge assembly with a suction valve in line with a discharge valve and a suction valve seat circumscribing an inlet which the suction valve covers |

| DE102016106376A1 (de) * | 2016-04-07 | 2017-10-12 | Hammelmann GmbH | Hochdruck-Rotordüse |

| CH714354A2 (de) * | 2017-11-17 | 2019-05-31 | Mvt Micro Verschleiss Technik Ag | Düsenvorrichtung für ein Fluid, Verfahren zur Herstellung einer Düsenvorrichtung sowie Kit, umfassend einen Rotor und eine Hohlnadel für eine Düsenvorrichtung. |

| US12188458B2 (en) * | 2019-11-18 | 2025-01-07 | Kerr Machine Co. | Fluid end assembly |

| US12403621B2 (en) | 2019-12-20 | 2025-09-02 | Hypertherm, Inc. | Motorized systems and associated methods for controlling an adjustable dump orifice on a liquid jet cutting system |

| US11867171B2 (en) * | 2021-02-04 | 2024-01-09 | Yantai Jereh Petroleum Equipment & Technologies Co., Ltd. | Fluid splitter in a fluid end or plunger pump |

| US20250122866A1 (en) * | 2023-10-12 | 2025-04-17 | Gd Energy Products, Llc | Counterflow guide for fluid end |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE471279C (de) * | 1927-03-22 | 1929-02-09 | Sulzer Akt Ges Geb | Mehrstufiger Kolbenkompressor |

| US3114326A (en) * | 1961-09-07 | 1963-12-17 | Aldrich Pump Company | Plunger type pump especially for high pressure |

| DK114873B (da) * | 1967-08-10 | 1969-08-11 | Burmeister & Wains Mot Mask | Brændselsindsprøjtningspumpe til forbrændingsmotorer. |

| US3526246A (en) * | 1968-02-26 | 1970-09-01 | Burckhardt Ag Maschf | Concentric suction and delivery valve for high pressure compressors and pumps |

| US3659967A (en) * | 1970-05-27 | 1972-05-02 | Kobe Inc | Hydraulic intensifier |

| US3801234A (en) * | 1973-05-14 | 1974-04-02 | Exxon Production Research Co | Fluid end for a plunger pump |

| US3891356A (en) * | 1973-11-21 | 1975-06-24 | Armco Steel Corp | Fluid guide plunger system |

| DE2631217C3 (de) * | 1976-07-12 | 1980-07-10 | Paul 4740 Oelde Hammelmann | Hochdruckplungerpumpe |

| DE3523387A1 (de) * | 1985-06-29 | 1987-01-08 | Paul Hammelmann | Hochdruckplungerpumpe |

-

1990

- 1990-01-18 DE DE4001335A patent/DE4001335C1/de not_active Expired - Fee Related

-

1991

- 1991-01-11 WO PCT/DE1991/000020 patent/WO1991010830A1/de not_active Ceased

- 1991-01-11 JP JP3502025A patent/JPH04504455A/ja active Pending

- 1991-01-11 EP EP91901687A patent/EP0464165B1/de not_active Expired - Lifetime

- 1991-01-11 US US07/743,286 patent/US5147189A/en not_active Expired - Fee Related

- 1991-01-11 DE DE9191901687T patent/DE59100224D1/de not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US5147189A (en) | 1992-09-15 |

| DE59100224D1 (de) | 1993-09-02 |

| JPH04504455A (ja) | 1992-08-06 |

| EP0464165A1 (de) | 1992-01-08 |

| DE4001335C1 (en) | 1991-01-31 |

| WO1991010830A1 (de) | 1991-07-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0057288B1 (de) | Zweizylinder-Dickstoffpumpe, vorzugsweise Betonpumpe mit einem von einer zylinderseitigen Brillenplatte abwechselnd schwenkenden Schaltorgan | |

| EP0188730B1 (de) | Membranpumpe mit hydraulisch angetriebener Rollmembran | |

| EP0055467B1 (de) | Membranpumpe mit druckentlastet eingespannter Membran | |

| EP0464165B1 (de) | Höchstdruckplungerpumpe | |

| DE69512302T2 (de) | Erosionsbeständiges Hochdruckentlastungsventil | |

| EP2049794B1 (de) | Dicht- und führungseinrichtung für einen kolben einer kolbenpumpe | |

| DE202008001458U1 (de) | Hochdruckventilanordnung | |

| DE2219445C2 (de) | Hochdruckventil | |

| EP1179149B1 (de) | Dichtungsvorrichtung für einen mit druckmittel beaufschlagten kolben in einem arbeitszylinder | |

| DE102021111688A1 (de) | Multimedientaugliche Drehdurchführung | |

| DE3319821C2 (de) | ||

| EP4334619B1 (de) | Multimedientaugliche drehdurchführung | |

| DE3414006C2 (de) | Kolbenmembranpumpe | |

| DE1802178B2 (de) | Dichtung | |

| DE4442556C2 (de) | Hydraulische Axialkolbenmaschine | |

| DD297690A5 (de) | Dichtungsanordnung | |

| EP0425567B1 (de) | Rohrweiche einer zweizylinder-dickstoffpumpe | |

| EP0551590A1 (de) | Hochdruckplungerpumpe, vorzugsweise für Arbeitsdrücke oberhalb 2000 bar | |

| DE9006558U1 (de) | Höchstdruckplungerpumpe | |

| EP1703185B1 (de) | Coaxialventil | |

| DE3040800A1 (de) | Hydroventil | |

| DE10029305A1 (de) | Dichtungsvorrichtung für einen mit Druckmittel beaufschlagten Kolben in einem Arbeitszylinder | |

| DE102021131995A1 (de) | Multimedientaugliche Drehdurchführung | |

| DE102021131994A1 (de) | Multimedientaugliche Drehdurchführung | |

| DE2424272C2 (de) | Hubventil |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19910716 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT CH DE FR GB IT LI NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19930108 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): CH DE FR GB LI NL |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB LI NL |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930803 |

|

| REF | Corresponds to: |

Ref document number: 59100224 Country of ref document: DE Date of ref document: 19930902 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19971224 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19980109 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19980122 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19980129 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19980130 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990111 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990131 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990801 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19990111 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19991103 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |