EP0213626A2 - Verfahren zur Herstellung von modifizierten Epoxidharzen - Google Patents

Verfahren zur Herstellung von modifizierten Epoxidharzen Download PDFInfo

- Publication number

- EP0213626A2 EP0213626A2 EP86112063A EP86112063A EP0213626A2 EP 0213626 A2 EP0213626 A2 EP 0213626A2 EP 86112063 A EP86112063 A EP 86112063A EP 86112063 A EP86112063 A EP 86112063A EP 0213626 A2 EP0213626 A2 EP 0213626A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- mol

- formaldehyde

- parts

- reaction

- amine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D5/00—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes

- C09D5/44—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes for electrophoretic applications

- C09D5/4419—Coating compositions, e.g. paints, varnishes or lacquers, characterised by their physical nature or the effects produced; Filling pastes for electrophoretic applications with polymers obtained otherwise than by polymerisation reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/64—Macromolecular compounds not provided for by groups C08G18/42 - C08G18/63

- C08G18/6407—Reaction products of epoxy resins with at least equivalent amounts of compounds containing active hydrogen

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/64—Macromolecular compounds not provided for by groups C08G18/42 - C08G18/63

- C08G18/6415—Macromolecular compounds not provided for by groups C08G18/42 - C08G18/63 having nitrogen

- C08G18/643—Reaction products of epoxy resins with at least equivalent amounts of amines

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G59/00—Polycondensates containing more than one epoxy group per molecule; Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups

- C08G59/14—Polycondensates modified by chemical after-treatment

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G59/00—Polycondensates containing more than one epoxy group per molecule; Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups

- C08G59/18—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing

- C08G59/40—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing characterised by the curing agents used

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G59/00—Polycondensates containing more than one epoxy group per molecule; Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups

- C08G59/18—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing

- C08G59/40—Macromolecules obtained by polymerising compounds containing more than one epoxy group per molecule using curing agents or catalysts which react with the epoxy groups ; e.g. general methods of curing characterised by the curing agents used

- C08G59/4007—Curing agents not provided for by the groups C08G59/42 - C08G59/66

- C08G59/4014—Nitrogen containing compounds

Definitions

- the invention relates to a process for the production of modified cationic epoxy resins, wherein aminoalkylated phenols containing substituted urea groups are used for chain extension of diepoxy resins.

- chain extension in the case of cationically modified epoxy resins takes place by reaction with polyols with at least one 2 primary hydroxyl groups, which can improve the breaking tension and the film formation temperature or the elasticity of the films.

- the adhesive strength of cathodically applied films can be improved if the cationic binders used have amide structures.

- the type of installation is of essential importance since, for example, aminoamide compounds from maleinized fatty acids and polyamines, as described in US Pat. No. 4,274,989 or US Pat. No. 4,036,795, show no improvements in this regard.

- carboxamide structures are introduced via special secondary amines which, at the same time, give part or all of the molecule the cationic character necessary for water dilutability.

- Aminoalkylated phenols are e.g. B. in AT-PS 378 537 for the production of optionally self-crosslinking electrocoat binders. Further modifications of this principle are described in AT applications A 3608/84 from November 15. 1984 or A 2331/85 from 08-09-85.

- diepoxide resins for use as paint binders are used as paint binders. If these products have basic groups due to the chain extension and / or through further modifications, they can be converted into a water-dilutable form by protonation and can serve as binders for cathodically depositable electrocoating materials.

- the process according to the invention gives products which on the one hand have no saponifiable bonds in the chain-extending elements and on the other hand contain the substituted urea groups desired to improve the adhesion properties of the paint films.

- compounds with at least one formaldehyde-reactive site can be used as phenols. If higher-functional phenols are used, the products also have crosslink-reactive sites and can be used to formulate self-crosslinking binders.

- alkylphenols such as the butylphenols and their homologues, diphenols and diphenylolalkanes, such as bis (4-hydroxyphenyl) methane or 2,2-bis (4-hydroxyphenyl -) - propane, are used.

- Both primary alkyl amines preferably the higher homologues with 4 or more carbon atoms, and alkanol amines, such as the monoethanolamine and its homologs, can be used as primary amines.

- alkanol amines such as the monoethanolamine and its homologs

- the formaldehyde can be used in its commercially available forms as a solution; paraformaldehyde with CH 2 O contents of more than 90% is preferably used.

- diisocyanates such as tolylene diisocyanate, isophorone diisocyanate, hexamethylene diisocyanate, trimethylhexamethylene diisocyanate and the like, are used as diioscyanates. ⁇ . or reaction products of diols with diisocyanates in a molar ratio of 1: 2 used.

- the intermediates (A) used according to the invention are prepared in a first stage by joint reaction of the phenol, the amine and the formaldehyde at 80 to 130 ° C., the water of reaction being removed azeotropically with the aid of an entrainer.

- the further reaction with the isocyanate compound takes place, preferably in the presence of an aprotic solvent at 30 to 50 ° C., the isocyanate compound being added in portions with cooling, up to an NCO value of 0.

- the amine is dissolved in aprotic solvents and the diisocyanate is added at 30 to 60 ° C. while cooling.

- the reaction is usually complete when the addition is complete.

- the reaction is carried out at 80 to 130 ° C and the water of reaction is separated off by azeotropic distillation.

- the chain extension elements are reacted with the epoxy resins in a known manner with phenol ether formation, the reaction advantageously at 90 to 120 ° C. in the presence of solvents and using basic catalysts, for. B. 0.05 to 0.2 wt .-% triethylamine is performed.

- the epoxy resins which can be used for the process according to the invention are commercially available di- or polyepoxide compounds, such as those obtained by reacting polyhydric phenols, in particular bisphenol A or phenol novolaks and epichlorohydrin. If appropriate, other epoxy resins, e.g. B. based on polyols. Products of this type are known to the person skilled in the art and are described in large numbers in the literature. Epoxy resins based on bisphenol A or phenol novolaks with an epoxy equivalent weight of 180 to 1000 are preferably used for the process according to the invention.

- the Diepoxidharze are simultaneously or after the reaction with the chain extension elements by introducing basic groups such.

- the introduction of unsaturated groups can e.g. B. by reaction with half esters of hydroxyacrylates and dicarboxylic acids.

- Basic groups can also be introduced by reaction of free hydroxyl groups with basic monoisocyanates. If necessary, a modification can also be made before the chain extension. It is essential that all epoxy groups are largely converted so that an end product free of epoxy groups is present.

- the basic groups of the reaction product are partially or completely neutralized with acids, preferably with formic acid, acetic acid or lactic acid.

- acids preferably with formic acid, acetic acid or lactic acid.

- a neutralization of 10 - 40% of the basic groups or an amount of approx. 20 to 60 millimoles of acid per 100 g solid resin is usually sufficient.

- the binders are then diluted to the desired concentration with deionized water; if necessary, they are processed with pigments, fillers and other additives to pigmented paints before neutralization or before dilution or in the partially diluted state.

- the formulation of such paints and their processing in the electrocoating process are known to the person skilled in the art and are described in the literature.

- the deposited coatings harden at temperatures between 150 and 170 degrees C for 10 to 30 minutes.

- additional crosslinking agents such as blocked isocyanates or transesterification hardeners or amino resins or phenolic resins, can also be used.

- the products can also be applied by other processes, such as dipping, rolling or spraying. If necessary, the binders can also be processed in organic solvents.

- the phenol component and the amine and an entrainer for removing the water of reaction for. B. heated toluene to about 75 ° C.

- the temperature is slowly increased until rapid azeotropic distillation sets in.

- the entrainer is distilled off in vacuo and the batch is dissolved in the intended aprotic solvent.

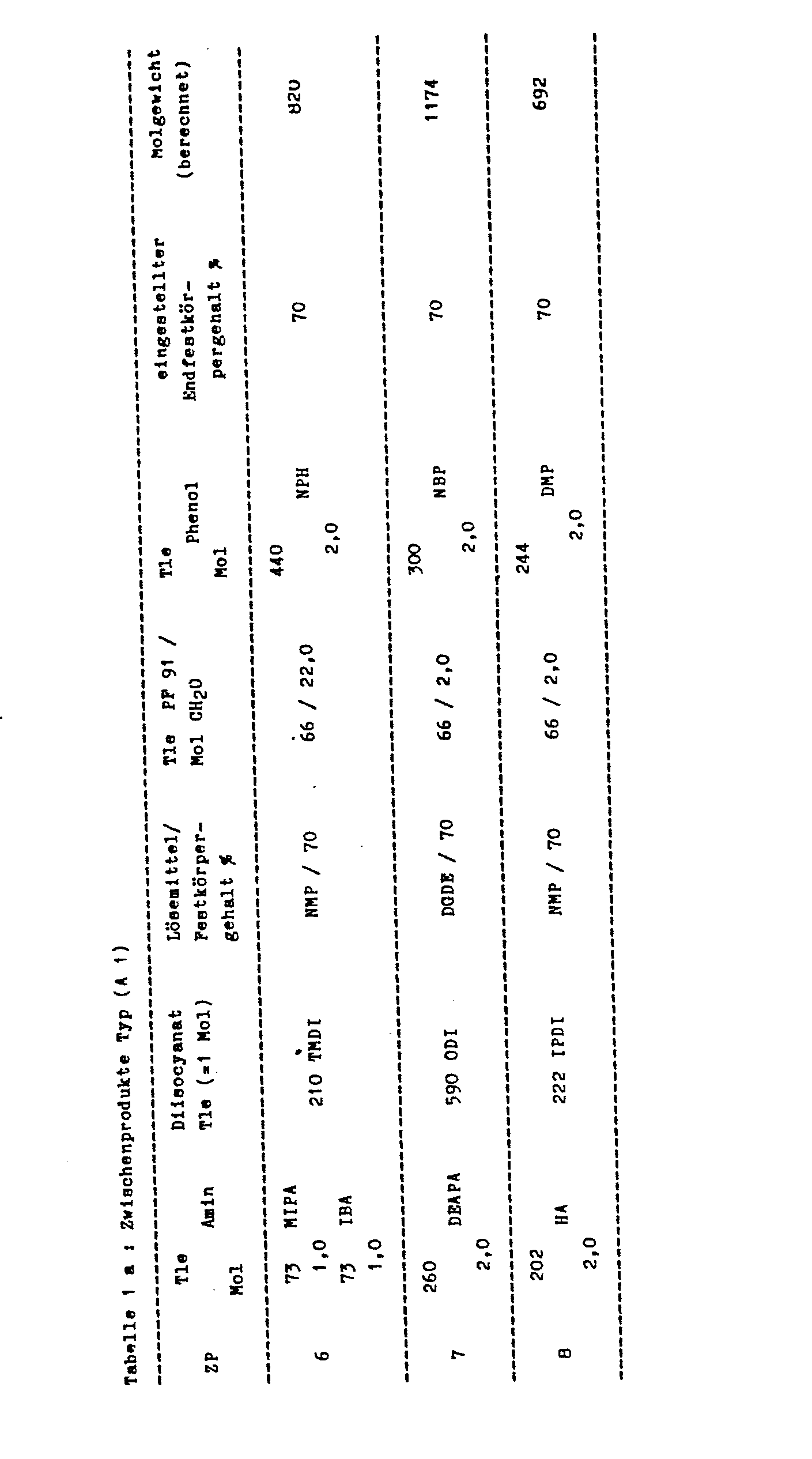

- the amine (mixture) and the solvent are introduced into a reaction vessel in accordance with the quantitative ratios given in Table 1 a.

- the diisocyanate is added uniformly within 30 to 60 minutes with cooling at 30 to 50 ° C.

- the batch is heated to 70 ° C. and the paraformaldehyde is added.

- the batch is kept at 70 to 80 ° C. for 1 hour and after the phenol has been added, the water of reaction is removed azeotropically at this temperature with an entrainer, for example toluene, and after the entrainer has been stripped off in vacuo, the mixture is diluted to the stated solids content.

- This reaction product is mixed in a further reaction stage at 70 ° C. with 300 parts PGME and 30 parts (0.2 mol) NBP ', 160 parts (0.7 mol) BPA and 66 parts (2 mol) PF 91 and up to one Free formaldehyde content of less than 0.3% reacts. It is then diluted to a solids content of 65% with PGME.

- the resol-curable binder has an amine number of 86 mg KOH / g.

- component A and 1403 parts of component B are mixed with 361 parts of PGME and 250 parts (1 mol) of CE and reacted at 95 to 100 ° C. to an epoxy value of 0.

- the product has a solids content of 70% and an amine number of 59 mg KOH / g.

- the product is mixed with 0.6 parts / 100 parts solid resin (calculated as metal) of a tin catalyst, e.g. dibutyltin dilaurate.

- a tin catalyst e.g. dibutyltin dilaurate.

- the binders according to Examples 1 to 9 were mixed homogeneously with the hardener component in the solid ratio given in Table 4 at 60 ° C. and a pigmented lacquer was produced from this mixture.

- a color paste is made according to the following recipe produced on a suitable friction unit, which after homogenization is completed with 75 parts (solid resin) of the binder mixture.

- Hardener component X transesterification hardener based on malonic ester according to AT-PS 372 099, e.g. B. corresponding to "component B 2".

- Hardener component Y transesterification hardener based on modified malonic esters according to AT-PS 379 602 (A 2531/83), e.g. B. according to Example 1

- Hardener component Z transesterification hardener based on oligomeric ⁇ -hydroxy esters according to EP-B1-00 12 463, e.g. B. according to Example II (b).

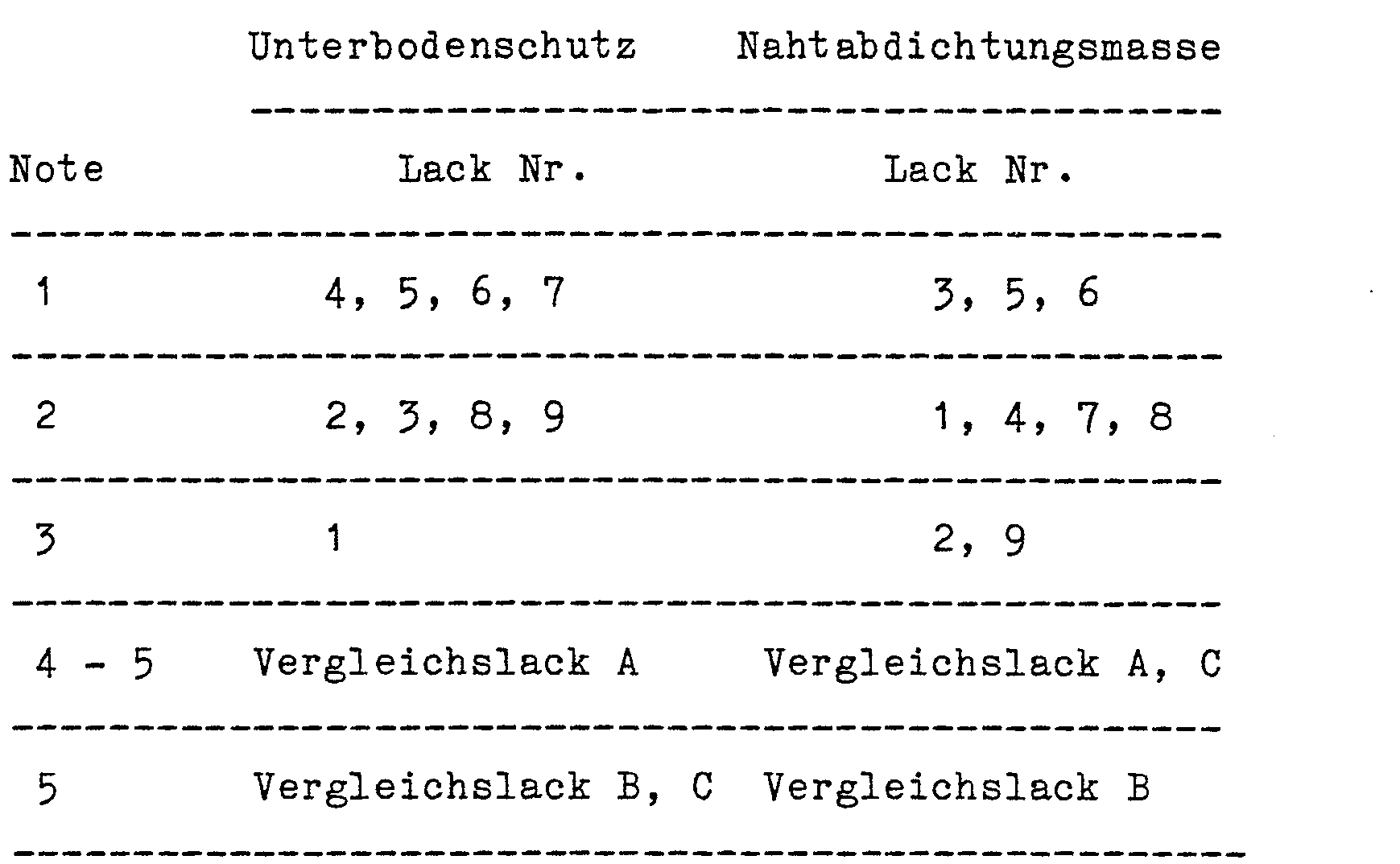

- the lacquers were cathodically deposited on zinc-phosphated steel sheet and baked at the specified baking temperature for 30 minutes.

- the salt spray test in accordance with ASTM B-117-64 detected an attack on the cross cut of less than 2 mm after a test period of 700 hours.

- the coatings are in perfect condition after 500 hours.

- the PVC layer was applied in the form of a strip 2 mm thick and 1 cm wide 30 minutes after the K-ETL primer had been baked on and applied for 7 minutes at 140 ° C ( Object temperature) hardened. Liability was checked 1 hour after baking.

- a commercially available sub was made as PVC materials Soil protection (Stankiewicz 2252 from Stankiewicz GmbH, Celle, Germany) and a seam sealing compound used in the automotive industry (Dekalin 9003 from Dekalin, Deutsche Kleb-Werke, Hanau, Germany).

- comparative varnish A a varnish produced in the same way was used, based on a combination of 30 parts (solid resin) of a binder according to Example 29 of US Pat.

- comparative paint B the ratio of the two components was changed to 50:50.

- Comparative lacquer C was based on a binder combination according to Example 4 of EP-B1-00 49 369. None of these binders has substituted urea groups in its structure.

- composition of the paints which have a solids content of approx. 18%, is shown in Table 2.

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Molecular Biology (AREA)

- Wood Science & Technology (AREA)

- Materials Engineering (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Paints Or Removers (AREA)

- Polyurethanes Or Polyureas (AREA)

- Epoxy Resins (AREA)

- Phenolic Resins Or Amino Resins (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung von modifizierten kationischen Epoxidharzen, wobei substituierte Harnstoffgruppen aufweisende aminoalkylierte Phenole zur Kettenverlängerung von Diepoxidharzen herangezogen werden.

- Die Kettenverlängerung von Epoxidharzen zur Beeinflussung der Haftfestigkeit und der Elastizität der vernetzten Filme, ohne Beeinflussung der Korrosionsfestigkeit, wird bei der Herstellung von kationischen Harzen, insbesonders bei Bindemitteln für die kathodische Elektrotauchlackierung (KETL), in vielfältiger Weise versucht.

- Versuche einer Kettenverlängerung mit Diphenolen, welche zu einer Molekülverlängerung bei niedrigmolekularen Epoxidharzen führen, sind unter anderem in den US-PSS 4,339,368, 4,339,369 oder der DE-OSS 23 39 398 oder 25 31 960 beschrieben. Auf diese Weise ist jedoch außer einer Molekül Vergrößerung keine wesentliche Beeinflussung der Haftungseigenschaft oder der Filmbildungstemperatur zu erreichen.

- Durch partielle Veresterung mit langkettigen Monocarbonsäuren und/oder Di- bzw. Polycarbonsäuren, z. B. maleinisierten Öle oder maleinisierten Polybutadienen, sauren Alkydharzen oder Copolymerisaten soll gemäß der DE-AS 19 30 949 sowohl die Haftfestigkeit als auch die Elastizität verbessert werden.

- Gemäß US-PS 4,104,147 oder US-PS 4,148,772 erfolgt eine Kettenverlängerung bei kationisch modifizierten Epoxidharzen durch Reaktion mit Polyolen mit mindestens 2 primären Hydroxylgruppen, wodurch die Aufbruchsspannung und die Filmbildungstemperatur bzw. die Elastizität der Filme verbessert werden können.

- In der letzten Zeit hat es sich gezeigt, daß diese Modifikationen nicht mehr ausreichen, um die gesteigerten Ansprüche, insbesonders der Automobilindustrie ausreichend zu befriedigen.

- Nach neueren Erkenntnissen kann die Haftfestigkeit kathodisch aufgebrachter Filme verbessert werden, wenn die eingesetzten kationischen Bindemittel Amidstrukturen aufweisen. Die Art des Einbaues ist jedoch von wesentlicher Bedeutung, da beispielsweise Aminoamidverbindungen aus maleinisierten Fettsäuren und Polyaminen, wie sie in der US-PS 4,274,989 oder der US-PS 4,036,795 beschrieben sind, keine diesbezüglichen Verbesserungen zeigen.

- Eine weitere Möglichkeit des Einbaues von Amid- und/oder Harnstoffgruppen wird in der kürzlich veröffentlichten EP-A2- 0 137 459 beschrieben, wobei eine Kettenverlängerung bei Epoxidharzen durch Diamine, welche die genannten Gruppen aufweisen, erfolgt. Die für den kationischen Charakter der Bindemittel verantwortlichen basischen Gruppen werden durch zusätzliche Amin-additionen eingeführt.

- In einer nicht zum Stand der Technik gehörenden Anmeldung (AT-PS 379 406) werden Carbonsäureamidstrukturen über spezielle sekundäre Amine eingeführt, welche gleichzeitig anteilig oder zur Gänze dem Molekül den für die Wasserverdünnbarkeit notwendigen kationischen Charakter verleihen.

- Aminoalkylierte Phenole werden z. B. in der AT-PS 378 537 zur Herstellung von gegebenenfalls selbstvernetzenden Elektrotauchlackbindemitteln herangezogen. Weitere Modifikationen dieses Prinzips werden in den AT-Anmeldungen A 3608/84 vom 15.11. 1984 oder A 2331/85 vom 09. 08. 1985 beschrieben.

- Es wurde nun gefunden, daß eine vorteilhafte Modifizierung von Diepoxidharzen für den Einsatz als Lackbindemittel möglich ist, wenn man entsprechend formulierte Molekülbausteine, welche durch modifizierte Harnstoffgruppen verknüpfte Phenole darstellen, als durch Veretherung eingebaute kettenverlängernde Bausteine bei Diepoxidharzen einsetzt. Soferne diese Produkte aufgrund der Kettenverlängerung und/oder durch weitere Modifikationen basische Gruppen aufweisen, können sie durch Protonierung in eine wasserverdünnbare Form übergeführt werden und als Bindemittel für kathodisch abscheidbare Elektrotauchlack-Bindemittel dienen.

- Die vorliegende Erfindung betrifft demgemäß ein Verfahren zur Herstellung von durch Kettenverlängerung modifizierten kationischen Epoxidharzen, welches dadurch gekennzeichnet ist, daß man ein Umsetzungsprodukt

- (A) aus 2 Mol eines durch Reaktion eines mindestens eine formaldehydreaktive Stelle aufweisenden Phenols mit einem primären Amin und Formaldehyd erhaltenen, eine NH-Gruppe aufweisenden Aminoalkylierungsproduktes und 1 Mol eines Diisocyanates oder ein Umsetzungsprodukt

- (A1) aus 1 Mol eines aus 1 Mol einer Diisocyanatverbindung und 2 Mol eines primären Amins erhaltenen substituierten Harnstoffs, 2 Mol Formaldehyd oder einer Formaldehyd abspaltenden Verbindung und 2 Mol eines mindestens eine formaldehydreaktiven Stelle aufweisenden Phenols,

- (B) unter Veretherung der phenolischen Hydroxylgruppen mit 1 Mol einer Diepoxidverbindung pro phenolischer Hydroxylgruppe reagiert und

- (C) die verbleibenden Epoxidgruppen in bekannter Weise mit Aminverbindungen und/oder Carboxylverbindungen umsetzt, mit der Maßgabe, daß das Endprodukt basische Stickstoffgruppen in einer Menge aufweist, welche einer Aminzahl von 35 bis 150 mg KOH/g entspricht.

- Durch das erfindungsgemäße Verfahren werden Produkte erhalten, welche einerseits keine verseifbaren Bindungen in den kettenverlängernden Elementen aufweisen, andererseits die zur Verbesserung der Haftungseisenschaften der Lackfilme erwünschten substituierten Harnstoffgruppierungen enthalten.

- Für die Herstellung der kettenverlängernden Molekülbausteine können als Phenole Verbindungen mit mindestens einer formaldehydreaktiven Stelle eingesetzt werden. Bei Verwendung höherfunktioneller Phenole weisen die Produkte auch vernetzungsreaktive Stellen auf und können zur Formulierung selbstvernetzender Bindemittel herangezogen werden. Neben dem einfachen Phenol werden Alkylphenole, wie die Butylphenole und ihre Homologen, Diphenole und Diphenylolalkane, wie Bis-(4-hydroxyphenyl)-methan oder 2,2-Bis-(4-hydroxyphenyl-)-propan eingesetzt.

- Als primäre Amine können sowohl Alkylamine, vorzugsweise die höheren Homologen mit 4 oder mehr C-Atomen, als auch Alkanolamine, wie das Monoethanolamin und dessen Homologe eingesetzt werden. Zur gleichzeitigen Einführung basischer Gruppen in Form von tertiären Aminogruppen in das Verlängerungselement werden vorteilhaft primär-tertiäre Diamine, z. B. Dialkylaminoalkylamine, wie das Dimethyl oder Diethylaminopropylamin etc. verwendet.

- Der Formaldehyd kann in seinen handelsüblichen Formen als Lösung eingesetzt werden, vorzugsweise wird Paraformaldehyd mit CH20-Gehalten von mehr als 90 % verwendet.

- Als Diioscyanate werden die handelsüblichen Diisocyanate, wie Toluylendiisocyanat, Isophorondiisocyanat, Hexamethylendiisocyanat, Trimethylhexamethylendiisocyanat u. ä. oder Umsetzungsprodukte von Diolen mit Diisocyanaten im Molverhältnis 1 : 2 verwendet.

- Die Herstellung der erfindungsgemäß eingesetzten Zwischenprodukte (A) erfolgt in einer ersten Stufe durch gemeinsame Reaktion des Phenols, des Amins und des Formaldehyds bei 80 bis 130°C, wobei das Reaktionswasser mit Hilfe eines Schleppmittels azeotrop entfernt wird. Die weitere Umsetzung mit der Isocyanatverbindung erfolgt, vorzugsweise in Gegenwart eines aprotischen Lösemittels bei 30 bis 50°C, wobei die Isocyanatverbindung portionsweise unter Kühlung zugegeben wird, bis zu einem NCO-Wert von 0.

- Bei der Herstellung der Zwischenprodukte (A1) wird das Amin in aprotischen Lösemiteln gelöst und bei 30 bis 60°C unter Kühlung mit dem Diisocyanat versetzt. Die Reaktion ist üblicherweise mit dem Ende der Zugabe abgeschlossen. Nach Zugabe des Formaldehyds und des Phenols wird bei 80 bis 130°C reagiert und das Reaktionswasser durch azeotrope Destillation abgetrennt.

- Die Umsetzung der Kettenverlängerungselemente mit den Epoxidharzen erfolgt in bekannter Weise unter Phenoletherbildung, wobei die Reaktion vorteilhafterweise bei 90 bis 120°C in Gegenwart von Lösemitteln und unter Verwendung basischer Katalysatoren, z. B. 0,05 bis 0,2 Gew.-% Triethylamin geführt wird.

- Die für das erfindungsgemäße Verfahren einsetzbaren Epoxidharze sind handelsübliche Di- oder Polyepoxidverbindungen, wie sie durch Umsetzung von mehrwertigen Phenolen, insbesonders dem Bisphenol A oder Phenolnovolaken und Epichlorhydrin erhalten werden.Gegebenenfalls können auch andere Epoxidharze, z. B. auf Basis von Polyolen eingesetzt werden. Produkte dieser Art sind dem Fachmann bekannt und werden in der Literatur in großer Zahl beschrieben.Bevorzugt werden für das erfindungsgemäße Verfahren Epoxidharze auf der Basis von Bisphenol A oder Phenolnovolaken mit einem Epoxidäquivalentgewicht von 180 bis 1000 eingesetzt.

- Die Diepoxidharze werden gleichzeitig oder nach der Umsetzung mit den Kettenverlängerungselementen durch Einführung basischer Gruppen z. B. durch Epoxidaminbildung oder durch Veresterung mit Carboxylverbindungen verschiedenster Struktur modifiziert. Die Einführung ungesättigter Gruppen kann z. B. durch Reaktion mit Halbestern aus Hydroxyacrylaten und Dicarbonsäuren erfolgen.Basische Gruppen können auch durch Reaktion freier Hydroxylgruppen mit basischen Monoisocyanaten eingeführt werden. Gegebenenfalls kann eine Modifikation auch vor der Kettenverlängerung erfolgen. Wesentlich ist die weitgehende Umsetzung aller Epoxidgruppen, sodaß ein epoxidgruppenfreies Endprodukt vorliegt.

- Zur Erzielung der Wasserverdünnbarkeit werden die basischen Gruppen des Reaktionsproduktes mit Säuren, vorzugsweise mit Ameisensäure, Essigsäure oder Milchsäure partiell oder vollständig neutralisiert. Für eine praxisgerechte Verdünnbarkeit genügt dafür üblicherweise eine Neutralisation von 10 - 40 % der basischen Gruppen oder eine Menge von ca.20 bis 60 Millimol Säure pro 100 g Festharz. Die Bindemittel werden dann mit deionisiertem Wasser auf die gewünschte Konzentration verdünnt;gegebenenfalls werden sie vor der Neutralisation oder vor der Verdünnung oder im teilverdünnten Zustand mit Pigmenten, Füllstoffen und anderen Zusatzstoffen zu pigmentierten Lacken verarbeitet.

- Die Formulierung solcher Lacke sowie deren Verarbeitung im Elektrotauchlackierverfahren sind dem Fachmann bekannt und in der Literatur beschrieben. Die Härtung der abgeschiedenen Überzüge erfolgt beim Einsatz als Grundierung bei Temperaturen zwischen 150 und 170 Grad C während 10 bis 30 Minuten. Soferne die Bindemittel nicht in ausreichendem Maße selbstvernetzende Strukturen aufweisen, können auch zusätzliche Vernetzungsmittel, wie blockierte Isocyanate oder Umesterungshärter oder Aminoharze bzw. Phenolharze, mitverwendet werden. Die Produkte können bei entsprechender Formulierung auch durch andere Verfahren, wie Tauchen, Walzen oder Spritzen aufgebracht werden. Gegebenenfalls können die Bindemittel auch in organischen Lösungsmitteln verarbeitet werden.

- Die nachstehenden Beispiele erläutern die Erfindung, ohne sie in ihrem Umfang zu beschränken. Alle Angaben in Teilen oder Prozenten beziehen sich, soferne nichts anderes angegeben ist, auf Gewichtseinheiten.

- Die folgenden Abkürzungen werden in den Beispielen benützt:

- DEA Diethylamin

- DEAPA Diethylaminopropylamin

- DMAPA Dimethylaminopropylamin

- DOLA Diethanolamin

- EHA 2-Ethylhexylamin

- HA n-Hexylamin

- IBA Isobutylamin

- MEOLA N-Methylethanolamin

- MIPA Monoisopropanolamin

- BPA Bisphenol A

- BPF Bisphenol F

- DMP 2,6-Dimethylphenol

- NPH Nonylphenol

- NBP n-Butylphenol

- PH Phenol

- PF 91 Paraformaldehyd, 91 %

- IPDI Isophorondiisocyanat

- ODI Umsetzungsprodukt aus 1 Mol 1,8-Oktandiol und 2 Mol IPDI

- TDI Toluylendiisocyanat (handelsübliches Isomerengemisch)

- TMDI Trimethylhexamethylendiisocyanat

- EHX/TDI TDI halbblockiert mit 2-Ethylhexanol

- EPH I Diepoxidharz auf Basis von Bisphenol A (Epoxidäquivalentgewicht ca. 475)

- EPH II Diepoxidharz auf Basis von Bisphenol A (Epoxidäquivalentgewicht ca. 190)

- CE technisches Gemisch aus Glycidylestern der 1,1-Dimethyl-(C7=C9)-alkancarbonsäuren

- DMPS Dimethylolpropionsäure

- HE 1 Halbester aus Phthalsäureanhydrid und Hydroxyethyloxazolidin, 70%ig in DGDE (Molgewicht 265)

- HE 2 Halbester aus Tetrahydrophthalsäureanhydrid und Hydroxyethylmethacrylat (Molgewicht ca. 282)

- BM I Basisches Monoisocyanat aus 1 Mol Isophorondiisocyanat und 1 Mol Diethylethanolamin; 60%ig in MIBK (Molgewicht 239)

- DGDE Diethylenglykoldimethylether

- MIBK Methylisobutylketon

- PGME Propylenglykolmonomethylether

- X Xylol

- NMP N-Methylpyrrolidon

- Herstellung der erfindungsgemäß eingesetzten kettenverlängernden Molekülbausteine

- Umsetzungsprodukte (A):

- In einem Reaktionsgefäß werden gemäß den in der Tabelle 1 angegebenen Mengenverhältnissen die Phenolkomponente und das Amin sowie ein Schleppmittel zur Entfernung des Reaktionswassers, z. B. Toluol auf ca. 75°C erwärmt. Nach Zusatz des Formaldehyds, vorzugsweise in Form von Paraformaldehyd wird die Temperatur langsam erhöht bis sich eine zügige azeotrope Destillation einstellt. Nach Abtrennung des berechneten Reaktionswassers wird das Schleppmittel im Vakuum abdestilliert und der Ansatz im vorgesehenen aprotischen Lösemittel gelöst.

- Die so erhaltene Lösung wird bei 30 bis 50°C unter Kühlung portionsweise mit dem Diisocyanat versetzt und die Reaktion bis zu einem NCO-Wert von praktisch 0 geführt. Das Zwischenprodukt wird dann mit dem Lösemittel weiter auf den in der Tabelle 1 angegebenen Festkörpergehalt verdünnt.

- Umsetzungsprodukte (A1):

- In einem Reaktionsgefäß werden gemäß den in Tabelle 1 a angegebenen Mengenverhältnissen das Amin(gemisch) und das Lösemittel vorgelegt. Bei 30 bis 50"C wird unter Kühlung das Diisocyanat innerhalb von 30 bis 60 Minunten gleichmäßig zugegeben. Nach Ende der Zugabe wird der Ansatz auf 70°C erwämt und der Paraformaldehyd zugesetzt. Der Ansatz wird 1 Stunde bei 70 bis 80°C gehalten und nach Zugabe des Phenols das Reaktionswasser bei dieser Temperatur mit einem Schleppmittel, z. B. Toluol, azeotrop entfernt. Nach Abziehen des Schleppmittels im Vakuum wird der Ansatz auf den angegebenen Festkörpergehalt verdünnt.

- Beispiel 1 : In einem geeigneten Reaktionsgefäß werden 475 Tle (1 Val) EPH I in 204 Tlen PGME gelöst und mit 181 Tlen des Zwischenproduktes ZP 1 (entsprechend 136 Tlen Festharz = 0,2 Mol) in Gegenwart von 0,5 Tlen Triethylamin als Katalysator bei 110°C reagiert bis der Gehalt an freien Epoxidgruppen 0,6 Mol entspricht. Nach Kühlen auf 75°C werden dem Ansatz 26 Tle (0,2 Mol) DEAPA und 21 Tle (0,2 Mol) DOLA zugesetzt und die Reaktion bei 80°C bis zu einem Epoxidwert von 0 weitergeführt. Das Produkt wird mit 105 Tlen PGME auf einen Festkörper von 65 % verdünnt und weist eine Aminzahl von 51 mg KOH/g auf.

- Beispiel 2: In gleicher Weise wie im Beispiel 1 beschrieben, wird ein Gemisch auf 190 Tlen (1 Val) EPH II und 475 Tlen (1 Val) EPH 1 in 222 Tlen PGME gelöst und mit 461 Tlen ZP 2 (entsprechend 346 Tlen Festharz = 0,5 Mol; entspricht 1 Mol phenolische OH-Gruppen) in Gegenwart von 1,0 Tlen Triethylamin bei 115°C umgesetzt, bis der Gehalt an Epoxidgruppen 1 Mol entspricht. Nach Kühlen auf 60°C werden 15 Tle (0,2 Mol) MEOLA und 41 Tle (0,4 Mol) DMAPA zugegeben und die Reaktion bis zu einem Epoxidwert von 0 weitergeführt. Der Ansatz wird mit DGDE auf einen Festkörpergehalt von 70 % verdünnt und weist eine Aminzahl von 52 mg KOH/g auf.

- Beispiel 3 : 380 Tle (2 Val) EPH II werden mit 189 Tlen HE 1 (entsprechend 133 Tlen Festharz = 0,5 Mol) und 243 Tlen ZP 4 (= 170 Tle Festharz = 0,2 Mol, entsprechend 0,8 Mol phenolische OH-Gruppen) bei 90°C 1 Stunde gerührt. Bei 65°C werden 22 Tle (0,3 Mol) DEA und 26 Tle (0,2 Mol) DEAPA sowie 184 Tle PGME zugegeben und der Ansatz bei 75°C bis zu einem Epoxidwert von 0 reagiert. Das Produkt weist einen Festkörpergehalt von 70 % und eine Aminzahl von 100 mg KOH/g auf.

- Beispiel 4 : Einer Lösung von 950 Tlen (2 Val) EPH I und 152 Tlen (0,8 Val) EPH II in 698 Tlen MIBK werden 508 Tle (1,8 Mol) HE 2 und 560 Tle ZP 3 (entsprechend 392 Tlen Festharz = 0,5 Mol) zugesetzt. Bei 110°C wird der Ansatz in Gegenwart von 1,5 Tlen Triethylamin bis zu einem Epoxidwert von 0 reagiert. Nach Kühlen auf 60°C werden 1194 Tle BMI (entsprechend 836 Tlen Festharz = 3,5 Mol) zugegeben und bis zur Umsetzung aller Isocyanatgruppen gehalten. Das erhaltene Bindemittel ist durch thermische Polymerisation härtbar und weist einen Festkörpergehalt von ca. 70 % und eine Aminzahl von 69 mg KOH/g auf.

- Beispiel 5 : 285 Tle (1,5 Val) EPH II werden bei 110°C in Gegenwart von 0,2 Tlen Triethylamin mit 384 Tlen ZP 5 (entsprechend 268 Tlen Festharz = 0,25 Mol) umgesetzt, bis noch 1 Mol Epoxidgruppen frei sind. Bei 65°C werden dann 59 Tle (0,45 Mol) DEAPA und 58 Tle (0,45 Mol) EHA zugegeben und die Reaktion bei 70°C bis zu einem Epoxidwert von 0 weitergeführt.

- Dieses Reaktionsprodukt wird in einer weiteren Reaktionsstufe bei 70°C mit 300 Tlen PGME sowie 30 Tlen (0,2 Mol) NBP', 160 Tlen (0,7 Mol) BPA und 66 Tlen (2 Mol) PF 91 versetzt und bis zu einem Gehalt an freiem Formaldehyd von weniger als 0,3 % reagiert. Anschließend wird mit PGME auf einen Festkörpergehalt von 65 % verdünnt. Das resol-härtbare Bindemittel weist eine Aminzahl von 86 mg KOH/g auf.

- Beispiel 6 : 304 Tle (1,6 Val) EPH II werden in Anwesenheit von 76 Tlen PGME und 0,2 Tlen Triethylamin bei 110°C mit 336 Tlen ZP 3 (entsprechend 235 Tlen Festharz = 0,3 Mol) umgesetzt, bis 0,6 Mol Epoxidgruppen verbraucht sind (Komponente A).

- In einem getrennten Reaktionsgefäß werden 228 Tle Bisphenol A (1 Mol) mit 260 Tlen DEAPA (2 Mol) und 66 Tlen PF 91 % (2 Mol) in Gegenwart von 131 Tlen Toluol als Azeotropschleppmittel bis zur Abtrennung von 42 Tlen Reaktionswasser umgesetzt. Nach Kühlen auf 30°C werden innerhalb 45 Minuten 608 Tle (2,0 Mol) eines EHX/TDI zugegeben. Sobald ein Epoxidwert von praktisch 0 erreicht ist, wird das Produkt in 152 Tlen DGDE gelöst (Komponente B).

- 716 Tle Komponente A und 1403 Tle Komponente B werden mit 361 Tlen PGME und 250 Tlen (1 Mol) CE versetzt und bei 95 bis 100°C bis zu einem Epoxidwert von 0 umgesetzt. Das Produkt weist einen Festkörpergehalt von 70 % und eine Aminzahl von 59 mg KOH/g auf. Zur Verarbeitung wird das Produkt mit 0,6 Tlen/100 Tlen Festharz (berechnet als Metall) eines Zinnkatalysators, z B. Dibutylzinndilaurat versetzt.

- Beispiel 7: In gleicher Weise, wie im Beispiel 4 angegeben, wird eine Harzlösung hergestellt, wobei anstelle des dort verwendeten ZP 3 586 Tle ZP 6 (entsprechend 410 Tle Festharz = 0,5 Mol) eingesetzt werden.

- Beispiel 8: 760 Tle (4,0 Val) EPH II werden in 326 Tlen PGME gelöst und in Gegenwart von 1,0 Tl Triethylamin mit 268 Tlen (2 Mol) DMPS bei 100°C bis zu einer Säurezahl von weniger als 2 mg KOH/g umgesetzt. Dann werden 1677 Tle ZP 7 (entsprechend 1174 Tlen Festharz = 1,0 Mol) zugegeben und bei 95 bis 100'C bis zum vollständigen Verbrauch der Epoxidgruppen reagiert. Der Ansatz wird dann mit PGME bis zu einem Festkörpergehalt von 65 % verdünnt. Das Produkt weist eine Aminzahl vo 51 mg KOH/g auf.

- Beispiel 9: In gleicher Weise, wie im Beispiel 2 angegeben, wird eine Harzlösung hergestellt, wobei anstelle des dort eingesetzten ZP 2 494 Tle ZP 8 (entsprechend 346 Tle Festharz = 0,5 Mol) eingesetzt werden.

- Die Bindemittel gemäß Beispiel 1 bis 9 wurden mit der Härterkomponente in dem in der Tab. 4 angegebenen Feststoffverhältnis bei 60°C homogen vermischt und aus dieser Mischung ein pigmentierter Lack hergestellt. Dabei wird entsprechend dem folgenden Rezept teine Farbpaste aus

- Als Vernetzungskomponenten wurden folgende Produkte eingesetzt:

- Härterkomponente X: Umesterungshärter auf Basis Malonester gemäß AT-PS 372 099, z. B. entsprechend "Komponente B 2".

- Härterkomponente Y: Umesterungshärter auf Basis von modifizierten Malonestern gemäß AT-PS 379 602 (A 2531/83), z. B. entsprechend Beispiel 1

- Härterkomponente Z: Umesterungshärter auf Basis von oligomeren ß-Hydroxyestern gemäß EP-B1-00 12 463, z. B. entsprechend Beispiel II (b).

- Die Lacke wurden nach Neutralisation und Verdünnung auf den angegebenen Festkörpergehalt unter Bedingungen, welche eine Trockenfilmstärke von 20 ± 2 µm ergeben, auf zinkphosphatiertem Stahlblech kathodisch abgeschieden und bei der angegebenen Einbrenntemperatur 30 Minuten eingebrannt. In allen Fällen wird beim Salzsprühtest gemäß ASTM B-117-64 nach einer Prüfdauer von 700 Stunden ein Angriff am Kreuzschnitt von weniger als 2 mm festgestellt. Beim Feuchtschranktest (100 % relative Luftfeuchtigkeit bei 50°C) sind die Beschichtungen nach 500 Stunden in einwandfreiem Zustand.

- Zur Prüfung der Haftfestigkeit von PVC-Materialien auf dem kathodisch abgeschiedenen Lack wurde die PVC-Schicht in Form eines Streifens von 2 mm Dicke und 1 cm Breite 30 Minuten nach dem Einbrennen der K-ETL-Grundierung appliziert und 7 Minuten bei 140°C (Objekttemperatur) gehärtet. Die Prüfung der Haftung erfolgte 1 Stunde nach dem Einbrennen.

- Beurteilt wird dabei die Abziehbarkeit der PVC-Beschichtung (Note 5 = leicht abziehbar, Note 1 = nicht abziehbar, Beschichtung bricht ohne Ablösung vom Untergrund).

- Als PVC-Materialien wurde ein handelsüblicher Unterbodenschutz (Stankiewicz 2252 der Fa. Stankiewicz GmbH, Celle, BRD) sowie eine in der Automobilindustrie eingesetzte Nahtabdichtungsmasse (Dekalin 9003 der Fa. Dekalin, Deutsche Klebstoff-Werke, Hanau, BRD) verwendet.

-

- Als Vergleichslack A wurde ein in gleicher Weise hergestellter Lack auf Basis einer Kombination aus 30 Tlen (Festharz) eines Bindemittels gemäß Beispiel 29 der US-PS 4,174,332 und 70 Tlen (Festharz) gemäß Beispiel 8 der EP-B1-00 12 463 verwendet. Beim Vergleichslack B wurde das Verhältnis der beiden Komponenten auf 50 : 50 geändert. Der Vergleichslack C basierte auf einer Bindemittelkombination gemäß Beispiel 4 der EP-B1-00 49 369. Keines dieser Bindemittel weist in seiner Struktur substituierte Harnstoffgruppen auf.

-

Claims (7)

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT259185A AT382630B (de) | 1985-09-05 | 1985-09-05 | Verfahren zur herstellung von modifizierten epoxidharzen |

| AT2591/85 | 1985-09-05 | ||

| AT206086A AT385275B (de) | 1986-07-31 | 1986-07-31 | Verfahren zur herstellung von modifizierten epoxidharzen und ihre verwendung |

| AT2060/86 | 1986-07-31 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0213626A2 true EP0213626A2 (de) | 1987-03-11 |

| EP0213626A3 EP0213626A3 (en) | 1988-12-21 |

| EP0213626B1 EP0213626B1 (de) | 1992-08-12 |

Family

ID=25597546

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86112063A Expired - Lifetime EP0213626B1 (de) | 1985-09-05 | 1986-09-01 | Verfahren zur Herstellung von modifizierten Epoxidharzen |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4727098A (de) |

| EP (1) | EP0213626B1 (de) |

| AU (1) | AU588619B2 (de) |

| BR (1) | BR8604257A (de) |

| CA (1) | CA1274934A (de) |

| DE (1) | DE3686377D1 (de) |

| ES (1) | ES2001657A6 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT388739B (de) * | 1987-05-18 | 1989-08-25 | Vianova Kunstharz Ag | Verfahren zur herstellung von selbstvernetzenden kationischen lackbindemitteln auf basis von ureidmodifizierten epoxidharzen und deren verwendung |

| US6020069A (en) * | 1998-06-18 | 2000-02-01 | E. I. Du Pont De Nemours And Company | Cathodic electrocoating composition containing an epoxy resin chain extended with a primary amine |

| CN112226186B (zh) * | 2020-09-27 | 2022-11-29 | 上海牛元工贸有限公司 | 一种使用寿命长的美缝剂及其制备方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2554080C3 (de) * | 1975-12-02 | 1981-02-26 | Basf Ag, 6700 Ludwigshafen | Verfahren zur Herstellung von Lackbindemitteln |

| AT375954B (de) * | 1983-03-21 | 1984-09-25 | Vianova Kunstharz Ag | Verfahren zur herstellung von selbstvernetzenden, kathodisch abscheidbaren etl-bindemitteln auf basis modifizierter phenol-novolake |

| DE3561067D1 (en) * | 1984-03-16 | 1988-01-07 | Vianova Kunstharz Ag | Process for producing cathodically depositable electro-dipping paint binders |

-

1986

- 1986-09-01 EP EP86112063A patent/EP0213626B1/de not_active Expired - Lifetime

- 1986-09-01 DE DE8686112063T patent/DE3686377D1/de not_active Expired - Fee Related

- 1986-09-04 ES ES8601621A patent/ES2001657A6/es not_active Expired - Lifetime

- 1986-09-04 BR BR8604257A patent/BR8604257A/pt unknown

- 1986-09-04 CA CA000517458A patent/CA1274934A/en not_active Expired

- 1986-09-05 US US06/904,013 patent/US4727098A/en not_active Expired - Fee Related

- 1986-09-05 AU AU62380/86A patent/AU588619B2/en not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| EP0213626A3 (en) | 1988-12-21 |

| EP0213626B1 (de) | 1992-08-12 |

| DE3686377D1 (de) | 1992-09-17 |

| US4727098A (en) | 1988-02-23 |

| CA1274934A (en) | 1990-10-02 |

| AU6238086A (en) | 1987-03-12 |

| ES2001657A6 (es) | 1991-11-01 |

| AU588619B2 (en) | 1989-09-21 |

| BR8604257A (pt) | 1987-05-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0121837A1 (de) | In der Hitze selbstvernetzende Lackbindemittel, ihre Herstellung und Verwendung | |

| EP0209857B1 (de) | Verfahren zur Herstellung von selbstvernetzenden kationischen Lackbindemitteln | |

| EP0028402B1 (de) | Verfahren zur Herstellung von wasserverdünnbaren, Oxazolidingruppen tragenden Epoxidharzestern, daraus hergestellte Überzugsmittel und deren Verwendung als kathodisch abscheidbare Lacke | |

| EP0137459B1 (de) | Kathodisch abscheidbares wässriges Elektrotauchlack-Überzugsmittel und dessen Verwendung | |

| AT394729B (de) | Verfahren zur herstellung von vernetzungskomponenten fuer kathodisch abscheidbarelackbindemittel | |

| EP0066859B1 (de) | Kathodisch abscheidbares wässriges Elektrotauchlack-Uberzugsmittel | |

| EP0179184B1 (de) | Verfahren zur Herstellung kathodisch abscheidbarer Elektrotauchlack-Bindemittel | |

| EP0158128B1 (de) | Verfahren zur Herstellung kathodisch abscheidbarer Elektrotauchlack-Bindemittel | |

| EP0218812A2 (de) | Verfahren zur Herstellung von selbstvernetzenden kationischen Lackbindemitteln | |

| EP0249850A2 (de) | Selbstvernetzende kationische Lackbindemittel | |

| GB2065126A (en) | Process for producing cathodically depositable binders | |

| EP0028401B1 (de) | Verfahren zur Herstellung von wasserverdünnbaren, Oxazolidingruppen tragenden Bindemitteln | |

| EP0030692A1 (de) | Verfahren zur Herstellung kathodisch abscheidbarer Bindemittel | |

| EP0167029B1 (de) | Bindemittel für die kathodische Elektrotauchlackierung, die nicht-tertiäre basische Aminogruppen neben phenolischen Mannichbasen enthalten | |

| AT394197B (de) | Verfahren zur herstellung von bindemitteln fuer kathodisch abscheidbare lacke | |

| AT390808B (de) | Verwendung von zinn-kondensationsprodukten zur katalysierung der vernetzungsreaktionen von kathodisch abscheidbaren lackbindemitteln | |

| EP0213626B1 (de) | Verfahren zur Herstellung von modifizierten Epoxidharzen | |

| EP0267532B1 (de) | Verfahren zur Herstellung von selbstvernetzenden kationischen Bindemitteln | |

| EP0292731B1 (de) | Selbstvernetzende kationische Lackbindemittel auf Basis von ureidmodifizierten Epoxidharzen und deren Herstellung | |

| EP0220440A1 (de) | Verfahren zur Herstellung selbstvernetzender kationischer Lackbindemittel | |

| EP0157102A1 (de) | Verfahren zur Herstellung von kathodisch abscheidbaren Lackbindemitteln | |

| AT390451B (de) | Kathodisch abscheidbare elektrotauchlacke und verfahren zu ihrer herstellung | |

| EP0123879A1 (de) | Verfahren zur Herstellung von Harnstoffkondensationsprodukten und deren Verwendung | |

| EP0214442B1 (de) | Verfahren zur Herstellung von Harnstoffgruppierungen aufweisenden resolhärtbaren Lackbindemitteln | |

| AT390624B (de) | Verfahren zur herstellung von vernetzungskomponenten und deren verwendung fuer kathodisch abscheidbare lackbindemittel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19860901 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): BE CH DE FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE CH DE FR GB IT LI NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19910404 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19920721 Year of fee payment: 7 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH DE FR GB IT LI NL SE |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19920820 Year of fee payment: 7 |

|

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 3686377 Country of ref document: DE Date of ref document: 19920917 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19920928 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19920930 Ref country code: CH Effective date: 19920930 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19920930 Year of fee payment: 7 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19930901 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19930902 |

|

| ITTA | It: last paid annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19930930 |

|

| BERE | Be: lapsed |

Owner name: VIANOVA KUNSTHARZ A.G. Effective date: 19930930 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19940401 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19930901 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19940808 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940824 Year of fee payment: 9 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 86112063.2 Effective date: 19940410 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960601 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050901 |