EP0096635A2 - Procédé et dispositif de régulation du pré-étirage d'un film de matière plastique, en particulier en vue de l'emballage d'une charge - Google Patents

Procédé et dispositif de régulation du pré-étirage d'un film de matière plastique, en particulier en vue de l'emballage d'une charge Download PDFInfo

- Publication number

- EP0096635A2 EP0096635A2 EP83401119A EP83401119A EP0096635A2 EP 0096635 A2 EP0096635 A2 EP 0096635A2 EP 83401119 A EP83401119 A EP 83401119A EP 83401119 A EP83401119 A EP 83401119A EP 0096635 A2 EP0096635 A2 EP 0096635A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- film

- stretching

- tension

- load

- cylinder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B11/00—Wrapping, e.g. partially or wholly enclosing, articles or quantities of material, in strips, sheets or blanks, of flexible material

- B65B11/04—Wrapping, e.g. partially or wholly enclosing, articles or quantities of material, in strips, sheets or blanks, of flexible material the articles being rotated

- B65B11/045—Wrapping, e.g. partially or wholly enclosing, articles or quantities of material, in strips, sheets or blanks, of flexible material the articles being rotated by rotating platforms supporting the articles

Definitions

- the invention relates to a method and a device for regulating the pre-stretching of a film of stretchable plastic, in particular for the packaging of a load.

- a device for packaging loads is described by means of a film of stretchable plastic material, which comprises first and second successive pairs of stretching cylinders between which the film passes, the downstream cylinders of the second pair rotating at a peripheral speed higher than that of the upstream cylinders of the first pair, the free end of the stretched film being driven by suitable means, placed downstream of the second pair of cylinders, at a lower speed or equal to the peripheral speed of the cylinders of this second pair.

- the object of the invention is to remedy this operating deficiency in the above-mentioned elongation range by continuously adapting the degree of pre-stretching of the plastic film to the tension generated in this film by the wrapping of the load. to be packaged, so that the sum of the elongation produced by the pre-stretching and the additional elongation produced by the tension created in the film before its arrival on the load to be packaged does not exceed the elongation at break.

- a method of regulating the degree of pre-stretching of a film of stretchable plastic material which passes over one or more pre-stretching means before reaching a station. of film use, this process consisting in continuously sensing the tension in the part of film included, considering the direction of movement of the film, between the last pre-stretching means and the station of use, and in making vary, in correspondence with the sensed tension, the speed of at least one of said pre-stretching and / or film use means, so that the sum of the elongation produced by the pre-stretching and the elongation additional produced by the tension created in the film before its arrival at the station of use does not exceed the elongation a break.

- the method in the case where the pre-stretching means consist of several pre-stretching cylinders, the last of which is driven by an independent motor, the method consists in continuously capturing the tension in the film in the area between the last pre-stretching cylinder and the use station and reacting on the speed of this last pre-stretching cylinder in correspondence with the sensed tension.

- the method is implemented for packaging a load.

- the method and the device according to the invention are applicable in particular to the packaging of loads, in particular palletized loads consisting of a certain number of elementary packages. It should also be noted that the invention is applicable both when the packaging is carried out by progressive winding of the film around the load and in the case where it is operated by the so-called "curtain” method. ie where the charge is pushed against the plastic film so as to be wrapped as a whole.

- fig. 2 represents a machine operating by progressive wrapping of a load P which is placed on a rotary table T.

- This load can be formed of several unitary packages which are held in place on a pallet in the form of an assembly which must be wrapped a plastic film.

- This film designated by FP in fig.

- pre-stretching means such as CI and C Z , which are constituted in the example represented by cylinders coated with 'a substance, rubberized or otherwise, exerting a great friction force on the plastic film.

- the film thus undergoes a first pre-stretching on the cylinder CI and a second pre-stretching on the cylinder C 2 which rotates at a speed greater than C 1 .

- the film then reaches the load P directly to ensure its envelopment.

- Such a structure corresponds to what is called a progressive wrapping machine, which gradually wraps the film FP around the load P, the rotary table being able to execute a movement of vertical translation.

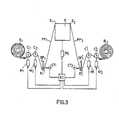

- FIG. 3 There is also another structure of a packaging machine, to which the invention can be applied and which is shown in FIG. 3.

- a wrapping machine of the curtain wrapping type according to which the load P is wrapped by being pushed in the direction F against the film FP1, FP2 unwound simultaneously from two reels B1, B2.

- the two parts of film unwound from the reels Bl, B2 are welded before the start of the load transfer movement in the direction F so as to form in front of this load what is called a "curtain".

- the two film strands FP1, FP2 are brought together using a device, not shown, so as to completely envelop the load and the two strands FP1, FP2 are welded together behind the load to complete its packaging.

- a machine of this type also provides a prestretching of the two strands FP1, FP2 of the plastic film using d'- suitable stretching means known, which have been evidenced to f ig. 3 by the two pairs of cylinders C 1 , C 2 and C ' 1 , C' 2 ' In the known machine, the film strands FP1 and FP2 then arrive directly on the load to be packaged.

- the plastics used to form a packaging film can undergo a stretching of 400% until breaking while having, after exceeding the limit elastic which roughly corresponds to an elongation of 40 to 50%, a significant improvement in their properties, in particular the tensile strength.

- the pre-stretching of a plastic film before it arrives at the load to be packaged is therefore extremely advantageous since not only does it improve the properties of the film but also makes significant savings in material since It is possible, by lengthening it considerably within the range indicated above, to pack many more products with the same initial length of film. However, if the pre-stretch is pushed too far, approaching the 400% limit excessively, there is a risk of a film rupture.

- the loads to be packaged often consist of sets of unitary packages of parallelepipedic or cubic shape and there occurs, during the rotation or translation movement of the load to be packaged, a variation in the tension generated in the film of material plastic.

- fig. l is a graphic representation giving the tension in the plastic film as a function of the angle ⁇ of rotation of the load.

- the method and the device in accordance with the invention aim to remedy the shortcomings of known embodiments by simultaneously taking into account the degree of pre-stretching of the plastic film and the tension generated in it when it arrives on the load. to pack.

- the method according to the invention for regulating the degree of pre-stretching of a film of stretchable plastic material which passes, during the packaging of a load, on one or more means pre-stretching before reaching the load said method consisting in continuously sensing the tension in the part of the film included, considering the direction of movement of the film, between the last pre-stretching means and the load to be packaged , and to vary, in correspondence to the sensed tension, the speed of at least one of said pre-stretching means and / or of the load, so that the sum of the elongation produced by the pre-stretching and of the The additional elongation produced by the tension created in the film before it reaches the load to be packaged does not exceed the elongation at break.

- the method consists in continuously sensing the tension in the film in the area between the last pre-stretching cylinder. -drawing and the load to react on the speed of this last pre-stretching cylinder in correspondence with the sensed tension.

- the method according to the invention makes it possible to continuously adapt the operating conditions of the machine to the parameters governing the packaging of a determined load, in particular the shape of this load, its fragility in the corners, its speed of entrainment, nature and strength of the plastic film, etc.

- the method according to the invention is absolutely not limited to the field of packaging and that it is possible to envisage its application in all cases where it is advantageous, for reasons of improvement of the film's resistance and profitability properties, of ensuring its pre-stretching before its implementation.

- FIGS 2 and 3 highlight the implementation of the method according to the invention in the two types of packaging machines which have been defined above.

- FIG. 2 corresponds to the progressive wrapping packaging machine. After the pre-stretching of the film by the cylinders C1, C2, it is necessary to measure the tension of this film in the strand between the point S and the point of tangency to the cylinder C2 so as to be able to react on the conditions of pre stretching the film to prevent it from breaking while making the most of the stretching range available.

- the regulating device further comprises a servo control SC which is connected to the tension sensor so as to permanently receive signals representing the film tension; furthermore the servo-control SC is connected by conductors L1, L2. L3 respectively to the motor Ml for actuating the stretching cylinder Cl, to the motor M2 for actuating the stretching cylinder C2 and to the motor M3 for driving the rotary table T on which the load P is placed.

- It also includes means for analyzing instantly the actual tension and pre-stretching conditions of the film to modify in correspondence, as indicated by the links L1, L2, L3, the speed of one or more of the motors Ml, M2, M3 so that the sum of the elongation caused by pre-stretching and elongation caused by tension in the final film strand remains below the allowable limit.

- the LC servo-control reacts, as a function of the signal supplied by the film tension sensor, on the last pre-stretching cylinder C2 before the load in order to thus modify the degree film pre-stretch.

- the corresponding roller R3, R'3 is mounted on a support SP1, SP'l which can execute a rectilinear or circular movement; it is provided opposite the corresponding return roller R3, R'3 a sensor CT 1 , CT 2 ' which has the function of measuring the tension in the associated film strand FP1, FP2 by analysis of the rectilinear or circular displacement of the corresponding roller R3, R '3.

- the signals from the two sensors CT 1 , CT 2 are applied to a servo-control SC which analyzes them and which reacts accordingly on one or more of the motors Ml, M2, M'l, M'2 for driving the pre cylinders. -drawing Cl, C2, C'l, C'2 and / or on the motor M3 ensuring the translation of the load P.

- the deflection roller R 2 placed immediately before the load P is intended to modify the angle of arrival of the film strand FP on the load in order to adapt this angle to the packaging conditions of the charge; in fact, when the load is fragile, for example when it is formed from thin cardboard packages whose corners can collapse, it is recommended to reduce this angle to the minimum while in other applications such a parameter may have less important.

- the method and the device according to the invention are applicable to the particular field of packaging, in particular of charges formed of unitary packages and placed on pallets, but also more generally in all cases. where it is necessary to control the degree of pre-stretching of a plastic film in order to make the most of these strength properties and also to obtain maximum production profitability.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Basic Packing Technique (AREA)

Abstract

Description

- L'invention concerne un procédé et un dispositif de régulation du pré-étirage d'un film de matière plastique étirable, en particulier en vue de l'emballage d'une charge.

- On connaît déjà des procédés et dispositifs permettant d'envelopper une charge avec un film de matière plastique étirable en soumettant le film, avant son arrivée sur la charge, à un pré-étirage permettant d'effectuer l'emballage de la charge en n'appliquant à celle-ci qu'une force bien inférieure à celle qui aurait été autrement nécessaire pour assurer en même temps l'étirage du film. Ainsi, dans le brevet français n° 74 27 653, on décrit un dispositif d'emballage de charges au moyen d'un film de matière plastique étirable, qui comprend des première et seconde paires successives de cylindres étireurs entre lesquels passe le film, les cylindres aval de la seconde paire tournant à une vitesse périphérique supérieure à celle des cylindres amont de la première paire, l'extrémité libre du film étiré étant entraînée par des moyens appropriés, placés en aval de la seconde paire de cylindres, à une vitesse inférieure ou égale à la vitesse périphérique des cylindres de cette seconde paire.

- Or la plupart des films de matières plastiques utilisés pour l'emballage de charges ont leurs propriétés de résistance améliorées lorsqu'ils sont soumis à un étirage. Ainsi dans le cas particulier du polyéthylène faible densité, il se produit, après dépassement de la limite élastique qui correspond à un allongement d'environ 40 %, une augmentation progressive de la résistance à la traction à mesure que l'allongement croît, la rupture du film se produisant pour un allongement d'environ 400 %. On se rend compte par conséquent qu'il est extrêmement intéressant d'exploiter au maximum la capacité d'étirage d'un film en matière plastique; non seulement l'emballage acquiert de meilleures propriétés de résistance, mais encore on réalise une économie de matière d'emballage qui croît à mesure que le degré d'étirage augmente.

- Dans les réalisations connues, on a cherché à exploiter cette propriété des films de matières plastiques lors de leur pré-étirage avant l'emballage de la charge. Ainsi dans les demandes de brevets d'invention FR 80 19 791 et 80 24 814, on décrit des procédés et appareils permettant d'obtenir un pré-étirage de 300 % à l'aide d'ensembles de rouleaux étireurs.

- Cependant les machines connues d'emballage équipées d'un dispositif de pré-étirage présentent l'inconvénient de ne pas permettre une exploitation parfaite de la plage d'étirage intéressante comprise entre 50 et 400 %. En effet les dispositifs de pré-étirage sont réglés en début de programme de façon à obtenir un certain degré d'étirage qui tient compte de la matière du film, du profil de la charge à emballer, du risque d'écrasement des coins, notamment dans le cas de paquets en carton fragiles et d'autres paramètres. On est par conséquent amené à prendre initialement des mesures de précaution pour qu'il ne se produise pas de rupture du film de matière plastique en cours de marche de la machine, ces mesures se traduisant en réalité par une forte réduction de la limite supérieure de la plage précitée.

- L'invention a pour but de remédier à cette déficience d'exploitation de la plage d'allongement précitée par une adaptation continue du degré de pré-étirage du film de matière plastique à la tension engendrée dans ce film par l'enveloppement de la charge à emballer, afin que la somme de l'allongement produit par le pré-étirage et de l'allongement supplémentaire produit par la tension créée dans le film avant son arrivée sur la charge à emballer ne dépasse pas l'allongement de rupture.

- Pour résoudre ce problème, il est prévu conformément à la présente invention, un procédé de régulation du degré de pré-étirage d'un film de matière plastique étirable, qui passe sur un ou plusieurs moyens de pré-étirage avant de parvenir à un poste d'utilisation du film, ce procédé consistant à capter de façon continue la tension dans la partie de film comprise, en considérant le sens de déplacement du film, entre le dernier moyen de pré-étirage et le poste d'utilisation, et à faire varier, en correspondance à la tension captée, la vitesse d'au moins un desdits moyens de pré-étirage et/ou d'utilisation du film, afin que la somme de l'allongement produit par le pré-étirage et de l'allongement supplémentaire produit par la tension créée dans le film avant son arrivée au poste d'utilisation ne dépasse pas l'allongement de rupture.

- Selon une autre particularité du procédé précité, dans le cas où les moyens de pré-étirage sont constitués par plusieurs cylindres de pré-étirage dont le dernier est entraîné par un moteur indépendant, le procédé consiste à capter de façon continue la tension dans le film dans la zone située entre le dernier cylindre de pré-étirage et le poste d'utilisation et à réagir sur la vitesse de ce dernier cylindre de pré-étirage en correspondance à la tension captée.

- Dans un mode d'application hautement préféré, le procédé est mis en oeuvre pour l'emballage d'une charge.

- L'invention concerne également un dispositif de régulation du degré de pré-étirage d'un film de matière plastique étirable, utilisable notamment dans une machine d'emballage de charges, comportant des moyens de pré-étirage, en particulier au moins deux cylindres étireurs successifs dont au moins un tourne à une vitesse réglable, la vitesse périphérique du cylindre aval étant supérieure ou égale à la vitesse périphérique du cylindre amont, et des moyens pour régler la vitesse d'application du film sur la charge de façon que cette vitesse soit égale ou inférieure à la vitesse périphérique du cylindre aval, dispositif caractérisé en ce qu'il comprend :

- . un moyen de captage continu de la tension du film dans sa partie comprise, en considérant le sens de déplacement du film, entre le dernier cylindre étireur et le point d'arrivée sur la charge,

- . une servo-commande recevant en permanence le signal de sortie du moyen de captage de tension de film et assurant sa comparaison avec une valeur de consigne de façon à faire varier en correspondance la vitesse d'au moins un des cylindres étireurs et/ou de la charge, afin que la somme de l'allongement produit par le pré-étirage et de l'allongement supplémentaire produit par la tension créée dans le film avant son arrivée sur la charge à emballer ne dépasse pas l'- allongement de rupture.

- Le dispositif conforme à l'invention peut encore comporter les caractéristiques ci-après, considérées isolément ou selon toutes leurs combinaisons techniquement possibles :

- - le moyen de captage de tension comprend un dispositif avec au moins un rouleau de renvoi servant à former une boucle dans le film et un capteur de tension de film placé en regard du rouleau de renvoi de manière à analyser son déplacement se produisant en fonction de la tension du film;

- - ledit rouleau de renvoi du dispositif de formation de boucle est monté de façon à se déplacer par translation;

- - ledit rouleau de renvoi du dispositif de formation de boucle est monté de façon à se déplacer par rotation;

- - le dispositif de formation de boucle de film dudit moyen de captage de tension comporte, en aval du premier rouleau de renvoi, en considérant le sens de progression du film, un second rouleau de renvoi qui est monté de façon réglable afin de permettre une modification de l'angle d'arrivée du film sur la charge au cours de son emballage;

- - dans le cas où l'on fait intervenir le dernier cylindre de pré-étirage pour la régulation du degré de pré-étirage, ce cylindre est actionné par un moteur hydraulique qui est sollicité de façon continue par une servo-valve incorporée à la servo-commande et réagissant aux signaux fournis par le capteur de tension de film.

- Le procédé et le dispositif selon l'invention sont applicables en particulier à l'emballage de charges, notamment des charges palettisées se composant d'un certain nombre de paquets élémentaires. Il est d'ailleurs à noter que l'invention est applicable aussi bien lorsque l'emballage est réalisé par enroulement progressif du film autour de la charge que dans le cas où on opère par la méthode dite "en rideau", c'- est-à-dire où la charge est poussée contre le film de matière plastique de manière à être enveloppée dans son ensemble.

- D'autres avantages et caractéristiques de l'invention seront mis en évidence dans la suite de la description, donnée à titre d'exemple non limitatif, en référence aux dessins annexés dans lesquels :

- la fig. 1 est un diagramme donnant la tension du film de matière plastique en fonction de l'angle de rotation de la charge, les différentes positions angulaires de la charge étant mises en évidence,

- la fig. 2 est une vue en plan schématique d'une machine d'emballage du type à enveloppement progressif, équipée d'un exemple de réalisation du dispositif de régulation de pré-étirage de film conforme à l'invention, et

- la fig. 3 est une vue en plan schématique d'une machine d'emballage du type à enveloppement en rideau, équipée d'un autre exemple de réalisation du dispositif de régulation de pré-étirage de film conforme à l'invention.

- Avant de passer à la description proprement dite du procédé et du dispositif de régulation de pré-étirage de film conformes à l'invention, on va expliquer la structure de principe d'une machine d'emballage équipée d'un dispositif de pré-étirage de film. Ainsi la fig. 2 représente une machine opérant par enveloppement progressif d'une charge P qui est placée sur une table tournante T. Cette charge peut être formée de plusieurs paquets unitaires qui sont maintenus en place sur une palette sous la forme d'un ensemble qui doit être enveloppé d'un film de matière plastique. Ce film, désigné par FP sur la fig. 2 est déroulé d'une bobine B et il passe d'abord sur un rouleau de renvoi B1 puis sur des moyens de pré-étirage, tels que CI et CZ, qui sont constitués dans l'exemple représenté par des cylindres revêtus d'une substance, caoutchoutée ou autre, exerçant une grande force de frottement sur le film de matière plastique. Le film subit ainsi un premier pré-étirage sur le cylindre CI et un second pré-étirage sur le cylindre C2 qui tourne à une vitesse supérieure à C1. Dans les réalisations connues, le film parvient ensuite directement sur la charge P pour assurer son enveloppement. Une telle structure correspond à ce qu'on appelle une machine à enveloppement progressif, qui enroule progressivement le film FP autour de la charge P, la table tournante pouvant exécuter un mouvement de translation verticale.

- Il existe également une autre structure de machine d'emballage, à laquelle l'invention peut être appliquée et qui est mise en évidence sur la fig. 3. On a affaire dans ce cas à une machine d'emballage du type à enveloppement en rideau, suivant lequel la charge P est enveloppée en étant poussée dans la direction F contre le film FP1, FP2 déroulé simultanément de deux bobines Bl, B2. Il est à noter qu'initialement les deux parties de film déroulées des bobines Bl, B2 sont soudées avant le début du mouvement de transfert de la charge dans la direction F de façon à former devant cette charge ce qu'on appelle un "rideau". Après achèvement du mouvement de transfert de la charge P dans la direction F, les deux brins de film FP1, FP2 sont rapprochés à l'aide d'un dispositif, non représenté, de manière à envelopper complètement la charge et les deux brins FP1, FP2 sont soudés ensemble en arrière de la charge pour terminer ainsi son emballage. Une machine de ce genre assure également un pré-étirage des deux brins FP1, FP2 du film de matière plastique à l'aide de moyens d'- étirage appropriés et connus, qui ont été matérialisés sur la fig. 3 par les deux paires de cylindres C1, C2 et C'1, C'2' Dans la machine connue, les brins de film FP1 et FP2 arrivent ensuite directement sur la charge à emballer.

- Comme on l'a précisé dans le préambule, les matières plastiques utilisées pour former un film d'emballage, notamment du polyéthylène de faible densité, peuvent subir un étirage de 400 % jusqu'à la rupture tout en présentant, après dépassement de la limite élastique qui correspond à peu près à un allongement de 40 à 50 %, une amélioration sensible de leurs propriétés, notamment la résistance à la traction. Le pré-étirage d'un film de matière plastique avant son arrivée sur la charge à emballer est par conséquent extrêmement intéressant du fait que non seulement on améliore les propriétés du film mais qu'en outre on réalise des économies importantes de matière puisqu'il est possible, en l'allongeant considérablement dans'ia plage indiquée ci-dessus, d'emballer beaucoup plus de produits avec la même longueur initiale de film. Cependant, si on pousse trop loin le pré-étirage en se rapprochant excessivement de la limite de 400 %, il risque de se produire une rupture de film. En effet les charges à emballer sont souvent constituées par des ensembles de paquets unitaires de forme parallélépipédique ou cubique et il se produit, au cours du mouvement de rotation ou de translation de la charge à emballer une variation de la tension engendrée dans le film de matière plastique. Cela a été mis en évidence sur la fig. l, qui est une représentation graphique donnant la tension dans le film de matière plastique en fonction de l'- angle α de rotation de la charge. On a indiqué à la partie supérieure du graphique une courbe d'allure sinusoïdale, variant entre un maximum et un minimum et qui représente la tension dans le film de matière plastique au cours du passage du point S dans les différentes positions désignées par Sl, S2, S3, S4 et S5 sur la fig. 1. Si l'on ne tient pas compte de cette tension du film, on risque de se rapprocher excessivement de la limite d'allongement de 400 % pour laquelle le film se rbmpt. Or on ne tient absolument pas compte de la tension du film dans les machines connues équipées de dispositifs de pré-étirage et il en résulte que les utilisateurs prennent des mesures de précaution se traduisant par une limitation du degré de pré-étirage à une valeur bien inférieure à celle qui pourrait être adoptée dans les conditions optimales.

- Le procédé et le dispositif conformes à l'invention ont pour objectif de remédier aux déficiences des réalisations connues en tenant compte simultanément du degré de pré-étirage du film de matière plastique et de la tension engendrée dans celui-ci à son arrivée sur la charge à emballer.

- Ainsi, sous son aspect le plus général, le procédé selon l'invention pour la régulation du degré de pré-étirage d'un film de matière plastique étirable qui passe, lors de l'emballage d'une charge, sur un ou plusieurs moyens de pré-étirage avant de parvenir à la charge, ledit procédé consistant à capter de façon continue la tension dans la partie de film comprise, en considérant le sens de déplacement du film, entre le dernier moyen de pré-étirage et la charge à emballer, et à faire varier, en correspondance à la tension captée, la vitesse d'au moins un desdits moyens de pré-étirage et/ou de la charge, afin que la somme de l'allongement produit par le pré-étirage et de l'allongement supplémentaire produit par la tension créée dans le film avant son arrivée sur la charge à emballer ne dépasse pas l'allongement de rupture.

- Sous un aspect particulier, dans le cas où les moyens de pré-étirage sont constitués par des cylindres étireurs actionnés par des moteurs indépendants, le procédé consiste à capter de façon continue la tension dans le film dans la zone située entre le dernier cylindre de pré-étirage et la charge à réagir sur la vitesse de ce dernier cylindre de pré-étirage en correspondance à la tension captée.

- Ainsi le procédé selon l'invention permet d'adapter de façon continue les conditions de marche de la machine aux paramètres régissant l'emballage d'une charge déterminée, notamment la forme de cette charge, sa fragilité dans les coins, sa vitesse d'entraînement, la nature et la résistance du film de matière plastique, etc.

- Il est en outre à noter que le procédé selon l'invention n'est absolument pas limité au domaine de l'emballage et qu'il est possible d'envisager son application dans tous les cas où il est avantageux, pour des raisons d'amélioration des propriétés de résistance du film et de rentabilité, d'assurer son pré-étirage avant sa mise en oeuvre.

- Les figures 2 et 3 mettent en évidence la mise en pratique du procédé selon l'invention dans les deux types de machines d'emballage qui ont été définis ci-dessus.

- On va d'abord considérer le mode de réalisation de la fig. 2 qui correspond à la machine d'emballage à enveloppement progressif. Après le pré-étirage du film par les cylindres Cl, C2, il est nécessaire de mesurer la tension de ce film dans le brin compris entre le point S et le point de tangence au cylindre C2 de manière à pouvoir réagir sur les conditions de pré-étirage du film pour empêcher sa rupture tout en exploitant au maximum la plage d'étirage disponible.

- Dans l'exemple de réalisation représenté sur la fig. 2. le dispositif de régulation de degré de pré-étirage du film de matière plastique comprend un moyen de captage de tension de film comportant les éléments suivants :

- a; un mécanisme de formation de boucle dans le film FP, qui est placé entre le dernier moyen d'étirage constitué par le cylindre étireur C2 et la charge à emballer P; ce mécanisme est constitué, dans l'exemple représenté, par un rouleau de renvoi R3 qui est monté élastiquement sur un support, désigné par SP sur la fig. 2 et qui, suivant sa conception de montage, peut exécuter un mouvement rectiligne ou bien un mouvement circulaire; la fig. 2 met en évidence un autre rouleau de renvoi R2 dont la fonction sera précisée dans la suite;

- b) un capteur de tension de film CT, placé en regard du rouleau R3 de manière à capter le déplacement rectiligne ou circulaire dudit rouleau, qui est fonction de la tension engendrée dans le film de matière plastique FP au cours de l'- enveloppement de la charge P.

- Le dispositif de régulation comprend en outre une servo-commande SC qui est reliée au capteur de tension de manière à recevoir en permanence des signaux représentant la tension de film; en outre la servo-commande SC est reliée par des conducteurs Ll, L2. L3 respectivement au moteur Ml d'actionnement du cylindre étireur Cl, au moteur M2 d'actionnement du cylindre étireur C2 et au moteur M3 d'entraînement de la table tournante T sur laquelle est placée la charge P. Elle comporte également des moyens pour analyser instantanément les conditions de tension réelles et de pré-étirage du film pour modifier en correspondance, comme indiqué par les liaisons Ll, L2, L3, la vitesse d'un ou plusieurs des moteurs Ml, M2, M3 afin que la somme de l'allongement provoqué par le pré-étirage et de l'allongement provoqué par la tension dans le brin final de film reste inférieure à la limite admissible.

- Selon un mode avantageux de réalisation de l'invention, la servo-commande LC réagit, en fonction du signal fourni par le capteur de tension de film, sur le dernier cylindre de pré-étirage C2 avant la charge en vue de modifier ainsi le degré de pré-étirage du film. Dans ce cas, il est avantageux d'assurer la commande du dernier cylindre de pré-étirage C2 par un moteur hydraulique M2 et il est alors prévu dans la servo-commande SC une servo-valve qui permet d'assurer ainsi une commande très précise de ce moteur hydraulique M2.

- Dans le cas du mode de réalisation représenté sur la fig. 3, qui correspond au mode d'enveloppement d'une charge "en rideau", l'application du procédé selon l'invention est analogue à ce qui a été représenté sur la fig. 2; ainsi on prévoit pour chacun des brins de film FP1 et FP2 un mécanisme de formation de boucle qui a été représenté sous une forme simplifiée, c'est-à-dire qu'il est simplement prévu un rou- leau de renvoi R1, Ri 1 ayant pour fonction de former la boucle de captage de tension entre le dernier cylindre de pré-étirage correspondant C2, C'2 et le point SI, S2 d'arrivée du brin de film correspondant SF1. SP2 sur la charge P. Le rouleau correspondant R3, R'3 est monté sur un support SP1, SP'l pouvant exécuter un mouvement rectiligne ou circulaire; il est prévu en regard du rouleau de renvoi correspondant R3, R'3 un capteur CT1, CT2' qui a pour fonction de mesurer la tension dans le brin de film associé FP1, FP2 par analyse du déplacement rectiligne ou circulaire du rouleau correspondant R3, R'3. Les signaux des deux capteurs CT1, CT2 sont appliqués à une servo-commande SC qui les analyse et qui réagit en conséquence sur un ou plusieurs des moteurs Ml, M2, M'l, M'2 d'entraînement des cylindres de pré-étirage Cl, C2, C'l, C'2 et/ou sur le moteur M3 assurant la translation de la charge P.

- En considérant à nouveau la fig. 2, il est à noter que le rouleau de renvoi R2 placé immédiatement avant la charge P est prévu pour modifier l'angle d'arrivée du brin de film FP sur la charge afin d'adapter cet angle aux conditions d'emballage de la charge; en effet, lorsque la charge est fragile, par exemple lorsqu'elle est formée de paquets en carton mince dont les coins peuvent s'écraser, il est recommandé de réduire cet angle au minimum alors que dans d'autres applications un tel paramètre peut avoir moins d'importance.

- Comme indiqué ci-dessus, le procédé et le dispositif selon l'invention sont applicables au domaine particulier de l'emballage, notamment de charges formées de paquets unitaires et disposées sur des palettes, mais également d'une façon plus générale à tous les cas où il est nécessaire de contrôler le degré de pré-étirage d'un film de matière plastique en vue d'exploiter au maximum ces propriétés de résistance et également d'obtenir une rentabilité maximale de production.

- Bien entendu l'invention n'est pas limitée aux exemples de réalisation ci-dessus décrits et représentés, à partir desquels on pourra prévoir d'autres modes et d'autres formes de réalisation, sans pour cela sortir du cadre de l'invention.

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8209878A FR2528020A1 (fr) | 1982-06-07 | 1982-06-07 | Procede et dispositif de regulation du pre-etirage d'un film de matiere plastique, en particulier en vue de l'emballage d'une charge |

| FR8209878 | 1982-06-07 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0096635A2 true EP0096635A2 (fr) | 1983-12-21 |

| EP0096635A3 EP0096635A3 (en) | 1984-10-03 |

| EP0096635B1 EP0096635B1 (fr) | 1986-12-03 |

Family

ID=9274705

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19830401119 Expired EP0096635B1 (fr) | 1982-06-07 | 1983-06-02 | Procédé et dispositif de régulation du pré-étirage d'un film de matière plastique, en particulier en vue de l'emballage d'une charge |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0096635B1 (fr) |

| DE (1) | DE3368034D1 (fr) |

| ES (1) | ES523016A0 (fr) |

| FR (1) | FR2528020A1 (fr) |

Cited By (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2555961A1 (fr) * | 1983-12-01 | 1985-06-07 | Emco International | Procede et dispositif permettant d'envelopper une charge avec un film de matiere plastique etirable |

| GB2154536A (en) * | 1984-02-23 | 1985-09-11 | Lancaster Patrick R | Improved supply control rotating stretch wrapping apparatus and process |

| EP0224766A1 (fr) * | 1985-12-04 | 1987-06-10 | Lantech, Inc. | Procédé et dispositif d'enveloppement sous un important étirement |

| EP0237649A1 (fr) * | 1986-03-15 | 1987-09-23 | Hans Hugo Büttner | Machine d'enveloppement avec un film de matière plastique étirable |

| EP0246659A1 (fr) * | 1986-05-23 | 1987-11-25 | Mima Incorporated | Appareil et procédé d'enveloppement à préétirage en plusieurs étapes |

| EP0312868A3 (fr) * | 1987-10-13 | 1989-08-30 | SANPACK-GESELLSCHAFT LOHSS & CO. (GMBH & CO.) | Méthode et dispositif à enrouler un film autour d'un produit |

| US4866909A (en) * | 1985-12-04 | 1989-09-19 | Lantech, Inc. | High tensile wrapping process |

| FR2639023A1 (fr) * | 1988-11-16 | 1990-05-18 | Pack Junior | Dispositif d'emballage d'une charge a l'aide d'un film en matiere plastique etirable |

| CH683578A5 (fr) * | 1990-03-08 | 1994-03-31 | Suisse Electronique Microtech | Résonateur piézoélectrique. |

| WO1994020367A1 (fr) * | 1993-03-12 | 1994-09-15 | Kenneth Stephen Eddin Orpen | Machine hydraulique a envelopper les balles |

| US5797240A (en) * | 1992-08-25 | 1998-08-25 | Newtec International | Method of wrapping loads by means of a stretchable film, a machine and a film for implementing the method |

| EP1083126A1 (fr) * | 1999-08-10 | 2001-03-14 | Sekisui Jushi Kabushiki Kaisha | Machine d'emballage sous film étirable |

| US8079201B2 (en) * | 2006-07-07 | 2011-12-20 | Aetna Group S.P.A. | Wrapping machine and wrapping methods |

| US8276346B2 (en) | 2006-02-23 | 2012-10-02 | Lantech.Com, Llc | Wrapping apparatus and method including metered pre-stretch film delivery assembly |

| US9187193B2 (en) | 2005-04-08 | 2015-11-17 | Lantech.Com, Llc | Method and apparatus for dispensing an amount of film relative to girth |

| US9290282B2 (en) | 2003-01-31 | 2016-03-22 | Lantech.Com, Llc | Apparatus for securing a load to a pallet with a roped film web |

| US20170101205A1 (en) * | 2014-06-19 | 2017-04-13 | Crawford Packaging Inc. | Pallet Wrap Machine Monitor |

| US9776748B2 (en) | 2013-02-13 | 2017-10-03 | Lantech.Com, Llc | Containment force-based wrapping |

| US9908648B2 (en) | 2008-01-07 | 2018-03-06 | Lantech.Com, Llc | Demand based wrapping |

| US9932137B2 (en) | 2012-10-25 | 2018-04-03 | Lantech.Com, Llc | Corner geometry-based wrapping |

| US10005580B2 (en) | 2012-10-25 | 2018-06-26 | Lantech.Com, Llc | Rotation angle-based wrapping |

| US10005581B2 (en) | 2012-10-25 | 2018-06-26 | Lantech.Com, Llc | Effective circumference-based wrapping |

| EP3137402B1 (fr) * | 2014-05-02 | 2018-07-11 | Aetna Group S.P.A. | Dispositif et système de mesure, et procédé pour mesurer une force d'enroulement |

| US10053253B2 (en) | 2014-10-07 | 2018-08-21 | Lantech.Com, Llc | Graphical depiction of wrap profile for load wrapping apparatus |

| US10227152B2 (en) | 2014-01-14 | 2019-03-12 | Lantech.Com, Llc | Dynamic adjustment of wrap force parameter responsive to monitored wrap force and/or for film break reduction |

| US10934034B2 (en) | 2015-09-25 | 2021-03-02 | Lantech.Com, Llc | Stretch wrapping machine with automated determination of load stability by subjecting a load to a disturbance |

| US11208225B2 (en) | 2018-08-06 | 2021-12-28 | Lantech.Com, Llc | Stretch wrapping machine with curve fit control of dispense rate |

| US11479378B2 (en) | 2019-09-09 | 2022-10-25 | Lantech.Com, Llc | Stretch wrapping machine with dispense rate control based on sensed rate of dispensed packaging material and predicted load geometry |

| US11518557B2 (en) | 2019-09-19 | 2022-12-06 | Lantech.Com, Llc | Packaging material grading and/or factory profiles |

| US11667416B2 (en) | 2017-09-22 | 2023-06-06 | Lantech.Com, Llc | Load wrapping apparatus wrap profiles with controlled wrap cycle interruptions |

| US12221242B2 (en) | 2008-01-07 | 2025-02-11 | Lantech.Com, Llc | Electronic control of metered film dispensing in a wrapping apparatus |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU2011320322B2 (en) | 2010-10-29 | 2016-06-09 | Lantech.Com, Llc | Machine generated wrap data |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3784123A (en) * | 1971-04-05 | 1974-01-08 | Whiteley Ind Inc | Tension control system |

| US3724733A (en) * | 1972-02-03 | 1973-04-03 | Harris Intertype Corp | Web infeed mechanism |

| FR2202509A5 (fr) * | 1972-10-05 | 1974-05-03 | Piazzon Maurice | |

| DE2750780A1 (de) * | 1977-11-14 | 1979-05-17 | Franpack Gmbh Verpackungsmasch | Streckfolieneinschlagmaschine mit kompensiervorrichtung |

| US4199118A (en) * | 1979-01-10 | 1980-04-22 | The Black Clawson Company | Method and apparatus for controlling the braking system for an unwinder |

| CA1169349A (fr) * | 1979-09-12 | 1984-06-19 | Lantech Inc. | Methode et dispositif d'emballage sous peau elastique |

| US4413463A (en) * | 1980-10-23 | 1983-11-08 | Lantech, Inc. | Roller stretch pass through stretching apparatus and process |

| US4458467A (en) * | 1981-03-31 | 1984-07-10 | Infra Pak (Dallas), Inc. | Pretensioner for stretchable film web with dancer roller compensation |

-

1982

- 1982-06-07 FR FR8209878A patent/FR2528020A1/fr not_active Withdrawn

-

1983

- 1983-06-02 DE DE8383401119T patent/DE3368034D1/de not_active Expired

- 1983-06-02 EP EP19830401119 patent/EP0096635B1/fr not_active Expired

- 1983-06-06 ES ES523016A patent/ES523016A0/es active Granted

Cited By (55)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2555961A1 (fr) * | 1983-12-01 | 1985-06-07 | Emco International | Procede et dispositif permettant d'envelopper une charge avec un film de matiere plastique etirable |

| EP0144266A3 (en) * | 1983-12-01 | 1985-07-10 | Emco International Societe Dite: | Process and device for wrapping a load with a stretchable plastic film |

| GB2154536A (en) * | 1984-02-23 | 1985-09-11 | Lancaster Patrick R | Improved supply control rotating stretch wrapping apparatus and process |

| EP0224766A1 (fr) * | 1985-12-04 | 1987-06-10 | Lantech, Inc. | Procédé et dispositif d'enveloppement sous un important étirement |

| US4866909A (en) * | 1985-12-04 | 1989-09-19 | Lantech, Inc. | High tensile wrapping process |

| EP0237649A1 (fr) * | 1986-03-15 | 1987-09-23 | Hans Hugo Büttner | Machine d'enveloppement avec un film de matière plastique étirable |

| EP0246659A1 (fr) * | 1986-05-23 | 1987-11-25 | Mima Incorporated | Appareil et procédé d'enveloppement à préétirage en plusieurs étapes |

| EP0312868A3 (fr) * | 1987-10-13 | 1989-08-30 | SANPACK-GESELLSCHAFT LOHSS & CO. (GMBH & CO.) | Méthode et dispositif à enrouler un film autour d'un produit |

| FR2639023A1 (fr) * | 1988-11-16 | 1990-05-18 | Pack Junior | Dispositif d'emballage d'une charge a l'aide d'un film en matiere plastique etirable |

| CH683578A5 (fr) * | 1990-03-08 | 1994-03-31 | Suisse Electronique Microtech | Résonateur piézoélectrique. |

| US5797240A (en) * | 1992-08-25 | 1998-08-25 | Newtec International | Method of wrapping loads by means of a stretchable film, a machine and a film for implementing the method |

| US5816026A (en) * | 1993-03-12 | 1998-10-06 | Orpen; Kenneth Stephen Eddin | Hydraulic bale wrapper |

| WO1994020367A1 (fr) * | 1993-03-12 | 1994-09-15 | Kenneth Stephen Eddin Orpen | Machine hydraulique a envelopper les balles |

| EP1083126A1 (fr) * | 1999-08-10 | 2001-03-14 | Sekisui Jushi Kabushiki Kaisha | Machine d'emballage sous film étirable |

| US6370839B1 (en) | 1999-08-10 | 2002-04-16 | Sekisui Jushi Kabushiki Kaisha | Stretch wrapping machine |

| US9290282B2 (en) | 2003-01-31 | 2016-03-22 | Lantech.Com, Llc | Apparatus for securing a load to a pallet with a roped film web |

| US9187193B2 (en) | 2005-04-08 | 2015-11-17 | Lantech.Com, Llc | Method and apparatus for dispensing an amount of film relative to girth |

| US8276346B2 (en) | 2006-02-23 | 2012-10-02 | Lantech.Com, Llc | Wrapping apparatus and method including metered pre-stretch film delivery assembly |

| US8276354B2 (en) | 2006-02-23 | 2012-10-02 | Lantech.Com, Llc | Apparatus for securing a load to a pallet with a roped film web |

| US8079201B2 (en) * | 2006-07-07 | 2011-12-20 | Aetna Group S.P.A. | Wrapping machine and wrapping methods |

| US8250838B2 (en) | 2006-07-07 | 2012-08-28 | Aetna Group Spa | Wrapping machine |

| US8448412B2 (en) | 2006-07-07 | 2013-05-28 | Aetna Group S.P.A | Wrapping method |

| US9908648B2 (en) | 2008-01-07 | 2018-03-06 | Lantech.Com, Llc | Demand based wrapping |

| US12221242B2 (en) | 2008-01-07 | 2025-02-11 | Lantech.Com, Llc | Electronic control of metered film dispensing in a wrapping apparatus |

| US10005580B2 (en) | 2012-10-25 | 2018-06-26 | Lantech.Com, Llc | Rotation angle-based wrapping |

| US9932137B2 (en) | 2012-10-25 | 2018-04-03 | Lantech.Com, Llc | Corner geometry-based wrapping |

| US11111046B2 (en) | 2012-10-25 | 2021-09-07 | Lantech.Com, Llc | Load wrapping apparatus with rotational data shift |

| US10005581B2 (en) | 2012-10-25 | 2018-06-26 | Lantech.Com, Llc | Effective circumference-based wrapping |

| US11104464B2 (en) | 2012-10-25 | 2021-08-31 | Lantech.Com, Llc | Rotation angle-based wrapping of loads with varying dimensions |

| US11174056B2 (en) | 2012-10-25 | 2021-11-16 | Lantech.Com, Llc | Load wrapping apparatus with controlled interventions |

| US11111045B2 (en) | 2012-10-25 | 2021-09-07 | Lantech.Com, Llc | Dynamic rotation angle-based wrapping |

| US10717554B2 (en) | 2013-02-13 | 2020-07-21 | Lantech.Com, Llc | Containment force-based wrapping |

| US10239645B2 (en) | 2013-02-13 | 2019-03-26 | Lantech.Com, Llc | Packaging material profiling for containment force-based wrapping |

| US11912445B2 (en) | 2013-02-13 | 2024-02-27 | Lantech.Com, Llc | Containment force-based wrapping |

| US11518558B2 (en) | 2013-02-13 | 2022-12-06 | Lantech.Com, Llc | Containment force-based wrapping |

| US9776748B2 (en) | 2013-02-13 | 2017-10-03 | Lantech.Com, Llc | Containment force-based wrapping |

| US10227152B2 (en) | 2014-01-14 | 2019-03-12 | Lantech.Com, Llc | Dynamic adjustment of wrap force parameter responsive to monitored wrap force and/or for film break reduction |

| US11597554B2 (en) | 2014-01-14 | 2023-03-07 | Lantech.Com, Llc | Dynamic adjustment of wrap force parameter responsive to monitored wrap force and/or for film break reduction |

| US12378029B2 (en) | 2014-01-14 | 2025-08-05 | Lantech.Com, Llc | Dynamic adjustment of wrap force parameter responsive to monitored wrap force and/or for film break reduction |

| EP3137402B1 (fr) * | 2014-05-02 | 2018-07-11 | Aetna Group S.P.A. | Dispositif et système de mesure, et procédé pour mesurer une force d'enroulement |

| US10384822B2 (en) * | 2014-06-19 | 2019-08-20 | Crawford Packaging Inc. | Pallet wrap machine monitor |

| US20170101205A1 (en) * | 2014-06-19 | 2017-04-13 | Crawford Packaging Inc. | Pallet Wrap Machine Monitor |

| US10435191B2 (en) | 2014-10-07 | 2019-10-08 | Lantech.Com, Llc | Projecting containment force for load wrapping apparatus |

| US10926906B2 (en) | 2014-10-07 | 2021-02-23 | Lantech.Com, Llc | Load stability-based wrapping |

| US10053253B2 (en) | 2014-10-07 | 2018-08-21 | Lantech.Com, Llc | Graphical depiction of wrap profile for load wrapping apparatus |

| US11505343B2 (en) | 2015-09-25 | 2022-11-22 | Lantech.Com, Llc | Stretch wrapping machine with automated determination of load stability by subjecting a load to a disturbance |

| US10934034B2 (en) | 2015-09-25 | 2021-03-02 | Lantech.Com, Llc | Stretch wrapping machine with automated determination of load stability by subjecting a load to a disturbance |

| US11731793B2 (en) | 2015-09-25 | 2023-08-22 | Lantech.Com, Llc | Stretch wrapping machine with automatic load profiling |

| US11034470B2 (en) | 2015-09-25 | 2021-06-15 | Lantech.Com, Llc | Stretch wrapping machine with automatic load profiling |

| US12172779B2 (en) | 2015-09-25 | 2024-12-24 | Lantech.Com, Llc | Stretch wrapping machine with automatic load profiling |

| US11667416B2 (en) | 2017-09-22 | 2023-06-06 | Lantech.Com, Llc | Load wrapping apparatus wrap profiles with controlled wrap cycle interruptions |

| US11208225B2 (en) | 2018-08-06 | 2021-12-28 | Lantech.Com, Llc | Stretch wrapping machine with curve fit control of dispense rate |

| US11479378B2 (en) | 2019-09-09 | 2022-10-25 | Lantech.Com, Llc | Stretch wrapping machine with dispense rate control based on sensed rate of dispensed packaging material and predicted load geometry |

| US11518557B2 (en) | 2019-09-19 | 2022-12-06 | Lantech.Com, Llc | Packaging material grading and/or factory profiles |

| US12103719B2 (en) | 2019-09-19 | 2024-10-01 | Lantech.Com, Llc | Packaging material grading and/or factory profiles |

Also Published As

| Publication number | Publication date |

|---|---|

| ES8403415A1 (es) | 1984-03-16 |

| ES523016A0 (es) | 1984-03-16 |

| EP0096635A3 (en) | 1984-10-03 |

| DE3368034D1 (en) | 1987-01-15 |

| EP0096635B1 (fr) | 1986-12-03 |

| FR2528020A1 (fr) | 1983-12-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0096635B1 (fr) | Procédé et dispositif de régulation du pré-étirage d'un film de matière plastique, en particulier en vue de l'emballage d'une charge | |

| FR2470056A1 (fr) | Procedes et appareils pour realiser un emballage unitaire avec un materiau plastique etire | |

| EP0419299B1 (fr) | Chariot de dévidement de film pour machine d'emballage | |

| EP0656853B1 (fr) | Procede de suremballage de charges a l'aide d'un film etirable, machine et film pour sa mise en oeuvre | |

| EP0213969B1 (fr) | Procédé et appareil pour réaliser l'étirage bi-axial de matière plastique et produit ainsi obtenu | |

| EP0144266B1 (fr) | Dispositif permettant d'envelopper une charge avec un film de matière plastique étirable | |

| FR2562867A1 (fr) | Procede pour maintenir la tension d'une feuille de materiau d'emballage dans une emballeuse | |

| FR2489780A1 (fr) | Procede et dispositif pour confectionner une unite d'emballage maintenant plusieurs elements | |

| FR2468506A1 (fr) | Procede et appareil d'emballage de plusieurs charges elementaires dans un paquet unique | |

| FR2617123A1 (fr) | Bande avec renfort longitudinal, procede d'emballage et emballage comportant une telle bande, installation et machine pour la mise en oeuvre du procede d'emballage, et dispositif pour la realisation d'une telle bande | |

| EP0270426A1 (fr) | Procédé et machine d'emballage pass-through | |

| EP0676332A1 (fr) | Procédé optimisé de suremballage et de transport d'une charge palettisée suremballée | |

| FR2572359A1 (fr) | Procede et machine pour recouvrir les faces laterales d'une charge avec une bande de film en matiere plastique | |

| CH671633A5 (fr) | ||

| EP0806284B1 (fr) | Film de suremballage, dispositif d'étirage préalable de film et procédé de suremballage | |

| FR2535298A1 (fr) | Dispositif pour raccorder l'une a l'autre deux bobines de matiere en bande | |

| FR2595674A1 (fr) | Machine pour la realisation de bottes de fils sans torsion | |

| FR2568219A1 (fr) | Procede et machine d'emballage du type permettant de placer un film autour d'un ensemble d'articles | |

| FR2595675A1 (fr) | Procede et appareil pour distribuer et enrouler du papier d'empaquetage | |

| US20020174628A1 (en) | Method and apparatus for wrapping a load using variable roller stretch | |

| FR2534112A1 (fr) | Machine destinee a recolter du materiau fibreux au niveau du champ et a le mettre en ballots de forme cylindrique | |

| EP0332510B1 (fr) | Dispositif d'étirage d'un film de matière plastique | |

| FR2650555A1 (fr) | Procede et machine pour deposer une bande de film de facon helicoidale sur les faces verticales d'une charge palettisee | |

| FR2707081A1 (fr) | Procédé pour commander le fonctionnement d'une unité de fermeture à mâchoires rotatives pour machine d'emballage. | |

| EP0041006A2 (fr) | Tête de nouage d'un lien sur un emballage et machine comportant une telle tête de nouage |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE DE FR GB IT NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): BE DE FR GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19841022 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE FR GB IT NL |

|

| REF | Corresponds to: |

Ref document number: 3368034 Country of ref document: DE Date of ref document: 19870115 |

|

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19960524 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19960611 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19960612 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19960626 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19960731 Year of fee payment: 14 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19970602 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19970630 |

|

| BERE | Be: lapsed |

Owner name: PROCTER & GAMBLE EUROPEAN TECHNICAL CENTER Effective date: 19970630 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19980101 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970602 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980227 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19980101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19980303 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |