-

Die

vorliegende Erfindung betrifft allgemein einen optischen Film und

einen Prozeß zu

seiner Herstellung und insbesondere Prozesse, bei denen die Eigenschaften

von Materialien in dem Film ausgenutzt werden, um die Reaktion der

Materialien während

der Verarbeitung zu steuern.

-

Im

Verlauf der vergangenen mehreren Jahre wurde die Verwendung von

polymeren Filmen zur Erzeugung von qualitativ hochwertigen optischen

Filmen erforscht. Die untersuchten polymeren optischen Filme nutzen

in der Regel verschiedene Brechungsindizes zwischen Schichten eines

mehrschichtigen Films aus. Beispielsweise kann ein mehrschichtiger

optischer Film konstruiert werden, indem Polymerschichten mit hohen Brechungsindizes

sich mit Polymerschichten mit niedrigen Brechungsindizes abwechseln.

Wenn zwei benachbarte Schichten mit einer relativ großen Fehlabstimmung

zwischen den jeweiligen Brechungsindizes ausgebildet, werden, wird

Licht einer bestimmten Wellenlänge

an der Grenzfläche

der beiden Schichten reflektiert. Die Wellenlänge des reflektierten Lichts

hängt von

der optischen Dicke der benachbarten Schichten ab. Optische Filme

können

auch aus polymeren Mischungen hergestellt werden, wobei Beziehungen

von relativen Brechungsindizes von verschiedenen Phasen der Mischung

ausgenutzt werden.

-

Eine

Art von mehrschichtigem optischem Film verwendet doppeltbrechende

Polymere, damit man die Fehlabstimmung zwischen benachbarten Brechungsindizes

erhält.

Bei derartigen Filmen wird der mehrschichtige Film entweder uniaxial

in einer Richtung entlang nur einer in der Ebene liegenden Achse

des Films oder biaxial in einer Richtung entlang zwei in der Ebene

liegenden orthogonalen Achsen des Films gezogen. Durch das Ziehen

werden Moleküle

innerhalb einer der beiden benachbarten Schichten in der Ziehrichtung

orientiert. Die Molekülorientierung ändert den

Brechungsindex der betroffenen Schicht in der Ziehrichtung.

-

Das

Ziehen eines mehrschichtigen Films, bei dem eine der Schichten des

Films doppeltbrechend ist, kann dazu verwendet werden, eine Fehlabstimmung

von Brechungsindizes von zwei benachbarten Schichten in der Ziehrichtung

zu erhalten. Wenn die Brechungsindizes der beiden Schichten in der

nichtgezogenen, in der Ebene liegenden Richtung entsprechen, kann

der mehrschichtige Film dazu verwendet werden, Licht mit einer Polarisation

zu reflektieren und Licht mit einer anderen durchzulassen. Ein derartiger

Film kann beispielsweise als ein reflektierender Polarisator verwendet

werden. Wenn ein mehrschichtiger Film so gezogen wird, daß die betroffene

Schicht in der Richtung der beiden orthogonalen, in der Ebene liegenden

Achsen orientiert wird, kann man eine Fehlabstimmung in beiden Richtungen

erhalten. Mit einem derartigen Film kann Licht mit beiden Polarisationen

reflektiert werden (z.B. ein Spiegel für. die jeweilige Wellenlänge des

Lichts).

-

WO

97/32226 beschreibt einen Richtungssteuerpolarisator, der eine Richtungs-

und Polarisationssteuerung von auf ihm auftreffendem Licht liefert,

umfassend:

einen Polarisator, der ausgelegt ist, Licht mit

einer ersten Polarisationsorientierung spiegelnd durchzulassen und

Licht mit einer anderen Polarisationsorientierung diffus zu reflektieren;

ein

erstes lichtlenkendes Material, das dafür ausgelegt ist, Licht innerhalb

einer gewünschten

Winkelzone durchzulassen und Licht, das nicht aus dem ersten lichtlenkenden

Material innerhalb der gewünschten

Winkelzone austreten würde,

zu reflektieren;

wobei der Polarisator und das erste lichtlenkende

Material zusammen die Richtung und Polarisation von von dem Richtungssteuerpolarisator

durchgelassenem Licht steuern.

-

US-A-2,158,180

beschreibt einen Lichtpolarisator, der dafür ausgelegt ist, einen einfallenden

Strahl unpolarisierten Lichts in zwei unterschiedlich polarisierte

Komponenten aufzuteilen, eine eine spiegelnde Komponente, die andere

eine hochdiffundierte Komponente, umfassend mehrere folienartige

Suspensionen von nadelförmigen,

orientierten, doppeltbrechenden Teilchen in lichtdurchlässigen Medien,

wobei die Teilchen in einem Medium in einer Richtung im wesentlichen

im rechten Winkel zur Orientierungsrichtung der Teilchen im anderen

Medium orientiert sind, wobei ein Medium einen Brechungsindex aufweist,

der im wesentlichen dem oberen Brechungsindex der Teilchen entspricht,

wobei das andere Medium einen Brechungsindex aufweist, der im wesentlichen

dem unteren Brechungsindex der Teilchen entspricht.

-

Wie

oben angemerkt weisen ein oder mehrere der in polymeren optischen

Filmen verwendeten Materialien optische Eigenschaften auf, die sich

beim Ziehen des Materials ändern.

Diese Eigenschaften nehmen im allgemeinen eine Richtungsorientierung

an, die von der Richtung abhängt,

in der das Material gezogen wird. Solche optischen Filme können über drei

zueinander orthogonale Achsen beschrieben werden, nämlich zwei in

der Ebene liegende Achsen x und y und eine Dickenachse z. Die optischen

Eigenschaften derartiger optischer Filme hängen im allgemeinen von den

Brechungsindizes nx, ny und

nz jedes Materials in der Richtung der x-,

y- bzw. z-Achse

ab. Somit ist es wünschenswert,

den optischen Film auf eine Weise zu verarbeiten, die eine präzise Steuerung

der optischen Eigenschaften der verwendeten Materialien gestattet.

-

Die

vorliegende Erfindung betrifft polarisierende optische Filme mit

einem dreischichtigen Aufbau wie in den Ansprüchen 1 bis 13 beschrieben und

Prozesse zu ihrer Herstellung. Ein optischer Film, der mindestens ein

erstes und zweites Material enthält,

wird hergestellt durch Verarbeiten des Films bezüglich erster und zweiter, in

der Ebene liegenden Achsen des Films unter Bedingungen, die eine

optische Orientierung zumindest in dem ersten Material entlang der

ersten in der Ebene liegenden Achse des Films induzieren, während sie

eine Orientierung in dem ersten Material entlang der zweiten in

der Ebene liegenden Achse des Films induzieren, die wesentlich kleiner

ist als die entlang der ersten Achse induzierte Orientierung. Der

Brechungsindex des zweiten Materials entspricht im wesentlichen

dem Brechungsindex des ersten Materials entlang einer der ersten

und zweiten in der Ebene liegenden Achsen des Films.

-

Der

Prozeß kann

dazu verwendet werden, Filme mit verbesserter optischer und/oder

mechanischer Leistung herzustellen. Der Prozeß kann dazu verwendet werden,

eine Reihe verschiedener Filme herzustellen. Zwei oder mehr Materialien

des Films können

abwechselnde Schichten in einem mehrschichtigen optischen Film bilden.

Die beiden Materialien können

auch in einem Mischfilm ausgebildet werden, beispielsweise als eine

kontinuierliche Phase und eine disperse Phase von Material. Gemäß einer

Ausführungsform

der Erfindung kann man durch Steuern der Reaktion der Materialien

auf Ziehverarbeitungsbedingungen verschiedene Kombinationen von

Orientierungszuständen

der beiden Materialien erhalten.

-

Bei

einem Aspekt der vorliegenden Erfindung wird ein eine kontinuierliche/disperse

Phase bildender polarisierender Film nach Anspruch 1 bereitgestellt,

bei dem das die kontinuierliche/disperse Phase bildende Material

beide Außenflächen des

Films bildet. Es stellt sich heraus, daß die geraubte Oberfläche, die

das eine kontinuierliche/disperse Phase bildende Material liefert,

die Durchnässung

eliminiert (wenn zum Beispiel der Polarisator zusammen mit einem

dichroitischen Polarisator in einer LCD verwendet wird), ohne daß eine zusätzliche

Oberflächenbehandlung

(z.B. Prägung)

oder das Vorliegen eines diffusen Abstandhalterfilms zwischen den

beiden Polarisatoren benötigt

wird. Bei Ausführungsformen

dieses Aspekts der vorliegenden Erfindung weist der Polarisator

einen dreischichtigen Aufbau auf, der aus einer Kernschicht und

einer ersten und zweiten äußeren Schicht

besteht und wobei beide äußere Schichten

eine kontinuierliche/disperse Phase aufweisen.

-

Die

obige Zusammenfassung der vorliegenden Erfindung soll nicht jede

dargestellte Ausführungsform oder

jede Implementierung der vorliegenden Erfindung beschreiben. Die

Figuren und die ausführliche

Beschreibung, die folgen, exemplifizieren diese Ausführungsformen

eingehender.

-

Die

Erfindung läßt sich

bei Betrachtung der folgenden ausführlichen Beschreibung verschiedener

Ausführungsformen

der Erfindung in Verbindung mit den beiliegenden Zeichnungen besser

verstehen. Es zeigen:

-

1A und 1B optische

Filme;

-

2a-2J Diagramme

verschiedener Prozesse gemäß der vorliegenden

Erfindung;

-

3 noch

einen weiteren optischen Film gemäß einer weiteren Ausführungsform

der Erfindung;

-

4 einen

gemischten polymeren optischen Film gemäß einer weiteren Ausführungsform

der Erfindung und

-

5A bis 5C die

Durchlaßeigenschaften

eines gemäß einer

Ausführungsform

der vorliegenden Erfindung hergestellten Films.

-

Die

vorliegende Erfindung läßt sich

allgemein auf eine Reihe verschiedener optischer Filme, Materialien

und Prozesse anwenden. Es wird angenommen, daß sich die vorliegende Erfindung

besonders für

die Herstellung von polymeren optischen Filmen eignet, bei denen

die viskoelastischen Eigenschaften von in dem Film verwendeten Materialien

dafür ausgenutzt

werden, gegebenenfalls das Ausmaß der in den Materialien induzierten

Molekülorientierung

zu steuern, wenn der Film während

der Verarbeitung gezogen wird. Wie unten beschrieben können Überlegungen

hinsichtlich der verschiedenen Eigenschaften der zum Herstellen

optischer Filme verwendeten Materialien dazu herangezogen werden,

die optischen Filme zu verbessern. Zu den Verbesserungen zählen einer

oder mehrere der folgenden Punkte: verbesserte optische Leistung,

verbesserte Beständigkeit

gegenüber

Bruch oder Reißen,

verbesserte Formbeständigkeit,

verbesserte Verarbeitbarkeit und dergleichen. Wenngleich die Erfindung

nicht darauf beschränkt

ist, erhält

man eine Würdigung

der verschiedenen Aspekte der Erfindung über eine Erörterung der verschiedenen Beispiele

unten.

-

Ein

Prozeß zum

Herstellen eines optischen Films gemäß einer besonderen Ausführungsform

der vorliegenden Erfindung wird unter Bezugnahme auf 1 beschrieben. 1 veranschaulicht

einen Abschnitt eines optischen Films 101. Der dargestellte

optische Film 101 kann unter Bezugnahme auf drei zueinander orthogonale

Achsen x, y und z beschrieben werden. Bei. der dargestellten Ausführungsform

liegen die beiden orthogonalen Achsen x und y in der Ebene des Films 101 (in

der Ebene liegende Achsen), und eine dritte Achse verläuft in der

Richtung der Filmdicke.

-

Der

optische Film 101 enthält

mindestens zwei verschiedene Materialien, die optisch gekoppelt

sind (z.B. zwei Materialien, die zusammen einen optischen Effekt

wie etwa Reflexion, Streuung, Durchlassung usw. hervorrufen). Die

Eigenschaften der beiden Materialien können dazu verwendet werden,

eine gewünschte Fehlabstimmung

von Brechungsindizes in einer Richtung entlang mindestens einer

Achse des Films 101 zu erzeugen. Die beiden Materialien

sind im allgemeinen von viskoelastischer Art. Mindestens eines der

Materialien zeigt unter bestimmten Bedingungen Doppelbrechung. Die

vorliegende Erfindung eignet sich insbesondere für Filme, die Materialien umfassen,

die koextrudiert werden können.

Koextrudierte mehrschichtige und polymere Mischfilme beispielsweise

eignen sich gut für

die Herstellung eines derartigen Films. Wenn der Film 101 koextrudierte

Materialien umfaßt,

müssen

die Materialien eine ausreichend ähnliche Rheologie (z.B. viskoelastizität) aufweisen,

um die Anforderungen des Koextrusionsprozesses zu erfüllen. Wie

unten beschrieben, können

jedoch die viskoelastischen Eigenschaften des Films auch unterschiedlich

genug sein, daß die beiden

verschiedenen Materialien auf ausgewählte Verarbeitungsbedingungen

verschieden reagieren.

-

Während der

Verarbeitung wird der Film 101 in mindestens zwei Richtungen

gezogen. In der folgenden Beschreibung wird der Ausdruck ziehen

in Verbindung mit Beispielen verwendet, bei denen der Film gedehnt

oder gestreckt wird. Es versteht sich, daß auch durch Komprimierung

eine Beanspruchung eingeführt werden

kann. Der Ziehprozeß kann

im allgemeinen von beiden Arten sein. Der Ziehprozeß kann verwendet werden,

um in einem oder mehreren der Materialien selektiv eine Molekülorientierung

zu induzieren. Die induzierte Molekülorientierung kann beispielsweise

zum Ändern

des Brechungsindexes eines betroffenen Materials in Ziehrichtung

verwendet werden, um die mechanischen Eigenschaften des Films oder

dergleichen zu ändern.

Das Ausmaß der

durch das Ziehen induzierten Molekülorientierung kann auf der

Basis der gewünschten Eigenschaften

des Films gesteuert werden, wie unten ausführlicher beschrieben wird.

-

Gemäß einer

Ausführungsform

der Erfindung wird ein optischer Film unter Verwendung von zwei

oder mehr verschiedenen Materialien gebildet. Unter bestimmten Bedingungen

orientiert sich nur eines der Materialien im wesentlichen während des

Ziehens. Unter anderen Bedingungen werden das andere oder beide

Materialien durch den Ziehprozeß im

wesentlichen orientiert. Wenn die Orientierung eine Entsprechung

der Brechungsindizes der beiden Materialien in einer in der Ebene

verlaufenden Richtung und eine erhebliche Fehlabstimmung der Brechungsindizes

in der anderen in der Ebene verlaufenden Richtung verursacht, eignet

sich der Film insbesondere für

die Herstellung eines optischen polarisierenden Films. Mit dem Prozeß kann ein

polarisierender Film hergestellt werden, indem der Film in der Richtung

beider orthogonaler, in der Ebene verlaufende Achsen auf eine Weise

gezogen wird, die in Richtung von nur einer in der Ebene verlaufenden

Achse eine erhebliche Brechungsindexfehlabstimmung erzeugt.

-

Gemäß verschiedenen

Ausführungsformen

der Erfindung können

optische Filme konstruiert werden, bei denen die Brechungsindizes

entlang einer in der Ebene liegenden Achse im wesentlichen gleich

sind, während

die Brechungsindizes entlang der anderen in der Ebene liegenden

Achse im wesentlichen nicht abgestimmt sind. Die abgestimmte Richtung

bildet eine Durchlaßrichtung

(Passierrichtung) für

den Polarisator, und die nicht abgestimmte Richtung bildet eine

Reflexionsrichtung (Blockierrichtung). Allgemein ist die Leistung des

Polarisators um so besser, je größer die

Fehlabstimmung bei den Brechungsindizes in der Reflexionsrichtung

und je enger die Entsprechung in der Durchlaßrichtung. Außerdem können die

Brechungsindizes der beiden Materialien in der Dickerichtung gesteuert

(d.h. abgestimmt) werden, um die optische Leistung des optischen

Films zu verbessern.

-

Es

versteht sich, daß der

Brechungsindex in einem Material eine Funktion der Wellenlänge ist

(d.h. Materialien weisen in der Regel eine Dispersion auf). Deshalb

sind die optischen Anforderungen hinsichtlich des Brechungsindexes

auch eine Funktion der Wellenlänge.

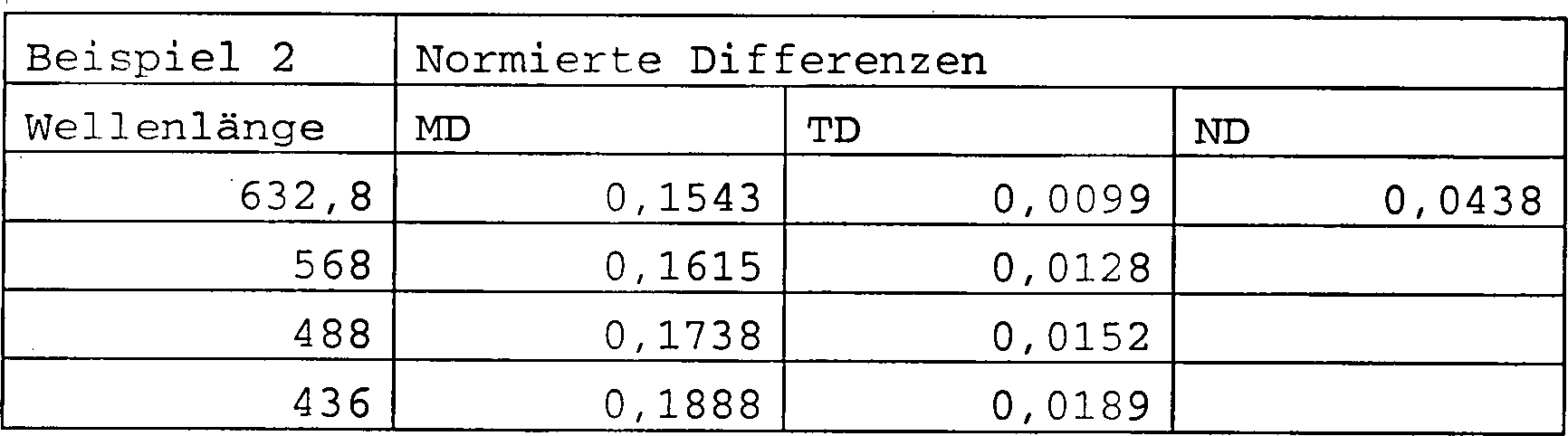

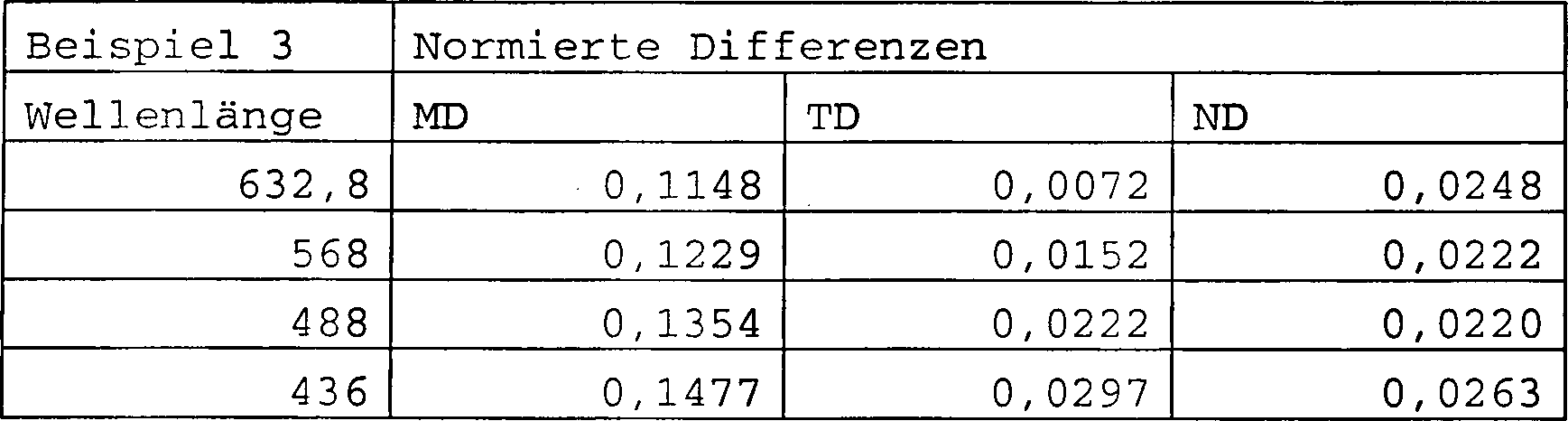

Das Indexverhältnis

von zwei optisch gekoppelten Materialien kann zum Berechnen der

Reflexionsleistung der beiden Materialien verwendet werden. Der

Absolutwert der Indexdifferenz zwischen den beiden Materialien dividiert

durch den mittleren Index dieser Materialien beschreibt die optische

Leistung des Films. Dies wird als die normierte Indexdifferenz bezeichnet.

Es wird allgemein erwünscht,

daß die

normierte Differenz, wenn sie vorliegt, bei abgestimmten Brechungsindizes

in der Ebene kleiner ist als etwa 0,05, besonders bevorzugt kleiner

als etwa 0,02 und ganz besonders bevorzugt kleiner als etwa 0,01.

Analog kann es wünschenswert

sein, daß eine

etwaige normierte Differenz beiden Brechungsindizes in der Dickerichtung

eines Polarisationsfilms kleiner ist als etwa 0,09, besonders bevorzugt

kleiner als etwa 0,04 und ganz besonders bevorzugt kleiner als etwa

0,02. Bei bestimmten Fällen

kann es wünschenswert

sein, eine gesteuerte Fehlabstimmung in der Dickerichtung zweier

benachbarter Materialien in einem mehrschichtigen Stapel zu haben.

Der Einfluß der

Brechungsindizes in der z-Achse von zwei Materialien in einem mehrschichtigen

Film auf die optische Leistung eines derartigen Films wird ausführlicher

in US-A-5,882,774

(USSN 08/402,041) mit dem Titel „Optical Film", WO 99/36258 mit

dem Titel „Color

Shifting Film" und

US-A-6,157,490 mit dem Titel „Opticall

Film with Sharpened Bandedge" beschrieben.

-

In

der nicht abgestimmten, in der Ebene verlaufenden Richtung eines

Polarisators ist es allgemein wünschenswert,

daß die

normierte Differenz bei Brechungsindizes mindestens etwa 0,05 beträgt, besonders bevorzugt über etwa

0,09 und ganz besonders bevorzugt über etwa 0,11. Allgemein ist

es wünschenswert,

daß diese

Differenz so groß wie

möglich

ist, ohne daß andere

Aspekte des optischen Films eine wesentliche Verschlechterung erfahren.

Gemäß mehreren

Ausführungsformen

der Erfindung sollte bei Verwendung von mehrschichtigen Paaren die

optische Dicke jeder Schicht in einem Schichtpaar gleich sein, um

die Reflexion erster Ordnung zu optimieren.

-

Hierbei

ist die optische Dicke das Produkt der physikalischen Schichtdicke

und des Brechungsindexes bei einer gegebenen Wellenlänge. Bei

anderen Ausführungsformen

sind Reflexionsspitzen höherer

Ordnung erwünscht

und ungleiche optische Dicken, die diese Reflexionen optimieren,

können

verwendet werden.

-

Gemäß einer

Ausführungsform

der Erfindung werden verschiedene viskoelastizitätseigenschaften von zwei koextrudierten

polymeren Materialien zum Herstellen eines verbesserten optischen

Films verwendet. Die viskoelastizität ist eine grundlegende Eigenschaft

von Polymeren. Die viskoelastizitätseigenschaften eines Polymers

können

verwendet werden, um zu beschreiben, ob es im allgemeinen auf eine

Beanspruchung wie eine Viskoseflüssigkeit

oder wie ein elastischer Festkörper

reagiert. Bei hohen Temperaturen und/oder niedrigen Beanspruchungsraten

fließen

Polymere im allgemeinen beim Ziehen wie eine Viskoseflüssigkeit

mit wenig oder keiner Molekülorientierung.

Bei niedrigen Temperaturen und/oder hohen Beanspruchungsraten ziehen Polymere

im allgemeinen elastisch wie Festkörper mit der einhergehenden

Molekülorientierung.

Ein Niedertemperaturprozeß findet

in der Regel in der Nähe

der Glasübergangstemperatur

von amorphen polymeren Materialien statt, während ein Hochtemperaturprozeß üblicherweise

wesentlich über

der Glastemperatur stattfindet.

-

Das

viskoelastische Verhalten von Polymeren ist im allgemeinen das Ergebnis

der Geschwindigkeit der molekularen Relaxation im polymeren Material.

Die Rate der molekularen Relaxation kann durch eine mittlere längste Gesamtrelaxationszeit

(d.h. Molekülgesamtneuordnung)

oder eine Verteilung von derartigen Zeiten gekennzeichnet werden.

Die mittlere längste

Relaxationszeit nimmt in der Regel mit abnehmender Temperatur zu

und nähert

sich einem sehr hohen Wert in der Nähe der Glasübergangstemperatur. Auch die

mittlere längste

Relaxationszeit kann durch Kristallisation und/oder Vernetzung in

dem polymeren Material verlängert werden,

was in der Praxis eine etwaige Relaxation von diesem längsten Modus

bei typischerweise verwendeten Prozeßzeiten und -temperaturen blockiert.

Auch können

das Molekulargewicht und die Verteilung sowie die chemische Zusammensetzung

und der Aufbau (z.B. Verzweigung) die längste Relaxationszeit beeinflussen.

-

Wenn

die mittlere längste

Relaxationszeit eines bestimmten polymeren Materials etwa gleich

oder länger

ist als die Prozeßziehzeit,

tritt im Material in der Richtung des Ziehens eine wesentliche Molekülorientierung

ein. Hohe und niedrige Beanspruchungsraten entsprechen somit Prozessen,

die das Material über

einen Zeitraum ziehen, der kleiner ist beziehungsweise größer als

die mittlere längste

Relaxationszeit. Es versteht sich, daß die Reaktion eines gegebenen

Materials durch Steuern der Ziehtemperatur, der Ziehrate und des Ziehverhältnisses

des Prozesses verändert

werden kann.

-

Gemäß einem

Aspekt der Erfindung kann das Ausmaß der Orientierung während eines

Ziehprozesses über

einen großen

Bereich hinweg präzise

gesteuert werden. Bei bestimmten Ziehprozessen ist es möglich, daß der Ziehprozeß das Ausmaß der Molekülorientierung

in mindestens einer Richtung des Films tatsächlich reduziert. Beispielsweise

kann der Film in einer Richtung gedehnt werden, während gestattet

wird, daß der Film

dimensionsmäßig in der

Querrichtung abnimmt. Durch diesen Prozeß kann die anfängliche

Molekülorientierung

in der Querrichtung reduziert werden. Somit kann der Prozeß ein negativer

Orientierungsprozeß sein. In

der Richtung des Ziehens reicht die durch den Ziehprozeß induzierte

Molekülorientierung

von im wesentlichen keiner Orientierung zu einer geringfügigen nicht-optischen

Orientierung (z.B. eine Orientierung, die auf die optische Leistung

des Films vernachlässigbare

Effekte hat), zu variierenden Graden an optischer Orientierung.

-

Die

relative Stärke

der optischen Orientierung hängt

von dem Material und den relativen Brechungsindizes des Films ab.

Beispielsweise kann eine starke optische Orientierung in Relation

zu der intrinsischen (normierten) Gesamtdoppelbrechung der gegebenen

Materialien stehen. Alternativ kann die Ziehstärke in Relation zum Gesamtausmaß einer

erzielbaren normierten Indexdifferenz zwischen den Materialien für eine gegebene

Ziehprozeßsequenz

stehen. Es versteht sich außerdem,

daß ein

spezifiziertes Ausmaß an

Molekülorientierung

in einem Kontext eine starke optische Orientierung und in einem

anderen Kontext als eine schwache oder nicht-optische Orientierung

angesehen werden kann. Beispielsweise kann ein bestimmtes Ausmaß an Doppelbrechung

entlang einer ersten in der Ebene liegenden Achse bei Betrachtung

im Kontext einer sehr großen

Doppelbrechung entlang der zweiten in der Ebene liegenden Achse

vernachlässigbar

sein. Mit abnehmender Doppelbrechung entlang der zweiten in der

Ebene liegenden Achse wird die geringfügige Orientierung entlang der

ersten in der Ebene liegenden Achse optisch dominanter. Prozesse,

die in einer ausreichend kurzen Zeit und/oder bei einer ausreichend

kalten Temperatur auftreten, um eine gewisse oder wesentliche optische

Molekülorientierung zu

induzieren, sind schwache beziehungsweise starke optisch orientierende

Ziehprozesse. Prozesse, die über

einen ausreichend langen Zeitraum und/oder bei ausreichend heißen Temperaturen

auftreten, so daß es

zu einer geringen oder keiner Molekülorientierung kommt, sind nichtoptisch

orientierende beziehungsweise nicht orientierende Prozesse.

-

Indem

die Materialien und Prozeßbedingungen

unter Berücksichtigung

der orientierenden/nicht orientierenden Reaktion der Materialien

auf die Prozeßbedingungen

ausgewählt

werden, kann das Ausmaß der

Orientierung, falls überhaupt,

entlang der Achse jedes Ziehprozesses für jedes Material getrennt gesteuert

werden. Somit kann ein resultierender Film hergestellt werden, bei

dem jedes Material verschiedene Arten der oben beschriebenen Molekülorientierungen

entlang jeder Achse aufweist. Beispielsweise kann ein Film mit einem

Material hergestellt werden, das optisch entlang einer ersten in

der Ebene liegenden Achse entweder stark oder schwach orientiert

ist und entlang einer zweiten in der Ebene liegenden Achse eine

nicht-optische oder

keine Orientierung aufweist, und einem zweiten Material, das biaxial

optisch orientiert ist (z.B. optisch entlang beider in der Ebene

liegenden Achsen orientiert ist). Die biaxiale optische Orientierung

beispielsweise kann symmetrisch sein (z.B. beide stark oder schwach.

optisch orientiert) oder asymmetrisch (z.B. stark optisch orientiert

in einer Richtung und schwach optisch orientiert in der anderen

Richtung). Bei bestimmten Prozessen weist möglicherweise nur eines der

Materialien eine optische Orientierung auf.

-

Das

Ausmaß der

durch einen bestimmten Ziehprozeß induzierten Molekülorientierung

diktiert nicht notwendigerweise von sich aus die Molekülorientierung

des resultierenden Films. Ein bestimmtes Ausmaß an Orientierung in einem

ersten Ziehprozeß kann

für ein Material

zulässig

sein, um weitere Molekülorientierung in

einem zweiten Ziehprozeß zu

kompensieren oder zu unterstützen.

Beispielsweise kann ein erster Ziehprozeß für das erste Material stark

optisch orientierend und für

das zweite Material nichtoptisch orientierend sein. Ein zweiter

Ziehprozeß kann

verwendet werden, der für

das erste Material schwach optisch orientierend ist und für das zweite

Material stark optisch orientierend ist (z.B. resultierend aus der

durch die Molekülorientierung des

ersten Ziehprozesses induzierten Kernbildung des zweiten Materials).

In diesem Fall ist die von dem ersten Ziehprozeß in dem ersten Material induzierte

Orientierung größer als

die durch den zweiten Ziehprozeß im ersten

Material induzierte Orientierung. Bei diesem Beispiel weist das

erste Material im resultierenden Film eine starke optische Orientierung

in Richtung des ersten Ziehens auf, während das zweite Material eine

starke optische Orientierung in Richtung des zweiten Ziehens aufweist.

-

Bei

noch einem weiteren Beispiel können

die viskoelastischen Eigenschaften der im optischen Film verwendeten

individuellen Materialien durch mehrfache Ziehprozesse ausgenutzt

werden, um einen Film herzustellen, bei dem eines der Komponentenmaterialen

(symmetrisch oder asymmetrisch) optisch biaxial orientiert ist,

während

ein anderes Komponentenmaterial nur in einer Richtung (uniaxial)

optisch orientiert worden ist. Ein derartiger optischer Film kann

hergestellt werden, indem die Bedingungen eines ersten Ziehprozesses so

gewählt

werden, daß sie

ein Material optisch orientieren und ein zweites Material nicht

orientieren (oder nicht-optisch orientieren). Bedingungen für einen

zweiten Ziehprozeß können so

ausgewählt

werden, daß sie beide

Materialien optisch orientieren. Die Ergebnisse wäre ein Film,

bei dem das erste Material nur in der zweiten Richtung optisch orientiert

worden ist, während

das zweite Material sowohl in der ersten als auch zweiten Richtung

optisch orientiert worden ist. Verschiedene Vorteile von solchen

Prozessen werden in den unten aufgeführten Ausführungsformen, Beispielen und

Prozessen exemplifiziert.

-

Die

Flexibilität

und die Breite der verschiedenen möglichen Material- und Prozeßausführungsformen kann

man anhand der Konstruktion von für diesen Zweck entwickelten

Orientierungsdiagrammen verstehen. Diese Diagramme können verwendet

werden, um den Zustand der optischen Orientierung der verschiedenen Materialien

nach einer gewünschten

Anzahl von Prozeßschritten

darzustellen. Orientierungsdiagramme werden wie folgt konstruiert.

Zunächst

wird ein Satz von Achsen gezeichnet, der die in der Ebene liegenden

Indizes der Materialien zeigt. Da Indizes immer positiv sind, wird

für das

Diagramm nur ein erster Quadrant benötigt. Die Indizes in der ersten

in der Ebene liegenden Richtung (Ziehrichtung) können durch die y-Achse und die

Indizes in der zweiten in der Ebene liegenden Richtung (Ziehrichtung)

durch die x-Achse dargestellt werden. Eine diagonale 45°-Linie, die

zwischen den beiden Achsen verläuft,

stellt die möglichen

in der Ebene liegenden isotropen Zustände dar. Bei einem typischen

Prozeß können die

im optischen Film verwendeten Materialen anfänglich isotrop sein und können durch

Punkte auf dieser Linie dargestellt werden. Bei einigen Fällen beginnen

die Materialien möglicherweise

in einem Zustand der Orientierung. Bei vielen dieser Fälle kann

eine vorausgegangener Prozeßschritt,

zum Beispiel ein Gießschritt,

die Quelle dieser Orientierung sein (und die Diagrammkonstruktion

kann bei diesem vorausgegangenem Schritt beginnen). Das Orientierungsdiagramm stellt

Orientierungszustände

der Materialien dar. 2A beispielsweise ist ein Orientierungsdiagramm,

das den Fall von zwei anfänglich

isotropen Polymeren mit isotropen Indizes von 1,625 und 1,643 bei

632,8 nm darstellt (z.B. die Polyester coPEN, die die Untereinheiten

70% PEN und 30% PET umfassen, und das Homopolymer PEN).

-

Die

möglichen

Prozeßschritte

beinhalten unter anderem das Ziehen des Films in einer Richtung,

während

die andere in der Ebene liegende Richtung im wesentlichen konstant

gehalten wird (z.B. Ziehen in einem herkömmlichen Spannrahmen), Ziehen

in einer Richtung, während

die andere in der Ebene verlaufende Richtung abmessungsmäßig relaxieren

kann (z.B. Ziehen in einem herkömmlichen

Längenorientierer)

oder gleichzeitiges Ziehen in beiden Richtungen entweder gleichmäßig oder

ungleichmäßig (z.B.

Ziehen in einem gleichzeitigen biaxialen Spannrahmen). Es können verschiedene

Prozeßpermutationen

oder Kombinationen dieser Prozesse verwendet werden (z.B. LO/Spannrahmen,

Spannrahmen/LO., biax. Spannrahmen/LO, Komprimierung, usw.).

-

Nach

einer beliebigen Anzahl gegebener Schritte können sich die Materialien in

einer Vielzahl von Orientierungszuständen befinden, einschließlich uniaxial

orientiert in der ersten Ziehrichtung (u), uniaxial (quer) orientiert

in der zweiten Ziehrichtung (t) oder biaxial orientiert in der Ebene

(b) (in der Ebene, weil eine uniaxiale Komprimierung in der außerhalb

der Ebene liegenden Dickerichtung eine Form von biaxialem Strecken

in der Ebene darstellt). Andere Orientierungprozesse sind möglich. Beispielsweise

würde eine

außerhalb

der Ebene liegende uniaxiale Dehnung in der Ebene als eine biaxiale

Komprimierung erscheinen, das heißt eine biaxiale Dehnung umgekehrt.

Ein Material kann entweder positiv doppeltbrechend (P) sein, so

daß der

Index dieses Materials in der Ziehrichtung zunimmt, oder negativ

doppelbrechend (N), so daß der

Index dieses Materials in der Ziehrichtung abnimmt. 2B veranschaulicht

eine Vielzahl der verschiedenen Materialzustände, einschließlich ein

uniaxial orientiertes, positiv doppeltbrechendes Material 201 (uP),

ein quer-uniaxial orientiertes positiv doppeltbrechendes Material 203 (tP),

ein biaxial orientiertes, positiv doppelbrechendes Material 205 (bP)

und die negativ doppeltbrechenden Analoga 202, 204, 206 (uN,

tN bzw. bN). Die Richtung, in der sich die Brechungsindizes entsprechen,

können

mit getrennten Zahlen bezeichnet werden, die verschiedene Ziehachsen

angeben. In 2B nehmen biaxiale Zustände die

allgemeine Form von Erster- und Dritter-Quadrant-Figuren an, während uniaxiale Zustände (sowohl

u als auch t) die Form von Zweite- und Vierte-Quadrant-Figuren aufweisen.

Die Längen

der Schenkel an einem Materialzustandsdiagramm stellen die Änderungen

des Indexes vom äquivalenten

isotropen Zustand dar, und die Scheitel der Figuren sind die von äquivalenten

isotropen Zuständen.

Als erste Annäherung

ist der äquivalente

isotrope Zustand der Indexzustand der anfänglichen isotropen Materialien.

Ein Plus- oder Minus-Vorzeichen (+/-) kann am Scheitel verwendet

werden, um die Vorzeichenänderung

bei der Dicke oder dem z-Index von dem äquivalenten isotropen Zustand

anzugeben. Es können

auch dreidimensionale Orientierungsdiagramme verwendet werden, um

den z-Index explizit zu zeigen, wie in 2C. Schließlich kann

beim Übergang

zwischen einem uniaxialen und biaxialen Ziehen der zweite Schenkel

auf den Scheitel reduziert werden, wodurch das Diagramm in der Prinzipziehrichtung

auf einen einzigen Schenkel reduziert wird. Die Orientierungsdiagramme

können

dazu verwendet werden, optische Filme bildlich darzustellen, die

sich aus verschiedenen Prozeßwahlen

ergeben. Mit geeigneten Materialien kann eine beliebige Kombination

von zwei Orientierungszuständen

kombiniert werden, um ein Endprodukt zu erhalten. Unten sind verschiedene

Beispiele aufgeführt,

um Kombinationen verschiedener Orientierungszustände zu veranschaulichen. Die

Erfindung sollte jedoch nicht als auf die bereitgestellten Beispiele

beschränkt

angesehen werden. Das Orientierungsdiagramm von 2D veranschaulicht

den Fall eines uniaxialen Ziehens der Materialien mit den in 2A dargestellten

isotropen. Zuständen,

was zu einem uP-uP-2-Orientierungsdiagramm mit Ziehbedingungen und

-materialien führt,

die so ausgewählt

sind, daß man

einen Polarisator erhält. 2E zeigt

den Fall eines uniaxialen Ziehens eines positiv und negativ doppeltbrechenden

Materialpaars im Fall eines uniaxialen Ziehens, was zu einem uP-uN-2-Orientierungsdiagramm

führt (z.B.

PEN und syndiotaktisches Polystyrol). In diesen Fällen sind

die Orientierungsdiagramme zuerst durch das Material mit dem höchsten äquivalenten

isotropen Zustand, zweitens durch das Material mit dem niedrigeren äquivalenten

isotropen Zustand und schließlich

durch die Richtungsentsprechung bezeichnet, hier die zweite oder

nicht gezeichnete in der Ebene liegende Richtung. Zu anderen Entsprechungsbezeichnungen

zählen „1" für eine Abstimmung

in der ersten gezeichneten, in der Ebene liegenden Richtung und

eine „0" für keine

Abstimmung in einer in der Ebene liegenden Richtung. Eine. zweite

Abstimmungsbezeichnung von „+", „-" oder „0" kann angehängt werden,

um den Zustand (entsprechend oder Differenz) bei den außerhalb

der Ebene liegenden ersten und zweiten Material-z-Indizes zu spezifizieren.

In beiden dargestellten Fällen

(in 2D und 2E) ist das

Ergebnis ein Polarisator mit Durchlaßachse (Passierachse) entlang

der x-Achse-Richtung und Reflexionsachse (Blockierachse) entlang

der y-Achse.

-

Bei

einem gegebenen Orientierungsdiagramm kann man den qualitativen

Effekt eines Prozesses feststellen. Durch Ziehen eines positiv doppeltbrechenden

Materials nimmt die positive Länge

des Orientierungsdiagramms in der Ziehrichtung zu. Wenn während des

Ziehens keine anderen materialorientierende Prozesse ablaufen (z.B.

Kristallisation oder andere Phasenübergänge), dann wird durch ein uniaxiales

Ziehen die positive Länge

des Orientierungsdiagramms in der nicht-Ziehrichtung und der z-Richtung

im allgemeinen aufrechterhalten oder verringert. Da ein biaxiales

Ziehen im allgemeinen beide in der Ebene liegende Richtungen vergrößert, verringert

der z-Index sich im allgemeinen, solange der äquivalente isotrope Zustand

konstant bleibt (z.B. keine Verdichtung aufgrund von Kristallisierung).

Zu den entgegengesetzten Änderungen

kommt es bei negativ doppeltbrechenden Materialien. Beispielsweise

zeigt 2F, wie ein positiv doppeltbrechendes

Material mit einem isotropen Index 211 auf einen zweistufigen

biaxialen Ziehprozeß reagieren

kann. Das Material wird zuerst in der Richtung der y-Achse gezogen.

Nach dem ersten Ziehen zeigt das Material einen uniaxialen Orientierungszustand

mit in der Ebene liegenden Brechungsindizes 213 und 215.

Wenn das Material in der Richtung der x-Achse gezogen wird, nimmt

der Brechungsindex entlang der ersten Achse ab 217, und

der Brechungsindex des Materials nimmt entlang der x-Achse 219 zu.

Wenn ein derartiger Prozeß mit

entsprechenden Ziehbedingungen verwendet wird, kann ein Material

so gezogen werden, daß die

Nettoänderung

der Brechungsindizes entlang jeder der x- und y-Achse im wesentlichen

gleich ist. In Abwesenheit von anderen orientierenden oder Verdichtungsprozessen

würde der

z-Index im allgemeinen

während

jedes Ziehprozesses weiter abnehmen.

-

Der

Effekt eines Mehrfachziehprozesses auf mehrere Materialien wird

unter Bezugnahme auf die 2G-2I weiter

veranschaulicht. 2G zeigt das Orientierungsdiagramm

für zwei

positiv doppeltbrechende Materialien nach einem ersten uniaxialen

Ziehen. Das Ergebnis ist ein uP-uP-0-Diagramm, bei dem das erste

Material stark orientiert und das zweite Material schwach orientiert

ist. 2H zeigt den Fortschritt während eines Ziehens in der

zweiten Richtung zu einem uP-tP-2-Orientierungszustandsdiagramm.

Letzterer Fall kann das gewünschte

Endprodukt sein (z.B. ein Polarisator mit seiner Durchlaßrichtung

entlang der letzten Ziehrichtung). 2I schließlich zeigt

den Fortschritt zu einem abschließenden bP-tP-2- Orientierungszustand. Wieder

führt dies

zu einem Polarisator mit seiner Durchlaßrichtung entlang der letzten

Ziehrichtung (x-Achse). Das erste Material ist nun stark biaxial

orientiert, während

das zweite Material stark uniaxial orientiert ist.

-

Obwohl

die Ziehprozesse die Orientierungsänderungen in den Materialien

mit einer ersten Annäherung

definieren, können

auch sekundäre

Prozesse wie etwa Verdichtung oder Phasenübergänge wie etwa Kristallisierung

die Orientierungseigenschaften beeinflussen. Im Fall einer extremen

Materialwechselwirkung (z.B. Selbstanordnung oder Flüssigkristallübergänge) können diese

Effekte dominierend sein. Bei typischen Fällen, beispielsweise einem

gezogenen Polymer, bei dem sich die Hauptkette des Polymermoleküls im allgemeinen

auf die Strömung

ausrichtet, weisen Effekte wie etwa beanspruchungsinduzierte Kristallisation

im allgemeinen nur einen sekundären

Effekt auf die Art der Orientierung auf. Belastungsinduzierte und

andere Kristallisation hat jedoch einen signifikanten Effekt auf

die Stärke

einer derartigen Orientierung (kann zum Beispiel ein schwach orientierendes

Ziehen in ein stark orientiertes Ziehen verwandeln).

-

Im

allgemeinen steigt durch eine Verdichtung, wie sie möglicherweise

die Kristallisation begleitet, der mittlere oder äquivalente

isotrope Brechungsindex für

ein Material. Diese Effekte sind in der Regel klein, können aber

die Art der Orientierungsänderungen

bei der Verarbeitung überdecken.

Beispielsweise kann ein uniaxial orientiertes Material wie etwa

ein Polyester wärmegehärtet werden,

um die Kristallinität

zu erhöhen.

Dies kann die in der Ebene liegenden Indizes mehr erhöhen, als

es den z-Index reduziert. Im Vergleich zu dem amorphen isotropen

Index scheinen die resultierenden Indizes möglicherweise eine Umwandlung

in eine biaxiale Orientierung nahezulegen, wohingegen die wirkliche Änderung

eine Verschiebung im äquivalenten

isotropen Zustand des halbkristallinen Endmaterials ist. Dies ist

in 2J als ein Gleiten des Materialwerts. von einer

ersten Position 221 die isotrope Linie nach oben zu einer

zweiten Position 222 dargestellt. Der äquivalente, isotrope Index

des Endmaterials kann auf eine Vielzahl von Wegen unter Verwendung

der Endindizes geschätzt

werden. Beispielsweise kann eine einfacher Mittelwert verwendet

werden. Alternativ kann eine anisotrope Version der Lorentz-Lorenz-(Clausius-Mossetti)-Gleichung

verwendet werden, die isotrope lokale Felder voraussetzt und zu

einer Beibehaltung der Polarisierbarkeit führt.

-

Kristallisation

und andere Übergänge, die

durch den Prozeß induziert

werden, können

ebenfalls zusätzliche

orientierende Effekte liefern. Beispielsweise variiert der Brechungsindex

der nichtgezogenen Richtung vieler Polyester einschließlich PEN

und PET bei uniaxialen Ziehvorgängen,

die bevorzugt, die in der Ebene liegende Richtungsabmessung gegenüber der

Dickerichtung beibehalten, nicht monoton. Es erscheint so, daß es zu

einer Ordnung der Kristalle kommen kann (möglicherweise aufgrund von geometrischen Überlegungen

angesichts der Wachstumsraten der Kristalle und der Rotation der

anisotropen Kristalle unter Strömung, was

zu einer Planarisierung der aromatischen Ringe führt). Dies würde zu einer

Zunahme des nicht gezogenen, in der Ebene liegenden Indexes auf.

Kosten des z-Indexes führen,

wie zu beobachten ist. Somit kann man durch diesen Kristallordnungsprozeß ein niedriges

Niveau an Querorientierung erhalten, das eine ungleiche biaxiale

optische Orientierung während

eines uniaxialen Ziehens erzeugt. Nachfolgende Prozeßschritte

wie etwa Wärmehärtung, die

das Kristallwachstum fördern,

können

aufgrund der existierenden Kristallordnung auch orientierende Prozesse

sein.

-

1B veranschaulicht

einen mehrschichtigen optischen Film 111. Der Film 111 in 1B enthält eine

erste Schicht aus doppeltbrechendem Material 113, die mit

einer zweiten Schicht aus doppeltbrechendem Material 115 koextrudiert

wurde. Wenngleich nur zwei Schichten in 1B dargestellt

und hier allgemein beschrieben sind, läßt sich der Prozeß auf mehrschichtige

optische Filme mit Hunderten oder Tausenden von Schichten anwenden,

die aus einer beliebigen Anzahl verschiedener Materialien hergestellt

sind. Eine allgemeine Erörterung

von mehrschichtigen optischen Filmen erfolgt in den oben angeführten eigenen

Patentanmeldungen US-A-5,882,774 (USSN 08/402,041), WO 99/36258

und US-A-6,157,490.

-

Die

Materialien können

so ausgewählt

sein, daß sie

viskoelastizitätseigenschaften

derart aufweisen, daß das

Ziehverhalten der beiden Materialien 113 und 115 im

Film 111 zumindest teilweise entkoppelt wird. Durch Entkoppeln

des Ziehverhaltens können Änderungen

bei den Brechungsindizes der Materialien getrennt gesteuert werden,

um verschiedene Kombinationen von Orientierungszuständen in

den beiden verschiedenen Materialien zu erhalten. Bei einem derartigen

Prozeß bilden

zwei verschiedene Materialien benachbarte Schichten eines koextrudierten

mehrschichtigen Films. Die Brechungsindizes der koextrudierten Schichten weisen

in der Regel eine Anfangsisotropie auf (d.h., die Indizes sind entlang

jeder Achse gleich), obwohl während

des Gießprozesses

absichtlich oder zufällig

in dem extrudierten Film eine gewisse Orientierung eingeführt werden

kann. Bei einem Ausführungsbeispiel

kann der Film in einer ersten Richtung (z.B. in einer Richtung entlang

der y-Achse) unter Bedingungen gezogen werden, die für eines

der beiden Materialien optisch orientierend sind und für das andere

nichtoptisch orientierend oder nicht orientierend sind. Auf diese

Weise nimmt eines der Materialien eine Molekülorientierung in Richtung des

ersten Ziehens (z.B. y-Achse) an, während das andere Material im

wesentlichen isotrop bleibt. Dann kann ein zweiter Ziehprozeß in einer

zweiten Richtung (z.B. entlang der x-Achse) unter Bedingungen ausgeführt werden,

die so ausgewählt

sind, daß sie

für beide Materialien

optisch orientierend sind. Bei diesem Beispiel weist ein Material

eine wesentliche Molekülorientierung

nur in der zweiten Ziehrichtung (z.B. der x-Achse) auf, während das

andere Material eine wesentliche Molekülorientierung in beiden Richtungen

(z.B. x- und y-Achse) aufweist.

-

Bei

dem obigen Prozeß erhält man eine

größere Flexibilität zum Steuern

der Brechungsindizes der Materialien. Während das Material gezogen

wird, kann auch der Brechungsindex der Materialien in der Richtung

der z-Achse beeinflußt

werden. Während

ein polymeres Material in einer Richtung gezogen wird, kann die

annähernde

Inkompressibilität

(Volumenerhaltung) des gezogenen Polymers bewirken, daß sich die

Ausmaße

des Materials in einer oder beiden der übrigen beiden orthogonalen

Richtungen zusammenzieht. Wenn die Ziehbedingungen die Abmessungen

in einer Richtung beschränken,

tritt das dimensionsmäßige Zusammenziehen

mehr in der dritten Richtung auf. Wenn beispielsweise der polymere

Film beispielsweise unter Verwendung eines herkömmlichen Spannrahmens in der

ersten Richtung gezogen wird, legt der Herstellungsprozeß die nicht

gezogene, in der Ebene liegende Abmessung im wesentlichen fest.

Dies zwingt, daß fast

die ganze dimensionsmäßige Reduzierung

in der Dickerichtung stattfindet, wodurch der Brechungsindex in

der z-Achse geändert

wird. Wenn der polymere Film beispielsweise unter Verwendung eines

Längenorietierers

(z.B. aus Walzen mit unterschiedlicher Geschwindigkeit bestehend)

in der ersten Richtung gezogen wird, kann der Herstellungsprozeß die nichtgezogene,

in der Ebene liegende Abmessung im wesentlichen festlegen und ein

Zusammenziehen oder ein Einkehlen dieser Richtung verursachen. Mit

den obigen Prozessen kann auch der relative z-Achsen-Brechungsindex

der Materialien abgestimmt werden. Die folgende Erörterung

veranschaulicht die Vorteile, die man durch Abstimmen der z-Achse-Brechungsindizes

erhält.

-

Ein

Ansatz zum Ausbilden eines reflektierenden Polarisators verwendet

ein erstes doppelbrechendes Material und ein zweites nicht-doppeltbrechendes

Material mit einem isotropen Brechungsindex, der während des

Ziehprozesses konstant bleibt. Das zweite Material ist so gewählt, daß es einen

isotropen Brechungsindex aufweist, der dem nichtgezogenen, in der

Ebene liegenden Brechungsindex des ersten Materials entspricht. Bei

einem derartigen Prozeß kann

eine Fehlabstimmung von Brechungsindizes der beiden Materialien

entlang der z-Achse infolge einer Änderung des Brechungsindexes

in der Dickerichtung des orientierenden Materials entstehen. Die

Bedeutung der z-Achse in mehrschichtigen Filmen ist in US-A-5,882,774

(USSN 08/402,041) beschrieben.

-

Gemäß einer

Ausführungsform

der Erfindung werden Änderungen

beim Brechungsindex in der Dickerichtung (z-Achse) bei der Auswahl von Materialien

und Verarbeitungsbedingungen berücksichtigt.

Indem verschiedene Eigenschaften der Materialien ausgenutzt werden,

kann eine Fehlabstimmung bei den Brechungsindizes der beiden Materialien

entlang der z-Achse

wie gewünscht

reduziert oder eliminiert werden. Zudem gestattet eine Entkopplung

der Reaktion der beiden Materialien beim Ziehen des Films das Abstimmen

der relativen z-Achse-Brechungsindizes sowie der in der Ebene liegenden

Brechungsindizes auf geeignete Werte.

-

Zusätzlich zu

verbesserten optischen Eigenschaften kann das Kombinieren von optisch

orientierenden und nicht optisch orientierenden (oder nichtorientierenden)

Ziehprozessen auch dazu verwendet werden, verbesserte mechanische

Eigenschaften des gebildeten Films zu erhalten. Wenn mindestens

ein Material eine biaxiale Molekülorientierung

aufweist, erhält

man im Vergleich zu einem Film, der nur in einer einzigen Richtung

gezogen wird, einen verbesserten Widerstand gegenüber beginnendem

Einreißen.

Gemäß einer

bestimmten Ausführungsform

der vorliegenden Erfindung wird somit mindestens ein biaxial orientiertes

Material in einem optisch polarisierenden Film bereitgestellt, um

die mechanischen Eigenschaften des Films zu verbessern. Zu den verbesserten

mechanischen Eigenschaften zählen

beispielsweise verbesserte Aufwickelfähigkeit und Konvertieren des

Polarisatorfilms. Das Vorliegen von biaxial orientierten Materialien

verbessert außerdem im

allgemeinen die Zähigkeit

des Films, einschließlich

Widerstand gegenüber

Rißeinleitung

und -ausbreitung.

-

Die

biaxiale Orientierung oder gekreuzte uniaxiale Orientierung von

mindestens einigen der Materialien kann auch die Formbeständigkeit

verbessern, einschließlich

thermische und hygroskopische Ausdehnung sowie Schrumpfung. Die

Formbeständigkeit

ist oftmals bei Endgebrauchsanwendungen wichtig, zum Beispiel bei

Flüssigkristalldisplays.

Beschränkungen

hinsichtlich der in der Ebene liegenden Ausdehnung beispielsweise

können

zu einer außerhalb

der Ebene liegenden Verwerfung oder Knickung führen, wodurch die Nützlichkeit

des Displays reduziert werden kann oder verloren gehen kann. Ein

biaxial orientierter Polarisator gemäß einer Ausführungsform

der vorliegenden Erfindung reduziert dieses Problem stark oder eliminiert

es. Es sei auch angemerkt, daß die

Richtungseigenschaften der verschiedenen mechanischen Eigenschaften

variiert werden können.

Beispielsweise kann die Richtung des größten Reißwiderstands oder der größten Wärmeausdehnung

mit der letzten Ziehrichtung zusammenfallen oder senkrecht dazu

sein. In einigen Fällen

kann die Materialauswahl und die Verarbeitung so gewählt werden,

daß diese

Richtungen und Größen beispielsweise durch

Steuern der Zusammensetzung und relativen Dicken von Überzugsschichten

(und interne schützende Grenzschichten

von mehrschichtigen Filmen.) sowie durch eine Steuerung der Orientierung

der optischen Materialien zugeschnitten werden können.

-

Verbesserte

mechanische Eigenschaften können

einem optischen Film verliehen werden, indem nicht-optischen Materialien

in dem Film (z.B. schützende

Grenzschichten, Überzugsschichten,

erleichternde Schichten und dergleichen) biaxiale Eigenschaften

verliehen werden. Beispielsweise kann ein mehrschichtiger Aufbau

hergestellt werden, bei dem die abwechselnden Schichten ein erstes

doppeltbrechendes Material und ein zweites nicht-doppeltbrechendes

isotropes Material enthalten. Der Film kann auch eine oder mehrere

orientierbare schützende

Grenz- oder Überzugsschichten

enthalten. Ein derartiger Film kann bezüglich einer ersten Richtung

unter Bedingungen verarbeitet werden, die keine optische Orientierung

in dem ersten Material der optischen Schichten induzieren, das nicht-optische

Material aber doch in der Richtung des ersten Ziehens orientieren.

Der Film kann dann bezüglich

einer zweiten Richtung unter Bedingungen verarbeitet werden, die das

doppeltbrechende Material der optischen Schichten und das nicht-optische

Material orientieren. Der resultierende Film weist benachbarte Schichten

aus einem uniaxialen optisch orientierten doppeltbrechenden Material

und einem isotropen Material auf, was den optischen Abschnitt des

Films bildet, und mindestens eine biaxial orientierte nicht-optische

Schicht (z.B. schützende

Grenzschichten oder Überzugsschichten).

-

Nicht-optische

Materialien, in denen eine biaxiale Orientierung induziert wird,

können

auch in optischen Mischfilmen verwendet werden. Beispielsweise können eine

oder mehrere erleichternde Schichten (unten ausführlicher beschrieben) unter

Verwendung eines biaxialen Ziehprozesses biaxial unter Ziehbedingungen

orientiert werden, bei denen mindestens ein optisches Material der

Mischung im wesentlichen uniaxial orientiert ist. Bei einem derartigen

Aufbau kann ein fünfschichtiger

Film hergestellt werden. Der Film kann die Form ABABA aufweisen,

wobei die Schichten A nicht-optische

erleichternde Schichten und Schichten B optische Mischschichten

sind. Bei einem derartigen Film kann jede erleichternde Schicht

den gleichen oder einen anderen Aufbau aufweisen. Analog können die

verschiedenen optischen Mischschichten. den gleichen oder einen

anderen Aufbau aufweisen. Ein derartiger Film kann unter Bedingungen

verarbeitet werden, die eine oder mehrere der erleichternden Schichten

biaxial orientieren, während

sie mindestens ein Material in den Mischschichten uniaxial orientieren.

Mit den verschiedenen Materialien und Schichten kann man verschiedene Kombinationen

aus starker und schwacher biaxialer Orientierung und uniaxialer

Orientierung erhalten.

-

Wie

die obigen Beispiele veranschaulichen, können gemäß einem Aspekt der vorliegenden

Erfindung optische Filme hergestellt werden, bei denen mindestens

zwei verschiedene doppeltbrechende Materialien verwendet werden,

von denen eines in einem nicht-optischen Abschnitt des Film integriert

ist. Die beiden Materialien können

in einem optischen Film koextrudiert werden, der danach verarbeitet

wird, um eine gewünschte

optische Leistung zu erzielen. Ein derartiger koextrudierter Film

kann so verarbeitet werden, daß das

doppeltbrechende Material in dem nicht-optischen Abschnitt des Films

biaxial orientiert ist, während

das doppeltbrechende Material im optischen Abschnitt des Films uniaxial

orientiert ist. Bei derartigen Filmen kann man verbesserte mechanische

Eigenschaften ohne erhebliche Auswirkung auf die optische Leistung

den Films erhalten.

-

Das

biaxiale Dehnen des Films gestattet auch eine größere Freiheit bei der Materialwahl.

Bei einem herkömmlichen

uniaxial gedehnten Polarisator wird ein Material so gewählt, daß es einen

isotropen Brechungsindex aufweist, der der nicht gedehnten Richtung

im anderen (belastungs-induzierten doppeltbrechenden) Material entspricht.

Der Brechungsindex des gezogenen doppeltbrechenden Materials kann

in bestimmten Fällen

recht hoch sein, was die Anzahl der Materialien begrenzt, die zur

Verwendung als das isotrope Material zur Verfügung stehen. Im Gegensatz dazu

können,

weil der Film biaxial gedehnt ist, zwei verschiedene belastungs-induzierte

doppeltbrechende Materialien verwendet werden. Beispielsweise kann

ein Film mit einem niedrigeren isotropen Brechungsindex verwendet

werden, der beim Dehnen einen in der Ebene liegenden Brechungsindex

aufweist, der dem nicht orientierten (nicht-optisch orientierten)

in der Ebene liegenden Brechungsindex des anderen Materials entspricht.

Mit anderen Worten können

die in der Ebene. liegenden Brechungsindizes eines Materials erhöht werden,

so daß sie

dem nicht orientierten, in der Ebene liegenden Brechungsindex des

anderen Materials entsprechen (indem zum Beispiel gestattet wird,

daß der

Brechungsindex in der Dickerichtung des zweiten doppeltbrechenden

in Folge des biaxialen Dehnprozesses abnimmt). Bei noch einer weiteren

Ausführungsform

kann ein zweites Material verwendet werden, das nach dem Ziehen

in der Ebene liegende Brechungsindizes aufweist, die dem höchsten Index

des anderen Materials entsprechen. Es versteht sich, daß die Brechungsindizes

zwar in Verbindung mit positiv doppeltbrechenden Materialien in verschiedenen

Beispielen beschrieben sind, sich die in der Patentschrift beschriebenen

Konzepte auch auf negativ doppeltbrechende Materialien (oder Kombinationen

aus positiv und negativ doppeltbrechenden Materialien) anwenden

lassen.

-

Wie

anhand der unten gelieferten spezifischen Beispiele hervorgeht,

können

die bestimmten Materialien, die in einem biaxial gezogenen Film

verwendet werden, so gewählt

werden, daß eine

Wärmehärtung des Films

gestattet ist. Durch die verbesserten mechanischen Eigenschaften

der oben beschriebenen Filme sowie die Fähigkeit zur Wärmehärtung des

Films eignen sich die Filme besonders gut für Nachverarbeitungsoperationen

wie etwa Beschichtung und eine Vielzahl von Endverwendungsfunktionen.

Die Wärmehärtung des Films

kann auch die optische Leistung vieler derartiger Filme verbessern.

-

Das

biaxiale Dehnen des Films gestattet nicht nur eine größere Freiheit

bei der Materialwahl, sondern auch größere Flexibilität beim Steuern

der Anordnung des Endprodukts. In dem typischen Fall eines einzigen Ziehschritts

wird der Brechungsindex des zweiten, isotropen Materials auf den

niedrigeren Index des ersten, doppeltbrechenden Materials abgestimmt.

Im Fall eines ersten, positiv doppeltbrechenden Materials (d.h.

eines Materials, dessen Index entlang der in der Ebene liegenden

Dehnrichtung beim Dehnen zunimmt) führt die Abstimmung des niedrigeren,

zweiten in der Ebene liegenden Indexes senkrecht zum Ziehen zu einem

Polarisator mit einer Polarisationsachse mit größter Indexdifferenz und somit

größter Reflexion

(der Blockierungszustand) in der Richtung des einzigen Ziehens.

Es ist möglich,

einen einzigen Ziehschritt zu verwenden, um den Brechungsindex des

zweiten isotropen Materials auf den höheren Index des ersten, doppeltbrechenden Materials

abzustimmen. Dies kann beispielsweise mit einem Polyester wie etwa

Polyethylenterephthalat als dem ersten, doppeltbrechenden Polymer

und mit Polyvinylnaphthalin oder Polyvinylcarbazol mit Indizes von etwa

1,68 bei 632,8 nm als das zweite isotrope Polymer erreicht werden.

Bei einem derartigen Film kann ein Polarisator konstruiert werden,

dessen Polarisationsachse mit einer größten Indexdifferenz und somit

einer größten Reflexion

(dem Blockierungszustand) in der Richtung senkrecht zum einzigen

Ziehen verläuft.

Wenngleich ein einziger Ziehschritt gemäß dem obigen Aspekt der Erfindung

verwendet werden kann, ist die Anzahl der 'Materialien, die zur Herstellung eines

derartigen Polarisators verwendet werden kann, begrenzt (z.B. wenige

isotrope Materialien mit dem benötigten

hohen Brechungsindex eignen sich für optische Filme).

-

Bei

einem alternativen Fall mit einem einzigen Ziehen, wobei ein erstes,

negative doppeltbrechendes Material verwendet wird (z.B. ein Material,

dessen Index entlang der in der Ebene liegenden Dehnrichtung abnimmt),

kann die Abstimmung des nun höheren,

zweiten in der Ebene liegenden Indexes senkrecht zum Ziehen mit

einem isotropen Material unter dem Gesichtspunkt der Materialwahl

erleichtert werden. Beispielsweise können syndiotaktisches Polystyrol

und ein Copolyester, das Naphtalat-, Terephtalat- und Isophtalatuntereinheiten

umfaßt,

verwendet werden, um einen isotropen Index zwischen 1,57 und 1,64

bei 632,8 nm als das zweite isotrope Polymer zu erhalten. Dadurch

entsteht ein Polarisator mit einer Durchlaßachse senkrecht zur Ziehrichtung.

Um einen Polarisator mit einer Durchlaßachse entlang der Ziehrichtung

herzustellen, müssen

andere Polymere gewählt

werden, so daß der

niedrige Index des negativ doppeltbrechenden gezogenen Polymers

abgestimmt wird. Es könnte

ein isotropes Polymer verwendet werden. Alternativ könnte durch

Anpassen von Ziehrichtungsindizes (z.B. unter Verwendung von syndiotaktischem

Polystyrol mit verschiedenen Polyacrylaten oder Polyolefinen) ein

einen höheren

isotropen Index aufweisendes, negativ doppeltbrechendes Material

mit einem einen niedrigeren isotropen Index aufweisenden, positiv

doppeltbrechenden Material verwendet werden. Diese Ansätze erfordern

schließlich

geeignet negativ doppeltbrechende Materialien.

-

Gemäß einem

weiteren Aspekt der Erfindung können

Mehrfachziehprozesse verwendet werden, die die Verarbeitungsbedingungen

steuern, um die Reflexions- und

Durchlaßachse

zu ändern.

Gemäß einer

Ausführungsform

können.

die gleichen Materialien (z.B. Polyethylennaphtalat und Polyethylenterephtalat)

in verschiedenen biaxialen zweistufigen Ziehprozessen verwendet

werden, um verschiedene mehrschichtige optische Filme zu bilden,

einer mit seiner Reflexionsachse kolinear zum zweiten Ziehen und

der andere mit seiner Reflexionsachse kolinear zum ersten Ziehen.

Wie durch die unten aufgeführten

Beispiele näher

veranschaulicht wird, können

beide in der Ebene liegenden Brechungsindizes eines biaxial orientierten

zweiten Materials angehoben werden, so daß sie dem hohen in der Ebene

liegenden Brechungsindex des uniaxial optisch orientierten Materials

entsprechen, weil beide Materialien belastungs-induzierte doppeltbrechende

Materialien sein können.

Durch diesen Ansatz erhält

man größere Flexibilität bei der

Materialwahl und eine größere Kontrolle über die

Reflexions- und Durchlaßachse.

-

Durch

die Steuerung der Reflexions- und Durchlaßachsenorientierungen eines

optischen Polarisators erhält

man eine Reihe von Vorteilen. Wie in 3 dargestellt,

ist es oftmals wünschenswert,

einen reflektierenden Polarisator 301 des hier beschriebenen

Typs mit einem absorbierenden Polarisator 303 zu kombinieren.

Durch eine derartige Kombination erhält man eine gute Polarisationsgesamteffizienz.

Ein mit dem Kombinieren von reflektierenden Polarisatoren der vorliegenden

Erfindung mit herkömmlichen

absorbierenden Polarisatoren verbundener Vorteil liegt darin, daß absichtlich

bewirkt werden kann, daß die

Reflexionsachse des reflektierenden Polarisators bezüglich der

Filmrollrichtung der Extinktionsachse des absorbierenden Polarisators

entspricht. Bei einer Ausführungsform

der vorliegenden Erfindung kann ein reflektierender Polarisator

mit einer Reflexionsachse 305 relativ zu der Filmaufwickelrichtung,

die der eines typischen absorbierenden Polarisators entspricht,

hergestellt werden. Die Abstimmung der jeweiligen Reflexions- und

Extinktionsachse 305 bezüglich der Filmaufwickelrichtung

(und jeweiliger Durchlaßachsen 306)

des reflektierenden Polarisators und des absorbierenden Polarisators

erleichtert die Nachverarbeitung und die Laminierung. Die beiden

Filme können

beispielsweise unter Verwendung einer Rolle-zu-Rolle-Laminierung eines reflektierenden

Polarisators mit einer entlang der Bahn (MD) anstelle einer quer

zur Bahn (TD) verlaufenden Reflexionsachse auf einen typischen dichroitischen

Polarisator mit einer in Längsrichung

der Bahn (MD) verlaufenden Extinktionsachse laminiert werden (was

man z.B. durch einen typischen längenorientierten

Polyvinylalkohol-(PVA)-Film

erhalten würde,

der mit Jod gefärbt

ist und mit Borsäure

fixiert ist, damit man einen dichroitischen Polarisator erhält).

-

Die

Fähigkeit

zur Steuerung der Durchlaß-

und Reflexionsrichtung(Blockierungsrichtung) eines reflektierenden

Polarisators gestattet auch eine gleichzeitige Orientierung des

reflektierenden Polarisators und eines absorbierenden Polarisators.

Bei einer Ausführungsform

kann ein orientierbarer absorbierender Polarisator (z.B. unter Verwendung

eines beschichtenden und absorbierenden PVA-Farbstoffs) zwischen

dem ersten und zweiten Orientierungsprozeß auf den Film aufgetragen

werden. Der absorbierende Polarisator wird durch den zweiten Orientierungsprozeß orientiert.

Wenn ein derartiger Prozeß verwendet

wird, kann die Blockierungsachse des absorbierenden Polarisators

in bestimmten Fällen

auf die Durchlaßachse

des reflektierenden Polarisators ausgerichtet sein. Bei der vorliegenden

Erfindung können

durch Steuern der Reflexionsachse (Blockierungsachse) und Durchlaßachse der

absorbierende Polarisator und der reflektierende Polarisator effektiv

ausgerichtet werden.

-

Ein

erster LO-Ziehprozeß kann

beispielsweise verwendet werden, um den Film bezüglich einer ersten Achse zu

orientieren. Der Film kann dann mit einer entsprechenden Beschichtung

beschichtet und dann in einem Spannrahmen orientiert werden. Die

Orientierung in dem Spannrahmen dient dazu, sowohl den absorbierenden

Polarisator als auch den reflektierenden Polarisator bezüglich der

Achse des zweiten Ziehprozesses zu orientieren. Beschichtungsprozesse

und Materialien, die sich besonders zum Einsatz in derartigen Prozessen

eignen, sind in US-A-6,111,697 mit dem Titel „Optical Device with a Dichroic

Polorizer and a Multilayer Optical Film" und US-A-6,113,811 mit dem Titel „Dichroic

Polarizing Film and Optical Polarizer Containing the Film" beschrieben.

-

Bei

noch einer weiteren Ausführungsform

können

eine oder mehrere Schichten des Films einen oder mehrere Farbstoffe,

dichroitische Farbstoffe, Pigmente und andere derartige Additive

enthalten, die bevorzugt eine Polarisation von Licht absorbieren

würden.

Ein derartiger Film erreicht die kombinierte Leistung eines absorbierenden

Polarisators und eines reflektierenden Polarisators. Bei einem mehrschichtigen

Film kann das Additiv in einer getrennten Schicht gebildet werden

oder kann in eines des ersten oder zweiten Materials in mindestens

einigen der Schichten eingemischt werden. Wenn das Additiv in eine

optische Schicht eingemischt wird, kann es in bestimmten Fällen wünschenswert

sein, das Additiv in das Material einzumischen, das während eines

der Ziehprozesse (z.B. dem ersten Ziehen) nicht optisch orientiert

(nicht orientiert) wird.

-

Es

kann außerdem

wünschenswert

sein, ein Additiv mit einem Mischfilm zu kombinieren. Ein Mischfilm kann

mit einer getrennten Schicht kombiniert werden, in die ein absorbierendes

Additiv integriert ist, um einen absorbierenden und reflektierenden

polarisierenden Film zu erhalten. Das Additiv kann außerdem oder

alternativ in eine der beiden Phasen des Mischfilms eingemischt

werden. Beispielsweise kann ein Additiv in eine disperse Phase eines

Mischfilms integriert werden. Der Mischfilm kann auch mit zwei oder

mehr getrennten Schichten des Mischaufbaus konstruiert werden. Ein

absorbierendes Additiv kann in eine Phase von mindestens einer der

Schichten eingemischt werden, während

mindestens eine weitere Schicht ohne das Additiv bleibt. Der Endfilm

weist sowohl absorbierende als auch reflektierende polarisierende

Eigenschaften auf.

-

Wie

oben angemerkt, betrifft die vorliegende Erfindung optische Mischfilme.

Bei einem typischen Mischfilm wird eine Mischung aus mindestens

zwei verschiedenen Materialien verwendet. Eine Fehlabstimmung bei

den Brechungsindizes der zwei oder mehr Materialien entlang einer

bestimmten Achse kann dazu verwendet werden zu bewirken, daß einfallendes

Licht, das entlang dieser Achse polarisiert ist, im wesentlichen

gestreut wird, was zu einem signifikanten Ausmaß an Reflexion führt. Einfallendes

Licht, das in der Richtung einer Achse polarisiert ist, in der die

Brechungsindizes der zwei oder mehr Materialien sich entsprechen, wird

mit einem viel kleineren Grad an Streuung durchgelassen. Durch Steuern

der relativen Brechungsindizes der Materialien kann eine Vielfalt

optischer Einrichtungen konstruiert werden, einschließlich reflektierende

Polarisatoren, Spiegel und dergleichen. Mischfilme können eine

Reihe verschiedener Formen annehmen. Die in der vorliegenden Erfindung

verwendete Mischung wird aus einer dispersen Phase mit einer kontinuierlichen Phase

gebildet. Spezifische Beispiele sind unten angegeben. Die allgemeine

Bildung und die optischen Eigenschaften verschiedener Mischfilme

werden in den eigenen Patentanmeldungen US-A-5,825,543 (USSN 08/610,092)

mit dem Titel „Diffusely

Reflecting Polarizing Element Including a First Birefringent Phase

and a Second Phase" und

WO 97/32223 (USSN 08/801,329) mit dem Titel „Optical Film with Co-Continuous

Phases" eingehender

erörtert.

-

4 veranschaulicht

eine Ausführungsform

der Erfindung, bei der zwei Materialien in einer Mischung ausgebildet

werden. In 4 wird ein optischer Film 401 aus

einer kontinuierlichen Phase (Matrixphase) aus einem ersten Material 403 und

einer dispersen (diskontinuierlichen) Phase aus einem zweiten Material 405 gebildet.

Die optischen Eigenschaften des Films können dazu verwendet werden,

einen polarisierenden Mischfilm zu bilden. Bei einem derartigen

Film entsprechen die Brechungsindizes der Materialien mit kontinuierlicher und

disperser Phase einander im wesentlichen entlang einer in der Ebene

liegenden Achse und sind entlang der anderen in der Ebene liegenden

Achse im wesentlichen nicht abgestimmt.

-

Es

wird nun ein Prozeß zum

Herstellen eines verbesserten optischen Films des in 4 dargestellten Typs

gemäß einer

Ausführungsform

der Erfindung beschrieben. Allgemein sind eine oder beide der Materialien doppeltbrechend.

Die Wahl der jeweiligen Materialien hängt von den gewünschten

optischen Eigenschaften des optischen Films ab. Bei dem in 4 dargestellten

Ausführungsbeispiel

wird ein optischer Polarisator hergestellt. Für einen optischen Mischpolarisator

ist es wünschenswert,

die Brechungsindizes der. Materialien in der Richtung von einer

in der Ebene liegenden Achse des Films so gut wie möglich abzustimmen

und dabei die größtmögliche Brechungsindexfehlabstimmung

in Richtung der anderen in der Ebene liegenden Achse zu haben.

-

Damit

man das gewünschte

Ergebnis erhält,

wird der Film in einer ersten Richtung unter Bedingungen gezogen,

die in mindestens einem der Materialien in der Ziehrichtung keine

optische Orientierung induzieren. Das Material wird dann in einer

zweiten Richtung unter Bedingungen gezogen, die in mindestens einem

der Materialien eine optische Orientierung induzieren. Beispielsweise

werden die nicht-optische Orientierung und die optische Orientierung

im gleichen Material induziert (z.B. werden beide Orientierungen

in der kontinuierlichen Phase induziert). Bei einem weiteren Beispiel

wird die optische Orientierung des zweiten Ziehens zumindest in

dem Material induziert, das von dem ersten Ziehen nicht beeinflußt ist (z.B.

beeinflußt

das erste Ziehen nicht die disperse Phase, während das zweite Ziehen der

dispersen Phase eine Orientierung verleiht). Wie unten ausführlicher

beschrieben, können

mit einem derartigen Prozeß verbesserte

mechanische Eigenschaften des optischen Films sowie verbesserte

optische Eigenschaften erreicht werden.

-

Gemäß einer

besonderen Ausführungsform

wird der Film 401 zunächst

in der Richtung einer in der Ebene liegenden Achse gezogen. Auf

der Basis der oben beschriebenen viskoelastizitätseigenschaften der im Mischfilm 401 verwendeten

Materialien können

die Ziehbedingungen für

das erste Ziehen so gewählt

werden, daß das

Ziehen das die disperse Phase bildende Material 405 nicht

optisch orientiert (ist die im ersten Material durch das erste Ziehen

induzierte Orientierung, wenn überhaupt,

klein genug, daß es

in dem ersten Material keine signifikante Doppelbrechung einführt). In

bestimmten Fällen

kann es beispielsweise wünschenswert sein,

daß die

durch das erste Ziehen im ersten Material induzierte Doppelbrechung

weniger als etwa die Hälfte der

im ersten Material durch das zweite Ziehen induzierten Doppelbrechung

beträgt.

Bei anderen Fällen

kann es erforderlich oder wünschenswert

sein, daß die

Doppelbrechung im ersten Material kleiner ist als etwa ein Viertel

der durch das zweite Ziehen induzierten Doppelbrechung. Bei bestimmten

Anwendungen wird im ersten Material in der Richtung des ersten Ziehens

im wesentlichen keine Doppelbrechung induziert (z.B. nicht-optisch

orientiert oder nicht orientiert).

-

Die

Ziehbedingungen des ersten Ziehens werden ebenfalls so gewählt, daß sie für das die

kontinuierliche Phase bildende Material 403 nicht-optisch

orientierend oder geringfügig

optisch orientierend sind. Wie unten ausführlicher beschrieben, erhält man durch

die induzierte Orientierung des eine kontinuierlieche Phase bildenden

Materials in der ersten Richtung in Verbindung mit einer durch ein

zweites Ziehen orthogonal zum ersten Ziehen induzierten weiteren

Molekülorientierung

einen Film mit biaxialen Eigenschaften in dem eine kontinuierliche

Phase bildenden Material 403. Der biaxiale Charakter des

Films 401 verbessert die mechanischen Eigenschaften des

Films (z.B. erhöht

den Widerstand gegenüber

Rißeinleitung

und Bruchbildung).

-

Es

ist wünschenswert,

daß die

durch das erste Ziehen induzierte Molekülorientierung in dem eine kontinuierliche

Phase bildenden Material 403 groß genug ist, daß man verbesserte

mechanische Eigenschaften erhält,

ohne daß die

optische Gesamtleistung des Films bewirkt wird. Indem Materialien

verwendet werden, die unterschiedliche viskoelastizitätseigenschaften

aufweisen (z.B. längste

mittlere Relaxationszeit), kann der erste Ziehschritt auf eine Weise

durchgeführt

werden, die die mechanischen Eigenschaften des Films verbessert

(z.B. durch Herstellen eines biaxialen Reißwiderstands), ohne daß sich dies

wesentlich auf die optische Leistung des Films auswirkt. Wenn beispielsweise

das eine disperse Phase bildende Material doppeltbrechend ist, kann

das erste Ziehen dahingehend gesteuert werden, daß die mechanischen

Eigenschaften des Films verbessert werden, indem das eine kontinuierliche

Phase bildende Material geringfügig

in der Richtung des ersten Ziehens orientiert wird, ohne daß in das

eine disperse Phase bildende Material 405 in der Richtung

des ersten Ziehens eine signifikante Doppelbrechung eingeführt wird.

Zusätzlich

zu verbesserten mechanischen Eigenschaften verbessert der Einsatz

der oben beschriebenen Ziehbedingungen für das erste Ziehen auch die optischen

Eigenschaften des Films. Bei einem Mischfilm wie etwa dem in 4 dargestellten,

weist das eine disperse Phase bildende Material 405 eine

Gestalt auf (z.B. stabartige Strukturen 407). Es versteht

sich jedoch, daß sich

eine Reihe verschiedener Strukturen für das eine disperse Phase bildende

Material 405 eignet. Unabhängig von der Gestalt ist es

allgemein wünschenswert,

daß das

eine disperse Phase bildende Material 405 in der Dickerichtung

(z-Achse) relativ dünn

ist. Die optische Leistung des Films verbessert sich innerhalb von

Grenzen, wenn die Dicke des eine disperse Phase bildenden Materials 405 in

der Dickerichtung reduziert wird. Wenn beispielsweise das erste

Ziehen in der Längsrichtung

der in 4 dargestellten stabartigen Struktur 407 durchgeführt wird,

wird die Dicke der stabartigen Strukturen 407 reduziert.

Bewerkstelligt werden könnte

dies durch Ziehen des Mischmaterials in der Maschinenrichtung unter

Verwendung eines Längenorientierers (LO).

Die Temperatur, das Ziehverhältnis

und die Geschwindigkeit würden

so ausgewählt

werden, daß man