DE69733532T2 - FILM OF HYBRID POLYMER - Google Patents

FILM OF HYBRID POLYMER Download PDFInfo

- Publication number

- DE69733532T2 DE69733532T2 DE69733532T DE69733532T DE69733532T2 DE 69733532 T2 DE69733532 T2 DE 69733532T2 DE 69733532 T DE69733532 T DE 69733532T DE 69733532 T DE69733532 T DE 69733532T DE 69733532 T2 DE69733532 T2 DE 69733532T2

- Authority

- DE

- Germany

- Prior art keywords

- film

- polymer film

- acrylate

- radiation

- plasma

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/60—Deposition of organic layers from vapour phase

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/14—Metallic material, boron or silicon

- C23C14/20—Metallic material, boron or silicon on organic substrates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES OR LIGHT-SENSITIVE DEVICES, OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

- H01G4/002—Details

- H01G4/018—Dielectrics

- H01G4/20—Dielectrics using combinations of dielectrics from more than one of groups H01G4/02 - H01G4/06

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/142—Pretreatment

- B05D3/144—Pretreatment of polymeric substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/14—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by electrical means

- B05D3/141—Plasma treatment

- B05D3/145—After-treatment

- B05D3/147—Curing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12556—Organic component

- Y10T428/12569—Synthetic resin

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12535—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.] with additional, spatially distinct nonmetal component

- Y10T428/12576—Boride, carbide or nitride component

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/14—Layer or component removable to expose adhesive

- Y10T428/1462—Polymer derived from material having at least one acrylic or alkacrylic group or the nitrile or amide derivative thereof [e.g., acrylamide, acrylate ester, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31511—Of epoxy ether

- Y10T428/31515—As intermediate layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31533—Of polythioether

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/3154—Of fluorinated addition polymer from unsaturated monomers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

- Y10T428/31681—Next to polyester, polyamide or polyimide [e.g., alkyd, glue, or nylon, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

- Y10T428/31692—Next to addition polymer from unsaturated monomers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31678—Of metal

- Y10T428/31692—Next to addition polymer from unsaturated monomers

- Y10T428/31699—Ester, halide or nitrile of addition polymer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31855—Of addition polymer from unsaturated monomers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31855—Of addition polymer from unsaturated monomers

- Y10T428/31935—Ester, halide or nitrile of addition polymer

Description

TECHNISCHES GEBIETTECHNICAL TERRITORY

Die vorliegende Erfindung betrifft allgemein dünn metallisierte und nichtmetallisierte Polymerfilme, die weitere Beschichtungen und Oberflächenfunktionalisierung umfassen, die anwendungsspezifische Eigenschaften, wie verbesserte Thermostabilität, Abriebbeständigkeit, Feuchtigkeitssperr- und optische Eigenschaften verleihen, die diese Filme in Lebensmittelverpackungsanwendungen, Elektroanwendungen, die Filmkondensatoren und Kabel umfassen, Magnetbändern mit aufgedampftem Metall, Drucken, dekorativen Hüllen und optisch variablen Filmen für Sicherheitsanwendungen verwendbar machen.The The present invention relates generally to thin metallized and non-metallized Polymer films, the further coatings and surface functionalization which has application specific properties such as improved Thermal stability, Abrasion resistance, Moisture barrier and confer optical properties that make these films useful in food packaging applications, Electrical applications that include film capacitors and cables, magnetic tapes with evaporated metal, printing, decorative envelopes and optically variable Films for Make security applications usable.

TECHNISCHER HINTERGRUNDTECHNICAL BACKGROUND

Metallisierte und nichtmetallisierte Filme werden üblicherweise in einer Vielzahl von Elektro-, Verpackungs- und dekorativen Anwendungen verwendet. Obwohl das Anwendungsgebiet sehr breit ist, sind die gewünschten Eigenschaften der verschiedenen Filme grundlegend die gleichen. Diese gewünschten Eigenschaften umfassen mechanische Festigkeit, thermische und chemische Beständigkeit, Abriebbeständigkeit, Feuchtigkeits- und Sauerstoffsperreigenschaft und Oberflächenfunktionalität, die eine Benetzung, Adhäsion, Gleitung und dgl. unterstützt. Infolgedessen wurde eine Vielzahl von Hybridfilmen entwickelt, die einem breiten Bereich von Anwendungen dienen.metallized and non-metallized films are commonly used in a variety of ways used by electrical, packaging and decorative applications. Although the field of application is very broad, the desired Characteristics of the different films basically the same. These desired Properties include mechanical strength, thermal and chemical Resistance, Abrasion resistance, moisture and oxygen barrier property and surface functionality, the one Wetting, adhesion, gliding and the like. Supported. As a result, a variety of hybrid films have been developed serve a wide range of applications.

Allgemein verwenden hybridmetallisierte und polymerbeschichtete Filme eine Vielzahl von Produktionsverfahren. Beispielsweise werden metallisierte Polymerfilme üblicher weise korona-, flamm- oder plasmabehandelt, um die Adhäsion des Metalls an der Polymeroberfläche zu fördern (US-Patente 5 019 210 und 4 740 385); oder ionenstrahlbehandelt und anschließend elektronenstrahlbehandelt, um die Adhäsion und Einebnung des Films auf einem Substrat durch elektrostatische Kraft zu fördern (US-Patent 5 087 476). Polymerbeschichtungen, die verschiedenen Funktionen, wie Bedruckbarkeit, Adhäsionsförderung, Abriebbeständigkeit, optischen und elektrischen Eigenschaften, dienen, wurden unter Verwendung verschiedener Techniken, die Thermohärtung, reaktive Polymerisation, Plasmapolymerisation (US-Patent 5 322 737) und Strahlungshärtung unter Verwendung von Ultraviolett- und Elektronenstrahlstrahlung umfassen, produziert (US-Patente 5 374 483, 5 445 871, 4 557 980, 5 225 272, 5 068 145, 4 670 340, 4 720 421, 4 781 965, 4 812 351, 4 67 083 und 5 085 911). Bei derartigen Anwendungen wird ein monomeres Material unter Verwendung herkömmlicher Techniken der Walzenbeschichtung, des Gusses, Aufsprühens und dgl. appliziert und die Beschichtung anschließend unter Bedingungen von atmosphärischem Druck polymerisiert.Generally use hybrid metallized and polymer coated films Variety of production processes. For example, metallized Polymer films usual way corona, flame or plasma treated to promote adhesion of the metal to the polymer surface (US patents 5,019,210 and 4,740,385); or ion beam treated and then electron beam treated, around the adhesion and leveling the film on a substrate by electrostatic To promote power (U.S. Patent 5,087,476). Polymer coatings, the various Functions such as printability, adhesion promotion, abrasion resistance, optical and electrical properties, have been used various techniques, thermosetting, reactive polymerization, Plasma polymerization (U.S. Patent 5,322,737) and radiation curing under Using ultraviolet and electron beam radiation, (U.S. Patents 5,374,483, 5,445,871, 4,557,980, 5,225,272, U.S. Pat. 5 068 145, 4 670 340, 4 720 421, 4 781 965, 4 812 351, 4 67 083 and 5,085,911). In such applications, a monomeric material using conventional techniques the roll coating, casting, spraying and the like. Applied and the coating afterwards under conditions of atmospheric Pressure polymerizes.

In jüngerer Zeit wurde eine neue Technik entwickelt, die die Bildung strahlungshärtender Beschichtungen im Vakuum unter Verwendung einer Flashverdampfungstechnik ermöglicht, die zur Bildung eines aus der Dampfphase abgelagerten dünnen flüssigen Monomers führt, das durch Strahlung gehärtet werden kann (US-Patente 4 842 893, 4 954 371 und 5 032 461 und die europäische Patentanmeldung 0 339 844). Diese Technik überwindet die Beschränkungen herkömmlicher Techniken zur Applikation der flüssigen Monomere und erfordert relativ niedrige Strahlungsdosen zur Polymerisation.In younger At the time, a new technique was developed which made the radiation-curing formation process Vacuum coatings using a flash evaporation technique allows for forming a thin liquid monomer deposited from the vapor phase leads, that cured by radiation (US Pat. Nos. 4,842,893, 4,954,371 and 5,032,461 and US Pat European Patent Application 0 339 844). This technique overcomes the limitations conventional Techniques for the application of liquid Monomers and requires relatively low radiation doses for polymerization.

Es wurde ermittelt, dass die in den obigen Literaturstellen beschriebene Vakuumpolymerbeschichtungstechnik einige entscheidende Beschränkungen hinsichtlich bestimmter mechani scher, thermischer, chemischer und morphologischer Eigenschaften aufweist, die deren Verwendbarkeit bei Verpackungsfolien, Kondensatoren, Magnetbändern mit aufgedampftem Metall und optisch variablen Filmen verringern können. Die hier offenbarte Erfindung überwindet diese Probleme und erweitert die einstufige Polymer-und-Metallvakuumbeschichtungstechnik auf neue funktionale Produkte mit einem einzigartigen Satz von Eigenschaften.It was determined to be that described in the above references Vacuum polymer coating technology has some crucial limitations with regard to certain mechanical, thermal, chemical and has morphological properties that their usability in packaging films, capacitors, magnetic tapes with vapor-deposited metal and optically variable films. The invention disclosed herein overcomes these problems and extends the single-stage polymer-and-metal vacuum coating technology on new functional products with a unique set of properties.

OFFENBARUNG DER ERFINDUNGEPIPHANY THE INVENTION

Aufgabe der vorliegenden Erfindung ist die Produktion eines Hybridpolymerfilms, der hervorragende mechanische, thermische, chemische und oberflächenmorphologische Eigenschaften aufweist. In Verbindung mit einer oder mehreren Metallbeschichtungen oder einer Keramikbeschichtung kann der Hybridfilm zur Produktion verbesserter Verpackungsfolien, Filmkondensatoren, Magnetbändern mit aufgedampftem Metall und optisch variablen Filmen verwendet werden.task the present invention is the production of a hybrid polymer film, the excellent mechanical, thermal, chemical and surface morphological Features. In conjunction with one or more metal coatings or a ceramic coating, the hybrid film can be used for production improved packaging films, film capacitors, magnetic tapes with evaporated metal and optically variable films are used.

Aufgabe dieser Erfindung ist ferner die Produktion von Hybridfilmen mit gesteuerter Oberflächenmikrorauheit. Dies umfasst Filme, die eine ebenere Oberfläche als der Basisfilm oder eine Oberfläche mit gesteuerter Mikrorauheit aufweisen.task this invention is also the production of hybrid films with controlled surface micro-roughness. This includes films that have a smoother surface than the base film or a surface having controlled microroughness.

Vorzugsweise können die Hybridpolymerfilme durch ein verbessertes Verfahren zur Applikation, Polymerisation und Entladung von einer oder mehreren Schichten von unter Vakuum abgelagerten strahlungshärtenden Monomerfilmen, die zur Produktion des Hybridpolymerfilms in einem einstufigen kontinuierlichen Verfahren verwendet werden, produziert werden.Preferably can the hybrid polymer films by an improved method of application, Polymerization and discharge of one or more layers of under vacuum deposited radiation-curable monomer films, the for the production of the hybrid polymer film in a single stage continuous Procedures used to be produced.

Gemäß der vorliegenden Erfindung umfasst der Hybridpolymer film gemäß der Definition in Anspruch 1 einen ersten Polymerfilm mit einer plasmabehandelten Oberfläche und einen zweiten Polymerfilm mit einer erste und zweiten Oberfläche, wobei die erste Oberfläche des zweiten Polymerfilms sich längs der ersten plasmabehandelten Oberfläche des ersten Polymerfilms befindet, wobei ein unter Vakuum abgelagerter strahlungspolymerisierter Monomerfilm auf der plasmabehandelten Oberfläche abgelagert ist und dieser Monomerfilm eine plasmabehandelte Oberfläche aufweist.According to the present The invention encompasses the hybrid polymer film as defined in claim 1 a first polymer film having a plasma treated surface and a second polymer film having first and second surfaces, wherein the first surface the second polymer film is longitudinal the first plasma-treated surface of the first polymer film wherein a vacuum-deposited radiation-polymerized Monomer film is deposited on the plasma-treated surface and this Monomer film has a plasma-treated surface.

Die Basisfilme oder ersten Polymerfilme, die in der Erfindung zur Produktion der Hybridfilme verwendet werden, sind aus einer Gruppe von thermoplastischen Filmen, die Polypropylen, Polyethylenterephthalat, Polyethylen hoher und niedriger Dichte, Polycarbonat, Polyethylen-2,6-naphthalat, Nylon, Polyvinylidendifluorid, Polyphenylenoxid und Polyphenylensulfid umfassen, und wärmehärtenden Filmen, die Cellulosederivate, Polyimid, Polyimidbenzoxazol und Polybenzoxazol umfassen, ausgewählt. Die zweiten Polymerfilme sind strahlungspolymerisierte Monomerfilme, die multifunktionale Acrylat- oder acrylathaltige Monomere, die zur Radikalkettenpolymerisation fähige Doppelbindungen enthalten, sind. Eine Plasmabehandlung mit Gasen aus der Gruppe von N2, Ar, Ne, O2, CO2 und CF4 wird zur Funktionalisierung des Basisfilms, zur weiteren Verbesserung der Vernetzung der Acrylatfilmoberfläche und zur Entfernung einer Oberflächenladung, was das Aufwickeln und Abwickeln des Hybridfilms verbessert, verwendet. Anorganische Schichten können in Kombination mit den Polymerschichten zur Produktion von Hybridfilmen unterschiedlicher Endzwecke verwendet werden; derartige anorganische Schichten umfassen Metalle, die aus der Gruppe von Aluminium, Zink, Nickel, Cobalt, Eisen, Eisen auf Aluminium, Zink auf Silber, Zink auf Kupfer und Zink auf Aluminium, Nickel-Cobalt-Legierungen und Nickel-Cobalt-Eisen-Legierungen ausgewählt sind, und Keramiken, die aus der Gruppe von Aluminiumoxid, Siliciumoxiden (SiOx, wobei x = 1 bis 2), Tantaloxid, Aluminiumnitrid, Titannitrid, Siliciumnitrid, Siliciumoxynitrid, Zinkoxid, Indiumoxid und Indiumzinnoxid ausgewählt sind.The base films or first polymer films used in the invention to produce the hybrid films are selected from a group of thermoplastic films including polypropylene, polyethylene terephthalate, high and low density polyethylene, polycarbonate, polyethylene-2,6-naphthalate, nylon, polyvinylidene difluoride, Polyphenylene oxide and polyphenylene sulfide, and thermosetting films comprising cellulose derivatives, polyimide, polyimidebenzoxazole and polybenzoxazole. The second polymer films are radiation polymerized monomer films which are multifunctional acrylate or acrylate containing monomers capable of free radical polymerization double bonds. Plasma treatment with gases from the group of N 2 , Ar, Ne, O 2 , CO 2, and CF 4 is used to functionalize the base film, to further improve the crosslinking of the acrylate film surface and to remove surface charge, which improves the winding and unwinding of the hybrid film , used. Inorganic layers can be used in combination with the polymer layers to produce hybrid films of various end uses; Such inorganic layers include metals selected from the group consisting of aluminum, zinc, nickel, cobalt, iron, iron on aluminum, zinc on silver, zinc on copper and zinc on aluminum, nickel-cobalt alloys and nickel-cobalt-iron alloys and ceramics selected from the group of alumina, silicon oxides (SiO x , where x = 1 to 2), tantalum oxide, aluminum nitride, titanium nitride, silicon nitride, silicon oxynitride, zinc oxide, indium oxide and indium tin oxide.

Der Hybridpolymerfilm zeigt sowohl verbesserte Korrosionsbeständigkeit als auch Strombelastbarkeit von metallisierten Kondensatoren im Vergleich zu Polymerfilmen des Standes der Technik und Gesamtzuverlässigkeit in fordernden Anwendungen, die Operationen unter extremen Bedingungen von Spannung/Strom und Temperatur erfordern.Of the Hybrid polymer film shows both improved corrosion resistance as well as current carrying capacity of metallized capacitors in the Comparison to polymer films of the prior art and overall reliability in demanding applications, the operations in extreme conditions of voltage / current and temperature require.

Bei Einarbeitung bei einer Lebensmittelverpackung verbessert das Vorhandensein des Acrylatpolymers auf einem thermoplastischen Polymer, wie Polypropylen, die Sauerstoff- und Feuchtigkeitssperreigenschaft metallisierter und keramikbeschichteter Filme und es verbessert auch die mechanischen Eigenschaften der Sperrschicht in dem Ausmaß, dass eine geringere Schädigung der Barriereschicht als Funktion der Filmdehnung erfolgt.at Incorporation in food packaging improves the presence the acrylate polymer on a thermoplastic polymer, such as polypropylene, the oxygen and Moisture barrier feature metallized and ceramic coated Movies and it also improves the mechanical properties of the Barrier layer to the extent that less damage the barrier layer as a function of the film stretch takes place.

Durch Einstellen der Chemie der Acrylatbeschichtungen kann die Oberfläche der Hybridfilme hydrophob/hydrophil, oleophob/oleophil und zu einer Kombination derselben gemacht werden. Dies kann eine Anpassung für verschiedene Drucktinten für Verpackungsfolienanwendungen zusätzlich zur Verbesserung der Sperreigenschaften sein. Ein derartiger, in einem einstufigen Verfahren produzierter metallisierter bedruckbarer Film eliminiert die Laminierung eines weiteren Polymerfilms, der zum Schützen der Metallschicht und zur Bereitstellung einer bedruckbaren Oberfläche verwendet wird.By Adjusting the chemistry of the acrylate coatings can be the surface of the Hybrid films hydrophobic / hydrophilic, oleophobic / oleophilic and to a Combination of the same. This can be an adaptation for different Printing inks for Packaging film applications in addition to improve the barrier properties. Such a, in metallized printable one-step process Film eliminates the lamination of another polymer film, the to protect the metal layer and used to provide a printable surface becomes.

Hybridfilme können verringerte Oberflächenmikrorauheit aufweisen, wodurch die Notwendigkeit kostenaufwändiger ebener Filme für Magnetbandanwendungen eliminiert wird. Erhöhte und gesteuerte Oberflächenmikrorauheit auf einem Hybridfilm kann zu einer geringeren Abriebschädigung führen und die Bildung einzigartiger Interferenzeffekte verursacht Farbverschiebungen bei geändertem Betrachtungswinkel.hybrid films can reduced surface micro-roughness thus eliminating the need for costly flat films for magnetic tape applications is eliminated. Increased and controlled surface micro-roughness on a hybrid film can lead to less abrasion damage and the formation of unique interference effects causes color shifts if changed Viewing angle.

Bei Einarbeitung in flexible Elektrokabel verhindern fluorierte Acrylatpolymere, die auf wärmehärtenden Polymerfilmen wie Polyimid, Polyimidbenzoxazol (PIBO) und Polybenzoxazol (PBO) abgelagert sind, elektrisches Kriechen, und sie verkohlen nur in Gegenwart eines elektrischen Lichtbogens.at Incorporation into flexible electrical cables to prevent fluorinated acrylate polymers, those on thermosetting Polymer films such as polyimide, polyimidebenzoxazole (PIBO) and polybenzoxazole (PBO) are deposited, electrical creep, and they char only in the presence of an electric arc.

Bei dekorativen und Sicherheitsanwendungen verwendbare Farbverschiebungseffekte können in einem einstufigen Verfahren mit niedrigen Kosten durch passende Wahl der Dicke der Metall- und Polymerschichten produziert werden.at decorative and security applications usable color shifting effects can in a one-step process with low costs through appropriate Choice of thickness of the metal and polymer layers are produced.

KURZE BESCHREIBUNG DER ZEICHNUNGENSHORT DESCRIPTION THE DRAWINGS

BESTE ART UND WEISE ZUR DURCHFÜHRUNG DER ERFINDUNGBEST TYPE AND WAY OF IMPLEMENTATION THE INVENTION

Es

wurde ermittelt, dass die Vakuumpolymerbeschichtungstechnik gemäß der Beschreibung

in den US-Patenten 4 842 893, 4 954 371 und 5 032 461 und der europäischen Patentanmeldung

0 339 844 einige entscheidende Beschränkungen aufweist, die die folgenden

umfassen:

(a) Wenn ein Acrylatmonomermaterial auf einem Polymerfilmsubstrat

abgelagert wird, fängt

auf der Oberfläche des

Films adsorbierter Sauerstoff strahlungsinduzierte freie Radikale

ab und hemmt dadurch das Polymerisationsverfahren an der Grenzfläche; (b)

kontaminierende Stoffe und Spezies mit niedrigem Molekulargewicht auf

der Oberfläche

der meisten Polymermaterialien können

die Benetzung des aus der Dampfphase abgelagerten flüssigen Monomers

hemmen, was zu dünnen

Polymerfilmen mit schlechter Gleichförmigkeit führt; (c) wenn dieses Verfahren

zur Herstellung von Beschichtungen auf einer Polymerbahn, die sich

mit hoher Geschwindigkeit bewegt, verwendet wird, erreicht die Polymerbeschichtung

nicht immer 100% Polymerisation; und (d) wenn Elektronenstrahlung

zur Härtung

der Acrylatmonomere verwendet wird, verursachen auf der Oberfläche des

Films gefangene Elektronen eine elektrostatische Aufladung. Die

Kombination von partieller Härtung

und elektrostatischer Aufladung (eingefangene Elektronen) auf der

Filmoberfläche

kann eine Blockierung oder Kleben des Films an sich selbst, wenn

er zu einer Rolle aufgewickelt wird, bewirken.It has been found that the vacuum polymer coating technique described in US Pat. Nos. 4,842,893, 4,954,371 and 5,032,461 and European Patent Application 0 339 844 has some significant limitations, including:

(a) When an acrylate monomer material is deposited on a polymer film substrate, oxygen adsorbed on the surface of the film absorbs radiation-induced free radicals and thereby inhibits the polymerization process at the interface; (b) contaminants and low molecular weight species on the surface of most polymeric materials can inhibit wetting of the vapor phase deposited liquid monomer, resulting in thin polymer films with poor uniformity; (c) if this process is used to make coatings on a polymeric web moving at high speed, the polymer coating does not always achieve 100% polymerization; and (d) when electron radiation is used to cure the acrylate monomers, electrons trapped on the surface of the film cause an electrostatic charge. The combination of partial cure and electrostatic charge (trapped electrons) on the film surface can cause blocking or sticking of the film to itself when wound into a roll.

Die folgende Diskussion ist hauptsächlich auf einen Hybridfilm gerichtet, der Polypropylen (PP), das mit einem unter Vakuum abgelagerten strahlungshärtenden Acrylatmonomerfilm überzogen ist, der bei Härten polymerisiert wird, umfasst. Es ist jedoch selbstverständlich, dass diese Diskussion nur exemplarisch ist und sie soll keine Beschränkung der Zusammensetzung des beschichteten Polymers oder des Vorhandenseins oder Nichtvorhandenseins einer Metallbeschichtung auf dem Hybridfilm bedeuten.The The following discussion is mainly on a hybrid film, the polypropylene (PP), which with a coated under vacuum deposited radiation-curable acrylate monomer film is that polymerized on curing is included. However, it goes without saying that this discussion is only exemplary and it is not intended to limit the composition of the coated polymer or the presence or absence mean a metal coating on the hybrid film.

Der Hybridfilm umfasst einen PP-Film, der mit einem vernetzten Hochtemperaturacrylatpolymer, das durch ein Schnellvakuumverfahren abgelagert wurde, beschichtet ist. Die Basisaspekte des Verfahrens sind in den US-Patenten 4 842 893, 4 954 371 und 5 032 461 offenbart. Jedoch ist das Verfahren für die Zwecke der vorliegenden Erfindung modifiziert.Of the Hybrid film comprises a PP film coated with a high temperature crosslinked acrylate polymer, which has been deposited by a rapid vacuum method is. The basic aspects of the process are disclosed in U.S. Patents 4,842 893, 4,954,371 and 5,032,461. However, that's the procedure for the Modified for purposes of the present invention.

Optional

kann ein Verdampfungssystem

Das bei der Durchführung der Erfindung verwendete Vakuum beträgt weniger als etwa 0,001 Atmosphären oder weniger als etwa 1 Millibar. Typischerweise ist das Vakuum von der Größenordnung von 2 × 10–4 bis 2 × 10–5 Torr.The vacuum used in the practice of the invention is less than about 0.001 atmospheres or less than about 1 millibar. Typically, the vacuum is of the order of 2 × 10 -4 to 2 × 10 -5 Torr.

Im

Betrieb wird der Polymerfilm

Die Bedingungen der Plasmabehandlung sind nicht entscheidend, und die Plasmaquelle kann niederfrequente RF, hochfrequente RF, Gleichstrom oder Wechselstrom sein.The Conditions of plasma treatment are not critical, and the Plasma source can be low frequency RF, high frequency RF, DC or alternating current.

Die

rotierende Trommel

Der

Polymerfilm

Das

Acrylatmonomer wird auf dem Polymerfilm

Das

flashverdampfte Monomer kondensiert auf der Oberfläche des

Polymerfilms

Das

kondensierte flüssige

Monomer wird als nächstes

durch das Strahlungshärtungsmittel

Das

gehärtete

Acrylatmonomer oder vernetzte Polymer durchläuft dann das optionale Widerstandsverdampfungssystem

Das

gleiche Material kann für

Lebensmittelverpackungsfolien, vorzugsweise mit einer zusätzlichen Acrylatbeschichtung über der

Aluminiummetallschicht zum Schutz der dünnen Metallschicht und daher

zur Verbesserung der Sperreigenschaften des Films verwendet werden.

Das

Widerstandsverdampfungssystem

Die

Ablagerung des Metallfilms kann vermieden werden, wodurch einfach

ein Hybridpolymerfilm, der eine Vielzahl von Verwendungsmöglichkeiten

aufweisen kann, gemäß der obigen

Beschreibung mit Bezug auf

Nach

der optionalen Metallisierungsstufe kann eine zweite optionale Acrylatmonomerablagerung

unter Verwendung der Monomerverdampfungsvorrichtung

Die

in

Der

Acrylatpolymerfilm

Die

Dicke des Polymerfilmsubstrats

Bei

Verwendung mit herkömmlichen

Polymerfilmen, die in metallisierten Kondensatoren verwendet werden,

wie PP, PET oder Polycarbonat, liegt die Dicke des Acrylatfilms

In

derartigen Fällen

ist der darunterliegende Basisfilm (PP oder Polycarbonat)

Andererseits gibt es Anwendungen, die eine Energiespeicherung erfordern, wobei höhere Dielektrizitätskonstanten im Bereich von 10 bis 15 gewünscht sind. In derartigen Fällen werden Acrylatpolymere mit einer derartigen hohen Dielektrizitätskonstante auf dünneren Filmen abgelagert, und daher umfasst der Acrylatfilm einen wesentlichen Bruchteil der Hybridfilmdicke.on the other hand There are applications that require energy storage, where higher permittivity in the range of 10 to 15 desired are. In such cases become acrylate polymers with such a high dielectric constant on thinner ones Deposited films, and therefore the acrylate film comprises a substantial Fraction of the hybrid film thickness.

Bei

Verpackungsanwendungen sind die Acrylatbeschichtungen

Beispiele für Acrylatmonomere, die bei der Durchführung der vorliegenden Erfindung verwendet werden können, umfassen ethoxyliertes Bisphenoldiacrylat, Hexadioldiacrylat, Phenoxyethylacrylat, Acrylnitril, 2,2,2-Trifluormethylacrylat, Triethylenglykoldiacrylat, Isodecylacrylat, alkoxyliertes Diacrylat, Tripropylenglykoldiacrylat, Ethoxyethylacrylat, Polyethylenglykoldiacrylat, Diethylenglykoldiacrylat, Trimethylolpropantriacrylat, Tetraethylenglykoldiacrylat, Cyanoethyl(mono)acrylat, Octodecylacrylat, Dinitrilacrylat, Pentafluorphenylacrylat, Nitrophenylacrylat, Isobornylacry lat, Tris(2-hydroxyethyl)isocyanurattriacrylat, Tetrahydrofurfurylacrylat, Neopentylglykoldiacrylat, propoxyliertes Neopentylglykoldiacrylat und Gemische derselben.Examples for acrylate monomers, in the implementation of the present invention include ethoxylated Bisphenol diacrylate, hexadioldiacrylate, phenoxyethyl acrylate, acrylonitrile, 2,2,2-trifluoromethyl acrylate, Triethylene glycol diacrylate, isodecyl acrylate, alkoxylated diacrylate, Tripropylene glycol diacrylate, ethoxyethyl acrylate, polyethylene glycol diacrylate, Diethylene glycol diacrylate, trimethylolpropane triacrylate, tetraethylene glycol diacrylate, Cyanoethyl (mono) acrylate, octodecyl acrylate, dinitrile acrylate, pentafluorophenyl acrylate, Nitrophenyl acrylate, isobornyl acrylate, tris (2-hydroxyethyl) isocyanurate triacrylate, Tetrahydrofurfuryl acrylate, neopentyl glycol diacrylate, propoxylated Neopentylglycol diacrylate and mixtures thereof.

Der

Metallfilm

Der

Metallfilm

BEISPIELEEXAMPLES

1. KONDENSATOREN1. CAPACITORS

Kondensatoren verwenden bei tiefer Temperatur thermoplastische dielektrische Dünnschichtpolymere, wie Popypropylen (PP), Polyethylenterephthalat (PET), Polycarbonat, Polyethylen-2,6-naphthalat, Polyvinylidendifluorid (PVDF), Polyphenylenoxid und Polyphenylensulfid, entweder metallisiert oder zwischen Metallfolienelektroden gehalten. Metallisierte Filmkondensatoren werden in großem Umfang in einem breiten Bereich von Elektro- und Elektronikgeräten verwendet, die mit Motorbetriebs- und Motorstartschaltungen für Air-conditioning-Geräte, Vorschaltgeräte von Leuchtstofflampen und Lampen hoher Intensität, Netzgeräte, Telekommunikationsanlagen, Messgeräteausrüstung und medizinische Elektronik umfassen. Bei vielen dieser Anwendungen werden metallisierte Kondensatoren zur Speicherung von Energie durch Korrektur des Leistungsfaktors einer Schaltung verwendet und in anderen werden sie zur Durchführung spezifischer Funktionen, wie Timing, Filtern und Entkopplung, verwendet. Die Vorteile eines metallisierten Films gegenüber Filmfolienkondensatoren umfassen niedrigeres Volumen, Gewicht, Kosten und höhere Zuverlässigkeit aufgrund der Selbstheilungseigenschaften der metallisierten Filme. Die Niedertemperaturdielektrika mit metallisiertem Film finden aufgrund ihres niedrigen dielektrischen Verlustes bei einer Vielzahl von Hochspannungs- und Hochfrequenzkondensatoranwendungen Verwendung.capacitors use thermoplastic thin-film dielectric polymers at low temperature, such as polypropylene (PP), polyethylene terephthalate (PET), polycarbonate, Polyethylene-2,6-naphthalate, polyvinylidene difluoride (PVDF), polyphenylene oxide and polyphenylene sulfide, either metallized or between metal foil electrodes held. Metallized film capacitors are becoming widely used used in a wide range of electrical and electronic equipment, those with engine operation and engine starting circuits for air-conditioning equipment, ballasts of fluorescent lamps and high intensity lamps, Power units, Telecommunications equipment, instrumentation and medical electronics include. In many of these applications metallized capacitors for storing energy by correcting the power factor used in one circuit and in others they are more specific to performing Functions such as timing, filtering and decoupling, used. The Advantages of metallized film over film-foil capacitors include lower volume, weight, cost and higher reliability due to the self-healing properties of the metallized films. The low temperature metallized film dielectrics are due to their low dielectric loss in a variety of High voltage and high frequency capacitor applications use.

Ein Nachteil ist jedoch eine niedrigere Strombelastbarkeit aufgrund der dünnen metallisierten Elektroden, die bei bei niederer Temperatur thermoplastischen Dielektrika, wie PP, PET und Polycarbonat, abgelagert sind. Insbesondere treten Zuverlässigkeitsprobleme auf, wenn metallisierte Kondensatoren dazu gezwungen werden, hohe Intensitäten von gepulstem oder Wechselstrom auszuhalten. Die vorliegende Erfindung betrifft die Produktion eines Hybridfilms, der verbesserte mechanische und thermische Eigenschaften aufweist, die die Kondensatorleistung und -zuverlässigkeit verbessern.However, a disadvantage is a lower current capability due to the thin metallized electrodes deposited at low temperature thermoplastic dielectrics such as PP, PET and polycarbonate are. In particular, reliability problems arise when metallized capacitors are forced to withstand high intensities of pulsed or alternating current. The present invention relates to the production of a hybrid film having improved mechanical and thermal properties that improve capacitor performance and reliability.

Die folgende Diskussion ist auf Wechselstromanwendungen mit niedrigem Verlust gerichtet, die die Ablagerung eines Acrylatfilms auf einem Polypropylenfilm und die anschließende Metallisierung unter Bildung eines metallisierten Dünnschichtkondensators umfassen. Dem Fachmann ist jedoch ohne weiteres klar, dass diese Lehren auf andere Basispolymerfilme für andere Anwendungen erstreckt werden können.The The following discussion is on low-level AC applications Loss directed the deposition of an acrylate film on one Polypropylene film and the subsequent metallization below Formation of a metallized thin-film capacitor include. However, those skilled in the art will readily appreciate that these Teaches extending to other base polymer films for other applications can be.

Über 100 Acrylatmonomermaterialien wurden polymerisiert und auf Dielektrizitätskonstante und Verlustfaktor als Funktion von Temperatur und Frequenz und Öl- und Wasseroberflächenbenetzung getestet. Einige dieser Materialien wurden von verschiedenen Anbietern als Quelle erhalten, andere wurden unter Verwendung eigener Mischungen von im Handel erhältlichen Monomeren formuliert und einige wurden molekular synthetisiert. Die getesteten Acrylatpolymermaterialien umfassen die folgenden: 2,2,2-Trifluorethylacrylat, 75% 2,2,2-Trifluoethylacrylat/25% C19-Dioldiacrylat, 50% Acrylnitril/50% C20-Dioldiacrylat, Dimeroldiacrylat, 50% Acrylnitril/50% C19-Dioldiacrylat, Erpol-1010-Diacrylat, 50% Hexandioldiacrylat/50% C20-Trioldiacrylat, 50% 2,2,2-Trichloracrylat/50% C19-Dioldiacrylat, 75% 2,2,2-Trifluorethylacrylat/25% C19-Dioldiacrylat, 50% Octandioldiacrylat/50% 2-Cyanoethylacrylat, 67% 2,2,2-Trifluorethylacrylat/33% C20-Trioltriacrylat, Laurylacrylat, Trimethylolpropantriacrylat, Ethoxyethoxyethylacrylat, Pentaerythrittetraacrylat, Neopentylglykoldiacrylat, Octyldecylacrylat, Tetraethylenglykoldiacrylat, Tripropylenglykoldiacrylat, Octandioldiacrylat, 1,8-alkoxyliertes aliphatisches Acrylat, Decandioldiacrylat, Ethylenglykoldiacrylat, Isobornylacrylat, Butandioldiacrylat, 93% Hexandioldiacrylat/7% KENSTAT q100, 95% Hexandioldiacrylat/5% chloriertes Polyesterdiacrylat, Trimethylolpropanethoxylattriacrylat, Trimethylolpropanpropoxylattriacrylat, Neopentylglykolpropolylatdiacrylat, Bisphenol-A-ethoxylatdiacrylat, alkoxylierter aliphatischer Diacrylatester, 50% 2-Cyanoethylacrylat/50% C19-Dioldiacrylat, 92% Trimethylolpropantriacrylat/8% Acrylnitril, 50% Isobornylacrylat/50% Pentaerythrittriacrylat, 83% Trimethylolpropantriacrylat/17% FLUORAD FX189, 50% Acrylnitril/50% Trimethylolpropantriacrylat, 70% Trimethylolpropantriacrylat/30% Acrylnitril, 40% FLUORORAD FX189/60% Trimethylolpropantriacrylat, 70% Hexandioldiacrylat/30% Isobornylacrylat, 50% Hexandioldiacrylat/50% Isobornylacrylat, 12,5% aliphatisches Urethantriacrylat/87,5% Hexandioldiacrylat, 31% KENSTAT q100/69% C14-Dioldiacrylat, 69% C14-Dioldiacrylat/31% Acrylnitril, 80% C14-Dioldiacrylat/20% KENSTAT q100, 94% Trimethylolpropanpropoxylattriacrylat/6% KENSTAT q100, 50% Trimethylolpropantriacrylat/50% Acetonitril, 70% Trimethylolpropantriacrylat/30% Acetonitril, 88% Phenolethoxylatmonoacrylat/12% Acetonitril, 80% C14-Dioldiacrylat/20% Acetonitril, 80% C14-Dioldiacrylat/20% KENSTAT q100, 12% Trimethylolpropantriacrylat/88% Isobornylacrylat, 69% C14-Dioldiacrylat/23% KENSTAT q100/8% Trimethylolpropantriacrylat, 33% Acetonitril/33% Polyaminacrylat/34% Isobornylacrylat, 75% aliphatisches Aminacrylat/17% KENSTAT q100/8% Trimethylolpropantriacrylat, 80% C14-Dioldiacrylat/20% FLUORAD FX189, 80% Phenolethoxylatmonoacrylat/20% Pentaerythrittriacrylat, 80% Hexandioldiacrylat/20% Acrylnitril, 70% Hexandioldiacrylat/15% Acrylnitril/15% Trimethylolpropantriacrylat, propoxyliertes Glycerintriacrylat, ethoxyliertes Trimethylolpropantriacrylat, Caprolactonacrylat, 90% alkoxyliertes trifunktionales Acrylat/10% beta-Carboxyethylacrylat, 90% Polyethylenglykol-200-diacrylat/10% Pentaerythrit-di-tritetraacrylat, 75% Hexandioldiacrylat/25% KenReact LICA 44, 50% Pentaerythrittetraacrylat/50% Hexandioldiacrylat, Pentaerythritpolyoxyethylentetraacylat, Tetrahydrofurfurylacrylat, 25% KENSTAT q100/75% Hexandioldiacrylat, 50% Tetrahydrofurfurylacrylat/50% Polyethylenglykol-200-diacrylat, 88% Tetrahydrofurfurylacrylat/12% Trimethylolpropantriacrylat, 88% Caprolactonacrylat/12% Trimethylolpropantriacrylat, EBECRYL 170, 80% EBECRYL 584/20% beta-Carboxyethylacrylat, 88% Tetrahydrofurfurylacrylat/12% beta-Carboxyethylacrylat, 88% EBECRYL 170/12% beta-Carboxyethylacrylat, aliphatisches Polyester-Hexaacrylatoligomer, aliphatisches Urethandiacrylat, Tripropylenglykoldiacrylat, Hexandioldiacrylat, 88% Isobornylacrylat/12% beta-Carboxyethylacrylat, 90% Polyethylenglykol-200-diacrylat/5% Isobornylacrylat/5% Pentaerythrittriacrylat, 82% Polyethylenglykol-200-diacrylat/12% Hexandioldiacrylat/6% Trimethylolpropantriacrylat, 75% Tetrahydrofurfurylacrylat/15% Hexandioldiacrylat/5% Trimethylolpropantriacrylat/5% Oligomer, 44% Polyethylenglykol-200-diacrylat/44% Acrylnitril/12% Hexandioldiacrylat, 70% C14-Dioldiacrylat/30% aliphatisches Urethanacrylatoligomer, Trimethylolpropanethoxylattriacrylat, und 50% PHOTOMER 6173/50% Hexandioldiacrylat 50%. Anmerkungen: KENSTAT q100 und KenReact LICA 44 sind Handelsbezeichnungen von Kenrich Corp.; FLUORAD FX 189 ist eine Handelsbezeichnung von 3M Industrial Chemical Corp.; EBECRYL 170 und EBECRYL 184 sind Handelsbezeichnungen von UCB Radcure Corp.; und PHOTOMER 6173 ist eine Handelsbezeichnung von Henkel Corp.Over 100 acrylate monomer materials were polymerized and tested for dielectric constant and loss factor as a function of temperature and frequency and oil and water surface wetting. Some of these materials were obtained from different suppliers as a source, others were formulated using proprietary mixtures of commercially available monomers, and some were molecularly synthesized. The tested acrylate polymer materials include the following: 2,2,2-trifluoroethyl acrylate, 75% 2,2,2-trifluoroethyl acrylate / 25% C 19 diol diacrylate, 50% acrylonitrile / 50% C 20 diol diacrylate, dimeroldiacrylate, 50% acrylonitrile / 50 % C 19 diol diacrylate, Erpol 1010 diacrylate, 50% hexanediol diacrylate / 50% C 20 tri-diacrylate, 50% 2,2,2-trichloroacrylate / 50% C 19 diol diacrylate, 75% 2,2,2-trifluoroethyl acrylate / 25% C 19 diol diacrylate, 50% octanediol diacrylate / 50% 2-cyanoethyl acrylate, 67% 2,2,2-trifluoroethyl acrylate / 33% C 20 triol triacrylate, lauryl acrylate, trimethylolpropane triacrylate, ethoxyethoxyethyl acrylate, pentaerythritol tetraacrylate, neopentyl glycol diacrylate, octyldecyl acrylate, tetraethylene glycol diacrylate, tripropylene glycol diacrylate, Octanediol diacrylate, 1,8-alkoxylated aliphatic acrylate, decanediol diacrylate, ethylene glycol diacrylate, isobornyl acrylate, butanediol diacrylate, 93% hexanediol diacrylate / 7% KENSTAT q100, 95% hexanediol diacrylate / 5% chlorinated polyester diacrylate, trimethylolpropane ethoxylate tr iacrylate, trimethylolpropane propoxylate triacrylate, neopentyl glycol propyl acrylate diacrylate, bisphenol A ethoxylate diacrylate, alkoxylated aliphatic diacrylate ester, 50% 2-cyanoethyl acrylate / 50% C 19 diol diacrylate, 92% trimethylolpropane triacrylate / 8% acrylonitrile, 50% isobornyl acrylate / 50% pentaerythritol triacrylate, 83% trimethylolpropane triacrylate / 17 % FLUORAD FX189, 50% acrylonitrile / 50% trimethylolpropane triacrylate, 70% trimethylolpropane triacrylate / 30% acrylonitrile, 40% FLUORORAD FX189 / 60% trimethylolpropane triacrylate, 70% hexanediol diacrylate / 30% isobornyl acrylate, 50% hexanediol diacrylate / 50% isobornyl acrylate, 12.5% aliphatic urethane triacrylate / 87.5% hexanediol diacrylate, 31% KENSTAT q100 / 69% C14 -Dioldiacrylat, 69% C 14 -Dioldiacrylat / 31% acrylonitrile, 80% C 14 -Dioldiacrylat / 20% KENSTAT q100, 94% trimethylolpropane propoxylate triacrylate / 6% KENSTAT q100, 50% trimethylolpropane triacrylate / 50% acetonitrile, 70% trimethylolpropane triacrylate / 30% acetonitrile, 88% phenol ethoxylate monoacrylate / 12% acetonitrile, 80% C 14 diol diacrylate / 20% acetonitrile, 80% C 14 diol diacrylate / 20% KENSTAT q100, 12% trimethylolpropane triacrylate / 88% isobornyl acrylate, 69% C 14 diol diacrylate / 23% KENSTAT q100 / 8% trimethylolpropane triacrylate, 33% acetonitrile / 33% Polyaminacrylat / 34% isobornyl acrylate, 75% aliphatic amine acrylate / 17% KENSTAT q100 / 8% trimethylolpropane triacrylate, 80% C 14 -Dioldiacrylat / 20% FLUORAD FX189, 80% phenol ethoxylate monoacrylate / 20% pentaerythritol triacrylate, 80% hexane diol diacrylate / 20% acrylonitrile, 70% Hexanediol diacrylate / 15% acrylonitrile / 15% trimethylolpropane triacrylate, propoxylated glycerol triacrylate, ethoxylated trimethylolpropane triacrylate, caprolactone acrylate, 90% alkoxylated trifunctional acrylate / 10% beta carboxyethyl acrylate, 90% polyethylene glycol 200 diacrylate / 10% pentaerythritol di-tritetraacrylate, 75% hexanediol diacrylate / 25% KenReact LICA 44, 50% pentaerythritol tetraacrylate / 50% hexanediol diacrylate, pentaerythritol polyoxyethylene tetraacylate, tetrahydrofurfuryl acrylate, 25% KENSTAT q100 / 75% hexanediol diacid rylate, 50% tetrahydrofurfuryl acrylate / 50% polyethylene glycol 200 diacrylate, 88% tetrahydrofurfuryl acrylate / 12% trimethylolpropane triacrylate, 88% caprolactone acrylate / 12% trimethylolpropane triacrylate, EBECRYL 170, 80% EBECRYL 584/20% beta-carboxyethyl acrylate, 88% tetrahydrofurfuryl acrylate / 12% beta carboxyethyl acrylate, 88% EBECRYL 170/12% beta carboxyethyl acrylate, aliphatic polyester hexaacrylate oligomer, aliphatic urethane diacrylate, tripropylene glycol diacrylate, hexanediol diacrylate, 88% isobornyl acrylate / 12% beta-carboxyethyl acrylate, 90% polyethylene glycol 200 diacrylate / 5% isobornyl acrylate / 5 % Pentaerythritol triacrylate, 82% polyethylene glycol 200 diacrylate / 12% hexanediol diacrylate / 6% trimethylolpropane triacrylate, 75% tetrahydrofurfuryl acrylate / 15% hexanediol diacrylate / 5% trimethylolpropane triacrylate / 5% oligomer, 44% polyethylene glycol 200 diacrylate / 44% acrylonitrile / 12% hexanediol diacrylate , 70% C 14 diol diacrylate / 30% aliphatic urethane acrylate oligomer, trimethylolpropane ethoxylate triacrylate, and 50% PHOTOM ER 6173/50% hexanediol diacrylate 50%. Notes: KENSTAT q100 and KenReact LICA 44 are trade names of Kenrich Corp .; FLUORAD FX 189 is a trade designation of 3M Industrial Chemical Corp .; EBECRYL 170 and EBECRYL 184 are trade names of UCB Radcure Corp .; and PHOTOMER 6173 is a trade designation of Henkel Corp.

Mehrere Acrylatpolymere wurden als Kandidatenmaterialien für Wechselspannungskondensatormodelle identifiziert. Diese sind Polymere mit einem niedrigen Verlustfaktor (DF) mit DF < 0,01, d.h. < 1%, und einer Dielektrizitätskonstante (κ) im Bereich 2,5 < κ < 4,0.Several Acrylate polymers have been used as candidate materials for AC capacitor models identified. These are polymers with a low loss factor (DF) with DF <0.01, i.e. <1%, and one permittivity (κ) in the area 2.5 <κ <4.0.

PP-Acrylat-Hybridfilme wurden unter Verwendung einer Vakuummetallisierungskammer von Produktionsgröße hergestellt, die rückwärts angepasst wurde, um eine Ablagerung der Acrylatbeschichtungen in einer Linie mit dem Metallisierungsprozess zu ermöglichen. PP-Filme von 6 μm, 8 μm, 12 μm und 19 μm wurden zunächst mit einem Gasplasma behandelt und dann mit Acrylatpolymerfilmen mit Dicken von 0,2 bis 1,0 μm beschichtet. Die dielektrische Charakterisierung von Prägekondensatoren kleiner Fläche mit PP-Filmen (Kontrolle) und Hybridfilmen zeigte, dass die PP-Acrylatfilme hervorragende Strombelastbarkeit, höhere Beständigkeit gegenüber einem Abbau aufgrund von Partialentladungen (Korona) und eine gegenüber PP-Filmen gleicher Dicke gleiche oder höhere Durchschlagspannung aufwiesen.PP-acrylate hybrid films were produced using a production size vacuum metallization chamber, adjusted backwards became a deposit of acrylate coatings in a line to enable with the metallization process. PP films of 6 μm, 8 μm, 12 μm and 19 μm were initially used with treated with a gas plasma and then with acrylate polymer films with Thicknesses of 0.2 to 1.0 microns coated. The dielectric characterization of small area embossing capacitors with PP films (control) and hybrid films showed that the PP acrylate films excellent ampacity, higher resistance to one Degradation due to partial discharges (corona) and one to PP films same thickness same or higher Had breakdown voltage.

Ein weiterer Vorteil, der unerwartet war, war die verbesserte Korrosionsbeständigkeit der metallisierten Aluminiumelektroden, wenn diese auf der Acrylatbeschichtung statt auf dem PP-Film abgelagert wurden. Dies ist sehr wichtig, da es die Verwendung dünnerer Aluminiumschichten ermöglicht, was die Selbstheilungseigenschaften der Hybridfilmkondensatoren erhöht.One Another advantage that was unexpected was the improved corrosion resistance the metallized aluminum electrodes, if these on the acrylate coating instead of being deposited on the PP film. This is very important since it is thinner use Allows aluminum layers, what the self-healing properties of hybrid film capacitors elevated.

Mehrere Kondensatormodelle voller Größe wurden produziert und getestet. Kondensatoren mit den Daten 8 μF/330 V Wechselstrom, 0,1 μF/1200 V Gleichstrom und 0,1 μF/2000 V Gleichstrom wurden unter Verwendung von acrylatbeschichteten PP-Filmen von 6 μm, 12 μm bzw. 19 μm gebaut. Kurzzeitstrom-, Feuchtigkeits- und Durchschlagspannungstests zeigten, dass die Acrylat-PP-Hybridkondensatoren der Leistung der Prägekondensatoren kleiner Fläche folgten. Das heißt, die Hybridfilmkondensatoren hatten eine signifikant höhere Leistung als die PP-Kontrollkondensatoren. Bei einem entscheidenden hohen dV/dt-Test, wobei Pulse von 5000 V mit einer Anstiegszeit von 1000 V/50 ns angelegt wurden, zeigten die 0,1 μF/2000 V-Kondensatoren eine weitaus höhere Leistung als kommerzielle Kondensatoren, die doppelt metallisierte PET-Filmelektroden (für höhere Strombelastbarkeit) und ein Dielektrikum gleicher Dicke verwendeten. Die kommerziellen Kondensatoren zeigten nach 2400 Pulsen Abbau oder Versagen, während bei den Hybridfilmkondensatoren von 19 μm kein Abbau erfolgte. Tatsächlich waren die Hybridfilmkondensatoren von 12 μm (0,1 μF/1200 V), die weniger als die Hälfte des Volumens der Kondenstoren von 19 μm aufwiesen, den kommerziellen Kondensatoren ebenfalls überlegen, wenn sie unter den gleichen Bedingungen getestet wurden. Ein Vergleich von PP-Kondensatoren von Lichtvorschaltgeräten von 12 μm mit Acrylat-PP-Filmkondensatoren von 12 μm unter Verwendung von Pulsen von 3000 V zeigte keinen Abbau in den Hybridfilmkondensatoren, während die Leistung herkömmlicher Kondensatoren von zwei verschiedenen Herstellern von signifikantem Abbau bis zu vollständigem Versagen variierte.Several Condenser models were full size produced and tested. Capacitors with data 8 μF / 330 V AC, 0.1 μF / 1200 V DC and 0.1 μF / 2000 V DC were prepared using acrylate-coated PP films of 6 μm, 12 μm or 19 μm built. Short-time current, moisture and breakdown voltage tests showed that the acrylate-PP hybrid capacitors the performance of stamping capacitors small area followed. This means, the hybrid film capacitors had a significantly higher power as the PP control capacitors. At a decisive high dV / dt test, with pulses of 5000 V with a rise time of 1000 V / 50 ns were applied, the 0.1 μF / 2000 V capacitors showed a much higher Performance than commercial capacitors, the double metallized PET film electrodes (for higher Current carrying capacity) and a dielectric of the same thickness used. The commercial capacitors showed degradation after 2400 pulses Failure while no degradation occurred in the hybrid film capacitors of 19 microns. In fact they were the hybrid film capacitors of 12 μm (0.1 μF / 1200 V), which are less than the half of the volume of Kondenstoren of 19 microns, the commercial Also consider capacitors if they were tested under the same conditions. A comparison of PP capacitors of light-emitting devices of 12 μm with acrylate PP film capacitors of 12 μm using pulses of 3000 V showed no degradation in the Hybrid film capacitors while the performance of conventional Capacitors from two different manufacturers of significant Removal up to complete Failure varied.

Große Mengen von Acrylathybridfilmen wurden beschichtet, metallisiert und unter Verwendung herkömmlicher Aufwickelanlagen zu Kondensatoren gewickelt. Der Acrylat-PP-Film ließ sich wie jeder andere Kondensatorfilm über die verschiedenen Verfahrensstufen handhaben. Da das Acrylatpolymer in einer Linie mit der Metallisierung und in der gleichen Vakuumkammer abgelagert werden kann, sind die zusätzlichen Arbeitskosten minimal. Die Basisacrylatmonomere sind mit Kosten von $ 3/lb bis $ 4/lb erhältlich und bei einer Dicke von 1 μm sind die zusätzlichen Materialkosten minimal.Large quantities Acrylic hybrid films were coated, metallized and submerged Use of conventional Winding machines wound to capacitors. The acrylate PP film let himself go like any other capacitor film over the different process steps handle. Because the acrylate polymer is in line with the metallization and can be deposited in the same vacuum chamber, are the additional Labor costs minimal. The basic acrylate monomers are at a cost Available from $ 3 / lb to $ 4 / lb and at a thickness of 1 μm are the extra Material costs minimal.

A. HybridfilmproduktionsverfahrenentwicklungA. Hybrid film production process development

Acrylat-PP-Hybridfilme

wurden unter Verwendung von PP-Filmen von 6 μm, 8 μm, 12 μm und 19 μm, die ohne weiteres erhältlich waren,

produziert. Rollen von Filmen einer Breite von 32 cm, die mindestens

einige tausend Fuß lang

waren (typische Größe für geringe

Metallisierungsdurchgänge),

wurden verwendet. Die bei dem Beschichtungsverfahren verwendete

Vorrichtung ist schematisch in

Beispiele für geeignete Acrylate, die bei der Durchführung der Erfindung verwendbar sind, umfassen Isobornylacrylat, Hexandiolacrylat und Tripropylenglykoldiacrylat, die für eine schnelle Härtung, passende Viskosität und gute Adhäsion an dem PP-Film formuliert wurden. Diese Acrylate weisen alle einen Verlustfaktor von weniger als 0,01 auf.Examples for suitable Acrylates, when performing of the invention include isobornyl acrylate, hexanediol acrylate and tripropylene glycol diacrylate suitable for rapid cure viscosity and good adhesion were formulated on the PP film. These acrylates all have one Loss factor of less than 0.01.

Mehrere große Rollen eines PP-Films von 6 μm und 8 μm wurden unter verschiedenen Bedingungen beschichtet, bis ein Satz von Parametern, die eine gut gehärtete gleichförmige Beschichtung ergaben, erhalten wurde. Die Hauptverfahrensparameter sind die folgenden:

- 1. Trommeltemperatur: Gute Filme können in einem Temperaturbereich von Raumtemperatur bis –20°C hergestellt werden. Die untere Temperatur schien die Kondensationsrate bei einigen Monomeren etwas zu erhöhen, bei anderen jedoch nicht. Es wurde geschätzt, dass die Verweilzeit des Films auf der Trommel nicht ausreichend war, um viel von der Trommeltemperatur auf die obere Oberfläche des Films zu übertragen. Infolgedessen hatte ein Unterschied der Trommeltemperatur keine größere Wirkung auf die Monomerkondensationsrate.

- 2. Trommelgeschwindigkeit: Gute Filme wurden mit Trommeloberflächengeschwindigkeiten beliebig im Bereich von 50 bis 1000 Fuß/min (25 bis 500 cm/s) produziert.

- 3. Strahlendosis: Das Beschleunigungspotential betrug 12 KeV und der dem Monomer zugeführte Strom betrug etwa 2 mA zur Härtung von Monomerfilmen einer Dicke von 1 μm.

- 4. Endmonomergemisch: Die meisten der Monomergemische, die verarbeitet wurden, ergaben bei Betrachtung von Parametern wie Gleichförmigkeit, Härtungsgrad und Adhäsion an dem PP-Film Beschichtungen guter Qualität. Ein Beispiel für ein geeignetes Monomergemisch umfasste ein Gemisch von 70% Hexandioldiacrylat, 20% Isobornylacxrylat uns 10% Tripropylenglykoldiacrylat.

- 5. Plasmabehandlung vor Acrylatablagerung: Der PP-Film wurde vor der Ablagerung des Monomerdampfes aus den folgenden Gründen plasmabehandelt:

- a. Die PP-Filmoberfläche hat Sauerstoff und Feuchtigkeit absorbiert, die in die Polymerisation des Acrylatmonomers eingreifen. Sauerstoff ist ein Fänger freier Radikale, der durch den Elektronenstrahl erzeugte freie Radikale neutralisiert, wodurch der Polymerisationsprozess gehemmt wird.

- b. Die Plasmabehandlung ätzt und reinigt die Filmoberfläche von einem Rückstand mit niedrigem Molekulargewicht, der durch den Koronabehandlungsprozess erzeugt wurde. Dies verbessert die Benetzung des Films durch das Monomer, was zu einer gleichförmigeren Beschichtung führt.

- 6. Plasmabehandlung nach Ablagerung des Acrylatpolymers: Dies ist eine Nachbehandlung, die zur Verringerung der statischen Aufladung auf dem beschichteten Film und auch Vervollständigung des Polymerisationsprozesses auf der Acrylatoberfläche verwendet wurde. Diese Verfahrensstufe verringerte die "Klebrigkeit" an der Acrylat-PP-Aufwicklungsrolle.

- 1. Drum Temperature: Good films can be made in a temperature range from room temperature to -20 ° C. The lower temperature appeared to slightly increase the condensation rate for some monomers, but not for others. It was estimated that the residence time of the film on the drum was insufficient to transfer much of the drum temperature to the upper surface of the film. As a result, a difference in drum temperature had no greater effect on the monomer condensation rate.

- 2. Drum Speed: Good films were produced at drum surface speeds anywhere in the range of 50 to 1000 feet per minute (25 to 500 cm / sec).

- 3. Radiation Dose: The acceleration potential was 12 KeV and the current supplied to the monomer was about 2 mA for curing monomer films of 1 μm thickness.

- 4. Final Monomer Mixture: Most of the monomer blends that were processed gave good quality coatings when considering parameters such as uniformity, degree of cure and adhesion to the PP film. An example of a suitable monomer mixture included a mixture of 70% hexanediol diacrylate, 20% isobornyl acrylate, and 10% tripropylene glycol diacrylate.

- 5. Plasma Treatment Before Acrylate Deposition: The PP film was plasma treated prior to deposition of the monomer vapor for the following reasons:

- a. The PP film surface has absorbed oxygen and moisture which interfere with the polymerization of the acrylate monomer. Oxygen is a free radical scavenger that neutralizes free radicals generated by the electron beam, thereby inhibiting the polymerization process.

- b. The plasma treatment etches and cleans the film surface from a low molecular weight residue produced by the corona treatment process. This improves the wetting of the film by the monomer, resulting in a more uniform coating.

- 6. Plasma treatment after deposition of the acrylate polymer: This is an aftertreatment used to reduce the static charge on the coated film and also complete the polymerization process on the acrylate surface. This process step reduced the "stickiness" on the acrylate PP take-up roll.

B. Bewertung der Hybridfilme unter Verwendung von Filmen kleiner FlächeB. Evaluation of hybrid films using small area films

Die Hybridfilme wurden zunächst unter Verwendung von Präge kondensatoren kleiner Fläche bewertet, und dann wurden aufgewickelte Kondensatoren voller Größe zur weiteren Bewertung gefertigt. Prägekondensatoren wurden zur Bewertung der Durchschlagfestigkeit, Strombelastbarkeit, Zersetzung der Polymerfilme durch partielle Entladung (Korona) und Korrosionsbeständigkeit der metallisierten Elektroden verwendet.The Hybrid films were first using embossing capacitors small area and then coiled full size capacitors became further Rating made. stamp capacitors were used to evaluate the dielectric strength, ampacity, Decomposition of polymer films by partial discharge (corona) and corrosion resistance the metallized electrodes used.

1. Dielektrizitätskonstante und Verlustfaktor1. Dielectric constant and loss factor

Die Acrylatbeschichtung hat aufgrund ihrer geringen Dicke geringen Einfluss auf sowohl als auch den DF der Hybridfilme. In Abhängigkeit von dem speziellen Hybrid war die Dielektrizitätskonstante der Acrylat-PP-Filme bis zu 7% höher als die eines reinen PP-Films.The Acrylate coating has little influence due to its small thickness on both and the DF of hybrid films. Dependent on of the particular hybrid was the dielectric constant of the acrylate PP films up to 7% higher as that of a pure PP movie.

2. Gleichstromdurchschlagfestigkeit2. DC breakdown strength

Diese Messung wurde durchgeführt, um sicherzustellen, dass der Hybridfilm eine Durchschlagfestigkeit von mindestens der gleichen Höhe wie der ursprüngliche PP-Film + einer zusätzlichen Menge aufgrund der Acrylatbeschichtung aufwies. Die Durchschlagmessungen an den Filmen erfolgten unter Verwendung einer trockenen doppelt metallisierten und kontaktlosen Messtechnik, die unter Hochvakuum (< 10–4 Torr) durchgeführt wurde, um partielle Entladungen und Oberflächenblitzüberschläge zu eliminieren. Das Durchschlagsystem wurde in einer turbomolekular ausgepumpten Kammer aus nichtrostendem Stahl aufgebaut. Metallisierungsmasken wurden so gestaltet und gefertigt, dass sie eine Metallisierung von Prägekondensatoren einer kleinen Fläche (6,25 cm2 (1 Quadratinch)) für die Durchschlagmessungen ermöglichten. Der Elektrodenkontakt erfolgte über metallisierte Pole, die außerhalb des aktiven Bereichs lagen, um eine Filmschädigung zu verhindern. Der Spannungsanstieg erfolgte mit 500 V/s. Für jede Durchschlagsmessung, die im folgenden angege ben ist, wurden mindestens 18 Prägekondensatoren getestet, um sicherzustellen, dass die Daten statistisch signifikant sind.This measurement was made to ensure that the hybrid film had a dielectric strength of at least the same height as the original PP film + an additional amount due to the acrylate coating. The breakdown measurements on the films were made using a dry double metallized and non-contact measurement technique performed under high vacuum (<10 -4 torr) to eliminate partial discharges and surface flashovers. The breakdown system was built in a turbomolecular pumped stainless steel chamber. Metallization masks were designed and fabricated to allow metallization of small area (6,25 cm 2 (1 square inch)) emboss capacitors for breakdown measurements. Electrode contact was via metallized poles that were out of the active area to prevent film damage. The voltage increase took place at 500 V / s. For each breakdown measurement set out below, at least 18 embossing capacitors were tested to ensure that the data is statistically significant.

Die

Ergebnisse der Gleichstromdurchschlagstests von Filmen von 6 μm und 8 μm, die mit

0,5 μm Acrylatpolymer

beschichtet waren, sind in Tabelle I gezeigt. Das Acrylatpolymer

wird durch Elektronenstrahlhärtung

eines Monomerfilms von 70% Hexandioldiacrylat, 20% Isobornylacrylat

und 10% Tripropylenglykoldiacrylat, der im Vakuum unter Verwendung

der in

TABELLE I TABLE I

Die Durchbruchspannung der Kontroll- und Acrylathybridfilme wurde durch Metallisierungselektroden von einem Quadratinch an entgegengesetzten Seiten der Filme gemessen. Jede Messung stellt den Mittelwert von mindestens achtzehn individuellen Durchschlagmessungen dar. Die Daten in Tabelle I zeigen, dass die acrylatbeschichteten PP-Filme eine Durchschlagfestigkeit besitzen, die um 10% höher als die des Kontroll-PP-Films ist. Im Hinblick darauf, dass die Be schichtungsdicke etwa 0,5 μm beträgt, ist die Durchschlagfestigkeit der Acrylat-PP-Filme gleich oder höher als die der PP-Filme. Ähnliche Messungen an einzelnen Acrylatschichten zeigten, dass die Durchschlagfestigkeit von 1 μm dicken Filmen 20 bis 24 kV/mil beträgt, was gleich der oder höher als die eines PP-Films ist.The Breakdown voltage of the control and acrylate hybrid films was determined by Metallization electrodes of one square inch at opposite Pages of the films measured. Each measurement represents the mean of at least eighteen individual breakdown measurements Data in Table I show that the acrylate-coated PP films have a dielectric strength that is 10% higher than that is the control PP movie. With regard to the coating thickness about 0.5 μm is, the dielectric strength of acrylate PP films is equal to or higher than the PP movies. Similar Measurements on individual acrylate layers showed that the dielectric strength of 1 μm thick films 20 to 24 kV / mil, which is equal to or higher than that's a PP movie.

3. Strombelastbarkeit3. current carrying capacity

Es ist bekannt, dass aufgrund des niedrigen Schmelzpunktes eines PP-Films metallisierte PP-Kondensatoren bei Starkstromanwendungen aufgrund einer thermischen Schädigung der Termination sehr unzuverlässig werden. Der Strom erzeugt an der Termination I2R-Verluste (R = äquivalenter Reihenwiderstand, ESR), was die Temperatur erhöht, was wiederum die Termination schädigt und den ESR erhöht. Dieser Prozess führt schließlich zu katastrophalem Versagen. Lebenstestdaten zeigten, dass viele herkömmliche PP-Kondensatormodelle marginale Strombelastbarkeit besitzen. Aus diesem Grund wird bei einigen Starkstrommodellen doppelt metallisiertes Papier oder ein doppelt metallisierter PET-Film, der einen höheren Schmelzpunkt als PP hat, zur Führung des Stroms verwendet. Diese PET/PP-Modelle sind ineffizient und führen zu kostenaufwändigen Kondensatorprodukten.It is known that due to the low melting point of a PP film, metallized PP capacitors become very unreliable in heavy current applications due to thermal damage to the termination. The current at Termination I produces 2 R losses (R = equivalent series resistance, ESR), which increases the temperature, which in turn damages the termination and increases the ESR. This process eventually leads to catastrophic failure. Life test data showed that many conventional PP capacitor models have marginal current carrying capacity. For this reason, in some heavy current models, double metallized paper or a double metallized PET film having a higher melting point than PP is used to guide the flow. These PET / PP models are inefficient and lead to costly capacitor products.

Zur

Simulation des Stromflusses von der aufgesprühten Termination zum metallisierten

Film und der Fähigkeit

des Films, hohe Ströme

ohne termische Schädigung

zu führen,

wurde ein einfacher Test entwickelt, um die maximale Energie, die

ein metallisierter Film vor einem thermischen Versagen verteilen

bzw. verwandeln kann, entwickelt. Strom wurde zwangsweise durch

einen Abschnitt eines metallisierten Films geschickt und die Energie

(IxV) wurde erhöht,

bis die umgewandelte Wärme

ein Versagen des Films erzwang. Die feste Einrichtung hatte 1,27

cm (1/2 Inch) breite Kontakt elektroden, die 12,7 cm (5 Inch) beabstandet

waren. Wechselspannung wurde an die Elektroden angelegt und der

Strom im Schaltkreis wurde aufgezeichnet. Die Spannung wurde erhöht, bis

der Energieverlust den metallisierten Film bis zum Punkt des Versagens

thermisch abbaute. In den Filmen, die getestet wurden, war das Versagen

ein offener Schaltkreis, der durch Schmelzen des PP-Films an einem

Punkt nahe der Mitte des Streifens von 12,7 cm (5 Inch) verursacht

wurde. Die Tabelle II zeigt die durchschnittliche Energie bis zum

Versagen (für

jede Bedingung wurden acht Prüflinge

getestet) für sowohl

beschichtetes als auch unbeschichtetes 8 μm dickes Polypropylen. Das Acrylatpolymer

wurde durch Elektronenstrahlhärtung

eines Monomerfilms von 70% Hexandioldiacrylat, 20% Isobornylacrylat

und 10% Tripropylenglykoldiacrylat, der im Vakuum unter Verwendung

der in

TABELLE II TABLE II

Die Ergebnisse zeigen, dass die beschichteten Filme eine höhere Wärmekapazität aufweisen, die von 4% bis 63% variiert. Die Variation beruht hauptsächlich auf der Dicke der Acrylatbeschichtung.The Results show that the coated films have a higher heat capacity, which varies from 4% to 63%. The variation is mainly based on the thickness of the acrylate coating.

Es ist interessant, festzustellen, dass, obwohl die beschichteten Filme bei signifikant höheren Energieniveaus versagten, sie keine so starke Verformung und Schrumpfung wie die reinen Filme zeigten. Die höhere Wärmekapazität der Hybridfilme war eine Schlüsselaufgabe in dieser Arbeit und es ist klar, dass dünne Beschichtungen der Hochtemperaturacrylatfilme eine signifikante Bedeutung bei den thermischen Eigenschaften von PP haben.It is interesting to note that, although the coated films at significantly higher Energy levels failed, they did not cause so much deformation and shrinkage as the pure films showed. The higher heat capacity of the hybrid films was one key task in this work and it is clear that thin coatings of high temperature acrylate films a significant importance in the thermal properties of Have PP.

4. Beständigkeit gegenüber einem Abbau aufgrund von partiellen Entladungen (Korona)4. Stability across from a degradation due to partial discharges (corona)

Einer der häufigsten Mechanismen eines Versagens bei Hochspannungs(V > 300 V Gleichstrom)filmkondensatoren ist eine Schädigung des Polymerdielektrikums aufgrund von partieller Entladungsaktivität (Korona) in den Kondensatorwicklungen. Die partiellen Entladungen oder Koronapulse werden in Zwischenelektrodenbereichen erzeugt, die ausreichend große Luftspalte aufweisen, um einen bestimmten Ionisierungsgrad zu unterhalten. Die Hochtemperaturkoronapulse können, obwohl sie sich physikalisch herumbewegen können, das Polymerdielektrikum abbauen und einen Durchschlag verursachen. Trockene metallisierte Kondensatoren sind für eine Koronaschädigung besonders empfindlich, insbesondere an den äußeren und innersten Wicklungen, die lockerer als der Rest der Rolle sind. Metallisierte Kondensatoren, die Elektroden mit einem ziemlich hohen Widerstand (3 bis 8 Ohm/sq) besitzen, haben gute Selbstheilungseigenschaften und die koronainduzierten Verluste führen zu einem gewissen Kapazitätsverlust ohne eine weitere Schädigung des Kondensators. Kondensatoren mit Elektroden von 2 bis 3 Ohm/sq haben schlechtere Verlusteigenschaften. Die erhaltenen hohen Koronagrade können zu einem größeren Kapazitätsverlust, erhöhtem Verlustfaktor, höherem Kriechstrom und häufig katastrophalem Versagen führen.one the most common Mechanisms of a failure at high voltage (V> 300 V DC) film capacitors is a damage of the polymer dielectric due to partial discharge activity (corona) in the capacitor windings. The partial discharges or corona pulses are generated in Zwischenelektrodenbereichen, the sufficiently large air gaps have to maintain a certain degree of ionization. The high-temperature corona pulses can, although they can physically move around, the polymer dielectric break down and cause a breakdown. Dry metallized Capacitors are for a coronary damage particularly sensitive, especially at the outer and innermost windings, which are looser than the rest of the roll. Metallized capacitors, the electrodes have a fairly high resistance (3 to 8 ohms / sq) have good self-healing properties and the corona-induced Losses lead to a certain capacity loss without further damage of the capacitor. Capacitors with electrodes from 2 to 3 ohms / sq have worse loss characteristics. The preserved high corona levels can to a larger capacity loss, increased Loss factor, higher Leakage current and frequent cause catastrophic failure.

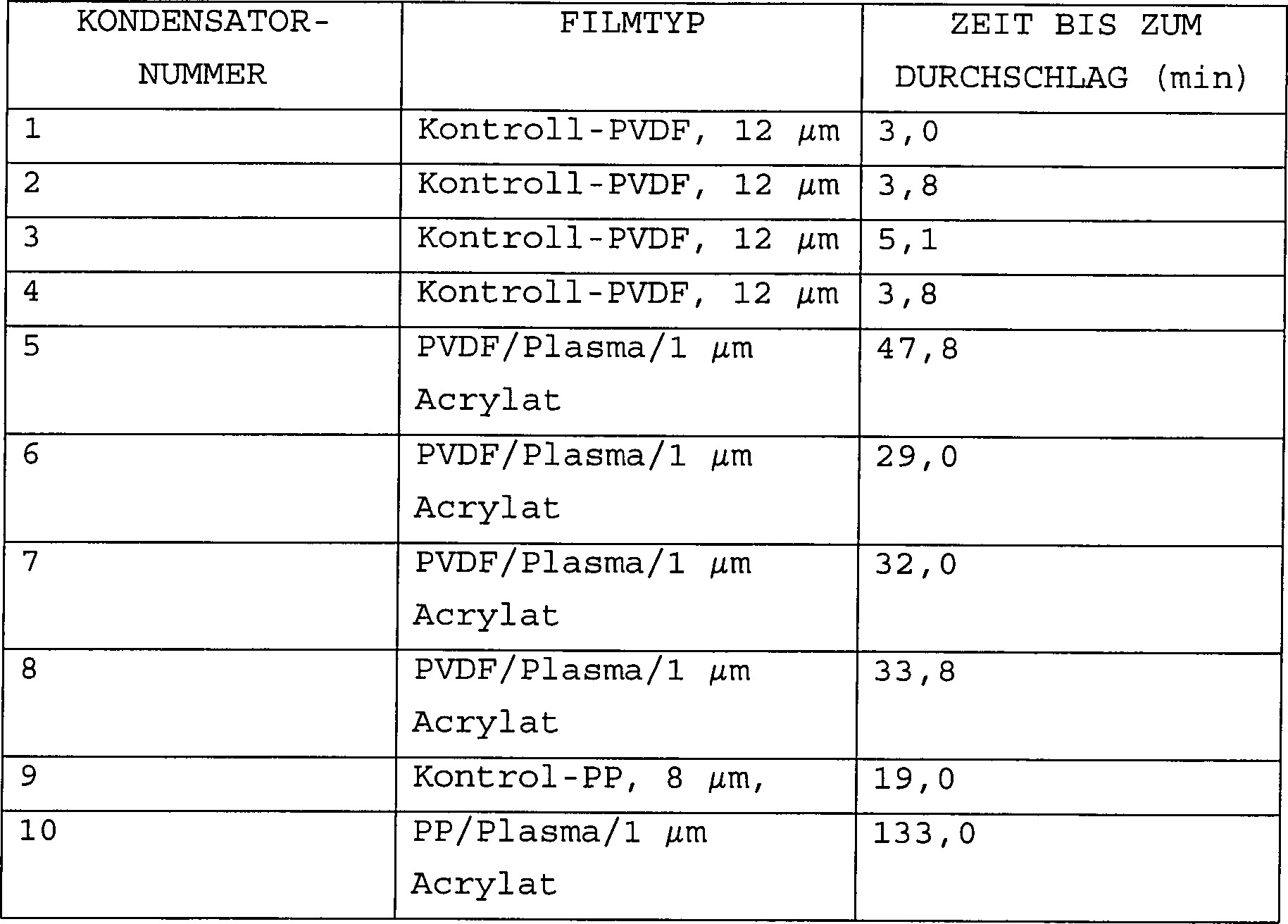

Die

Beständigkeit

gegenüber

den schädigenden

thermischen Wirkungen der Koronapulse nimmt zu, wenn die thermische

Stabilität

des Polymerfilms zunimmt. Kontroll-Polyvinylidendifluorid(PVDF)-

und -Polypropylen(PP)-Filme wurden zusammen mit PVDF/Plasma/Acrylat-

und PP/Plasma/Acrylat-Hybridfilmen auf Beständigkeit gegenüber Koronaabbau

getestet. Das Acrylatpolymer wurde durch Elektronenstrahlhärtung eines Monomerfilms

von 70% Hexandioldiacrylat, 20% Isobornylacrylat und 10% Tripropylenglykoldiacrylat,

der im Vakuum unter Verwendung der in