-

Die Erfindung betrifft Verfahren zur Bestimmung wenigstens einer Absteckposition in einer Roboterzelle einer Anlage, insbesondere einem Werk, wobei Positionen innerhalb der Roboterzelle basierend auf einem Roboterkoordinatensystem referenzierbar sind und Positionen innerhalb der Anlage basierend auf einem Anlagenkoordinatensystem referenzierbar sind.

-

Verfahren zur Bestimmung von Absteckpositionen, beispielsweise innerhalb einer Werksumgebung, sind grundsätzlich aus dem Stand der Technik bekannt. Üblicherweise sind Positionen oder Raumpunkte bzw. Koordinaten in dem Koordinatensystem der Anlage, das auch als „Anlagenkoordinatensystem“ bezeichnet wird, vorgegeben, um in Bezug zur Anlage eine Positionierung von Vorrichtungen, beispielsweise Robotervorrichtungen und dergleichen, vornehmen zu können. Einzelne Bestandteile der Roboterzelle bzw. des dort operierenden Roboters, werden üblicherweise in Koordinaten eines Roboterkoordinatensystems angegeben, das der Roboterzelle eigen und nicht mit dem Anlagenkoordinatensystem verbunden ist.

-

Mit anderen Worten kann bei einem Aufbau der Anlage eine Bestimmung von Absteckpositionen in dem Anlagenkoordinatensystem vorgenommen werden, sodass die einzelnen Vorrichtungen der Anlage, beispielsweise der in der Roboterzelle angeordnete Roboter, basierend auf dem Anlagenkoordinatensystem verortet werden können. Anschließend werden, insbesondere um große Datenmengen, Übertragungsfehler und dergleichen, zu vermeiden, die Vielzahl der Absteckposition verworfen. Hierbei werden insbesondere nur diejenigen Positionen in dem Anlagenkoordinatensystem gespeichert bzw. weitergeführt, die für den Betrieb der Anlage, insbesondere der Roboterzelle, notwendig sind.

-

Beispielsweise kann eine Position eines Roboters in der Roboterzelle auch in dem Anlagenkoordinatensystem gespeichert sein, sodass für entsprechende Referenzierungen, zum Beispiel Simulationen und dergleichen, die Position des Roboters in dem Anlagenkoordinatensystem bekannt ist. Soll an der Roboterzelle eine Veränderung vorgenommen werden, beispielsweise eine weitere Vorrichtung dort angeordnet werden, ist das Bestimmen einer Absteckposition in dem Anlagenkoordinatensystem erforderlich. Da die Vielzahl der Absteckpositionen in dem Anlagenkoordinatensystem verworfen wurde, ist das Bestimmen einer Absteckposition nicht ohne weiteres möglich. Zwar liegen einzelne Positionen in dem Anlagenkoordinatensystem noch vor, diese sind jedoch üblicherweise durch die dort angeordneten Vorrichtungen, beispielsweise den Roboter, verdeckt, sodass diese auch nicht für die Positionsbestimmung nutzbar sind. Die erfassbaren Positionen bzw. Merkmale innerhalb der Roboterzelle liegen üblicherweise nur im Roboterkoordinatensystem vor, sodass keine direkte Transformation in das Anlagenkoordinatensystem möglich ist. Es ist daher erforderlich, beispielsweise grafisch bzw. modellbasiert, zunächst einen Bezug zwischen Roboterkoordinatensystem und Anlagenkoordinatensystem herzustellen. Da für eine Positionierung eines Elements, beispielsweise eine freie Stationierung, üblicherweise wenigstens drei Positionen erforderlich sind, stellt dies einen aufwändigen Prozess dar.

-

-

Der Erfindung liegt die Aufgabe zugrunde, ein demgegenüber verbessertes Verfahren zur Bestimmung wenigstens einer Absteckposition in einer Roboterzelle einer Anlage anzugeben, bei dem insbesondere die Referenzierung im Anlagenkoordinatensystem basierend auf Referenzpunkten in der Roboterzelle durchführbar ist, welche Referenzpunkte von der Roboterzelle verdeckt und somit für eine optische Erfassung nicht zugänglich sind.

-

Die Aufgabe wird durch ein Verfahren gemäß Anspruch 1 und eine Vermessungsvorrichtung gemäß Anspruch 9 gelöst. Die hierzu abhängigen Ansprüche betreffen mögliche Ausführungsformen.

-

Wie beschrieben, betrifft die Erfindung ein Verfahren zur Bestimmung wenigstens einer Absteckposition in einer Roboterzelle einer Anlage, insbesondere einem Werk, wobei Positionen innerhalb der Roboterzelle basierend auf einem Roboterkoordinatensystem referenzierbar sind und Positionen innerhalb der Anlage basierend auf einem Anlagenkoordinatensystem referenzierbar sind. Mit anderen Worten soll im Wege des Verfahrens eine Absteckposition bestimmt werden, die in einer Roboterzelle einer Anlage, zum Beispiel einem Werk, liegt. Die Absteckposition kann beispielsweise für den Aufbau wenigstens einer weiteren Vorrichtung innerhalb der Roboterzelle oder einer Veränderung einer bestehenden Vorrichtung, zum Beispiel einem innerhalb der Roboterzelle angeordneten Roboter, dienen. Dabei können grundsätzlich Positionen innerhalb der Roboterzelle basierend auf dem Roboterkoordinatensystem referenziert werden, zum Beispiel können die einzelnen Bestandteile eines innerhalb der Roboterzelle agierenden Roboters basierend auf dem Roboterkoordinatensystem referenziert sein. Bestimmte Positionen bzw. Raumpunkte innerhalb der Roboterzelle bzw. allgemein innerhalb der Anlage können basierend auf dem Anlagenkoordinatensystem referenziert werden. Üblicherweise sind diejenigen Positionen, die noch mit dem Anlagenkoordinatensystem innerhalb der Roboterzelle referenzierbar sind, nicht äußerlich zugänglich, d.h. von wenigstens einer Struktur innerhalb der Roboterzelle verdeckt, sodass eine Positionsbestimmung anhand derartiger Positionen nicht ohne Weiteres möglich ist, da diese insbesondere von Bestandteilen der Roboterzelle verdeckt und somit für eine optische Erfassung nicht zugänglich sind.

-

Das Verfahren beruht auf folgenden Schritten:

- - Bestimmen von innerhalb der Roboterzelle angeordneten Referenzpunkten in dem Roboterkoordinatensystem;

- - Transformieren der Koordinaten der bestimmten Referenzpunkte in dem Anlagenkoordinatensystem;

- - Erfassen der referenzierten Referenzpunkte mittels einer in der Roboterzelle positionierten Erfassungseinrichtung;

- - Referenzieren der Erfassungseinrichtung in dem Anlagenkoordinatensystem basierend auf den transformierten Koordinaten der Referenzpunkte;

- - Abstecken wenigstens einer Absteckposition innerhalb der Roboterzelle mittels der referenzierten Erfassungseinrichtung basierend auf dem Anlagenkoordinatensystem.

-

Mit anderen Worten werden innerhalb der Roboterzelle angeordnete Referenzpunkte in dem Roboterkoordinatensystem bestimmt. Die Referenzpunkte können grundsätzlich beliebig sein, solange für den Referenzpunkt bereits eine Position innerhalb des Roboterkoordinatensystem bestimmt bzw. bekannt ist. Zum Beispiel kann der Referenzpunkt einen Abschnitt des Roboters bzw. einer beliebigen anderen Struktur innerhalb der Roboterzelle, zum Beispiel einen Flansch, eine Montageplatte und dergleichen, betreffen. Ist der Referenzpunkt bzw. sind die Referenzpunkte bestimmt, liegen zu den Referenzpunkten deren Koordinaten innerhalb des Roboterkoordinatensystems vor, da diese beispielsweise für den Betrieb des Roboters genutzt werden oder aus dem Aufbau des Roboters bzw. der Roboterzelle bekannt sind.

-

Die Referenzpunkte werden anschließend von dem Roboterkoordinatensystem in das Anlagenkoordinatensystem transformiert. Beispielsweise können hierzu wenigstens drei Referenzpunkte verwendet werden, um anschließend eine zuverlässige Positionierung, insbesondere einer optischen Erfassungseinrichtung bzw. allgemein einer Absteckeinrichtung, innerhalb der Roboterzelle basierend auf den Referenzpunkten zu ermöglichen. Die Transformation kann insbesondere darauf basieren, dass zwar die bestimmten Referenzpunkte nicht in dem Anlagenkoordinatensystem bekannt sind, jedoch in dem Roboterkoordinatensystem. Hierzu wird wenigstens ein Raumpunkt bzw. eine Position in dem Roboterkoordinatensystem verwendet, der auch in dem Anlagenkoordinatensystem bekannt ist, jedoch gegebenenfalls nicht optisch erfassbar ist. In Kenntnis der Koordinaten des bekannten Raumpunkts des Roboterkoordinatensystems in dem Anlagenkoordinatensystem können die Koordinaten der weiteren Referenzpunkte, die in dem Roboterkoordinatensystem vorliegen, bestimmt und diese in das Anlagenkoordinatensystem transferiert werden. Mit anderen Worten kann in Kenntnis der Relativposition zu dem Raumpunkt, der in beiden Koordinatensystemen bekannt ist, auch die Transformation der im Anlagenkoordinatensystem unbekannten Referenzpunkte in das Anlagenkoordinatensystem erfolgen. Aufgrund der beschriebenen Transformation kann somit eine Bestimmung der Koordinaten der bestimmten Referenzpunkte in dem Anlagenkoordinatensystem erfolgen und die bestimmten Referenzpunkte daher in dem Anlagenkoordinatensystem referenziert werden.

-

Anschließend werden die referenzierten Referenzpunkte mittels einer in der Roboterzelle positionierten Erfassungseinrichtung erfasst. Mit anderen Worten kann, beispielsweise durch optisches Erfassen, eine Erfassung der referenzierten Referenzpunkte, die, wie beschrieben, optisch erfassbar sind, vorgenommen. Darauf basierend kann die Erfassungseinrichtung, die innerhalb der Roboterzelle positioniert ist, in dem Anlagenkoordinatensystem referenziert werden, nämlich basierend auf den transformierten Koordinaten der Referenzpunkte. Es wird somit der Zusammenhang der Referenzpunkte in dem Roboterkoordinatensystem zu der wenigstens einen Position in dem Roboterkoordinatensystem ausgenutzt, die gleichzeitig in dem Anlagenkoordinatensystem bekannt bzw. referenziert ist.

-

Dadurch kann eine Referenzierung innerhalb des Anlagenkoordinatensystems erfolgen, und zwar von den Referenzpunkten, die eigentlich nicht in dem Anlagenkoordinatensystem bekannt waren, jedoch durch ihren Bezug auf den wenigstens einen Raumpunkt der Roboterzelle, der im Anlagenkoordinatensystem bekannt ist, kann eine solche Referenz hergestellt werden. Dabei wird ausgenutzt, dass die Referenzpunkte, die zwar optisch erfassbar sind, jedoch ursprünglich keine Referenz in dem Anlagenkoordinatensystem besitzen, von der Erfassungseinrichtung erfasst werden können und somit die Referenzierung der Erfassungseinrichtung vorgenommen werden kann.

-

Anschließend kann der wenigstens eine Absteckpunkt bzw. die wenigstens eine Absteckposition innerhalb der Roboterzelle abgesteckt werden, nämlich mittels der referenzierten Erfassungseinrichtung und zwar basierend auf dem Anlagenkoordinatensystem. Mit anderen Worten kann die Referenzierung der Position der in der Roboterzelle angeordneten Erfassungseinrichtung über die Referenzierung bzw. Transformation der Koordinaten der bestimmten Referenzpunkte in das Anlagenkoordinatensystem erfolgen. Es können dann Referenzpunkte des Roboterkoordinatensystems erfasst und dadurch die Positionierung der Erfassungseinrichtung sichergestellt werden. Anschließend wird die Absteckposition direkt im Anlagenkoordinatensystem abgesteckt.

-

Nach einer Ausgestaltung des Verfahrens kann vorgesehen sein, dass die Erfassungseinrichtung vermittels freier Stationierung in der Roboterzelle referenziert wird. Der Begriff „freie Stationierung“ wird im Rahmen der Anmeldung derart verstanden, dass die Erfassungseinrichtung, zum Beispiel eine Absteckeinrichtung, frei innerhalb der Roboterzelle positioniert werden kann und anschließend basierend auf dem zuvor beschriebenen Verfahren in dem Anlagenkoordinatensystem referenziert werden kann. Vorteilhafterweise muss daher die Erfassungseinrichtung nicht an einer bestimmten Position innerhalb der Roboterzelle, beispielsweise eine im Anlagenkoordinatensystem bekannte Position, positioniert werden, sondern kann frei in der Roboterzelle angeordnet werden, um die Absteckposition abzustecken.

-

Ferner kann bei dem Verfahren vorgesehen sein, dass die Referenzpunkte wenigstens einem Objekt in der Roboterzelle zugehörig sind, insbesondere Objektmerkmale wenigstens eines Objekts. Das Objekt kann insbesondere einen Abschnitt des Roboters oder einer weiteren Vorrichtung oder Struktur innerhalb der Roboterzelle bilden. Zum Beispiel können zu dem Objekt Objektdaten vorliegen, zum Beispiel die Anordnung einzelner Objektmerkmale, zum Beispiel Bohrlöcher, Schraubenlöcher, Kanten, Ecken und dergleichen. In Kenntnis der Positionierung der Objektmerkmale, insbesondere in dem Roboterkoordinatensystem, kann anschließend eine Referenzierung auf einen in dem Roboterkoordinatensystem vorliegenden Raumpunkt vorgenommen werden, der auch in dem Anlagenkoordinatensystem bekannt ist, zum Beispiel ein Nullpunkt eines Roboters in der Roboterzelle.

-

Wie beschrieben, kann wenigstens ein Objektmerkmal wenigstens eines Objekts in der Roboterzelle für die Referenzierung verwendet werden bzw. zu dem wenigstens einen Referenzpunkt vorliegen. In einer Weiterbildung des Verfahrens kann wenigstens ein Objektmerkmal wenigstens eines Objekts eine Objektposition und/oder eine Objektorientierung umfassen. Das Objektmerkmal kann zum Beispiel eine Ausnehmung bzw. Bohrung oder ähnliche Merkmale des Objekts betreffen. Zum Beispiel kann das Objektmerkmal dazu die Objektposition umfassen, d. h., wo in dem Roboterkoordinatensystem das Objektmerkmal angeordnet ist. Alternativ oder zusätzlich kann das Objektmerkmal die Objektorientierung umfassen, d. h., wie das Objektmerkmal ausgerichtet ist, zum Beispiel wie die Längsachse einer Ausnehmung bzw. einer Bohrung im Raum orientiert ist, insbesondere in dem Roboterkoordinatensystem.

-

Ferner kann bei dem Verfahren vorgesehen sein, dass das wenigstens eine Objekt, insbesondere wenigstens ein Objektmerkmal, manuell festgelegt wird oder aus wenigstens einem Speicher ausgelesen wird. Das Objekt bzw. das Objektmerkmal können zum Beispiel in einem Speicher einer übergeordneten Steuerungsvorrichtung ausgelesen werden, die zumindest für die Steuerung des Betriebs der Roboterzelle bzw. wenigstens eines darin angeordneten Roboters ausgebildet ist. Zum Beispiel sind die einzelnen Objekte innerhalb der Roboterzelle für die Steuerung eines Betriebs oder einer Simulation der Vorrichtung in der Roboterzelle in der Steuerungsvorrichtung bzw. deren Speicher hinterlegt. Alternativ ist es ebenso möglich, das Objekt oder das wenigstens eine Objektmerkmal des Objekts manuell festzulegen, zum Beispiel durch manuelle Eingabe einer Position des Objektmerkmals in dem Roboterkoordinatensystem. Die einzelnen Objektmerkmale können beispielsweise Größen, Längen, Positionen, Ausrichtungen und dergleichen von einzelnen Merkmalen des Objekts, zum Beispiel Kanten, Ecken, Löchern, Schrauben und dergleichen bilden. Insbesondere können derartige Daten für vorliegende Objekte abgerufen werden, zum Beispiel aus dem Speicher der Steuerungsvorrichtung geladen werden. Diese sind, zum Beispiel im Rahmen von Modellen, modelliert, sodass derartige Objektmerkmale ausgenutzt werden können.

-

Nach einer Weiterbildung des Verfahrens kann vorgesehen sein, dass in dem wenigstens einen Referenzpunkt ein mittels der Erfassungseinrichtung erfassbares Messobjekt, insbesondere ein Prisma, angeordnet wird. Das Messobjekt kann grundsätzlich beliebig ausgeführt sein, solange dies von der, insbesondere optischen, Erfassungseinrichtung erfasst werden kann. Als Messobjekte bieten sich insbesondere Prismen an, die beispielsweise vermittels eines Tachymeters, optisch erfasst werden können, beispielsweise Rundprismen oder dergleichen. Mit anderen Worten kann das Messobjekt für die Bestimmung des Referenzpunkte in dem Referenzpunkt oder relativ zu dem Referenzpunkt angeordnet werden, um erfasst zu werden. Stellt der Referenzpunkt beispielsweise ein Bohrloch dar, ist dieser mit der optischen Erfassungseinrichtung verbessert erfassbar, wenn in dem Referenzpunkt ein dediziertes Messobjekt angeordnet wird, insbesondere ein Prisma. Eine möglicherweise eingebrachte Abweichung zwischen Referenzpunkt und Position des erfassten Messobjekts kann anhand eines Messobjektvektors bzw. Prismenvektors berücksichtigt werden, beispielsweise wenn das Messobjekt auf einem Halter angeordnet ist, der in dem Referenzpunkt angeordnet wird.

-

Hierzu kann bei dem Verfahren im Speziellen vorgesehen sein, dass eine Positionierung und/oder eine Ausrichtung des Messobjekts basierend auf wenigstens einem Objektmerkmal des den Referenzpunkt umfassenden Objekts bestimmt wird. Wie bereits zuvor beschrieben, können die Objektmerkmale die Position und/oder die Ausrichtung des Referenzpunkts umfassen bzw. des Objekts, das den Referenzpunkt darstellt. Somit können zum Beispiel die Position und die Ausrichtung eines Bohrlochs, das als Referenzpunkt verwendet wird, als Objektmerkmal enthalten sein. Daraus ergibt sich, wie ein in dem Bohrloch angeordneter Messobjekthalter ausgerichtet ist und in welcher Position sich das Messobjekt relativ zu dem eigentlichen Referenzpunkt, beispielsweise einem Mittelpunkt des Bohrlochs, befindet. Somit kann die Positionierung und/oder die Ausrichtung des Messobjekts basierend auf dem Objektmerkmal des Referenzpunkts bzw. des den Referenzpunkt umfassenden Objekts bestimmt werden, zum Beispiel als Messobjektvektor, der mit dem Referenzpunkt in dem Roboterkoordinatensystem verrechnet wird und somit in das Anlagenkoordinatensystem übertragen werden kann.

-

Bei dem Verfahren ist weiter vorgesehen, dass eine Stationierungsposition der Erfassungseinrichtung basierend auf den mittels der Erfassungseinrichtung erfassten Referenzpunkten in dem Roboterkoordinatensystem bestimmt und durch Transformation, insbesondere basierend auf dem Messobjektvektor des Messobjekts, in dem Anlagenkoordinatensystem referenziert wird. Dies ermöglicht beispielsweise, dass die Erfassungseinrichtung frei innerhalb der Roboterzelle stationiert werden kann, sodass mittels der Erfassungseinrichtung die Referenzpunkte innerhalb der Roboterzelle erfasst werden können. Da die Referenzpunkte, wie bereits beschrieben, durch die Transformation in das Anlagenkoordinatensystem auch in dem Anlagenkoordinatensystem referenziert sind, kann die Stationierungsposition ebenfalls in das Anlagenkoordinatensystem transformiert werden, im Speziellen unter Berücksichtigung des Messobjektvektors des Messobjekts, über den die mittels der Erfassungseinrichtung erfasste Position mit dem Referenzpunkt zusammenhängt.

-

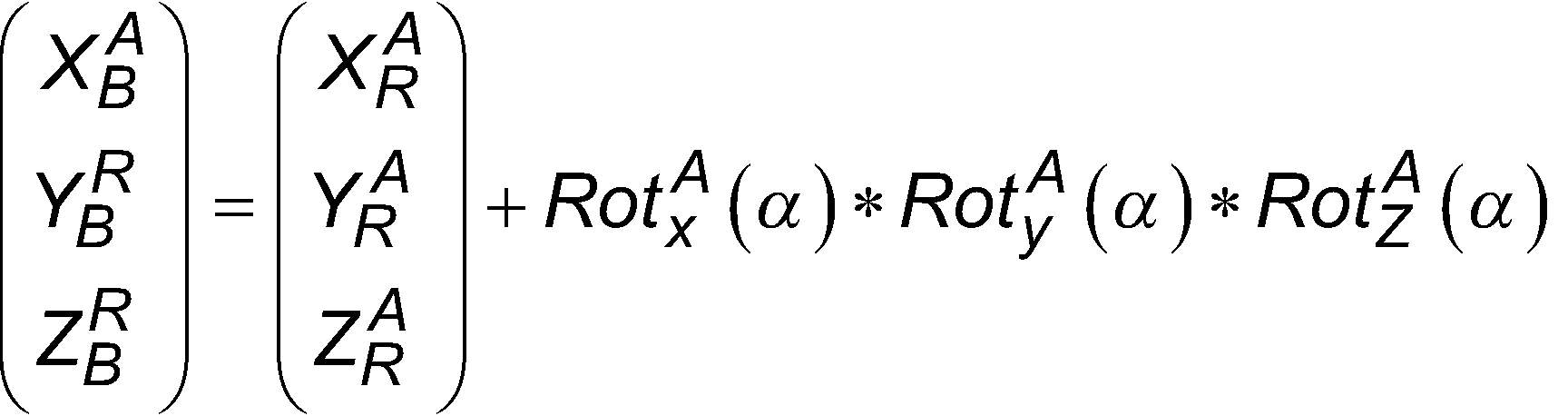

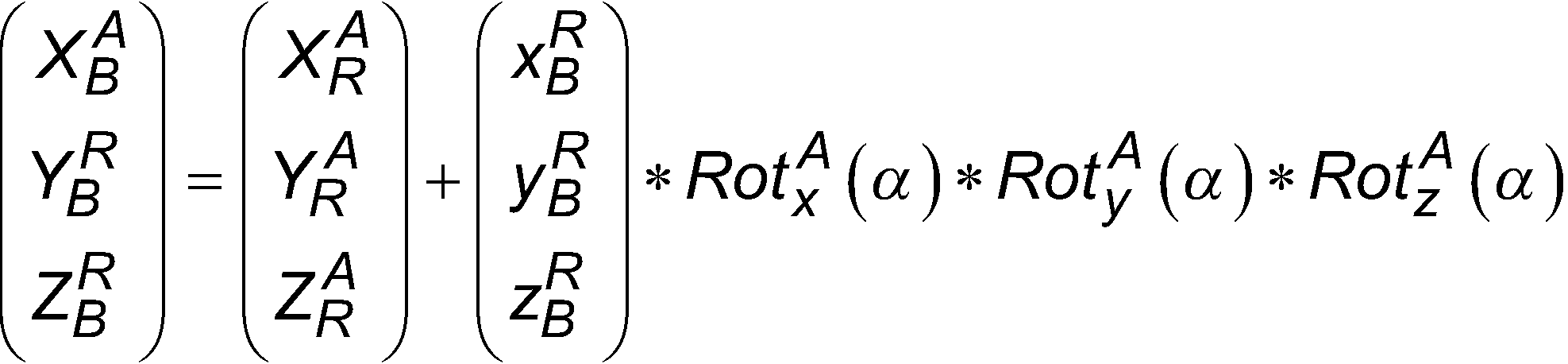

Wie beschrieben, können die Referenzpunkte über eine Transformation von dem Roboterkoordinatensystem in das Anlagenkoordinatensystem transformiert werden. Bei dem Verfahren kann vorgesehen sein, dass die Transformation der Referenzpunkte von dem Roboterkoordinatensystem in das Anlagenkoordinatensystem basierend auf

bestimmt wird. Dabei bezeichnet

die Position in dem Anlagenkoordinatensystem und

die Position des Roboters bzw. die Position in der Roboterzelle, die in dem Anlagenkoordinatensystem bekannt ist.

bezeichnet die Position des Referenzpunkts, beispielsweise des Objekts. Die Rotationsmatrizen sind grundsätzlich bekannt. Ferner kann, wenn das Messobjekt nicht in dem Referenzpunkt angeordnet wird, noch ein Vektor addiert werden, der die Abweichung zwischen Referenzpunkt und Position des Messobjekts berücksichtigt.

-

Neben dem Verfahren betrifft die Erfindung eine Vermessungsvorrichtung mit einer Erfassungseinrichtung insbesondere einer optischen Erfassungseinrichtung, welche Vermessungsvorrichtung dazu ausgebildet ist, das zuvor beschriebene Verfahren auszuführen. Die Vermessungsvorrichtung stellt somit insbesondere eine zuvor beschriebene Steuerungsvorrichtung bereit, die dazu eingerichtet ist, die Transformation auszuführen. Die Steuerungsvorrichtung kann hierzu eine geeignete Recheneinrichtung umfassen. Die beschriebene Steuerungsvorrichtung steht in Verbindung mit der Erfassungseinrichtung, die als optische Erfassungseinrichtung, im Speziellen als Tachymeter, ausgebildet sein kann.

-

Sämtliche Vorteile, Einzelheiten, Ausführungen und/oder Merkmale, die in Bezug auf das Verfahren beschrieben wurden, sind vollständig auf die Vermessungsvorrichtung übertragbar.

-

Die Erfindung ist anhand von Ausführungsbeispielen unter Bezugnahme auf die Fig. erläutert. Die Fig. sind schematische Darstellungen und zeigen:

- 1 eine Prinzipdarstellung einer Vermessungsvorrichtung in einer Werkumgebung gemäß einem Ausführungsbeispiel; und

- 2 eine Prinzipdarstellung eines Ablaufdiagramm eines Verfahrens zur Bestimmung einer Absteckposition gemäß einem Ausführungsbeispiel.

-

1 zeigt eine schematische Ansicht einer Vermessungsvorrichtung 1, die für die Vermessung einer Werkumgebung 2, insbesondere einer Roboterzelle 3 vorgesehen ist. Mittels der Vermessungsvorrichtung 1 kann insbesondere wenigstens eine Absteckposition 4 bzw. beliebige Absteckpositionen 4 in der Roboterzelle 3 bestimmt werden, insbesondere in der Roboterzelle 3 angezeigt und/oder markiert werden. Die Vermessungsvorrichtung 1 weist hierzu eine Erfassungseinrichtung 5 auf, die beispielsweise als optische Erfassungseinrichtung, insbesondere als Tachymeter, ausgeführt sein kann. Neben der Erfassungseinrichtung 5 weist die Vermessungsvorrichtung 1 zudem eine nicht näher dargestellte Steuerungsvorrichtung auf, die zur Steuerung des Betriebs der Erfassungseinrichtung 5 und insbesondere auch der Roboterzelle 3 ausgebildet sein kann.

-

Wie in 1 dargestellt ist, ist der Werkumgebung 2, die auch als Anlage erachtet werden kann, ein Anlagenkoordinatensystem 6 zugeordnet, über das Positionen innerhalb der Werkumgebung 2 bzw. der Anlage referenziert werden können. Das Anlagenkoordinatensystem kann allgemein auch als Werkskoordinatensystem bezeichnet werden. Innerhalb der Roboterzelle 3 ist ein Roboterkoordinatensystem 7 dargestellt, durch das Positionen in der Roboterzelle 3 referenziert werden können. Beispielsweise wird für den Aufbau der Roboterzelle 3, insbesondere eines Roboters 8, das Anlagenkoordinatensystem 6 verwendet, sodass die Roboterzelle 3 in Bezug zu der Werkumgebung 2 aufgebaut werden kann, zum Beispiel zu einem Werknullpunkt bzw. Anlagennullpunkt. Üblicherweise werden in einem solchen Vorgang, insbesondere dem Aufbau der Werkumgebung 2, vorliegende Absteckposition anschließend bis auf wenige Positionen verworfen, um die Datenmenge gering zu halten und mögliche Übertragungsfehler zu minimieren. Mit anderen Worten sind die Strukturen der Roboterzelle 3 größtenteils nicht in dem Anlagenkoordinatensystem 6 referenziert, sondern nur in dem Roboterkoordinatensystem 7.

-

Dennoch liegt in dem Anlagenkoordinatensystem 6 für wenige bestimmte Strukturen oder Objekte, beispielsweise den Ursprung bzw. Nullpunkt des Roboters 8, wenigstens eine Position 9 vor, die in dem Anlagenkoordinatensystem 6 referenziert ist, zum Beispiel ein Nullpunkt. Dieser ist, wie strichliert dargestellt, jedoch von dem Roboter 8 verdeckt, sodass dieser mit der Erfassungseinrichtung 5 nicht mehr erfasst werden kann. Ebenso kann es sein, dass es sich bei der Position 9 um eine nicht erfassbare Position handelt, zum Beispiel einen abstrakten Nullpunkt, der keine physische Gestalt aufweist. Soll die Erfassungseinrichtung 5 innerhalb der Roboterzelle 3 referenziert werden, ist dies nur im Roboterkoordinatensystem 7 möglich, da sämtliche Strukturen der Roboterzelle 3 nur in dem Roboterkoordinatensystem 7 referenziert sind und die beispielhaft Position 9, zum Beispiel eine Grundplatte des Roboters 8 oder dessen Nullpunkt, für die Erfassungseinrichtung 5 nicht sichtbar ist.

-

Da die Absteckposition 4 üblicherweise für eine Veränderung der Roboterzelle 3, insbesondere eine Bereitstellung einer neuen Vorrichtung für die Roboterzelle 3 bestimmt werden soll, ist eine Referenzierung in dem Anlagenkoordinatensystem 6 nötig. Um die Absteckposition 4 zu bestimmen kann das hierin beschriebene Verfahren ausgeführt werden. Dies ist als schematisches Ablaufdiagramm in 2 dargestellt und startet in einem Block 10. Dort werden innerhalb der Roboterzelle 3 angeordnete Referenzpunkte 11 bereitgestellt, die in dem Roboterkoordinatensystem 7 referenziert sind. In Block 12 werden die Referenzpunkte 11 in das Anlagenkoordinatensystem 6 transformiert, nämlich basierend auf der Position 9, die sowohl in dem Roboterkoordinatensystem 7 als auch in dem Anlagenkoordinatensystem 6 referenziert bzw. bekannt ist. Mit anderen Worten können über die Koordinaten der Referenzpunkte 11 in dem Roboterkoordinatensystem 7 in Kenntnis deren Relativpositionen zu der Position 9 und der Koordinaten der Position 9 in dem Anlagenkoordinatensystem 6 die Referenzpunkte 11 in das Anlagenkoordinatensystem 6 transformiert werden.

-

Die in dem Anlagenkoordinatensystem 6 referenzierten Referenzpunkte 11 können anschließend mit der Erfassungseinrichtung 5 erfasst werden. Beispielsweise können die Referenzpunkte 11 durch Objekte in der Roboterzelle 3 referenziert sein, zum Beispiel die Mittelpunkte von Bohrlöchern und dergleichen, die für die Erfassungseinrichtung 5 sichtbar sind. Grundsätzlich können als Referenzpunkte 11 bzw. Objekte, die Referenzpunkte 11 aufweisen, beliebige Teile der Roboterzelle 3 verwendet werden. Über die Erfassung der Referenzpunkte 11, insbesondere wenigstens drei Referenzpunkte 11, kann die Position der Erfassungseinrichtung 5 innerhalb der Roboterzelle 3 in einem Block 13 bestimmt werden, und zwar im Anlagenkoordinatensystem 6. Anschließend ist in Block 14 möglich, den Absteckpunkt 4 mittels der Erfassungseinrichtung 5 abzustecken, die, wie beschrieben, in dem Anlagenkoordinatensystem 6 referenziert ist.

-

Dies erlaubt insbesondere eine freie Stationierung der Erfassungseinrichtung 5 innerhalb der Roboterzelle 3, da diese beliebig positioniert werden kann und anschließend in dem Anlagenkoordinatensystem 6 referenziert werden kann, wie dies zuvor beschrieben wurde. Bei dem Objekt, das die Referenzpunkte 11 aufweist, kann es sich um ein bekanntes Objekt handeln, das entweder manuell festgelegt wird oder aus einem Speicher der Vermessungsvorrichtung 1 bestimmt wird. Hierbei kann es sich beispielsweise um ein Standardbauteil handeln, dessen Objektmerkmale bekannt sind. Um die optische Erfassung der Referenzpunkte 11 weiter zu verbessern kann ein Messobjekt vorgesehen sein, das mit den Referenzpunkten 11 bzw. den sie aufweisenden Objekten gekoppelt werden kann. Zum Beispiel kann ein Prisma direkt oder mittels eines Halters, in Bohrlöcher eingesetzt werden, oder anderweitig mit dem von der Erfassungseinrichtung 5 erfassbaren Objekt innerhalb der Roboterzelle 3 gekoppelt werden. Die Position des Messobjekts kann anschließend über einen Vektor, insbesondere den Prismenvektor, in die Transformation in das Anlagenkoordinatensystem 6 mit einbezogen werden.

-

Die in den einzelnen Ausführungsbeispielen gezeigten Vorteile, Einzelheiten und Merkmale sind beliebig miteinander kombinierbar, untereinander austauschbar und aufeinander übertragbar.

-

Bezugszeichenliste

-

- 1

- Vermessungsvorrichtung

- 2

- Werkumgebung

- 3

- Roboterzelle

- 4

- Absteckposition

- 5

- Erfassungseinrichtung

- 6

- Anlagenkoordinatensystem

- 7

- Roboterkoordinatensystem

- 8

- Roboter

- 9

- Position

- 10

- Block

- 11

- Referenzpunkt

- 12-14

- Block