-

HINTERGRUND DER ERFINDUNG

-

Die vorliegende Erfindung betrifft einen beschichteten Schneideinsatz und insbesondere einen beschichteten Schneideinsatz, der mittels einer Technik zur chemischen Abscheidung aus der Gasphase (CVD) beschichtet wurde und für Anwendungen zum Abtrag von Material durch Zerspanen wie zum Beispiel Zerspanen, Drehen und Fräsen nützlich ist, sowie ein Verfahren zu dessen Herstellung. Insbesondere betrifft die vorliegende Erfindung einen CVDbeschichteten Schneideinsatz, der ein Substrat mit einem Beschichtungsschema darauf umfasst, wobei das Beschichtungsschema eine Mehrzahl von Beschichtungsschichten einschließt, einschließlich eines mehrlagigen Beschichtungsschemas mit einer Mehrzahl von sich wiederholenden Beschichtungssets. Jedes Beschichtungsset umfasst eine Beschichtungsschicht aus Aluminiumoxid und eine Beschichtungsschicht aus einem stickstoffhaltigen Material (z. B. Titanaluminiumoxynitrid oder Titannitrid oder Zirkoniumnitrid), wobei das mittels CVD aufgebrachte Beschichtungsschema eine höhere Festigkeit, eine gute Rissbeständigkeit, akzeptable Hafteigenschaften, eine akzeptable Widerstandfähigkeit gegen abrasiven Verschleiß und eine akzeptable Schneidkantenstabilität aufweist. Zudem betrifft die vorliegende Erfindung ein Verfahren zur Herstellung des beschichteten Schneideinsatzes.

-

Bislang wurden beschichtete Körper wie z. B. beschichtete Schneideinsätze bei Anwendungen zum Abtrag von Material durch Zerspanen verwendet. Solche beschichteten Schneideinsätze umfassen typischerweise ein Substrat mit einer Schneideinsatzgeometrie und einem Beschichtungsschema auf dem Substrat. Die das Beschichtungsschema umfassenden Beschichtungsschichten umfassen typischerweise feuerfeste Hartmaterialien, die die Verschleißfestigkeitseigenschaft aufweisen. Hauptsächlich dient die Verwendung einer Beschichtung auf einem Schneideinsatz dem Zweck, die Nutzungsdauer des Schneideinsatzes bei Anwendungen zum Abtrag von Material zu verlängern. Beispiele für diese Beschichtungsschemen, bei denen feuerfeste Hartmaterialien verwendet werden, sind in den folgenden Dokumenten beschrieben: Europäische Patent Nr.

EP 1 245 698 B1 , Mitsubishi Materials Corp.; Europäische Patentanmeldung Nr.

EP 1 455 003 A2 , Sandvik AB; Europäische Patent Nr.

EP 1 980 649 B1 , Iscar Ltd.; veröffentlichte US-Patentanmeldung Nr.

US 2012 / 0 202 032 A1 , Tatsuoka et al.; veröffentlichte US-Patentanmeldung Nr.

US 2013 / 0 045 057 A1 , Kojima et al.; US-Patent Nr.

US 7 132 153 B2 , Zackisson et al.; US-Patent Nr.

US 7 396 371 B2 , Cedergren et al.; US-Patent Nr.

US 7 455 918 B2 , Gates, Jr. et al.; US-Patent Nr.

US 7 470 296 B2 , Londholm et al.; US-Patent Nr.

US 7 597 951 B2 , Björmander et al.; US-Patent Nr.

US 7 727 592 B2 , Cedergren et al.; US-Patent Nr.

US 7 785 665 B2 , Gates, Jr. et al.; US-Patent Nr.

US 8 080 312 B2 , McNerny et al.; US-Patent Nr.

US 8 080 323 B2 , Ban et al.; US-Patent Nr.

US 8 323 783 B2 , Sottke et al.; US-Patent Nr.

US 8 557 406 B2 , Ban et al.;

Chinchanikar et al., „Wear behavior of single-layer and multi-layer coated carbide inserts in high speed machining of hardened AISI 4340 steel", Journal of Mechanical Science and Technology, 27 (5), (2013), S. 1451 - 1459 und

Halvarsson et al., „Microstructure and performance of CVD κ-Al2O3 multilayers", Materials Science and Engineering, A209 (1996) S. 337 - 344.

-

Aus der

DE 11 2014 001 640 T5 ist ein Schneidwerkzeug bekannt, das ein Substrat; und eine an dem Substrat haftende Beschichtung umfasst, wobei die Beschichtung eine mehrschichtige Struktur einschließlich einer Vielzahl von Struktureinheiten aufweist, die jeweils eine Verbindungsschicht und eine angrenzende Aluminiumoxidschicht umfassen, wobei die Aluminiumoxidschicht eine Dicke von weniger als 0,5 µm aufweist und die Verbindungsschicht eine Dicke von weniger als 1 µm aufweist, wobei die Verbindungsschicht TiCN und TiAlOC umfasst. Die

US 2005 / 0 202 283 A1 zeigt ein Schneidwerkzeug mit einem Substrat und einer auf dem Substrat aufgebrachten Beschichtung, die eine alpha-Aluminiumoxidschicht mit plattenförmiger Morphologie aufweist. Ferner ist aus der

US 2010 / 0 255 345 A1 ein beschichteter Schneideinsatz aus polykristallinem kubischem Bornitrid bekannt, der ein Substrat aus polykristallinem kubischem Bornitrid mit einer Spanfläche und mindestens einer Freifläche sowie eine an der Verbindungsstelle zwischen der Spanfläche und der Freifläche gebildete Schneidkante umfasst.

-

Wie aus den obigen Dokumenten zu entnehmen ist, wurden in der Vergangenheit für einen beschichteten Schneideinsatz viele verschiedene Beschichtungsschemen verwendet. Diesen Dokumenten zufolge soll jedes einzelne dieser Beschichtungsschemen bestimmte Vorteile bieten. Auch wenn Beschichtungsschemen existieren, die bestimmte Vorteile bieten sollen, besteht weiterhin die Notwendigkeit der Bereitstellung eines Beschichtungsschemas, welches die Nutzungsdauer eines beschichteten Schneideinsatzes verlängert und die Leistungseigenschaften eines beschichteten Schneideinsatzes bei einer Anwendung zum Abtrag von Material verbessert. Darüber hinaus besteht nach wie vor die Notwendigkeit der Bereitstellung eines verbesserten beschichteten Schneideinsatzes, wobei das Beschichtungsschema eine hohe Festigkeit aufweist, die insbesondere beim stark unterbrochenen Drehen und Fräsen zu einer besseren Schneidkantenstabilität führt. Zudem besteht weiterhin die Notwendigkeit der Bereitstellung eines verbesserten beschichteten Schneideinsatzes, der ein Beschichtungsschema aufweist, das ein mehrlagiges Beschichtungsschema einschließt, welches das Risswachstum und die Rissausbreitung in dem Beschichtungsschema aufgrund mechanischer Spannung oder Temperaturwechsel besser verhindert. Zusätzlich besteht die Notwendigkeit der Bereitstellung eines verbesserten beschichteten Schneideinsatzes, der eine Übergangsschicht aufweist, die eine bessere Nukleation und Adhäsion des mehrlagigen Beschichtungsschemas begünstigt.

-

Daher wäre es äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist. Es wäre äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz eine längere Standzeit aufweist. Es wäre äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz verbesserte Leistungseigenschaften aufweist.

-

Es wäre äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz ein Beschichtungsschema mit einer hohen Festigkeit aufweist, die insbesondere beim stark unterbrochenen Drehen und Fräsen zu einer besseren Schneidkantenstabilität führt. Es wäre äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist, wobei der beschichtete Schneideinsatz ein Beschichtungsschema aufweist, das ein mehrlagiges Beschichtungsschema einschließt, welches das Risswachstum und die Rissausbreitung in dem Beschichtungsschema aufgrund mechanischer Spannung oder Temperaturwechsel besser verhindert. Es wäre äußerst erstrebenswert, einen verbesserten beschichteten Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitzustellen, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz eine Beschichtung aufweist, die eine Übergangsschicht einschließt, die eine bessere Nukleation und Adhäsion des mehrlagigen Beschichtungsschemas begünstigt.

-

ZUSAMMENFASSUNG DER ERFINDUNG

-

In einer Ausführungsform davon ist die Erfindung ein beschichteter Schneideinsatz zur Verwendung in einem Verfahren zum Abtrag von Material durch Zerspanen. Der beschichtete Schneideinsatz umfasst ein Substrat und ein Beschichtungsschema auf dem Substrat. Das Beschichtungsschema weist ein Stützbeschichtungsschema auf, das durch chemische Abscheidung aus der Gasphase abgeschieden wird, wobei sich das Stützbeschichtungsschema auf der Oberfläche des Substrats befindet. Durch chemische Abscheidung aus der Gasphase wird eine Übergangsschicht auf der Oberfläche des Stützbeschichtungsschemas abgeschieden. Auf der Oberfläche der Übergangsschicht wird durch chemische Abscheidung aus der Gasphase ein mehrlagiges Beschichtungsschema abgeschieden, das eine Mehrzahl von sich wiederholenden Beschichtungssets umfasst. Jedes der Beschichtungssets ist gebildet aus einer Beschichtungsschicht aus Aluminiumoxid, die eine alpha-Aluminiumoxid-Kristallstruktur aufweist, und einer stickstoffhaltigen TiOxCyNz-Beschichtungsschicht, die eine Kristallstruktur einer stickstoffhaltigen TiOxCyNz-Beschichtung aufweist. Die Aluminiumoxid-Kristallstruktur unterscheidet sich von der Kristallstruktur der stickstoffhaltigen TiOxCyNz-Beschichtungsschicht, wodurch zwischen einander benachbarten Beschichtungsschichten aus Aluminiumoxid und den stickstoffhaltigen TiOxCyNz-Beschichtungsschichten eine klare Grenze besteht, und wobei die TiOxCyNz-Beschichtungsschicht mit der Aluminiumoxidschicht eines benachbarten Beschichtungssets in Kontakt ist. Die Variablen x, y und z in der stickstoffhaltigen TiOxCyNz-Beschichtungsschicht weisen folgende Werte auf: 0<x<0,7, 0<y<0,7 und 0<z<0,7.

-

In einer weiteren Ausführungsform davon ist die Erfindung ein Verfahren zur Herstellung des beschichteten Schneideinsatzes, das folgende Schritte umfasst: Bereitstellung eines Substrats; Aufbringen eines Stützbeschichtungsschemas auf dem Substrat durch chemische Abscheidung aus der Gasphase Aufbringen einer Übergangsschicht auf dem Stützbeschichtunsschema durch chemische Abscheidung aus der Gasphase; Aufbringen eines mehrlagigen Beschichtungsschemas auf die Übergangsschicht durch chemische Abscheidung aus der Gasphase, wobei das mehrlagige Beschichtungsschema eine Mehrzahl von sich wiederholenden Beschichtungssets umfasst und wobei die Schritte zum Aufbringen der einzelnen Beschichtungssets Folgendes umfassen: als Erstes Aufbringen einer Beschichtungsschicht aus Aluminiumoxid ohne Variation der Parameter zur Abscheidung der Beschichtung, wobei die Beschichtungsschicht aus Aluminiumoxid eine alpha-Aluminiumoxid-Kristallstruktur aufweist; und Unterbrechen des Aufbringens der Beschichtungsschicht aus Aluminiumoxid durch Aufbringen einer stickstoffhaltigen Beschichtungsschicht, welche die Kristallstruktur einer stickstoffhaltigen Beschichtungsschicht aufweist, wobei sich die Kristallstruktur der stickstoffhaltigen Beschichtungsschicht von der alpha-Aluminiumoxid-Kristallstruktur unterscheidet, wodurch zwischen der Beschichtungsschicht aus Aluminiumoxid und der stickstoffhaltigen Beschichtungsschicht eine klare Grenze gebildet ist, und wobei die TiOxCyNz-Beschichtungsschicht mit der Aluminiumoxidschicht eines benachbarten Beschichtungssets in Kontakt ist. Die Variablen x, y und z in der stickstoffhaltigen TiOxCyNz-Beschichtungsschicht weisen folgende Werte auf: 0<x<0,7, 0<y<0,7 und 0<z<0,7

-

KURZE BESCHREIBUNG DER ZEICHNUNGEN

-

Es folgt eine kurze Beschreibung der Zeichnungen, die einen Teil dieser Patentanmeldung bilden:

- 1 zeigt eine isometrische Ansicht eines beschichteten Schneideinsatzes, der ein auf ein Substrat aufgebrachtes Beschichtungsschema aufweist, wobei ein Teil des Beschichtungsschemas zur Darstellung des Substrats entfernt wurde;

- 2 ist eine Querschnittsansicht einer ersten spezifischen Ausführungsform eines beschichteten Schneideinsatzes, die in schematischer Form das Substrat und die Beschichtungsschichten, die das Beschichtungsschema umfassen, zeigt;

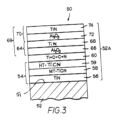

- 3 (nicht erfindungsgemäß) ist eine Querschnittsansicht einer zweiten spezifischen Ausführungsform eines beschichteten Schneideinsatzes, die in schematischer Form das Substrat und die Beschichtungsschichten, die das Beschichtungsschema umfassen, zeigt;

- 4 ist eine Mikroaufnahme (mit einer Skala von 10 µm) der Querschnittsansicht eines beschichteten Einsatzes, welche die unterschiedlichen Schichten zeigt, die durch die Mehrzahl der Beschichtungssets gebildet werden, die auf einem Stützbeschichtungsschema auf einem Hartmetall-Substrat abgeschieden sind;

- 5 (nicht erfindungsgemäß) ist eine Querschnittsansicht einer vierten spezifischen Ausführungsform eines Beschichtungsschemas eines beschichteten Schneideinsatzes, die in schematischer Form das Substrat und die Beschichtungsschichten, die das Beschichtungsschema umfassen, zeigt;

- 6A (nicht erfindungsgemäß) ist eine Mikroaufnahme (mit einer Skala von 500 µm) einer Querschnittsansicht eines abgenutzten erfindungsgemäßen beschichteten Schneideinsatzes, wobei ein Bereich der Mikroaufnahme als „6B/C“ bezeichnet ist;

- 6B (nicht erfindungsgemäß) ist eine Mikroaufnahme (mit einer Skala von 100 µm) des Bereichs von 6A, der als 6B/C bezeichnet ist;

- 6C (nicht erfindungsgemäß) ist eine Mikroaufnahme (mit einer Skala von 100 µm) des Bereichs von 6A, der als 6B/C bezeichnet ist, jedoch relativ zu 6B gedreht und mit Kennzeichnung der Beschichtungsschichten;

- 7A ist eine Mikroaufnahme (mit einer Skala von 500 µm) einer Querschnittsansicht eines abgenutzten herkömmlichen beschichteten Schneideinsatzes, wobei ein Bereich der Mikroaufnahme als „7B/C“ bezeichnet ist;

- 7B ist eine Mikroaufnahme (mit einer Skala von 100 µm) des Bereichs von 7A, der als 7B/C bezeichnet ist; und

- 7C ist eine Mikroaufnahme (mit einer Skala von 100 µm) des Bereichs von 7A, der als 7B/C bezeichnet ist, jedoch relativ zu 7B gedreht und mit Kennzeichnung der Beschichtungsschichten.

-

DETAILLIERTE BESCHREIBUNG

-

Die vorliegende Erfindung betrifft einen beschichteten Schneideinsatz, der für den Abtrag von Material durch Zerspanen nützlich ist. Beim Abtrag von Material durch Zerspanen dringt der Schneideinsatz in ein Werkstück ein, um Material, typischerweise in Form von Spänen, von einem Werkstück zu entfernen. Ein Verfahren zum Abtrag von Material, bei dem Material typischerweise in Form von Spänen vom Werkstück entfernt wird, ist dem Fachmann als Verfahren zum Abtrag von Material durch Zerspanen bekannt. Das Buch Machine Shop Practice [Industrial Press Inc., New York, New York (1981)] von Moltrecht enthält auf den Seiten 199 - 204 unter anderem eine Beschreibung der Spanbildung sowie der unterschiedlichen Arten von Spänen (d.h. kontinuierlicher Span, diskontinuierlicher Span, segmentierter Span). Bei Moltrecht heißt es [auszugsweise] auf den Seiten 199-200: „Wenn das Schneidwerkzeug den ersten Kontakt zum Metall herstellt, verdichtet es das Metall vor der Schneidkante. Mit Vorrücken des Werkzeugs wird das Metall vor der Schneidkante bis zu dem Punkt beansprucht, an dem es im Inneren abschert, so dass sich die Metallkörner verformen und plastisch entlang einer als Scherfläche bezeichneten Ebene fließen ... Ist die Art des geschnittenen Metalls duktil, wie beispielsweise Stahl, löst sich der Span in einem kontinuierlichen Band ab ....“. Moltrecht fährt mit der Beschreibung eines diskontinuierlichen Spans und eines segmentierten Spans fort.

-

Als weiteres Beispiel findet sich auf den

Seiten 302 - 315 des ASTE Tool Engineers Handbook, McGraw Hill Book Co., New York, New York (1949), eine längere Beschreibung der Spanbildung beim Metallschneideprozess. Auf Seite 303 stellt das ASTE Handbook den eindeutigen Zusammenhang zwischen Spanbildung und maschinellen Bearbeitungsvorgängen wie Drehen, Fräsen und Bohren her. Die folgenden Patentschriften erörtern die Bildung von Spänen in einem Verfahren zum Abtrag von Material: US-Patent Nr.

US 5 709 907 A , Battaglia et al. (erteilt an Kennametal Inc.), US-Patent Nr.

US 5 722 803 A , Battaglia et al. (erteilt an Kennametal Inc.) und US-Patent Nr.

US 6 161 990 A , Oles et al. (erteilt an Kennametal Inc.).

-

Bezugnehmend auf die Zeichnungen wird eine Reihe von spezifischen Ausführungsformen eines beschichteten Schneideinsatzes dargestellt. Bezugnehmend auf 1 wird ein beschichteter Schneideinsatz veranschaulicht, der allgemein als 20 bezeichnet wird, wobei der beschichtete Schneideinsatz 20 ein Substrat 22 und ein Beschichtungsschema 24 auf dem Substrat 22 aufweist. Der beschichtete Schneideinsatz 20 veranschaulicht eine typische Art von Geometrie, die als beschichteter Schneideinsatz verwendet wird. Jede dieser spezifischen Ausführungsformen der Beschichtungsschemen wird nachfolgend ausführlicher erklärt.

-

Bezugnehmend auf das in 2 gezeigte Beschichtungsschema ist ein beschichteter Schneideinsatz zu sehen, der allgemein als 30 bezeichnet wird, welcher ein Substrat 32 und ein auf der Oberfläche 31 des Substrats 32 befindliches Beschichtungsschema 32A umfasst. Das Beschichtungsschema 32A umfasst ein Stützbeschichtungsschema 33, umfassend eine TiN-Beschichtungsschicht 34 auf der Oberfläche des Substrats 32 und eine MT-TiCN-Beschichtungsschicht 36 auf der TiN-Beschichtungsschicht 34 sowie eine TiCN-Beschichtungsschicht 37 auf der MT-TiCN-Beschichtungsschicht 36. Der Begriff „MT-TiCN-Beschichtungsschicht“ bezieht sich auf eine Beschichtungsschicht aus Titancarbonitrid, die durch chemische Abscheidung aus der Gasphase (CVD) bei einer mittleren Temperatur, die zwischen etwa 750 °C und etwa 920 °C liegt, abgeschieden wird. Im Gegensatz zur MT-TiCN-Beschichtungsschicht bezieht sich der Begriff „HT-TiCN“- oder „TiCN“-Beschichtungsschicht auf eine Beschichtungsschicht aus Titancarbonitrid, die mittels CVD bei einer Temperatur von mehr als etwa 950 °C, und typischerweise innerhalb eines Bereichs von etwa 950 °C bis etwa 1020 °C, abgeschieden wird.

-

Auf der HT-TiCN-Beschichtungsschicht 37 gibt es zudem eine Ti+O+C+N-Übergangsschicht 38, die Titan und Sauerstoff und Kohlenstoff und Stickstoff enthält. Es ist wichtig zu berücksichtigen, dass die Anmelder im Hinblick auf die Funktion der Ti+O+C+N-Übergangsschicht zwar nicht an eine bestimmte Theorie gebunden sein möchten, man aber annimmt, dass die Ti+O+C+N-Übergangsschicht die Nukleation und Adhäsion der Beschichtungsschichten des mehrlagigen Beschichtungsschemas begünstigt.

-

Das mehrlagige Beschichtungsschema 49 befindet sich auf der Ti+O+C+N-Übergangsschicht 38, wobei das mehrlagige Beschichtungsschema 49 eine Mehrzahl von Beschichtungssets (39, 43) umfasst. Obwohl 2 zwei Beschichtungssets zeigt, muss erwähnt werden, dass für diese spezifische Ausführungsform und die anderen hierin genannten spezifischen Ausführungsformen auch eine andere Anzahl von Beschichtungssets verwendet werden kann. Zur Verwendung bei dieser spezifischen Ausführungsform und den anderen hierin genannten spezifischen Ausführungsformen eignen sich beispielsweise zwischen zwei und sechzehn Beschichtungssets, was zwischen etwa vier und zweiunddreißig Beschichtungsschichten entspricht. Das Beschichtungsset 39 umfasst eine Beschichtungsschicht aus Aluminiumoxid 40 und eine TiOxCyNz-Beschichtungsschicht 42. Das Beschichtungsset 43 umfasst eine Beschichtungsschicht aus Aluminiumoxid 44 und eine TiOxCyNz-Beschichtungsschicht 46. Bei dieser spezifischen Ausführungsform sowie bei allen hierin genannten Ausführungsformen weisen die Beschichtungsschichten aus Aluminiumoxid die alpha-kristalline Phase von Aluminiumoxid auf. Bezugnehmend auf die TiOxCyNz-Beschichtungsschichten 42 und 46 sind die Werte für x, y und z wie folgt: 0<x<0,7, 0<y<0,7, 0<z<0,7.

-

Die Zusammensetzung der Beschichtungsschichten, welche die Beschichtungssets des mehrlagigen Beschichtungsschemas umfassen, wird so gewählt, dass die Abscheidung der einzelnen Beschichtungsschichten durch die Abscheidung der nachfolgenden Beschichtungsschicht abrupt unterbrochen wird.

-

Das Ergebnis ist die vollständige Unterbrechung des Kristallwachstums der vorhergehenden Beschichtungsschicht durch die Initiierung der darauffolgenden Beschichtungsschicht. Diese abrupte Unterbrechung kann durch eine Änderung der Beschichtungszusammensetzung oder der Beschichtungsparameter herbeigeführt werden, was zur Nukleation einer Schicht mit einer eigenen Kristallstruktur führt. Eine solche Änderung kann dazu führen, dass einander benachbarte Beschichtungsschichten verschiedene Kristallstrukturen aufweisen. Diese Unterbrechungen resultieren in Beschichtungsschichten mit einer klaren Grenze zwischen den benachbarten Beschichtungsschichten, so dass es in den einzelnen Beschichtungsschichten keine Mischphase eines Verbundwerkstoffes gibt.

-

Obwohl in 2 nicht gezeigt, enthält eine andere Ausführungsform der Erfindung ein außenliegendes Beschichtungsschema, das mittels CVD auf die Oberfläche des äußersten, sich wiederholenden Schichtsets aufgebracht werden kann. Eine solche außenliegende Beschichtungsschicht kann ein von einem Element der Gruppe IV b gebildetes Carbid, Carbonitrid, Nitrid oder Oxycarbonitrid umfassen.

-

Die nachfolgende Tabelle 1 zeigt die Dickenbereiche der Beschichtungsschemen und Beschichtungsschichten für den in

2 dargestellten beschichteten Schneideinsatz 30. Tabelle 1 - Dicke von Beschichtungsschemen und Beschichtungsschichten von FIG. 2

| Beschichtungsschicht oder Beschichtungsschema | Dickenbereich (Mikrometer) | Alternativer Dickenbereich (Mikrometer) |

| Beschichtungsschema 32A | 2 - 35 | 5-30 |

| Stützbeschichtungsschema 33 | 1 - 20 | 2-18 |

| TiN-Beschichtungsschicht 34 | bis zu 2 | bis zu 1 |

| MT-TiCN-Beschichtungsschicht 36 | 1 - 18 | 2-15 |

| HT-TiCN-Beschichtungsschicht 37 | bis zu 5 | bis zu 2 |

| Ti + O + C + N-Übergangsschicht 38 | bis zu 3 | bis zu 2 |

| Mehrlagiges Beschichtungsschema 49 | 1 - 15 | 2-12 |

| Beschichtungssets 39 und 43 | 0,1 - 0,8 | 0,2 - 0,7 |

| Beschichtungsschichten aus Aluminiumoxid 40 und 44 | 0,05 - 0,7 | 0,1 - 0,5 |

| TiOxCyNz-Beschichtungsschichten 42 und 46 | 0,01 - 0,5 | 0,05 - 0,25 |

-

Die nachfolgende Tabelle 2 zeigt die Abscheidungsparameter für die Abscheidung des Beschichtungsschemas 32A des beschichteten Schneideinsatzes 30 von

2. Tabelle 2 - Verfahren zur Herstellung des Beschichtungsschemas von FIG. 2

| | | Stützsubstanz | Stützsubstanz | Stützsubstanz | Übergang | Wiederholungssequenz für mehrlagiges Beschichtungsschema |

| | | TiN | MT-TiCN | HT-TiCN | Ti+O+C+N | Al2O3 | TiOxCyNz |

| Temp.-Bereich | (°C) | 850 - 960 | 750 - 900 | 950 - 1020 | 950 - 1020 | 920 - 1020 | 950 - 1050 |

| Druckbereich | (mb) | 60 - 90 | 40 - 90 | 300 - 700 | 100 - 400 | 50 - 120 | 200 - 500 |

| Dauer | Minuten | 10 - 90 | 50 - 400 | 5-60 | 30 - 70 | 5-30 | 3-15 |

| H2 | Vol% | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest |

| N2 | Vol% | 15-20 | 25 - 35 | 20 - 40 | 15 - 20 | | 30 - 45 |

| CH4 | Vol% | | | 1 -5 | 2-3 | | 2-3 |

| CO2 | Vol% | | | | | 2,0 - 2,8 | |

| HCl | Vol% | | 1,0 - 1,5 | | | 2,5 - 3,5 | 0,8 - 1,5 |

| H2S | Vol% | | | | | 0,1 - 1,0 | |

| TiCl4 | Vol% | 0,5 - 2,5 | 1,0 - 2,0 | 1 -3 | 0,5 - 1,3 | | 0,5 - 1,2 |

| CH3CN | Vol% | | 0,001 - 0,03 | | | | |

| AlCl3 | Vol% | | | | | 4,0 - 6,0 | |

| CO | Vol% | | | | 1,0 - 1,5 | | 0,8 - 1,5 |

-

Bezugnehmend auf das in 3 gezeigte Beschichtungsschema (nicht erfindungsgemäß) ist ein beschichteter Schneideinsatz zu sehen, der allgemein als 50 bezeichnet wird, welcher ein Substrat 52 und ein auf der Oberfläche 51 des Substrats 52 befindliches Beschichtungsschema 52A umfasst. Das Beschichtungsschema 52A umfasst ein Stützbeschichtungsschema 54, umfassend eine TiN-Beschichtungsschicht 56 auf der Oberfläche des Substrats 52 und eine MT-TiCN-Beschichtungsschicht 58 auf der TiN-Beschichtungsschicht 56 sowie eine HT-TiCN-Beschichtungsschicht 59 auf der MT-TiCN-Beschichtungsschicht 58.

-

Auf der TiCN-Beschichtungsschicht 59 befindet sich eine Ti+O+C+N-Übergangsschicht 60, die Titan und Sauerstoff und Kohlenstoff und Stickstoff enthält. Es ist wichtig zu berücksichtigen, dass die Anmelder im Hinblick auf die Funktion der Ti+O+C+N-Übergangsschicht zwar nicht an eine bestimmte Theorie gebunden sein möchten, man aber annimmt, dass die Ti+O+C+N-Übergangsschicht die Nukleation und Adhäsion der Beschichtungsschichten des mehrlagigen Beschichtungsschemas begünstigt.

-

Das mehrlagige Beschichtungsschema 69 befindet sich auf der Ti+O+C+N-Übergangsschicht 60, wobei das mehrlagige Beschichtungsschema 69 eine Mehrzahl von Beschichtungssets (64, 70) umfasst. Das Beschichtungsset 64 umfasst eine Beschichtungsschicht aus Aluminiumoxid 66 und eine TiN-Beschichtungsschicht 68, und das Beschichtungsset 70 umfasst eine Beschichtungsschicht aus Aluminiumoxid 72 und eine TiN-Beschichtungsschicht 74. Obwohl in 3 nicht gezeigt, enthält eine andere Ausführungsform der Erfindung ein außenliegendes Beschichtungsschema, das mittels CVD auf die Oberfläche der äußersten Schicht des sich wiederholenden Sets aufgebracht werden kann. Eine solche außenliegende Beschichtungsschicht kann ein von einem Element der Gruppe IVb gebildetes Carbid, Carbonitrid, Nitrid oder Oxycarbonitrid umfassen.

-

Die nachfolgende Tabelle 3 zeigt die Dickenbereiche der Beschichtungsschemen und Beschichtungsschichten für den in

3 dargestellten beschichteten Schneideinsatz 30. Tabelle 3 - Dicke von Beschichtungsschemen und Beschichtungsschichten von FIG. 3 (nicht erfindungsgemäß)

| Beschichtungsschicht oder Beschichtungsschema | Dickenbereich (Mikrometer) | Alternativer Dickenbereich (Mikrometer) |

| Beschichtungsschema 52A | 2 - 35 | 5 - 30 |

| Stützbeschichtungsschema 54 | 1 - 20 | 2-18 |

| TiN-Beschichtungsschicht 56 | bis zu 2 | bis zu 1 |

| MT-TiCN-Beschichtungsschicht 58 | 1 - 18 | 2-15 |

| HT-TiCN-Beschichtungsschicht 59 | bis zu 5 | bis zu 2 |

| Ti + O + C + N-Übergangsschicht | bis zu 3 | bis zu 2 |

| Mehrlagiges Beschichtungsschema 69 | 1 - 15 | 2-12 |

| | | |

| Beschichtungssets 64 und 70 | 0,1 - 0,8 | 0,2 - 0,7 |

| Beschichtungsschichten aus Aluminiumoxid 66 und 72 | 0,05 - 0,7 | 0,1 - 0,5 |

| TiN-Beschichtungsschichten 68 und 74 | 0,01 - 0,5 | 0,05 - 0,25 |

-

Die nachfolgende Tabelle 4 zeigt die Abscheidungsparameter für die Abscheidung des Beschichtungsschemas 52A des beschichteten Schneideinsatzes 50 von

3 (nicht erfindungsgemäß). Tabelle 4 - Verfahren zur Herstellung des Beschichtungsschemas von FIG. 3 (nicht erfindungsgemäß)

| | | Stützsubstanz | Stützsubstanz | Stützsubstanz | Übergang | Wiederholungssequenz für mehrlagiges Beschichtungsschema |

| | | TiN | MT-TiCN | MT-TiCN | Ti+O+C+N | Al2O3 | TiN |

| Temp.-Bereich | (°C) | 850 - 960 | 750 - 900 | 950 - 1020 | 950 - 1020 | 920 - 1020 | 950 - 1050 |

| Druckbereich | (mb) | 60 - 90 | 40 - 90 | 300 - 700 | 100 - 400 | 50 - 120 | 60 - 250 |

| Dauer | Minuten | 10 - 90 | 50 - 400 | 5-60 | 30 - 70 | 5-30 | 3-15 |

| H2 | Vol% | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest |

| N2 | Vol% | 15-20 | 25 - 35 | 20 - 40 | 15-20 | | 20 - 30 |

| CH4 | Vol% | | | 1 -5 | 2-3 | | |

| CO2 | Vol% | | | | | 2,0 - 2,8 | |

| HCl | Vol% | | 1,0 - 1,5 | | | 2,5 - 3,5 | 0,5 - 1,0 |

| H2S | Vol% | | | | | 0,1 - 1,0 | |

| TiCl4 | Vol% | 0,5 - 2,5 | 1,0 - 2,0 | 1 -3 | 0,5 - 1,3 | | 0,5 - 2,5 |

| CH3CN | Vol% | | 0,001 - 0,03 | | | | |

| AlCl3 | Vol% | | | | | 4,0 - 6,0 | |

| CO | Vol% | | | | 1,0 - 1,5 | | |

-

Bezugnehmend auf die Mikrostruktur des beschichteten Schneideinsatzes, der in der Mikroaufnahme von 4 zu sehen ist, zeigt die Querschnittsansicht eines beschichteten Schneideinsatzes die unterschiedlichen Schichten, die durch die Vielzahl der Beschichtungssets gebildet werden, die auf dem Stützbeschichtungsschema auf einem Hartmetall-Substrat abgeschieden sind.

-

Bezugnehmend auf das in 5 gezeigte Beschichtungsschema (nicht erfindungsgemäß) ist ein beschichteter Schneideinsatz zu sehen, der allgemein als 130 bezeichnet wird, welcher ein Substrat 132 und ein auf der Oberfläche 131 des Substrats 132 befindliches Beschichtungsschema 133 umfasst. Das Beschichtungsschema 133 umfasst ein Stützbeschichtungsschema 134, umfassend eine TiN-Beschichtungsschicht 136 auf der Oberfläche des Substrats 132 und eine MT-TiCN-Beschichtungsschicht 138 auf der TiN-Beschichtungsschicht 136 sowie eine HT-TiCN-Beschichtungsschicht 140 auf der MT-TiCN-Beschichtungsschicht 138.

-

Auf der TiCN-Beschichtungsschicht 140 befindet sich eine Ti+O+C+N-Übergangsschicht 139, die Titan und Sauerstoff und Kohlenstoff und Stickstoff enthält. Es ist wichtig zu berücksichtigen, dass die Anmelder im Hinblick auf die Funktion der Ti+O+C+N-Übergangsschicht zwar nicht an eine bestimmte Theorie gebunden sein möchten, man aber annimmt, dass die Ti+O+C+N-Übergangsschicht die Nukleation und Adhäsion der Beschichtungsschichten des mehrlagigen Beschichtungsschemas begünstigt.

-

Auf der Ti+O+C+N-Übergangsschicht 139 befindet sich ein mehrlagiges Beschichtungsschema 141, wobei das mehrlagige Beschichtungsschema 141 eine Vielzahl von Beschichtungssets (146, 152, 158) umfasst. Das Beschichtungsset 146 umfasst eine Beschichtungsschicht aus Aluminiumoxid 148 und eine TiAlOCN-Beschichtungsschicht 150. Das Beschichtungsset 152 umfasst eine Beschichtungsschicht aus Aluminiumoxid 154 und eine TiAlOCN-Beschichtungsschicht 156. Das Beschichtungsset 158 umfasst eine Beschichtungsschicht aus Aluminiumoxid 160 und eine TiAlOCN-Beschichtungsschicht 162. In einer Ausführungsform der Erfindung ist die äußerste, sich wiederholende Schicht freigelegt. Eine andere Ausführungsform der Erfindung weist ein optionales außenliegendes Beschichtungsschichtschema auf, das mittels CVD auf die Oberfläche der äußersten Schicht des sich wiederholenden Sets aufgebracht werden kann. Die spezifische Ausführungsform in

5 zeigt eine außenliegende TiOCN-Beschichtungsschicht 164. Die nachfolgende Tabelle 5 zeigt die Dickenbereiche der Beschichtungsschemen und Beschichtungsschichten für den in

5 dargestellten beschichteten Schneideinsatz 130. Tabelle 5 - Dicke von Beschichtungsschemen und Beschichtungsschichten von FIG. 5 (nicht erfindungsgemäß)

| Beschichtungsschicht oder Beschichtungsschema | Dickenbereich (Mikrometer) | Alternativer Dickenbereich (Mikrometer) |

| Beschichtungsschema 133 | 2 - 35 | 5 - 30 |

| Stützbeschichtungsschema 134 | 1 - 20 | 2-18 |

| TiN-Beschichtungsschicht 136 | bis zu 2 | bis zu 1 |

| MT-TiCN-Beschichtungsschicht 138 | 1 - 18 | 2-15 |

| HT-TiCN-Beschichtungsschicht 140 | bis zu 5 | bis zu 2 |

| Ti + O + C + N-Übergangsschicht | bis zu 3 | bis zu 2 |

| Mehrlagiges Beschichtungsschema 141 | 1 - 15 | 2-12 |

| Beschichtungssets 146. 152 und 158 | 0,1 - 0,8 | 0,2 - 0,7 |

| Beschichtungsschichten aus Aluminiumoxid 148, 154, 160 | 0,05 - 0,7 | 0,1 - 0,5 |

| TiAlOCN-Beschichtungsschichten 150, 156, 162 | 0,01 - 0,5 | 0,05 - 0,25 |

| Außenliegende TiOCN-Beschichtungsschicht 164 | 1,0 - 3,0 | 1,5 - 2,5 |

-

Die nachfolgende Tabelle 6 zeigt die Abscheidungsparameter für die Abscheidung des Beschichtungsschemas 133 des beschichteten Schneideinsatzes 130 von

5. Tabelle 6 - Verfahren zur Herstellung des Beschichtungsschemas von FIG. 5 (nicht erfindungsgemäß)

| | | Stützsubstanz | Stützsubstanz | Stützsubstanz | Übergang | Wiederholungssequenz für mehrlagiges Beschichtungsschema | Außenliegend |

| | | TiN | MT-TiCN | HT-TiCN | Ti+O+C+N | Al2O3 | TiAlOCN | TiOCN |

| Temp.-Bereich | (°C) | 850 - 960 | 750 - 900 | 970 - 1000 | 950 - 1020 | 920 - 1020 | 970 - 1000 | 970 - 1000 |

| Druckbereich | (mb) | 60 - 90 | 40 - 90 | 120 - 380 | 100 - 400 | 50 - 120 | 60 - 200 | 60 - 400 |

| Dauer | Minuten | 10-90 | 50 - 400 | | 30 - 70 | 5 - 30 | | |

| H2 | Vol% | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest | zum Rest |

| N2 | Vol% | 15 - 20 | 25 - 35 | 15 - 45 | 15-20 | | 5-20 | 35 - 45 |

| CH4 | Vol% | | | 1 - 4,5 | 2-3 | | 0-3 | 2,5 - 3,5 |

| CO2 | Vol% | | | | | 2,0 - 2,8 | | |

| HCl | Vol% | | 1,0 - 2,0 | | | 2,5 - 3,5 | 0-3 | 1 - 1,5 |

| H2S | Vol% | | | | | 0,1 -1,0 | | |

| TiCl4 | Vol% | 0,5 - 2,5 | 1,0 - 2,0 | 0,8 - 3 | 0,5 - 1,3 | | 0,1 - 2,5 | 1,8 - 2,4 |

| CH3CN | Vol% | | 0,001 - 0,03 | | | | | |

| AlCl3 | Vol% | | | | | 4,0 - 6,0 | 2-4 | |

| CO | Vol% | | | 1 -2 | 1,0 - 1,5 | | 1 - 5,5 | 1 - 1,5 |

-

Mithilfe von Schneidtests wurde die Leistung der beschichteten Schneideinsätze der Erfindung im Vergleich zu herkömmlichen beschichteten Standard-Schneideinsätzen evaluiert. In den nachfolgenden Tabellen 7 und 8 sind die Testergebnisse aufgeführt, die in mehreren Bearbeitungsgängen unter Berücksichtigung der folgenden Verschleißkriterien gemessen wurden. Durchgeführt wurden die Tests unter den folgenden Parametern: Schneideinsatzgeometrie CNMG432RN (gerade Schneidkante); Steigungswinkel 0°/ 90°; Durchmesser des Schneidwerkzeugs = 2,48 Zoll; maximaler Werkzeugdurchmesser = 2,48 Zoll; Länge des Bearbeitungsganges = 12 Zoll; Zeitspanvolumen = 1,95 Zoll

3/Min.; Schnittgeschwindigkeit = 820 Fuß pro Minute; Umdrehungen pro Minute = 1263; Zahnvorschub (fz) = 0,008 Zoll/Zahn; Vorschubgeschwindigkeit (Vf) = 10,104 Zoll/Min.; axiale Schnitttiefe (Ap) = 0,098 Zoll; radiale Schnitttiefe (Ae) = 1,969 Zoll; Maschine = Mazak AJV; Kühlmittel = trocken; und Werkstoffmaterial = DCI 80-55-06. Tabelle 7 - Testergebnisse für beschichtete Schneideinsätze

| Muster | Wied. 1 | Wied. 2 | Standardabweichung | Durchschnitt | % Verbesserung |

| Kontrollnorm beschichtete Schneideinsätze | 12,00 | 15,00 | 2,12 | 13,50 | - |

| Beschichteter Schneideinsatz von 2 mit 4 Beschichtungssets aus Al2O3/TiOCN | 19,00 | 24,00 | 3,54 | 21,50 | 59 % |

| Beschichteter Schneideinsatz von 2 mit 8 Beschichtungssets aus Al2O3/TiOCN | 15,00 | 19,00 | 2,83 | 17,00 | 26 % |

Tabelle 8 - Testergebnisse für beschichtete Schneideinsätze

| Muster | Wied. 1 | Wied. 2 | Standardabweichung | Durchschnitt | % Verbesserung |

| Kontrollnorm beschichtete Schneideinsätze | 9,80 | 14,30 | 3,18 | 12,05 | - |

| Beschichteter Schneideinsatz von 2 mit 4 Beschichtungssets aus Al2O3/TiOCN | 18,50 | 21,50 | 2,12 | 20,00 | 66 % |

| Beschichteter Schneideinsatz von 2 mit 8 Beschichtungssets aus Al2O3/TiOCN | 14,60 | 18,80 | 2,97 | 16,70 | 38 % |

-

Eine Hauptfehlermöglichkeit einer in dieser Erfindung beschriebenen Beschichtungsstruktur ist der Verschleißmechanismus, der sich beim stark unterbrochenen Zerspanen zeigt. Bei Anwendungen mit unterbrochenem Schnitt wirkt sich jeder Kontakt mit dem Werkstückmaterial auf die Beschichtung aus. Laufende Einwirkungen können zu einem Ermüdungsversagen der Beschichtung führen, was bei herkömmlichen Beschichtungen die Absplitterung einer oder mehrerer Schichten zur Folge hat. Bei der hierin beschriebenen erfindungsgemäßen Beschichtung wirkt sich das Versagen einer einzelnen Beschichtungsschichteinheit nicht nachteilig auf die Unversehrtheit des gesamten Beschichtungsschemas aus, da ein Riss zwischen Beschichtungsschichteinheiten (z. B. zwei Beschichtungsschichten, die eine Al2O3-Ti-haltige Schicht umfassen) weitergeleitet wird. Mit anderen Worten: Das vorliegende erfindungsgemäße Beschichtungsschema beschränkt das Ausmaß der Beschädigung auf eine spezifische einzelne Beschichtungsschicht (oder zwei Beschichtungsschichten, die Al2O3-Ti enthalten) und verhindert dadurch die Ausbreitung eines oder mehrerer Risse im gesamten Beschichtungsschema. Eine Beschädigung einer einzelnen Beschichtungsschicht (oder zwei Beschichtungsschichten, die Al2O3-Ti enthalten) wirkt sich nicht nachteilig auf die Unversehrtheit des gesamten Beschichtungsschema aus, auch nicht auf die darunter liegenden Beschichtungsschichtpaare, die Al2O3-Ti enthalten. Diese Eigenschaft wird in den 6A bis 6C gezeigt.

-

Das Beschichtungsschema in 6A bis 6C (nicht erfindungsgemäß) umfasst eine TiN-Basisschicht auf der Oberfläche eines Substrats, eine MT-TiCN-Beschichtungsschicht auf der TiN-Basisschicht, eine HT-TiCN-Beschichtungsschicht auf der MT-TiCN-Beschichtungsschicht und eine sich wiederholende Serie von Beschichtungsschichtpaaren aus jeweils einer Tihaltigen und einer Al2O3-Beschichtungsschicht, wobei die Ti-haltige Beschichtungsschicht HT-TiCN ist, auf der HT-TiCN-Beschichtung. Auf der äußersten Al2O3-Beschichtungsschicht der sich wiederholenden Serie befindet sich eine äußerste HT-TiCN-Beschichtungsschicht, und auf der äußersten HT-TiCN-Beschichtungsschicht befindet sich eine TiN-Beschichtungsschicht. 6A ist eine Mikroaufnahme, die einige der Beschichtungsschichten eines erfindungsgemäßen Beschichtungsschemas im Querschnitt zeigt. 6A enthält einen Bereich, der als 6B/C bezeichnet ist. Dieser Bereich ist in den Mikroaufnahmen der 6B und 6C zu sehen. 6B und 6C sind dieselbe Mikroaufnahme, außer dass 6C relativ zu 6B gedreht ist und 6C Kennzeichnungen zur Identifizierung der Beschichtungsschichten enthält. Wie zuvor beschrieben, wird eine Rissweiterleitung zwischen Beschichtungsschichteinheiten (z. B. zwischen zwei Beschichtungsschichten, die eine Al2O3-Ti-haltige Schicht umfassen) in 6A bis 6C gezeigt, und insbesondere in 6B und 6C.

-

Das herkömmliche Beschichtungsschema eines herkömmlichen Werkzeugs wird in 7A bis 7C gezeigt. Das herkömmliche Beschichtungsschema von 7A bis 7C umfasst eine TiN-Basisbeschichtungsschicht auf der Oberfläche eines Substrats, eine MT-TiCN-Beschichtungsschicht auf der TiN-Basisbeschichtungsschicht, eine TiCN-Beschichtungsschicht auf der MT-TiCN-Beschichtungsschicht, eine Ti-haltige Beschichtungsschicht auf der TiCN-Beschichtungsschicht, eine einzelne Al2O3-Beschichtungsschicht auf der Tihaltigen Beschichtungsschicht. Auf der Al2O3-Beschichtungsschicht befindet sich eine äußerste TiCN-Beschichtungsschicht, und auf der äußersten TiCN-Beschichtungsschicht befindet sich eine TiN-Beschichtungsschicht. 7A ist eine Mikroaufnahme, die einige der Beschichtungsschichten eines herkömmlichen Beschichtungsschemas im Querschnitt zeigt. 7A enthält einen Bereich, der als 7B/C bezeichnet ist. Dieser Bereich ist in den Mikroaufnahmen der 7B und 7C zu sehen. 7B und 7C sind dieselbe Mikroaufnahme, außer dass 7C relativ zu 7B gedreht ist und 7C Kennzeichnungen zur Identifizierung der Beschichtungsschichten enthält. Wie in 7A bis 7C zu sehen ist, weist das herkömmliche Beschichtungsschema aufgrund einer Rissbildung einen kompletten Defekt auf, wodurch die darunter liegende Beschichtungsstruktur offen gelegt wird und das Schneidwerkzeug einem höheren Verschleiß ausgesetzt ist, was zu einer kürzeren nützlichen Standzeit führt.

-

Das Substrat für jede der spezifischen Ausführungsformen kann aus derselben Materialgruppe gewählt werden. Diesbezüglich schließen geeignete Materialien für das Substrat Hartmetalle (z. B. Wolframcarbid-Kobalt-Materialien) ein. Ein weiteres bevorzugtes Substratmaterial basiert auf Kobalt-Wolframcarbid-Hartmetall, das zu etwa 0,1 Gewichtsprozent bis etwa 20 Gewichtsprozent aus Kobalt und zum Rest aus Wolframcarbid besteht. Es ist möglich, dass ein solches Kobalt-Wolframcarbid-Hartmetall Additive wie Titan, Tantal, Niob, Zirconium, Hafnium, Vanadium und Chrom, entweder alleine oder in einer beliebigen Kombination, einschließt, wobei diese Additive in Form von Carbiden und/oder Nitriden und/oder Carbonitriden vorliegen, sowie andere Additive, die typischerweise Hartmetallen hinzugefügt werden. In wieder einer anderen Zusammensetzung umfasst das Substrat ein Wolframcarbid-Hartmetall, umfassend: zwischen etwa 89,8 Gewichtsprozent und etwa 92,3 Gewichtsprozent Wolframcarbid, zwischen etwa 5,7 Gewichtsprozent und etwa 11,5 Gewichtsprozent Kobalt, bis zu etwa 3,0 Gewichtsprozent Tantal, bis zu etwa 2 Gewichtsprozent Titan, bis zu etwa 2,4 Gewichtsprozent Niob und bis zu etwa 0,8 Gewichtsprozent Chrom.

-

Die Anmelder ziehen auch in Betracht, dass das Substrat Gradientenzusammensetzungen aufweisen kann, insbesondere bei der Konzentration des Bindemittels, der Konzentration des Carbonitrids und der Konzentration des Carbids. Substrate könnten beispielsweise ein Hartmetall-Substrat einschließen, das einen Oberflächenbereich mit einer Bindemittelanreicherung aufweist, oder ein Hartmetall-Substrat, das einen Bindemittel-abgereicherten Oberflächenbereich mit einer Hartmetallanreicherung in fester Lösung aufweist.

-

Für jede dieser spezifischen Ausführungsformen ist zu berücksichtigen, dass vor der Abscheidung des Beschichtungsschemas die Oberfläche des Substrats behandelt werden sollte, um die Adhäsion des Beschichtungsschemas am Substrat zu verbessern. Vorbehandlungen umfassen beispielsweise ein Verfahren zur Entfernung oder Verringerung der Bindemittelmenge an der Substratoberfläche. Im Falle eines Substrats aus Kobalt-Wolframcarbid-Hartmetall würde durch eine solche Vorbehandlung das Kobalt von der Oberfläche des Substrats entfernt oder die Oberfläche zur Verbesserung der Adhäsion der Beschichtung behandelt werden. Ein weiteres Beispiel für eine solche Vorbehandlung wäre ein Verfahren, das mechanisch auf die Substratoberfläche einwirkt, so dass diese aufgeraut wird und sich dadurch die Adhäsion der Beschichtung verbessert.

-

Zu berücksichtigen ist, dass die Oberfläche des Beschichtungsschemas zur Leistungsverbesserung in einigen Fällen nach der Abscheidung behandelt werden muss, indem die Beschichtung geglättet und eine die Spannung verändernde Wirkung auf die Beschichtung erzeugt wird. Ein Beispiel für eine Behandlung ist das Entfernen von Unebenheiten auf der Oberfläche des Beschichtungsschemas, um die Anzahl von Stellen mit erhöhter Spannung zu verringern oder zu minimieren. Ein weiteres Beispiel für eine Behandlung ist die bevorzugte Entfernung der Beschichtung (oder eines Teils der Beschichtungsschicht) von ausgewählten Bereichen des Schneideinsatzes. Eine Oberflächenbehandlung verringert typischerweise die Zugspannung oder erhöht die Druckspannung in der/den Beschichtungsschicht(en). Zum Beispiel: Die PCT-Patenpublikation Nr.

WO 02/ 077 312 A2 , Widia GmbH, offenbart das Kugelstrahlen einer Beschichtung (PVD oder PCVD oder CVD), um in den außenliegenden Beschichtungsschichten die innere Druckspannung zu erhöhen oder die innere Zugspannung zu vermindern.

-

Es sollte zudem berücksichtigt werden, dass zur Verbesserung der Adhäsion der Beschichtungsschichten mikroskopisch raue Schnittflächen zwischen den einzelnen Beschichtungsschichten bereitgestellt werden können. Diese mikroskopisch rauen Schnittflächen können durch Festlegung der Parameter für das CVD-Verfahren (oder das MT-CVD-Verfahren, MT-CVD = chemische Abscheidung aus der Gasphase bei mittlerer Temperatur) erzeugt werden, um bei den Beschichtungsschichten hohe Wachstumsraten zu begünstigen. Hohe Wachstumsraten können bei CVD-Verfahren (einschließlich MT-CVD-Verfahren) infolge der Anwendung relativ hoher Abscheidungstemperaturen und/oder relativ hoher Drücke auftreten. Eine weitere Alternative zur Verbesserung der Adhäsion zwischen Beschichtungsschichten ist Folgende: Im Abscheidungsverfahren kann die Zusammensetzung einander benachbarter Schichten schrittweise geändert werden, um die Anzahl die Zusammensetzung betreffender scharfer Schnittstellen zwischen einander benachbarten Beschichtungsschichten zu verringern.

-

Angesichts des Vorstehenden kann der Schluss gezogen werden, dass ein verbesserter beschichteter Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitgestellt werden, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz ein Beschichtungsschema mit einer hohen Festigkeit aufweist, die insbesondere beim stark unterbrochenem Drehen und Fräsen zu einer besseren Schneidkantenstabilität führt. Es werden ein verbesserter beschichteter Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitgestellt, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist, wobei der beschichtete Schneideinsatz ein Beschichtungsschema aufweist, das ein mehrlagiges Beschichtungsschema einschließt, welches das Risswachstum und die Rissausbreitung in dem Beschichtungsschema aufgrund mechanischer Spannung oder Temperaturwechsel besser verhindert. Es werden ein verbesserter beschichteter Schneideinsatz sowie ein Verfahren zu dessen Herstellung bereitgestellt, wobei der Schneideinsatz bei Anwendungen zum Abtrag von Material nützlich ist und der beschichtete Schneideinsatz eine Beschichtung aufweist, die eine Übergangsschicht einschließt, die eine bessere Nukleation und Adhäsion des mehrlagigen Beschichtungsschemas begünstigt.

-

Weitere Ausführungsformen der Erfindung sind für den Fachmann bei Betrachtung der Beschreibung oder einer hierin offengelegten Anwendung der Erfindung offenkundig. Es ist beabsichtigt, dass die Beschreibung und Beispiele nur veranschaulichend sind und den Umfang der Erfindung nicht einschränken sollen. Der tatsächliche Umfang der Erfindung wird durch die folgenden Ansprüche angezeigt.