DE102012201977A1 - A sensor and method for determining a concentration of a component of a fluid to be analyzed - Google Patents

A sensor and method for determining a concentration of a component of a fluid to be analyzed Download PDFInfo

- Publication number

- DE102012201977A1 DE102012201977A1 DE201210201977 DE102012201977A DE102012201977A1 DE 102012201977 A1 DE102012201977 A1 DE 102012201977A1 DE 201210201977 DE201210201977 DE 201210201977 DE 102012201977 A DE102012201977 A DE 102012201977A DE 102012201977 A1 DE102012201977 A1 DE 102012201977A1

- Authority

- DE

- Germany

- Prior art keywords

- sensor

- fluid

- carrier

- space

- concentration

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/407—Cells and probes with solid electrolytes for investigating or analysing gases

- G01N27/4077—Means for protecting the electrolyte or the electrodes

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Molecular Biology (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Investigating Or Analyzing Materials By The Use Of Electric Means (AREA)

Abstract

Die Erfindung betrifft einen Sensor (100) zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids. Der Sensor (100) weist einen Grundkörper (102) und ein Sensorelement (104) auf. Der Grundkörper (102) weist einem innenliegenden Sensorraum (106) und eine Eintrittsöffnung für das Fluid in den Sensorraum (106) auf. Das Sensorelement (104) ist dazu ausgebildet, das Fluid zu analysieren. Das Sensorelement (104) ist in dem Sensorraum (106) von dem Fluid beaufschlagbar angeordnet, um die Konzentration des Bestandteils zu bestimmen.The invention relates to a sensor (100) for determining a concentration of a component of a fluid to be analyzed. The sensor (100) has a main body (102) and a sensor element (104). The main body (102) has an inner sensor space (106) and an inlet opening for the fluid in the sensor space (106). The sensor element (104) is designed to analyze the fluid. The sensor element (104) is arranged in the sensor space (106) acted upon by the fluid to determine the concentration of the component.

Description

Stand der TechnikState of the art

Die vorliegende Erfindung bezieht sich auf einen Sensor zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids, auf ein Verfahren zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids sowie auf ein Verfahren zur Herstellung eines Sensors.The present invention relates to a sensor for determining a concentration of a component of a fluid to be analyzed, to a method for determining a concentration of a component of a fluid to be analyzed, and to a method for producing a sensor.

Ein keramischer Gassensor kann eine keramische Presspackung in einem metallischen Einschraubkörper aufweisen. Die sensitive Spitze dieser Sensoren muss funktionsbedingt auf höhere Temperaturen (600–800°C) geheizt werden und wird in einem Schutzrohr in den Abgasstrang hineinragend montiert. So zeigt die

Offenbarung der ErfindungDisclosure of the invention

Vor diesem Hintergrund wird mit der vorliegenden Erfindung ein Sensor zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids, ein Verfahren zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids sowie ein Verfahren zur Herstellung eines Sensors gemäß den Hauptansprüchen vorgestellt. Vorteilhafte Ausgestaltungen ergeben sich aus den jeweiligen Unteransprüchen und der nachfolgenden Beschreibung.Against this background, the present invention provides a sensor for determining a concentration of a component of a fluid to be analyzed, a method for determining a concentration of a component of a fluid to be analyzed, and a method for producing a sensor according to the main claims. Advantageous embodiments emerge from the respective subclaims and the following description.

Keramische Gassensoren, wie beispielsweise die λ-Sonde (Lambda-Sonde) eines Fahrzeugs, aus ZrO2 können als stabförmige Elemente mit einer keramischen Presspackung aus Steatit/Bornitrid in einem metallischen Einschraubkörper verbaut werden. Die sensitive Spitze dieser Sensoren benötigt funktionsbedingt eine Heizung auf höhere Temperaturen, beispielsweise 600 bis 800°C, und wird in einem Schutzrohr, welches in der Startphase z. B. vor auftreffenden Kondenswassertropfen schützt, in den Abgasstrang hineinragend montiert. Die auf ZrO2 basierenden Sensoren werden auf eine Temperatur beheizt, die über dem Temperaturniveau des Abgases liegt, sodass die Abgastemperatur hier keine thermische Belastung darstellt.Ceramic gas sensors, such as the λ-probe (lambda probe) of a vehicle, made of ZrO 2 can be installed as rod-shaped elements with a ceramic steatite / boron nitride press pack in a metallic screw-in body. The sensitive tip of these sensors requires a function of heating to higher temperatures, for example 600 to 800 ° C, and is in a protective tube, which in the starting phase z. B. protects against impinging condensate drops, mounted protruding into the exhaust system. The ZrO 2 -based sensors are heated to a temperature above the temperature level of the exhaust gas, so that the exhaust gas temperature is not a thermal load here.

Halbleiter als Sensoren (z. B. ChemFET's, chemikaliensensitive Feldeffekttransistoren) können bei Temperaturen bis zu 500°C über einen längeren Zeitraum betrieben werden, sofern sie aus hochtemperaturbeständigen Materialien, wie SiC oder GaN hergestellt werden. Bei der maximal möglichen Betriebstemperatur lässt sich voraussichtlich die für ein Kfz geforderte hohe Lebensdauer mit geringer Degeneration der Sensoreigenschaften nicht erreichen. Semiconductors as sensors (eg ChemFETs, chemical-sensitive field-effect transistors) can be operated at temperatures up to 500 ° C for a long time, provided that they are made of high-temperature resistant materials such as SiC or GaN. At the maximum possible operating temperature, the long service life required for a motor vehicle with low degeneration of the sensor properties can probably not be achieved.

Um die geforderte Lebensdauer zu erreichen, kann die Dauerbetriebstemperatur des Sensors soweit wie funktionsbedingt möglich, unter 500°C abgesenkt werden. Dazu kann der Sensor zurückversetzt zum Abgasstrang platziert werden. Dies ist möglich, da für einen Sensor, der nur Gasbestandteile oder z. B. den Gasdruck oder Partialdruck der Gasbestandteile und keine Partikel wie Ruß messen soll, ein unmittelbares Einbringen in den Gasstrom nicht unbedingt erforderlich ist.To achieve the required service life, the continuous operating temperature of the sensor can be lowered below 500 ° C as far as possible due to its function. For this purpose, the sensor can be placed back to the exhaust line. This is possible because for a sensor that only gas components or z. B. should measure the gas pressure or partial pressure of the gas components and no particles such as soot, an immediate introduction into the gas stream is not essential.

Zwischen einem Sensor und einem Abgas führenden Rohr kann ein Raum angeordnet sein, in dem das Abgas an Temperatur verlieren kann, um die Betriebstemperatur des Sensors unterhalb der Abgastemperatur zu halten und vor Überhitzung zu schützen.Between a sensor and a pipe carrying exhaust gas, a space may be arranged in which the exhaust gas can lose temperature in order to keep the operating temperature of the sensor below the exhaust gas temperature and to protect against overheating.

Der hier vorgestellte Sensor kann sowohl in einem Fahrzeug als auch in anderen Anwendungsfällen verwendet werden. Zielanwendungen können neben dem Kraftfahrzeugbereich auch Brandmelder, stationäre Motoren usw. sein. Insbesondere bei einem Fluid mit einer höheren Temperatur als eine Betriebstemperatur des Sensors kann das Fluid in dem Raum vor dem Sensor abgekühlt werden.The sensor presented here can be used both in a vehicle and in other applications. Target applications may be in addition to the automotive sector and fire detectors, stationary engines, etc. Particularly with a fluid having a higher temperature than an operating temperature of the sensor, the fluid in the space in front of the sensor can be cooled.

Ein Sensor zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids weist die folgenden Merkmale auf:

einen Grundkörper mit einem innenliegenden Sensorraum und einer Eintrittsöffnung für das Fluid in den Sensorraum; und

ein Sensorelement zum Analysieren des Fluids, das in dem Sensorraum von dem Fluid beaufschlagbar angeordnet ist, um die Konzentration des Bestandteils zu bestimmen.A sensor for determining a concentration of a component of a fluid to be analyzed has the following features:

a main body with an inner sensor space and an inlet opening for the fluid in the sensor space; and

a sensor element for analyzing the fluid, which is arranged in the sensor space of the fluid acted upon to determine the concentration of the component.

Unter einem Sensor kann insbesondere ein Gassensor verstanden werden. Ein Fluid kann eine Mehrzahl an Bestandteilen aufweisen. Die Bestandteile können in mehreren Aggregatszuständen vorliegen. Das Fluid kann bei einer Verbrennung entstehen. Beispielsweise kann das Fluid ein Abgas, beispielsweise eines Motors sein. Ein Grundkörper kann ein temperaturbeständiges Fitting sein. Der Grundkörper kann aus einem Metall, beispielsweise Stahl sein. Der Grundkörper kann eine Schnittstelle zum Befestigen des Gassensors an einer Gasleitung oder einem Gasbehälter aufweisen. Beispielsweise kann die Schnittstelle ein Flansch oder ein Gewinde sein. Der Grundkörper kann eine Schnittstelle zu einem Verbinder einer Datenleitung aufweisen. Beispielsweise kann der Grundkörper eine Kontur zum Befestigen einer Kabeltülle aufweisen. An der Schnittstelle zu dem Verbinder kann auch eine Einrichtung zum Verarbeiten eines Signals des Gassensors befestigt werden. Ein Sensorraum kann ein Hohlraum im Inneren des Grundkörpers sein. Beispielsweise kann der Sensorraum zylindrisch ausgeführt sein. Ein Sensorelement kann ein Halbleiterbauelement sein, das dazu ausgebildet ist, Atome des Bestandteils in dem Fluid zu quantifizieren. Das Sensorelement kann dazu ausgebildet sein, mehr als einen Bestandteil des Fluids zu analysieren.A sensor may in particular be understood as a gas sensor. A fluid may have a plurality of constituents. The constituents can be present in several aggregate states. The fluid can arise during combustion. For example, the fluid may be an exhaust gas, for example a motor. A base body can be a temperature-resistant fitting. The base body may be made of a metal, for example steel. The main body may have an interface for attaching the gas sensor to a gas line or a gas container. For example, can the interface may be a flange or a thread. The main body may have an interface to a connector of a data line. For example, the main body may have a contour for attaching a cable grommet. At the interface to the connector, means for processing a signal of the gas sensor may also be attached. A sensor space may be a cavity in the interior of the base body. For example, the sensor space can be cylindrical. A sensor element may be a semiconductor device configured to quantify atoms of the constituent in the fluid. The sensor element may be configured to analyze more than one component of the fluid.

Der Grundkörper kann zwischen der Eintrittsöffnung und dem Sensorelement eine Temperierfläche zum Temperieren des Gases in dem Sensorraum aufweisen. Unter einer Temperierfläche kann eine Wärmeübergangsfläche zum Abkühlen des Fluids verstanden werden. An der Temperierfläche kann das Gas einen vorbestimmten Anteil Wärmeenergie abgeben und dabei auf eine Betriebstemperatur des Sensorelements abkühlen.The base body may have a tempering surface for tempering the gas in the sensor space between the inlet opening and the sensor element. A tempering surface can be understood to mean a heat transfer surface for cooling the fluid. At the temperature control surface, the gas can deliver a predetermined proportion of heat energy and thereby cool to an operating temperature of the sensor element.

Der Sensorraum kann als axiale Bohrung durch den Grundkörper ausgeführt sein. Das Sensorelement kann in einem der Eintrittsöffnung gegenüberliegenden Bereich der Bohrung angeordnet sein. Das Sensorelement kann quer zu der Bohrung ausgerichtet sein. Die Bohrung kann das Sensorelement vor Beschädigung durch Partikel im Fluid schützen, da innerhalb der Bohrung das Fluid nur eine geringe Strömungsgeschwindigkeit aufweist.The sensor space can be designed as an axial bore through the base body. The sensor element can be arranged in a region of the bore opposite the inlet opening. The sensor element may be aligned transversely to the bore. The bore can protect the sensor element from damage by particles in the fluid, since within the bore the fluid has only a low flow velocity.

Der Sensor kann eine Schutzeinrichtung aufweisen, die das Sensorelement überspannt und dazu ausgebildet ist, das Sensorelement von zumindest einem weiteren Bestandteil des Gases abzuschirmen und/oder eine Konzentration von zumindest einem weiteren Bestandteil des Fluids zu verringern. Unter einer Schutzeinrichtung kann ein, zumindest für den zu bestimmenden Bestandteil durchlässiger Filter verstanden werden, der beispielsweise Verschmutzungen zurückhält und/oder undurchlässig für schädliche Gase / Bestandteile ist, die zu einer Vergiftung des Sensors führen könnten. Die Schutzeinrichtung kann als Schutzkappe ausgeführt sein. Ebenso kann die Schutzeinrichtung als Schicht auf dem Sensorelement ausgeführt sein. Die Schutzeinrichtung kann dazu ausgebildet sein, die Konzentration eines schädlichen Bestandteils soweit zusenken, dass das Sensorelement davon unbeeinflusst ist. Die Schutzeinrichtung kann dazu ausgebildet sein, die Konzentration des schädlichen Bestandteils auf ein tolerables Niveau abzusenken. Beispielsweise kann die Schutzeinrichtung ausgebildet sein, um eine Absenkung einer Verschmutzung des Sensorelements auf ein tolerables Niveau oder einen vollständigen Ausschluss der Verschmutzung zu bewirken.The sensor may comprise a protective device which spans the sensor element and is designed to shield the sensor element from at least one further component of the gas and / or to reduce a concentration of at least one further component of the fluid. A protective device can be understood to mean a filter which is permeable at least to the constituent to be determined and which, for example, restrains dirt and / or is impermeable to harmful gases / constituents which could lead to poisoning of the sensor. The protective device can be designed as a protective cap. Likewise, the protective device can be designed as a layer on the sensor element. The protective device can be designed to reduce the concentration of a harmful constituent to such an extent that the sensor element is unaffected by it. The protective device may be designed to lower the concentration of the harmful component to a tolerable level. For example, the protective device may be designed to bring about a reduction of contamination of the sensor element to a tolerable level or a complete exclusion of the contamination.

Die Schutzeinrichtung kann ein Heizelement aufweisen. Die Schutzeinrichtung kann beispielsweise zumindest eine chemisch aktive Komponente aufweisen, die eine höhere Betriebstemperatur benötigt. Dazu kann das Heizelement die Schutzeinrichtung erwärmen. Somit wird durch das Heizelement primär nicht das Gas temperiert, sondern das Sensorelement. Eine Heizfläche des Heizelements kann nicht im Grundkörper, sondern entweder unterhalb des Sensorelementes oder in der Schutzeinrichtung angeordnet sein. Das Heizelement kann zur konstanten Temperierung des Sensorchips dienen. Eine Temperierfläche des Heizelements befindet sich an der Schutzeinrichtung. Alternativ oder zusätzlich kann eine entsprechende Temperierfläche in einem Träger des Sensorelements angeordnet sein.The protective device may have a heating element. By way of example, the protective device can have at least one chemically active component which requires a higher operating temperature. For this purpose, the heating element can heat the protective device. Thus, not the gas is heated by the heating element primarily, but the sensor element. A heating surface of the heating element can not be arranged in the main body, but either below the sensor element or in the protective device. The heating element can serve for constant temperature control of the sensor chip. A temperature control surface of the heating element is located on the protective device. Alternatively or additionally, a corresponding tempering surface may be arranged in a carrier of the sensor element.

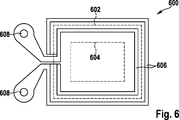

Der Sensor kann einen Sensorträger aufweisen, der in dem Sensorraum angeordnet ist und elektrische Leiterbahnen zum Kontaktieren des Sensorelements aufweist, wobei das Sensorelement auf einer der Einströmöffnung zugewandten Seite des Sensorträgers angeordnet ist. Die elektrischen Leiterbahnen können in den Sensorträger eingebettet sein. Der Sensorträger kann als Scheibe aus Mehrlagenkeramikmaterial ausgeführt sein. Die Leiterbahnen können zwischen Schichten aus Keramik verlaufen. Senkrecht zu den Schichten können die Leiterbahnen als Durchkontaktierungen ausgeführt sein. Durchkontaktierungen können auch als Wärmeleiter ausgebildet sein, um das Sensorelement von einer Rückseite des Sensorelements zu kühlen.The sensor may have a sensor carrier which is arranged in the sensor space and has electrical conductor tracks for contacting the sensor element, wherein the sensor element is arranged on a side of the sensor carrier facing the inflow opening. The electrical conductor tracks can be embedded in the sensor carrier. The sensor carrier can be designed as a disk of multilayer ceramic material. The tracks can run between layers of ceramic. Perpendicular to the layers, the conductor tracks can be designed as plated-through holes. Through-contacts can also be designed as heat conductors in order to cool the sensor element from a rear side of the sensor element.

Der Sensorträger kann ein Heizelement für das Sensorelement aufweisen. Das Heizelement kann in den Sensorträger eingebettet sein. Ein Heizelement kann aus Leiterbahnen mit erhöhtem Widerstand aufgebaut sein. Mit dem Heizelement kann das Sensorelement auf Betriebstemperatur gebracht werden, wenn das Fluid zu kalt ist.The sensor carrier may have a heating element for the sensor element. The heating element can be embedded in the sensor carrier. A heating element may be constructed of printed conductors with increased resistance. With the heating element, the sensor element can be brought to operating temperature when the fluid is too cold.

Der Sensor kann ein Befestigungselement aufweisen, das dazu ausgebildet ist, den Sensorträger und den Grundkörper gasdicht zu verbinden und/oder den Sensorträger an dem Grundkörper zu befestigen, wobei der Sensorraum einen umlaufenden Vorsprung aufweist und das Befestigungselement dazu ausgebildet ist, den Sensorträger an den Vorsprung anzudrücken. Das Befestigungselement kann einen Zwischenraum zwischen dem Grundkörper und dem Sensorträger überbrücken. Das Befestigungselement kann aus einem thermisch widerstandsfähigen Material bestehen. Das Befestigungselement kann thermische Längenänderungsunterschiede zwischen dem Grundkörper und dem Sensorträger ausgleichen. Der Sensorträger kann auf dem Vorsprung schwimmend gelagert sein und so Unterschiede im Wärmeausdehnungskoeffizienten zwischen dem Grundkörper und dem Sensorträger ausgleichen. Dadurch kann der Sensorträger nahezu spannungsfrei gelagert sein, wodurch eine Lebenserwartung des Sensors vergrößert werden kann. Das Befestigungselement kann auf einer gasbeaufschlagten Seite des Sensorträgers oder auf einer nicht gasbeaufschlagten Seite des Sensors angeordnet sein. Das Befestigungselement kann gasdicht mit dem Grundkörper und dem Sensorträger verbunden sein. Das Befestigungselement kann stoffschlüssig mit dem Grundkörper und/oder dem Sensorträger verbunden sein. Beispielsweise kann das Befestigungselement angelötet oder angeschweißt sein.The sensor may include a fastener configured to gas-tightly connect the sensor carrier and the body and / or to secure the sensor carrier to the body, wherein the sensor space has a circumferential projection and the fastener is configured to attach the sensor carrier to the projection to press. The fastening element can bridge a gap between the base body and the sensor carrier. The fastener may be made of a thermally resistant material. The fastener can compensate for thermal length changes between the base body and the sensor carrier. The sensor carrier can be mounted floating on the projection and so compensate for differences in thermal expansion coefficient between the body and the sensor carrier. As a result, the sensor carrier can be mounted almost free of stress, whereby a life expectancy of the sensor can be increased. The fastening element can be arranged on a gas-loaded side of the sensor carrier or on a side of the sensor which is not gas-charged. The fastening element can be connected to the base body and the sensor carrier in a gastight manner. The fastening element can be materially connected to the base body and / or the sensor carrier. For example, the fastener may be soldered or welded.

Der Sensor kann zumindest ein Dichtelement aufweisen, das zwischen dem Sensorträger und dem Grundkörper und zusätzlich oder alternativ zwischen dem Sensorträger und dem Befestigungselement angeordnet sein kann. Als Dichtelement kann ein Dichtring eingesetzt werden. Das Dichtelement kann aus Metall sein. Mittels des zumindest einem Dichtelement können Fertigungstoleranzen ausgeglichen werden.The sensor may comprise at least one sealing element which may be arranged between the sensor carrier and the base body and additionally or alternatively between the sensor carrier and the fastening element. As a sealing element, a sealing ring can be used. The sealing element may be made of metal. By means of the at least one sealing element manufacturing tolerances can be compensated.

Das Befestigungselement kann als Federelement ausgebildet sein. Das Federelement kann mittels einer elastischen Verformung die Wärmeausdehnungsunterschiede ausgleichen. Das Federelement kann als um den Sensorträger umlaufende gasdichte Sicke ausgebildet sein. The fastening element can be designed as a spring element. The spring element can compensate for the thermal expansion differences by means of an elastic deformation. The spring element can be designed as a gas-tight bead surrounding the sensor carrier.

Der Sensorträger und das Federelement können aufeinander angepasste Wärmeausdehnungskoeffizienten aufweisen. Beispielsweise können die Wärmeausdehnungskoeffizienten eine Abweichung kleiner als 15 %, insbesondere 10 %, insbesondere 5% aufweisen. Durch einen kleinen Unterschied der Wärmeausdehnungskoeffizienten ergeben sich geringe thermische Spannungen zwischen den Bauteilen. Dadurch wird die Fügestelle zwischen den Bauteilen nur gering belastet.The sensor carrier and the spring element can have matched thermal expansion coefficients. For example, the thermal expansion coefficients may have a deviation of less than 15%, in particular 10%, in particular 5%. Due to a small difference in the coefficients of thermal expansion, low thermal stresses occur between the components. As a result, the joint between the components is only slightly loaded.

Der Sensor kann eine Einrichtung zur Verarbeitung eines Signals des Sensorelements aufweisen. Die Einrichtung zum Verarbeiten kann auf einer, dem Sensorelement gegenüberliegenden, Seite des Sensorträgers angeordnet sein. Die Einrichtung zum Verarbeiten kann über die elektrischen Leiterbahnen mit dem Sensorelement verbunden sein. Die Einrichtung kann beispielsweise ein rückseitig angeordneter Chip sein, der beispielsweise dazu ausgebildet ist, ein analoges Signal des Sensorelements zu digitalisieren. Die Einrichtung zum Verarbeiten kann auch direkt in das Sensorelement integriert sein. Somit kann die Auswertung onboard auf dem Sensorelement selbst, d. h. auf demselben Chip erfolgen.The sensor may include means for processing a signal of the sensor element. The device for processing can be arranged on a side of the sensor carrier opposite the sensor element. The device for processing can be connected to the sensor element via the electrical tracks. The device may, for example, be a chip arranged on the back, which is designed, for example, to digitize an analog signal of the sensor element. The device for processing can also be integrated directly into the sensor element. Thus, the evaluation onboard on the sensor element itself, d. H. done on the same chip.

Der Sensor kann eine Steuereinrichtung aufweisen, die dazu ausgebildet ist beispielsweise einen Reinigungszyklus des Sensorelements anzusteuern, indem beispielsweise das Heizelement eine höhere Temperatur als die Betriebstemperatur erzeugt, um beispielsweise einen Katalysator auf dem Sensorelement zu regenerieren.The sensor may include a control device which is designed, for example, to control a cleaning cycle of the sensor element, for example by the heating element generating a higher temperature than the operating temperature in order, for example, to regenerate a catalyst on the sensor element.

Ein Verfahren zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids weist die folgenden Schritte auf:

Bereitstellen eines Sensorraums mit einer Eintrittsöffnung für das Fluid in den Sensorraum;

Einleiten des Fluids in den Sensorraum; und

Analysieren des Fluids mittels eines Sensorelements, das in dem Sensorraum von dem Fluid beaufschlagbar angeordnet ist, um die Konzentration des Bestandteils zu bestimmen.A method for determining a concentration of a component of a fluid to be analyzed comprises the following steps:

Providing a sensor space having an entrance opening for the fluid into the sensor space;

Introducing the fluid into the sensor space; and

Analyzing the fluid by means of a sensor element, which is arranged in the sensor space acted upon by the fluid to determine the concentration of the component.

Ein Verfahren zum Herstellen eines Sensors zum Bestimmen einer Konzentration eines Bestandteils eines zu analysierenden Fluids weist die folgenden Schritte auf:

Bereitstellen eines Grundkörpers, der eine von einer Einströmöffnung axial durch den Grundkörper verlaufende Durchgangsöffnung mit einem umlaufenden Vorsprung aufweist, wobei zwischen der Einströmöffnung und dem umlaufenden Vorsprung ein Sensorraum ausgebildet wird;

Bereitstellen eines Sensorträgers, der ein Sensorelement aufweist und eines Befestigungselements;

Einführen des Sensorträgers und des Befestigungselements in die Durchgangsöffnung, bis der Sensorträger an dem Vorsprung anliegt, wobei das Sensorelement auf die Einströmöffnung ausgerichtet ist, und das Befestigungselement auf einer der Einströmöffnung gegenüberliegenden Seite des Sensorträgers angeordnet ist; und

Verbinden des Befestigungselements mit dem Grundkörper.A method of manufacturing a sensor for determining a concentration of a component of a fluid to be analyzed comprises the following steps:

Providing a base body which has a through opening extending axially from the inflow opening through the base body with a peripheral projection, wherein a sensor space is formed between the inflow opening and the circumferential projection;

Providing a sensor carrier having a sensor element and a fastener;

Inserting the sensor carrier and the fastening element into the passage opening until the sensor carrier bears against the projection, wherein the sensor element is aligned with the inflow opening, and the fastening element is arranged on a side of the sensor carrier opposite the inflow opening; and

Connecting the fastener to the body.

Das Einführen des Sensorträgers und des Befestigungselements kann von der der Einströmöffnung gegenüberliegenden Öffnung der Durchgangsöffnung aus erfolgen. Der Sensorträger und das Befestigungselement können als eine Einheit in die Durchgangsöffnung eingeführt werden. In diesem Fall kann ein Ende des Befestigungselements bereits mit dem Sensorträger verbunden sein. Alternativ können der Sensorträger und das Befestigungselement als getrennte Elemente eingeführt werden, wobei der Sensorträger zuerst eingeführt werden kann. In diesem Fall kann ein an dem Sensorträger anliegendes Ende des Befestigungselements im Schritt des Verbindens mit dem Sensorträger verbunden werden.The insertion of the sensor carrier and the fastening element can take place from the opening of the passage opening opposite the inlet opening. The sensor carrier and the fastener may be inserted as a unit in the through hole. In this case, one end of the fastener may already be connected to the sensor carrier. Alternatively, the sensor carrier and the fastener may be inserted as separate elements, with the sensor carrier being able to be inserted first. In this case, an end of the fastening element resting against the sensor carrier can be connected to the sensor carrier in the step of connecting.

Die Erfindung wird nachstehend anhand der beigefügten Zeichnungen beispielhaft näher erläutert. Es zeigen:The invention will now be described by way of example with reference to the accompanying drawings. Show it:

In der nachfolgenden Beschreibung bevorzugter Ausführungsbeispiele der vorliegenden Erfindung werden für die in den verschiedenen Figuren dargestellten und ähnlich wirkenden Elemente gleiche oder ähnliche Bezugszeichen verwendet, wobei auf eine wiederholte Beschreibung dieser Elemente verzichtet wird.In the following description of preferred embodiments of the present invention, the same or similar reference numerals are used for the elements shown in the various figures and similarly acting, wherein a repeated description of these elements is omitted.

Im Folgenden wird der Sensor

Durch bereits genannte Einströmöffnung kann das Gas des Abgasstrangs in den Sensorraum

Der Grundkörper

Zum Schutz des Sensorelements

Der Sensorträger

Im Folgenden wird anhand von

Beschrieben ist eine Lösung, mit der thermisch weniger belastbare Halbleiter-Sensoren

Durch eine nicht dargestellte Schutzrohrkonstruktion kann das heiße Abgas in den Einschraubkörper

In dem dargestellten Ausführungsbeispiel ist der Sensorchip

Mit dem hier vorgestellten Ansatz kann beispielsweise ein ChemFET-NOx-Sensor oder ein Drucksensor für hohe Einsatztemperaturen, z. B. auf SiC- oder GaN-Basis bereitgestellt werden. Die gezeigte Geometrie ist nur exemplarisch. Es sind auch andere Bauformen, unter Umständen mit anderen Formgebungsverfahren oder Verbindungsverfahren möglich.With the approach presented here, for example, a ChemFET NOx sensor or a pressure sensor for high operating temperatures, eg. For example, be provided on SiC or GaN basis. The geometry shown is only an example. There are also other types, possibly with other molding methods or connection methods possible.

Im Schritt des Bereitstellens

Mit anderen Worten zeigt

Auch hier ist die hohe Prozesstemperatur (über 1000–1200°C) der geeigneten Lote für den hohen Betriebstemperaturbereich der Verbindung schwierig zu vereinbaren mit der Temperaturbeständigkeit (max. 950°C) der LTCC-Keramik. Zudem sind stumpf auf Kontaktpads aufgelötete Metallpins mechanisch empfindlich, weshalb diese stirnseitig eine Verdickung ähnlich einem Nagelkopf aufweisen können, um die Anbindungsfläche zu erhöhen. Die gesamten Zugkräfte, welche prozessbedingt auftreten können (z. B. Handling bei Anbindung an das Kabel), wird dadurch auf eine größere Fläche konzentriert, um die kritische Grenzfläche Keramik-Metall zu entlasten.Here, too, the high process temperature (over 1000-1200 ° C) of the suitable solders for the high operating temperature range of the compound is difficult to reconcile with the temperature resistance (max 950 ° C) of the LTCC ceramic. In addition, blunt metal pins soldered onto contact pads are mechanically sensitive, which is why they may have a thickening similar to a nail head in order to increase the connection surface. The entire tensile forces which can occur due to the process (eg handling when connected to the cable) are thereby concentrated on a larger area in order to relieve the critical ceramic-metal interface.

Eine Fixierung der Metallpins

Die materialschlüssige Verbindung der LTCC-Keramikscheibe

Als alternatives Abdichtkonzept der Keramikscheibe

Die Unterschiede der thermischen Dehnung von Keramikscheibe

Bei einem alternativen Schutzkonzept des Gassensors vor unerwünschten Gaskomponenten kann die poröse Schutzkappe

Die Möglichkeit durch die Heizeranordnung in der Keramikträgerscheibe die Schutzkappenform beizubehalten und die gewünschte höhere Betriebstemperatur der Kappe zu erhalten hat den Vorteil, dass die elektrische Anbindung des Heizers einfacher zu realisieren ist und keine Heizerstruktur die Gaspermeabilität der porösen Keramik beeinträchtigt. Hier sind diverse ring- oder streifenförmige Heizflächen in der Keramikscheibe auf den Flächen außerhalb des Chip-Montagebereichs denkbar, womit primär der Rand der Schutzkappe erhitzt werden könnte. Die geringe Wärmeleitfähigkeit der vorgesehenen LTCC-Trägerkeramik und die hohe Wärmeleitfähigkeit der porösen SiC-Keramik der Schutzkappe ermöglichen eine um 50–100K höhere Kappentemperatur / Temperatur der Schutzeinrichtung gegenüber der Chiptemperatur. Beide vorgestellten Konzepte sind zielführend. Der in der Trägerkeramik integrierte Heizer ist dabei die kostengünstigere und robustere Lösung, da hier die Einbringung einer Vertiefung in den Träger nicht benötigt wird.The ability to maintain the cap shape through the heater assembly in the ceramic carrier disc and the desired higher Operating temperature of the cap has the advantage that the electrical connection of the heater is easier to implement and no heater structure affects the gas permeability of the porous ceramic. Here are various annular or strip-shaped heating surfaces in the ceramic disc on the surfaces outside the chip mounting area conceivable, which primarily the edge of the cap could be heated. The low thermal conductivity of the intended LTCC carrier ceramic and the high thermal conductivity of the porous SiC ceramic of the protective cap allow a 50-100K higher cap temperature / temperature of the protective device compared to the chip temperature. Both presented concepts are effective. The integrated heater in the ceramic heater is the cheaper and more robust solution, since the introduction of a recess in the carrier is not needed.

Die beschriebenen und in den Figuren gezeigten Ausführungsbeispiele sind nur beispielhaft gewählt. Unterschiedliche Ausführungsbeispiele können vollständig oder in Bezug auf einzelne Merkmale miteinander kombiniert werden. Auch kann ein Ausführungsbeispiel durch Merkmale eines weiteren Ausführungsbeispiels ergänzt werden. Ferner können erfindungsgemäße Verfahrensschritte wiederholt sowie in einer anderen als in der beschriebenen Reihenfolge ausgeführt werden. The embodiments described and shown in the figures are chosen only by way of example. Different embodiments may be combined together or in relation to individual features. Also, an embodiment can be supplemented by features of another embodiment. Furthermore, method steps according to the invention can be repeated as well as carried out in a sequence other than that described.

ZITATE ENTHALTEN IN DER BESCHREIBUNG QUOTES INCLUDE IN THE DESCRIPTION

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.This list of the documents listed by the applicant has been generated automatically and is included solely for the better information of the reader. The list is not part of the German patent or utility model application. The DPMA assumes no liability for any errors or omissions.

Zitierte PatentliteraturCited patent literature

- DE 102005062774 A1 [0002] DE 102005062774 A1 [0002]

Claims (11)

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE201210201977 DE102012201977A1 (en) | 2012-02-10 | 2012-02-10 | A sensor and method for determining a concentration of a component of a fluid to be analyzed |

| FR1351035A FR2986868A1 (en) | 2012-02-10 | 2013-02-07 | SENSOR AND METHOD FOR DETERMINING THE CONCENTRATION OF A COMPONENT OF A FLUID FOR ANALYZING |

| CN201310050180XA CN103245710A (en) | 2012-02-10 | 2013-02-08 | Sensor and method for determining the concentration of a component of a fluid to be analyzed |

| JP2013024281A JP2013164418A (en) | 2012-02-10 | 2013-02-12 | Sensor and method for detecting concentration of component of fluid to be analyzed |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE201210201977 DE102012201977A1 (en) | 2012-02-10 | 2012-02-10 | A sensor and method for determining a concentration of a component of a fluid to be analyzed |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102012201977A1 true DE102012201977A1 (en) | 2013-08-14 |

Family

ID=48868300

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE201210201977 Withdrawn DE102012201977A1 (en) | 2012-02-10 | 2012-02-10 | A sensor and method for determining a concentration of a component of a fluid to be analyzed |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2013164418A (en) |

| CN (1) | CN103245710A (en) |

| DE (1) | DE102012201977A1 (en) |

| FR (1) | FR2986868A1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102023207732A1 (en) | 2023-08-11 | 2025-02-13 | Robert Bosch Gesellschaft mit beschränkter Haftung | tank system for hydrogen applications, fuel cell assembly, hydrogen internal combustion engine system, fuel cell powered vehicle, hydrogen powered vehicle |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105403321B (en) * | 2015-12-31 | 2019-03-19 | 广东爱晟电子科技有限公司 | A kind of surface of solids contact high sensitivity temperature sensor and preparation method thereof |

| CN110596205A (en) * | 2019-10-18 | 2019-12-20 | 安徽伯华氢能源科技有限公司 | Capacitive hydrogen sensor |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102005062774A1 (en) | 2005-12-28 | 2007-07-05 | Robert Bosch Gmbh | Sensor unit e.g. exhaust gas sensor, for internal combustion engine of motor vehicle, has casing arranged at sensor element such that distance between casing and regions of heatable region of element amounts to maximum of three millimeter |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62170842A (en) * | 1986-01-23 | 1987-07-27 | Ngk Insulators Ltd | Probe transmitter |

| US20040149595A1 (en) * | 2003-01-30 | 2004-08-05 | Moore Wayne R. | Sensor and methods of making and using the same |

| US7089811B2 (en) * | 2004-01-28 | 2006-08-15 | Innovate! Technology, Inc. | System, apparatus, and method for guiding an exhaust gas |

| DE102004061032A1 (en) * | 2004-12-18 | 2006-06-29 | Daimlerchrysler Ag | Exhaust gas monitoring device for motor vehicles, useful e.g. for assessing catalyst performance, has sensor element mounted remote from the end of the housing for improved thermal stability |

| DE102007040726A1 (en) * | 2007-08-29 | 2009-03-05 | Robert Bosch Gmbh | gas sensor |

-

2012

- 2012-02-10 DE DE201210201977 patent/DE102012201977A1/en not_active Withdrawn

-

2013

- 2013-02-07 FR FR1351035A patent/FR2986868A1/en not_active Withdrawn

- 2013-02-08 CN CN201310050180XA patent/CN103245710A/en active Pending

- 2013-02-12 JP JP2013024281A patent/JP2013164418A/en active Pending

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102005062774A1 (en) | 2005-12-28 | 2007-07-05 | Robert Bosch Gmbh | Sensor unit e.g. exhaust gas sensor, for internal combustion engine of motor vehicle, has casing arranged at sensor element such that distance between casing and regions of heatable region of element amounts to maximum of three millimeter |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102023207732A1 (en) | 2023-08-11 | 2025-02-13 | Robert Bosch Gesellschaft mit beschränkter Haftung | tank system for hydrogen applications, fuel cell assembly, hydrogen internal combustion engine system, fuel cell powered vehicle, hydrogen powered vehicle |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103245710A (en) | 2013-08-14 |

| FR2986868A1 (en) | 2013-08-16 |

| JP2013164418A (en) | 2013-08-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2370798B1 (en) | Temperature sensor, in particular for turbochargers | |

| DE112013001060B4 (en) | Thermal air volume measuring device | |

| EP2831555B1 (en) | Sensor for measuring of a pressure and a temperature of a fluid medium | |

| DE102010043221B4 (en) | Gas sensor | |

| DE10151291B4 (en) | gas sensor | |

| DE102015114091A1 (en) | Gas sensor element and gas sensor | |

| EP2002254B1 (en) | Method of producing a measurement sensor for high-temperature applications | |

| DE4318789A1 (en) | Seal for a sensor element of a gas sensor | |

| WO1994029710A9 (en) | Seal for a gas-sensor element | |

| WO1998012549A1 (en) | High temperature stability sensor contact, method for the production thereof | |

| DE10238628B4 (en) | Ceramic insulated high temperature sensor | |

| DE102012201977A1 (en) | A sensor and method for determining a concentration of a component of a fluid to be analyzed | |

| DE102011083437A1 (en) | Thermoelectric temperature sensor for detecting exhaust gas temperature of exhaust gas line in turbo supercharger for internal combustion engine, has shell element provided with recess into which thermal bead is partially projected | |

| WO1996021148A1 (en) | Electrochemical sensor probe | |

| EP2093548A2 (en) | High temperature sensor and method for its manufacture | |

| DE10220783A1 (en) | Oxygen concentration measurement sensor for combustion engine exhaust gas is protected from metallic poisoning by maintaining a counter electrode and the protection enclosure at a positive potential | |

| DE102008043219A1 (en) | Gas sensor i.e. lambda oxygen sensor, for determining e.g. concentration of oxygen in exhaust gas of internal combustion engine of motor-cycle, has mounting surface directly fixed on metal-sheathed lead in gas-proof manner | |

| DE102011051579A1 (en) | Gas sensor | |

| DE102015226750A1 (en) | Sensor for detecting at least one property of a sample gas in a sample gas space | |

| WO1997004306A1 (en) | Sensor for gas concentration measurement | |

| EP0865608A1 (en) | Sealing element for sensors, and manufacturing process | |

| DE202008018089U1 (en) | Temperature sensor for turbocharger | |

| EP3580553A1 (en) | Sensor for analyzing gases | |

| DE102008005973B4 (en) | Method of making a measuring probe and measuring probe made by this method | |

| DE112020002414T5 (en) | gas sensor |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: G01N0027403000 Ipc: G01N0027406000 |

|

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: G01N0027403000 Ipc: G01N0027406000 Effective date: 20140729 |

|

| R005 | Application deemed withdrawn due to failure to request examination |